Первый слайд презентации: 6.1 Обработка металлов резание м

Обработка металлов резанием – процесс срезания режущим инструментом с поверхности заготовки слоя металла в виде стружки для получения необходимой геометрической формы, взаиморасположения и шероховатости поверхности детали. Движения рабочих органов станков подразделяют на движения резания, установочные и вспомогательные. Движения, которые обеспечивают срезания с заготовки слоя металла или вызывают изменение состояния обработанной поверхности заготовки, называют движением резания.

Слайд 2

Движения резания делятся на главное движение и движение подачи. Главным движением называется движение, определяющее скорость деформирования и отделения стружки. Движение подачи –это движение, обеспечивающее врезания режущей кромки инструмента в материал заготовки. Эти движения могут быть вращательными, поступательными, возвратно- поступательными, непрерывными или прерывистыми. Движение подачи может быть продольное, поперечное, вертикальное, круговое, окружное, тангенциальное.

Слайд 3

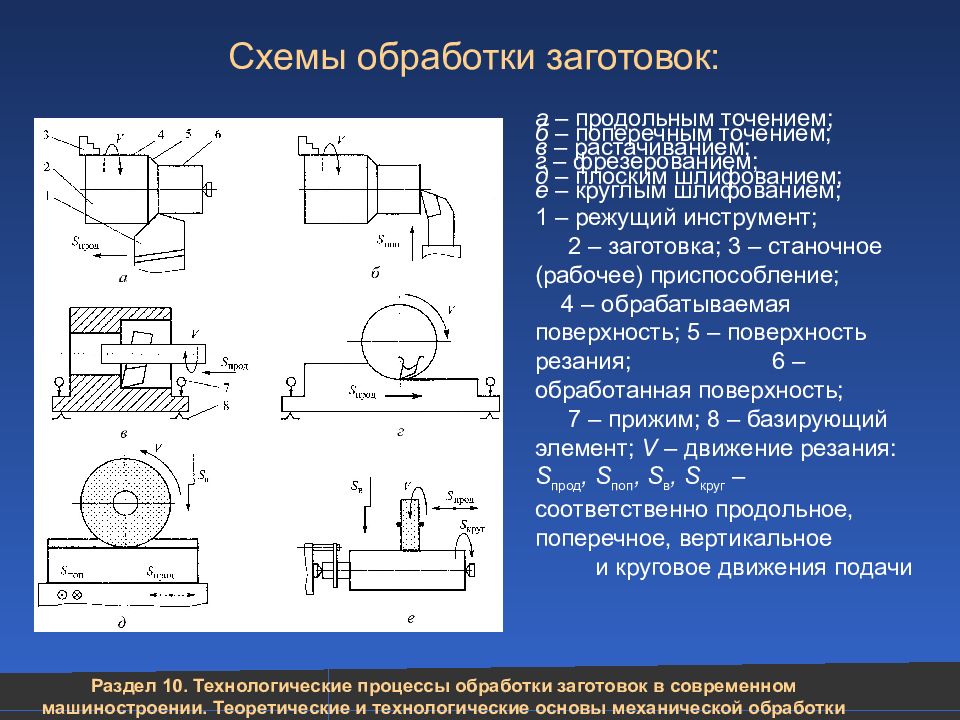

Схемы обработки заготовок: а – продольным точением; б – поперечным точением; в – растачиванием; г – фрезерованием; д – плоским шлифованием; е – круглым шлифованием; 1 – режущий инструмент; 2 – заготовка; 3 – станочное (рабочее) приспособление; 4 – обрабатываемая поверхность; 5 – поверхность резания; 6 – обработанная поверхность; 7 – прижим; 8 – базирующий элемент; V – движение резания: S прод, S поп, S в, S круг – соответственно продольное, поперечное, вертикальное и круговое движения подачи

Слайд 4

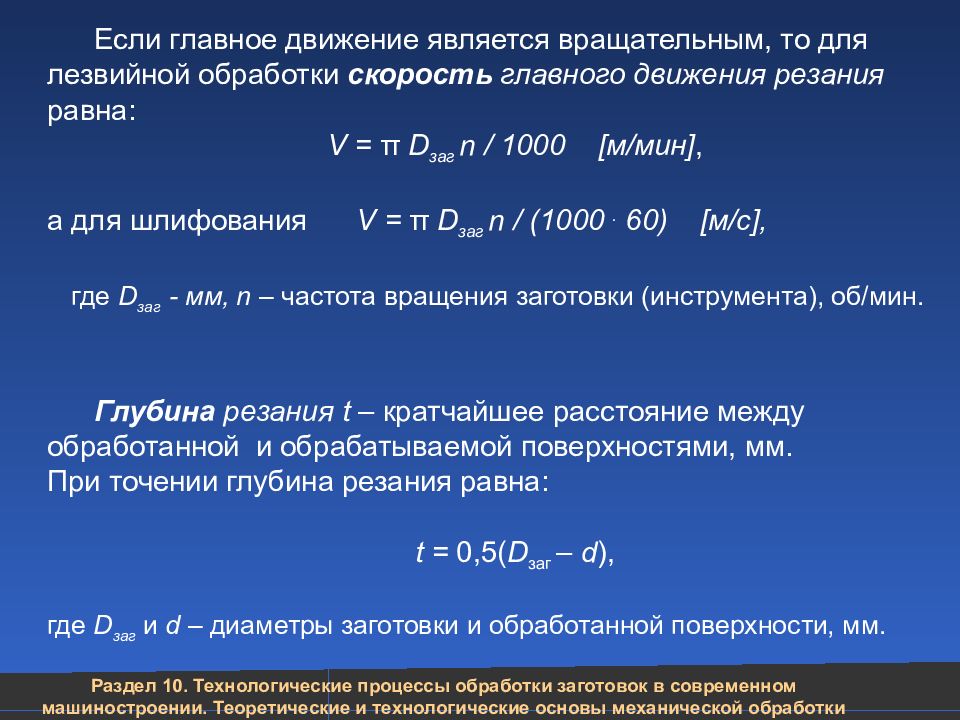

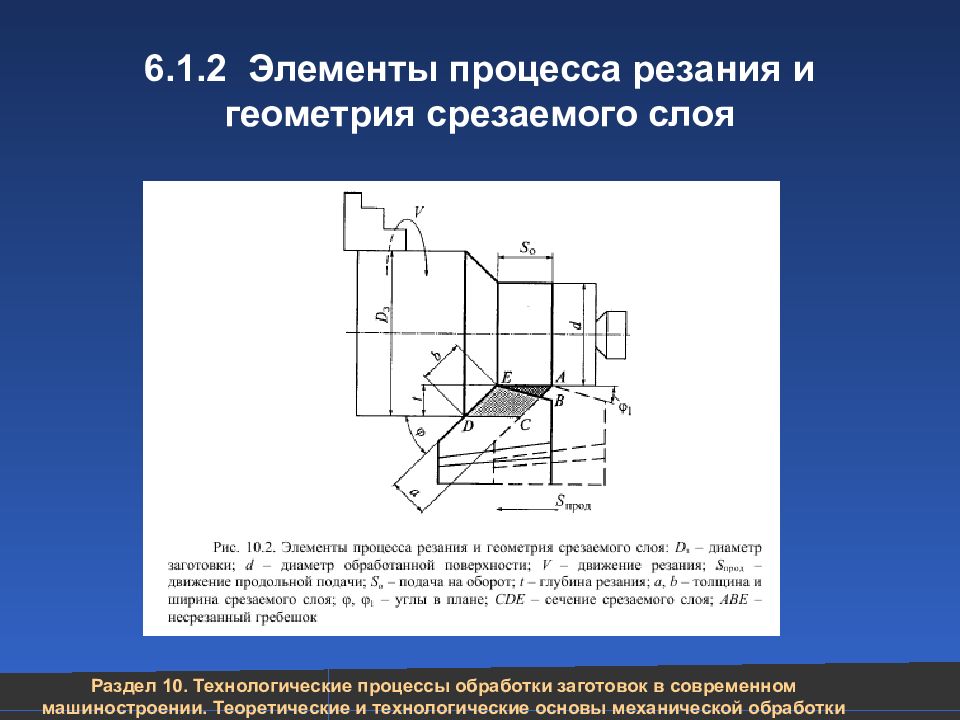

Если главное движение является вращательным, то для лезвийной обработки скорость главного движения резания равна: V = π D заг n / 1000 [ м/мин ], а для шлифования V = π D заг n / (1000. 60) [ м/с ], где D заг - мм, n – частота вращения заготовки (инструмента), об/мин. Глубина резания t – кратчайшее расстояние между обработанной и обрабатываемой поверхностями, мм. При точении глубина резания равна: t = 0, 5( D заг – d ), где D заг и d – диаметры заготовки и обработанной поверхности, мм.

Слайд 5

Скорость движения подачи ( подача ) S – путь точки режущего лезвия инструмента относительно заготовки в единицу времени в направлении движения подачи. Различают: подачу в минуту (минутную) S m – мм/мин; подачу на оборот S o – перемещение режущего инструмента за один оборот заготовки или инструмента, мм/об; для многозубых инструментов – подачу на зуб S z – перемещение режущего инструмента за время поворота на угол, равный угловому шагу зубьев, мм/зуб; подачу на двойной ход S 2 x – перемещение режущего инструмента за один двойной ход, мм/2х. S m = S o n = S z nz = S 2x, где z – число зубьев инструмента. Параметры глубину резания t, подач y S и скорость резания V называют режимами резания.

Слайд 7: 6.1.3 Элементы и части режущего инструмента (на примере токарного прямого проходного резца)

Слайд 8: Элементы рабочей части режущего инструмента

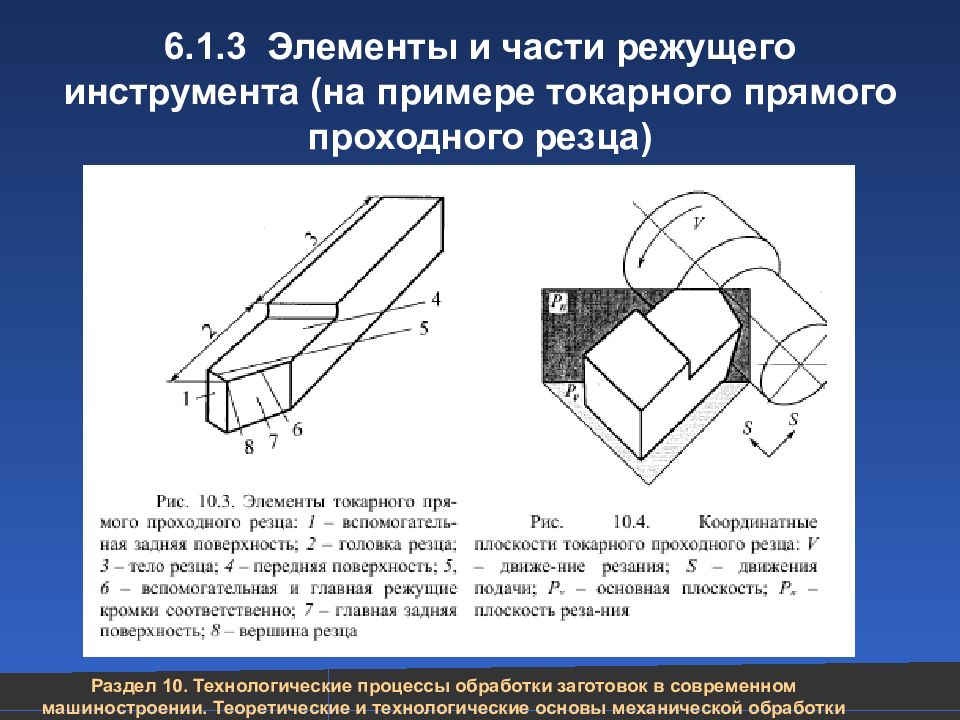

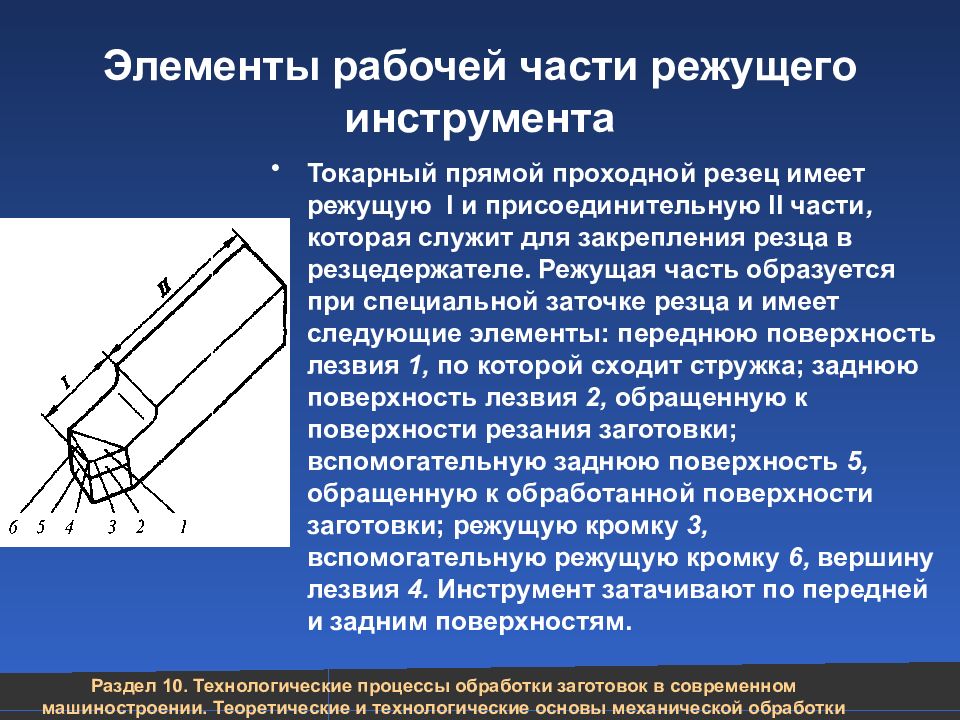

Токарный прямой проходной резец имеет режущую I и присоединительную II част и, которая служит для закрепления резца в резцедержателе. Режущая часть образуется при специальной заточке резца и имеет следующие элементы: переднюю поверхность лезвия 1, по которой сходит стружка; заднюю поверхность лезвия 2, обращенную к поверхности резания заготовки; вспомогательную заднюю поверхность 5, обращенную к обработанной поверхности заготовки; режущую кромку 3, вспомогательную режущую кромку 6, вершину лезвия 4. Инструмент затачивают по передней и задним поверхностям.

Слайд 9: 6.1.4 Геометрия инструмента и ее влияние на процесс резания и качество обработки

Слайд 10

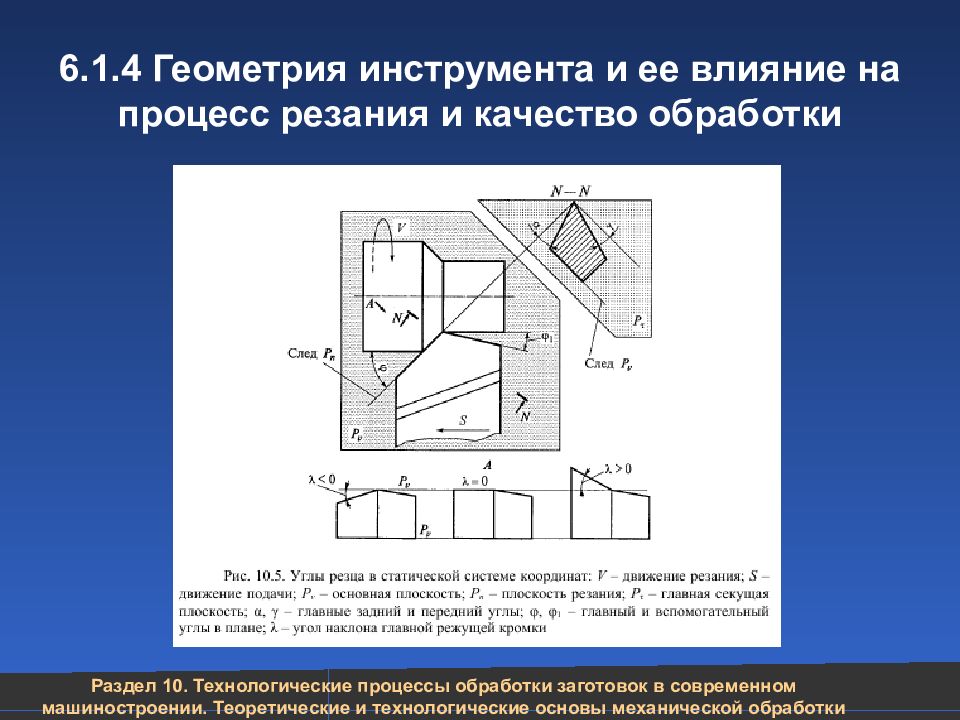

Задний угол α – угол между касательной к задней пов ерхности в рассматриваемой точке главной режущей кромки и плоскостью резания. Величина угла α= 5…10° и выбирается в зависимости от упругих свойств обрабатываемого материала. Передний угол γ – угол между основной плоскостью и передней поверхностью. Величина переднего угла оказывает большое влияние на процесс резания. С увеличением угла уменьшаются деформации срезаемого слоя, улучшаются условия схода стружки, уменьшаются силы резания, повышается качество обработки. Однако чрезмерное увеличение угла приводит к уменьшению прочности режущего лезвия, увеличению износа режущего лезвия вследствие выкрашивания, к ухудшению теплоотвода от инструмента. При обработке низкоуглеродистых и низколегированных сталей быстрорежущим инструментом угол γ выбирают в пределах 12– 18°.

Слайд 11

Главный угол в плане φ – угол между проекцией главной режущей кромки на основную плоскость и направлением движения подачи. Влияет на шероховатость обработанной поверхности. Вспомогательный угол в плане φ1 – угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением движения подачи. С уменьшением угла понижается шероховатость обработанной поверхности, одновременно увеличиваются прочность режущего лезвия и его стойкость. Угол наклона главной режущей кромки λ – это угол между главной режущей кромкой и основной плоскостью, проведенной через вершину резца.

Слайд 13: Виды стружек

При резании с малыми скоростями и большими величинами подачи и глубины резания стружка имеет ярко выраженные плоскости сдвига и сегменты (с тружка скалывания или элементная стружка ). При резании с большими скоростями и малыми величинами подачи и глубины резания стружка имеет вид сплошной ленты: прирезцовая сторона гладкая, на внешней стороне видны небольшие пилообразные зазубрины ( сливная стружка ). Такая стружка может травмировать оператора (токаря), ее сложно убирать со станка, сложно транспортировать, поэтому необходимо применять специальные устройства для ее дробления. При обработке хрупких материалов пластическая деформация практически отсутствует; стружка имеет вид отдельных, не связанных друг с другом сегментов ( стружка надлома или элементная ).

Слайд 14: Наклеп в поверхностном слое

По мере прохождения режущего инструмента обработанная поверхность, вследствие воздействий упругих и пластических деформаций, упруго восстанавливается на величину h. Твердость поверхностного слоя будет выше твердости сердцевины, образуется так называемый наклепанный слой, наклеп. Твердость поверхностного слоя, глубина расположения наклепа и эпюры напряжений зависят от физико-механических свойств обрабатываемого металла, геометрии режущего инструмента, условий обработки, режимов резания. Чем выше упругопластические свойства обрабатываемого материала, чем больше применяемые глубина резания и подача и чем меньше скорость резания, тем больше величина упругого восстановления обработанной поверхности, твердость поверхностного слоя и тем глубже распространен наклеп.

Слайд 16

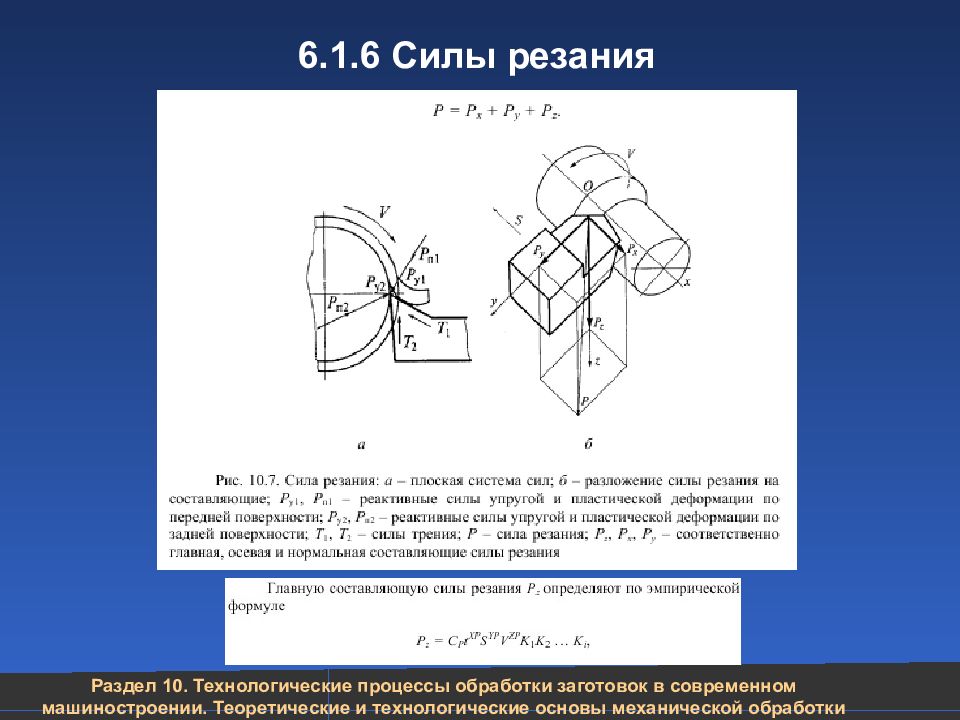

Силой резания называют силу сопротивления перемещению режущего инструмента относительно обрабатываемой заготовки. Работа силы резания затрачивается на упругое и пластическое деформирование металла, на его разрушение, на трение задней поверхности инструмента об обработанную поверхность и передней поверхности о сходящую по ней стружку. Сила резания не постоянна и её делят на три составляющие: Р z – тангенциальная, главная составляющая силы резания; Р х –осевая составляющая силы резания; Р у – нормальная (радиальная) составляющая силы резания. По силе Р z рассчитывают параметры механизма главного движения станка, по силе Р х − параметры механизма подачи станка, по силе Р у определяют точность обработки. Соотношение составляющих силы резания для различных схем обработки и различных пар «материал заготовки – материал режущей части инструмента» стабильны. Например, для наружного точения низколегированных сталей быстрорежущим инструментом соотношение P z : Р у : Р х = 1 : (0,4–0,6) : (0,2–0,4).

Слайд 17: 6.1.7 Износ и стойкость режущего инструмента

Время работы инструмента от переточки до переточки называется стойкостью. Физическая стойкость Tф – время работы инструмента до аварийного изнашивания. Для чистовой обработки назначают размерную стойкость Тр (инструмент изнашивается до величины, при которой происходит существенное влияние износа на точность обработки детали). Различают износ по передней поверхности ( вытирание лунки шириной b) и износ по задней поверхности (ленточка шириной h з ).

Слайд 18: 6.1.7 Износ и стойкость режущего инструмента

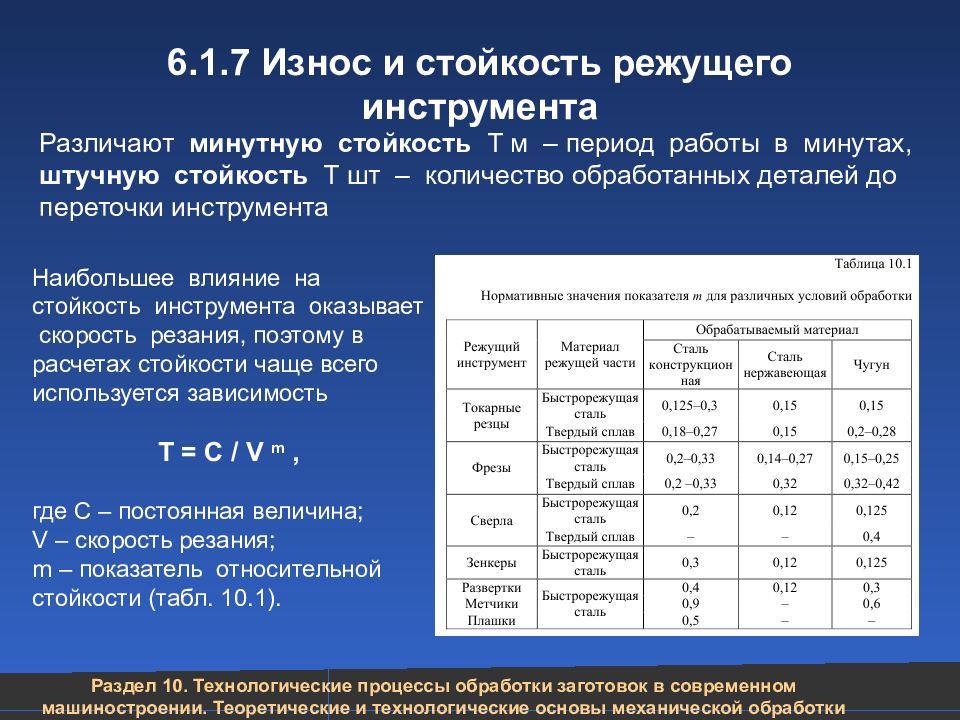

Наибольшее влияние на стойкость инструмента оказывает скорость резания, поэтому в расчетах стойкости чаще всего используется зависимость Т = C / V m, где С – постоянная величина; V – скорость резания; m – показатель относительной стойкости (табл. 10.1). Различают минутную стойкость Т м – период работы в минутах, штучную стойкость Т шт – количество обработанных деталей до переточки инструмента

Слайд 19: 6.1.8 Смазывающе-охлаждающие технологические среды

С мазывающе-охлаждающие технологические среды (СОТС) – это сложные многокомпонентные соединения продуктов нефтяного и химического производства используемые для повышение стойкости инструмента, уменьшение силы резания, улучшение качества обработанной поверхности, удаление стружки из зоны резания. СОТС обладают смазочным, охлаждающим и моющим эффектами. СОТС применяют в виде жидкости, газа, порошка. Неправильное применение СОТС может привести к негативным последствиям (особенно при низких скоростях резания) из-за химического и электрохимического взаимодействия СОТС с поверхностями инструмента, уменьшения защитного действия нароста при черновых операциях. Примеры СОТС: масляные ( сульфафрезолы, МР-1, ОСМ-3); водорастворимые эмульсолы (Э-1, Э-2, Э3, ЭТ-2, Укринол-1, Р3-СОЖ8)

Слайд 20: 6.2 Общие сведения о металлорежущих станках 6.2.1 Классификация металлорежущих станков

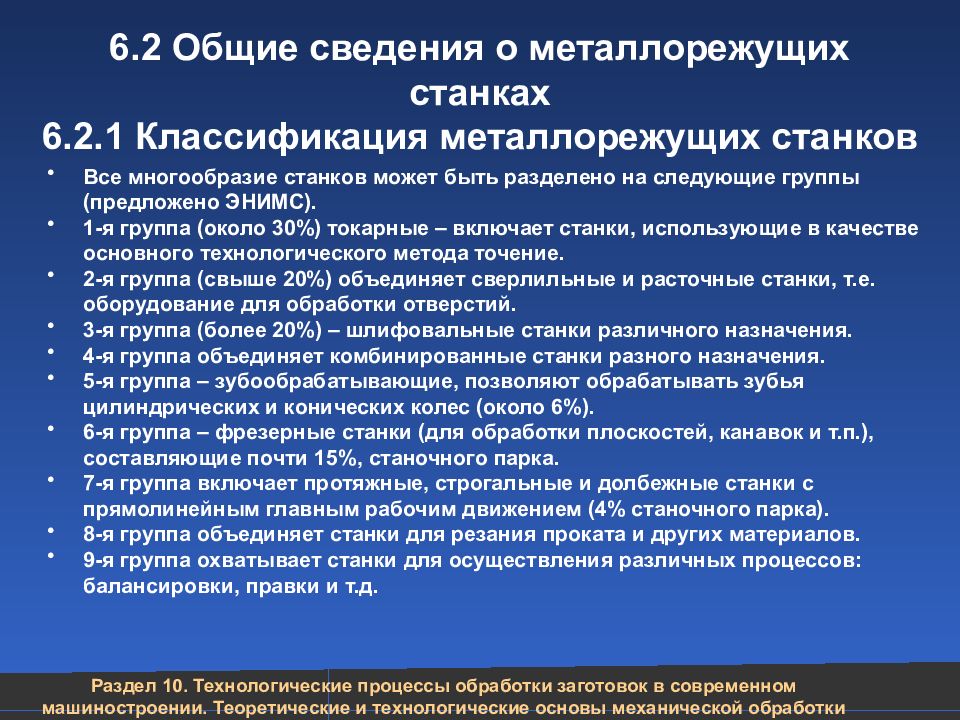

Все многообразие станков может быть разделено на следующие группы (предложено ЭНИМС). 1-я группа (около 30%) токарные – включает станки, использующие в качестве основного технологического метода точение. 2-я группа (свыше 20%) объединяет сверлильные и расточные станки, т.е. оборудование для обработки отверстий. 3-я группа (более 20%) – шлифовальные станки различного назначения. 4-я группа объединяет комбинированные станки разного назначения. 5-я группа – зубообрабатывающие, позволяют обрабатывать зубья цилиндрических и конических колес (около 6%). 6-я группа – фрезерные станки (для обработки плоскостей, канавок и т.п.), составляющие почти 15%, станочного парка. 7-я группа включает протяжные, строгальные и долбежные станки с прямолинейным главным рабочим движением (4% станочного парка). 8-я группа объединяет станки для резания проката и других материалов. 9-я группа охватывает станки для осуществления различных процессов: балансировки, правки и т.д.

Слайд 21

6.2.2 Основные схемы обработки заготовок на универсальном токарно-винторезном станке а–в – обтачивание наружных цилиндрических поверхностей; г – подрезание торцов; д, е – протачивание прямых и фасонных канавок соответственно; ж – отрезание; з, и – растачивание гладких и ступенчатых отверстий соответственно; к – сверление; л – нарезание резьбы; м – точение конусов с поперечной подачей; н, о – точение коротких и длинных конических поверхностей соответственно; V – движение резания; S – движение подачи; α – угол поворота оси заготовки а б в е д г ж з и м л к н о

Слайд 22

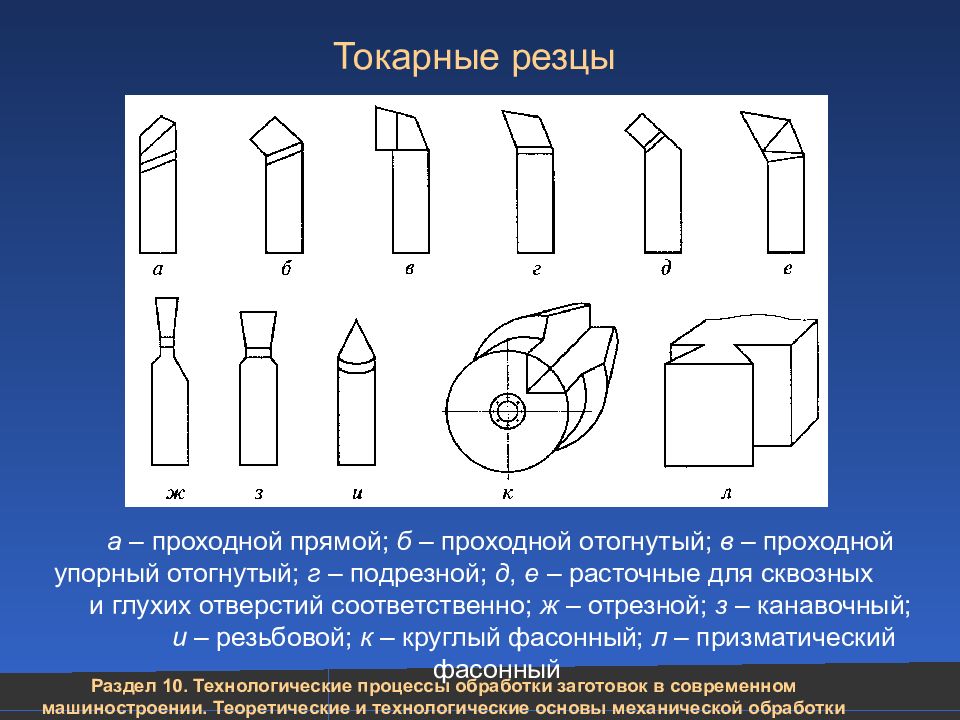

Токарные резцы а – проходной прямой; б – проходной отогнутый; в – проходной упорный отогнутый; г – подрезной; д, е – расточные для сквозных и глухих отверстий соответственно; ж – отрезной; з – канавочный; и – резьбовой; к – круглый фасонный; л – призматический фасонный

Слайд 23

Приспособления для токарных станков На токарных станках применяют следующие приспособления: а – трехкулачковый самоцентрирующий патрон; б – неподвижный центр; в – срезанный центр; г – шариковый центр; д - обратный центр; е – хомутик; ж – подвижный люнет; з – цанговый патрон; 1 – корпус; 2 – заготовка; 3 – кулачки; 4 - конус

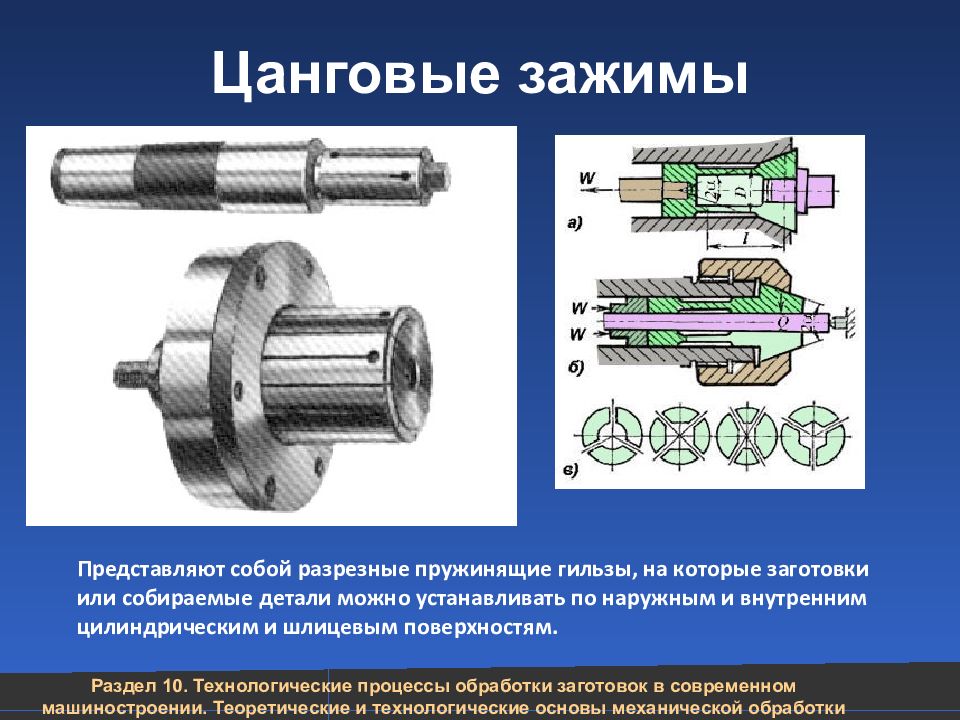

Слайд 24: Цанговые зажимы

Представляют собой разрезные пружинящие гильзы, на которые заготовки или собираемые детали можно устанавливать по наружным и внутренним цилиндрическим и шлицевым поверхностям.

Слайд 25: Мембранные патроны

используют для точной центровки заготовки 4 по наружной или внутренней цилиндрической поверхности (точность центрирования составляет 0,003...0,005 мм). Состоят из круглой, прикрепленной к планшайбе станка пластины-мембраны 1 с симметрично расположенными кулачками 2. Шток 3 пневмоцилиндра, двигаясь вперед, прогибает пластину, раздвигая кулачки. При отходе штока назад пластина, стремясь в первоначальное положение, сжимает своими кулачками заготовку. Материал пластины – сталь 65Г, 30ХГС или У7А с твердостью HRC э 41…46.

Слайд 26: 6.2.3 Обзор станков токарной группы

Типы токарных станков: 0 - специализированные; 1 - одношпиндельные; 2 - многошпиндельные; 3 - револьверные; 4 - сверлильно-отрезные; 5 - карусельные; 6 - токарные, токарно-винторезные и лобовые; 7 - многорезцовые; 8 - специализированные; 9 - разные токарные.

Слайд 27

Универсальный токарно-винторезный станок 1 – передняя бабка; 2 – шпиндель; 3 – трехкулачковый патрон; 4 – поворотные салазки; 5 – резцедержатель; 6 – поперечные салазки; 7 – пиноль; 8 – задняя бабка; 9 – рейка; 10 – ходовой вал; 11 – ходовой винт; 12 – задняя тумба; 13 – поддон; 14 – продольные салазки; 15 – фартук; 16 – передняя тумба; 17 – гитара подач; 18 – станина

Слайд 29: Токарно-револьверный станок

Схемы обработки поверхностей на токарно-револьверном станке 1 — подача прутка до упора; 2 — подрезание правого торца; 3 — обтачивание двух цилиндрических поверхностей, снятие фаски и сверление отверстия; 4 — зенкерование отверстия и протачивание кольцевой канавки; 5 — зенкование; 6 — нарезание резьбы; 7 — отрезание детали 1 - станина, 2 - коробка подач, 3 - коробка скоростей, 4 - передняя бабка, 5 - поперечный суппорт, 6 - револьверная головка, 7 - револьверный суппорт, 8 - барабан задних упоров, 9 - барабан передних упоров В прутковых револьверных станках заготовку зажимают в пустотелом цанговом патроне. В патронных револь-верных станках обрабатывают штучные заготовки в трех кулачковом патроне ступенча-тый валик, фланец, кольцо

Слайд 32

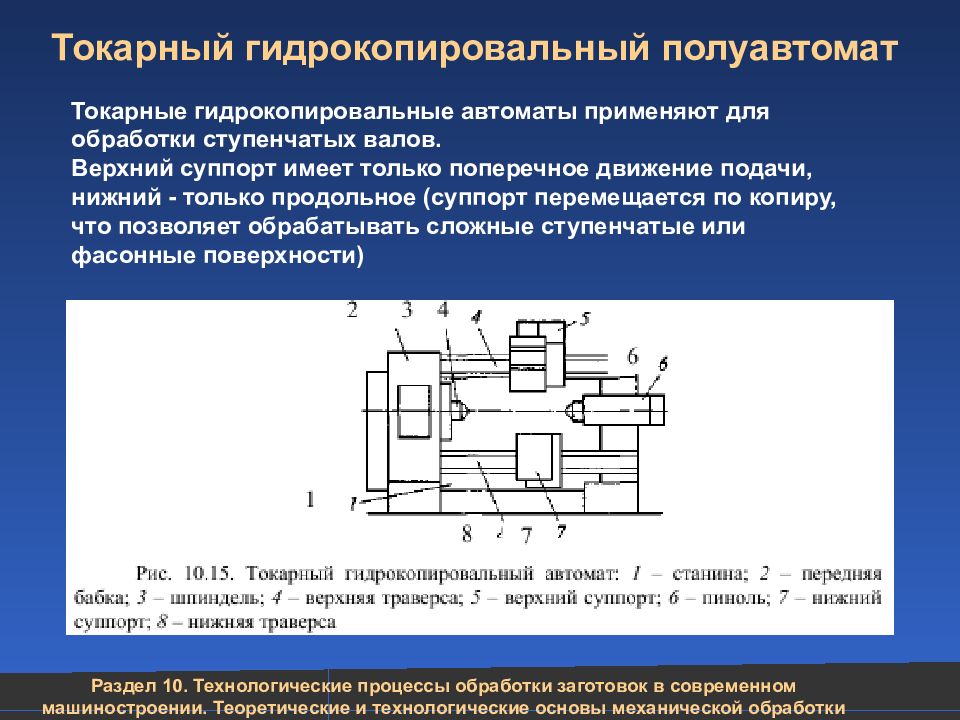

Токарный гидрокопировальный полуавтомат Токарные гидрокопировальные автоматы применяют для обработки ступенчатых валов. Верхний суппорт имеет только поперечное движение подачи, нижний - только продольное (суппорт перемещается по копиру, что позволяет обрабатывать сложные ступенчатые или фасонные поверхности)

Слайд 34

Токарно-карусельный станок Предназначен для обработки массивных цилиндрических заготовок с отношением длины к диаметру 0,3 - 0,4.

Слайд 38

Вертикальные многошпиндельные токарные полуавтоматы На каруселе с двойной индексацией ведется полная обработка заготовок с двух сторон.

Слайд 39

Токарные автоматы Примеры наладок: а, б - на токарно-револьверном станке, в - на горизонтальном одношпиндельном автомате, г - на гидрокопировальном автомате, д - на вертикальном многошпиндельном автомате, е - на горизонтальном многошпиндельном автомате

Слайд 41

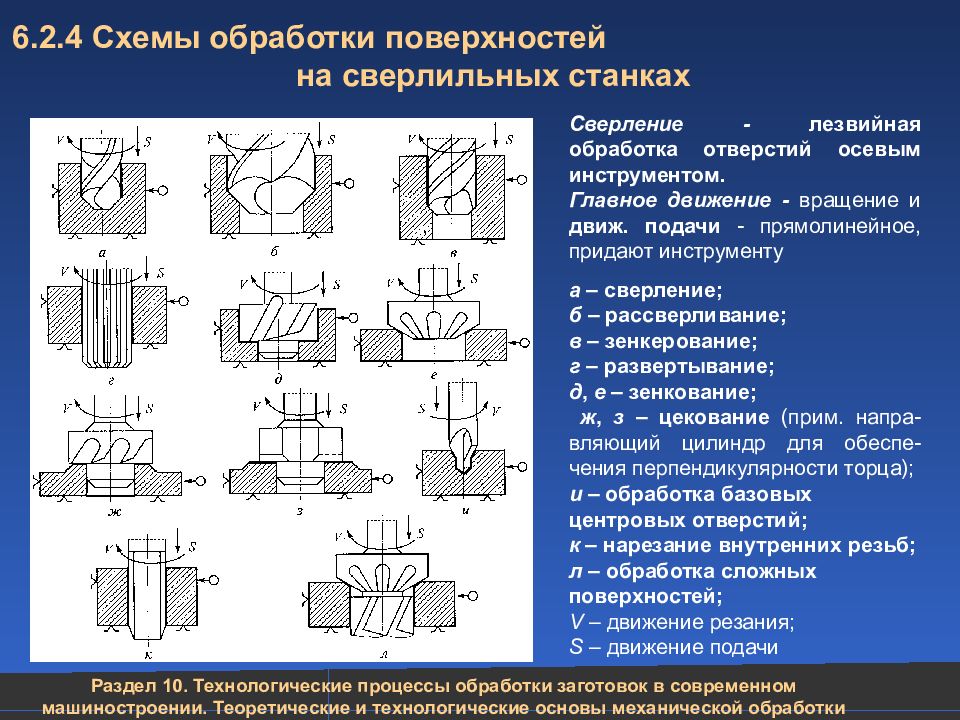

6. 2. 4 Схемы обработки поверхностей на сверлильных станках Сверление - лезвийная обработка отверстий осевым инструментом. Главное движение - вращение и движ. подачи - прямолинейное, придают инструменту а – сверление; б – рассверливание; в – зенкерование; г – развертывание; д, е – зенкование; ж, з – цекование (прим. напра-вляющий цилиндр для обеспе-чения перпендикулярности торца); и – обработка базовых центровых отверстий; к – нарезание внутренних резьб; л – обработка сложных поверхностей; V – движение резания; S – движение подачи

Слайд 42

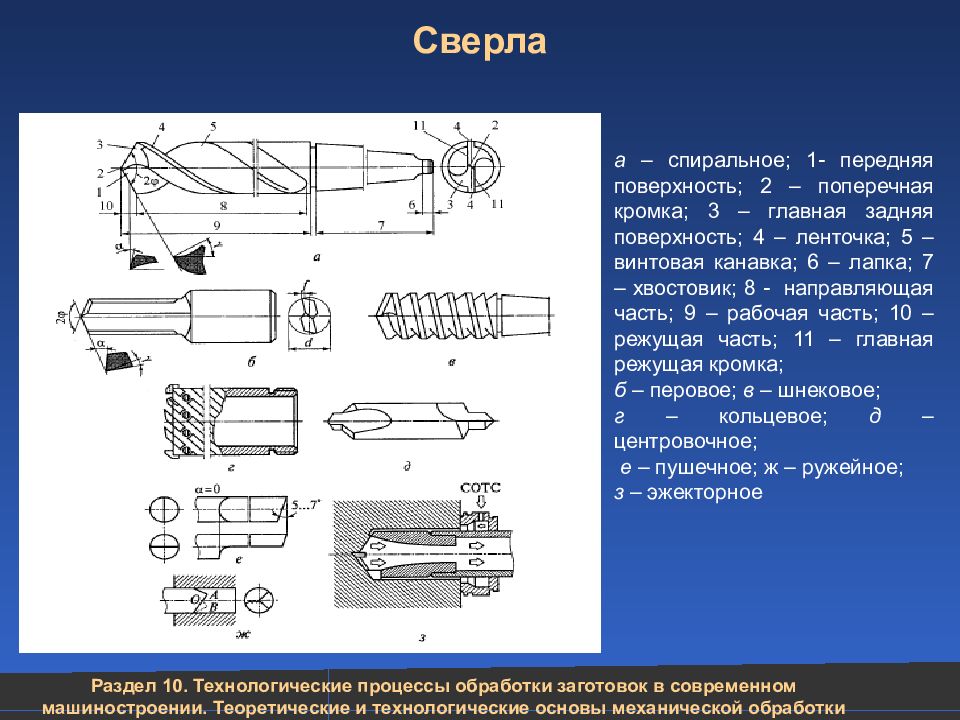

Сверла а – спиральное; 1- передняя поверхность; 2 – поперечная кромка; 3 – главная задняя поверхность; 4 – ленточка; 5 – винтовая канавка; 6 – лапка; 7 – хвостовик; 8 - направляющая часть; 9 – рабочая часть; 10 – режущая часть; 11 – главная режущая кромка; б – перовое; в – шнековое; г – кольцевое; д – центровочное; е – пушечное; ж – ружейное; з – эжекторное

Слайд 43: Зенкеры, зенковки, цековки и развертки

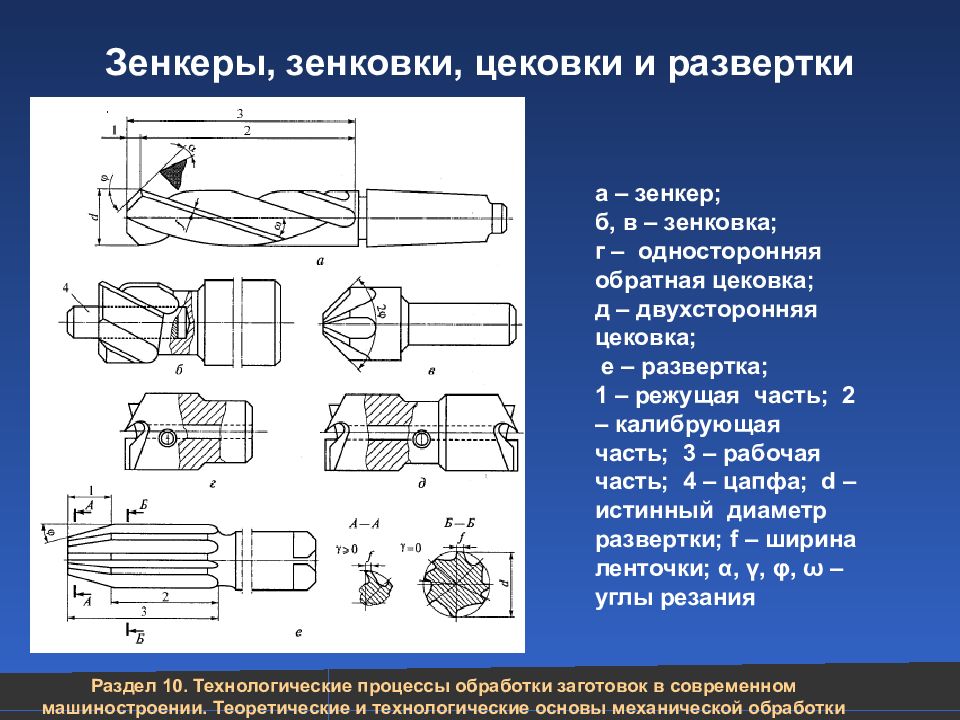

а – зенкер; б, в – зенковка; г – односторонняя обратная цековка; д – двухсторонняя цековка; е – развертка; 1 – режущая часть; 2 – калибрующая часть; 3 – рабочая часть; 4 – цапфа; d – истинный диаметр развертки; f – ширина ленточки; α, γ, φ, ω – углы резания

Слайд 44

Станки сверлильной группы Типы станков второй группы - для обработки отверстий 1 - вертикально-сверлильные; 2 - одношпиндельные полуавтоматы; 3 - многошпиндельные полуавтоматы; 4 - координатно расточные; 5 - радиально-сверлильные; 6 - горизонтально-расточные; 7 - алмазно-расточные; 8 - горизонтально-сверлильные; 9 - разные сверлильные