Первый слайд презентации

6.9 Резьбонарезание Нарезание резьбы – одна из распространенных операций в машиностроении. Наружные и внутренние резьбы наиболее просто выполнять на токарно-винторезном станке фасонными (резьбовыми) резцами. В крупносерийном производстве применяются специальные болторезные станки и нарезные головки, часто применяют накатку резьб роликами. Точные и мелкие резьбы нарезают профильными шлифовальными кругами. Резьбы с большим шагом нарезают резьбофрезерованием. Часто наружные резьбы нарезают плашками, а внутренние – метчиками. Резьбонарезной инструмент – сложный фасонный инструмент с острыми углами, требующий тщательной химико-термической обработки и доводки рабочих поверхностей.

Слайд 2

6.9 Нарезание наружной резьбы резцами а – призматическим резцом; б – круглым резцом; в – резцовая головка : 1 – центр вращения головки ; 2 – заготовка ; 3 – резцовая головка ; 4 – центр вращения заготовки ; г – плашка: 1 – корпус; 2 – отверстия; 3 – режущие зубья; 4 – режущий участок; 5 – калибрующий участок; V – главное движение; S – движение подачи; S o – подача на оборот; D, d – диаметры резьбы; t – полная глубина резания; а – главный задний угол

Слайд 3

Плашка и метчик Метчик: 1 – заборный участок; 2 – калибрующий участок; 3 – хвостовик; 4 – квадрат; S – шаг винтовой канавки Плашка: 1 – корпус; 2 – отверстия; 3 – режущие зубья; 4 – режущий участок; 5 – калибрующий участок;

Слайд 4

6.10 Зубонарезание Виды зубчатых колес. Модуль зубчатого колеса m = P/π = Do/z = Dн/(z+2) h=2,25m π = 3,14 Do - диаметр делительной окружности прямозубые, косозубые, шевронные, конические Эвольвента >

Слайд 6

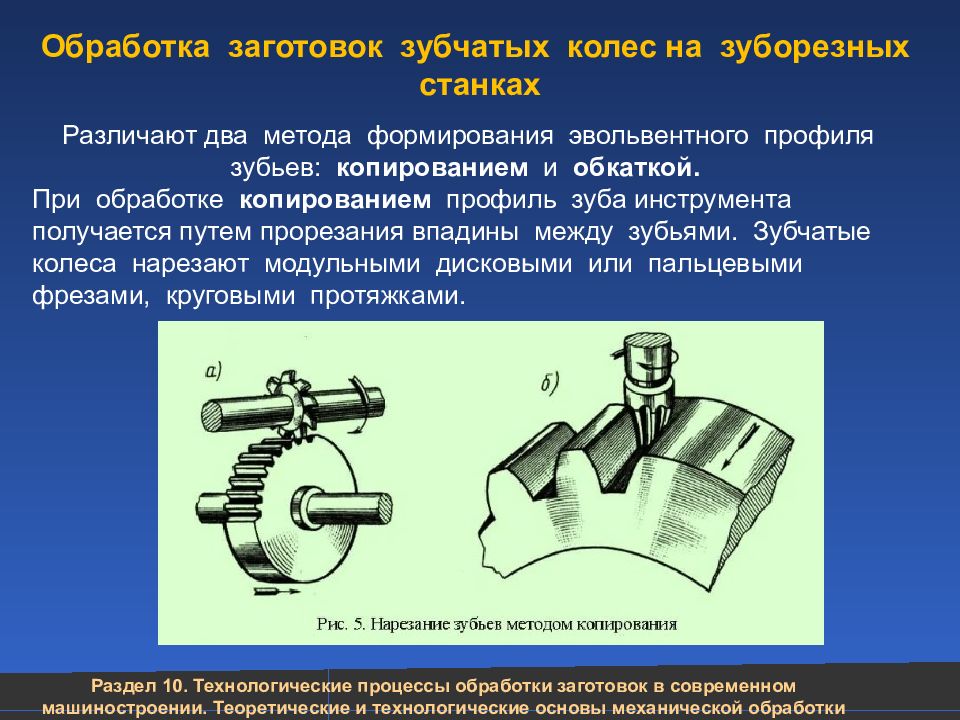

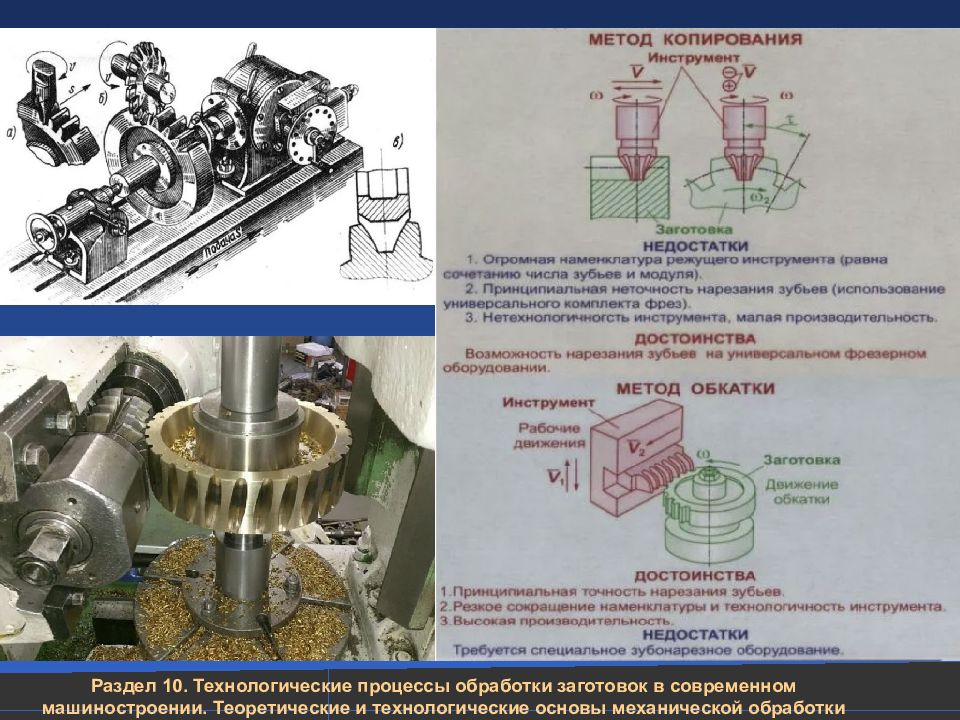

Обработка заготовок зубчатых колес на зуборезных станках Различают два метода формирования эвольвентного профиля зубьев: копированием и обкаткой. При обработке копированием профиль зуба инструмента получается путем прорезания впадины между зубьями. Зубчатые колеса нарезают модульными дисковыми или пальцевыми фрезами, круговыми протяжками.

Слайд 7

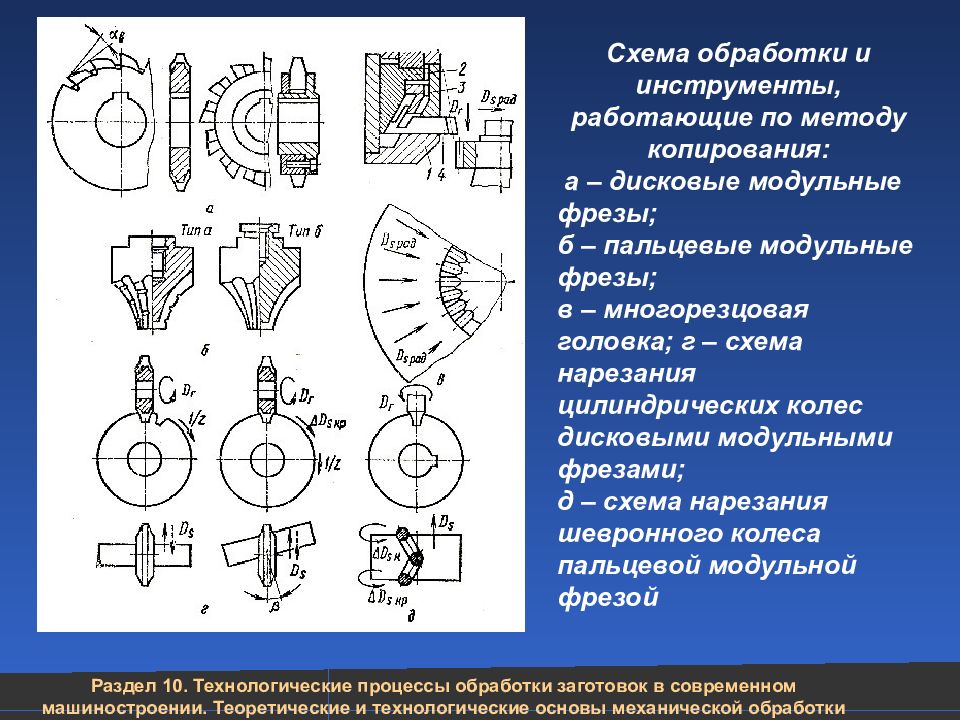

Схема обработки и инструменты, работающие по методу копирования: а – дисковые модульные фрезы; б – пальцевые модульные фрезы; в – многорезцовая головка; г – схема нарезания цилиндрических колес дисковыми модульными фрезами; д – схема нарезания шевронного колеса пальцевой модульной фрезой

Слайд 10

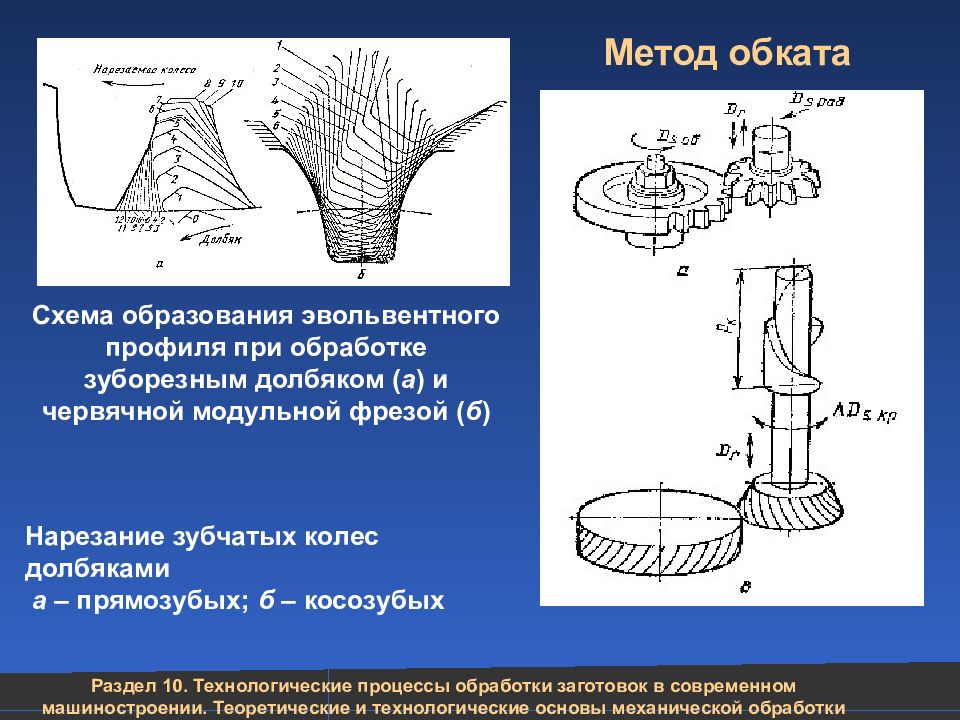

Обработка заготовок зубчатых колес на зуборезных станках При обработке обкаткой имитируют зацепление зубчатой пары, при этом одним из элементов пары является режущий инструмент, другим – обрабатываемое зубчатое колесо. Для имитации зацепления зубчатой пары режущему инструменту и/или заготовке, помимо основных движений резания и подачи, придается дополнительные ( обкатные) движения. Метод обката обеспечивает непрерывное формообразование зубчатого венца и имеет высокую производительность и точность зубонарезания. По методу обката зубчатые колеса нарезают гребенками (а), долбяками (б), червячными фрезами (в), а также резцовыми головками и шевингованием.

Слайд 11

Методы нарезания зубчатого венца Зубофрезерование: а – наружного венца методом копирования; б – внутреннего венца методом копирования; в – наружного венца методом обката; 1 – заготовка; 2, 4 – центры; 3 – червячная фреза; 5 – накладная головка; 1/z – делительный поворот

Слайд 13

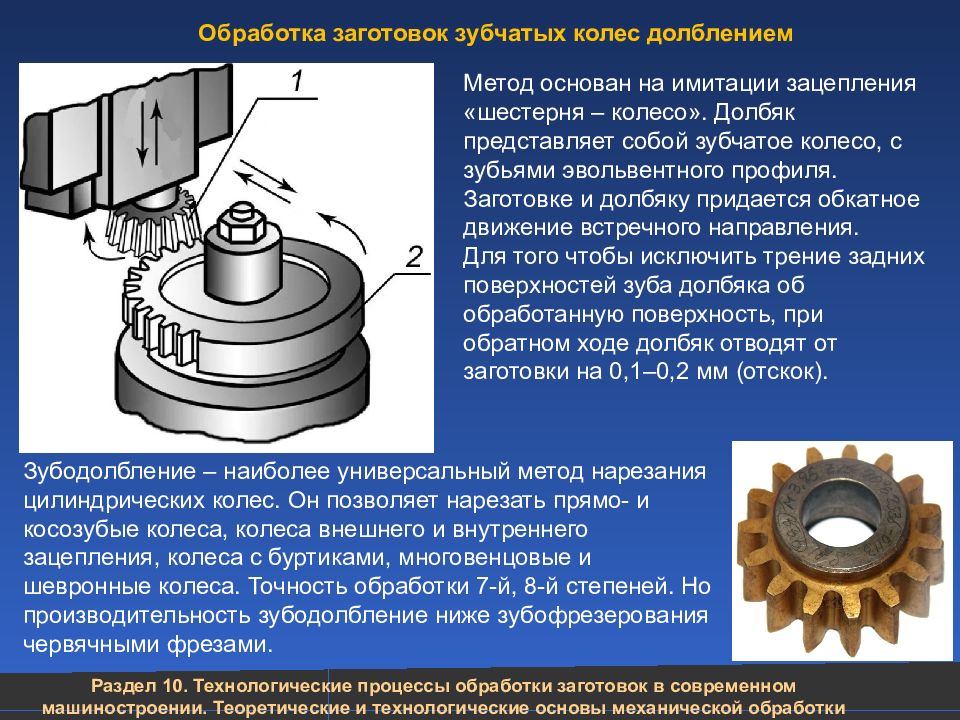

Метод основан на имитации зацепления «шестерня – колесо». Долбяк представляет собой зубчатое колесо, c зубья ми эвольвентного профиля. Заготовке и долбяку придается обкатное движение встречного направления. Для того чтобы исключить трение задних поверхностей зуба долбяка об обработанную поверхность, при обратном ходе долбяк отводят от заготовки на 0,1–0,2 мм (отскок). Зубодолбление – наиболее универсальный метод нарезания цилиндрических колес. Он позволяет нарезать прямо- и косозубые колеса, колеса внешнего и внутреннего зацепления, колеса с буртиками, многовенцовые и шевронные колеса. Точность обработки 7-й, 8-й степеней. Но производительность зубодолбление ниже зубофрезерования червячными фрезами. Обработка заготовок зубчатых колес долблением

Слайд 14

Метод обката Схема образования эвольвентного профиля при обработке зуборезным долбяком ( а ) и червячной модульной фрезой ( б ) Нарезание зубчатых колес долбяками а – прямозубых; б – косозубых

Слайд 15

Схемы работы и конструкции червячных фрез При нарезании прямозубых и косозубых колес червячными модульными фрезами имитируется зацепление обрабатываемого колеса с бесконечной рейкой, роль которой выполняет червячная фреза. За главное движение резания принимают вращение фрезы, подача ин-та может быть вертикальная, радиальная, тангенциальная. Заготовке придается вращательное движение обката. Зацепление «рейка-колесо»

Слайд 16

Червячные фрезы бывают однозаходными и многозаходными. Чем больше число заходов фрезы, тем выше производительность, но ниже точность обработки. Нарезание зубчатых венцов червячными фрезами позволяет получить колеса 8-й, 9-й степеней точности.

Слайд 19

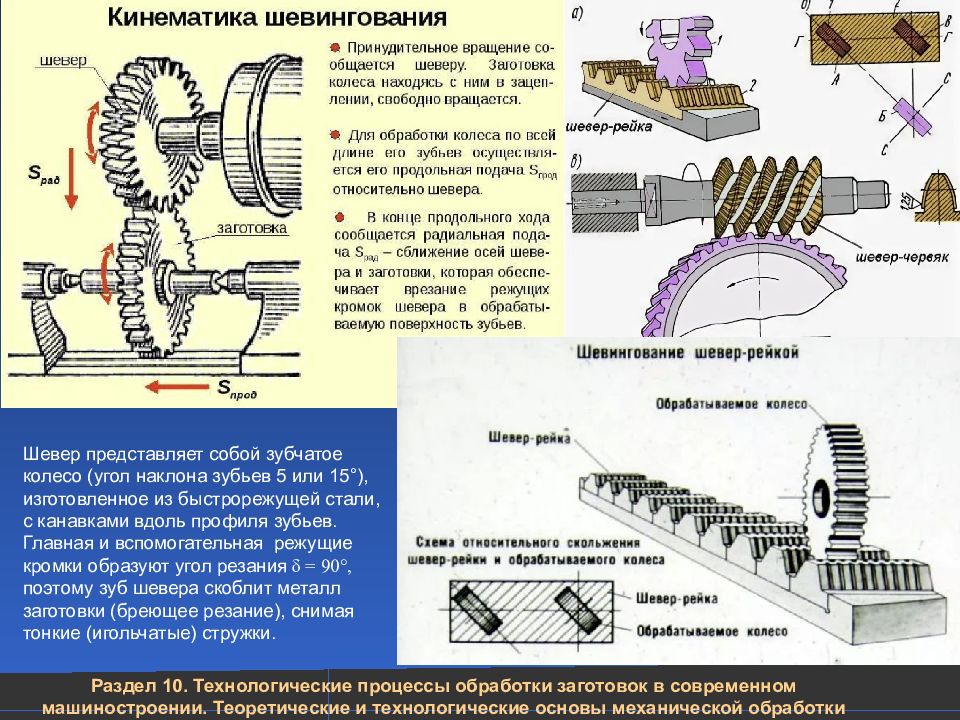

Зубошевингование Схема зубошевингования ( а ) и конструкция дискового ( б ) и червячного шевера ( в ) Назначение шевингования – повышение точности колеса, снижение шума в передаче и шероховатости поверхности зубьев. При шевинговании уменьша-ются погрешности профиля, шага зацепле-ния, циклическая погрешность (волнистость), колебание межцентрового расстояния на оборот колеса, улучшается пятно контакта по высоте зуба (по этим показателям обеспечиваются 5-я, 6-я степени точности).

Слайд 20

Шевер представляет собой зубчатое колесо (угол наклона зубьев 5 или 15°), изготовленное из быстрорежущей стали, с канавками вдоль профиля зубьев. Главная и вспомогательная режущие кромки образуют угол резания δ = 90°, поэтому зуб шевера скоблит металл заготовки (бреющее резание), снимая тонкие (игольчатые) стружки.

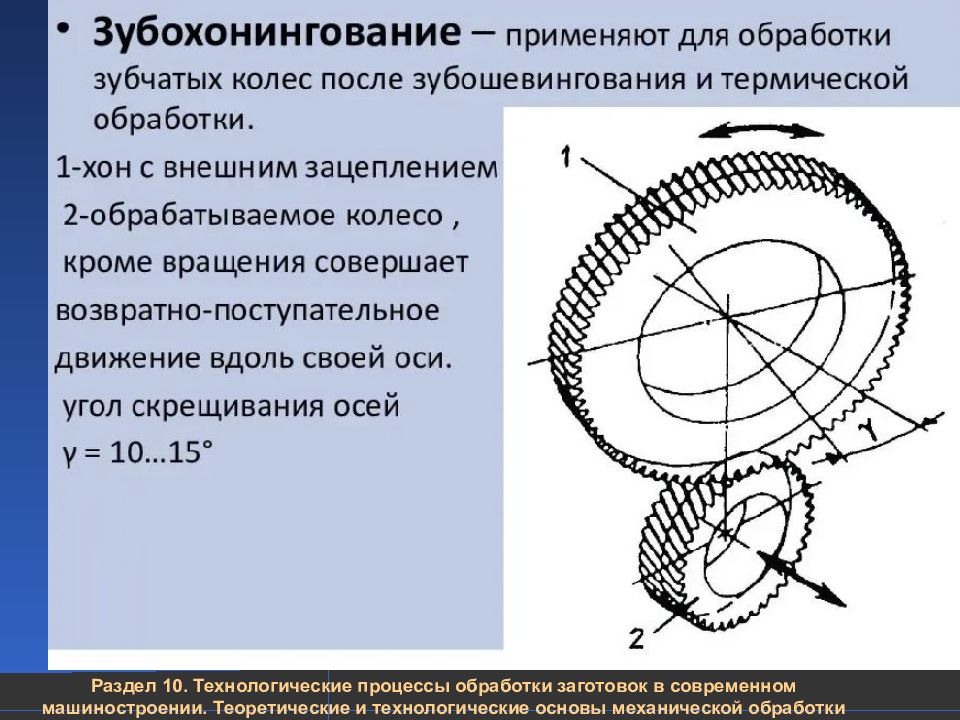

Слайд 23

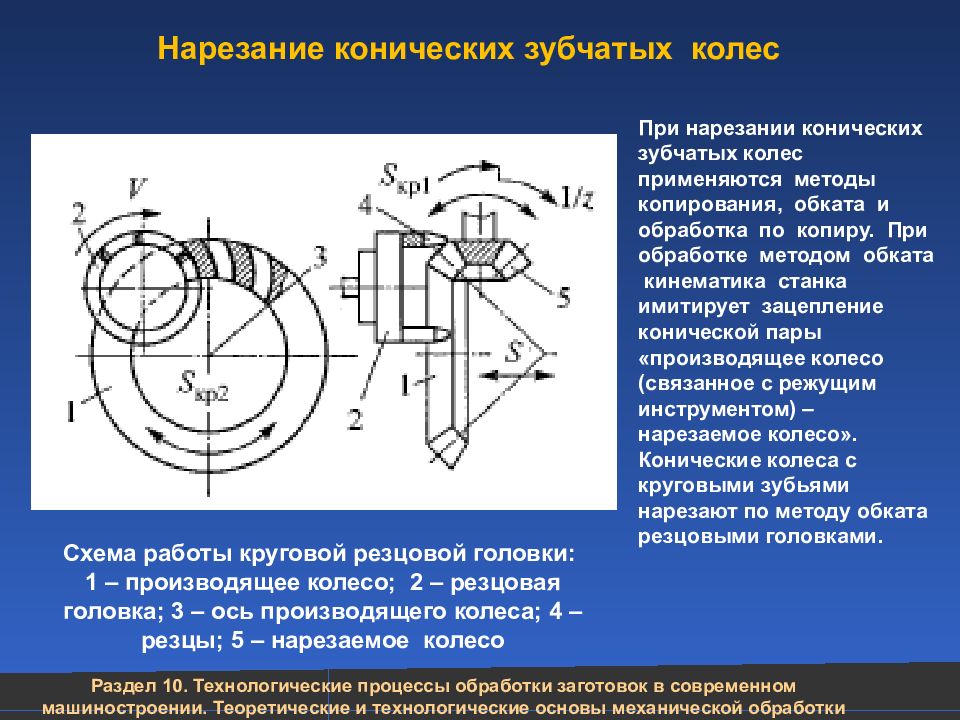

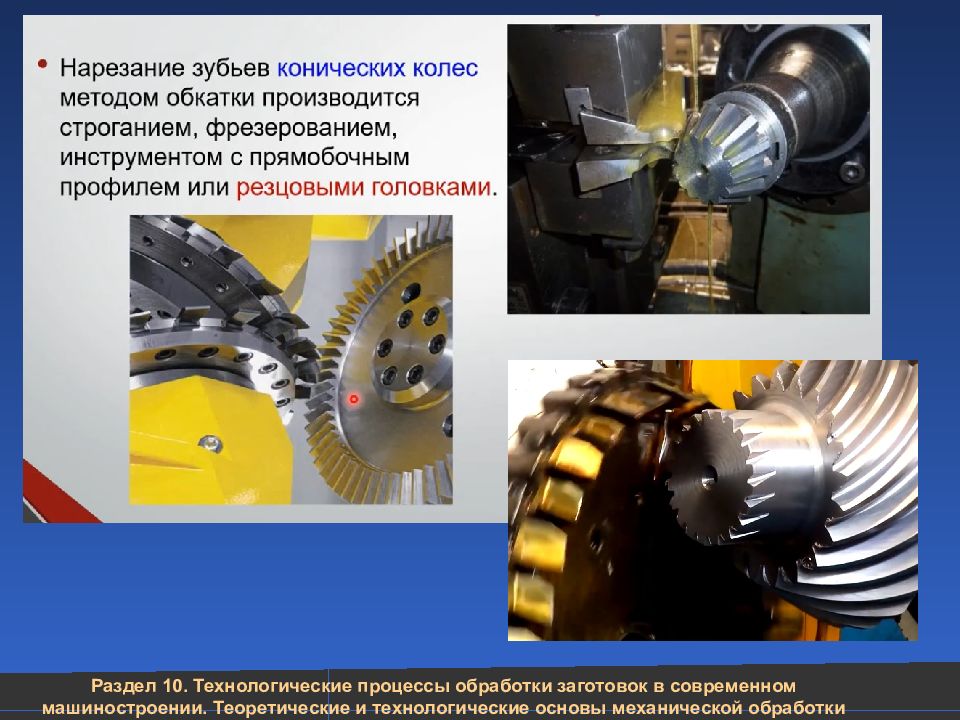

Нарезание конических зубчатых колес Схема работы круговой резцовой головки: 1 – производящее колесо; 2 – резцовая головка; 3 – ось производящего колеса; 4 – резцы; 5 – нарезаемое колесо При нарезании конических зубчатых колес применяются методы копирования, обката и обработка по копиру. При обработке методом обката кинематика станка имитирует зацепление конической пары «производящее колесо (связанное с режущим инструментом) – нарезаемое колесо». Конические колеса с круговыми зубьями нарезают по методу обката резцовыми головками.

Слайд 24

Нарезание конических зубчатых колес Конические колеса с прямым зубом нарезаются фрезерованием двумя спаренными дисковыми фрезами с прямолинейными кромками, строганием одним резцом с прямолинейными кромками при непрерывном делении заготовки, строганием по копиру одним или двумя резцами и круговым протягиванием. Конические колеса с круговым зубом нарезаются фрезерованием конической фрезой, круговым протягиванием торцевой резцовой головкой, врезанием резцовой головкой.

Слайд 26

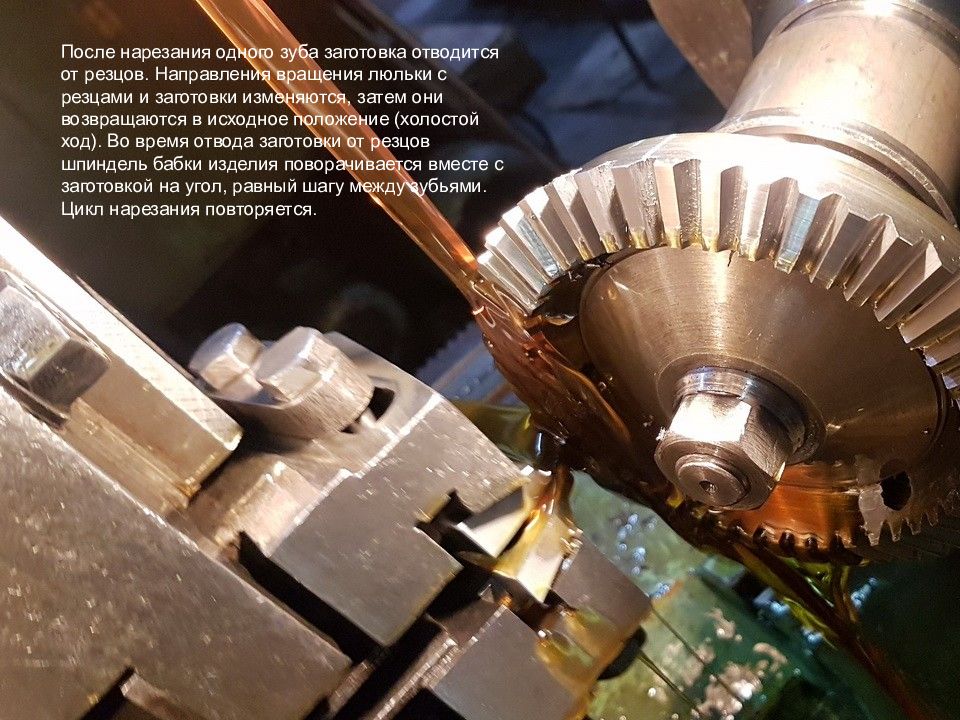

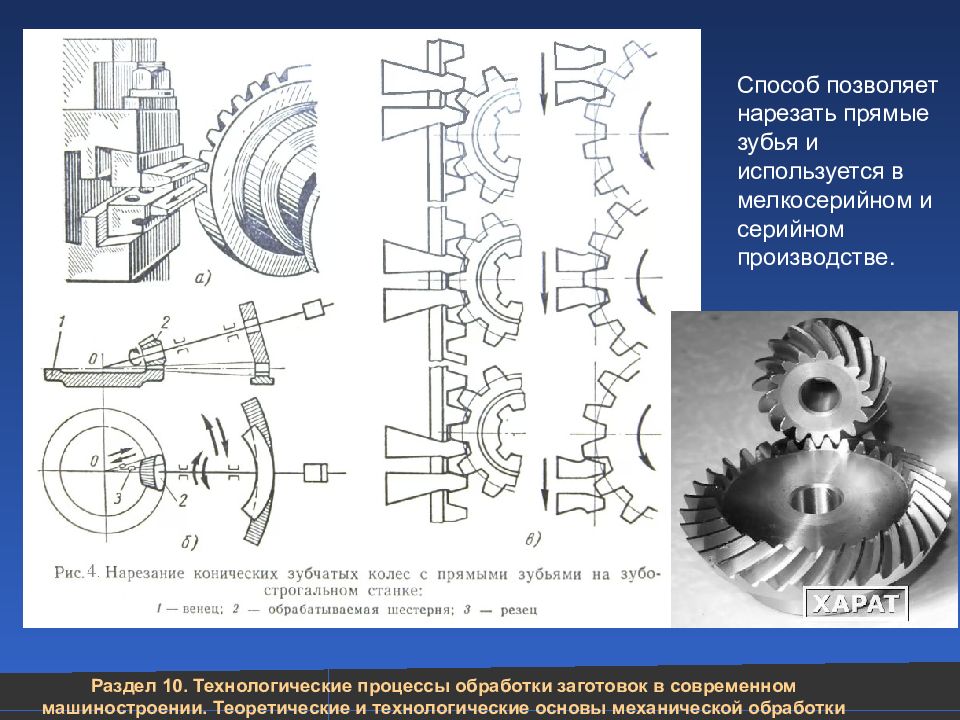

Нарезание конических зубчатых колес Зубострогание: а – имитируемое зацепление; б – схема процесса; 1 – нарезаемое колесо; 2 – производящее колесо; 3 – люлька; 4 – строгальные резцы В основу зубострогания методом обката положено зацепление двух конических зубчатых колес (рис. а), одно из которых плоское. Нарезаемое коническое колесо 1 находится в зацеплении с производящим плоским коническим колесом 2, зубья которого имеют форму рейки (кольцевая рейка). Роль производящего колеса имитируют два строгальных резца 4 (б), образующих впадину между зубьями. Строгальные резцы перемещаются по направляющим люльки 3, вращающейся вокруг оси производящего колеса. Резцы попеременно совершают возвратно-поступательные движения в направлении к вершине конусов производящего колеса и заготовки. Для кинематического обеспечения имитации зубчатого зацепления заготовке придается возвратно-качательное движение. В результате главного и обкатного движений на заготовке образуются две неполные впадины и один полностью обработанный зуб.

Слайд 27

После нарезания одного зуба заготовка отводится от резцов. Направления вращения люльки с резцами и заготовки изменяются, затем они возвращаются в исходное положение (холостой ход). Во время отвода заготовки от резцов шпиндель бабки изделия поворачивается вместе с заготовкой на угол, равный шагу между зубьями. Цикл нарезания повторяется.

Слайд 28

Способ позволяет нарезать прямые зубья и используется в мелкосерийном и серийном производстве.

Слайд 29

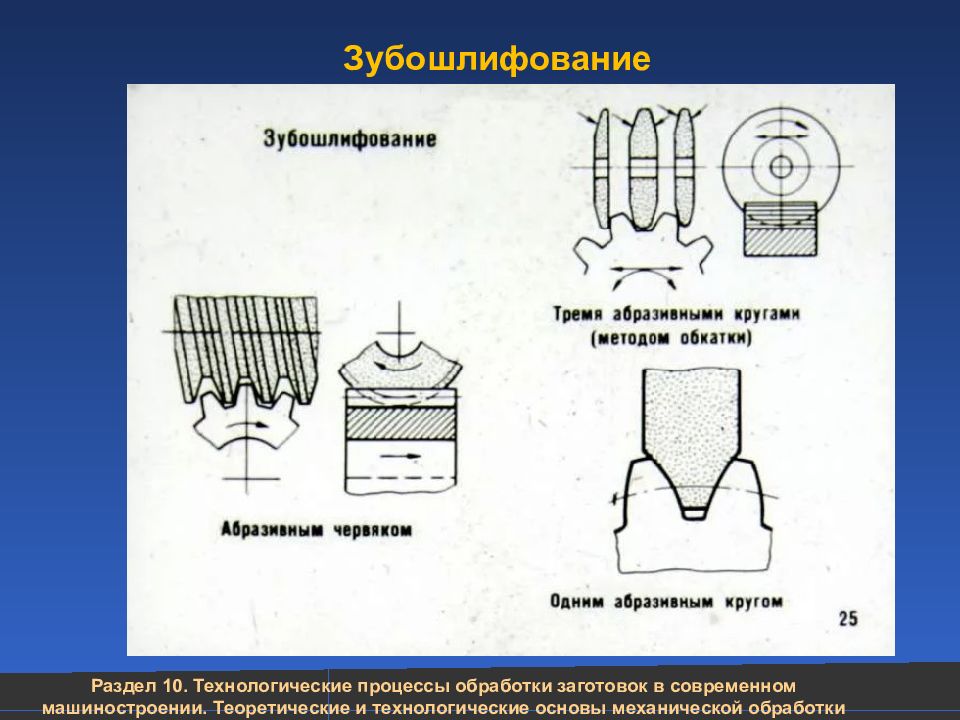

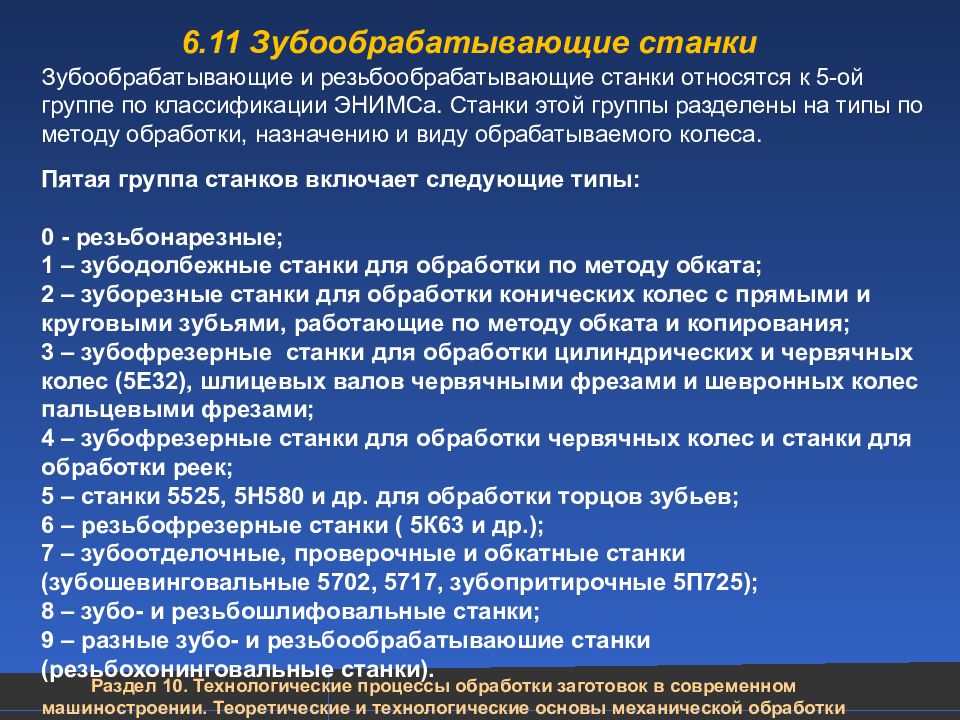

6.11 Зубообрабатывающие станки Зубообрабатывающие и резьбообрабатывающие станки относятся к 5-ой группе по классификации ЭНИМСа. Станки этой группы разделены на типы по методу обработки, назначению и виду обрабатываемого колеса. Пятая группа станков включает следующие типы: 0 - резьбонарезные; 1 – зубодолбежные станки для обработки по методу обката; 2 – зуборезные станки для обработки конических колес с прямыми и круговыми зубьями, работающие по методу обката и копирования; 3 – зубофрезерные станки для обработки цилиндрических и червячных колес (5Е32), шлицевых валов червячными фрезами и шевронных колес пальцевыми фрезами; 4 – зубофрезерные станки для обработки червячных колес и станки для обработки реек; 5 – станки 5525, 5Н580 и др. для обработки торцов зубьев; 6 – резьбофрезерные станки ( 5К63 и др.); 7 – зубоотделочные, проверочные и обкатные станки (зубошевинговальные 5702, 5717, зубопритирочные 5П725); 8 – зубо- и резьбошлифовальные станки; 9 – разные зубо- и резьбообрабатываюшие станки (резьбохонинговальные станки).

Слайд 30

Технологические требования к конструкции зубчатых колес Технологические требования к конструкции зубчатых колес: а – нетехнологичные конструкции; б – технологичные конструкции

Слайд 31

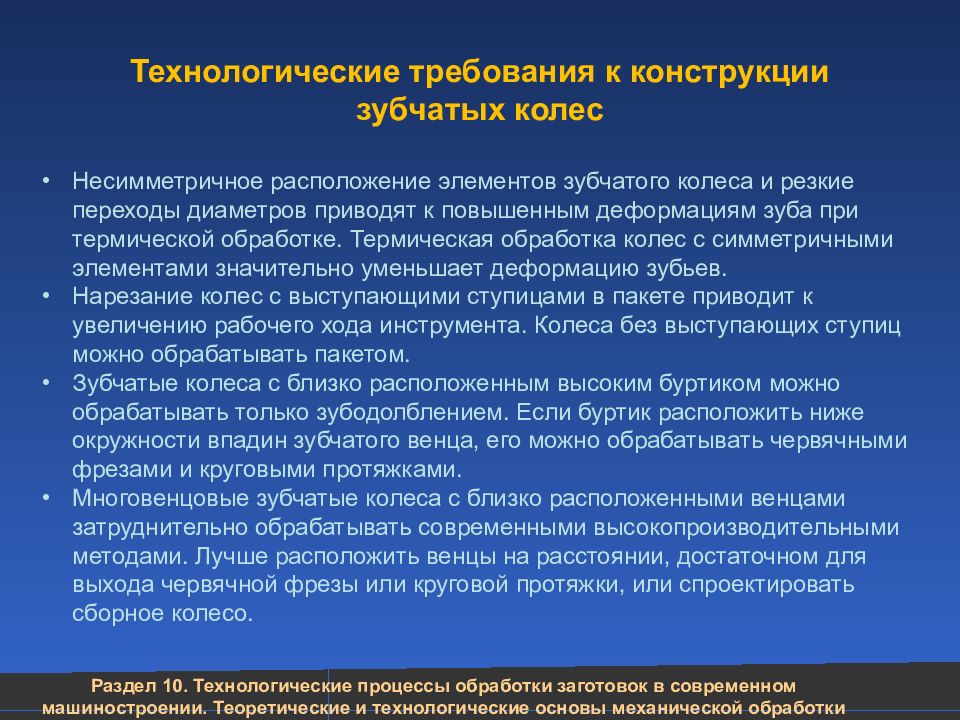

Технологические требования к конструкции зубчатых колес Несимметричное расположение элементов зубчатого колеса и резкие переходы диаметров приводят к повышенным деформациям зуба при термической обработке. Термическая обработка колес с симметричными элементами значительно уменьшает деформацию зубьев. Нарезание колес с выступающими ступицами в пакете приводит к увеличению рабочего хода инструмента. Колеса без выступающих ступиц можно обрабатывать пакетом. Зубчатые колеса с близко расположенным высоким буртиком можно обрабатывать только зубодолблением. Если буртик расположить ниже окружности впадин зубчатого венца, его можно обрабатывать червячными фрезами и круговыми протяжками. Многовенцовые зубчатые колеса с близко расположенными венцами затруднительно обрабатывать современными высокопроизводительными методами. Лучше расположить венцы на расстоянии, достаточном для выхода червячной фрезы или круговой протяжки, или спроектировать сборное колесо.

Слайд 33

6. 12. Лазерная сварка наплавлением Основной принцип этого метода — послойное нанесение материала на уже существующую базу. Особенностью данного принципа является одновременное наплавление комбинации разных материалов посредством лазера. При этом, лазер плавит металлический порошок образуя дорожки. Множество дорожек образуют сплошной слой.

Слайд 34

Применение лазерной сварки наплавлением Создание детали с нуля. Последовательное наплавление дорожек друг на друга для создания сплошной структуры. 2. Нанесение материалов на существующие. После изготовления детали необходимо нанести антикоррозийный или износостойкий слой на поверхность детали. При помощи лазерной сварки наплавлением данный слой будет наиболее долговечным, нежели традиционное напыление. 3. Ремонт деталей. При поломке дорогостоящей детали, разработка и вытачивание её с нуля будет долго и дорого. Благодаря возможности наплавления слоя на уже существующую деталь (в нашем случае на поврежденную), отремонтировать можно быстро и недорого. 4. Создание трубчатых структур. Наплавление производится слоями, тем самым можно нарастить трубчатую изогнутую структуру любой формы. Металлические, легкие и изогнутые трубки пользуются огромным спросом в аэрокосмической отрасли, где все зависит от веса и прочности каждого элемента конструкции. 5. Комбинация материалов и создание градиентных. По технологии, через 2 сопла подается 2 металлических порошка, которые плавятся под действием лазера. Это редкая возможность комбинировать 2 металла для создания детали, которая будет обладать преимуществами каждой из них.

Слайд 35

Г ибридный станок Лазерной сварки наплавлением с фрезерной обработкой DMG MORI LASERTEC 65 3D hybrid

Слайд 36: 6. 1 3. Селективное лазерное спекание - SLS (Selective Laser Sintering )

Луч лазера, сканируя по поверхности, подплавляет порошок на заданную глубину и последовательно формирует поперечные слои-секции, которые при соединении образуют заданную объемную форму. Детали изготавливаются путем избирательного спекания лучом CO 2 -лазера тонких слоев порошкообразных композитов (пластика, керамики или металлов). Слой порошка укладывают на поверхность, подогревают и раскатывают нагретым валиком.

Последний слайд презентации: 6.9 Резьбонарезание Нарезание резьбы – одна из распространенных операций в

Современный метод селективного лазерного спекания имеет две разновидности: На базе пластмассового порошка - SLS - селективное лазерное спекание. Используется нейлон, материал обладающий ударопрочностью, устойчивостью к воздействию УФ-лучей и других агрессивных факторов внешней среды, жесткостью, а также гипоаллергенностью и биосовместимостью. На базе металлического порошка - DMLS - прямое лазерное спекание металлов.