Первый слайд презентации

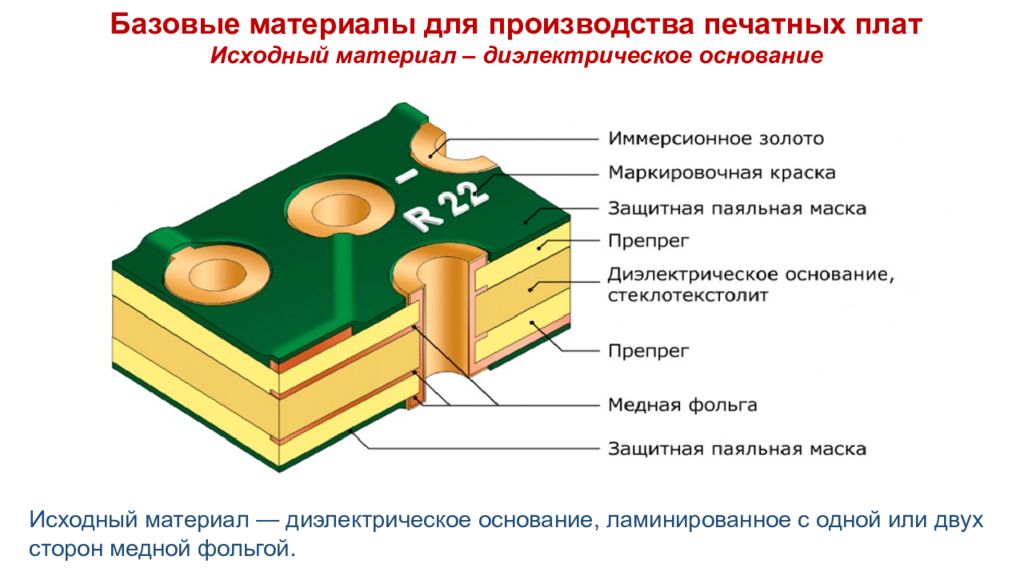

Базовые материалы для производства печатных плат Исходный материал – диэлектрическое основание Исходный материал — диэлектрическое основание, ламинированное с одной или двух сторон медной фольгой.

Слайд 2

В качестве диэлектрика могут выступать: листы, изготовленные на основе стеклотканей, пропитанных связующим на основе эпоксидных смол — стеклотекстолит (СФ, СТФ, СТАП, FR4 и т.п.) листы с керамическим наполнителем, армированные стекловолокном — Rogers RO5603, RO4350 листы фторопласта (PTFE), также армированные — Arlon AD 250 и 255, Arlon (AD и AR), ламинаты на металлическом основании (алюминий, медь, нержавеющая сталь) плёнки из полиимида, полиэтилентерефталата (PET, ПЭТФ, лавсан). Материалы для стандартных односторонних, двусторонних и многослойных печатных плат: Фольгированный стеклотекстолит FR4 с температурой стеклования 135ºС, 150ºС и 170ºС является наиболее распространенным материалом для производства односторонних и двухсторонних печатных плат. Толщина стеклотекстолита обычно варьируется от 0,5 до 3,0 мм. Достоинства FR4: хорошие диэлектрические свойства, стабильность характеристик и размеров, высокая устойчивость к воздействию неблагоприятных климатических условий.

Слайд 3

Во многих случаях, где требуются достаточно простые печатные платы (при производстве бытовой аппаратуры, различных датчиков, некоторых комплектующих к автомобилям и т.п.) превосходные свойства стеклотекстолита оказываются избыточными, и на первый план выходят показатели технологичности и стоимости. В таких случаях обычно используют следующие материалы: XPC, FR1, FR2 — фольгированные гетинаксы (основа из целлюлозной бумаги, пропитанной фенольной смолой), широко применяется при изготовлении печатных плат для бытовой электроники, аудио-, видео техники, в автомобилестроении (расположены в порядке возрастания показателей свойств, и, соответственно, цены). Прекрасно штампуются. CEM-1 — ламинат на основе композиции целлюлозной бумаги и стеклоткани с эпоксидной смолой. Прекрасно штампуется. Материалы для плат с повышенной теплоотдачей Платы с металлическим основанием находят широкое применение в устройствах с мощными светодиодами, источниках питания, преобразователях тока, модулях управления двигателями.

Слайд 4

Основанием платы служит металлическая пластина. В зависимости от требуемых харак-теристик выбирается материал. Наиболее часто используются алюминиевые сплавы: 1100 (отечественный аналог сплав АД) — из-за небольшого количества примесей материал обладает хорошей теплопроводностью (220 W/ mK ), пластичен, недостатками являются: невысокая механическая прочность и вязкость, что затрудняет механическую обработку контура печатных плат; 5052 (отечественный аналог сплав АМг2.5) — наиболее употребительны, несмотря на относительно не очень высокую теплопроводность (порядка 140 W/ mK ), хорошо обрабатываются, относительно дешевы; 6061 (отечественный аналог сплав АДЗЗ) — применяется, когда требуется повышенная коррозионная стойкость, помимо этого обладает повышенной механической прочностью. К недостаткам можно отнести более высокую цену по сравнению с вышеперечисленными сплавами. В случаях, когда требуется очень высокая теплопроводность, в качестве металлического основания используется медь. Теплопроводность меди 390 W/ mK, к недостаткам можно отнести высокую стоимость и затрудненность механической обработки фрезерованием вследствие высокой вязкости. Когда требуется высокая коррозионная стойкость и механическая прочность, в качестве металлического основания используется нержавеющая сталь.

Слайд 5

Материалы для СВЧ печатных плат При производстве СВЧ печатных плат применяются специальные диэлектрические материалы, характеризующиеся повышенной (в сравнении со стандартным FR4) стабильностью величины диэлектрической проницаемости и низкими потерями в широком диапазоне рабочих частот (от единиц МГц до десятков ГГц). Спектр материалов для производства СВЧ печатных плат весьма широк: в качестве диэлектрика, как в чистом виде, так и в различных комбинациях (для придания необходимых характеристик, например термостабильности ) применяют различные полимеры, керамику. В основном, диэлектрик армируется стекловолокном (различного плетения, что так же влияет на результирующие параметры материала). Неармированные материалы используются редко и, как правило, являются наиболее дорогостоящими и сложно обрабатываемыми (очень мягкие, либо очень хрупкие). Многослойные конструкции СВЧ печатных плат выполняют как с применением только специализированных материалов, так и с применением стандартных материалов FR4. Например, с целью снижения стоимости, СВЧ диэлектрик используют только для разделения одного или двух внешних сигнальных слоёв, а для остальных — используют обычный FR4 (такие конструкции МПП называются гибридными ).

Слайд 6

Материалы для гибких печатных плат Доминирующим базовым материалом для производства гибких ПП является полиимид. Хотя полиэтилентерефталат существенно дешевле, его применяют значительно реже в виду более узкого диапазона рабочих температур и недостаточной размерной стабильности. Несмотря на недостатки полиэтилентерефталата, он всё же обладает рядом преимуществ, таких, например, как хорошая химическая стойкость и низкое влагопоглощение, а также он легко формуется (низкотемпературный термопласт). Наибольшее применение находит для изготовления односторонних гибких плат для узлов автомобильной промышленности. Проводящий материал – фольга В качестве проводящих слоёв используют как обычную электросаждённую гальваностойкую медную фольгу, так и катанную отоженную, или специально обрабо-танную для минимизации шероховатости. Так же существует фольга со специальным резистивным подслоем ( NiCr ) для изготовления встроенных тонкоплёночных резисторов. Катаная фольга обладает более высокими механическими свойствами, чем электроосаждённая, поэтому применяется в основном для производства ПП, рас-считанных на динамическую нагрузку и ПП с последующей формовкой контактов. Материалы с алюминиевой фольгой встречаются реже, в основном, в экранирующих материалах. Распространенные толщины фольги: 12, 18, 35, 70, 105 мкм.

Слайд 7

Связующий материал – адгезив, препрег (акриловые, эпоксидные полимеры) Адгезивы используются как для соединения медной фольги с базовой плёнкой, объединения слоёв многослойных конструкций, приклеивания защитных слоёв и ужесточителей, так и создания клеящих областей на поверхности ПП. Препреги FR4 с температурой стеклования 135ºС, 140ºС и 170ºС используются для прессования МПП. Защитное покрытие (покрывной материал) Защитное покрытие — это диэлектрический материал, защищающий внешние проводящие слои от воздействия окружающей среды. Может быть как в виде полиимидной или ПЭТФ плёнки с нанесённом с одной стороны слоем адгезива, так и в виде жидкой фотопроявляемой композиции. Плёночные материалы в основном применяются при изготовлении гибких печатных плат, характеризуются хорошо согласованной гибкостью с базовыми материалами, высокой электрической и механической прочностью, но обрабатываются, в основном, механическими способами, поэтому топология защитных слоёв имеет низкое разрешение. Жидкие фотопроявляемые покрытия лишены этого недостатка, но также в большинстве своём лишены и описанных выше преимуществ плёночных покрытий.

Слайд 8

Защитная паяльная маска служит для защиты участков печатных плат от воздействия припоя. Существует два типа масок — сухая пленочная и жидкая. Сухая пленочная паяльная маска обеспечивает хорошие результаты по тентированию переходных отверстий, наносится методом ламинирования, но в настоящее время используется редко, т.к. не подходит для печатных плат выше 3 класса точности. Жидкая паяльная маска наносится методом сеткографии через сетчатый трафарет, причем су- ществует два варианта нанесения. Через готовый трафарет, когда в сетке уже сформиро-ваны все окна вскрытия, и маска наносится только на защищаемые участки печатной платы (такой вариант имеет невысокое разрешение и применяется, как правило, на односторонних печатных платах ниже 3 класса точности), и сплошное нанесение маски с использованием фотошаблонов и последующим проявлением. Требования к совмещению фотошаблонов маски ниже, чем к фотошаблонам топологии, поэтому окна вскрытия должны быть шире контактных площадок. Это нужно учитывать при создании компонентов, особенно в САПР, где этот параметр задается непосредственно в компоненте. Как правило, размер вскрытия задается на 0,1 мм больше размера контактной площадки. Следует также отметить, что разрешение (мостики в маске) маски составляет не менее 0,10 мм. Это нужно учитывать для компонентов с шагом выводов 0,5 мм. Следует подчеркнуть, что паяльная маска не должна играть роль диэлектрика, поскольку в покрытии маской допускаются сколы. При выборе расстояния между элементами проводящего рисунка, с точки зрения электрической прочности, следует руководствоваться нормами ГОСТ 53429-2009.

Последний слайд презентации: Базовые материалы для производства печатных плат Исходный материал –

Финишное покрытие На открытые от маски участки меди различными методами наносится финишное покрытие для обеспечения качественной пайки. Наиболее распространенными финишными покрытиями, применяемыми при изготовлении печатных плат, являются: оловянно-свинцовый и бессвинцовые припои, иммерсионное золочение, иммерсионное серебрение, иммерсионное олово, органическое защитное покрытие.