Слайд 2: Механические передачи

Механизм служащий для передачи механической энергии на расстояние, как правило, с преобразованием скоростей и моментов, иногда с преобразованием вида и закона движения

Слайд 3: Необходимость их применения

- для выбора оптимальной скорости движения ; - для регулирования скорости движения (понижения, повышения); - для преобразования вида движения (вращательного в поступательное «винт –гайка» и наоборот ; - для изменения направления движения (реверсирование); - для изменения вращающих моментов и сил движения ; - для передачи мощности на расстояние

Слайд 4: Механические передачи. Классификация

Передачи основанные на использовании сил трения между элементами передачи : - фрикционные - ременные Передачи зацеплением, работающие в результате давления между зубьями или кулачками на взаимодействующих деталях

Слайд 5: Механизмы передачи классификация

П о характеру изменения скорости : повышающие; понижающие. Механизмы передачи классификация

Слайд 6: Механизмы передачи классификация

В зависимости от расположения валов в пространстве вращательное движение может передаваться : - параллельными; - соосными; - пересекающимися; - перекрещивающимися валами Механизмы передачи классификация

Слайд 7: Механизмы передачи классификация

По характеру движения валов : -простые передачи, в которых валы вращаются лишь вокруг своих осей, а оси валов и сопряженные с ними детали остаются неподвижными, - планетарные, в которых оси и сопряженные с ними детали (сателлиты) перемещаются в пространстве. Разновидностью планетарных передач являются волновые Механизмы передачи классификация

Слайд 8: Механизмы и передачи Классификация ПО КОНСТРУКТИВНОМУ ОФОРМЛЕНИЮ

Открытые (не имеющие общего закрывающего их корпуса) Закрытые (заключенные в общий корпус, обеспечивающий герметизацию и постоянную смазку передачи

Слайд 9: Механизмы и передачи Классификация по числу ступеней

Многоступенчатые Одноступенчатые

Слайд 10: Основные и кинематические и силовые соотношения в передачах

Во всех механических передачах различают два основных звена : входное (ведущее) и выходное (ведомое). Между этими звеньями в многоступенчатых передачах располагаются промежуточные звенья. Звенья, передающие вращающий момент, называют ведущими, а звенья приводимые в движение от ведущих называют ведомыми.

Слайд 11: Основные и кинематические и силовые соотношения в передачах О сновные параметры

1. Мощность на выходе, Р2, кВт 2. Б ыстроходность, которая выражается угловой скоростью ведомого вала, ω 2, рад/сек, или частотой вращения n 2 об/мин. 3. Передаточным отношением u

Слайд 12: Основные и кинематические и силовые соотношения в передачах Производные параметры

1. К оэффициент полезного действия,КПД 2. Окружная сила передачи,(Н) 3. Окружная скорость, (м/с) 4. Вращающий момент, Н*м

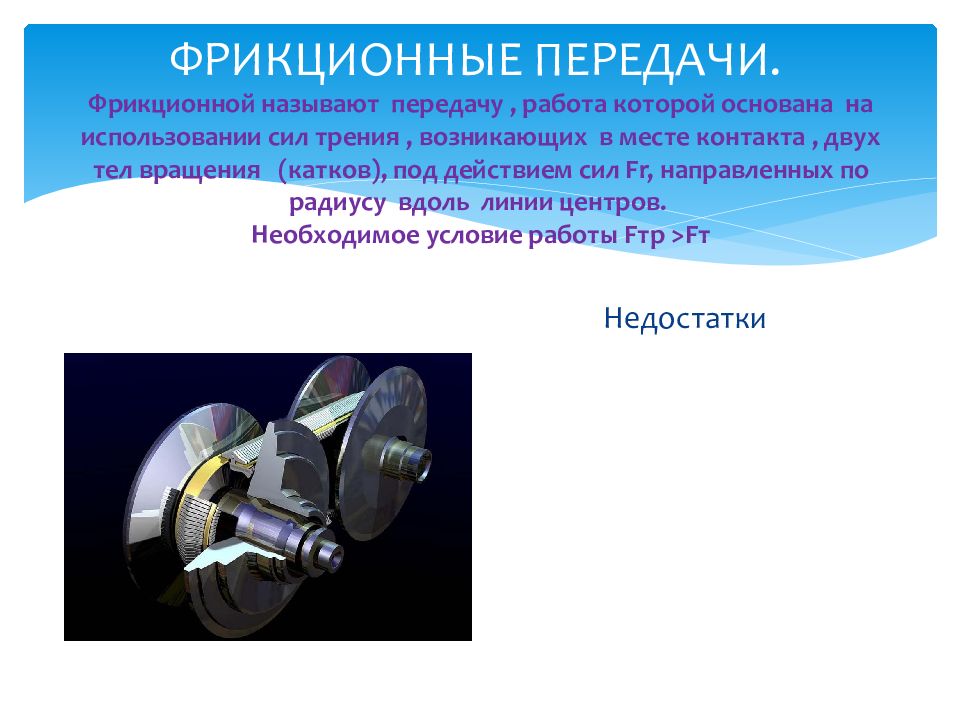

Слайд 13: ФРИКЦИОННЫЕ ПЕРЕДАЧИ. Фрикционной называют передачу, работа которой основана на использовании сил трения, возникающих в месте контакта, двух тел вращения (катков ), под действием сил Fr, направленных по радиусу вдоль линии центров. Необходимое условие работы F тр > F т

Недостатки

Слайд 15: Классификация фрикционных передач 2). По конструкции

вариаторы по своему устройству делятся на несколько видов. Вот некоторые из них: Фрикционные вариаторы Лобовые Конусные Шаровые Многодисковые Тороидальные Волновые Дискошариковые Клиноременные Вариаторы зацепления Цепной Высокомоментный Классификация фрикционных передач 2). По конструкции

Слайд 17: Фрикционные передачи

Преимущества 1. Плавность 2. Б есшумность 3. Бесступенчатое регулирование угловых скоростей без останова передачи. v ≤ 25 м / с; u ≤ 10 P ≤ 250 кВт Недостатки 1. Большие давления на катки и опоры. 2. Малая передаваемая мощность одной парой катков ( P ≤ 20 кВт) 3 Непостоянство передаточного отношения 4 Износ

Слайд 18: Зубчатые передачи

Зубчатые передачи предназначены для передачи движения с соответствующим изменением угловых скоростей (моментов) Оценка и применение Зубчатые передачи имеют наименьшие габариты и потери на трение (коэффициент потерь ≤ 0.01) Передаваемые мощности от ничтожно малых до десятков тысяч кВт Передаваемые моменты до 5 млн Н*м Диаметр колес до 6 м, скорость окружная до 150 м/с

Слайд 19: З убчатые передачи

Преимущества Надежность работы в широком диапазоне нагрузок скоростей. Компактность. В ысокий КПД (0,96-0,99) Постоянство передаточного отношения Простота обслуживания Сравнительно малые нагрузки на валы и подшипники Недостатки Высокие требования к точности изготовления и монтажа Шум при больших скоростях Большая жесткость, не позволяющая компенсировать динамические нагрузки

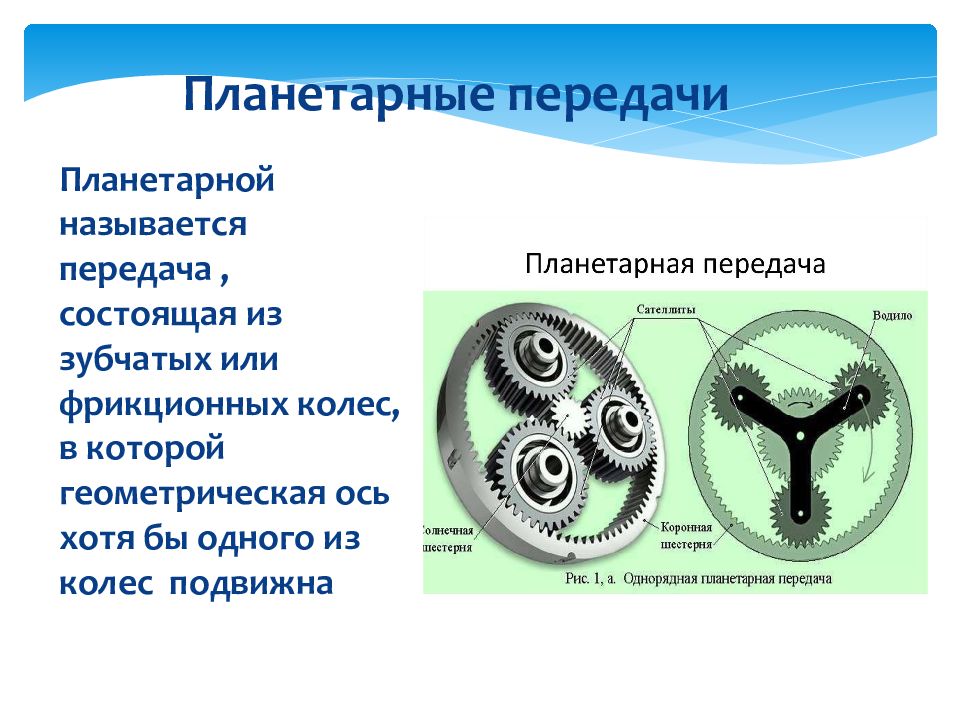

Слайд 21: Планетарные передачи

Планетарной называется передача, состоящая из зубчатых или фрикционных колес, в которой геометрическая ось хотя бы одного из колес подвижна Планетарные передачи

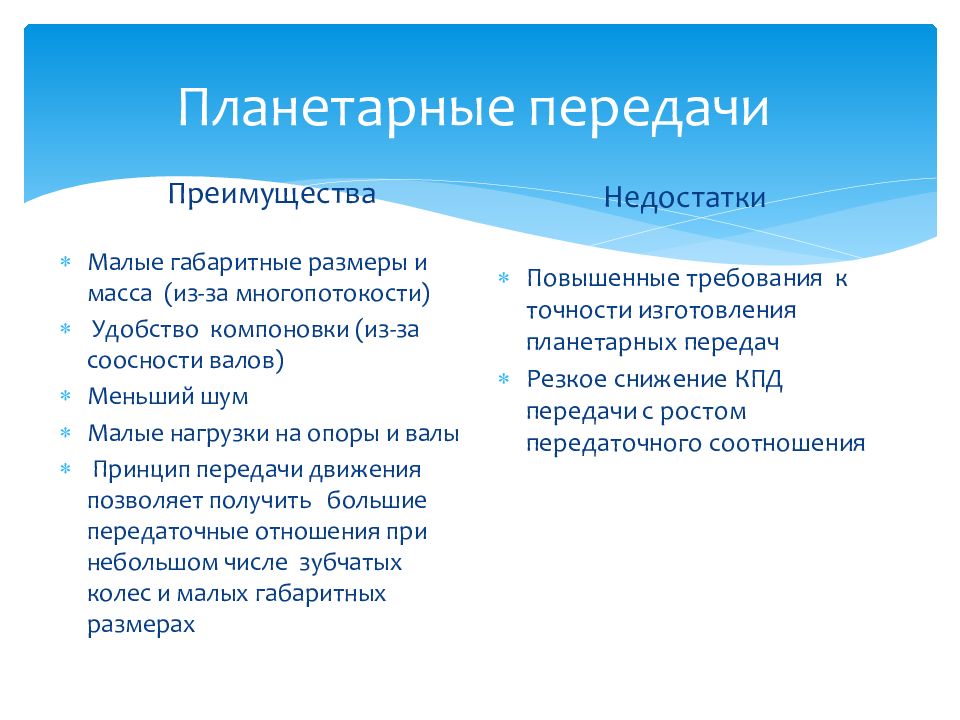

Слайд 22: Планетарные передачи

Преимущества Малые габаритные размеры и масса (из-за многопотокости ) У добство компоновки (из-за соосности валов) Меньший шум Малые нагрузки на опоры и валы Принцип передачи движения позволяет получить большие передаточные отношения при небольшом числе зубчатых колес и малых габаритных размерах Недостатки Повышенные требования к точности изготовления планетарных передач Резкое снижение КПД передачи с ростом передаточного соотношения

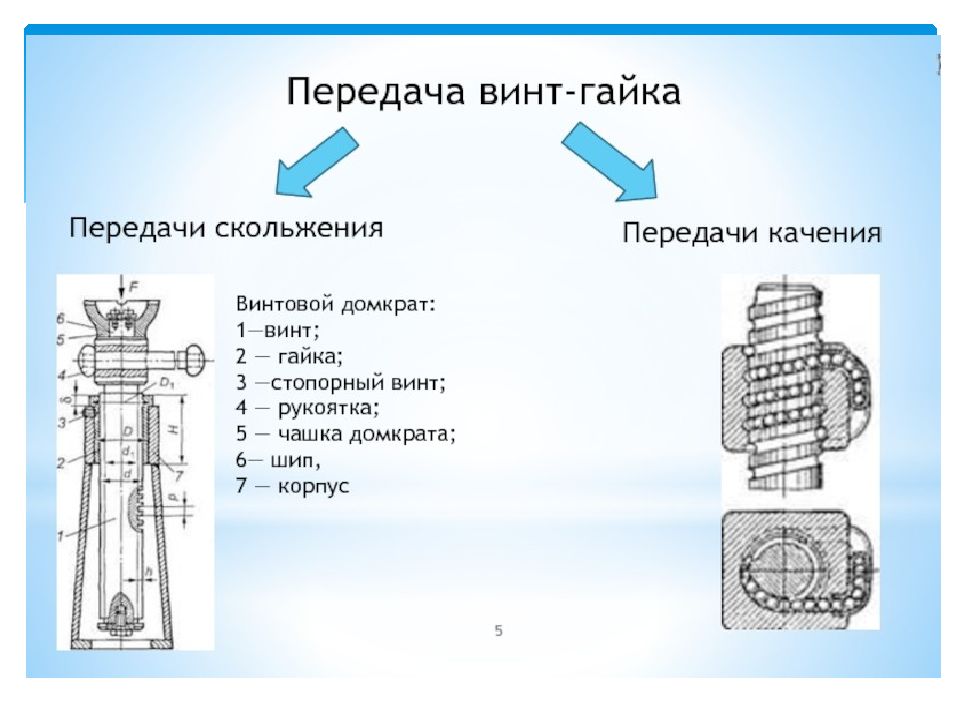

Слайд 23: Передача винт –гайка

Назначение : п ередача винт- гайка служит для преобразования вращательного движения в поступательное и наоборот Устройство Передача винт –гайка

Слайд 24: Передача винт-гайка

Виды передач Грузовые для создания больших осевых сил - резьба трапецеидальная симметричная или несимметричная Ходовые применяемые в различных механизмах подачи – резьба трапецеидальная многозаходная Установочные используемые для точных перемещений и установок Профиль резьбы

Слайд 26: Передача винт- гайка

Преимущества П ростота конструкции; Б ольшое передаточное число; С амоторможение ; В озможность изготовления с большой точностью по шагу. Высокая несущая способность Высокая точность перемещения Недостатки Малый КПД Повышенная интенсивность изнашивания

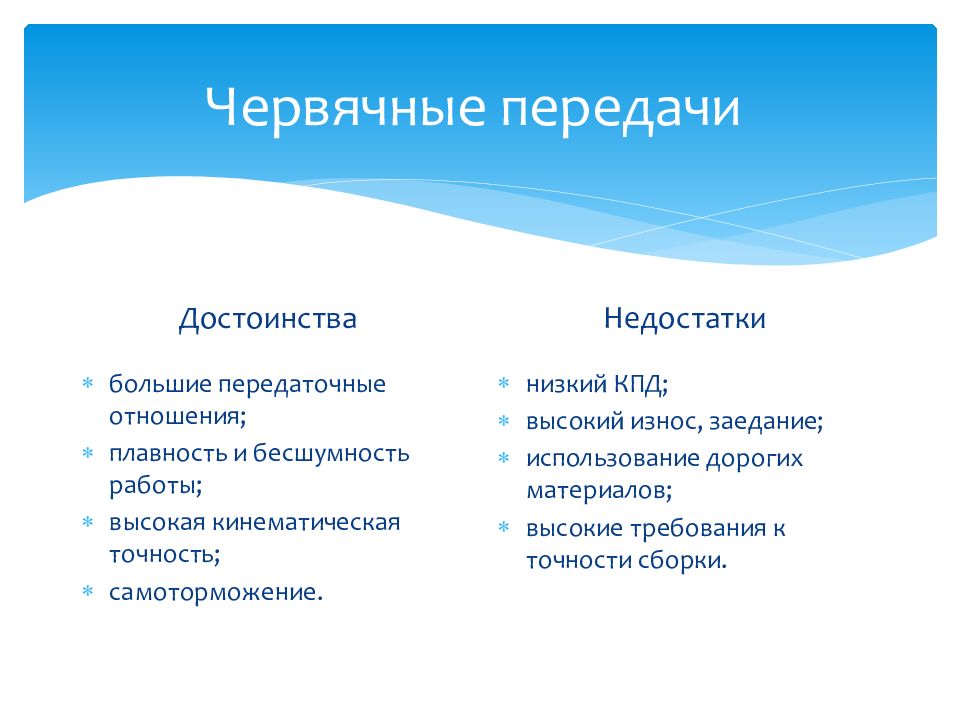

Слайд 27: Червя́чная переда́ча ( зубчато -винтовая передача) — механическая передача, осуществляющаяся зацеплением червяка и сопряжённого с ним червячного колеса (для преобразования угловой скорости и усилия вращения) или гайки (для линейных перемещений)

Червячные передачи

Слайд 28: Червячные передачи

Достоинства большие передаточные отношения; плавность и бесшумность работы; высокая кинематическая точность; самоторможение. Недостатки низкий КПД; высокий износ, заедание; использование дорогих материалов; высокие требования к точности сборки.

Слайд 29

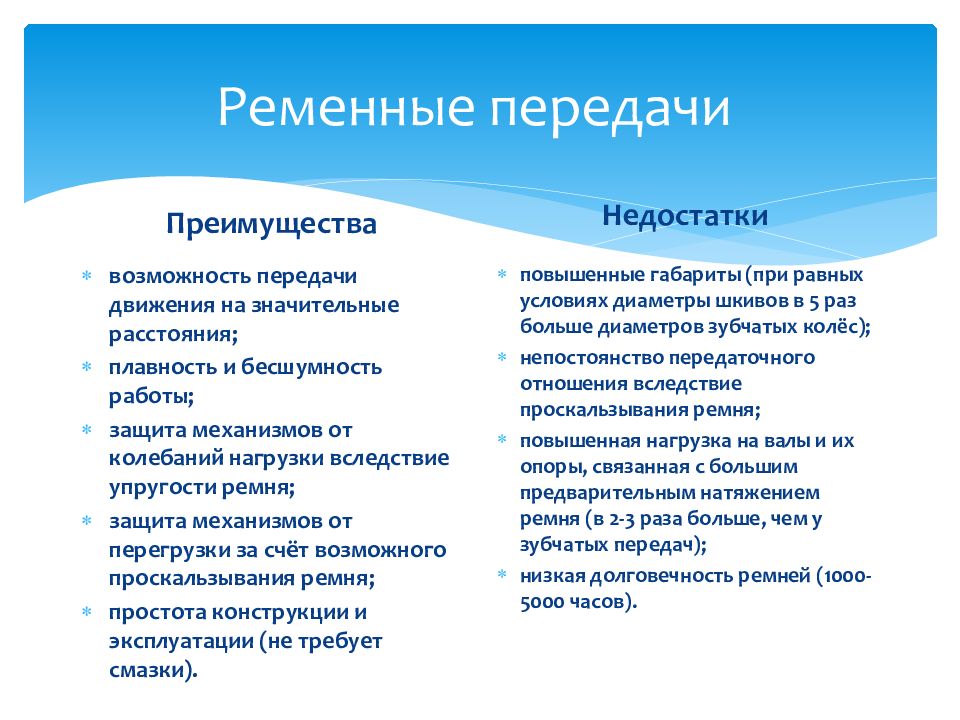

РЕМЕННЫЕ ПЕРЕДАЧИ Ременные передачи относятся к передачам с гибкой связью

Слайд 30: Ременные передачи

П реимущества возможность передачи движения на значительные расстояния; плавность и бесшумность работы; защита механизмов от колебаний нагрузки вследствие упругости ремня; защита механизмов от перегрузки за счёт возможного проскальзывания ремня; простота конструкции и эксплуатации (не требует смазки). Недостатки повышенные габариты (при равных условиях диаметры шкивов в 5 раз больше диаметров зубчатых колёс); непостоянство передаточного отношения вследствие проскальзывания ремня; повышенная нагрузка на валы и их опоры, связанная с большим предварительным натяжением ремня (в 2-3 раза больше, чем у зубчатых передач); низкая долговечность ремней (1000-5000 часов).

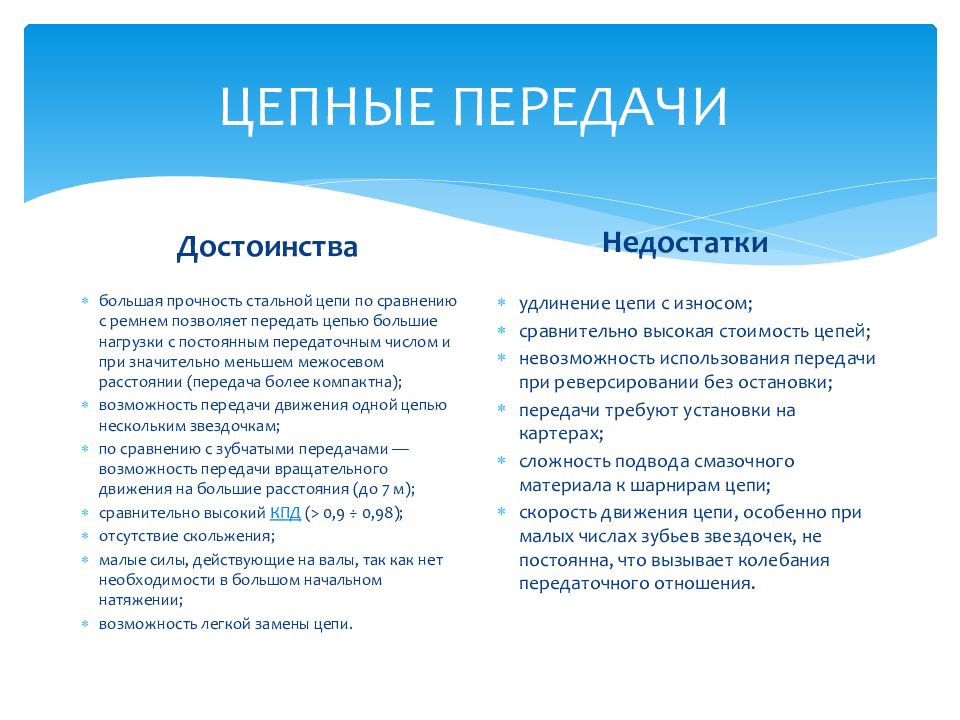

Слайд 34: ЦЕПНЫЕ ПЕРЕДАЧИ

Достоинства большая прочность стальной цепи по сравнению с ремнем позволяет передать цепью большие нагрузки с постоянным передаточным числом и при значительно меньшем межосевом расстоянии (передача более компактна); возможность передачи движения одной цепью нескольким звездочкам; по сравнению с зубчатыми передачами — возможность передачи вращательного движения на большие расстояния (до 7 м); сравнительно высокий КПД (> 0,9 ÷ 0,98); отсутствие скольжения; малые силы, действующие на валы, так как нет необходимости в большом начальном натяжении; возможность легкой замены цепи. Недостатки удлинение цепи с износом; сравнительно высокая стоимость цепей; невозможность использования передачи при реверсировании без остановки; передачи требуют установки на картерах; сложность подвода смазочного материала к шарнирам цепи; скорость движения цепи, особенно при малых числах зубьев звездочек, не постоянна, что вызывает колебания передаточного отношения.

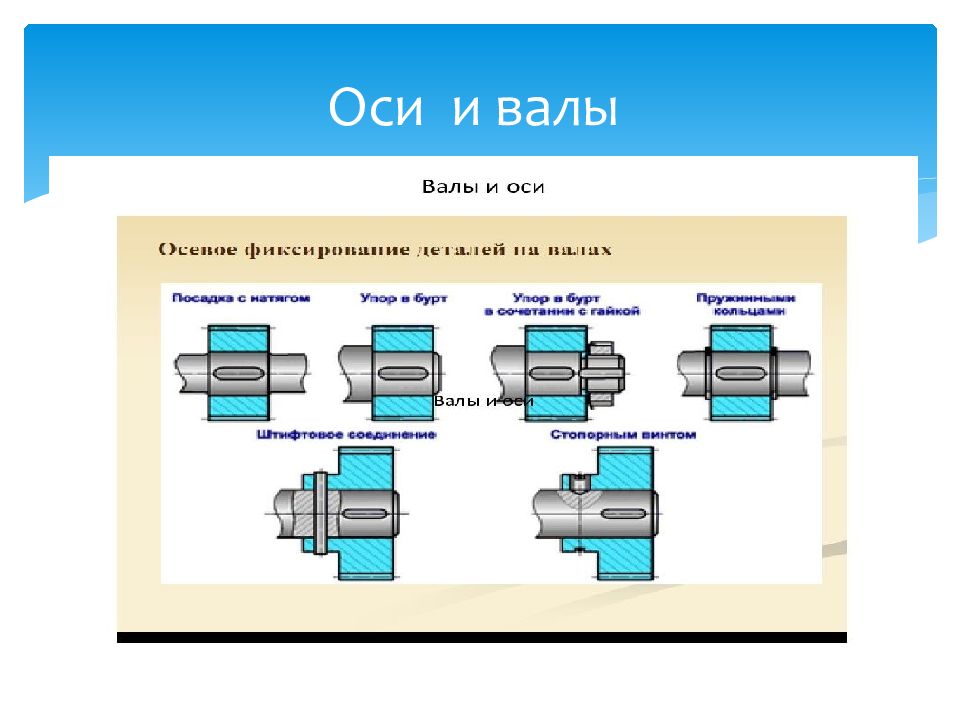

Слайд 35: Оси и валы Это детали предназначенные для поддержания вращающихся элементов машин - звездочки, шкивы муфты, рабочие колеса насосов Отличия вала и оси

Ось Оси являются только поддерживающими деталями и воспринимают только изгибающие нагрузки Вал Валы, звенья механизма, передающие крутящие моменты, и помимо изгиба испытывающие кручен ие

Слайд 36: Оси и валы классификация

По назначению: валы передач, валы коренные По форме геометрической оси : прямые, коленчатые, гибкие. По форме и конструктивным признакам: постоянного сечения, попеременного сечения, ступенчато переменного сечения, оси и валы с фланцами Оси и валы могут быть; сплошными полыми, Основные элементы Оси и валы классификация

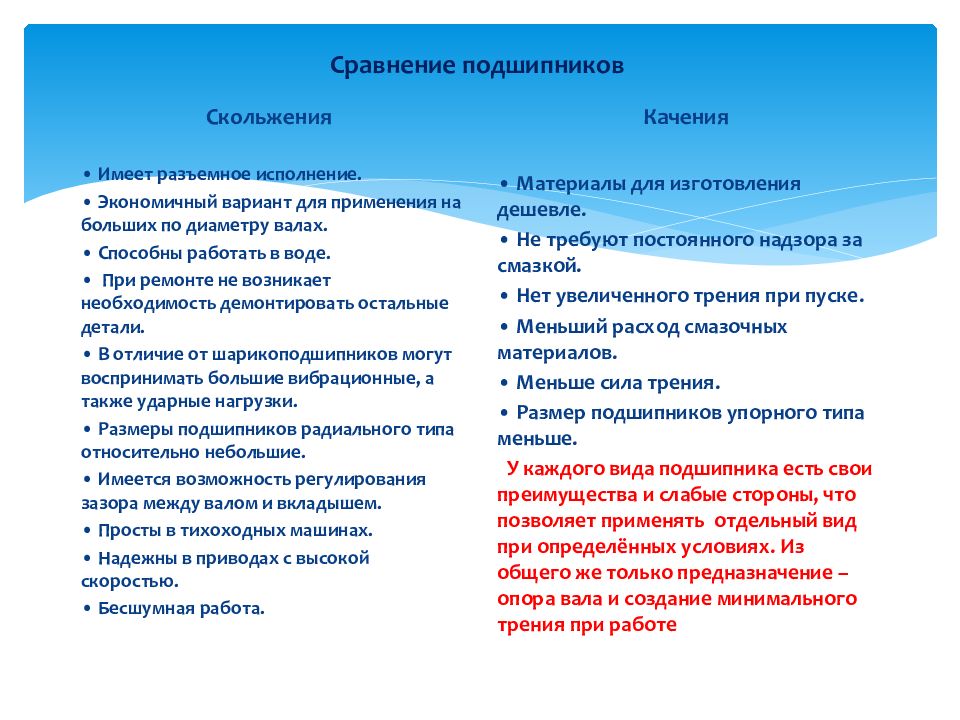

Слайд 38: Подшипники подшипник служит для опоры вала или упора вала для поддержания заданной жесткости с минимальной сопротивляемостью трению

Подшипник качения Подшипник скольжения

Слайд 39: Сравнение подшипников

Скольжения • Имеет разъемное исполнение. • Экономичный вариант для применения на больших по диаметру валах. • Способны работать в воде. • При ремонте не возникает необходимость демонтировать остальные детали. • В отличие от шарикоподшипников могут воспринимать большие вибрационные, а также ударные нагрузки. • Размеры подшипников радиального типа относительно небольшие. • Имеется возможность регулирования зазора между валом и вкладышем. • Просты в тихоходных машинах. • Надежны в приводах с высокой скоростью. • Бесшумная работа. Качения • Материалы для изготовления дешевле. • Не требуют постоянного надзора за смазкой. • Нет увеличенного трения при пуске. • Меньший расход смазочных материалов. • Меньше сила трения. • Размер подшипников упорного типа меньше. У каждого вида подшипника есть свои преимущества и слабые стороны, что позволяет применять отдельный вид при определённых условиях. Из общего же только предназначение – опора вала и создание минимального трения при работе

Слайд 40: Муфты

Устройства предназначенные для соединения валов и передачи вращающего момента называют муфтами Расположение муфт в приводах Муфты

Слайд 42: Муфты Д ополнительные функции

Компенсация при сборке и монтаже валов ; Улучшение динамических свойств привода Быстрое соединение разъединение валов на ходу или в неподвижном состоянии Регулирование передаваемого момента в зависимости от окружной скорости Передачу момента только в одном направлении Облегчение пуска машины Муфты Д ополнительные функции

Слайд 48: Пружины

Назначение : пружины упругие детали предназначенные: Для амортизации ударов Виброизоляции Создания постоянных заданных сил Выполнение роли двигателя, после предварительного аккумулирования энергии Измерения сил по величине упругих перемещений Пружины

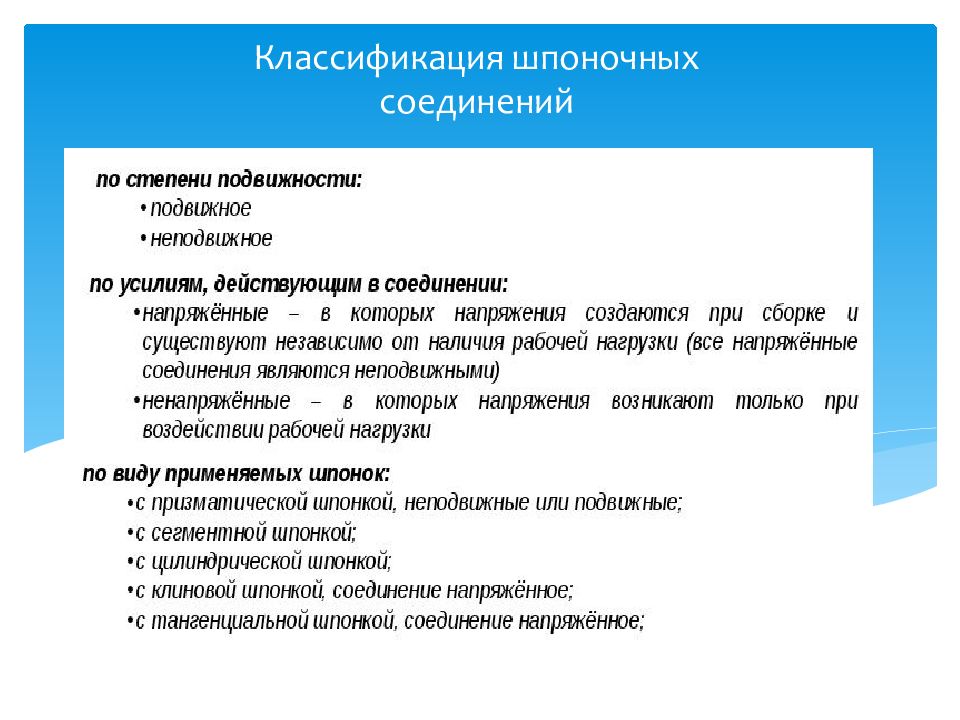

Слайд 50: Шпоночные соединения

– соединения, которые предназначены для крепления на валу вращающихся деталей и для передачи вращающего момента от вала к ступице детали (и от ступицы к валу). Конструкция шпоночного соединения основывается на том, что на валу делают шпоночный паз, в который закладывается шпонка, и затем на эту часть надевается колесо, также имеющее шпоночный паз. Шпоночные соединения

Слайд 54: Шпоночные соединения

Достоинства - простота конструкции; дешевизна ; сравнительная легкость монтажа и демонтажа, Недостатки шпоночные пазы ослабляют вал и ступицу; концентрация напряжений изгиба и кручения ; нарушение центрирования; трудоемкость изготовления низкая взаимозаменяемости,

Слайд 55: Шлицевые соединения

Шлицевое (зубчатое) соединение — соединение вала (охватываемой поверхности) и отверстия (охватывающей поверхности) с помощью шлицев (пазов) и зубьев (выступов), радиально расположенных на поверхности. Обладает большой прочностью, обеспечивает соосность вала и отверстия, с возможностью осевого перемещения детали вдоль оси. Шлицевые соединения

Слайд 56: Шлицевое соединение классификация

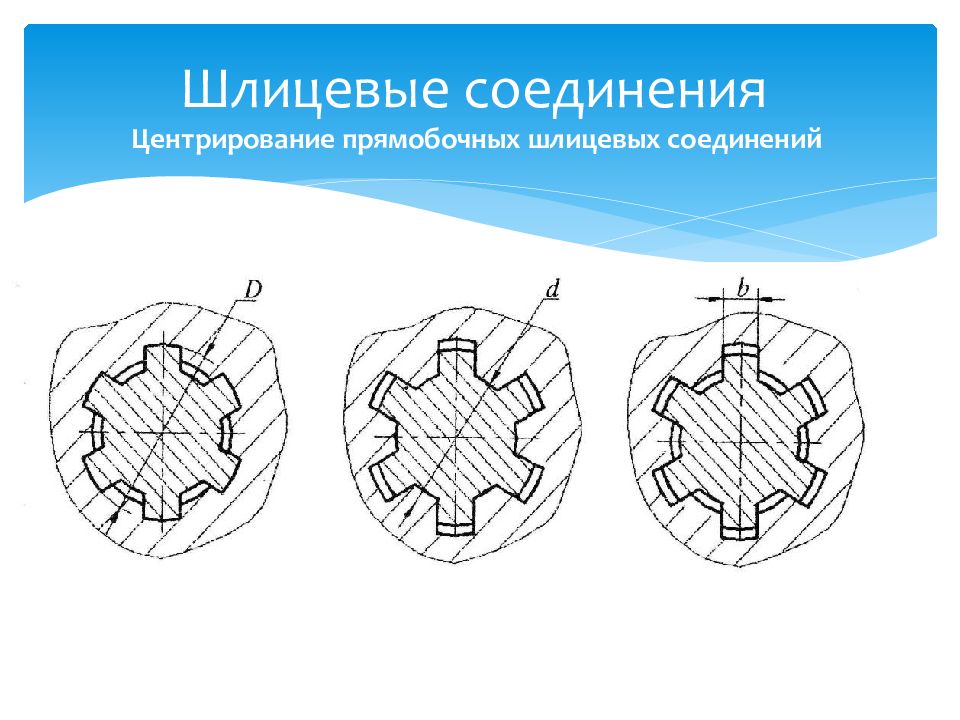

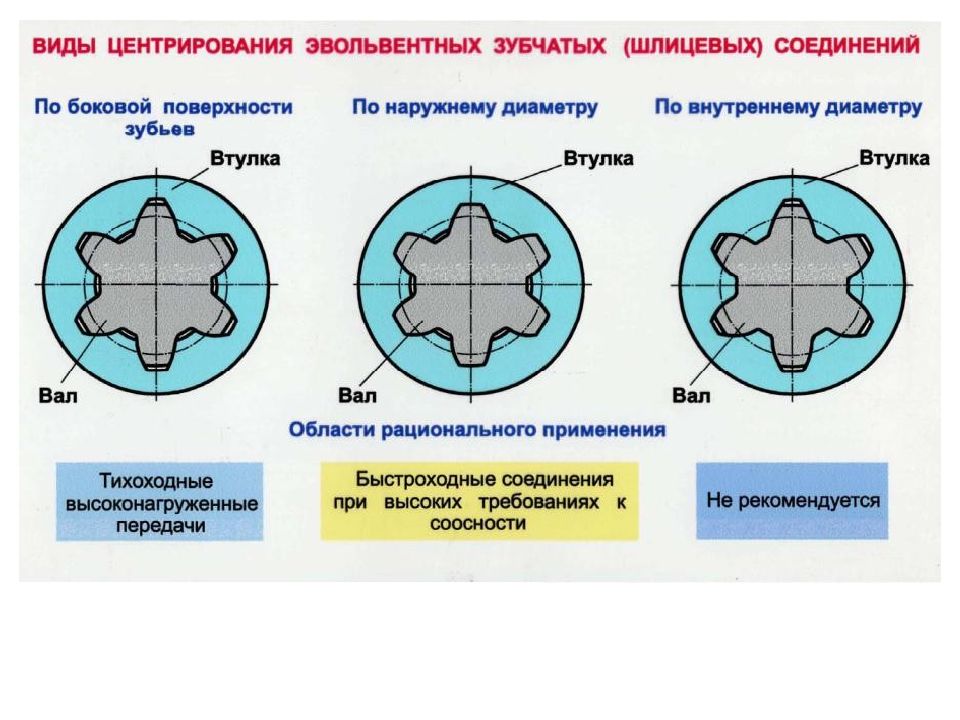

По форме профиля шлицев (зубьев): прямобочные ; эвольвентные ; треугольные. По передаваемой нагрузке: Лёгкая серия; Средняя серия; Тяжёлая серия. По способу центрирования сопрягаемых деталей: по наружному диаметру зубьев; по внутреннему диаметру зубьев; по боковым поверхностям зубьев. По степени подвижности: подвижное; нормальное; неподвижное. Шлицевое соединение классификация

Слайд 60

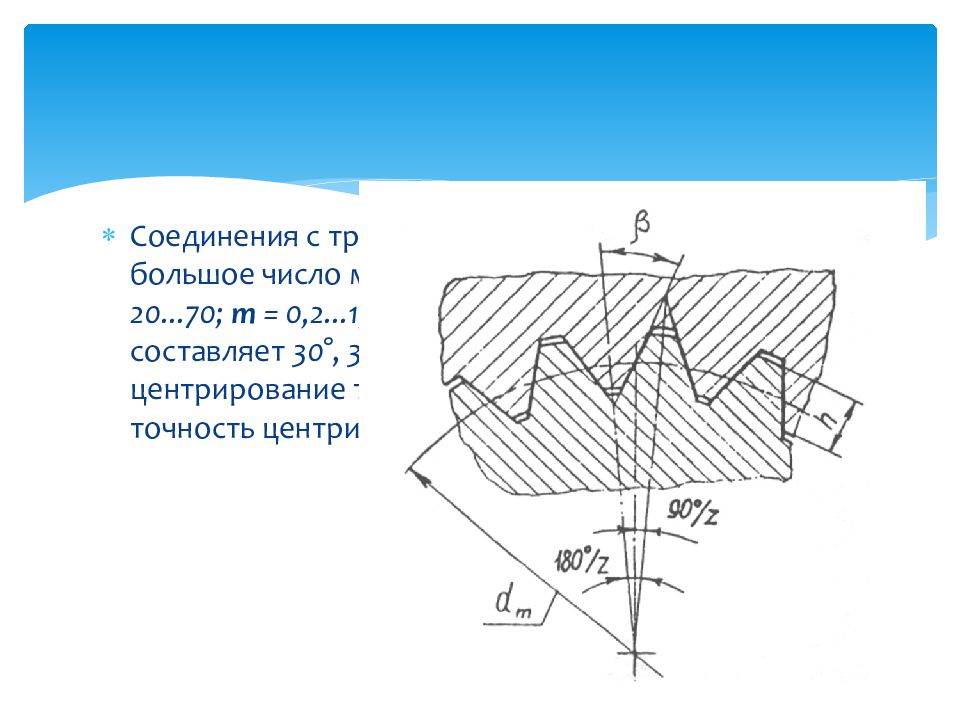

Соединения с треугольным профилем и меют большое число мелких выступов–зубьев ( z = 20...70; т = 0,2...1,5мм). Угол β профиля зуба ступицы составляет 30°, 36° или 45°. Применяют центрирование только по боковым поверхностям, точность центрирования невысокая.

Слайд 61: Шлицевые соединения

Достоинства при одинаковых габаритах допускают передачу больших вращающих моментов за счет большей поверхности контакта; 2) обеспечивают большую усталостную прочность вала из-за отсутствия шпоночных канавок; 3) обеспечивают лучшее центрирование соединяемых деталей и более точное направление при осевом перемещении. Эти преимущества обусловили его широкое применение в высоконагруженных машинах (станкостроении, авиастроении, автотранспортной промышленности и т.д.); 4) усиливают сечение вала за счёт большего момента инерции ребристого сечения по сравнению с круглым. Зубчатый вал можно рассчитывать на прочность так же, как гладкий, диаметр которого равен внутреннему диаметру зубчатого вала. 5) уменьшается число деталей соединения. Зубчатое соединение образуют две детали, шпоночное – три, четыре. 6) обеспечивается высокая надежность при динамических и реверсивных нагрузках, вследствие равномерного распределения нагрузки по зубьям. 7) уменьшается длина ступицы. Недостатки требуют специального оборудования для изготовления отверстий, более сложная технология изготовления, высокая стоимость.

Слайд 62: Шлицевые соединения

Центрирование треугольного шлицевого соединения Такие соединения чаще центрируются то по боковым сторонам зубьев, однако применяют внутреннему и наружному диаметрам Схема треугольного ш лицевого соединения

Слайд 63: Профильное соединение деталей

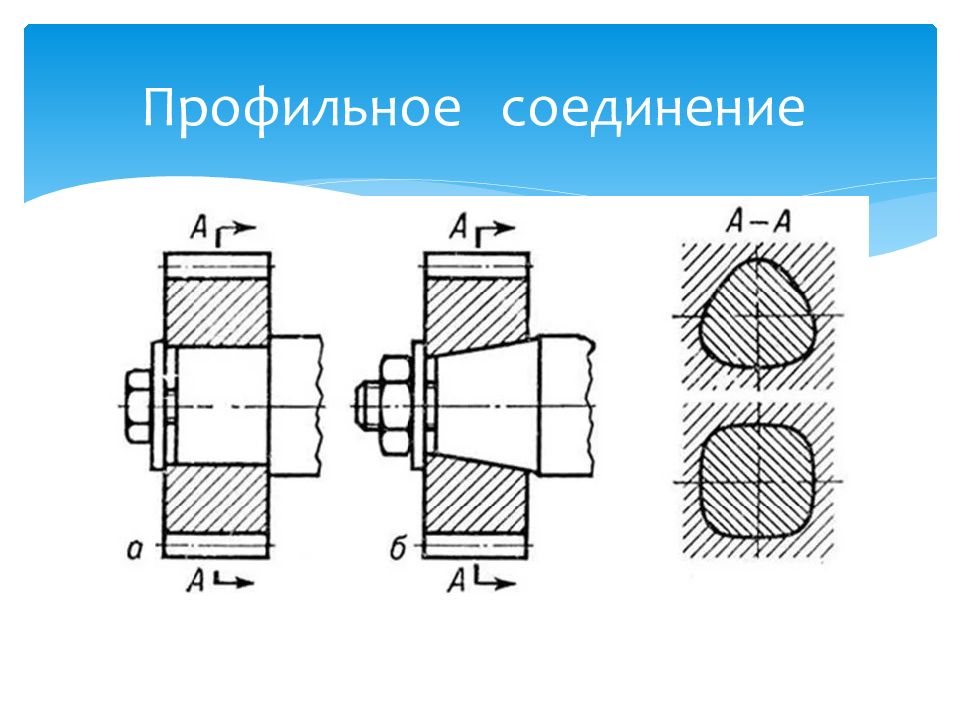

Профильное соединение - соединение деталей машин по поверхности их взаимного контакта, имеющей плавный некруглый контур (без шпонок, зубьев и т.п.). В профильных ( бесшпоночных ) соединениях соединяемые детали скрепляются между собой посредством взаимного контакта по плавной некруглой поверхности. Образующая поверхность профильного соединения может быть расположена как параллельно осевой линии вала, так и наклонно к ней. Профильное соединение деталей

Слайд 64: Профильные соединения

имеют в поперечном к оси соединения сечении плавный некруглый профиль поверхности контакта вала и ступицы. Чаще применяют равноосные соединения треугольного профиля. Применяемый профиль обладает свойством равноосности – постоянством диаметрального размера. Профильные соединения в осевом направлении могут быть цилиндрическими или коническими (фасонно-профильные соединения: а — по цилиндрическим поверхностям, б — по коническим поверхностям.). Профильные соединения

Слайд 66: Профильные соединения

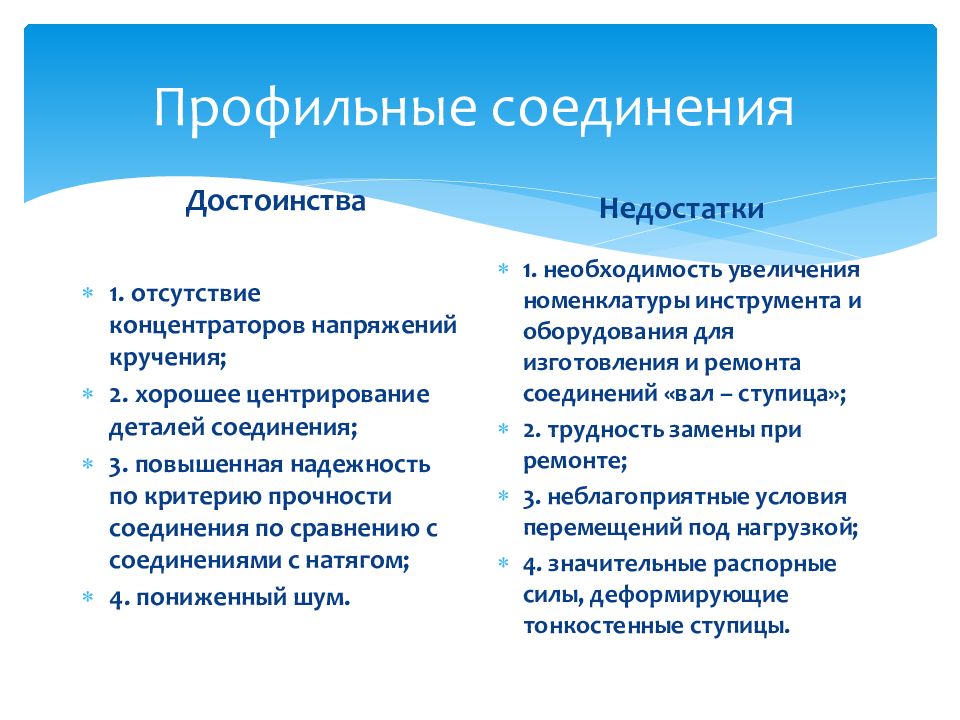

Д остоинства 1. отсутствие концентраторов напряжений кручения; 2. хорошее центрирование деталей соединения; 3. повышенная надежность по критерию прочности соединения по сравнению с соединениями с натягом ; 4. пониженный шум. Недостатки 1. необходимость увеличения номенклатуры инструмента и оборудования для изготовления и ремонта соединений «вал – ступица»; 2. трудность замены при ремонте; 3. неблагоприятные условия перемещений под нагрузкой; 4. значительные распорные силы, деформирующие тонкостенные ступицы.

Слайд 67: Штифтовые соединения

служат для соединения осей и валов с установленными на них деталями при передаче небольших вращающихся моментов и точного взаимного фиксирования деталей. Образуются совместным сверлением соединяемых деталей и установкой в отверстие с натягом специальных цилиндрических или конических штифтов Штифтовые соединения

Слайд 75: Штифтовые соединения

Достоинства простота конструкции; - простота монтажа-демонтажа; - точное центрирование деталей благодаря посадке с натягом; - работа в роли предохранителя, особенно при креплении колёс к валу. Недостатки ослабление соединяемых деталей отверстием

Слайд 76: Соединение с натягом

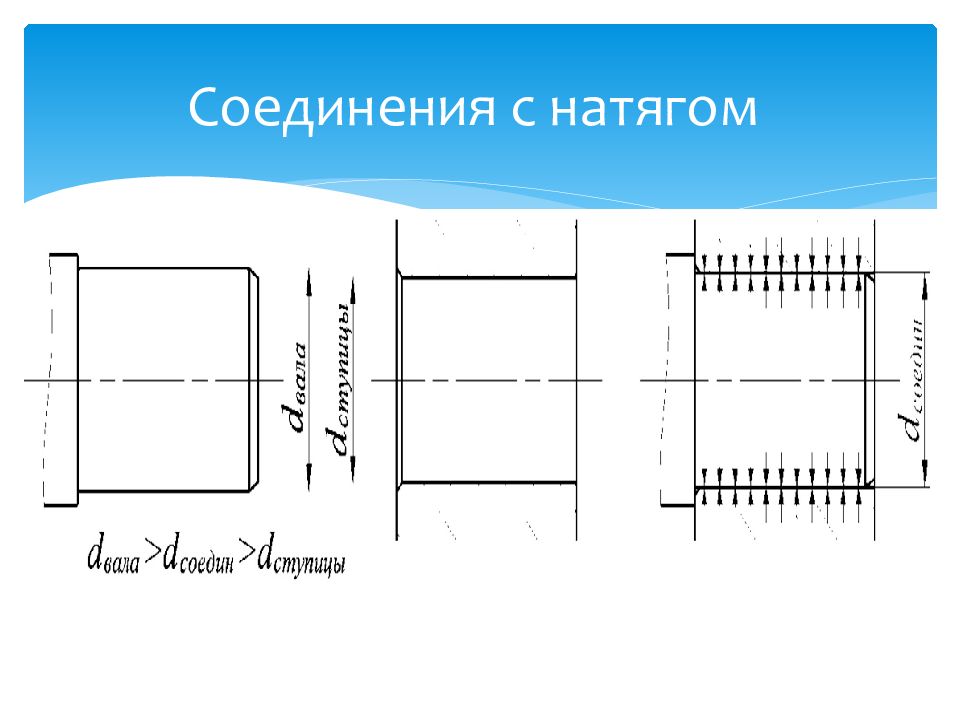

Соединения деталей с натягом – это напряженные соединения, в которых натяг создается необходимой разностью посадочных размеров насаживаемых одна на другую деталей (рис. 2.36 а ). Насаживаемая деталь (ступица) имеет посадочное отверстие меньшего диаметра, чем диаметр вала, на который насаживается деталь. В процессе посадки вал сжимается, а ступица растягивается, т.е. диаметры посадочных мест становятся равными. Возникающая упругая деформация создает на поверхности соединения силы трения, которые удерживают детали от проворачивания и осевого смещения. Соединение с натягом

Слайд 78: Соединения с натягом

Запрессовкой – простейший и высокопроизводительный способ, обеспечивающий возможность удобного контроля измерением силы, но связанный с опасностью повреждения поверхностей и затрудняющий применение покрытий. Для снижения риска повреждения поверхности применяют специальные оправки и направляющие, исключающие возможность перекоса. Запрессовку производят, прилагая статическую нагрузку, с помощью прессов или домкратов. Нагревом натягиваемой детали до температуры отпуска – способ, обеспечивающий повышению прочности сцепления более чем в 1,5 раза по сравнению с запрессовкой и особенно эффективный при больших длинах соединений. При нагреве тела расширяются, и диаметр посадочного отверстия ступицы становится больше диаметра вала, и соединение безо всяких усилий собирают. По мере охлаждения диаметр посадочного отверстия ступицы уменьшается и ступица плотно охватывает вал, создавая натяг. Охлаждением охватываемой детали – способ, преимущественно применяемый для установки небольших деталей, например втулок в массивные корпусные детали, и обеспечивающие наиболее высокую прочность сцепления. Охлаждают детали с помощью жидкого азота до температуры примерно –150°. Охлаждение, в отличии от нагрева, практически не оказывает влияния на механические свойства материала. Гидрозапрессовкой, т.е. нагнетанием масла под давлением в зону контакта, что резко снижает силу запрессовки. Наибольшая эффективность гидрозапрессовки и распрессовки – в подшипниковых узлах и конических соединениях. Соединения с натягом

Слайд 79: Соединения с натягом

Достоинства простота конструкции хорошее восприятие больших статических и динамических нагрузок хорошее центрирование соединяемых деталей возможность разборки соединений (ограниченно) Недостатки сложность разборки; - возможность уменьшения натяга соединяемых деталей и повреждения их посадочных поверхностей при сборке (запрессовке ) – требование повышенной точности изготовления посадочных поверхностей ; - высокая концентрация напряжений у краев отверстия втулки.

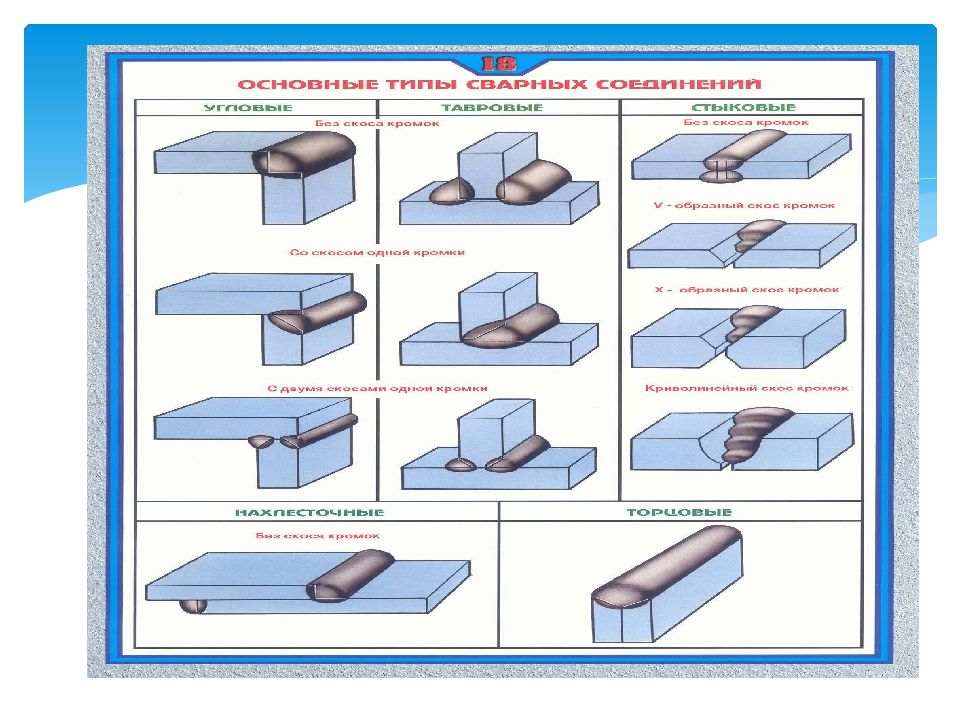

Слайд 80: Сварные соединения

Сварными называют соединения деталей, связанных в зоне их контакта межатомными силами, возникающими при местном сплавлении или совместном пластическим деформированием Сварные соединения

Слайд 81: П аяные соединения

Процесс соединения металлов в твёрдом состоянии путём введения в зазор припоя, взаимодействующего с основным металлом и образующего жидкую металлическую прослойку, кристаллизация которой приводит к образованию паяного шва. На границе между припоем и основным металлом образуются переходные слои, состоящие из продуктов их взаимодействия — твёрдых растворов и интерметаллидов. П аяные соединения

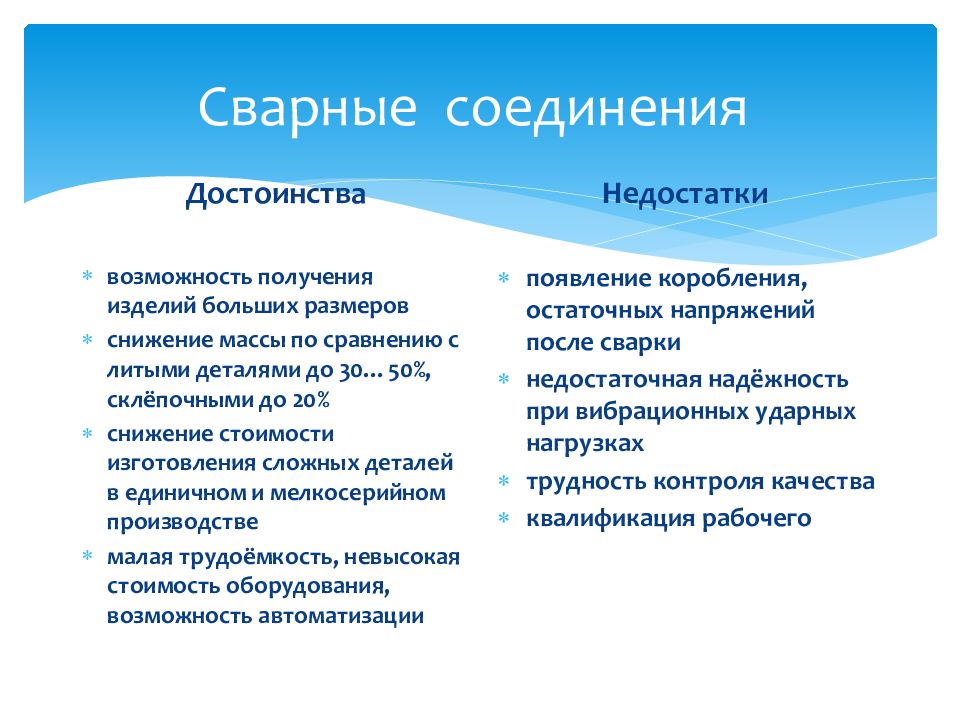

Слайд 82: Сварные соединения

Достоинства возможность получения изделий больших размеров снижение массы по сравнению с литыми деталями до 30…50%, склёпочными до 20% снижение стоимости изготовления сложных деталей в единичном и мелкосерийном производстве малая трудоёмкость, невысокая стоимость оборудования, возможность автоматизации Недостатки появление коробления, остаточных напряжений после сварки недостаточная надёжность при вибрационных ударных нагрузках трудность контроля качества квалификация рабочего

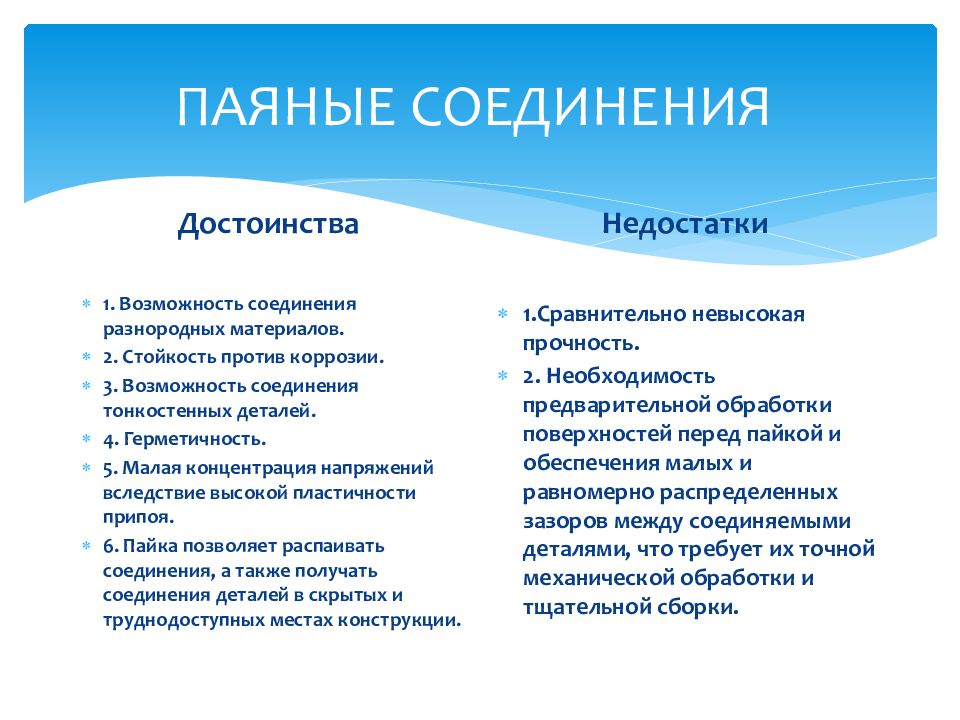

Слайд 85: ПАЯНЫЕ СОЕДИНЕНИЯ

Достоинства 1. Возможность соединения разнородных материалов. 2. Стойкость против коррозии. 3. Возможность соединения тонкостенных деталей. 4. Герметичность. 5. Малая концентрация напряжений вследствие высокой пластичности припоя. 6. Пайка позволяет распаивать соединения, а также получать соединения деталей в скрытых и труднодоступных местах конструкции. Недостатки 1.Сравнительно невысокая прочность. 2. Необходимость предварительной обработки поверхностей перед пайкой и обеспечения малых и равномерно распределенных зазоров между соединяемыми деталями, что требует их точной механической обработки и тщательной сборки.

Слайд 86: Клеевые соединения

Склеивание - неразъемное соединение деталей, основанное на силах физико-химического сцепления; для большинства соединений необходим нагрев и сжатие склеиваемых деталей. Склеивание – это способ создания неразъемного соединения элементов конструкции с помощью клея. Процесс склеивания основывается на явлении адгезии – сцепления в результате физических и химических сил взаимодействия клея с различными материалами при определенных условия Клеевые соединения

Слайд 87: Клеевые соединения

Достоинства в возможность соединения практически всех конструкционных материалов в любых сочетаниях, любой толщины и конфигурации, причем обеспечивается герметичность и коррозионная стойкость соединений. В отличие от сварных, клееные соединения почти не создают концентрации напряжений, не вызывают коробления деталей и надежно работают при вибрационных нагрузках. По сравнению с другими клееные соединения дешевле, а клееные конструкции обычно легче других при прочих равных условиях. Недостатки сравнительно невысокая прочность, в особенности при неравномерном отрыве, относительно невысокая долговечность некоторых клеев («старение»), низкая теплостойкость, необходимость соблюдения специальных мер по технике безопасности (установка приточно-вытяжной вентиляции); для большинства соединений требуется нагрев, сжатие и длительная выдержка соединяемых деталей. Клееные соединения применяют для соединения металлических, неметаллических и разнородных материалов,

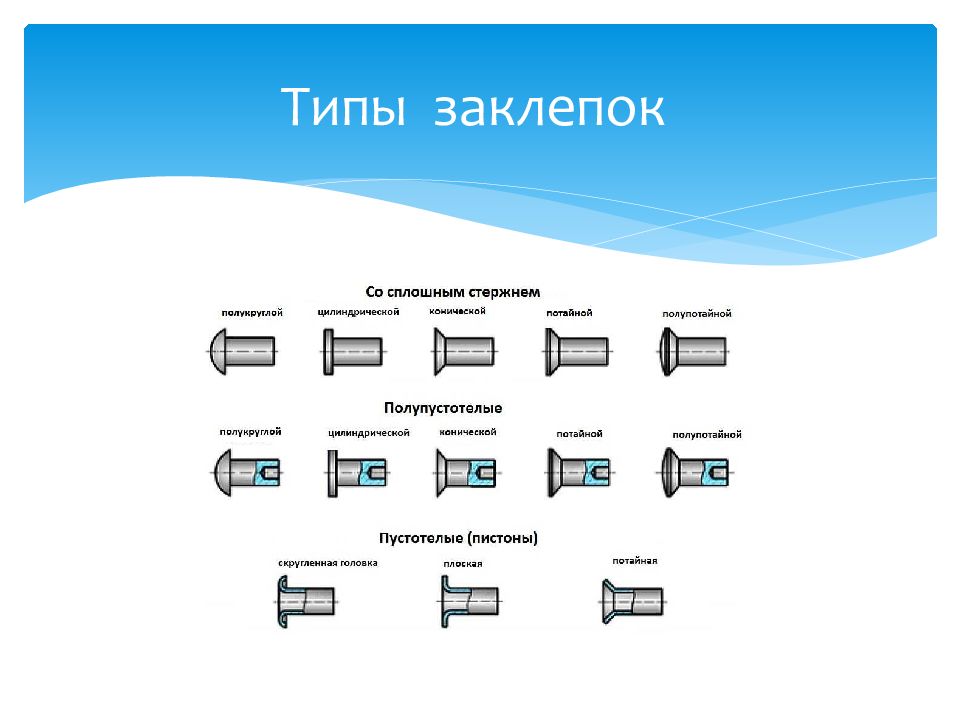

Слайд 89: Заклепочные соединения

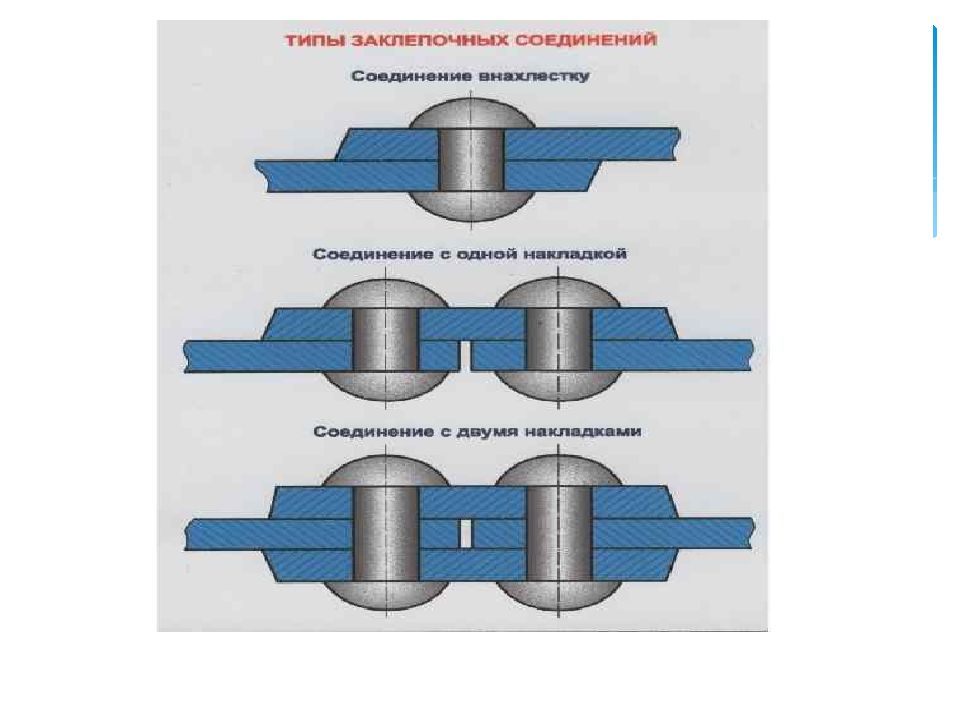

Заклёпочное соединение — неразъёмное соединение деталей при помощи заклёпок. Обеспечивает высокую стойкость в условиях ударных и вибрационных нагрузок. Заклёпочные соединения делятся на: прочные (рассчитанные только на восприятие и передачу силовых нагрузок), плотные (герметичные) (обеспечивают герметичность конструкций в резервуарах с невысоким давлением), прочноплотные (восприятие силовых нагрузок и герметичность соединения). По конструкции заклёпочные соединения делятся на однорядные и многорядные с цепным или шахматным расположением заклёпок, а в зависимости от количества плоскостей среза — одно- и многосрезные [1]. По характеру воздействия нагрузки на заклёпочное соединение — швы с поперечной нагрузкой, перпендикулярной оси заклёпок, и продольной, параллельной оси заклёпок. Заклёпочные соединения по конструкции близки к паяным, сварным и клеевым соединениям. Наиболее распространены соединения внахлёстку (внакрой) и встык со стыковыми планками [1]. Заклепочные соединения

Слайд 90: Заклепочные соединения

Достоинства Высокая стойкость в условиях ударных и вибрационных нагрузок; Не позволяет распространяться усталостным трещинам, таким образом повышает надёжность всего изделия; Позволяет соединять неподдающиеся сварке материалы. Недостатки Трудоёмкость процесса. Повышенная материалоёмкость соединения. Заклёпочный шов ослабляет основную деталь, поэтому она должна быть толще. Нагрузку несут заклёпки, поэтому их сечение должно соответствовать нагрузке. Необходимость специальных мер для герметизации. Повышенный шум и вибрация.