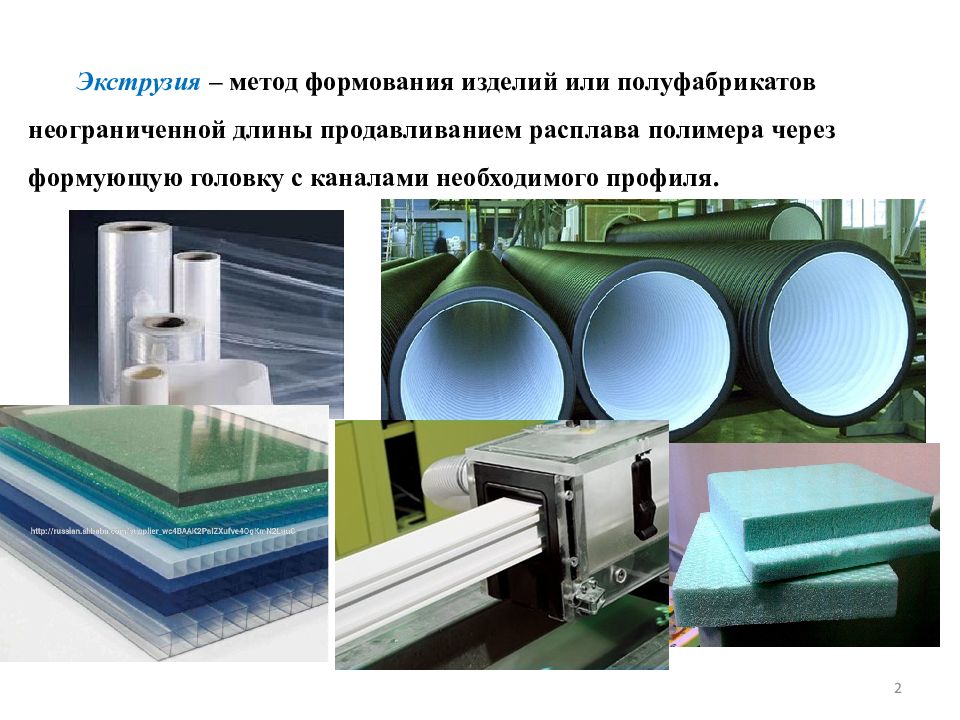

Слайд 2

Экструзия – метод формования изделий или полуфабрикатов неограниченной длины продавливанием расплава полимера через формующую головку с каналами необходимого профиля. 2

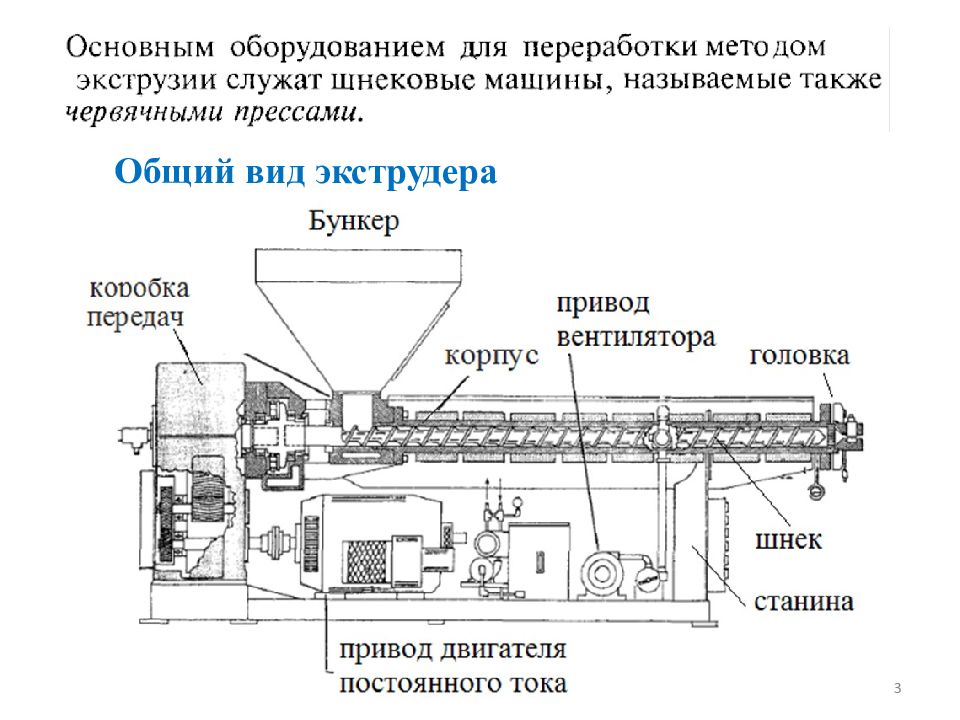

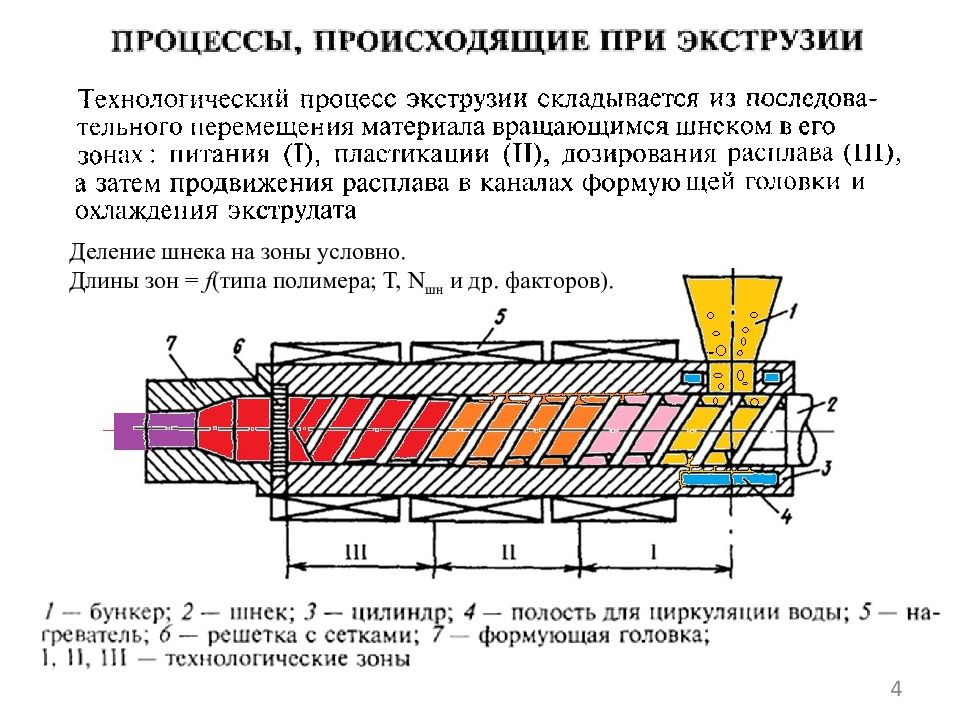

Слайд 4

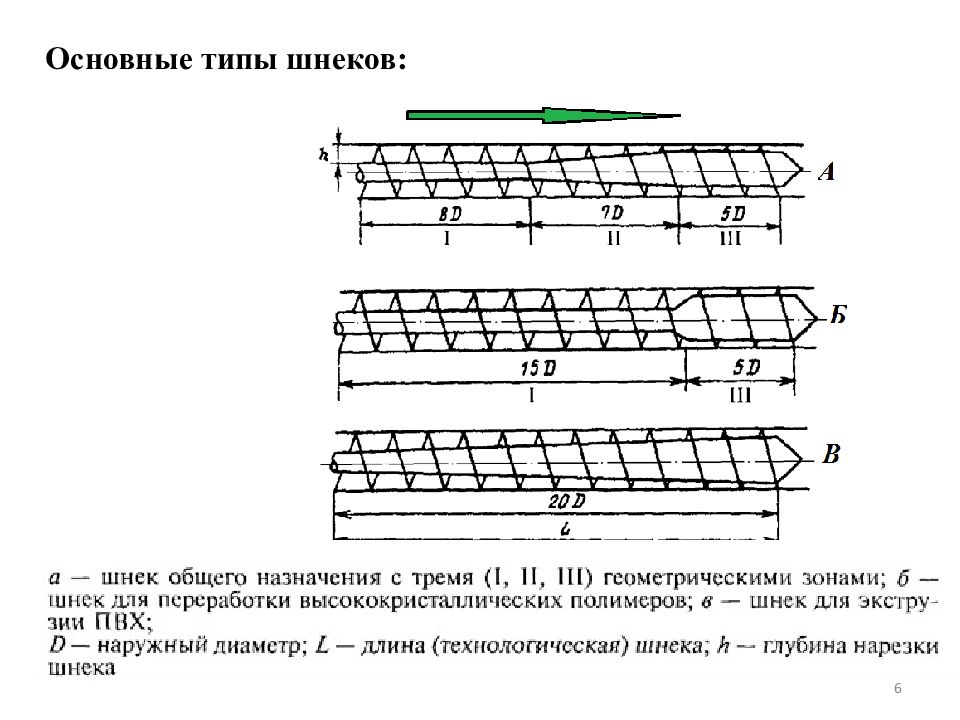

Деление шнека на зоны условно. Длины зон = f (типа полимера; Т, N шн и др. факторов). 4

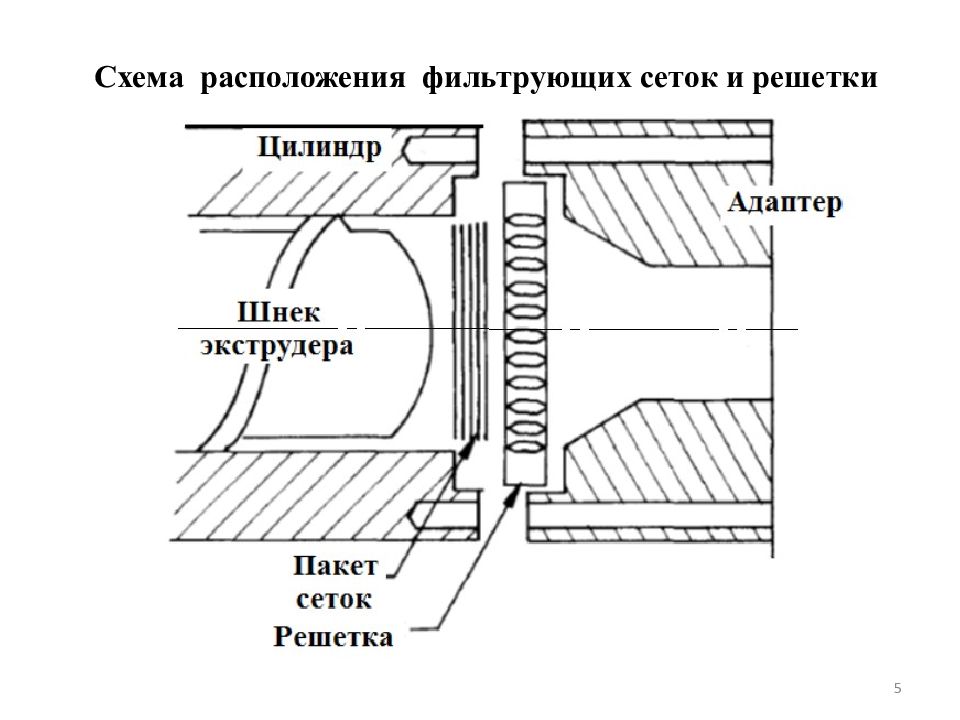

Слайд 7

Шнек характеризуется следующими основными геометрическими параметрами : - Диаметр D ; - Длина L ; - Шаг винтовой нарезки t; - Глубина нарезки h (уменьшается по длине шнека от зоны загрузки к зоне дозирования); - Ширина гребня витка e ; Величина зазора между гребнем шнека и внутренней стенкой цилиндра δ; - Угол подъема винтовой линии нарезки шнека φ ; - Геометрическая степень сжатия h 1 / h 3 (коэффициент сжатия) 7

Слайд 8

8 Материалы перерабатываемые экструзией: ПЭ, ПП композиции ПВХ (жесткие, мягкие) полистирол (УПС и блочный), ПК, ПЭТФ, ПБТ, ПА, АБС, термоэластопласты, резиновые смеси.

Слайд 9

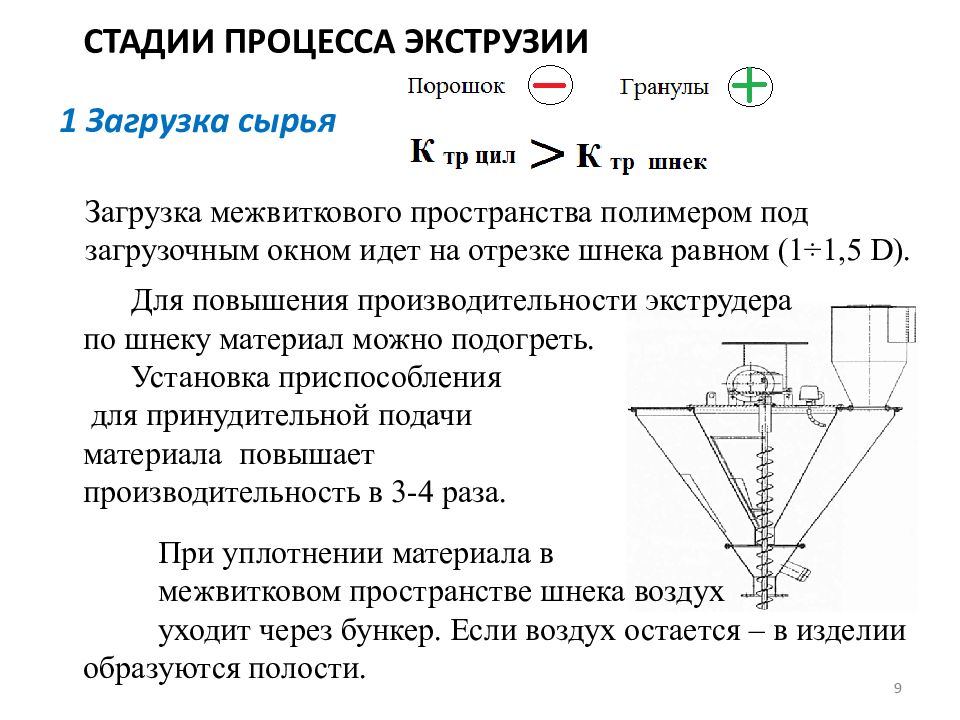

9 1 Загрузка сырья Загрузка межвиткового пространства полимером под загрузочным окном идет на отрезке шнека равном (1÷1,5 D ). Для повышения производительности экструдера по шнеку материал можно подогреть. Установка приспособления для принудительной подачи материала повышает производительность в 3-4 раза. При уплотнении материала в межвитковом пространстве шнека воздух уходит через бункер. Если воздух остается – в изделии образуются полости. СТАДИИ ПРОЦЕССА ЭКСТРУЗИИ

Слайд 10

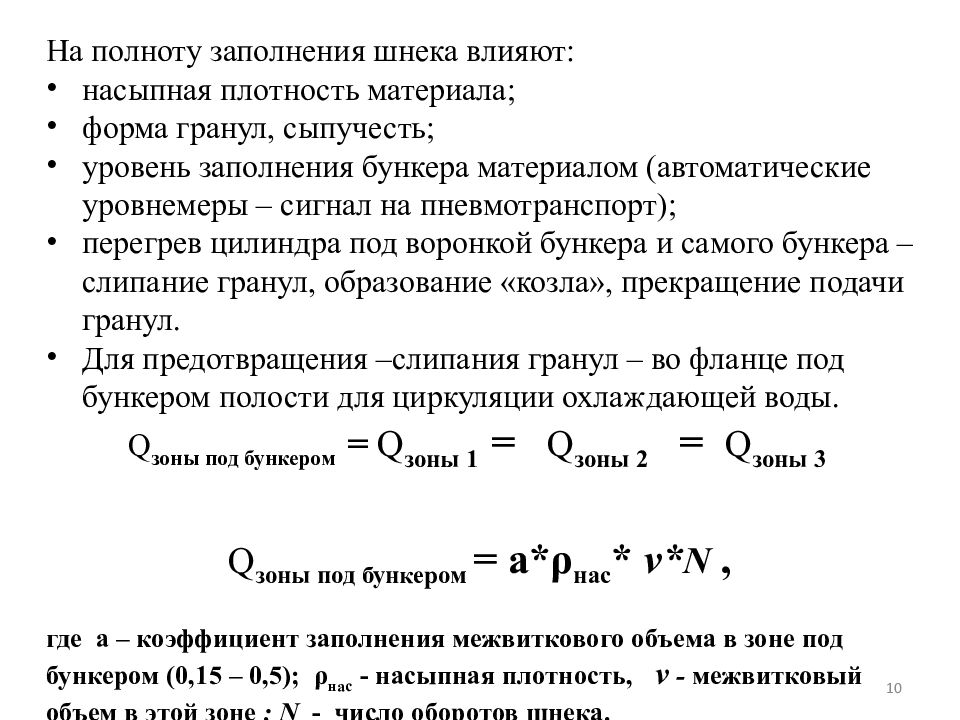

10 На полноту заполнения шнека влияют: насыпная плотность материала; форма гранул, сыпучесть; уровень заполнения бункера материалом (автоматические уровнемеры – сигнал на пневмотранспорт); перегрев цилиндра под воронкой бункера и самого бункера – слипание гранул, образование «козла», прекращение подачи гранул. Для предотвращения –слипания гранул – во фланце под бункером полости для циркуляции охлаждающей воды. Q зоны под бункером = Q зоны 1 = Q зоны 2 = Q зоны 3 Q зоны под бункером = a* ρ нас * v* N, где а – коэффициент заполнения межвиткового объема в зоне под бункером (0,15 – 0,5); ρ нас - насыпная плотность, v - межвитковый объем в этой зоне ; N - число оборотов шнека.

Слайд 11

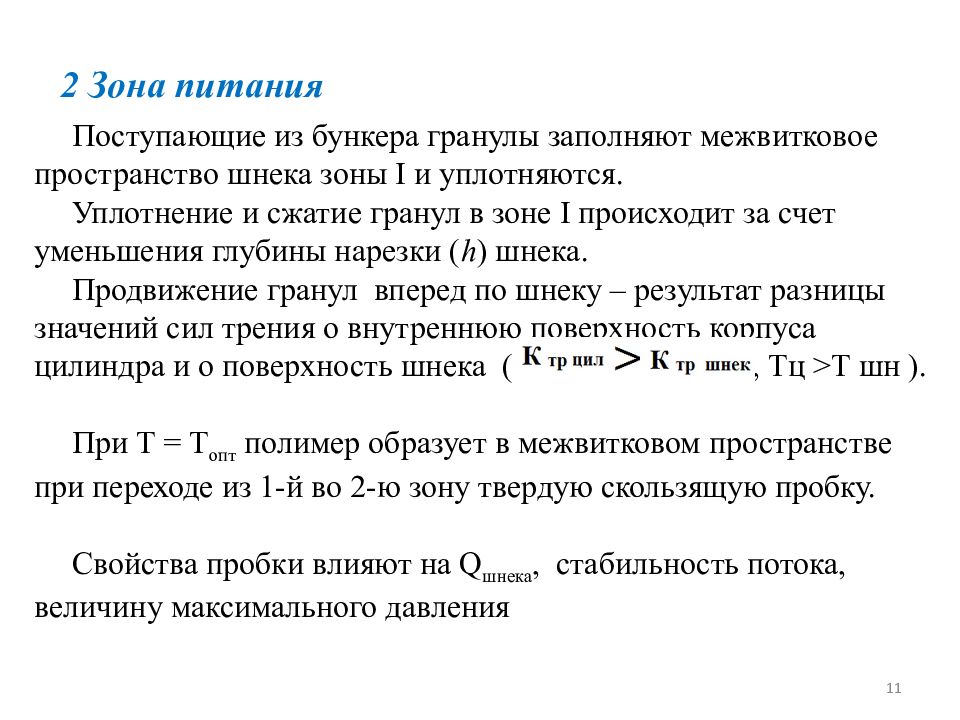

11 2 Зона питания Поступающие из бункера гранулы заполняют межвитковое пространство шнека зоны I и уплотняются. Уплотнение и сжатие гранул в зоне I происходит за счет уменьшения глубины нарезки ( h ) шнека. Продвижение гранул вперед по шнеку – результат разницы значений сил трения о внутреннюю поверхность корпуса цилиндра и о поверхность шнека (, Тц > Т шн ). При Т = Т опт полимер образует в межвитковом пространстве при переходе из 1-й во 2-ю зону твердую скользящую пробку. Свойства пробки влияют на Q шнека, стабильность потока, величину максимального давления

Слайд 12

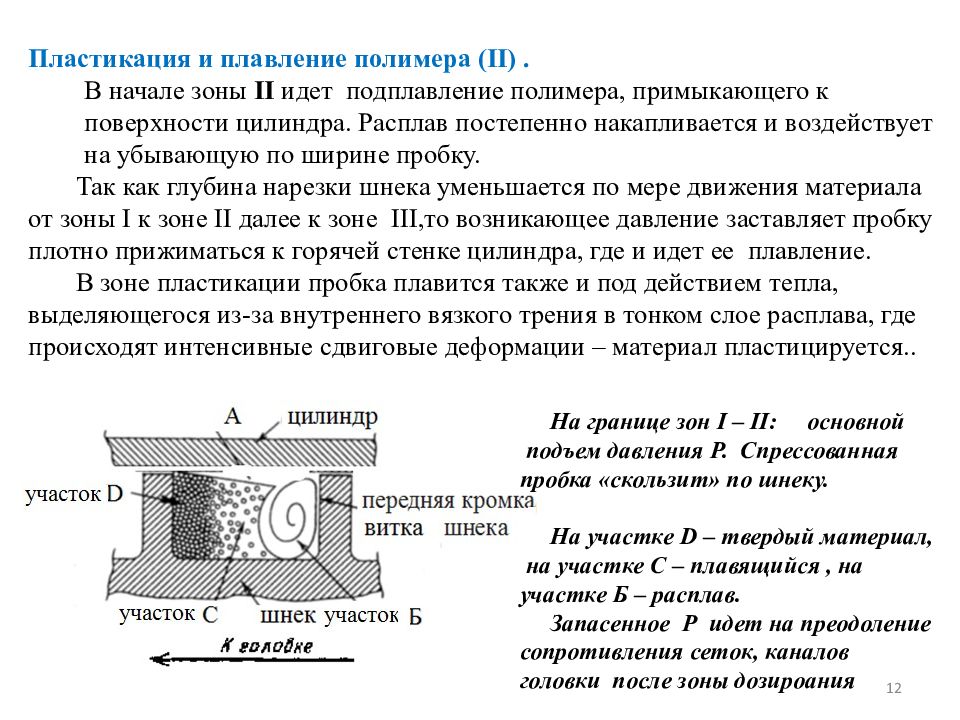

12 Пластикация и плавление полимера ( II). В начале зоны II идет подплавление полимера, примыкающего к поверхности цилиндра. Расплав постепенно накапливается и воздействует на убывающую по ширине пробку. Так как глубина нарезки шнека уменьшается по мере движения материала от зоны I к зоне II далее к зоне III,то возникающее давление заставляет пробку плотно прижиматься к горячей стенке цилиндра, где и идет ее плавление. В зоне пластикации пробка плавится также и под действием тепла, выделяющегося из-за внутреннего вязкого трения в тонком слое расплава, где происходят интенсивные сдвиговые деформации – материал пластицируется.. На границе зон I – II : основной подъем давления Р. Спрессованная пробка «скользит» по шнеку. На участке D – твердый материал, на участке C – плавящийся, на участке Б – расплав. Запасенное Р идет на преодоление сопротивления сеток, каналов головки после зоны дозироания

Слайд 13

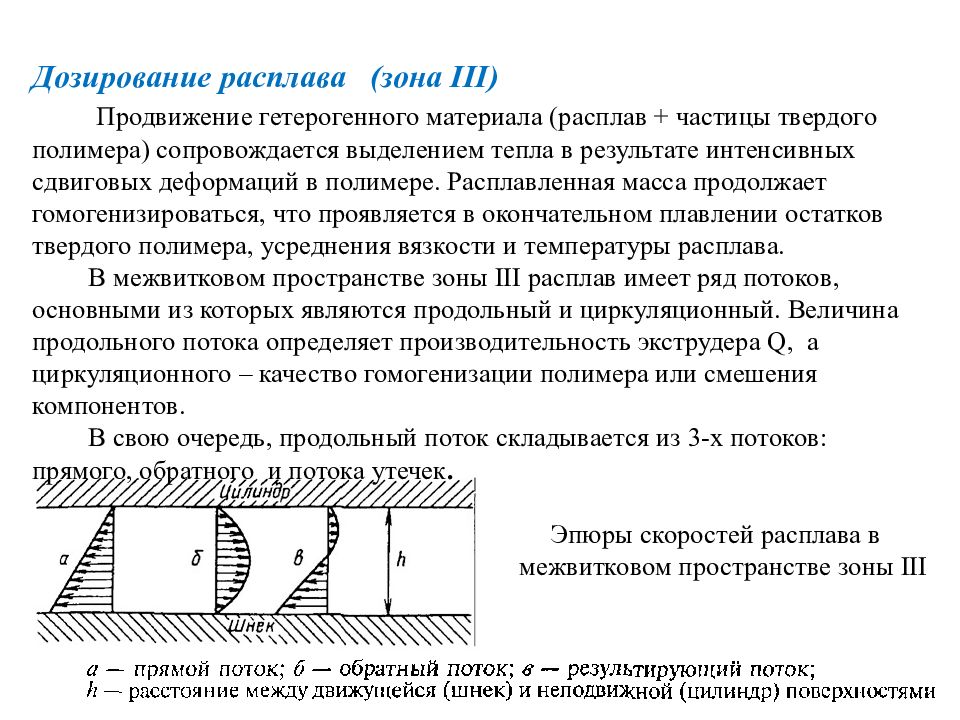

13 Дозирование расплава (зона III ) Продвижение гетерогенного материала (расплав + частицы твердого полимера) сопровождается выделением тепла в результате интенсивных сдвиговых деформаций в полимере. Расплавленная масса продолжает гомогенизироваться, что проявляется в окончательном плавлении остатков твердого полимера, усреднения вязкости и температуры расплава. В межвитковом пространстве зоны III расплав имеет ряд потоков, основными из которых являются продольный и циркуляционный. Величина продольного потока определяет производительность экструдера Q, а циркуляционного – качество гомогенизации полимера или смешения компонентов. В свою очередь, продольный поток складывается из 3-х потоков: прямого, обратного и потока утечек. Эпюры скоростей расплава в межвитковом пространстве зоны III

Слайд 14

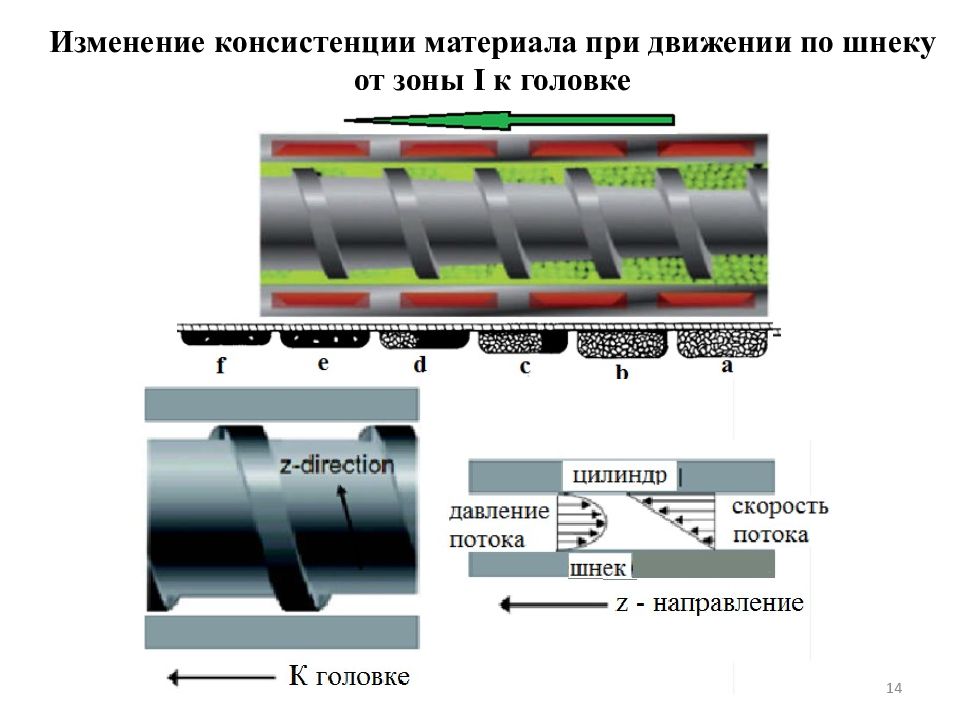

14 Изменение консистенции материала при движении по шнеку от зоны I к головке

Слайд 15

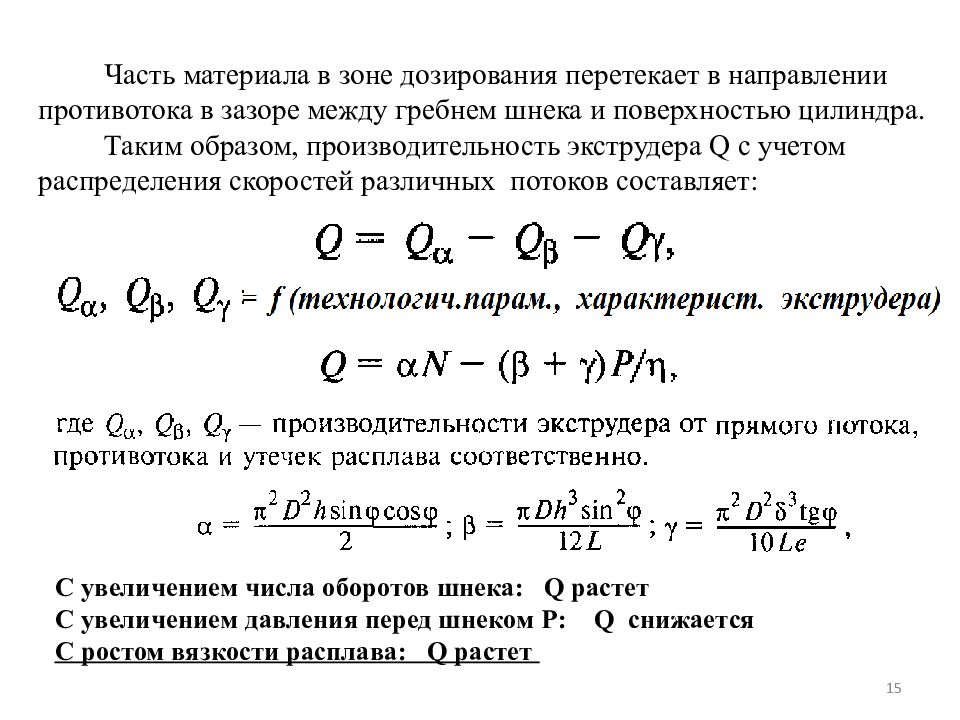

15 Часть материала в зоне дозирования перетекает в направлении противотока в зазоре между гребнем шнека и поверхностью цилиндра. Таким образом, производительность экструдера Q с учетом распределения скоростей различных потоков составляет: С увеличением числа оборотов шнека: Q растет С увеличением давления перед шнеком Р: Q снижается С ростом вязкости расплава: Q растет

Слайд 16

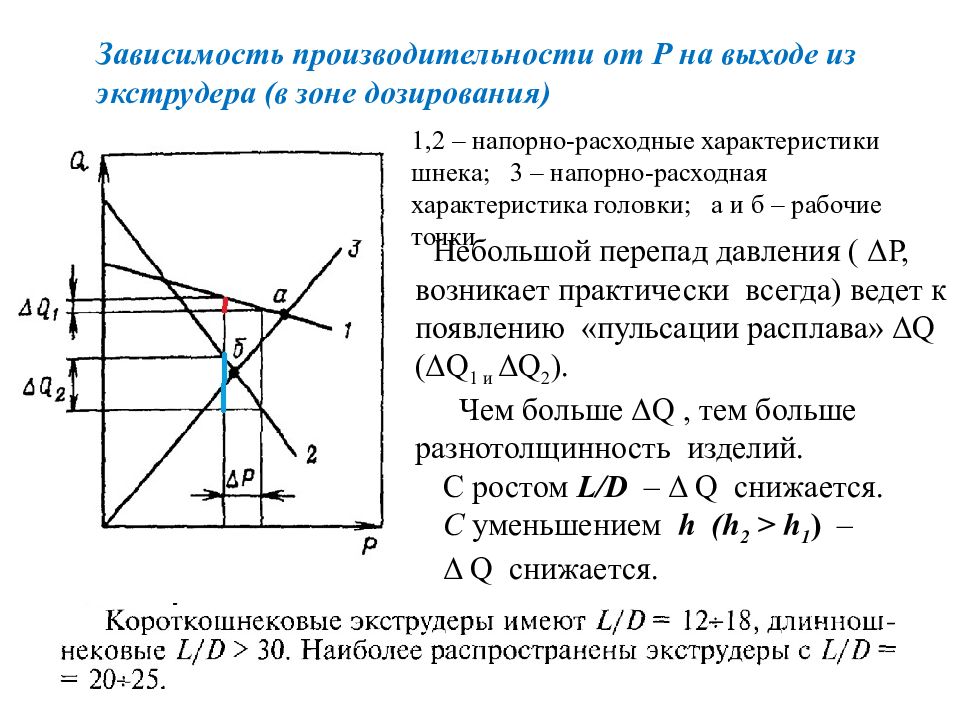

16 Зависимость производительности от Р на выходе из экструдера (в зоне дозирования) 1,2 – напорно-расходные характеристики шнека; 3 – напорно-расходная характеристика головки; а и б – рабочие точки Небольшой перепад давления ( ΔР, возникает практически всегда) ведет к появлению «пульсации расплава» Δ Q (Δ Q 1 и Δ Q 2 ). Чем больше Δ Q, тем больше разнотолщинность изделий. С ростом L/D – Δ Q снижается. С уменьшением h ( h 2 > h 1 ) – Δ Q снижается.

Слайд 17

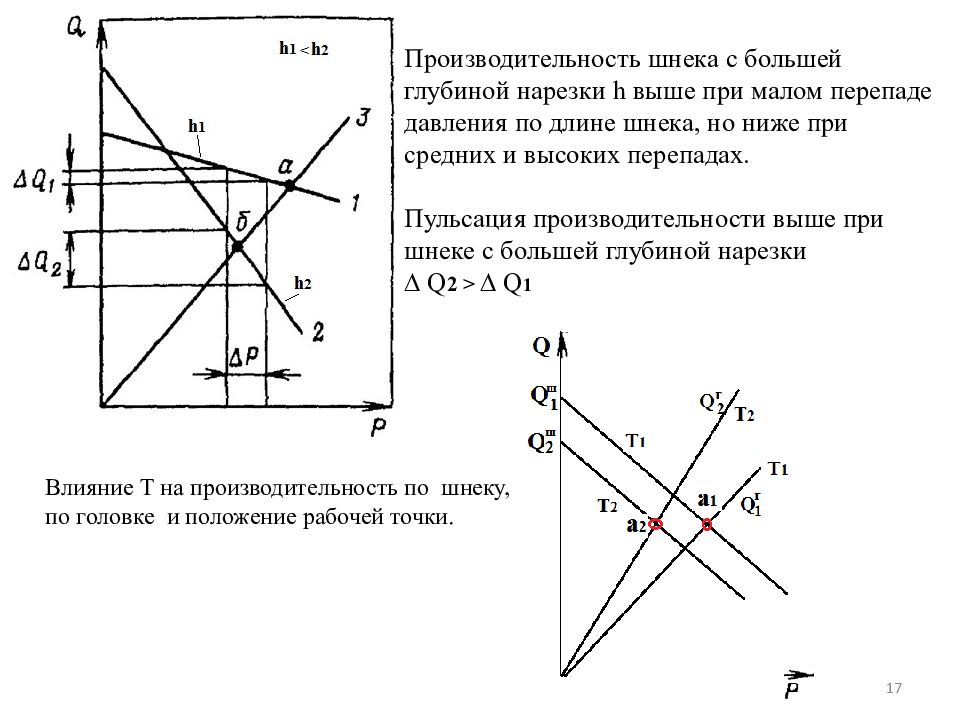

17 Производительность шнека с большей глубиной нарезки h выше при малом перепаде давления по длине шнека, но ниже при средних и высоких перепадах. Пульсация производительности выше при шнеке с большей глубиной нарезки ∆ Q 2 > ∆ Q 1 Влияние Т на производительность по шнеку, по головке и положение рабочей точки.

Слайд 18

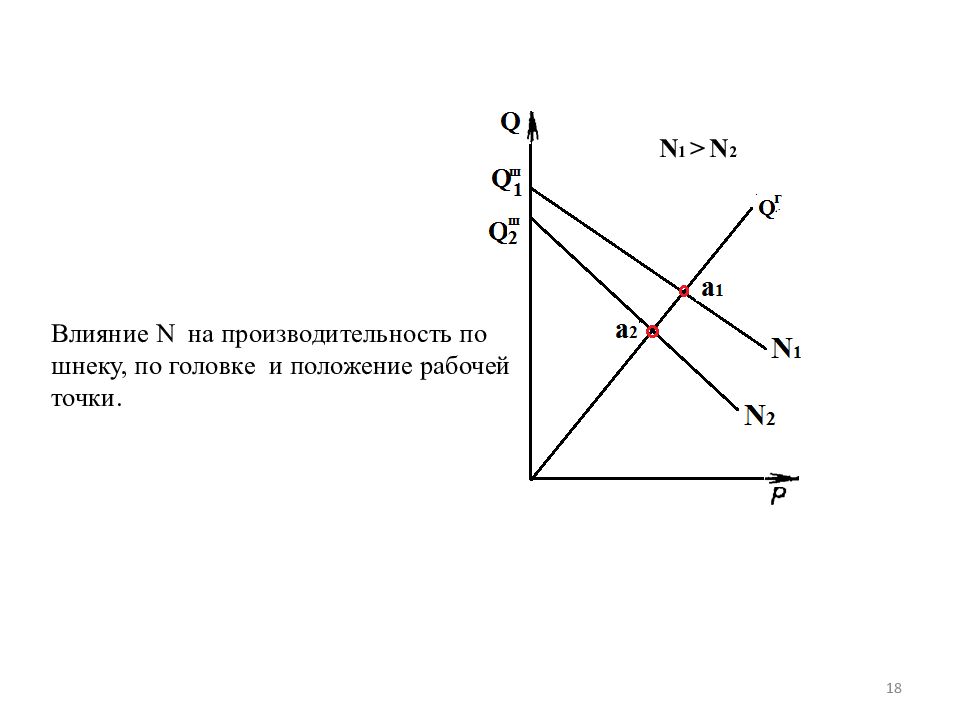

18 Влияние N на производительность по шнеку, по головке и положение рабочей точки. N 1 > N 2

Слайд 20

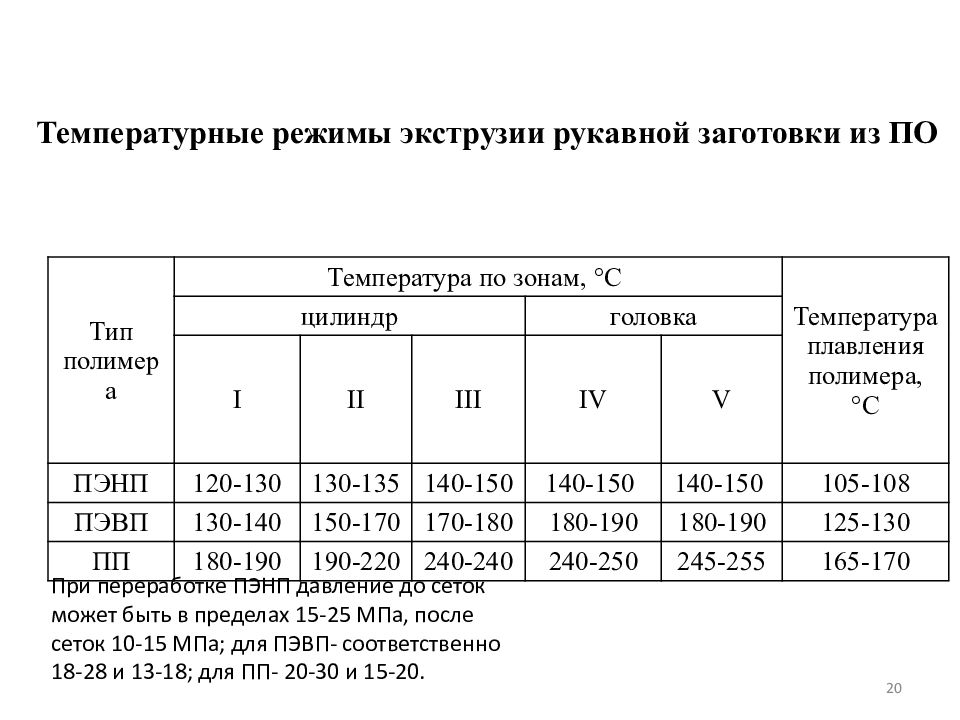

20 Тип полимера Температура по зонам, °С Температура плавления полимера, °С цилиндр головка I II III IV V ПЭНП 120-130 130-135 140-150 140-150 140-150 105-108 ПЭВП 130-140 150-170 170-180 180-190 180-190 125-130 ПП 180-190 190-220 240-240 240-250 245-255 165-170 Температурные режимы экструзии рукавной заготовки из ПО При переработке ПЭНП давление до сеток может быть в пределах 15-25 МПа, после сеток 10-15 МПа; для ПЭВП- соответственно 18-28 и 13-18; для ПП- 20-30 и 15-20.

Слайд 22

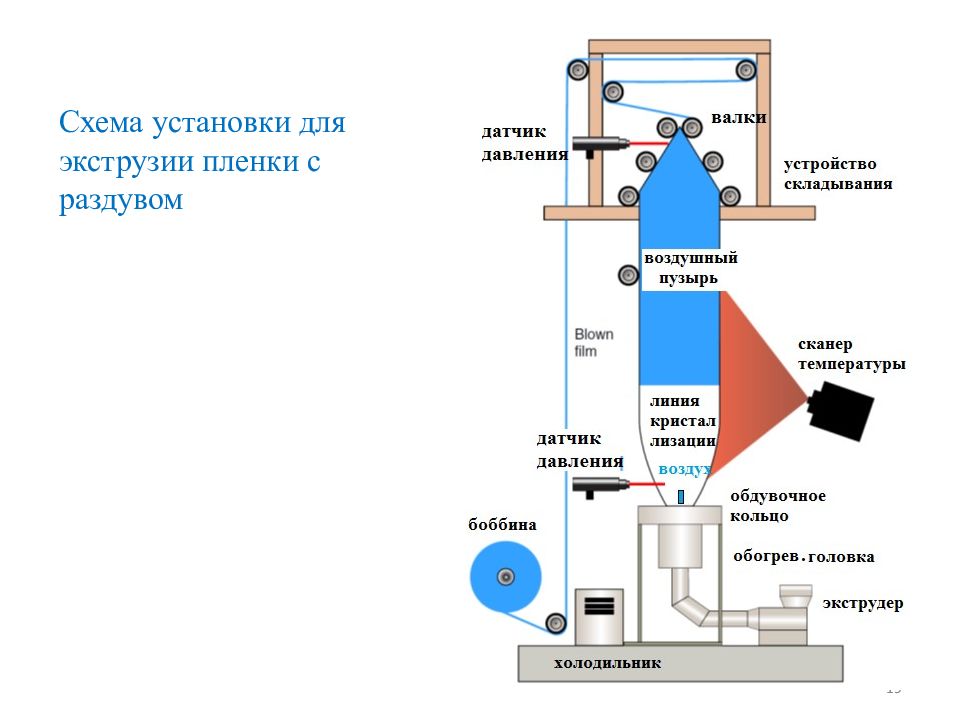

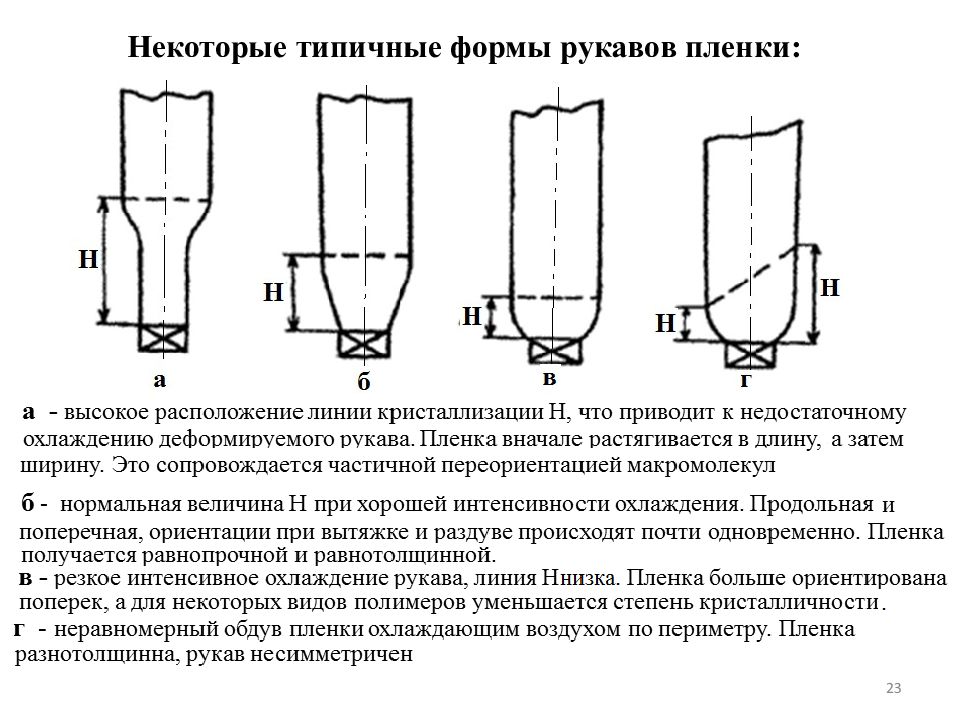

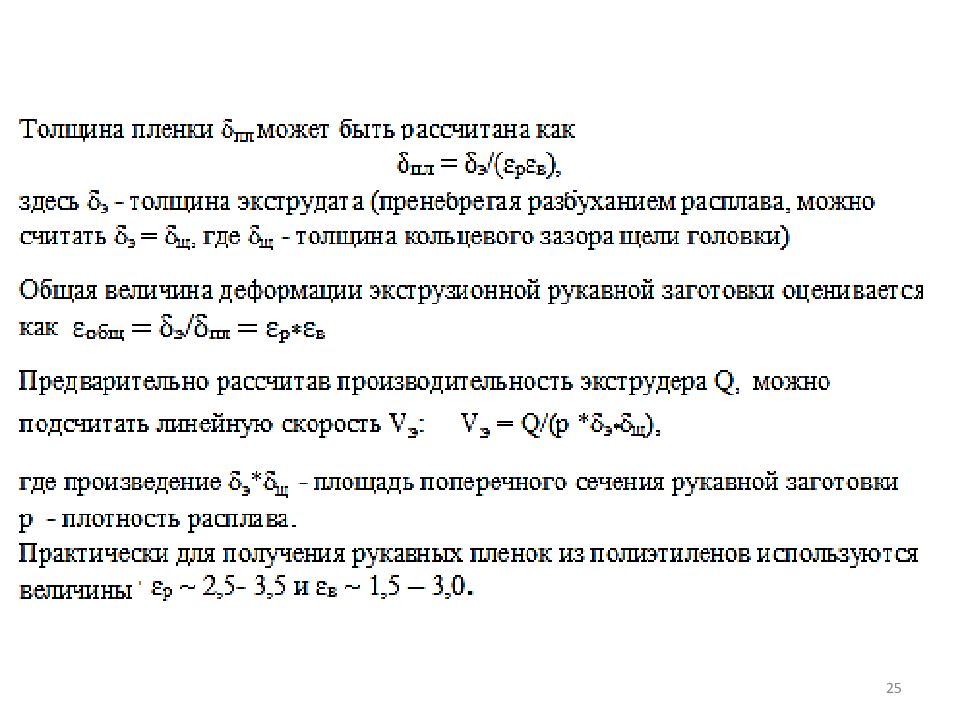

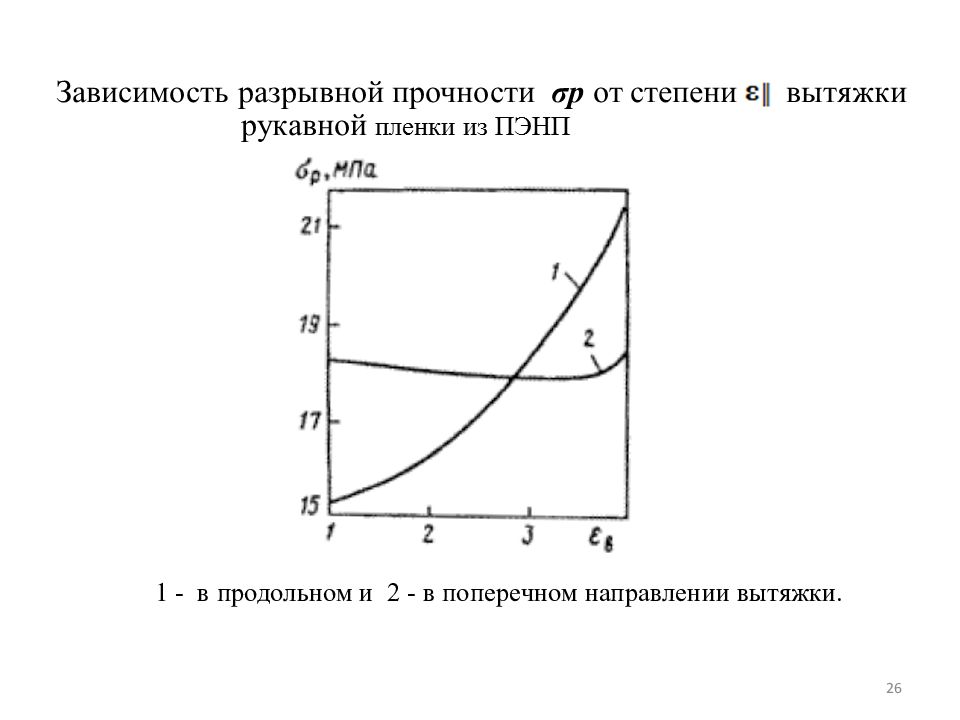

22 Раздув, вытяжка и охлаждение заготовки-рукава. Выходящая под небольшим давлением с определенной скоростью Vэ экструзионная трубчатая заготовка подвергается охлаждению воздухом через кольцо и в большинстве случаев вытягивается по длине – тянущими валками и раздувается по ширине воздухом, подаваемым внутрь рукава. Поэтому рукав должен обладать максимальной деформационной способностью, которая достигается за счет применения полимера с меньшим ПТР. Процесс деформирования рукава происходит в интервале между головкой и линией затвердевания, а охлаждение продолжается вплоть до сжатия пленки тянущими валками. Степень раздува ε р = D рукава / d головки; Степень вытяжки ε в = скорость приемных валков / линейная скорость экструзии

Слайд 24

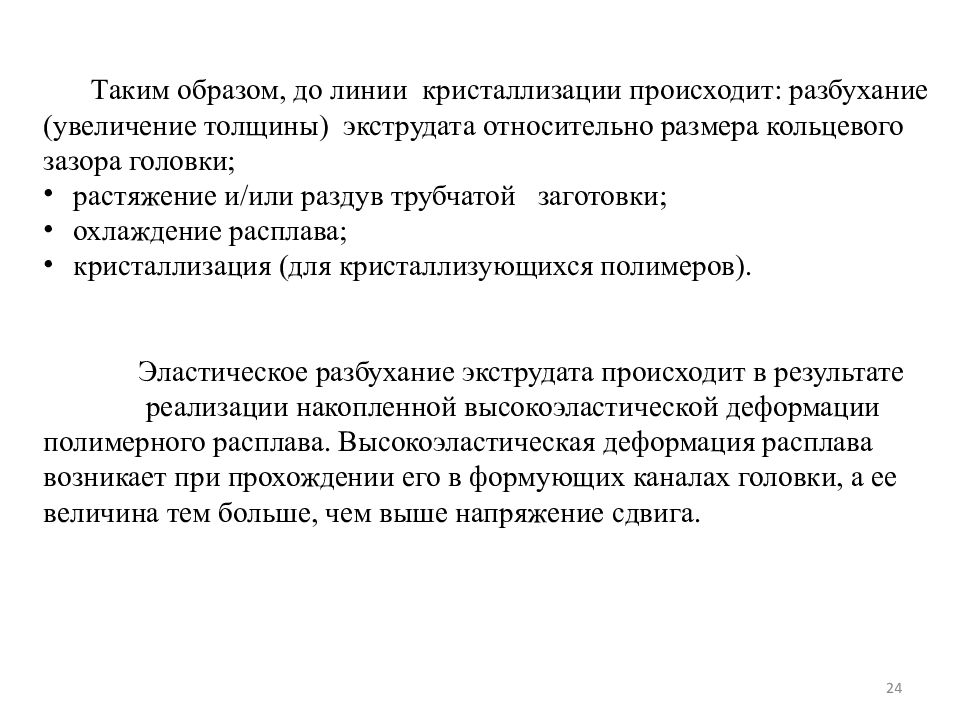

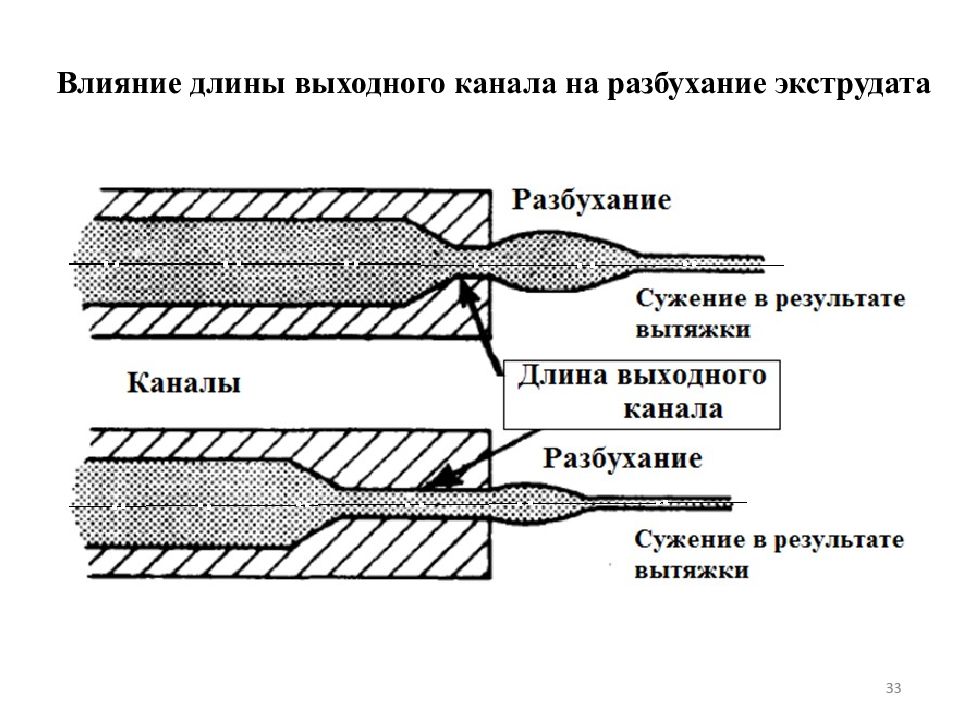

24 Таким образом, до линии кристаллизации происходит: разбухание (увеличение толщины) экструдата относительно размера кольцевого зазора головки; растяжение и/или раздув трубчатой заготовки; охлаждение расплава; кристаллизация (для кристаллизующихся полимеров). Эластическое разбухание экструдата происходит в результате реализации накопленной высокоэластической деформации полимерного расплава. Высокоэластическая деформация расплава возникает при прохождении его в формующих каналах головки, а ее величина тем больше, чем выше напряжение сдвига.

Слайд 27

27 Схемы конструкций соэкструзионных головок а - для 2-х слойных пленок структуры АВ б - для 2-х слойных пленок структуры АВС, где С – адгезив в - для 3-х слойных пленок структуры АВА или АБС г - для 4-х слойных пленок структуры АБС D д - 5-и слойных пленок структуры АВСВА ( из 3-х компонентов) или АВСВ D (из 4-х компонентов

Слайд 28

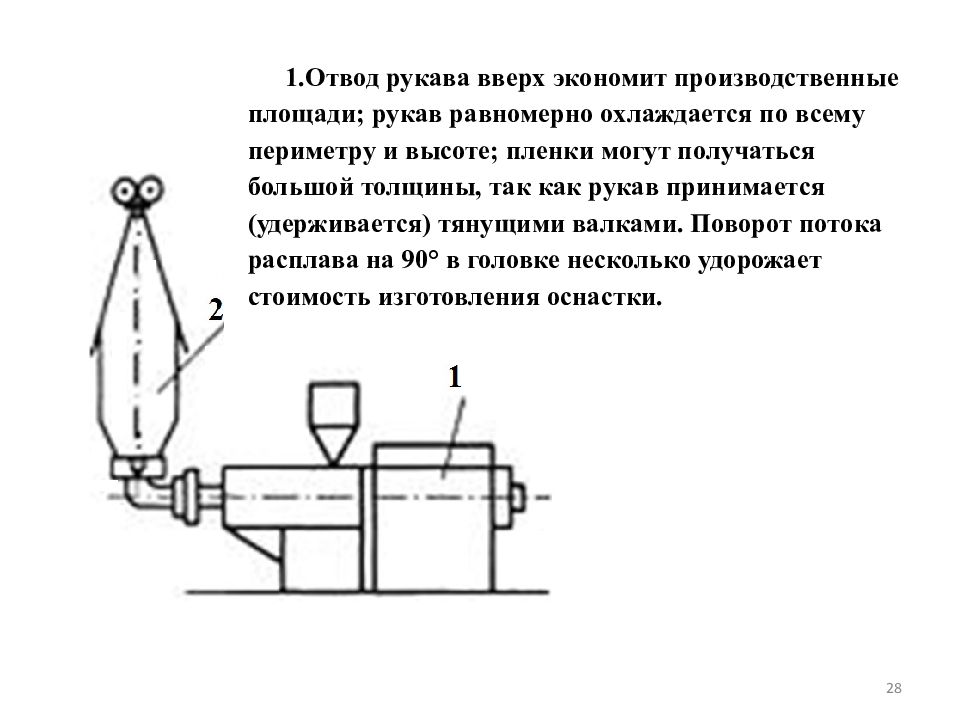

28 1.Отвод рукава вверх экономит производственные площади; рукав равномерно охлаждается по всему периметру и высоте; пленки могут получаться большой толщины, так как рукав принимается (удерживается) тянущими валками. Поворот потока расплава на 90° в головке несколько удорожает стоимость изготовления оснастки.

Слайд 29

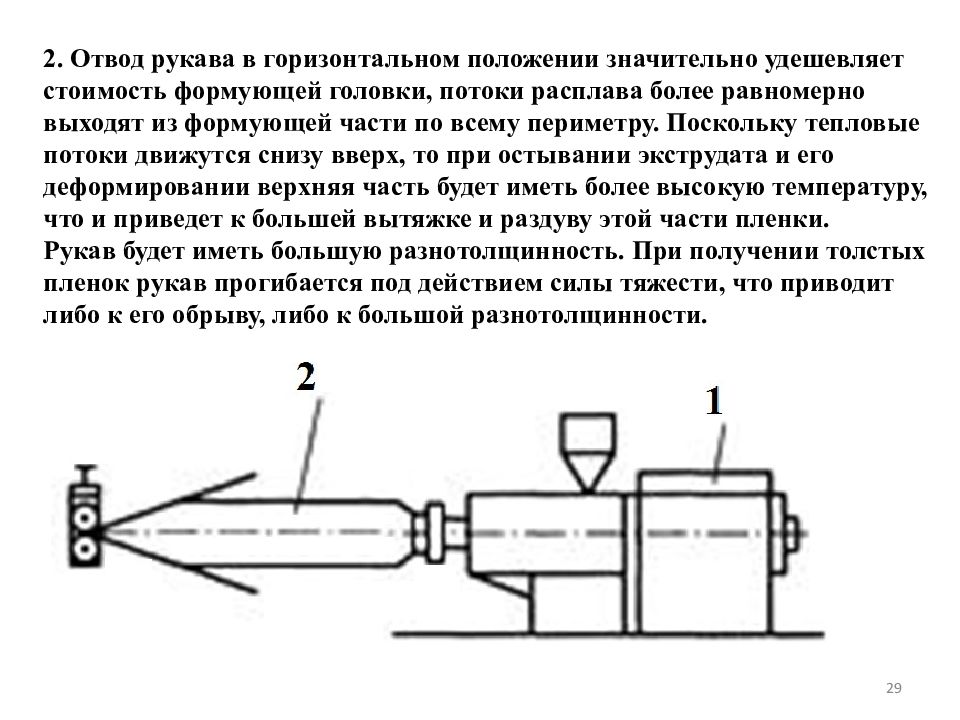

29 2. Отвод рукава в горизонтальном положении значительно удешевляет стоимость формующей головки, потоки расплава более равномерно выходят из формующей части по всему периметру. Поскольку тепловые потоки движутся снизу вверх, то при остывании экструдата и его деформировании верхняя часть будет иметь более высокую температуру, что и приведет к большей вытяжке и раздуву этой части пленки. Рукав будет иметь большую разнотолщинность. При получении толстых пленок рукав прогибается под действием силы тяжести, что приводит либо к его обрыву, либо к большой разнотолщинности.

Слайд 30

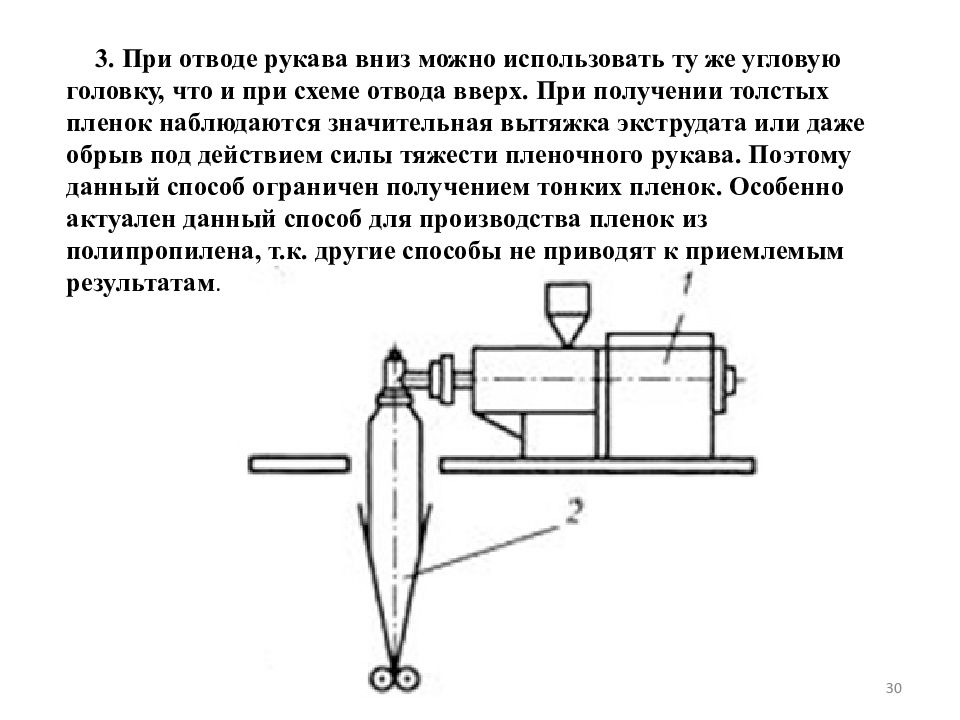

30 3. При отводе рукава вниз можно использовать ту же угловую головку, что и при схеме отвода вверх. При получении толстых пленок наблюдаются значительная вытяжка экструдата или даже обрыв под действием силы тяжести пленочного рукава. Поэтому данный способ ограничен получением тонких пленок. Особенно актуален данный способ для производства пленок из полипропилена, т.к. другие способы не приводят к приемлемым результатам.

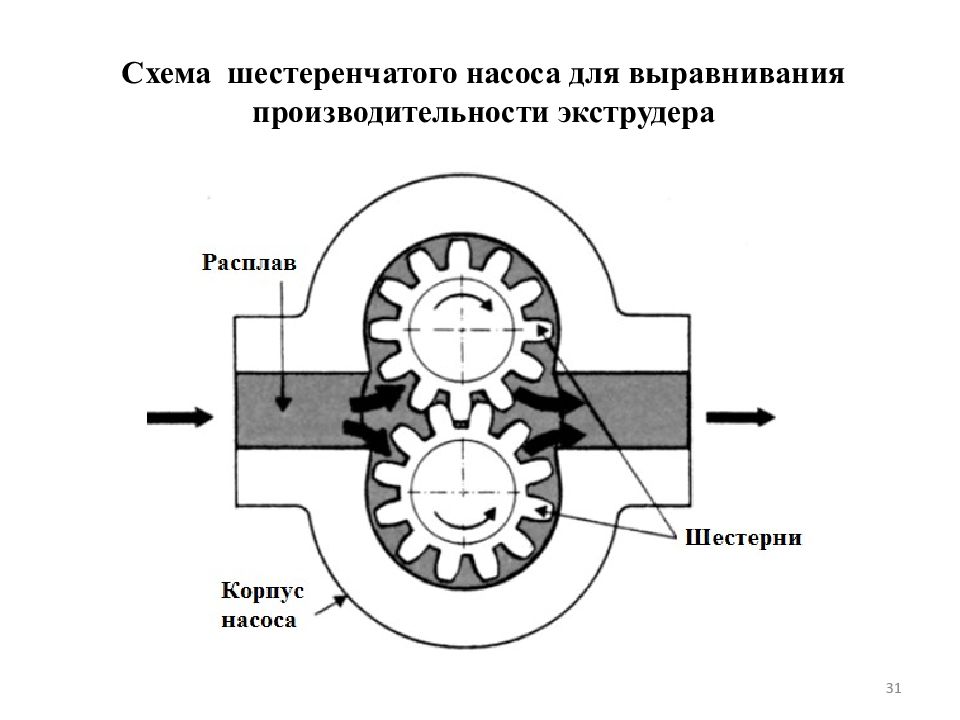

Слайд 31

31 Схема шестеренчатого насоса для выравнивания производительности экструдера

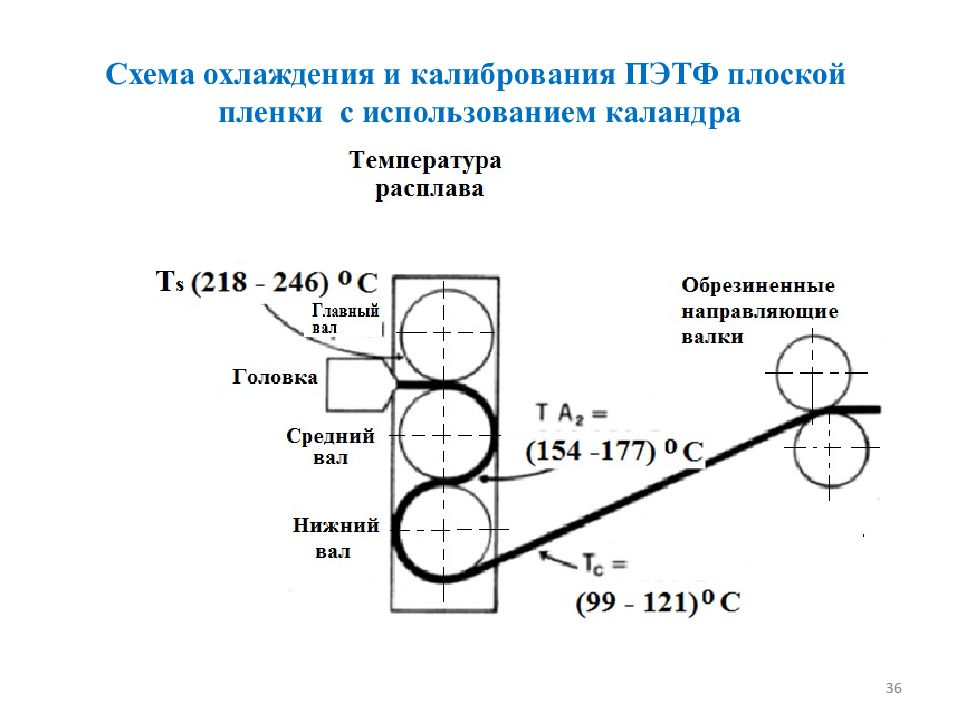

Слайд 36

36 Схема охлаждения и калибрования ПЭТФ плоской пленки с использованием каландра