Первый слайд презентации

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ СРЕДНЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ ТУЛЬСКОЙ ОБЛАСТИ «КИРЕЕВСКИЙ ПОЛИТЕХНИЧЕСКИЙ ТЕХНИКУМ» Тема работы ВКР: «Технология изготовления крышки» Подготовил: Родак В. г. Киреевск, 2016 г.

Слайд 2

ВВЕДЕНИЕ История развития сварки в России Первые способы сварки возникли у истоков цивилизации и связаны с началом использования и обработки металлов. Известны древнейшие образцы сварки, выполненные в VIII-VII тысячелетиях до н.э. Кузнечная сварка и пайка были ведущими процессами сварочной техники вплоть до конца ХIХ в., когда начался совершенно новый, современный период развития сварки. В 1802 году русский физик и электротехник В.В. Петров открыл явление дугового разряда. В 1882 г Н.Н. Бенардос. изобрел способ дуговой сварки с примененприменением угольного электрода. В последующие годы им были разработаны способы сверки дугой, горящей между двумя или несколькими электродами; сварки в атмосфере защитного газа; контактной точечной электросварки с помощью клещей; создан ряд конструкций сварочных автоматов. Автором метода дуговой сварки плавящимся металлическим электродом, наиболее распространенного в настоящее время, является Н.Г. Славянов,. Разработанные им способы сварки явились основой современных методов электрической сварки металлов.

Слайд 3

Внедрение сварки в производство проходило очень интенсивно, так в России с 1890 по 1892 года было по их технологии отремонтировано с высоким качеством 1631 изделие, общим весом свыше 17 тыс. пудов. 1929 году Е.О. Патон организовал сначала лабораторию, а позднее первый в мире институт электросварки. Им было разработано и предложено много новых и эффективных технологических процессов электросварки. В годы войны в короткий срок под его руководством были разработаны технология и автоматические стенды для сварки под слоем флюса башен и корпусов танков, самоходных орудий, авиабомб. Сейчас сварка является основным способом соединения деталей при изготовлении металлоконструкций. Широко применяется сварка в комплексе с литьем, штамповкой и специальным прокатом отдельных элементов заготовок изделий, почти полностью вытеснив сложные и дорогие цельнолитые и цельноштампованные заготовки

Слайд 4

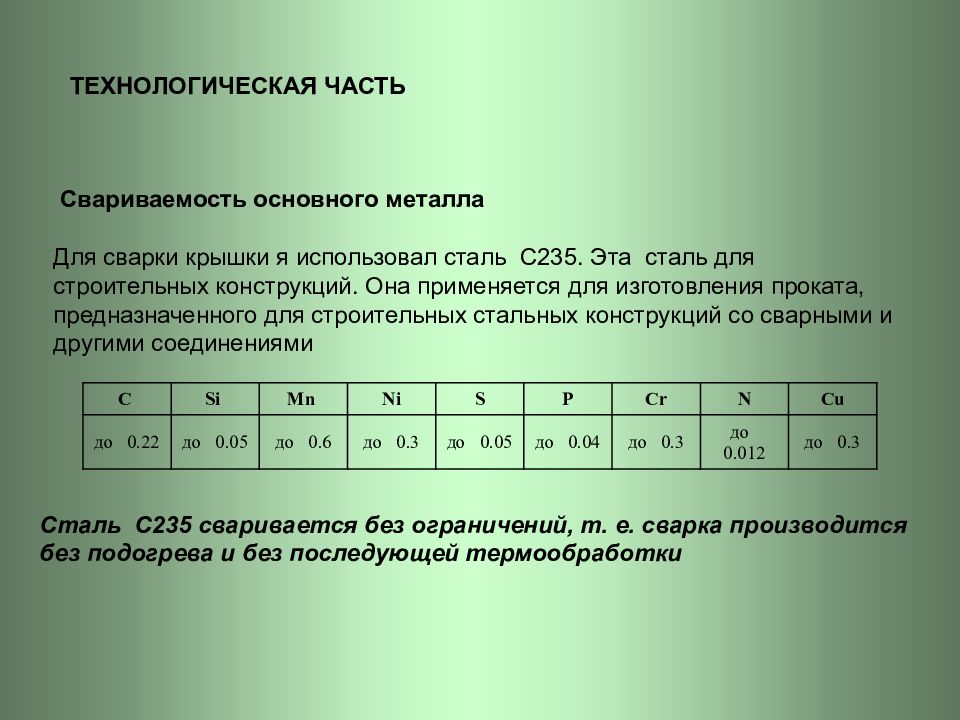

Свариваемость основного металла Для сварки крышки я использовал сталь С235. Эта сталь для строительных конструкций. Она применяется для изготовления проката, предназначенного для строительных стальных конструкций со сварными и другими соединениями C Si Mn Ni S P Cr N Cu до 0.22 до 0.05 до 0.6 до 0.3 до 0.05 до 0.04 до 0.3 до 0.012 до 0.3 Сталь С235 сваривается без ограничений, т. е. сварка производится без подогрева и без последующей термообработки ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

Слайд 5

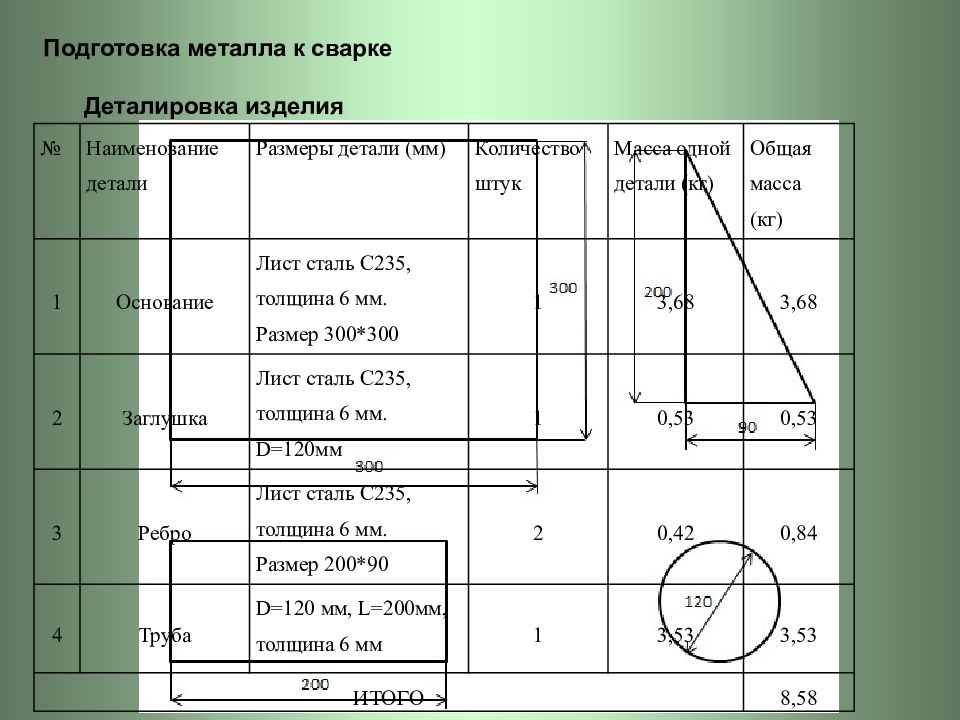

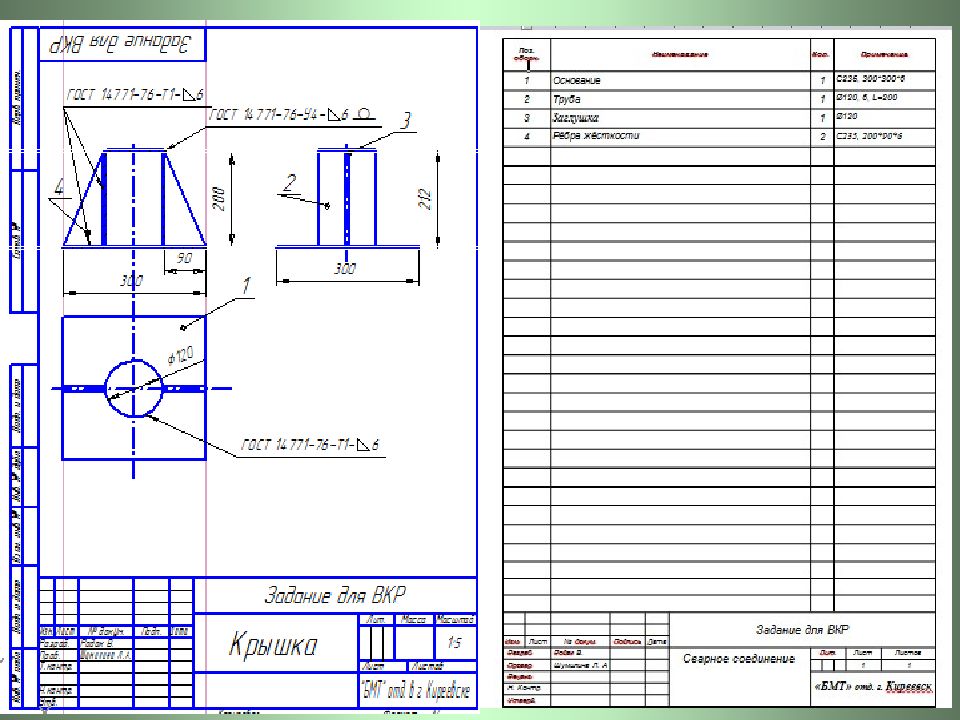

Подготовка металла к сварке Деталировка изделия № Наименование детали Размеры детали ( мм) Количество штук Масса одной детали (кг) Общая масса (кг) 1 Основание Лист сталь С235, толщина 6 мм. Размер 300*300 1 3,68 3,68 2 Заглушка Лист сталь С235, толщина 6 мм. D=120 мм 1 0,53 0,53 3 Ребро Лист сталь С235, толщина 6 мм. Размер 200*90 2 0,42 0,84 4 Труба D =120 мм, L =200мм, толщина 6 мм 1 3,53 3,53 ИТОГО 8,58

Слайд 6

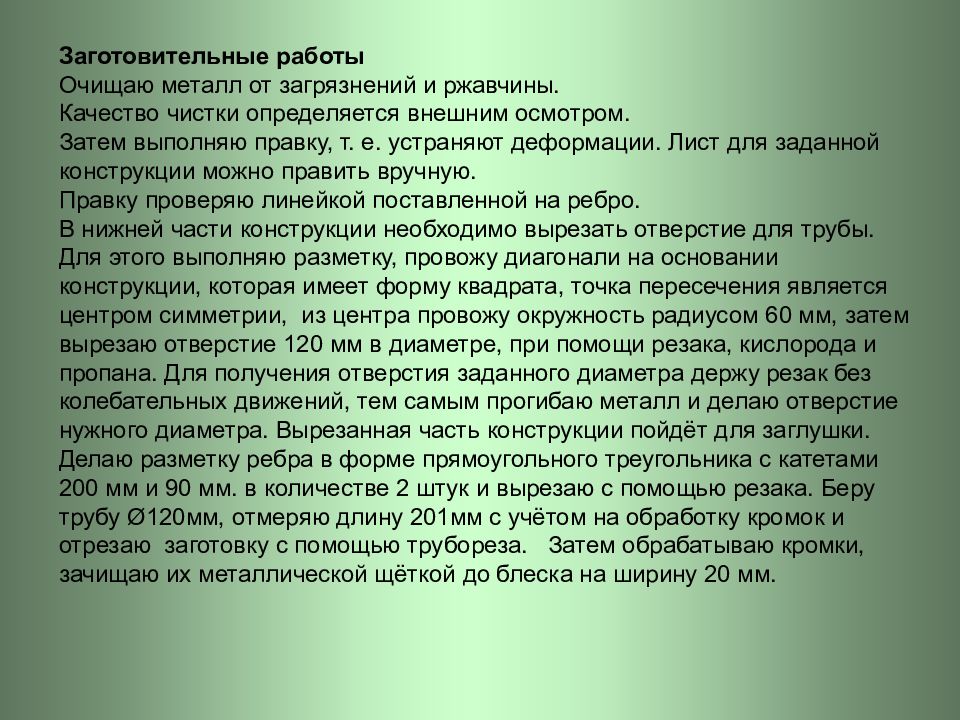

Заготовительные работы Очищаю металл от загрязнений и ржавчины. Качество чистки определяется внешним осмотром. Затем выполняю правку, т. е. устраняют деформации. Лист для заданной конструкции можно править вручную. Правку проверяю линейкой поставленной на ребро. В нижней части конструкции необходимо вырезать отверстие для трубы. Для этого выполняю разметку, провожу диагонали на основании конструкции, которая имеет форму квадрата, точка пересечения является центром симметрии, из центра провожу окружность радиусом 60 мм, затем вырезаю отверстие 120 мм в диаметре, при помощи резака, кислорода и пропана. Для получения отверстия заданного диаметра держу резак без колебательных движений, тем самым прогибаю металл и делаю отверстие нужного диаметра. Вырезанная часть конструкции пойдёт для заглушки. Делаю разметку ребра в форме прямоугольного треугольника с катетами 200 мм и 90 мм. в количестве 2 штук и вырезаю с помощью резака. Беру трубу Ø120мм, отмеряю длину 201мм с учётом на обработку кромок и отрезаю заготовку с помощью трубореза. Затем обрабатываю кромки, зачищаю их металлической щёткой до блеска на ширину 20 мм.

Слайд 7

Сборка изделия Сборку выполняю на столе. На основание, в предварительно вырезанное отверстие устанавливаю трубу, прихватываю её с 4-х сторон, на трубу ставлю заглушку и прихватываю её с 2-х сторон. С помощью инструментов и приспособлений для сборки устанавливаю рёбра жёсткости на поверхность основания к трубе с двух сторон. Делаю прихватки между основанием и рёбрами жёсткости, затем две прихватки между трубой и рёбрами жёсткости. Прихватки, перед сваркой зачищаю до металлического блеска и тщательно проверяю, нет ли трещин и других дефектов.

Слайд 8

Контроль качества сборки изделия Контроль сборки изделия выполняют повторными измерениями линейкой, точность углов проверяют угольником. Места прихваток зачищают щеткой. Если «хватки» имеют дефект, то их вырезают и делают новые

Слайд 9

Выбор источника питания Сварку буду выполнять механизированным способом сварки. Механизированная дуговая сварка плавящимся электродом в среде защитного газа - это разновидность электрической дуговой сварки, при которой электродная проволока подается автоматически с постоянной скоростью, а сварочная горелка перемещается вдоль шва вручную. При этом дуга, вылет электродной проволоки, ванна расплавленного металла и ее застывающая часть защищены от воздействия окружающего воздуха защитным газом, подаваемым в зону сварки. В качестве источника питания используются сварочные выпрямители, которые должны иметь жесткую или пологопадающую внешнюю вольт-амперную характеристику. Такая характеристика обеспечивает автоматическое восстановление заданной длины дуги при ее нарушениях, например, из-за колебаний руки сварщика

Слайд 10

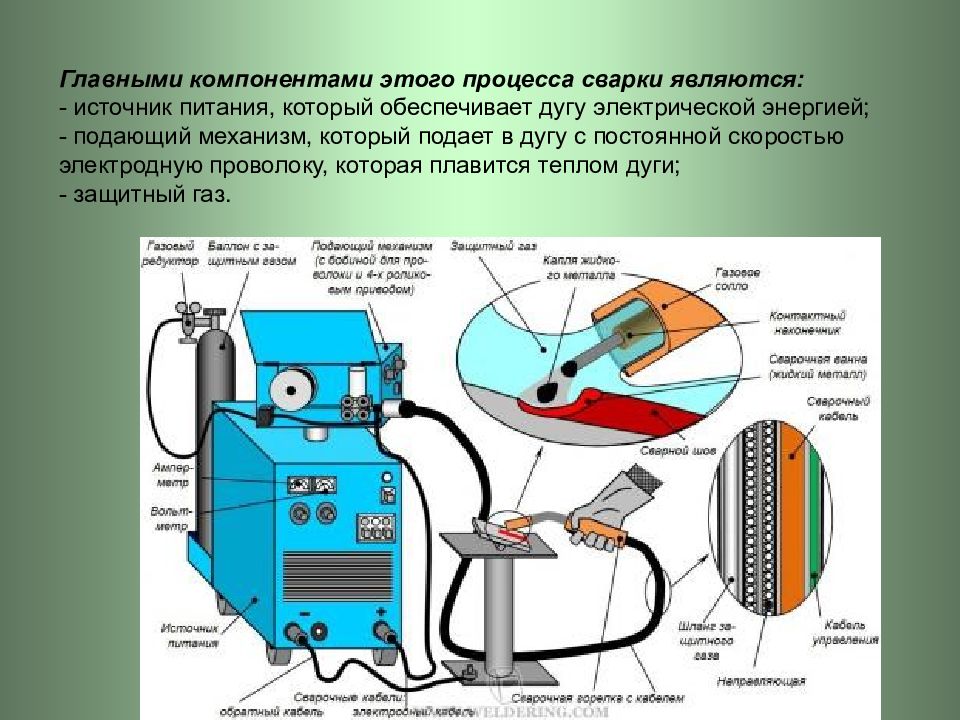

Главными компонентами этого процесса сварки являются: - источник питания, который обеспечивает дугу электрической энергией; - подающий механизм, который подает в дугу с постоянной скоростью электродную проволоку, которая плавится теплом дуги; - защитный газ.

Слайд 11

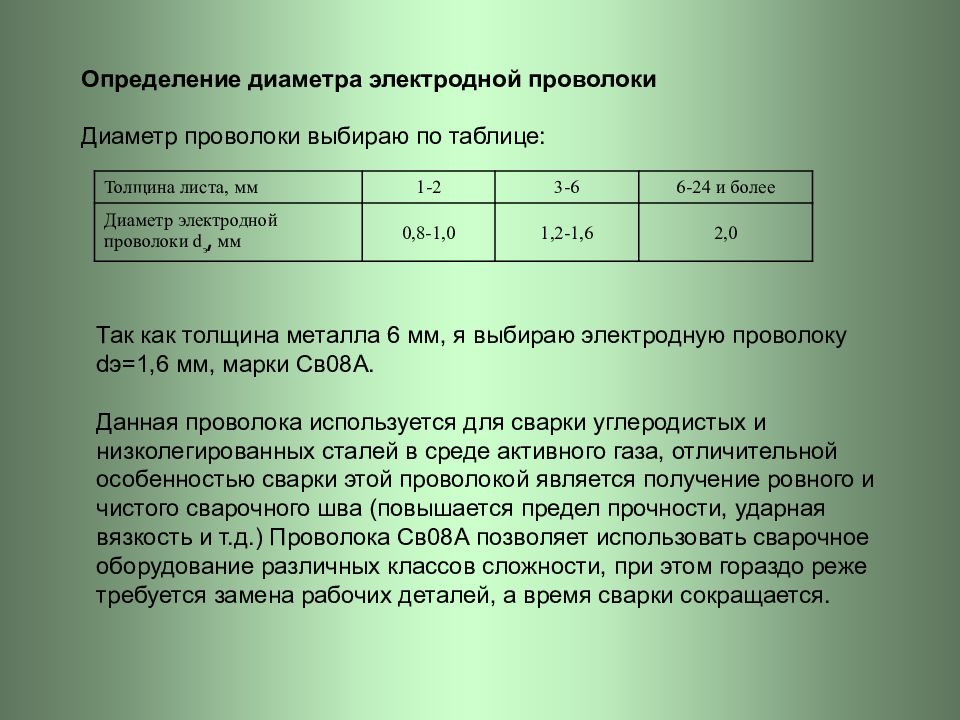

Определение диаметра электродной проволоки Диаметр проволоки выбираю по таблице: Толщина листа, мм 1-2 3-6 6-24 и более Диаметр электродной проволоки d э, мм 0,8-1,0 1,2-1,6 2,0 Так как толщина металла 6 мм, я выбираю электродную проволоку d э=1,6 мм, марки Св08А. Данная проволока используется для сварки углеродистых и низколегированных сталей в среде активного газа, отличительной особенностью сварки этой проволокой является получение ровного и чистого сварочного шва (повышается предел прочности, ударная вязкость и т.д.) Проволока Св08А позволяет использовать сварочное оборудование различных классов сложности, при этом гораздо реже требуется замена рабочих деталей, а время сварки сокращается.

Слайд 12

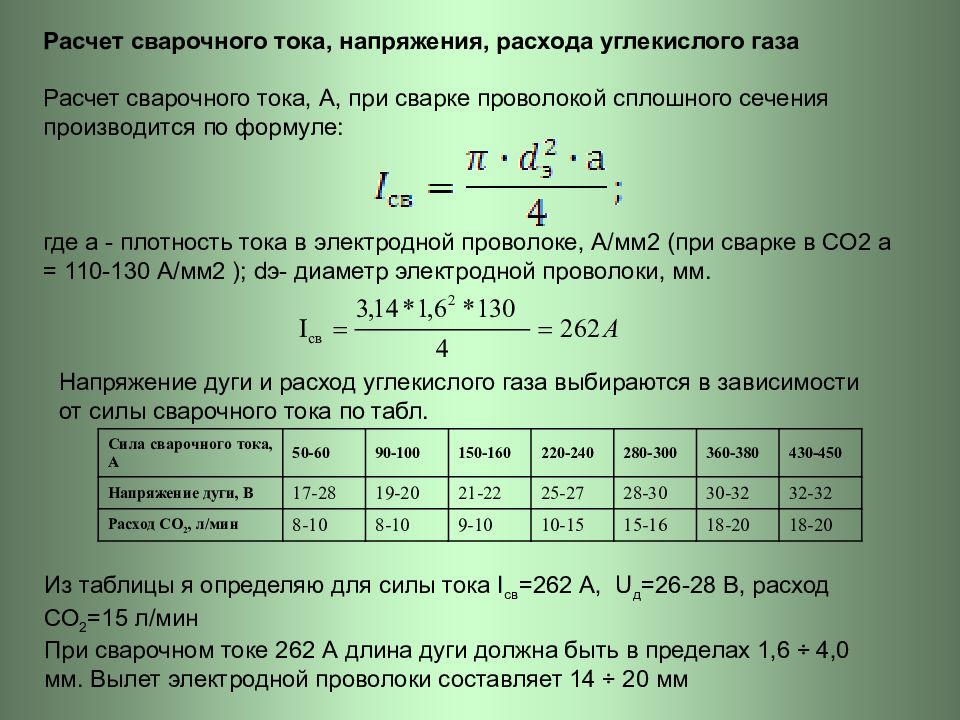

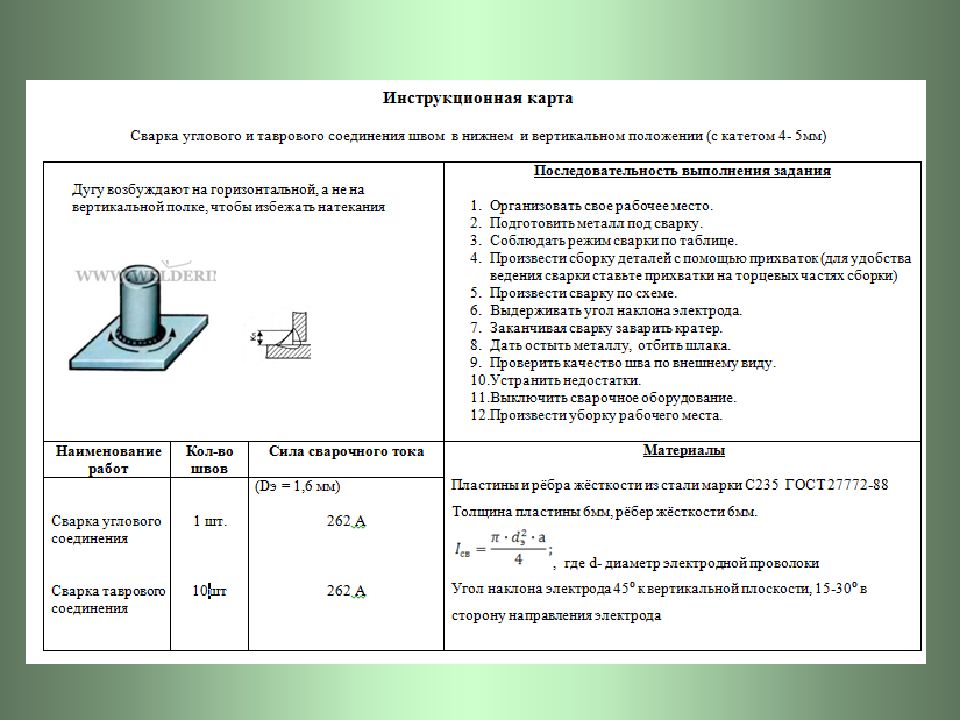

Расчет сварочного тока, напряжения, расхода углекислого газа Расчет сварочного тока, А, при сварке проволокой сплошного сечения производится по формуле: где а - плотность тока в электродной проволоке, А/мм2 (при сварке в СО2 а = 110-130 А/мм2 ); d э- диаметр электродной проволоки, мм. Напряжение дуги и расход углекислого газа выбираются в зависимости от силы сварочного тока по табл. Сила сварочного тока, А 50 - 60 90 - 100 150 - 160 220 - 240 280 - 300 360 - 380 430 - 450 Напряжение дуги, В 17 - 28 19 - 20 21 - 22 25 - 27 28 - 30 30 - 32 32 - 32 Расход СО 2, л/мин 8 - 10 8 - 10 9 - 10 10 - 15 15 - 16 18-20 18-20 Из таблицы я определяю для силы тока I св =262 А, U д =26-28 В, расход СО 2 =15 л/мин При сварочном токе 262 А длина дуги должна быть в пределах 1,6 ÷ 4,0 мм. Вылет электродной проволоки составляет 14 ÷ 20 мм

Слайд 13

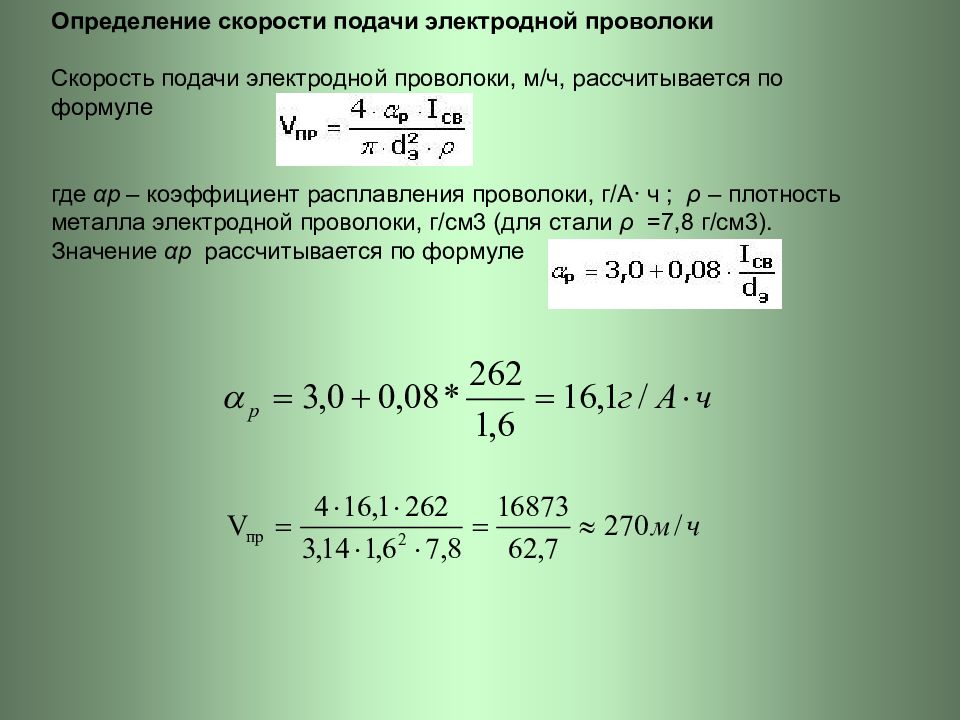

Определение скорости подачи электродной проволоки Скорость подачи электродной проволоки, м/ч, рассчитывается по формуле где αр – коэффициент расплавления проволоки, г/А· ч ; ρ – плотность металла электродной проволоки, г/см3 (для стали ρ =7,8 г/см3). Значение αр рассчитывается по формуле

Слайд 14

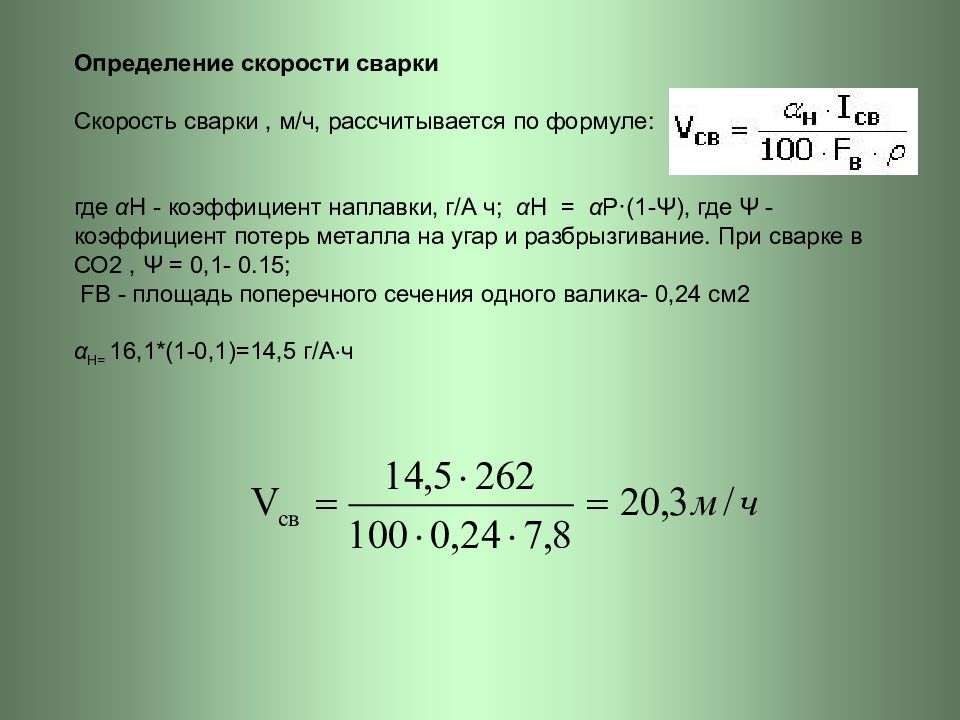

Определение скорости сварки Скорость сварки, м/ч, рассчитывается по формуле: где α Н - коэффициент наплавки, г/А ч; α Н = α Р·(1-Ψ), где Ψ - коэффициент потерь металла на угар и разбрызгивание. При сварке в СО2, Ψ = 0,1- 0.15; FB - площадь поперечного сечения одного валика- 0,24 см2 α Н= 16,1*(1-0,1)=14,5 г/А ч

Слайд 15

Определение массы наплавленного металла Масса наплавленного металла, г, сварке рассчитывается по следующим формулам: при сварке G н= F св L · ρ ; где L – длина шва, см; ρ – плотность наплавленного металла (для стали ρ =7,8 г/см3); V Н - объем наплавленного металла, см3. L =1334 мм G н =0,24*133*7,8= 250 гр.

Слайд 16

Определение времени горения дуги Время горения дуги, ч, определяется по формуле:

Слайд 17

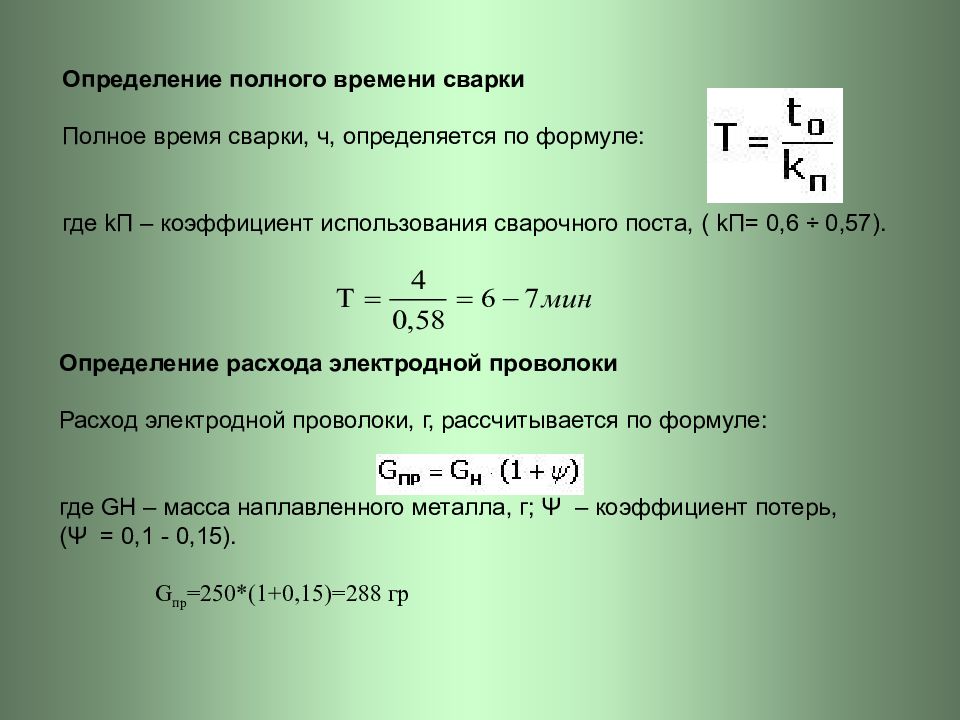

Определение полного времени сварки Полное время сварки, ч, определяется по формуле: где k П – коэффициент использования сварочного поста, ( k П= 0,6 ÷ 0,57). Определение расхода электродной проволоки Расход электродной проволоки, г, рассчитывается по формуле: где GH – масса наплавленного металла, г; Ψ – коэффициент потерь, (Ψ = 0,1 - 0,15). G пр =250*(1+0,15)=288 гр

Слайд 18

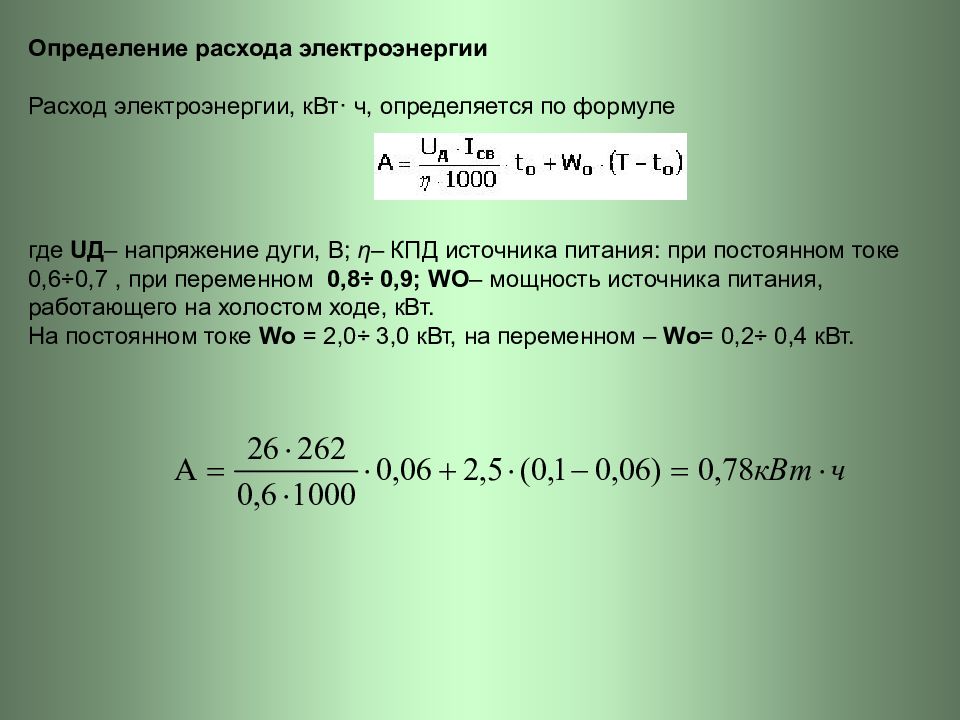

Определение расхода электроэнергии Расход электроэнергии, кВт· ч, определяется по формуле где U Д – напряжение дуги, В; η – КПД источника питания: при постоянном токе 0,6÷0,7, при переменном 0,8÷ 0,9; WO – мощность источника питания, работающего на холостом ходе, кВт. На постоянном токе Wо = 2,0 ÷ 3,0 кВт, на переменном – Wо = 0,2 ÷ 0,4 кВт.

Слайд 19

Техника сварки Перед началом сварки необходимо включить газ и проверить его расход, выждать несколько секунд, чтобы полностью вышел воздух из шлангов, и обдуть место сварки углекислым газом. Несоблюдение этих условий приводит к образованию пор в начале шва. Экспериментально установлено, что трещины не образуются в кратере, если в момент обрыва дуги уменьшить до минимума сварочный ток и соответственно скорость подачи электродной проволоки. При этом кратер полностью заваривается. Лучшие результаты получаются, если перед обрывом дуги сварочный ток и соответственно скорость подачи электродной проволоки уменьшаются постепенно. В момент окончания процесса сварки прекращают продвижение дуги, выключают подачу проволоки и сварочный ток, задерживают на секунду-две мундштук над кратером, чтобы защитить металл сварочной ванны от окисления. Тонкий металл в нижнем положении сваривают при равномерном поступательном перемещении электрода (без поперечных колебаний) за исключением мест, имеющих зазоры. Соединения с зазорами сваривают поперечными колебаниями конца электрода. Швы варит в разнобой. В этом случае деформации и внутренние напряжения минимальны.

Слайд 20

Контроль качества сварки Швы подготавливают к контролю отбивая шлак и зачищая их на расстоянии 20 мм в каждую сторону от шва. Шлак отбивают молоточком. Швы зачищают щеткой по металлу. Возможные дефекты: Если маленькая сила тока, то возможен непровар, если большая сила тока, то - прожог. Если образовался кратер, подрез, наплыв или неравномерная ширина шва, то это вследствие низкой квалификации сварщика. Чтобы убрать поры их срезают и проваривают заново. Непровар или прожог исправляют, повторно проваривая шов. Кратеры и подрезы устраняют зачищая их и заваривают заново. Наплывы удаляют, срезая их. Неравномерную ширину шва исправляют повторно проваривая шов, если небольшое усиление, а если сильное, то срезают. Могут возникнуть деформации такие, как прогиб или вогнутость. Они возникают из-за перегрева изделия. Их устраняют вручную, молотком или кувалдой.

Слайд 21

Техника безопасности при изготовлении заданной конструкции Во избежание поражения электрическим током необходимо соблюдать следующие условия. Корпуса источников питания дуги, сварочного вспомогательного оборудования и свариваемые изделия должны быть надежно заземлены. Для подключения сварочного тока к сети используются настенные ящики с рубильниками, предохранителями и зажимами. Длина проводов сетевого питания не должна быть более 10 м. Все сварочные установки при работе в условиях, требующих особой электробезопасности, должны иметь устройство для автоматического отключения сварочной цепи или снижения напряжения холостого хода. Для защиты зрения и кожи лица от излучений сварочной дуги сварщики должны иметь щиток или маску со светофильтрами. Во избежание ожогов от брызг металла и шлака надо работать в спецодежде из брезента или плотного сукна, в рукавицах и головном уборе. Удаление вредных газов и пыли из зоны сварки, а также подача чистого воздуха, защита от отравлений осуществляется местной и общей вентиляцией.