Первый слайд презентации

https:// youtu.be/M4jgoUg4P_g?si=A6khbcDqBS448KGm https:// youtu.be/pufBtiuHfLU?si=Nn8ZaZXFVxdxABfH

Слайд 4

Достоинства метода: - устойчивость к большим механическим нагрузкам ; - возможность автоматизации процесса пайки ; - хорошее качества пайки; - высокая плотность монтажа; - надежность выше, чем при объемном монтаже.

Слайд 5

Недостатки: - сложность автоматизации процесса сборки; - отсутствие возможности внесения изменений в схему устройства; - ограниченная ремонтопригодность.

Слайд 7

Достоинства: - снижение массы и габаритов изделия; - возможность расположения элементов с двух сторон платы; - возможность полной автоматизации процесса сборки ; - повышение надежности плат; - улучшение качества пайки; - вибро – и ударопрочность изделия.

Слайд 8

Недостатки: - сложность выполнения ремонтных работ; - очень жесткие допуски на точность изготовления ; - плохая пригодность к ручной сборке и пайке.

Слайд 9

Смешанный монтаж Сначала применяют технологию поверхностного монтажа, затем устанавливают традиционные ЭРИ с монтажом их в отверстия с помощью автоматизированных установок групповой пайки

Слайд 11: Электрический монтаж ИЭТ на печатную плату

1. Подготовительная - формовка выводов деталей 2. Сборка. Детали устанавливаются на плату со стороны надписей, вы воды пропускаются в отверстия 3. Выводы обрезаются с обратной стороны платы на длину 1.5-2 мм и аккуратно отгибаются в стороны для механического крепления детали к плате. 4. У диодов полоска на корпусе должна совпадать с полоской сим- вола детали на плате.

Слайд 12

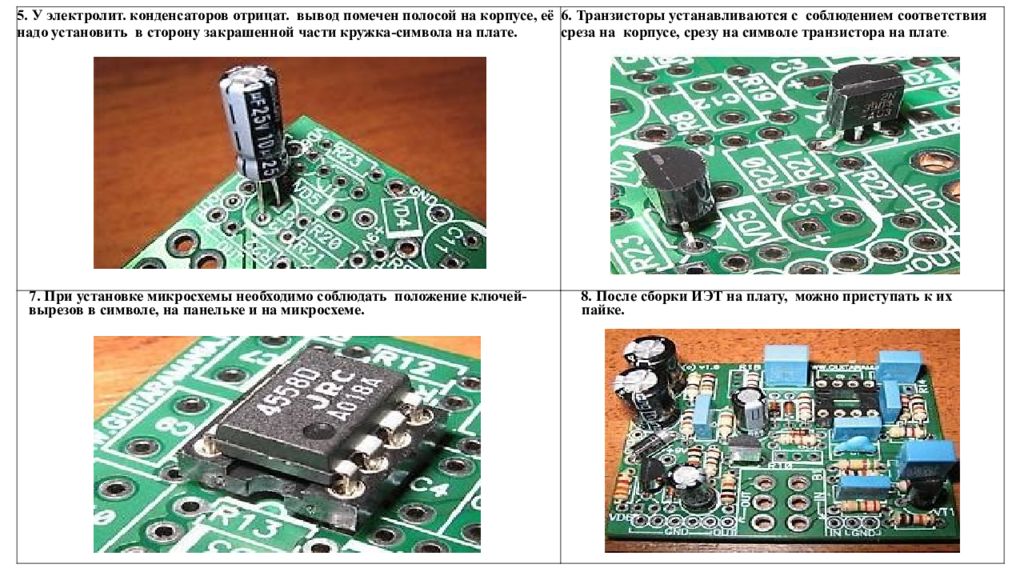

5. У электролит. конденсаторов отрицат. вывод помечен полосой на корпусе, её надо установить в сторону закрашенной части кружка-символа на плате. 6. Транзисторы устанавливаются с соблюдением соответствия среза на корпусе, срезу на символе транзи стора на плате. 7. При установке микросхемы необходимо соблюдать положение ключей-вырезов в символе, на панельке и на микросхеме. 8. После сборки ИЭТ на плату, можно приступать к их п айке.

Слайд 13

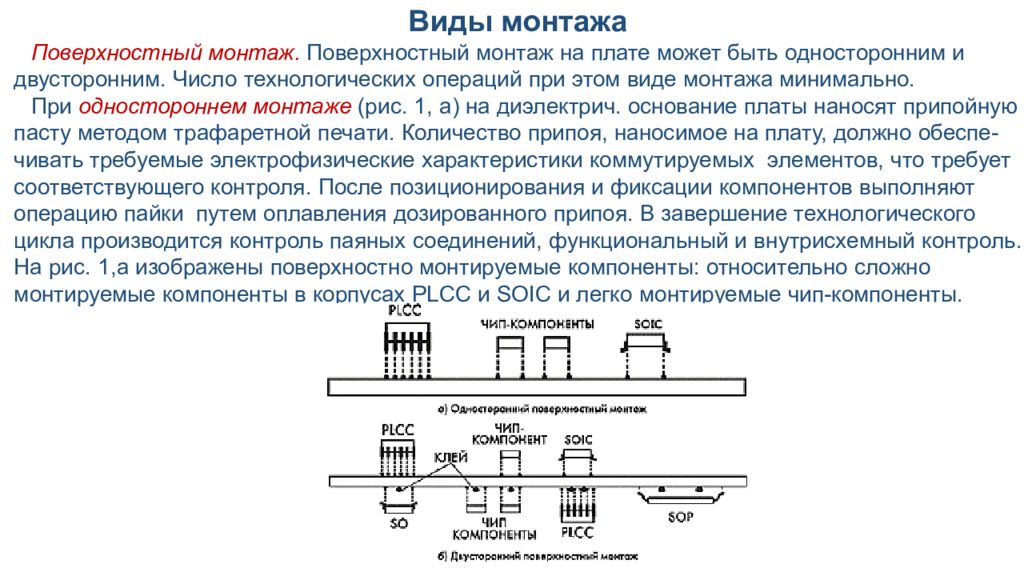

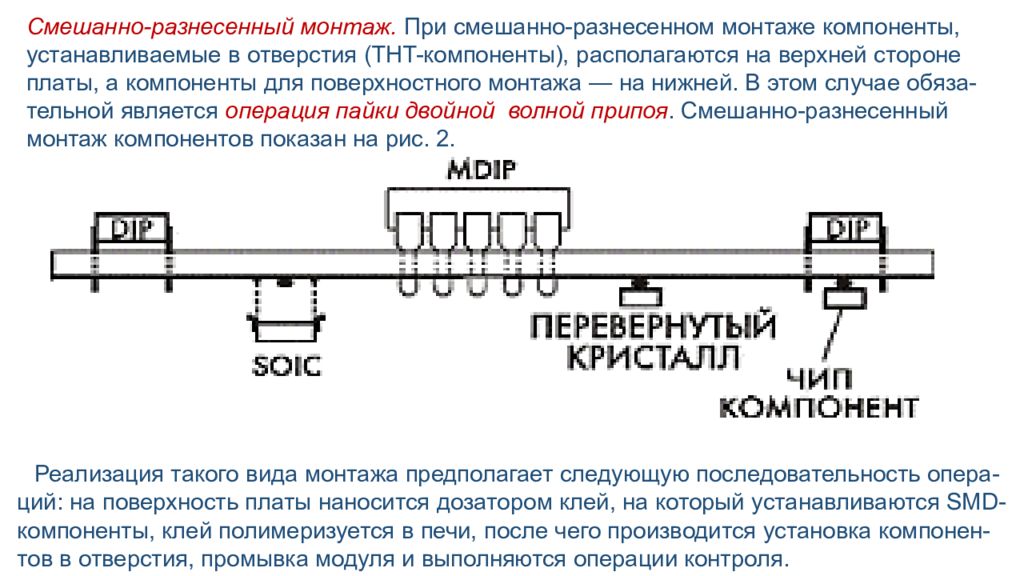

Виды монтажа Поверхностный монтаж. Поверхностный монтаж на плате может быть односторонним и двусторонним. Число технологических операций при этом виде мон тажа минимально. При одностороннем монтаже (рис. 1, а) на диэлектрич. основание платы наносят припойную пасту методом трафаретной печа ти. Количество припоя, наносимое на плату, должно обеспе - чивать требуемые электрофизические характеристики коммутируемых элементов, что требует соответствующего контроля. После позиционирования и фиксации компонентов выполняют операцию пайки путем оплавления дозированного припоя. В завершение технологического цикла производится контроль паяных соединений, функциональный и внутрисхемный контроль. На рис. 1, а изображены поверхностно монтируемые компоненты : от носительно сложно монтируемые компоненты в корпусах PLCC и SOIC и легко монтируемые чип-компоненты.

Слайд 14

Для двустороннего поверхностного монтажа (рис.1 б) возможны различные варианты реализации. Один из них предполагает начало технологического процесса с операции нанесения паяльной пасты на нижнюю сторону платы. Затем в местах установки компо - нентов наносят расчетную дозу клея и производят установку компонентов. После этого в печи клей полимеризуется и происходит оплавление пасты припоя. Плата переворачива - ется, наносится паста припоя и устанавливаются компоненты на верхнюю сторону платы, после чего верхняя сторона оплавляется. В этом случае для пайки компонентов используются печи с односторонним нагревом. При другом варианте реализации двустороннего поверхностного монтажа используются печи с двусторонним нагревом. Нанесение клея на плату выполняют с целью предотвращения отделения компо нентов от платы при ее переворачивании. Существующие расчеты показывают, что большинство компонентов не упадут с платы даже при ее переворачивании, поскольку будут держаться за счет сил поверхностного натяжения припойной пасты. По этой причине опера цию нанесения клея нельзя отнести к обязательным.

Слайд 15

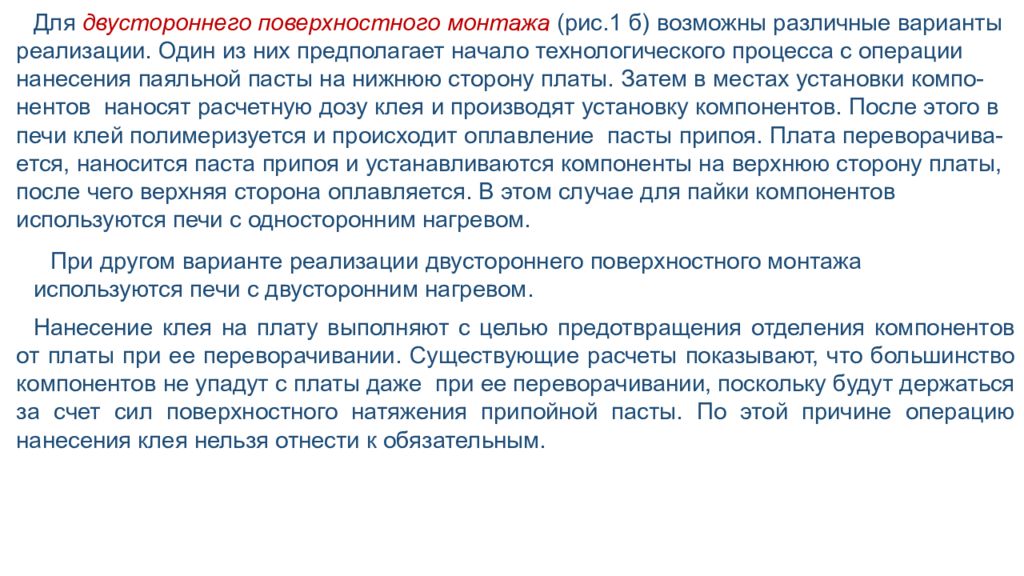

Смешанно-разнесенный монтаж. При смешанно-разнесенном монтаже компоненты, устанавливаемые в отверстия (THT-компоненты), располагаются на верхней стороне платы, а компоненты для поверхностного монтажа — на нижней. В этом случае обяза -тельной является операция пайки двойной волной припоя. Смешанно-разнесенный монтаж компонентов показан на рис. 2. Реализация такого вида монтажа предполагает следующую последовательность опера- ций : на поверхность платы наносится дозато ром клей, на который устанавливаются SMD-компоненты, клей полимеризуется в печи, после чего производится установка компонен-тов в отверстия, промывка модуля и выполняются операции контроля.

Слайд 16

Возможен альтернативный вариант, при котором сборку начинают с установки компо-нентов в отверстия платы, после чего разме щают поверхностно-монтируемые компонен -ты. Он применяется тогда, когда формовка и вырубка выводов обычных компонентов осуществляется при помощи специальных приспособлений заранее, иначе компоненты, монтируемые на поверхность, будут затруд нять обрезку выводов, проходящих через отверстия платы. Компоненты для поверхностного монтажа при повышенной плотности их размещения целесообразно монтировать в первую очередь, что требует минимального количества переворотов платы в процессе изго товления изделия.

Слайд 17

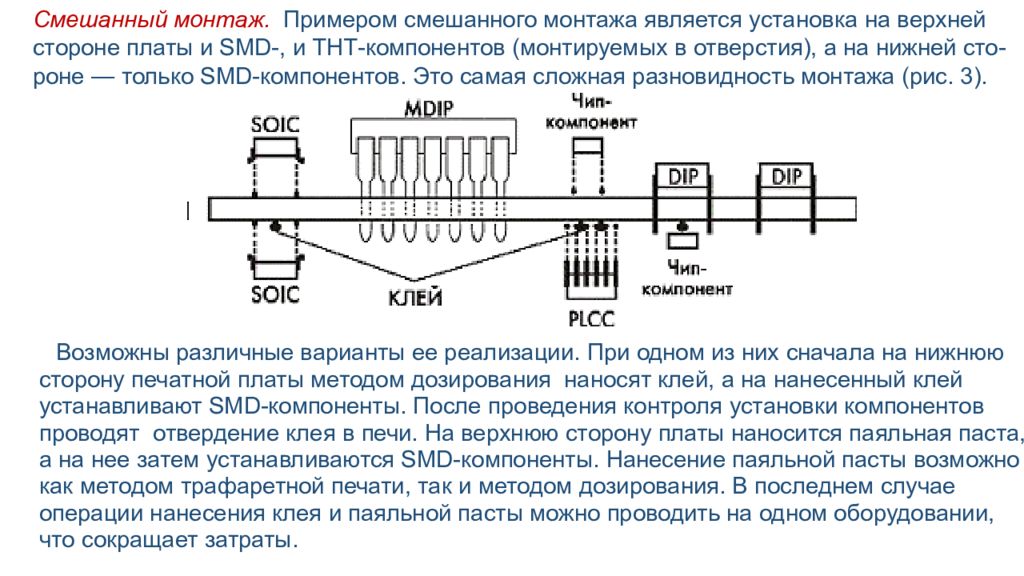

Смешанный монтаж. Примером смешанного монтажа является установка на верхней стороне платы и SMD-, и ТНТ-компонентов (монтируемых в отвер стия ), а на нижней сто- роне — только SMD-компонентов. Это самая сложная разновидность монтажа (рис. 3). Возможны различные варианты ее реализации. При одном из них сначала на нижнюю сторону печатной платы методом дозирования наносят клей, а на нанесенный клей устанавливают SMD-компоненты. После проведения контроля установки компонентов проводят отвердение клея в печи. На верхнюю сторону платы наносится паяльная паста, а на нее затем устанавливаются SMD-компоненты. Нанесение паяльной пасты возможно как методом трафаретной печати, так и методом дозирования. В последнем случае операции нане сения клея и паяльной пасты можно проводить на одном оборудовании, что сокращает затраты.

Слайд 18

Однако нанесение паяльных паст ме тодом дозирования непригодно при промышлен -ном производстве из-за низкой скорости и стабильности процесса по сравнению с тра - фаретной печатью и оправдано только в условиях отсутствия трафарета на изделие или нецелесообразности его изготовления. Такая ситуация может сложиться, например, при опытном производстве большой номенклатуры электронных модулей, когда из-за большого числа обрабатываемых конструктивов и малых серий затраты на изготовление трафаретов значительны. После установки SMD-компонентов на верхнюю сторону платы производится их групповая пайка методом оплавления припойной пасты, нанесенной на трафаретном принтере, или методом дозирования. После этой операции технологический цикл, связанный с ус тановкой поверхностно монтируемых компонентов, считается завершенным. Далее, после ручной установки компонентов в отверстия платы производится совместная пайка всех SMD-компонентов, ранее удерживавшихся на нижней стороне платы при помощи отвержденного адгезива и уже установленных выводных компонентов.

Слайд 19

В конце технологического цикла выполняют операции визуальной инспекции пайки и контроля. При другом варианте реализации смешанного монтажа предполагается иная последовательность выполнения операций. Первым этапом является нанесение припойной пасты через трафарет, установка на верхней стороне платы сложных компонентов для поверх ностного монтажа (SO, PLCC, BGA) и пайка расплавлением дозированного припоя. Затем, после установки компонентов в отверстия платы (с соответствующей обрезкой и фиксацией выводов), плата переворачивается, на нее наносится адгезив и устанавливаются ком поненты простых форм для поверхностного монтажа (чип-компоненты, компоненты в корпусе SOT). Они и выводы компонентов, ус- тановленных в отверстия, одновременно пропаиваются двойной волной припоя. Возможно также использование в составе одной ли нии оборудования, обеспечивающего эффективную пайку компонентов (с верхней стороны платы) расплавлением дозированного при поя и пайку (с нижней стороны платы) волной припоя. Необходимо отметить, что в технологическом процессе, реализующем смешанный монтаж, возрастает количество контрольных операций из-за сложности сборки при наличии компонентов на обеих сторонах платы. Неизбежно возрастают также количество паяных соединений и трудность обеспечения их качества.

Слайд 20

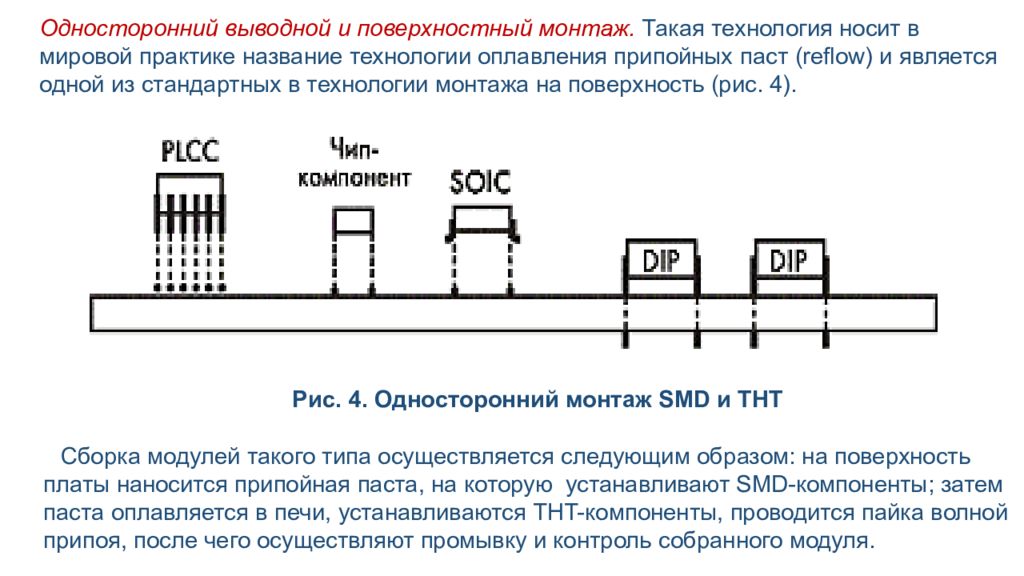

Односторонний выводной и поверхностный монтаж. Такая технология носит в мировой практике название технологии оплавления припойных паст ( reflow ) и является одной из стандартных в технологии монтажа на поверхность (рис. 4). Рис. 4. Односторонний монтаж SMD и ТНТ Сборка модулей такого типа осуществляется следующим образом: на поверхность платы наносится припойная паста, на которую устанавливают SMD-компоненты; затем паста оплавляется в печи, устанавливаются THT-компоненты, проводится пайка волной припоя, после чего осуществляют промывку и контроль собранного модуля.

Слайд 21

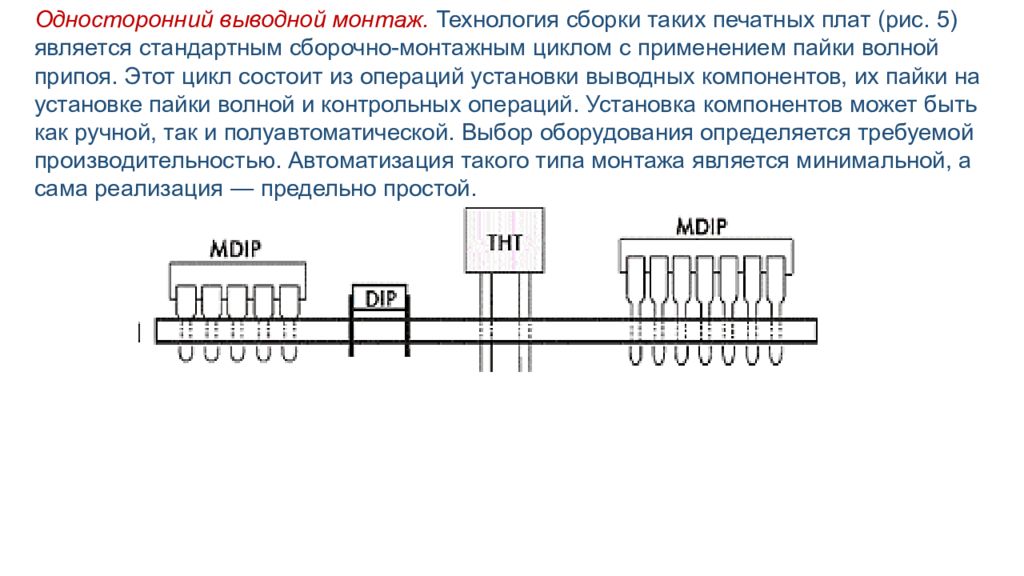

Односторонний выводной монтаж. Технология сборки таких печатных плат (рис. 5) является стандартным сборочно-монтажным циклом с применением пайки волной припоя. Этот цикл состоит из операций установки выводных компонентов, их пайки на установке пайки волной и контрольных опера ций. Установка компонентов может быть как ручной, так и полуавтоматической. Выбор оборудования определяется требуемой произ водительностью. Автоматизация такого типа монтажа является минимальной, а сама реализация — предельно простой.

Слайд 22

Типовой процесс автоматического поверхностного монтажа печатных плат (ПП) состоит из следующих этапов: Нанесение паяльной пасты (дозирование, струйная или трафаретная печать); Контроль качества нанесения паяльной пасты (SPI); Установка компонентов на плату; Групповая пайка (в конвекционной, инфракрасной или парофазной печи); Оптический контроль качества монтажа (AOI).

Слайд 23

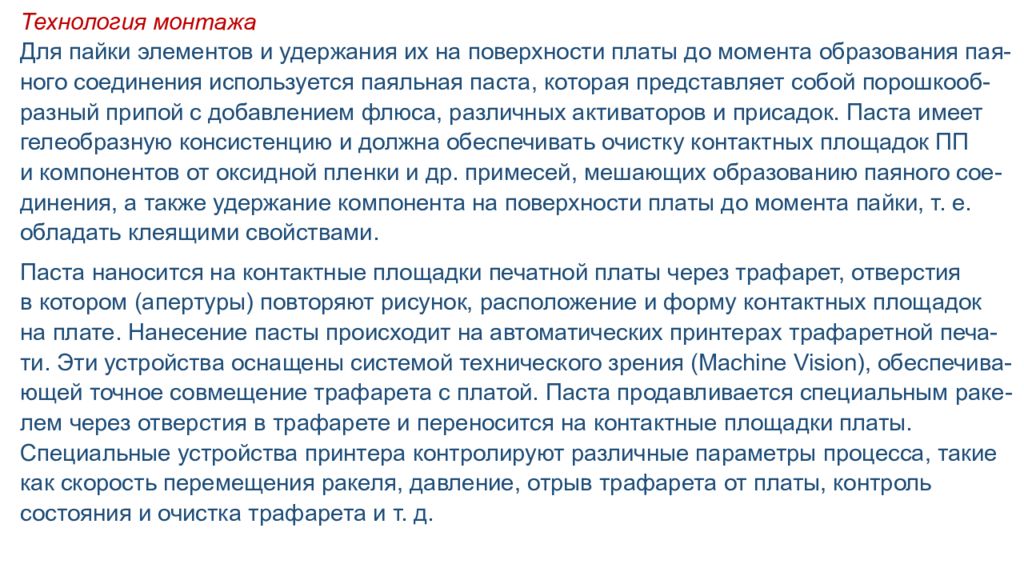

Технология монтажа Для пайки элементов и удержания их на поверхности платы до момента образования пая- ного соединения используется паяльная паста, которая представляет собой порошкооб -разный припой с добавлением флюса, различных активаторов и присадок. Паста имеет гелеобразную консистенцию и должна обеспечивать очистку контактных площадок ПП и компонентов от оксидной пленки и др. примесей, мешающих образованию паяного сое- динения, а также удержание компонента на поверхности платы до момента пайки, т. е. обладать клеящими свойствами. Паста наносится на контактные площадки печатной платы через трафарет, отверстия в котором (апертуры) повторяют рисунок, расположение и форму контактных площадок на плате. Нанесение пасты происходит на автоматических принтерах трафаретной печа-ти. Эти устройства оснащены системой технического зрения ( Machine Vision ), обеспечива-ющей точное совмещение трафарета с платой. Паста продавливается специальным раке- лем через отверстия в трафарете и переносится на контактные площадки платы. Специальные устройства принтера контролируют различные параметры процесса, такие как скорость перемещения ракеля, давление, отрыв трафарета от платы, контроль состояния и очистка трафарета и т. д.

Слайд 24

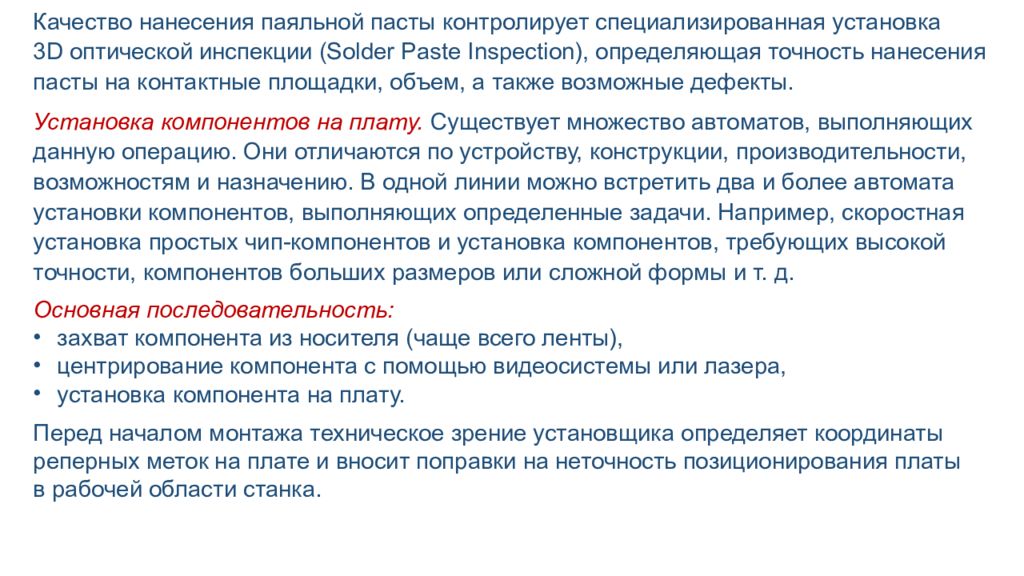

Качество нанесения паяльной пасты контролирует специализированная установка 3D оптической инспекции ( Solder Paste Inspection ), определяющая точность нанесения пасты на контактные площадки, объем, а также возможные дефекты. Установка компонентов на плату. Существует множество автоматов, выполняющих данную операцию. Они отличаются по устройству, конструкции, производительности, возможностям и назначению. В одной линии можно встретить два и более автомата установки компонентов, выполняющих определенные задачи. Например, скоростная установка простых чип-компонентов и установка компонентов, требующих высокой точности, компонентов больших размеров или сложной формы и т. д. Основная последовательность: захват компонента из носителя (чаще всего ленты), центрирование компонента с помощью видеосистемы или лазера, установка компонента на плату. Перед началом монтажа техническое зрение установщика определяет координаты реперных меток на плате и вносит поправки на неточность позиционирования платы в рабочей области станка.

Слайд 25

Пайка собранных ПП в современных автоматических линиях осуществляется групповым методом в конвейерных печах. Наиболее высокое качество пайки и производительность обеспечивают конвекционные печи. В них собранная плата перемещается по конвейеру между несколькими зонами с разной температурой, горячий воздух в которые передается от нагревателей с помощью вентиляторов. Это обеспечивает: равномерный прогрев всего изделия, плавный управляемый рост температуры до нужного пикового значения, постепенное охлаждение спаянной платы, предотвращающее температурный стресс. Специальные модули печи контролируют распределение потоков воздуха внутри рабочей зоны и удаление из него продуктов, выделяющихся при нагреве флюса и активаторов паяльной пасты.

Слайд 26

Спаянные модули проходят контроль с помощью установки автоматической оптической инспекции, которая позволяет распознать такие дефекты, как отсутствие, смещение компонентов, образование перемычек припоя (КЗ) между выводами микросхем, непропай, эффект холодной пайки и др. Проверка происходит в автоматическом режиме, платы, на которых были выявлены дефекты сортируются в отдельный магазин автоматического разгрузчика и передаются на участок ремонта (если это предусмотрено технологией). Платы с установленными компонентами со скрытыми выводами, такие как BGA, CSP, QFN и др., качество пайки которых невозможно определить с помощью оптических систем, проходят дополнительную проверку на установке рентгеноскопического контроля.

Слайд 27

Автоматический поверхностный монтаж. Загрузка и выгрузка плат на линию, нанесение паяльной пасты, установка компонентов, оплавление, оптический контроль осуществляются в автоматическом режиме, что позволяет минимизировать участие человека, повысить производительность и качество выпускаемых изделий. Для нанесения паяльной пасты используются принтеры. Все машины оснащены современными видеосистемами с высокой точностью совмещения, системой очистки трафаретов и другими опциями, позволяющими добиться точного, повторяемого и качественного нанесения пасты. На принтерах используется пневматическая система натяжения трафаретов, которая обеспечивает равномерное натяжение полотна трафарета, повышает качество нанесения пасты и продлевает срок их службы. Качество нанесения паяльной пасты контролируется 3D оптической инспекцией.

Слайд 28

Основным оборудованием поверхностного монтажа являются установщики компонентов. В составе линий используются автоматы— высокопроизводительные «чип- шутеры » в паре с универсальными прецизионными установщиками. Это оборудование позволяет обеспечить монтаж широкого спектра компонентов от чипов до микросхем любых размеров. Пайка происходит в конвекционных печах, которые имеют до 8 зон нагрева и 3 зон охлаждения, что позволяет выстраивать температурные профили максимально соответ-ствующие требованиям изделия, материалов и компонентов. Все печи подготовлены для работы в инертной среде и имеют водное или воздушное охлаждение. Рабочие парамет-ры печей позволяют применять их для пайки изделий по бессвинцовой технологии. Центральная поддержка ПП, подогрев конвейера в пиковых зонах, специальные системы циркуляции воздуха в рабочей зоне обеспечивают высококачественную пайку. После пайки изделия проходят проверку на системах Автоматической Оптической Инспекции, которые выявляют различные дефекты пайки (смещение, отсутствие компо-нентов, непропаи и перемычки между выводами и т.д.), считывать маркировку компонен-тов, распознавать полярность, оценивать качество паяных соединений, в том числе на соответствие стандартам ГОСТ и IPC. Важной особенностью этих систем является мощный инструмент сбора и анализа статистики, позволяющий, при необходимости, корректировать процессы монтажа в режиме он- лайн.

Слайд 29

Для контроля изделий с микросхемами в корпусах BGA, CSP, QFN и других корпусов со скрытыми выводами используется установка рентгеноскопического контроля. Конструкция установки дает возможность просматривать изделия под большими углами наклона без потери увеличения, что является важной особенность для оценки паяных соединений некоторых типов компонентов.

Слайд 31

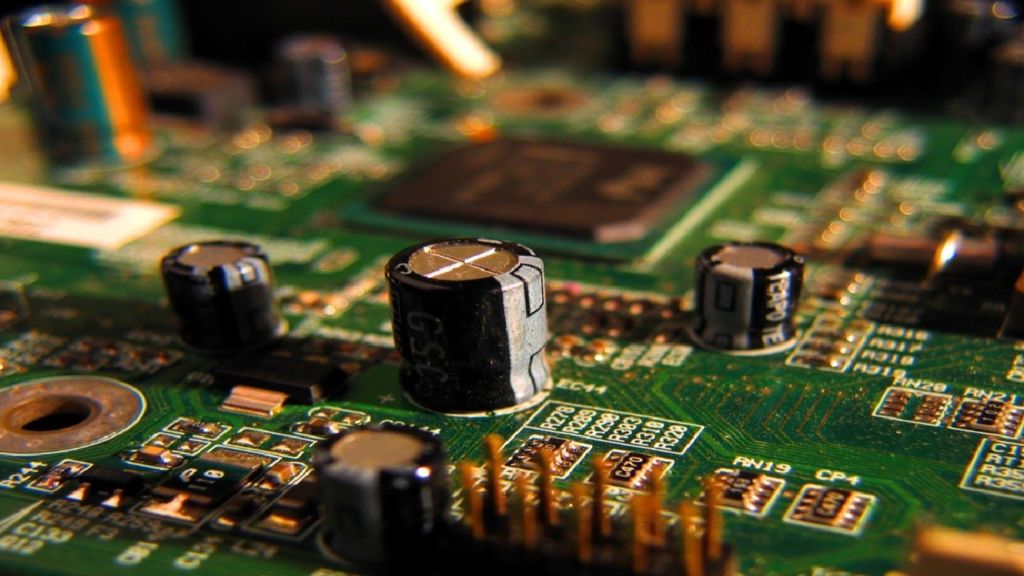

Процесс монтажа радиоэлементов Радиоэлементы припаиваются к металлизированным дорожкам, нанесенным на пластину диэлектрика. Пайка радиодеталей необходима для их включения в общую электропроводящую цепь, что обеспечивает взаимодействие всех компонентов и функциональность системы в целом. Фиксация элементов на печатной плате осуществляется одним из следующих способов монтажа: выводным — THT (DIP); поверхностным — SMD; смешанным. Выводной монтаж представляет собой припаивание контактов радиоэлементов к металлизированным стенкам отверстий на печатной плате. При этом выводы электронных компонентов проходят через плату насквозь и нуждаются в обрезке. Для предотвращения последующей обработки нередко их укорачивают до пайки. Поверхностный монтаж принципиально отличается от выводного тем, что при его осу- ществлении выводы радиоэлементов крепятся непосредственно на ее поверхность, к дорожкам электропроводящей цепи. Смешанный монтаж представляет собой комплекс THT - и SMD- монтажа. Поверхностные элементы припаиваются к металлизированным дорожкам, выводные — к стенкам металлизированных отверстий.

Слайд 32

Порядок монтажа радиоэлементов на печатных платах При монтаже печатной платы на ней в первую очередь монтируются поверхностные элементы. Только после их пайки наступает черед выводных. Производственный процесс протекает в несколько последовательных этапов: создание диэлектрической заготовки (вырезка пластины ); сверление (или прожиг) сквозных отверстий, их металлизация; нанесение электропроводящих цепей на одну или обе стороны пластины; распределение паяльной пасты по контактным площадкам с помощью трафаретов; монтаж SMD-компонентов; термообработка платы в печи (групповая пайка поверхностных элементов); монтаж DIP -компонентов; обрезка выводов на обратной стороне платы; очистка (отмывка) и сушка готового электронного устройства. Если на плату монтируются только SMD-элементы, электропроводящие цепи могут наноситься как на одну, так и на обе ее стороны. При этом удается вдвое увеличить полезную монтажную площадь.

Слайд 33

Цена монтажа микросхем На стоимость создания печатных плат влияет несколько факторов: — сложность печатной платы; — шаг выводов для микросхем; — комплекс проводимых работ; — перечень используемых элементов; — объем заказа. Изготовление платы протекает в несколько этапов: подготовка производственного процесса; создание заготовки из диэлектрической пластины; нанесение электропроводящих дорожек; создание отверстий (сверление, прожиг лазером), их металлизация; прессовка пластин (при изготовлении многослойных плат); изготовление трафаретов для нанесения паяльной пасты; крепление SMD-элементов; пайка платы в печи (групповая термообработка); фиксация DIP-компонентов (преимущественно в ручном режиме) и их пайка; отмывка и сушка изделия; нанесение защитных покрытий (лакировка, при необходимости ); проверка ОТК.

Слайд 34

Исходя из того, какие работы требуется осуществить, формируется стоимость услуг. Смешанный монтаж микросхем на плату обходится дороже, чем поверхностный или выводной на однослойном изделии. Мелкосерийное производство осуществляется преимущественно ручным трудом. При производстве же больших партий изделий конечная цена каждого из них ниже. Это обусловлено возможностью автоматизации производства, сокращающей трудовые и временные затраты. Процесс пайки Электронные компоненты фиксируются на поверхность печатной платы или в сквозные отверстия на ней. Поверхностное крепление — SMD-монтаж, выводное — DIP. При создании современных электронных устройств зачастую используют оба метода. SMD – монтаж применяется для крепления различных чип-компонентов. В ходе ее проведения преимущественно используется специальное автоматическое и полуавтоматическое оборудование. Выводные контакты элементов припаиваются непосредственно к металлизированным дорожкам проводящей электроцепи, нанесенным на поверхность диэлектрической пластины. Применение технологии SMT актуально при монтаже как односторонних, так и двусторонних печатных плат.

Слайд 35

Крепление элементов по такой технологии осуществляется с использованием паяльной пасты. Она представляет собой порошок, который становится жидким при нагреве и выполняет одновременно несколько функций: 1. флюс — очищает контактную поверхность; 2. припой — обеспечивает соединение выводов элемента с металлизированными дорожками; 3. клей — усиливает фиксацию компонента на плате, защищает контактную поверх- ность от окисления. Использование паяльной пасты существенно упрощает и ускоряет процесс монтажа. Она наносится на плату с помощью ручных или механических шприцев или сеткографией. Точное распределение пасты осуществляется с помощью трафаретов. После нанесения порошкообразного состава на контактные площадки монтаж осуществляется в два этапа: — устанавливаются поверхностные компоненты; — плата подвергается групповой пайке в печи. Теперь не приходится припаивать каждый элемент по отдельности (как при DIP (THT)-монтаже). Технология SMD-монтажа предполагает первичную установку всех компонен-тов на контактные площадки, после чего все они одновременно паяются припаиваются. За счет этого изготовление монтаж печатной платы выполняется в разы быстрее, чем в случае фиксации каждого элемента в ручном режиме.

Слайд 36

Преимущества технологии поверхностного монтажа: — процессы установки и пайки компонентов являются отдельными технологическими операциями; — используемая для фиксации элементов паста одновременно и очищает контактную поверхность и припаивает выводные контакты к металлизированным дорожкам; — поверхностный монтаж легче поддается автоматизации, чем выводной; — для фиксации SMD -компонентов не требуется сверление отверстий в пластине; — полезная рабочая площадь платы увеличивается, ведь выводы не проходят насквозь, что позволяет наносить металлизированные дорожки на обе стороны; — масса и размеры элементов, а также их контактов минимальные; — готовая SMD-плата более компактная, чем THT. Плата отличается легкостью и небольшими размерами. При серийном производстве электронных устройств технология поверхностного монтажа — оптимальное решение. Требуется минимум ручного труда. Для нанесения паяльной пасты чаще всего используются специальные механические шприцы. Установка компонентов выполняется на функциональных станках. Пайка элементов осуществляется термообработкой плат в печи. На фиксацию каждого элемента не тратится много времени.

Слайд 37

Недостатки технологии пайки SMD- компонентов Поверхностный монтаж имеет множество преимуществ перед сквозным, но имеет и определенные недостатки: — для выполнения операций требуется спец. функциональное оборудование; — качественное осуществление монтажа возможно лишь под контролем высоко- квалифицированного инженера; — при создании монтаже платы требуется использовать комплектующие исключительно высокого качества; — необходимо учитывать электротермические характеристики элементов и точно настраивать температуру пайки в печи, чтобы предотвратить повреждение компонентов (перегрев, плавление, растрескивание). Несмотря на то, что при поверхностном монтаже обязательно требуются высоко-качественные и более дорогостоящие комплектующие, себестоимость готовой платы снижается. Это обеспечивается сокращением производственных сроков, заменой ручных операций автоматизированными. Технология пайки SMD -компонентов используется при изготовлении как одно-, так и многослойных плат. Она выполняется до ТНТ-монтажа, если проводится смешанный монтаж.

Слайд 38

Как применяется технология поверхностного монтажа печатных плат Монтаж SMD-элементов осуществляется в несколько этапов: — изучается техническая документация, полученная от заказчика; — определяется набор комплектующих, рассчитывается стоимость проекта; — создаются трафареты для нанесения паяльной пасты; — подготавливается производственный процесс; — на контактные площадки наносится припойная паста; — устанавливаются SMD -компоненты; — выполняется пайка платы в печи; — плата отмывается, очищается от остатков флюса, сушится. После этого обязательно изделия проходят проверку ОТК. Процесс пайки микросхем Микросхемы являются обязательными компонентами практически любого электронного устройства. Именно они являются активными электронными компонентами. От того, как проведен монтаж микросхем, зависит качество работы электронного узла в целом. Монтаж микросхем осуществляется на печатные платы. Фиксация элементов обеспечивается за счет припоя контактных выводов к металлизированным контактным площадкам.

Слайд 39

Для этого используется паяльная паста, которая выполняет несколько функций: — флюс, содерж-ся в паяльной пасте, очищает контакт. поверхность от оксидной пленки; — припой обеспечивает соединение выводов элементов с металлизир. дорожками. Паяльная паста представляет собой смесь порошкообразного припоя и флюса. При термической обработке порошок плавится и становится жидким. Использование пасты уверенно вытесняет применение традиционного припоя при пайке микросхем. Монтаж элементов на плату осуществляется одним из способов: — поверхностным — SMD; — выводным (сквозным) — THT или DIP; — смешанным — THT + SMD. Первый способ монтажа представляет собой монтаж элементов на поверхность печатной платы. При этом их контакты припаиваются к дорожкам электропроводящей цели. Второй способ монтажа представляет собой крепление компонентов в сквозные отверстия на плате и их пайку. Смешанный монтаж предполагает использование обоих способов для пайки отдельных элементов. Поскольку при SMD-монтаже чипы крепятся к поверхности печатной платы, электропроводящие дорожки могут наноситься на обе ее стороны. Это позволяет вдвое увеличить рабочую площадь. Однако такой монтаж микросхем на печатную плату не всегда технологичен.

Слайд 40

Селективная пайка Выводной или смешанный монтаж осуществляется вручную либо с применением специальных установок для селективной пайки печатных плат - воздействию припоя подвергаются только выбранные элементы, а не все, как при термообработке изделий в печи после поверхностного монтажа. Селективная пайка позволяет автоматизировать и процесс монтажа DIP-элементов - доля ручного труда в производстве печатных плат минимизируется. Для фиксации компонентов селективным методом применяются ЧПУ станки. Процесс организуется одним из двух способов: 1 — используется специальная оснастка, с помощью которой волны припоя наносятся одновременно на все обрабатываемые контактные площадки; 2 — применяется лазерное или штыревое сопло, перемещаемое по шаблону.

Слайд 41

Достоинством первого метода является высокая скорость исполнения. Однако его недостатком является затратность запуска пайки новых печатных плат. Использование такого метода селективного монтажа актуально и позволяет наладить крупносерийное производство печатных плат, при этом совокупные начальные затраты распределяются на большое количество изделий. При лазерном или штыревом монтаже сопло перемещается над поверхностью печатной платы и осуществляется пайка каждого вывода по отдельности. Настройка алгоритма работы станции выполняется проще и быстрее, поэтому затраты на запуск нового изделия ниже, чем при первом способе. Однако скорость монтажа заметно снижается. Использование лазерной или штыревой пайки актуально при мелко- и среднесерийном производстве, а иногда, и при крупносерийном.

Слайд 42

Достоинства и недостатки селективного метода Популярность селективной пайки печатных плат обусловлена рядом преимуществ: — высокая точность монтажа; — пайка большого количества выводов за короткое время; — строгая дозировка припоя на каждой точке пайки; — максимальная автоматизация процесса создания печатных плат; — снижение себестоимости готовых изделий при крупносерийном производстве. Установка селективной пайки индивидуально настраивается под конкретную плату, поэтому припой наносится на определенные места и в строгой дозировке. Лазерное или штыревое сопло перемещается по пластине в соответствии с алгоритмом - припой также наносится максимально точно и в нужном количестве. Селективный монтаж характеризу-ется минимальной долей производственного брака. У него можно выделить лишь условные недостатки: — необходимость дорогостоящего оборудования; — потребность в высококвалифиц. специалистах, осуществляющих настройку станков. Автоматическое оборудование может работать без перерывов и снижения производственных показателей. Поэтому его применение позволяет наладить процесс крупно-серийной сборки печатных плат. И хотя затраты на покупку таких машин довольно высокие, они распределяются на каждую созданную плату, что обеспечивает минимизацию себестоимости готовых изделий.

Слайд 43

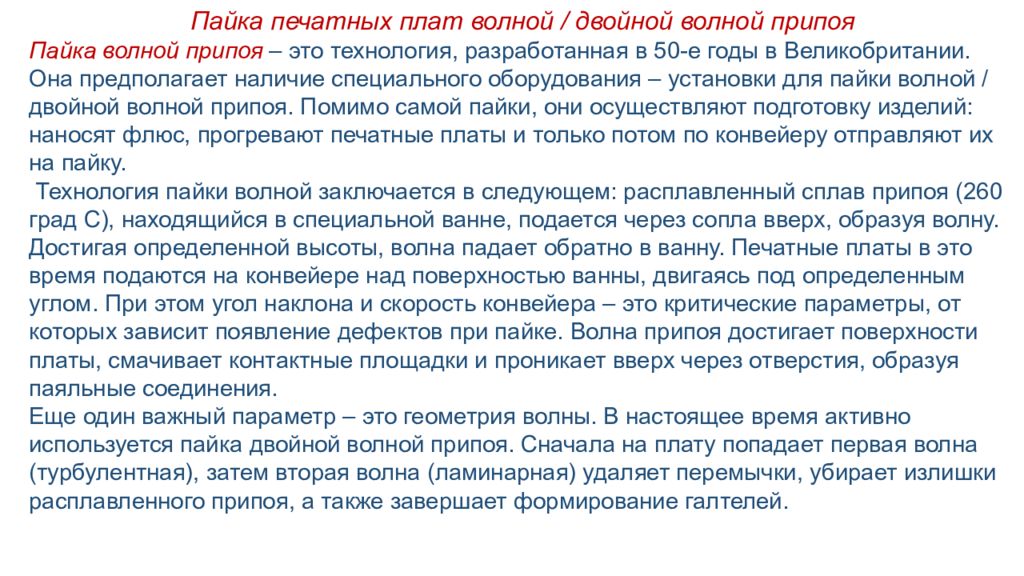

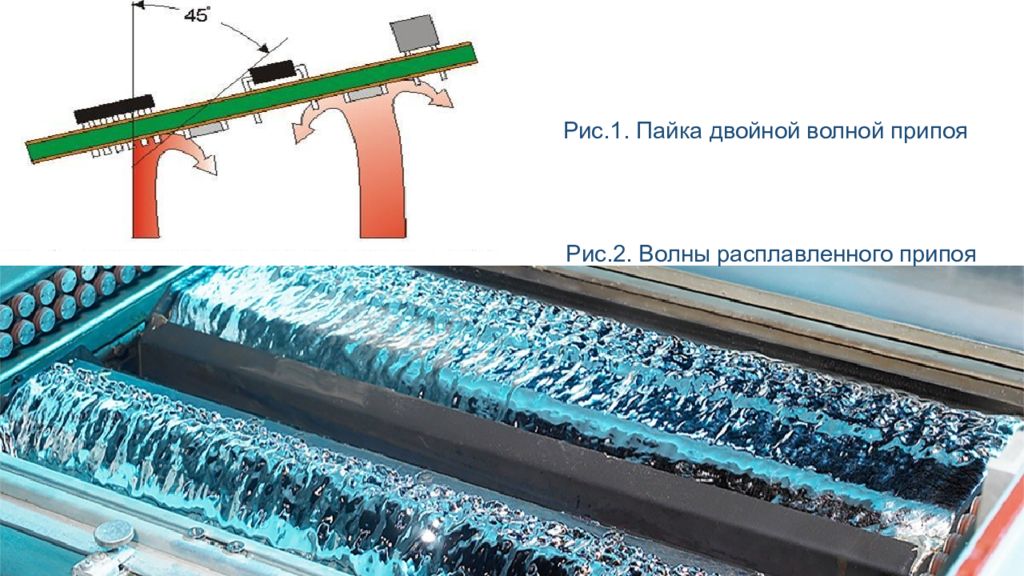

Пайка печатных плат волной / двойной волной припоя Пайка волной припоя – это технология, разработанная в 50-е годы в Великобритании. Она предполагает наличие специального оборудования – установки для пайки волной / двойной волной припоя. Помимо самой пайки, они осуществляют подготовку изделий: наносят флюс, прогревают печатные платы и только потом по конвейеру отправляют их на пайку. Технология пайки волной заключается в следующем: расплавленный сплав припоя ( 260 град С), находящийся в специальной ванне, подается через сопла вверх, образуя волну. Достигая определенной высоты, волна падает обратно в ванну. Печатные платы в это время подаются на конвейере над поверхностью ванны, двигаясь под определенным углом. При этом угол наклона и скорость конвейера – это критические параметры, от которых зависит появление дефектов при пайке. Волна припоя достигает поверхности платы, смачивает контактные площадки и проникает вверх через отверстия, образуя паяльные соединения. Еще один важный параметр – это геометрия волны. В настоящее время активно используется пайка двойной волной припоя. Сначала на плату попадает первая волна (турбулентная), затем вторая волна (ламинарная) удаляет перемычки, убирает излишки расплавленного припоя, а также завершает формирование галтелей.

Слайд 45

Пайка двойной волной припоя подходит и для пайки SMD компонентов, и для компонентов, устанавливаемых в отверстия. Единственное условие, при работе с платами, на которых планируется размещать, а потом паять SMD компоненты сложной структуры, следует предпринять меры предосторожности: Проектировать платы таким образом, чтобы компоненты не загораживали друг друга. При плотном монтаже практически невозможно качественно пропаять поверхностно монтируемые компоненты с выводами по четырем сторонам ( кристаллоносители ); Не использовать поверхностно монтируемые интегральные схемы, чувствительные к тепловому воздействию; Во время пайки двойной волной установить более низкую скорость конвейера. Для работы с электронными модулями, содержащими планарные и малое количество выводных компонентов, применяется еще один вариант пайки волной припоя - так называемая селективная пайка. Эта технология подразумевает создание одной мини-волны, вместо двух длинных волн из расплавленного припоя. Такая геометрия волны позволяет работать с одним или несколькими компонентами только на определенных участках платы. При этом подготовка платы ( флюсование и предварительный нагрев) производятся вручную.

Слайд 46

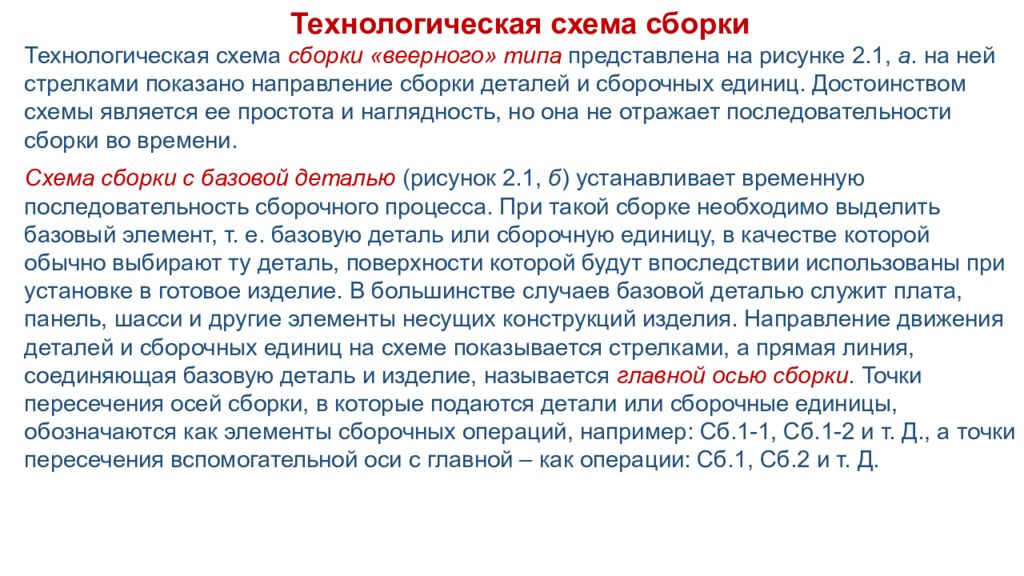

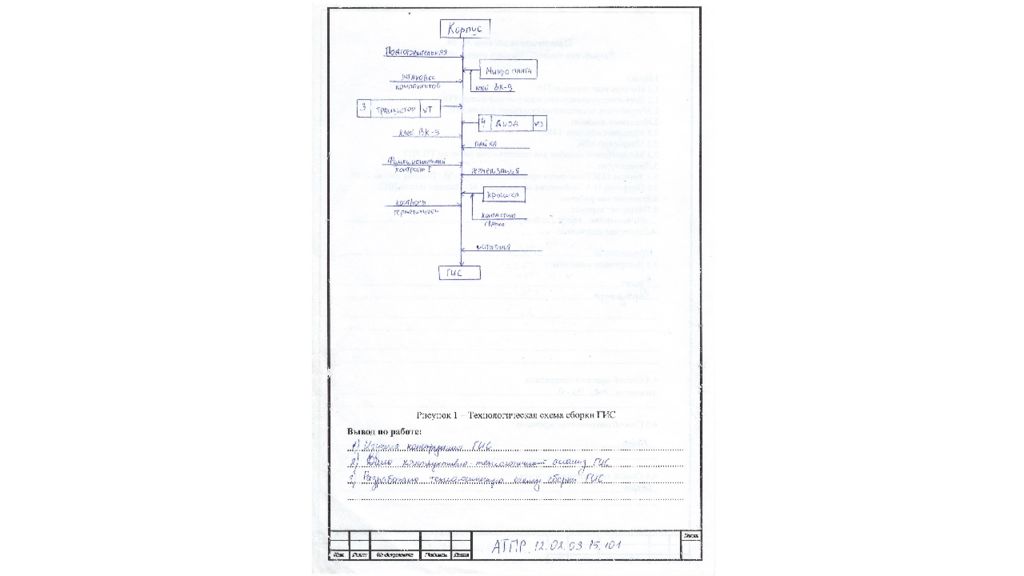

Технологическая схема сборки Технологическая схема сборки «веерного» типа представлена на рисунке 2.1, а. на ней стрелками показано направление сборки деталей и сборочных единиц. Достоинством схемы является ее простота и наглядность, но она не отражает последовательности сборки во времени. Схема сборки с базовой деталью (рисунок 2.1, б ) устанавливает временную последовательность сборочного процесса. При такой сборке необходимо выделить базовый элемент, т. е. базовую деталь или сборочную единицу, в качестве которой обычно выбирают ту деталь, поверхности которой будут впоследствии использованы при установке в готовое изделие. В большинстве случаев базовой деталью служит плата, панель, шасси и другие элементы несущих конструкций изделия. Направление движения деталей и сборочных единиц на схеме показывается стрелками, а прямая линия, соединяющая базовую деталь и изделие, называется главной осью сборки. Точки пересечения осей сборки, в которые подаются детали или сборочные единицы, обозначаются как элементы сборочных операций, например: Сб.1-1, Сб.1-2 и т. Д., а точки пересечения вспомогательной оси с главной – как операции: Сб.1, Сб.2 и т. Д.

Слайд 47

а – «веерного» типа ; б – с базовой деталью рисунок 2.1 – Технологические схемы сборки

Слайд 48

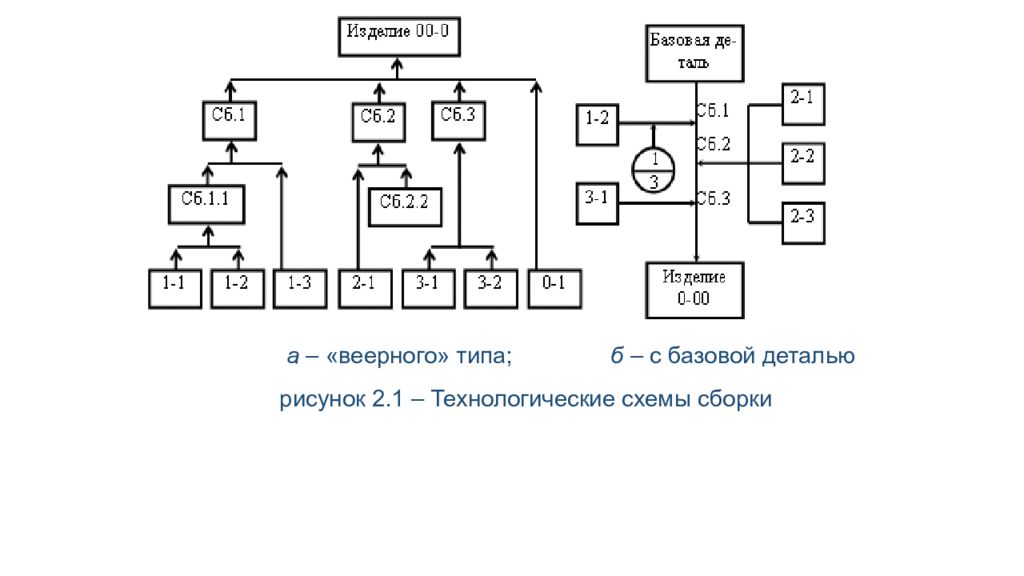

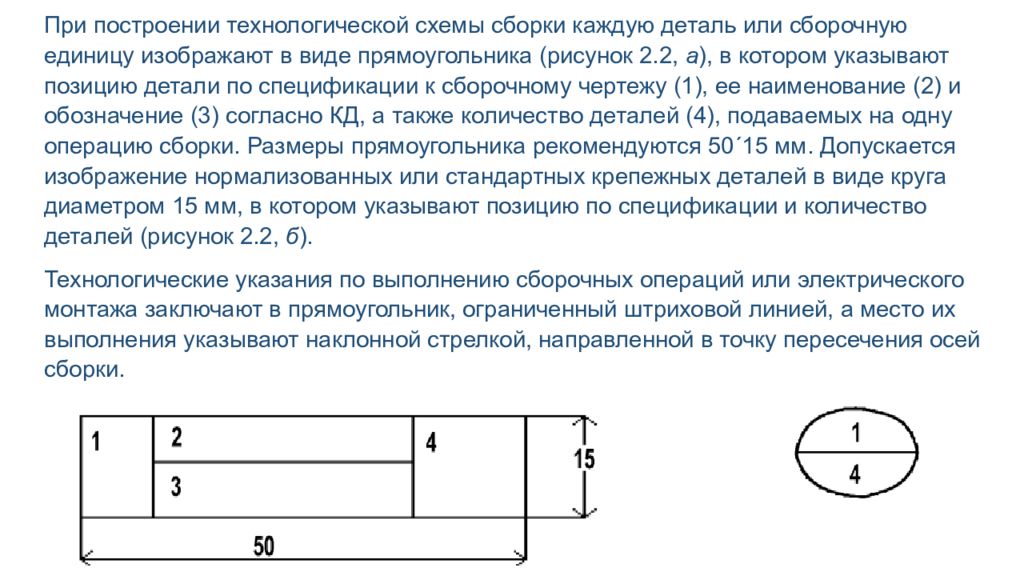

При построении технологической схемы сборки каждую деталь или сборочную единицу изображают в виде прямоугольника (рисунок 2.2, а ), в котором указывают позицию детали по спецификации к сборочному чертежу (1), ее наименование (2) и обозначение (3) согласно КД, а также количество деталей (4), подаваемых на одну операцию сборки. Размеры прямоугольника рекомендуются 50´15 мм. Допускается изображение нормализованных или стандартных крепежных деталей в виде круга диаметром 15 мм, в котором указывают позицию по спецификации и количество деталей (рисунок 2.2, б ). Технологические указания по выполнению сборочных операций или электрического монтажа заключают в прямоугольник, ограниченный штриховой линией, а место их выполнения указывают наклонной стрелкой, направленной в точку пересечения осей сборки.

Слайд 49

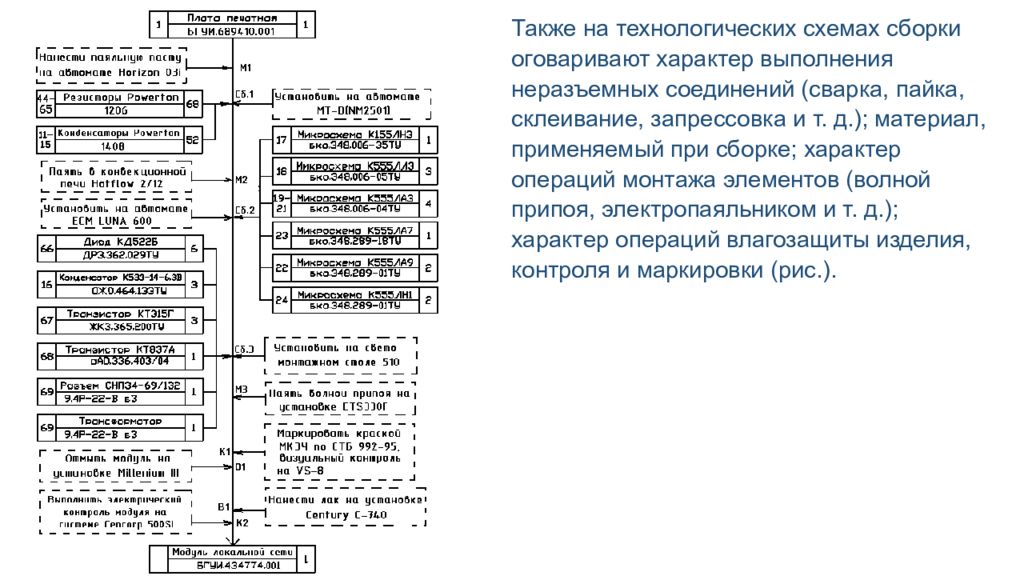

Также на технологических схемах сборки оговаривают характер выполнения неразъемных соединений (сварка, пайка, склеивание, запрессовка и т. д.); материал, применяемый при сборке; характер операций монтажа элементов (волной припоя, электропаяльником и т. д.); характер операций влагозащиты изделия, контроля и маркировки ( рис.).