Первый слайд презентации: МАТЕРИАЛОВЕДЕНИЕ

Тема 2 ЧЕР Н ЫЕ М Е Т А ЛЛ Ы И С П Л АВ Ы МАТЕРИАЛОВЕДЕНИЕ

Слайд 3: О ПРЕ Д ЕЛЕ Н И Е Ч УГУНА

Чугун – сплав железа с углеродом и другими элементами. Содержание углерода в чугуне не менее 2,14%. Углерод придаёт сплавам железа прочность и твердость, снижая пластичность и вязкость. Углерод в чугуне может содержаться в виде цементита и графита. В зависимости от формы графита и количества цементита, выделяют белый, серый, ковкий и высокопрочные чугуны. Чугуны содержат постоянные примеси ( Si, Mn, S, P ), а в некоторых случаях также легирующие элементы ( Cr, Ni, V, Al и другие). Как правило, чугун хрупок. Назначение Применяется для изготовления ли т ы х д е т а ле й ( н а п ри м ер, кры ш е к для люков). Особенности Обладает хорошими литейными свойствами: высокой жидкотекучестью, малой усадкой, хорошей заполняемостью форм. Самый дешевый из литейных металлических материалов.

Слайд 4: П Р ОИ З В О Д С Т В О Ч УГУНА

Исходными материалами для производства чугуна являются железные руды, топливо и флюсы. Наиболее часто применяемые железные руды : красный ( Fe 2 O 3 ), магнитный ( Fe 3 O 4 ), бурый ( Fe 2 O 3 - nH 2 O ), шпатовый ( РеСОз ) железняки, содержащие 30 70% железа и пустую породу из различных природных химических соединений ( SiO 2, Аl 2 Оз и др.) и вредные примеси (серы, фосфора). Топливом служит кокс - продукт сухой перегонки (без доступа воздуха) коксующихся каменных углей. Флюсы (плавни) - известняки, доломиты, кварц, песчаники применяют для понижения температуры плавления пустой породы и перевода ее и золы топлива в шлак. Основным способом производства чугуна из руд в настоящее время является доменный процесс, заключающийся в восстановлении железа из руд (оксидов) при высокой температуре и отделении его от пустой породы руды.

Слайд 5: П Р ОИ З В О Д С Т В О Ч УГУНА

Сущность Восстановление железа из окислов руды, науглероживание его и удаление в виде жидкого чугуна определённого химического состава; Оплавление пустой породы руды, образование шлака, растворение в нём золы кокса и удаление его из печи. Этапы Чугун выпускают из печи каждые 3-4 часа через чугунную летку, которую открывают бурильной машиной, затем закрывают огнеупорной массой; Сливают чугун в чугуновозные ковши; Чугун поступает в кислородно-конвертерные или мартеновские цехи, или разливается в изложницы разливочной машиной, где он затвердевает в виде чушек- слитков массой 45 кг. Способы выплавки Выплавляют в печах шахтного типа - доменных печах, в которых используют железные руды, флюсы, металлический лом, топливо (кокс, термоантрацит, природный газ).

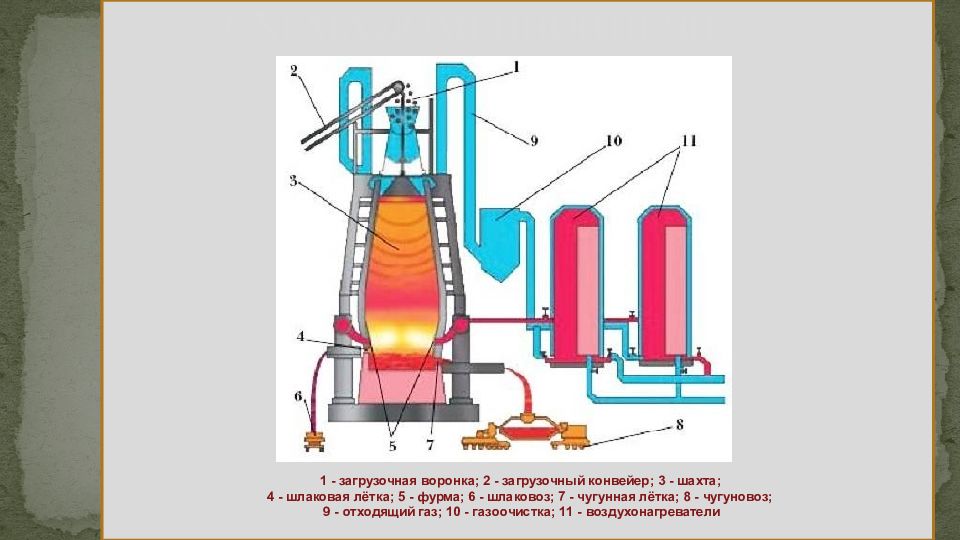

Слайд 6: С ХЕМ А ДО МЕ Н НОЙ ПЕЧИ

1 - загрузочная воронка; 2 - загрузочный конвейер; 3 - шахта; 4 - шлаковая лётка; 5 - фурма; 6 - шлаковоз; 7 - чугунная лётка; 8 - чугуновоз; 9 - отходящий газ; 10 - газоочистка; 11 - воздухонагреватели С ХЕМ А ДО МЕ Н НОЙ ПЕЧИ

Слайд 7: К Л А СС И Ф ИКАЦ И Я Ч УГУНОВ

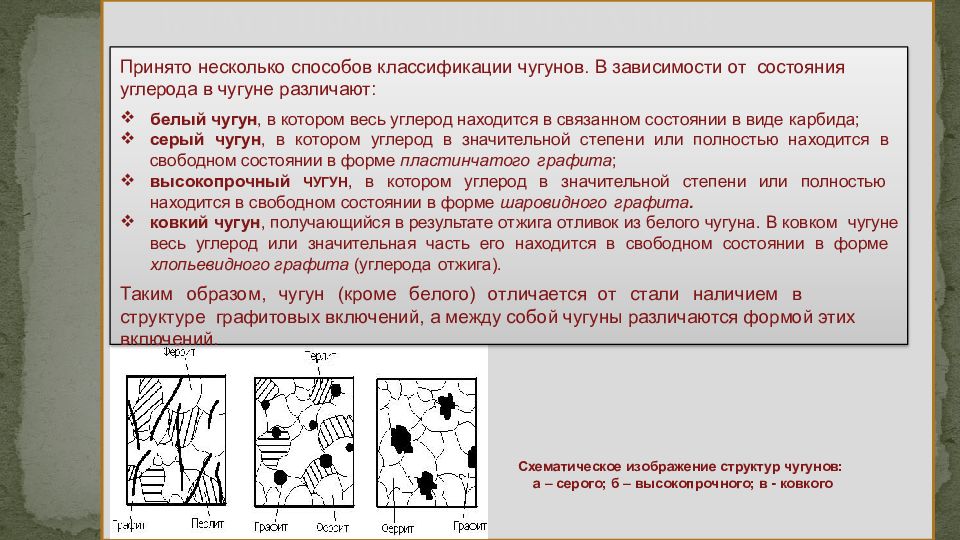

Схематическое изображение структур чугунов: а – серого; б – высокопрочного; в - ковкого Принято несколько способов классификации чугунов. В зависимости от состояния углерода в чугуне различают: белый чугун, в котором весь углерод находится в связанном состоянии в виде карбида; серый чугун, в котором углерод в значительной степени или полностью находится в свободном состоянии в форме пластинчатого графита ; высокопрочный ЧУГУН, в котором углерод в значительной степени или полностью находится в свободном состоянии в форме шаровидного графита. ковкий чугун, получающийся в результате отжига отливок из белого чугуна. В ковком чугуне весь углерод или значительная часть его находится в свободном состоянии в форме хлопьевидного графита (углерода отжига). Т аки м об р а з о м, ч у г у н ( к ро м е б е ло г о ) о т ли ч а е т с я о т ст а л и н али ч и е м в с т р у к т у р е графитовых включений, а между собой чугуны различаются формой этих включений.

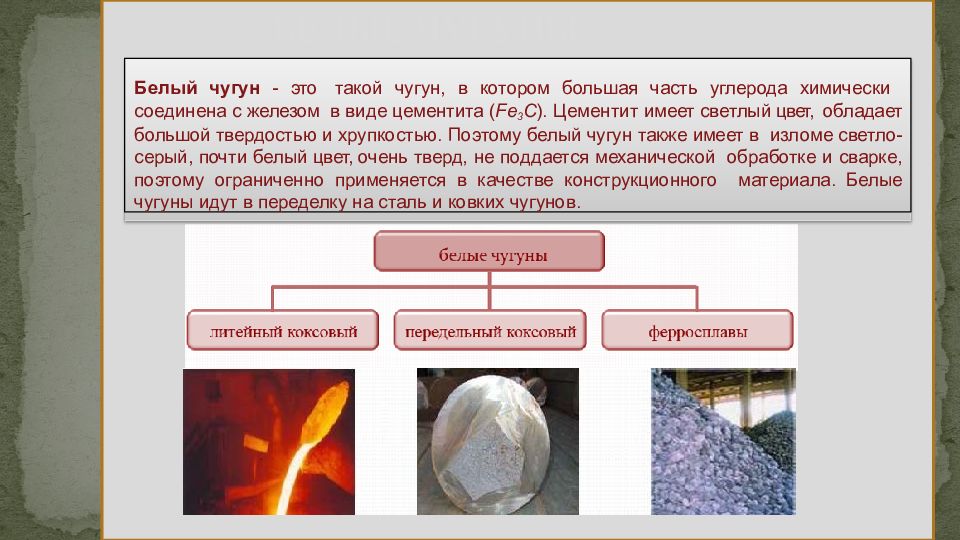

Слайд 14: БЕЛ Ы Е Ч УГУНЫ

Белый чугун - это такой чугун, в котором большая часть углерода химически соединена с железом в виде цементита ( Fe 3 C ). Цементит имеет светлый цвет, обладает большой твердостью и хрупкостью. Поэтому белый чугун также имеет в изломе светло-серый, почти белый цвет, очень тверд, не поддается механической обработке и сварке, поэтому ограниченно применяется в качестве конструкционного материала. Белые чугуны идут в переделку на сталь и ковких чугунов.

Слайд 15: С ЕР Ы Е Ч УГУНЫ

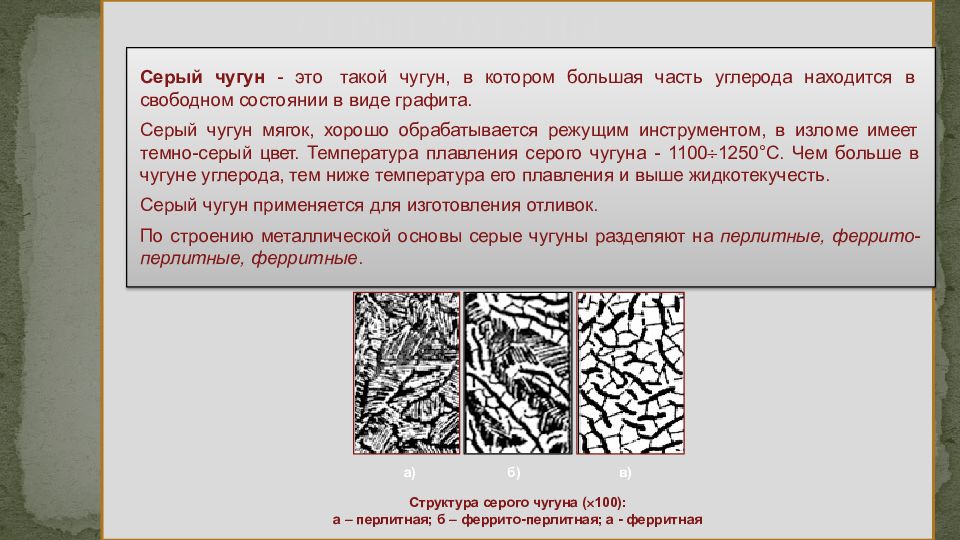

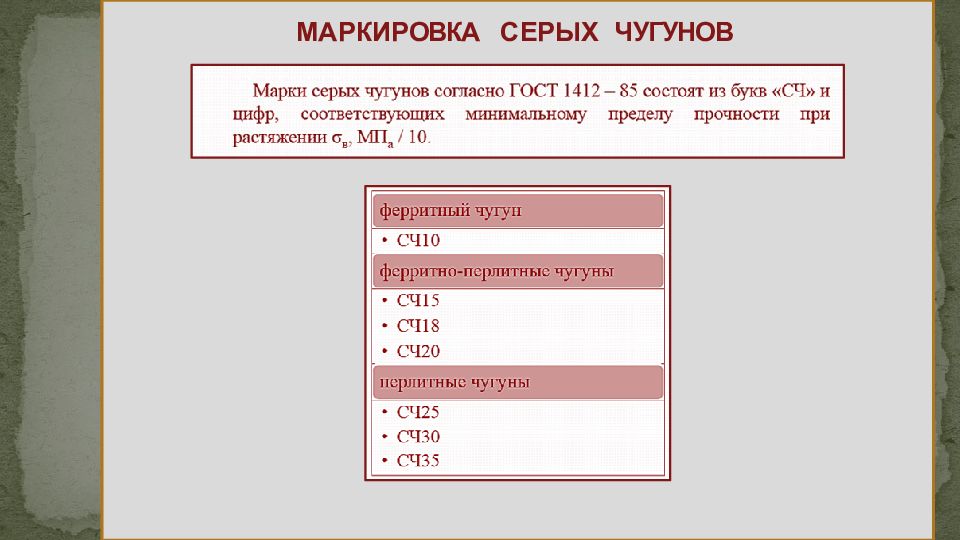

а) б) в) Структура серого чугуна ( 100): а – перлитная; б – феррито-перлитная; а - ферритная Серый чугун - это такой чугун, в котором большая часть углерода находится в свободном состоянии в виде графита. Серый чугун мягок, хорошо обрабатывается режущим инструментом, в изломе имеет темно-серый цвет. Температура плавления серого чугуна - 1100 1250°С. Чем больше в чугуне углерода, тем ниже температура его плавления и выше жидкотекучесть. Серый чугун применяется для изготовления отливок. По строению металлической основы серые чугуны разделяют на перлитные, феррито- перлитные, ферритные.

Слайд 16

Для обозначения компонентов структуры серого чугуна применяют условные обозначения по ГОСТ 3443-87. Так, пластинчатый графит в сером чугуне обозначается буквами ПГ. Формы включений графита в структуре серого чугуна могут быть: пластинчатая прямолинейная (ГТГф1); пластинчатая завихренная (ПГф2); игольчатая (ПГфЗ); гнездообразная (ПГф4). Структура чугуна имеет первостепенное значение для получения заданных свойств отливки, поэтому требуется соблюдение технологических режимов плавки и заливки. Получить заданную структуру серого чугуна, избавиться от дефектов помогает операция модифицирования.

Слайд 17

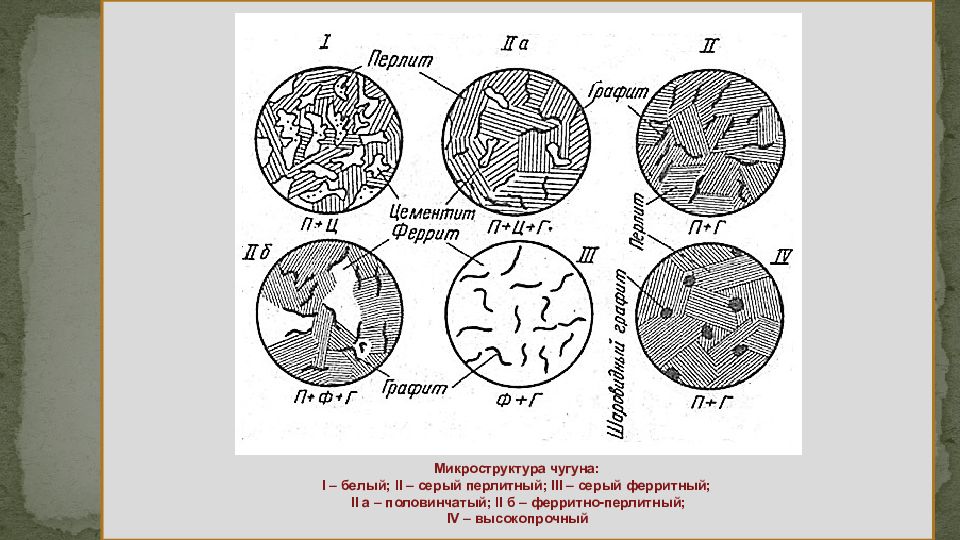

Микроструктура чугуна: I – белый; II – серый перлитный; III – серый ферритный; II a – половинчатый; II б – ферритно-перлитный; IV – высокопрочный

Слайд 21: В Ы С ОКО П Р О Ч Н Ы Е Ч УГУНЫ

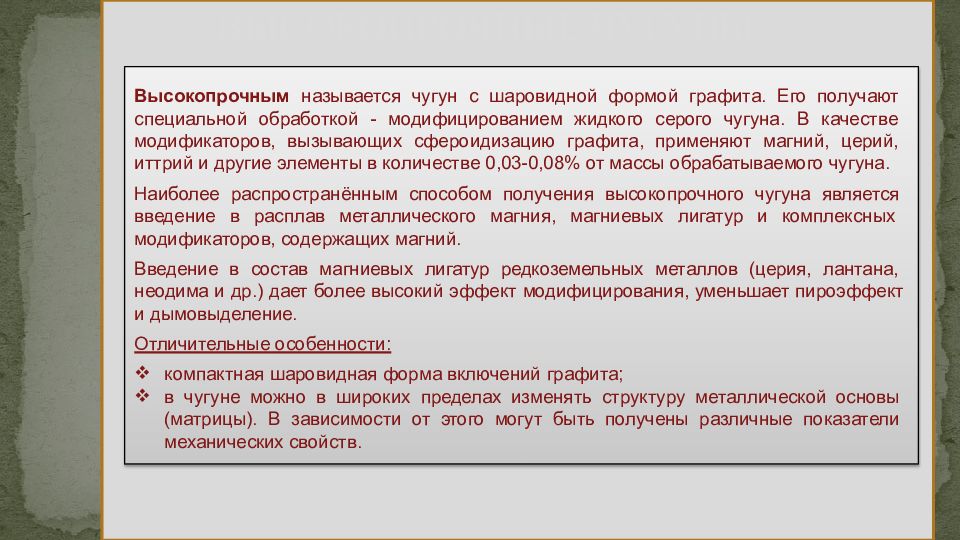

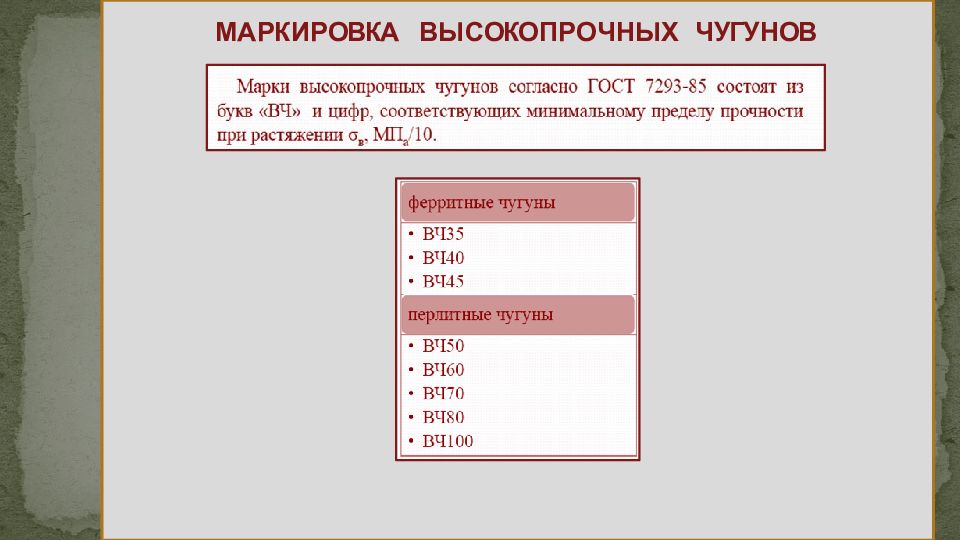

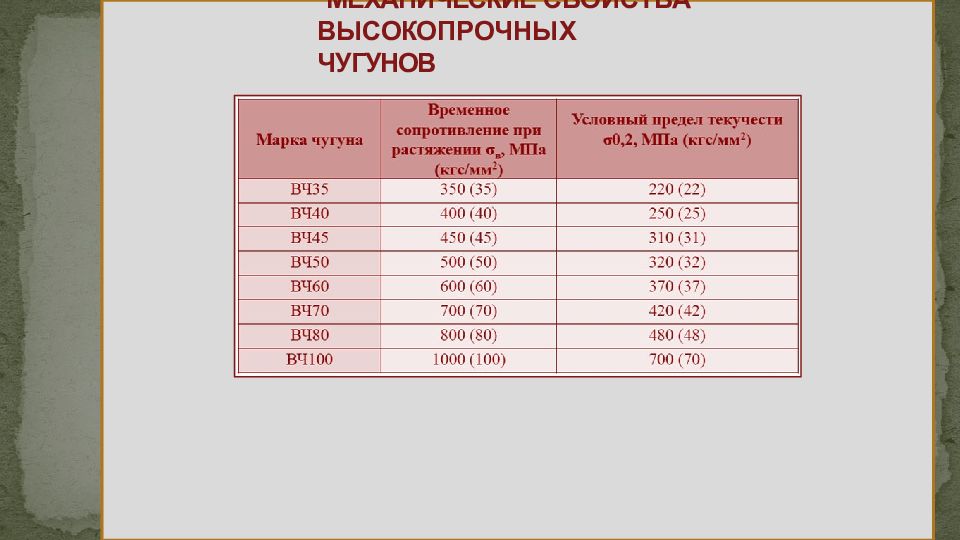

Высокопрочным называется чугун с шаровидной формой графита. Его получают специальной обработкой - модифицированием жидкого серого чугуна. В качестве модификаторов, вызывающих сфероидизацию графита, применяют магний, церий, иттрий и другие элементы в количестве 0,03-0,08% от массы обрабатываемого чугуна. Наиболее распространённым способом получения высокопрочного чугуна является введение в расплав металлического магния, магниевых лигатур и комплексных модификаторов, содержащих магний. Введение в состав магниевых лигатур редкоземельных металлов (церия, лантана, неодима и др.) дает более высокий эффект модифицирования, уменьшает пироэффект и дымовыделение. Отличительные особенности: компактная шаровидная форма включений графита; в чугуне можно в широких пределах изменять структуру металлической основы (матрицы). В зависимости от этого могут быть получены различные показатели механических свойств.

Слайд 30: С П О С ОБ М О ДИ Ф И Ц И Р О В А Н ИЯ Ч УГУНОВ

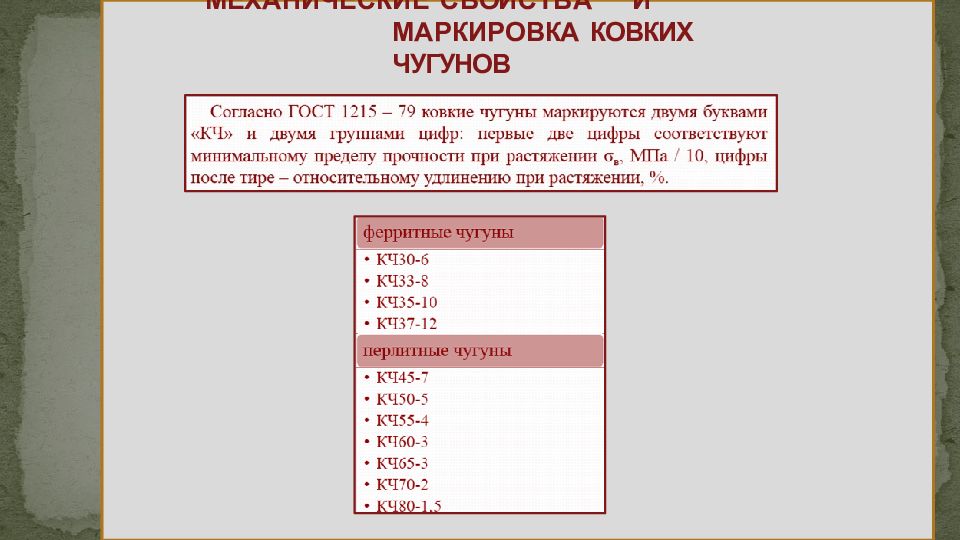

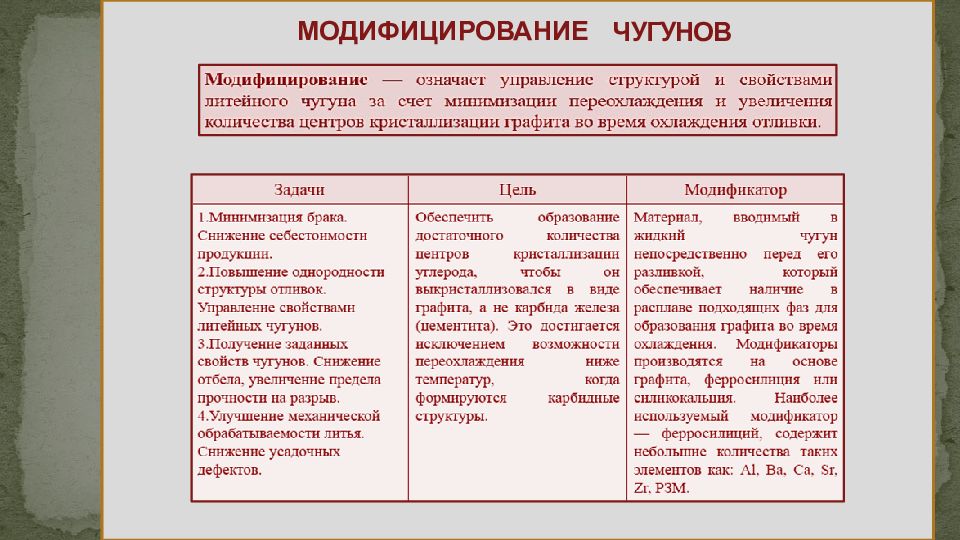

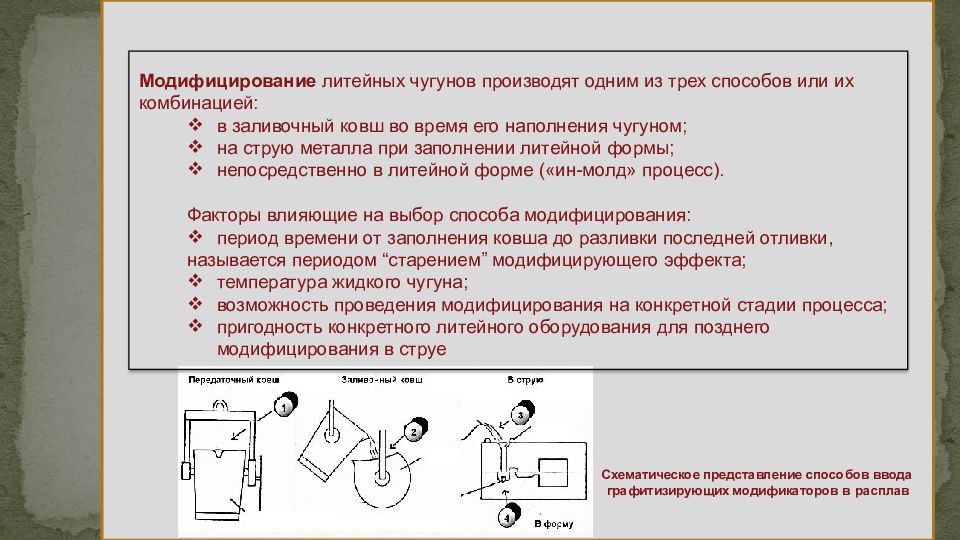

Схематическое представление способов ввода графитизирующих модификаторов в расплав Модифицирование литейных чугунов производят одним из трех способов или их комбинацией: в заливочный ковш во время его наполнения чугуном; на струю металла при заполнении литейной формы; непосредственно в литейной форме («ин-молд» процесс ). Факторы влияющие на выбор способа модифицирования: период времени от заполнения ковша до разливки последней отливки, н азывается периодом “ старением ” модифицирующего эффекта ; температура жидкого чугуна ; в озможность проведения модифицирования на конкретной стадии процесса ; п ригодность конкретного литейного оборудования для позднего модифицирования в струе

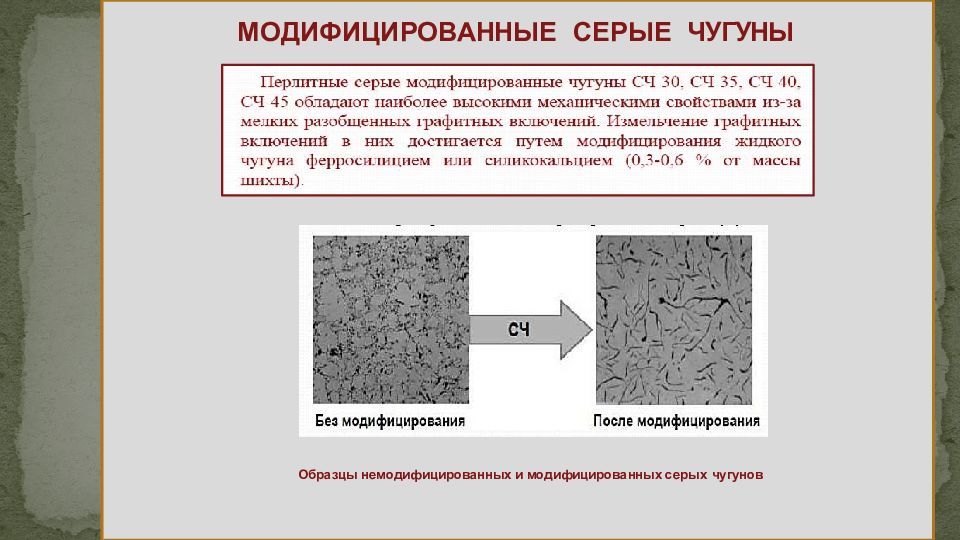

Слайд 31: М О Д И Ф И Ц И Р О В АНН Ы Е С ЕР Ы Е Ч УГУНЫ

Образцы немодифицированных и модифицированных серых чугунов

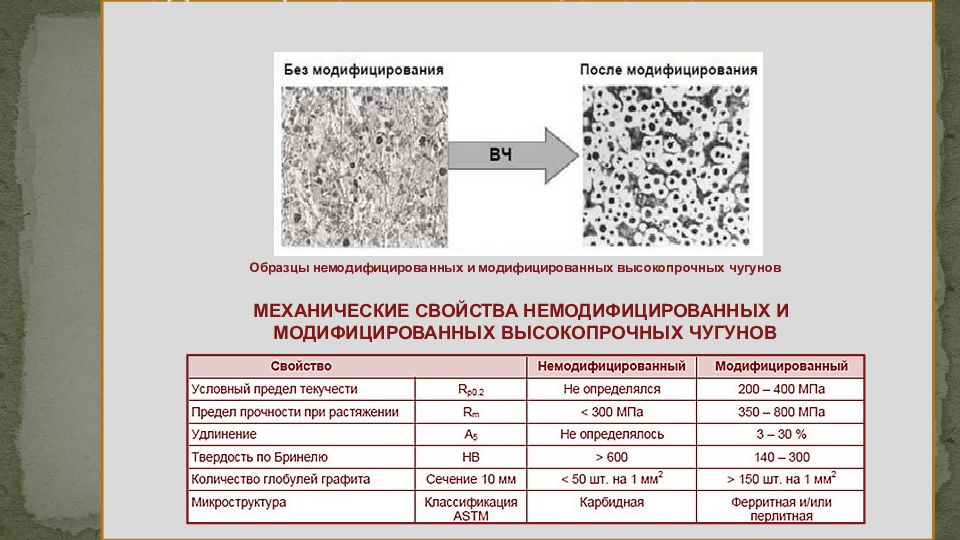

Слайд 32: М О Д И Ф ИЦИ Р О В АНН Ы Е В Ы С ОКОП Р О Ч Н Ы Е Ч УГУНЫ

Образцы немодифицированных и модифицированных высокопрочных чугунов МЕХАНИЧЕСКИЕ СВОЙСТВА НЕМОДИФИЦИРОВАННЫХ И МОДИФИЦИРОВАННЫХ ВЫСОКОПРОЧНЫХ ЧУГУНОВ

Слайд 35: О ПРЕ Д ЕЛЕ Н И Е С Т А Л И

С т ал ь - ш иро к о и з ве с т н ы й к овки й с п ла в ж е л е з а с у г л е р о д о м и д р у ги м и элементами. Содержание углерода в стали менее 2,14% (при большем количестве углерода образуется чугун). Ст а л ь - пр о д у к т ч е р н о й м е т а л л у р г ии, к о т о ры й я в ля е т с я м а т ери а л ь н о й о с н о в о й практически всех отраслей промышленности. Сталеплавильное производство - это получение стали из чугуна и стального лома в сталеплавильных агрегатах металлургических заводов.

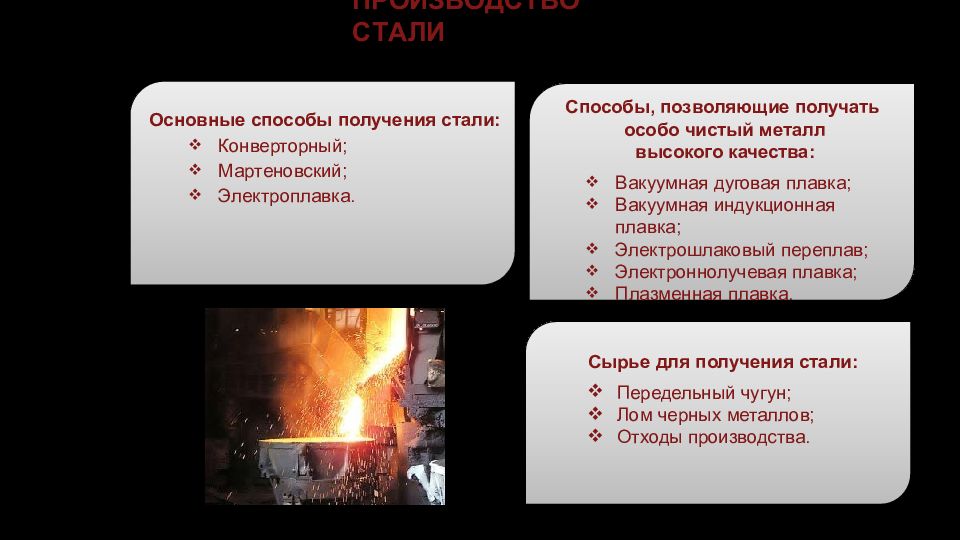

Слайд 36: П Р ОИ З В О Д С Т В О С Т А Л И

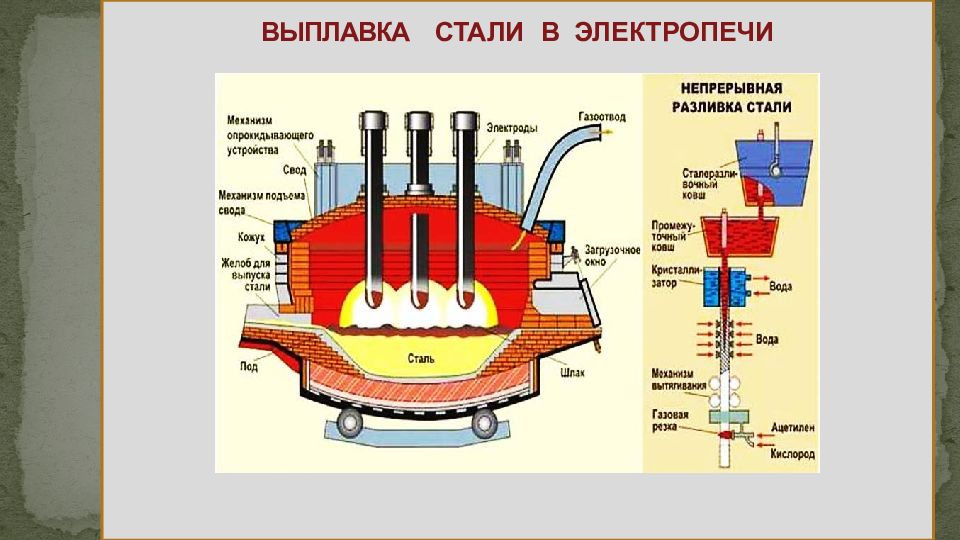

Способы, позволяющие получать особо чистый металл высокого качества: Вакуумная дуговая плавка; Вакуумная индукционная плавка; Электрошлаковый переплав; Электроннолучевая плавка; Плазменная плавка. Основные способы получения стали: Конверторный; Мартеновский; Электроплавка. Сырье для получения стали: Передельный чугун; Лом черных металлов; Отходы производства.

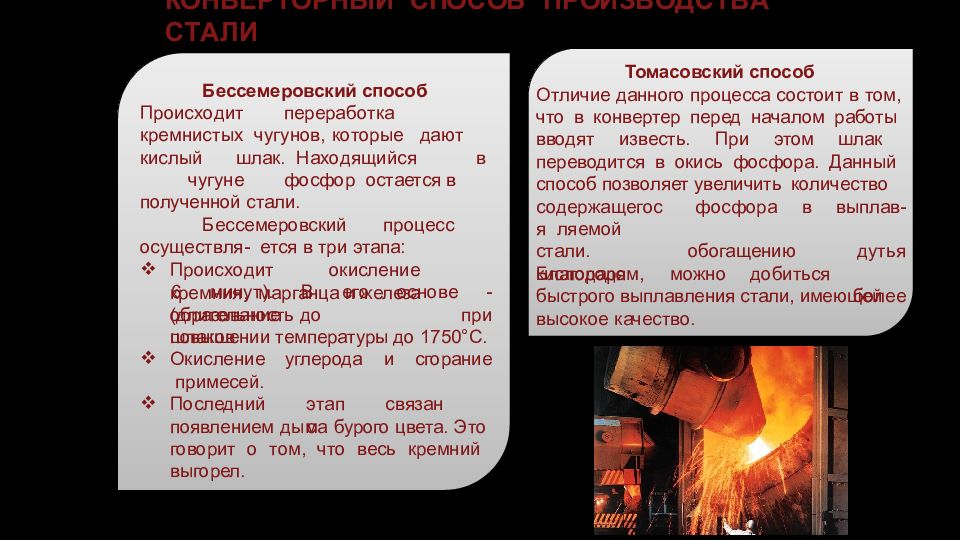

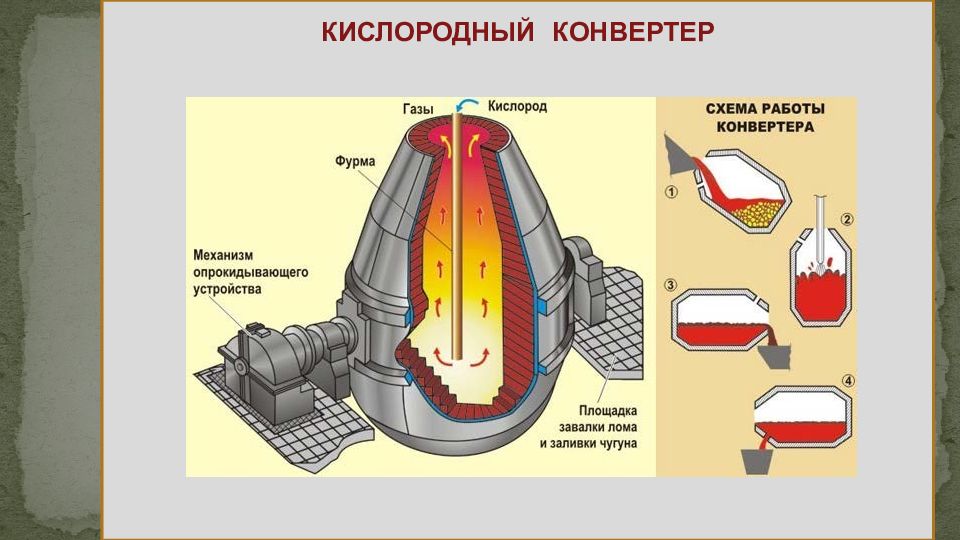

Слайд 37: КО Н В Е Р Т О Р Н Ы Й СПО С ОБ П Р ОИ З В О Д С Т В А С Т А Л И

Томасовский способ Отличие данного процесса состоит в том, что в конвертер перед началом работы вводят известь. При этом шлак переводится в окись фосфора. Данный способ позволяет увеличить количество фо с ф о р а в вы п лав - с о д е ржа щ е г о с я ляемой стали. Благодаря обогащению кислородом, можно добиться д у тья б о ле е быстрого выплавления стали, имеющей высокое качество. КО Н В Е Р Т О Р Н Ы Й СПО С ОБ П Р ОИ З В О Д С Т В А С Т А Л И Бессемеровский способ Прои с х о ди т пер е раб о т к а к ре м н и с т ых ч у г у н ов, к о т оры е да ю т ки с лы й ш ла к. Н а х о дя щ ий с я в ч у г у не ф о с фо р остается в полученной стали. Б е с с е м е ро в с ки й про це с с о с ущ е ст в ля - ется в три этапа: Прои с х о ди т оки с л е н и е к р е м н ия, марганца и железа (длительность до образование шлаков 6 м и н у т ). В е г о о с н о в е - пр и повышении температуры до 1750°С. углерода и сгорание О ки с л е н ие примесей. Последний э т а п с в яз а н с появлением дыма бурого цвета. Это говорит о том, что весь кремний выгорел.

Слайд 57: П Р И МЕ Н Е Н И Е КО Н С Т Р УК ЦИО НН Ы Х У Г ЛЕ Р О ДИ С Т Ы Х КАЧЕСТВЕННЫХ СТАЛЕЙ

Слайд 58: П Р И МЕ Н Е Н И Е КО Н С Т Р УК ЦИО НН Ы Х У Г ЛЕ Р О ДИ С Т Ы Х КАЧЕСТВЕННЫХ СТАЛЕЙ

Слайд 76

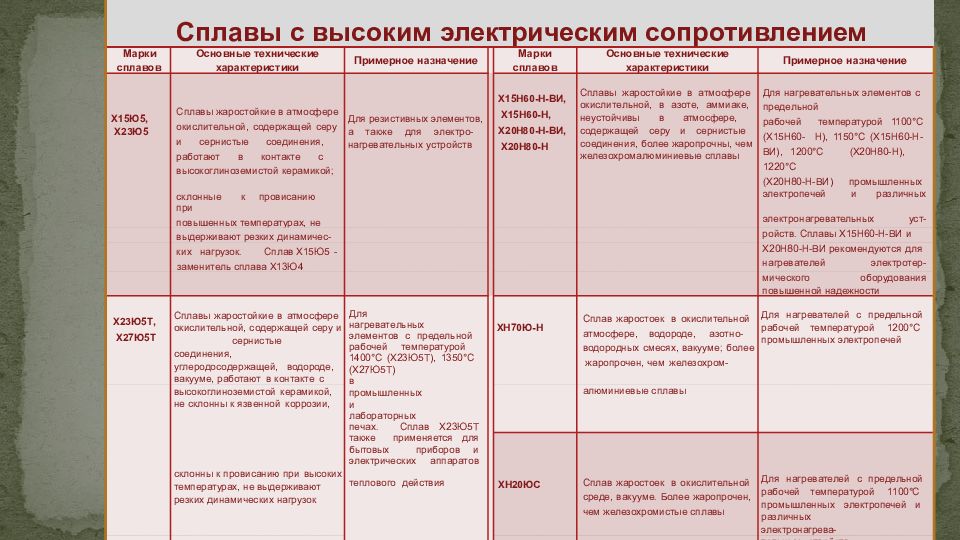

Сплавы с высоким электрическим сопротивлением Марки сплавов Основные технические характеристики Примерное назначение Марки сплавов Основные технические характеристики Примерное назначение Х15 Ю 5, Х23Ю5 Сплавы жаростойкие в атмосфере окислительной, содержащей серу и сернистые соединения, работают в контакте с высокоглиноземистой керамикой; Для резистивных элементов, а также для электро- нагревательных устройств Х15 Н 60 - Н - В И, Х15Н60-Н, Х20 Н 80 - Н - В И, Х20Н80-Н Сплавы жаростойкие в атмосфере окислительной, в азоте, аммиаке, неустойчивы в атмосфере, содержащей серу и сернистые соединения, более жаропрочны, чем железохромалюминиевые сплавы Для нагревательных элементов с п р е д е л ьн о й ра б о ч е й температурой 1100°С (Х15Н60- Н), 1150°С (Х15Н60-Н-ВИ), 1200°С (Х20Н80-Н), 1220°С (Х20Н80-Н-ВИ) промышленных склонные к провисанию при электропечей и различных повышенных температурах, не электронагревательных уст- выдерживают резких динамичес- ройств. Сплавы Х15Н60-Н-ВИ и ких нагрузок. Сплав Х15Ю5 - Х20Н80-Н-ВИ рекомендуются для заменитель сплава Х13Ю4 нагревателей электротер- мического оборудования повышенной надежности Х23 Ю 5 Т, Х27Ю5Т Сплавы жаростойкие в атмосфере окислительной, содержащей серу и с ер н и с т ы е с о е д и н е н ия, углеродосодержащей, водороде, вакууме, работают в контакте с Д л я н а г ре в ат е ль н ы х элементов с предельной рабочей температурой 1400°С (Х23Ю5Т), 1350°С ( Х 27 Ю 5 Т ) в промышленных и л а б ора т о р н ы х п е ч а х. Сплав Х23Ю5Т также применяется для бытовых приборов и электрических а пп а ра т о в те п л о в о г о действия ХН70Ю-Н Сплав жаростоек в окислительной атмосфере, водороде, азотно- водородных смесях, вакууме; более жаропрочен, чем железохром- Для нагревателей с предельной рабочей температурой 1200°С промышленных электропечей высокоглиноземистой керамикой, алюминиевые сплавы не склонны к язвенной коррозии, склонны к провисанию при высоких температурах, не выдерживают резких динамических нагрузок ХН20ЮС Сплав жаростоек в окислительной среде, вакууме. Более жаропрочен, чем железохромистые сплавы Для нагревателей с предельной рабочей температурой 1100°С промышленных электропечей и различных электронагрева- тельных устройств

Слайд 77: СПЛАВЫ С ЗАДАННЫМ ТЕМПЕРАТУРНЫМ КО Э Ф Ф ИЦИ Е Н Т ОМ Э ЛЕ К Т Р О С О П Р ОТИ В ЛЕ НИЯ

Марки сплавов Основные технические характеристики Примерное назначение Н50К10 Сплав обладает высоким пост ОЯННЫМ температурным коэффициентом электрического сопротивления до 5,5 ∙ 10 −3 1 � 0 С в интервале температур от плюс 20 до плюс 500°С Для термодатчиков н термочувствительных элементов, работающих в интервале температур от 20 до 500*0 Х 20Н80-ВИ, Х20Н80. Х15Н60 Сплавы после специальной термической обработки имеют температурный коэффициент электрического сопротивления в интервале температур от минус 60 до плюс 100°С и 0,9 ∙ 10 −4 1 � 0 С и 1,5 ∙ 10 −4 1 � 0 С соответственно Для изготовления ответственных деталей внутривакуумных приборов, соединителей в изделиях электронной техники, для непрецизионных резисторов Х20 Н73ЮМ-ВИ, Н80ХЮД-ВИ Сплав с низким температурным коэффициентом электрического сопротивления н высоким электрического сопротивления Для прецизионных резисторов (сплав Х20Н73ЮМ-ВИ для резисторов с повышенной стабильностью) и тензорезисторов

Последний слайд презентации: МАТЕРИАЛОВЕДЕНИЕ: КОНТРОЛЬНЫЕ ВОПРОСЫ

Чугун Какие элементы входят в состав чугуна? Основные свойства чугуна. Исходные материалы для производства чугуна. Классификация чугунов. Сталь Что является сырьем для получения стали? Основные способы производства стали. Классификация сталей. Как маркируются различные виды стали? КОНТРОЛЬНЫЕ ВОПРОСЫ