Первый слайд презентации: 3. Обработка металлов давлением

Обработка давлением - технологические процессы формоизменения за счет пластической деформации в результате воздействия на деформируемое тело (заготовку) внешних сил. 3.4 Штамповка

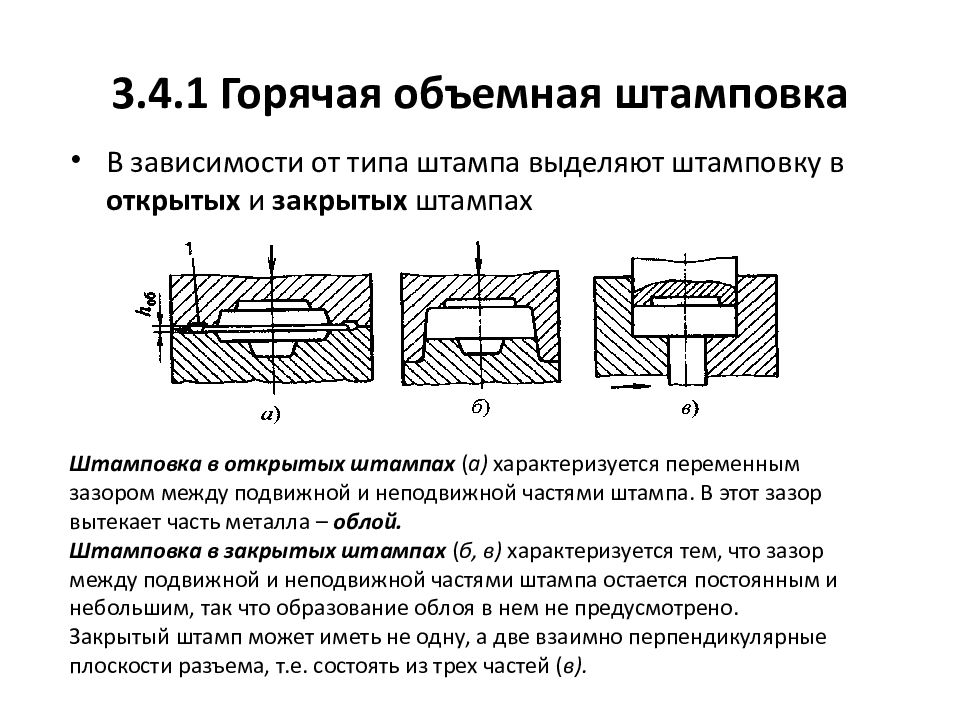

Слайд 2: 3.4.1 Горячая объемная штамповка

В зависимости от типа штампа выделяют штамповку в открытых и закрытых штампах Штамповка в открытых штампах ( а) характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает часть металла – облой. Штамповка в закрытых штампах ( б, в) характеризуется тем, что зазор между подвижной и неподвижной частями штампа остается постоянным и небольшим, так что образование облоя в нем не предусмотрено. Закрытый штамп может иметь не одну, а две взаимно перпендикулярные плоскости разъема, т.е. состоять из трех частей ( в).

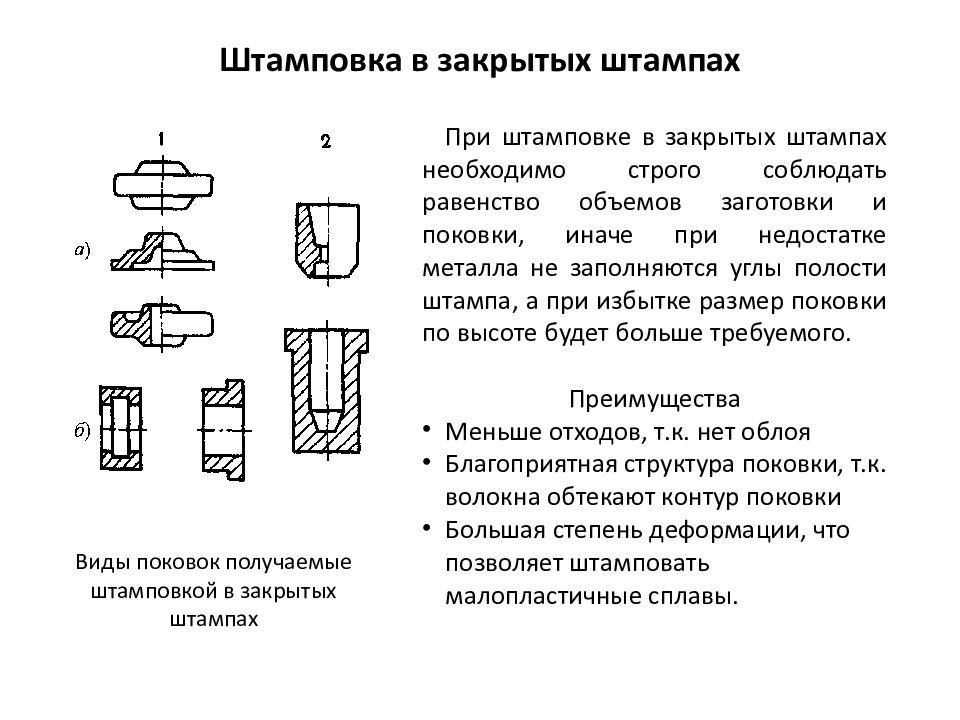

Слайд 3: Штамповка в закрытых штампах

При штамповке в закрытых штампах необходимо строго соблюдать равенство объемов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше требуемого. Преимущества Меньше отходов, т.к. нет облоя Благоприятная структура поковки, т.к. волокна обтекают контур поковки Большая степень деформации, что позволяет штамповать малопластичные сплавы. Виды поковок получаемые штамповкой в закрытых штампах

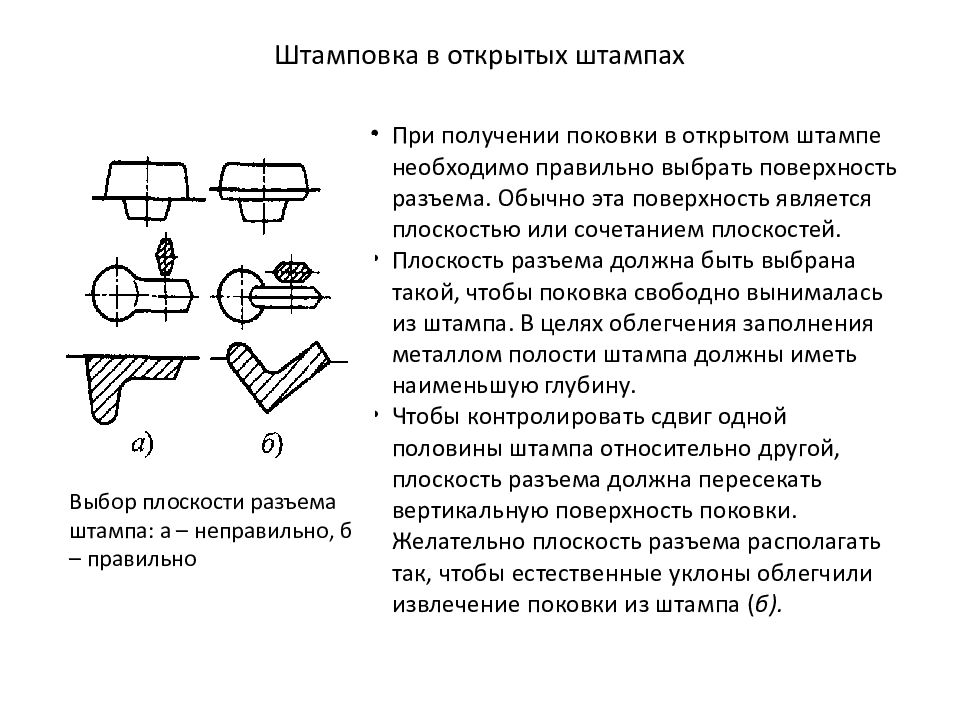

Слайд 4: Штамповка в открытых штампах

При получении поковки в открытом штампе необходимо правильно выбрать поверхность разъема. Обычно эта поверхность является плоскостью или сочетанием плоскостей. Плоскость разъема должна быть выбрана такой, чтобы поковка свободно вынималась из штампа. В целях облегчения заполнения металлом полости штампа должны иметь наименьшую глубину. Чтобы контролировать сдвиг одной половины штампа относительно другой, плоскость разъема должна пересекать вертикальную поверхность поковки. Желательно плоскость разъема располагать так, чтобы естественные уклоны облегчили извлечение поковки из штампа ( б). Выбор плоскости разъема штампа: а – неправильно, б – правильно

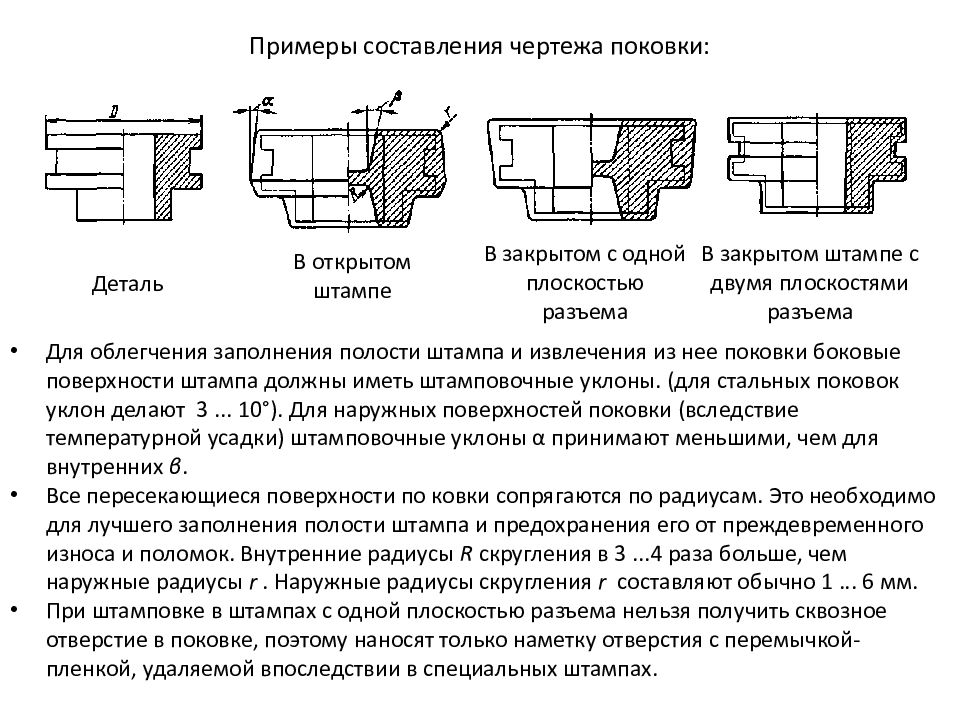

Слайд 5: Примеры составления чертежа поковки:

Для облегчения заполнения полости штампа и извлечения из нее поковки боковые поверхности штампа должны иметь штамповочные уклоны. (для стальных поковок уклон делают 3... 10°). Для наружных поверхностей поковки (вследствие температурной усадки) штамповочные уклоны α принимают меньшими, чем для внутренних β. Все пересекающиеся поверхности по ковки сопрягаются по радиусам. Это необходимо для лучшего заполнения полости штампа и предохранения его от преждевременного износа и поломок. Внутренние радиусы R скругления в 3...4 раза больше, чем наружные радиусы r. Наружные радиусы скругления r составляют обычно 1... 6 мм. При штамповке в штампах с одной плоскостью разъема нельзя получить сквозное отверстие в поковке, поэтому наносят только наметку отверстия с перемычкой-пленкой, удаляемой впоследствии в специальных штампах. Деталь В открытом штампе В закрытом с одной плоскостью разъема В закрытом штампе с двумя плоскостями разъема

Слайд 6

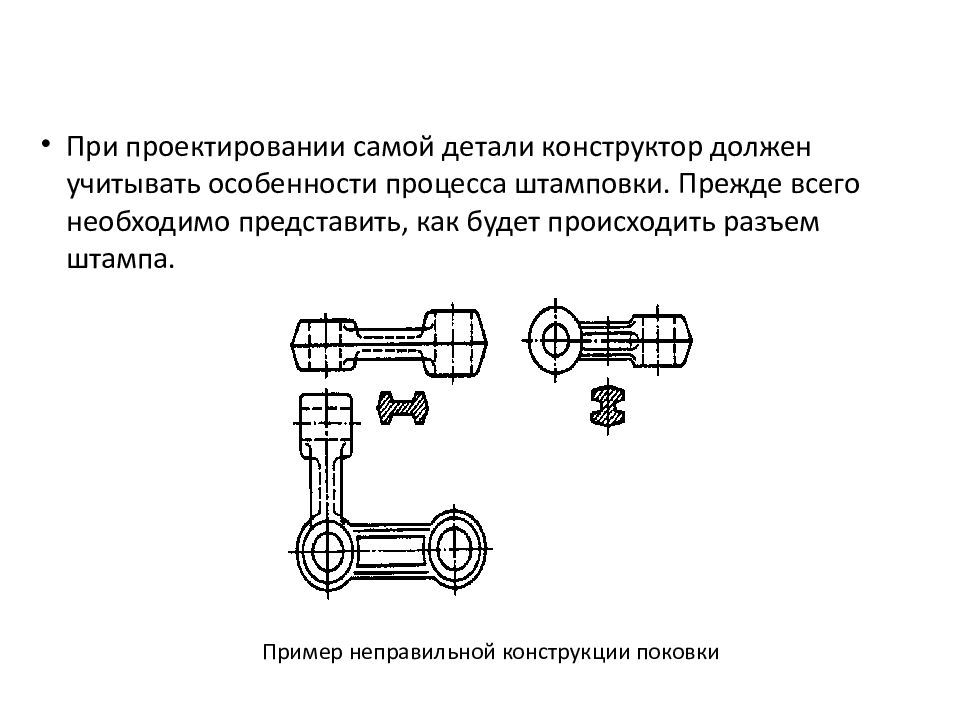

При проектировании самой детали конструктор должен учитывать особенности процесса штамповки. Прежде всего необходимо представить, как будет происходить разъем штампа. Пример неправильной конструкции поковки

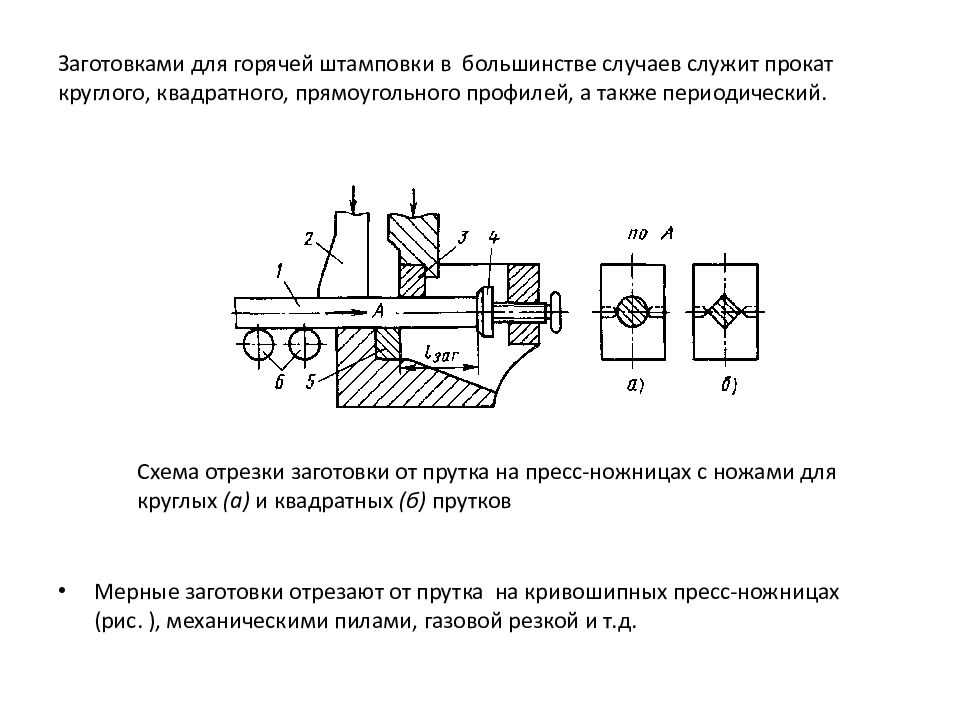

Слайд 7: Заготовками для горячей штамповки в большинстве случаев служит прокат круглого, квадратного, прямоугольного профилей, а также периодиче ский

Мерные заготовки отрезают от прутка на кривошипных пресс-ножницах (рис. ), механическими пилами, газовой резкой и т.д. Схема отрезки заготовки от прутка на пресс-ножницах с ножами для круглых (а) и квадратных (б) прутков

Слайд 8

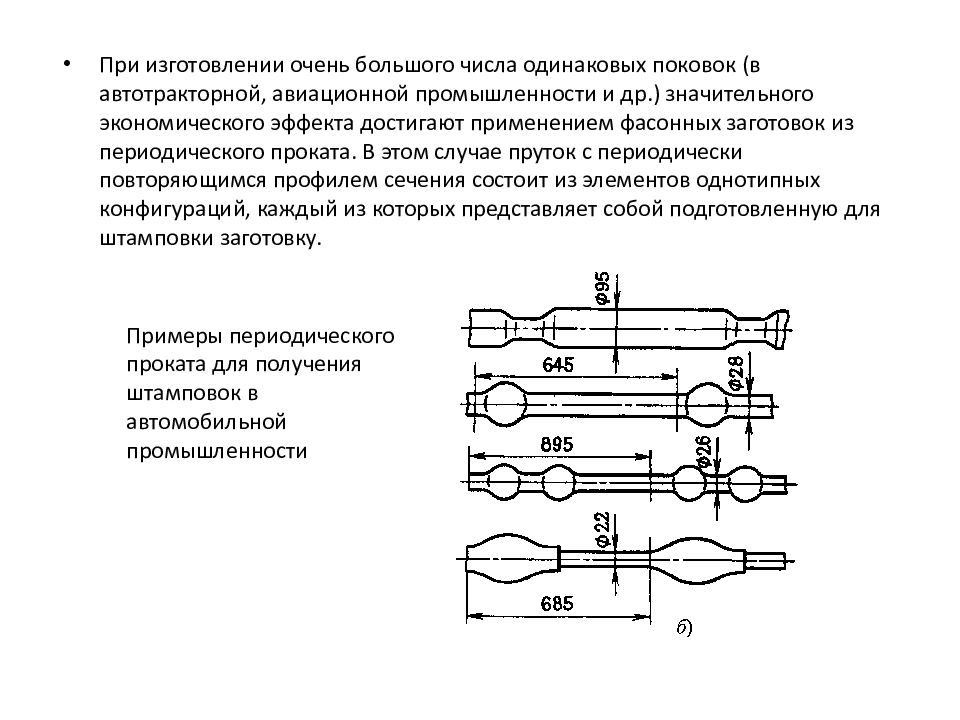

При изготовлении очень большого числа одинаковых поковок (в автотракторной, авиационной промышленности и др.) значительного экономического эффекта достигают применением фасонных заготовок из периодического проката. В этом случае пруток с периодически по вторяющимся профилем сечения состоит из элементов однотипных конфигураций, каждый из которых представляет собой подготовленную для штамповки заготов ку. Примеры периодического проката для получения штамповок в автомобильной промышленности

Слайд 9

Чаще всего фасонную заготовку получают в заготовительных ручьях штампов. Этот способ осуществляют в одном многоручьевом штампе, или в нескольких одноручьевых, установленных на отдельных штамповочных машинах. В первом случае в одном блоке расположены полости (ручьи) для получения фасонной заготовки и окончательного формообразования поковки (рис. ). Ручьи в многоручьевых штампах подразделяют на заготовительные и штамповочные. К заготовительным ручьям, служащим для получения фасонной заготовки, относятся протяжной, подкатной, гибочный, площадка для осадки и др. 1- протяжной; 2- подкатной; 3- гибочный; 4 - черновой; 5 - чистовой ручей. В многоручьевом штампе (см. рис. ) чистовой ру чей 5 расположен в центре штампа, так как при штамповке наибольшее усилие возникает в нем. По краям штампа располагают ручьи, в которых деформирующие силы штамповки наименьшие, чтобы уменьшить эксцентрично приложенную на штамповочное оборудование нагрузку.

Слайд 10: Оборудование для горячей объемной штамповки

Горячештамповочный кривошипный пресс: 1- ползун, совершающий возвратно-поступательное движение; 2- ленточный тормоз; 3- клиноременная передача; 4- электродвиг.; 5- промежуточный вал; 6,7- малое и большое зубчатые колеса; 8 - пневматическая фрикционная дисковая муфта; 9 - кривошипный вал; 10- шатун; 11 - стол пресса, установленный на наклонной поверхности; 12 - клин, позволяющий регулировать высоту штампового пространства. Кривошипные прессы имеют постоянный ход, равный удвоенному радиусу кривошипа. Поэтому в каждом ручье штампуют за один ход пресса, и производ ительность штамповки на прессах выше, чем на молотах.

Слайд 11: Горизонтально-ковочная машина

Кинематическая схема ГКМ Главный ползун 7, несущий пуансон, приводится в движение от кривошипного вала 6 с помощью шатуна 5. Подвижная щека 1 приводится от бокового ползуна 3 системой рычагов 2; боковой ползун, в свою очередь, - кулачками 4, сидящими на конце кривошипного вала машины. Горизонтально-ковочные машины создают усилие на главном ползуне до 31,5 МН.

Слайд 12: Горизонтально-ковочная машина

Основные операции при штамповке на ГКМ - высадка (см. рис. а, б), прошивка ( в) и пробивка ( г). Не зависимо от конфигурации полости пуансона или матрицы за один переход можн о высадить выступающий из зажимной части матрицы конец прутка только в том случае, если длина его не превышает трех диаметров. При большей длине возможен изгиб заготовки, поэтому необходимо предварительно произвести так называемый набор металла, т.е. посте пенно в специальных наборных ручьях увеличить поперечное сечение заготовки, уменьшая длину высаживаемой части. Набор металла (см. рис. б) предпочтительнее осуществлять в полости пуансона 1, которой придают коническую форму. При этом меньший диаметр конуса приблизительно равен диаметру исходного прутка d максимальный диаметр D не должен превышать l,5 d, а длина свободного участка - а не должна превышать двух диаметров исходного прутка.

Слайд 13: Горизонтально-ковочная машина

ГКМ имеют штампы, состоящие из трех частей : неподвижной матрицы 3, подвижной матрицы 5 и пуансона 1, размыкающихся в двух взаимно перпендикулярных плоскостях. Пруток 4 с нагретым участком на его конце закладывают в неподвижную матрицу 3. Положение конца прутка определяется упором 2. При включении машины подвижная матрица 5 прижимает пруток к неподвижной матрице, упор 2 автоматически отходит в сторону, и только после этого пуансон 1 соприкасается с выступа ющей частью прутка и деформирует ее. Металл при этом заполняет формующую полость в матрицах, расположенную впереди зажимной части. Формующая полость может находиться не только в матрице, но и совместно в матрице и пуансоне, а также только в одном пуансоне. После окончания деформирования пуансон движется в обратном направлении, выходя из полости матрицы; матрицы разжимаются, и дефо рмированную заготовку вынимают или она выпадает из них.

Последний слайд презентации: 3. Обработка металлов давлением: Штамповка на ГКМ

Виды поковок, штампуемых на ГКМ На горизонтально-ковочных машинах в основном штампуют поковки типа стержня с фланцем, кольца или стакана. Так как штамп состоит из трех частей, напуски на поковках и штамповочные уклоны малы или отсутствуют. Исходным материалом для штамповки на горизонтально-ковочных машинах обычно с лужит прокат круглого сечения. Чаще всего штампуют от прутка, из которого получают несколько поковок.