Первый слайд презентации: ОРГАНИЗАЦИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА ПРИГОТОВЛЕНИЯ ХОЛОДНЫХ ЗАКУСОК

Слайд 3: НАССР

Х ACC П ( англ. HACCP ) – H azard A nalysis and C ritical C ontrol P oints - анализ рисков и критические точки контроля. ХАССП - эта система обеспечивает контроль на всех этапах производства пищевых продуктов, в любой точке процесса производства, хранения и реализации продукции.

Слайд 4: Создание

Система ХАССП была впервые разработана в США в 1960 году для NASA в 1971 году она была представлена на Первой Американской конференции по защите пищевых продуктов Окончательный вариант был разработан и утвержден в 1996 году

Слайд 5: Для чего нужна система?

Безопасность потребителей = здоровье нации; Помощь поставщикам, если есть система ХАССП, то можно торговать в любой стране ; * С 2015 года в России все ПОП обязаны ввести систему ХАССР на предприятии

Слайд 6: Преимущества внедрения ХАССП:

Повышается доверие конечных потребителей Внедряется механизм управления, обеспечивающий защиту продуктов от существующих рисков Увеличивается экономическая выгода, вследствие снижения издержек, связанных с выпуском недоброкачественной продукции Уменьшается себестоимость производства, так как предупреждать несоответствия всегда дешевле, чем исправлять их последствия

Слайд 7: Структура ХАССП

Система ХАССП разрабатывается индивидуально для каждого юридического лица. В зависимости от количества цехов; производственных процессов; видов выпускаемой продукции; И т.д. Но можно выделить общий перечень документов

Слайд 8: Структура ХАССП

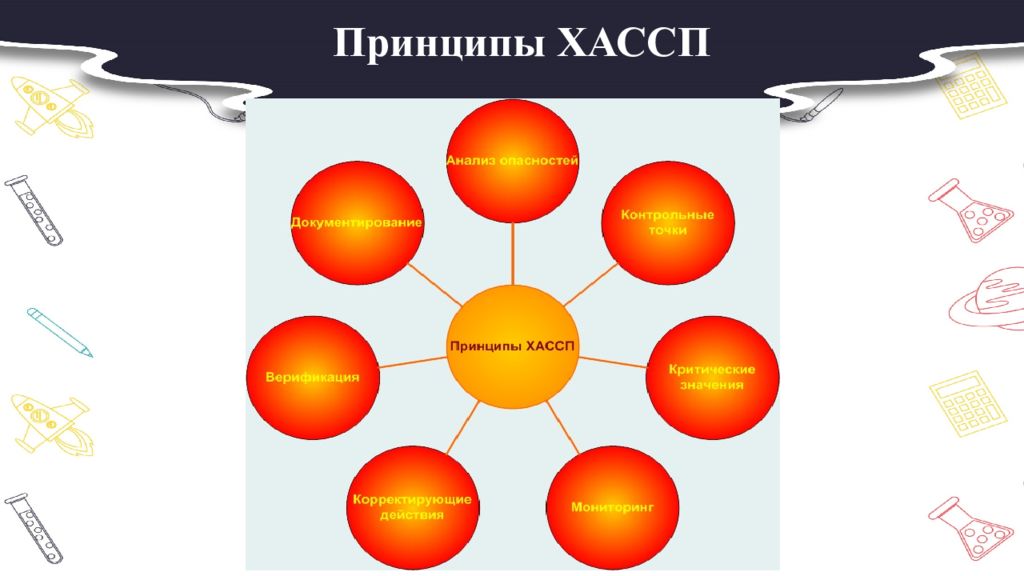

Руководство по ХАССП Политика в области безопасности пищевой продукции Приказ о создании группы ХАССП Описание продукции Информация о производстве Анализ опасностей Анализ рисков и Критические контрольные точки (ККТ) План ХАССП Рабочие листы ХАССП Внутренние проверки Документация системы ХАССП Управление несоответствиями Верификация Принципы ХАССП

Слайд 10: Принцип 1 – Анализ опасностей

Целью анализа является разработка списка опасностей, которые являются значимыми для потребителей и могут с большой долей вероятности принести им вред или вызвать заболевание Для этого проводится: анализ всех ингредиентов, применяемых в продукте; действия, выполняемые на каждом шаге процесса производства; применяемое оборудование; конечный продукт; методы хранения конечного продукта и методы его распространения; предполагаемое использование продукта потребителем

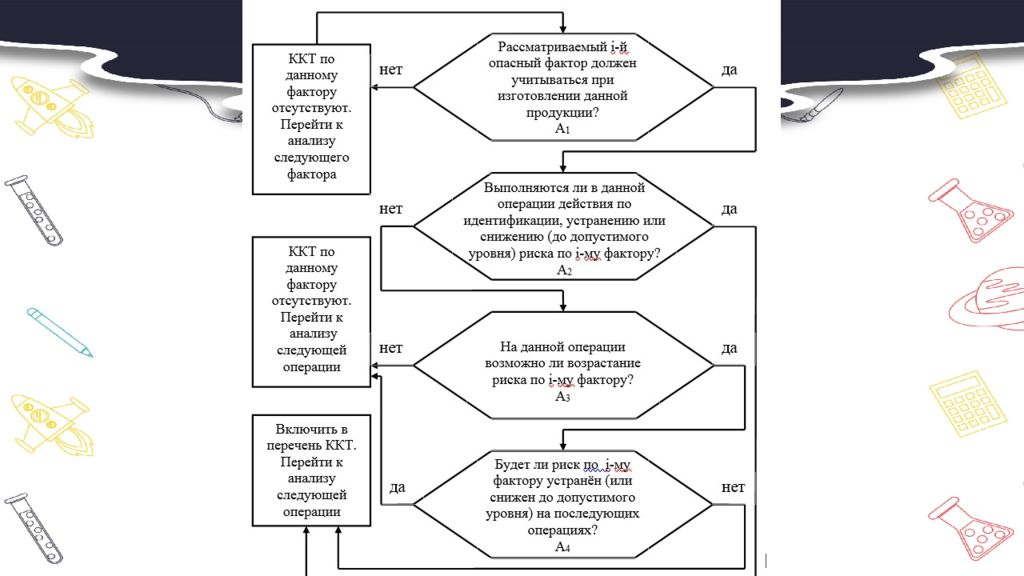

Слайд 12: Принцип 2 – Определение критических контрольных точек

Критические контрольные точки располагаются в тех местах процессов, где появление опасности может быть предотвращено, либо опасность можно устранить, либо она может быть снижена до приемлемого уровня

Слайд 14: Принцип 3 – Определение критических значений

Критические значения это максимальные или минимальные значения биологических, химических или физических параметров, которые должны контролироваться в критических контрольных точках. Критические значения необходимы для того, чтобы можно было различать безопасные и не безопасные условия выполнения действий в критических контрольных точках.

Слайд 15: Принцип 3 – Определение критических значений

В системе ХАССП критические значения могут основываться на таких факторах как температура, время, физические размеры, влажность, кислотность, концентрация солей и пр., или сенсорно воспринимаемой информации, такой как запах, внешний вид и пр.

Слайд 16: Принцип 4 – Установление процедур мониторинга

Мониторинг действия по наблюдению или измерению установленных величин в критических контрольных точках системы ХАССП. Во-первых, мониторинг помогает отслеживать ход выполнения операций процесса. Во-вторых, мониторинг применяется для определения отклонений от установленных критических контрольных точек; В-третьих, мониторинг обеспечивает необходимое документирование показателей безопасности для подтверждения ее соответствия.

Слайд 17: Принцип 5 – Определение корректирующих действий

Целью корректирующих действий является не допустить попадания к потребителю продукции, которая может причинить вред здоровью. Ко рректирующие действия, должны включать в себя следующие элементы: Определение и устранение причин несоответствий; Определение местонахождения несоответствующей продукции; Регистрация выполненных корректирующих действий.

Слайд 18: Принцип 6 – Определение процедур верификации

Верификация – это подтверждение правильности какого-либо действия, предмета или события после проверки. Информация, необходимая для верификации плана ХАССП включает в себя экспертные заключения, наблюдения, измерения и оценки. Главная цель верификации – подтвердить соответствие итогового результата теоретическому предположению или заданию

Слайд 19: Принцип 7 – Определение процедур документирования и ведения записей

Процедуры документирования необходимы для того, чтобы можно было управлять системой ХАССП, а также подтверждать соответствие продуктов питания требованиям по безопасности. Состав процедур документирования и записей во многом зависит от характера производства и выпускаемой продукции.

Слайд 20: Основные этапы внедрения системы менеджмента в области безопасности продовольствия

Создание группы ХАССП Составление политики и целей безопасности пищевой продукции Разработка процедуры «Анализ опасностей и определение критических контрольных точек» Описание продукции Идентификация предусмотренного применения Составление технологических схем Составление перечня всех опасностей Проведение анализа опасностей Составление мероприятий по управлению Определение критических контрольных точек (ККТ) Задание критических пределов для ККТ Разработка системы мониторинга для каждой ККТ Определение корректирующих действий Разработка процедуры верификации Внедрение Внутренний аудит Анализ со стороны руководства

Слайд 21

В соответствии с ч. 1-3 статьи 14.43 КоАП «Кодекс Российской Федерации об административных правонарушениях» от 30.12.2001 N 195-ФЗ (ред. от 27.06.2018), нарушение изготовителем, исполнителем (лицом, выполняющим функции иностранного изготовителя), продавцом требований технических регламентов, …….. влечет наложение административного штрафа : от 2000- 600000 т.р Кроме РОСПОТРЕБНАДЗОРА, систему пищевой безопасности также могут проверить РОССЕЛЬХОЗНАДЗОР или ветеринарная служба.

Слайд 22

https://www.youtube.com/watch?v=rbfNVgI-1FE https://www.youtube.com/watch?v=t6ZWY6J3ErA https://www.youtube.com/watch?v=zkk5odAsqcE

Слайд 23

Холодные блюда и закуски готовят из продуктов, в дальнейшем не подвергающихся тепловой обработке, поэтому их оформление, хранение и реализация должны производиться в строгом соответ ¬ ствии с санитарными правилами.

Слайд 24

В соответствии с санитарными нормами необходимо сократить количество ручных операций избегать контакта пищи с руками, для чего следует использовать при дозировании закусок специальный инвентарь (мерные лож¬ ки, формочки) пользоваться при раскладке продуктов вилками со сбрасывателями. Особенно важно сократить сроки хранения полуфабрикатов, используемых для приготовления холодных блюд, и сроки реализации готовых изделий, строго соблюдать установленные температурные режимы обработки сырья.

Слайд 25

Этапы приготовления холодных блюд и закусок Первичная обработка сырья Изготовление П/Ф Приготовление блюд

Слайд 26

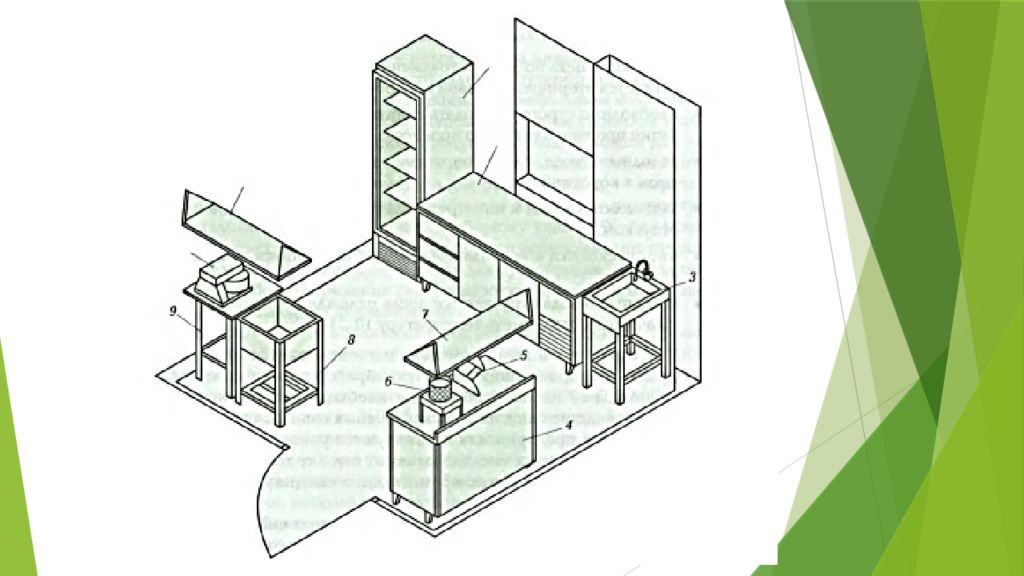

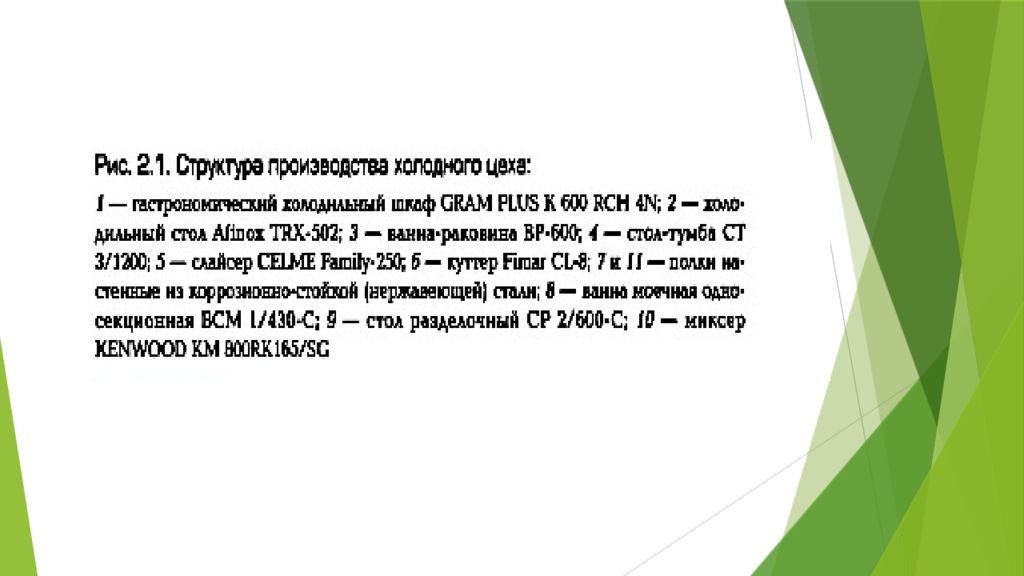

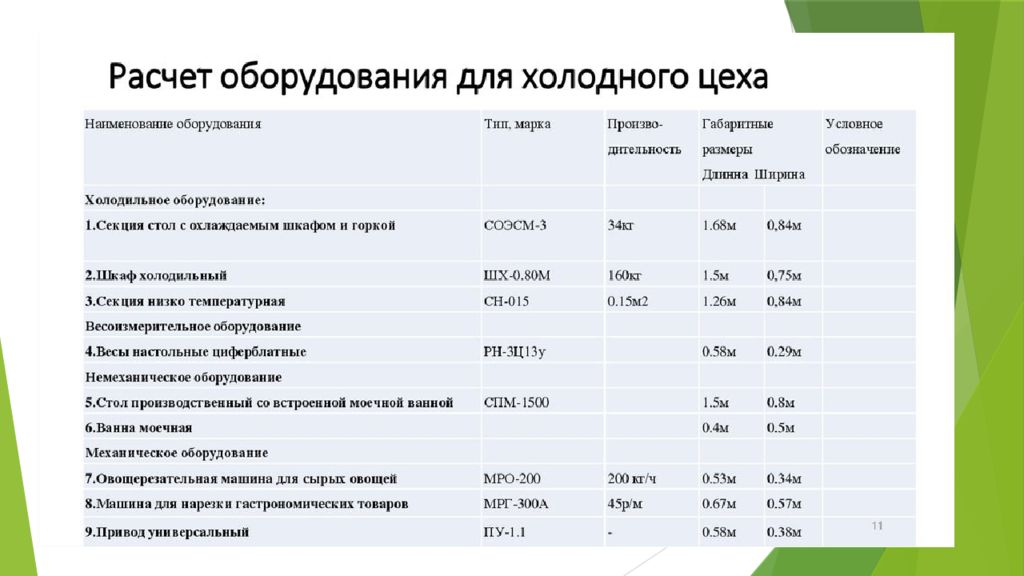

Начинается процесс приготовления и оформления блюд в овощном или мясо-рыбном цехе (первичная обработка овощей, мяса и рыбы ). Велико значение горячего цеха в подготовке сырья к завершающему этапу приготовления холодных блюд и закусок. Завершается процесс приготовления и оформления изделий в холодном цехе.

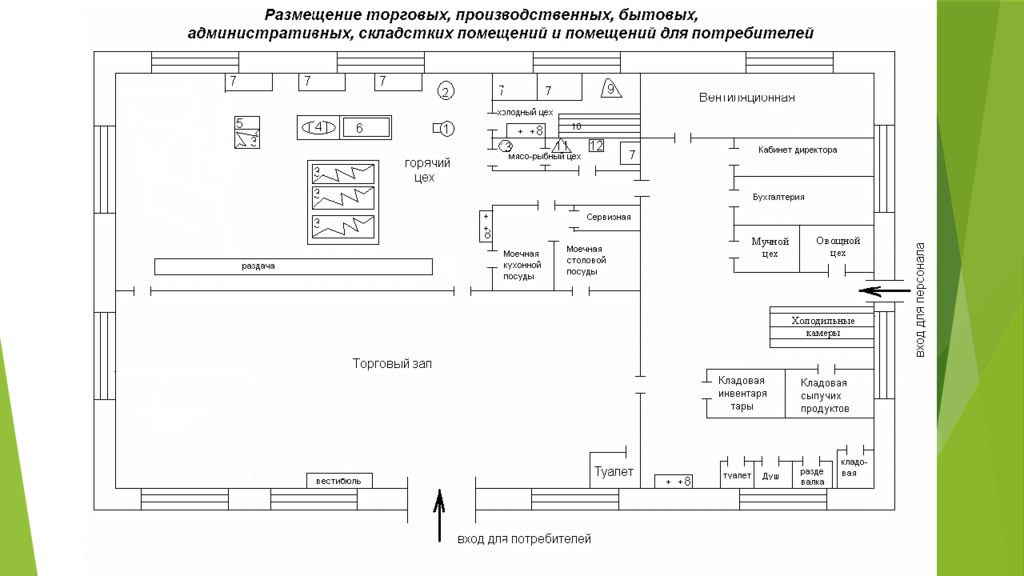

Слайд 31

Все группы помещений связаны между собой и должны размещаться по ходу технологического процесса

Слайд 39

В холодном цехе должны быть отдельные деревянные доски для нарезки мяса, рыбы, сельдей, овощей и фруктов с соответствующими буквенными обозначениями. Для овощей следует иметь три доски: для вареных овощей (картофеля, свеклы, моркови ); для квашеных и маринованных овощей; для свежих овощей и зелени.

Слайд 44

Рабочее место считается правильно организованным при соблюдении следующих условий : у рабочего отсутствуют лишние движения и чрезмерные статические условия, вызываемые неудобной позой; используемые посуда и инвентарь располагаются в зоне нормальной досягаемости рук (полки располагаются на высоте не более 1750 мм); предметы, которые берутся правой рукой, находятся справа, а левой слева; работающий имеет возможность выполнять работу как сидя, так и стоя, т. е. чередовать рабочую позу ; работающий имеет благоприятные условия для выполнения производственного задания; у рабочего отсутствуют лишние движения и чрезмерные стати¬ ческие условия, вызываемые неудобной

Слайд 45

КОНТРОЛЬНЫЕ ВОПРОСЫ 1. Какие требования к производственным площадям обеспе чивают безопасные условия труда и соблюдение санитарно--гигиенических норм? 2. Какими видами вентиляции оснащены производственные цехи предприятий? 3. Какое освещение производственных помещений и рабочих мест считается правильным? 4. Чем отличаются основные и вспомогательные операции процесса труда на рабочих местах? 5. Какая организация рабочего места считается правильной?

Слайд 46

Технический регламент Таможенного союза ТР ТС 021/2011 О безопасности пищевой продукции (с изменениями на 14 июля 2021 года) П.10-14

Слайд 47

Наиболее благоприятным для людей является естественное освещение на основе солнечных лучей. При таком свете глаза устают меньше, в силу биологической приспособленности организма. Реализуется посредством установки прозрачных конструкций в кровле и стенах. В цехах шириной менее 12 метров допускается боковое естественное освещение с одной стороны. При ширине от 12 до 24 метров необходимо использовать двухстороннее.

Слайд 48

Виды вентиляций общеобменная (смесительная или вытесняющая) приточно-вытяжная местная центральные установки для обслуживания нескольких станций