Первый слайд презентации

Основные этапы технологического процесса изготовления тонкопленочных интегральных микросхем Основными этапами ТП изготовления тонкопленочных микросхем являются составление топологии схемы, изготовление оригинала интегральной микросхемы, фотошаблона и масок, напыление элементов схемы. Составление топологии схемы. Этап заключается в определении конфигурации, геометрических размеров и рационального размещения на подложке пленочных и навесных элементов, а также порядка их соединения. Рис. 15.13. Последовательность разработки топологии тонкопленочной интегральной микросхемы

Слайд 3

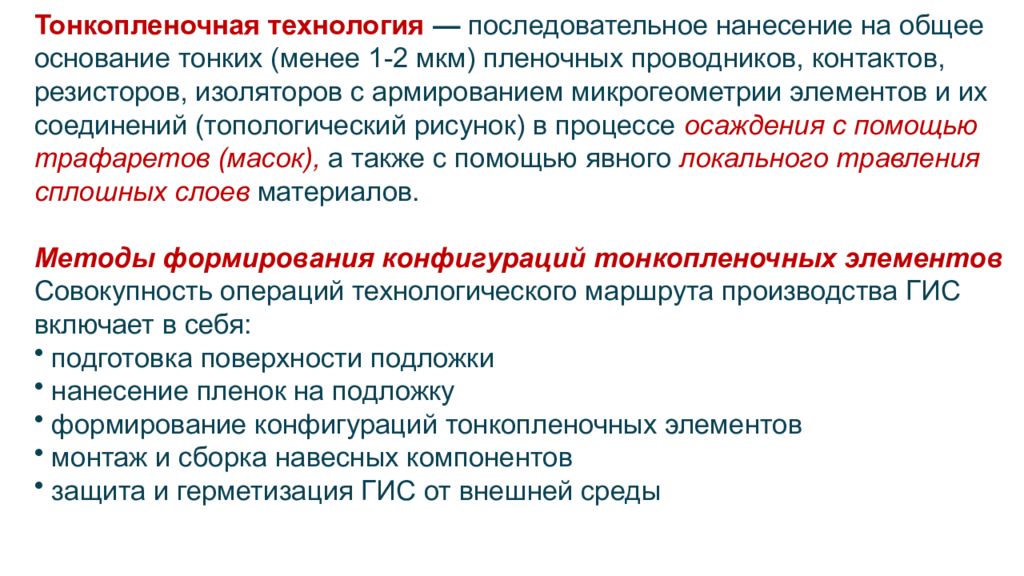

Тонкопленочная технология — последовательное нанесение на общее основание тонких (менее 1-2 мкм) пленочных проводников, контактов, резисторов, изоляторов с армированием микрогеометрии элементов и их соединений (топологический рисунок) в процессе осаждения с помощью трафаретов (масок), а также с помощью явного локального травления сплошных слоев материалов. Методы формирования конфигураций тонкопленочных элементов Совокупность операций технологического маршрута производства ГИС включает в себя: подготовка поверхности подложки нанесение пленок на подложку формирование конфигураций тонкопленочных элементов монтаж и сборка навесных компонентов защита и герметизация ГИС от внешней среды

Слайд 4

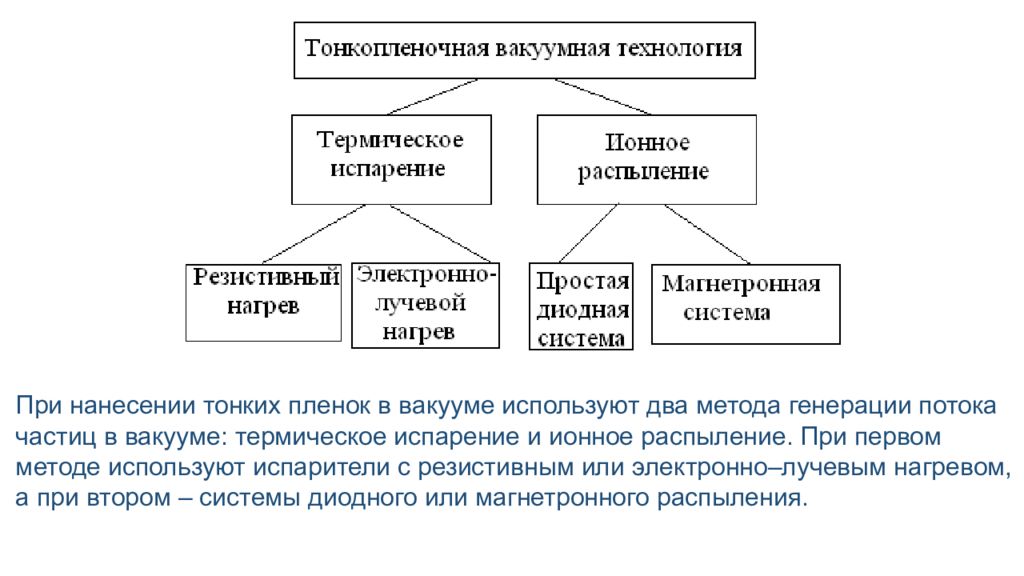

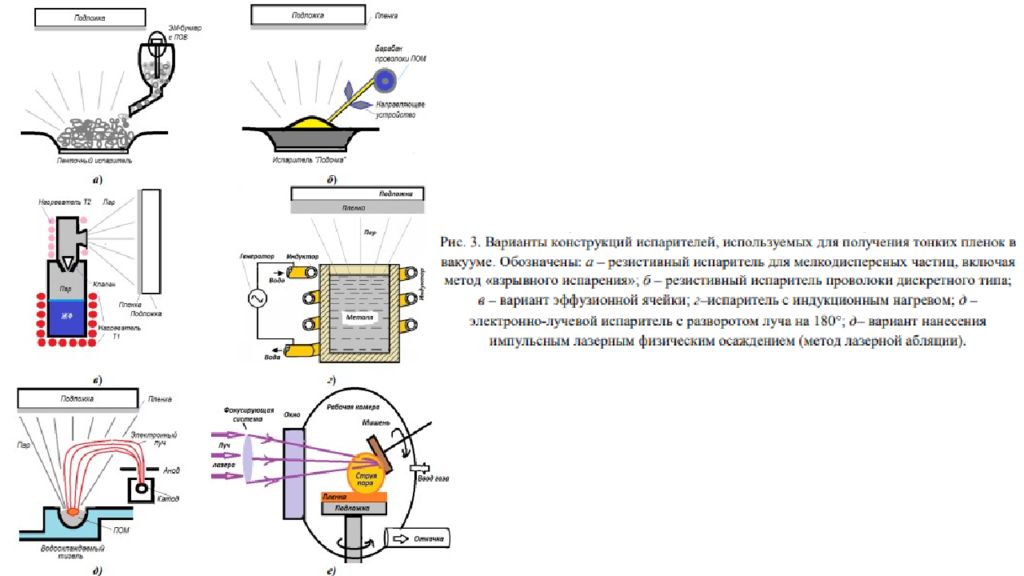

При нанесении тонких пленок в вакууме используют два метода генерации потока частиц в вакууме: термическое испарение и ионное распыление. При первом методе используют испарители с резистивным или электронно –лучевым нагревом, а при втором – системы диодного или магнетронного распыления.

Слайд 5

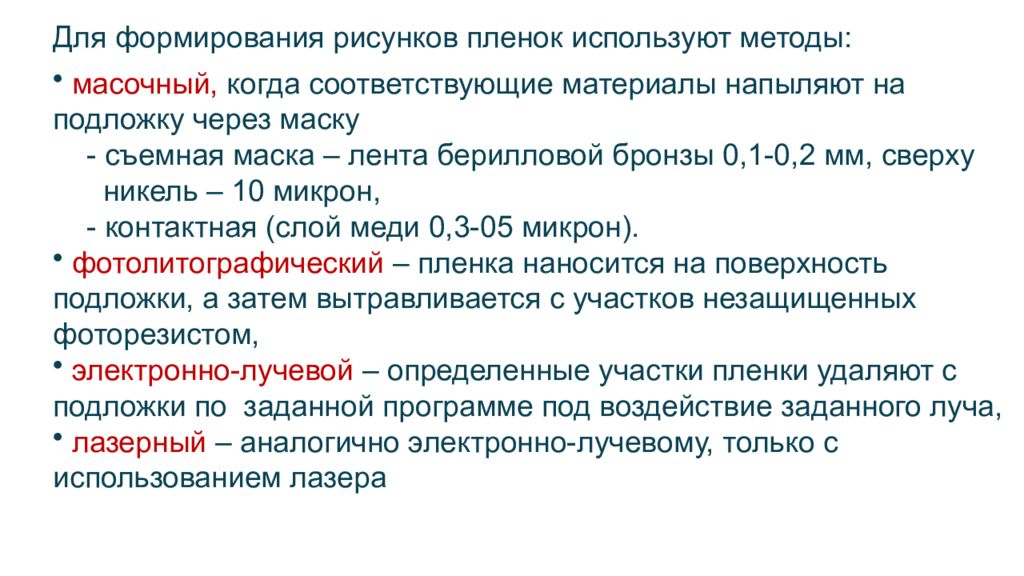

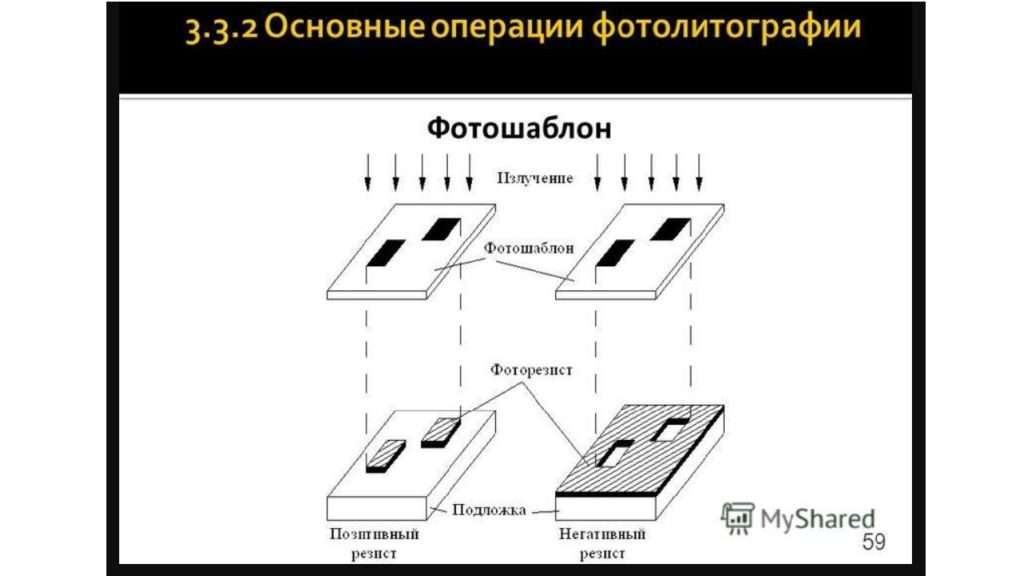

Для формирования рисунков пленок используют методы : масочный, когда соответствующие материалы напыляют на подложку через маску - съемная маска – лента берилловой бронзы 0,1-0,2 мм, сверху никель – 10 микрон, - контактная (слой меди 0,3-05 микрон ). фотолитографический – пленка наносится на поверхность подложки, а затем вытравливается с участков незащищенных фоторезистом, электронно-лучевой – определенные участки пленки удаляют с подложки по заданной программе под воздействие заданного луча, лазерный – аналогично электронно-лучевому, только с использованием лазера

Слайд 6

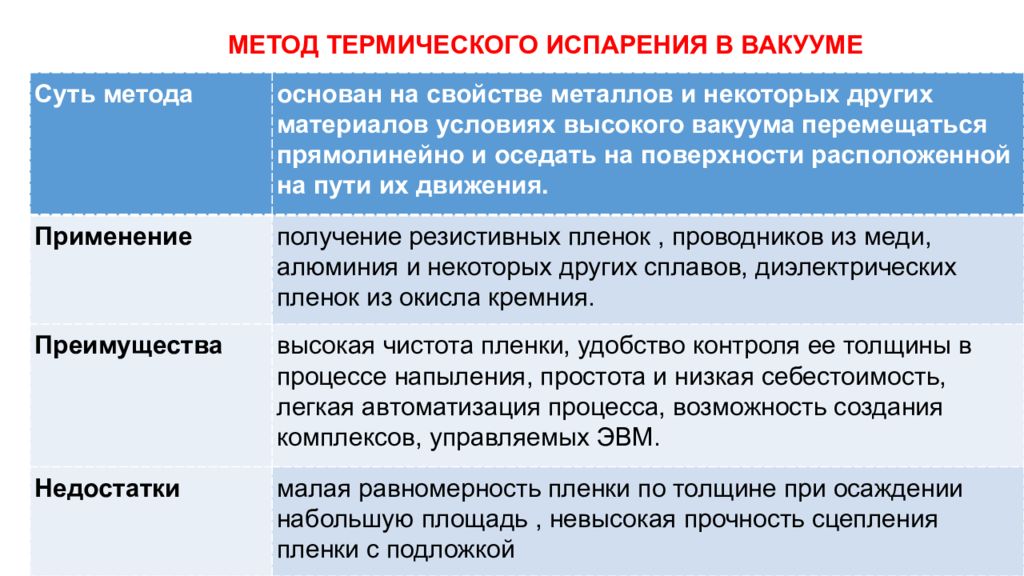

Суть метода основан на свойстве металлов и некоторых других материалов условиях высокого вакуума перемещаться прямолинейно и оседать на поверхности расположенной на пути их движения. Применение получение резистивных пленок, проводников из меди, алюминия и некоторых других сплавов, диэлектрических пленок из окисла кремния. Преимущества высокая чистота пленки, удобство контроля ее толщины в процессе напыления, простота и низкая себестоимость, легкая автоматизация процесса, возможность создания комплексов, управляемых ЭВМ. Недостатки малая равномерность пленки по толщине при осаждении набольшую площадь, невысокая прочность сцепления пленки с подложкой МЕТОД ТЕРМИЧЕСКОГО ИСПАРЕНИЯ В ВАКУУМЕ

Слайд 7

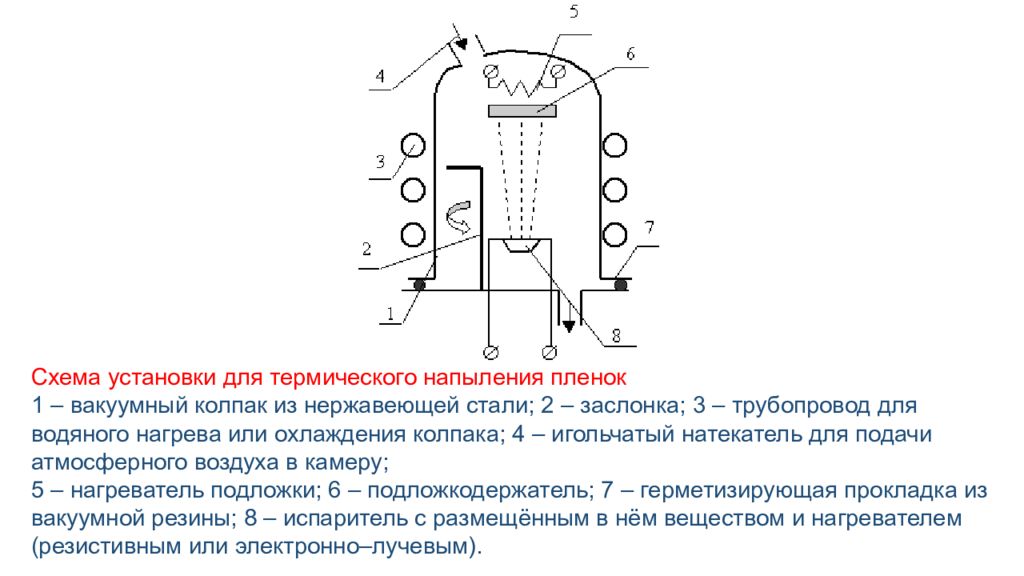

Схема установки для термического напыления пленок 1 – вакуумный колпак из нержавеющей стали; 2 – заслонка; 3 – трубопровод для водяного нагрева или охлаждения колпака; 4 – игольчатый натекатель для подачи атмосферного воздуха в камеру; 5 – нагреватель подложки ; 6 – подложкодержатель ; 7 – герметизирующая прокладка из вакуумной резины; 8 – испаритель с размещённым в нём веществом и нагревателем (резистивным или электронно –лучевым).

Слайд 9

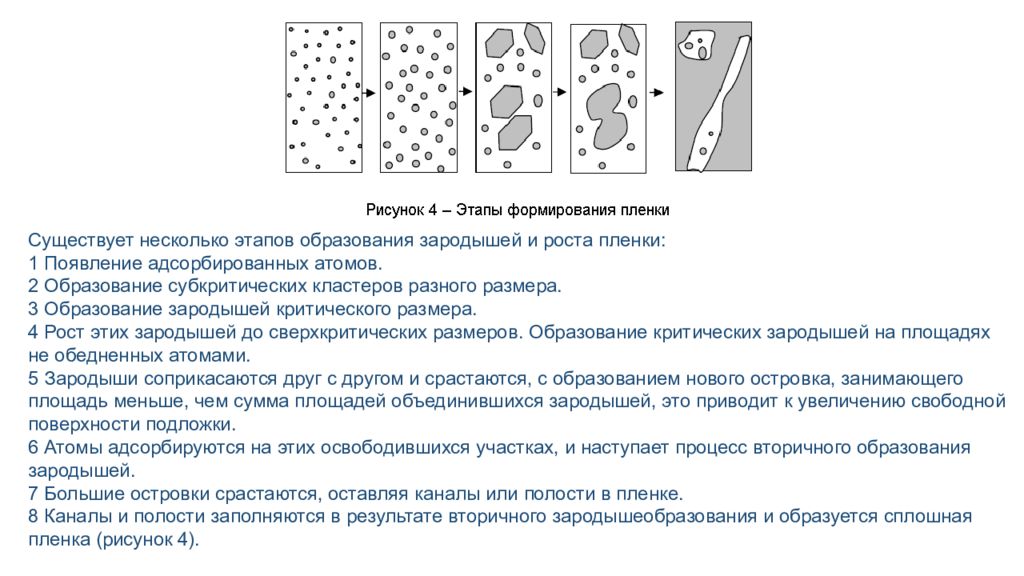

Существует несколько этапов образования зародышей и роста пленки: 1 Появление адсорбированных атомов. 2 Образование субкритических кластеров разного размера. 3 Образование зародышей критического размера. 4 Рост этих зародышей до сверхкритических размеров. Образование критических зародышей на площадях не обедненных атомами. 5 Зародыши соприкасаются друг с другом и срастаются, с образованием нового островка, занимающего площадь меньше, чем сумма площадей объединившихся зародышей, это приводит к увеличению свободной поверхности подложки. 6 Атомы адсорбируются на этих освободившихся участках, и наступает процесс вторичного образования зародышей. 7 Большие островки срастаются, оставляя каналы или полости в пленке. 8 Каналы и полости заполняются в результате вторичного зародышеобразования и образуется сплошная пленка (рисунок 4).

Слайд 10

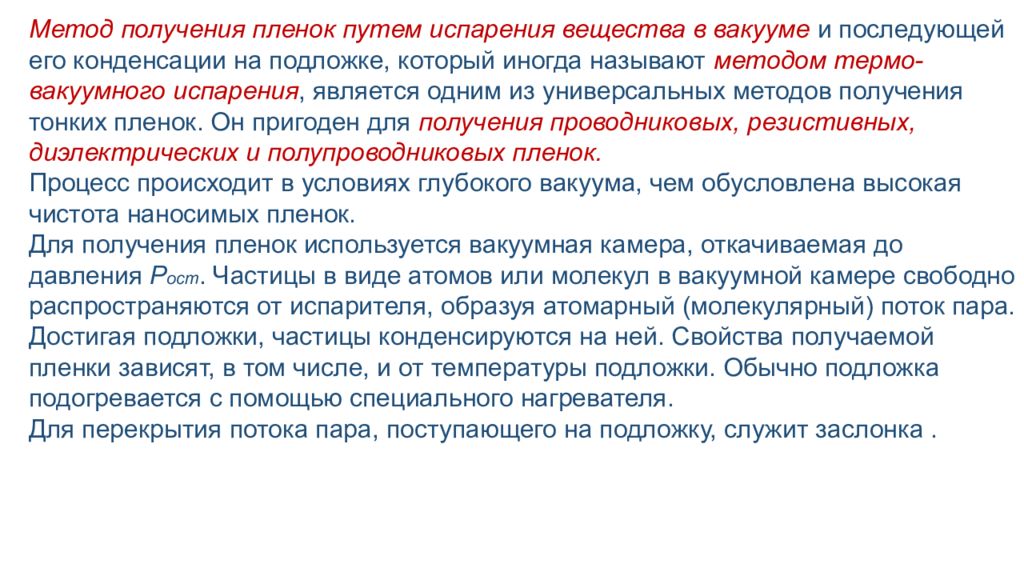

Метод получения пленок путем испарения вещества в вакууме и последующей его конденсации на подложке, который иногда называют методом термо -вакуумного испарения, является одним из универсальных методов получения тонких пленок. Он пригоден для получения проводниковых, резистивных, диэлектрических и полупроводниковых пленок. Процесс происходит в условиях глубокого вакуума, чем обусловлена высокая чистота наносимых пленок. Для получения пленок используется вакуумная камера, откачиваемая до давления Р ост. Частицы в виде атомов или молекул в вакуумной камере свободно распространяются от испарителя, образуя атомарный (молекулярный ) поток пара. Достигая подложки, частицы конденсируются на ней. Свойства получаемой пленки зависят, в том числе, и от температуры подложки. Обычно подложка подогревается с помощью специального нагревателя. Для перекрытия потока пара, поступающего на подложку, служит заслонка.

Слайд 11

Достоинства данного метода: возможность получения пленочных структур на подложках и ранее сформированных функциональных слоях, изготовленных из различных металлов, диэлектриков и полупроводников, хорошая адгезия напыляемых плёнок, разнообразие методов контроля толщины и скорости напыления пленок, наличие соответствующей контрольно –измерительной и регулирующей аппаратуры, малый уровень загрязнений при проведении технологического процесса, возможность варьирования в широких пределах режимами нанесения пленок.

Слайд 12

Термическое испарение вещества в вакууме имеет ряд недостатков и ограничений: 1) напыление плёнок из тугоплавких материалов (W, Mo, SiO 2, Al 2 O 3 и др.) требует высоких температур на испарителе, при которых неизбежно «загрязнение» потока материалом испарителя. 2) при испарении сплавов различие в скорости испарения отдельных компонентов приводит к изменению состава плёнки по сравнению с исходным составом материала, помещённого в испаритель. 3) инерционность процесса, требующая введения в рабочую камеру заслонки с электромагнитным приводом. 4) неравномерность толщины плёнки, вынуждающая применять устройства перемещения подложек и корректирующие диафрагмы. Первые три недостатка обусловлены необходимостью высокотемпературного нагрева вещества, а последний – высоким вакуумом в рабочей камере.

Слайд 14

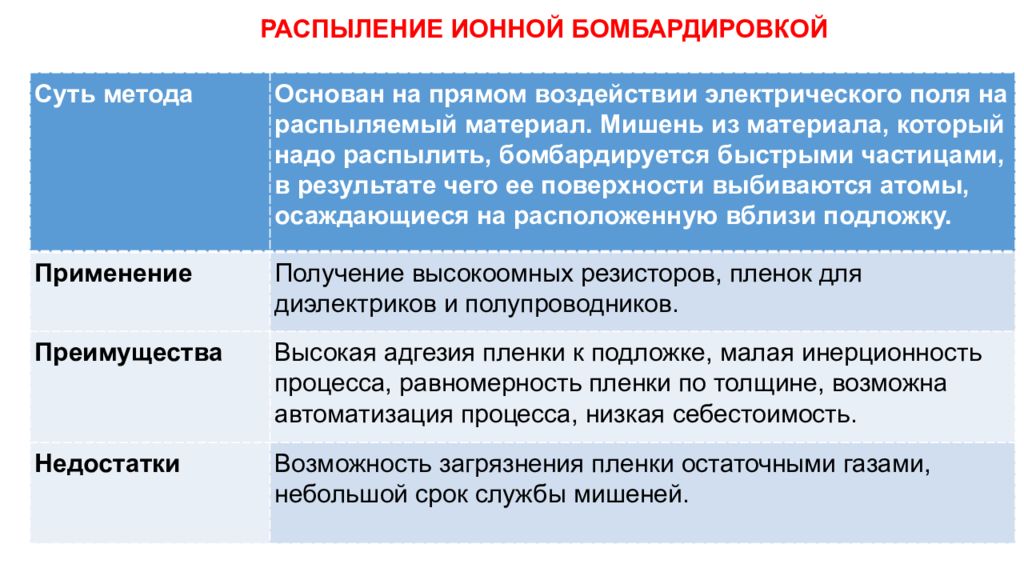

Суть метода Основан на прямом воздействии электрического поля на распыляемый материал. Мишень из материала, который надо распылить, бомбардируется быстрыми частицами, в результате чего ее поверхности выбиваются атомы, осаждающиеся на расположенную вблизи подложку. Применение Получение высокоомных резисторов, пленок для диэлектриков и полупроводников. Преимущества Высокая адгезия пленки к подложке, малая инерционность процесса, равномерность пленки по толщине, возможна автоматизация процесса, низкая себестоимость. Недостатки Возможность загрязнения пленки остаточными газами, небольшой срок службы мишеней. РАСПЫЛЕНИЕ ИОННОЙ БОМБАРДИРОВКОЙ

Слайд 15

Схема рабочей камеры установки катодного распыления 1 – анод с размещенными на нём подложками; 2 – игольчатый натекатель, обеспечивающий непрерывную подачу аргона; 3 – катод–мишень из материала, подлежащего распылению и осаждению; 4 – вакуумный колпак из нержавеющей стали; 5 – экран, охватывающий катод с небольшим зазором и предотвращающий паразитные разряды на стенки камеры; 6 – постоянный электромагнит, удерживающий электроны в пределах разрядного столба; 7 – герметизирующая прокладка.

Слайд 17

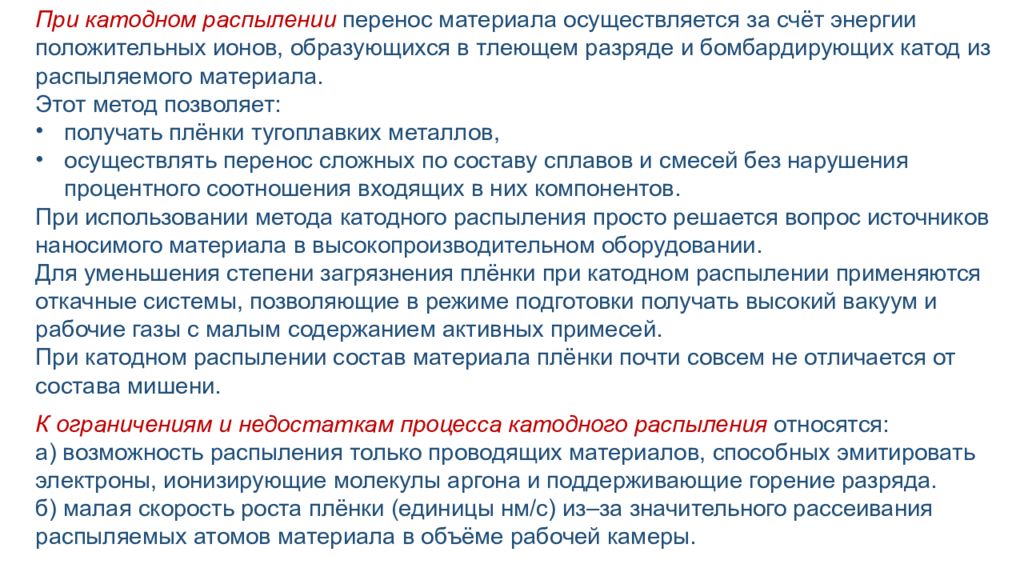

При катодном распылении перенос материала осуществляется за счёт энергии положительных ионов, образующихся в тлеющем разряде и бомбардирующих катод из распыляемого материала. Этот метод позволяет: получать плёнки тугоплавких металлов, осуществлять перенос сложных по составу сплавов и смесей без нарушения процентного соотношения входящих в них компонентов. При использовании метода катодного распыления просто решается вопрос источников наносимого материала в высокопроизводительном оборудовании. Для уменьшения степени загрязнения плёнки при катодном распылении применяются откачные системы, позволяющие в режиме подготовки получать высокий вакуум и рабочие газы с малым содержанием активных примесей. При катодном распылении состав материала плёнки почти совсем не отличается от состава мишени. К ограничениям и недостаткам процесса катодного распыления относятся: а) возможность распыления только проводящих материалов, способных эмитировать электроны, ионизирующие молекулы аргона и поддерживающие горение разряда. б) малая скорость роста плёнки (единицы нм /с) из–за значительного рассеивания распыляемых атомов материала в объёме рабочей камеры.

Слайд 19

При ионно-плазменном распылении ( трехэлектродная схема) создается более низкое давление, включается накал катода и заполнение инертным газом. При помощи дугового разряда между анодом и катодом создается плазма. Источником электронов служит термокатод. Катод-мишень располагают на противоположных границах плазменного пространства. Распыление начинается с прикладывания к мишени-катоду отрицательного по отношению к аноду потенциала 200…1000 В. Ионы притягиваются катодом и бомбардируют его. Распыляемые атомы оседают на подложке. Недостаток – малый срок службы термокатода.

Слайд 20

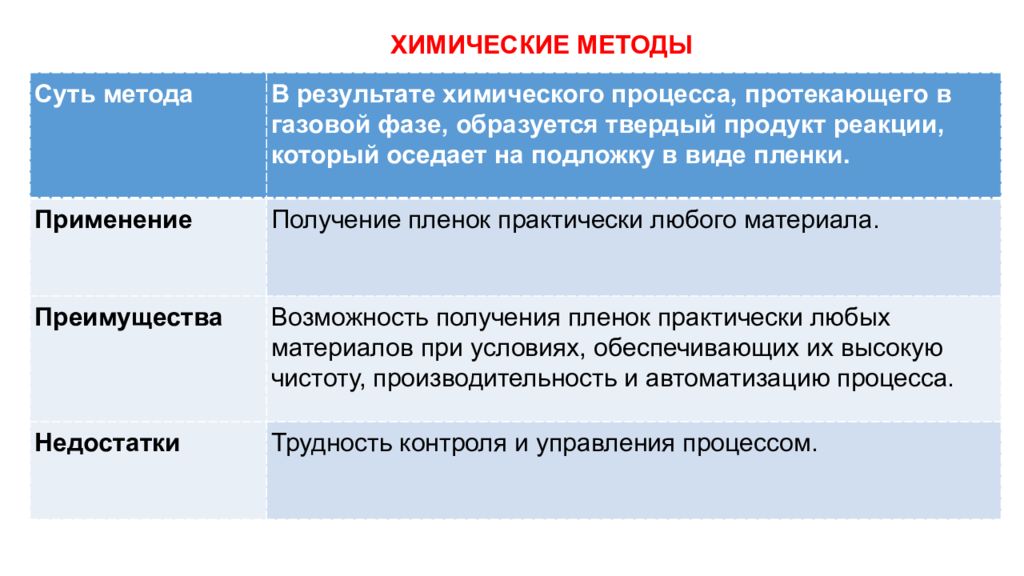

Суть метода В результате химического процесса, протекающего в газовой фазе, образуется твердый продукт реакции, который оседает на подложку в виде пленки. Применение Получение пленок практически любого материала. Преимущества Возможность получения пленок практически любых материалов при условиях, обеспечивающих их высокую чистоту, производительность и автоматизацию процесса. Недостатки Трудность контроля и управления процессом. ХИМИЧЕСКИЕ МЕТОДЫ

Слайд 21

Контроль толщины тонких пленок Для определения толщины тонких пленок применяют такие методы: резистивный, микровзвешивания, оптический, интерференционный, радиочастотный и др. Многие из них позволяют производить измерение толщины пленки в процессе термического напыления в вакууме и управлять режимами технологического процесса.

Слайд 22

В вакуумной камере устанавливаются подложки 3 и 4, на которые напыляется пленка. На подложке 4 формируется контрольное сопротивление R х, определяемое параметрами моста : R x =R 1 R 3 /R 2 С моста сигнал поступает на усилитель 5. Достижение баланса моста соответствует заданной толщине пленки. При этом срабатывает электронный ключ 6, который включает блок управления приводом 7. Заслонка 2 с помощью электромеханического устройства 8 перекрывает поток напыляемого вещества с резистивного испарителя 1. Резистивный метод. Данный метод основан на измерении сопротивления контрольного образца, напыляемого одновременно с основной пленкой.

Слайд 23

Точность измерения толщины пленки резистивным методом составляет 5...10%. Этот метод применим только к проводящим пленкам, а также не пригоден для измерения пленок с малым сопротивлением, так как тогда переходные сопротивления соизмеримы с сопротивлением пленки. Резистивный метод позволяет контролировать скорость осаждения пленки и прекращать напыление по достижении заданной толщины путем включения заслонки. Метод микровзвешивания. Он основан на определении толщины пленки по количеству осажденного вещества. Толщина пленки H = G/( Fγ ), где G - разность массы подложки до и после осаждения пленки; F - площадь, покрытая слоем пленки; у - плотность вещества пленки. За толщину пленки принимают толщину такого слоя, при котором образующий его металл равномерно распределен по всей поверхности с плотностью сплошного материала. Для измерения толщины пленки при ее осаждении в вакууме применяют весы. Коромыслом весов служит стеклянный капилляр, на концах которого приклеиваются тонкие кварцевые нити. На одном конце коромысла помещают подложку, на другом – противовес.

Слайд 24

Массу пленки определяют по величине тока, необходимого для компенсации отклонения коромысла. Существует линейная зависимость между массой пленки и компенсационным током. Недостаток - п ри измерении малых масс требуется очень чувствительная система. Оптический интерференционный метод. Этот метод основан на использовании эффектов, возникающих в системе «пленка - подложка» при изменении толщины пленки. По мере утолщения пленки интенсивность отраженного света уменьшается и достигает минимума в тот момент, когда толщина пленки становится равной 1 / 4 длины волны падающего света. При дальнейшем увеличении толщины пленки отражение усиливается и достигает максимума при толщине, равной половине длины волны. Можно производить наблюдения до 10...20 экстремумов в зависимости от оптических свойств наносимого вещества. Положительным свойство - возможность измерять толщину в процессе напыления пленки.

Слайд 25

Радиочастотный метод или метод кварцевого резонатора. Основан на измерении отклонения частоты колебаний кварцевого кристалла при осаждении на нем напыляемого материала. При изменении массы m кварцевого кристалла на величину Δ m частота его колебаний f меняется пропорционально изменению массы на величину ΔfΔf / f = Δт / т Приборы с кварцевым резонатором имеют удовлетворительную точность, высокую чувствительность и малую инерционность. Недостатком метода является уход частоты, связанный с нестабильностью температуры кристалла, неточным выполнением его среза и с паразитными колебаниями, возникающими при плохом креплении. Контроль скорости осаждения ( ионизационный, емкостный и др.) Ионизационный метод. О снован на ионизации паров испаряемого вещества электронами катода. Скорость испарения измеряют путем определения ионного тока паров этого вещества специальным манометром, установленным над испарителем. Является универсальным, имеет широкие пределы измерения с точностью до 1 % и может быть использован для стабилизации процесса напыления.

Слайд 26

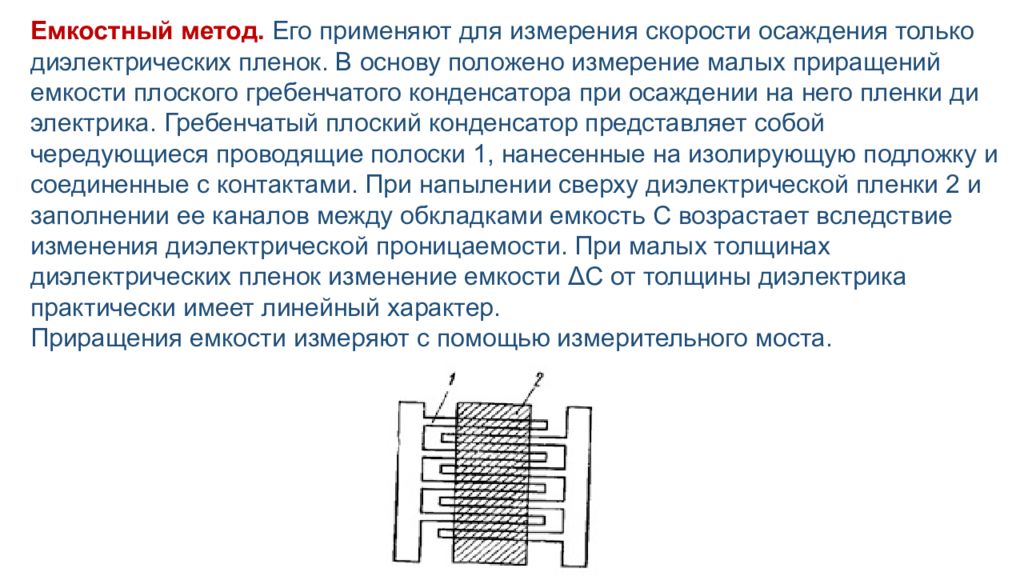

Емкостный метод. Его применяют для измерения скорости осаждения только диэлектрических пленок. В основу положено измерение малых приращений емкости плоского гребенчатого конденсатора при осаждении на него пленки диэлектрика. Гребенчатый плоский конденсатор представляет собой чередующиеся проводящие полоски 1, нанесенные на изолирующую подложку и соединенные с контактами. При напылении сверху диэлектрической пленки 2 и заполнении ее каналов между обкладками емкость С возрастает вследствие изменения диэлектрической проницаемости. При малых толщинах диэлектрических пленок изменение емкости ΔС от толщины диэлектрика практически имеет линейный характер. Приращения емкости измеряют с помощью измерительного моста.

Слайд 28

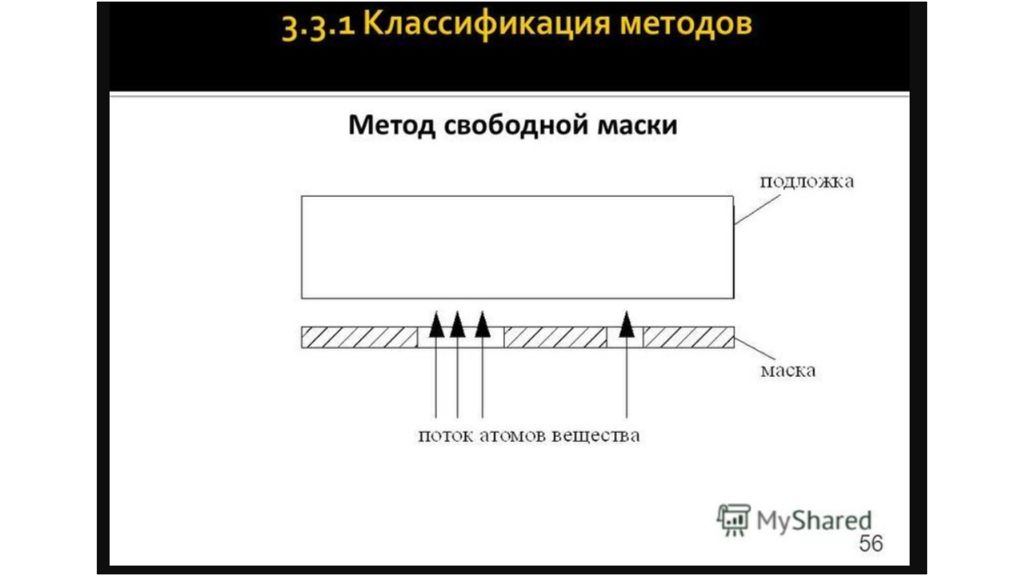

При масочном методе пленочный рисунок получают напылением материала пленки на подложку, закрытую либо съемной затеняющей металлической маской, либо нанесенной на подложку контактной маской. Пленка из напыленного материала создается на подложке в местах, соответствующих рисунку окон в маске. В качестве материала съемной металлической маски используют ленту из бериллиевой бронзы толщиной 0,1-0,2 мм, покрытую слоем никеля толщиной около 10 мкм. Материалом контактной маски служит напыленный слой меди толщиной 0,3-0,5 мкм или фоторезист. После напыления резистивной пленки поверх контактной маски контактная маска растворяется в травителе, проникающем к ней через поры в резистивной пленке. В результате такого растворения та часть резистивной пленки, которая находится над контактной маской, легко удаляется.