Первый слайд презентации

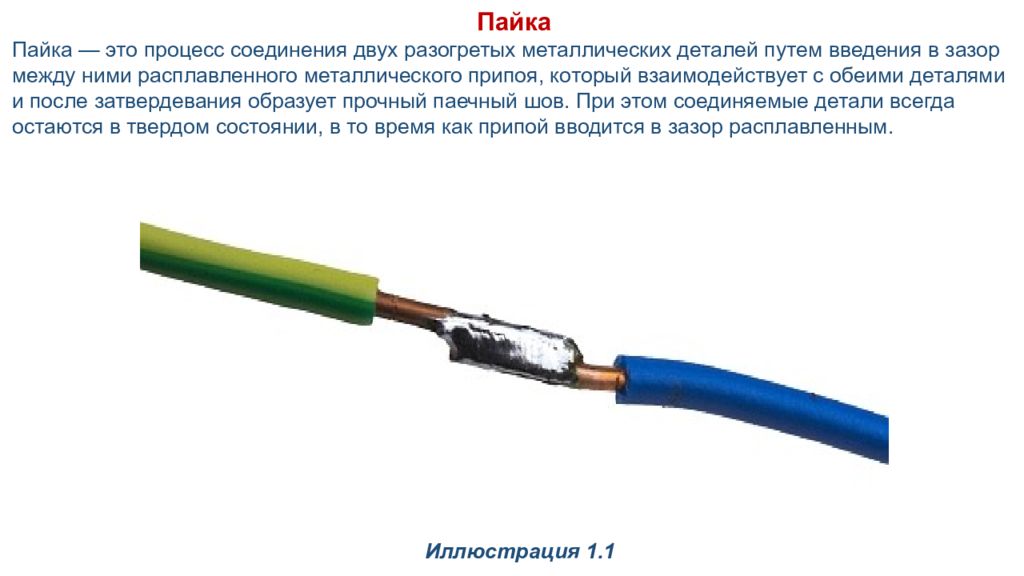

Пайка Пайка — это процесс соединения двух разогретых металлических деталей путем введения в зазор между ними расплавленного металлического припоя, который взаимодействует с обеими деталями и после затвердевания образует прочный паечный шов. При этом соединяемые детали всегда остаются в твердом состоянии, в то время как припой вводится в зазор расплавленным. Иллюстрация 1.1

Слайд 2

В случае с электроникой соединяемые с помощью припоя детали — это либо два провода (иллюстрация 1.1), либо электронные компоненты и заготовка печатной платы из текстолита (иллюстрация 1.2). Иллюстрация 1.2

Слайд 3

Бывает, что есть только одна деталь, которая просто покрывается слоем припоя. Такой процесс называют лужением. Лужению могут подвергаться как провода, так и дорожки печатных плат для защиты их от коррозии (иллюстрация 1.3). Иллюстрация 1.3

Слайд 4

Для припаивания одной детали к другой понадобится припой. Наиболее популярный в электронике припой носит марку ПОС61 — расшифровывается как припой оловянно-свинцовый с содержанием олова 61%. Припой с таким химическим составом хорошо растекается, образует паечный шов без трещин и дефектов, а также имеет относительно низкую температуру плавления 183 ºС. Это очень важно для исключения повреждения микросхем (чистое олово плавится при 330 ºС и для пайки электроники не подходит). До температуры плавления припой разогревается специальным инструментом -паяльником (иллюстрация 1.4). Типовой паяльник является электрическим прибором и работает от бытовой электросети. Он состоит из трех основных частей: ручка, нагревательная часть (корпус с нагревателем) и жало, которым непосредственно и выполняется пайка. Иллюстрация 1.4

Слайд 5

Для того, чтобы расплавить припой, жало должно нагреваться до температуры не меньше, чем 200 ºС. Поэтому очень важно тщательно соблюдать нижеприведенные правила техники безопасности. 1. Никогда не дотрагивайтесь руками или другими частями тела до нагревательного элемента и жала паяльника.

Слайд 6

2. Держите в руке паяльник только за предусмотренную для этого ручку и соблюдайте аккуратность при работе с ним. Неосторожное обращение с паяльником и припоем в разогретом состоянии чревато болезненными ожогами (!).

Слайд 7

3. Во избежание повреждения мебели, выполняйте паечные работы на деревянной подложке.

Слайд 8

4. В то время, когда непосредственно не работаете с паяльником и он находится в нагретом состоянии, устанавливайте паяльник на специальную термостойкую подставку

Слайд 9

5. Не оставляйте паяльник включенным надолго без присмотра. После завершения работы обязательно отключайте его (вытаскивайте вилку из розетки).

Слайд 10

6. В связи с тем, что при пайке выделяется в незначительных количествах дым, выполняйте пайку в хорошо проветриваемом помещении. Крайне желательно наличие вытяжной вентиляции над местом проведения работ.

Слайд 11

7. При пайке мелких деталей удерживайте их пинцетом. Использование пинцета для удерживания поможет избежать ожогов.

Слайд 12

8. Не убирайте паяльник в коробку сразу после окончания работы. Он еще продолжительное время остается горячим! Подождите 10 минут или более, пока паяльник остынет. Строгое соблюдение этих простых правил поможет избежать неприятных недоразумений и получить исключительно положительные эмоции от процесса пайки.

Слайд 13

В целях изучения физико-химических процессов при пайке проделаем два эксперимента. Для эксперимента №1 потребуются инструмент и материалы : паяльник; пробковая подложка с подставкой для паяльника; пластинка из фольгированного текстолита; припой; Внимание! Если придется работать с нихромовым паяльником, то при его первом включении из нагревателя может выделяться незначительное количество дыма. Это стандартная ситуация! Через 10-15 минут работы консервационная смазка на нихромовой проволоке нагревателя испарится и паяльник дымить полностью перестанет!

Слайд 14

В рамках первого эксперимента под жалом установленного на подставке паяльника расположите пластину текстолита. Для уменьшения высоты паяльника над текстолитом можно подложить длиногубцы. Затем, когда паяльник разогреется, возьмите в руку размотанную проволоку припоя и начинайте прислонять его к жалу, чтобы она постепенно плавилась, как показано на иллюстрации 1.5. Иллюстрация 1.5

Слайд 15

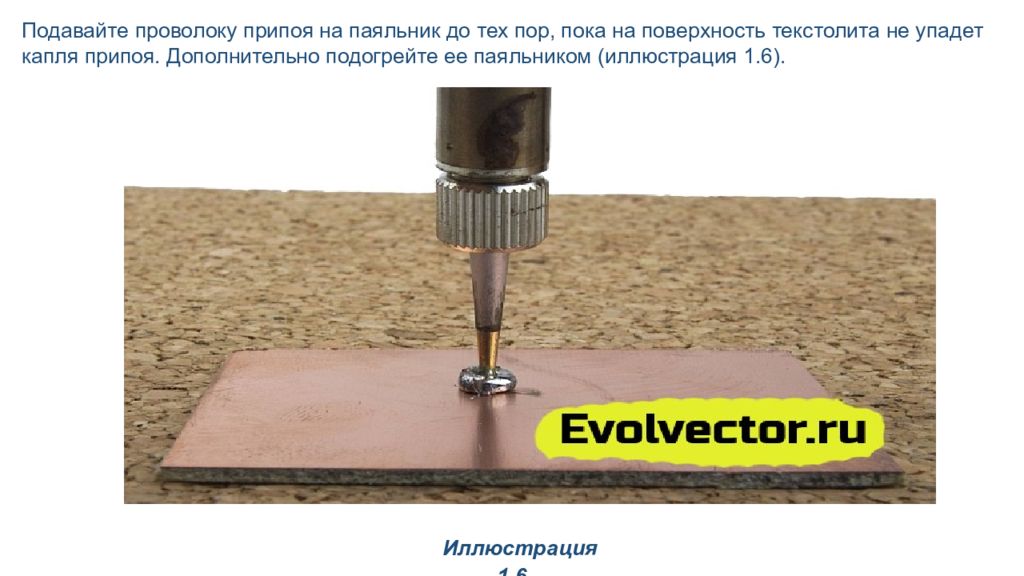

Подавайте проволоку припоя на паяльник до тех пор, пока на поверхность текстолита не упадет капля припоя. Дополнительно подогрейте ее паяльником (иллюстрация 1.6). Иллюстрация 1.6

Слайд 16

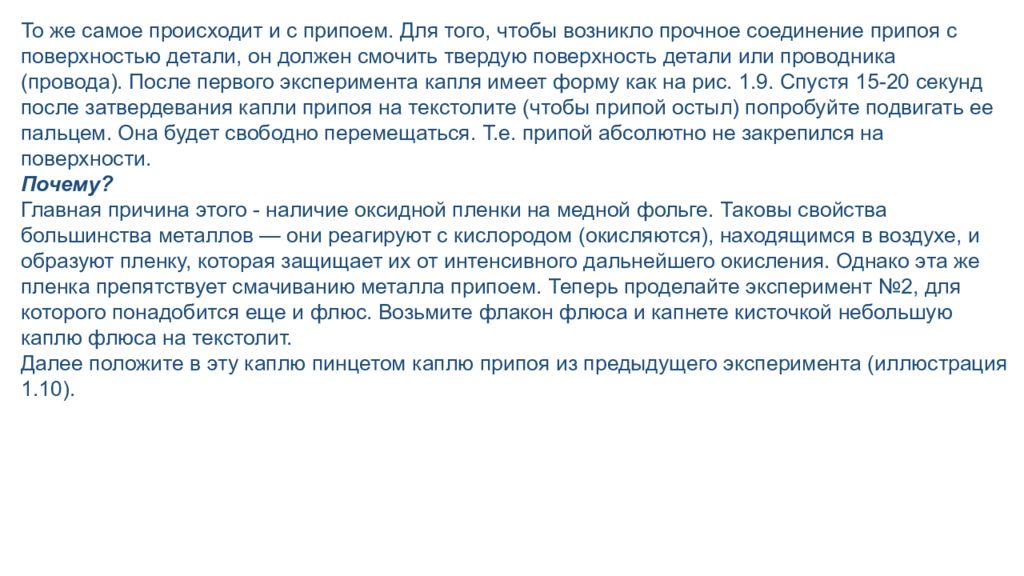

В результате вы получите каплю припоя, у которой будут сильно закругленные края (иллюстрация 1.7). Это означает, что текстолит припоем не смочен. Иллюстрация 1.7

Слайд 17

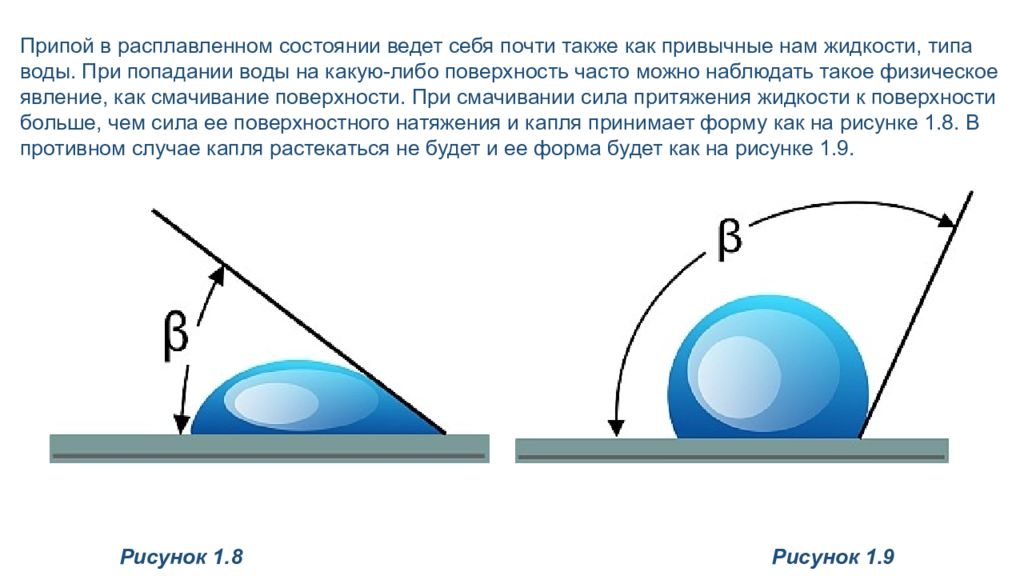

Припой в расплавленном состоянии ведет себя почти также как привычные нам жидкости, типа воды. При попадании воды на какую-либо поверхность часто можно наблюдать такое физическое явление, как смачивание поверхности. При смачивании сила притяжения жидкости к поверхности больше, чем сила ее поверхностного натяжения и капля принимает форму как на рисунке 1.8. В противном случае капля растекаться не будет и ее форма будет как на рисунке 1.9. Рисунок 1.8 Рисунок 1.9

Слайд 18

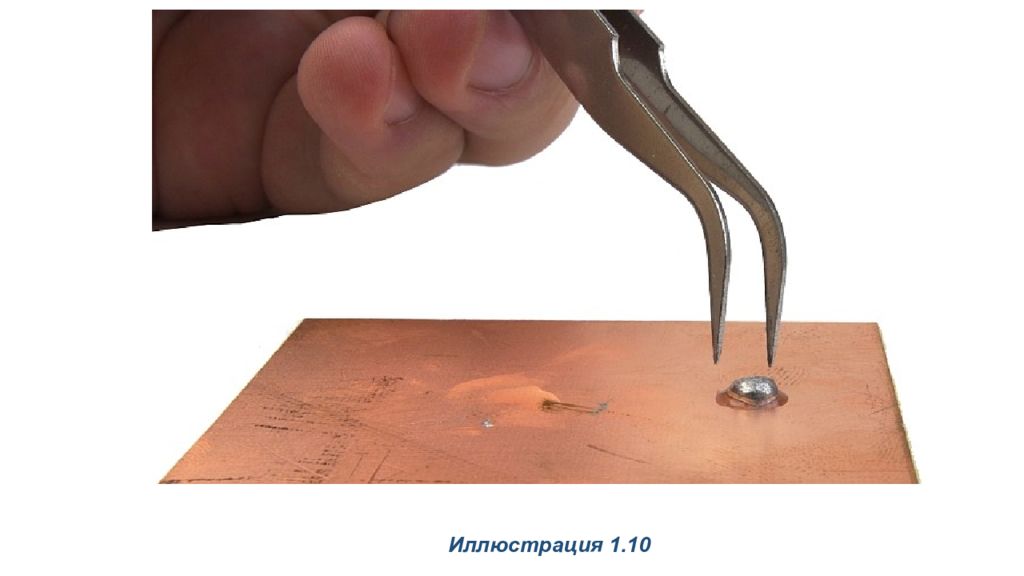

То же самое происходит и с припоем. Для того, чтобы возникло прочное соединение припоя с поверхностью детали, он должен смочить твердую поверхность детали или проводника (провода). После первого эксперимента капля имеет форму как на рис. 1.9. Спустя 15-20 секунд после затвердевания капли припоя на текстолите (чтобы припой остыл) попробуйте подвигать ее пальцем. Она будет свободно перемещаться. Т.е. припой абсолютно не закрепился на поверхности. Почему? Главная причина этого - наличие оксидной пленки на медной фольге. Таковы свойства большинства металлов — они реагируют с кислородом (окисляются), находящимся в воздухе, и образуют пленку, которая защищает их от интенсивного дальнейшего окисления. Однако эта же пленка препятствует смачиванию металла припоем. Теперь проделайте эксперимент №2, для которого понадобится еще и флюс. Возьмите флакон флюса и капнете кисточкой небольшую каплю флюса на текстолит. Далее положите в эту каплю пинцетом каплю припоя из предыдущего эксперимента (иллюстрация 1.10).

Слайд 20

И после этого разогрейте припой паяльником. Флюс закипит и вы увидите как припой на глазах начнет растекаться по текстолиту (иллюстрация 1.11) и примет форму капли, как на рис. 1.8. Иллюстрация 1.11

Слайд 21

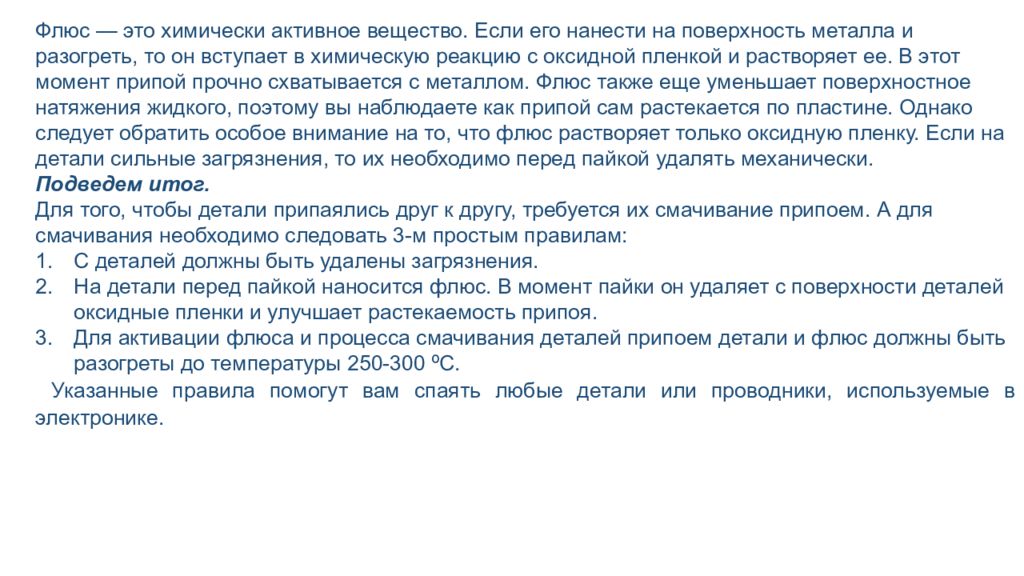

Флюс — это химически активное вещество. Если его нанести на поверхность металла и разогреть, то он вступает в химическую реакцию с оксидной пленкой и растворяет ее. В этот момент припой прочно схватывается с металлом. Флюс также еще уменьшает поверхностное натяжения жидкого, поэтому вы наблюдаете как припой сам растекается по пластине. Однако следует обратить особое внимание на то, что флюс растворяет только оксидную пленку. Если на детали сильные загрязнения, то их необходимо перед пайкой удалять механически. Подведем итог. Для того, чтобы детали припаялись друг к другу, требуется их смачивание припоем. А для смачивания необходимо следовать 3-м простым правилам: С деталей должны быть удалены загрязнения. На детали перед пайкой наносится флюс. В момент пайки он удаляет с поверхности деталей оксидные пленки и улучшает растекаемость припоя. Для активации флюса и процесса смачивания деталей припоем детали и флюс должны быть разогреты до температуры 250-300 ºС. Указанные правила помогут вам спаять любые детали или проводники, используемые в электронике.

Слайд 22

Тонкости, связанные с паяльником. Бытует мнение, что профессиональный пайщик может качественно паять чем угодно (хоть утюгом), в то время как у новичка даже хорошим паяльником ничего не получится без долгого обучения. Это не так. От паяльника зависит очень и очень многое. Правильно подобранный под ваши задачи паяльник будет серьезным образом определять скорость, качество пайки, и положительные эмоции, которые вы получите от процесса пайки. С подходящим паяльником даже никогда не паявший человек сможет почти сразу овладеть искусством пайки. Иллюстрация 2.1

Слайд 23

Разновидностей паяльников очень много, как и разновидностей флюсов с припоями. В продаже можно встретить множество моделей, которые отличаются внешним видом, формой жала, типом нагревателя, мощностью, или возможностью эту самую мощность регулировать (иллюстрация 2.1). Если паяльник дополняется блоком управления с регулировкой температуры или даже индикатором температуры, то это уже не паяльник, а паяльная станция. Какими бывают паяльники и чем принципиально отличаются? Каждый паяльник оснащен нагревательным элементом и жалом. Через нагревательный элемент протекает электрический ток от бытовой розетки и разогревает его. Он, в свою очередь, нагревает жало. Этим нагретым жалом мы плавим припой и непосредственно выполняем пайку. Собственно говоря, с указанными двумя частями паяльника и связаны основные хитрости, лежащие в основе профессиональной пайки.

Слайд 24

I - Жало. Фото 2.2 В настоящее время среди электронщиков популярны так называемые несгораемые жала, или по-другому их еще называют «долговечные жала». Они могут иметь разную форму в зависимости от того, что именно с помощью них предполагается паять (фото 2.2).

Слайд 25

Рабочая часть такого жала (кончик) электрохимическим способом покрыта слоем олова. Олово на рабочем конце обеспечивает его хорошую облуживаемость ( смачиваемость припоем), что означает способность набирать припой. Такие жала могут при соблюдении правил эксплуатации работать длительное время без разрушения рабочего конца. Для того, чтобы такое жало было действительно долговечным и полностью раскрыло свой потенциал, необходимо строго соблюдать несколько правил при его использовании. Во избежание повреждения рабочей части жала его нельзя подвергать воздействию абразивов и тем более нельзя пытаться зачистить его напильником! Нельзя прикладывать к жалу усилия и отгибать им загнутые контакты. Нельзя допускать сильного перегрева жала существенно выше 300 ºС, т. к. выше этой температуры жало интенсивно окисляется и перестает брать припой. При скоплении на жале обгоревших остатков флюса, шлака и при образовании оксидной пленки необходимо очищать жало с помощью смоченной в воде вискозной губки. Нежелательно допускать контакт жала с пластмассами и лаками, используемыми для покрытия печатных плат.

Слайд 26

II. Тип нагревательного элемента. Нагревательные элементы стандартных паяльников бывают керамические, нихромовые. У них разная конструкция, которая определяет скорость разогрева жала паяльника. Первые гораздо быстрее достигают рабочей температуры, чем вторые. Поэтому керамические активно применяются в паяльных станциях. Хотя и простые паяльники можно часто встретить с керамическими нагревателями. Эта характеристика паяльника не является значимой. Нагреватель любого типа разогреет жало паяльника до нужной температуры. Поэтому если вам необходимо выбрать простой паяльник (именно паяльник, а не паяльную станцию), то можете на эту характеристику не обращать внимания. Куда важнее другая характеристика паяльника.

Слайд 27

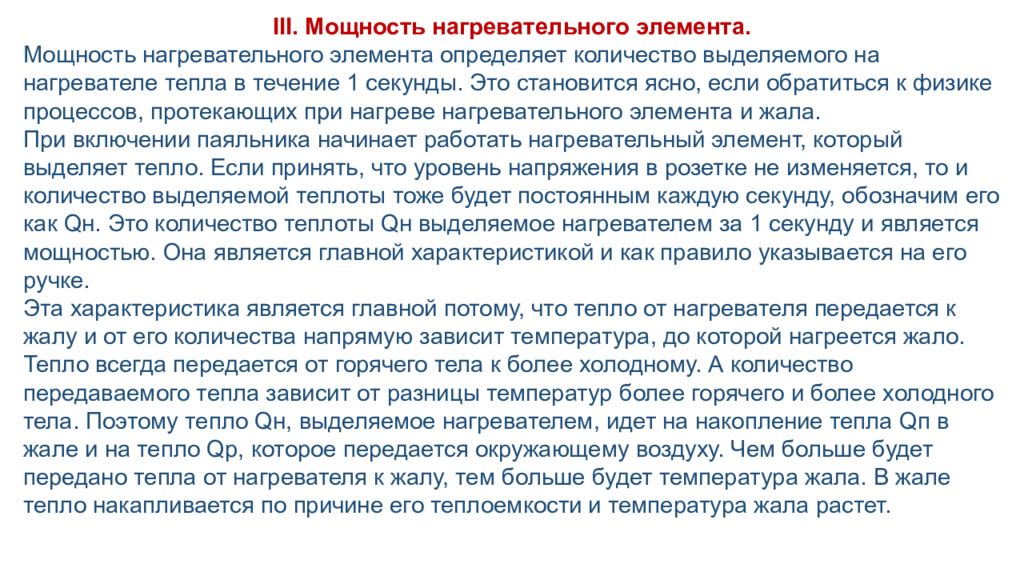

III. Мощность нагревательного элемента. Мощность нагревательного элемента определяет количество выделяемого на нагревателе тепла в течение 1 секунды. Это становится ясно, если обратиться к физике процессов, протекающих при нагреве нагревательного элемента и жала. При включении паяльника начинает работать нагревательный элемент, который выделяет тепло. Если принять, что уровень напряжения в розетке не изменяется, то и количество выделяемой теплоты тоже будет постоянным каждую секунду, обозначим его как Qн. Это количество теплоты Qн выделяемое нагревателем за 1 секунду и является мощностью. Она является главной характеристикой и как правило указывается на его ручке. Эта характеристика является главной потому, что тепло от нагревателя передается к жалу и от его количества напрямую зависит температура, до которой нагреется жало. Тепло всегда передается от горячего тела к более холодному. А количество передаваемого тепла зависит от разницы температур более горячего и более холодного тела. Поэтому тепло Qн, выделяемое нагревателем, идет на накопление тепла Qп в жале и на тепло Qр, которое передается окружающему воздуху. Чем больше будет передано тепла от нагревателя к жалу, тем больше будет температура жала. В жале тепло накапливается по причине его теплоемкости и температура жала растет.

Слайд 28

Так как жало горячее, а воздух вокруг него гораздо холодней, тепло передается и от жала к воздуху (иллюстрация 2.3). В итоге все разогревается до состояния, когда начинает выполняться условие Qр = Qн. Эту температуру можно считать равновесной рабочей температурой паяльника в состоянии покоя (когда не ведется пайка). Иллюстрация 2.3

Слайд 29

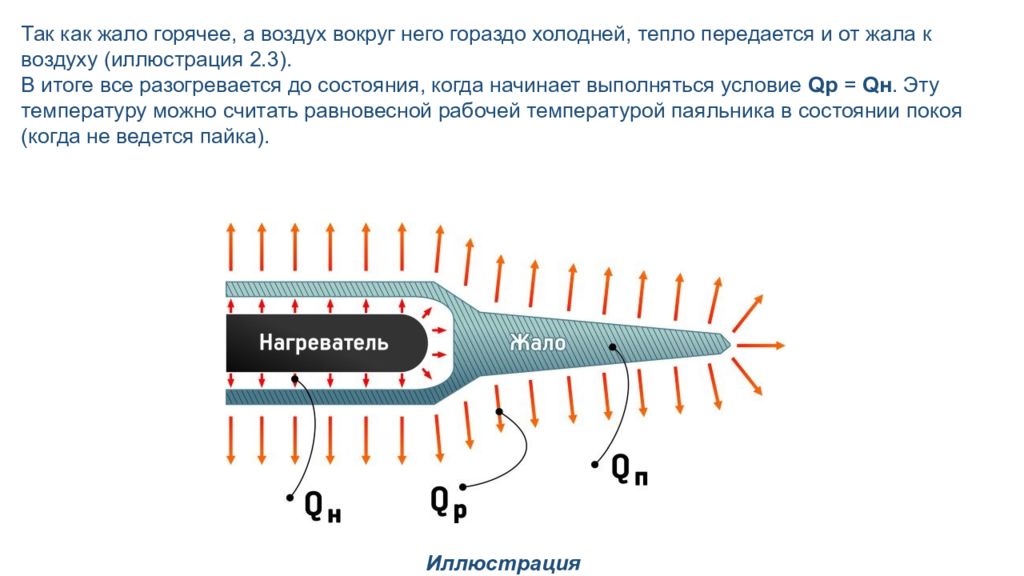

На рис. 2.4 представлен график изменения температуры жала при нагреве после включения паяльников мощностью 25 Вт, 40 Вт и паяльной станции. Сравните характер изменения температуры у паяльников мощностью 25 Вт и 40 Вт. Обратите внимание на рабочую температуру, которой достигают паяльники разной мощности. У паяльника мощностью 25 Вт равновесная температура составляет около 338 ºС, а паяльник мощностью 40 Вт достигает температуры жала до 436 ºС. Это при том, что как вы уже знаете из правил работы с долговечным жалом, оно хорошо работает только при температуре до 300 ºС. При более сильном разогреве оно окисляется и перестает брать припой. С пайкой ничего не получится. Да и при температуре выше 400 ºС возникает большой риск повредить электронные компоненты в результате их перегрева. Рисунок 2.4

Слайд 30

Вывод - мощность паяльника играет огромную роль! Избыточная мощность делает пайку неудобной и создает риск повреждения электронных компонентов. Но, если вы осуществляете пайку, то передача тепла от жала к деталям понизит температуру жала Tп. Понизиться она может на 5-20 ºС в зависимости от того, насколько большая деталь разогревается при пайке и какая теплоемкость жала (сколько тепла оно в себе накапливает). Но если посмотреть на динамику разогрева паяльников, то видно, что каждую секунду жало нагревается на 1-2 ºС. Таким образом уменьшение температуры жала на 5 ºС от контакта с деталями будет устранено уже 3 секунды. Подготовка к выполнению очередной точки пайки как правило занимает больше времени. Поэтому для любительской пайки низкая мощность паяльника будет той главной характеристикой инструмента, которая определяет насколько хорошо будет удаваться пайка. Это и есть ответ на вопрос «какой паяльник является правильно подобранным?». Для любительской (непромышленной) пайки правильным паяльником является паяльник с несгораемым жалом мощностью не более 20-30 Вт.

Слайд 31

IV. Возможность регулировки мощности нагревателя. Последняя характеристика паяльника — это возможность регулировки его мощности. Она может быть выполнена в двух вариантах: задание разных постоянных уровней мощности, и регулировка мощности таким образом, чтобы оставалась постоянной заданная температура. Регулировка с целью поддержания постоянной заданной температуры еще называется термостабилизацией При монтаже электронных компонентов на плату с помощью пайки, можно разделить на две группы: Сквозной монтаж электронных элементов в отверстия на печатной плате. В английском варианте он называется Through-hole Technology (THT) — технология монтажа в отверстия. Поверхностный монтаж элементов. Он еще называется SMT (англ. Surface mount technology ) или SMD-технология (от англ. surface mounted device — прибор, монтируемый на поверхность).

Слайд 32

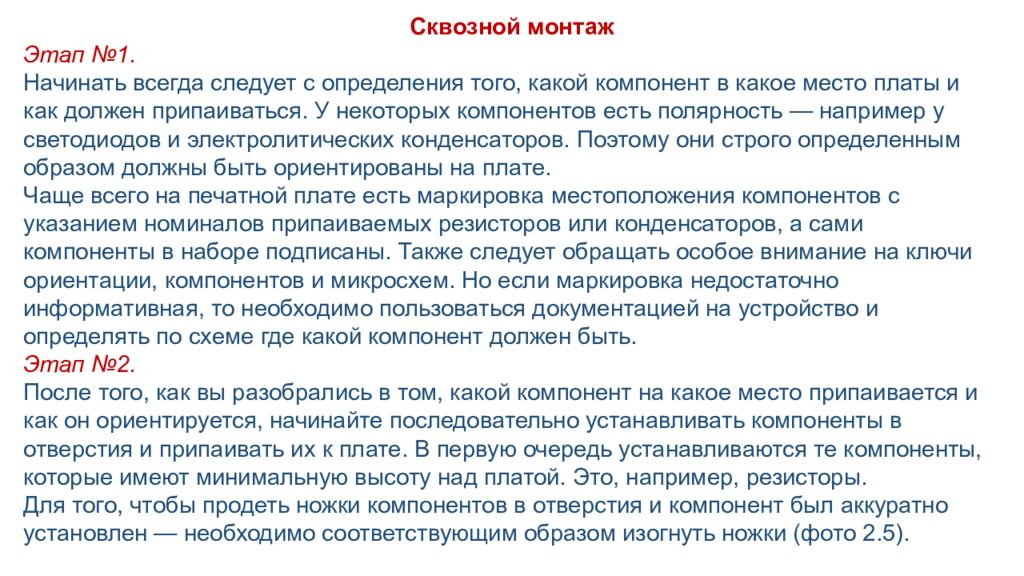

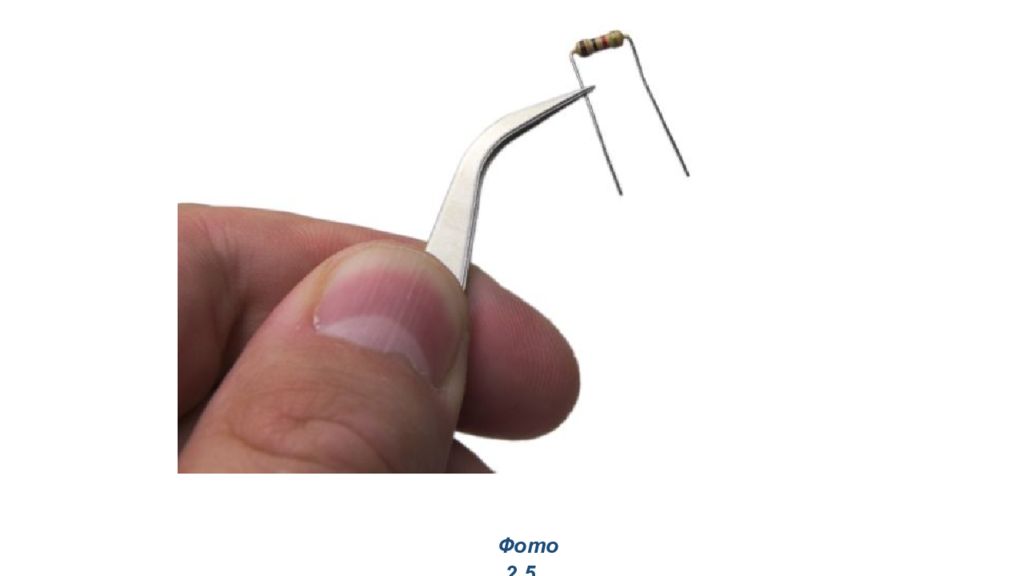

Сквозной монтаж Этап №1. Начинать всегда следует с определения того, какой компонент в какое место платы и как должен припаиваться. У некоторых компонентов есть полярность — например у светодиодов и электролитических конденсаторов. Поэтому они строго определенным образом должны быть ориентированы на плате. Чаще всего на печатной плате есть маркировка местоположения компонентов с указанием номиналов припаиваемых резисторов или конденсаторов, а сами компоненты в наборе подписаны. Также следует обращать особое внимание на ключи ориентации, компонентов и микросхем. Но если маркировка недостаточно информативная, то необходимо пользоваться документацией на устройство и определять по схеме где какой компонент должен быть. Этап №2. После того, как вы разобрались в том, какой компонент на какое место припаивается и как он ориентируется, начинайте последовательно устанавливать компоненты в отверстия и припаивать их к плате. В первую очередь устанавливаются те компоненты, которые имеют минимальную высоту над платой. Это, например, резисторы. Для того, чтобы продеть ножки компонентов в отверстия и компонент был аккуратно установлен — необходимо соответствующим образом изогнуть ножки (фото 2.5).

Слайд 34

После этого поместите ножки компонента в предусмотренные для них отверстия. Можно сразу установить несколько компонентов, если они однотипные и невысокие (фото 2.6). Фото 2.6

Слайд 37

Важно! Для того, чтобы жало хорошо набирало припой, оно должно быть чистым и не окисленным. Поэтому регулярно очищайте его от шлака, который образуется в результате частого соприкосновения с флюсом во время пайки. Очищается жало в горячем состоянии путем его вытирания о смоченную в воде специальную губку (фото 2.9). Фото 2.9

Слайд 38

После этого коснитесь жалом с припоем той точки на плате, где ножка компонента выходит из отверстия платы (фото 2.10). С характерным шипящим звуком флюс вскипит и если вы флюс нанесли правильно, то припой растечется по ножке и герметично заполнит отверстие в плате. Как только произошло растекание, сразу убирайте жало от места пайки, чтобы не перегреть припаиваемую деталь. Дайте несколько секунд остыть и затвердеть припою. Ножка будет крепко и надежно припаяна. Фото 2.10

Слайд 39

Последовательно запаяйте все компоненты и элементы, которые предусмотрены на печатной плате. После припаивания всех делателей плата, которую вы собираете, примет законченный вид (фото 2.11). Фото 2.11

Слайд 40

Этап №3. После припаивания всех компонентов откусите с помощью кусачек выступающие ножки с обратной стороны платы (фото 2.12). Фото 2.12

Слайд 41

Важно! Припой должен заполнить отверстие, в которое помещена ножка компонента, а также образовать небольшой наплыв для надежного спая. В связи с этим может потребоваться значительное количество припоя. Поэтому во избежание второй пайки точки спайки, набирайте на жало достаточное количество припоя перед припаиванием каждой ножки. При допайке повышается риск перегреть электронный компонент и вывести его из строя. Этап №4. После того, как к плате припаяны все компоненты и удалены лишние части ножек компонентов ее надо отмыть от остатков флюса и шлака. Делается это для того, чтобы плата приобрела чистый и аккуратный вид, а также во избежание коррозии, которую могут вызывать остатки флюса из-за его хорошей способности набирать влагу. Если использовали водорастворимый флюс, мойка платы выполняется под обычным водопроводным краном (фото 2.13). Фото 2.13

Слайд 42

Этап №5. После отмывки плата будет мокрой. А вода проводит электрический ток. Поэтому для избегания коротких замыканий при включении мокрой платы ее необходимо хорошо просушить. Для этого подойдет обычный фен для волос (фото 2.17). Фото 2.14

Слайд 43

Этап №6. Если в плату предусмотрена установка микросхем (в специальные панели), то завершается сборка платы этапом их установки. При установке помните про ключи и правильно ориентируйте микросхемы в панели! После установки микросхем плата будет полностью готова к дальнейшему использованию (фото 2.15). Если же на плате нет микросхем, или они припаиваются к поверхности, то плата будет готова уже после этапа №5 Фото 2.15

Последний слайд презентации: Пайка Пайка — это процесс соединения двух разогретых металлических деталей

Главное — четко соблюдать правила пайки: использовать флюс; использовать паяльник с несгораемым жалом; не перегревать жало паяльника больше 300 ºС (применять паяльную станцию с регулировкой температуры или не очень мощный паяльник); обеспечивать чистоту жала путем регулярной чистки о смоченную водой губку; набирать припоя на жало столько, сколько требуется для конкретного места пайки; не перегревать электронные микросхемы и компоненты в процессе пайки; отмывать от флюса детали и плату; просушивать готовое электронное устройство после мойки.