Первый слайд презентации

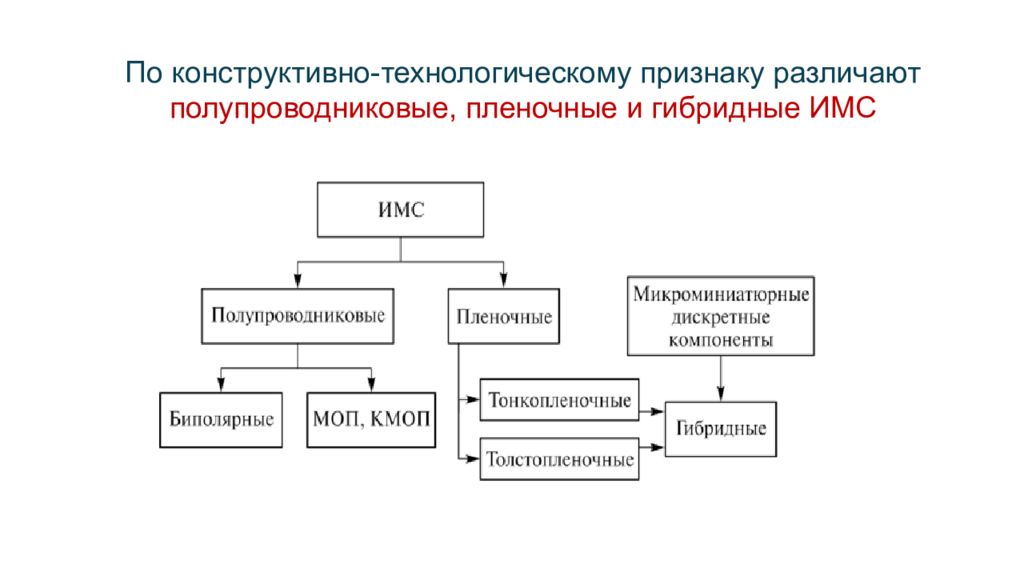

По конструктивно-технологическому признаку различают полупроводниковые, пленочные и гибридные ИМС

Слайд 2

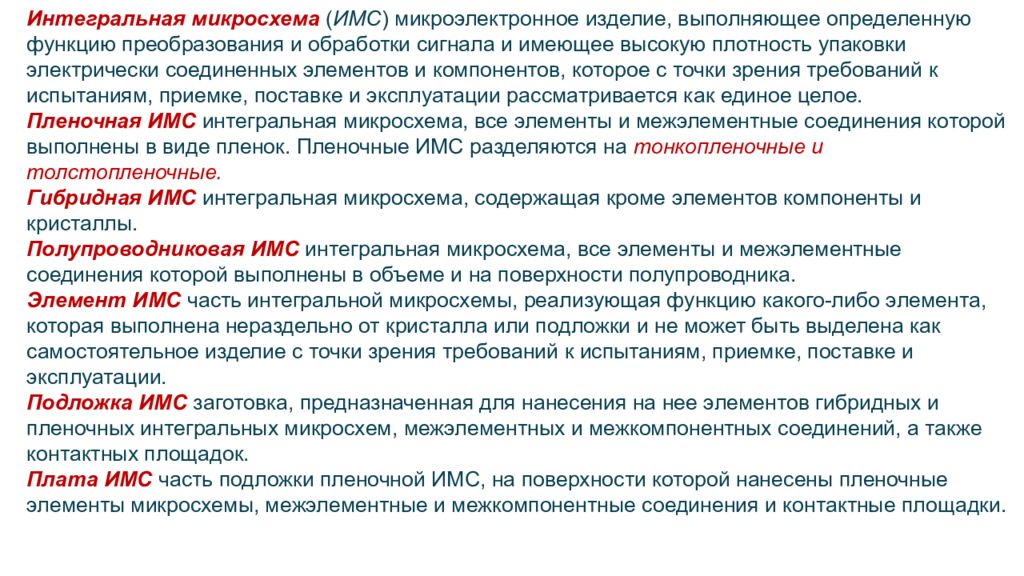

Интегральная микросхема ( ИМС ) микроэлектронное изделие, выполняющее определенную функцию преобразования и обработки сигнала и имеющее высокую плотность упаковки электрически соединенных элементов и компонентов, которое с точки зрения требований к испытаниям, приемке, поставке и эксплуатации рассматривается как единое целое. Пленочная ИМС интегральная микросхема, все элементы и межэлементные соединения которой выполнены в виде пленок. Пленочные ИМС разделяются на тонкопленочные и толстопленочные. Гибридная ИМС интегральная микросхема, содержащая кроме элементов компоненты и кристаллы. Полупроводниковая ИМС интегральная микросхема, все элементы и межэлементные соединения которой выполнены в объеме и на поверхности полупроводника. Элемент ИМС часть интегральной микросхемы, реализующая функцию какого-либо элемента, которая выполнена нераздельно от кристалла или подложки и не может быть выделена как самостоятельное изделие с точки зрения требований к испытаниям, приемке, поставке и эксплуатации. Подложка ИМС заготовка, предназначенная для нанесения на нее элементов гибридных и пленочных интегральных микросхем, межэлементных и межкомпонентных соединений, а также контактных площадок. Плата ИМС часть подложки пленочной ИМС, на поверхности которой нанесены пленочные элементы микросхемы, межэлементные и межкомпонентные соединения и контактные площадки.

Слайд 4

Подложки микросхем Подложки для пленочных микросхем должны удовлетворять следующим требованиям: 1.Высокая механическая прочность при малых толщинах. 2.Высокое объемное и поверхностное удельное электрическое сопротивление и малый тангенс угла диэлектрических потерь. 3.Температурные коэффициенты линейного расширения подложки и пленки должны быть предельно согласованными. 4.Химическая инертность к осаждаемым веществам и травителям. 5.Физическая и химическая стойкости при нагреве до температур порядка 800ºС. 6.Незначительное газовыделение в вакууме. 7.Хорошая адгезия с осаждаемой пленкой. 8.Высокий коэффициент теплопроводности. 9.Хорошая полируемость. 10.Низкая стоимость. В полной мере перечисленным требованиям не удовлетворяет ни одна из применяемых подложек. Некоторые требования находятся в противоречии друг к другу, например, низкая стоимость и чистота обработки поверхности подложки. Поэтому выбор подложки основан на компромиссном решении.

Слайд 5

При изготовлении различных ИМС наиболее широко в качестве материалов для подложек и полупроводниковых пластин используют: 1) в тонкопленочных ГИМС ситалл, поликор, сапфир, керамику; 2) в СВЧ ИМС поликор ; 3) в толстопленочных ГИМС керамику; 4) в полупроводниковых ИМС кремний, кремний на сапфире и ситалле.

Слайд 6

Ситалл продукт кристаллизации стекла с мелкими (0,01 мм) кристаллитами. Получаемые при термообработке в результате катализированной кристаллизации стекла ситаллы занимают промежуточное положение между стеклами и керамикой. Поликор изготовляют из корундовой керамики, содержащей около 99,8% окиси алюминия. Достоинства: относительно высокая диэлектрическая проницаемость малые диэлектрическими потерями на СВЧ. хорошей полируемость, что также снижает потери на СВЧ. Керамические подложки Достоинства: сравнительно дешевы, низкие потери, относительно высокая диэлектрическая проницаемость малые температурные изменения диэлектрических параметров. Недостатки: трудность полировки, низкая механическая прочность.

Слайд 7

Сапфир представляет собой монокристаллическую окись алюминия. Достоинства: весьма малые диэлектрическими потерями на СВЧ, высокая теплопроводность, высокая механическая прочность, устойчивость к действию высокой температуры, устойчивость к влаге, устойчивость к излучениям. на сапфире возможно гетероэпитаксиальное осаждение кремния, арсенида галлия и др. веществ, используемых для создания активных элементов и формирования на подложке микросхем типа «кремний на сапфире». Недостатки: трудность изготовления высокая стоимость https://rutube.ru/video/a6d745d59ce6cced5c5374b7f441c472 /

Слайд 8

Габаритные размеры подложек стандартизованы. Деление стандартной подложки на части, кратные двум и трем, обеспечивает 19 типоразмеров плат (первый типоразмер соответствует длине платы 120 мм и ширине 96 мм). Толщина подложек составляет 0,35—0,6 мм. Их размеры имеют только отрицательные допуски в пределах 0,1 — 0,3 мм. Для получения стабильных результатов поверхность подложки должна быть обработана до высокой степени чистоты. Перед нанесением тонких пленок подложки тщательно очищают от загрязнений: Механическая очистка - протирают шелковым или ватным тампоном, смоченным растворителем. Удаление ионов металла - подложку последовательно промывают в растворах нескольких кислот и деионизированной воде. Удаление органических загрязнений - удаляют путем промывки в нагретом трихлорэтилене с последующей обработкой в растворе щелочи с перекисью водорода.

Слайд 9

Чистоту поверхности подложек тщательно контролируют. К методам контроля можно отнести: - испытание на разрыв высыхающей пленки воды; - метод царапины. Наиболее простым методом контроля качества очистки является испытание на разрыв высыхающей пленки воды. При хорошей очистке подложки пленка воды распределяется ровным сплошным слоем, если поверхность загрязнена, то пленка будет разрываться и стягиваться к смоченным участкам. Метод царапины основан на измерении усилия перемещения металлической иглы (обычно титановой) по поверхности подложки. При таких испытаниях груз увеличивают до тех пор, пока не получится видимой царапина (например, для получения видимой царапины на неочищенных стеклах требуется груз в 400 г, а для хорошо очищенных всего 30 г). Очищенные подложки хранят в герметичных боксах, заполненных осушенным инертным газом, или в 95%-ном этиловом спирте. Окончательную очистку поверхности проводят с помощью ионной бомбардировки или другими методами непосредственно перед нанесением пленок.

Слайд 10

Тонкопленочная технология — последовательное нанесение на общее основание тонких (менее 1-2 мкм) пленочных проводников, контактов, резисторов, изоляторов с армированием микрогеометрии элементов и их соединений (топологический рисунок) в процессе осаждения с помощью трафаретов (масок), а также с помощью явного локального травления сплошных слоев материалов. Методы формирования конфигураций тонкопленочных элементов Совокупность операций технологического маршрута производства ГИС включает в себя: подготовка поверхности подложки нанесение пленок на подложку формирование конфигураций тонкопленочных элементов монтаж и сборка навесных компонентов защита и герметизация ГИС от внешней среды

Слайд 12

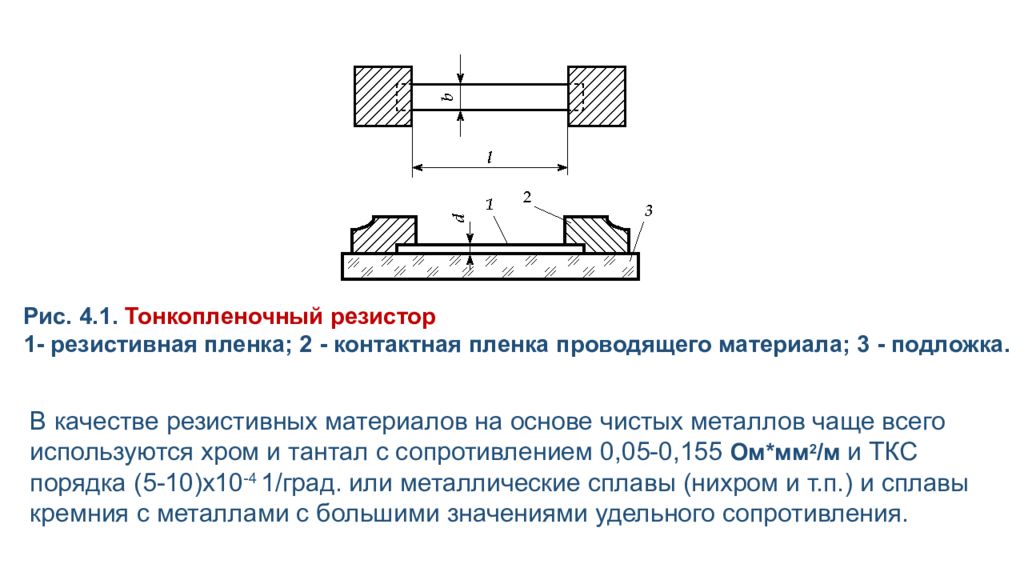

Рис. 4.1. Тонкопленочный резистор 1- резистивная пленка; 2 - контактная пленка проводящего материала ; 3 - подложка. В качестве резистивных материалов на основе чистых металлов чаще всего используются хром и тантал с сопротивлением 0,05-0,155 Ом*мм 2 /м и ТКС порядка ( 5-10)х10 -4 1/град. или металлические сплавы (нихром и т.п.) и сплавы кремния с металлами с большими значениями удельного сопротивления.

Слайд 13

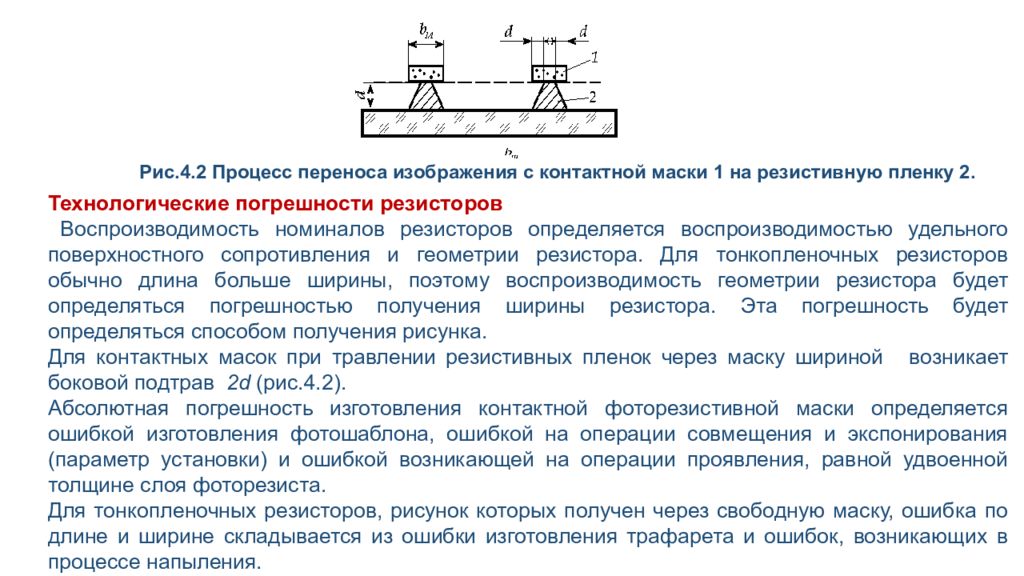

Технологические погрешности резисторов + Воспроизводимость номиналов резисторов определяется воспроизводимостью удельного поверхностного сопротивления и геометрии резистора. Для тонкопленочных резисторов обычно длина больше ширины, поэтому воспроизводимость геометрии резистора будет определяться погрешностью получения ширины резистора. Эта погрешность будет определяться способом получения рисунка. Для контактных масок при травлении резистивных пленок через маску шириной возникает боковой подтрав 2 d (рис.4.2). Абсолютная погрешность изготовления контактной фоторезистивной маски определяется ошибкой изготовления фотошаблона, ошибкой на операции совмещения и экспонирования (параметр установки) и ошибкой возникающей на операции проявления, равной удвоенной толщине слоя фоторезиста. Для тонкопленочных резисторов, рисунок которых получен через свободную маску, ошибка по длине и ширине складывается из ошибки изготовления трафарета и ошибок, возникающих в процессе напыления. Рис.4.2 Процесс переноса изображения с контактной маски 1 на резистивную пленку 2.

Слайд 14

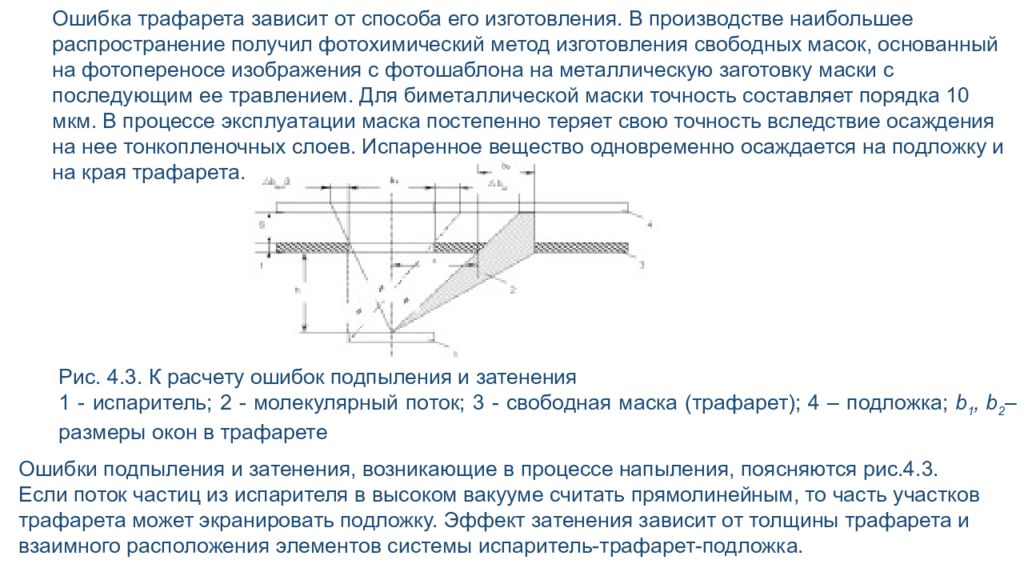

Рис. 4.3. К расчету ошибок подпыления и затенения 1 - испаритель; 2 - молекулярный поток ; 3 - свободная маска (трафарет); 4 – подложка; b 1, b 2 – размеры окон в трафарете Ошибки подпыления и затенения, возникающие в процессе напыления, поясняются рис.4.3. Если поток частиц из испарителя в высоком вакууме считать прямолинейным, то часть участков трафарета может экранировать подложку. Эффект затенения зависит от толщины трафарета и взаимного расположения элементов системы испаритель-трафарет-подложка. Ошибка трафарета зависит от способа его изготовления. В производстве наибольшее распространение получил фотохимический метод изготовления свободных масок, основанный на фотопереносе изображения с фотошаблона на металлическую заготовку маски с последующим ее травлением. Для биметаллической маски точность составляет порядка 10 мкм. В процессе эксплуатации маска постепенно теряет свою точность вследствие осаждения на нее тонкопленочных слоев. Испаренное вещество одновременно осаждается на подложку и на края трафарета.

Слайд 15

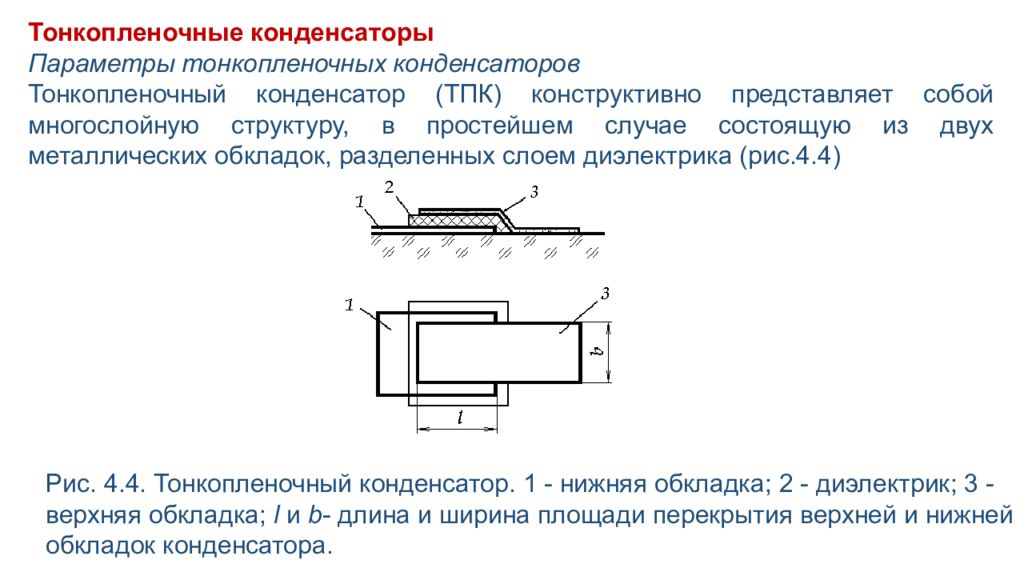

Тонкопленочные конденсаторы Параметры тонкопленочных конденсаторов Тонкопленочный конденсатор (ТПК) конструктивно представляет собой многослойную структуру, в простейшем случае состоящую из двух металлических обкладок, разделенных слоем диэлектрика (рис.4.4) Рис. 4.4. Тонкопленочный конденсатор. 1 - нижняя обкладка; 2 - диэлектрик; 3 - верхняя обкладка; l и b - длина и ширина площади перекрытия верхней и нижней обкладок конденсатора.

Слайд 16

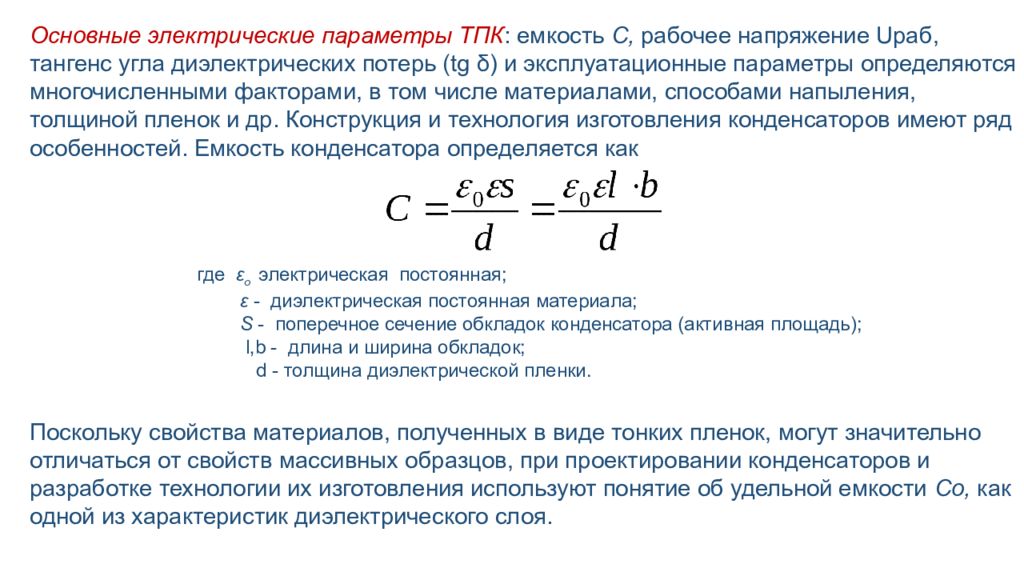

Основные электрические параметры ТПК : емкость С, рабочее напряжение U раб, тангенс угла диэлектрических потерь ( tg δ ) и эксплуатационные параметры определяются многочисленными факторами, в том числе материалами, способами напыления, толщиной пленок и др. Конструкция и технология изготовления конденсаторов имеют ряд особенностей. Емкость конденсатора определяется как Поскольку свойства материалов, полученных в виде тонких пленок, могут значительно отличаться от свойств массивных образцов, при проектировании конденсаторов и разработке технологии их изготовления используют понятие об удельной емкости Co, как одной из характеристик диэлектрического слоя. где ε о электрическая постоянная; ε - диэлектрическая постоянная материала; S - поперечное сечение обкладок конденсатора (активная площадь); l,b - длина и ширина обкладок; d - толщина диэлектрической пленки.

Слайд 17

Чем больше Co, тем меньшую площадь занимает конденсатор на подложке. Надо выбирать материалы с большим ε, или делать слишком тонкой диэлектрическую пленку. Однако применение слишком тонких пленок исключается, так как пленки менее 100-200 нм содержат большое количество дефектов. В качестве материала диэлектрика часто используют Моноокись кремния ( SiO ), обычно получаемая термическим испарением, которая образует образует малодефектную и гладкую пленку. Также используются Пленки окиси тантала (Ta 2 O 5 ), которые получают ионно-плазменным распылением (реактивное, высокочастотное) или анодным окислением. Эти пленки характеризуются диэлектрической проницаемостью, изменяющейся в диапазоне 16-25 и малой дефектностью для анодноокисляемых пленок. Для материала обкладок наилучший выход получается при использовании алюминия, который имеет низкую температуру испарения и малую подвижность атомов на поверхности.

Слайд 18

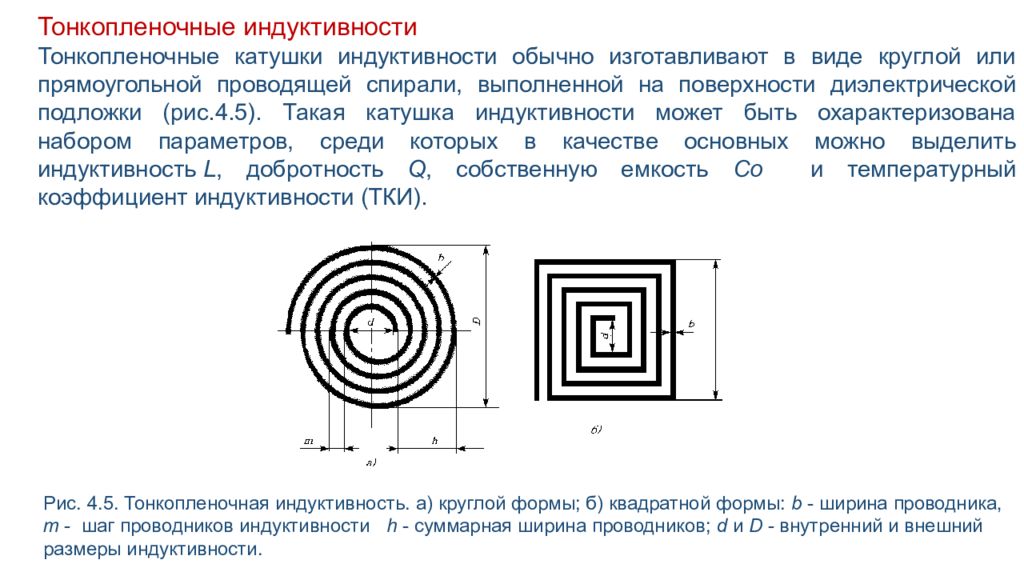

Тонкопленочные индуктивности Тонкопленочные катушки индуктивности обычно изготавливают в виде круглой или прямоугольной проводящей спирали, выполненной на поверхности диэлектрической подложки (рис.4.5). Такая катушка индуктивности может быть охарактеризована набором параметров, среди которых в качестве основных можно выделить индуктивность L, добротность Q, собственную емкость Co и температурный коэффициент индуктивности (ТКИ). Рис. 4.5. Тонкопленочная индуктивность. а) круглой формы; б) квадратной формы : b - ширина проводника, m - шаг проводников индуктивности h - суммарная ширина проводников ; d и D - внутренний и внешний размеры индуктивности.

Слайд 19

Строгий расчет индуктивности пленочной катушки достаточно сложен, поэтому чаще прибегают к эмпирическим соотношениям, в которые входят параметры элементов конструкции катушки: ее форма, число и размеры витков при заданных ограничениях на используемые материалы подложек. Увеличение добротности катушек обычно достигается за счет выбора материалов с малым удельным сопротивлением (обычно это медь с подслоем титана или ванадия), использования достаточно толстых (до 30-40 мкм) слоев, использования изоляционных слоев с малыми потерями на рабочих частотах (стекло, ситаллы ) и применения профилированных подложек с тем, чтобы витки катушки формировались на выступающих участках основания и тем самым уменьшалась межвитковая емкость.

Слайд 20

Проводники и контактные площадки Необходимыми элементами любой тонкопленочной микросхемы являются пленочные проводящие слои и контактные площадки. Они должны с минимальными потерями подводить напряжение питания к функциональным компонентам микросхемы, с минимальными искажениями передавать сигналы, обеспечивать надежный, чаще всего невыпрямляющий и малошумящий контакт с элементами микросхемы. Требования, предъявляемые к пленочным проводникам и контактным площадкам, в ряде случаев противоречат друг другу. Например, увеличение ширины пленочного проводника уменьшает его индуктивность, но одновременно возрастает емкость этого проводника относительно земли и расположенных в непосредственной близости элементов микросхемы. Материалы с малым значением удельного сопротивления, применяемые для проводников и контактных площадок, как правило, имеют плохую адгезию к подложке. Многие другие факторы ограничивают диапазон толщин проводящих пленок областью 0,1-1,0 мкм. Поскольку контактные площадки предназначены для присоединения навесных элементов и внешних выводов микросхемы, одним из решающих факторов, определяющих выбор материала, является его способность к пайке и сварке без нарушения ее целостности.

Слайд 21

С точки зрения минимального электросопротивления наиболее подходящими для создания проводников и контактных площадок являются золото, серебро, медь, никель и алюминий. Контактные площадки и проводники делаются двух- и трехслойными: адгезионный подслой - основной проводящий слой - защитный слой.

Слайд 22

Основные этапы технологического процесса изготовления тонкопленочных интегральных микросхем Основными этапами технологического процесса изготовления тонкопленочных микросхем являются составление топологии схемы, изготовление оригинала интегральной микросхемы, фотошаблона и масок, напыление элементов схемы. Составление топологии схемы. Этап заключается в определении конфигурации, геометрических размеров и рационального размещения на подложке пленочных и навесных элементов, а также порядка их соединения. Рис. 15.13. Последовательность разработки топологии тонкопленочной интегральной микросхемы

Слайд 23

При разработке топологии необходимо иметь принципиальную электрическую схему с перечнем элементов и их параметров. Топология для самостоятельных функциональных схем разрабатывается в такой последовательности : 1. разрабатывается коммутационная схема взаимного размещения элементов; 2. выбирается форма и рассчитываются размеры пленочных элементов; 3. размещаются пленочные элементы на подложке; 4.соединяются пленочные и навесные элементы. 5. определяются размеры подложки. Заданная электрическая схема (рис. 15.13, а ) должна быть упорядочена в соответствии с особенностями пленочной технологии. Количество пересечений проводников сводится к минимуму (рис. 15.13, б ). Топология микросхемы показана на рис. 15.13, в. Контактные площадки 1 - 7 входов и выходов должны быть максимально удалены друг от друга и расположены по периметру платы. Отношение максимального и минимального значений номиналов резисторов в схеме не должно превышать 50.

Слайд 24

В общем случае топологическая задача допускает большое количество решений. Но при этом можно выделить общие положения, которые необходимо учитывать при проектировании: пленочные элементы располагают на расстоянии не менее 0,6... 1,0 мм от края подложки; расстояние до края подложки берут не менее 0,3...0,5 мм; минимальное расстояние между двумя соседними элементами одного слоя составляет 0,3 мм; расстояние от навесного элемента до контактной площадки должно быть не более 3 мм и не менее 0,5 мм; минимальные размеры тонкопленочных резисторов принимают по ширине 0,2 мм, по длине 0,4 мм. для надежного контакта минимальное перекрытие токопроводящих полосок должно составлять 0,3 мм. ширину соединительных проводников выбирают по возможности максимальными (не менее 30 мкм). элементы соединяют по кратчайшему пути, что определяет конфигурацию проводников. распределение пленочных элементов в плоскости должно быть равномерным. элементы контуров располагают на одних линиях (вертикальных или горизонтальных), а зазоры между элементами делают одинаковыми.

Слайд 25

После компоновки микросхемы определяют коэффициент заполнения подложки К s, представляющий собой отношение используемой части подложки к общей площади. В среднем К s = 0,45... 0,55. Зная К s, можно определить площадь подложки. Снижение трудоемкости при составлении топологии достигается применением ЭВМ, при помощи которой решают задачу оптимального размещения элементов микросхемы и проводников на подложке. Оригинал интегральной микросхемы. Он представляет собой чертеж конфигурации топологического слоя тонкопленочной микросхемы, предназначенного для получения фотошаблона. Размеры тонкопленочных микросхем обычно не превышают 50 мм. При увеличении 30 х оригинал будет иметь размеры 1,5 X 1,5 м, которые являются максимально допустимыми при фотокопировании. Оригиналы схемы получают вычерчиванием на жестком полупрозрачном пластике или методом клейкой ленты. Применение прецизионной резательной машины дает возможность обеспечить точность по ширине ±0,025 мм. Более высокую точность можно получить применяя металлические ленты. Изготовл -е оригинала интегральной микросхемы и фотошаблона. Фотошаблон представляет собой фотокопию оригинала интегральной микросхемы, выполненной на прозрачном материале в масштабе 1:1 по отношению к размерам микросхемы.

Слайд 26

Для формирования рисунков пленок используют методы : масочный, когда соответствующие материалы напыляют на подложку через маску - съемная маска – лента берилловой бронзы 0,1-0,2 мм, сверху никель – 10 микрон, - контактная (слой меди 0,3-05 микрон ). фотолитографический – пленка наносится на поверхность подложки, а затем вытравливается с участков незащищенных фоторезистом, электронно-лучевой – определенные участки пленки удаляют с подложки по заданной программе под воздействие заданного луча, лазерный – аналогично электронно-лучевому, только с использованием лазера

Слайд 28

При масочном методе пленочный рисунок получают напылением материала пленки на подложку, закрытую либо съемной затеняющей металлической маской, либо нанесенной на подложку контактной маской. Пленка из напыленного материала создается на подложке в местах, соответствующих рисунку окон в маске. В качестве материала съемной металлической маски используют ленту из бериллиевой бронзы толщиной 0,1-0,2 мм, покрытую слоем никеля толщиной около 10 мкм. Материалом контактной маски служит напыленный слой меди толщиной 0,3-0,5 мкм или фоторезист. После напыления резистивной пленки поверх контактной маски контактная маска растворяется в травителе, проникающем к ней через поры в резистивной пленке. В результате такого растворения та часть резистивной пленки, которая находится над контактной маской, легко удаляется.

Слайд 29

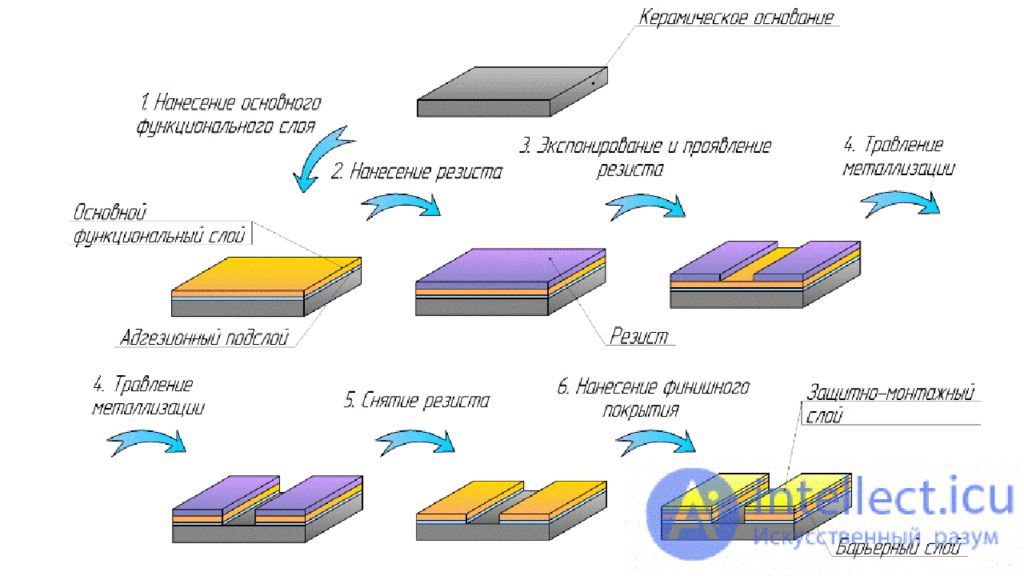

Технологический процесс может состоять из следующих этапов: 1. Формирование на керамической подложке пленки требуемого материала (покрытие может быть однослойным или многослойным). Чаще всего производится формирование двухслойного покрытия - тонкая пленка адгезионного подслоя и пленка основного функционального слоя; 2. Нанесение фоторезиста на сформированный слой; 3. Экспонирование и проявление фоторезиста ; 4. Химическое травление осажденного основного функционального покрытия; 5. Удаление фоторезиста с поверхности платы; 6. Нанесение финишного покрытия.