Первый слайд презентации

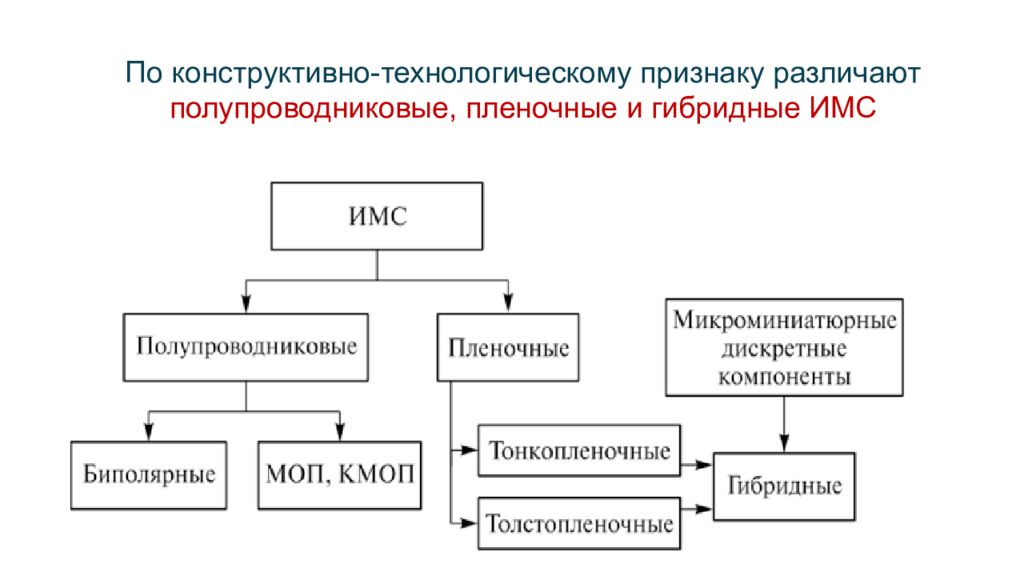

По конструктивно-технологическому признаку различают полупроводниковые, пленочные и гибридные ИМС

Слайд 3

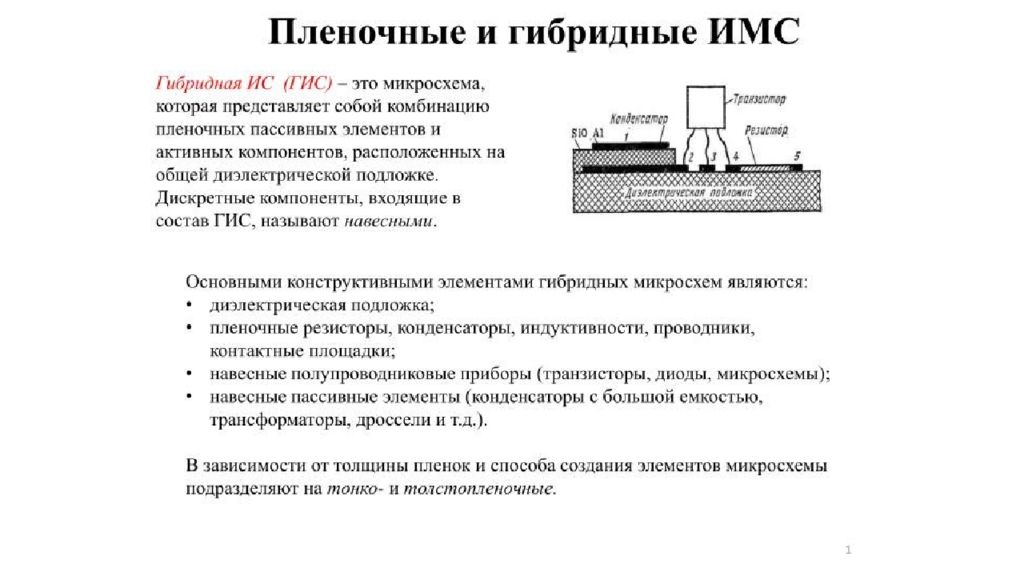

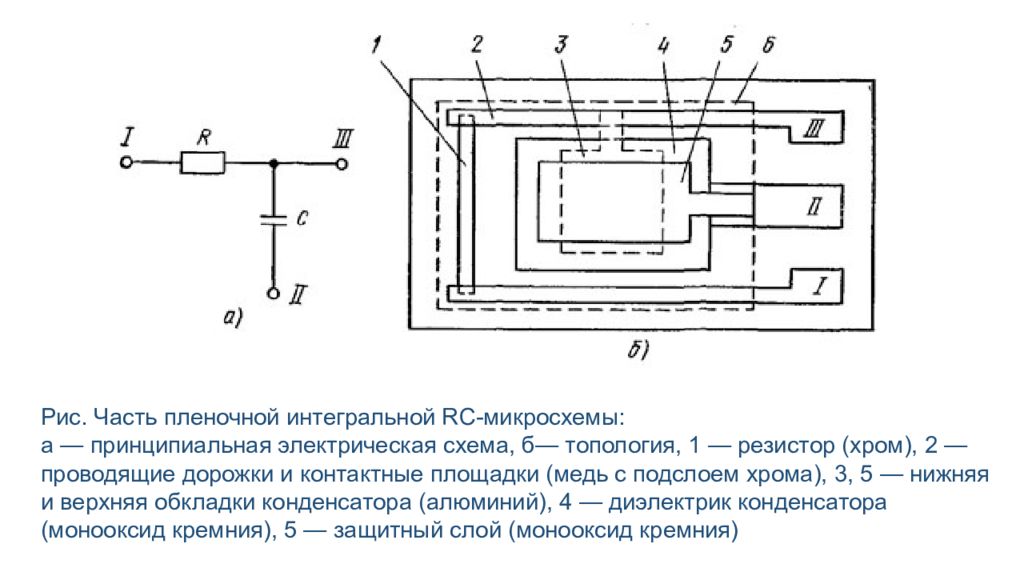

7 6 5 6 9 8 Конструкция (а) и принципиальная схема (б ) фрагмента тонкопленочной ГИС: 1 - 4 - внешние контактные площадки для приварки выводов; 5 - подложка; 6 - резистор; 7 - навесной компонент (транзистор); 8 – пленочный конденсатор; 9 - клей. а)

Слайд 4

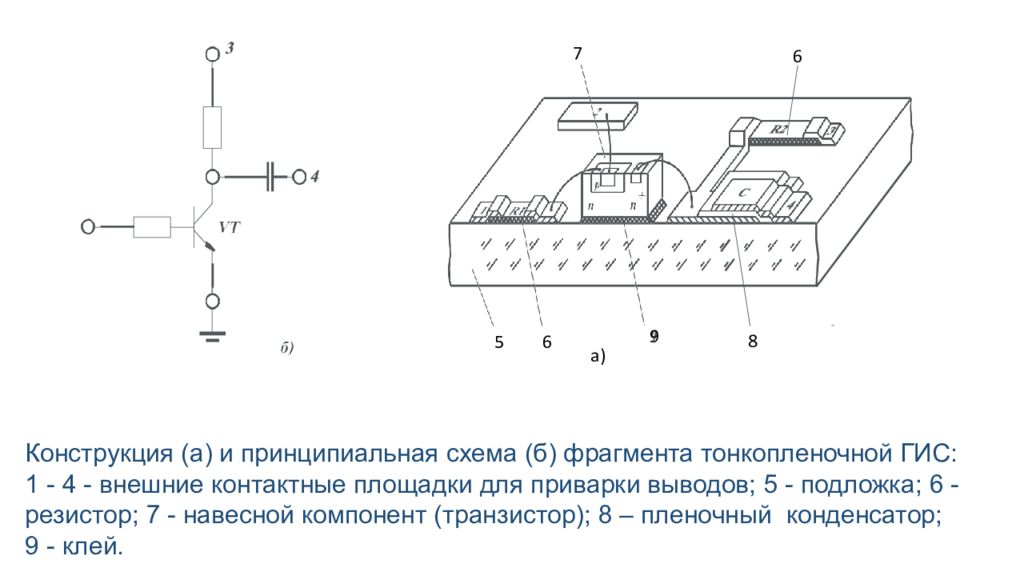

Рис. Часть пленочной интегральной RС-микросхемы: а — принципиальная электрическая схема, б— топология, 1 — резистор (хром), 2 —проводящие дорожки и контактные площадки (медь с подслоем хрома), 3, 5 — нижняя и верхняя обкладки конденсатора (алюминий), 4 — диэлектрик конденсатора ( монооксид кремния), 5 — защитный слой ( монооксид кремния)

Слайд 6

Полупроводниковые (твердотельные) интегральные схемы получают путем целенаправленного локального изменения свойств материала полупроводниковой подложки легированной примесью. Добавлением примесей в строго определенных местах и количествах можно изменять проводящие характеристики в материале подложки из полупроводников кремния и германия в очень широком диапазоне — практически от проводника до изолятора. Это свойство используется для получения в кристаллах как активных, так и пассивных элементов. Изменение свойств происходит лишь в небольшом слое кристалла, равном нескольким микрометрам и называемом р—n -переходом, где смыкаются две зоны с различной проводимостью — дырочной и электронной. Если в кристалл кремния или германия ввести небольшое количество, например, алюминия, то проводимость легированного им кристалла будет, в основном, дырочной. Такой кристалл называется полупроводником р-типа. При введении в кремний и германий, например, мышьяка, получим полупроводник с электронной проводимостью, называемый полупроводником n -типа. В кристалле полупроводника можно создать с помощью локального легирования одновременно две зоны: p-типа и n-типа. Границу между ними называют р — п- переходом, который может выполнять функции диода.

Слайд 7

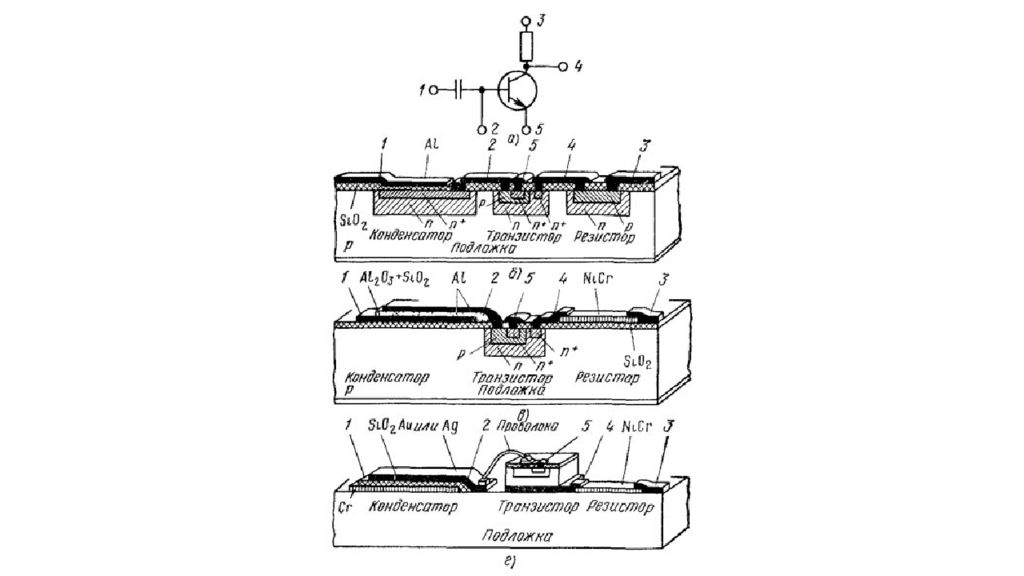

Создавая разнообразные комбинации р— n -переходов, получают элементы — диоды, транзисторы, резисторы и т. п. Сочетания любого числа элементов образуют желаемую схему, а так как все они являются составными частями одного кристалла полу-проводникового материала, то получается полностью монолитная твердотельная структура. Базовой технологией создания полупроводниковых ИС является эпитаксиально -планарная технология, по которой поверхность полупроводниковой моно-кристаллической пластины вначале окисляют. Затем осуществляют локальное травление оксида слоя и через вскрытые в нем окна производят легирование полупроводника. Легирующие примеси диффундируют в подложку из газовой фазы при высокой температуре. Последующим окислением окна снова закрываются. Повторяя технологические операции окисления, селективного травления и диффузии различных примесей, можно реализовать различные схемные элементы: диоды, транзисторы, сопротивления и емкости. Однако емкостные элементы в связи с их большой площадью и высокой стоимостью технологических операций в ИС практически не применяют. На одной пластине монокристалла полупроводника диаметром около 100 мм формируется одновременно до нескольких тысяч ИС.

Слайд 8

Создание полупроводниковых ИС начинается с получения монокристаллических слитков кремния или германия. Мы будем далее говорить о кремнии, являющемся основой интегральных схем. Слиток полупроводникового материала для большинства применений имеет форму цилиндра со сформированными вдоль требуемых кристаллографических направлений основным и дополнительными срезами. Известно несколько методов получения монокристаллических слитков. Кратко остановимся на методе Чохральского и методе зонной плавки. Метод Чохральского. В расплавленное нагревателем 1 вещество 3, которое находится в тигле 2 и имеет температуру, близкую к температуре кристаллизации, опускают монокристаллическую затравку 4 того же состава, что и расплав (рис.1,а). Далее приводится в действие механизм подъема и вращения затравки; при этом затравка смачивается расплавом и увлекает его вверх, вследствие чего расплав на затравке нарастает в виде кристаллической фазы. Метод обеспечивает получение полупроводникового материала в форме совершенных монокристаллов с определенной кристаллической ориентацией и минимальным числом дефектов. Нагреватель может быть резистивным, высокочастотным, электронно-лучевым.

Слайд 9

Метод зонной плавки (метод перекристаллизации). На рис. 1,б показана схема безтигельной вертикальной зонной плавки. Обозначения такие же, как на рис.1,а. Перед началом кристаллизации расплавляется не вся твердая фаза кристалла 4, а только узкая зона 3, которую перемещают вдоль кристалла смещением нагревателя. Большинство примесей обладают хорошей растворимостью в жидкой фазе по сравнению с твердой, поэтому по мере продвижения зона плавления все больше насыщается примесями, которые концентрируются на конце слитка. Обычно процесс зонной плавки повторяют несколько раз, по окончании очистки загрязненный конец слитка отрезают.

Слайд 10

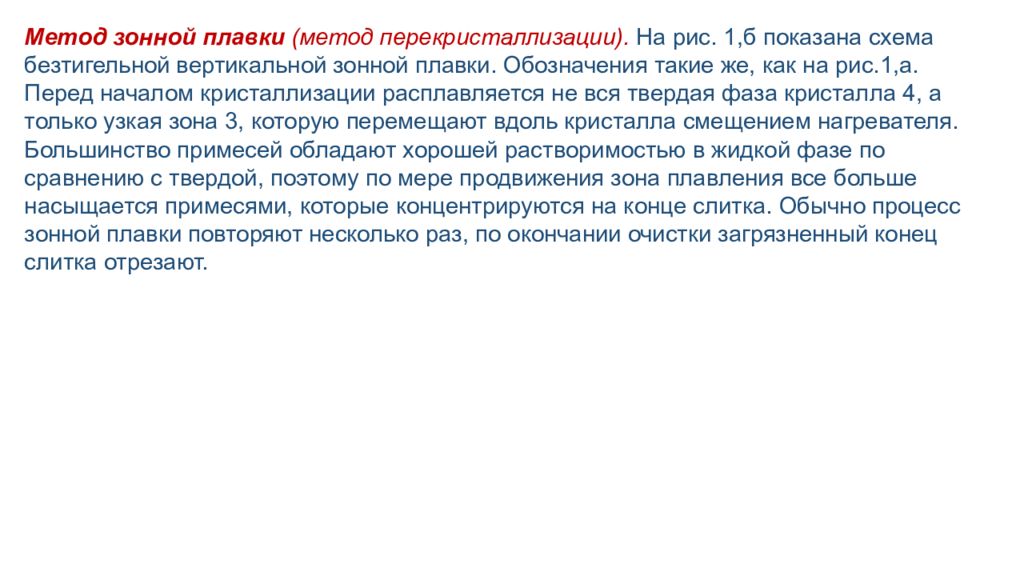

Процесс резки слитка: слиток с ориентиро -ванной осью закрепляют базовым срезом к оправке с помощью специальной клеящей мастики. Ось слитка заданным образом уста- навливают относительно плоскости реза, соот-ветствующей требуемой плоскости получаемых пластин. Резание слитка проводят либо алмазными кругами с внутренней режущей кромкой, либо многопроволочной пилой (рис. 2.8). В последнем случае резка может осуществляться как связанным, так и свободным абразивом, подаваемым в зону резки. Для разрезания слитков диаметром более 200 мм используют проволочную резку, т.к. она обеспечивает точность и жёсткость системы резки без увеличения расхода кремния на одну подожку. Кроме того, системы проволочной резки более производительны. а б Рис. 2.8. Резка слитков на подложки алмазным диском с внутренней режущей кромкой (а) и проволочной пилой (б): 1 – цилиндрический барабан; 2 – алмазный круг с внутренней режущей кромкой; 3 – оправка; 4 – слиток; 5 – подающий ролик; 6 – тонкая проволока; 7 – направляющие ролики; 8 – форсунки для подачи суспензии; 9 – приемный ролик

Слайд 11

После операций механической обработки приповерхностный слой подложек остаётся повреждённым и загрязненным на глубину нарушенного слоя порядка 10 мкм. Поэтому на следующем этапе проводят удаление слоя толщиной порядка 20 мкм химическим травлением в смеси плавиковой, азотной и уксусной кислот, либо в водных растворах щелочных растворов KOH или NaOH при температуре 90 ° С. Однако не всегда возможно обеспечить одинаковую скорость травления по площади, особенно с увеличением размеров подложки. Для сохранения геометрии подложки для удаления нарушенного слоя в ряде случаев используют двухстороннее механическое полирование подложек. Полированием называют получение зеркально гладкой поверхности путем абразивной обработки подложек мягким полировальным инструментом на основе фетра, велюра или батиста, пропитанных абразивными пастами с крупностью зерен абразива от 3 до 0,25 мкм. Различают три механизма полирования.

Слайд 12

Первый механизм. Процесс полирования аналогичен шлифованию - как супертонкое шлифование. Полирование происходит за счёт снятия микрослоя с поверхности подложки, как в результате среза, так и за счёт скола при перемешивании частиц абра-зива. Качество обработки определяется соотношением между твёрдостью абразива и полупроводникового материала и зависит также от формы абразивных частиц. Нарушен- ный слой сводится к минимуму, но полностью не удаляется. Второй механизм. Под действием абразива наружный микрослой полупроводника приобретает пластичность и способность к перемещению (теория пластической теку-чести ). В результате этого движения рельеф подложки выравнивается. Ф орма зерна здесь не играет роли, но важным остается соотношение прочностных характеристик абразива и обрабатываемого материала. За счёт выравнивания рельефа поверхности отличается и характер нарушенного слоя. Третий механизм. Основными являются химические процессы на поверхности обрабатываемого материала ( химико –механическое полирование). При химико –механическом полировании (ХМП) одновременно протекают две части процесса - химическая и механическая. Химическая часть процесса - под воздействием теплоты происходит окисление материала подложки (например, в водных суспензиях с добавкой щелочей окислителем являются ионы гидроокисла OH – ). Механическая часть процесса - частицы абразива удаляют механическим путём слой оксида, переводя его в раствор. В водных суспензиях оксидных абразивов (SiO 2, Cr 2 O 3, CeO, ZnO 2 ) даже увеличение среднего размера частиц абразива практически не сказывается на качестве обработки поверхности.

Слайд 13

Наконец окончательного качества полупроводниковых подложек добиваются на заключи- тельной стадии изготовления путем ХМП рабочей стороны с помощью полирующей суспензии, представляющей собой коллоидный раствор частиц SiO 2 размером порядка 10 нм в водном растворе NaOH (рис. 2.10). Качество получаемой поверхности сложным образом зависит от давления на подложку, скорости вращения, материала полироваль-ника, состава суспензии и pH раствора. Рис. 2.10. Схема химико –механического полирования подложек

Слайд 14

Т.о., геометрические параметры и качество обработки поверхности подложек определяются рядом технологических операций механической обработки полупроводниковых материалов: толщина подложек закладывается на этапе резки слитка; разброс толщины и плоскопараллельность – на стадии двухсторонней шлифовки подложек; качество обработки поверхности подложек на стадиях травления (или двухсторонней полировки) и химико –механического полирования. Однако на всех стадиях изготовления подложки подвергаются воздействию различных твердых материалов и жидких сред, которые тем или иным образом производят загрязнение поверхности подложек. А значит, для получения высококачественных подложек, пригодных для изготовления на них ИМС, необходимо выполнять эффективную очистку их поверхности от загрязнений.

Слайд 15

Методы очистки поверхности подложек зависят от характера загрязнений поверхности. Примеси на поверхности подложки делят на физические и химические загрязнения. Физические (молекулярные) загрязнения обусловлены физической адсорбцией и слабо связаны с поверхностью полупроводника и имеют обратимый характер. Подразделяются на неорганические и органические. Неорганические загрязнения - пыль различного происхождения и абразивные частицы. Органические загрязнения – полярные (жиры, белки, жирные кислоты, следы поверхностно–активных веществ, остатки синтетических плёнок) и неполярные ( минеральные масла, парафин, остатки битумов, вазелины; обладают высокой поверхностной энергией и способны покрывать большие площади). Химические загрязнения связаны с поверхностью подложки силами хемосорбции и имеют необратимый характер, подразделяются на ионные (растворимые в воде соли, кислоты и основания, которые осаждаются на поверхность пластин из очищающих растворов и травителей, а также из окружающей среды) и атомные ( осаждаются на поверхности подложек в виде микрозародышей из атомов золота, железа, меди, серебра и других химических элементов, присутствующих в реактивах, могут покрывать всю поверхность подложки и даже образовывать макроскопические слои). К химическим загрязнениям также относят остатки оксидных, нитридных или сульфидных плёнок.

Слайд 16

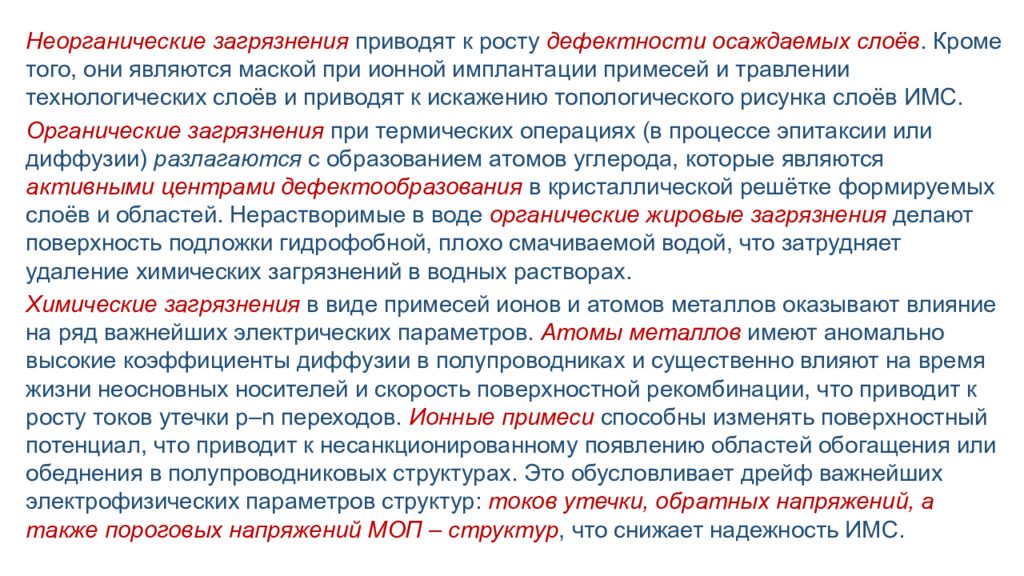

Неорганические загрязнения приводят к росту дефектности осаждаемых слоёв. Кроме того, они являются маской при ионной имплантации примесей и травлении технологических слоёв и приводят к искажению топологического рисунка слоёв ИМС. Органические загрязнения при термических операциях (в процессе эпитаксии или диффузии) разлагаются с образованием атомов углерода, которые являются активными центрами дефектообразования в кристаллической решётке формируемых слоёв и областей. Нерастворимые в воде органические жировые загрязнения делают поверхность подложки гидрофобной, плохо смачиваемой водой, что затрудняет удаление химических загрязнений в водных растворах. Химические загрязнения в виде примесей ионов и атомов металлов оказывают влияние на ряд важнейших электрических параметров. Атомы металлов имеют аномально высокие коэффициенты диффузии в полупроводниках и существенно влияют на время жизни неосновных носителей и скорость поверхностной рекомбинации, что приводит к росту токов утечки p–n переходов. Ионные примеси способны изменять поверхностный потенциал, что приводит к несанкционированному появлению областей обогащения или обеднения в полупроводниковых структурах. Это обусловливает дрейф важнейших электрофизических параметров структур: токов утечки, обратных напряжений, а также пороговых напряжений МОП – структур, что снижает надежность ИМС.

Слайд 17

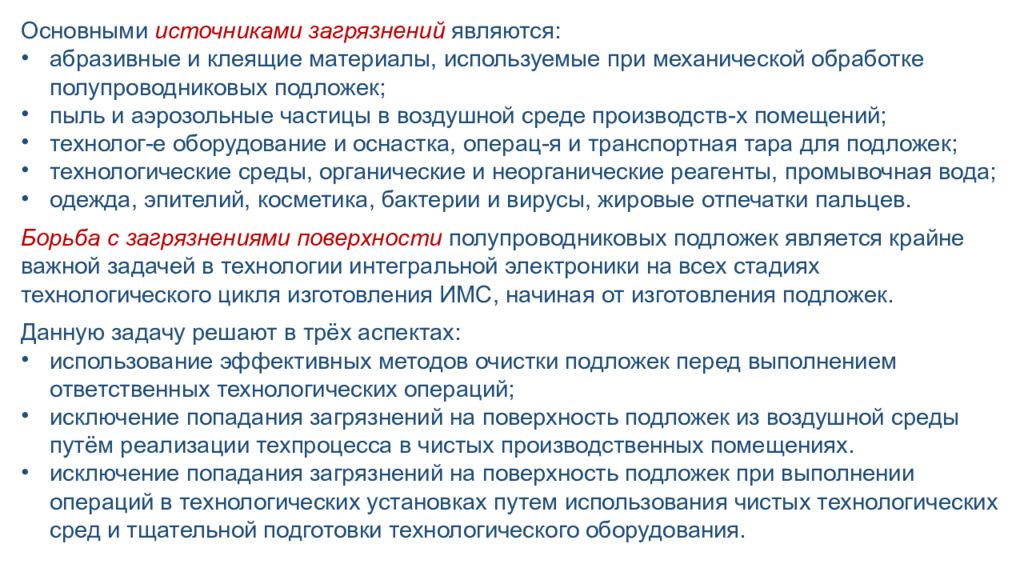

Основными источниками загрязнений являются: абразивные и клеящие материалы, используемые при механической обработке полупроводниковых подложек; пыль и аэрозольные частицы в воздушной среде производств-х помещений; технолог-е оборудование и оснастка, операц -я и транспортная тара для подложек; технологические среды, органические и неорганические реагенты, промывочная вода; одежда, эпителий, косметика, бактерии и вирусы, жировые отпечатки пальцев. Борьба с загрязнениями поверхности полупроводниковых подложек является крайне важной задачей в технологии интегральной электроники на всех стадиях технологического цикля изготовления ИМС, начиная от изготовления подложек. Данную задачу решают в трёх аспектах: использование эффективных методов очистки подложек перед выполнением ответственных технологических операций; исключение попадания загрязнений на поверхность подложек из воздушной среды путём реализации техпроцесса в чистых производственных помещениях. исключение попадания загрязнений на поверхность подложек при выполнении операций в технологических установках путем использования чистых технологических сред и тщательной подготовки технологического оборудования.

Слайд 19

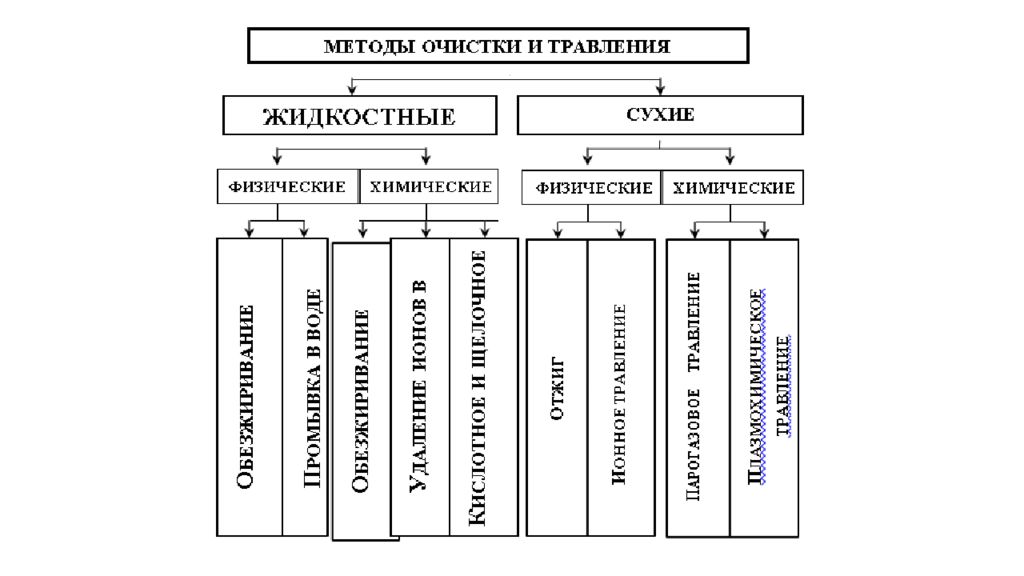

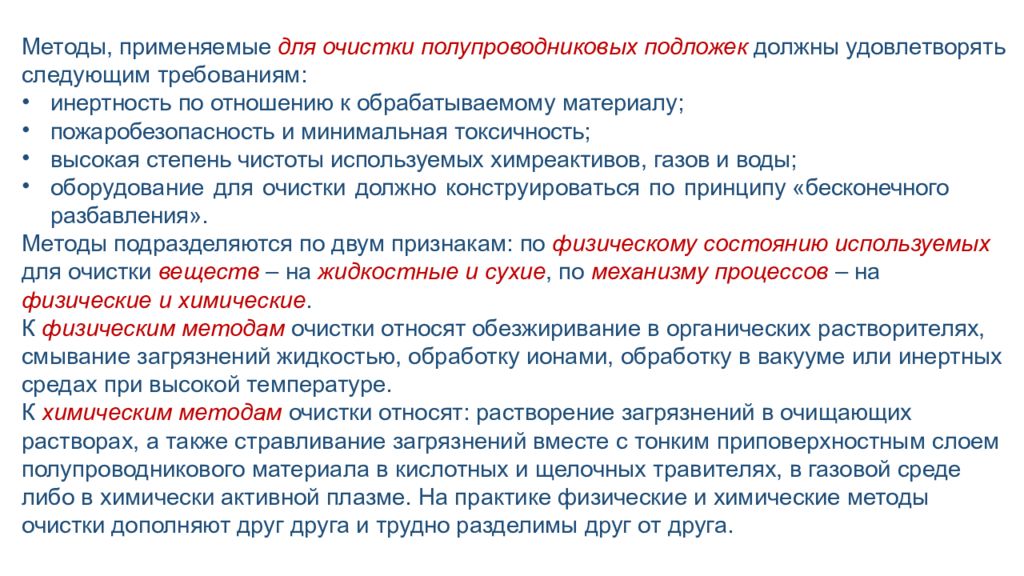

Методы, применяемые для очистки полупроводниковых подложек должны удовлетворять следующим требованиям : инертность по отношению к обрабатываемому материалу; пожаробезопасность и минимальная токсичность; высокая степень чистоты используемых химреактивов, газов и воды; оборудование для очистки должно конструироваться по принципу «бесконечного разбавления». Методы подразделяются по двум признакам: по физическому состоянию используемых для очистки веществ – на жидкостные и сухие, по механизму процессов – на физические и химические. К физическим методам очистки относят обезжиривание в органических растворителях, смывание загрязнений жидкостью, обработку ионами, обработку в вакууме или инертных средах при высокой температуре. К химическим методам очистки относят: растворение загрязнений в очищающих растворах, а также стравливание загрязнений вместе с тонким приповерхностным слоем полупроводникового материала в кислотных и щелочных травителях, в газовой среде либо в химически активной плазме. На практике физические и химические методы очистки дополняют друг друга и трудно разделимы друг от друга.

Слайд 20

В качестве растворителей для обезжиривания используют трихлорэтилен, толуол, спирты, бензин, ацетон. В ряде случаев удаление загрязнений проводят травлением с удалением тонкого приповерхностного слоя очищаемого материала. Для повышения эффективности очистки используют различные методы интенсифика-ции : физические, химические и комбинированные. К физическим методам интенсификации относят нагрев, кипячение, обработку струёй, гидроциркуляцией, протоком, гидромеханическую отмывку, центрифугирование, обработку ультра– и мегазвуком, плазменную обработку. К химическим методам – очистку поверхностно–активными веществами (ПАВ), комплексообразователями. Комбинированные методы интенсификации объединяют в себе физические и химические методы (обработка горячей струёй, подогрев ультразвуковой ванны, использование травителей в сочетании с использованием ультразвука ). По способу реализации обработка поверхности подложек подразделяется на объёмную химическую и химическую обработку в аэрозолях.

Слайд 21

Объёмная химическая обработка поверхности подложек реализуется погружением кассет с пластинами в ванну, заполненную технологическим раствором. Для нее характерны отличительные особенности: для каждого технологического раствора должна быть отдельная ванна; для каждого технологич. раствора устанавливается регламент замены, исходя из кол-ва обработанных в одном объёме раствора пластин и срока годности раствора; нагрев технологического раствора осуществляется непосредственно в ванне; отмывка пластин от технологического раствора производится в специальных ваннах с проточной деионизованной водой; сушка пластин после отмывки осуществляется на специальном оборудовании, чаще всего в центрифуге. Химическая обработка в аэрозолях реализуется путем обработки пластин в специаль -ной ванне в виде центрифуги, в которую в виде аэрозолей вначале подается технологи- ческий раствор или его компоненты, затем деионизованная вода, а в конце – очищенный азот для высушивания пластин. Для обработки пластин в аэрозолях характерны следующие особенности: каждая пластина проходит обработку в новой порции технологического раствора; в одной ванне реализуются все стадии процесса химической обработки подложек.

Слайд 22

Большинство методов очистки полупроводниковых подложек требует последовательно- го использования нескольких очищающих растворов. О чистку поверхности подложек от загрязнений проводят в последовательности : удаление органических загрязнений; удаление слоёв оксида; удаление механических частиц; удаление металлических и ионных примесей. Для реализации данной последовательности необходима следующая очередность применения технологических растворов: травитель КАРО; раствор плавиковой кислоты; перекисно –аммиачный раствор (ПАР); перекисно –соляный раствор (ПСР ). В связи с малыми размерами элементов современных ИМС (намного меньше 1 мкм), изготовление ИМС осуществляют в специальных чистых помещениях, к которым предъявляются особо жесткие требования по микроклимату. Под микроклиматом понимают параметры воздушной среды, заключённой в ограниченном объёме (количество загрязняющих частиц в воздухе, внутрикомнатное давление, температуру, влажность ).

Слайд 23

Для получения и поддержания в помещении необходимого класса чистоты существуют следующие четыре принципа: Принцип 1. Частицы не должны вноситься извне. Перед тем, как войти в чистое помещение проводят удаление пыли с помощью воздушного душа. Это необходимо для того, чтобы одежда не несла в чистую комнату загрязнений. Прежде чем внести в чистую комнату какой–либо предмет, его чистят в тамбуре, либо он проходит пропускной бокс. Для предотвращения загрязнения воздуха в чистом помещении поддерживается избыток давления. Чистая комната должна обладать высокой герметичностью. Принцип 2. В чистых комнатах не допускается появление новых частиц. Для того, чтобы воспрепятствовать распространению пыли от работников, последние носят очищенную одежду, выполненную по специальному фасону из непылящего материала. Производственные линии делают короткими, стараются исключить ненужные движения. Для внутренней отделки чистых помещений выбирают материалы, выделяющие минимальное количество загрязняющих частиц. В чистые помещения ограничивается внос предметов, способных привести к появлению загрязнений. Дважды в смену в чистых помещениях производится влажная уборка технологического оборудования, стен, пола.

Слайд 24

Принцип 3. Частицы не должны задерживаться. При строительстве чистых помещений выбирают формы, затрудняющие скопление загрязняющих частиц, внутренняя отделка чистых помещений должна легко поддаваться очистке. Для изготовления чистых помещений применяют антистатические материалы, затрудняющие прилипание взвешенных частиц. Принцип 4. Появляющиеся частицы не должны рассеиваться по объему чистого помещения. Вблизи источника загрязнения устанавливают приспособления для отсоса генерируемых частиц (вакуумная пылеуборка, вытяжная вентиляция). С помощью высокоэффективных фильтров принимают меры по очистке подводимого воздуха. Воздушные потоки в помещении носят ламинарный характер, а загрязненный воздух удаляют, не позволяя ему рассеиваться. Источниками возникновения дефектов, являющимися последствиями загрязненности в чистых помещениях, являются: степень очистки подающегося воздуха; технологический и обслуживающий персонал; технологическое оборудование; технологические материалы.

Слайд 25

Успешное производство изделий интегральной электроники невозможно без постоянного контроля загрязненности на пластинах. Данный контроль осуществляют путем оценки качества микросхем на всех стадиях изготовления визуально, с помощью оптического или растрового электронного микроскопа, а также с помощью автоматизированных анализаторов поверхности. Контроль загрязненности подразделяют на входной, пооперационный (межоперационный) и финишный. При входном контроле проверяют качество поступающих на данную операцию полупроводниковых материалов, фотошаблонов и промежуточных оригиналов, а также других материалов: металлов, диэлектриков, органических и неорганических веществ, деталей корпусов. Пооперационный контроль даёт оценку качества выполнения определённых операций (например, очистки поверхности, эпитаксиального наращивания и т.д.). Финишный контроль проводят после завершения определенного этапа изготовления ИМС (например, функционального контроля ИМС на подложке).

Слайд 26

Обработку поверхности полупроводниковых пластин подразделяют на очистку и травление. При очистке (очистку мы рассмотрели ранее) удаляют только загрязнения поверхности. При травлении происходит удаление поверхностных слоёв пластины либо технологических слоёв. Травлением в жидких средах (или химическим травлением ) называется процесс переноса вещества из твёрдой фазы в жидкую, т.е. растворение вещества подложки или технологических слоев химическими реактивами (щелочами, кислотами и их солями), называемыми травителями. Основными целями процессов химического травления являются: у даление с поверхности полупроводниковой подложки механически нарушенного слоя; снятие с полупроводниковой подложки слоя исходного материала определённой толщины; локальное удаление материала подложки или технологического слоя с определённых участков поверхности; с оздание определённых электрофизических свойств обрабатываемой поверхности подложки; выявление структурных дефектов кристаллической решётки полупроводниковой подложки; получение мезаструктур.

Слайд 27

Промывка пластин подложек производится каждой операции обезжиривания и травления в особо чистой деионизированной воде. Для сухой очистки используют отжиг, газовое, ионное и плазмохимическое травление. Эти методы очистки исключают применение токсичных реактивов и легко поддаются автоматизации.

Слайд 28

Полупроводниковые (твердотельные) интегральные схемы получают путем целенаправленного локального изменения свойств материала полупроводниковой подложки легированной примесью. Добавлением примесей в строго определенных местах и количествах можно изменять проводящие характеристики в материале подложки из полупроводников кремния и германия в очень широком диапазоне — практически от проводника до изолятора. Это свойство используется для получения в кристаллах как активных, так и пассивных элементов. Изменение свойств происходит лишь в небольшом слое кристалла, равном нескольким микрометрам и называемом р—n -переходом, где смыкаются две зоны с различной проводимостью — дырочной и электронной. Если в кристалл кремния или германия ввести небольшое количество, например, алюминия, то проводимость легированного им кристалла будет, в основном, дырочной. Такой кристалл называется полупроводником р-типа. При введении в кремний и германий, например, мышьяка, получим полупроводник с электронной проводимостью, называемый полупроводником n -типа. В кристалле полупроводника можно создать с помощью локального легирования одновременно две зоны: p-типа и n-типа. Границу между ними называют р -n переходом, который может выполнять функции диода.

Слайд 29

Создавая разнообразные комбинации р— n -переходов, получают элементы — диоды, транзисторы, резисторы и т. п. Сочетания любого числа элементов образуют желаемую схему, а так как все они являются составными частями одного кристалла полу-проводникового материала, то получается полностью монолитная твердотельная структура. Базовой технологией создания полупроводниковых ИС является эпитаксиально -планарная технология, по которой: поверхность полупроводниковой моно-кристаллической пластины окисляют. осуществляют локальное травление оксида слоя и через вскрытые в нем окна производят легирование полупроводника. Легирующие примеси диффундируют в подложку из газовой фазы при высокой температуре. последующим окислением окна снова закрываются. Повторяя технологические операции окисления, селективного травления и диффузии различных примесей, можно реализовать различные схемные элементы: диоды, транзисторы, сопротивления и емкости. Однако емкостные элементы в связи с их большой площадью и высокой стоимостью технологических операций в ИС практически не применяют. На одной пластине монокристалла полупроводника диаметром около 100 мм формируется одновременно до нескольких тысяч ИС.

Слайд 30

Диффузия - это процесс переноса примесей из области с высокой в область с низкой концентрацией, стимулированный высокой температурой. Атомы электрически активных примесей, проходя через поверхность полупроводникового материала, диффундируют в решетку кристалла и образуют области р- или n-типа электропроводности. Методом диффузии формируют активные, пассивные элементы ИМС и изоляцию. Обычно используют локальную диффузию с применением защитных масок из диэлектрических пленок. При тотальной диффузии загоняют примеси во всю поверхность полупроводниковой пластины, не имеющей маскирующих пленок. Эпитаксия - процесс наращивания монокристаллических слоев на монокристалли-ческих подложках. Монокристаллические подложки в процессе роста эпитаксиального слоя выполняют ориентирующую роль затравки, на которой происходит кристаллизация. Рис. - Схема осаждения атомов и образования ориентированных зародышей

Слайд 31

Основные преимущества эпитаксиальной технологии: сравнительно низкая температура процесса эпитаксиального наращивания; возм-сть легирования монокристаллических пленок прямо в процессе их выращивания; возможность получения высокоомных слоев полупроводника на низкоомных пластинах. В зависимости от состава материалов слоя и подложки различают процессы гомоэпитаксии и гетероэпитаксии : 1) Если составы материалов практически одинаковы, например слой кремния на кремниевой пластине, процесс называют гомоэпитаксией. Гомоэпитаксией можно получить однородные по составу (гомогенные) электронно-дырочные переходы. 2) Гетероэпитаксия - процесс ориентированного нарастания вещества, отличающегося по химическому составу от вещества подложки. При наращивании гетероэпитаксиальных слоев на границе слой - подложка образуется неоднородный по составу (гетерогенный) переход. Процесс гетероэпитаксии возможен для элементов и сложных веществ, не образующих между собой химических соединений. Толщина эпитаксиальных слоев составляет от 0,1 - 100 мкм.

Слайд 32

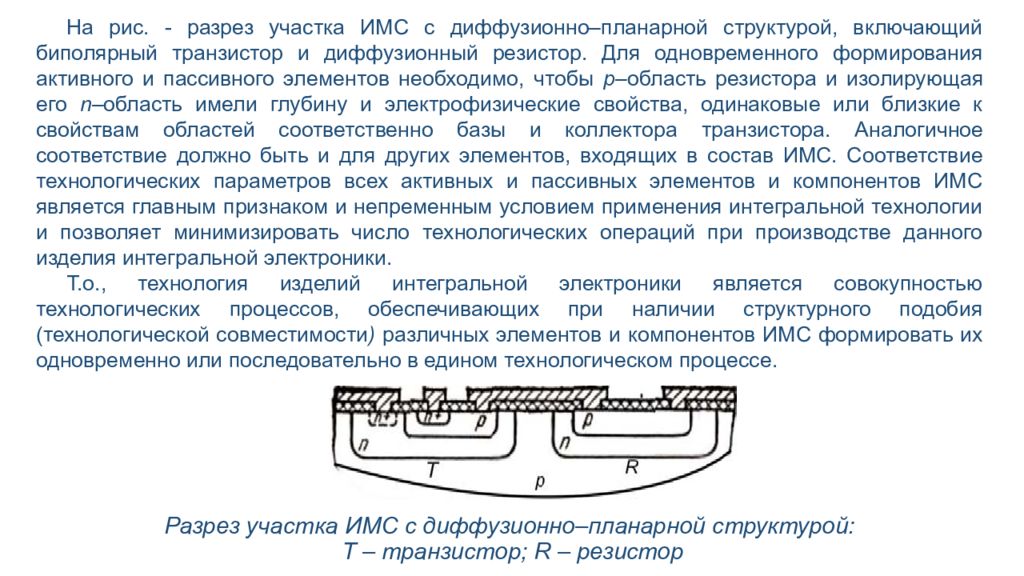

Изготовление полупроводниковых ИМС осуществляют, используя два основных технологических процесса : диффузию примесей, создающих в полупроводнике область с типом проводимости, противоположным исходному, эпитаксиальное наращивание слоя кремния на кремниевую подложку, имеющую противоположный тип проводимости. Все элементы схемы формируются в так называемых островках, образованных в кристалле и изолированных между собой. Металлические полоски, необходимые для соединения элементов в электрическую схему, напыляют на поверхность пластины - кристалла. Для этого электроды всех элементов выводятся на поверхность пластины и размещаются в одной плоскости, в одном плане. Поэтому технология изготовления схем с помощью диффузии называется планарно-диффузионной, а с помощью эпитаксиального наращивания – эпитаксиально -планарной. В полученных тем или иным способом островках формируют как активные, так и пассивные элементы методом диффузионной технологии или эпитаксиальным наращиванием.

Слайд 33

Планарно-диффузионная технология. Исходным материалом для изготовления ИМС по является слабо легированная пластина кремния p -типа, на которую методом фотолитографии наносят защитный слой SiО 2 (рис. 1.20). Через окна в защитном слое производится диффузия примеси n -типа, в результате чего образуются островки, границы которых упираются снизу в защитный слой, что резко снижает возможность протекания токов утечки по поверхности. Между островками и подложкой образуется р- n - переход, к которому подключают напряжение таким образом, чтобы этот переход был заперт (т.е. минусом на р -подложке). В результате островки становятся изолированными друг от друга.

Слайд 34

Эпитаксиально -планарная технология. Исходным материалом при служит пластина кремния n-типа со слоем SiO 2 (рис. 1.21, а), в которой вытравливают продольные и поперечные канавки (рис. 1.21, б). Полученную фигурную поверхность (в виде шахматной доски) снова окисляют, создавая изоляционный слой диоксида кремния (рис. 1.21, в). На этот слой эпитаксиально наращивают слой кремния собственной проводимости (рис. 1.21, г), а верхний слой кремния n-типа сошлифовывают. Полученные таким образом островки (рис. 1.21, д ) надежно изолированы друг от друга фигурным слоем диэлектрика и емкость между ними существенно меньше, чем в предыдущем случае. Однако такая технология ИМС сложнее и стоимость их изготовления выше.

Слайд 35

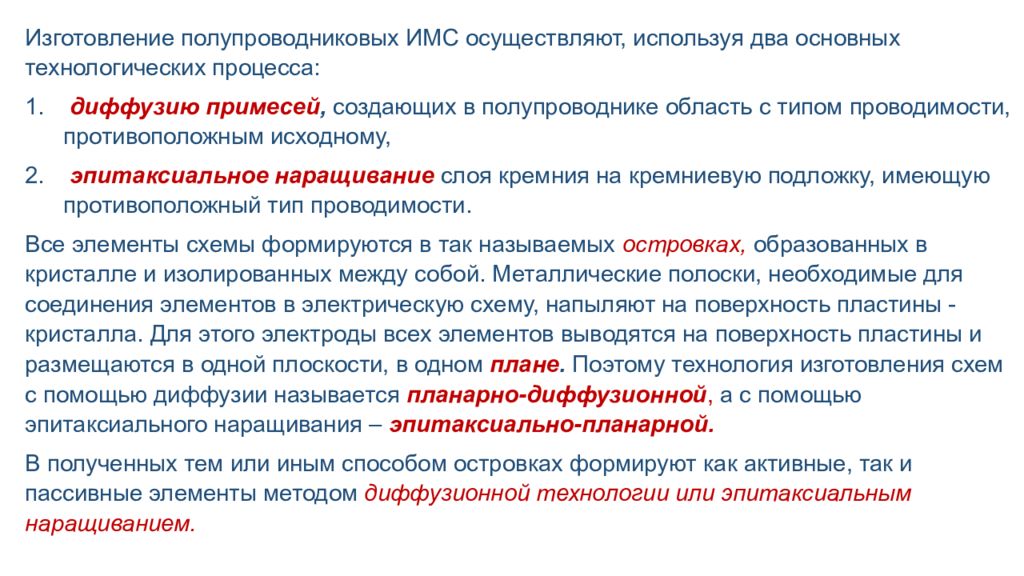

Рис. Фрагмент совмещенной ИМС: Т - транзистор (Э - эмиттер, Б - база, К - коллектор), R - пленочный резистор Совмещенная интегральная микросхема – это комбинированное изделие интегральной электроники, в которой некоторые элементы (обычно пассивные) наносят на поверхность пластины (кристалла) методами пленочной технологии. Однако совмещенные интегральные микросхемы в отдельный класс изделий интегральной электроники не выделяются, так как планарная технология производства твердотельных интегральных микросхем включает и процессы формирования тонких пленок различного функционального назначения.

Слайд 36

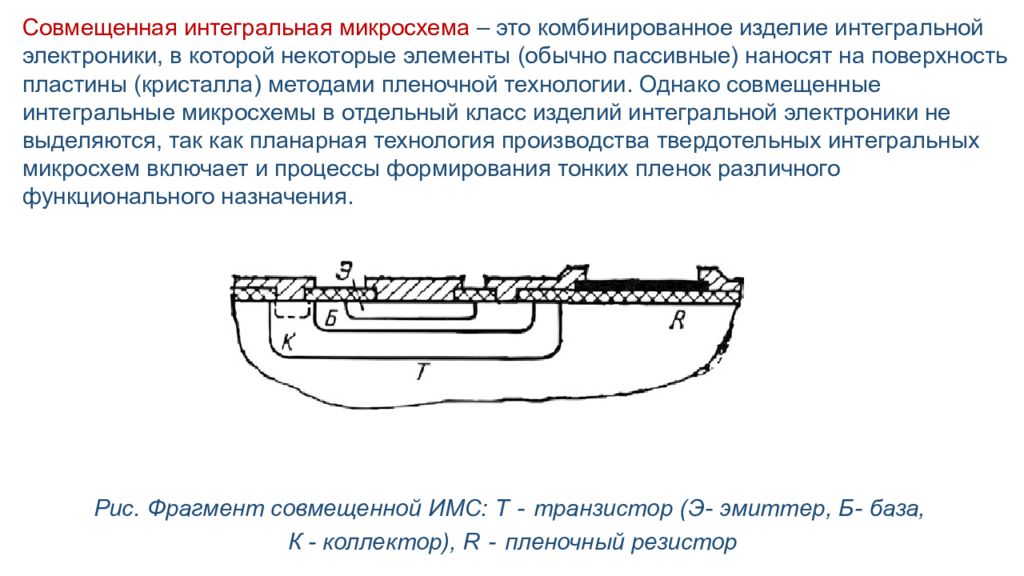

На рис. - разрез участка ИМС с диффузионно –планарной структурой, включающий биполярный транзистор и диффузионный резистор. Для одновременного формирования активного и пассивного элементов необходимо, чтобы р –область резистора и изолирующая его n –область имели глубину и электрофизические свойства, одинаковые или близкие к свойствам областей соответственно базы и коллектора транзистора. Аналогичное соответствие должно быть и для других элементов, входящих в состав ИМС. Соответствие технологических параметров всех активных и пассивных элементов и компонентов ИМС является главным признаком и непременным условием применения интегральной технологии и позволяет минимизировать число технологических операций при производстве данного изделия интегральной электроники. Т.о., технология изделий интегральной электроники является совокупностью технологических процессов, обеспечивающих при наличии структурного подобия (технологической совместимости ) различных элементов и компонентов ИМС формировать их одновременно или последовательно в едином технологическом процессе. Разрез участка ИМС с диффузионно –планарной структурой: T – транзистор ; R – резистор

Слайд 37

Полупроводниковые микросхемы Классификация интегральных микросхем по конструкторско-технологическому исполнению

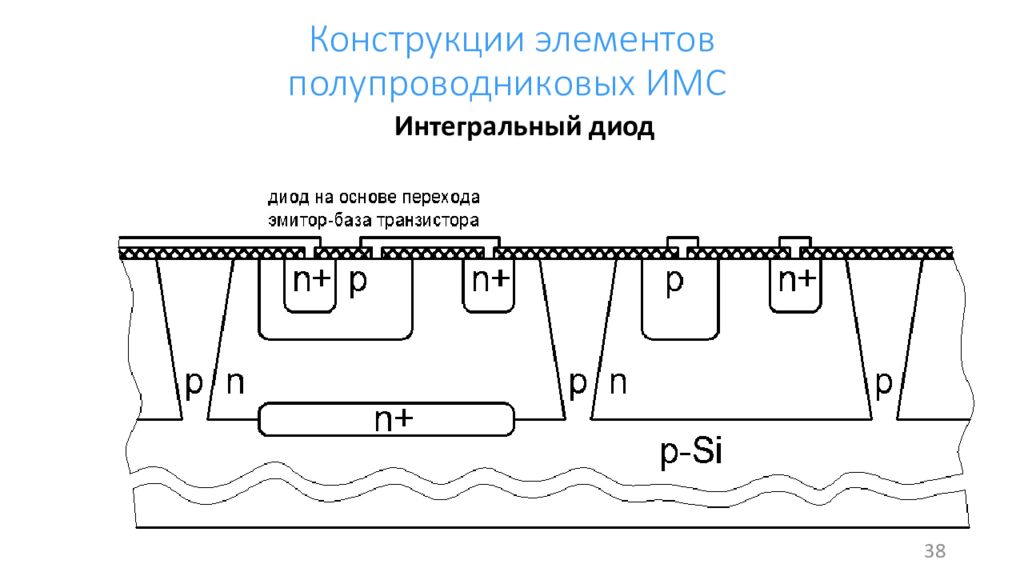

Слайд 39

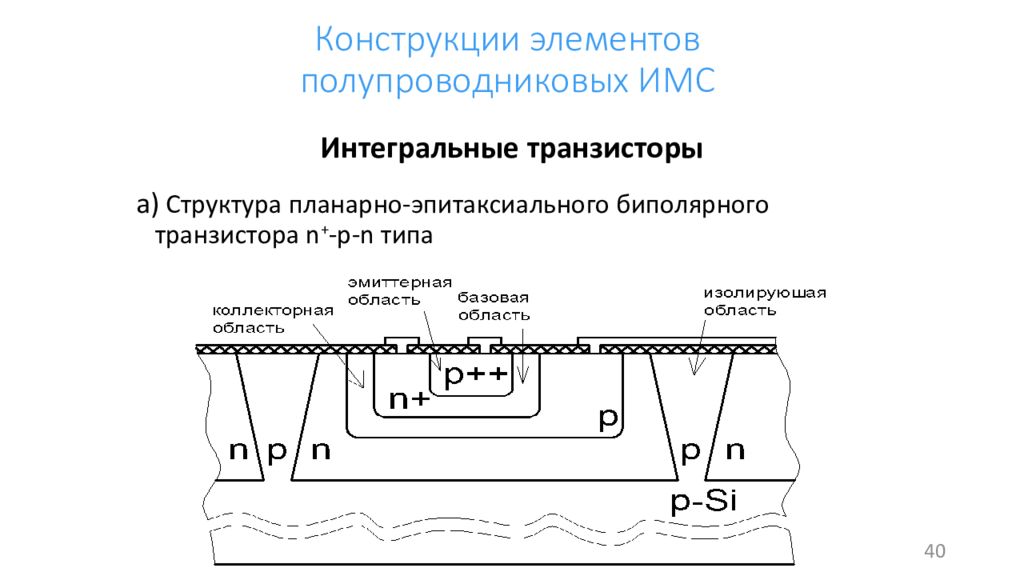

Диоды ИМС специально не изготавливают, а в качестве их используют транзисторы, включаемые по одной из схем в зависимости от требований, предъявляемых к диоду. Так, на рис. а, б в качестве диода используется p-n-переход база–эмиттер. Диод открыт при указанной на рисунке полярности приложенного напряжения и закрывается при противоположной полярности. Диоды, выполненные в соответствии срис. а,б обеспечивают высокое быстродействие, но малый ток. Диоды, выполненные в соответствии с рис. в, используют два параллельных р-n-перехода и, соответствен-но, больший ток, но меньшее быстродействие. Диоды, в соответствии с рис. г, д, имеют наибольшее допустимое обратное напряжение, подобно тому, как в биполярных транзисторах наибольшее напряжение может быть приложено к переходу база–коллектор.

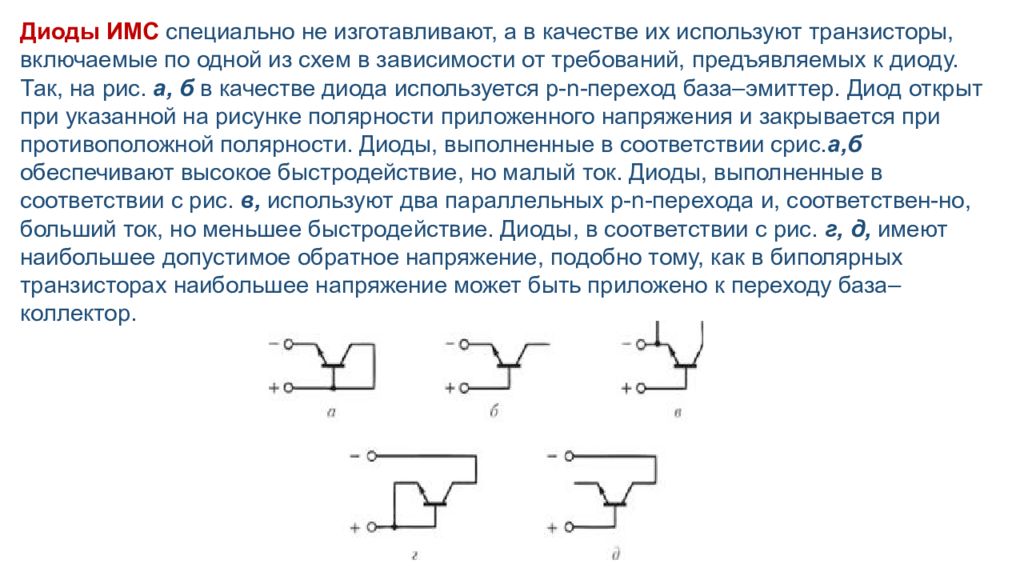

Слайд 40: Конструкции элементов полупроводниковых ИМС

Интегральные транзисторы а) Структура планарно-эпитаксиального биполярного транзистора n + - p - n типа 40

Слайд 41: Конструкции элементов полупроводниковых ИМС

Интегральные транзисторы б) Структура планарно-эпитаксиального биполярного транзистора n + - p - n типа со скрытым подколлекторным слоем 41

Слайд 42: Конструкции элементов полупроводниковых ИМС

Интегральные транзисторы в) Структура горизонтального транзистора p-n-p типа 42

Слайд 43: Конструкции элементов полупроводниковых ИМС

Интегральные транзисторы г) Структура дрейфового бокового транзистора p-n-p типа 43

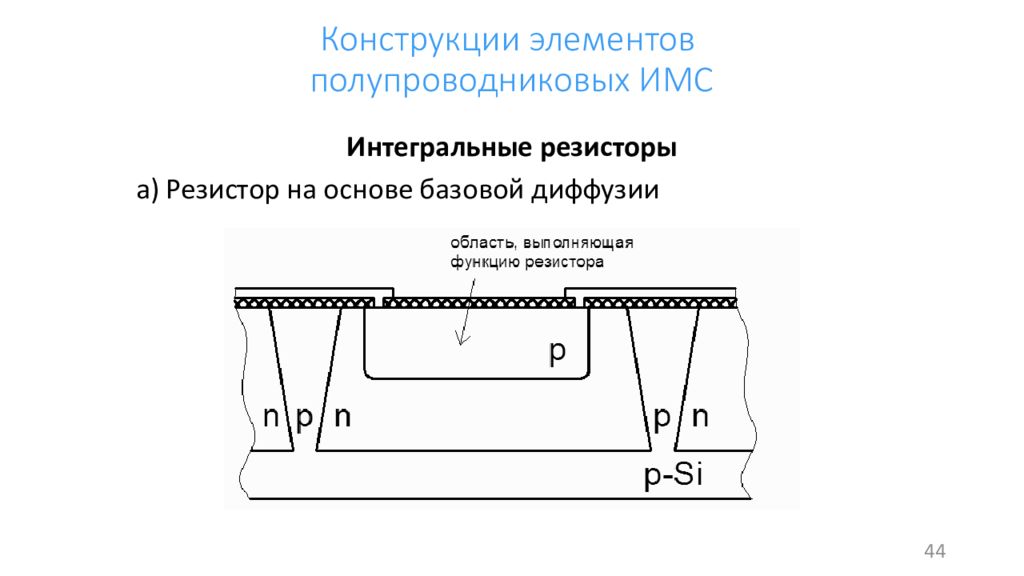

Слайд 44: Конструкции элементов полупроводниковых ИМС

Интегральные резисторы а) Резистор на основе базовой диффузии 44

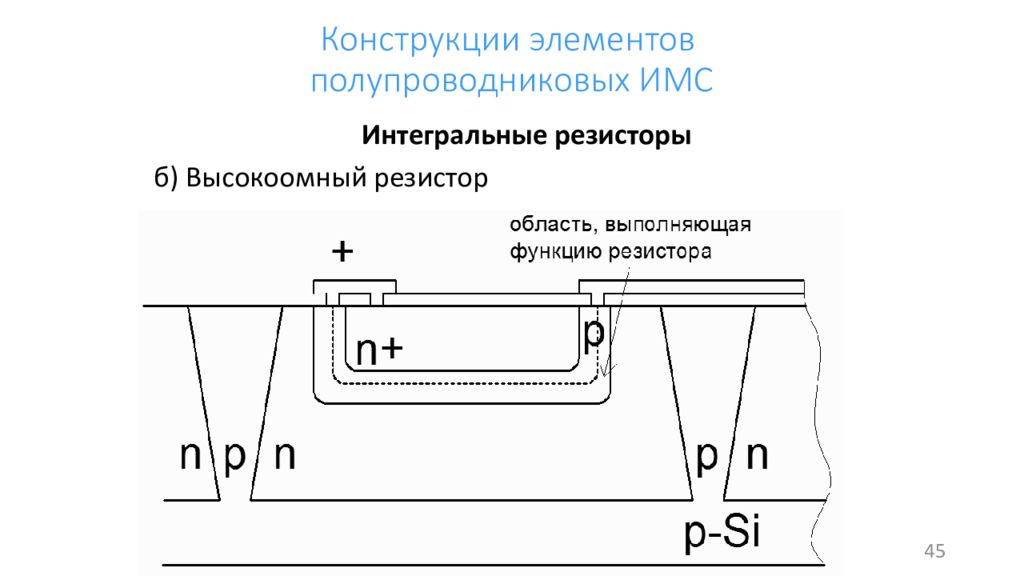

Слайд 45: Конструкции элементов полупроводниковых ИМС

Интегральные резисторы б) Высокоомный резистор 45

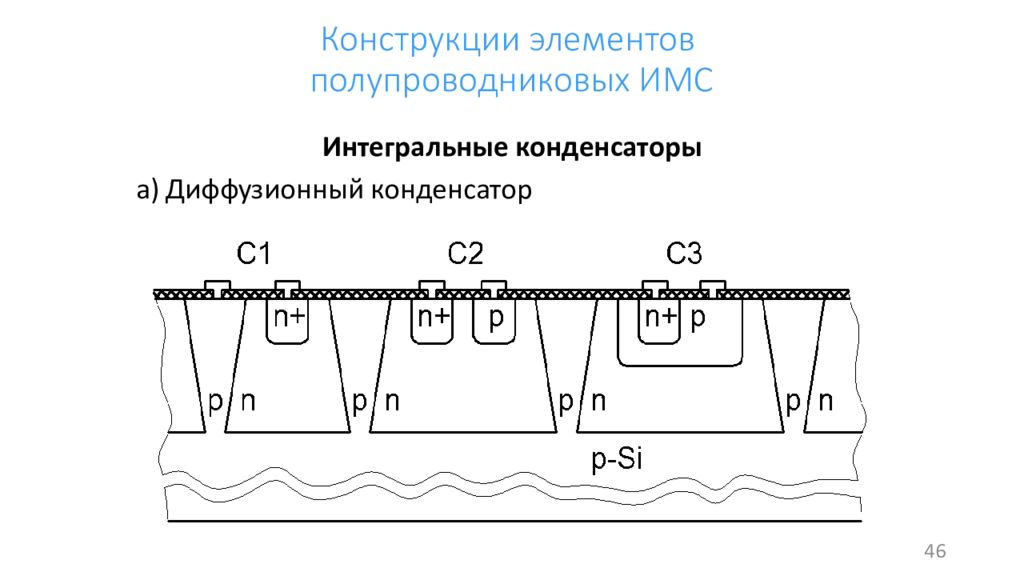

Слайд 46: Конструкции элементов полупроводниковых ИМС

Интегральные конденсаторы а) Диффузионный конденсатор 46

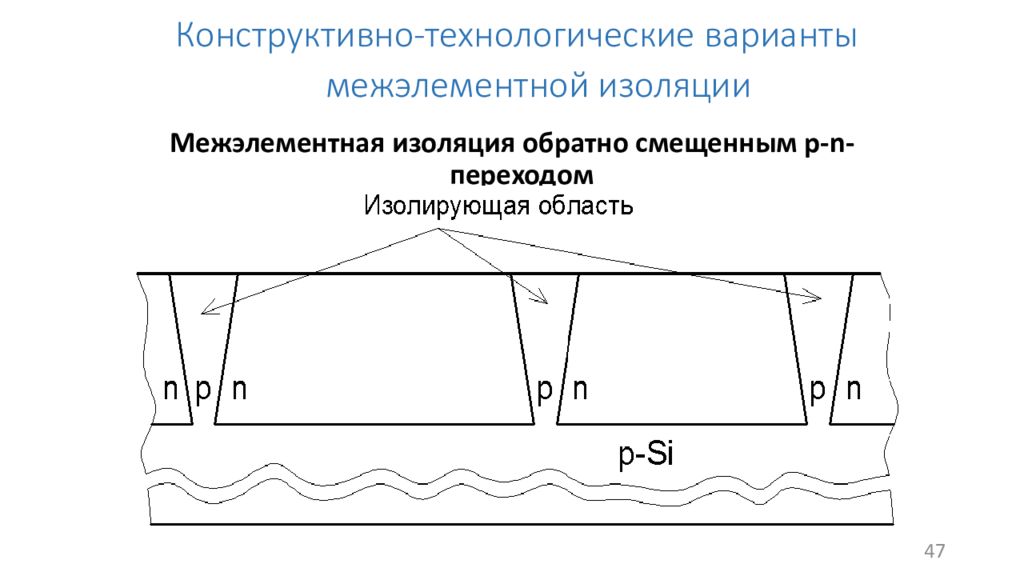

Слайд 47: Конструктивно-технологические варианты межэлементной изоляции

Межэлементная изоляция обратно смещенным p - n- переходом 47

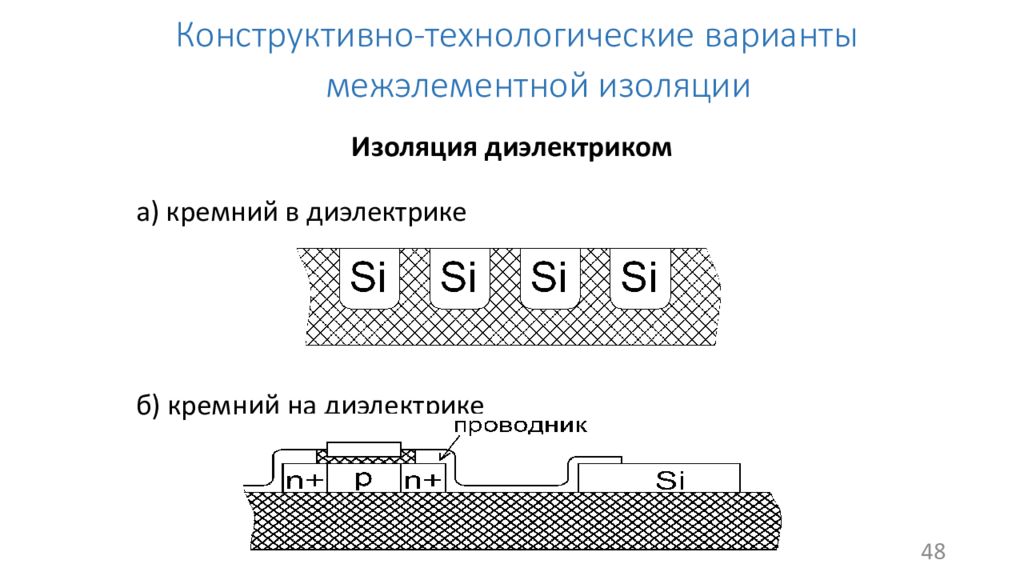

Слайд 48: Конструктивно-технологические варианты межэлементной изоляции

Изоляция диэлектриком а) кремний в диэлектрике б) кремний на диэлектрике 48

Слайд 49: Конструктивно-технологические варианты межэлементной изоляции

Комбинированная изоляция 49

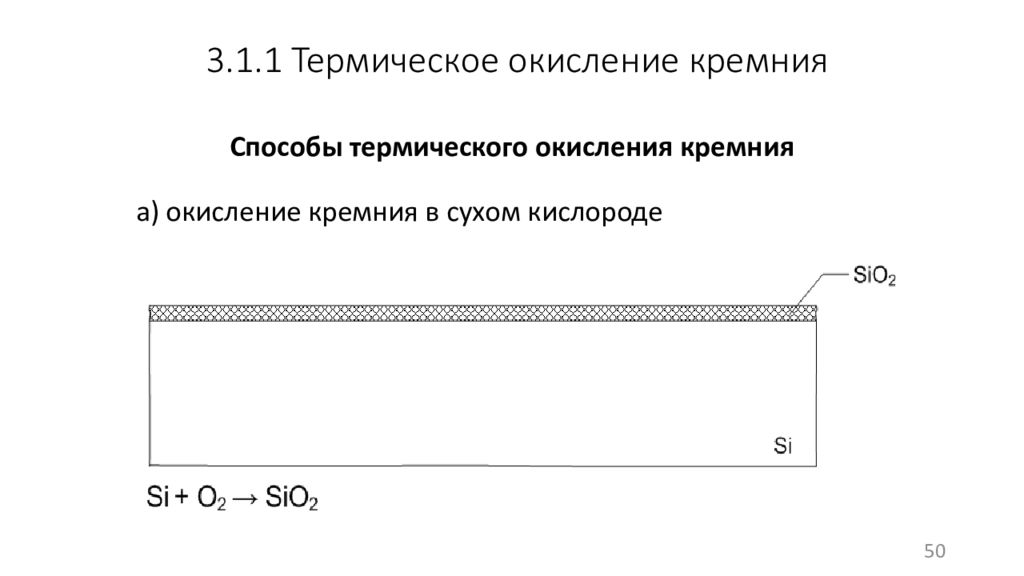

Слайд 50: 3.1.1 Термическое окисление кремния

Способы термического окисления кремния а) окисление кремния в сухом кислороде 50

Слайд 51: 3.1.1 Термическое окисление кремния

Способы термического окисления кремния б) нагревание пластинки кремния в парах воды 51

Слайд 52: Вопрос 3.2. Методы введения примесей в полупроводниковые кристаллы

52 3.2.1 Диффузия 3.2.2 Ионное легирование 3.2.3 Легирование в процессе наращивания эпитаксиальной пленки

Слайд 53: 3.2.3 Легирование в процессе наращивания эпитаксиальной пленки

Виды эпитаксии: Автоэпитаксия (гомоэпитаксия) – слой и подложка не отличаются по химическому составу Гетероэпитаксия – слой отличается по химическому составу от вещества подложки и не образует с ней химических соединений Хемоэпитаксия – эпитаксиальный слой представляет собой химическое соединение осаждаемого вещества и слоя подложки 53

Слайд 54: Вопрос 3.3. Методы формирования топологического рисунка интегральных микросхем

54 3.3.1 Классификация методов 3. 3.2 Основные операции фотолитографии 3.3.3 Электронолитография, рентгенолитография, ионолитография

Слайд 55

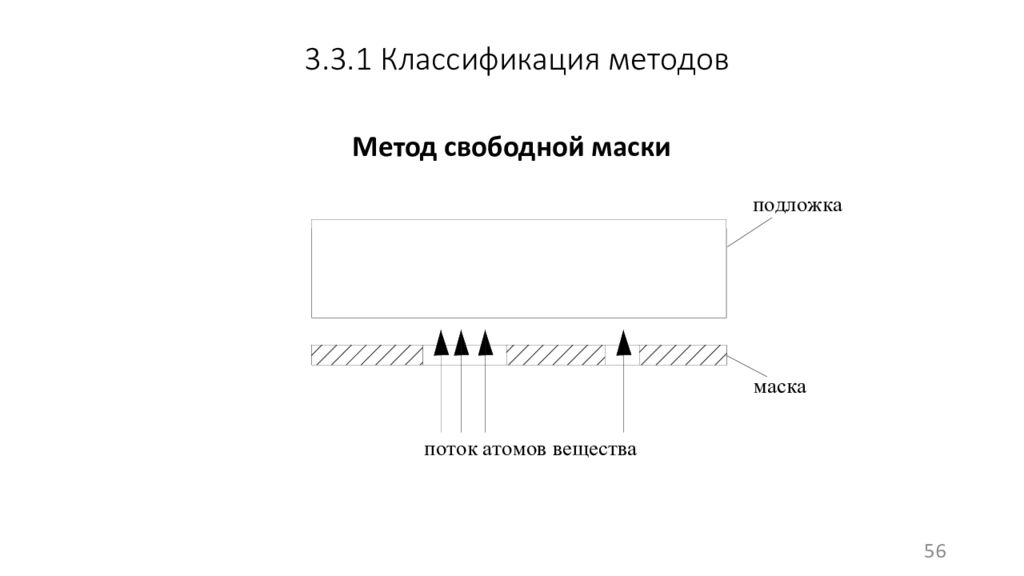

1) Метод свободной маски 2 ) Метод контактной пленки 3 ) Локальная обработка без масок 55 3.3.1 Классификация методов

Слайд 57: 3.3.1 Классификация методов

57 Метод контактной маски Виды литографии: Фотолитография (оптическая литография) - длина волны от 250 до 440 нм Рентгенолитография - длина волны от 0.5 до 2 нм Электронолитография - длина волны от 0.05 нм Ионолитография - длина волны от 0.05 до 0.1 нм

Слайд 58: 3.3.1 Классификация методов

58 Локальная обработка без масок Конфигурацию элементов получают с помощью остросфокусированных лазерного или электронного лучей, которые путем испарения локально удаляют участки в слое

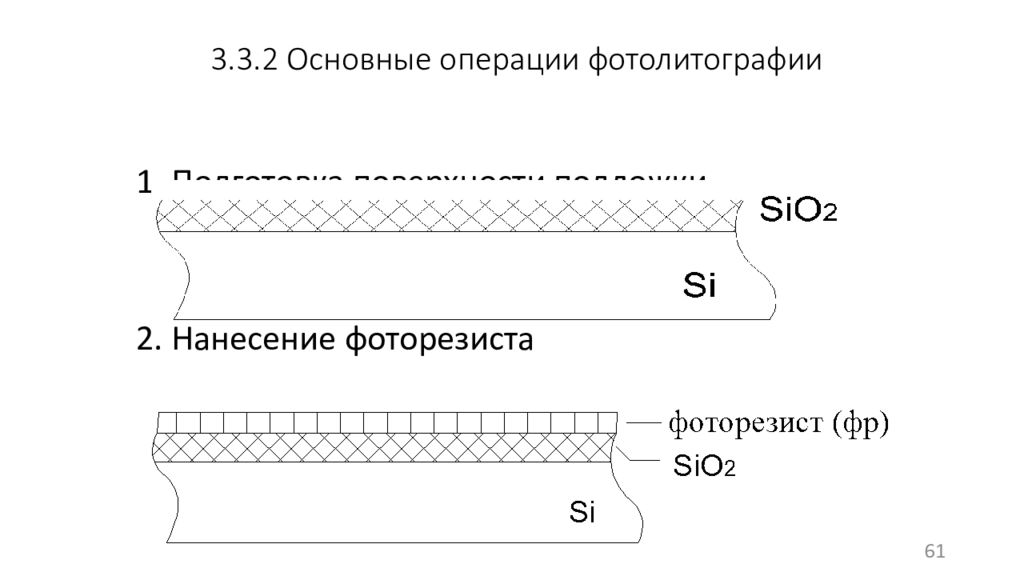

Слайд 61: 3. 3.2 Основные операции фотолитографии

1. Подготовка поверхности подложки 2. Нанесение фоторезиста 61

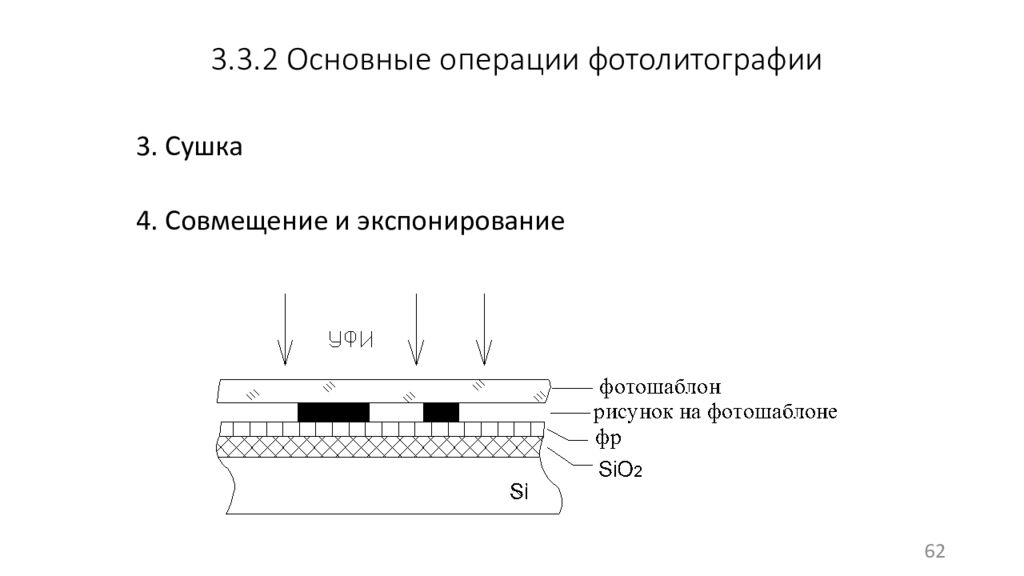

Слайд 62: 3. 3.2 Основные операции фотолитографии

3. Сушка 4. Совмещение и экспонирование 62

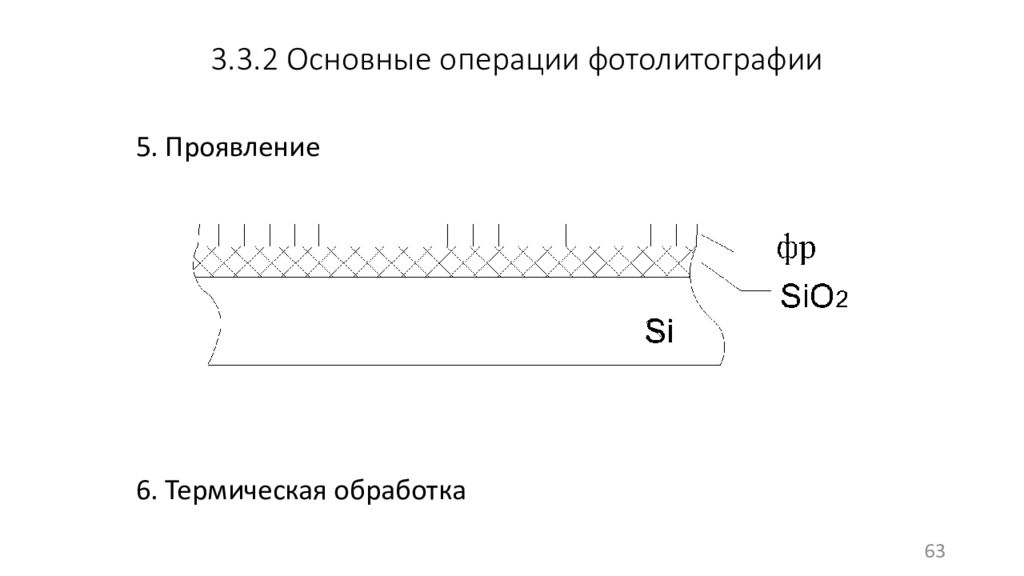

Слайд 63: 3. 3.2 Основные операции фотолитографии

5. Проявление 6. Термическая обработка 63

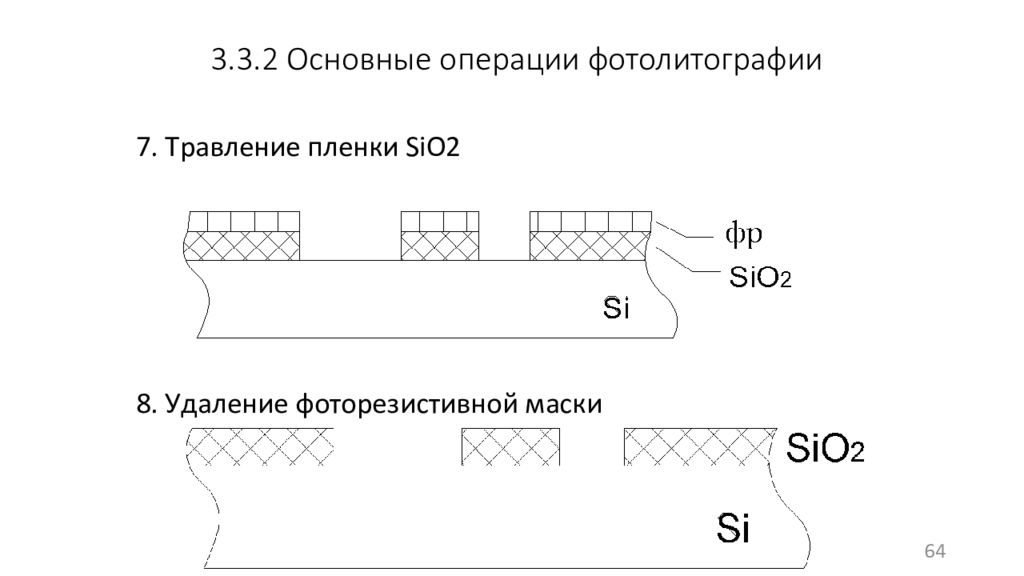

Слайд 64: 3. 3.2 Основные операции фотолитографии

7. Т равление пленки SiO2 8. У даление фоторезистивной маски 64

Слайд 65: Перспективные виды фотолитографии

Фотолитография с использованием дальнего ультрафиолета( Extreme Ultra Violet lithography - EUV ) Иммерсионная фотолитография Проекционная фотолитография «Двойная» фотолитография Фотолитография с подслоем Негативно-позитивная фотолитография Взрывная фотолитография 65

Слайд 66: Базовые технологические маршруты изготовления ИМС

66 1. Планарно-эпитаксиальная технология 2. МДП - технология

Слайд 68: 4.1 Планарно-эпитаксиальная технология

2. Термическое окисление кремния 68

Слайд 72

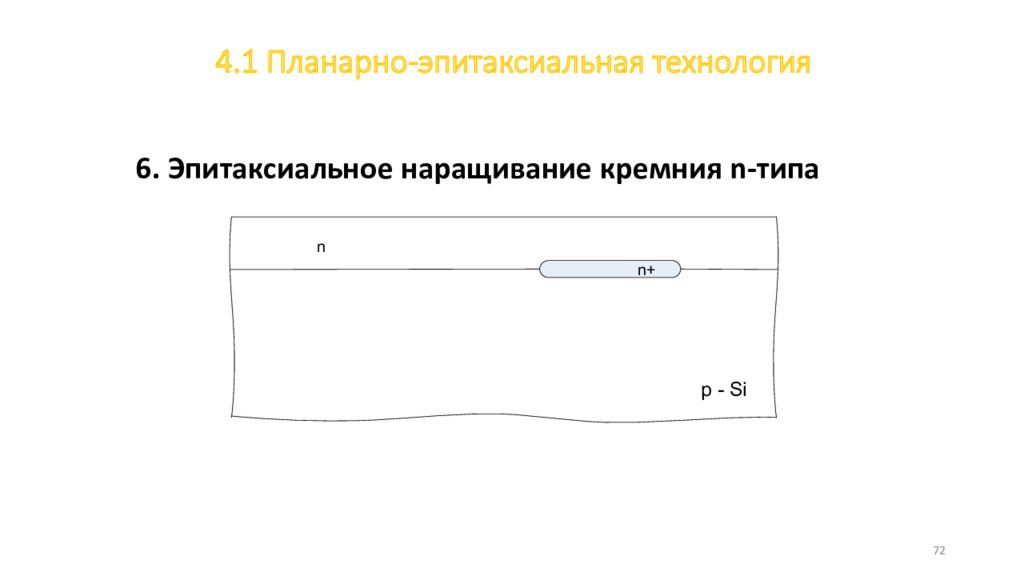

4.1 Планарно-эпитаксиальная технология 6. Эпитаксиальное наращивание кремния n- типа 72

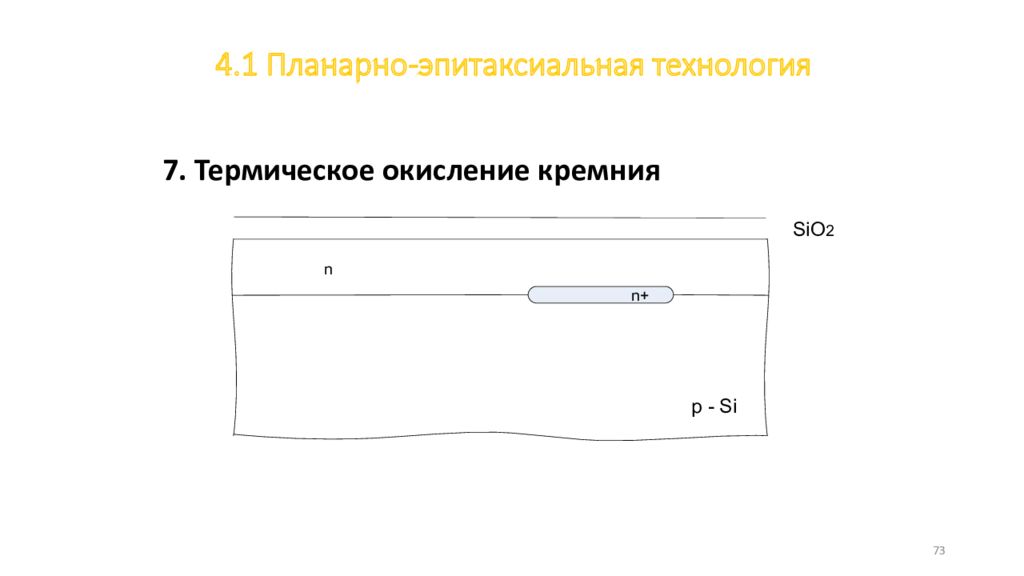

Слайд 73

4.1 Планарно-эпитаксиальная технология 7. Термическое окисление кремния 73

Слайд 84

4.1 Планарно-эпитаксиальная технология 18. Фотолитография по металлической пленке 84

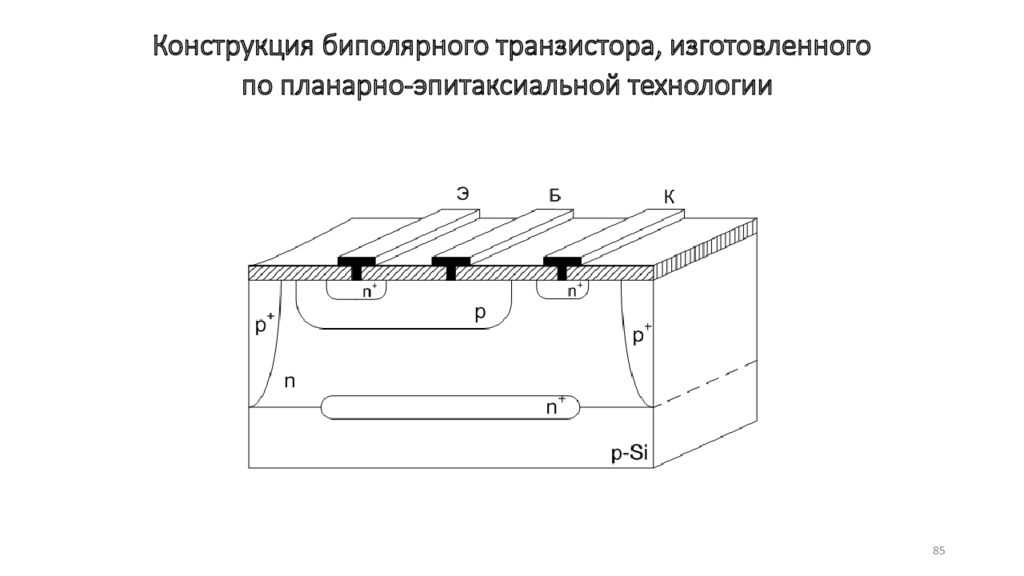

Слайд 85: Конструкция биполярного транзистора, изготовленного по планарно-эпитаксиальной технологии

85

Слайд 90

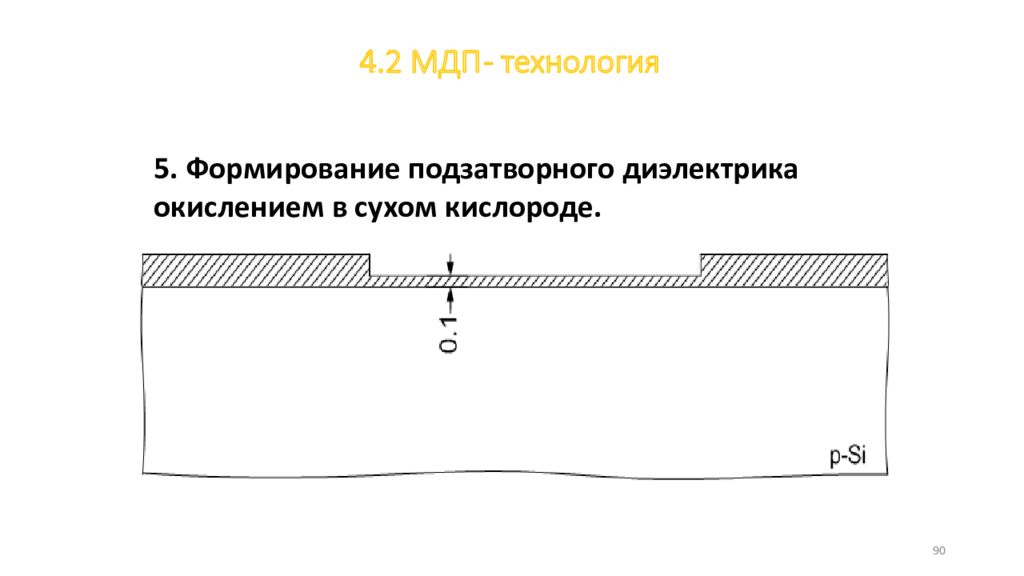

4.2 МДП - технология 5. Формирование подзатворного диэлектрика окислением в сухом кислороде. 90

Слайд 91

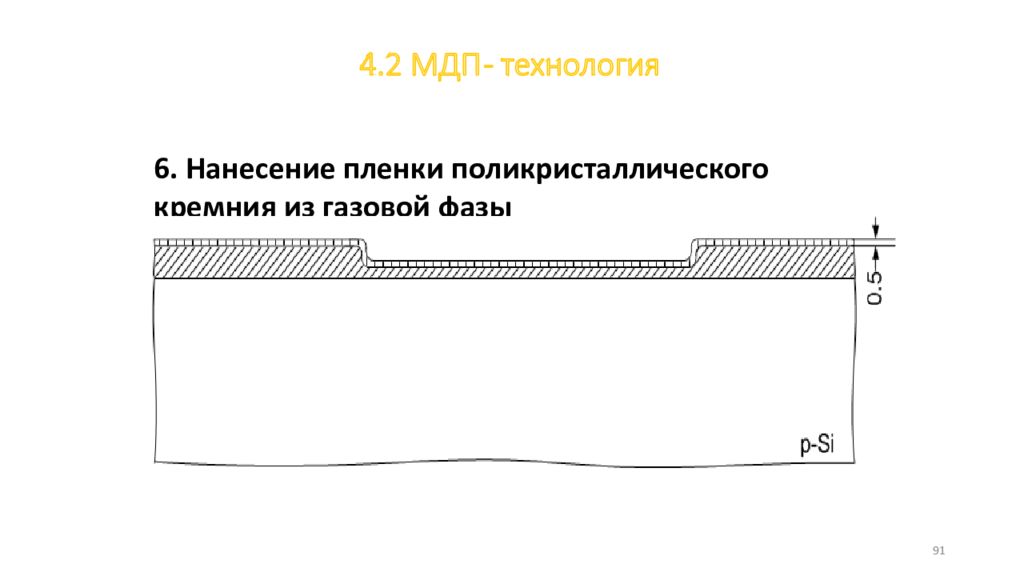

4.2 МДП - технология 6. Нанесение пленки поликристаллического кремния из газовой фазы 91

Слайд 92

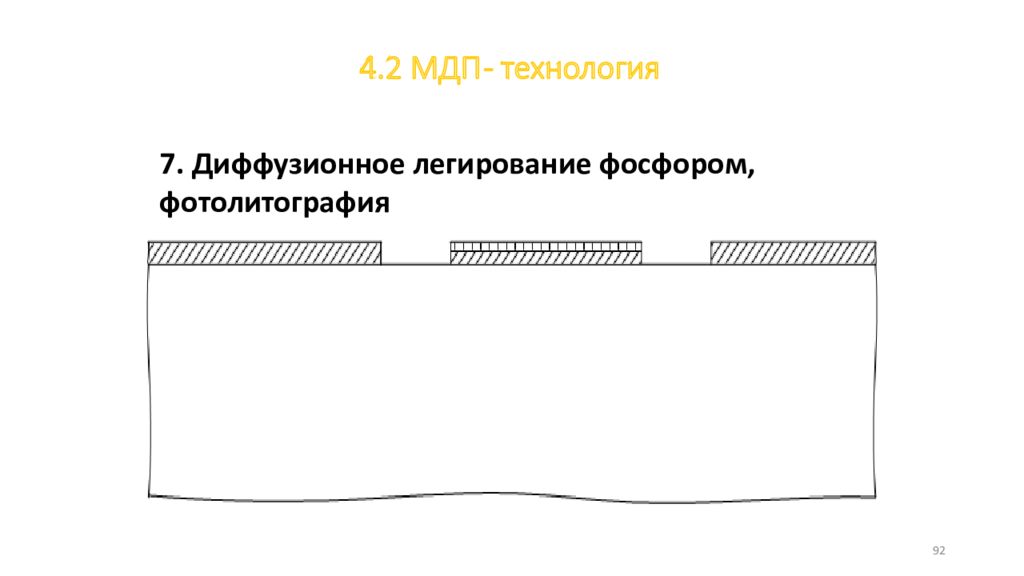

4.2 МДП - технология 7. Диффузионное легирование фосфором, фотолитография 92

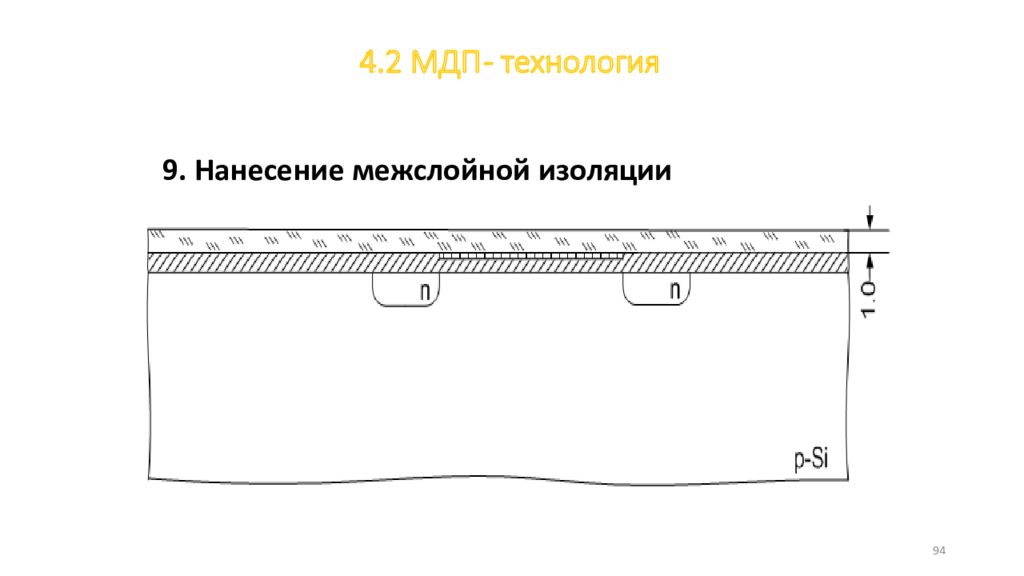

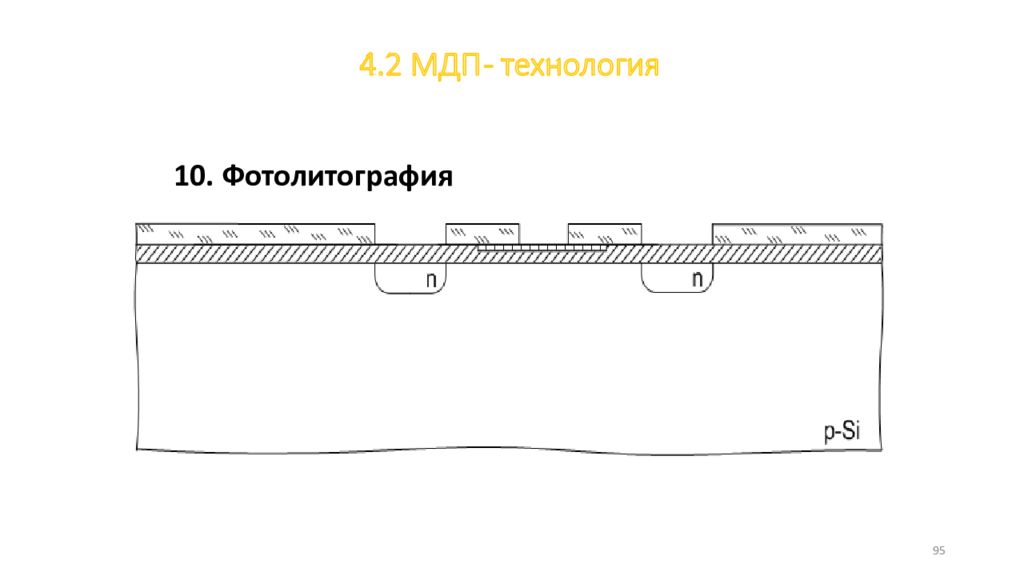

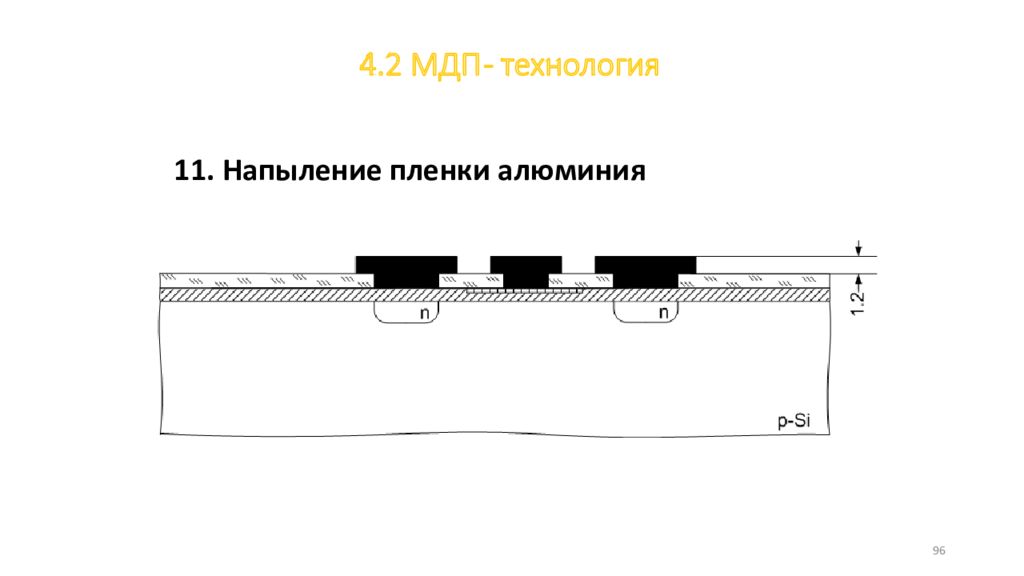

Слайд 97

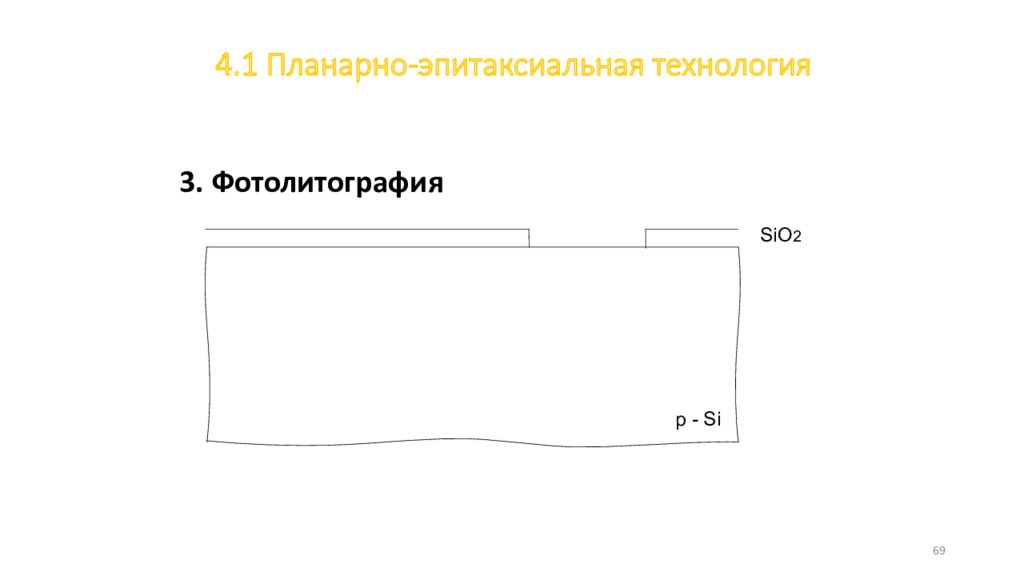

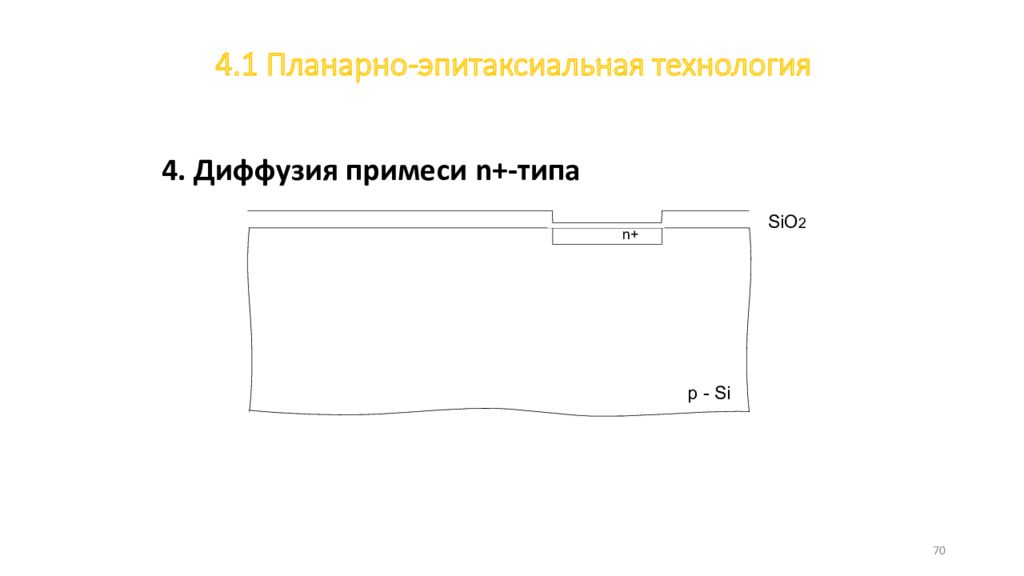

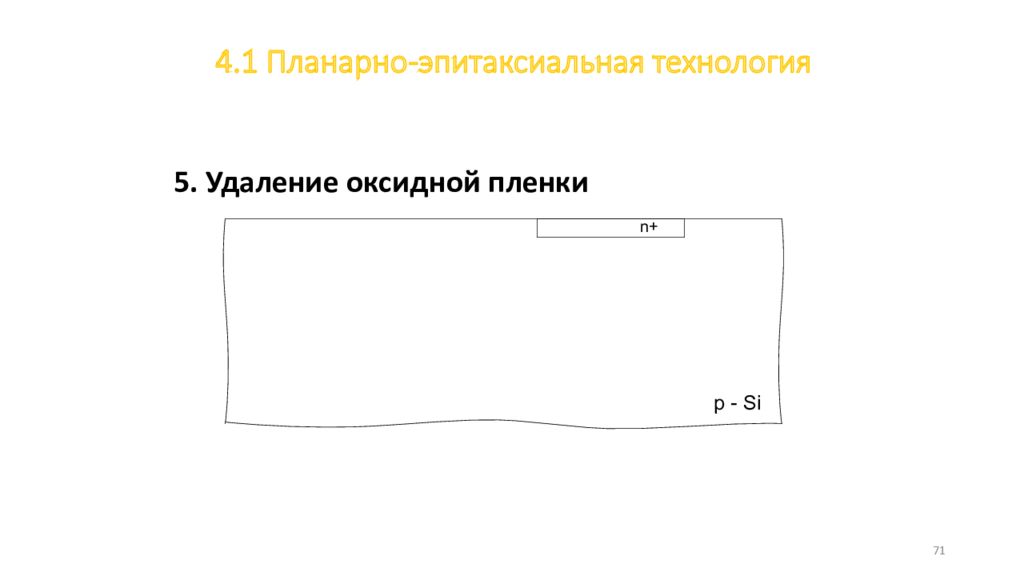

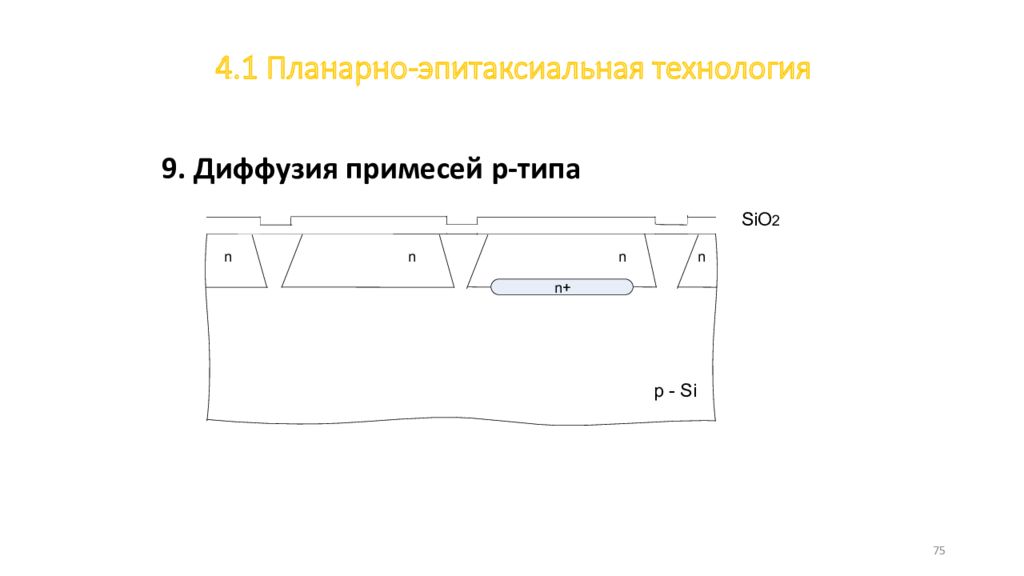

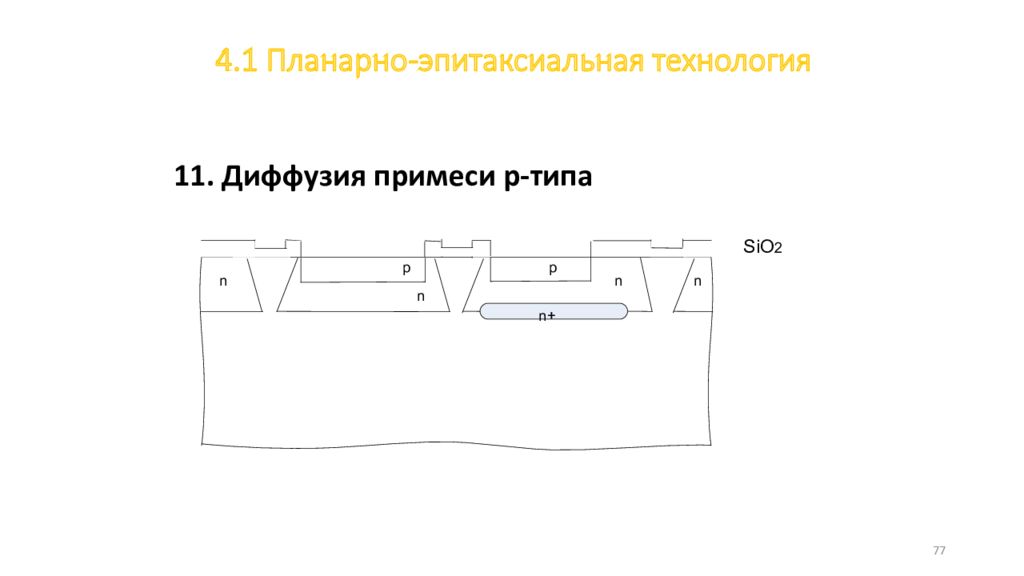

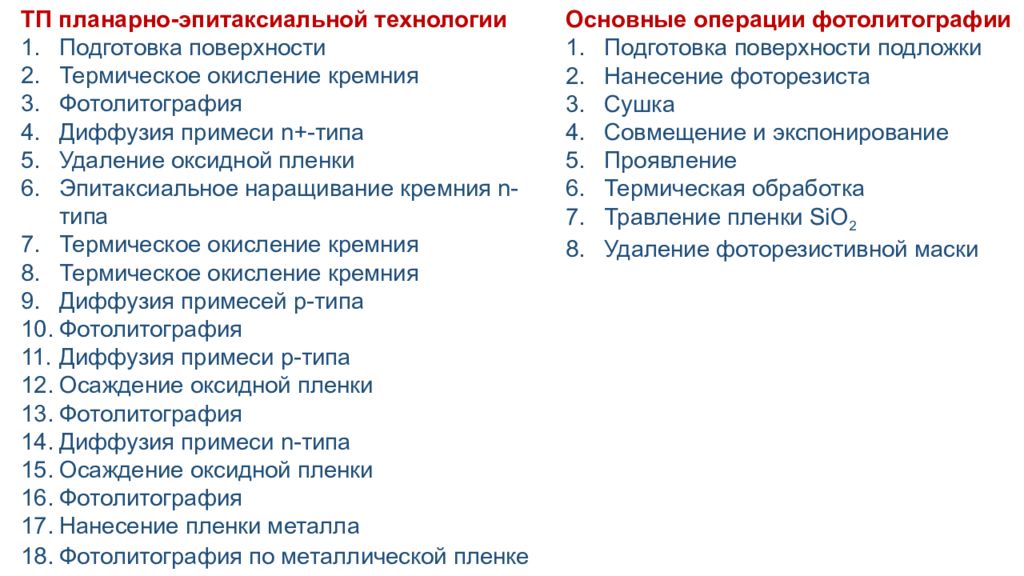

Основные операции фотолитографии Подготовка поверхности подложки Нанесение фоторезиста Сушка Совмещение и экспонирование Проявление Термическая обработка Травление пленки SiO 2 Удаление фоторезистивной маски ТП планарно-эпитаксиальной технологии Подготовка поверхности Термическое окисление кремния Фотолитография Диффузия примеси n +-типа Удаление оксидной пленки Эпитаксиальное наращивание кремния n -типа Термическое окисление кремния Термическое окисление кремния Диффузия примесей p-типа Фотолитография Диффузия примеси p-типа Осаждение оксидной пленки Фотолитография Диффузия примеси n-типа Осаждение оксидной пленки Фотолитография Нанесение пленки металла Фотолитография по металлической пленке

Слайд 98

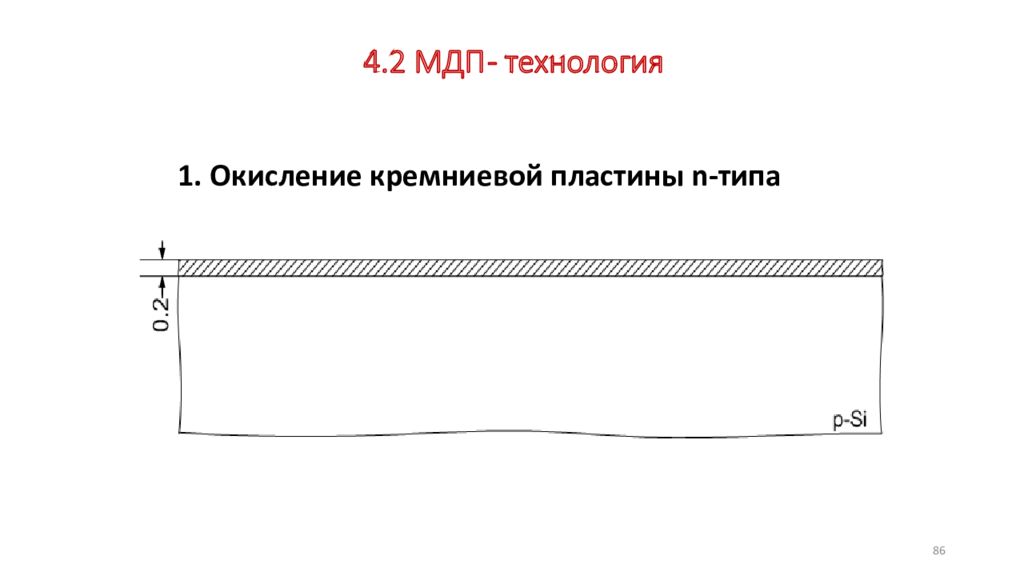

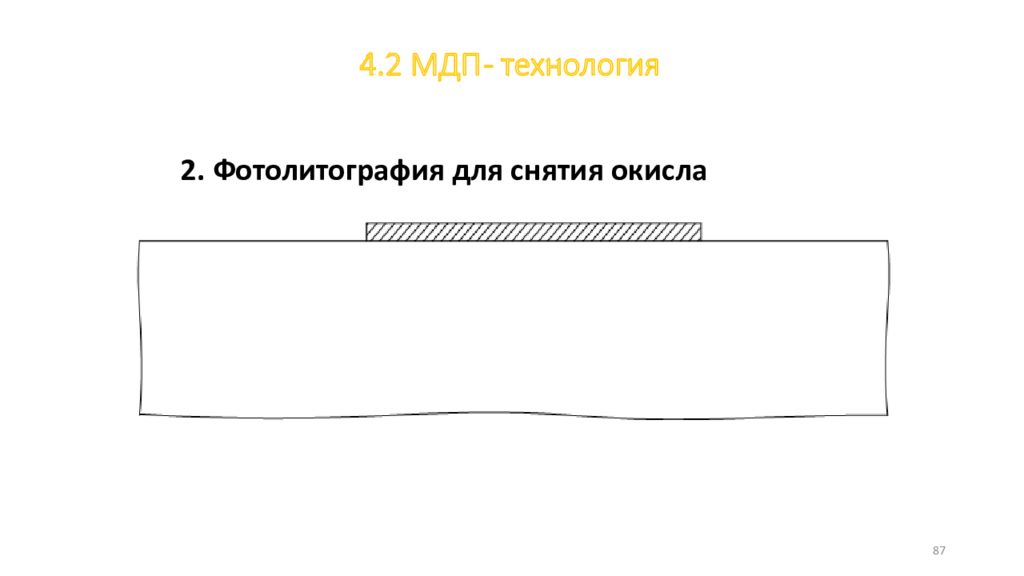

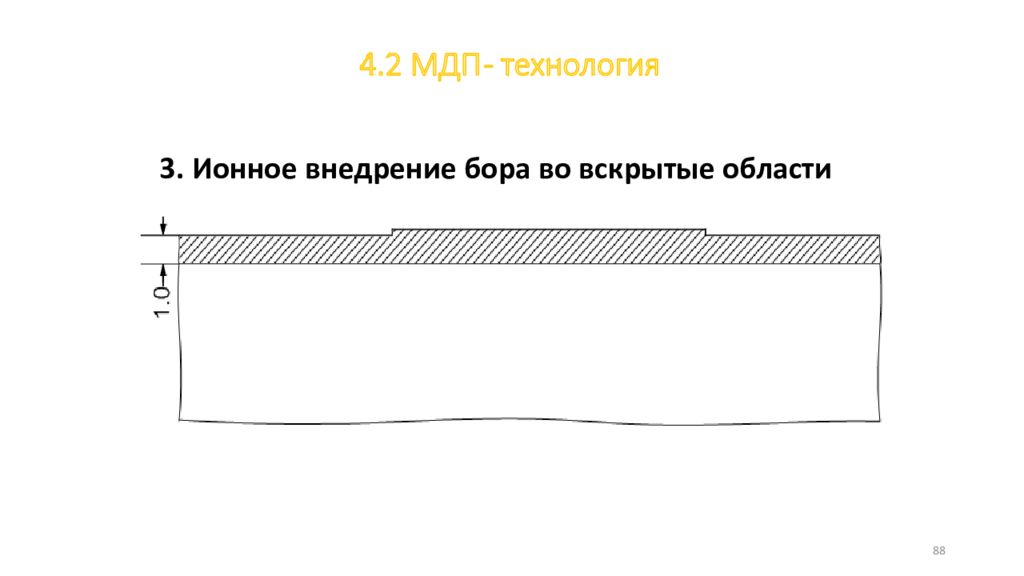

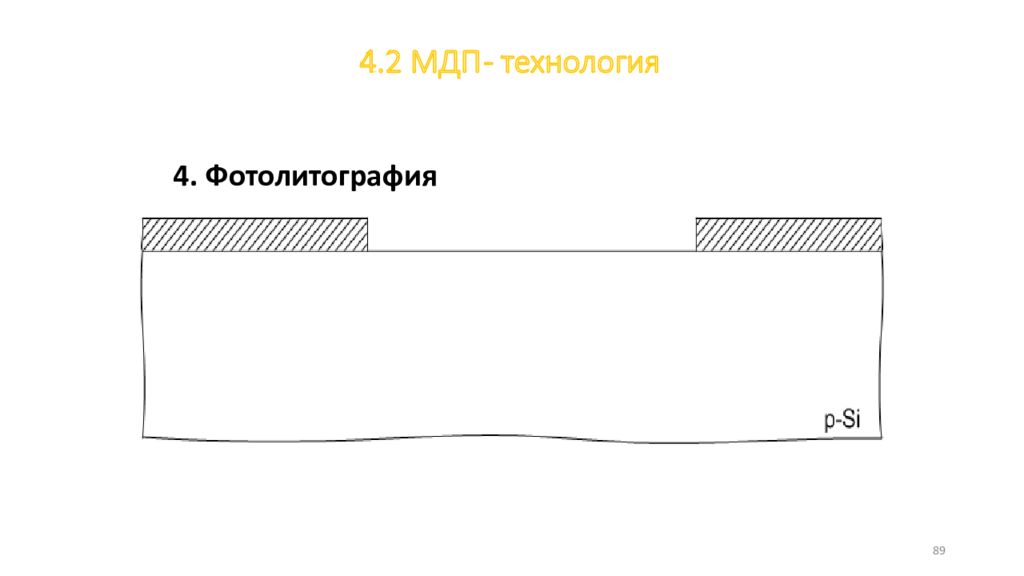

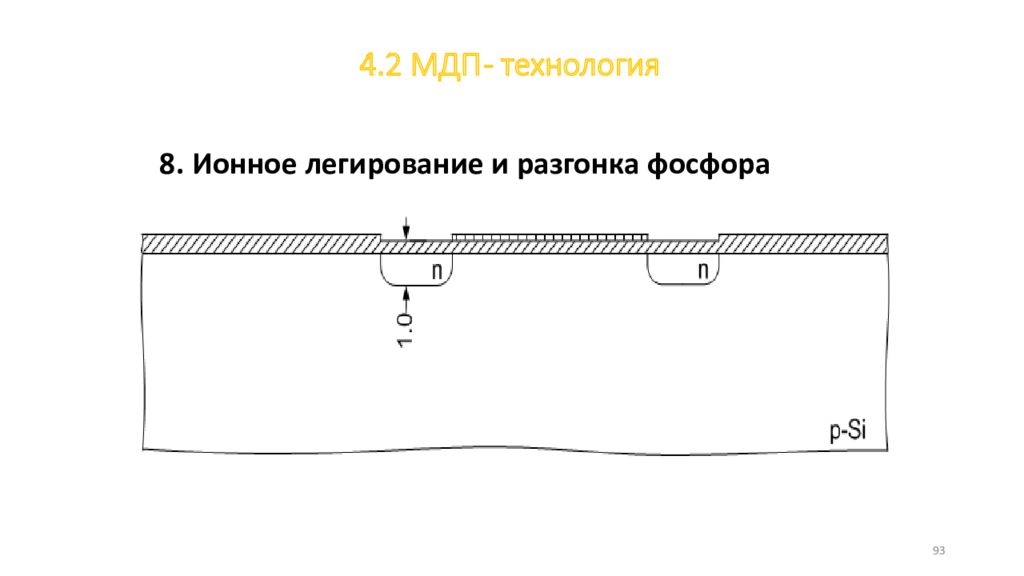

ТП МДП – технологии Окисление кремниевой пластины n -типа Фотолитография для снятия окисла Ионное внедрение бора во вскрытые области Фотолитография Формирование подзатворного диэлектрика окислением в сухом кислороде. Нанесение пленки поликристаллического кремния из газовой фазы Диффузионное легирование фосфором, фотолитография Ионное легирование и разгонка фосфора Нанесение межслойной изоляции Фотолитография Напыление пленки алюминия