Первый слайд презентации: Реактопласты

1 Реактопласты Термореактивные полимеры под действием тепла и химически активных доба-вок могут приобретать пространственную структуру, что сопровождается потерей текучести. Полимерную основу реактопласта – термореактивный полимер – называют при этом «смола» или «связующее». Поэтому реактопласты можно определить как полимерные материалы, которые под действием тепла, отвердителей, катализаторов или инициаторов химических реакций переходят в нерастворимое и неплавкое состояние с образованием трехмерной сетчатой структуры.

Слайд 2: Фенопласты

2 Фенопласты термореактивные пластические массы на основе фенолоальдегидных смол (главным образом фенолоформальдегидных), в состав которых входя разнообразные наполнители, отвердители и другие добавки. Фенолоформальдегидные смолы и материалы на их основе подразделяются на новолаки и резолы. Новолачные смолы не содержат активных функциональных групп, и для их отверждения материал вводится до 15 % отвердителя, как правило, уротропина (гексаметилентетрамина), который в результате химических реакций при повышенных температурах приводит к отверждению смолы, т. е. образованию пространственно-сшитой структуры. Резольные смолы включают ряд функциональных групп, которые способны самопроизвольно вступать в реакцию конденсации, образуя пространственную структуру как при обычной температуре, так и при нагревании. В процессе отверждения в обоих случаях сначала возрастает вязкость, затем теряется текучесть, и материал переходит в твердое состояние. Процесс отверждения сопровождается выделением летучих продуктов конденсации (вода, аммиак и др.), что ведет к возникновению в готовых изделиях значительных внутренних напряжений, снижающих их прочность.

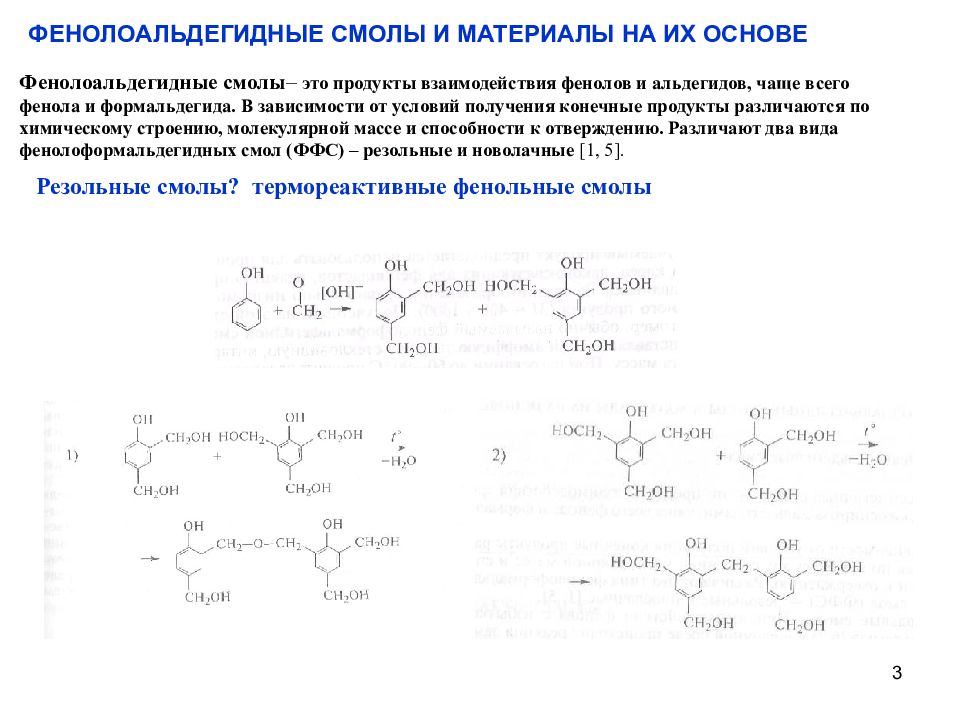

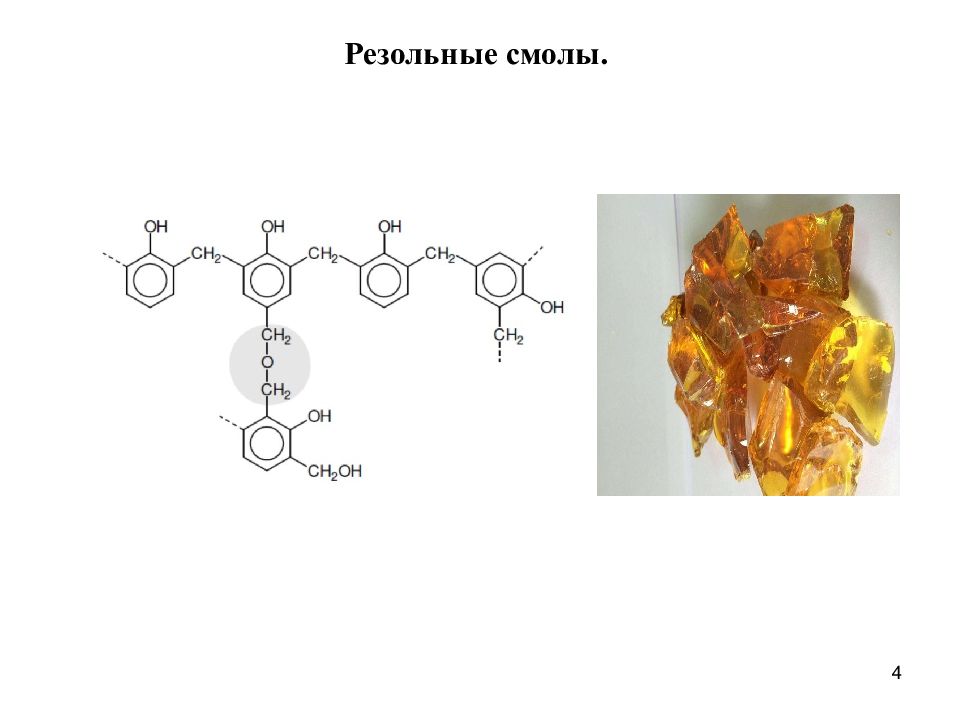

Слайд 3: ФЕНОЛОАЛЬДЕГИДНЫЕ СМОЛЫ И МАТЕРИАЛЫ НА ИХ ОСНОВЕ

3 ФЕНОЛОАЛЬДЕГИДНЫЕ СМОЛЫ И МАТЕРИАЛЫ НА ИХ ОСНОВЕ Фенолоальдегидные смолы – это продукты взаимодействия фенолов и альдегидов, чаще всего фенола и формальдегида. В зависимости от условий получения конечные продукты различаются по химическому строению, молекулярной массе и способности к отверждению. Различают два вида фенолоформальдегидных смол (ФФС) – резольные и новолачные [1, 5]. Резольные смолы ? термореактивные фенольные смолы

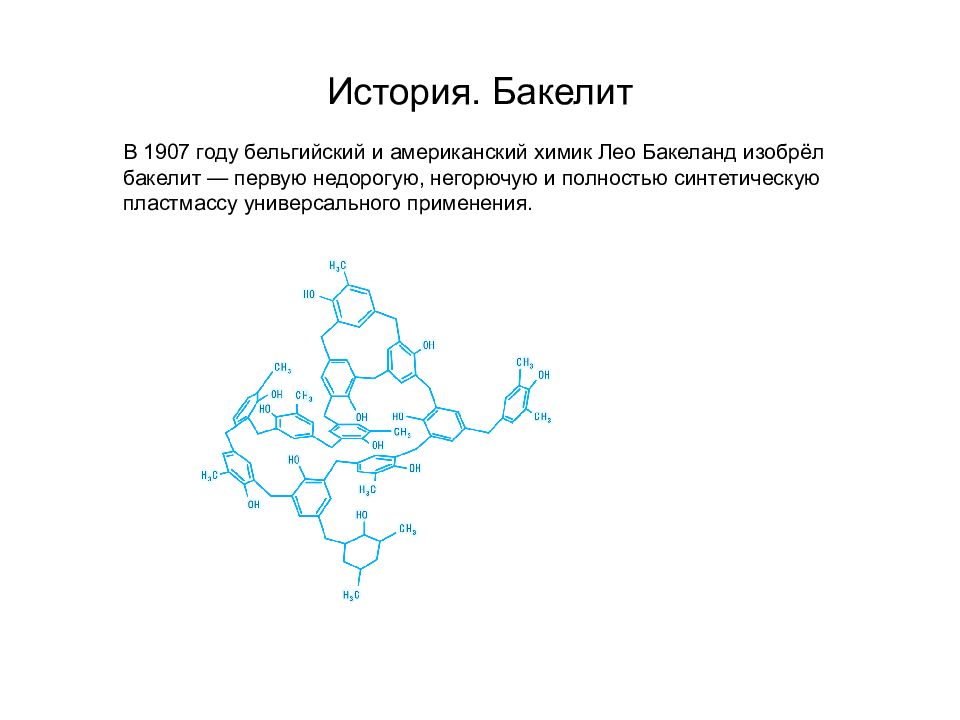

Слайд 5: История. Бакелит

В 1907 году бельгийский и американский химик Лео Бакеланд изобрёл бакелит — первую недорогую, негорючую и полностью синтетическую пластмассу универсального применения.

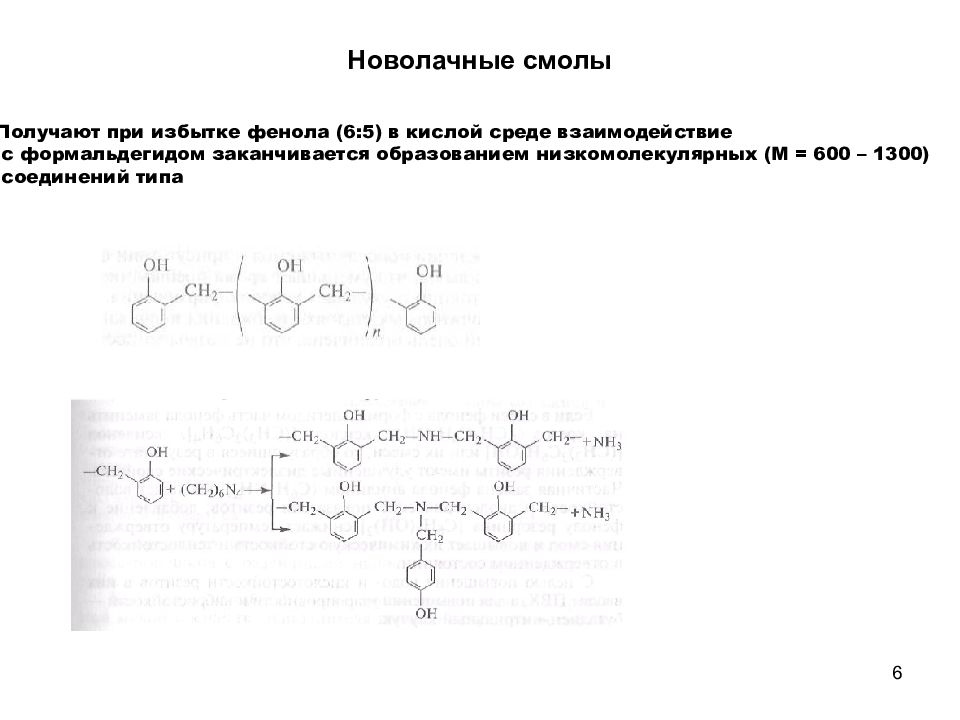

Слайд 6: Новолачные смолы

6 Новолачные смолы Получают при избытке фенола (6:5) в кислой среде взаимодействие с формальдегидом заканчивается образованием низкомолекулярных (М = 600 – 1300) соединений типа

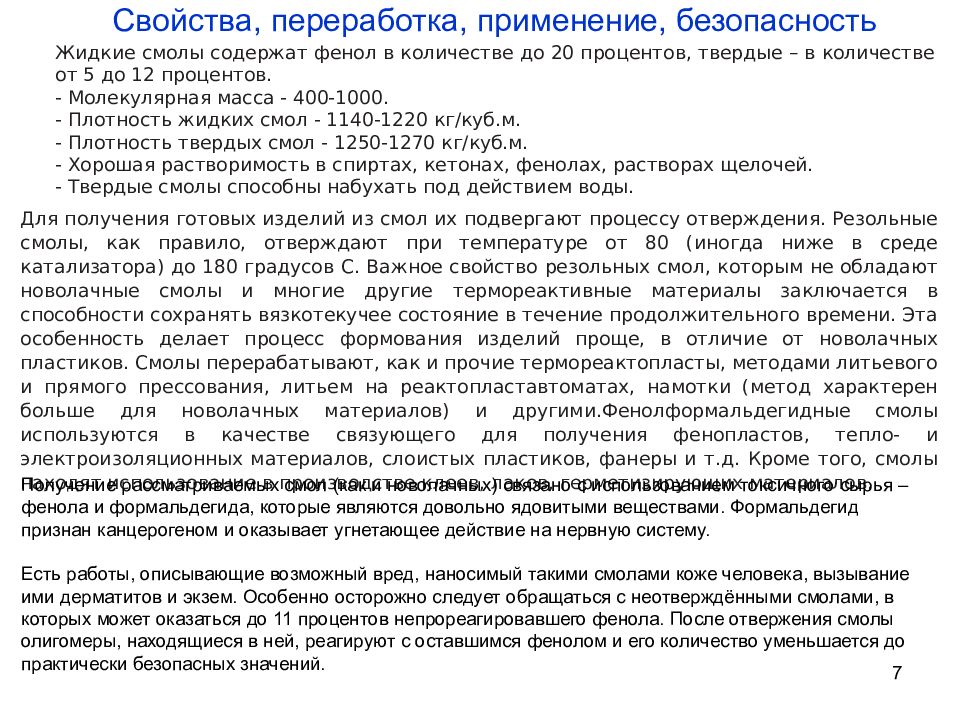

Слайд 7: Свойства, переработка, применение, безопасность

7 Жидкие смолы содержат фенол в количестве до 20 процентов, твердые – в количестве от 5 до 12 процентов. - Молекулярная масса - 400-1000. - Плотность жидких смол - 1140-1220 кг/куб.м. - Плотность твердых смол - 1250-1270 кг/куб.м. - Хорошая растворимость в спиртах, кетонах, фенолах, растворах щелочей. - Твердые смолы способны набухать под действием воды. Для получения готовых изделий из смол их подвергают процессу отверждения. Резольные смолы, как правило, отверждают при температуре от 80 (иногда ниже в среде катализатора) до 180 градусов С. Важное свойство резольных смол, которым не обладают новолачные смолы и многие другие термореактивные материалы заключается в способности сохранять вязкотекучее состояние в течение продолжительного времени. Эта особенность делает процесс формования изделий проще, в отличие от новолачных пластиков. Смолы перерабатывают, как и прочие термореактопласты, методами литьевого и прямого прессования, литьем на реактопластавтоматах, намотки (метод характерен больше для новолачных материалов) и другими.Фенолформальдегидные смолы используются в качестве связующего для получения фенопластов, тепло- и электроизоляционных материалов, слоистых пластиков, фанеры и т.д. Кроме того, смолы находят использование в производстве клеев, лаков, герметизирующих материалов. Получение рассматриваемых смол (как и новолачных) связано с использованием токсичного сырья – фенола и формальдегида, которые являются довольно ядовитыми веществами. Формальдегид признан канцерогеном и оказывает угнетающее действие на нервную систему. Есть работы, описывающие возможный вред, наносимый такими смолами коже человека, вызывание ими дерматитов и экзем. Особенно осторожно следует обращаться с неотверждёнными смолами, в которых может оказаться до 11 процентов непрореагировавшего фенола. После отвержения смолы олигомеры, находящиеся в ней, реагируют с оставшимся фенолом и его количество уменьшается до практически безопасных значений.

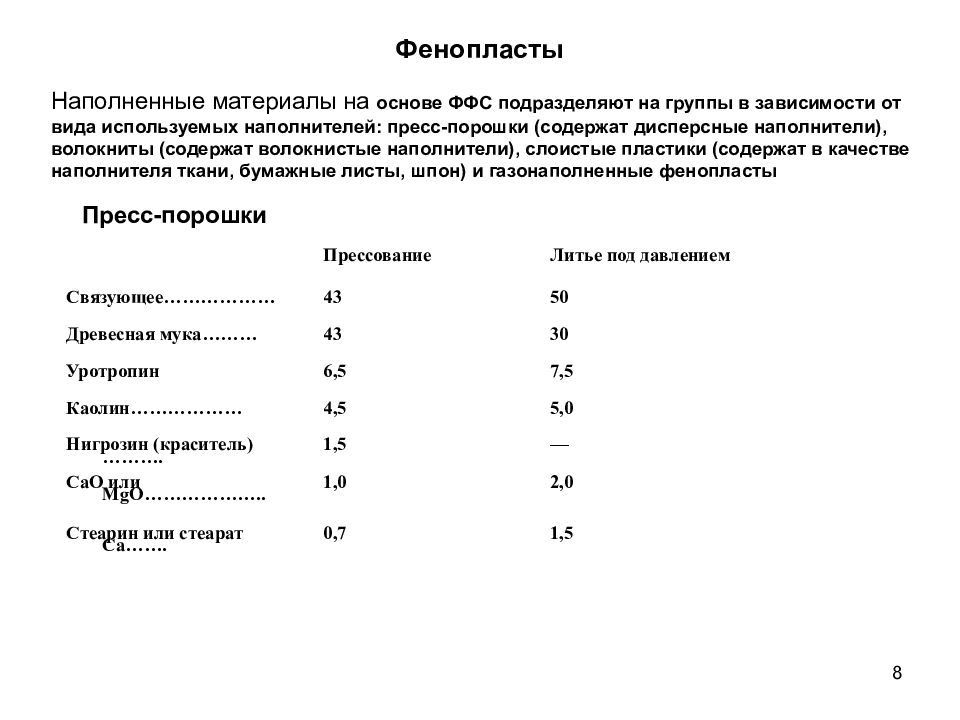

Слайд 8: Фенопласты

8 Фенопласты Наполненные материалы на основе ФФС подразделяют на группы в зависимости от вида используемых наполнителей: пресс-порошки (содержат дисперсные наполнители), волокниты (содержат волокнистые наполнители), слоистые пластики (содержат в качестве наполнителя ткани, бумажные листы, шпон) и газонаполненные фенопласты Пресс-порошки Прессование Литье под давлением Связующее……………… 43 50 Древесная мука……… 43 30 Уротропин 6,5 7,5 Каолин……………… 4,5 5,0 Нигрозин (краситель)………. 1,5 — СаО или MgO ……………….. 1,0 2,0 Стеарин или стеарат Са……. 0,7 1,5

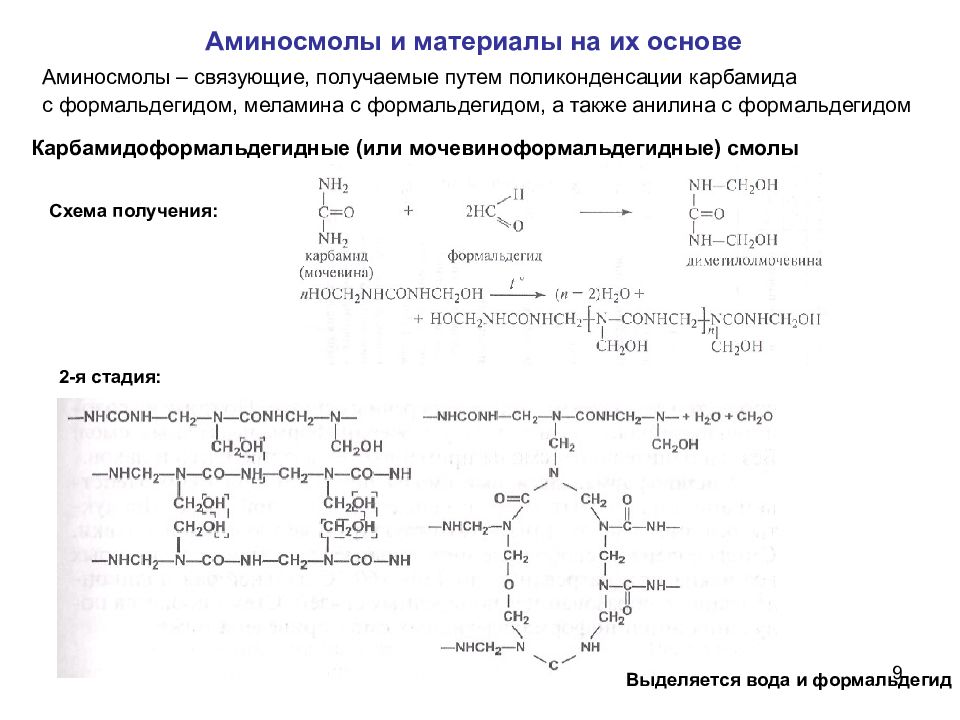

Слайд 9: Аминосмолы и материалы на их основе

9 Аминосмолы и материалы на их основе Аминосмолы – связующие, получаемые путем поликонденсации карбамида с формальдегидом, меламина с формальдегидом, а также анилина с формальдегидом Карбамидоформальдегидные (или мочевиноформальдегидные) смолы 2-я стадия: Выделяется вода и формальдегид Схема получения:

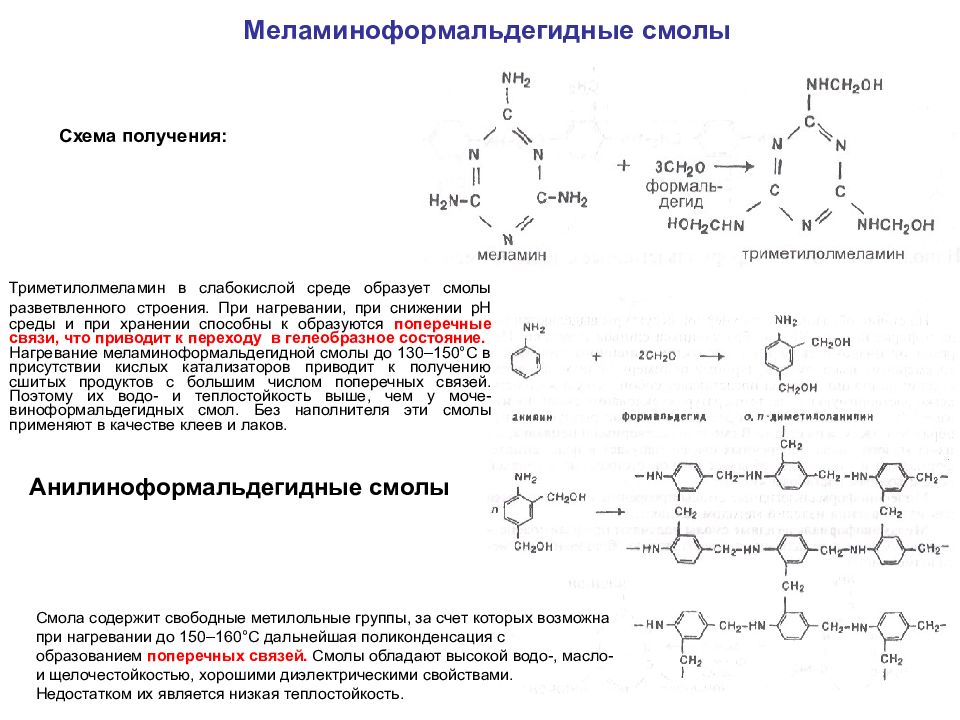

Слайд 10: Меламиноформальдегидные смолы

10 Меламиноформальдегидные смолы Анилиноформальдегидные смолы Схема получения: Триметилолмеламин в слабокислой среде образует смолы разветвленного строения. При нагревании, при снижении рН среды и при хранении способны к образуются поперечные связи, что приводит к переходу в гелеобразное состояние. Нагревание меламиноформальдегидной смолы до 130–150°С в присутствии кислых катализаторов приводит к получению сшитых продуктов с большим числом поперечных связей. Поэтому их водо- и теплостойкость выше, чем у моче-виноформальдегидных смол. Без наполнителя эти смолы применяют в качестве клеев и лаков. Смола содержит свободные метилольные группы, за счет которых возможна при нагревании до 150–160°С дальнейшая поликонденсация с образованием поперечных связей. Смолы обладают высокой водо-, масло- и щелочестойкостью, хорошими диэлектрическими свойствами. Недостатком их является низкая теплостойкость.

Слайд 11: Аминопласты

11 Аминопласты Аминопласты – конструкционные материалы на основе аминосмол и различных наполнителей, обеспечивающих комплекс эксплуатационных показателей. Эта группа термореактивных материалов занимает второе место по объему выпуска и применения после фенопластов. Пресс-порошки на основе аминоформальдегидных смол получают путем введения в мочевиноформальдегидные смолы измельченной сульфитной целлюлозы и литопона, а в меламино-формальдегидные смолы помимо указанных могут быть введены и минеральные наполнители (асбест, молотая слюда) Слоистые пластики на основе аминоальдегидных связующих получают на основе бумаги (в основном декоративного назначения), стеклоткани, а также древесностружечных наполнителей. Газонаполненные пластики на основе аминоальдегидных связующих получают на основе водоэмульсионных мочевиноформальдегидных олигомеров. Такой пенопласт называется мипорон. Материал обладает исключительной легкостью, высокими тепло- и звукоизоляционными свойствами. Мипора в 10 раз легче пробки, а ее теплопроводность в 2 раза ниже, чем у пробки. Недостатками мипоры являются хрупкость и сравнительно низкая водостойкость, что требует защиты блоков мипоры водонепроницаемой оболочкой.

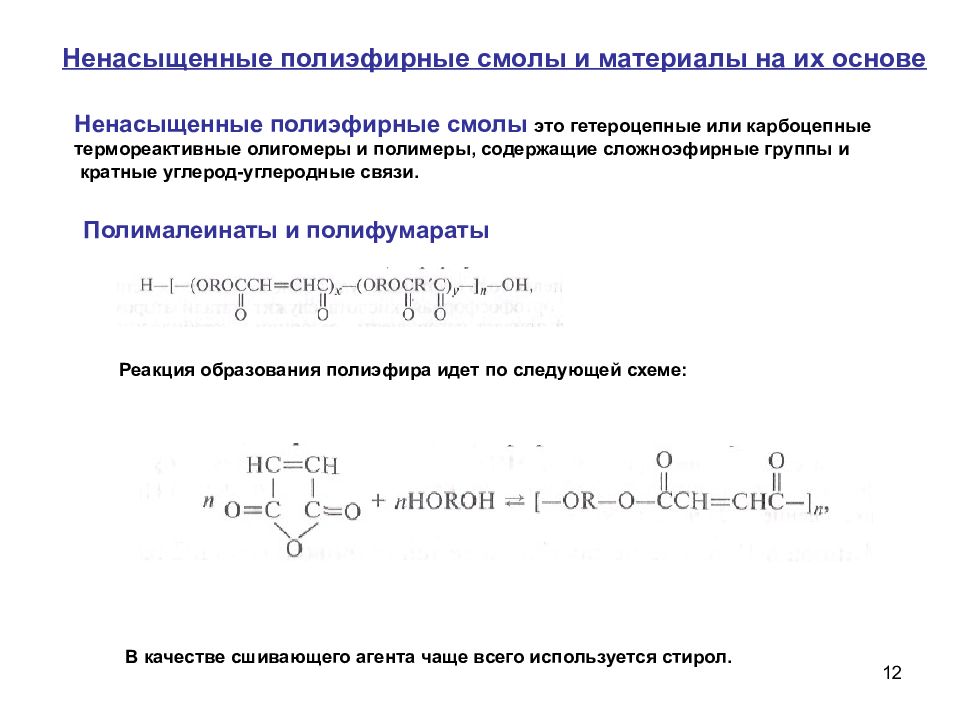

Слайд 12: Ненасыщенные полиэфирные смолы и материалы на их основе

12 Ненасыщенные полиэфирные смолы и материалы на их основе Ненасыщенные полиэфирные смолы это гетероцепные или карбоцепные термореактивные олигомеры и полимеры, содержащие сложноэфирные группы и кратные углерод-углеродные связи. Полималеинаты и полифумараты Реакция образования полиэфира идет по следующей схеме: В качестве сшивающего агента чаще всего используется стирол.

Слайд 13: Полиэфирные смолы - преимущества

13 Полиэфирные смолы - преимущества Ненасыщенные полиэфирные смолы выгодно отличаются от многих других термореактивных полимеров тем, что они способны отверждаться при невысокой температуре (иногда даже при комнатной) без выделения летучих и других побочных продуктов. Это позволяет проводить формование изделий из материалов на основе полиэфирных смол при низких давлениях. Сополимеризация ненасыщенных полиэфиров с непредельным мономером протекает в присутствии различных инициаторов пероксидного типа (пероксид бензоила, пероксид трет -бутила и др.). Ускорителями полимеризации являются третичные ароматические амины (диметиланилин и др.), меркаптаны, соли жирных и нафталиновых кислот и металлов переменной валентности (нафтенат кобальта, нафтенат марганца), а также оксиды и гидроксиды Mg, Ca, Sr, Ba. Инициирование может осуществляться радикалами, образовавшимися при фотолизе бензоина, бензила, ароматических дисульфидов, а также за счет радиационного воздействия непосредственно на активные растворители ненасыщенных полиэфиров.

Слайд 14: Ненасыщенные полиэфирные смолы

14 Стабильность полиэфиров при хранении, скорость их гелеобразования и отверждения зависят от типа и концентрации используемых ингибиторов радикальной полимеризации. Ингибирование заключается во взаимодействии ингибирующих добавок со свободными радикалами с образованием устойчивых радикалов или соединений нерадикальной природы. Идеализированная химическая структура типичного изофталиевого полиэфира

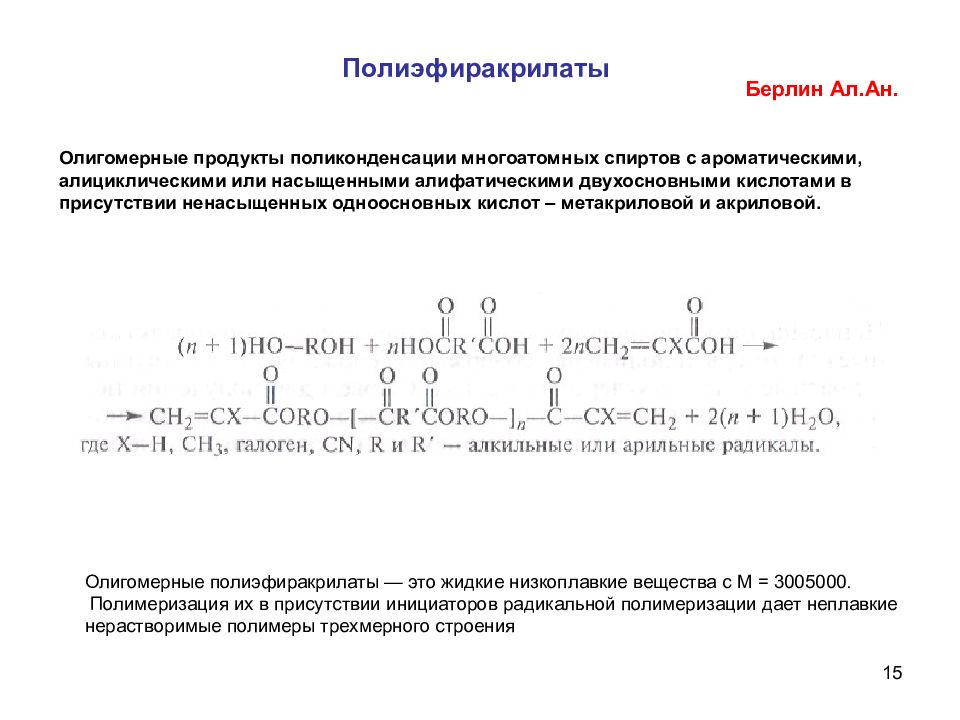

Слайд 15: Полиэфиракрилаты

15 Полиэфиракрилаты Олигомерные продукты поликонденсации многоатомных спиртов с ароматическими, алициклическими или насыщенными алифатическими двухосновными кислотами в присутствии ненасыщенных одноосновных кислот – метакриловой и акриловой. Олигомерные полиэфиракрилаты — это жидкие низкоплавкие вещества с М = 3005000. Полимеризация их в присутствии инициаторов радикальной полимеризации дает неплавкие нерастворимые полимеры трехмерного строения Берлин Ал.Ан.

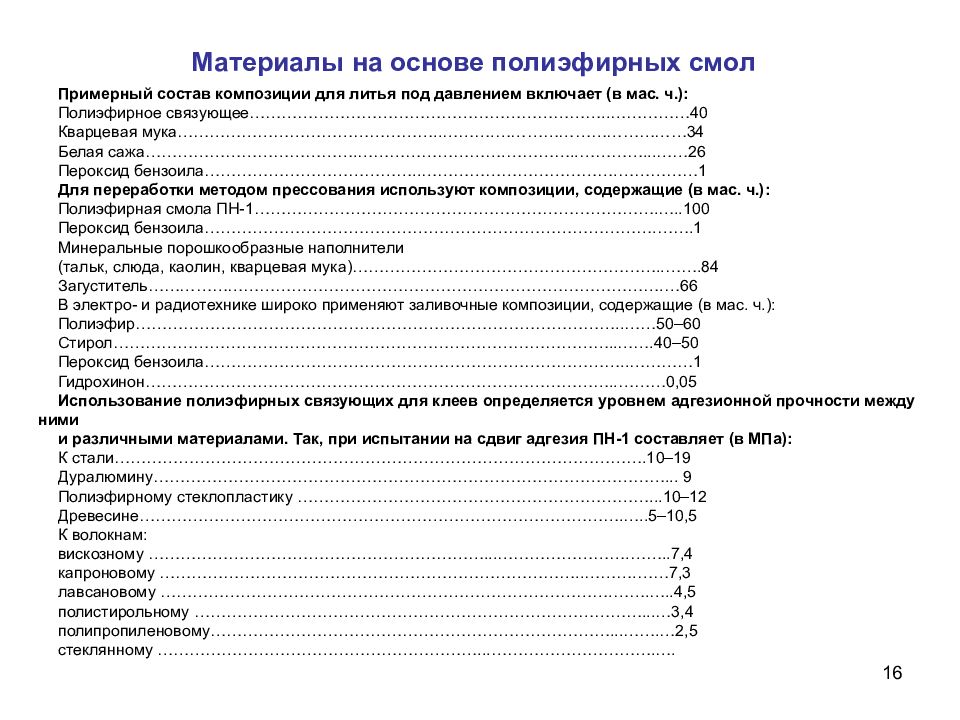

Слайд 16: Материалы на основе полиэфирных смол

16 Материалы на основе полиэфирных смол Примерный состав композиции для литья под давлением включает (в мас. ч.): Полиэфирное связующее…………………………………………………………..……………40 Кварцевая мука…………………………………………..……….………………………………34 Белая сажа………………………………….……………………….…………..…………...……26 Пероксид бензоила…………………………………..……………………………….……………1 Для переработки методом прессования используют композиции, содержащие (в мас. ч.): Полиэфирная смола ПН-1………………………………………………………………….…..100 Пероксид бензоила………………………………………………………………………….…….1 Минеральные порошкообразные наполнители (тальк, слюда, каолин, кварцевая мука)…………………………………………………..…….84 Загуститель…………………………………………………………………………………….…66 В электро- и радиотехнике широко применяют заливочные композиции, содержащие (в мас. ч.): Полиэфир………………………………………………………………………………..……50–60 Стирол…………………………………………………………………………………..…….40–50 Пероксид бензоила……………………………………………………………………..…………1 Гидрохинон……………………………………………………………………………..………0,05 Использование полиэфирных связующих для клеев определяется уровнем адгезионной прочности между ними и различными материалами. Так, при испытании на сдвиг адгезия ПН-1 составляет (в МПа): К стали……………………………………………………………………………………….10–19 Дуралюмину……………………………………………………………………………………... 9 Полиэфирному стеклопластику …………………………………………………………...10–12 Древесине……………………………………………………………………………….…..5–10,5 К волокнам: вискозному ………………………………………………………...…………………….……..7,4 капроновому ……………………………………………………………………..……….……7,3 лавсановому ………………………………………………………………………….…….…..4,5 полистирольному …………………………………………………………………………...…3,4 полипропиленовому…………………………………………………………………...…….…2,5 стеклянному ……………………………………………………...………………………….….

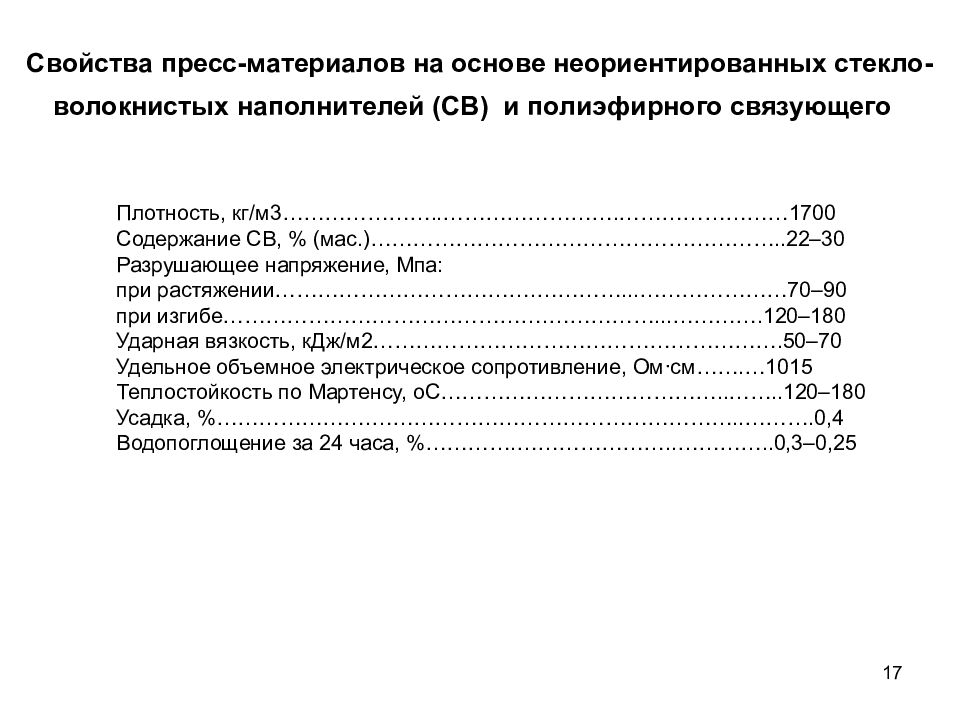

Слайд 17: Свойства пресс-материалов на основе неориентированных стекло-волокнистых наполнителей (СВ) и полиэфирного связующего

17 Свойства пресс-материалов на основе неориентированных стекло-волокнистых наполнителей (СВ) и полиэфирного связующего Плотность, кг/м3…………………..…………………….……………………1700 Содержание СВ, % (мас.)…………………………………………………..22–30 Разрушающее напряжение, Мпа: при растяжении……………………………….…………...…………………70–90 при изгибе……………………………………….……………...………….120–180 Ударная вязкость, кДж/м2………………………………………………….50–70 Удельное объемное электрическое сопротивление, Ом·см…….…1015 Теплостойкость по Мартенсу, оС…………………………………..……..120–180 Усадка, %………………….……………………………………………..……….0,4 Водопоглощение за 24 часа, %………….…………………..…………..0,3–0,25

Слайд 19: Полиуретановые полимеры и материалы на их основе

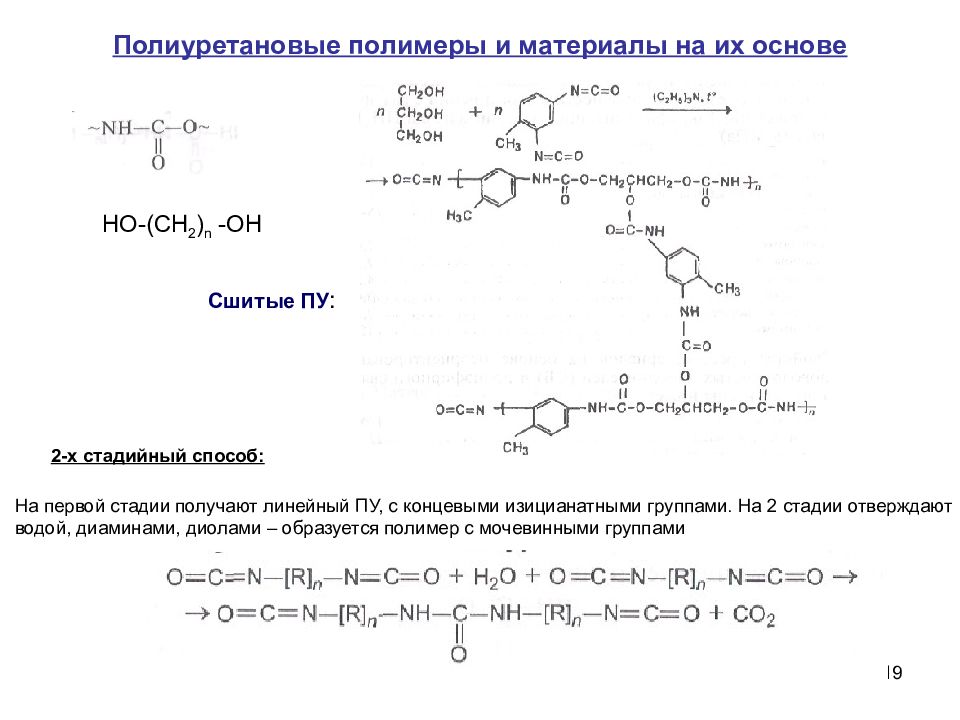

19 Полиуретановые полимеры и материалы на их основе На первой стадии получают линейный ПУ, с концевыми изицианатными группами. На 2 стадии отверждают водой, диаминами, диолами – образуется полимер с мочевинными группами 2-х стадийный способ: Сшитые ПУ : Н O-(CH 2 ) n -OH

Слайд 20: ЭПОКСИДНЫЕ СМОЛЫ

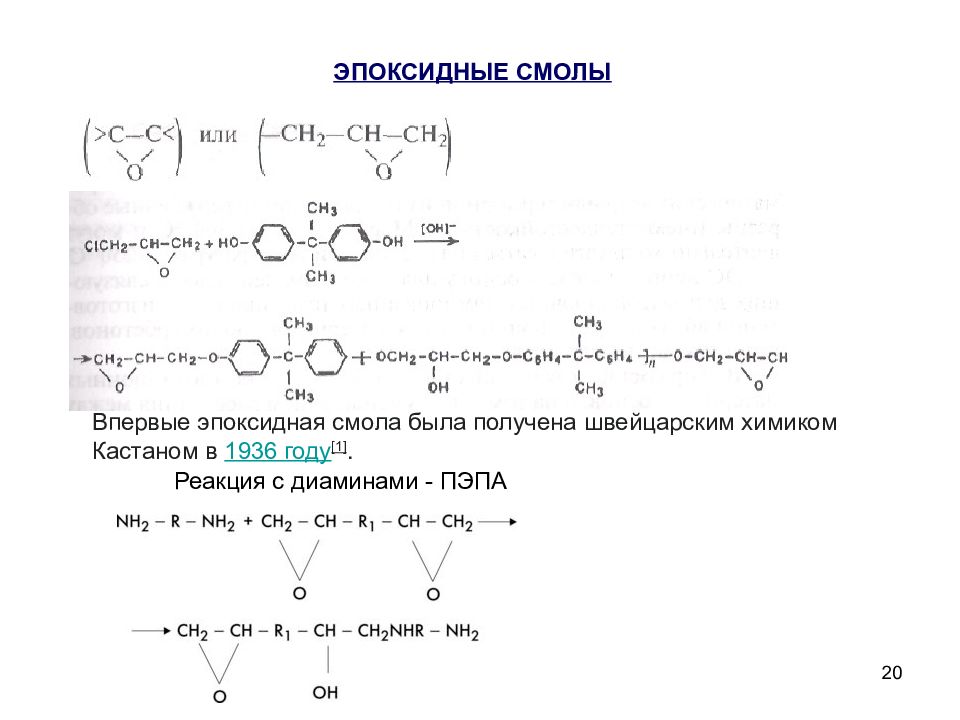

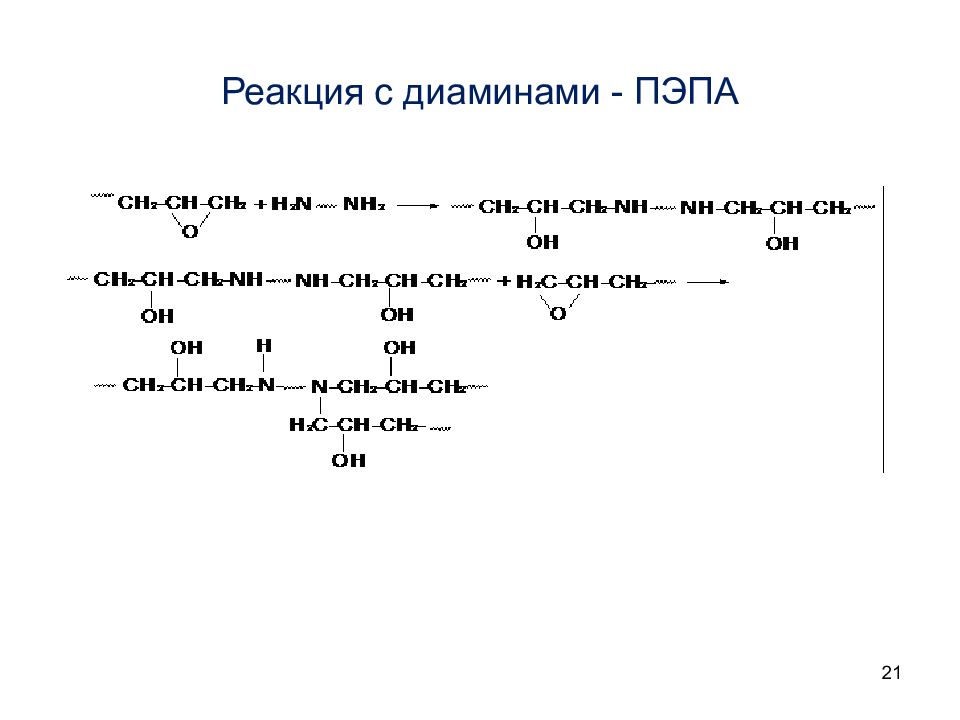

20 ЭПОКСИДНЫЕ СМОЛЫ Реакция с диаминами - ПЭПА Впервые эпоксидная смола была получена швейцарским химиком Кастаном в 1936 году [1].

Слайд 22: Компоненты композиций

22 Пластификаторы и модификаторы (дибутилфталат, тиокол, полиэфиры) повышают эластичность и ударную прочность, снижают вязкость, улучшают морозостойкость эпоксидных композиций, но одновременно с этим снижают теплостойкость, адгезионные свойства, влагостойкость, а главное, диэлектрические свойства. Наполнители (кварцевый песок, маршалит, асбест) повышают твердость и теплостойкость композиции, уменьшают усадку при отверждении, увеличивают теплопроводность, уменьшают термический коэффициент расширения, а также снижают стоимость композиции. Разбавители и растворители эпоксидных композиций — ненасыщенные мономерные соединения (стирол, жидкий полиэфиракрилат ТГМ-3 и алифатические эпоксидные смолы ДЭГ-1, МЭГ-1) являются сами полимеризующимися веществами и, полимеризуясь при тех же условиях, вступают во взаимодействие с основной композицией, образуя как бы твердый раствор одного полимера в другом. В большинстве случаев наличие таких разбавителей («активных разбавителей») при составлении эпоксидных композиций вызывается крайней необходимостью (например, если без них невозможно получение низковязких текучих композиций с необходимыми технологическими свойствами). В некоторых случаях при изготовлении из эпоксидных композиций электроизоляционных лаков в композицию вводят обычные растворители (толуол, ксилол, этилцеллозольв, ацетон).

Слайд 23: Свойства ЭС

23 Эпоксидные смолы стойки к действию галогенов, некоторых кислот (к сильным кислотам, особенно к кислотам-окислителям, имеют слабую устойчивость), щелочей, обладают высокой адгезией к металлам. Эпоксидная смола в зависимости от марки и производителя выглядит как прозрачная жидкость жёлто-оранжевого цвета, напоминающая мёд, или как коричневая твёрдая масса, напоминающая гудрон. Жидкая смола может иметь очень разный цвет — от белого и прозрачного до винно-красного (у эпоксидированного анилина). Следующие свойства имеет чистая, немодифицированная смола без наполнителей : модуль упругости: ; предел прочности: ; плотность : .

Слайд 24: Применение

24 Из эпоксидных смол готовят различные виды клея, пластмассы, электроизоляционные лаки, текстолит ( стекло- и углепластики ), заливочные компаунды и пластоцементы На основе эпоксидных смол производятся различные материалы, применяемые в различных областях промышленности. Углеволокно и эпоксидная смола образуют углепластик (используется как конструктивный материал в различных областях: от авиастроения ( Боинг-777 ) до автостроения ). Композит на основе эпоксидных смол используется в крепёжных болтах ракет класса земля-космос. Эпоксидная смола с кевларовым волокном — материал для создания бронежилетов. Зачастую эпоксидные смолы используют в качестве эпоксидного клея или пропиточного материала — вместе со стеклотканью для изготовления и ремонта различных корпусов или выполнения гидроизоляции помещений, а также как самый доступный способ изготовить в быту продукт из стекловолокнита, как сразу готовый после отливки в форму, так и с возможностью дальнейшего разрезания и шлифовки. Из стеклоткани с эпоксидной смолой делают корпуса плавсредств, выдерживающие очень сильные удары, различные детали для автомобилей и других транспортных средств. В качестве заливки ( герметика ) для различных плат, устройств и приборов.

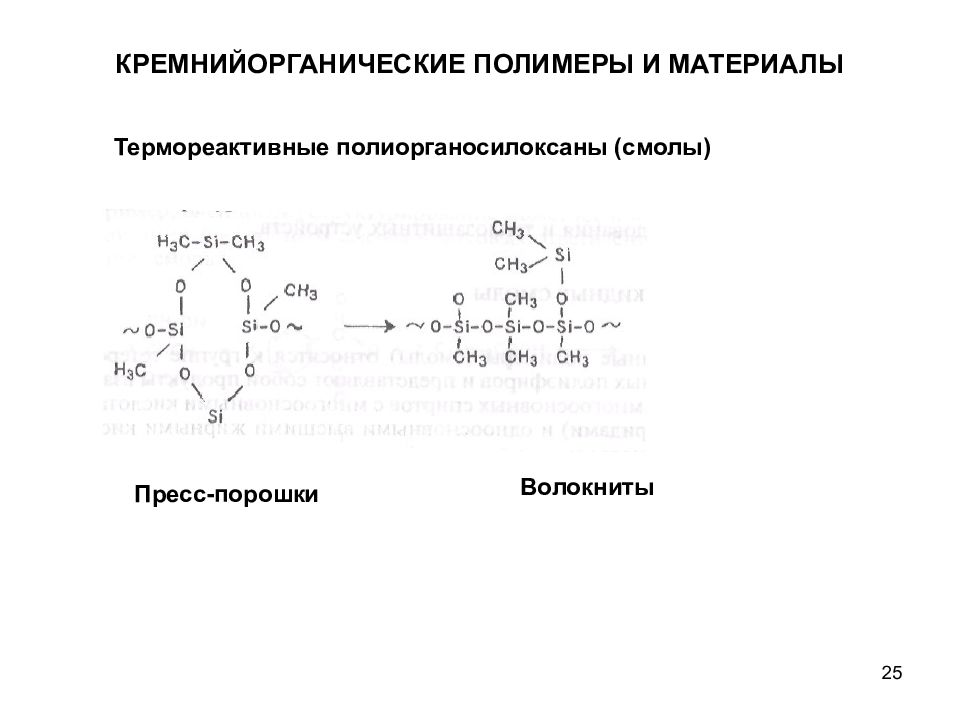

Слайд 25: КРЕМНИЙОРГАНИЧЕСКИЕ ПОЛИМЕРЫ И МАТЕРИАЛЫ

25 КРЕМНИЙОРГАНИЧЕСКИЕ ПОЛИМЕРЫ И МАТЕРИАЛЫ Термореактивные полиорганосилоксаны (смолы) Пресс-порошки Волокниты

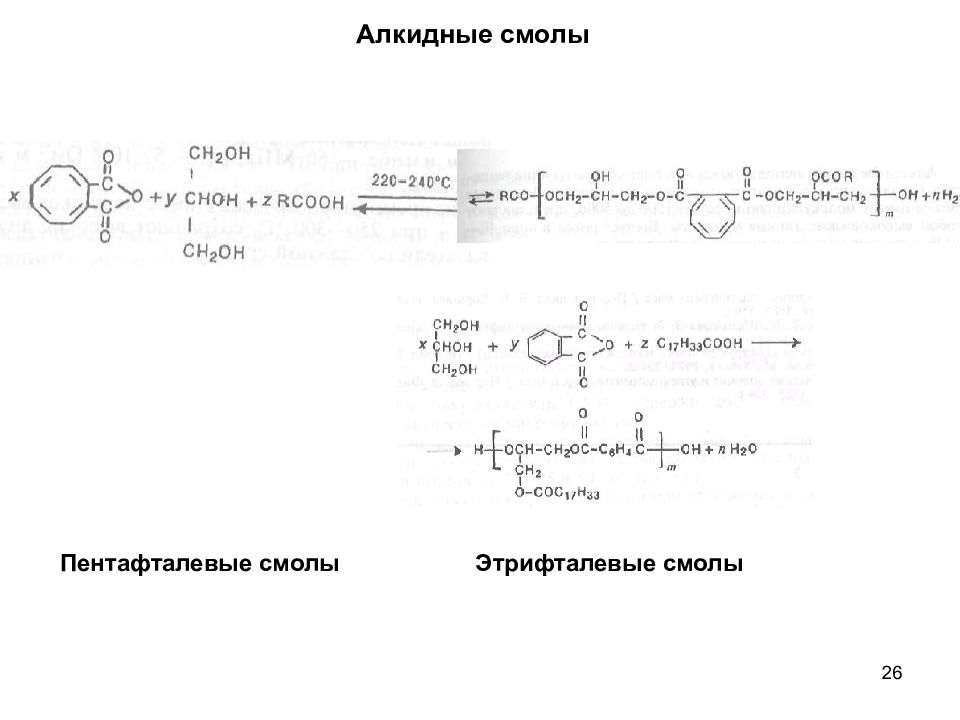

Слайд 26: Алкидные смолы

26 Алкидные смолы Пентафталевые смолы Этрифталевые смолы

Слайд 27: Библиографический список

27 Библиографический список Каблов В.Ф. Промышленные пластмассы. Свойства, переработка, применение. ВПИ()филиал) ВолгГТУ – Электронный ресурс Основы технологии переработки пластмасс. Учебник для вузов/ С.В. Власов, Л.Б. Кандырин, В.Н. Кулезнев и др.. – М.: Химия, 2004. – 600 с. Производство изделий из полимерных материалов: Учебное пособие\ В.К. Крыжановский. М.Л. Кербер, В.В. Бурлов, А.Д. Прониматченко – СПб. Профессия, 2004.- 464с. Кноп А., Шейб В, Фенольные смолы и материалы на их основе: Пер. с нем. Под ред. П. Г. Бабаевского. М: Химия, 1983. 267 с. Виржиа 3., Бжезинский Я. Аминопласты: Пер. с польск. Холодовой И. В. М.:Химия, 1972.344 с. Черный И. 3., Смехов Ф. М., Жердев Ю. В, Эпоксидные полимеры и композиции. М.: Химия, 1982. 214 с. Андрианов К. Ф., Хананашвили Л. М. Технология элементоорганических мономеров и полимеров. М.: Химия, [983. 416 с. Технология пластических масс / Под ред. акад. В. В. Коршака. Изд. 3-е. М.:Химия, 1985. 559 с. Седов Л. И, Михайлова 3. В. Ненасыщенные полиэфиры. М: Химия, 1977. 232 с. Пластики конструкционного назначения (реактопласты) / Под ред. Е. Б. Тростянской. М.: Химия, 1974. 304 с. Углеродные волокна и углекомпозиты: Пер. с англ. / Под ред. Э. Фитцсра. М.:Мир, 1988. 354 с.

Слайд 28: Стеклоткань, стекломаты и стеклорогожа

28 Стеклоткань, стекломаты и стеклорогожа

Слайд 29: Ровинг представляет собой жгут из нитей непрерывного стекловолокна. Ровинг различается плотностью - количеством нитей стекловолокна в жгуте. Ровинги имеют обозначение "tex": вес 1 км ровинга в граммах. Ровинг поставляется в бобинах, герметично упакованных в пленку. Ровинг используется для производства стеклотканей, стекломатов, а также непосредственно для изготовления стеклопластиковых изделий. При изготовлении изделий ровинг пропитывается связующим -

29 Ровинг представляет собой жгут из нитей непрерывного стекловолокна. Ровинг различается плотностью - количеством нитей стекловолокна в жгуте. Ровинги имеют обозначение "tex": вес 1 км ровинга в граммах. Ровинг поставляется в бобинах, герметично упакованных в пленку. Ровинг используется для производства стеклотканей, стекломатов, а также непосредственно для изготовления стеклопластиковых изделий. При изготовлении изделий ровинг пропитывается связующим -