Слайд 2: 5.1. Физические основы получения сварного соединения

Сварка - технологический процесс получения неразъемных соединений материалов посредством установления межатомных связей между свариваемыми частями при их нагреве и пластическом деформировании. Сваркой соединяют однородные и разнородные металлы и их сплавы, металлы с некоторыми неметаллическими материалами (керамикой, графитом, стеклом и др.), а также пластмассы. В 1882 г. Н.Н. Бенардос и в 1888 г. Н.Г. Славянов предложили первые практически пригодные способы сварки с использованием электрической дуги.

Слайд 3: 5.1. Физические основы получения сварного соединения

Для образования сварного соединения необходимо выполнить следующие условия: освободить свариваемые поверхности от загрязнений, оксидов и адсорбированных на них инородных атомов; энергетически активизировать поверхностные атомы, для облегчения их взаимодействие друг с другом; сблизить свариваемые поверхности на расстояние, сопоставимое с межатомным. Энергетическое во здействие на материал в зоне сварки может осуществляться различными способами. Энергия может вводится в виде теплоты, упругопластической деформации, электронного, ионного, электромагнитного и других видов воздействия.

Слайд 4: Способы сварки

Различают сварку плавлением и давлением. Сварка плавлением осуществляется местным сплавлением соединяемых частей без приложения давления (виды сварки: дуговая, плазменная, электронно-лучевая, лазерная, электрошлаковая, газовая и др.). Сварка давлением осуществляется за счет пластической деформации свариваемых частей при температуре ниже температуры плавления (виды сварки: холодная, контактная, ультразвуковая, диффузионная, трением, взрывом и др.).

Слайд 5: Свариваемость материала

Свариваемость - свойство металла или сочетания металлов образовывать сварные соединения, отвечающие всем требованиям конструкции и эксплуатации изделия. В зависимости от того, удовлетворяет ли сварное соединение предъявляемым требованиям, свариваемость может быть достаточной или недостаточной. Если при сварке однородных металлов и сплавов в месте соединения образуется структура, идентичная или близкая структуре соединяемых заготовок, то свариваемость оценивается как хорошая или удовлетворительная. При сварке разнородных материалов механические и физические свойства соединений могут существенно отличаться от свойств свариваемых материалов. При этом высока вероятность образования несплошностей в виде трещин и несплавлений. В этом случае свариваемость оценивается как ограниченная или плохая.

Слайд 6: 5.2. Дуговая сварка плавлением

Источником теплоты при дуговой сварке служит электрическая дуга, которая горит между электродом и заготовкой. Дуга - мощный стабильный электрический разряд в ионизированной атмосфере газов и паров металла. Ионизация дугового промежутка происходит во время зажигания дуги и непрерывно поддерживается в процессе ее горения. Температура электрической дуги зависит от материала электродов; при угольных электродах она составляет на катоде около 3200 °С, на аноде — около 3900 °С; при металлических электродах — соответственно 2400 и 2600 °С. В центре дуги, по ее оси, температура достигает 6000—7000 °С.

Слайд 7: 5.2. Дуговая сварка плавлением

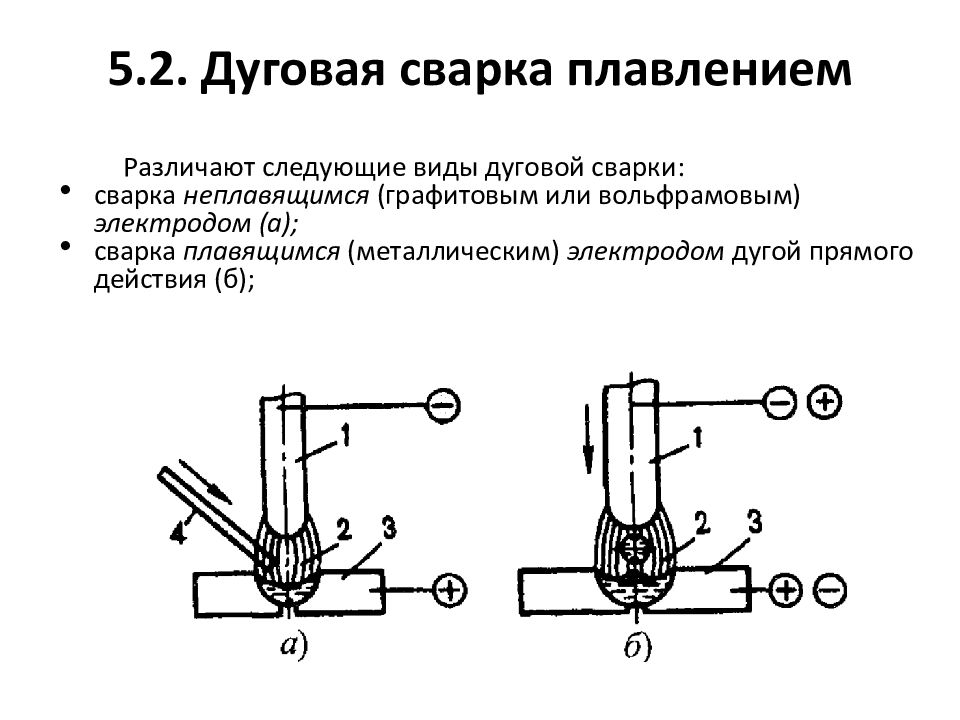

Различают следующие виды дуговой сварки: сварка неплавящимся (графитовым или вольфрамовым) электродом (а); сварка плавящимся (металлическим) электродом дугой прямого действия (б);

Слайд 8: 5.2. Дуговая сварка плавлением

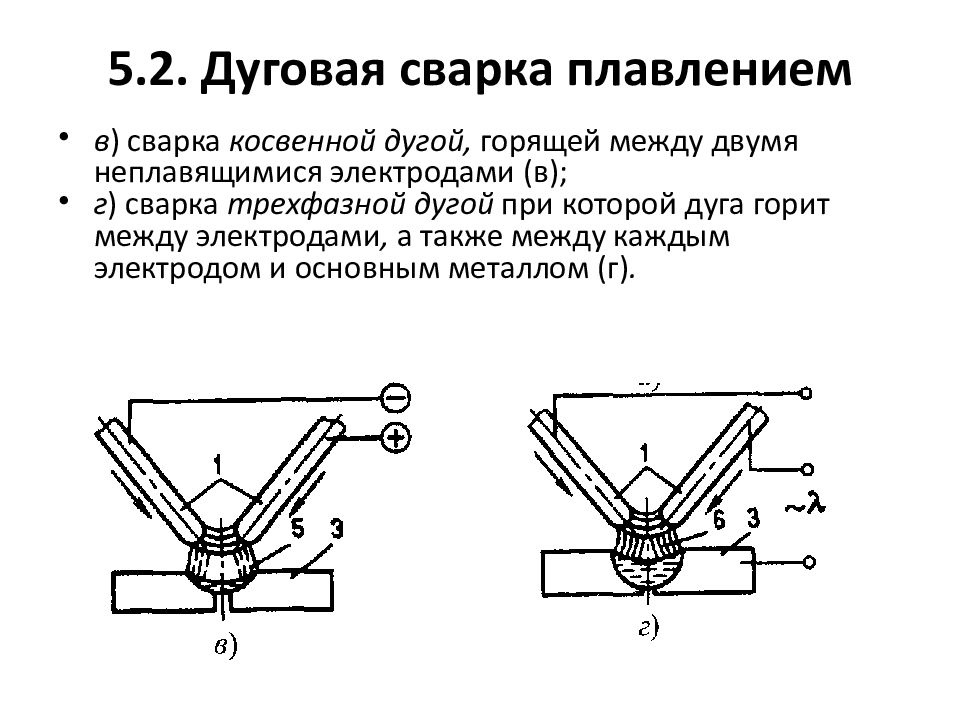

в ) сварка косвенной дугой, горящей между двумя неплавящимися электродами (в); г ) сварка трехфазной дугой при которой дуга горит между электродами, а также между каждым электродом и основным металлом (г).

Слайд 9: 5.2. Дуговая сварка плавлением

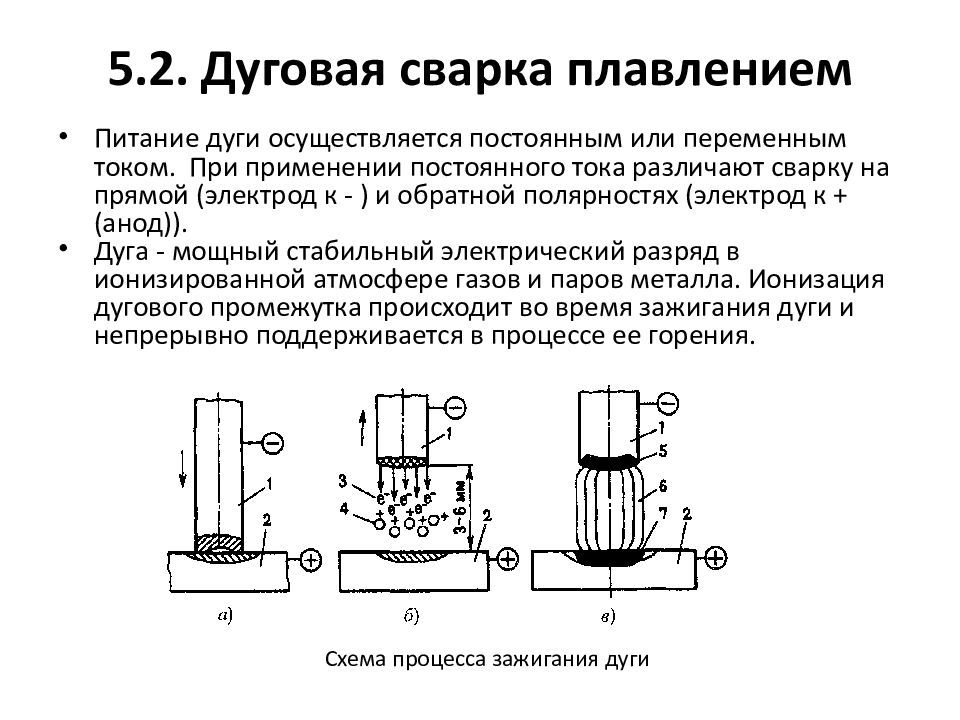

Питание дуги осуществляется постоянным или переменным током. При применении постоянного тока различают сварку на прямой (электрод к - ) и обратной полярностях (электрод к + (анод)). Дуга - мощный стабильный электрический разряд в ионизированной атмосфере газов и паров металла. Ионизация дугового промежутка происходит во время зажигания дуги и непрерывно поддерживается в процессе ее горения. Схема процесса зажигания дуги

Слайд 10: Для питания сварочной дуги применяют источники переменного (сварочные трансформаторы) или постоянного тока (сварочные выпрямители и генераторы)

Сварочные трансформаторы преобразуют сетевое напряжение (220 или 380 В) в пониженное (меньше 140 В), необходимое для сварки. Сварочные выпрямители содержат понижающий трансформатор с регулируемым магнитным рассеянием и выпрямительный блок, собранный по мостовой схеме с использованием кремниевых силовых вентилей. Эти выпрямители, так же как и трансформаторы, предназначены для ручной дуговой сварки электродами и механизированной сварки под флюсом. Наиболее совершенны инверторные выпрямители. Одним из их преимуществ является их малая масса - примерно в 10 раз меньше, чем выпрямителей других типов.

Слайд 11: 5.3. Ручная дуговая сварка

В процессе сварки металлическим покрытым электродом дуга 8 горит между стержнем электрода 7 и основным металлом 1. Стержень электрода плавится, и расплавленный металл каплями стекает в сварочную ванну 9. Вместе со стержнем плавится покрытие электрода 6 образуя защитную газовую атмосферу 5 вокруг дуги и жидкую шлаковую ванну 4 на поверхности расплавленного металла. По мере движения дуги сварочная ванна затвердевает и формируется сварной шов 3. Жидкий шлак после остывания образует твердую шлаковую корку 2.

Слайд 12: Сварочная проволока и электроды

Сварочную проволоку разделяют на три группы: низкоуглеродистую (Св-08А, Св-08ГС и др.), легированную (Св-18ХМА; Св-10Х5М и др.) и высоколегированную (Св-06Х19Н10M3T; Св-07Х25Н13 и др.). "Св" означает слово "сварочная", буквы и цифры - ее марочный состав. Электроды это проволочные стержни с нанесенными на них покрытиями. В состав покрытия электродов входят стабилизирующие, газообразующие, шлакообразующие, раскисляющие, легирующие и связующие составляющие. Электроды классифицируют по назначению и виду покрытия. По назначению стальные электроды подразделяют на пять классов: для сварки углеродистых и низколегир. конструкционных сталей с σ в ≤ 600 МПа, легированных конструкционных сталей с σ в > 600 МПа, легированных жаропрочных сталей, высоколегированных сталей с особыми свойствами и для наплавки поверхностных слоев с особыми свойствами. Электроды для сварки конструкционных сталей делят на типы: Э38, Э42,..., Э150. Цифры в обозначении типа электродов обозначают σ в наплавленного металла в 10 -1 МПа. В обозначение типов электродов для сварки жаропрочных и высоколегированных сталей и наплавочных входит марочный состав наплавленного металла (Э-09МХ, Э-10Х5МФ, Э-08Х20Н9Г2Б, Э-10Х20Н70Г2М2В, Э-120Х12Г2СФ, Э-350Х26Г2Р2СТ и др.).

Слайд 13: Режим сварки

Основным параметром режима ручной дуговой сварки является сварочный ток (А), который выбирают в зависимости от диаметра и типа металла электрода: I св = k d э где k - опытный коэффициент, равный 40... 60 для электродов со стержнем из низкоуглеродистой стали и 35... 40 для электродов со стержнем из высоко-легированной стали при выполнении сварки в нижнем положении, А/мм; d э - диаметр стержня электрода, мм. Диаметр электродов выбирают исходя из толщины стали δ при сварке стыковых швов и катета к при сварке угловых: δ(k), мм ……... 1 – 2 3 – 5 4 – 10 12 – 24 и более dэ, мм ……..… 2 – 3 3 – 4 4 – 5 5 – 6

Слайд 14

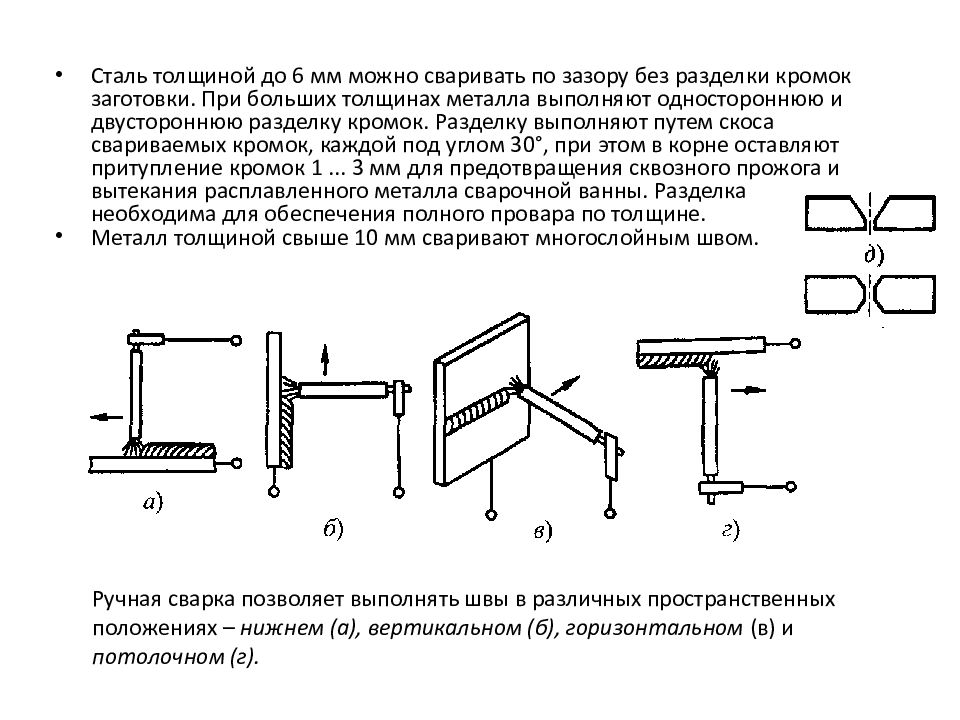

Сталь толщиной до 6 мм можно сваривать по зазору без разделки кромок заготовки. При больших толщинах металла выполняют одностороннюю и двустороннюю разделку кромок. Разделку выполняют путем скоса свариваемых кромок, каждой под углом 30°, при этом в корне оставляют притупление кромок 1... 3 мм для предотвращения сквозного прожога и вытекания расплавленного металла сварочной ванны. Разделка необходима для обеспечения полного провара по толщине. Металл толщиной свыше 10 мм сваривают многослойным швом. Ручная сварка позволяет выполнять швы в различных пространственных положениях – нижнем (а), вертикальном (б), горизонтальном (в) и потолочном (г).

Слайд 15

Напряжение дуги изменяется в пределах 16... 30 В, скорость сварки выбирает сварщик исходя из необходимости проплавления свариваемого сечения и заполнения разделки кромок наплавленным металлом (при расчетах принимают равной 5... 7 м/ч). Производительность процесса сварки (П св ) определяется сварочным током и коэффициентом наплавки (α н ) применяемого электрода: П св = α н I св, г/ч; α н = G н / I св t, г/(А·ч); где G н - масса наплавленного металла, г, полученного за время t, ч. У электродов для сварки конструкций из углеродистых и низколегированных сталей α н изменяется в пределах от 8 до 14 г/(А·ч).

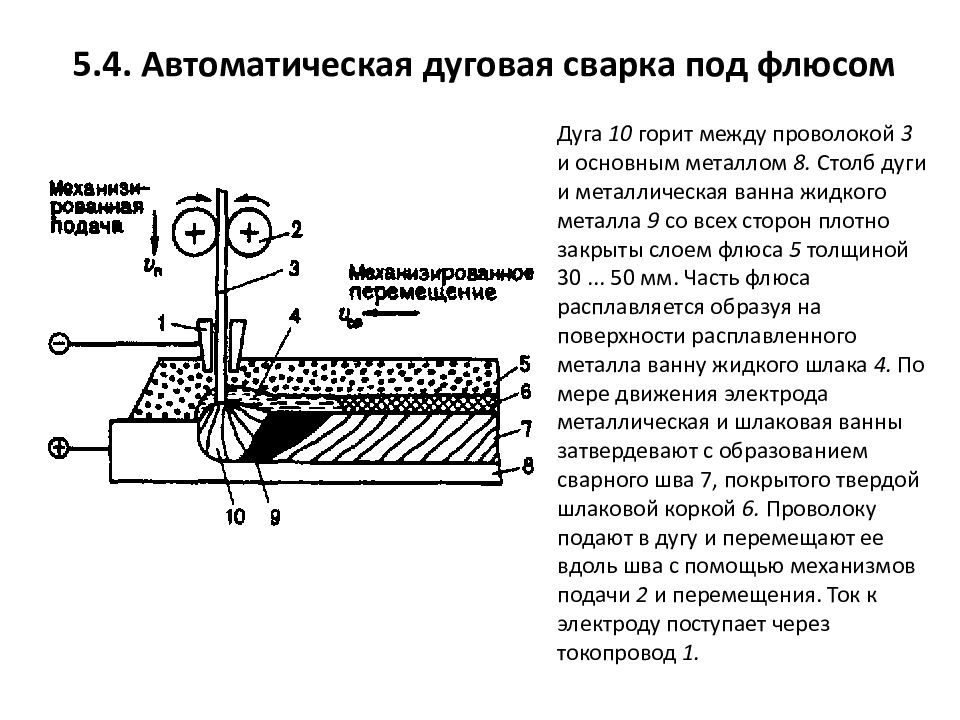

Слайд 16: 5.4. Автоматическая дуговая сварка под флюсом

Дуга 10 горит между проволокой 3 и основным металлом 8. Столб дуги и металлическая ванна жидкого металла 9 со всех сторон плотно закрыты слоем флюса 5 толщиной 30... 50 мм. Часть флюса расплавляется образуя на поверхности расплавленного металла ванну жидкого шлака 4. По мере движения электрода металлическая и шлаковая ванны затвердевают с образованием сварного шва 7, покрытого твердой шлаковой коркой 6. Проволоку подают в дугу и перемещают ее вдоль шва с помощью механизмов подачи 2 и перемещения. Ток к электроду поступает через токопровод 1.

Слайд 17

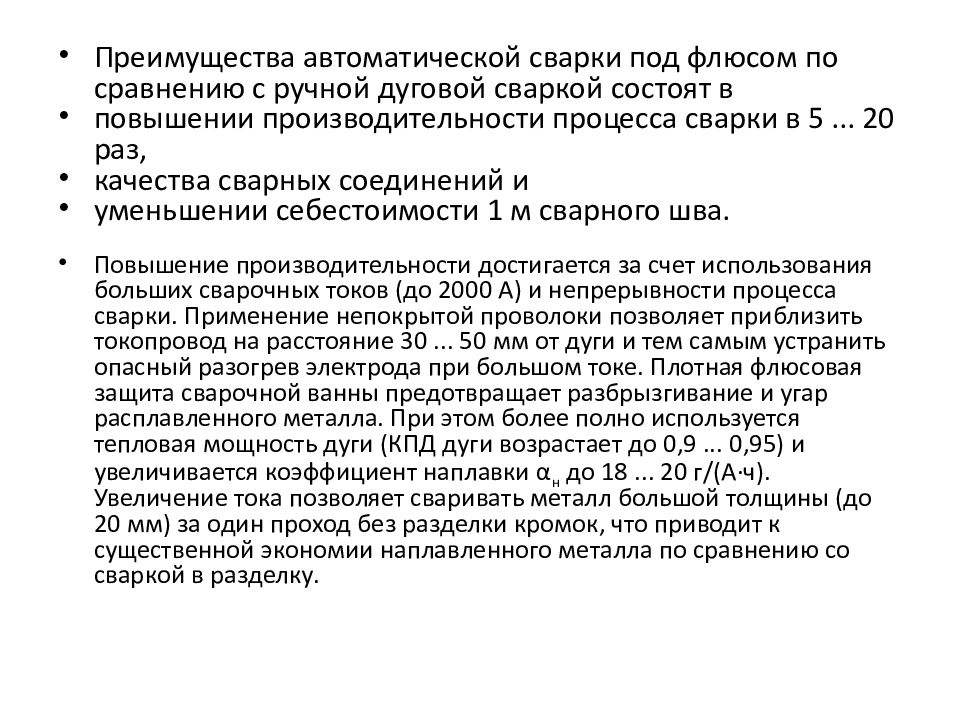

Преимущества автоматической сварки под флюсом по сравнению с ручной дуговой сваркой состоят в повышении производительности процесса сварки в 5... 20 раз, качества сварных соединений и уменьшении себестоимости 1 м сварного шва. Повышение производительности достигается за счет использования больших сварочных токов (до 2000 А) и непрерывности процесса сварки. Применение непокрытой проволоки позволяет приблизить токопровод на расстояние 30... 50 мм от дуги и тем самым устранить опасный разогрев электрода при большом токе. Плотная флюсовая защита сварочной ванны предотвращает разбрызгивание и угар расплавленного металла. При этом более полно используется тепловая мощность дуги (КПД дуги возрастает до 0,9... 0,95) и увеличивается коэффициент наплавки α н до 18... 20 г/(А·ч). Увеличение тока позволяет сваривать металл большой толщины (до 20 мм) за один проход без разделки кромок, что приводит к существенной экономии наплавленного металла по сравнению со сваркой в разделку.

Слайд 18: Флюсы

Назначение флюсов при сварке — изоляция сварочной ванны от атмосферного воздуха, защита наплавляемого металла от интенсивных окислительных процессов, стабильное горение сварочной дуги и получение сварного шва необходимого качества. Флюсы различают для сварки низкоуглеродистых и низколегированных сталей, легированных и высоколегированных сталей. Параметрами режима автоматической сварки под флюсом являются сварочный ток, напряжение дуги, скорость сварки и скорость подачи сварочной проволоки.

Слайд 19: Схема автоматической линии изготовления спиральношовных труб с применением автоматической дуговой сварки под флюсом

1 - рулон полосовой стали; 2 - летучий агрегат для обрезки и сварки, позволяющий наращивать полосу; 3 - парные дисковые ножницы для обрезки кромок под сварку; 4 - толкающие валики; 5 - штанга для ввода автоматов для сварки внутреннего шва трубы; 6 - формовочное устройство; 7 - автомат для сварки наружного шва; 8 - летучее устройство для резки непрерывной трубы на трубы мерной длины; 9 - спиральношовная труба

Слайд 20: 5.5. Дуговая сварка в защитных газах

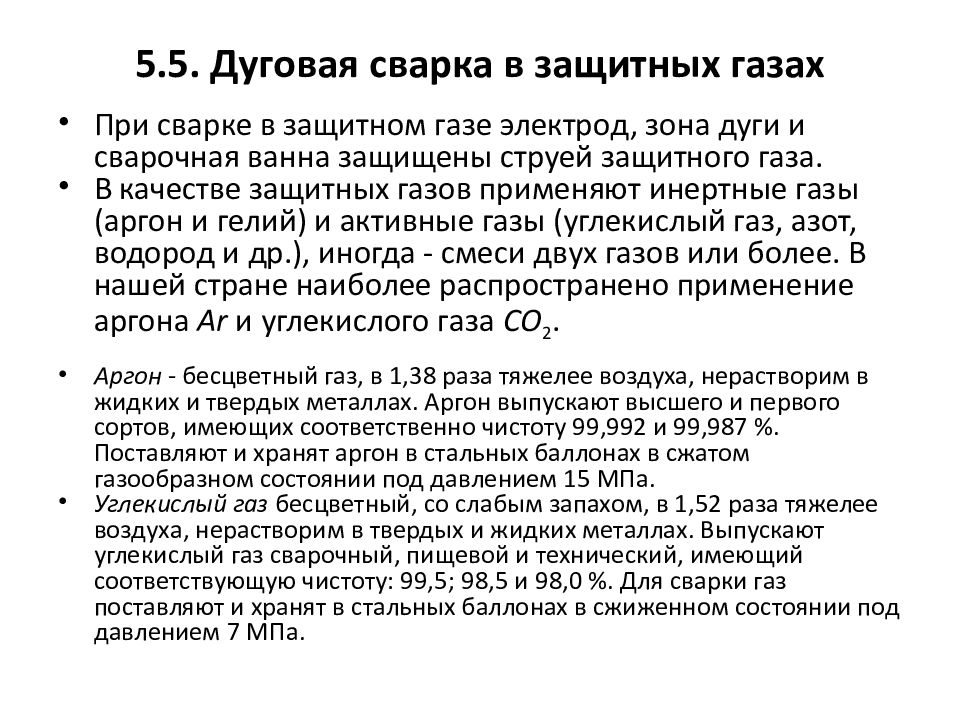

При сварке в защитном газе электрод, зона дуги и сварочная ванна защищены струей защитного газа. В качестве защитных газов применяют инертные газы (аргон и гелий) и активные газы (углекислый газ, азот, водород и др.), иногда - смеси двух газов или более. В нашей стране наиболее распространено применение аргона Аr и углекислого газа СO 2. Аргон - бесцветный газ, в 1,38 раза тяжелее воздуха, нерастворим в жидких и твердых металлах. Аргон выпускают высшего и первого сортов, имеющих соответственно чистоту 99,992 и 99,987 %. Поставляют и хранят аргон в стальных баллонах в сжатом газообразном состоянии под давлением 15 МПа. Углекислый газ бесцветный, со слабым запахом, в 1,52 раза тяжелее воздуха, нерастворим в твердых и жидких металлах. Выпускают углекислый газ сварочный, пищевой и технический, имеющий соответствующую чистоту: 99,5; 98,5 и 98,0 %. Для сварки газ поставляют и хранят в стальных баллонах в сжиженном состоянии под давлением 7 МПа.

Слайд 21: 5.5. Дуговая сварка в защитных газах

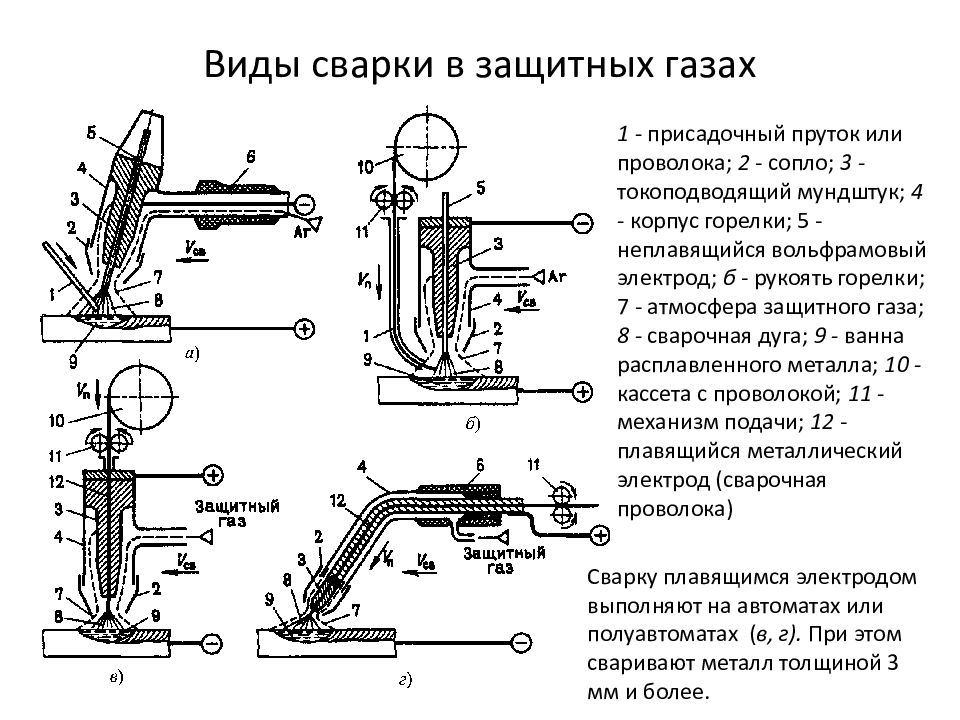

Аргонодуговую сварку можно выполнять неплавящимся и плавящимся электродами. Сварку неплавящимся вольфрамовым электродом (T пл = 3370 °С) применяют при соединении металла толщиной 0,8... 6 мм. Возможна сварка с расплавлением только основного металла (толщиной до 3 мм), а также с использованием присадочного материала (прутка или проволоки) для выпуклости шва или заполнения разделки кромок (толщина более 3 мм). Пруток подают в дугу и перемещают горелку вручную ( а). Для проволоки можно использовать механизм подачи ( б). Сварка может быть с механизированной подачей проволоки, выполняемой с помощью полуавтоматов (перемещение горелки вручную), или автоматической (с механизмом перемещения горелки и проволоки).

Слайд 22: Виды сварки в защитных газах

1 - присадочный пруток или проволока; 2 - сопло; 3 - токоподводящий мундштук; 4 - корпус горелки; 5 - неплавящийся вольфрамовый электрод; б - рукоять горелки; 7 - атмосфера защитного газа; 8 - сварочная дуга; 9 - ванна расплавленного металла; 10 - кассета с проволокой; 11 - механизм подачи; 12 - плавящийся металлический электрод (сварочная проволока) Сварку плавящимся электродом выполняют на автоматах или полуавтоматах ( в, г). При этом сваривают металл толщиной 3 мм и более.

Слайд 23

Области применения аргоно- и СО 2 дуговой сварки Аргонодуговой свариваются тонкостенные детали, узлы летательных аппаратов, элементы атомных установок, корпуса и трубопроводы химических аппаратов и т.п Аргонодуговую сварку применяют для соединения цветных (алюминия, магния, меди) и тугоплавких (титана, ниобия, ванадия, циркония) металлов и их сплавов, а также легированных и высоколегированных сталей. Сварку выполняют в любом пространственном положении. Сварку в углекислом газе выполняют только плавящимся электродом на повышенных плотностях постоянного тока обратной полярности. В углекислом газе сваривают конструкции из углеродистой и низколегированной сталей (газо- и нефтепроводы, корпуса судов и т.д.). Сварку выполняют в любом пространственном положении. Механизированной сваркой в среде С О 2 часто заменяют ручную дуговую сварку благодаря её высокой производительности и низкой стоимости.

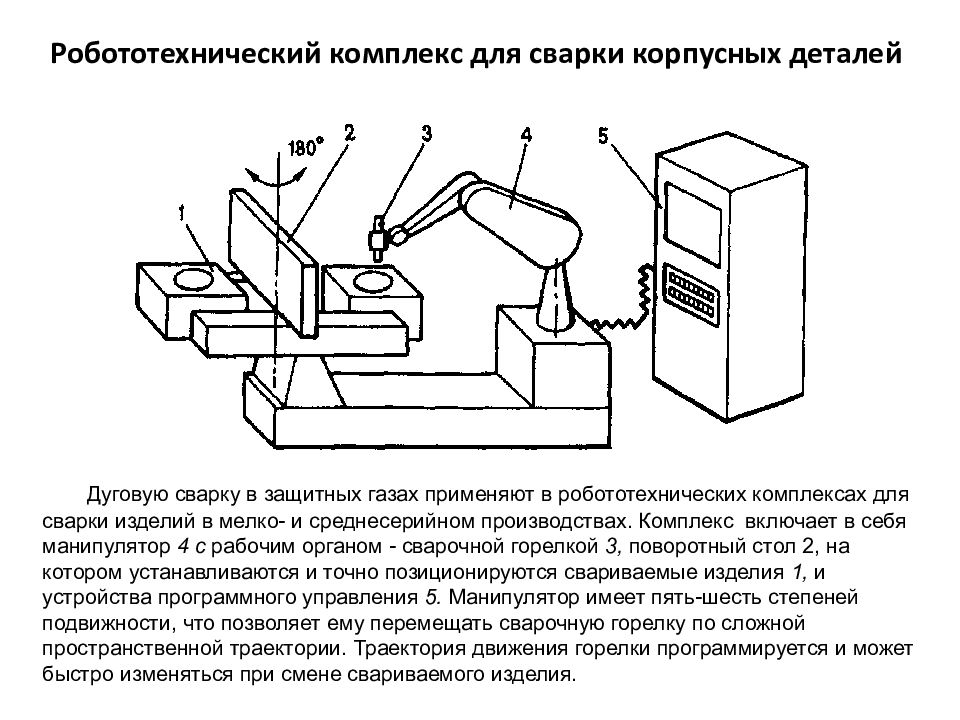

Слайд 24: Робототехнический комплекс для сварки корпусных деталей

Дуговую сварку в защитных газах применяют в робототехнических комплексах для сварки изделий в мелко- и среднесерийном производствах. Комплекс включает в себя манипулятор 4 с рабочим органом - сварочной горелкой 3, поворотный стол 2, на котором устанавливаются и точно позиционируются свариваемые изделия 1, и устройства программного управления 5. Манипулятор имеет пять-шесть степеней подвижности, что позволяет ему перемещать сварочную горелку по сложной пространственной траектории. Траектория движения горелки программируется и может быстро изменяться при смене свариваемого изделия.

Слайд 25

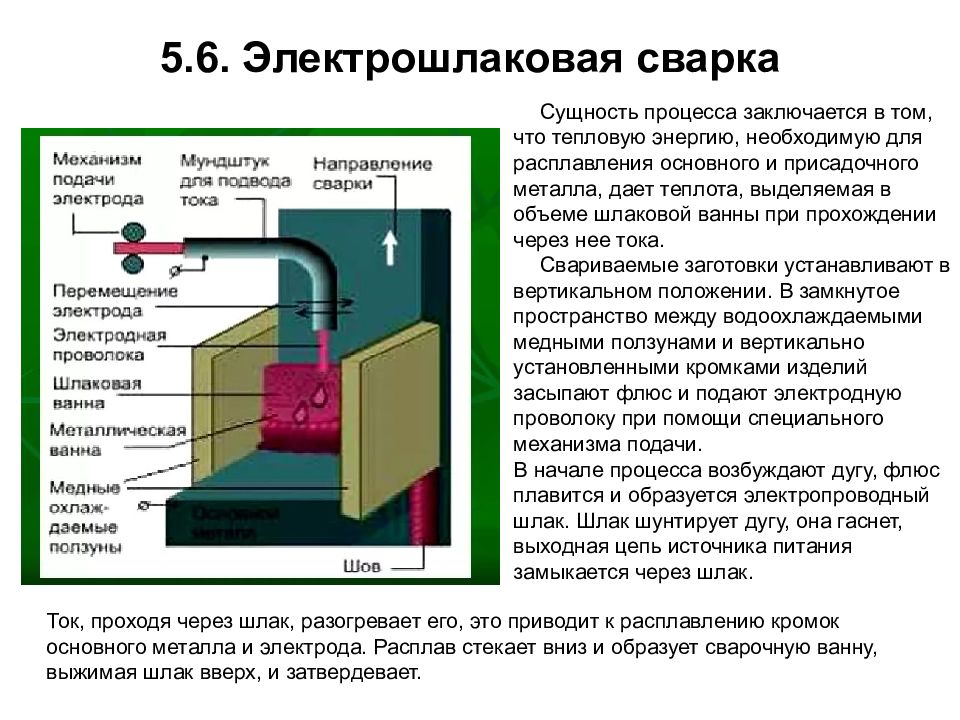

5.6. Электрошлаковая сварка Сущность процесса заключается в том, что тепловую энергию, необходимую для расплавления основного и присадочного металла, дает теплота, выделяемая в объеме шлаковой ванны при прохождении через нее тока. Свариваемые заготовки устанавливают в вертикальном положении. В замкнутое пространство между водоохлаждаемыми медными ползунами и вертикально установленными кромками изделий засыпают флюс и подают электродную проволоку при помощи специального механизма подачи. В начале процесса возбуждают дугу, флюс плавится и образуется электропроводный шлак. Шлак шунтирует дугу, она гаснет, выходная цепь источника питания замыкается через шлак. Ток, проходя через шлак, разогревает его, это приводит к расплавлению кромок основного металла и электрода. Расплав стекает вниз и образует сварочную ванну, выжимая шлак вверх, и затвердевает.

Слайд 26

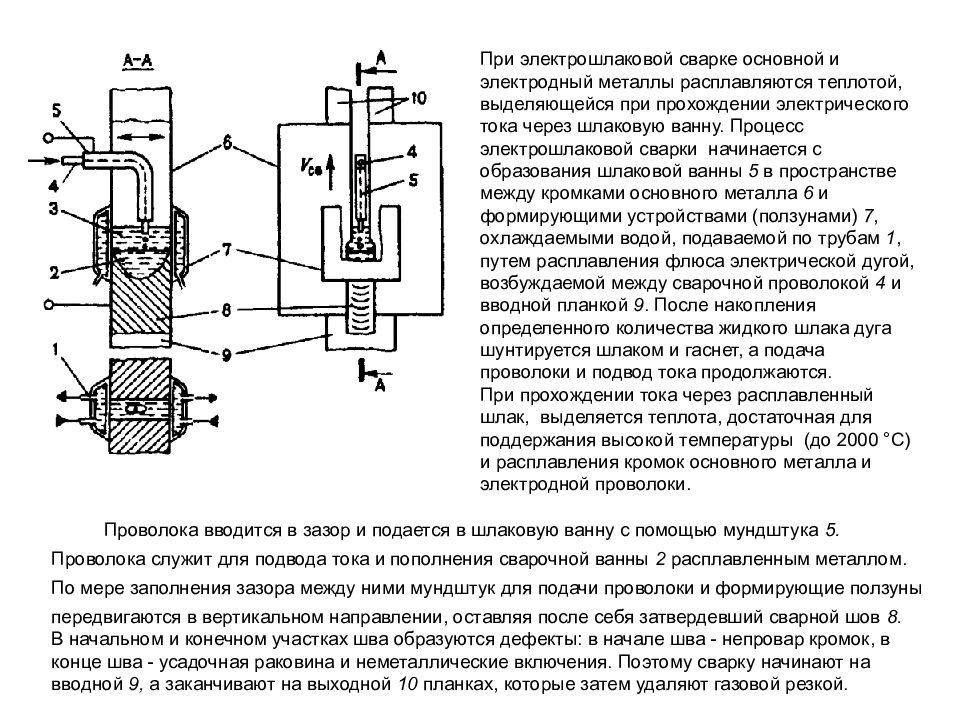

При электрошлаковой сварке основной и электродный металлы расплавляются теплотой, выделяющейся при прохождении электрического тока через шлаковую ванну. Процесс электрошлаковой сварки начинается с образования шлаковой ванны 5 в пространстве между кромками основного металла 6 и формирующими устройствами (ползунами) 7, охлаждаемыми водой, подаваемой по трубам 1, путем расплавления флюса электрической дугой, возбуждаемой между сварочной проволокой 4 и вводной планкой 9. После накопления определенного количества жидкого шлака дуга шунтируется шлаком и гаснет, а подача проволоки и подвод тока продолжаются. При прохождении тока через расплавленный шлак, выделяется теплота, достаточная для поддержания высокой температуры (до 2000 °С) и расплавления кромок основного металла и электродной проволоки. Проволока вводится в зазор и подается в шлаковую ванну с помощью мундштука 5. Проволока служит для подвода тока и пополнения сварочной ванны 2 расплавленным металлом. По мере заполнения зазора между ними мундштук для подачи проволоки и формирующие ползуны передвигаются в вертикальном направлении, оставляя после себя затвердевший сварной шов 8. В начальном и конечном участках шва образуются дефекты: в начале шва - непровар кромок, в конце шва - усадочная раковина и неметаллические включения. Поэтому сварку начинают на вводной 9, а заканчивают на выходной 10 планках, которые затем удаляют газовой резкой.

Слайд 27

Электрошлаковой сваркой можно соединять заготовки большой толщины. Детали толщиной до 150 мм можно сваривать одним электродом, совершающим поперечное колебание в зазоре для обеспечения равномерного разогрева шла ковой ванны по всей толщине. Металл тол щиной более 150 мм сваривают тремя проволоками, а иногда и большим числом проволок исходя из использования одного электрода на 45... 60 мм толщины металла. Специальные автоматы обеспечивают подачу электродных проволок и их поперечное перемещение в зазоре. Автоматы перемещаются непосредственно по свариваемому изделию (безрельсовые) или по рельсовой колонне, устанавливаемой параллельно свариваемым кромкам. Скорость движения регулируется автоматически в зависимости от скорости заполнения зазора расплавленным металлом. Для сварки используют проволоку диаметром 2... 3 мм. Сварочный ток составляет 750... 1000 А. В качестве источников питания применяют специальные трансформаторы для электрошлаковой сварки с жесткой внешней характеристикой. Электрошлаковая сварка имеет ряд преимуществ : повышенную производительность, лучшую макрост руктуру шва и меньшие затраты на выполнение 1 м сварочного шва. Повышение производительности объясняется непрерывностью процесса сварки, выполнением шва за один проход при любой толщине металла и увеличением сварочного тока в 1,5... 2 раза. Макроструктура шва улучшается в результате отсутствия многослойности и получения более однородного по строению однопроходного шва. Затраты снижаются вследствие повышения производительности, упрощения подготовки кромок заготовок, уменьшения сечения шва, а также расхода электроэнергии.

Слайд 28

Электрошлаковую сварку широко применяют в тяжелом машиностроении для изготовлени я ковано-сварных и литосварных конструкций, таких как станины и детали мощных прессов и станков, коленчатые валы судовых дизелей, роторы и валы гидротурбин, котлы высокого давления и т.п. Толщина свариваемого металла составляет 50... 2000 мм.

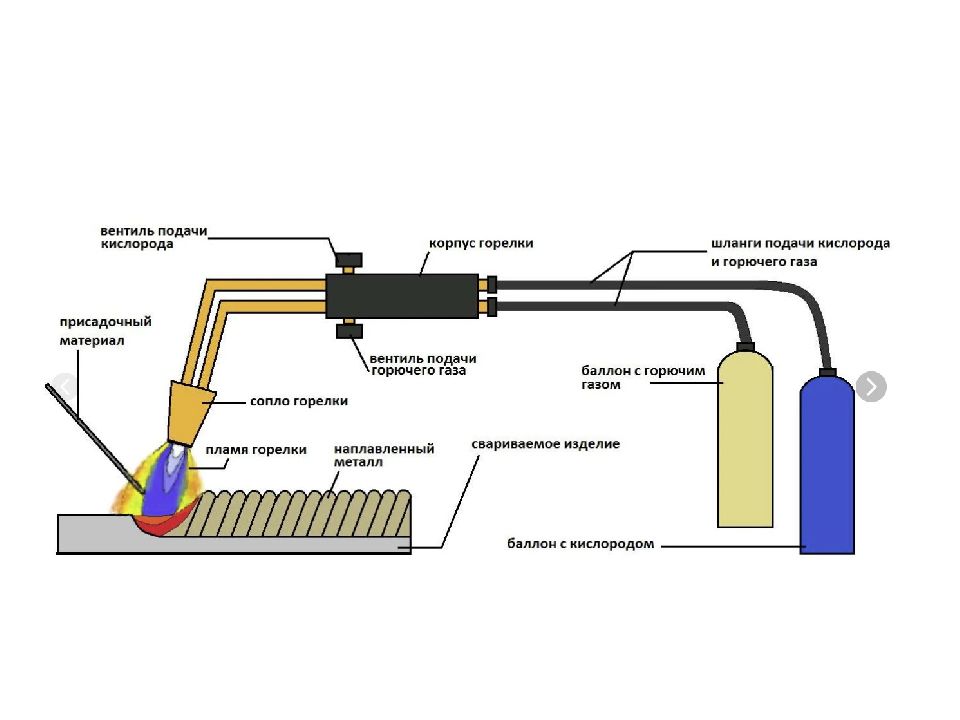

Слайд 30: 5.7. Газовая сварка и термическая резка

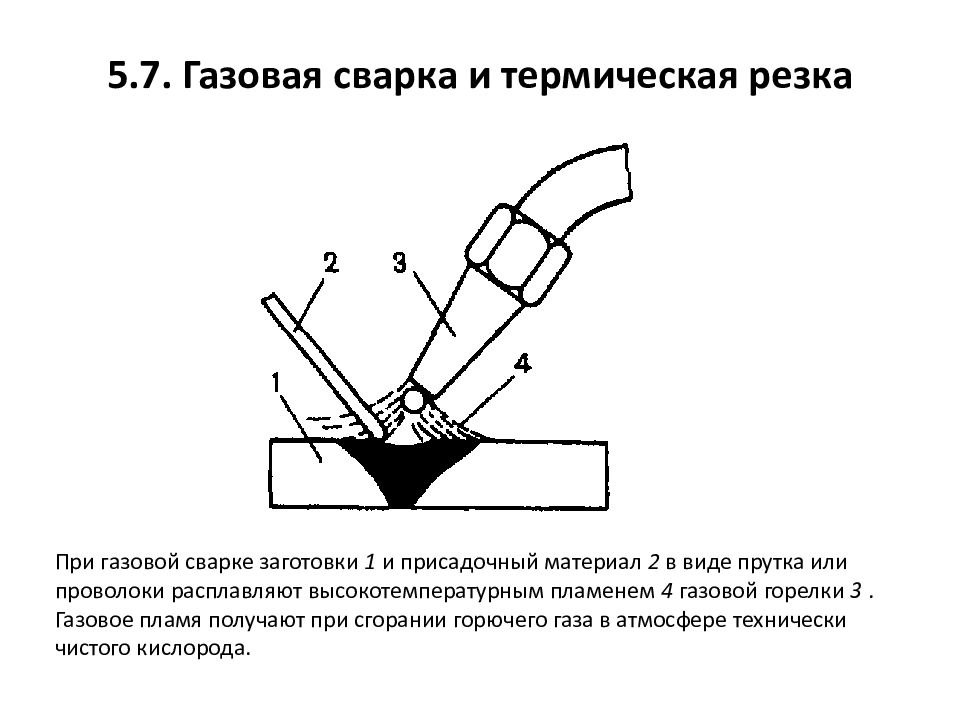

При газовой сварке заготовки 1 и присадочный материал 2 в виде прутка или проволоки расплавляют высокотемпературным пламенем 4 газовой горелки 3. Газовое пламя получают при сгорании горючего газа в атмосфере технически чистого кислорода.

Слайд 32

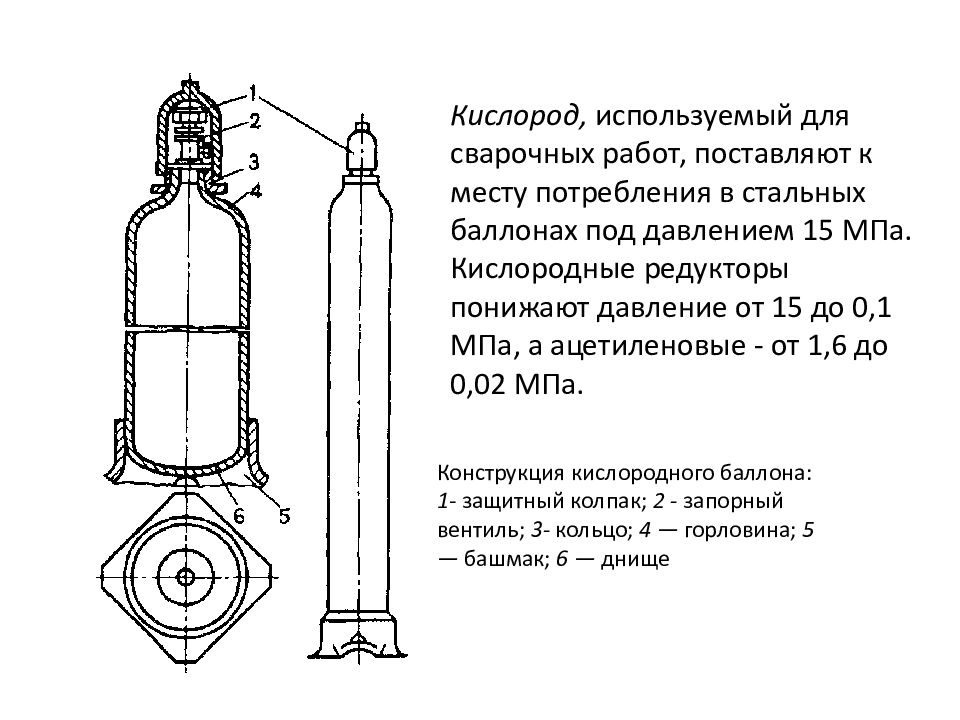

Кислород, используемый для сварочных работ, поставляют к месту потребления в стальных баллонах под давлением 15 МПа. Кислородные редукторы понижают давление от 15 до 0,1 МПа, а ацетиленовые - от 1,6 до 0,02 МПа. Конструкция кислородного баллона: 1 - защитный колпак; 2 - запорный вентиль; 3- кольцо; 4 — горловина; 5 — башмак; 6 — днище

Слайд 33

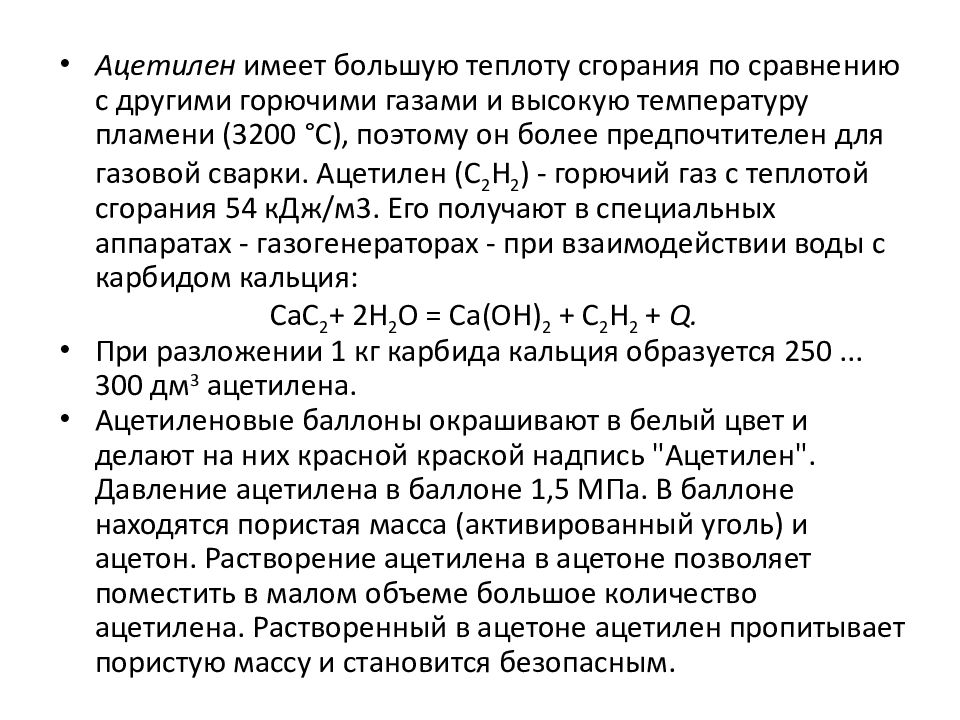

Ацетилен имеет большую теплоту сгорания по сравнению с другими горючими газами и высокую температуру пламени (3200 °С), поэтому он более предпочтителен для газовой сварки. Ацетилен (С 2 Н 2 ) - горючий газ с теплотой сгорания 54 кДж/м3. Его получают в специальных аппаратах - газогенераторах - при взаимодействии воды с карбидом кальция: СаС 2 + 2Н 2 О = Са(ОН) 2 + С 2 Н 2 + Q. При разложении 1 кг карбида кальция образуется 250... 300 дм 3 ацетилена. Ацетиленовые баллоны окрашивают в белый цвет и делают на них красной краской надпись "Ацетилен". Давление ацетилена в баллоне 1,5 МПа. В баллоне находятся пористая масса (активированный уголь) и ацетон. Растворение ацетилена в ацетоне позволяет поместить в малом объеме большое количество ацетилена. Растворенный в ацетоне ацетилен пропитывает пористую массу и становится безопасным.

Слайд 34

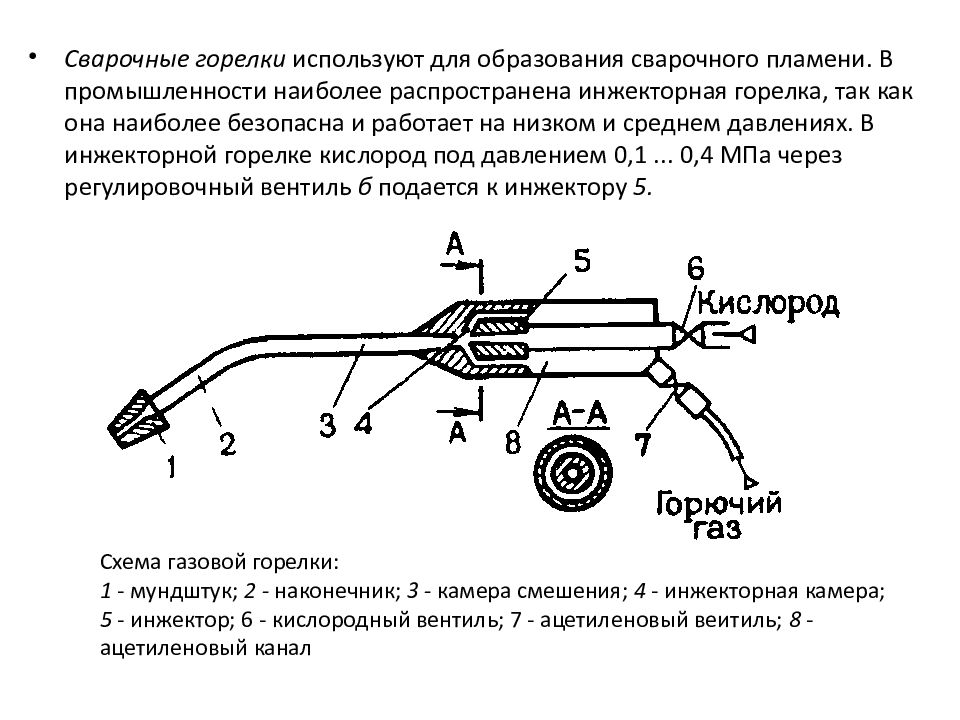

Схема газовой горелки: 1 - мундштук; 2 - наконечник; 3 - камера смешения; 4 - инжекторная камера; 5 - инжектор; 6 - кислородный вентиль; 7 - ацетиленовый веитиль; 8 - ацетиленовый канал Сварочные горелки используют для образования сварочного пламени. В промышленности наиболее распространена инжекторная горелка, так как она наиболее безопасна и работает на низком и среднем давлениях. В инжекторной горелке кислород под давлением 0,1... 0,4 МПа через регулировочный вентиль б подается к инжектору 5.

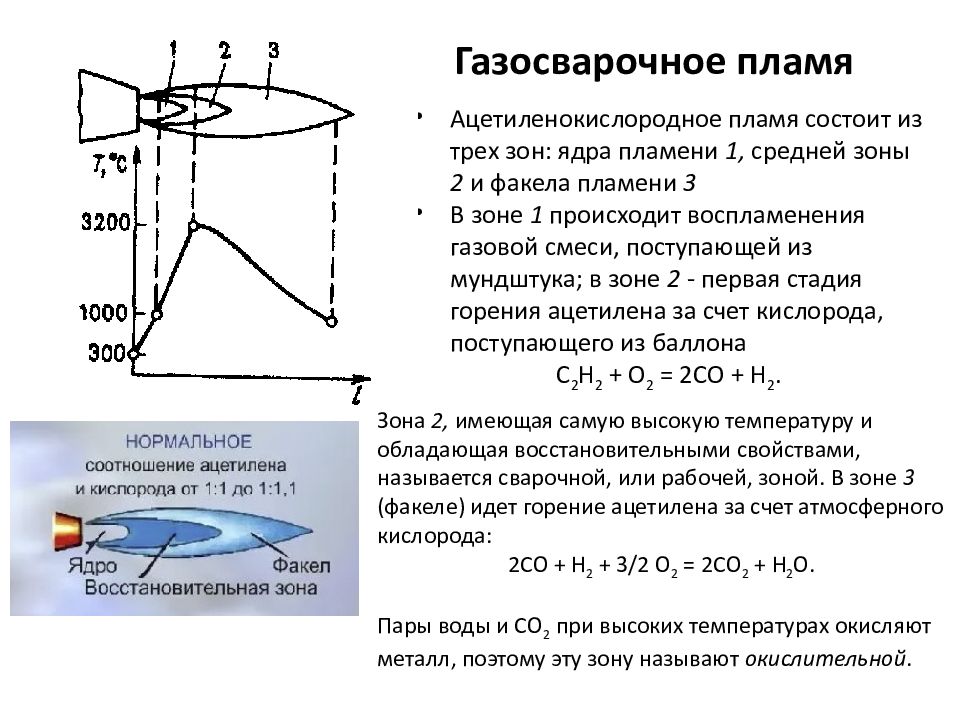

Слайд 35: Газосварочное пламя

Ацетиленокислородное пламя состоит из трех зон: ядра пламени 1, средней зоны 2 и факела пламени 3 В зоне 1 происходит воспламенения газовой смеси, поступающей из мундштука; в зоне 2 - первая стадия горения ацетилена за счет кислорода, поступающего из баллона С 2 Н 2 + О 2 = 2СО + Н 2. Зона 2, имеющая самую высокую температуру и обладающая восстановительными свойствами, называется сварочной, или рабочей, зоной. В зоне 3 (факеле) идет горение ацетилена за счет атмосферного кислорода: 2СО + Н 2 + 3/2 О 2 = 2СО 2 + Н 2 О. Пары воды и СО 2 при высоких температурах окисляют металл, поэтому эту зону называют окислительной.

Слайд 36: Области применения газовой сварки

При газовой сварке заготовки нагреваются более плавно, чем при дуговой; это и определяет основные области ее применения: для сварки металлов малой толщины (0,2... 3 мм); легкоплавких цветных металлов и сплавов; для металлов и сплавов, требующих постепенного нагрева и охлаждения, например инструментальных сталей, чугуна, латуней; для пайки и наплавочных работ; для подварки дефектов в чугунных и бронзовых отливках. При увеличении толщины металла производительность газовой сварки резко снижается, свариваемые изделия значительно деформируются.

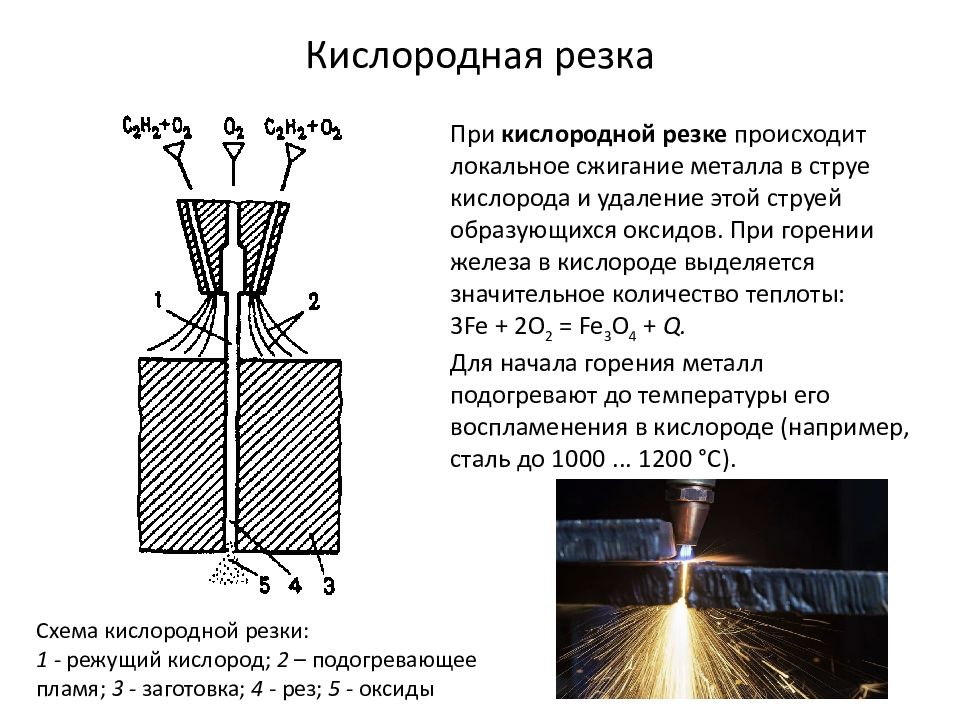

Слайд 37: Кислородная резка

При кислородной резке происходит локальное сжигание металла в струе кислорода и удаление этой струей образующихся оксидов. При горении железа в кислороде выделяется значительное количество теплоты: 3Fe + 2О 2 = Fe 3 О 4 + Q. Для начала горения металл подогревают до температуры его воспламенения в кислороде (например, сталь до 1000... 1200 °С). Схема кислородной резки: 1 - режущий кислород; 2 – подогревающее пламя; 3 - заготовка; 4 - рез; 5 - оксиды

Слайд 38: Кислородная резка

По характеру и направленности кислородной струи различают следующие способы резки. Разделительная резка - режущая струя направлена нормально к поверхности металла и прорезает его на всю толщину. Разделительной резкой раскраивают листовую сталь, разрезают профильный материал, вырезают косынки, круги, фланцы и т.п. Поверхностная резка - режущая струя направлена под очень малым углом к поверхности металла (почти параллельно ей) и обеспечивает грубую его строжку или обдирку. Ею удаляют поверхностные дефекты отливок. Обычной кислородной резкой разрезают металлы толщиной 5... 300 мм. При резке металла толщиной более 300 мм применяют специальные резаки.

Слайд 39

5.8. Пайка металлов и сплавов Пайкой называют процесс получен ия неразъемного соединения заготовок без их расплавления путем смачивания поверхностей жидким припоем с последующей его кристаллизацией. Образование соединения без расплавления основного металла обеспечивает при необходимости возможность распая соединения. По прочности паяные соединения уступают сварным. Паять можно углеродистые и легированные стали всех марок, твердые сплавы, цветные металлы, серые и ковкие чугуны. При пайке металлы соединяются в результате смачивания, растекания жидкого припоя по нагретым поверхностям и затв ердевания его после охлаждения. Прочность сцепления припоя с соединяемыми поверхностями зависит от физико-химических и диффузионных процессов, протекающих между припоем и основным металлом, и, как правило, определяется прочностными характеристиками припоя.

Слайд 40

Припой должен хорошо растворять основной металл, обладать смачивающей способностью, быть дешевым и недефицитным. Припои представляют собой сплавы цветных металлов сложного состава. Все припои по температуре плавления подразделяют на особолегкоплавкие (температура плавления < 145 °С), легкоплавкие (145... 450 °С), среднеплавкие (450... 1100 °С) и тугоплавкие (> 1050 °С). К особолегкоплавким и легкоплавким припоям относятся оловянно-свинцовые на основе висмута, индия, кадмия, цинка, олова, свинца. К среднеплавким и вы сокоплавким припоям относятся медные, медноцинковые, медно-никелевые, с благородными металлами (серебром, золотом, платиной). Припои изготовляют в виде прутков, проволок, листов, полос, спиралей, дисков, колец, зерен и др., укладываемых в место соединения.

Слайд 41

Наиболее распространена в промышленности пайка в печах, индукционная, погружением, газопламенная и паяльниками. При пайке в печах соединяемые заготовки нагревают в специальных печах: электросопротивления, с индукционным нагревом, газопламенных и газовых. При индукционной пайке паяемый участок нагревают в индукторе ТВЧ. Для предохранения от окисления изделие нагревают в вакууме или в защитной среде с применением флюсов. Пайку погружением выполняют в ваннах с расплавленными солями или при поями. Соляная смесь обычно состоит из 55 % КС1 и 45 % НС1. Температура ванны 700... 800 °С. При газопламенной пайке заготовки нагревают и припой расплавляют газосварочными, плазменными горелками и паяльными лампами. Плазменной горелкой, обеспечивающей более высокую температуру нагрева, паяют тугоплавкие металлы - вольфрам, тантал, молибден, ниобий и т.п. При пайке паяльниками в основном пользуются легкоплавкими припоями с температурой плавления ниже 300... 350 °С.

Слайд 42

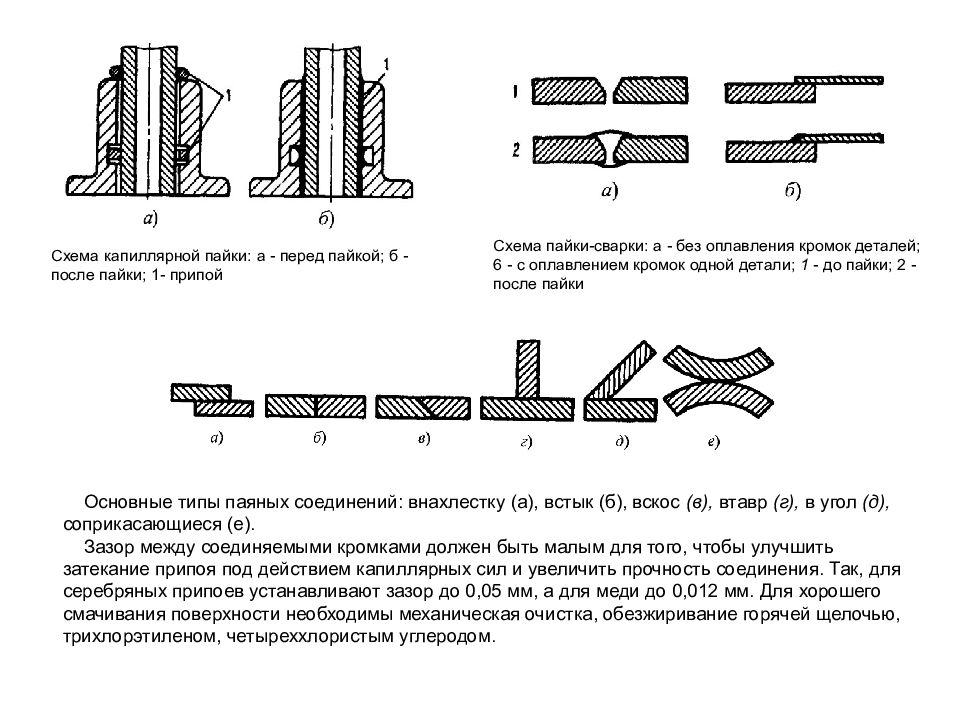

Основные типы паяных соединений: внахлестку (а), встык (б), вскос (в), втавр (г), в угол (д), соприкасающиеся (е). Зазор между соединяемыми кромками должен быть малым для того, чтобы улучшить затекание припоя под действием капиллярных сил и уве личить прочность соединения. Так, для серебряных припоев устанавливают зазор до 0,05 мм, а для меди до 0,012 мм. Для хорошего смачивания поверхности необходимы механическая очистка, обезжиривание горячей щелочью, трихлорэтиленом, четыреххлористым углеродом. Схема капиллярной пайки: а - перед пайкой; б - после пайки; 1- припой Схема пайки-сварки: а - без оплавления кромок деталей; 6 - с опл авлением кромок одной детали; 1 - до пайки; 2 - после пайки