Первый слайд презентации: Технологические процессы в машиностроении

Доцент кафедры Технология машиностроения Рожнятовский Александр Владимирович

Слайд 2

Глава 1. Основные этапы и методы получения изделий машиностроительного производства. Производственная терминология 1.1. Технологические возможности основных методов получения заготовок а – профили общего назначения: квадрат, круг, полоса, уголок, швеллер, двутавр; б – профили специального назначения: рельсы, профили для судо-, авто-, тракторостроения и т.п. Специальные виды проката: в – вагонные колеса; г – периодический прокат; д – гнутые профили

Слайд 3: 1.2. Термины и определения

Изделие – это предмет или набор предметов, подлежащих изготовлению на данном предприятии. Сборочная единица − изделие, составные части которого подлежат соединению между собой сборочными операциями. Деталь − изделие, изготовленное из материала одной марки без применения сборочных операций или с использованием местных соединительных операций (сварка, пайка, склеивание и т. п.). Машина – устройство, выполняющее преобразования энергии, материалов, информации с целью облегчения и увеличения производительности труда человека. Узел – часть машины, установки и т. п., состоящая из нескольких простых деталей, имеющих общее функциональное назначение (подшипник качения, дверной замок). Агрегат – укрупненный унифицированный элемент машины, обладающий полной взаимозаменяемостью и выполняющий определенные функции (в автомобиле это двигатель, коробка передач, редуктор).

Слайд 4: Характеристики машиностроительных производств

Машиностроительным производством называется производство с преимущественным применением методов технологии машиностроения при выпуске изделия. Вид производства - классификационная категория производства, выделяемая по признаку применяемого метода изготовления изделия. Видами производства являются литейное, штамповочное, сварочное, механическое и т.д. Тип производства - классификационная категория производства, выделяемая по признакам широты номенклатуры, регулярности, стабильности и объема выпуска продукции. В машиностроении различают следующие типы производств: единичное, серийное (мелкосерийное, среднесерийное, крупносерийное), массовое.

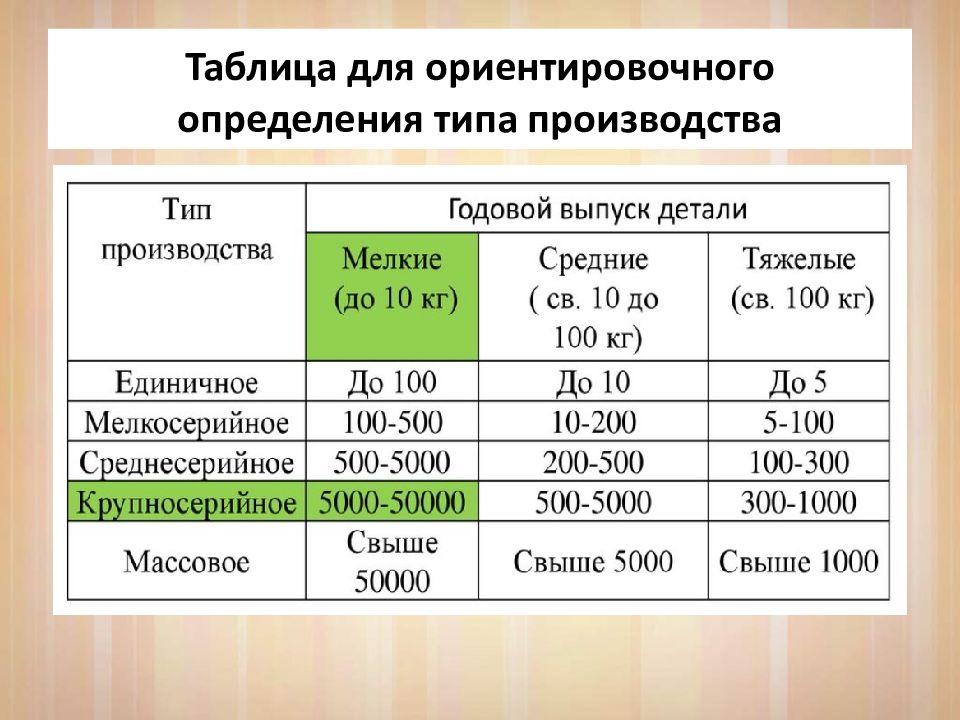

Слайд 5: Типы производства

В массовом производстве производится постоянный выпуск деталей (изделий) одного наименования, типоразмера и исполнения. Для выполнения операций технологического процесса используют специальные станки, копировальные, агрегатные, многошпиндельные автоматы и полуавтоматы, автоматические линии. Оборудование располагается по потоку, в последовательности выполнения технологических операций. Рабочие специализируются на выполнении определенной операции. Себестоимость изделий значительно ниже, чем единичном и серийном производстве. В серийном производстве выпуск деталей, изделий осуществляется периодически повторяющимися партиями. Периодом запуска партии в производство может быть декада, месяц, квартал, полугодие, год. Здесь используются специализированные станки: многорезцовые, револьверные, станки с ЧПУ, «обрабатывающие центры». Единичное производство характеризуется изготовлением в единичных количествах изделий широкой номенклатуры, не повторяющихся или повторяющихся через определенный промежуток времени, на рабочих местах, не имеющих определенной специализации. Квалификация рабочих - высокая. Также высокая себестоимость изделия.

Слайд 7: 1.2. Термины и определения

Производственный процесс − совокупность всех действий людей и орудий, необходимых на данном производстве для изготовления или ремонта выпускаемых изделий. При осуществлении этого процесса материалы и полуфабрикаты превращаются в готовую продукцию, соответствующую своему служебному назначению. Технологический процесс − часть производственного процесса, содержащая целенаправленные действия по изменению состояния предметов труда. При осуществлении технологического процесса происходит последовательное изменение формы, размеров, свойств материала или полуфабриката в целях получения изделия, соответствующего заданным техническим требованиям. Технологическая операция − законченная часть технологического процесса, выполняемая на одном рабочем месте и охватывающая все последовательные действия рабочего и оборудования по изготовлению заготовки или ее обработке.

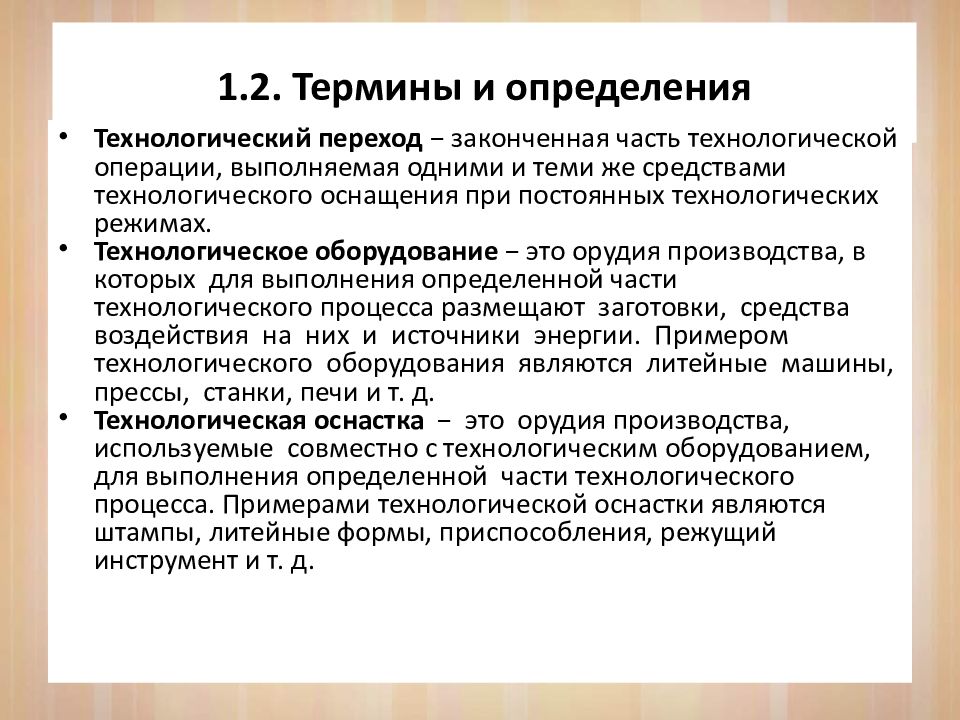

Слайд 8: 1.2. Термины и определения

Технологический переход − законченная часть технологической операции, выполняемая одними и теми же средствами технологического оснащения при постоянных технологических режимах. Технологическое оборудование − это орудия производства, в которых для выполнения определенной части технологического процесса размещают заготовки, средства воздействия на них и источники энергии. Примером технологического оборудования являются литейные машины, прессы, станки, печи и т. д. Технологическая оснастка − это орудия производства, используемые совместно с технологическим оборудованием, для выполнения определенной части технологического процесса. Примерами технологической оснастки являются штампы, литейные формы, приспособления, режущий инструмент и т. д.

Слайд 9: 1.3. Основные виды, качество и технологичность заготовок

Профили − заготовки постоянного или периодического сечения, изготавливаемые в условиях металлургического производства. Штучные заготовки − заготовки, получаемые обработкой давлением, методами порошковой металлургии, литьем и сваркой. Комбинированные заготовки − сложные изделия, получаемые соединением (в частности, сваркой) отдельных литых, штампованных, кованых элементов. Комбинированные заготовки классифицируют в соответствии с методом получения исходных элементов и называют листосварными, штампованными, литосварными и др. Заготовки характеризуются конфигурацией и размерами, точностью получаемых размеров, структурой металла, состоянием поверхности и т. д.

Слайд 10

Припуск на механическую обработку − слой металла, удаляемый с поверхности заготовки с целью получения требуемых по чертежу формы и размеров детали. Размер припуска влияет на себестоимость изготовления детали. Припуск выбирают по стандартам и справочникам. Напуск − это объем металла на поверхности заготовки (сверх припуска), предназначенный для упрощения конфигурации заготовки и облегчения условий ее получения.

Слайд 11

Под качеством промышленной продукции понимают степень соответствия присущих характеристик запросам потребителей (в соответствии с ГОСТами). Качество заготовок в большинстве случаев оценивают точностью формы, размеров, взаимного расположения поверхностей, а также физико-механическими свойствами и качеством поверхностного слоя. Под точностью заготовки понимают ее соответствие требованиям чертежа и технических условий на ее изготовление. Отклонение реальной заготовки от требования чертежа (эталона) называют погрешностью. Под технологичностью конструкции изделия понимают совокупность свойств конструкции, определяющих ее пригодность к достижению оптимальных затрат при производстве, эксплуатации и ремонте для заданных показателей качества, объема выпуска и условий выполнения работы.

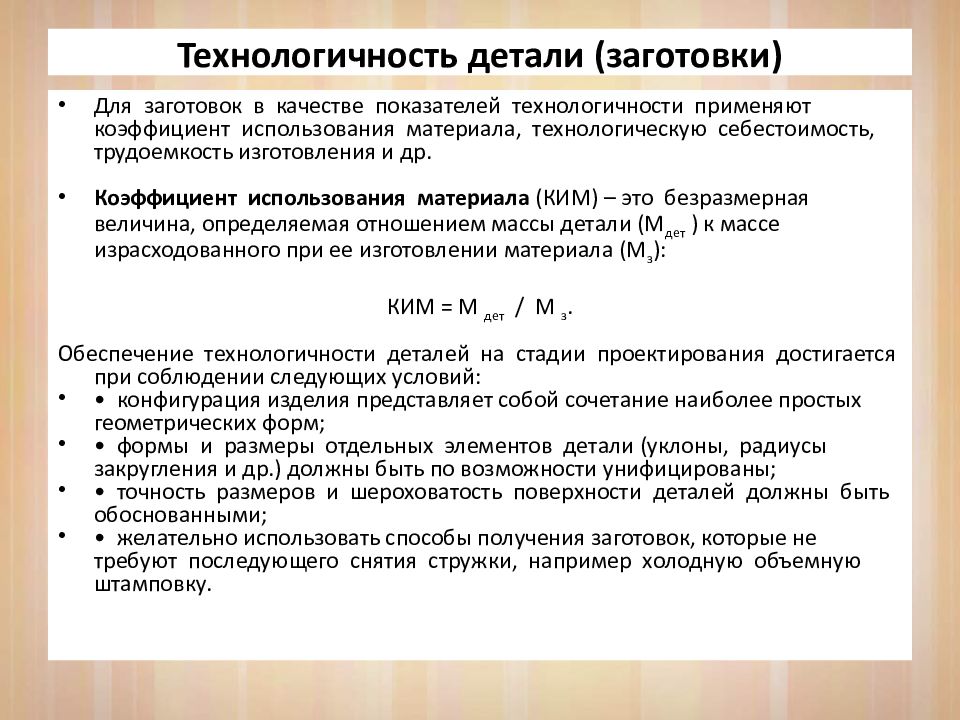

Слайд 12: Технологичность детали (заготовки)

Для заготовок в качестве показателей технологичности применяют коэффициент использования материала, технологическую себестоимость, трудоемкость изготовления и др. Коэффициент использования материала (КИМ) – это безразмерная величина, определяемая отношением массы детали (М дет ) к массе израсходованного при ее изготовлении материала (М з ): КИМ = М дет / М з. Обеспечение технологичности деталей на стадии проектирования достигается при соблюдении следующих условий: • конфигурация изделия представляет собой сочетание наиболее простых геометрических форм; • формы и размеры отдельных элементов детали (уклоны, радиусы закругления и др.) должны быть по возможности унифицированы; • точность размеров и шероховатость поверхности деталей должны быть обоснованными; • желательно использовать способы получения заготовок, которые не требуют последующего снятия стружки, например холодную объемную штамповку.