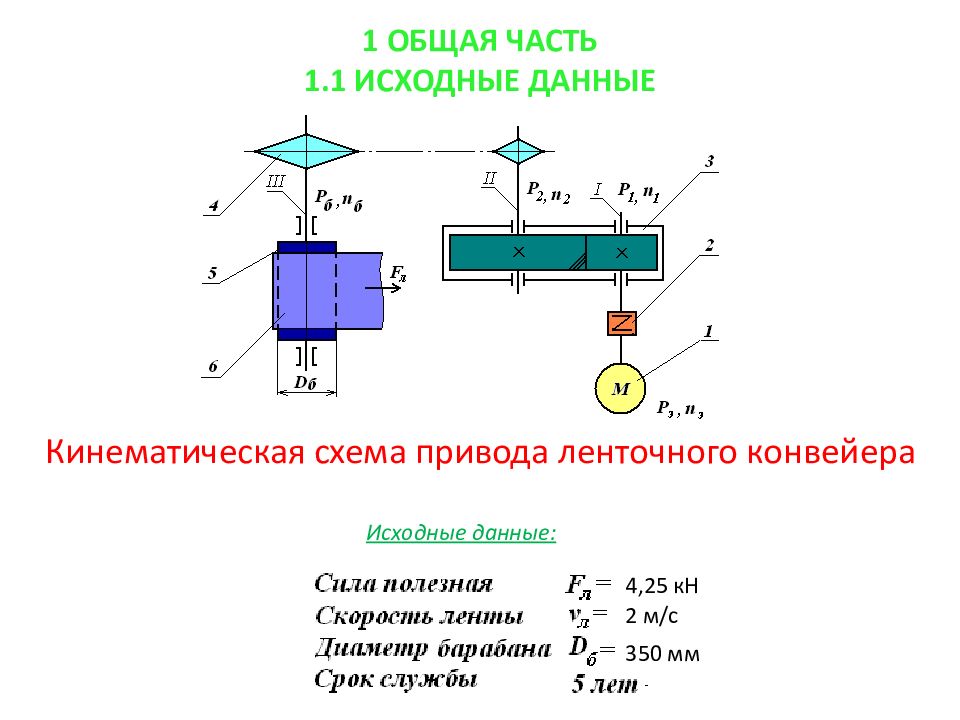

Слайд 2: 1 ОБЩАЯ ЧАСТЬ 1.1 Исходные данные

Кинематическая схема привода ленточного конвейера Исходные данные: 4,25 кН 2 м / с 350 мм

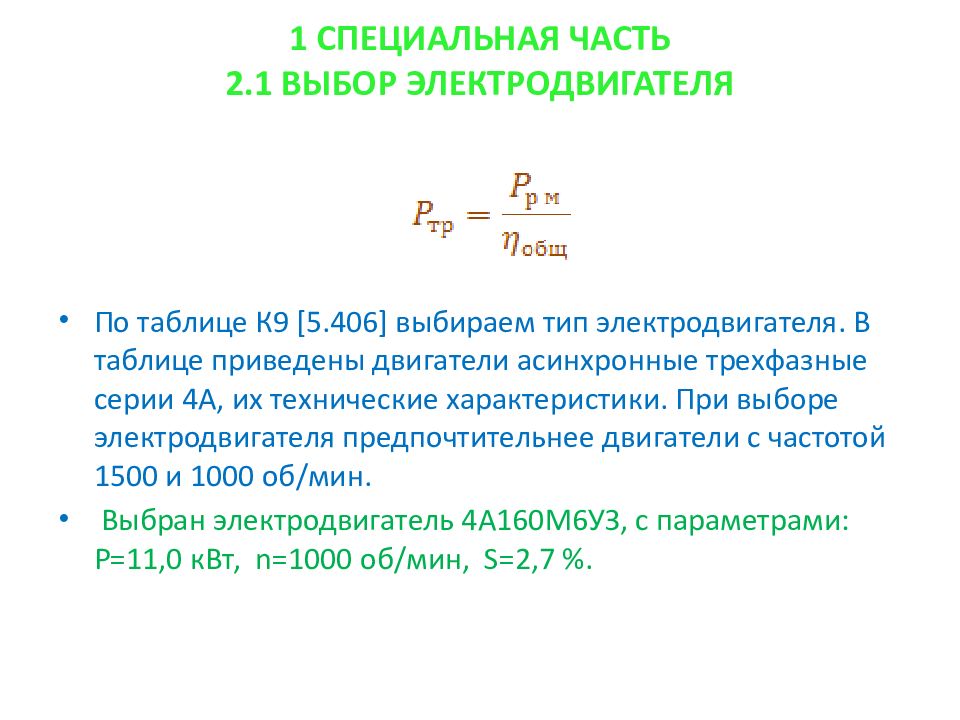

Слайд 3: 1 Специальная часть 2.1 Выбор электродвигателя

По таблице К9 [5.406] выбираем тип электродвигателя. В таблице приведены двигатели асинхронные трехфазные серии 4А, их технические характеристики. При выборе электродвигателя предпочтительнее двигатели с частотой 1500 и 1000 об/мин. Выбран электродвигатель 4А160М6УЗ, с параметрами: P=11,0 кВт, n=1000 об / мин, S=2,7 %.

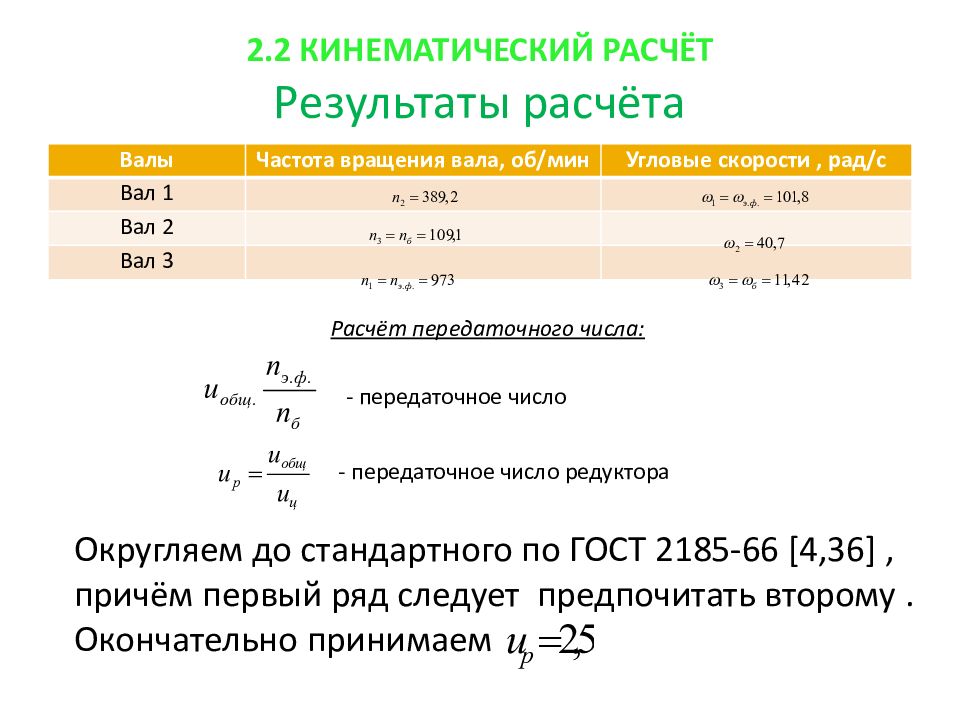

Валы Частота вращения вала, об / мин Угловые скорости, рад /c Вал 1 Вал 2 Вал 3 Расчёт передаточного числа: - передаточное число - передаточное число редуктора Округляем до стандартного по ГОСТ 2185-66 [4,36], причём первый ряд следует предпочитать второму. Окончательно принимаем

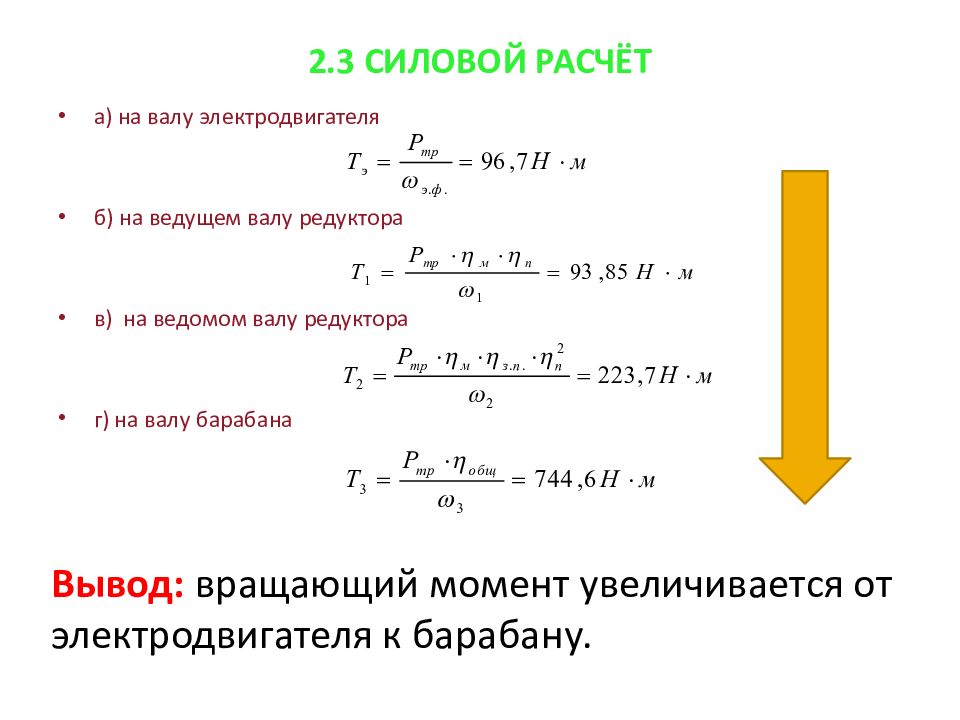

Слайд 5: 2.3 Силовой расчёт

а) на валу электродвигателя б) на ведущем валу редуктора в) на ведомом валу редуктора г) на валу барабана Вывод: вращающий момент увеличивается от электродвигателя к барабану.

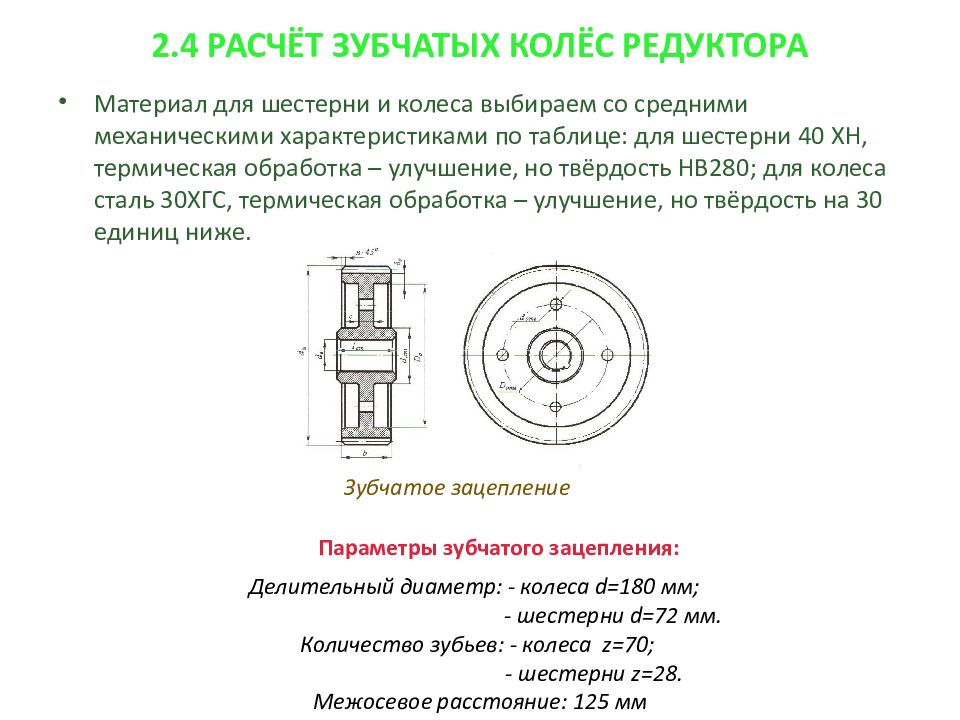

Слайд 6: 2.4 Расчёт зубчатых колёс редуктора

Материал для шестерни и колеса выбираем со средними механическими характеристиками по таблице: для шестерни 40 ХН, термическая обработка – улучшение, но твёрдость HB280 ; для колеса сталь 30ХГС, термическая обработка – улучшение, но твёрдость на 30 единиц ниже. Зубчатое зацепление Параметры зубчатого зацепления: Делительный диаметр: - колеса d=180 мм; - шестерни d=72 мм. Количество зубьев: - колеса z=70; - шестерни z=28. Межосевое расстояние: 125 мм

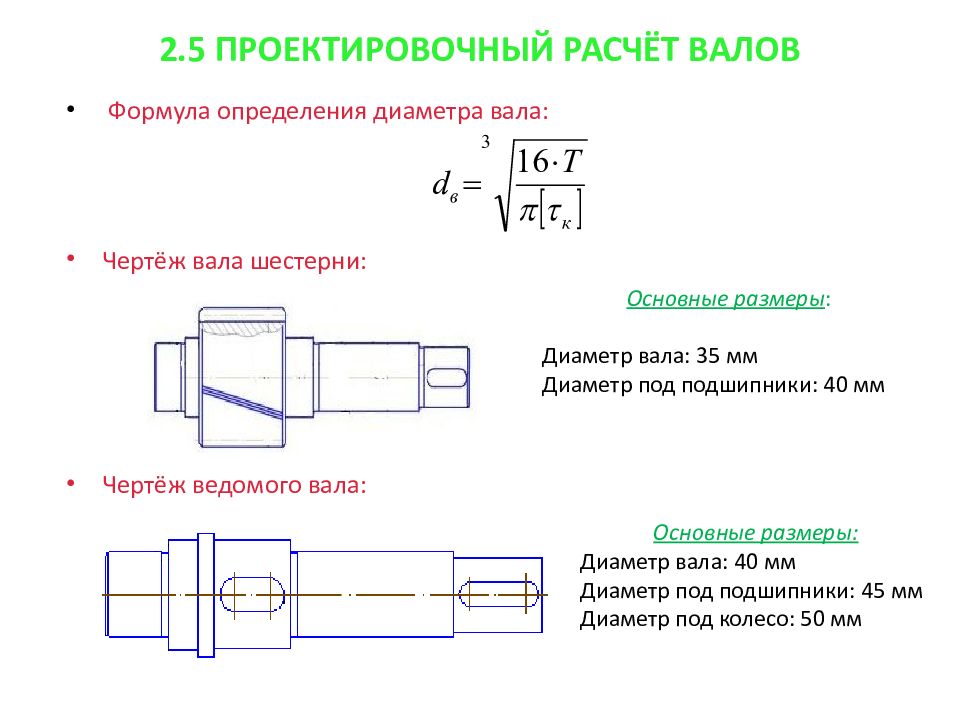

Слайд 7: 2.5 Проектировочный расчёт валов

Формула определения диаметра вала: Чертёж вала шестерни: Чертёж ведомого вала: Основные размеры : Диаметр вала: 35 мм Диаметр под подшипники: 40 мм Основные размеры: Диаметр вала: 40 мм Диаметр под подшипники: 45 мм Диаметр под колесо: 50 мм

Слайд 8: 2.6 Конструктивные размеры зубчатых колёс

Чертёж вала-шестерни: Чертёж зубчатого колеса: Основные размеры: Делительный диаметр: 180 мм Ширина колеса: 60 мм Модуль: 2,5 мм Число зубьев: 70 Угол наклона зубьев: 10° Диаметр ступицы: 80 мм Диаметр отверстий: 18 мм Материал колеса: Сталь 30ХГС Основные размеры: Делительный диаметр: 72 мм Материал шестерни: Сталь 40ХН Число зубьев: 28

Слайд 9: 2.7 Конструктивные размеры корпуса редуктора

Основные размеры корпуса редуктора: Толщина стенки корпуса: 8 мм Толщина стенки крышки: 8 мм Толщины верхнего пояса корпуса: 12 мм Толщина нижнего пояса крышки: 12 мм Толщина нижнего пояса корпуса: 18 мм Толщина рёбер корпуса: 8 мм

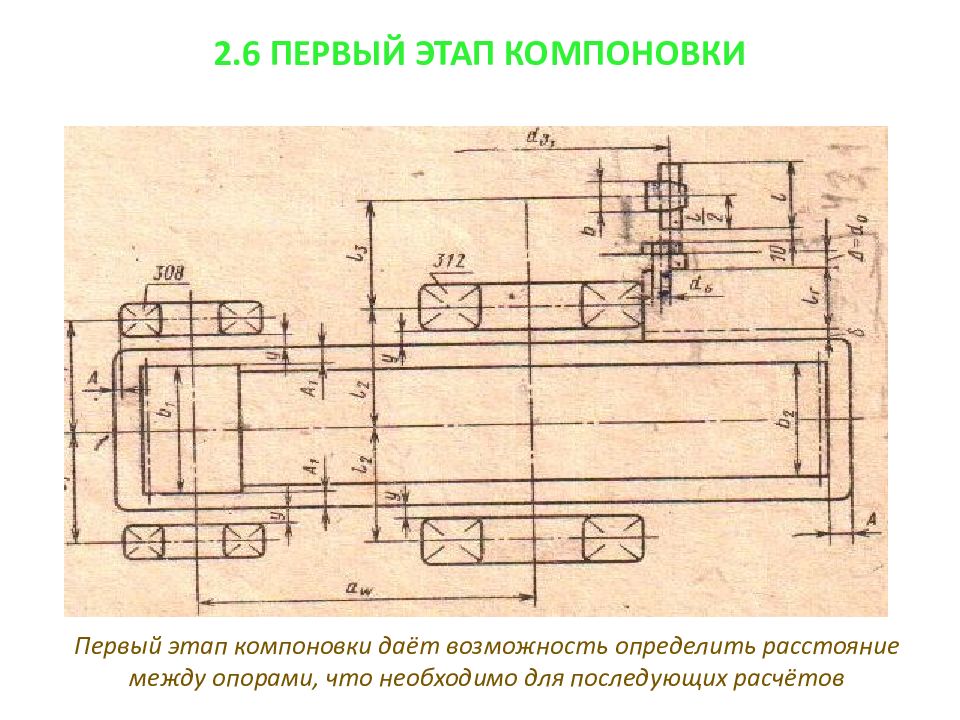

Слайд 10: 2.6 Первый этап компоновки

Первый этап компоновки даёт возможность определить расстояние между опорами, что необходимо для последующих расчётов

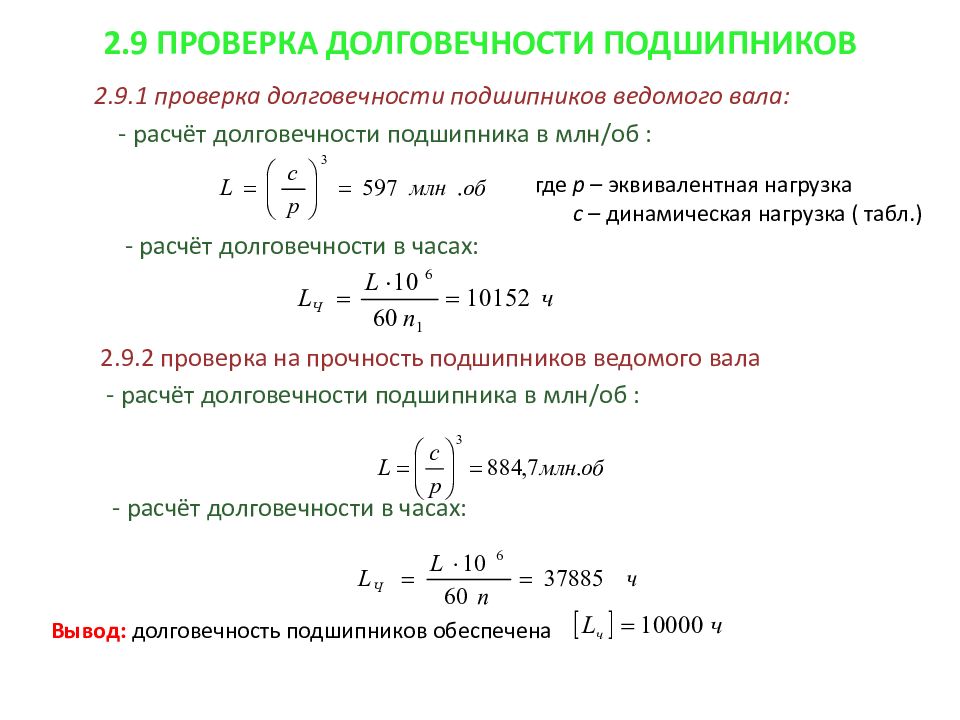

Слайд 11: 2.9 Проверка долговечности подшипников

2.9.1 проверка долговечности подшипников ведомого вала: - расчёт долговечности подшипника в млн / об : - расчёт долговечности в часах: 2.9.2 проверка на прочность подшипников ведомого вала - расчёт долговечности подшипника в млн / об : - расчёт долговечности в часах: где p – эквивалентная нагрузка c – динамическая нагрузка ( табл.) Вывод: долговечность подшипников обеспечена

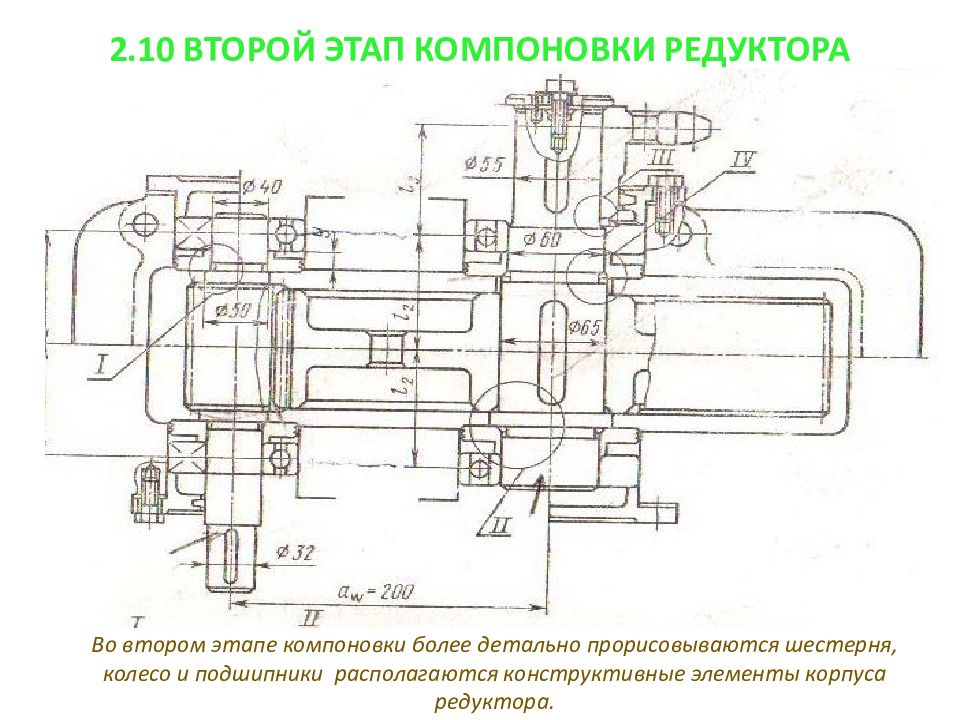

Слайд 12: 2.10 Второй этап компоновки редуктора

Во втором этапе компоновки более детально прорисовываются шестерня, колесо и подшипники располагаются конструктивные элементы корпуса редуктора.

Слайд 13: 2.11 Проверка прочности шпоночных соединений

Для соединения вала с деталями, передающими вращение, подбираем шпонки по ГОСТ 23360-78 из стали 45. Материал шпонки: Формула для расчёта: Рисунок шпоночного соединения Вывод: в результате проверки, мы выяснили, что шпонки выдержат данную нагрузку, т.о. условия прочности будут выполнены.

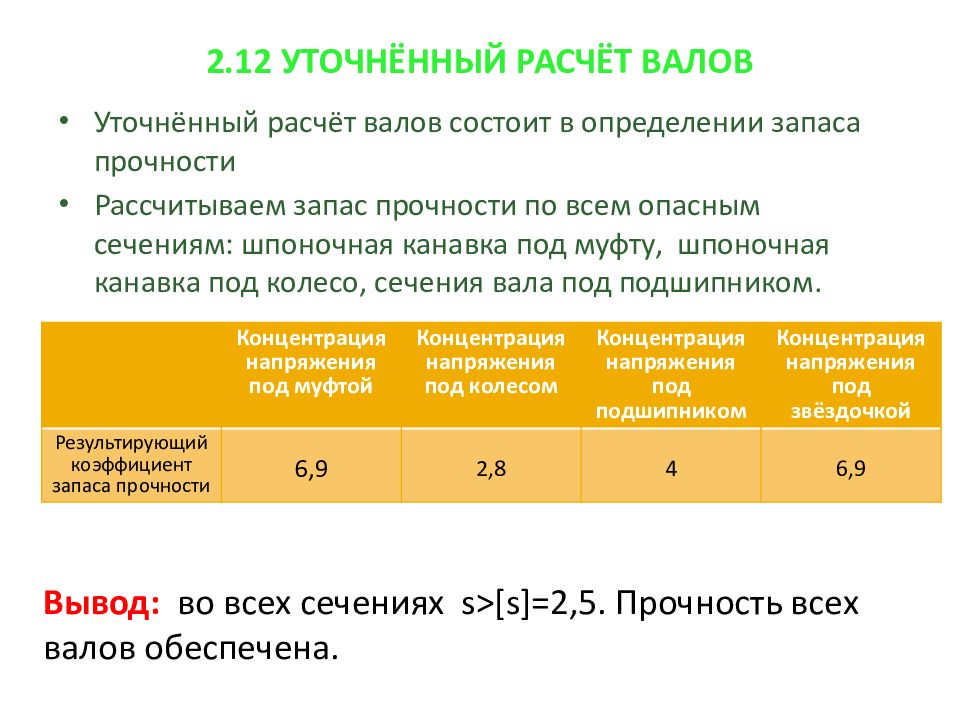

Слайд 14: 2.12 Уточнённый расчёт валов

Уточнённый расчёт валов состоит в определении запаса прочности Рассчитываем запас прочности по всем опасным сечениям: шпоночная канавка под муфту, шпоночная канавка под колесо, сечения вала под подшипником. Концентрация напряжения под муфтой Концентрация напряжения под колесом Концентрация напряжения под подшипником Концентрация напряжения под звёздочкой Результирующий коэффициент запаса прочности 6,9 2,8 4 6,9 Вывод: во всех сечениях s>[s]=2,5. Прочность всех валов обеспечена.

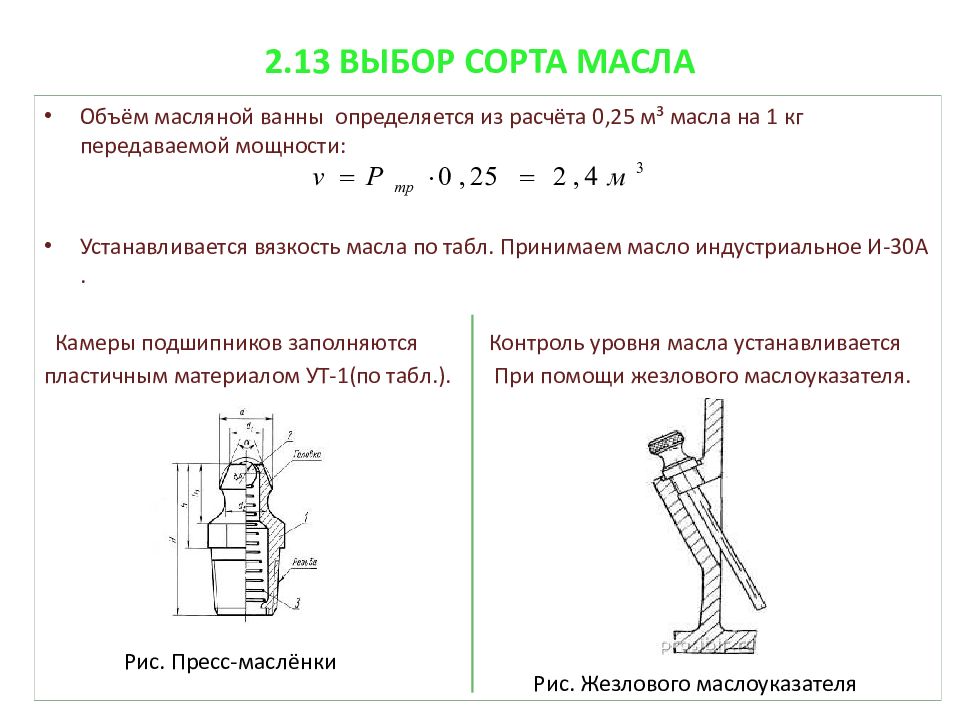

Слайд 15: 2.13 Выбор сорта масла

Объём масляной ванны определяется из расчёта 0,25 м³ масла на 1 кг передаваемой мощности: Устанавливается вязкость масла по табл. Принимаем масло индустриальное И-30А. Камеры подшипников заполняются Контроль уровня масла устанавливается пластичным материалом УТ-1(по табл.). При помощи жезлового маслоуказателя. Рис. Пресс-маслёнки Рис. Жезлового маслоуказателя