Слайд 2

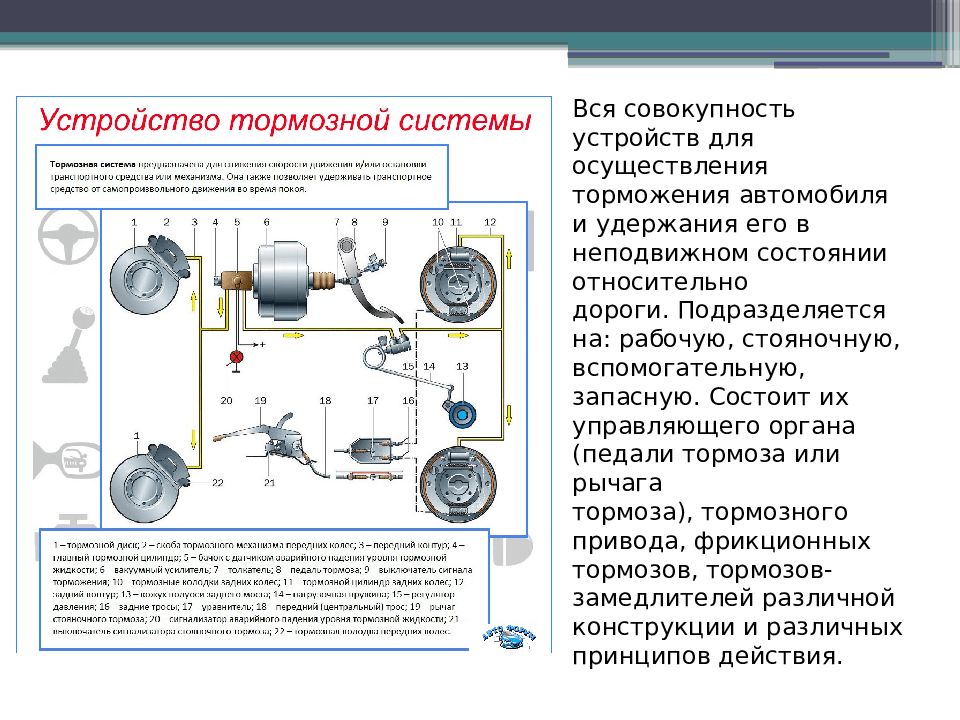

Вся совокупность устройств для осуществления торможения автомобиля и удержания его в неподвижном состоянии относительно дороги. Подразделяется на: рабочую, стояночную, вспомогательную, запасную. Состоит их управляющего органа (педали тормоза или рычага тормоза), тормозного привода, фрикционных тормозов, тормозов-замедлителей различной конструкции и различных принципов действия.

Слайд 3

Рабочая тормозная система — это основная система, которая используется во время движения автомобиля для снижения скорости и полной остановки, а также для кратковременного удержания автомобиля на месте до начала движения или до включения стояночного тормоза. Данная система присутствует на всех автомобилях. Стояночный тормоз («ручник») — система, необходимая для удержания транспортного средства во время его стоянки, а также при остановке на горке и для начала движения на подъеме. Данный тормоз включается специальным рычагом, почему и получил название «ручник». Запасная тормозная система дублирует основную, и при выходе последней из строя позволяет безопасно управлять автомобилем. Обычно в качестве запасной системы выступает один из контуров основной тормозной системы, но на некоторых транспортных средствах она выполняется в виде автономной системы.

Слайд 4

Также тормозные системы можно разделить по типу используемых в них тормозных механизмов и приводов. По типу тормозного механизма: - С тормозными дисками; - С тормозными барабанами; - Комбинированные (на одной оси, обычно задней, устанавливаются барабанные тормоза, на другой — дисковые). По типу привода: - Системы с механическим приводом (чаще применяются на мотоциклах и компактных автомобилях, а также он повсеместно используется в стояночном тормозе); - Системы с гидравлическим приводом (используются на большинстве современных автомобилей); - Системы с пневматическим приводом (наиболее часто применяются на грузовых автомобилях); - Системы с электромеханическим приводом; - Комбинированные системы (в частности, гидравлические тормозные системы грузовых автомобилей часто дополняются пневматическим усилителем, который снижает усилие, необходимое для нажатия на педаль ).

Слайд 5

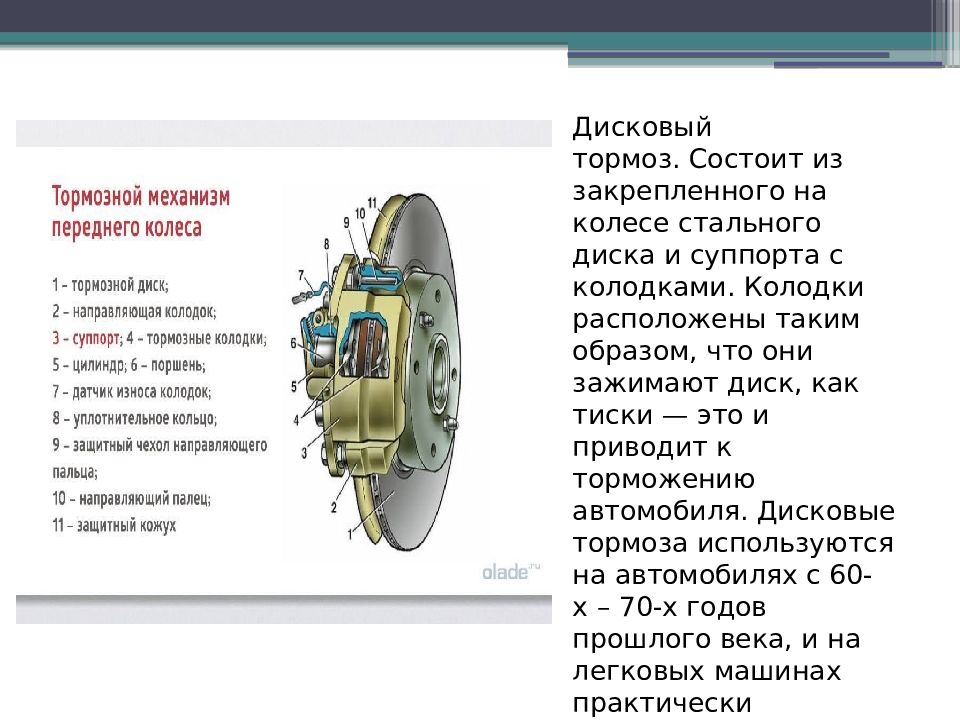

Тормозная система состоит из двух основных компонентов — тормозного механизма и тормозного привода. Тормозной механизм предназначен для непосредственно торможения автомобиля, а привод — для включения тормозного механизма. Тормозной механизм, независимо от типа и устройства, имеет подвижный и неподвижный элемент. Первый вращается вместе с колесом, а второй закреплен на ступице, поэтому остается в покое. И именно трение между этими элементами вызывает снижение скорости и остановку автомобиля. В барабанном и дисковом тормозных механизмах подвижными являются, соответственно, барабан и диск, а неподвижными — колодки.

Слайд 6

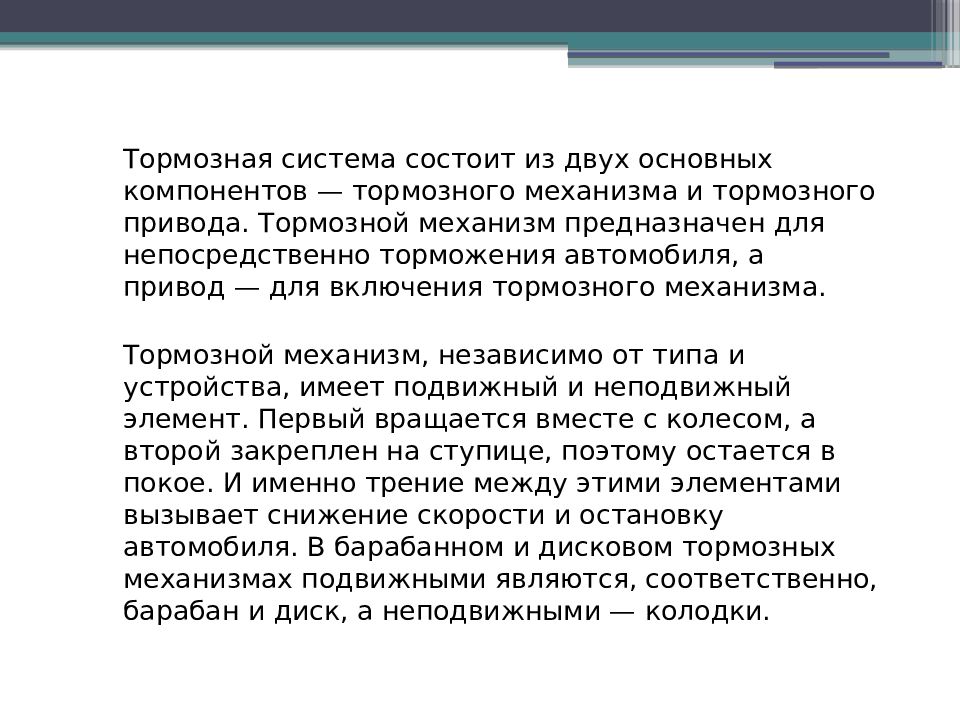

Барабанный тормоз. Этот тип тормозного механизма состоит из закрепленного на колесе барабане, внутри которого зафиксированы колодки и гидроцилиндры, прижимающие колодки к внутренней стороне барабана. Барабанные тормоза изобретены свыше 110 лет назад, однако они все еще применяются многими автопроизводителями для установки на задние колеса.

Слайд 7

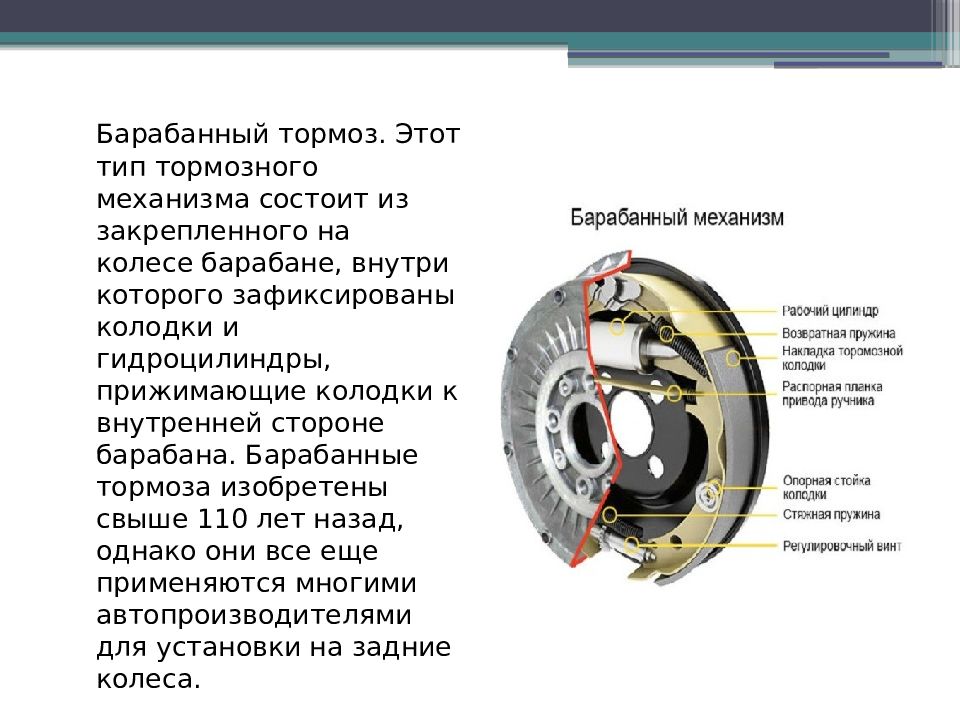

Дисковый тормоз. Состоит из закрепленного на колесе стального диска и суппорта с колодками. Колодки расположены таким образом, что они зажимают диск, как тиски — это и приводит к торможению автомобиля. Дисковые тормоза используются на автомобилях с 60-х – 70-х годов прошлого века, и на легковых машинах практически полностью вытеснили барабанные тормоза.

Слайд 8

Основное преимущество дисковых тормозов заключается в том, что они меньше подвержены перегреву, так как колодки и сам диск лучше обдуваются воздухом, чем колодки в барабанном тормозе. С другой стороны, дисковые тормоза требуют приложения больших усилий, чем барабанные, поэтому они часто оснащаются пневматическим усилителем. Привод тормозной системы необходим для передачи усилия от педали на тормозные механизмы. В гидравлическом приводе для этого используется жидкость, в механическом — стальные тросы.

Слайд 9

Устройство гидравлического привода состоит из нескольких элементов : - Педаль тормоза; - Главный тормозной цилиндр; - Бачок с тормозной жидкостью; - Колесные цилиндры (в дисковых тормозах обычно выполнены в суппортах); - Гидравлические магистрали; - Пневматический усилитель (не во всех автомобилях ).

Слайд 10

Принцип действия тормозной системы с гидравлическим приводом прост: при нажатии на педаль усилие передается на шток основного цилиндра, тормозная жидкость поступает в рабочие колесные цилиндры, которые приводят в движение колодки. При отпускании педали возврат колодок (как и самой педали) в исходное положение производится пружинами.

Слайд 11

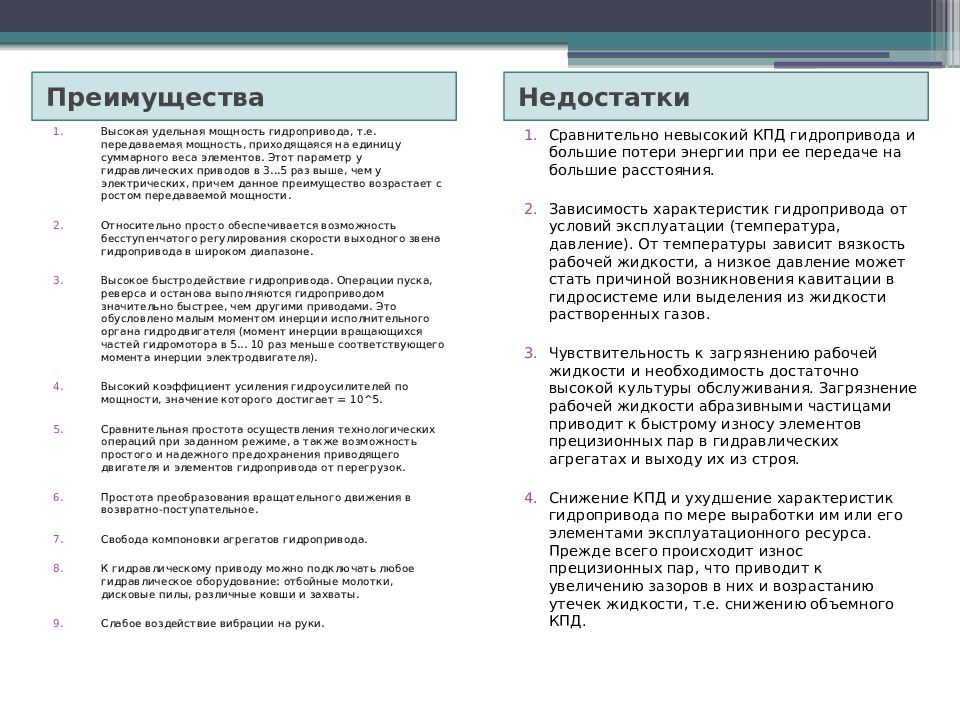

Преимущества Недостатки Сравнительно невысокий КПД гидропривода и большие потери энергии при ее передаче на большие расстояния. Зависимость характеристик гидропривода от условий эксплуатации (температура, давление). От температуры зависит вязкость рабочей жидкости, а низкое давление может стать причиной возникновения кавитации в гидросистеме или выделения из жидкости растворенных газов. Чувствительность к загрязнению рабочей жидкости и необходимость достаточно высокой культуры обслуживания. Загрязнение рабочей жидкости абразивными частицами приводит к быстрому износу элементов прецизионных пар в гидравлических агрегатах и выходу их из строя. Снижение КПД и ухудшение характеристик гидропривода по мере выработки им или его элементами эксплуатационного ресурса. Прежде всего происходит износ прецизионных пар, что приводит к увеличению зазоров в них и возрастанию утечек жидкости, т.е. снижению объемного КПД. Высокая удельная мощность гидропривода, т.е. передаваемая мощность, приходящаяся на единицу суммарного веса элементов. Этот параметр у гидравлических приводов в 3...5 раз выше, чем у электрических, причем данное преимущество возрастает с ростом передаваемой мощности. Относительно просто обеспечивается возможность бесступенчатого регулирования скорости выходного звена гидропривода в широком диапазоне. Высокое быстродействие гидропривода. Операции пуска, реверса и останова выполняются гидроприводом значительно быстрее, чем другими приводами. Это обусловлено малым моментом инерции исполнительного органа гидродвигателя (момент инерции вращающихся частей гидромотора в 5... 10 раз меньше соответствующего момента инерции электродвигателя ). Высокий коэффициент усиления гидроусилителей по мощности, значение которого достигает = 10^5. Сравнительная простота осуществления технологических операций при заданном режиме, а также возможность простого и надежного предохранения приводящего двигателя и элементов гидропривода от перегрузок. Простота преобразования вращательного движения в возвратно-поступательное. Свобода компоновки агрегатов гидропривода. К гидравлическому приводу можно подключать любое гидравлическое оборудование: отбойные молотки, дисковые пилы, различные ковши и захваты. Слабое воздействие вибрации на руки.

Слайд 12

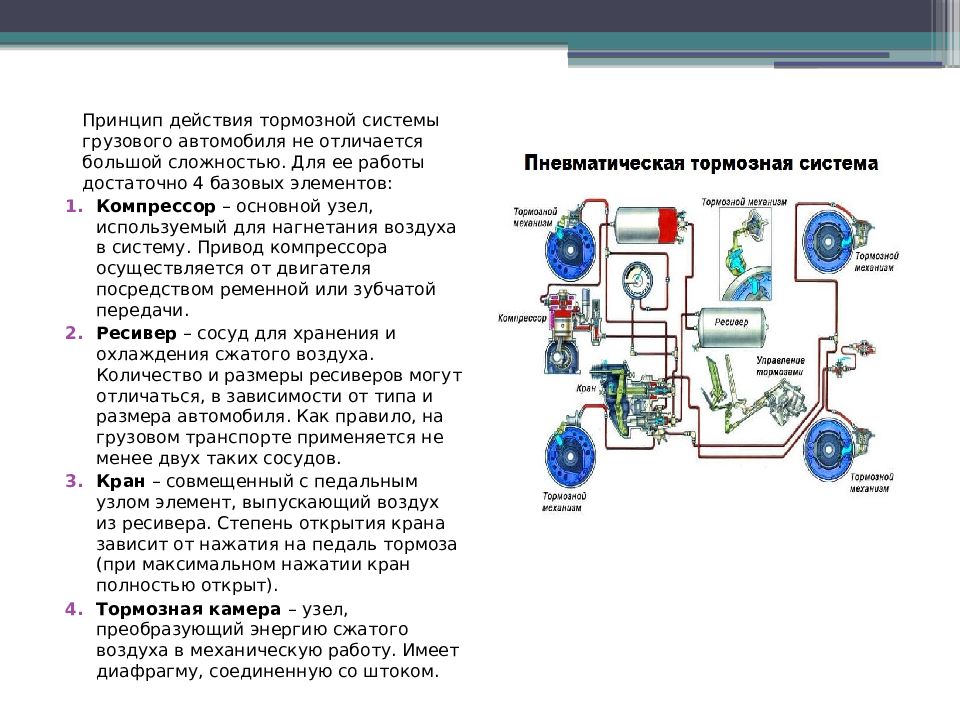

Принцип действия тормозной системы грузового автомобиля не отличается большой сложностью. Для ее работы достаточно 4 базовых элементов: Компрессор – основной узел, используемый для нагнетания воздуха в систему. Привод компрессора осуществляется от двигателя посредством ременной или зубчатой передачи. Ресивер – сосуд для хранения и охлаждения сжатого воздуха. Количество и размеры ресиверов могут отличаться, в зависимости от типа и размера автомобиля. Как правило, на грузовом транспорте применяется не менее двух таких сосудов. Кран – совмещенный с педальным узлом элемент, выпускающий воздух из ресивера. Степень открытия крана зависит от нажатия на педаль тормоза (при максимальном нажатии кран полностью открыт). Тормозная камера – узел, преобразующий энергию сжатого воздуха в механическую работу. Имеет диафрагму, соединенную со штоком.

Слайд 13

Пневматическая тормозная система грузовика действует следующим образом. Компрессор нагнетает воздух в ресивер, увеличивая давление в нем. При нажатии на педаль тормоза клапан открывается, и сжатый воздух устремляется в тормозные камеры. Повышение давления в камере приводит в движение диафрагму, которая толкает шток. Последний передает движение через кривошип на колодки, которые и замедляют грузовик. Когда водитель отпускает тормоз, воздух стравливается, давление падает, и система возвращается к исходному состоянию.

Последний слайд презентации: Тормозная система автомобиля

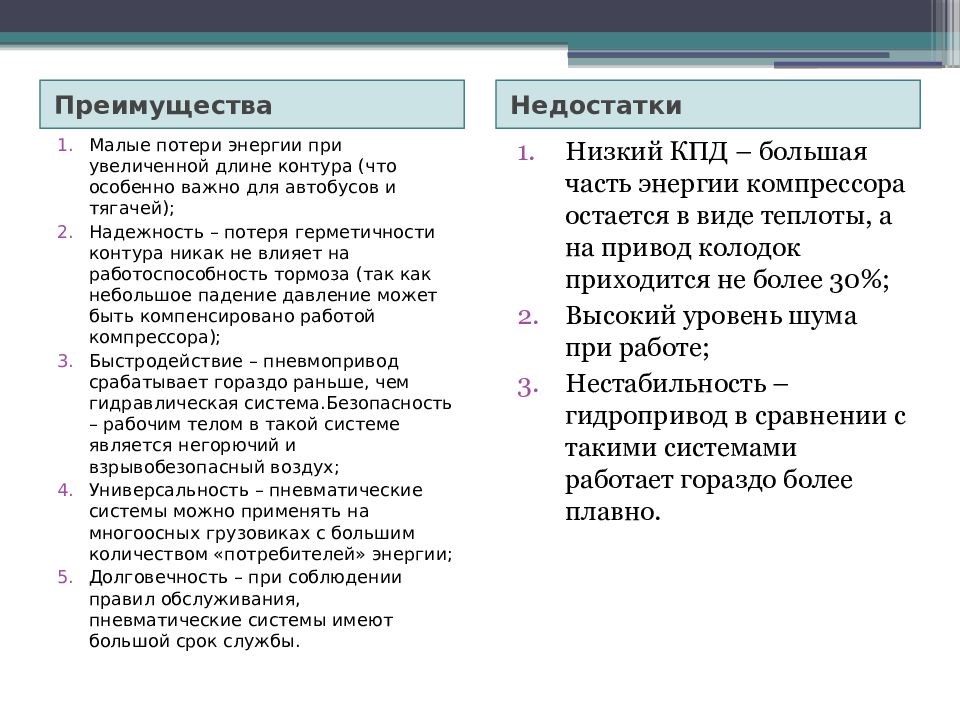

Преимущества Недостатки Малые потери энергии при увеличенной длине контура (что особенно важно для автобусов и тягачей); Надежность – потеря герметичности контура никак не влияет на работоспособность тормоза (так как небольшое падение давление может быть компенсировано работой компрессора); Быстродействие – пневмопривод срабатывает гораздо раньше, чем гидравлическая система.Безопасность – рабочим телом в такой системе является негорючий и взрывобезопасный воздух; Универсальность – пневматические системы можно применять на многоосных грузовиках с большим количеством «потребителей» энергии; Долговечность – при соблюдении правил обслуживания, пневматические системы имеют большой срок службы. Низкий КПД – большая часть энергии компрессора остается в виде теплоты, а на привод колодок приходится не более 30%; Высокий уровень шума при работе; Нестабильность – гидропривод в сравнении с такими системами работает гораздо более плавно.