Первый слайд презентации: 4.6. Испытания на механические воздействия вибрации, ударов, линейных ускорений и акустических шумов

Слайд 2: К испытаниям изделий на воздействие механических факторов относятся:

испытания на воздействие синусоидальной и случайной широкополосной вибрации, механического удара многократного и одиночного действия, удара при падении, линейного ускорения и акустического шума.

Слайд 3

К механическим воздействиям относятся: статические динамические вибрационные Они могут вызывать разрушения вследствие растяжения, сжатия, изгиба, кручения, среза, вдавливания и усталости материала, из которого выполнено изделие. Поэтому изделия, предназначенные для работы в условиях механических воздействий, должны выдерживать определенные нагрузки.

Слайд 4

Механические свойства материалов характеризуют: прочность, пластичность, твердость, ударная вязкость и т. д. Критериями прочности материалов являются: предел упругости, предел текучести, предел прочности

Слайд 5

Механические воздействия на электротехническое оборудование, во многом, обусловлены динамическими явлениями, возникающими при вращении и возвратно-поступательном движении неуравновешенных элементов и деталей. В свою очередь, механические колебания с малой амплитудой часто вызывают резонансные колебания других элементов конструкций. Дополнительным источником механических воздействий на электротехническое оборудование являются факторы техногенного характера, а также внешние природные факторы, в том числе землетрясения.

Возможность проведения испытаний на гармоническую (синусоидальную и полигармоническую), случайную (узко- и широкополосную) и смешанную (гармоническую и случайную) вибрации; Обеспечение воспроизводимости результатов испытаний, исключающей неоднозначность заключения;

Слайд 7

Возможность учета особенностей характеристик испытуемого изделия и способов его крепления; Простота и удобство в управлении заданным испытательным режимом; возможность ручного и автоматического управления; Обеспечение точности измерения: частоты ниже 50 Гц ±(1-2)% и выше 50 Гц ±(2-3)%; перемещения ±(10-20)%; ускорения ±(10-20)%; спектральной плотности ускорения ±(1,5-3,0) дБ; Обеспечение точности (0,5-2 дБ) поддержания ускорения (перемещения) постоянным при динамическом диапазоне регулирования 10-60 дБ;

Слайд 8

Обеспечение допусков искажающих факторов: нелинейных искажений не более 30%; уровня поперечных составляющих вибрации 25%; неравномерности амплитуды колебаний в точках крепления ±25%; Обеспечение толкающих усилий до нескольких сотен тысяч ньютон и грузоподъемности до нескольких тонн. Кроме того, соответствующие требования предъявляют к местам установки и способам крепления виброизмерительных преобразователей (ВИП) и к конструкции приспособлений для крепления изделия.

Слайд 9

Вибрационные установки — сложные комплексы, включающие в основном подсистемы задания, воспроизведения, управления и измерения, анализа и регистрации параметров вибрации. Основным звеном такой установки является вибратор — исполнительный элемент, предназначенный для воспроизведения заданных колебаний. Самое широкое распространение в практике виброиспытаний получили: электродинамические, электрогидравлические механические вибраторы

Слайд 10

Электродинамические (5-10 000 Гц) и электрогидравлические (0-1000 Гц) вибраторы применяют в вибрационных системах, реализующих все современные методы испытаний. В этом случае в качестве задающего устройства используют генераторы электрических сигналов. Механические вибраторы применяют в системах, предназначенных для испытания методом фиксированных частот. Основным недостатком всех типов вибраторов является зависимость их передаточной функции от частоты и нагрузки, что существенно усложняет задачу воспроизведения заданных параметров вибрации при испытаниях в широком диапазоне частот.

Слайд 12

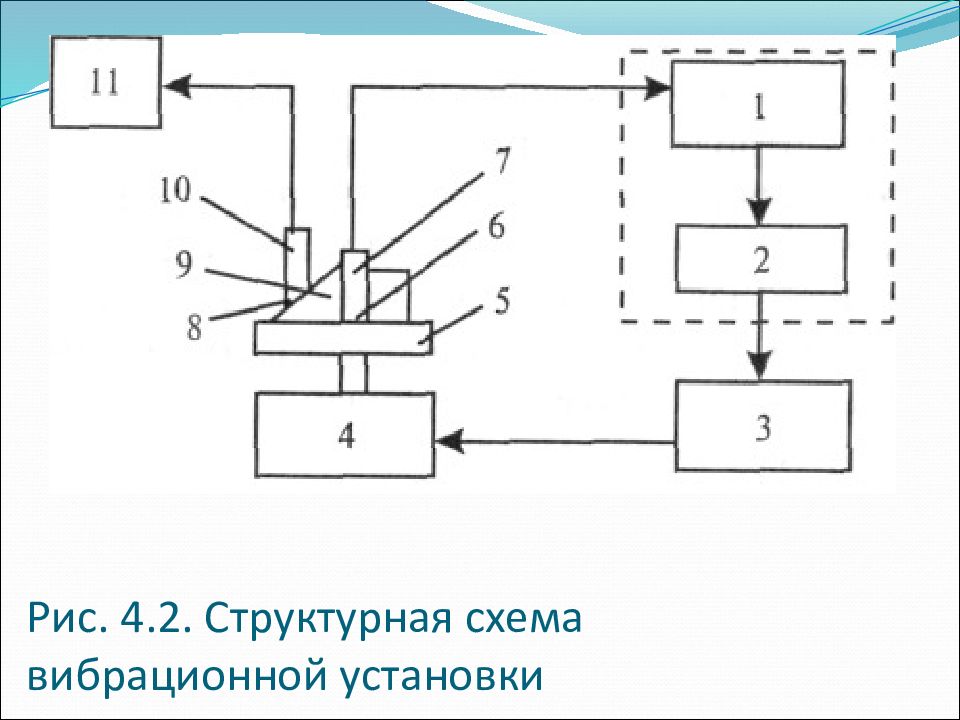

В состав виброустановки входят: вибростенд ( вибровозбудитель ) 4, преобразующий энергию любого вида в энергию механических колебаний (в вибрацию); генератор 2 испытательных (управляющих) сигналов, создающий управляющее воздействие на вибростенд, соответствующее данному характеру вибрации и режиму испытаний; усилитель мощности 3, предназначенный для получения требуемого значения вынуждающей силы.

Слайд 13

В конструкцию вибростенда входит как неподвижная часть, и подвижная система, совершающая вибрационное движение Устойчивое равновесие и ориентацию подвижной системы относительно неподвижной части обеспечивает система подвески. Испытуемое изделие устанавливается и закрепляется для передачи ему вибрации на конструктивной части подвижной системы, называемой вибростолом 5.

Слайд 14

Различают две основные точки: контрольную и измерительную. 1. Контрольная точка 6 располагается в том месте, относительно которого должно проводиться измерение значений параметров вибрации испытуемого изделия (на столе вибростенда, на приспособлении, на самом изделии), причем она должна находиться как можно ближе к одной из точек крепления и быть с ней жестко связанной. Сигнал с ВИП 7, расположенного в контрольной точке, используется в системе управления 1, обеспечивающей поддержание значений параметров вибрации на определенном уровне.

Слайд 16

Испытание на воздействие вибрации и удара проводят при воздействии фактора в каждом из трех взаимно перпендикулярных направлений по отношению к изделию Испытание на виброустойчивость допускается совмещать с испытанием на вибропрочность, проводя его в начале и конце испытания на вибропрочность Механические испытания проводят при нормальных климатических условиях Параметры режимов при механических испытаниях должны устанавливаться в контрольной точке, которую указывают в НТД на испытания

Слайд 17

При испытаниях на вибрационные и ударные воздействия контрольную точку выбирают в одном из следующих мест: На платформе стенда рядом с одной из точек крепления изделия, если последнее крепят непосредственно на платформе; На крепежном приспособлении, если изделие крепят на приспособлении; Рядом с точкой крепления амортизатора, если изделие крепят на собственных амортизаторах. В технически обоснованных случаях допускается выбирать контрольную точку непосредственно на изделии при условии, что измерения в этой точке обеспечивает объективный контроль параметров воздействия.

Слайд 18

При испытаниях на воздействие линейных нагрузок контрольную точку, для которой вычисляют величину ускорения, выбирают в центре тяжести изделия. При испытаниях на воздействие акустических шумов контрольную точку выбирают в месте, обусловленном конструкцией камеры.

Слайд 19: Испытание на обнаружение резонансных частот

Испытания проводят с целью определения резонансных частот изделий или их отдельных деталей и узлов Если испытание на обнаружение резонансных частот совмещают с испытанием на виброустойчивость, то величина ускорения должна быть равной величине, установленной для испытания на виброустойчивость

Слайд 20

Изделия, имеющие собственные амортизаторы, испытывают без амортизаторов при жестком креплении. Изделия, к которым предъявлено требование по воздействию вибрационных нагрузок, испытывают в диапазоне от 5 Гц до верхней частоты заданного диапазона вибрационных нагрузок. Изделия, к которым предъявлено требование по отсутствию резонансных частот в заданном диапазоне, но не предъявлено требование в отношении вибрационных нагрузок, испытывают в диапазоне от 5 Гц до верхней частоты диапазона, в котором должны отсутствовать резонансы.

Слайд 21

Поиск резонансных частот производят путем плавного изменения частоты при поддержании постоянного ускорения (в пределах 1 - 5 g ) или амплитуды. В обоих случаях амплитуда перемещения не должна превышать 1,5 мм Скорость изменения частоты при этом должна быть такой, чтобы обеспечить возможность обнаружения и регистрации резонансов. Резонансные частоты определяют с помощью виброметров или визуально при помощи микроскопа, стробоскопа и т.п. или по измерению выходных параметров изделий.

Слайд 22: Испытание на виброустойчивость

Изделие устанавливают на вибростенд и включают его питание. Испытания проводят путем плавного изменения частоты в заданном диапазоне. В процессе испытания производят наблюдения за параметрами изделий, критичными к воздействию вибрационных нагрузок. При обнаружении у изделий частот, на которых наблюдается нестабильность работы или ухудшение параметров, производят дополнительную выдержку на этих частотах в течение не менее 5 мин. Если испытание проводят методом качающейся частоты, дополнительную выдержку в этом случае не производят.

Слайд 23: Испытание на вибропрочность

Общая продолжительность испытания должна поровну распределяться между положениями изделия, при которых проводят испытания. Допускается испытывать изделия в одном наиболее опасном для них положении без сокращения продолжительности испытаний. При испытании допускаются перерывы, но при этом должна сохраняться общая продолжительность воздействия вибрации. По окончании испытания на вибропрочность проводят испытания на виброустойчивость (для изделий, проверяемых на виброустойчивость ) в том же диапазоне частот.

Слайд 24: При испытаниях применяют один из следующих методов:

метод качающейся частоты; метод фиксированных частот; комбинированный метод; метод, реализующий воздействие случайной вибрации.

Слайд 25: Испытание на ударную прочность

При испытаниях общее количество ударов должно поровну распределятся между положениям, при которых проводят испытание. Изделия, снабженные собственными амортизаторами, а также изделия, имеющие одно эксплуатационное положение допускается испытывать только в эксплуатационном положении. Допускается испытывать изделия в одном наиболее опасном для него положении при сохранении общего количества ударов.

Слайд 26

Испытание проводят путем воздействия ударов на вибростенде или ударном стенде. Величина ускорения и длительность удара, а также общее количество ударов должны соответствовать степени жесткости испытаний. Форма ударного импульса, как правило, не регламентируется, но рекомендуется близкой к полусинусоиде. Частота ударов составляет 40 — 120 в минуту. Во время испытаний осуществляется измерение параметров удара. По окончании испытания проводят внешний осмотр и измерение параметров изделий.

Слайд 27: Испытание на ударную устойчивость

Испытание проводят под электрической нагрузкой в режиме функционирования изделий. Изделия подвергают воздействию 20 ударов в каждом положении, при этом частота следования должна быть такой, чтобы была обеспечена возможность контроля проверяемых параметров изделия. При совмещении испытания на ударную стойкость с испытанием на ударную прочность количество ударов определяется испытанием на ударную прочность, а контроль параметров изделий проводят в заключение испытаний на ударную прочность при воздействии не менее 20 ударов для каждого положения изделия.

Слайд 28: Испытание на воздействие одиночных ударов

Испытание проводят на ударном стенде. Изделия, снабженные собственными амортизаторами, устанавливают на стенд на амортизаторах в эксплуатационном режиме. В каждом положении производят воздействие трех ударов, заданной формы и величины ускорения. Как правило, рекомендуется форма импульса, близкая к полусинусоиде. Контроль параметров изделий производят в процессе испытания, если к изделиям предъявлено требование по функционированию при воздействии одиночных ударов.

Слайд 29: Испытание на воздействие линейных (центробежных) нагрузок

Испытания проводят с помощью центрифуг Испытание проводят при воздействии центробежного ускорения поочередно в каждом из трех взаимно перпендикулярных направлений по отношению к изделию. Величину ускорения устанавливают в соответствии с заданной степенью жест кости испытания относительно геометрического центра тяжести изделий. При этом разброс ускорения по изделию не должен превышать установленных значений.

Слайд 30

Скорость вращения платформы центрифуги устанавливают в соответствии с величиной ускорения и расстоянием от центра вращения платформы до геометрического центра изделия или его центра тяжести. Изделия испытывают без или под электрической нагрузкой в течение времени, необходимого для контроля параметров изделий в процессе испытания, но не менее 3 мин в каждом положении.

Слайд 31: Испытание на воздействие акустических шумов

Испытание проводят в камере, размеры которой превышают линейные размеры испытываемых изделий не менее чем в два раза. Изделия устанавливают в камере таким образом, чтобы все наружные поверхности их испытывали воздействие звукового давления. Неравномерность звукового давления в месте предполагаемого размещения изделия в камере не должна превышать 6 дБ.

Слайд 32

Собственная частота подвесок с закрепленными изделиями не должна превышать 25 Гц. Изделия, имеющие не большие размеры, могут крепиться на плате, которую подвешивают на пружинах или растяжках. Крупно габаритные изделия допускается устанавливать на виброизолирующих прокладках (поролон, войлок) без крепления к платформе камеры.

Слайд 33

При испытании изделия подвергают воздействию акустического шума с диапазоном частот 125— 1000 Гц. При этом в диапазоне частот 200—1000 Гц уровень звукового давления должен соответствовать заданной степени жесткости испытаний; На частотах ниже 200 Гц и выше 1000 Гц должно быть снижение, равное 6 дБ на октаву, относительно уровня на часто те 1000 Гц. Когда испытание проводят тоном меняющейся частоты, то в диапазоне частот 200—1000 Гц, уровень звукового давления должен быть на 10 дБ ниже значений, установленных для заданной степени жесткости испытаний. А на частотах ниже 200 Гц и выше 1000 Гц должно быть снижение уровня, равное 6 дБ на октаву, относительно уровня на частоте 1000 Гц.

Слайд 34: Испытание на комплексное воздействие вибрации и повышенной (пониженной) температуры среды

Испытание проводят в установке комплексных испытаний (климатической камере, объединенной с вибратором), обеспечивающей испытательные режимы по температуре и вибрации. После размещения изделия в камере его включают и по установлению теплового равновесия измеряют его параметры. Затем проводят испытание на виброустойчивость и изделие выключают. Температуру в камере снижают до значения пониженной рабочей температуры и выдерживают до установления температуры по всему объему.

Слайд 35

Затем изделия испытывают последовательно на виброустойчивость и вибропрочность при пониженной температуре. Температуру в камере повышают до значения повышенной рабочей температуры и выдерживают до установления температуры по всему объему. Изделия выключают и после достижения теплового равновесия измеряют параметры, указанные в НТД для испытаний на теплоустойчивость.

Слайд 36: Испытание на комплексное воздействие вибрации, пониженной температуры и повышенной влажности среды

Изделия помещают в установку комплексных испытаний и проводят испытания на воздействие повышенной влажности циклическим методом или в постоянном режиме. В конце испытания измеряют параметры изделий, после чего температуру в камере снижают до рабочего значения пониженной температуры. Выдерживают изделия при пониженной рабочей температуре в течение времени, достаточного для установления температуры по всему объему. Включают вибратор и проводят испытание на прочность к воздействию синусоидальной или случайной широкополосной вибрации в эксплуатационном положении в условиях рабочей пониженной температуры.

Слайд 37: Испытание на комплексное воздействие одиночных ударов и пониженной (повышенной) температуры среды

Для испытаний может быть использован ударный стенд без оборудования его специальной системой для охлаждения (нагрева) испытываемых изделий.

Слайд 38

Изделия закрепляют на ударном стенде. Включают изделия и, после выдержки в нормальных климатических условиях до установления теплового равновесия, измеряют параметры, оговоренные в НТД. Затем изделия выключают. Изделия охлаждают (нагревают) до рабочего или предельного значения температуры и выдерживают при этой температуре до установления теплового равновесия или охлаждения (нагрева) по всему объему. Далее изделия подвергают воздействию ударов поочередно в каждом из трех взаимно перпендикулярных направлений. После окончания испытаний на воздействие ударов изделия снимают со стенда, включают и, после выдержки в нормальных климатических условиях до установления теплового равновесия, измеряют параметры оговоренные в НТД.

Слайд 40: Оборудование для механических испытаний

Машины для статических испытаний Оборудование для испытаний на удар и постоянное ускорение Вибростенды для испытаний при синусоидальных колебаниях: оборудование для испытаний при воздействии качки, наклона и тряски Оборудование испытательное для комбинированных механических испытаний

Слайд 41: Требования к средствам испытаний, контроля и измерений:

Приложение к объекту испытаний нагрузок с точностью, указанной в НТД, при условии надежного крепления объекта испытаний к стенду (приспособлений, передающих нагрузку к объекту испытаний); Имитацию нагрузок, установленных в НТД, во всем диапазоне их изменения с учетом установленных запасов; Требуемое время нагружения, выдержки под нагрузкой и возможность регулирования нагрузок; Воспроизведение и поддержание (либо отключение при возникновении ситуации) режимов нагружения ; Измерение деформаций, перемещений или других необходимых параметров с требуемой точностью;

Слайд 42

Установку (закрепление) датчиков и средств измерений на объектах испытаний и при необходимости на стенде; Обеспечение при необходимости термокомпенсации элементов системы измерений, если различные элементы конструкции объекта испытаний при определении зависимости напряжений, деформаций или перемещений от нагружения имеют различные температуры, разность которых превышает 5°С; Установку кинокамер, подключение средств связи, звуковой и визуальной сигнализации (при необходимости); Возможность многократного использования стендов, унифицированных сборочных единиц и деталей оснастки, а также приспособлений и устройств; Установку устройств, исключающих возможность выхода из строя стендов из-за ошибок оператора (персонала), а также защищающих от внешней сети электропитания; Безопасность при проведении монтажа, испытаний, демонтажа.

Слайд 43

Вибраторы различаются следующими показателями: Видом создаваемой вибрации Направлением действия вибрации Формой создаваемой вибрации Видом энергетического привода

Слайд 44: Виброграммы:

могут быть получены с помощью осциллографов, магнитофонной и киноаппаратуры, а также другими средствами позволяют после графической или расчетной обработки получить данные обо всех интересующих нас параметрах вибрации.

Слайд 45: Классификация виброизмерительных приборов

По роду измеряемых компонентов вибрации : Виброметры для измерения линейных компонентов и торсиометры для измерения угловых компонентов. Виброметры бывают одно-, двух- и трехкомпонентные

Слайд 46

2. По измеряемому параметру: частотометры ; виброметры, предназначенные для измерения амплитуды колебательного процесса велосиметры, предназначенные для измерения скоростей колебаний; акселерометры, предназначенные для измерения ускорений при колебательном процессе, вся частота спектра которого ниже его собственной частоты колебаний; спектрометры; фазометры; измерители линейных искажений и т. д.

Слайд 47

3. По принципу преобразования механических колебаний в другие виды колебаний для их измерения или записи: механические для непосредственных измерений; оптические; пьезоэлектрические; электродинамические; емкостные; омические.

Слайд 48: Средства измерения вибрации и шума

Измерение вибрации – это измерение, регистрацию и анализ величин, характеризующих вибрацию (виброперемещений, виброскоростей, виброускорений и т. д.)

Слайд 49: История измерения вибрации

Первыми стали применяться механические приборы Далее появились простейшие механические приборы для измерения вибрации без регистрации - индикаторы часового типа, амплитудомер А.М. Емельянова и В. Ф. Смотрова и язычковые частотомеры Среди приборов с регистрацией наиболее известны тастограф и аналогичные ему, приборы ВР-1, ВР-2, ВР-3,

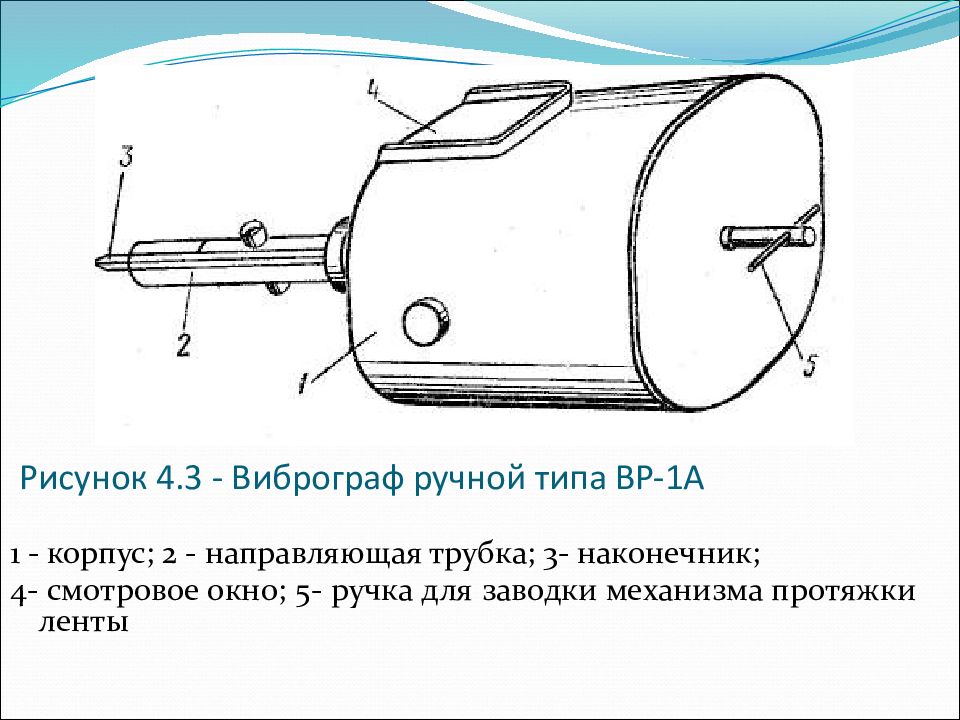

Слайд 50: Рисунок 4.3 - Виброграф ручной типа BP -1 A

1 - корпус; 2 - направляющая трубка; 3- наконечник; 4- смотровое окно; 5- ручка для заводки механизма протяжки ленты

Слайд 51: Принцип работы прибора

Запись производится на ленте пером (процарапывается покрывающий ленту слой). Прибор измеряет вибрации при соприкосновении приемного наконечника с испытуемым объектом в направлении движения наконечника с размахом 0,1...6 мм и частотой 5...100 Гц. Частота колебаний определяется с помощью отметчика времени, который находится в приборе и дает отметку на ленте через 1 с. При замерах виброграф удерживается непосредственно в руках (не требует подставки). Корпус вибрографа не колеблется, если частота колебаний испытываемого объекта лежит выше 4...5 Гц. Виброграф записывает колебания с размахом в пределах 0,1…1,5 мм с шестикратным увеличением, а в пределах 1,5...6 мм - с двукратным или в натуральную величину с помощью дополнительного рычажного приспособления. Масса прибора около 1,7 кг.

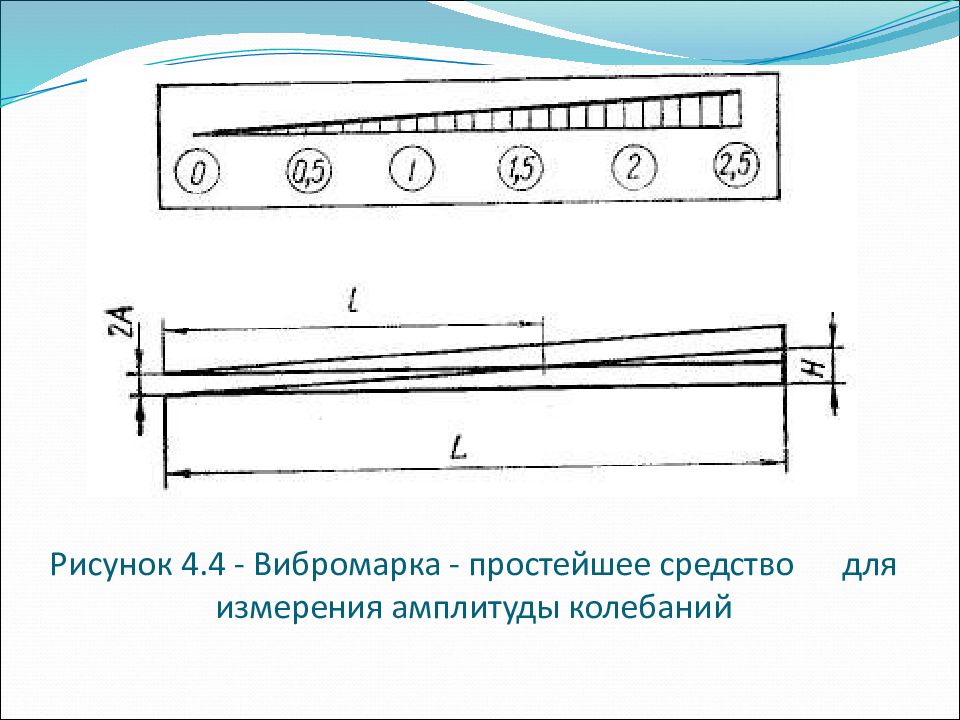

Слайд 52: Рисунок 4.4 - Вибромарка - простейшее средство для измерения амплитуды колебаний

Слайд 53

Вибромарку вычерчивают или изготовляют фотоспособом на бумаге и наклеивают на поверхность, совершающую вибрации в направлении стрелок. При частотах выше 8... 10 Гц глаз отчетливо видит сдвоенный клин. Амплитуду колебаний определяют по соотношению А = Hl /(2 L ); величина А обычно проставляется на вибромарке вместо значения l. Установлено, что наибольшая точность (около 0,1 мм) получается при отношении H / L = 1/20.

Слайд 54: Фотомодуляционные методы (ФММ)

Действие основано на пространственной модуляции светового пучка или модуляции его интенсивности колеблющейся поверхностью, что может происходить за счет отражения, перекрытия или пересечения, вращения плоскости поляризации.

Слайд 55: Интерференционно-оптические методы (ИОМ)

Основаны на использовании информации, содержащейся в фазе световой волны, отраженной от поверхности исследуемого объекта.

Слайд 56

Учитывая, что реальные приемники оптического диапазона (в том числе и глаз) являются квадратичными детекторами, необходимо осуществлять следующую последовательность преобразований сигнала в измерительном канале такого типа: фазовая модуляция (эффект Допплера) — фазовая демодуляция (интерференция) — квадратичное детектирование (фоторегистрация).

Слайд 57: Методы оптической интерферометрии

Локальные (дающие информацию о параметрах вибрации отдельных точек поверхности исследуемого объекта) Интегральные (дающие информацию о распределении параметров вибрации по поверхности объекта),

Слайд 58: Интерференционно-допплеровские методы

Интерферометры перемещения - сигнал на выходе интерферометра пропорционален виброперемещению, а о виброскорости судят по скорости изменения этого сигнала. Интерферометры скорости - сигнал пропорционален виброскорости, а производная сигнала по времени — виброускорению.

Слайд 59: Рисунок 4.5 - Вибропреобразователь электромагнитный 1 - сектор; 2 - корпус; 3 - постоянный магнит; 4 - катушка; 5 - сектор; 6 - винт; 7,9 - цилиндрические пружины; 8 - штуцер; 10 - крышка; 11 - подшипник; 12 - штеккер; 13 - фланец; 14-соединительный кабель;

Слайд 60: Датчики линейного виброускорения (акселерометры)

Сигнал пропорционален виброускорению Являются основным средством измерения характеристик вибрации Измеряют абсолютное ускорение (ускорение в инерциальной системе отсчета) и являются приборами инерционного действия, имеющими чувствительный элемент в виде упруго закрепленной массы

Слайд 61: Сферы применения датчиков

Индуктивные акселерометры являются низкочастотными, тензорезистивные и емкостные используют в более широкой области низких и средних частот, причем все они работают от нулевой частоты. Известны тензорезистивные акселерометры с более широким рабочим диапазоном частот. Акселерометр с большим рабочим диапазоном частот имеет и больший диапазон измерений. Подавляющее большинство акселерометров предназначено для измерения одного компонента вектора ускорения, однако применяемые преобразователи позволяют конструировать малогабаритные двух- и трехкомпонентные датчики.

Слайд 62: Классификация акселерометров

1 группа акселерометры для лабораторных, цеховых и натурных измерений, непосредственно проводимых человеком в сравнительно легких условиях, в которых погрешность измерения определяется главным образом основной погрешностью акселерометра 2 группа приборы для цеховых и натурных измерений в более жестких условиях, исключающих обслуживание на месте. 3 группа акселерометры, предназначенные для эксплуатации в крайне жестких натурных условиях, когда без применения специальных мер неизбежно или разрушение прибора, или возрастание погрешности до 100 % и более.

Слайд 63: Акселерометры 1 группы

Пьезоэлектрический МЭП в них обычно работает на растяжение-сжатие, а тензорезистивный — на изгиб. Наряду с керамическими пьезоэлементами используют и монокристаллические, преимущественно в образцовых датчиках. В электрической схеме обычно используют простейший несимметричный выход. Съемный кабель, выведенный вверх или вбок, облегчает установку на объекте и демонтаж. По этой причине применяется резьбовое, магнитное или мастичное крепление к объекту. Ориентированы на измерение вибрационных ускорений низкой и средней интенсивности (до 1000—10000 м/с2). Их широко используют при градуировке других приборов методом сличения.

Слайд 64: Акселерометры 1 группы

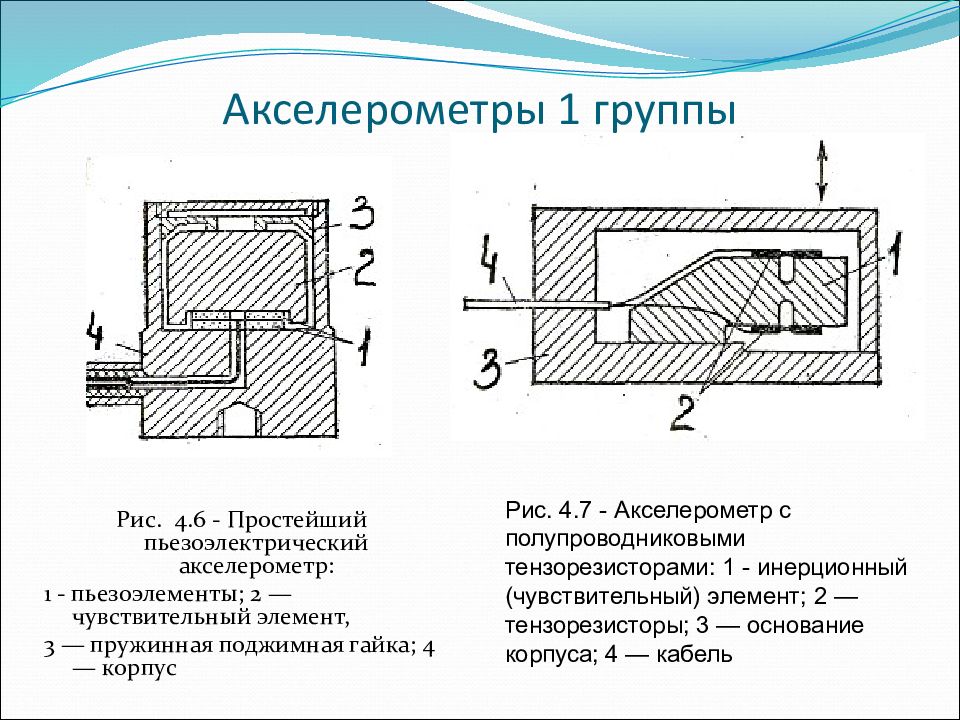

Рис. 4.6 - Простейший пьезоэлектрический акселерометр: 1 - пьезоэлементы ; 2 — чувствительный элемент, 3 — пружинная поджимная гайка; 4 — корпус Рис. 4.7 - Акселерометр с полупроводниковыми тензорезисторами: 1 - инерционный (чувствительный) элемент; 2 — тензорезисторы; 3 — основание корпуса; 4 — кабель

Слайд 65: Акселерометры 2 группы

По диапазонам измерения акселерометры этой группы близки к предыдущей; рабочий диапазон частот может быть несколько шире (до 10—15 кГц). Для увеличения чувствительности к ускорению вместо изоляторов применены пьезоэлементы, а для увеличения помехоустойчивости использована емкостная симметрия пьезоэлементов.

Слайд 66: Акселерометры 2 группы

Рис. 4.8 - Пьезоэлектрический акселерометр с симметричным выходом 1 - основание; 2 - корпус; 3 - пьезоэлементы; 4 - инерционный (чувствительный) элемент; 5 - пружина; 6 - гайка; 7 - крышка; 8 - герметизация

Слайд 67: Акселерометры 3 группы

Стойкие к нестационарным механическим и тепловым воздействиям акселерометры конструируют дифференциальными. Для акселерометров этой группы характерна высокая вибропрочность во всех направлениях Диапазоны измерения и рабочие диапазоны частот наиболее широки.

Слайд 68: Акселерометры 3 группы

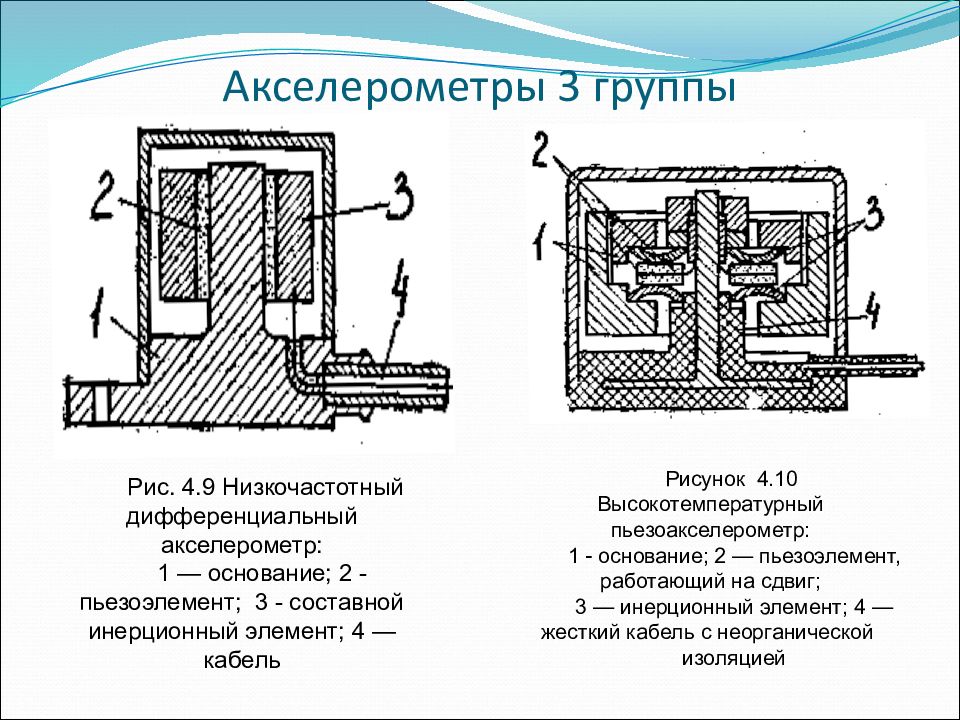

Рис. 4.9 Низкочастотный дифференциальный акселерометр: 1 — основание; 2 - пьезоэлемент; 3 - составной инерционный элемент; 4 — кабель Рисунок 4.10 Высокотемпературный пьезоакселерометр: 1 - основание; 2 — пьезоэлемент, работающий на сдвиг; 3 — инерционный элемент; 4 — жесткий кабель с неорганической изоляцией

Слайд 69

Современные акселерометры могут измерять виброускорения от 10-3 до 105 м/с2 в диапазоне частот от 0,5 Гц до 50 кГц. Однако наиболее широко применяют акселерометры, рассчитанные на измерение ускорений до 10 000 м/с2 с частотами до 10—15кГц. Основная погрешность 2—10%. Рабочие температуры от —250 до +750 °С. Масса некоторых акселерометров составляет десятые и сотые доли грамма. Сравнение метрологических и эксплуатационных свойств датчиков виброскорости и акселерометров показывает, что у акселерометров они выше почти по всем показателям. Применение датчиков скорости дает единственное преимущество — большой выходной сигнал. Но это преимущество не является решающим, поэтому для измерения абсолютной виброскорости наиболее часто используют акселерометры с последующим интегрированием сигнала

Слайд 70

Различают датчики измерения: углового виброускорения угловой виброскорости углового виброперемещения (колебательного угла поворота) Все сказанное относительно прямолинейных датчиков относится и к угловым датчикам. В основном их специфика связана только с вращательным движением и проявляется в конструктивных решениях.

Слайд 71

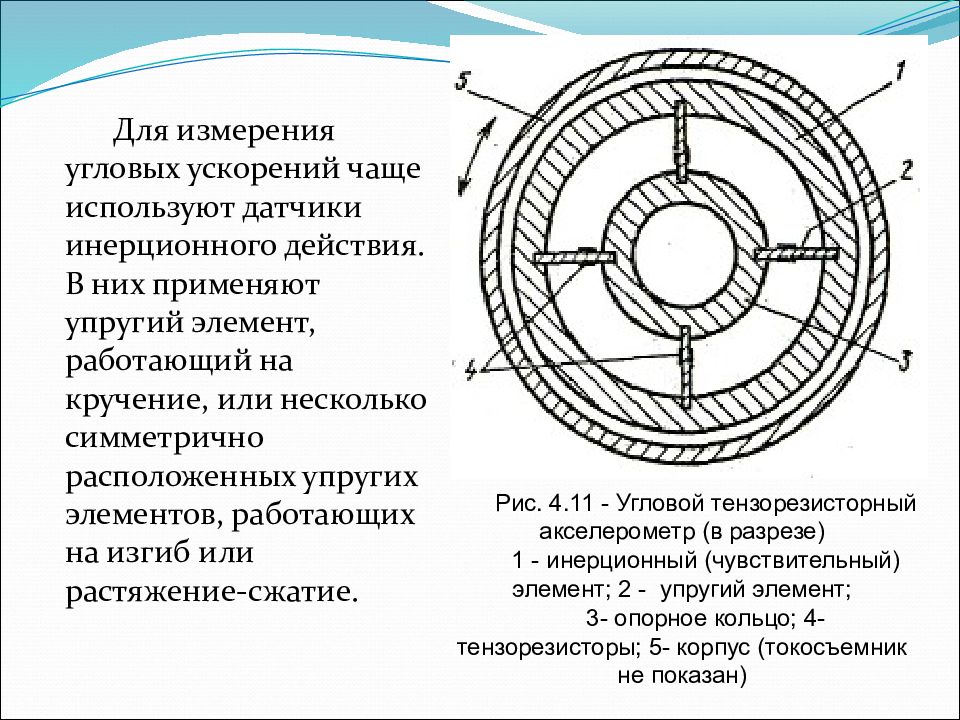

Для измерения угловых ускорений чаще используют датчики инерционного действия. В них применяют упругий элемент, работающий на кручение, или несколько симметрично расположенных упругих элементов, работающих на изгиб или растяжение-сжатие. Рис. 4.11 - Угловой тензорезисторный акселерометр (в разрезе) 1 - инерционный (чувствительный) элемент; 2 - упругий элемент; 3- опорное кольцо; 4- тензорезисторы; 5- корпус (токосъемник не показан)

Слайд 72

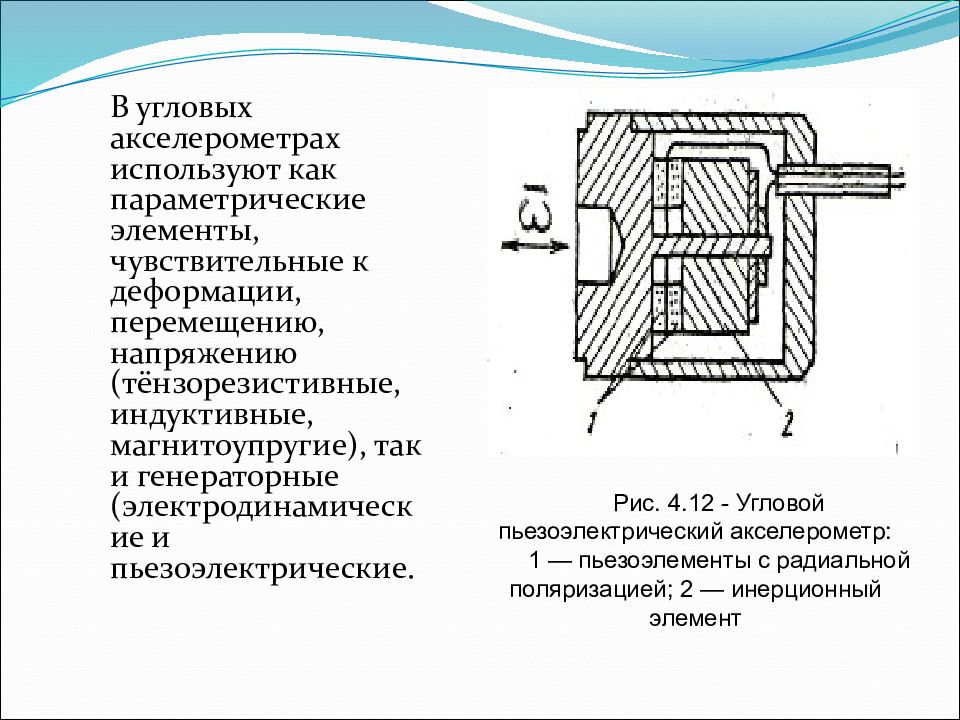

В угловых акселерометрах используют как параметрические элементы, чувствительные к деформации, перемещению, напряжению (тёнзорезистивные, индуктивные, магнитоупругие), так и генераторные (электродинамические и пьезоэлектрические. Рис. 4.12 - Угловой пьезоэлектрический акселерометр: 1 — пьезоэлементы с радиальной поляризацией; 2 — инерционный элемент

Слайд 73: Применяемое оборудование для вибродиагностики

Наибольшие отличия от "обычной" диагностики имеют: подшипники качения тихоходное вращающееся оборудование с подшипниками качения и скольжения многоканальная синхронная диагностика сложных вращающихся агрегатов поршневые компрессоры и двигатели внутреннего сгорания асинхронные электродвигатели

Слайд 74

Ряд специфических диагностических операций, требующих от анализаторов вибросигналов определенных технических параметров: разгон-выбег агрегатов; балансировка роторов в собственных подшипниках. Общей задачей вибрационной диагностики является обслуживание вращающегося оборудования по техническому состоянию на основе информации о вибрации агрегатов.

Слайд 75: Вибродиагностические комплексы

Портативные виброметры сборщики данных виброанализаторы

Слайд 76

Виброметры - приборы со встроенным или выносным датчиком, позволяющие измерять какой-либо интегральный параметр вибрации СКЗ, ПИК или ПИК-ПИК в фиксированном частотном диапазоне (как правило, СКЗ виброскорости).

Слайд 77

Сборщики данных - более сложные приборы со встроенной памятью, календарем и часами реального времени. Они имеют возможность сбора данных (СКЗ и временной реализации длинной от 8192 до 65536 отсчетов) с большого числа точек в соответствии с заданными при помощи ПЭВМ маршрутами измерений и способны передавать результаты измерений в ПЭВМ для хранения в базе данных и дальнейшего анализа с помощью специализированного программного обеспечения

Слайд 78

Виброанализаторы - приборы, имеющие более широкие возможности, а именно: более одного канала измерений; возможность загрузки специализированного программного обеспечения непосредственно в прибор; возможность редактирования маршрута измерений; возможность обработки данных; наличие встроенного аппарата спектрального анализа; возможность составления отчётов; возможность распечатки отчётов; возможность проведения балансировки роторов в собственных опорах.

Слайд 79: Вибродиагностические комплексы

2. Стационарные системы виброзащиты системы мониторинга системы диагностики и анализа

Слайд 80

Системы виброзащиты выполняют функцию выдачи предупредительной сигнализации и аварийной остановки оборудования в случае превышения в какой-либо из точек измерения максимально допустимого уровня вибрации.

Слайд 81

Системы мониторинга кроме функции виброзащиты выполняют следующие функции: протоколирование событий, связанных со срабатыванием сигнализаций; автоматический контроль тенденции изменения параметров; архивирование собранных данных и событий; отображение текущих значений параметров в типовом виде; создание специальных алгоритмов обработки данных.

Слайд 82

Системы диагностики и анализа по сравнению с системами мониторинга имеют более мощное аппаратное и программное обеспечение, позволяющее дополнительно проводить глубокий анализ собранных данных и на его основе делать выводы о состоянии оборудования и его остаточном ресурсе.

Слайд 83

Как правило, стационарные системы имеют следующие возможности: построения конфигурации в зависимости от поставленных задач; интегрирования в автоматизированные системы управления технологическим процессом; масштабирования от уровня агрегата до уровня цеха или предприятия с выходом на региональный диагностический центр.

Слайд 84: Современное состояние технических средств анализа вибрации

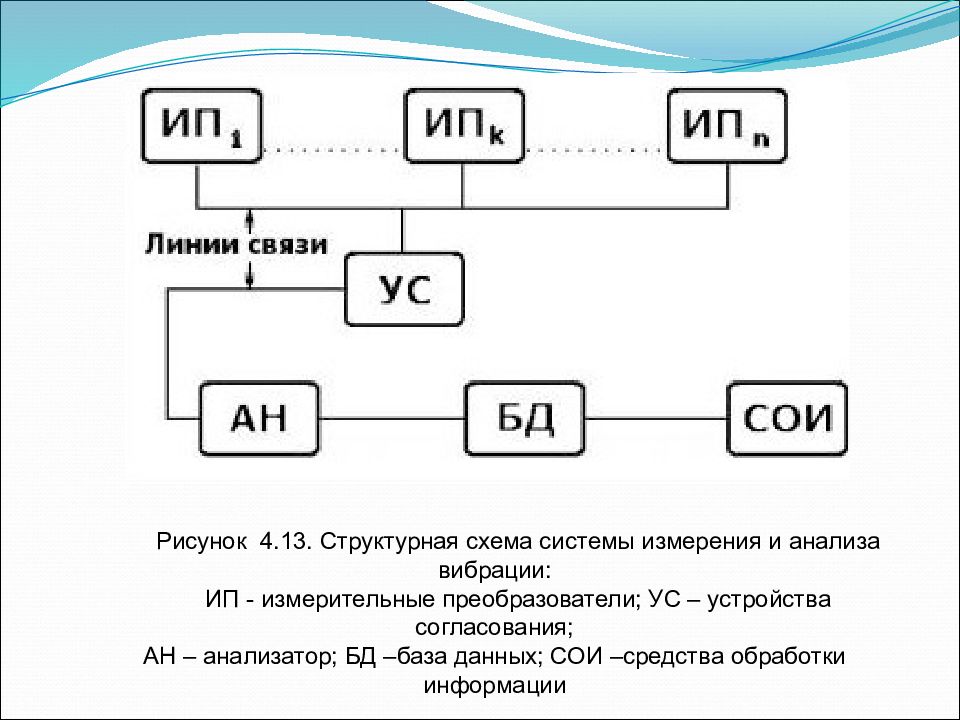

Структура систем измерения и анализа вибрации – это первичные измерительные преобразователи, согласующие устройства, линии связи, собственно средства анализа, базу данных (в простейшем случае - пороговые устройства) и средства (программы) обработки информации

Слайд 85

Рисунок 4.13. Структурная схема системы измерения и анализа вибрации: ИП - измерительные преобразователи; УС – устройства согласования; АН – анализатор; БД –база данных; СОИ –средства обработки информации

Слайд 86: Классификация технических средств

Средства допускового контроля и аварийной защиты Индикаторы состояния объектов контроля Средства вибрационного мониторинга Средства вибрационной диагностики Исследовательские приборы и системы

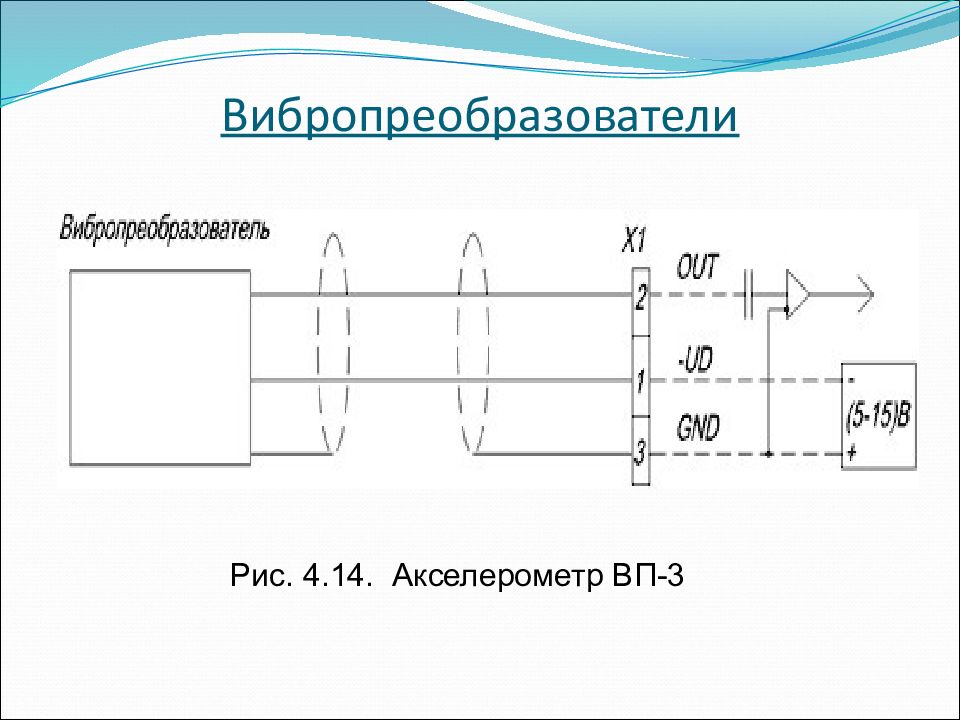

Слайд 88: Вибропреобразователи

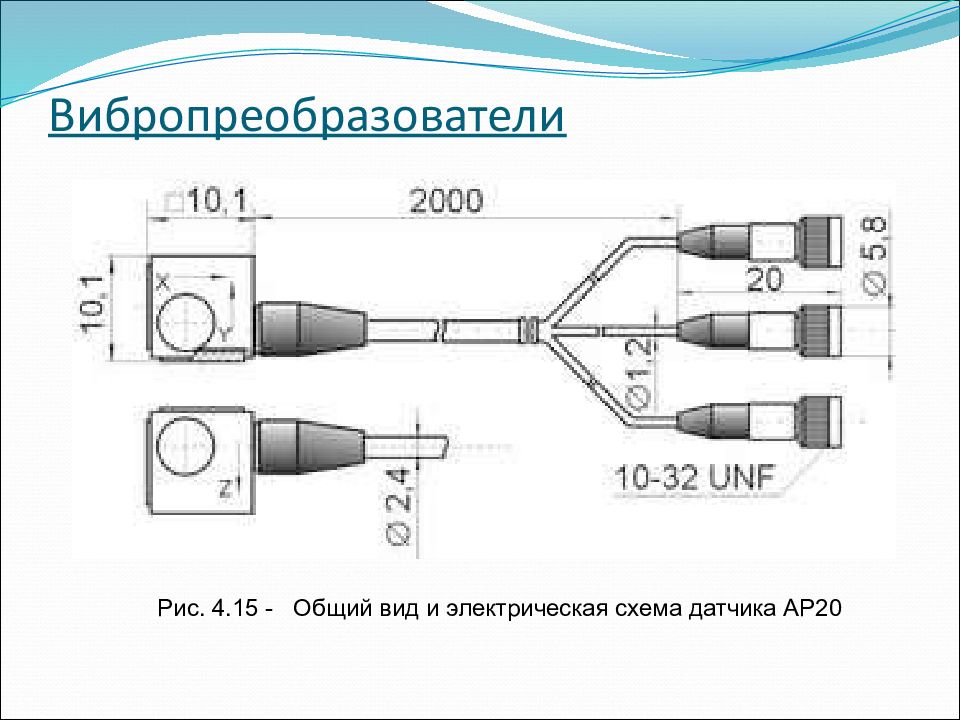

Рис. 4.15 - Общий вид и электрическая схема датчика АР20

Слайд 89

Большинство требований предъявляется не к отдельным элементам устройств измерения и анализа вибрации, а к приборам или системам в целом. Чаще всего эти требования могут определять: основные виды анализа и контролируемые параметры вибрации динамический и частотный диапазоны измерения и анализа линейность отдельных операций и параметров прибора (системы) скорость выполнения операций анализа и время принятия решений количество параллельных каналов измерения и анализа помехоустойчивость и надежность ресурс и ремонтопригодность.

Слайд 90: Простейшие средства измерения и анализа вибрации

Обязательной функцией является измерение величины виброскорости или вибросмещения в стандартной полосе частот, например от 2 до 1000 Гц или от 10 до 1000 Гц Рис. 4.16. Простейшие виброметр (а) и система виброзащиты (б).

Слайд 91: Индикаторы состояния подшипников

Измеряют ультразвуковую вибрацию в достаточно широкой полосе частот. Центральная частота этой полосы в разных приборах может быть разной, начиная от 20 – 30кГц и заканчивая значениями выше 100кГц. Контролируется обычно среднеквадратичное значение ультразвуковой вибрации (мощность ударных импульсов) и величина пикфактора или крестфактора (форма одиночных ударных импульсов).

Слайд 92: Индикаторы состояния подшипников

Рисунок 4.17. Индикатор состояния подшипников ИРП-12

Слайд 93: Стационарные системы мониторинга и диагностики

Средства вибрационного мониторинга объединяются в системы защитного или прогнозирующего мониторинга. Чаще других используются системы защитного мониторинга, анализирующие информацию о многих структурных и рабочих параметрах объекта мониторинга. В таких системах обычно проводится лишь простейший анализ вибрации, с помощью стандартных контроллеров. Лишь в некоторых случаях кроме величины вибрации в стандартной полосе частот выполняется спектральный анализ вибрации в полосе частот до 1-2кГц, причем, требования к качеству такого анализа обычно гораздо ниже, чем к надежности технических средств. Структура выходных данных вибрационных каналов в системах защитного мониторинга, как правило, определяется стандартами на системы автоматического контроля и управления.

Слайд 94: Стационарные системы мониторинга и диагностики

Основу систем «прогнозирующего» вибрационного мониторинга вращающегося оборудования, которые чаще всего содержат только каналы измерения и анализа вибрации, составляет ее спектральный анализ. Верхняя частота спектрального анализа может ограничиваться типовыми значениями ~ 1000 – 2000 Гц, но достаточно часто она увеличивается до значений ~ 20 кГц и более, в зависимости от конструктивных особенностей и частоты вращения объекта мониторинга.

Слайд 95: Стационарные системы мониторинга и диагностики

Требования к динамическому диапазону без учета его увеличения при спектральном анализе сигналов находятся на уровне ~106, и достигаются использованием АЦП с разрядностью не менее 20 или совместным использованием АЦП меньшей разрядности и усилителя с регулируемым коэффициентом усилителя. Наконец линейность измерительного и анализирующего тракта должна быть не хуже 0,1%.

Слайд 96: Стационарные системы мониторинга и диагностики

Спектральный анализ вибрации вращающегося оборудования позволяет выявить более половины из возможных развитых дефектов и на этой основе не пропустить ни одной цепочки дефектов, быстро развивающихся непосредственно перед аварией контролируемого оборудования. Именно поэтому системы вибрационного мониторинга являются эффективным средством предупреждения аварий, а использование в их составе экспертной диагностической программы позволяет выявить причины необходимой остановки оборудования и быстро их устранить.

Слайд 97: Стационарные системы мониторинга и диагностики

Единственным ограничивающим диагностические возможности фактором в стационарных системах мониторинга становится конечное количество точек контроля вибрации, в каждой из которых стационарно устанавливается измерительный преобразователь.

Слайд 98

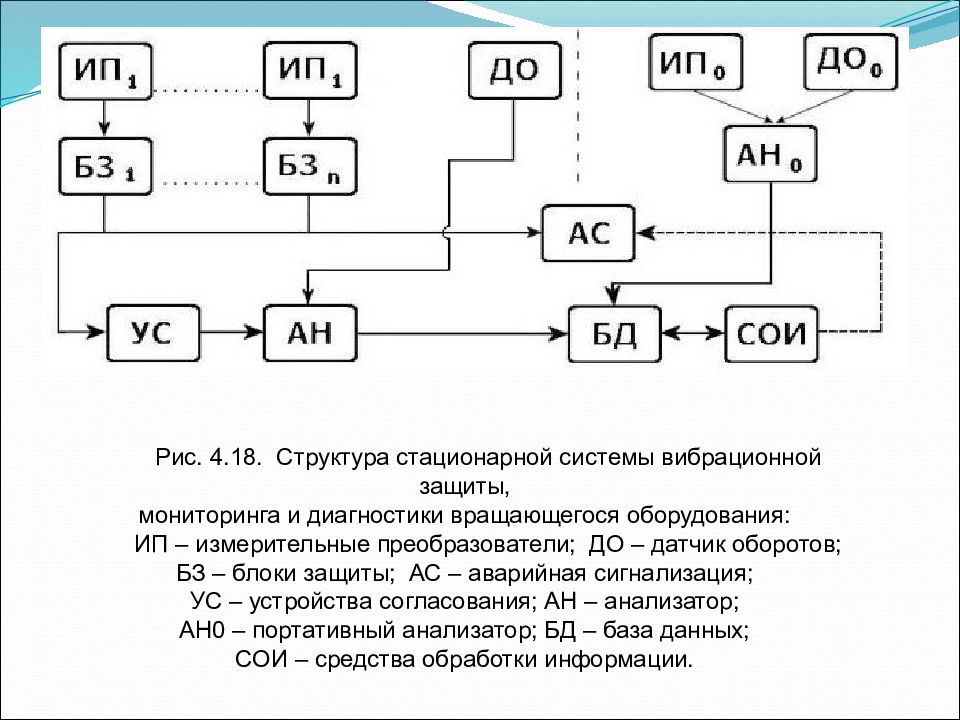

Рис. 4.18. Структура стационарной системы вибрационной защиты, мониторинга и диагностики вращающегося оборудования: ИП – измерительные преобразователи; ДО – датчик оборотов; БЗ – блоки защиты; АС – аварийная сигнализация; УС – устройства согласования; АН – анализатор; АН0 – портативный анализатор; БД – база данных; СОИ – средства обработки информации.

Слайд 99

К основным видам анализа при вибрационном мониторинге оборудования в типовых режимах работы можно отнести: измерение уровня вибрации в стандартных полосах частот широкополосный, например третьоктавный, анализ вибрации узкополосный спектральный анализ низко- и среднечастотной вибрации статистический анализ результатов периодических измерений контроль формы колебаний высокооборотного вала в подшипниках скольжения («орбиты» вала).

Слайд 100

К основным видам анализа при глубокой диагностике вращающегося оборудования можно отнести: узкополосный спектральный анализ вибрации в расширенных диапазонах частот узкополосный спектральный анализ огибающей высокочастотной случайной вибрации, предварительно выделенной полосовым фильтром статистический групповой анализ результатов измерений диагностических параметров.

Слайд 101

К дополнительным видам анализа, как для мониторинга, так и для диагностики, можно отнести: синхронный спектральный анализ вибрации в переходных режимах работы взаимный спектральный анализ вибрации (взаимные фазовые спектры) анализ собственных колебаний, возбуждаемых тестовыми возмущениями анализ формы колебаний корпуса с определением амплитуд и фаз колебаний в точках контроля на частоте вращения машины (для балансировки роторов) анализ контролируемых параметров собственно стационарной системы мониторинга и диагностики для определения ее работоспособности и правильности получаемых результатов.

Слайд 102: Виртуальный анализатор сигналов

Состоит из компьютера и двух последовательных устройств на его входе. Первое обеспечивает поддержку измерительных преобразователей и содержит источник их питания, согласующие усилители, управляемые компьютером, и фильтры. Второе устройство преобразует аналоговый сигнал в цифровую последовательность и передает ее в память компьютера. Кроме преобразователей вибрации часто используются и датчики оборотов (углового положения вала).

Слайд 103: Портативные системы мониторинга и диагностики

Наряду со стационарными системами широкое применение находят и портативные переносные системы мониторинга и диагностики, оснащенные экспертными или автоматическими диагностическими программами. Различают два основных класса систем мониторинга и диагностики: Портативные системы мониторинга и диагностики Расширенные системы мониторинга В том числе и с экспертными программами, рассчитанные на то, что диагностику выполняет подготовленный эксперт Системы массового диагностического обслуживания Включающие программы автоматической диагностики и прогноза состояния типового вращающегося оборудования

Слайд 104: В состав системы входят:

Портативный прибор (приборы), обеспечивающий измерение и анализ вибрации в тяжелых промышленных условиях; Компьютер с программой мониторинга, содержащей базу данных и выполняющий ряд операций анализа сигналов и обработки результатов анализа; Экспертная или автоматическая программа диагностики, обрабатывающая полученную диагностическую информацию. Так же в состав системы часто входят приборы (программы) для сервисных работ, выполняемых с оборудованием по результатам диагностики. В состав системы входят:

Слайд 105

Важным показателем системы является граница разделения функций анализа сигналов между прибором и программой мониторинга. Иногда встречаются приборы (сборщики данных), не выполняющие функций анализа, а только собирающие временные сигналы вибрации. Чаще всего используются сборщики данных – анализаторы, которые проводят на месте операции анализа во временной и в частотной областях, а статистический анализ вибрации и результатов измерений выполняется программами мониторинга и диагностики.

Слайд 106

Поскольку объемы и (или) скорости вычислений в портативных приборах несколько ниже, чем в компьютерах, анализирующие возможности реальных приборов ниже, чем виртуальных. Для устранения возникающих в портативных системах ограничений, многие современные приборы могут работать с персональным компьютером в режиме « on-line », перекладывая на компьютер наиболее сложные виды анализа сигналов.

Слайд 107

Минимума затрат на мониторинг и диагностику большого количества удаленного друг от друга оборудования можно достичь, если измерения проводят несколько операторов, оснащенных портативными приборами, а результаты измерений собираются в одном компьютере с программным обеспечением для мониторинга и диагностики. Для успешного решения этой задачи в некоторые приборы встраиваются средства поддержки типовых электронных линий связи, по которым автоматически передаются результаты измерений и принимаются результаты мониторинга диагностики, а также задания на выполнение следующих измерений.

Слайд 108: Виброанализатор СД-12М

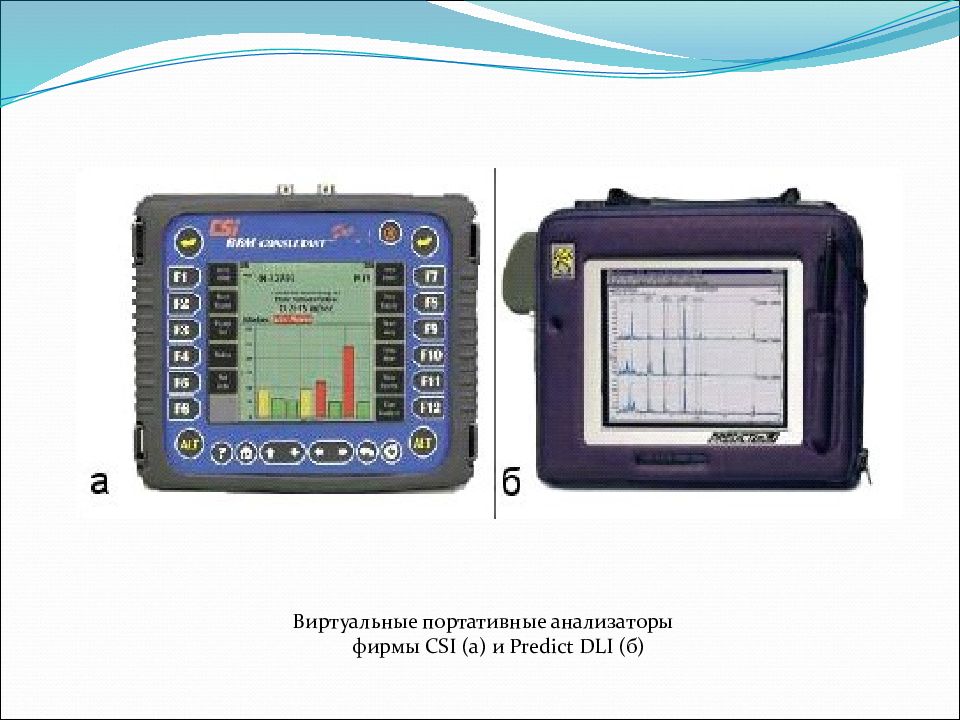

а) Виброанализатор СД-12М б) Портативная стационарная система вибрационного мониторинга и диагностики на его основе Виброанализатор СД-12М

Слайд 109

Существует минимум операций анализа, которые должен выполнять портативный прибор на месте измерения вибрации. Это перечисленные ранее основные виды анализа вибрации для решения задач мониторинга и глубокой диагностики. Практически все основные виды анализа для мониторинга могут быть выполнены расчетным путем по результатам измерения узкополосных спектров вибрации во всем рабочем диапазоне частот от 0,5 – 1Гц до 25-30кГц. Для определения по ним величины вибрации в стандартных полосах частот, а также «орбит» вала не требуется больших вычислительных мощностей, т.е. они могут быть рассчитаны непосредственно в приборе и практически в реальном времени.

Слайд 110

Мощные процессоры в портативных приборах не используются из-за ограничений по питанию, а современные сигнальные процессоры устанавливаются далеко не во все портативные анализаторы. Для обработки предварительно накопленного для построения спектра огибающей массива выборочных значений сигнала в несколько Мб с помощью процессоров, устанавливаемых в портативные приборы, необходимо время, которое может в несколько раз превышать время накопления этого массива. Цифровой сборщик данных–анализатор DI-225 на основе одноплатного промышленного компьютера

Слайд 111

Что касается одной из основных операций – статистического анализа результатов измерения вибрации, то он может выполняться после передачи данных в компьютер, так как не используется для контроля качества выполненных измерений непосредственно на месте их проведения.

Слайд 112

Среди портативных сборщиков-анализаторов вибрации, выполняющих указанные основные виды анализа, предпочтение отдается тем, которые без ухудшения массо-габаритных, энергетических и стоимостных показателей выполняют и многие из перечисленных ранее дополнительных видов анализа. При этом особое внимание уделяется вопросу совместимости выходных данных анализатора с наиболее эффективными программами мониторинга и диагностики.

Слайд 113

Наряду с очевидными преимуществами такие анализаторы имеют ряд недостатков, к которым следует отнести повышенные массо-габаритные показатели, а также ограниченные надежность и длительность непрерывной работы без подзарядки аккумуляторов. Кроме того, постоянное развитие портативных средств вычислительной техники определяет быстрое моральное старение подобных анализаторов.

Слайд 115

Важным показателем портативного анализатора является стабильность во времени его характеристик, обеспечивающих основные виды анализа, предусмотренные международными стандартами по вибрационному мониторингу. Прежде всего, это относится к измерению величин виброскорости и вибросмещения в полосах частот 2-1000 Гц и 10-1000 Гц.

Слайд 116: Исследовательские приборы и системы

Среди задач вибрационного мониторинга и диагностики встречаются такие, решение которых требует проведения специальных исследований, для которых может не хватать возможностей типовых анализирующих приборов. Поэтому ряд приборостроительных фирм выпускает технические средства для расширенного анализа сигналов, которые предусматривают предварительную запись этих сигналов в память прибора с последующим его многократным анализом различными методами. Исследовательские приборы и системы

Слайд 117: Отличительными особенностями исследовательских приборов и систем являются:

возможность запоминания больших массивов информации, в том числе и измеряемых сигналов, без искажений и потерь информации многоканальность с возможностью параллельной записи и анализа сигналов с выхода измерительных преобразователей разных физических процессов возможность проведения большинства существующих видов анализа сигналов. Отличительными особенностями исследовательских приборов и систем являются:

Слайд 118

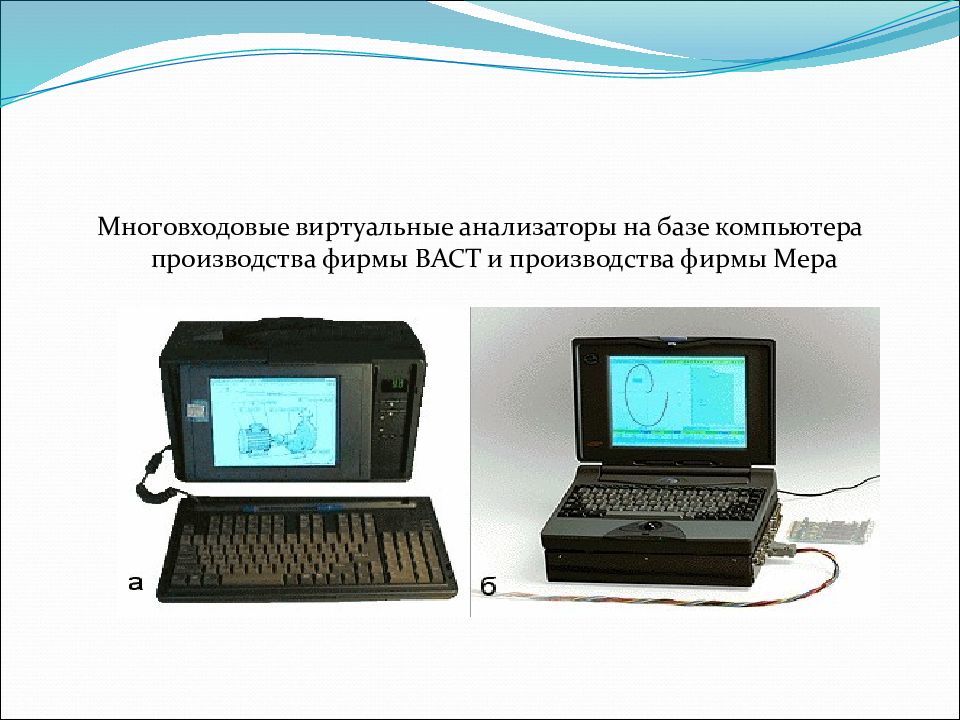

Большинство из таких приборов и систем строятся на базе виртуальных анализаторов, т.е. компьютеров с входными устройствами, поддерживающими различные виды измерительных преобразователей. Количество параллельных каналов измерения в различных приборах и системах может меняться от двух до нескольких десятков. Верхняя граница частотного диапазона таких каналов определяется тремя основными факторами: частотным диапазоном измерительных преобразователей; ограничениями по питанию системы; по ее стоимости. Типовое число параллельных каналов измерения вибрации во всем диапазоне частот, от ~0,5Гц до ~30кГц.

Слайд 119: Три конструктивных варианта технических исследовательских систем измерения и анализа вибрации

I вариант представляет собой две платы, встраиваемые в стандартный компьютер, одна из которых имеет несколько линейных аналоговых входов с управляемыми усилителями и фильтрами, а вторая – многовходовый аналого-цифровой преобразователь, передающий данные в память компьютера по общей шине. Три конструктивных варианта технических исследовательских систем измерения и анализа вибрации

Слайд 120

II вариант – это компьютер и внешнее устройство со своим источником питания, которое выполняет перечисленные выше функции поддержки первичных преобразователей, коммутации сигналов, их согласование, фильтрацию, собственно АЦП преобразование и передачу цифровой информации по стандартному интерфейсу. Третьим вариантом можно считать виброанализатор, конструктивно объединяющий Notebook и входное устройство в корпусе одного прибора.

Слайд 121

Многовходовые виртуальные анализаторы на базе компьютера производства фирмы ВАСТ и производства фирмы Мера

Слайд 122

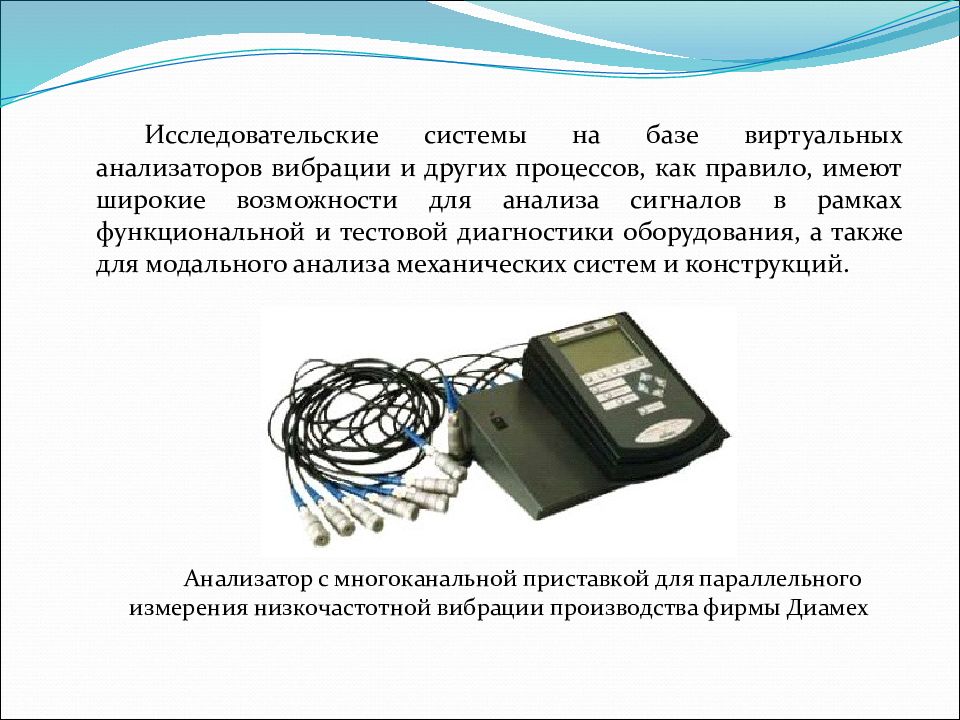

Существует ряд исследовательских задач, например анализ режимов пуска и останова крупных машин, когда количество параллельных измерительных каналов должно быть много больше, но частотный диапазон измеряемых сигналов может быть существенно сокращен. Для решения таких задач можно использовать специальные многовходовые устройства параллельного приема сигналов с передачей цифровой информации по стандартному интерфейсу, чаще всего через USB-порт компьютера.

Слайд 123

Исследовательские системы на базе виртуальных анализаторов вибрации и других процессов, как правило, имеют широкие возможности для анализа сигналов в рамках функциональной и тестовой диагностики оборудования, а также для модального анализа механических систем и конструкций. Анализатор с многоканальной приставкой для параллельного измерения низкочастотной вибрации производства фирмы Диамех

Слайд 124

При проведении диагностирования вращающегося оборудования по параметрам вибрации, прежде всего, необходимо получать достоверные измерения виброакустических сигналов в контрольных точках. Для этого нужно помимо соблюдения правил установки датчиков использовать приборы -спектроанализаторы, которые отвечают определенным требованиям.

Слайд 125: К необходимым возможностям, которыми должны обладать приборы, анализирующие вибрацию, относятся:

проведение анализа временных характеристик сигналов и анализа временной развертки сигналов (режим осциллографа); проведение спектрального анализа вибрации, т.е. осуществление разделения вибрации на частотные составляющие в широком диапазоне частот (от долей Герца до 20 кГц), с возможностью выбора различных частотных поддиапазонов; проведение спектрального анализа огибающих высокочастотных сигналов вибрации, с возможность перестройки средней частоты полосового фильтра и выбором различных пределов частотного диапазона; обеспечение достаточной разрешающей способности, до 1600 линий/спектр; обеспечение усреднений по спектральным характеристикам; оценка выбросов в сигнале вибрации, т. е. определение пик-фактора (отношение пикового и среднеквадратичного значений); определение общего уровня вибрации в полосе частот, требуемой стандартами вибрационного контроля; проведение измерений по маршруту; возможность передачи накопленных измерений в компьютер для их дальнейшей обработки. К необходимым возможностям, которыми должны обладать приборы, анализирующие вибрацию, относятся:

Последний слайд презентации: 4.6. Испытания на механические воздействия вибрации, ударов, линейных ускорений

Дополнительными функциями, которыми бы должны обладать приборы, являются балансировка роторов в собственных опорах, наличие графического жидкокристаллического дисплея, возможность загрузки маршрута измерений из компьютера. На сегодняшний день, наиболее известными и широко представленными на рынке сборщиками-спектроанализаторами виброакустической информации, из изготавливаемых в РФ, являются: "ПР-200А" (НТЦ "Приз" г. Москва), "Кварц" и "Топаз" (ООО " Диамех " г. Москва).