Слайд 2: Содержание

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 2 5.3.2007 Содержание Изготовление березового шпона Пропаривание бревен Окорка и раскрой Требования к качеству шпона Влияние качества шпона в технологическом процессе Постав ножа Дефекты лущения

Слайд 3: Изготовление березового шпона

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 3 5.3.2007 Изготовление березового шпона

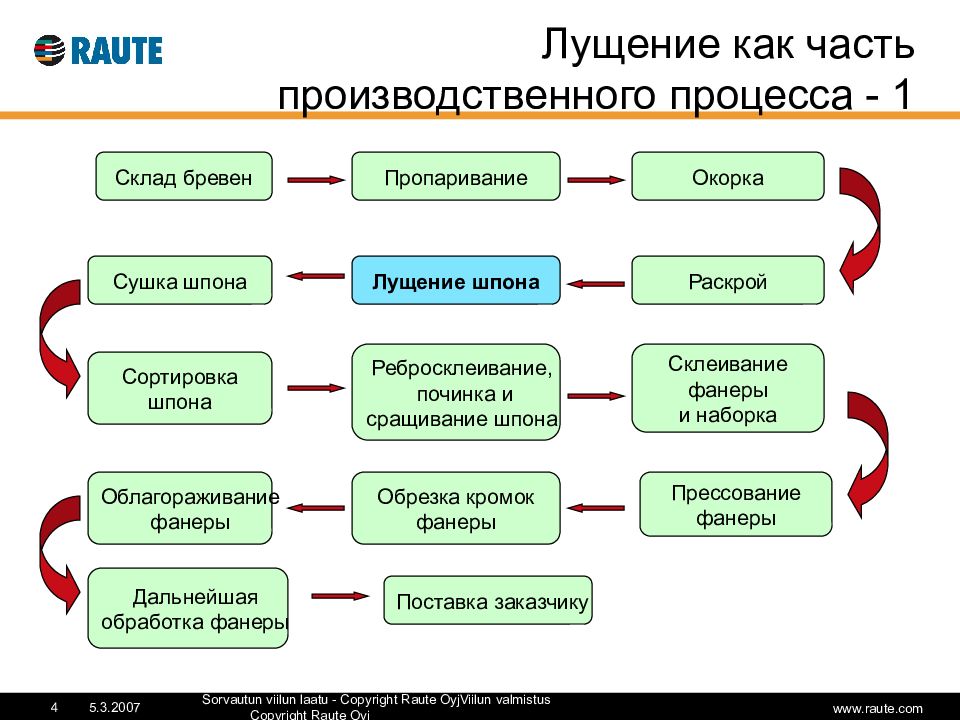

Слайд 4: Лущение как часть производственного процесса - 1

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 4 5.3.2007 Пропаривание Окорка Сортировка шпона Лущение шпона Раскрой Склад бревен Сушка шпона Склеивание фанеры и наборка Прессование фанеры Обрезка кромок фанеры Облагораживание фанеры Дальнейшая обработка фанеры Лущение как часть производственного процесса - 1 Ребросклеивание, починка и сращивание шпона Поставка заказчику

Слайд 5: Склад бревен 1

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 5 5.3.2007 Склад бревен 1

Слайд 6: Склад бревен 2

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 6 5.3.2007 Склад бревен 2

Слайд 7: Склад бревен 3

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 7 5.3.2007 Склад бревен 3

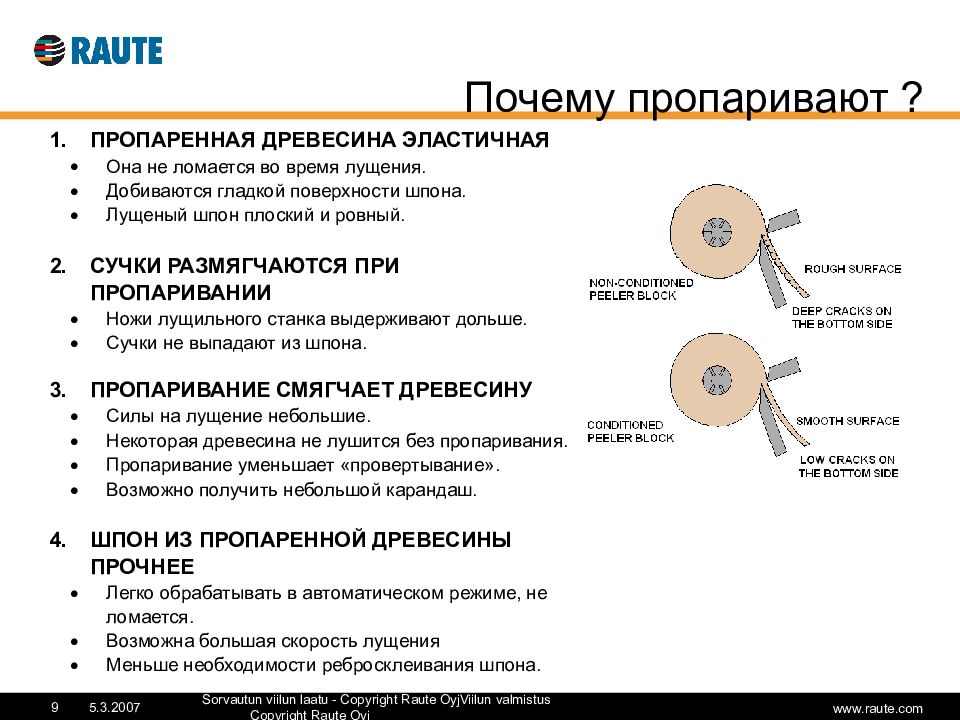

Слайд 9: Почему пропаривают ?

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 9 5.3.2007 Почему пропаривают ? ПРОПАРЕННАЯ ДРЕВЕСИНА ЭЛАСТИЧНАЯ Она не ломается во время лущения. Добиваются гладкой поверхности шпона. Лущеный шпон плоский и ровный. СУЧКИ РАЗМЯГЧАЮТСЯ ПРИ ПРОПАРИВАНИИ Ножи лущильного станка выдерживают дольше. Сучки не выпадают из шпона. ПРОПАРИВАНИЕ СМЯГЧАЕТ ДРЕВЕСИНУ Силы на лущение небольшие. Некоторая древесина не лушится без пропаривания. Пропаривание уменьшает «провертывание». Возможно получить небольшой карандаш. ШПОН ИЗ ПРОПАРЕННОЙ ДРЕВЕСИНЫ ПРОЧНЕЕ Легко обрабатывать в автоматическом режиме, не ломается. Возможна большая скорость лущения Меньше необходимости ребросклеивания шпона.

Слайд 10: Цели пропаривания - 1

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 10 5.3.2007 Цели пропаривания - 1 Цели пропаривания : Подъем температуры лущения улучшает свойства лущения также влияние на цвет в зависимости от породы древесины, напр., береза ок. 35 - 40 C, ==> желтоватый в фанеру береза выше 60 C ==> белый, например, на мебельный шпон бук ок. 60 - 62 C ==> белый в фанеру бук выше 70 C ==> красноватый, например, на мебельный шпон Подъем влажности древесного сырья улучшает свойства лущения в зависимости от породы древесины, напр., береза n. 80 - 100 % влажности, ель ок. 30 % влажность - ядровая древесина, ок. 100 % влажность - заболонная древесина

Слайд 11: Цели пропаривания - 2

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 11 5.3.2007 Цели пропаривания - 2 Получаемая с помощью пропаривания польза : С гладкой поверхностью и ровный по толщине шпон добиваются экономии при расходовании клея меньшее колебание толщины шпона помогает экономить древесину фанера с гладкой поверхностью небольшим шлифовальным запасом Наименьшие трещины при лущении на нижней поверхности шпона крепче / прочнее шпон шпон не ломаясь выдерживает достаточно большую скорость лущения и стопоукладки шпон не ломаясь выдерживает автоматическую обработку на различных технологических циклах

Слайд 12: Цели пропаривания - 3

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 12 5.3.2007 Цели пропаривания - 3 Легче лущение участки с сучками также лущатся, небольшие силы лущения при правильном пропаривании ” провертыши ” уменьшаются, перераспаренная древесина чересчур размягчается и начинаются проблемы с ” провертышами ” можно получить годный шпон до карандаша меньше отходов шпона к дробилке Меньше повреждений и замен ножей возрастающее эффективное время производства и вместе с этим объем производства лучше среднее качество шпона

Слайд 13: Способы пропаривания 1

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 13 5.3.2007 Способы пропаривания 1 Способами пропаривания являются как каналы длительного действия так и камеры или бассейны дозирующего типа. При пропаривании горячей водой температура воды обычно 25 - 40 °C. Энергию можно получить, например, из отработанного воздуха сушилки шпона При прямом пропаривании насыщенным паром входящий пар подводят прямо к древесине и сконденсированный в горячую воду он идет по кругообороту При непрямом пропаривании насыщенным паром трубопроводом пара нагревают имеющуюся на дне бассейна воду, которая действует как фактическая теплопередача к древесине

Слайд 14: Способы пропаривания 2

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 14 5.3.2007 Способы пропаривания 2 Продолжительность пропаривания Время колеблется от нескольких часов до нескольких суток напр., пропаривание насыщенным паром хвойной древесины ок. 9 часов пропаривание в бассейне с водой березы ок. 24 часов непрямое пропаривание насыщенным паром бука 2 - 3 суток

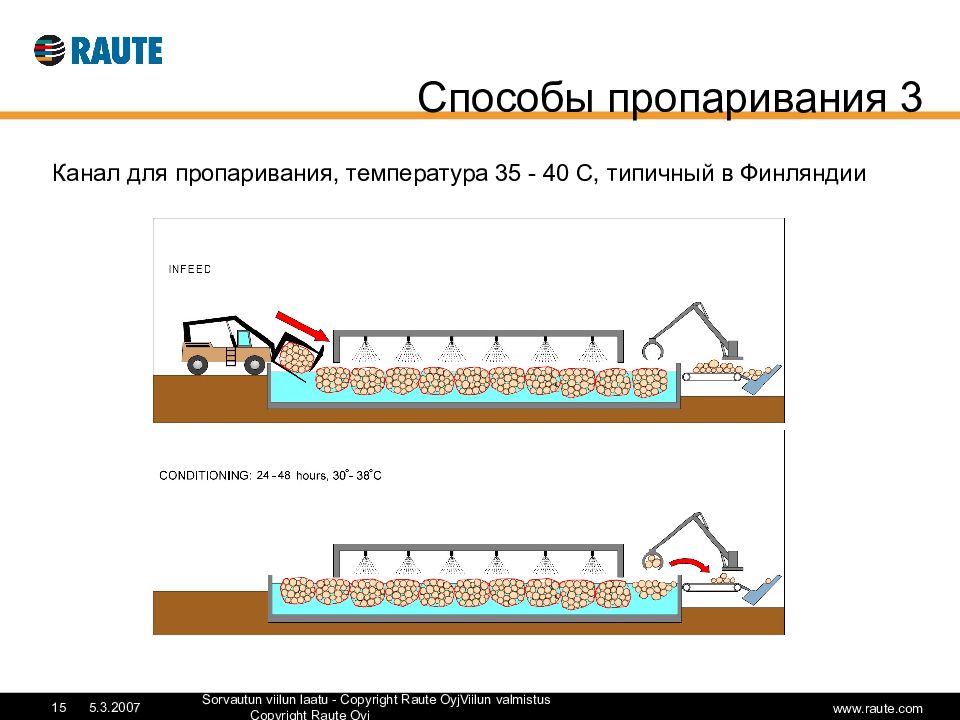

Слайд 15: Способы пропаривания 3

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 15 5.3.2007 Способы пропаривания 3 Канал для пропаривания, температура 35 - 40 C, типичный в Финляндии

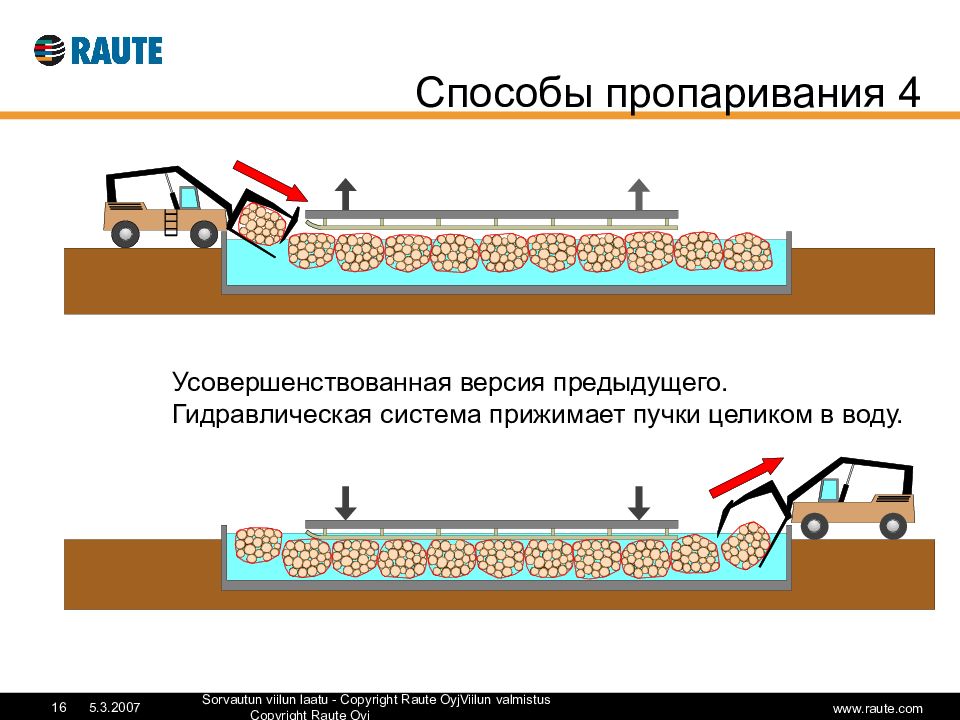

Слайд 16: Способы пропаривания 4

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 16 5.3.2007 Способы пропаривания 4 Усовершенствованная версия предыдущего. Гидравлическая система прижимает пучки целиком в воду.

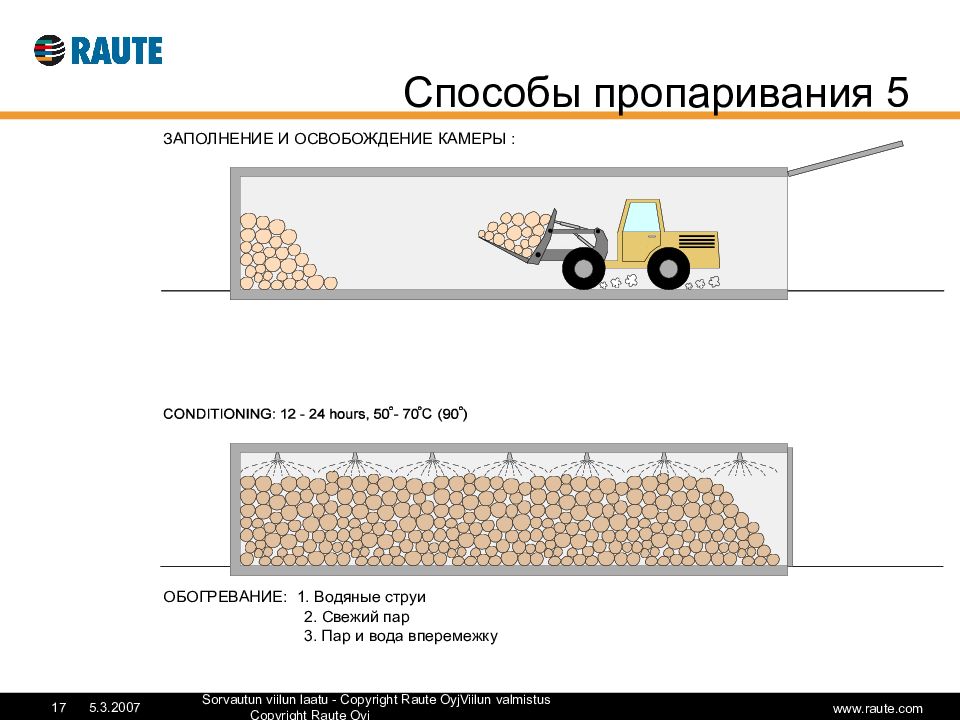

Слайд 17: Способы пропаривания 5

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 17 5.3.2007 Способы пропаривания 5 ЗАПОЛНЕНИЕ И ОСВОБОЖДЕНИЕ КАМЕРЫ : ОБОГРЕВАНИЕ : 1. Водяные струи 2. Свежий пар 3. Пар и вода вперемежку

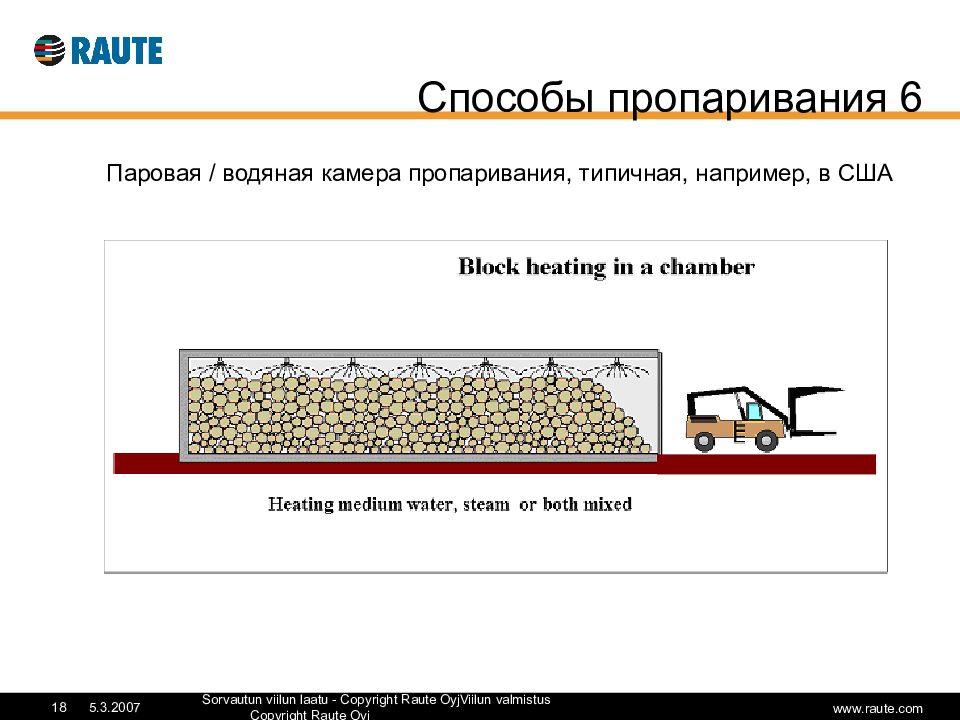

Слайд 18: Способы пропаривания 6

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 18 5.3.2007 Способы пропаривания 6 Паровая / водяная камера пропаривания, типичная, например, в США

Слайд 19: Способы пропаривания 7

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 19 5.3.2007 Способы пропаривания 7

Слайд 20: Способы пропаривания 8

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 20 5.3.2007 Способы пропаривания 8

Слайд 21: Способы пропаривания 9

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 21 5.3.2007 Способы пропаривания 9

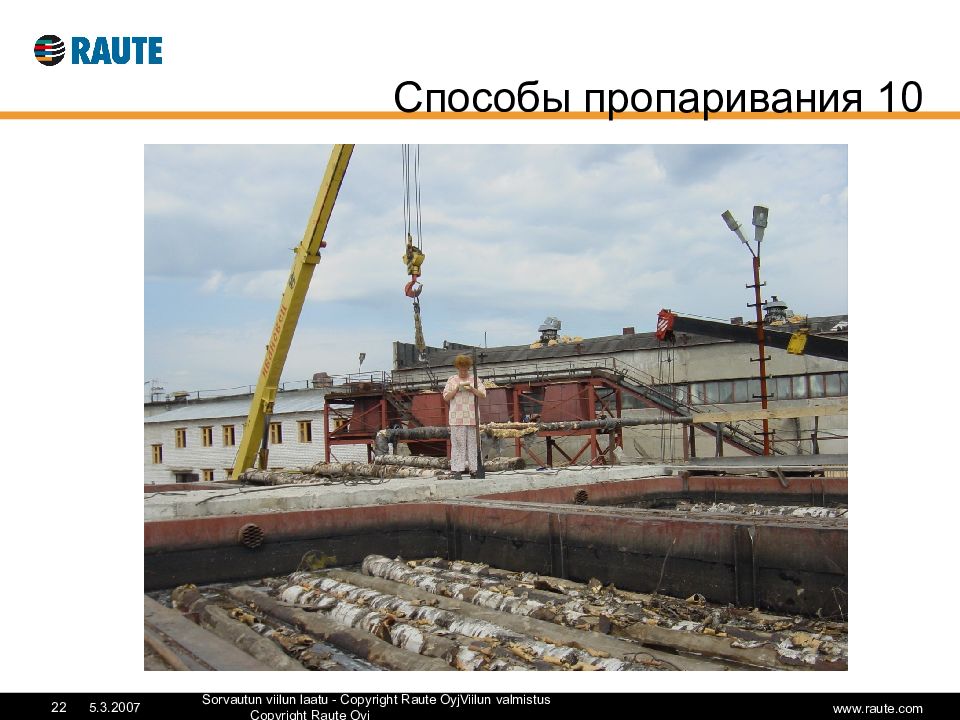

Слайд 22: Способы пропаривания 10

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 22 5.3.2007 Способы пропаривания 10

Слайд 23: Способы пропаривания 11

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 23 5.3.2007 Способы пропаривания 11

Слайд 24: Способы пропаривания 12

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 24 5.3.2007 Способы пропаривания 12

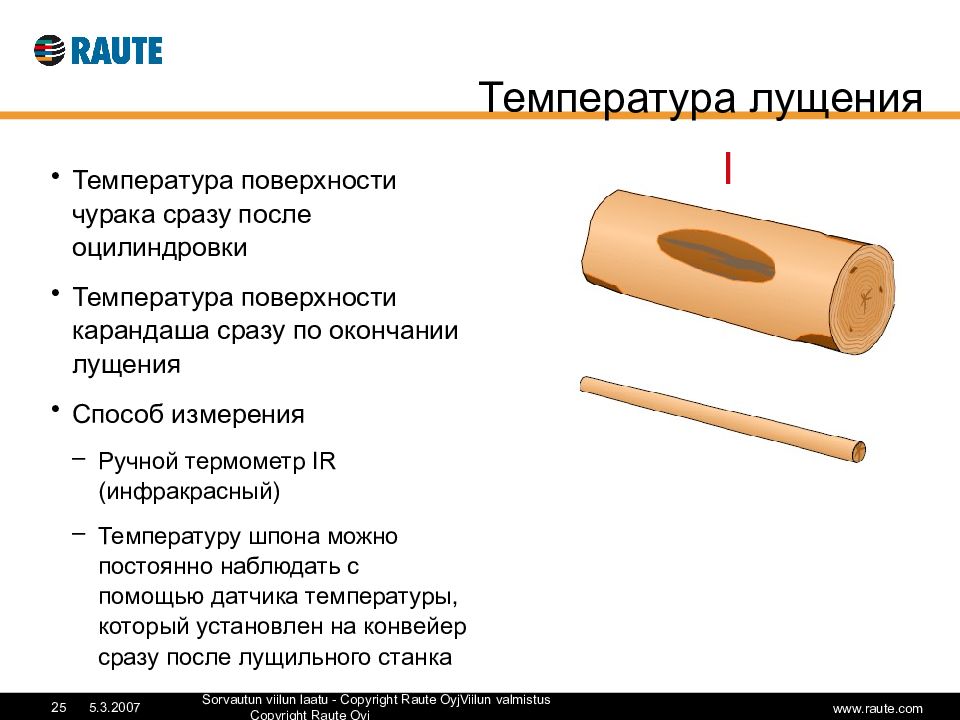

Слайд 25: Температура лущения

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 25 5.3.2007 Температура лущения Температура поверхности чурака сразу после оцилиндровки Температура поверхности карандаша сразу по окончании лущения Способ измерения Ручной термометр IR ( инфракрасный ) Температуру шпона можно постоянно наблюдать с помощью датчика температуры, который установлен на конвейер сразу после лущильного станка

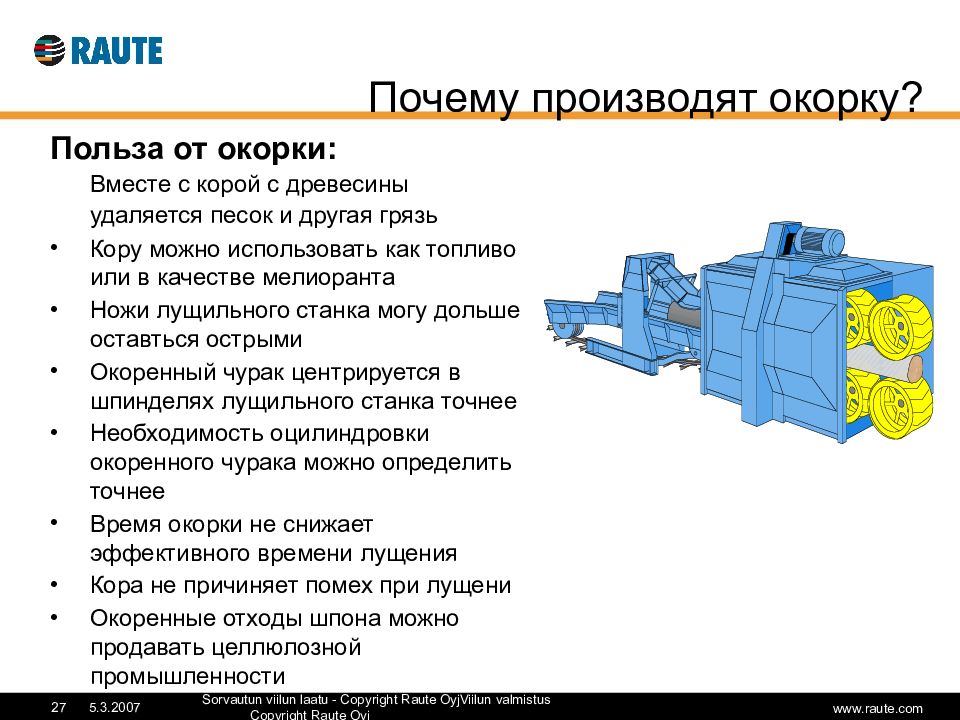

Слайд 27: Почему производят окорку ?

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 27 5.3.2007 Почему производят окорку ? Польза от окорки : Вместе с корой с древесины удаляется песок и другая грязь Кору можно использовать как топливо или в качестве мелиоранта Ножи лущильного станка могу дольше оставться острыми Окоренный чурак центрируется в шпинделях лущильного станка точнее Необходимость оцилиндровки окоренного чурака можно определить точнее Время окорки не снижает эффективного времени лущения Кора не причиняет помех при лущени Окоренные отходы шпона можно продавать целлюлозной промышленности

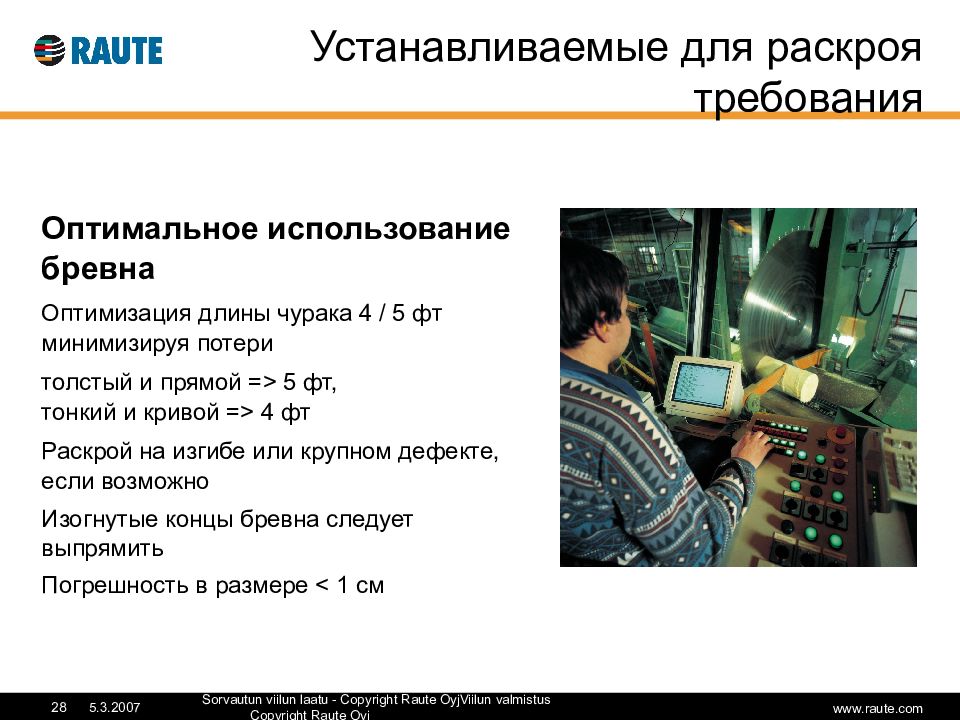

Слайд 28: Устанавливаемые для раскроя требования

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 28 5.3.2007 Устанавливаемые для раскроя требования Оптимальное использование бревна Оптимизация длины чурака 4 / 5 фт минимизируя потери толстый и прямой => 5 фт, тонкий и кривой => 4 фт Раскрой на изгибе или крупном дефекте, если возможно Изогнутые концы бревна следует выпрямить Погрешность в размере < 1 см

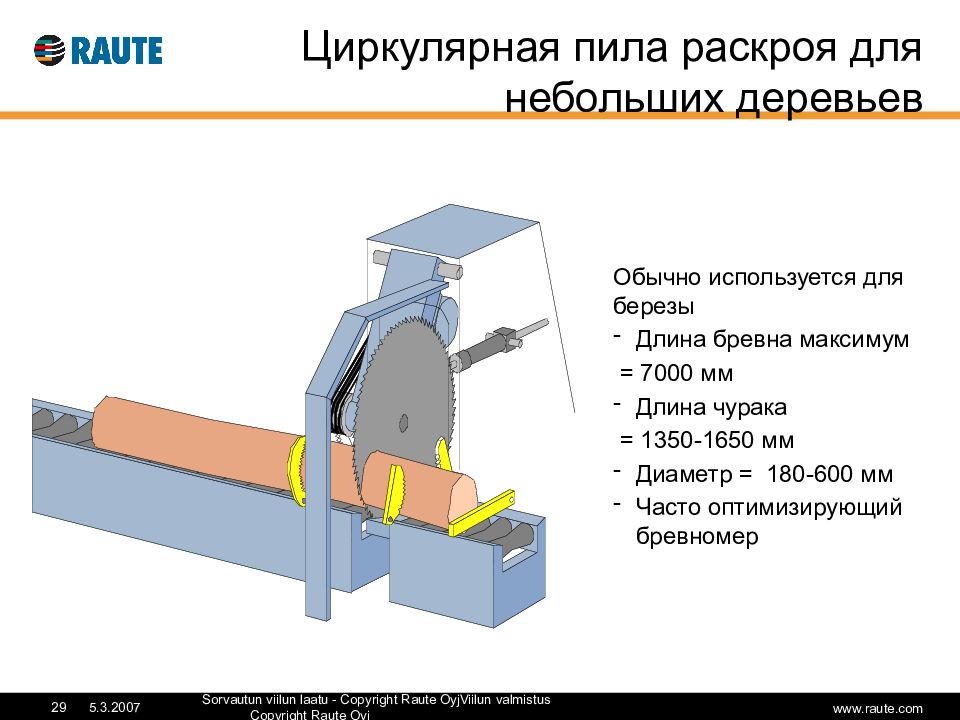

Слайд 29: Циркулярная пила раскроя для небольших деревьев

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 29 5.3.2007 Обычно используется для березы Длина бревна максимум = 7000 мм Длина чурака = 1350-1650 мм Диаметр = 180-600 мм Часто оптимизирующий бревномер Циркулярная пила раскроя для небольших деревьев

Слайд 30

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 30 5.3.2007 Линия окорки и раскроя Процесс начинается уже с зоны бревен Автоматическая линия ококрки и раскроя улучшает производительность и при правильном использовании может также значительно улучшить качество и полезный выход.

Слайд 32: Лущение как часть производственного процесса

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 32 5.3.2007 Лущение как часть производственного процесса Лущение является центральной частью производственного процесса фанеры. У лущильщика большая ответственность за качество продукции всего завода и за приносящий доход заводу результат. Хорошее качество лущения содействует работающим на всех последующих этапах при изготовлении качественной продукции. Плохое качество шпона замедляет выпуск продукции и затрудняет работу всего на заводе. Плохое качество шпона снижает заработную плату при сдельной работе.

Слайд 33: Лущильная линия фирмы « Raute »

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 33 5.3.2007 Лущильная линия фирмы « Raute »

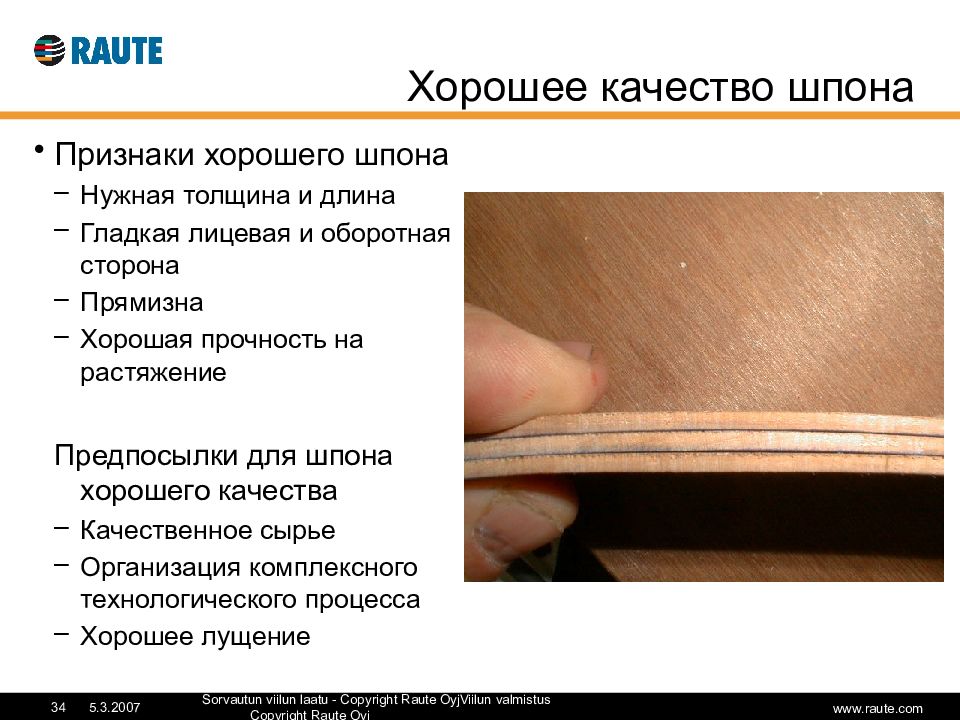

Слайд 34: Хорошее качество шпона

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 34 5.3.2007 Хорошее качество шпона Признаки хорошего шпона Нужная толщина и длина Гладкая лицевая и оборотная сторона Прямизна Хорошая прочность на растяжение Предпосылки для шпона хорошего качества Качественное сырье Организация комплексного технологического процесса Хорошее лущение

Слайд 35: Требования к качеству шпона - 1

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 35 5.3.2007 Требования к качеству шпона - 1 Толщина Средняя типичная толщина шпона - например, 1,55 мм Небольшое изменение толщины - березовый шпон, например, 0,02 мм Ровное нанесение клея ( вальцовым станком ) Равномерное давление сжатия при горячем прессовании и ламинировании Прочный клеевой шов Ровная по толщине плита Высококачественная поверхностьламинированной плиты Небольшой, запланированный шлифовальный запас Без снижения качества из-за нешлифованных зон Толщина плиты, вкл. допуски - напр. 12 мм 0,5 мм

Слайд 36: Контроль толщины шпона

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 36 5.3.2007 Контроль толщины шпона За качеством шпона следует наблюдать по всей длине ленты шпона Все этапы лущения следует выполнять правильно : - оцилиндровка - лущение - завершение лущения Это возможно, если все участки лущения находятся в рабочем состоянии - постав ножа, лущильный станок, управления лущильного станка Целью является контролирование изменения толщины шпона.

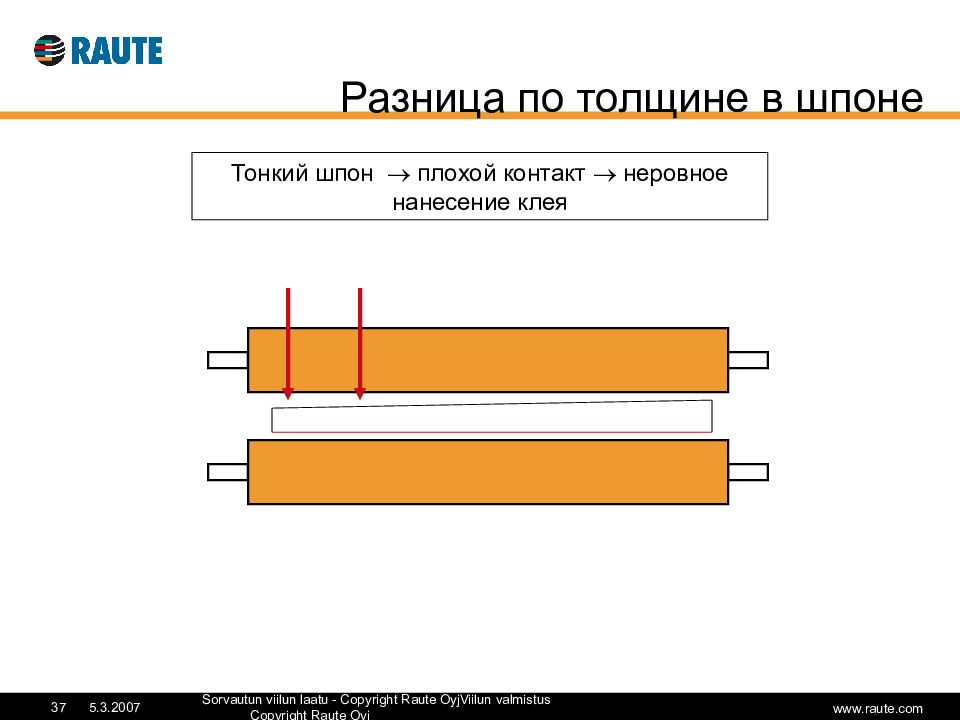

Слайд 37: Разница по толщине в шпоне

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 37 5.3.2007 Разница по толщине в шпоне Тонкий шпон плохой контакт неровное нанесение клея

Слайд 38: Требования к качеству шпона - 2

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 38 5.3.2007 Требования к качеству шпона - 2 Шпон с гладкой поверхностью Небольшое нанесение клея, т.к. клеем не нужно заполнять большие углубления Возможен меньший шлифовальный запас На поверхности плиты не остается шероховатых зон после шлифования Хорошая поверхность после ламинирования, покраски или покрытия лаком Экономия сырья, если обходятся небольшим шлифовальным запасом

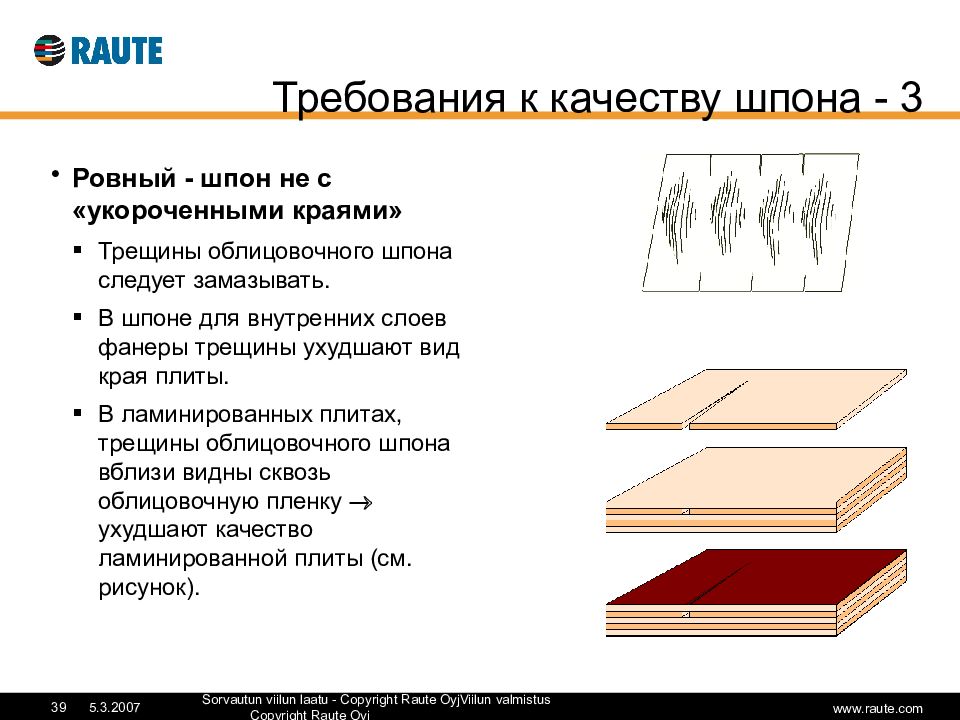

Слайд 39: Требования к качеству шпона - 3

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 39 5.3.2007 Требования к качеству шпона - 3 Ровный - шпон не с «укороченными краями» Трещины облицовочного шпона следует замазывать. В шпоне для внутренних слоев фанеры трещины ухудшают вид края плиты. В ламинированных плитах, трещины облицовочного шпона вблизи видны сквозь облицовочную пленку ухудшают качество ламинированной плиты ( см. рисунок ).

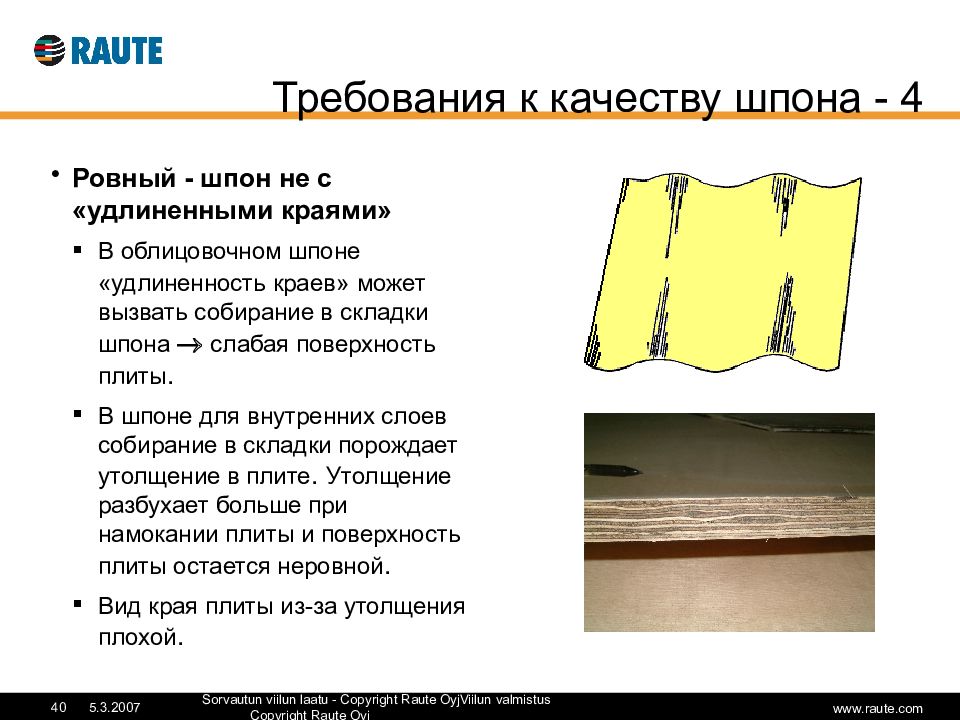

Слайд 40: Требования к качеству шпона - 4

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 40 5.3.2007 Требования к качеству шпона - 4 Ровный - шпон не с «удлиненными краями» В облицовочном шпоне «удлиненность краев» может вызвать собирание в складки шпона слабая поверхность плиты. В шпоне для внутренних слоев собирание в складки порождает утолщение в плите. Утолщение разбухает больше при намокании плиты и поверхность плиты остается неровной. Вид края плиты из-за утолщения плохой.

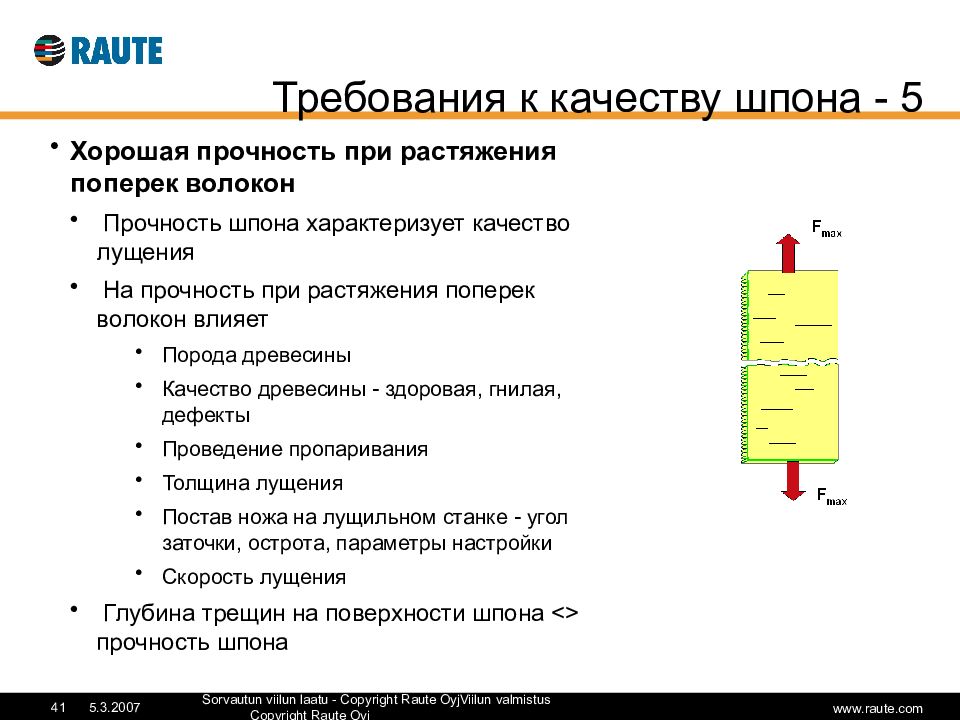

Слайд 41: Требования к качеству шпона - 5

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 41 5.3.2007 Требования к качеству шпона - 5 Хорошая прочность при растяжения поперек волокон Прочность шпона характеризует качество лущения На прочность при растяжения поперек волокон влияет Порода древесины Качество древесины - здоровая, гнилая, дефекты Проведение пропаривания Толщина лущения Постав ножа на лущильном станке - угол заточки, острота, параметры настройки Скорость лущения Глубина трещин на поверхности шпона <> прочность шпона

Слайд 42: Требования к качеству шпона - 6

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 42 5.3.2007 Требования к качеству шпона - 6 Прочность на разрыв шпона Какова прочность лущенного шпона ? Прочность хорошего шпона при растяжения поперек волокон прочность 1,5 мм-го березового шпона : мин.1,5 Н / мм 2 прочность хвойного шпона : 0,3…0,8 Н / мм 2.

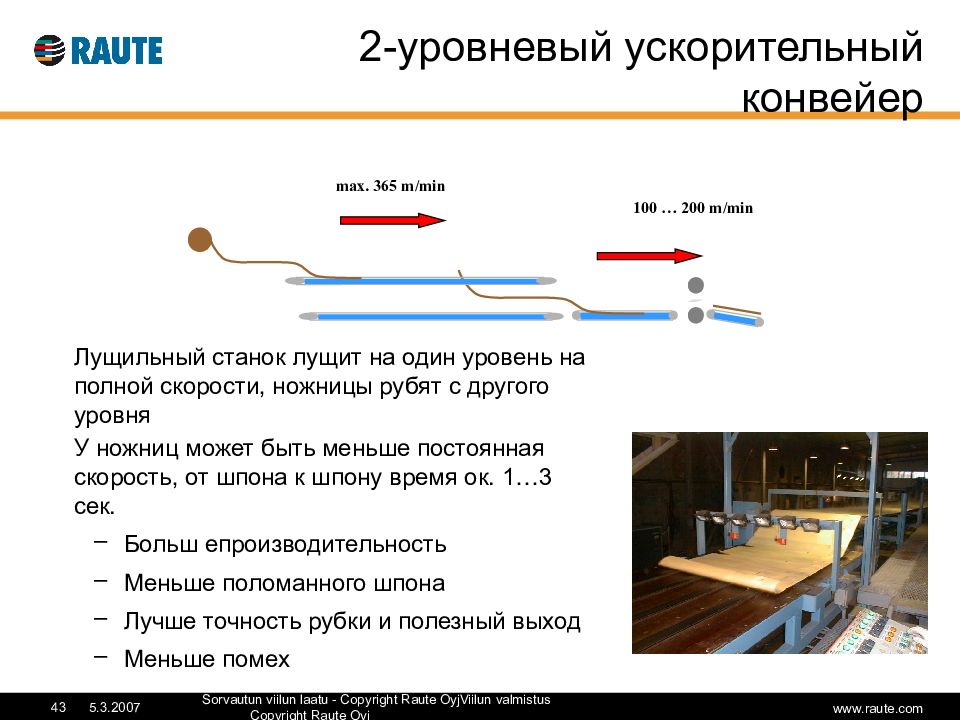

Слайд 43: 2- уровневый ускорительный конвейер

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 43 5.3.2007 2- уровневый ускорительный конвейер max. 365 m/min 100 … 200 m/min Лущильный станок лущит на один уровень на полной скорости, ножницы рубят с другого уровня У ножниц может быть меньше постоянная скорость, от шпона к шпону время ок. 1…3 сек. Больш епроизводительность Меньше поломанного шпона Лучше точность рубки и полезный выход Меньше помех

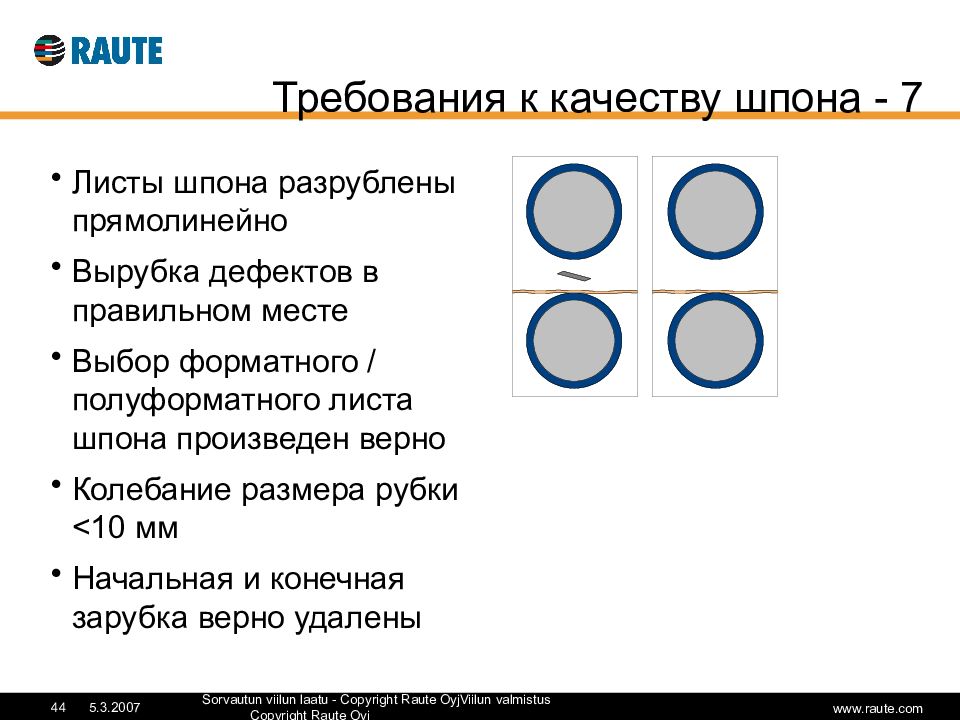

Слайд 44: Требования к качеству шпона - 7

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 44 5.3.2007 Требования к качеству шпона - 7 Листы шпона разрублены прямолинейно Вырубка дефектов в правильном месте Выбор форматного / полуформатного листа шпона произведен верно Колебание размера рубки <10 мм Начальная и конечная зарубка верно удалены

Слайд 45: Требования к качеству стопы шпона

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 45 5.3.2007 Требования к качеству стопы шпона Листы шпона не растресканные Точность укладки в стопу < 50 мм Стопы прямоугольные Правильное кол-во шпона на стопу Автоматически обрабатываемые

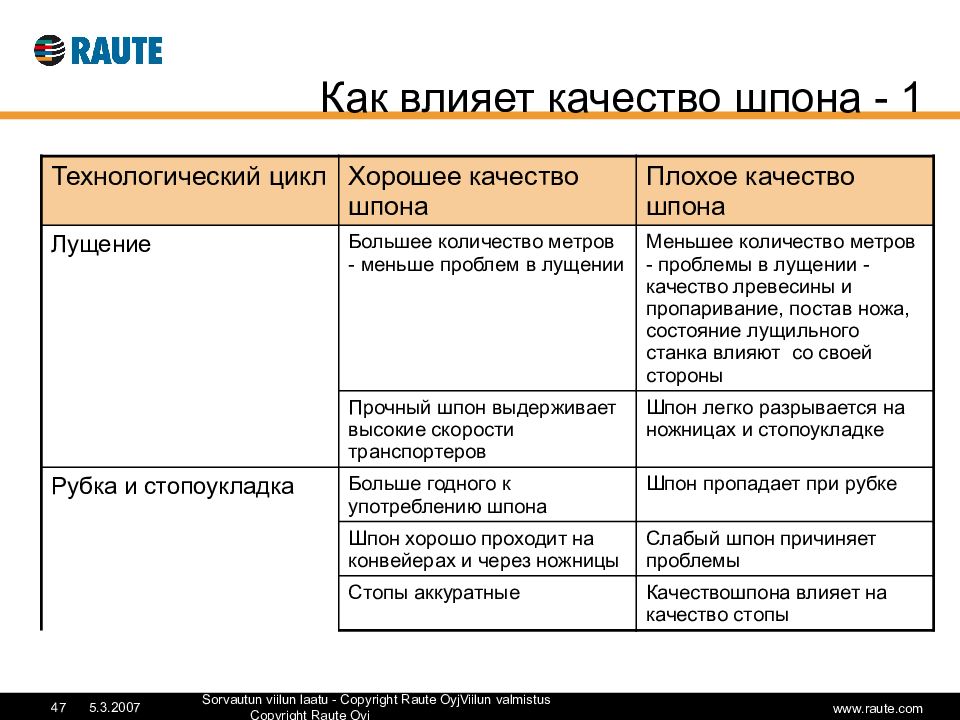

Слайд 47: Как влияет качество шпона - 1

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 47 5.3.2007 Как влияет качество шпона - 1 Технологический цикл Хорошее качество шпона Плохое качество шпона Лущение Большее количество метров - меньше проблем в лущении Меньшее количество метров - проблемы в лущении - качество лревесины и пропаривание, постав ножа, состояние лущильного станка влияют со своей стороны Прочный шпон выдерживает высокие скорости транспортеров Шпон легко разрывается на ножницах и стопоукладке Рубка и стопоукладка Больше годного к употреблению шпона Шпон пропадает при рубке Шпон хорошо проходит на конвейерах и через ножницы Слабый шпон причиняет проблемы Стопы аккуратные Качествошпона влияет на качество стопы

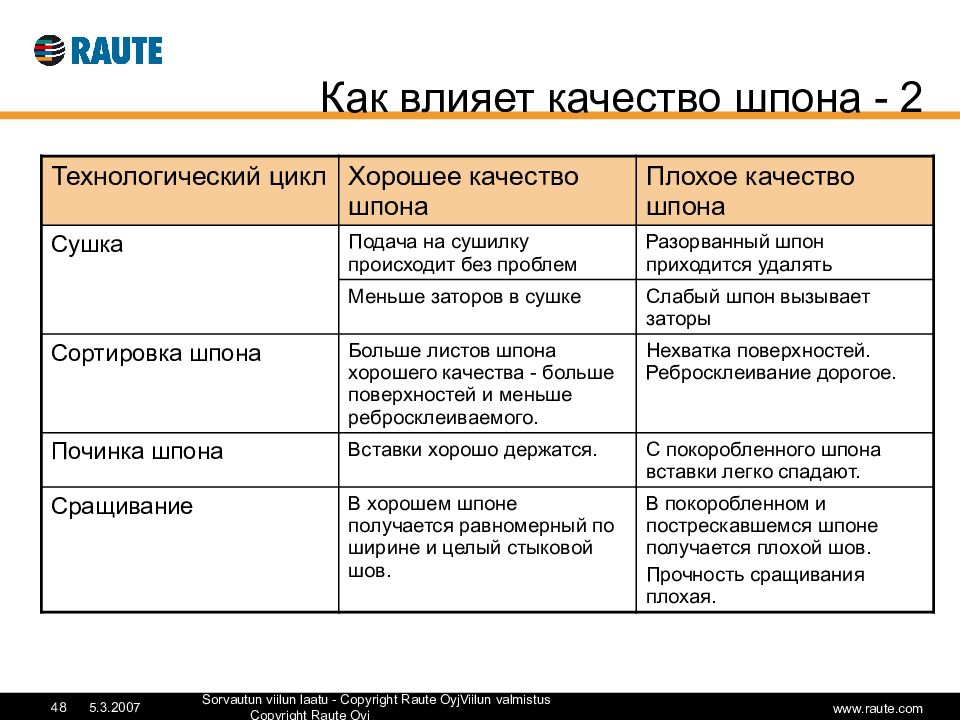

Слайд 48: Как влияет качество шпона - 2

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 48 5.3.2007 Как влияет качество шпона - 2 Технологический цикл Хорошее качество шпона Плохое качество шпона Сушка Подача на сушилку происходит без проблем Разорванный шпон приходится удалять Меньше заторов в сушке Слабый шпон вызывает заторы Сортировка шпона Больше листов шпона хорошего качества - больше поверхностей и меньше ребросклеиваемого. Нехватка поверхностей. Ребросклеивание дорогое. Починка шпона Вставки хорошо держатся. С покоробленного шпона вставки легко спадают. Сращивание В хорошем шпоне получается равномерный по ширине и целый стыковой шов. В покоробленном и пострескавшемся шпоне получается плохой шов. Прочность сращивания плохая.

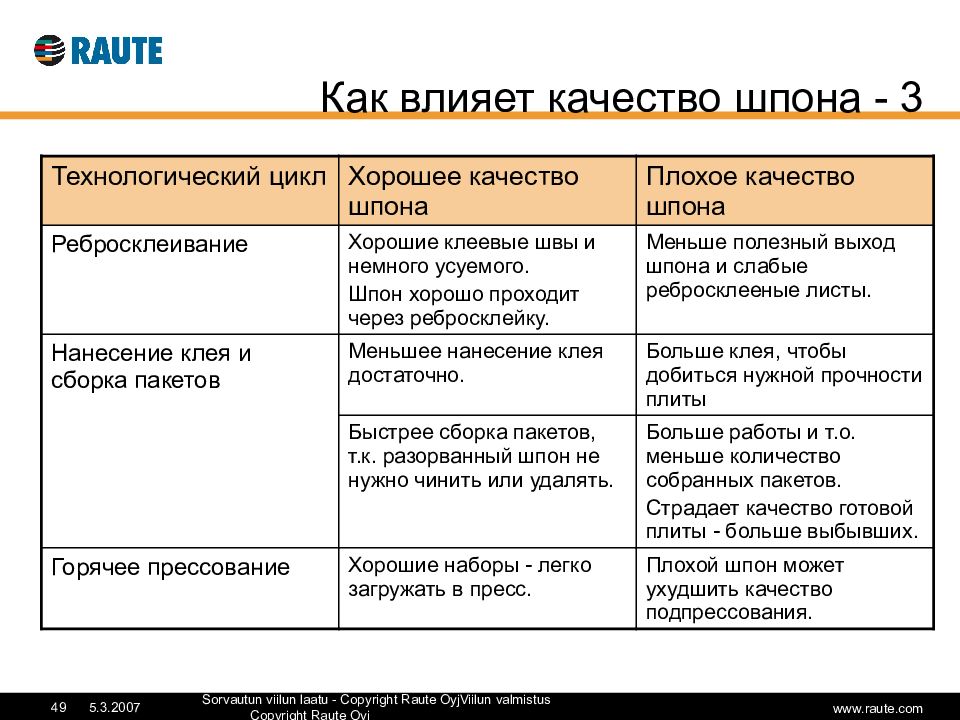

Слайд 49: Как влияет качество шпона - 3

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 49 5.3.2007 Как влияет качество шпона - 3 Технологический цикл Хорошее качество шпона Плохое качество шпона Ребросклеивание Хорошие клеевые швы и немного усуемого. Шпон хорошо проходит через ребросклейку. Меньше полезный выход шпона и слабые ребросклееные листы. Нанесение клея и сборка пакетов Меньшее нанесение клея достаточно. Больше клея, чтобы добиться нужной прочности плиты Быстрее сборка пакетов, т.к. разорванный шпон не нужно чинить или удалять. Больше работы и т.о. меньше количество собранных пакетов. Страдает качество готовой плиты - больше выбывших. Горячее прессование Хорошие наборы - легко загружать в пресс. Плохой шпон может ухудшить качество подпрессования.

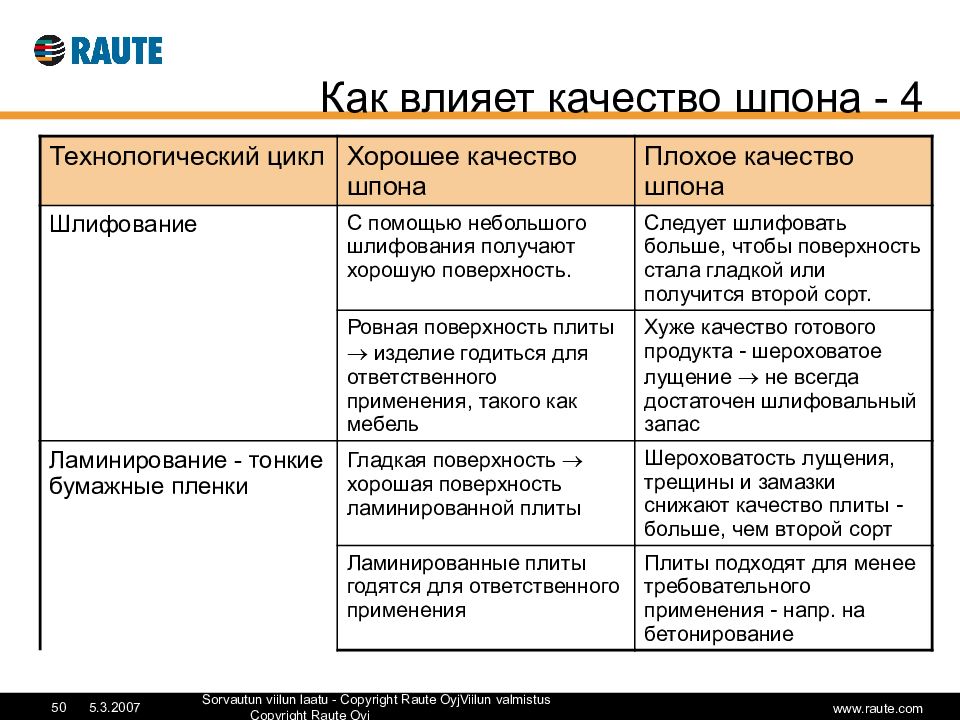

Слайд 50: Как влияет качество шпона - 4

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 50 5.3.2007 Как влияет качество шпона - 4 Технологический цикл Хорошее качество шпона Плохое качество шпона Шлифование С помощью небольшого шлифования получают хорошую поверхность. Следует шлифовать больше, чтобы поверхность стала гладкой или получится второй сорт. Ровная поверхность плиты изделие годиться для ответственного применения, такого как мебель Хуже качество готового продукта - шероховатое лущение не всегда достаточен шлифовальный запас Ламинирование - тонкие бумажные пленки Гладкая поверхность хорошая поверхность ламинированной плиты Шероховатость лущения, трещины и замазки снижают качество плиты - больше, чем второй сорт Ламинированные плиты годятся для ответственного применения Плиты подходят для менее требовательного применения - напр. на бетонирование

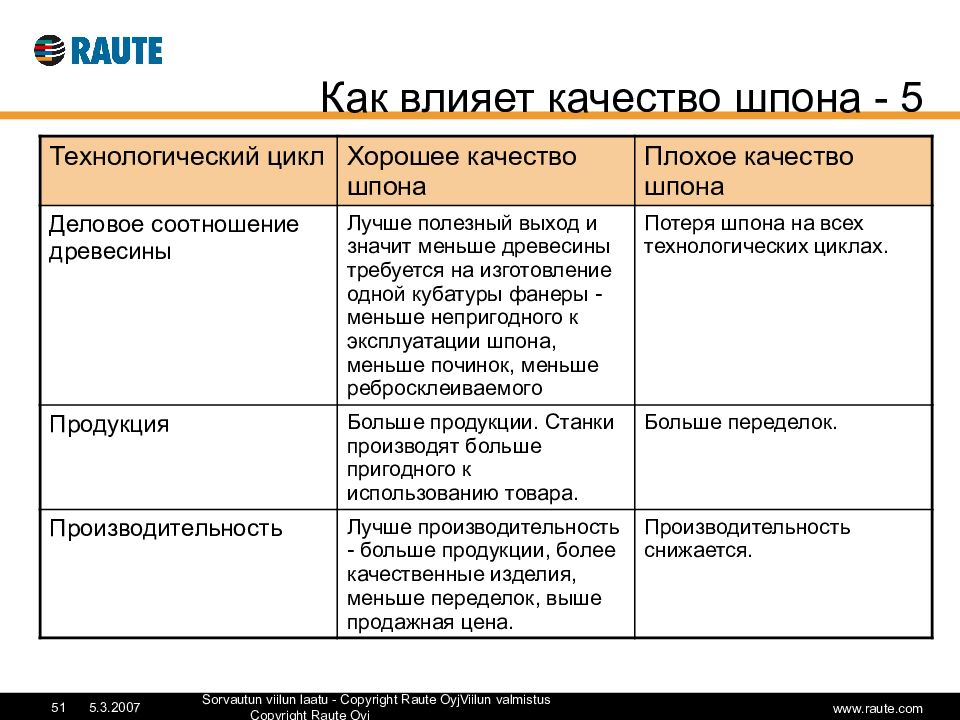

Слайд 51: Как влияет качество шпона - 5

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 51 5.3.2007 Как влияет качество шпона - 5 Технологический цикл Хорошее качество шпона Плохое качество шпона Деловое соотношение древесины Лучше полезный выход и значит меньше древесины требуется на изготовление одной кубатуры фанеры - меньше непригодного к эксплуатации шпона, меньше починок, меньше ребросклеиваемого Потеря шпона на всех технологических циклах. Продукция Больше продукции. Станки производят больше пригодного к использованию товара. Больше переделок. Производительность Лучше производительность - больше продукции, более качественные изделия, меньше переделок, выше продажная цена. Производительность снижается.

Слайд 52: Лущение и прочая технология производства

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 52 5.3.2007 КАЧЕСТВО ПЛОХОГО ШПОНА НА ПОСЛЕДУЮЩИХ РАБОЧИХ ЦИКЛАХ НЕЛЬЗЯ УЛУЧШИТЬ ! Лущение и прочая технология производства

Слайд 54: Постав ножа - терминология - 1

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 54 5.3.2007 Постав ножа - терминология - 1 G E M - + H D C I J K F B L A A - Чурак B - Шпиндель C - Ножевой зазор D - Угол прижимной линейки E - Высота ножа F - Прижимная линейка G - Высота прижимной линейки H - Угол заточки I - Шпон J - Лицевая сторона K - Оборотная сторона L - Режущий нож M - Задний угол

Слайд 55: Ножи - прижимная линейка лущильного станка

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 55 5.3.2007 Ножи - прижимная линейка лущильного станка Плоская прижимная линейка Вращающаяся прижимная линейка

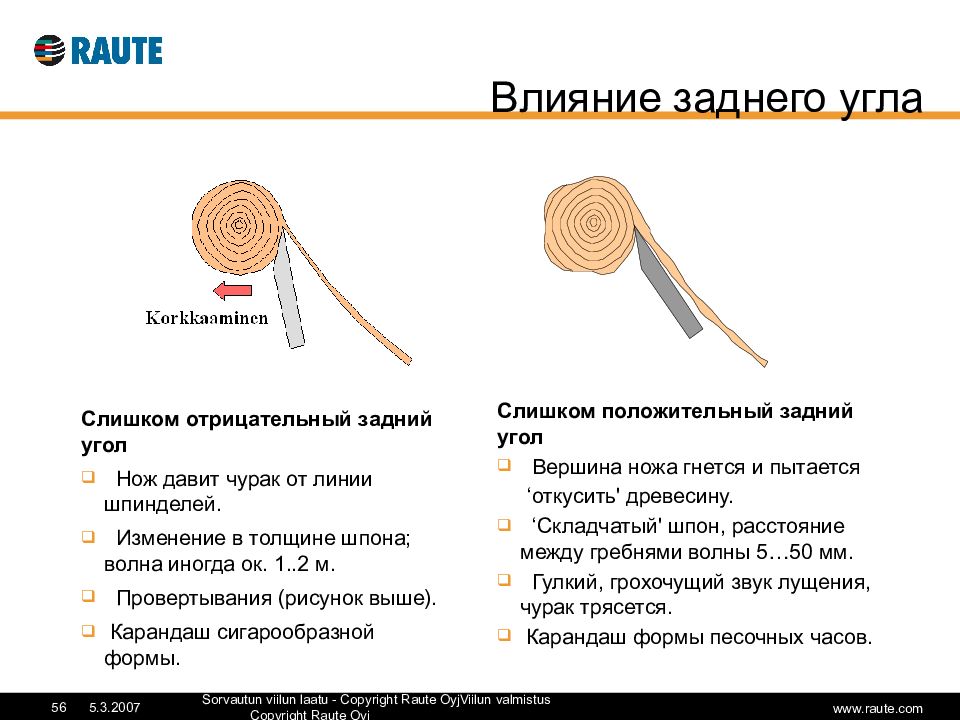

Слайд 56: Влияние заднего угла

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 56 5.3.2007 Влияние заднего угла Слишком отрицательный задний угол Нож давит чурак от линии шпинделей. Изменение в толщине шпона ; волна иногда ок. 1..2 м. Провертывания ( рисунок выше ). Карандаш сигарообразной формы. Слишком положительный задний угол Вершина ножа гнется и пытается ‘ откусить ' древесину. ‘ Складчатый ' шпон, расстояние между гребнями волны 5…50 мм. Гулкий, грохочущий звук лущения, чурак трясется. Карандаш формы песочных часов.

Слайд 57: Центр шпинделя и высота ножа

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 57 5.3.2007 Центр шпинделя и высота ножа Центр вращения шпинделей определяет высоту ножа ! Во многих лущильных станках с панели оператора можете регулировать … Задний угол Силу поджима и вращения прижимного устройства Прижимную линейку … и все это дает возможность оптимизировать качество шпона всего периода лущения от горбыля до карандаша

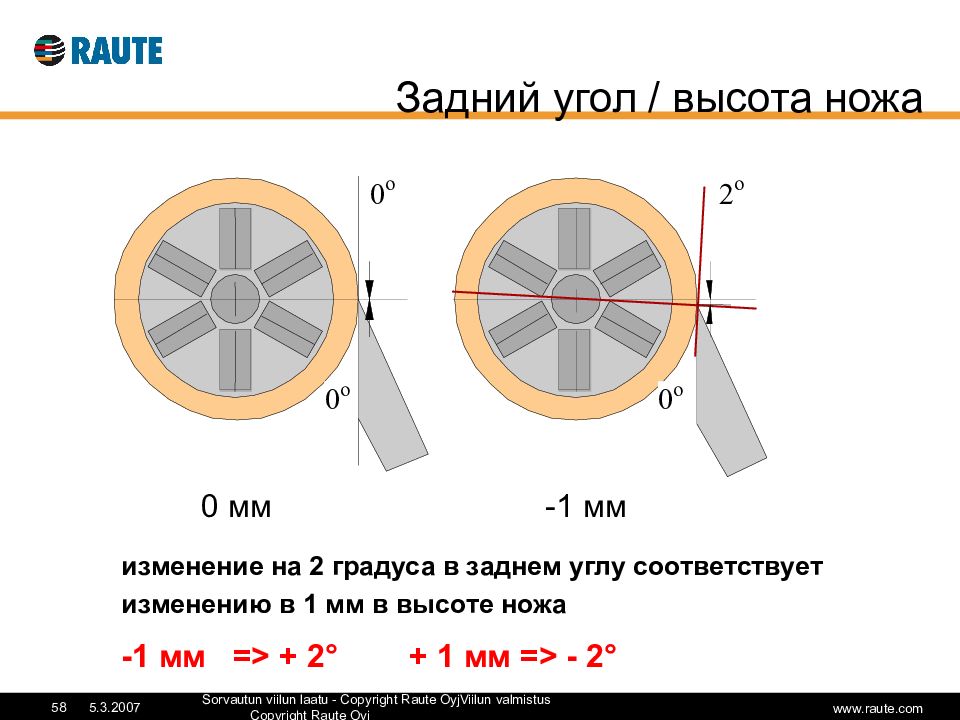

Слайд 58: Задний угол / высота ножа

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 58 5.3.2007 Задний угол / высота ножа 0 мм -1 мм изменение на 2 градуса в заднем углу соответствует изменению в 1 мм в высоте ножа -1 мм => + 2 ° + 1 мм => - 2 °

Слайд 59

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 59 5.3.2007 Проверьте прогиб шпинделей измерительным устройством Отметьте прогиб и установите его в горизонтальное положение при регулировке высоты ножа Установите высоту ножа относительно средних или наружных шпинделей Измерение высоты ножа

Слайд 60: Измерение высоты ножа

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 60 5.3.2007 Измерение высоты ножа Измерьте от среднего или наружного шпинделя Проверьте перед этим центр вращения шпинделя Проверьте состояние измерительного уствойства ( износ ) Сработавшееся измерительное уствойство неверная высота ножа !

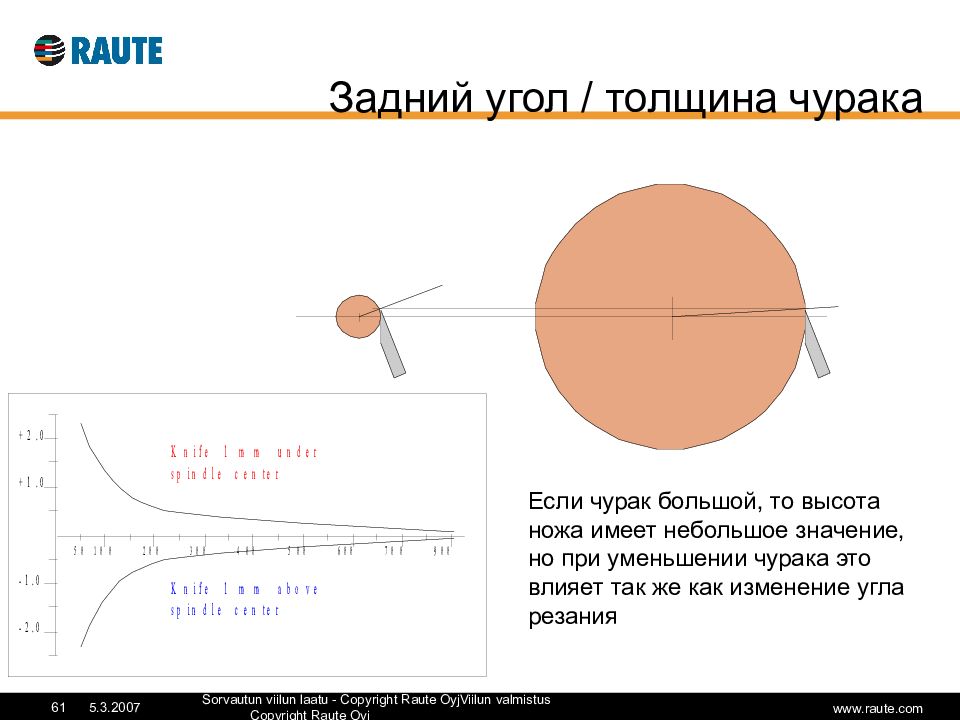

Слайд 61: Задний угол / толщина чурака

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 61 5.3.2007 Если чурак большой, то высота ножа имеет небольшое значение, но при уменьшении чурака это влияет так же как изменение угла резания Задний угол / толщина чурака

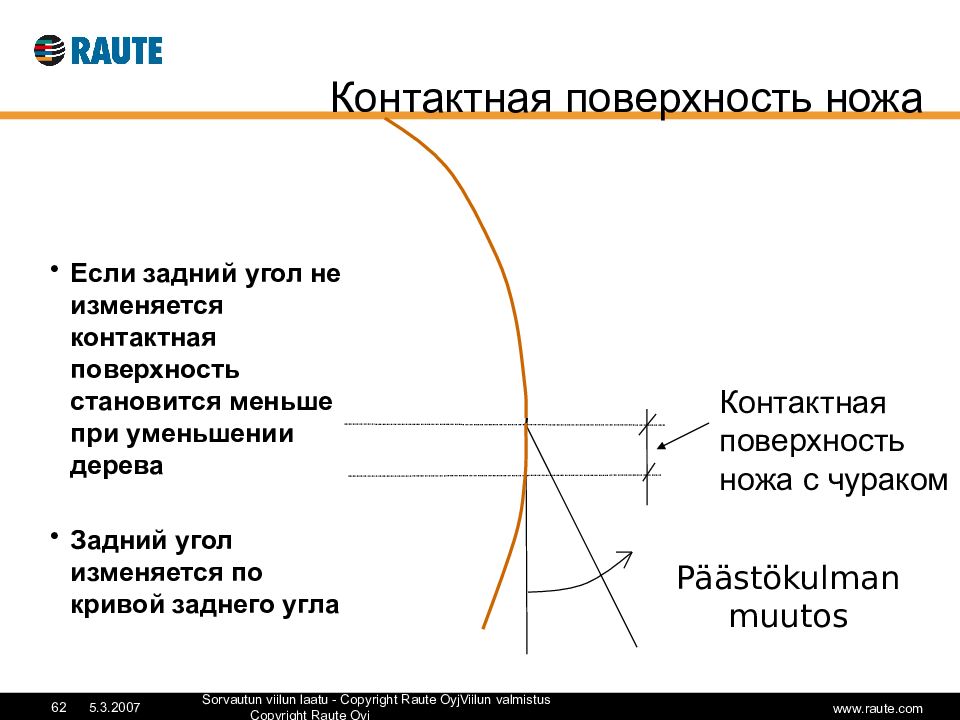

Слайд 62: Контактная поверхность ножа

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 62 5.3.2007 Контактная поверхность ножа Если задний угол не изменяется контактная поверхность становится меньше при уменьшении дерева Задний угол изменяется по кривой заднего угла Контактная поверхность ножа с чураком Päästökulman muutos

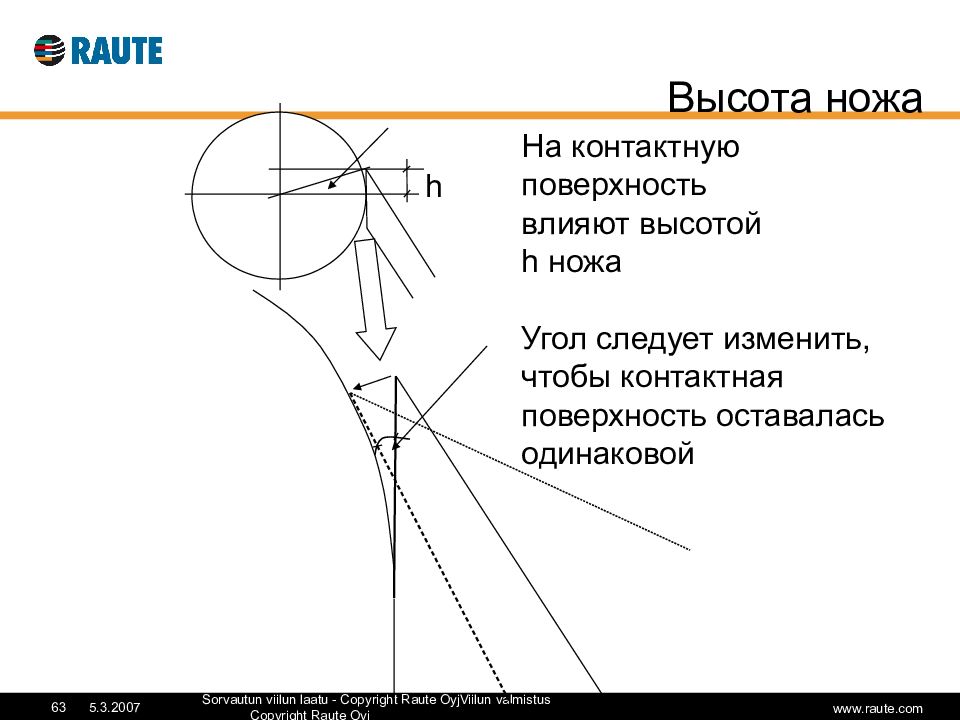

Слайд 63: Высота ножа

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 63 5.3.2007 Высота ножа На контактную поверхность влияют высотой h ножа Угол следует изменить, чтобы контактная поверхность оставалась одинаковой h

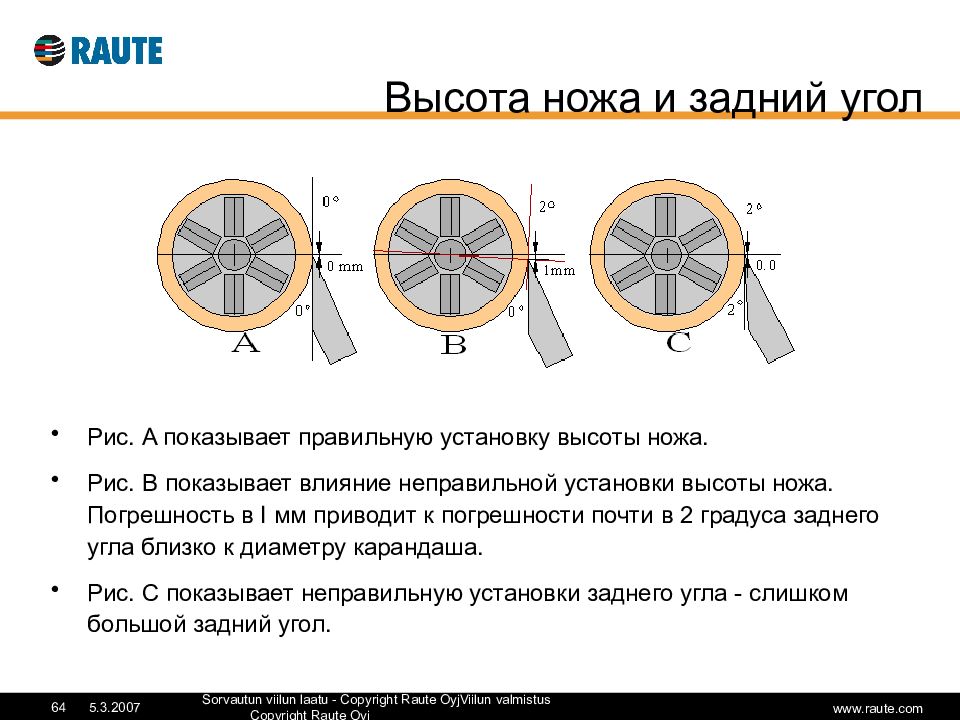

Слайд 64: Высота ножа и задний угол

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 64 5.3.2007 Высота ножа и задний угол Рис. A показывает правильную установку высоты ножа. Рис. B показывает влияние неправильной установки высоты ножа. Погрешность в I мм приводит к погрешности почти в 2 градуса заднего угла близко к диаметру карандаша. Рис. C показывает неправильную установки заднего угла - слишком большой задний угол.

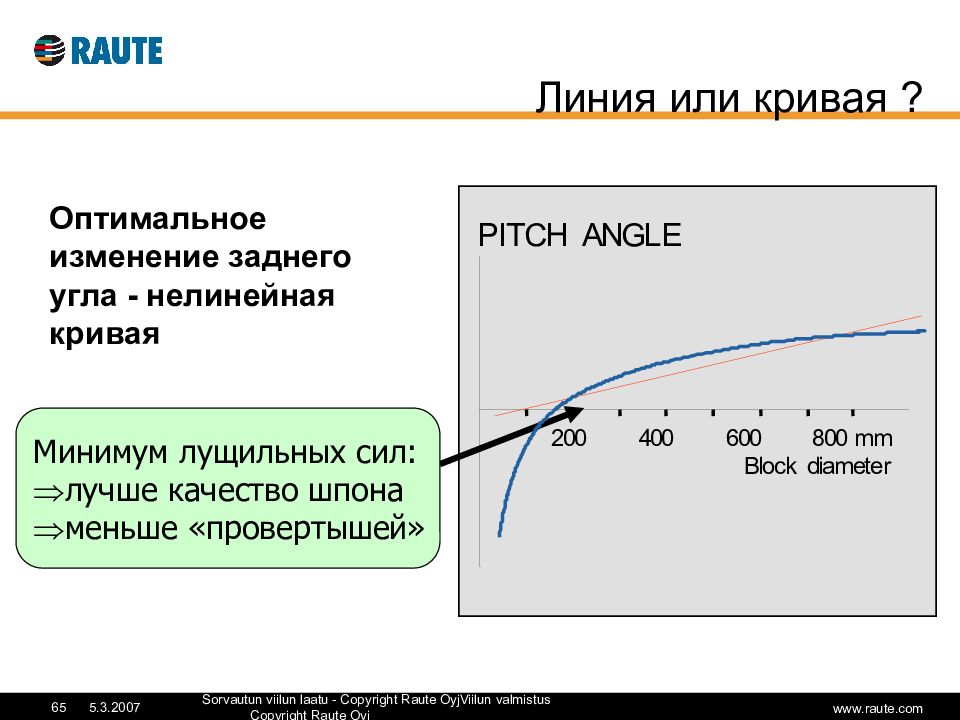

Слайд 65: Линия или кривая ?

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 65 5.3.2007 Линия или кривая ? 2 0 0 4 0 0 6 0 0 8 0 0 m m B l o c k d i a m e t e r P I T C H A N G L E Оптимальное изменение заднего угла - нелинейная кривая Минимум лущильных сил : лучше качество шпона меньше «провертышей»

Слайд 66: Фактический угол резания

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 66 5.3.2007 Фактический угол резания Фактический угол резания следует регулярно проверять

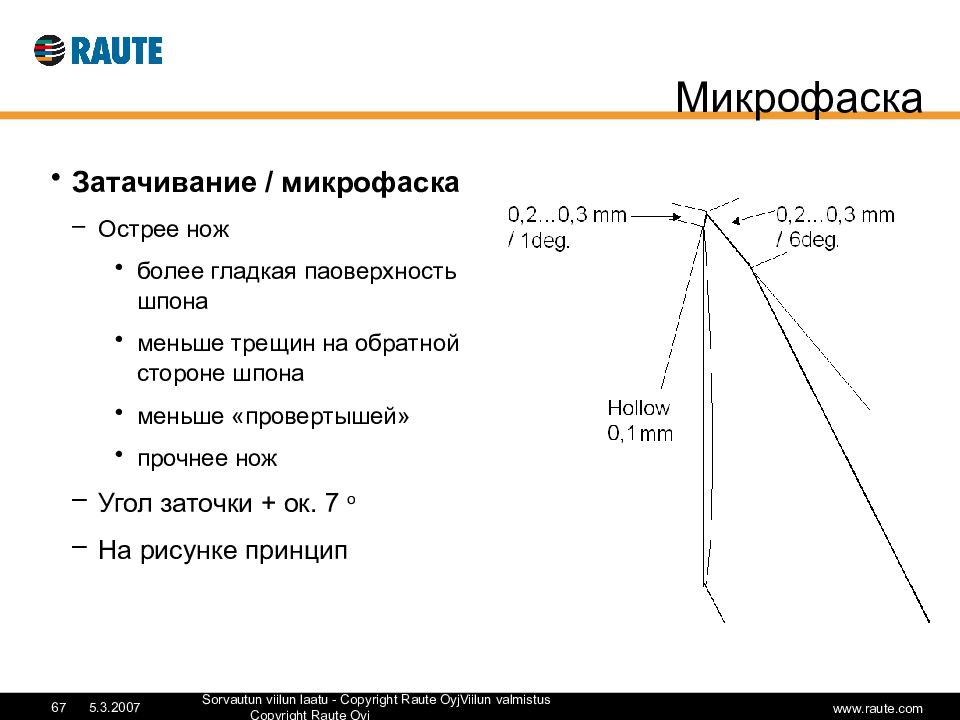

Слайд 67: Микрофаска

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 67 5.3.2007 Микрофаска Затачивание / микрофаска Острее нож более гладкая паоверхность шпона меньше трещин на обратной стороне шпона меньше «провертышей» прочнее нож Угол заточки + ок. 7 o На рисунке принцип

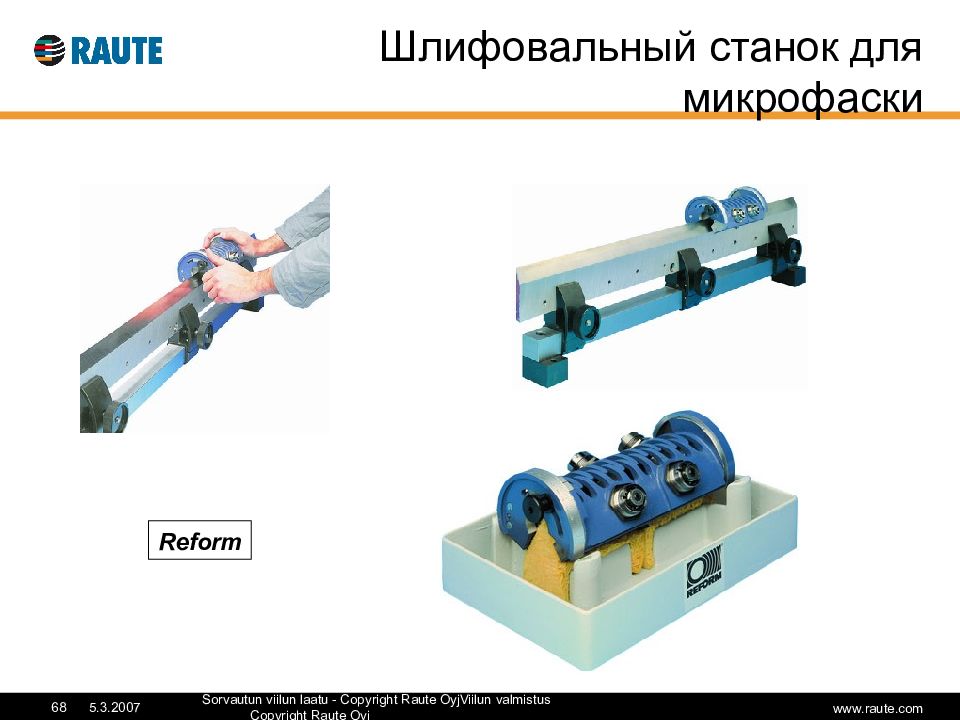

Слайд 68: Шлифовальный станок для микрофаски

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 68 5.3.2007 Шлифовальный станок для микрофаски Reform

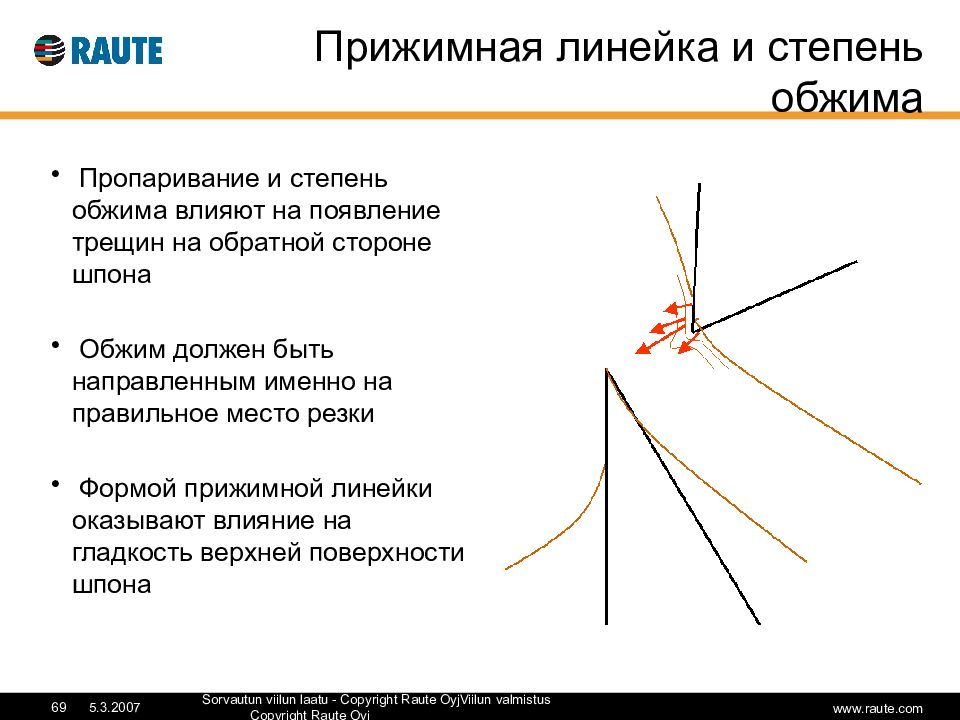

Слайд 69: Прижимная линейка и степень обжима

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 69 5.3.2007 Прижимная линейка и степень обжима Пропаривание и степень обжима влияют на появление трещин на обратной стороне шпона Обжим должен быть направленным именно на правильное место резки Формой прижимной линейки оказывают влияние на гладкость верхней поверхности шпона

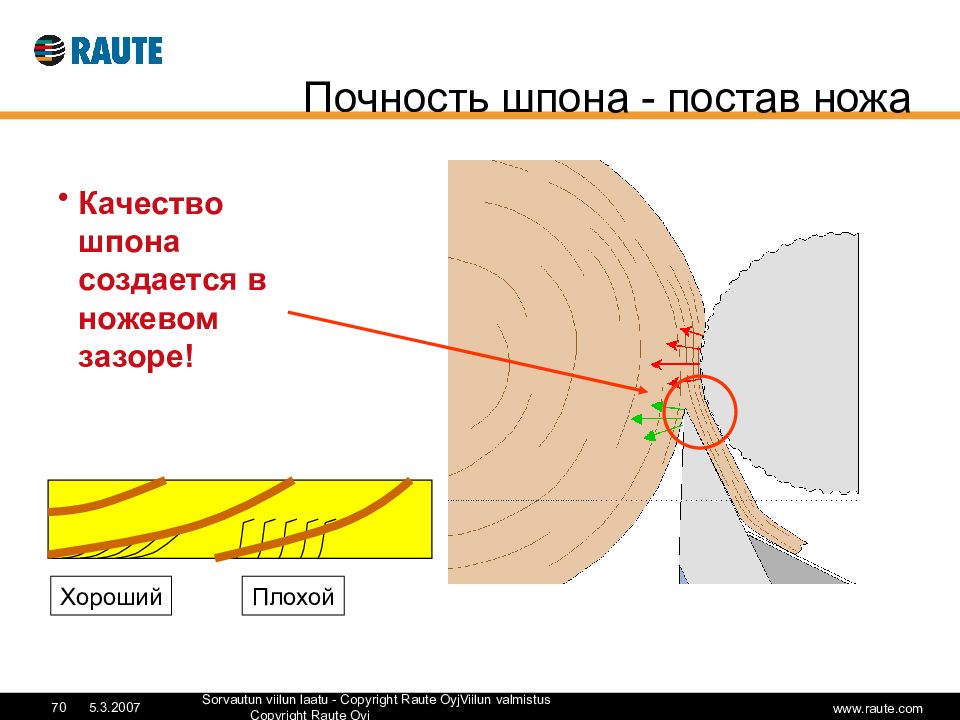

Слайд 70: Почность шпона - постав ножа

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 70 5.3.2007 Почность шпона - постав ножа Качество шпона создается в ножевом зазоре ! Хороший Плохой

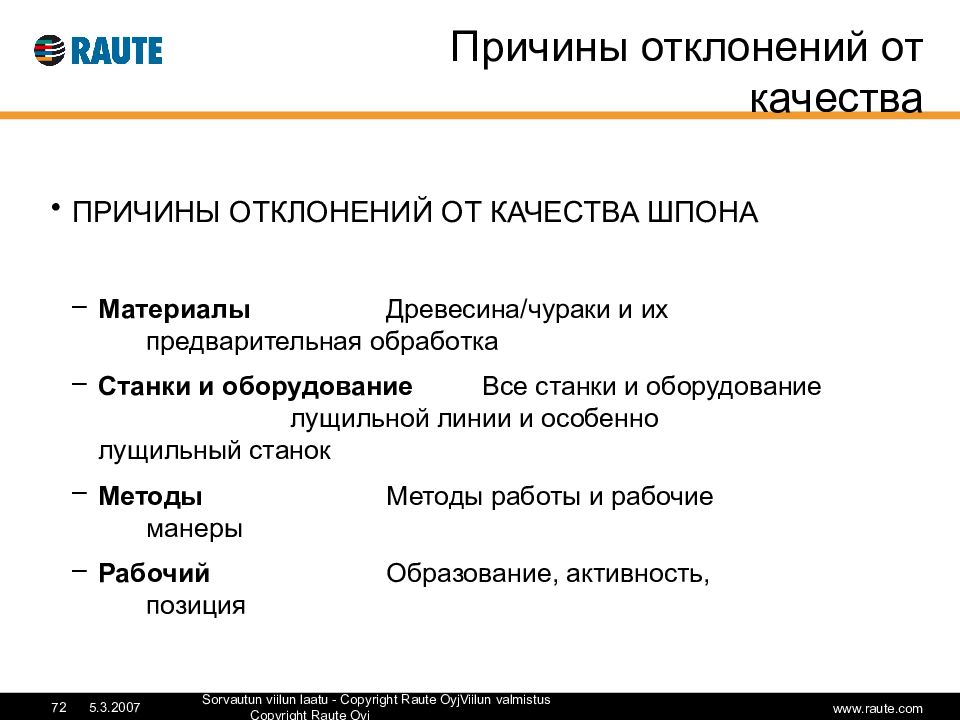

Слайд 72: Причины отклонений от качества

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 72 5.3.2007 Причины отклонений от качества ПРИЧИНЫ ОТКЛОНЕНИЙ ОТ КАЧЕСТВА ШПОНА Материалы Древесина / чураки и их предварительная обработка Станки и оборудование Все станки и оборудование лущильной линии и особенно лущильный станок Методы Методы работы и рабочие манеры Рабочий Образование, активность, позиция

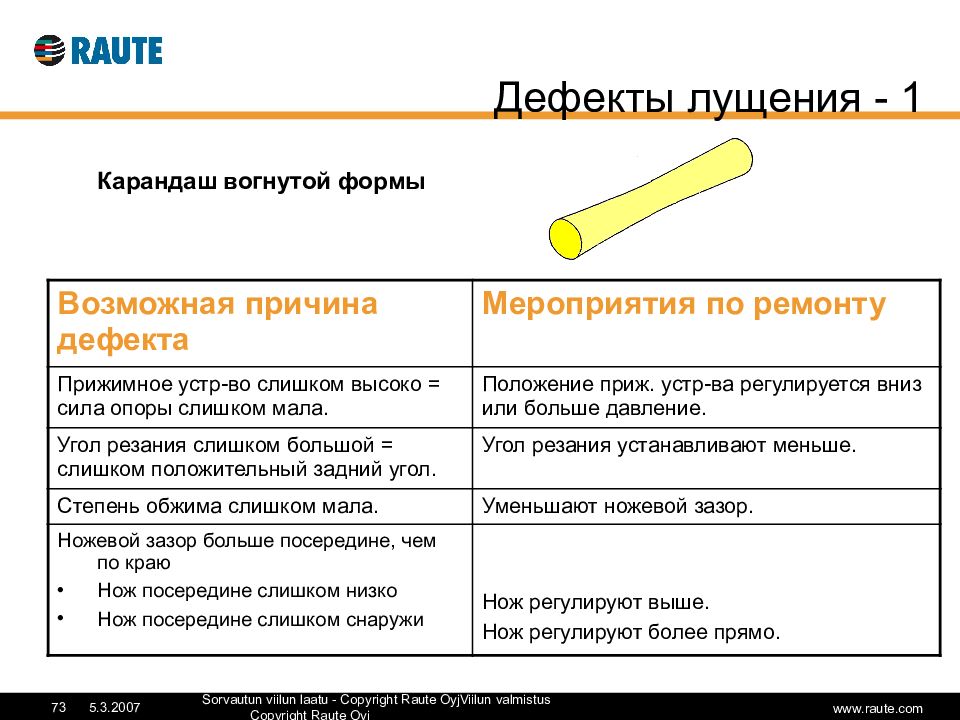

Слайд 73: Дефекты лущения - 1

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 73 5.3.2007 Дефекты лущения - 1 Карандаш вогнутой формы Возможная причина дефекта Мероприятия по ремонту Прижимное устр-во слишком высоко = сила опоры слишком мала. Положение приж. устр-ва регулируется вниз или больше давление. Угол резания слишком большой = слишком положительный задний угол. Угол резания устанавливают меньше. Степень обжима слишком мала. Уменьшают ножевой зазор. Ножевой зазор больше посередине, чем по краю Нож посередине слишком низко Нож посередине слишком снаружи Нож регулируют выше. Нож регулируют более прямо.

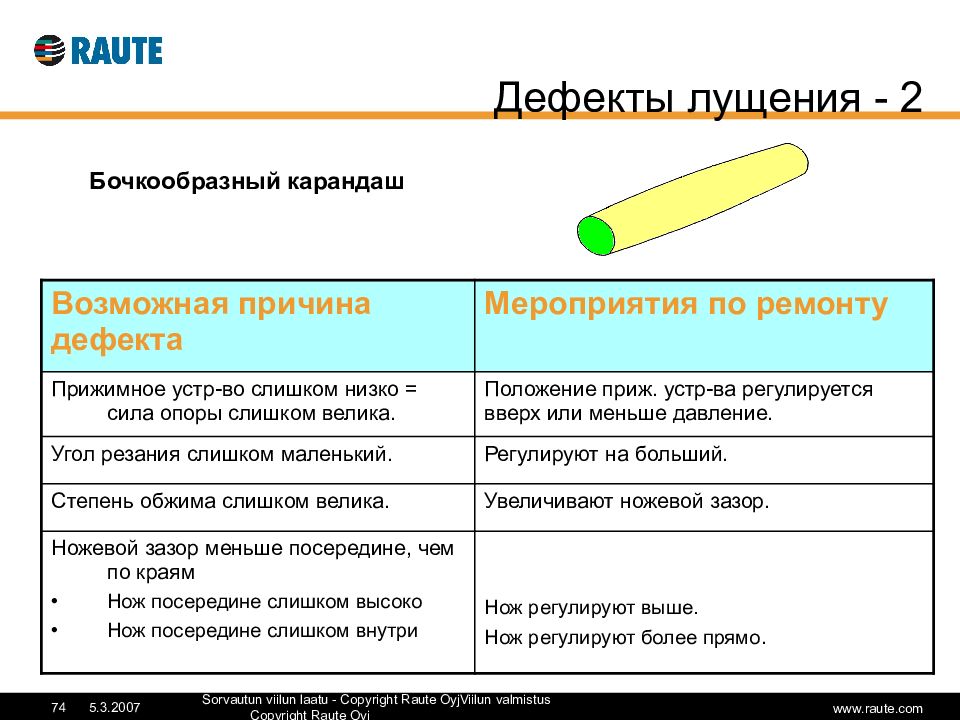

Слайд 74: Дефекты лущения - 2

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 74 5.3.2007 Дефекты лущения - 2 Бочкообразный карандаш Возможная причина дефекта Мероприятия по ремонту Прижимное устр-во слишком низко = сила опоры слишком велика. Положение приж. устр-ва регулируется вверх или меньше давление. Угол резания слишком маленький. Регулируют на больший. Степень обжима слишком велика. Увеличивают ножевой зазор. Ножевой зазор меньше посередине, чем по краям Нож посередине слишком высоко Нож посередине слишком внутри Нож регулируют выше. Нож регулируют более прямо.

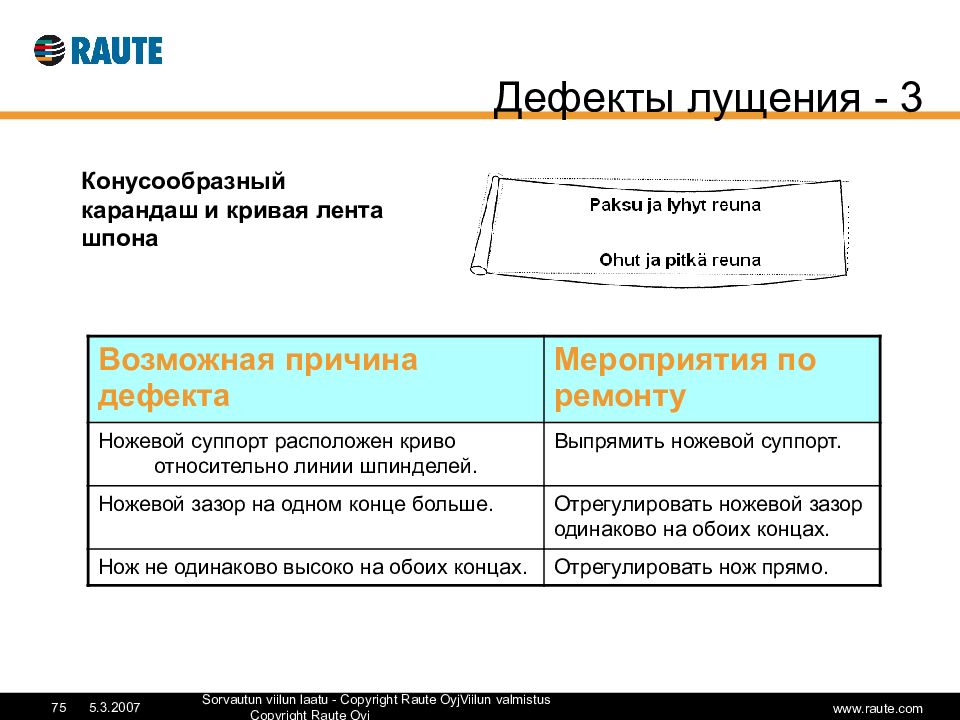

Слайд 75: Дефекты лущения - 3

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 75 5.3.2007 Дефекты лущения - 3 Конусообразный карандаш и кривая лента шпона Возможная причина дефекта Мероприятия по ремонту Ножевой суппорт расположен криво относительно линии шпинделей. Выпрямить ножевой суппорт. Ножевой зазор на одном конце больше. Отрегулировать ножевой зазор одинаково на обоих концах. Нож не одинаково высоко на обоих концах. Отрегулировать нож прямо.

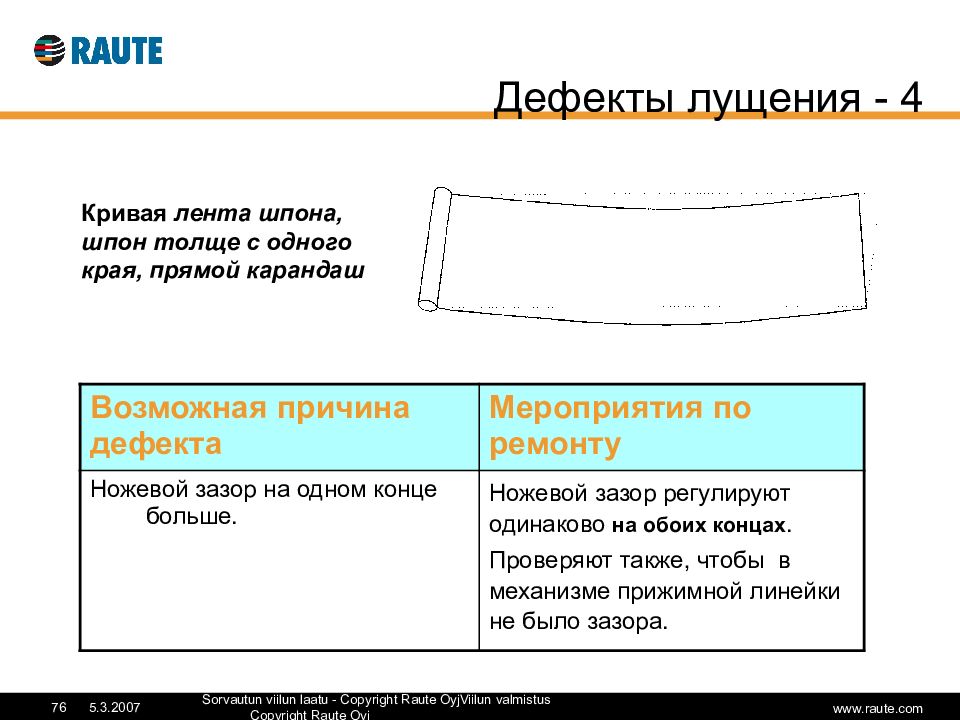

Слайд 76: Дефекты лущения - 4

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 76 5.3.2007 Дефекты лущения - 4 Кривая лента шпона, шпон толще с одного края, прямой карандаш Возможная причина дефекта Мероприятия по ремонту Ножевой зазор на одном конце больше. Ножевой зазор регулируют одинаково на обоих концах. Проверяют также, чтобы в механизме прижимной линейки не было зазора.

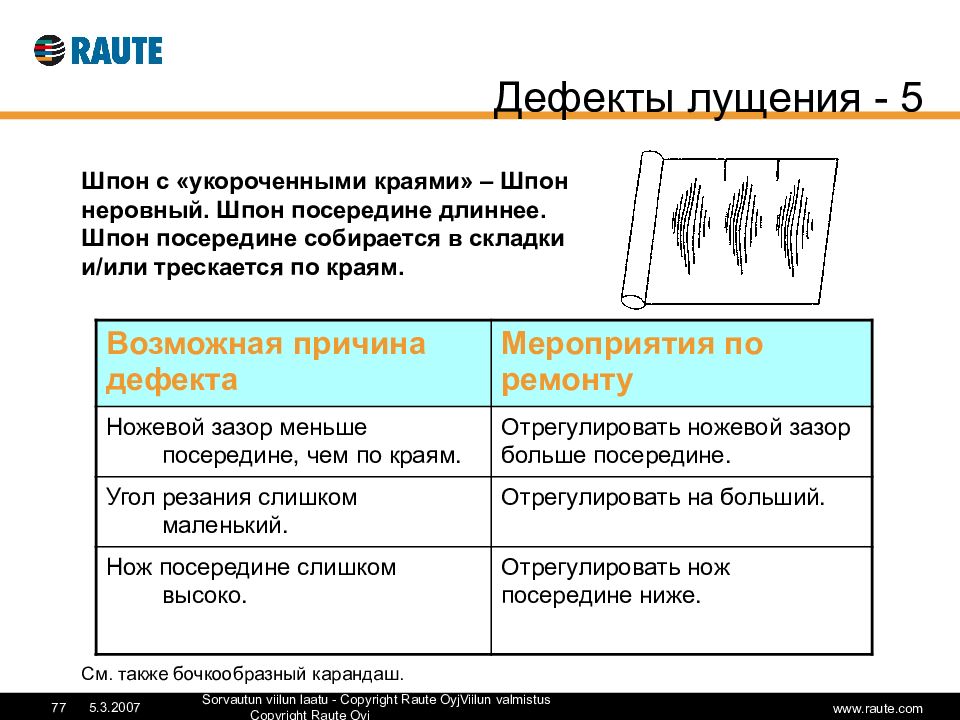

Слайд 77: Дефекты лущения - 5

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 77 5.3.2007 Дефекты лущения - 5 Шпон с «укороченными краями» – Шпон неровный. Шпон посередине длиннее. Шпон посередине собирается в складки и / или трескается по краям. См. также бочкообразный карандаш. Возможная причина дефекта Мероприятия по ремонту Ножевой зазор меньше посередине, чем по краям. Отрегулировать ножевой зазор больше посередине. Угол резания слишком маленький. Отрегулировать на больший. Нож посередине слишком высоко. Отрегулировать нож посередине ниже.

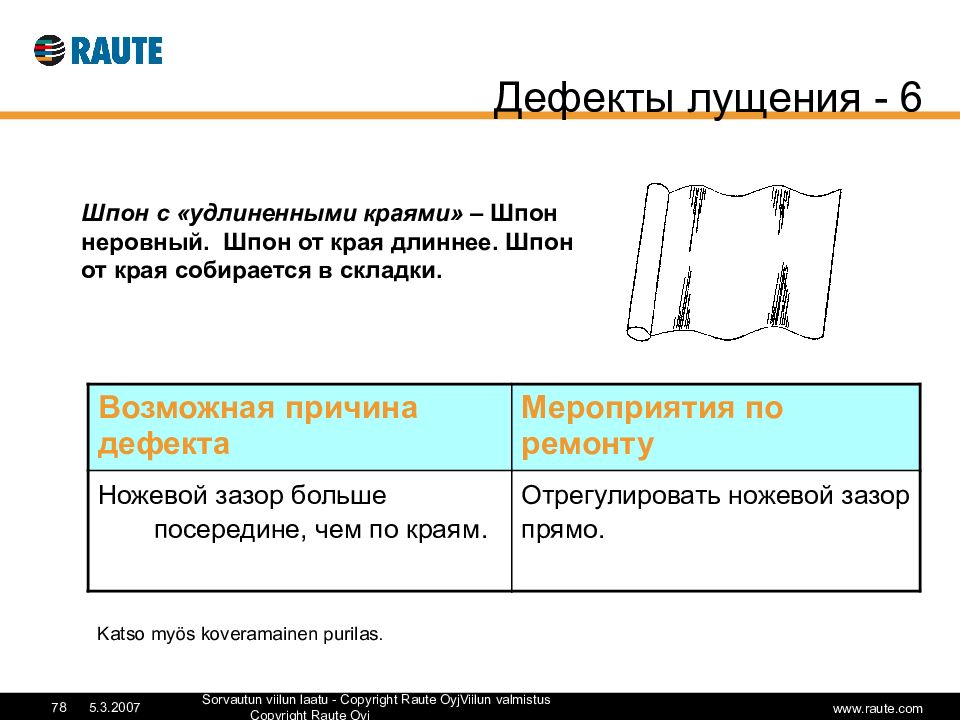

Слайд 78: Дефекты лущения - 6

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 78 5.3.2007 Дефекты лущения - 6 Шпон с «удлиненными краями» – Шпон неровный. Шпон от края длиннее. Шпон от края собирается в складки. Katso myös koveramainen purilas. Возможная причина дефекта Мероприятия по ремонту Ножевой зазор больше посередине, чем по краям. Отрегулировать ножевой зазор прямо.

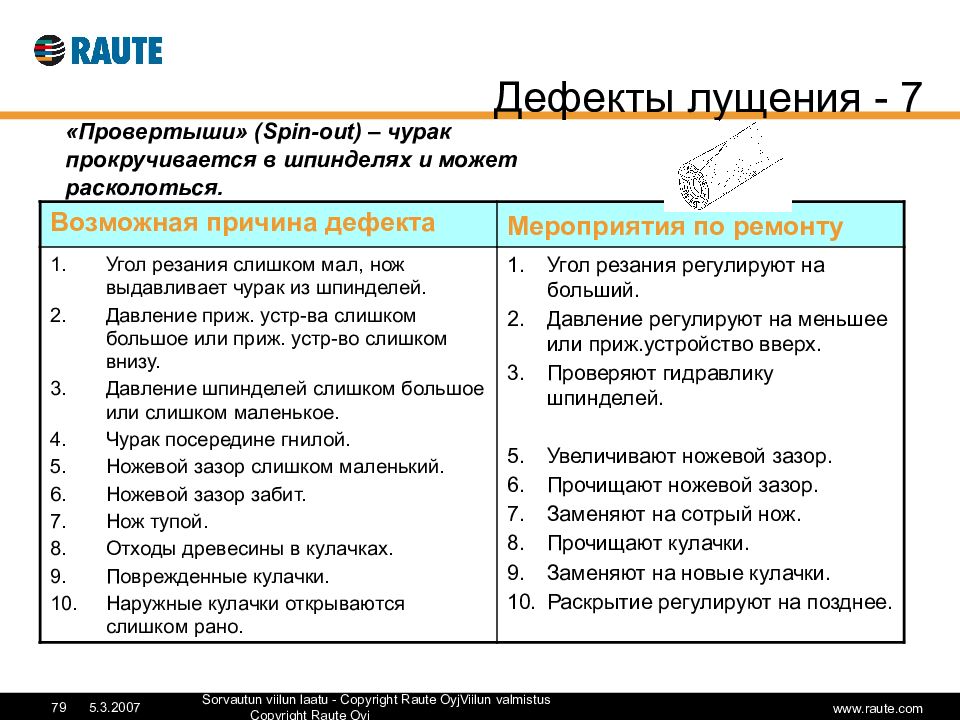

Слайд 79: Дефекты лущения - 7

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 79 5.3.2007 Дефекты лущения - 7 Возможная причина дефекта Мероприятия по ремонту Угол резания слишком мал, нож выдавливает чурак из шпинделей. Давление приж. устр-ва слишком большое или приж. устр-во слишком внизу. Давление шпинделей слишком большое или слишком маленькое. Чурак посередине гнилой. Ножевой зазор слишком маленький. Ножевой зазор забит. Нож тупой. Отходы древесины в кулачках. Поврежденные кулачки. Наружные кулачки открываются слишком рано. Угол резания регулируют на больший. Давление регулируют на меньшее или приж.устройство вверх. Проверяют гидравлику шпинделей. Увеличивают ножевой зазор. Прочищают ножевой зазор. Заменяют на сотрый нож. Прочищают кулачки. Заменяют на новые кулачки. Раскрытие регулируют на позднее. «Провертыши» (Spin-out) – чурак прокручивается в шпинделях и может расколоться.

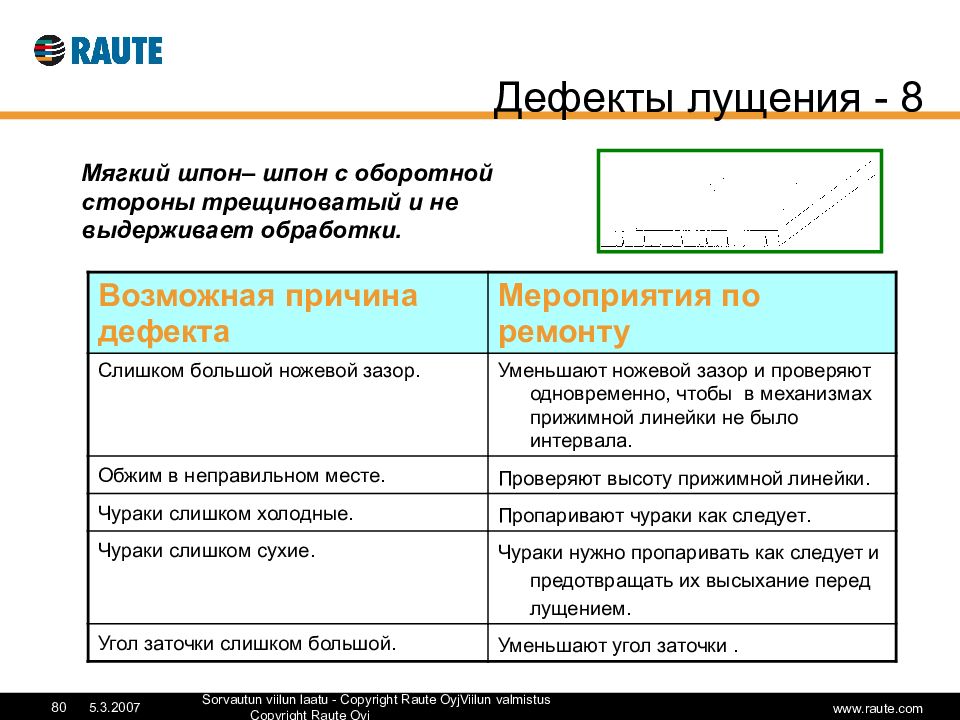

Слайд 80: Дефекты лущения - 8

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 80 5.3.2007 Дефекты лущения - 8 Возможная причина дефекта Мероприятия по ремонту Слишком большой ножевой зазор. Уменьшают ножевой зазор и проверяют одновременно, чтобы в механизмах прижимной линейки не было интервала. Обжим в неправильном месте. Проверяют высоту прижимной линейки. Чураки слишком холодные. Пропаривают чураки как следует. Чураки слишком сухие. Чураки нужно пропаривать как следует и предотвращать их высыхание перед лущением. Угол заточки слишком большой. Уменьшают угол заточки. Мягкий шпон – шпон с оборотной стороны трещиноватый и не выдерживает обработки.

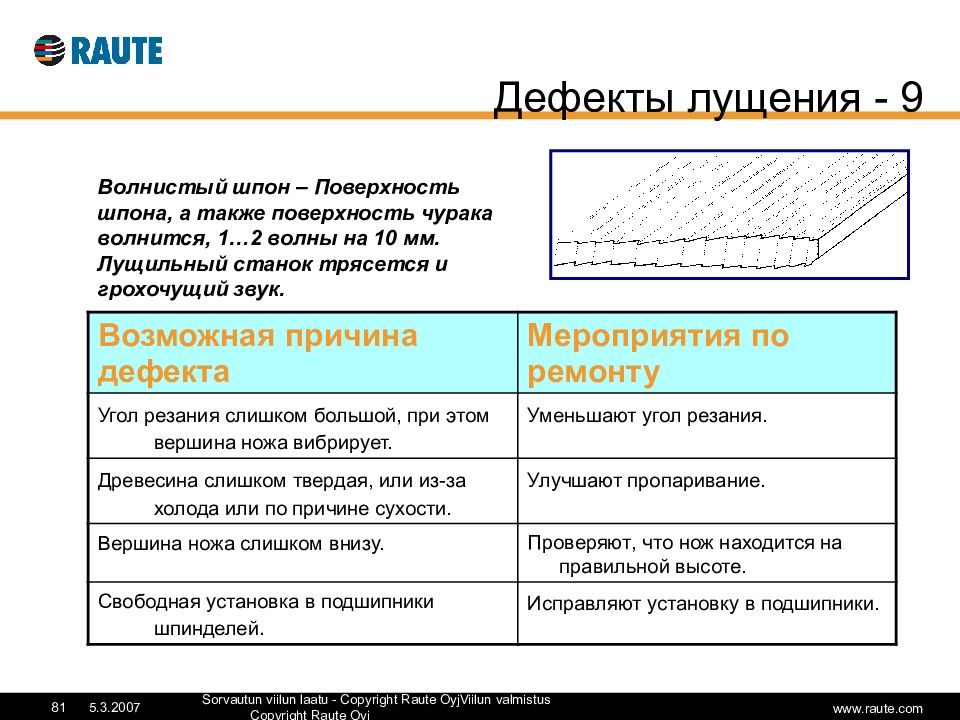

Слайд 81: Дефекты лущения - 9

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 81 5.3.2007 Дефекты лущения - 9 Возможная причина дефекта Мероприятия по ремонту Угол резания слишком большой, при этом вершина ножа вибрирует. Уменьшают угол резания. Древесина слишком твердая, или из-за холода или по причине сухости. Улучшают пропаривание. Вершина ножа слишком внизу. Проверяют, что нож находится на правильной высоте. Свободная установка в подшипники шпинделей. Исправляют установку в подшипники. Волнистый шпон – Поверхность шпона, а также поверхность чурака волнится, 1…2 волны на 10 мм. Лущильный станок трясется и грохочущий звук.

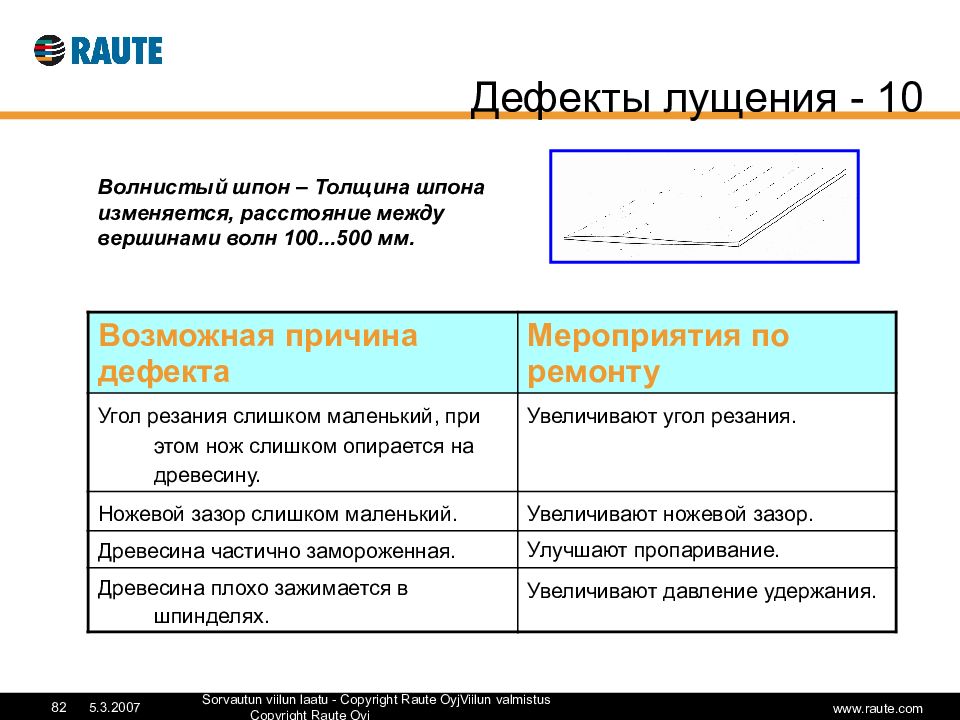

Слайд 82: Дефекты лущения - 10

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 82 5.3.2007 Дефекты лущения - 10 Возможная причина дефекта Мероприятия по ремонту Угол резания слишком маленький, при этом нож слишком опирается на древесину. Увеличивают угол резания. Ножевой зазор слишком маленький. Увеличивают ножевой зазор. Древесина частично замороженная. Улучшают пропаривание. Древесина плохо зажимается в шпинделях. Увеличивают давление удержания. Волнистый шпон – Толщина шпона изменяется, расстояние между вершинами волн 100...500 мм.

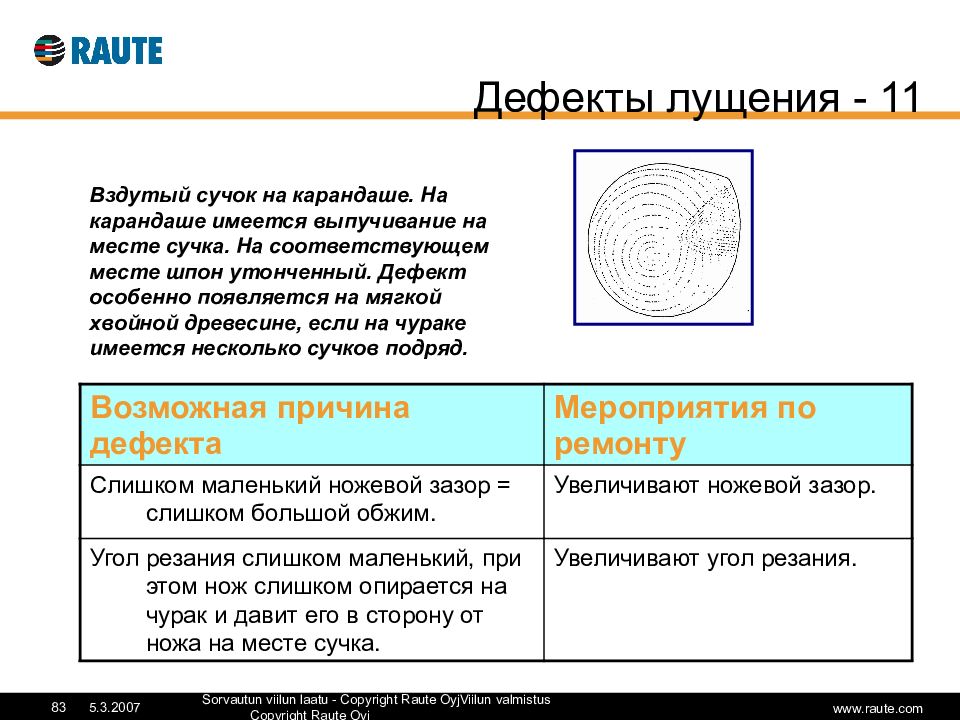

Слайд 83: Дефекты лущения - 11

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 83 5.3.2007 Дефекты лущения - 11 Возможная причина дефекта Мероприятия по ремонту Слишком маленький ножевой зазор = слишком большой обжим. Увеличивают ножевой зазор. Угол резания слишком маленький, при этом нож слишком опирается на чурак и давит его в сторону от ножа на месте сучка. Увеличивают угол резания. Вздутый сучок на карандаше. На карандаше имеется выпучивание на месте сучка. На соответствующем месте шпон утонченный. Дефект особенно появляется на мягкой хвойной древесине, если на чураке имеется несколько сучков подряд.

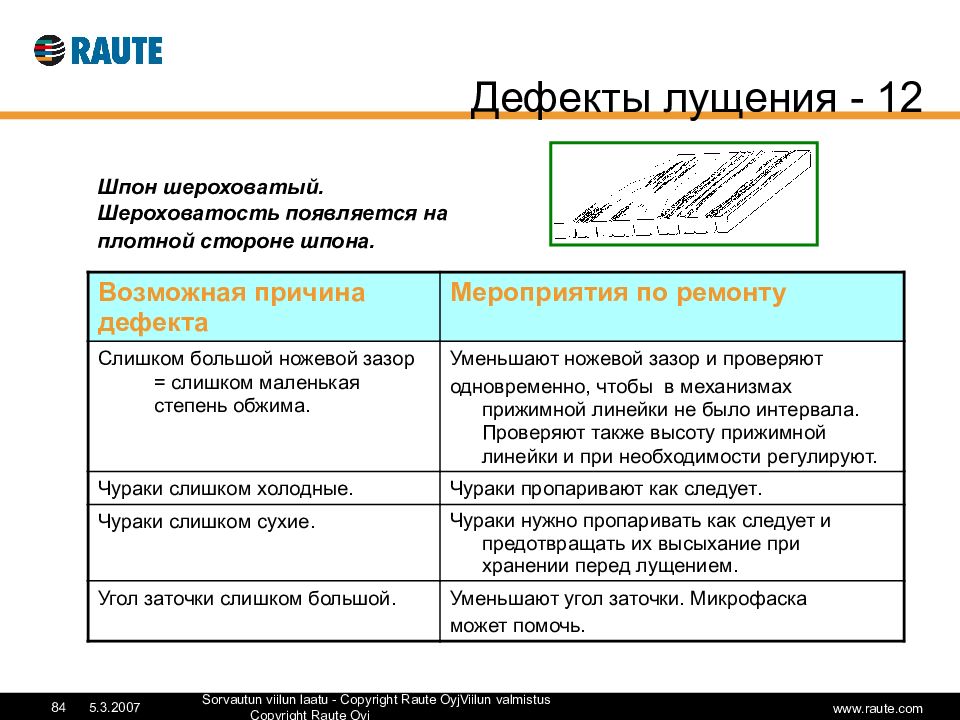

Слайд 84: Дефекты лущения - 12

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 84 5.3.2007 Дефекты лущения - 12 Возможная причина дефекта Мероприятия по ремонту Слишком большой ножевой зазор = слишком маленькая степень обжима. Уменьшают ножевой зазор и проверяют одновременно, чтобы в механизмах прижимной линейки не было интервала. Проверяют также высоту прижимной линейки и при необходимости регулируют. Чураки слишком холодные. Чураки пропаривают как следует. Чураки слишком сухие. Чураки нужно пропаривать как следует и предотвращать их высыхание при хранении перед лущением. Угол заточки слишком большой. Уменьшают угол заточки. Микрофаска может помочь. Шпон шероховатый. Шероховатость появляется на плотной стороне шпона.

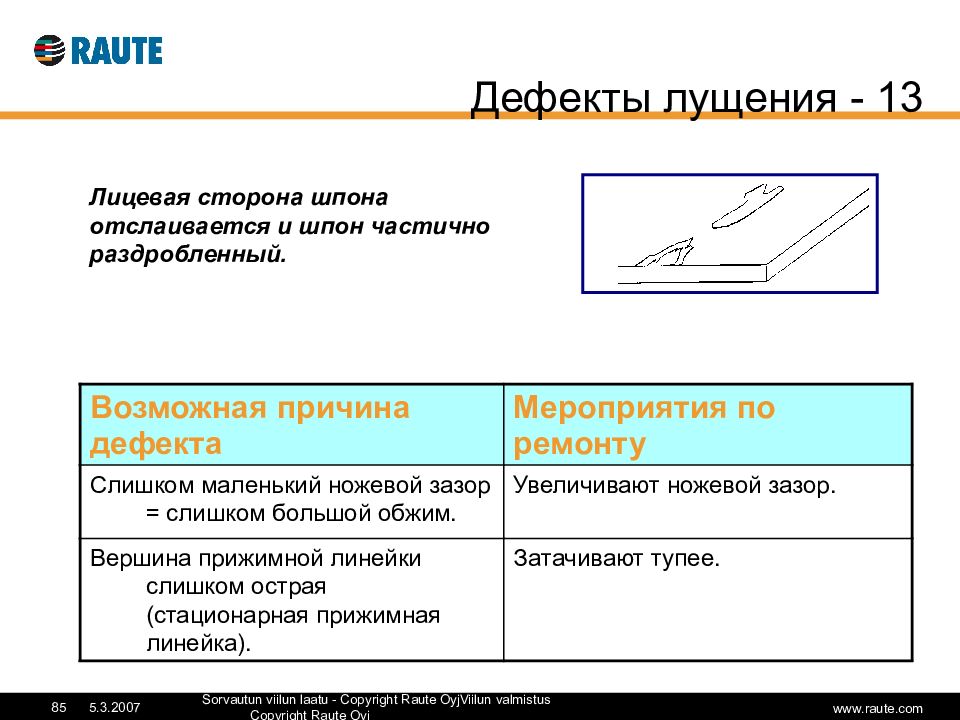

Слайд 85: Дефекты лущения - 13

Sorvautun viilun laatu - Copyright Raute OyjViilun valmistus Copyright Raute Oyj 85 5.3.2007 Дефекты лущения - 13 Возможная причина дефекта Мероприятия по ремонту Слишком маленький ножевой зазор = слишком большой обжим. Увеличивают ножевой зазор. Вершина прижимной линейки слишком острая ( стационарная прижимная линейка ). Затачивают тупее. Лицевая сторона шпона отслаивается и шпон частично раздробленный.