Первый слайд презентации: КОНСТРУКЦИИ И ПРИНЦИПЫ РАБОТЫ МИКРОМЕХАНИЧЕСКИХ ПРИБОРОВ

Датчики давления 1

Слайд 2

Первичные преобразователи и исполнительные механизмы Датчики давления в промышленности Датчик давления (ДД) — устройство, физические параметры которого изменяются в зависимости от давления измеряемой среды (жидкости, газы, пар). В датчиках давление измеряемой среды преобразуется в унифицированный пневматический, электрический сигналы или цифровой код. Составные части ДД Первичный преобразователь давления, в составе которого чувствительный элемент - приемник давления, схемы вторичной обработки сигнала, различных по конструкции корпусных деталей, в том числе для герметичного соединения датчика с объектом и защиты от внешних воздействий и устройства вывода информационного сигнала. Основные отличия одних приборов от других: пределы измерений, динамически1 и частотный диапазон, точность регистрации давления, допустимые условия эксплуатации, массогабаритные характеристики, принцип преобразования давления в электрический сигнал.

Слайд 3

Датчики давления в промышленности Задача ДД – измерять непрерывно меняющуюся величину и выдавать сигнал в измерительную цепь. Для выбора оптимальной схемы построения прибора, предназначенного для применения практически во всех отраслях промышленности, вводятся критерии, по которым сравниваются предполагаемые решения. • Первый критерием - способ преобразования механической величины в электрическую; • Второй критерием – технологическое воспроизведение этого способа в промышленных масштабах. Т.о. основным элементом ДД является механоэлектрический преобразователь, то есть устройство, преобразующее давление, в электрический параметр : сопротивление, емкость, электрический заряд и т.д. механоэлектрический преобразователь – СЕНСОР, который имеет чувствительный элемент (ЧЭ)

Слайд 4

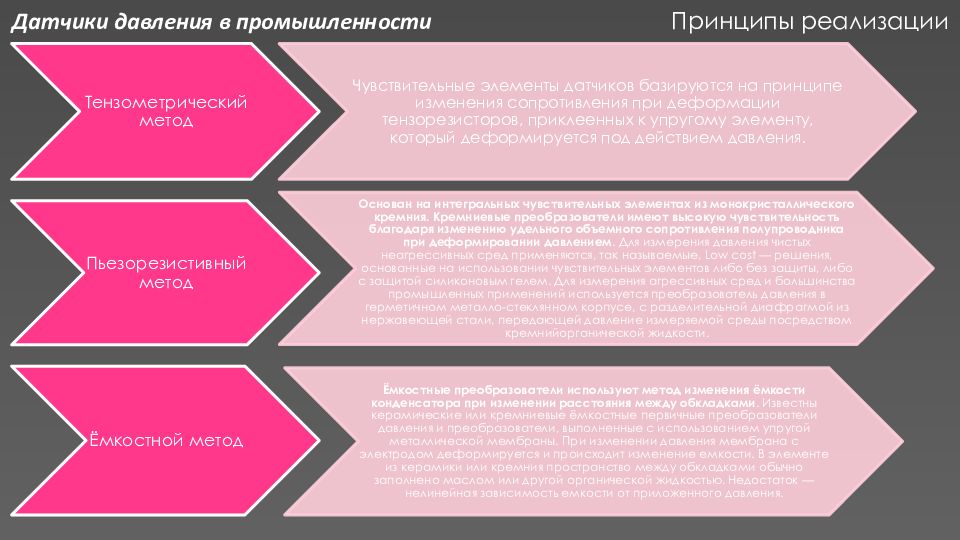

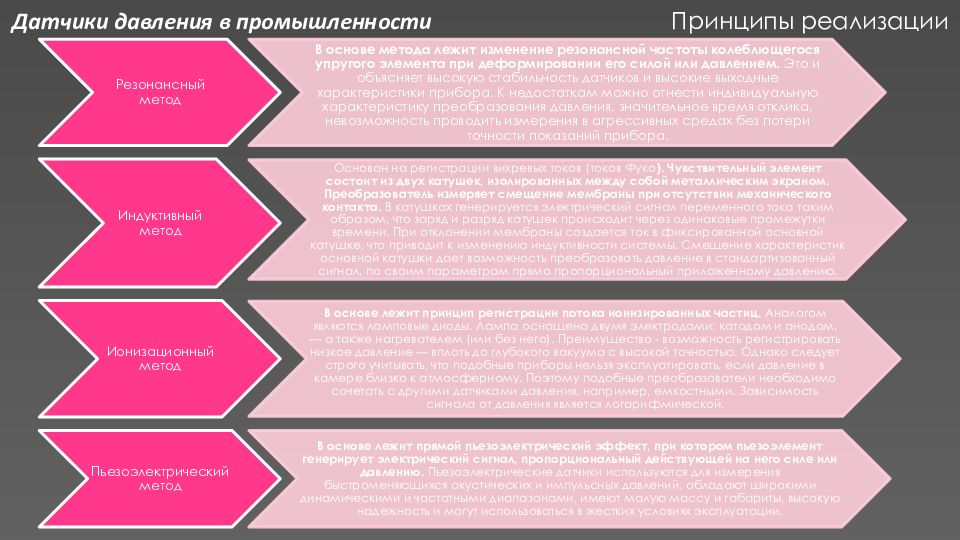

Принципы реализации ДД Существующие сегодня датчики давления по принципу измерения можно разделить на основные группы : – жидкостные датчики давления прямого измерения; – жидкостные датчики дифференциального давления прямого измерения; – механические датчики давления прямого измерения; – механические датчики дифференциального давления прямого измерения; – тензорезистивные датчики давления косвенного измерения; – тензорезистивные датчики дифференциального давления косвенного измерения ; – емкостно-частотные датчики давления косвенного измерения; – емкостно-частотные датчики дифференциального давления косвенного измерения ; – кремниево-резонансные датчики давления косвенного измерения; – кремниево-резонансные датчики дифференциального давления косвенного измерения.

Слайд 5

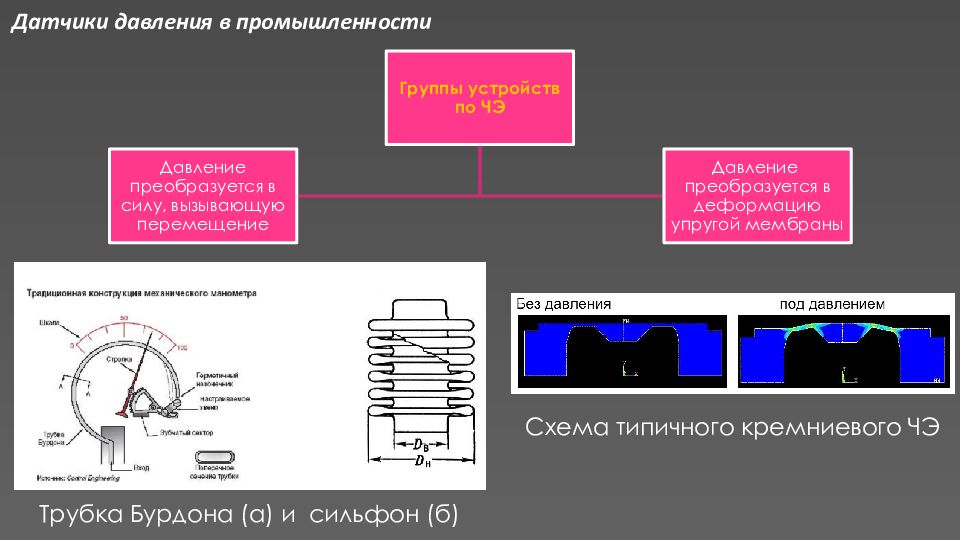

Датчики давления в промышленности Трубка Бурдона (а) и сильфон (б) Схема типичного кремниевого ЧЭ

Слайд 8

Круг применений датчиков давления • общепромышленные ; • датчики для ЖКХ; • автомобильные ; • медицинские ; • специального назначения ( для пищевой, химической, нефтяной или газовой промышленности, для применения на судах); • OEM.

Слайд 9

• общепромышленные; •высокочастотные; •дифференциального давления; • в гигиеническом исполнении; • датчики с HART; • датчики-реле давления с дисплеем; • экономичные датчики; • реле давления.

Слайд 10

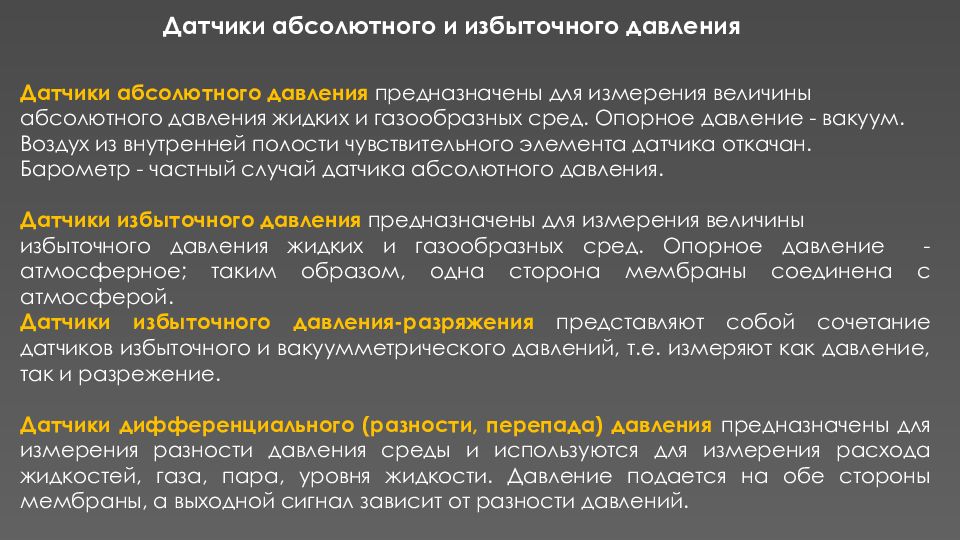

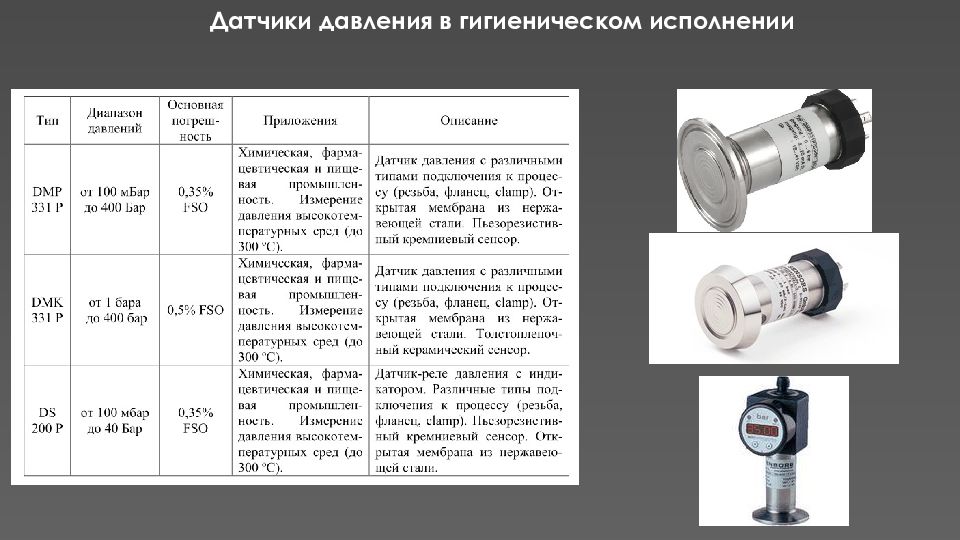

Датчики абсолютного и избыточного давления Датчики абсолютного давления предназначены для измерения величины абсолютного давления жидких и газообразных сред. Опорное давление - вакуум. Воздух из внутренней полости чувствительного элемента датчика откачан. Барометр - частный случай датчика абсолютного давления. Датчики избыточного давления предназначены для измерения величины избыточного давления жидких и газообразных сред. Опорное давление - атмосферное ; таким образом, одна сторона мембраны соединена с атмосферой. Датчики избыточного давления-разряжения представляют собой сочетание датчиков избыточного и вакуумметрического давлений, т.е. измеряют как давление, так и разрежение. Датчики дифференциального (разности, перепада) давления предназначены для измерения разности давления среды и используются для измерения расхода жидкостей, газа, пара, уровня жидкости. Давление подается на обе стороны мембраны, а выходной сигнал зависит от разности давлений.

Слайд 11

Описание и характеристики некоторых типов датчиков абсолютного и избыточного давления Датчики давления имеют различные метрологические характеристики (классы точности) - обычно от 0,05% до 0,5%. Особо точные датчики используются на важных объектах в различных отраслях промышленности.

Слайд 12

Описание и характеристики некоторых типов датчиков дифференциального давления

Слайд 14

Датчики абсолютного, дифференциального и избыточного давления с HART-протоколом H ART-протокол (англ. Highway Addressable Remote Transducer Protocol ) — цифровой промышленный протокол передачи данных, попытка внедрить информационные технологии на уровень полевых устройств. Модулированный цифровой сигнал, позволяющий получить информацию о состоянии датчика или осуществить его настройку, накладывается на токовую несущую аналоговой токовой петли уровня 4 - 20 мА. Приём сигнала о параметре и настройка датчика осуществляется с помощью HART-модема или HART-коммуникатора. К одной паре проводов может быть подключено несколько датчиков. HART-протокол был разработан в середине 1980-х годов американской компанией Rosemount. В начале 1990-х годов протокол был дополнен и стал открытым коммуникационным стандартом. Однако, полных официальных спецификаций протокола в открытом доступе нет — их необходимо заказывать за деньги на сайте фонда HART-коммуникаций. На март 2009 года доступна спецификация версии HART 7.2, поддерживающая технологию беспроводной передачи данных. Преимущества : высокая помехозащищённость ; простота и низкая стоимость монтажа дешевизна ; широкая распространённость в мире и России Недостатки : малые скорости 4kB/s ; нестабильное подключение.

Слайд 15

Датчики давления с HART-протоколом Датчики-реле давления с дисплеем Электронные реле давления

Слайд 16

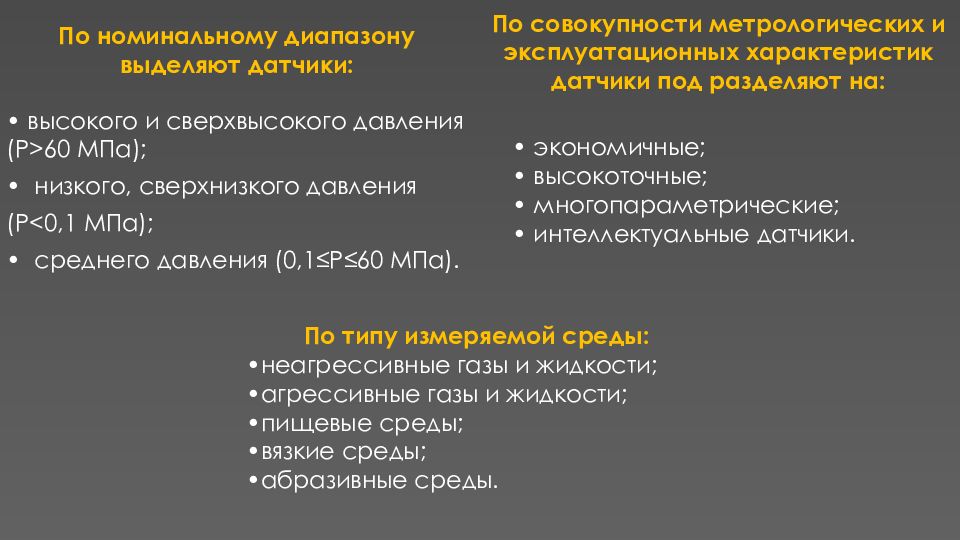

По номинальному диапазону выделяют датчики : • высокого и сверхвысокого давления (P>60 МПа); • низкого, сверхнизкого давления (P<0,1 МПа); • среднего давления (0,1≤P≤60 МПа). По совокупности метрологических и эксплуатационных характеристик датчики под разделяют на: • экономичные ; • высокоточные ; • многопараметрические; • интеллектуальные датчики. По типу измеряемой среды: •неагрессивные газы и жидкости; •агрессивные газы и жидкости; •пищевые среды; •вязкие среды; •абразивные среды.

Слайд 17

Метрологические характеристики датчиков давления Диапазон измерения Предел основной приведенной погрешности (ОПП) – это относительная погрешность средств измерения, выраженная абсолютной погрешностью средства измерения к условно принятому значению величины, постоянному во всем диапазоне измерений. Пределы дополнительных погрешностей, таких как влияние температуры, статического давления, односторонней перегрузки и т. п. Стабильность (предел изменения метрологических характеристик за установленный период времени). Предел основной погрешности в основном диапазоне перенастройки шкалы нормируется, как правило, в% шкалы. Способы выражения остальных метрологических характеристик определяются изготовителем прибора.

Слайд 18

Единицы измерения давления Паскаль ( Pa, Па) Бар ( bar, бар) Техническая атмосфера ( at, ат ) Физическая атмосфера (atm, атм) Миллиметр ртутного столба (мм рт. ст., mm Hg, Torr, торр) Метр водяного столба (м вод. ст., m H 2 O) Фунт-сила на кв. дюйм (psi) 1 Па 1 Н / м 2 10 −5 10,197·10 −6 9,8692·10 −6 7,5006·10 −3 1,0197·10 −4 145,04·10 −6 1 бар 10 5 1·10 6 дин /см 2 1,0197 0,98692 750,06 10,197 14,504 1 ат 98066,5 0,980665 1 кгс /см 2 0,96784 735,56 10 14,223 1 атм 101325 1,01325 1,033 1 атм 760 10,33 14,696 1 мм рт. ст. 133,322 1,3332·10 −3 1,3595·10 −3 1,3158·10 −3 1 мм рт. ст. 13,595·10 −3 19,337·10 −3 1 м вод. ст. 9806,65 9,80665·10 −2 0,1 0,096784 73,556 1 м вод. ст. 1,4223 1 psi 6894,76 68,948·10 −3 70,307·10 −3 68,046·10 −3 51,715 0,70307 1 lbf /in 2

Слайд 19

По наличию схемы обработки сигнала выделяют датчики: • с ненормированным выходным сигналом; • с нормированным выходным сигналом; •с пассивной температурной компенсацией; •активной температурной компенсацией; •с микропроцессорной обработкой сигнала. По типу выходного сигнала датчики под- разделяются на датчики: • с аналоговым выходным сигналом; •с цифровым выходным сигналом; •с релейным выходным сигналом. По типу механического присоединения также различают датчики: •с резьбовыми присоединениями; •с фланцевыми присоединениями ; • с гигиеническими присоединениями; •погружные.

Слайд 20

Выбор датчика давления • определение назначения, типа и диапазона измеряемого давления (абсолютное, избыточное или дифференциальное, рабочее и максимальное воздействующее давление, статические или динамические давления, срок службы); • анализ метрологических характеристик, учет влияния окружающих условий ( перепадов температуры, вибрации, ударов, влажности, электромагнитных помех, электростатического разрушения, помех по цепям питания, выхода, КЗ ); • анализ требований к электрическому интерфейсу (аналоговый или цифровой выходной сигнал ); • учет требований для механической установки (инсталляции ); • учет стоимости; • оптимальный выбор датчика. Рекомендуется выбрать несколько известных производителей и сравнить датчики с аналогичной спецификацией, предлагаемые для данного применения.

Слайд 21

Регистрация сигналов датчиков давления Сигналы с датчиков давления могут быть как медленноменяющимися, так и быстропеременные. В первом случае их спектр лежит в области низких частот. Для того, чтобы с высокой точностью оцифровать такой сигнал необходимо подавить высокочастотную часть спектра, полностью состоящую из помех. Это особенно актуально в промышленных условиях. Специально для ввода медленноменяющихся сигналов используются интегрирующие АЦП. Они проводят измерение не мгновенного значения сигнала (которое изменяется под действием помех), а интегрируют сигнальную функцию за заданный промежуток времени, который заведомо меньше постоянной времени процессов, происходящих в контролируемой среде, но заведомо больше периода самой низкочастотной помехи. Интегрирующие АЦП выпускают многие зарубежные фирмы ( Texas Instruments, Analog Devices и др ).

Слайд 22

Датчики статического и динамического давления Датчики статического давления часто используют технологии тензодатчиков, пьезорезистивных или емкостных датчиков. Такие приборы способны измерять статические или медленно изменяемые давления и идеально подходят для мониторинга различных процессов. Большинство датчиков статического давления имеют ограниченную чувствительность около 1000 Гц и соответствующее время нарастания импульса около 1 мс. Датчики динамического давления характеризуются способностью быстрого отклика – в течение микросекунд; они могут реагировать на частоты свыше 100 кГц. Очень часто они используют технологии пьезоэлектрического кварца, хотя другие пьезоэлектрические кристаллы также могут использоваться в зависимости от применения. В пьезоэлектрических датчиках давления нет движущихся частей, они прочны, имеют линейные характеристики, долговечны и обладают хорошей воспроизводимостью результатов. Они могут противостоять высоким статическим нагрузкам, однако с высокой точностью реагируют на небольшие колебания давления.

Слайд 27

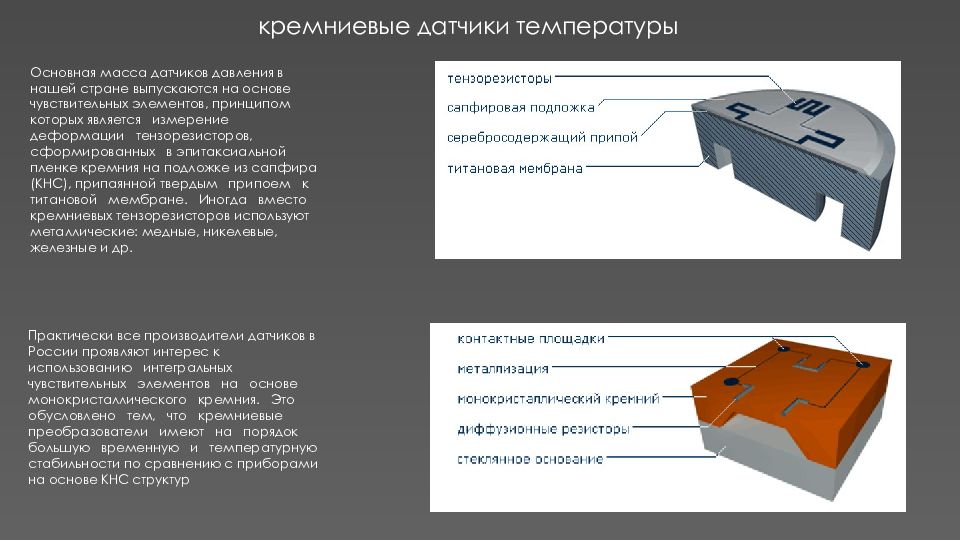

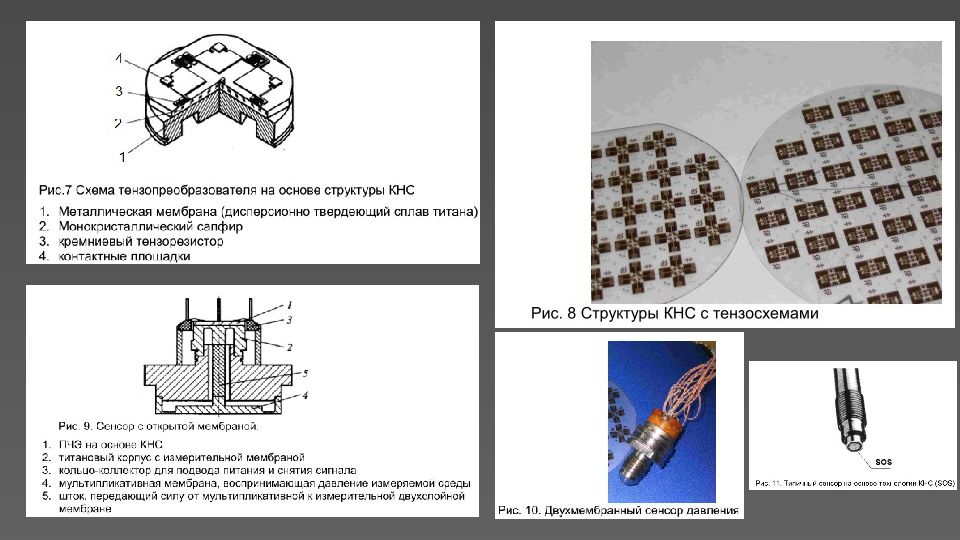

кремниевые датчики температуры Основная масса датчиков давления в нашей стране выпускаются на основе чувствительных элементов, принципом которых является измерение деформации тензорезисторов, сформированных в эпитаксиальной пленке кремния на подложке из сапфира (КНС), припаянной твердым припоем к титановой мембране. Иногда вместо кремниевых тензорезисторов используют металлические: медные, никелевые, железные и др. Практически все производители датчиков в России проявляют интерес к использованию интегральных чувствительных элементов на основе монокристаллического кремния. Это обусловлено тем, что кремниевые преобразователи имеют на порядок большую временную и температурную стабильности по сравнению с приборами на основе КНС структур

Слайд 30

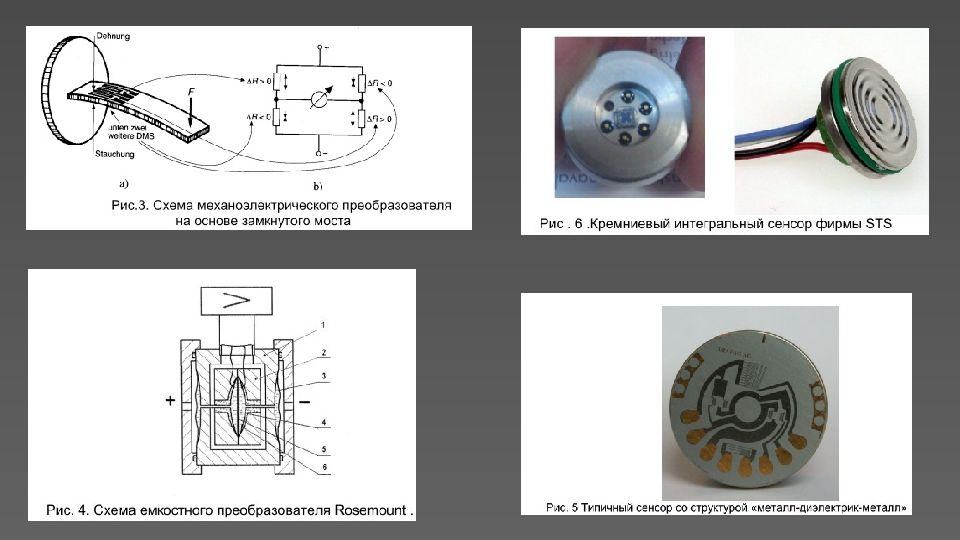

Принципы измерения, применяемые в датчиках давления Емкостный принцип измерения Недостатки: нелинейный выходной сигнал сенсора; значительный гистерезис (из-за неидеальных упругих свойств мембраны); сильное влияние статического давления (за счет изменения диэлектрической проницаемости заполняющей жидкости); существенное влияние температуры (за счет температурного расширения элементов сенсора и изменения диэлектрической проницаемости); недостаточная стабильность (из-за "усталости" материала мембраны); чувствительность к вибрации (резонансная частота колебаний мембраны находится в пределах спектра промышленных вибраций).

Слайд 31

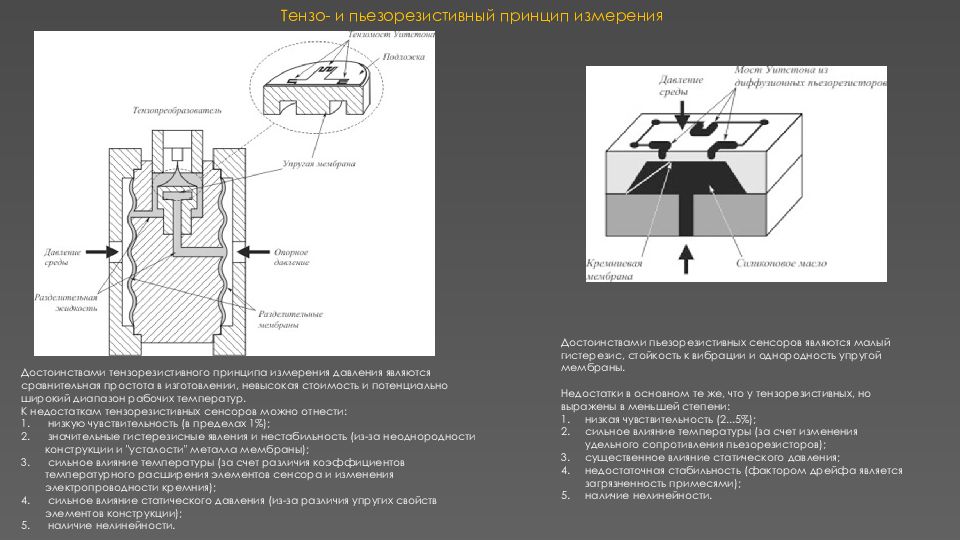

Тензо - и пьезорезистивный принцип измерения Достоинствами тензорезистивного принципа измерения давления являются сравнительная простота в изготовлении, невысокая стоимость и потенциально широкий диапазон рабочих температур. К недостаткам тензорезистивных сенсоров можно отнести: низкую чувствительность (в пределах 1%); значительные гистерезисные явления и нестабильность (из-за неоднородности конструкции и "усталости" металла мембраны); сильное влияние температуры (за счет различия коэффициентов температурного расширения элементов сенсора и изменения электропроводности кремния); сильное влияние статического давления (из-за различия упругих свойств элементов конструкции); наличие нелинейности. Достоинствами пьезорезистивных сенсоров являются малый гистерезис, стойкость к вибрации и однородность упругой мембраны. Недостатки в основном те же, что у тензорезистивных, но выражены в меньшей степени: низкая чувствительность (2...5%); сильное влияние температуры (за счет изменения удельного сопротивления пьезорезисторов ); существенное влияние статического давления; недостаточная стабильность (фактором дрейфа является загрязненность примесями); наличие нелинейности.

Слайд 32

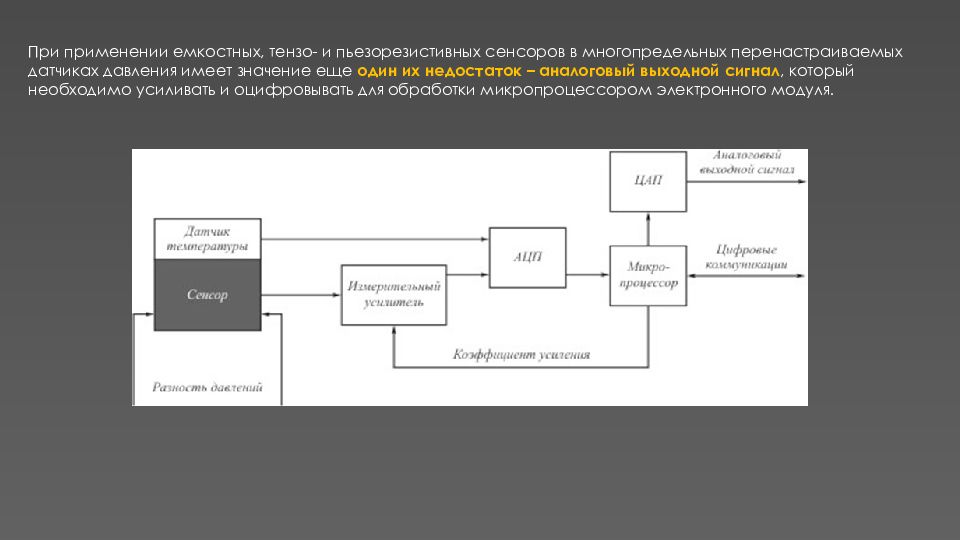

При применении емкостных, тензо - и пьезорезистивных сенсоров в многопредельных перенастраиваемых датчиках давления имеет значение еще один их недостаток – аналоговый выходной сигнал, который необходимо усиливать и оцифровывать для обработки микропроцессором электронного модуля.

Слайд 33

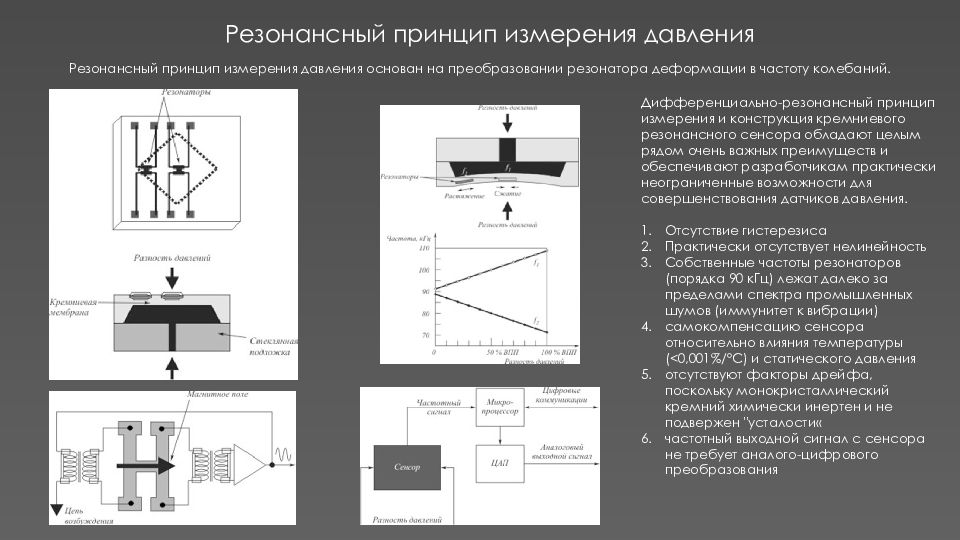

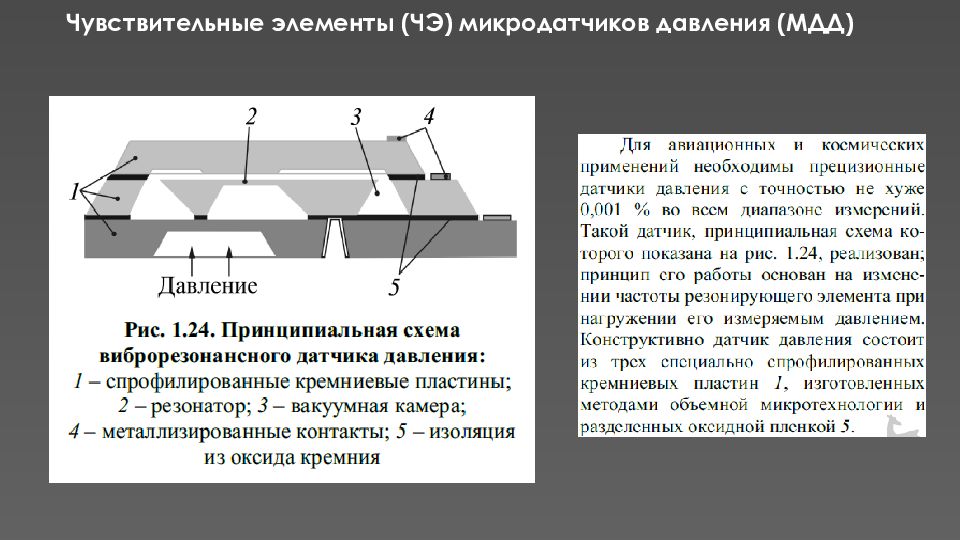

Резонансный принцип измерения давления Резонансный принцип измерения давления основан на преобразовании резонатора деформации в частоту колебаний. Дифференциально-резонансный принцип измерения и конструкция кремниевого резонансного сенсора обладают целым рядом очень важных преимуществ и обеспечивают разработчикам практически неограниченные возможности для совершенствования датчиков давления. Отсутствие гистерезиса Практически отсутствует нелинейность Собственные частоты резонаторов (порядка 90 кГц) лежат далеко за пределами спектра промышленных шумов ( иммунитет к вибрации ) самокомпенсацию сенсора относительно влияния температуры (<0,001%/°C) и статического давления отсутствуют факторы дрейфа, поскольку монокристаллический кремний химически инертен и не подвержен " усталости« частотный выходной сигнал с сенсора не требует аналого-цифрового преобразования

Слайд 34

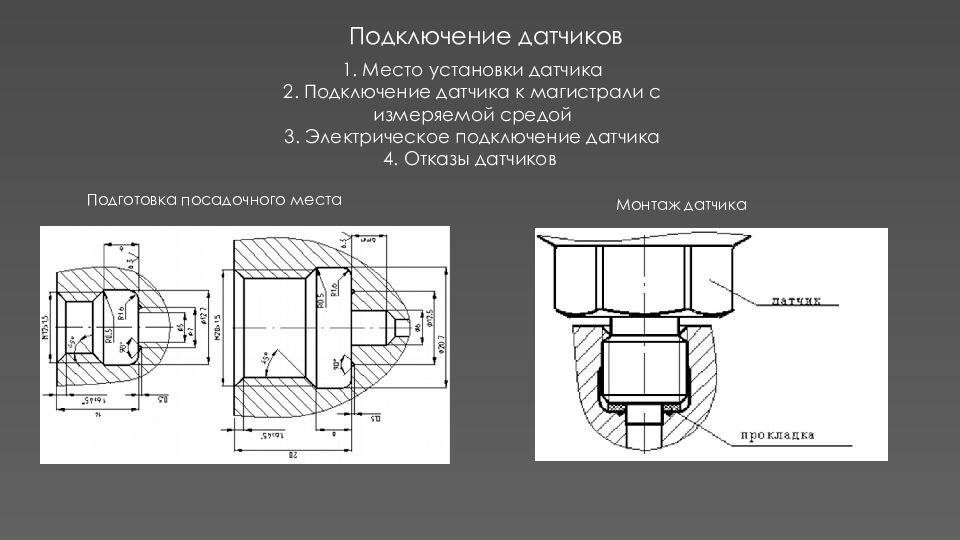

Подключение датчиков 1. Место установки датчика 2. Подключение датчика к магистрали с измеряемой средой 3. Электрическое подключение датчика 4. Отказы датчиков Подготовка посадочного места Монтаж датчика

Слайд 35

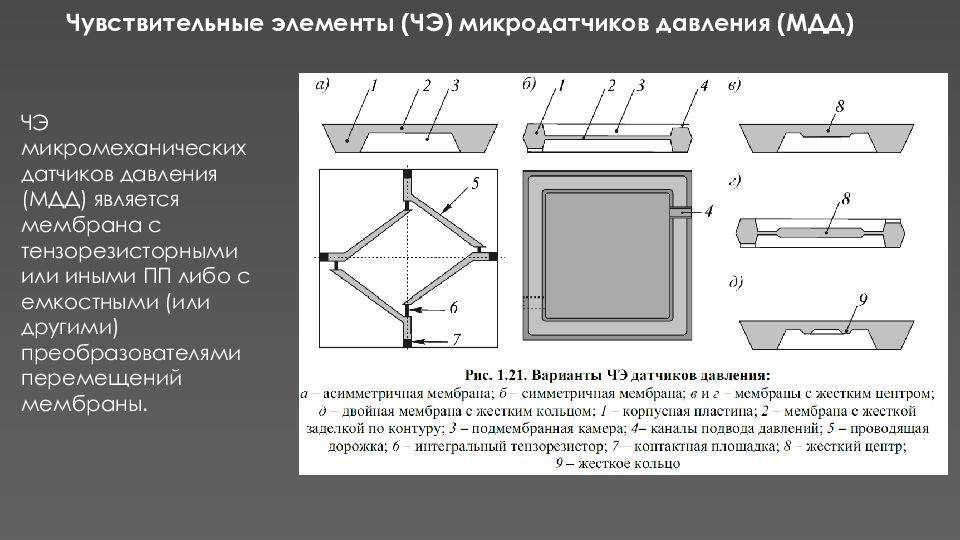

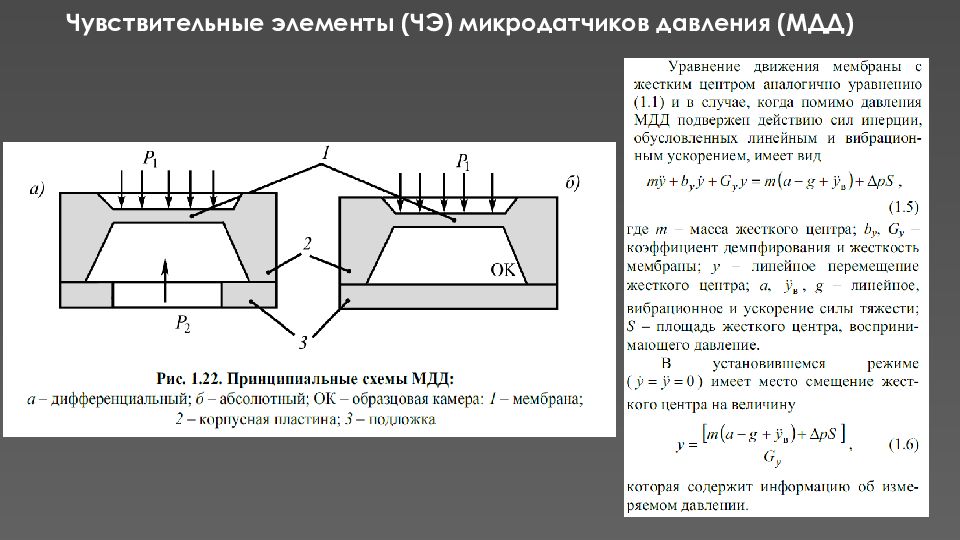

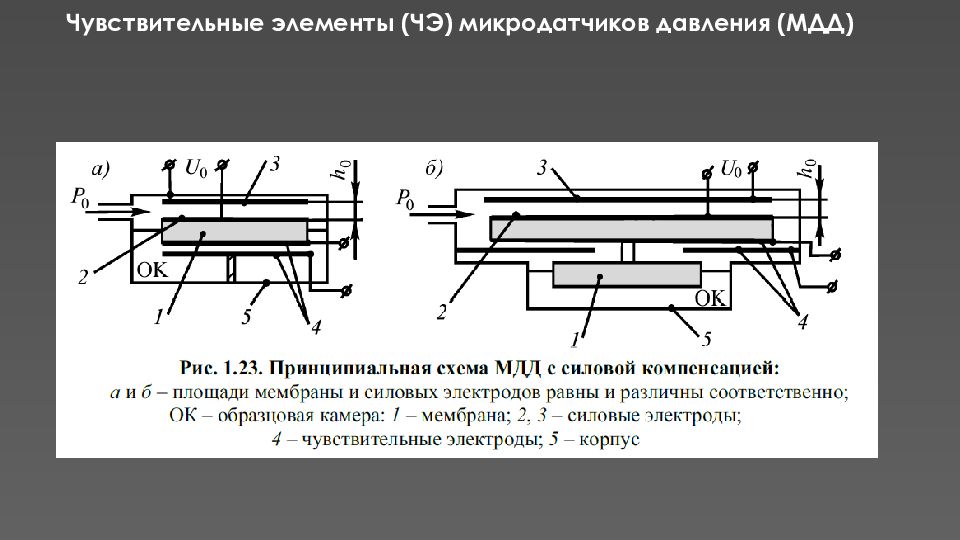

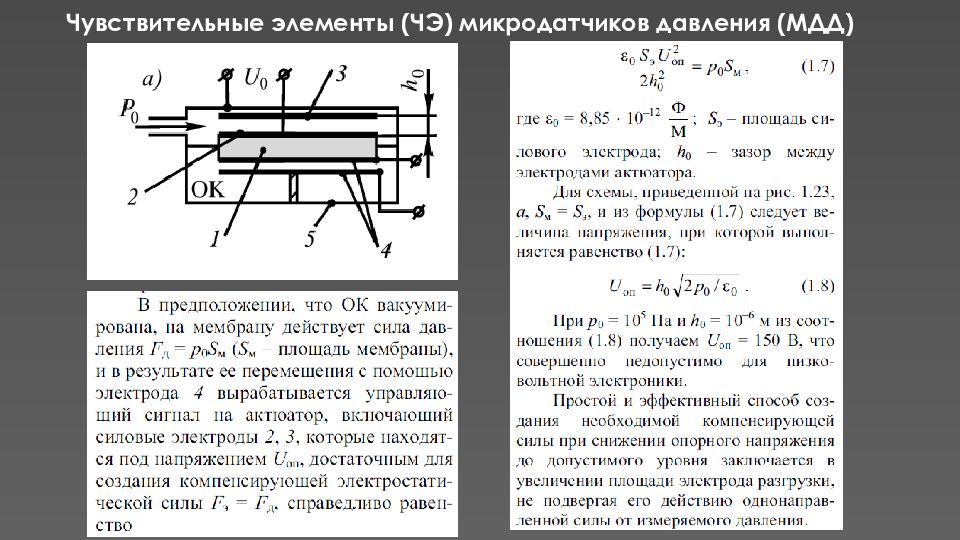

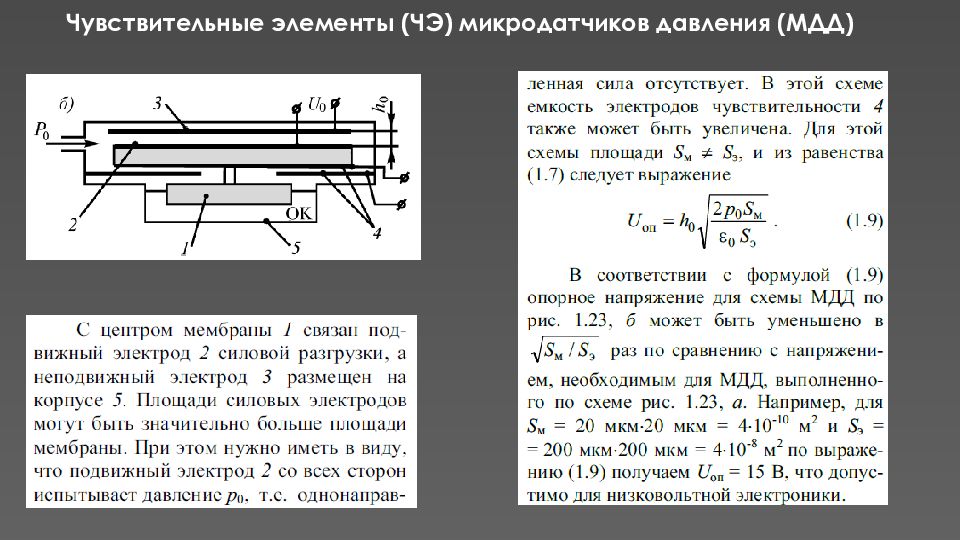

Чувствительные элементы (ЧЭ) микродатчиков давления (МДД) ЧЭ микромеханических датчиков давления (МДД) является мембрана с тензорезисторными или иными ПП либо с емкостными (или другими) преобразователями перемещений мембраны.

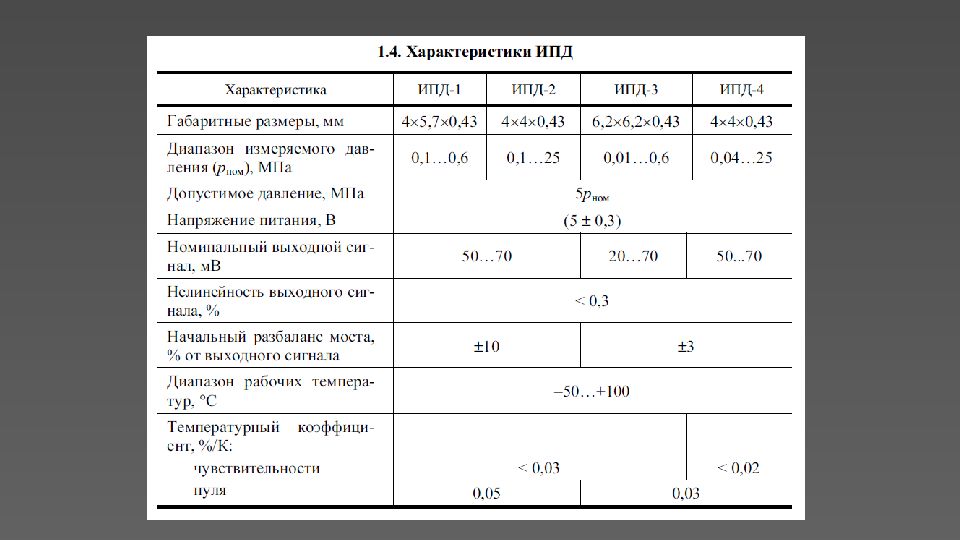

Слайд 42

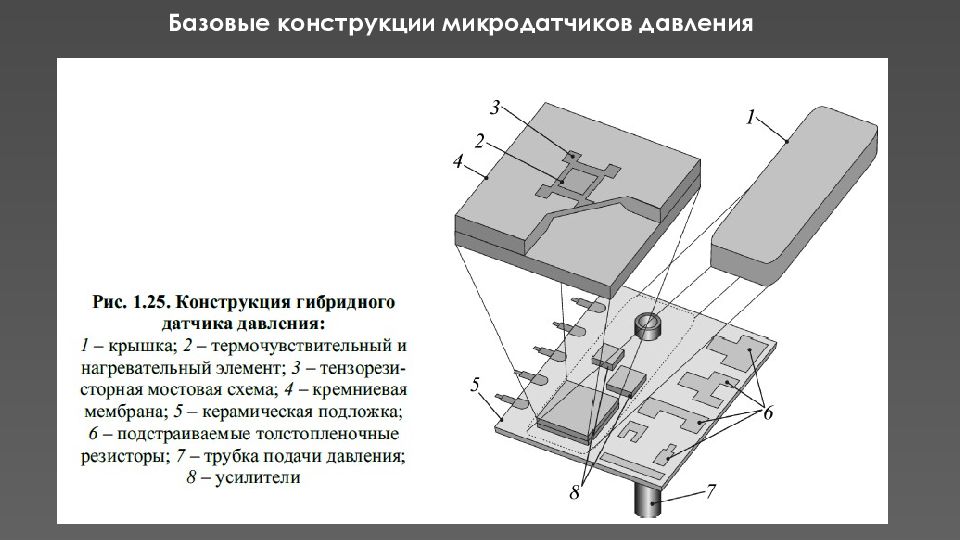

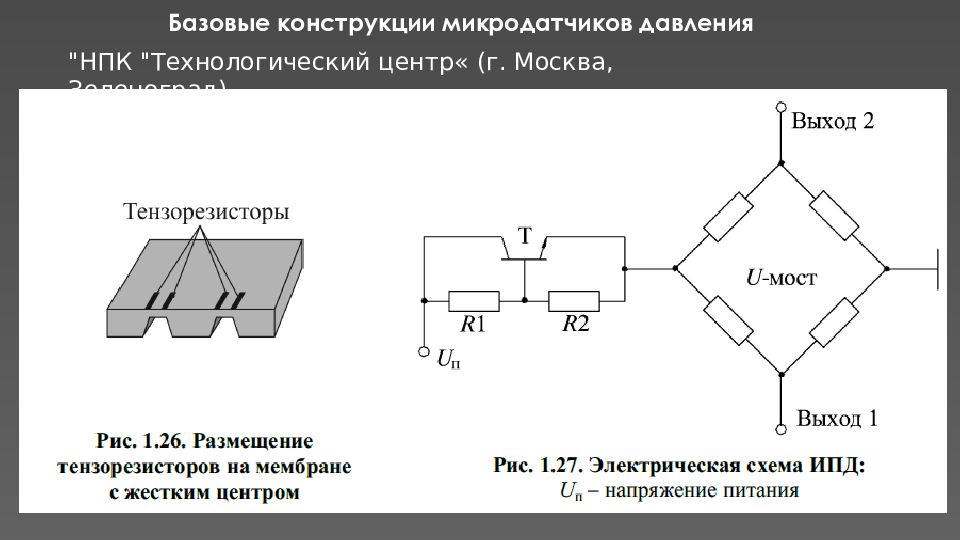

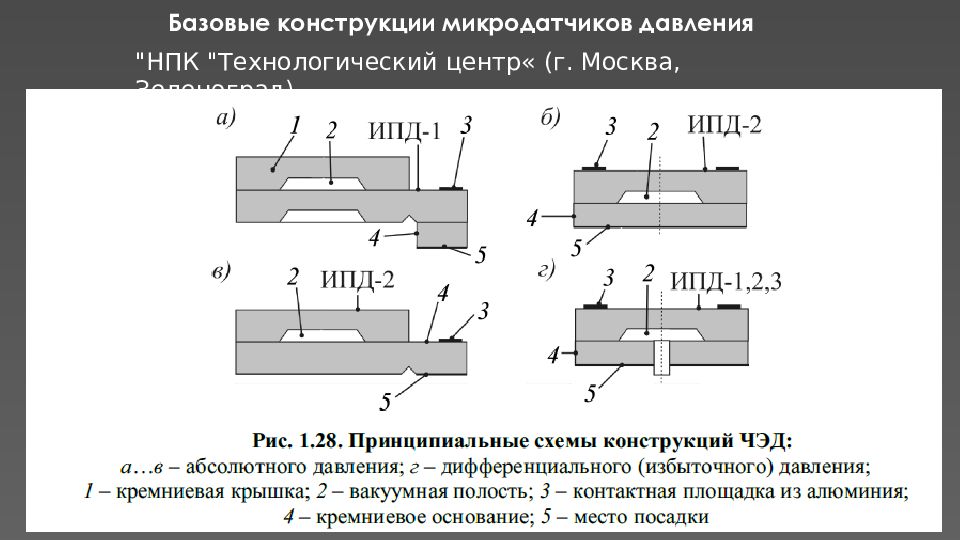

Базовые конструкции микродатчиков давления "НПК "Технологический центр« ( г. Москва, Зеленоград)

Слайд 44

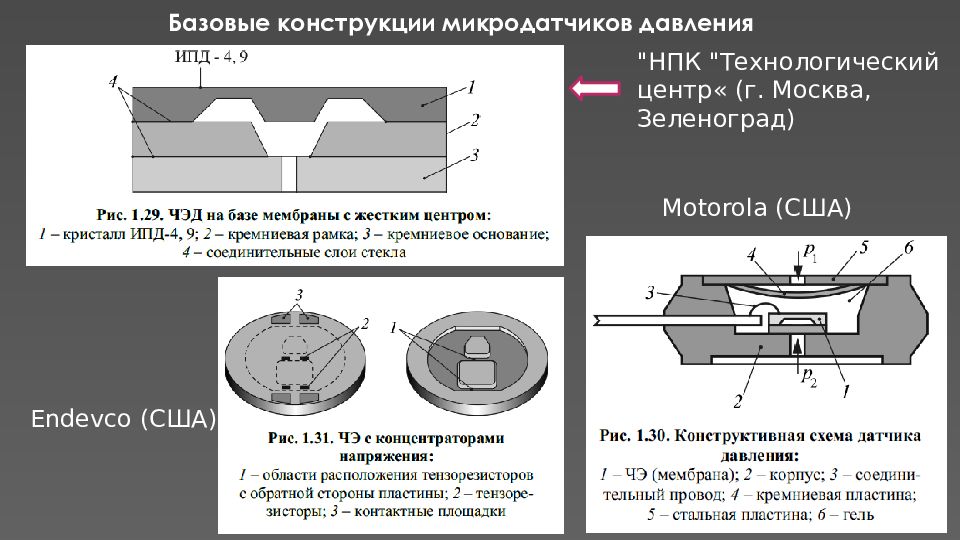

Базовые конструкции микродатчиков давления "НПК "Технологический центр« ( г. Москва, Зеленоград)

Слайд 45

Базовые конструкции микродатчиков давления "НПК "Технологический центр« ( г. Москва, Зеленоград) Motorola ( США) Endevco (C ША)

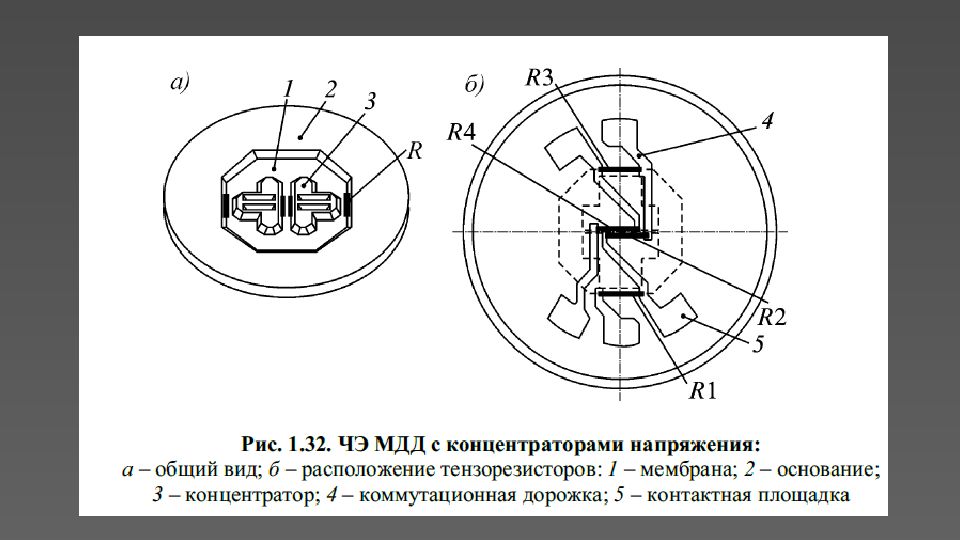

Слайд 47

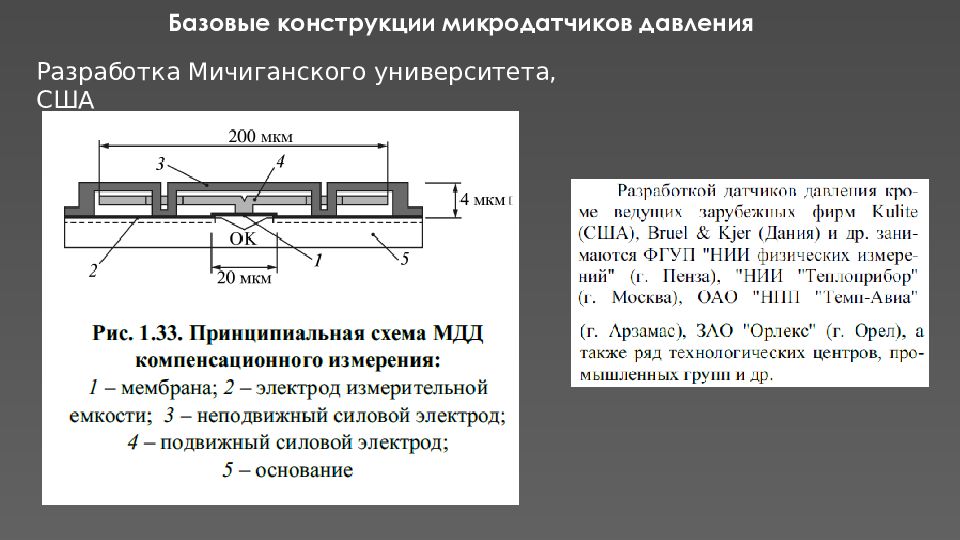

Разработка Мичиганского университета, США Базовые конструкции микродатчиков давления