Слайд 3

Зубчатая передача - трехзвенный механизм, включающий два подвижных звена, взаимодействующих между собой через высшую зубчатую кинематическую пару и образующих с третьим неподвижным звеном низшие (вращательные или поступательные) кинематические пары.

Слайд 4

Зубчатые передачи являются средствами передачи крутящего момента и определяют скорость вращения машинных валов. Они могут изменять направление оси вращения и менять вращательное движение на линейное движение

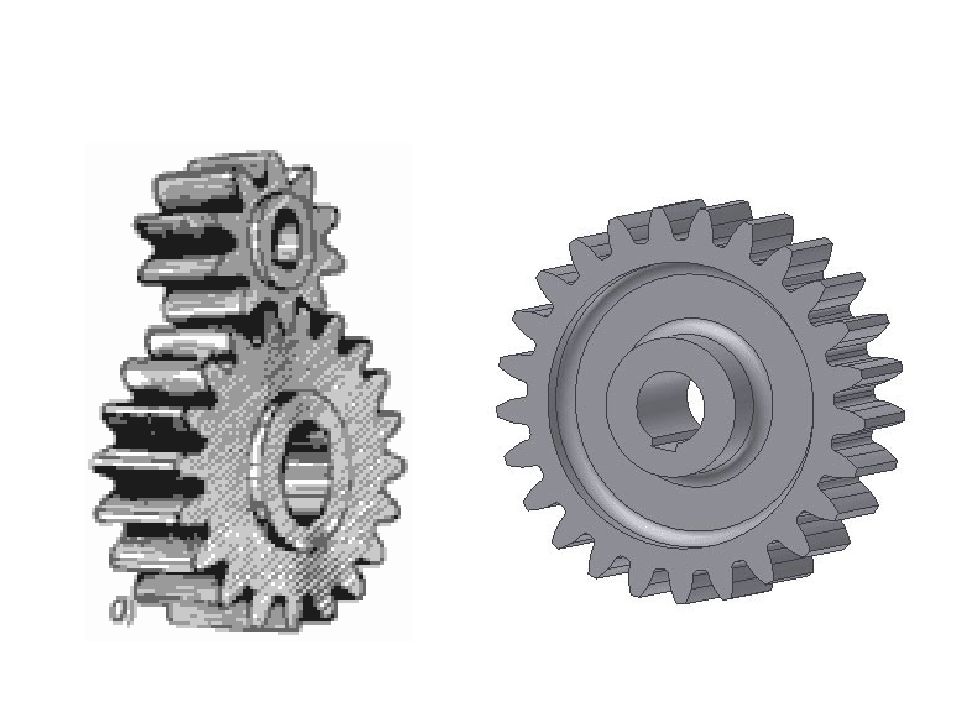

Слайд 5

Меньшее зубчатое колесо, участвующее в зацеплении обычно называют шестерней, большее – зубчатым колесом, звено зубчатой передачи, совершающее прямолинейное движение, называют зубчатой рейкой

Слайд 6

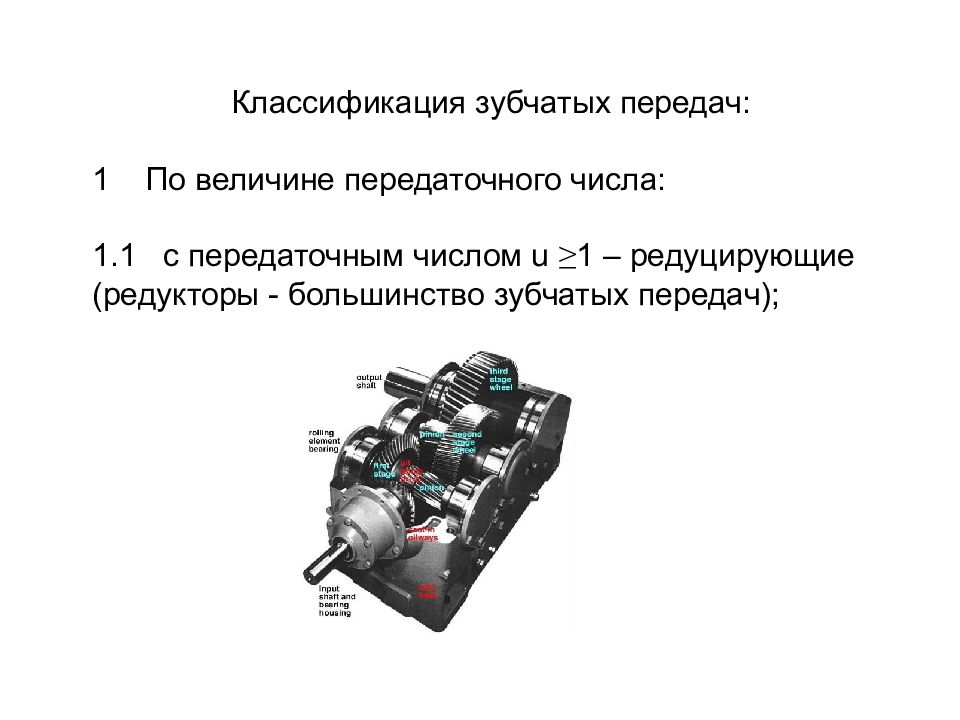

Классификация зубчатых передач: 1 По величине передаточного числа: 1.1 с передаточным числом u ≥ 1 – редуцирующие (редукторы - большинство зубчатых передач);

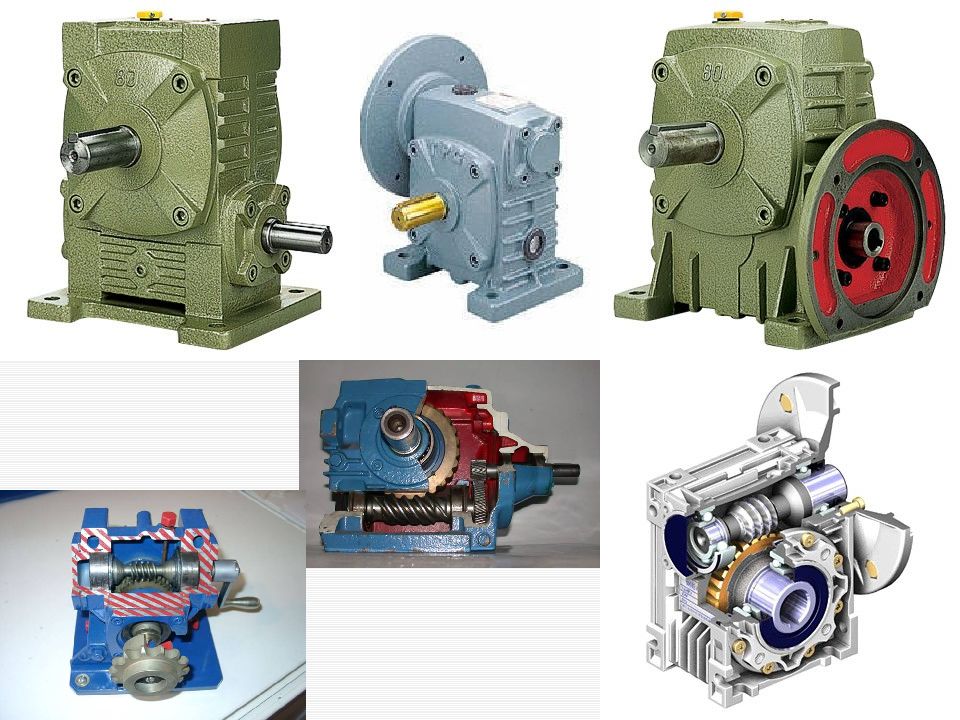

Слайд 7

Обычно редуктором называют устройство, преобразующее высокую угловую скорость вращения входного вала в более низкую на выходном валу, повышая при этом вращающий момент, такой редуктор обычно называют демультипликатором, а редуктор, который преобразует низкую угловую скорость в более высокую обычно называют мультипликатором.

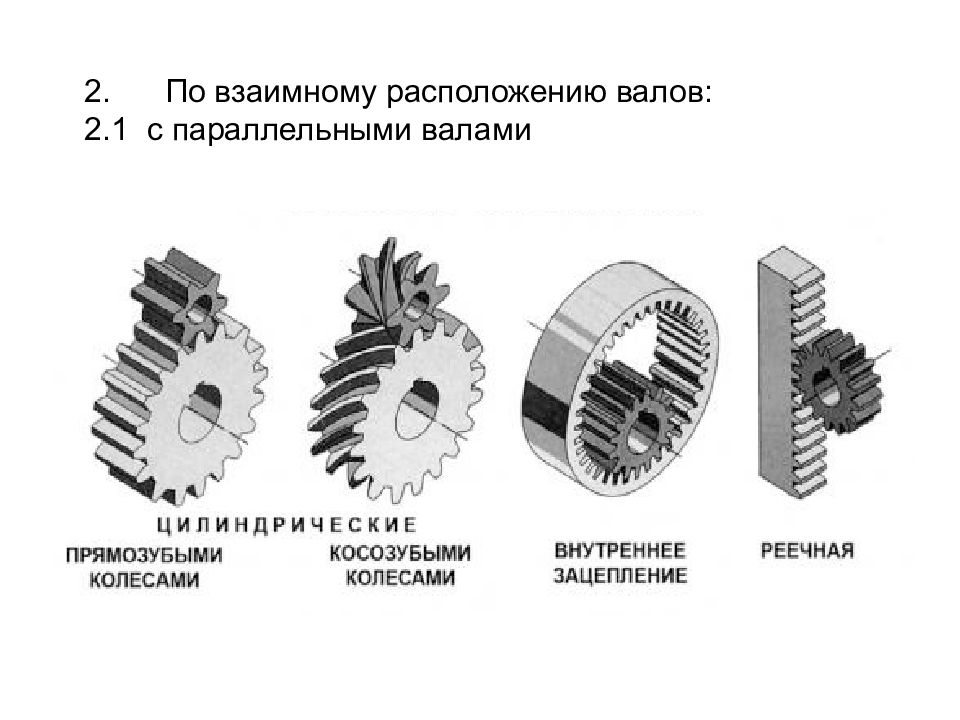

Слайд 10

2.2. с пересекающимися осями валов - конические зубчатые передачи (конические передачи с углом 90° между осями валов называют ортогональными)

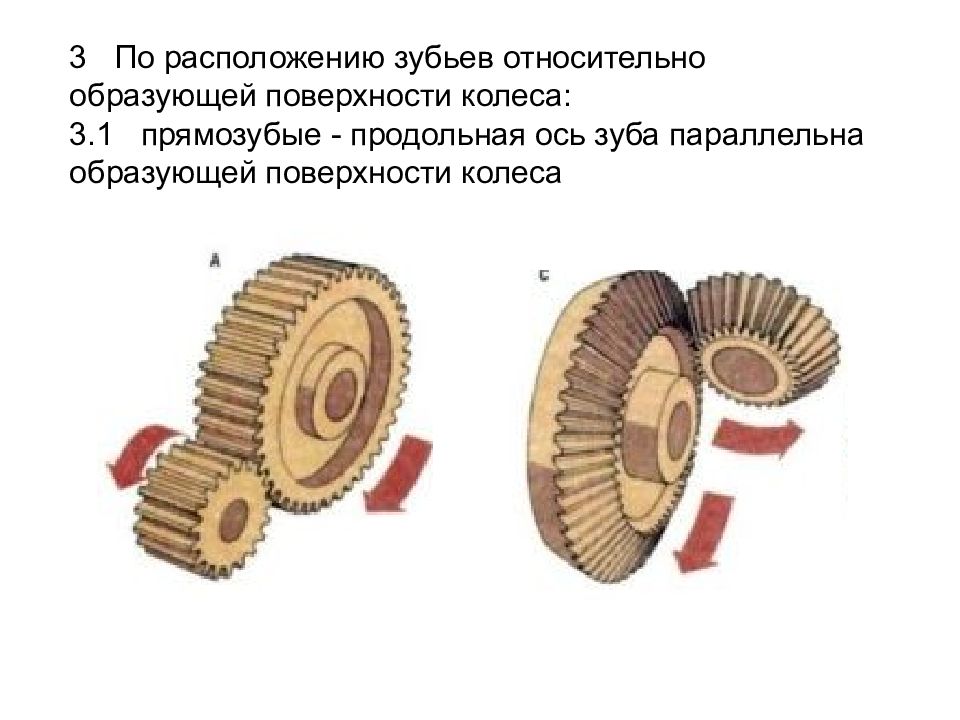

Слайд 14

3 По расположению зубьев относительно образующей поверхности колеса: 3.1 прямозубые - продольная ось зуба параллельна образующей поверхности колеса

Слайд 16

3.2 косозубые - продольная ось зуба направлена под углом к образующей поверхности колеса

Слайд 18

3.3 шевронные - зуб выполнен в форме двух косозубых колес со встречным наклоном осей зубьев

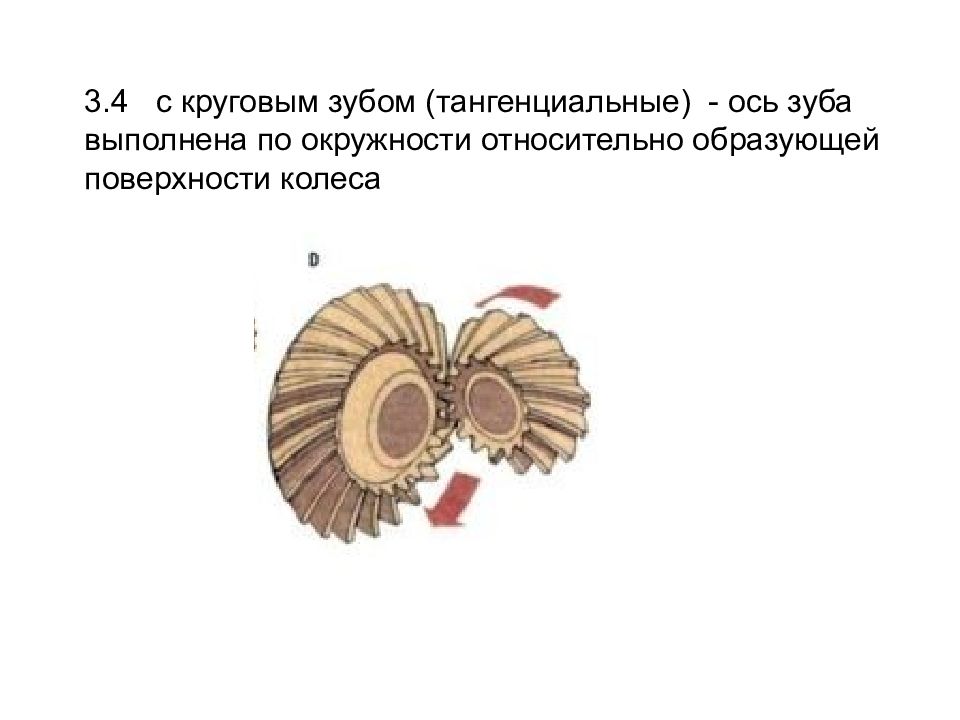

Слайд 20

3.4 с круговым зубом (тангенциальные) - ось зуба выполнена по окружности относительно образующей поверхности колеса

Слайд 22

4.1 с внешним зацеплением - зубья направлены своими вершинами от оси вращения колеса

Слайд 23

4.2 с внутренним зацеплением - зубья одного из зацепляющихся колес направлены своими вершинами к оси вращения колеса

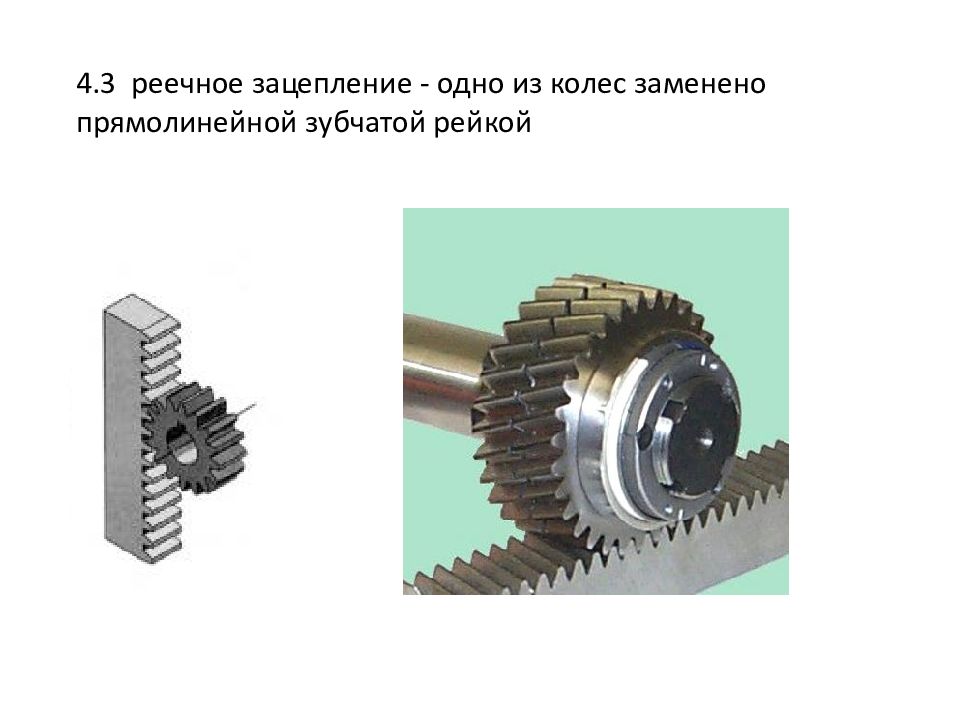

Слайд 24

4.3 реечное зацепление - одно из колес заменено прямолинейной зубчатой рейкой

Слайд 31

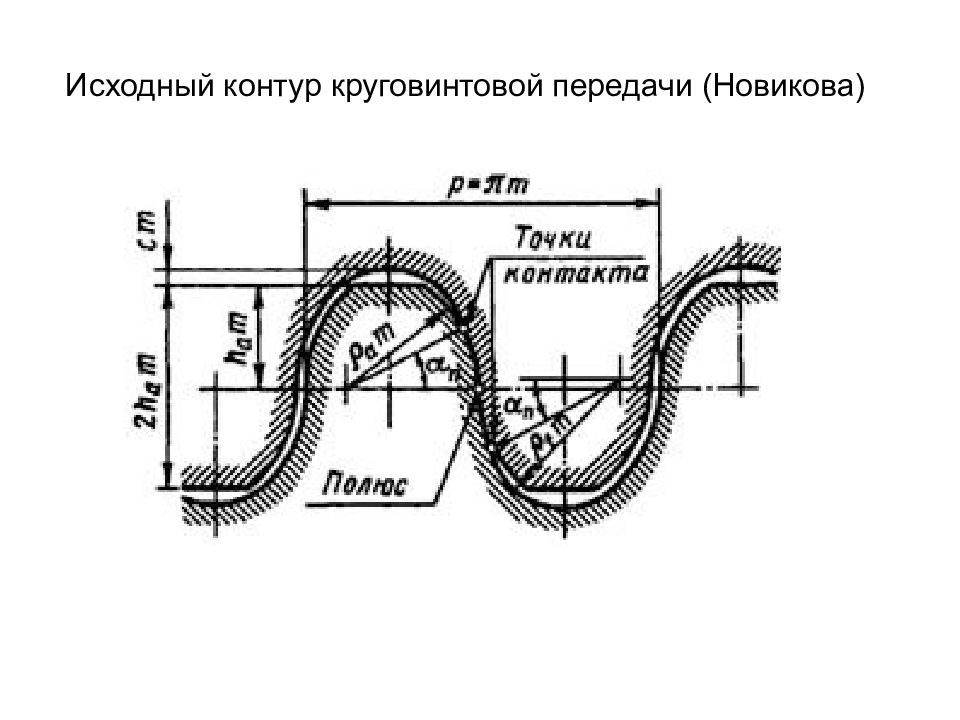

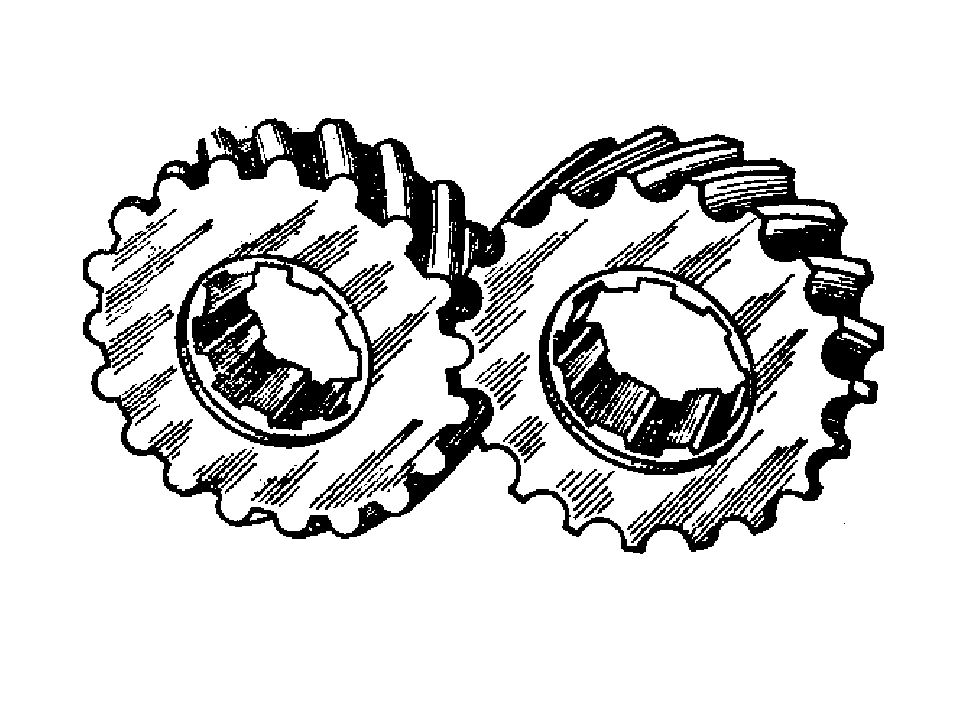

5 По форме рабочего профиля зуба: 5.1 эвольвентные - рабочий профиль зуба очерчен по эвольвенте круга (линия описываемая точкой прямой, катящейся без скольжения по окружности); 5.2 циклоидальные - рабочий профиль зуба очерчен по круговой циклоиде (линия описываемая точкой окружности, катящейся без скольжения по другой окружности); 5.3 цевочное (разновидность циклоидального) – зубья одного из колес, входящих в зацепление, заменены цилиндрическими пальцами – цевками; 5.4 с круговым профилем зуба (зацепление Новикова) – рабочие профили зубьев образованы дугами окружности практически одинаковых радиусов.

Слайд 32

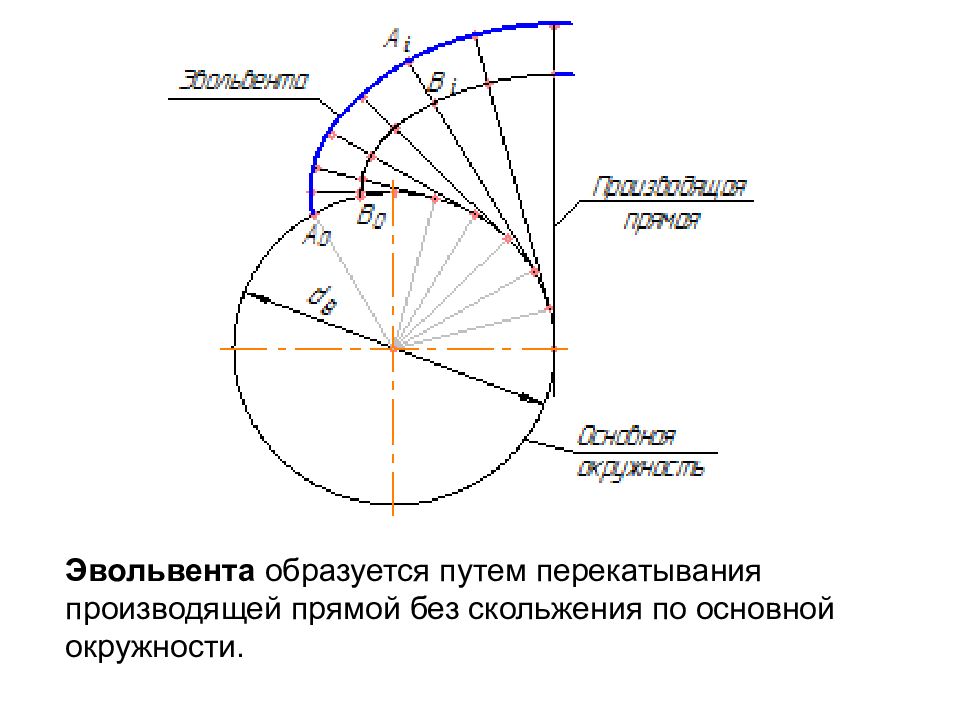

Эвольвентное зацепление, предложенное Леонардом Эйлером (в 1760 или 65 г.), которое и получило самое широкое распространение в общепромышленной и военной технике.

Слайд 33

Эвольвента образуется путем перекатывания производящей прямой без скольжения по основной окружности.

Слайд 34

Циклоидальные и цевочные зацепления были известны примерно на 100 лет раньше эвольвентных. Циклоидальное зацепление – это зацепление, в котором боковые рабочие поверхности зубьев сопряженных колес очерчены по циклоиде. Циклоида - кривая, описываемая точкой окружности, катящейся без скольжения по другой окружности. При обкатывании производящей окружности по главной окружности с внешней стороны получаем эпициклоиду, а при обкатывании с внутренней стороны – гипоциклоиду. При этом производящая окружность обкатывается по делительной окружности зубчатого колеса, совпадающей в зацеплении с начальной окружностью.

Слайд 35

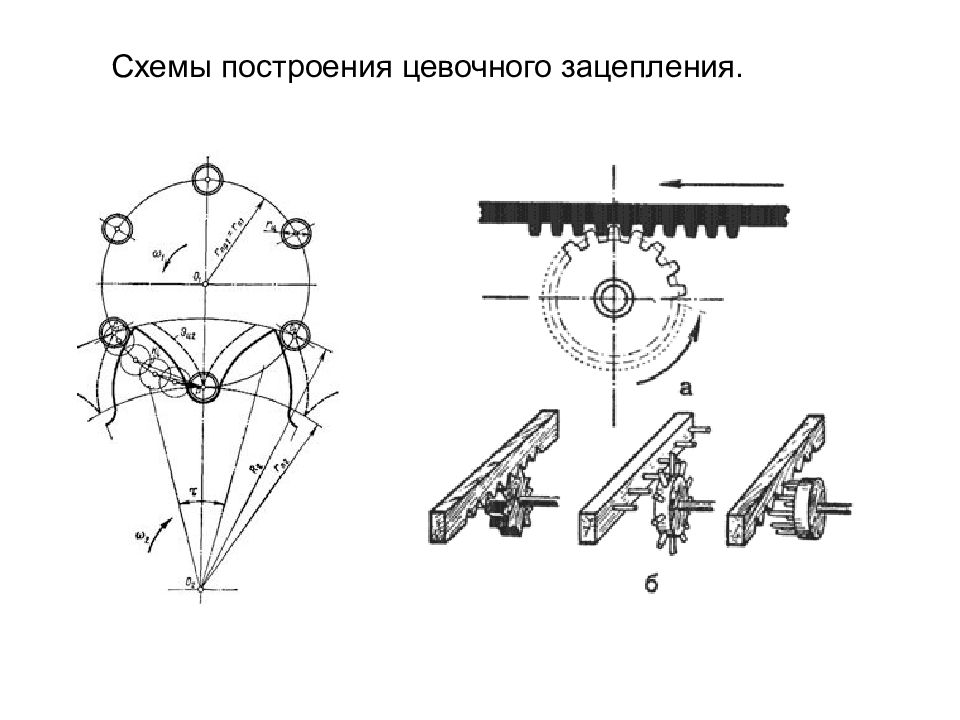

Цевочное зацепление применяется в зубчатых механизмах больших габаритов: в подъемно-транспортных механизмах, в механизмах поворота орудийных башен, в некоторых типах планетарных редукторов. Во всех этих механизмах цевочным выполняют большее колесо, что позволяет отказаться от крупногабаритных зубофрезерных станков. Частным случаем циклоидального зацепления является цевочное зацепление. Цевочное зацепление может быть как внешним, так и внутренним.

Слайд 37

а - шестерня с одним зубом, б - мальтийский крест Ведущие шестерни встречаются и с одним зубцом. Такие передачи очень часто применялись в счетных механизмах. Ведущая шестерня имеет один зубец, а ведомая - десять, и, таким образом, за один оборот ведущей шестерни ведомая повернется всего на одну десятую оборота.

Слайд 40

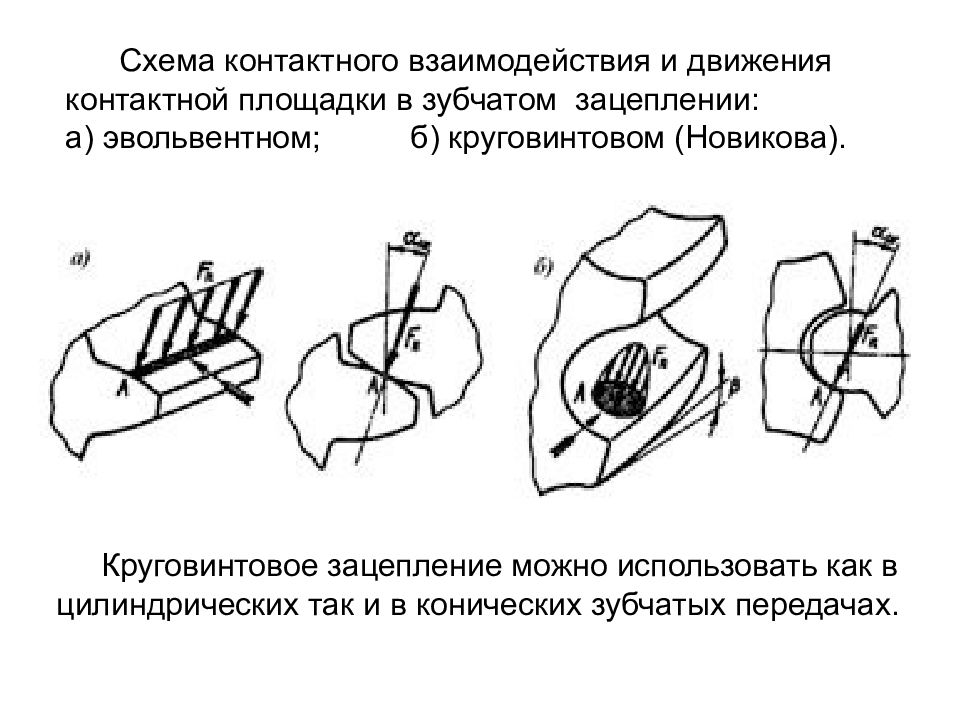

Схема контактного взаимодействия и движения контактной площадки в зубчатом зацеплении: а) эвольвентном; б) круговинтовом (Новикова). Круговинтовое зацепление можно использовать как в цилиндрических так и в конических зубчатых передачах.

Слайд 41

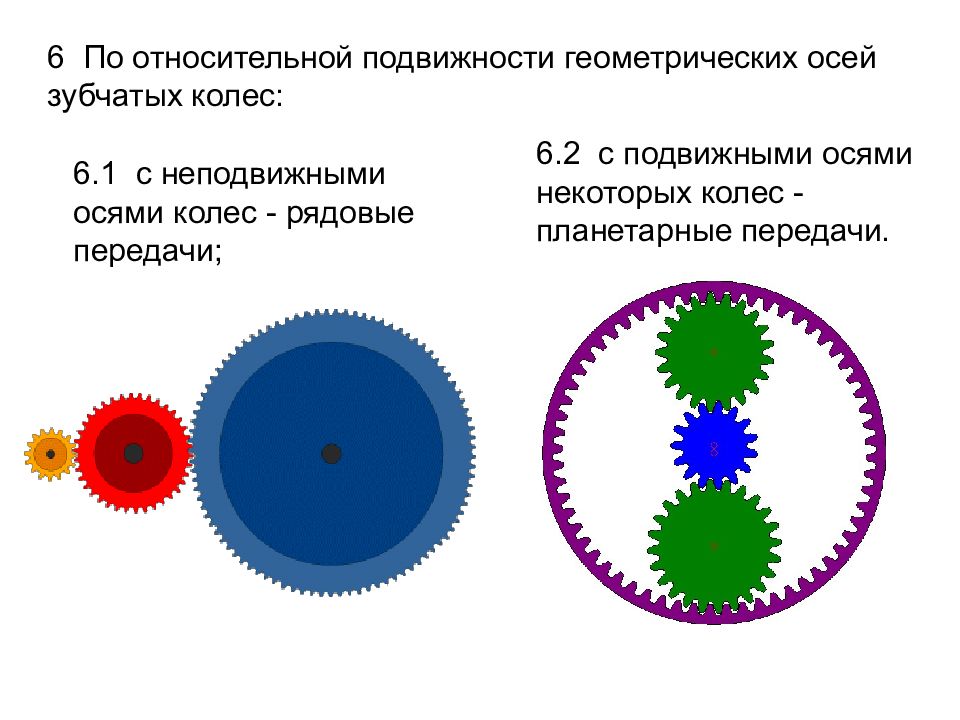

6 По относительной подвижности геометрических осей зубчатых колес: 6.2 с подвижными осями некоторых колес - планетарные передачи. 6.1 с неподвижными осями колес - рядовые передачи;

Слайд 42

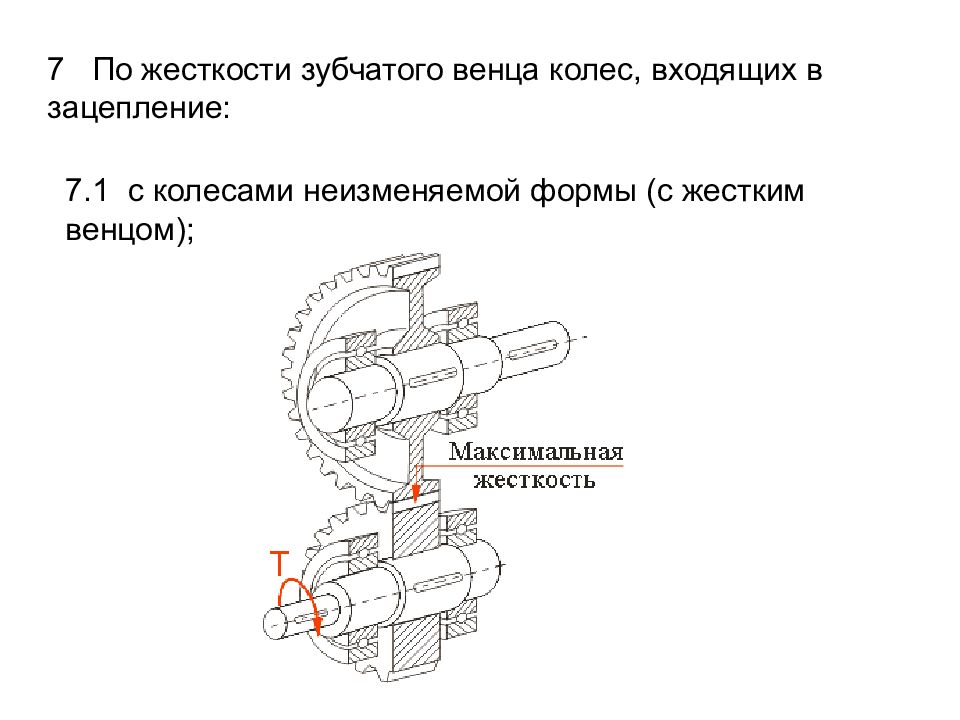

7 По жесткости зубчатого венца колес, входящих в зацепление: 7.1 с колесами неизменяемой формы (с жестким венцом);

Слайд 44

8. По окружной (тангенциальной) скорости зубьев: 8.1. тихоходные (Vокр < 3 м/с); 8.2. среднескоростные (3< Vокр < 15 м/с); 8.3. быстроходные (Vокр > 15 м/с). 9. По конструктивному исполнению: 9.1. открытые (бескорпусные); 9.2. закрытые (корпусные).

Слайд 45

Достоинства зубчатых передач: Высокая надежность работы в широком диапазоне нагрузок и скоростей. Большой ресурс. Малые габариты. Высокий КПД. Относительно малые нагрузки на валы и подшипники. Постоянство передаточного числа. Простота обслуживания.

Слайд 46

Недостатки зубчатых передач: Сложность изготовления и ремонта (необходимо высокоточное специализированное оборудование). Относительно высокий уровень шума, особенно на больших скоростях. Нерациональное использование зубьев – в работе передачи одновременно участвуют обычно не более двух зубьев каждого из зацепляющихся колёс.

Слайд 47

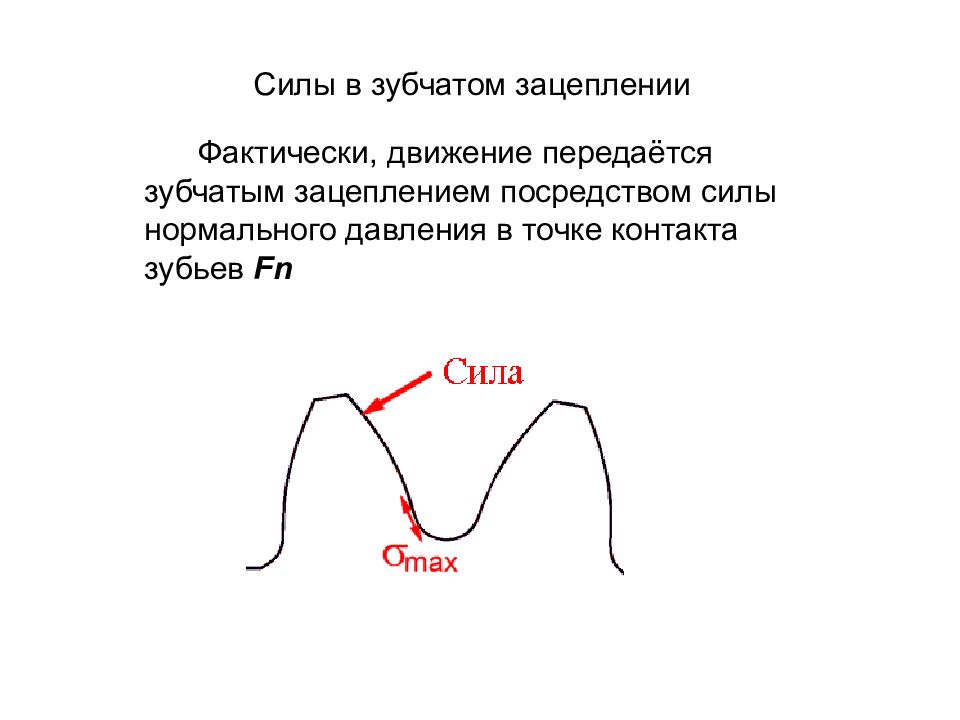

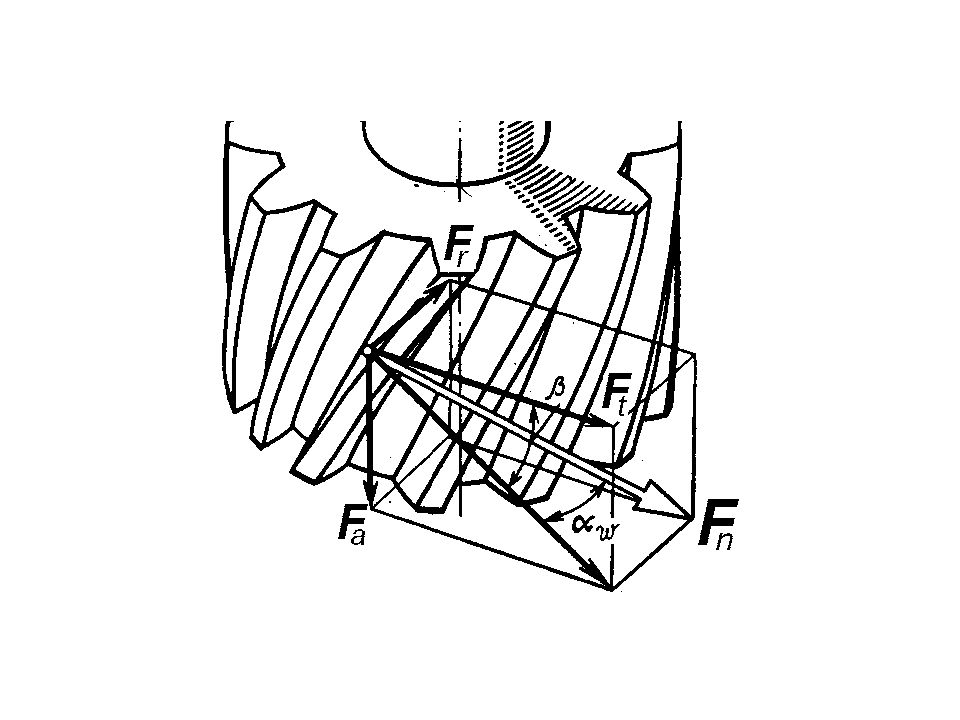

Силы в зубчатом зацеплении Фактически, движение передаётся зубчатым зацеплением посредством силы нормального давления в точке контакта зубьев Fn

Слайд 48

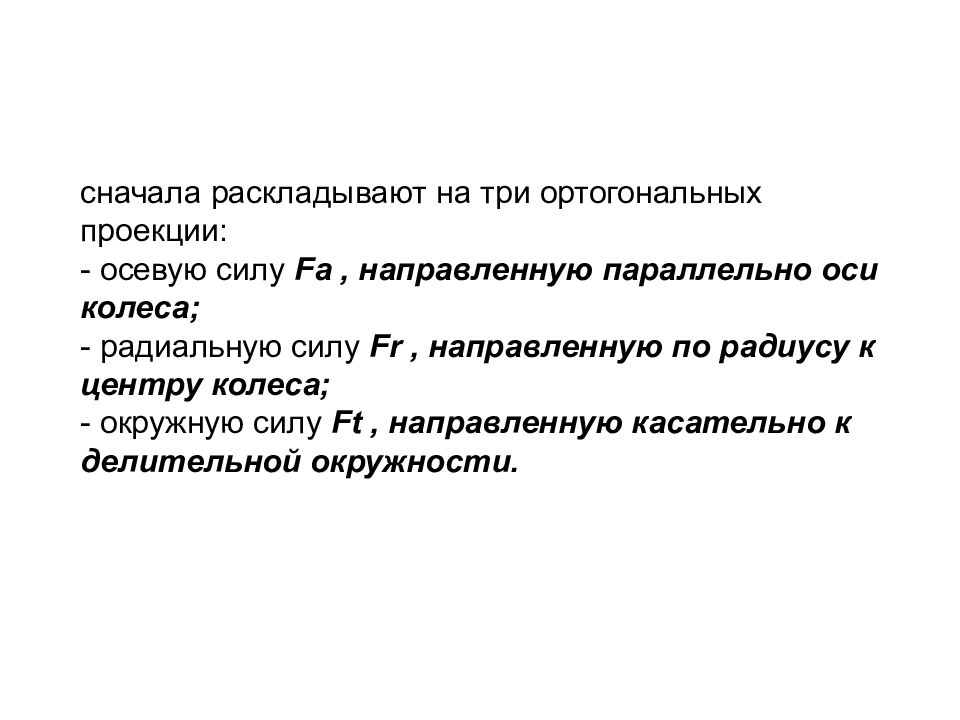

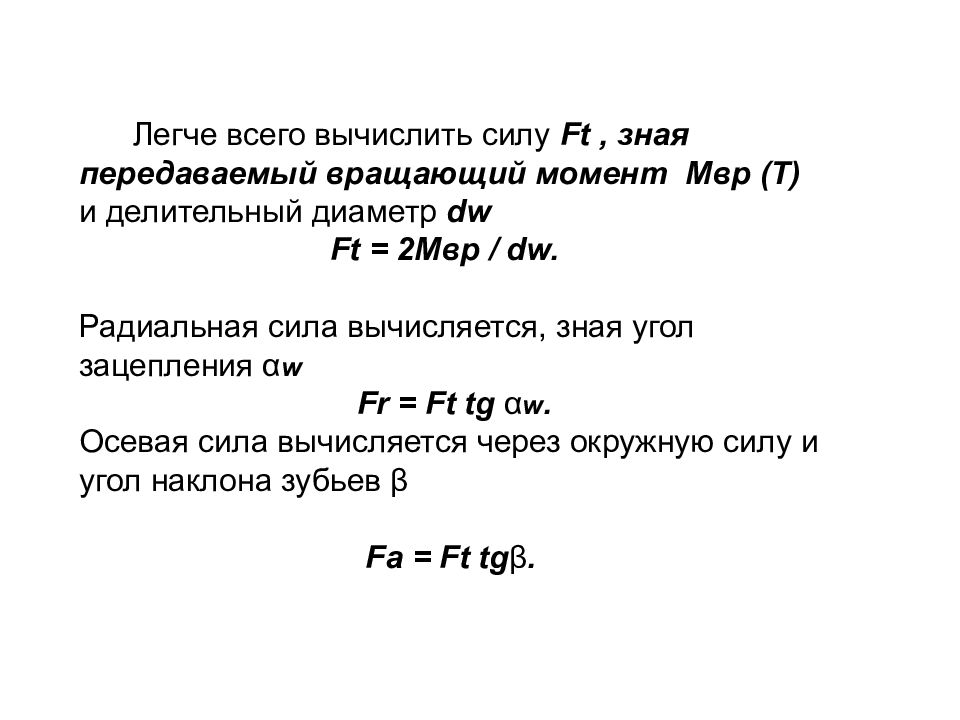

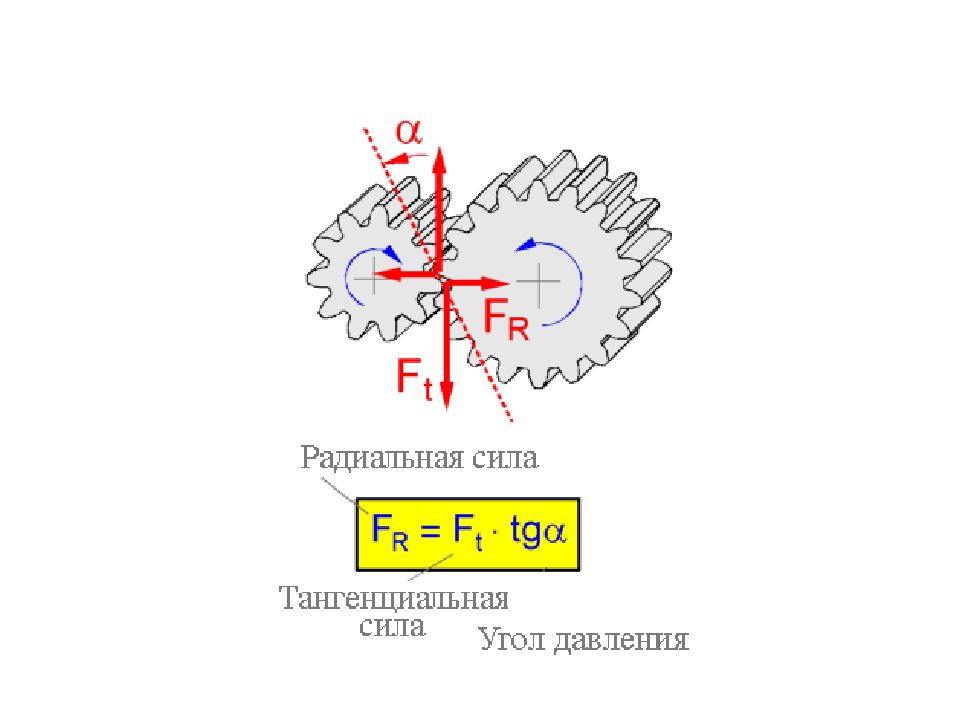

сначала раскладывают на три ортогональных проекции: - осевую силу Fa, направленную параллельно оси колеса; - радиальную силу Fr, направленную по радиусу к центру колеса; - окружную силу Ft, направленную касательно к делительной окружности.

Слайд 50

Легче всего вычислить силу Ft, зная передаваемый вращающий момент Мвр (Т) и делительный диаметр dw Ft = 2M вр / dw. Радиальная сила вычисляется, зная угол зацепления α w Fr = Ft tg α w. Осевая сила вычисляется через окружную силу и угол наклона зубьев β Fa = Ft tg β.

Слайд 52

РАСЧЕТ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ПЕРЕДАЧ НА ПРОЧНОСТЬ ПО КОНТАКТНЫМ НАПРЯЖЕНИЯМ И НА ИЗГИБ

Слайд 53

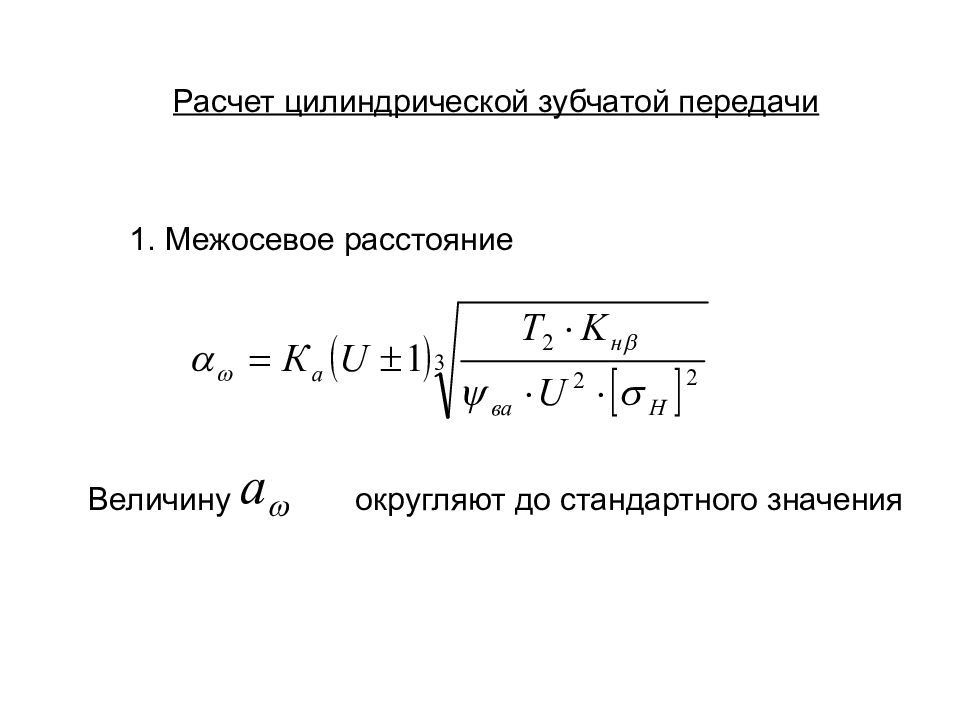

Расчет цилиндрической зубчатой передачи 1. Межосевое расстояние Величину округляют до стандартного значения

Слайд 54

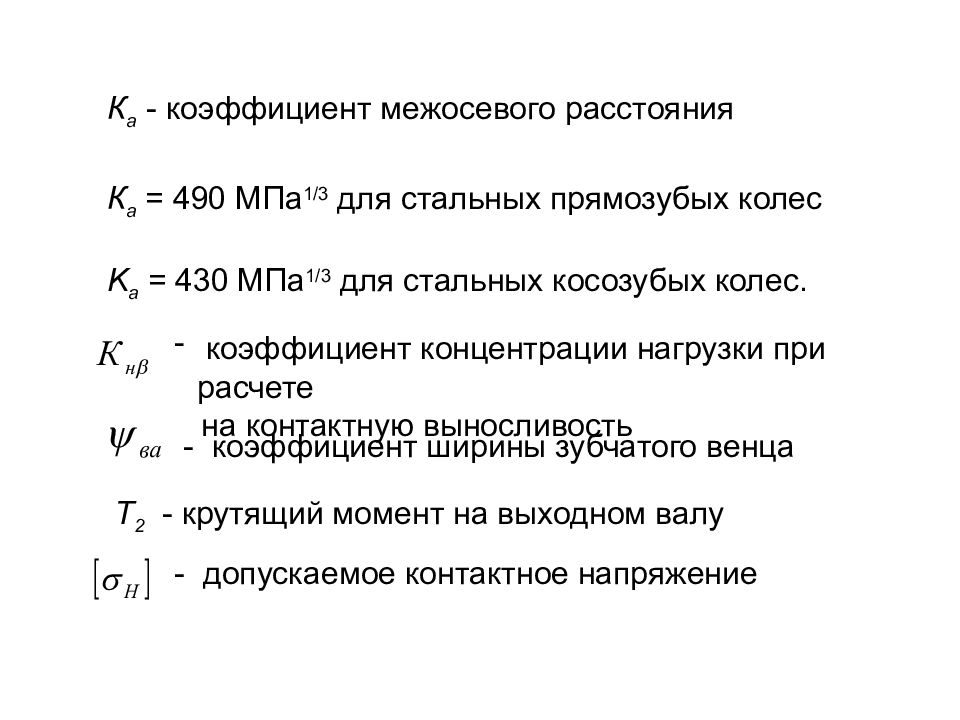

- коэффициент ширины зубчатого венца коэффициент концентрации нагрузки при расчете на контактную выносливость К а - коэффициент межосевого расстояния К а = 490 МПа 1/3 для стальных прямозубых колес K a = 430 МПа 1/3 для стальных косозубых колес. Т 2 - крутящий момент на выходном валу - допускаемое контактное напряжение

Слайд 55

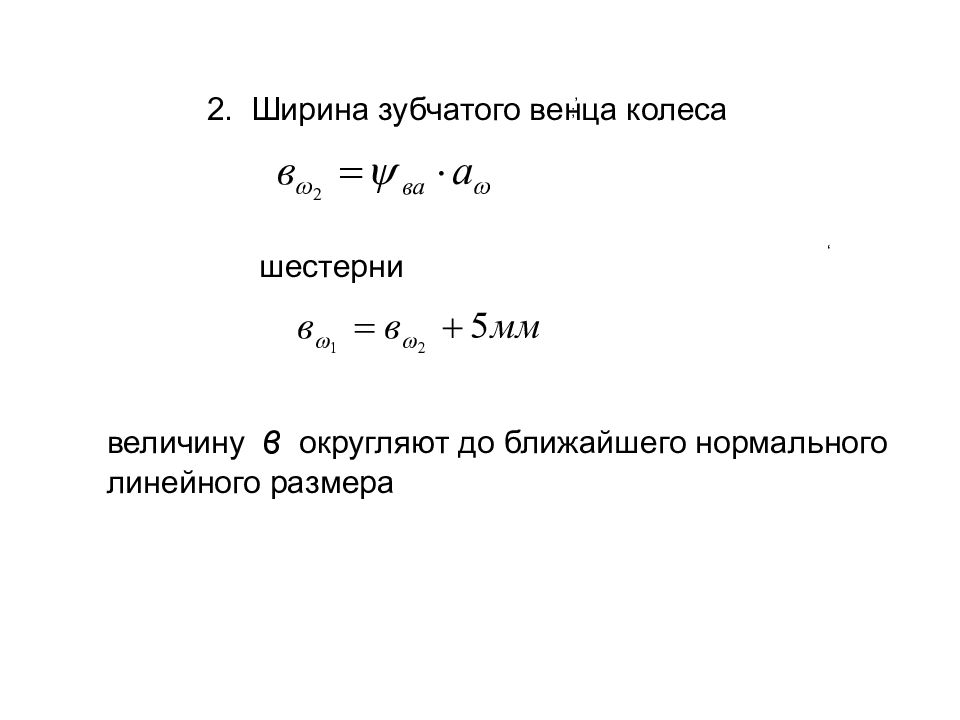

2. Ширина зубчатого венца колеса , , ; величину в округляют до ближайшего нормального линейного размера шестерни

Слайд 56

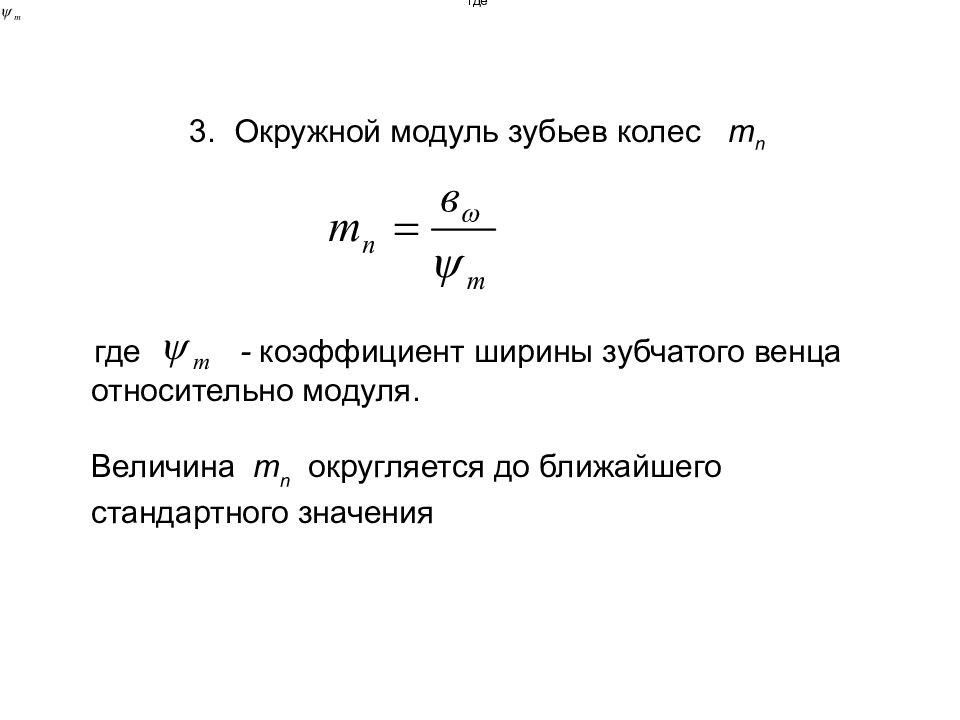

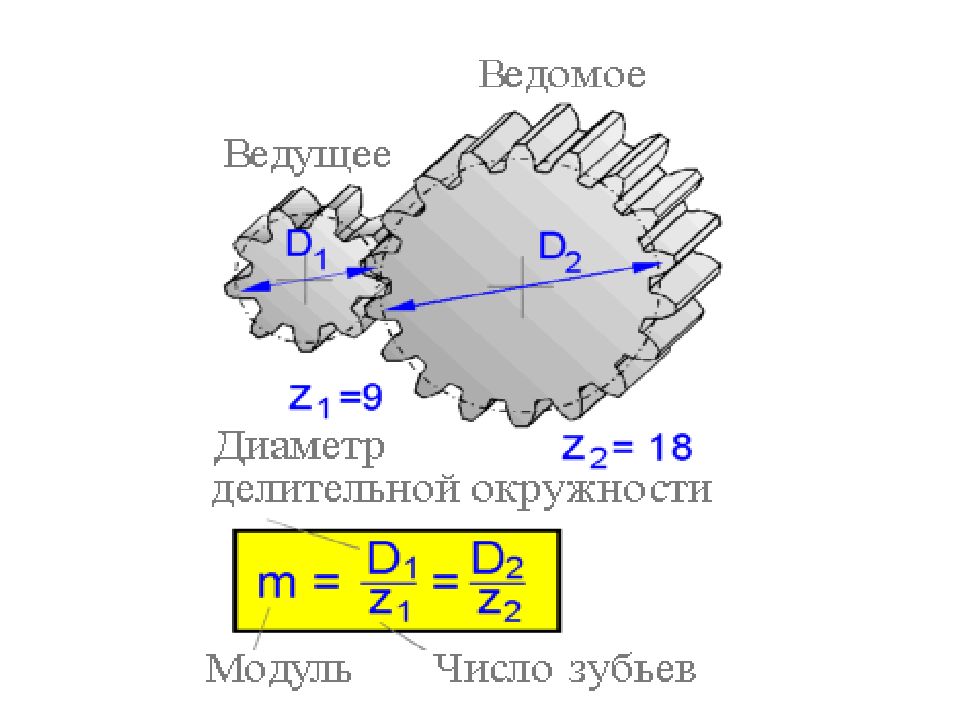

3. Окружной модуль зубьев колес m n где где - коэффициент ширины зубчатого венца относительно модуля. Величина m n округляется до ближайшего стандартного значения

Слайд 58

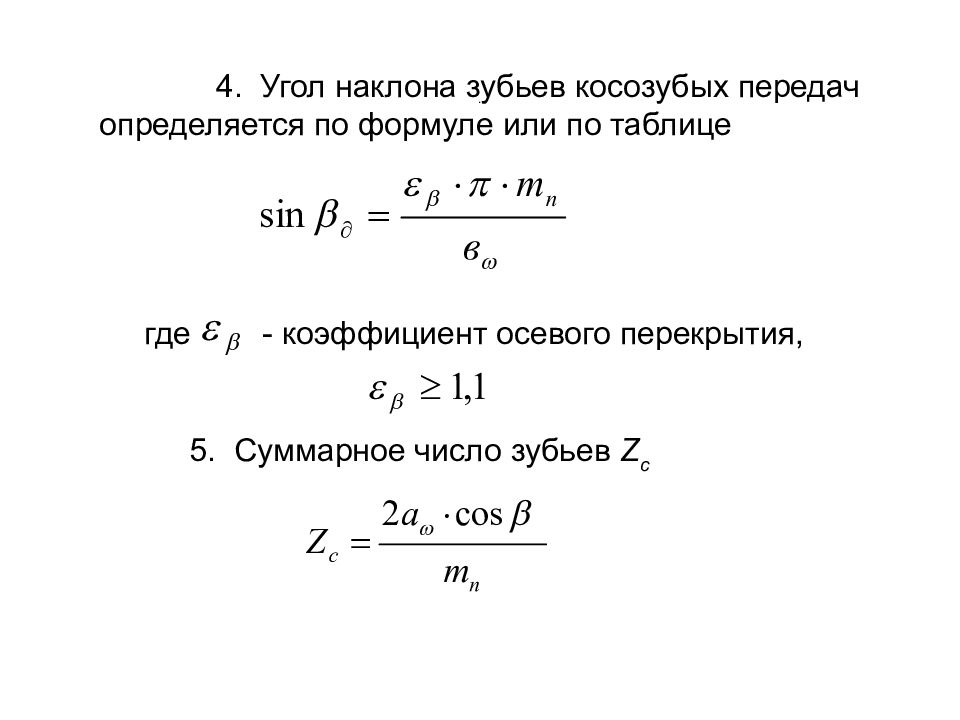

4. Угол наклона зубьев косозубых передач определяется по формуле или по таблице где - коэффициент осевого перекрытия, . 5. Суммарное число зубьев Z c

Слайд 59

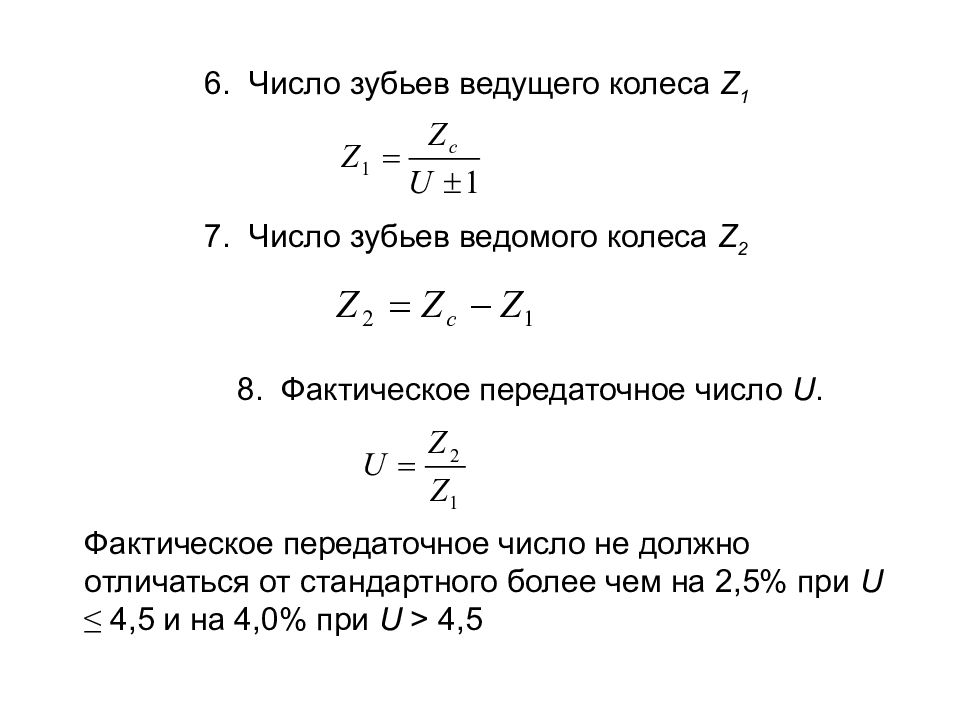

6. Число зубьев ведущего колеса Z 1 7. Число зубьев ведомого колеса Z 2 8. Фактическое передаточное число U. Фактическое передаточное число не должно отличаться от стандартного более чем на 2,5% при U ≤ 4,5 и на 4,0% при U > 4,5

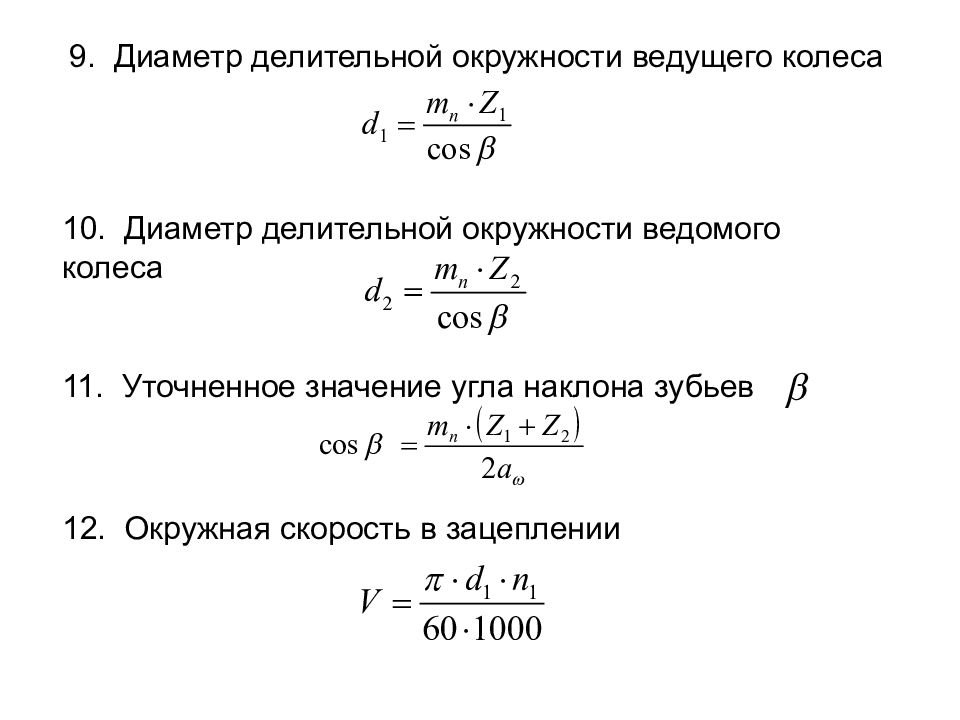

Слайд 60

9. Диаметр делительной окружности ведущего колеса 10. Диаметр делительной окружности ведомого колеса 11. Уточненное значение угла наклона зубьев 12. Окружная скорость в зацеплении

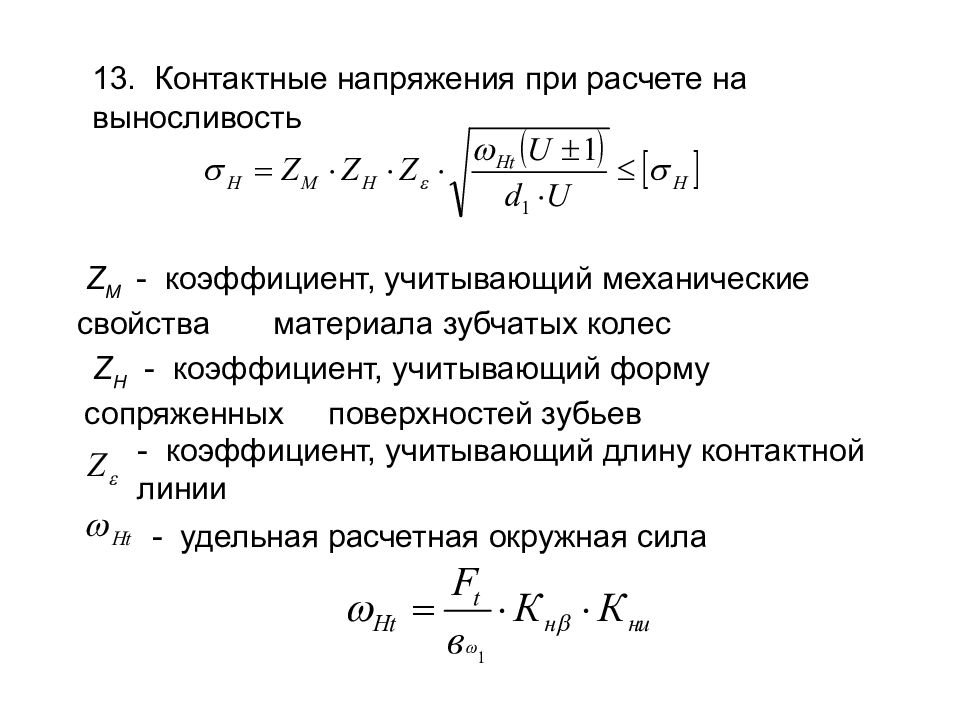

Слайд 61

13. Контактные напряжения при расчете на выносливость Z M - коэффициент, учитывающий механические свойства материала зубчатых колес Z H - коэффициент, учитывающий форму сопряженных поверхностей зубьев - коэффициент, учитывающий длину контактной линии - удельная расчетная окружная сила

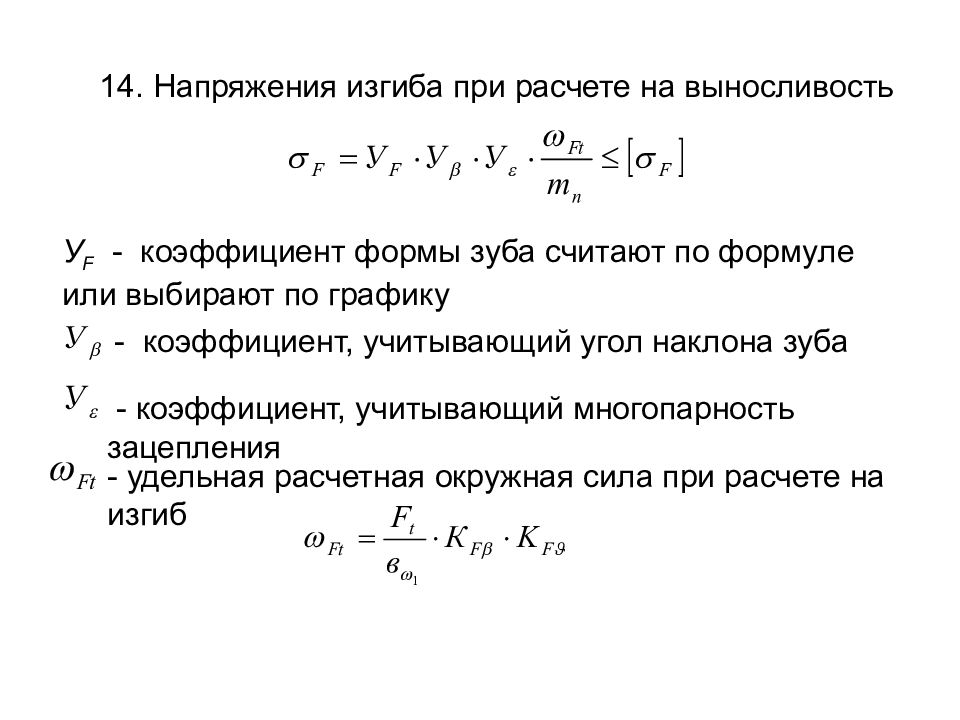

Слайд 62

14. Напряжения изгиба при расчете на выносливость У F - коэффициент формы зуба считают по формуле или выбирают по графику - коэффициент, учитывающий угол наклона зуба - коэффициент, учитывающий многопарность зацепления - удельная расчетная окружная сила при расчете на изгиб

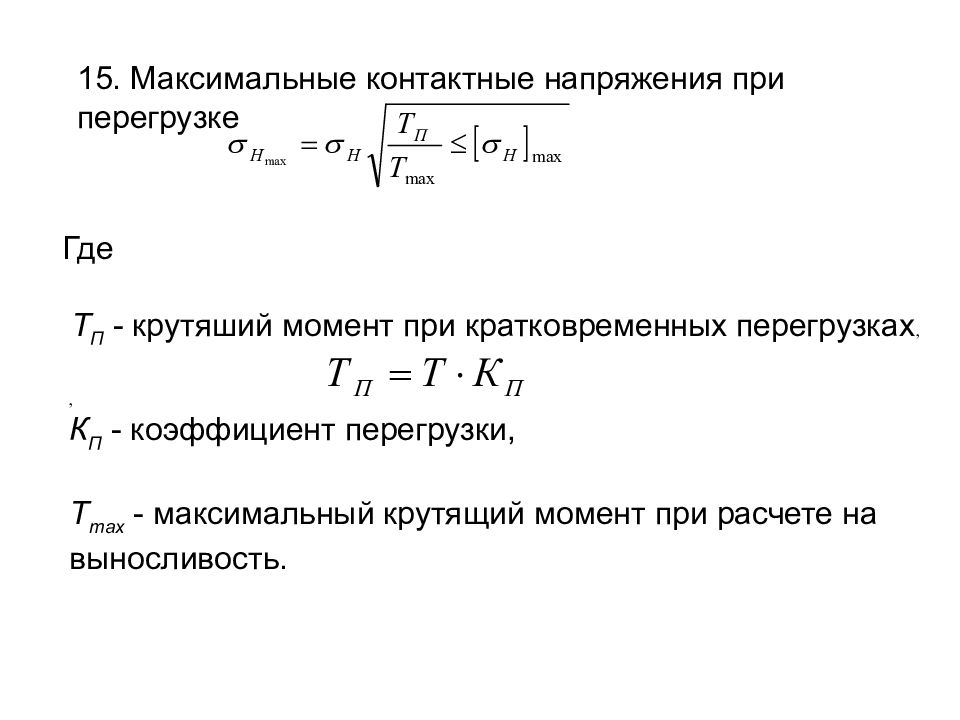

Слайд 63

15. Максимальные контактные напряжения при перегрузке Где Т П - крутяший момент при кратковременных перегрузках, , К П - коэффициент перегрузки, Т max - максимальный крутящий момент при расчете на выносливость.

Слайд 66

a. Разрушение ножки зуба от изгибной усталости. b. Усталостное выкрашивание. c. Поверхностное абразивное изнашивание. d. Образование задиров на поверхности из-за плохой смазки.

Слайд 68

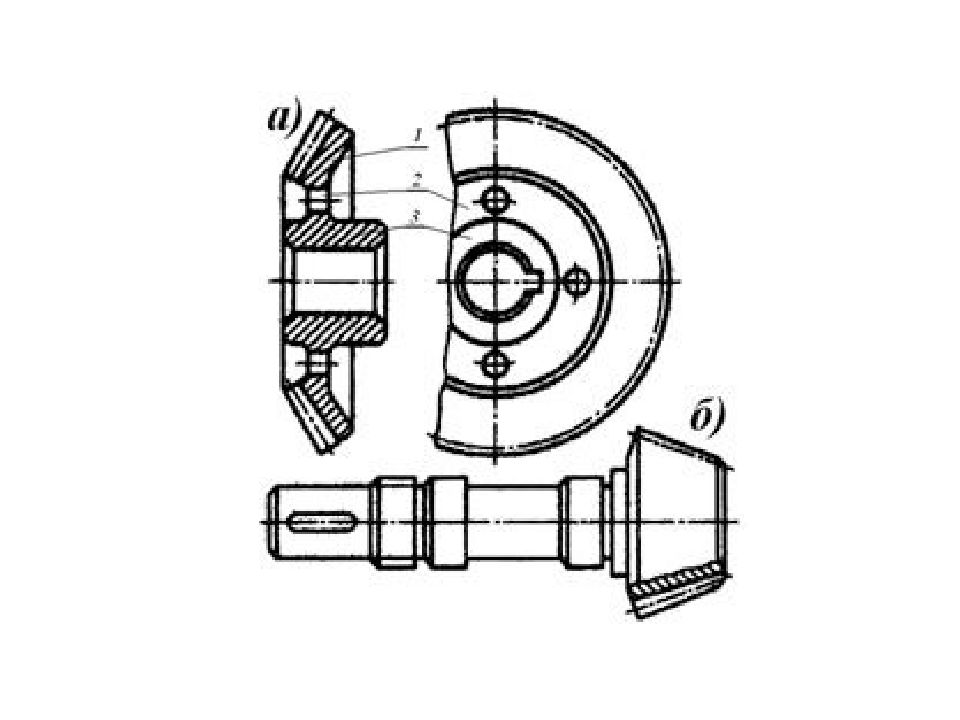

В единичном и мелкосерийном производстве зубчатые колеса диаметром до 200 мм обычно изготавливают методом точения из круглого проката. Заготовку для колес диаметром до 600 мм часто получают ковкой, а в массовом производстве горячей штамповкой в двусторонних молотовых штампах. Заготовки колес большего диаметра в мелкосерийном производстве изготавливают сваркой, а в массовом производстве для этой цели используют технологию литья в земляные формы.

Слайд 77

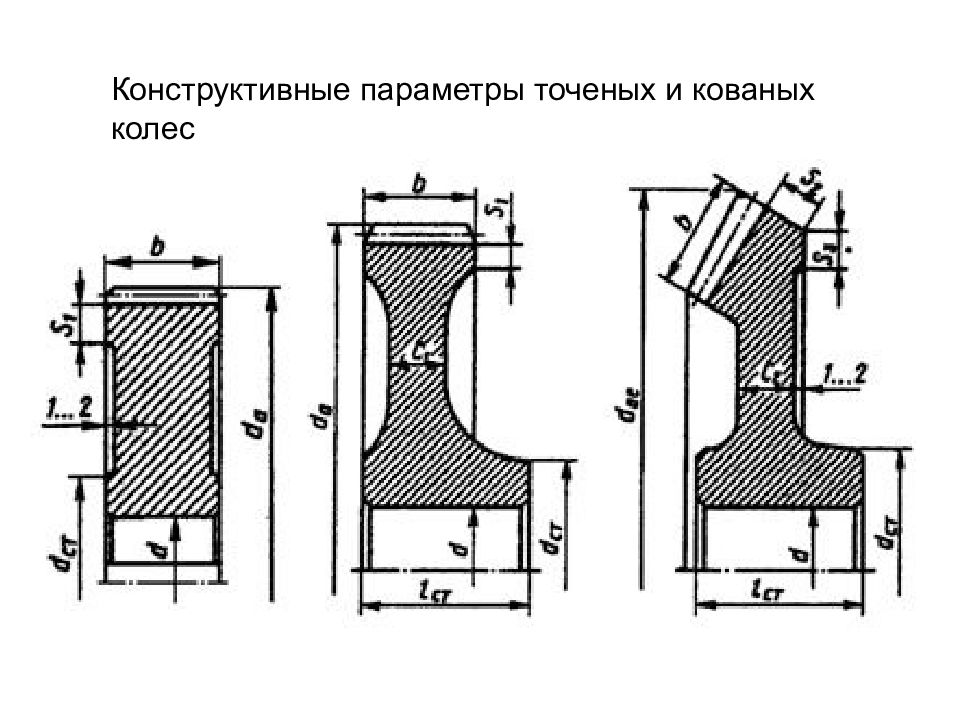

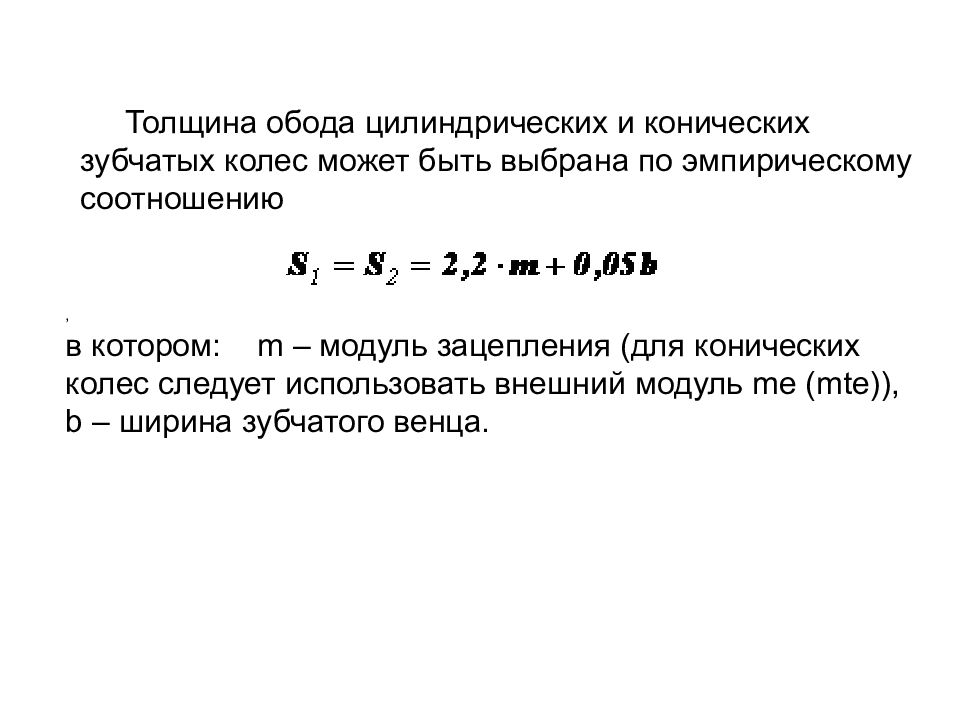

Толщина обода цилиндрических и конических зубчатых колес может быть выбрана по эмпирическому соотношению , в котором: m – модуль зацепления (для конических колес следует использовать внешний модуль me (mte)), b – ширина зубчатого венца.

Слайд 78

Толщину диска принимают равной: для цилиндрических колёс для конических колёс

Слайд 79

Диаметр ступицы - dст = 1,55×d Длина ступицы - lст = (0,8…1,5)×d где d – посадочный диаметр вала.

Слайд 80

У колес большого диаметра с целью экономии легированной стали иногда применяют насадной зубчатый венец (сборные зубчатые колёса), который крепится на ободе так, чтобы исключить возможность его проворачивания.