Первый слайд презентации: НАРЕЗАНИЕ ЗУБЧАТЫХ КОЛЁС

Слайд 2: НАРЕЗАНИЕ ЗУБЧАТЫХ КОЛЁС

01. Основные сведения о зубчатых передачах 02. Параметры зубчатых колёс 03. Степени точности и виды сопряжений зубчатых колёс 04. Основные методы и способы зубонарезания 05. Инструменты для зубонарезания 06. Станки для зубонарезания 07. Схемы нарезания зубчатых колес фрезерованием 08. Схемы нарезания зубчатых колес долблением 09. Технологические параметры зубонарезания 10. Основные методы и способы отделки зубьев зубчатых колёс 11. Инструменты для отделки зубьев зубчатых колёс 12. Схемы отделки зубьев зубчатых колёс

Слайд 3: Классификация зубчатых передач

По расположению осей сопряженных колес : цилиндрические (оси параллельные), конические (оси пересекаются), винтовые, гипоидные, червячные (оси перекрещиваются). По расположению зубьев : - прямозубые, - косозубые, - шевронные, - с криволинейной поверхностью. По виду образующей поверхности : - эвольвентные, - циклоидные.

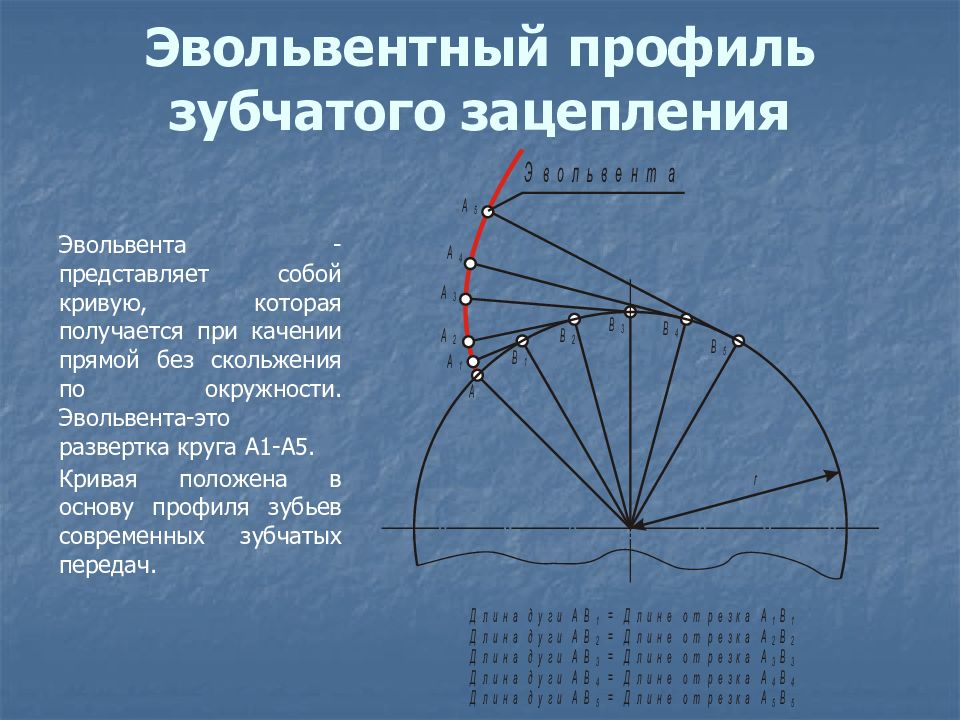

Слайд 4: Эвольвентный профиль зубчатого зацепления

Эвольвента -представляет собой кривую, которая получается при качении прямой без скольжения по окружности. Эвольвента-это развертка круга А1-А5. Кривая положена в основу профиля зубьев современных зубчатых передач.

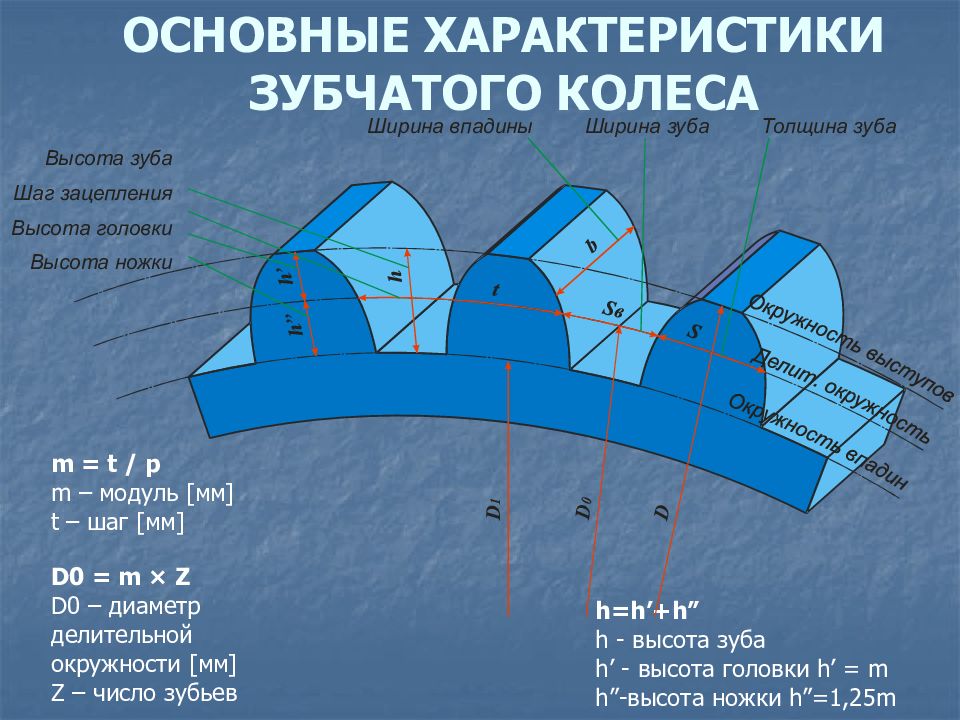

Слайд 5: ОСНОВНЫЕ ХАРАКТЕРИСТИКИ ЗУБЧАТОГО КОЛЕСА

m = t / p m – модуль [мм] t – шаг [мм] D 0 = m × Z D 0 – диаметр делительной окружности [мм] Z – число зубьев h = h ’+ h ” h - высота зуба h’ - высота головки h’ = m h”-высота ножки h”=1,25m

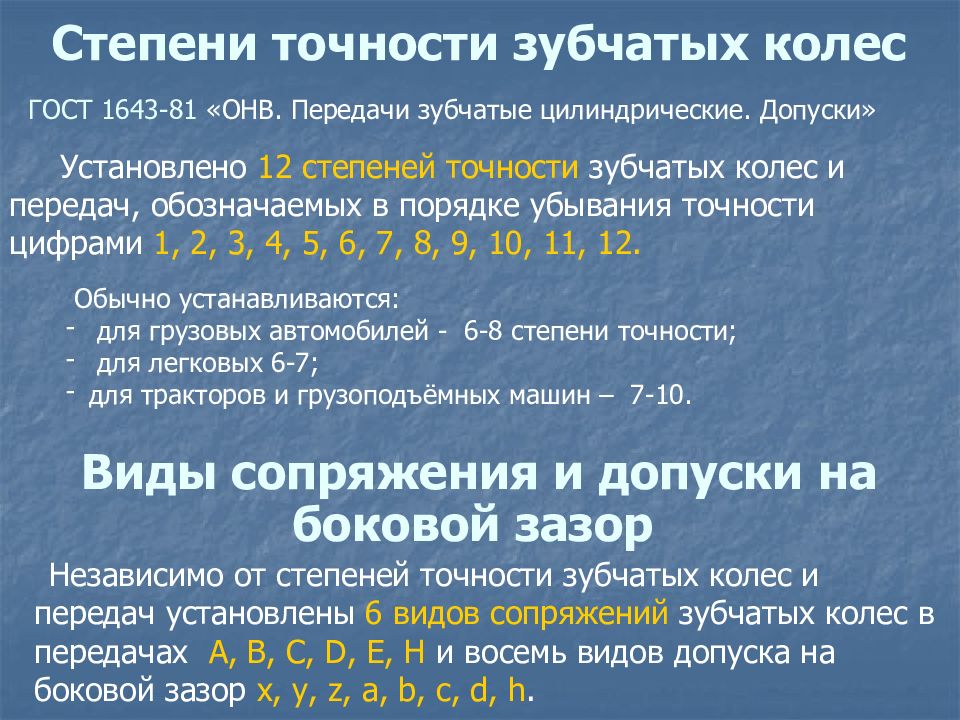

Слайд 6: Степени точности зубчатых колес

ГОСТ 1643-81 «ОНВ. Передачи зубчатые цилиндрические. Допуски» Установлено 12 степеней точности зубчатых колес и передач, обозначаемых в порядке убывания точности цифрами 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12. Обычно устанавливаются: для грузовых автомобилей - 6-8 степени точности; для легковых 6-7; для тракторов и грузоподъёмных машин – 7-10. Независимо от степеней точности зубчатых колес и передач установлены 6 видов сопряжений зубчатых колес в передачах A, B, C, D, E, H и восемь видов допуска на боковой зазор x, y, z, a, b, c, d, h. Виды сопряжения и допуски на боковой зазор

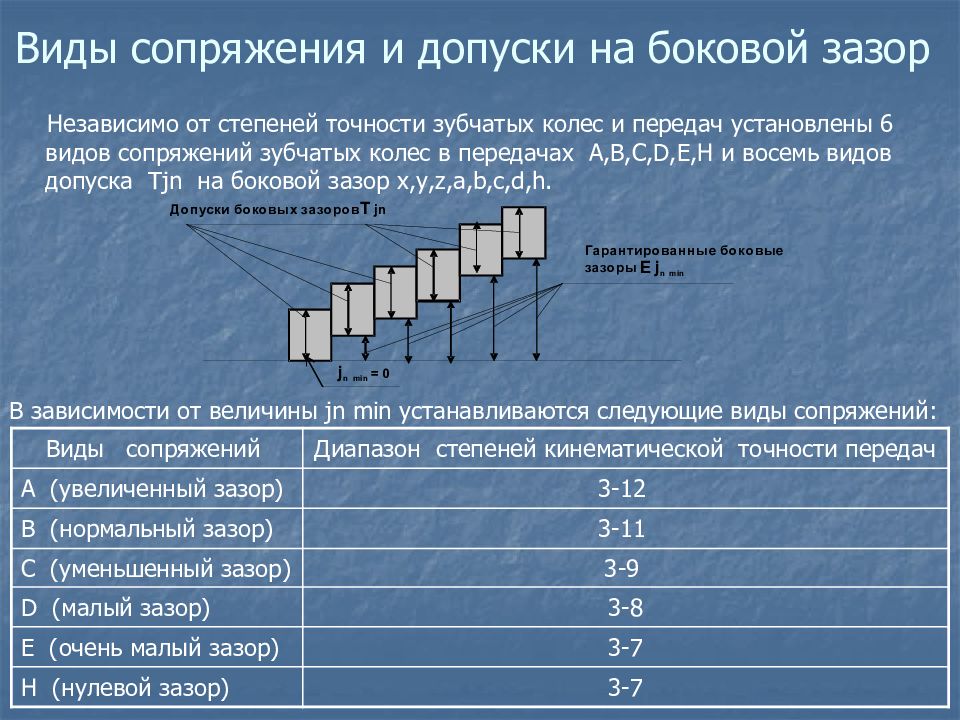

Слайд 7: Виды сопряжения и допуски на боковой зазор

Независимо от степеней точности зубчатых колес и передач установлены 6 видов сопряжений зубчатых колес в передачах A,B,C,D,E,H и восемь видов допуска Tjn на боковой зазор x,y,z,a,b,c,d,h. В зависимости от величины jn min устанавливаются следующие виды сопряжений: Виды сопряжений Диапазон степеней кинематической точности передач А (увеличенный зазор) 3-12 В (нормальный зазор) 3-11 С (уменьшенный зазор) 3-9 D (малый зазор) 3-8 E (очень малый зазор) 3-7 H (нулевой зазор) 3-7

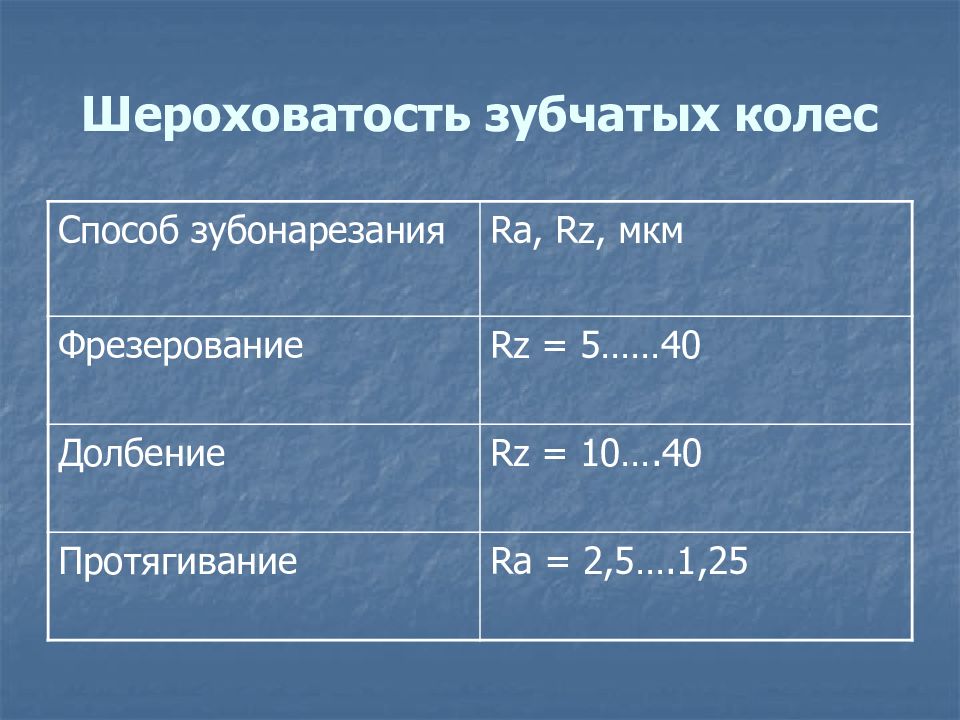

Слайд 8: Шероховатость зубчатых колес

Способ зубонарезания Ra, Rz, мкм Фрезерование Rz = 5……40 Долбение Rz = 10….40 Протягивание Ra = 2,5….1,25

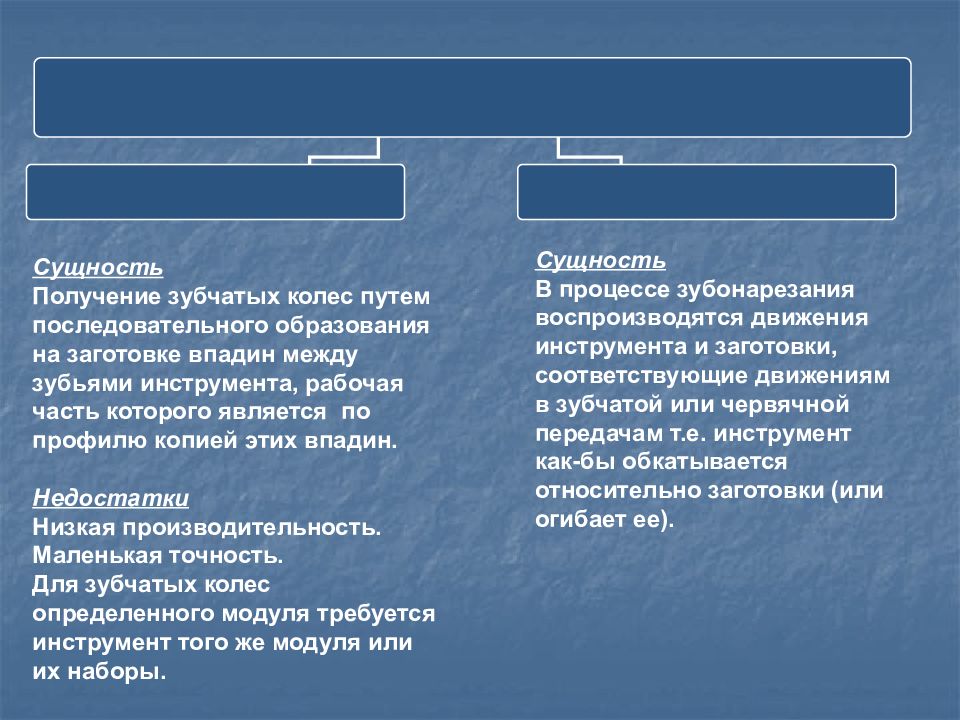

Слайд 9: Методы нарезания зубчатых колес

Сущность Получение зубчатых колес путем последовательного образования на заготовке впадин между зубьями инструмента, рабочая часть которого является по профилю копией этих впадин. Недостатки Низкая производительность. Маленькая точность. Для зубчатых колес определенного модуля требуется инструмент того же модуля или их наборы. Сущность В процессе зубонарезания воспроизводятся движения инструмента и заготовки, соответствующие движениям в зубчатой или червячной передачам т.е. инструмент как-бы обкатывается относительно заготовки (или огибает ее). Методы нарезания зубчатых колес

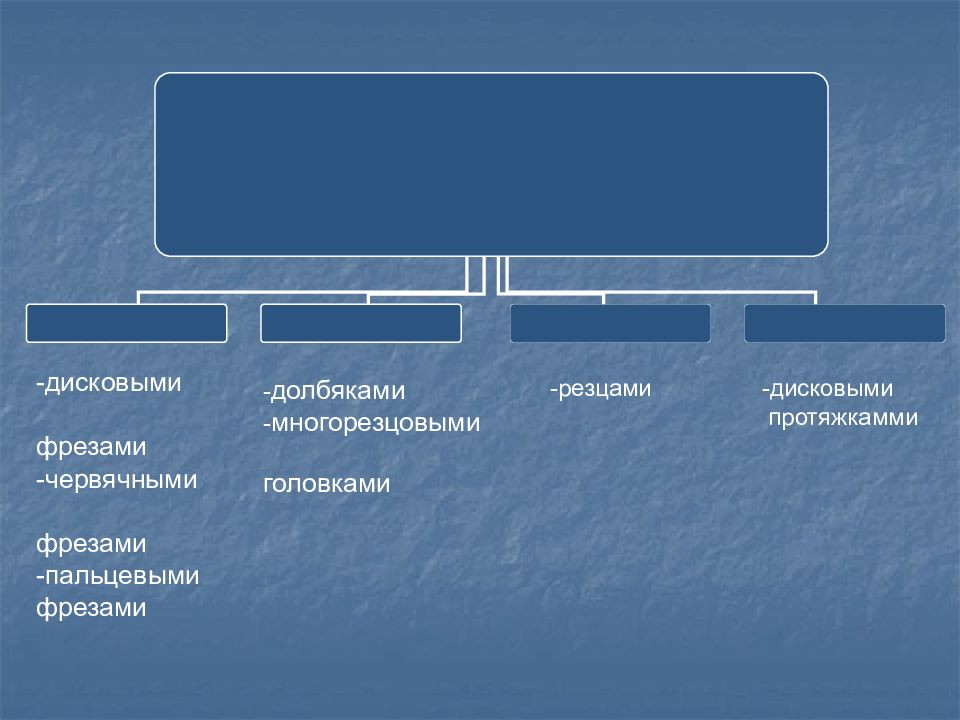

Слайд 10: Основные способы зубонарезания

-дисковыми фрезами -червячными фрезами -пальцевыми фрезами - долбяками - многорезцовыми головками -резцами -дисковыми протяжкамми Основные способы зубонарезания

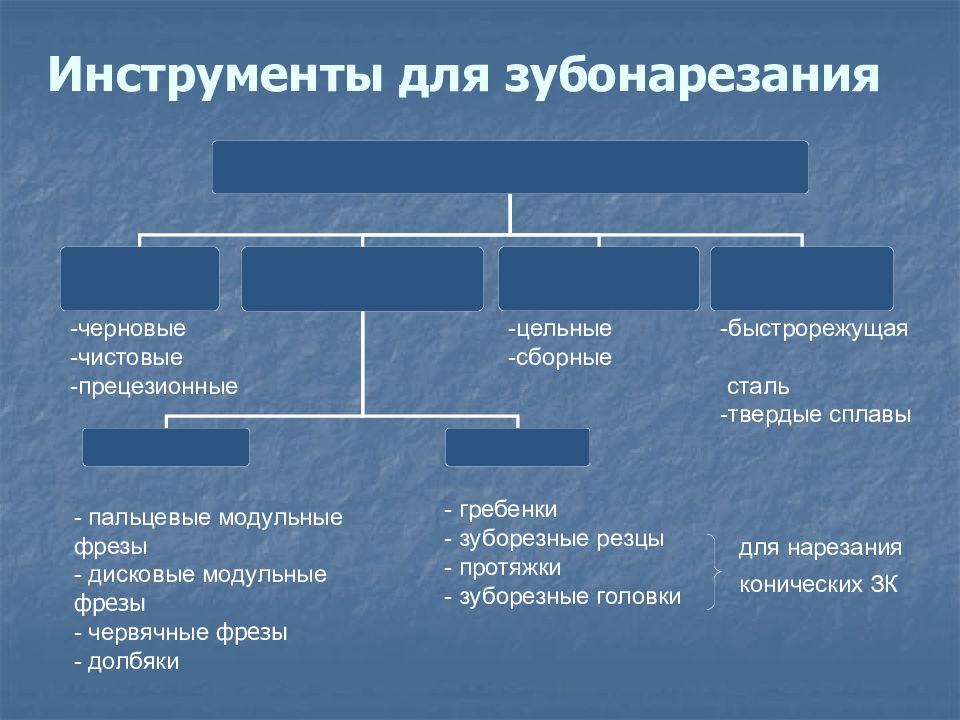

Слайд 11: Инструменты для зубонарезания

-черновые -чистовые -прецезионные -цельные -сборные -быстрорежущая сталь -твердые сплавы - пальцевые модульные фрезы - дисковые модульные фрезы - червячные фрезы - долбяки - гребенки - зуборезные резцы - протяжки - зуборезные головки для нарезания конических ЗК

Слайд 13: Зубо- и резьбообрабатывающие станки

Слайд 14: Зубообрабатывающие станки

-зубофрезерные -зубодолбежные -зубострогальные -зубопротяжные -шевинговальные -хонинговальные -шлифовальные -притирочные

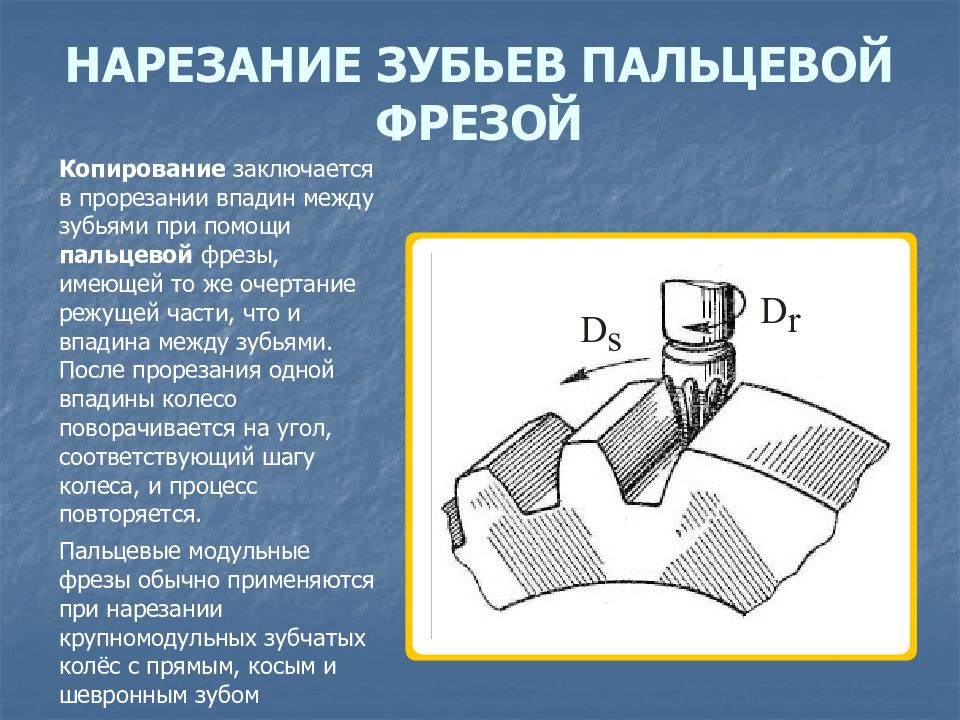

Слайд 15: НАРЕЗАНИЕ ЗУБЬЕВ ПАЛЬЦЕВОЙ ФРЕЗОЙ

Копирование заключается в прорезании впадин между зубьями при помощи пальцевой фрезы, имеющей то же очертание режущей части, что и впадина между зубьями. После прорезания одной впадины колесо поворачивается на угол, соответствующий шагу колеса, и процесс повторяется. Пальцевые модульные фрезы обычно применяются при нарезании крупномодульных зубчатых колёс с прямым, косым и шевронным зубом

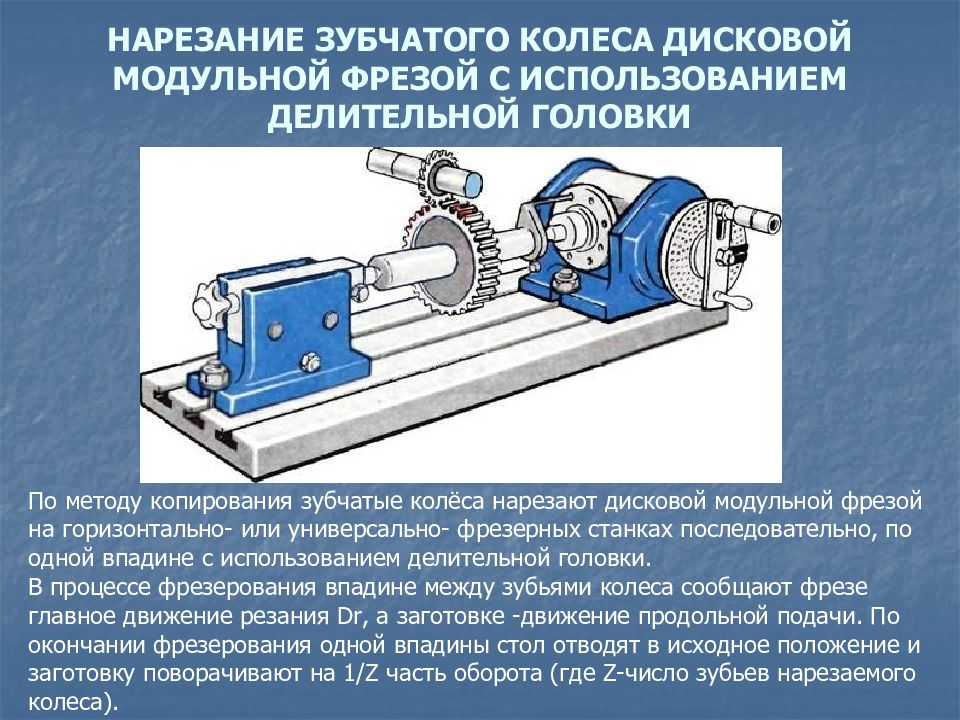

Слайд 16: НАРЕЗАНИЕ ЗУБЬЕВ ДИСКОВОЙ ФРЕЗОЙ

Копирование заключается в прорезании впадин между зубьями при помощи дисковой фрезы, имеющей то же очертание режущей части, что и впадина между зубьями. После прорезания одной впадины колесо поворачивается на угол, соответствующий шагу колеса, и процесс повторяется. Дисковыми модульными фрезами нарезают цилиндрические зубчатые колёса с прямыми и косыми зубьями.

По методу копирования зубчатые колёса нарезают дисковой модульной фрезой на горизонтально- или универсально- фрезерных станках последовательно, по одной впадине с использованием делительной головки. В процессе фрезерования впадине между зубьями колеса сообщают фрезе главное движение резания Dr, а заготовке -движение продольной подачи. По окончании фрезерования одной впадины стол отводят в исходное положение и заготовку поворачивают на 1/Z часть оборота (где Z -число зубьев нарезаемого колеса).

Слайд 18: НАРЕЗАНИЕ ЗУБЬЕВ ДОЛБЯКОМ

Обкатка производится режущим инструментом — долбяком. Долбяку и нарезаемой заготовке сообщают такое относительное движение (вращение), как если бы они были парными зубчатыми колесами. Кроме вращения долбяк совершает возвратно-поступательное движение вдоль своей оси и режущими кромками зубьев вырезает впадины на заготовке. При нарезании цилиндрических колёс с прямыми зубьями используют прямозубые долбяки. Главное движение резания – возвратно-поступательное движение долбяка; движение долбяка вниз – рабочий ход Dr с, движение его вверх – вспомогательный ход Dr в, оба движения – рабочее и вспомогательное – составляют двойной ход долбяка.

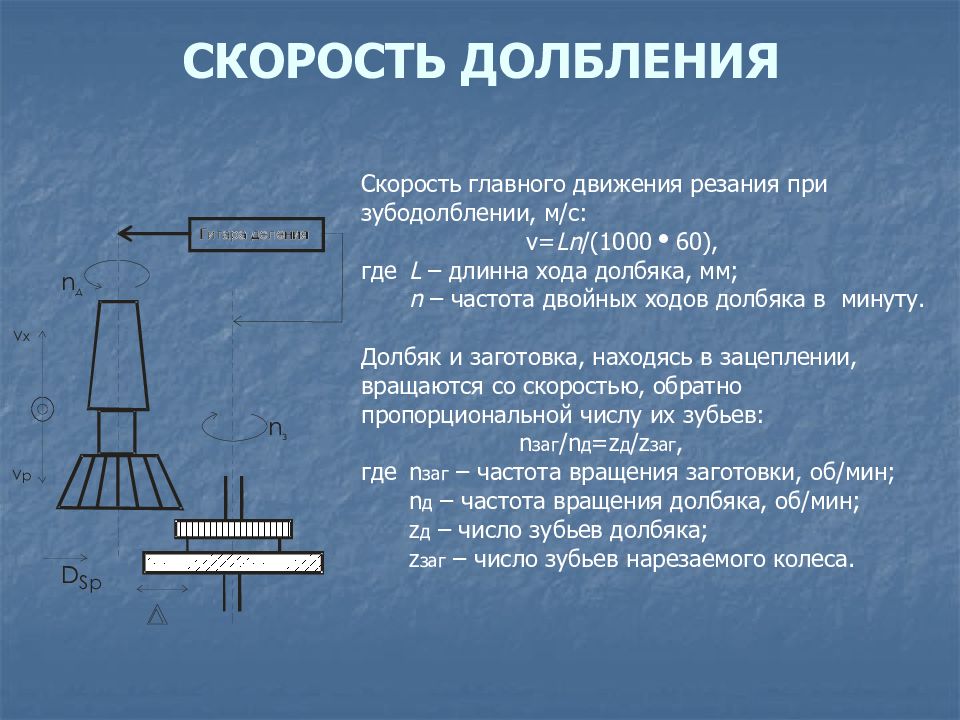

Слайд 19: СКОРОСТЬ ДОЛБЛЕНИЯ

Скорость главного движения резания при зубодолблении, м/с: v= Ln /(1000 i 60), где L – длинна хода долбяка, мм; n – частота двойных ходов долбяка в минуту. Долбяк и заготовка, находясь в зацеплении, вращаются со скоростью, обратно пропорциональной числу их зубьев: n заг /n д =z д /z заг, где n заг – частота вращения заготовки, об/мин; n д – частота вращения долбяка, об/мин; z д – число зубьев долбяка; z заг – число зубьев нарезаемого колеса.

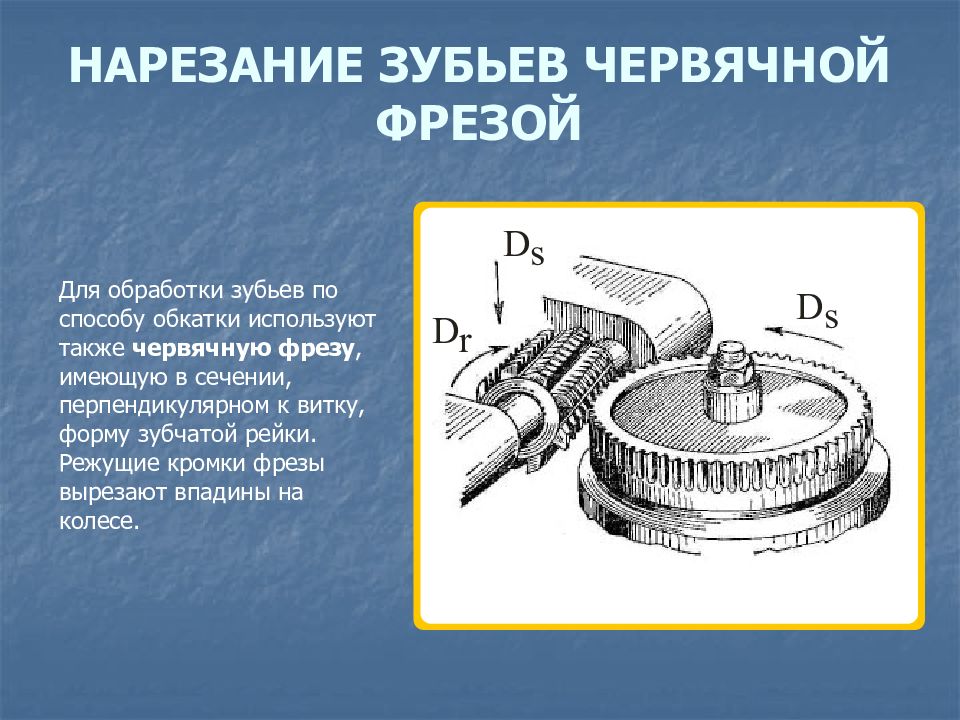

Слайд 20: НАРЕЗАНИЕ ЗУБЬЕВ ЧЕРВЯЧНОЙ ФРЕЗОЙ

Для обработки зубьев по способу обкатки используют также червячную фрезу, имеющую в сечении, перпендикулярном к витку, форму зубчатой рейки. Режущие кромки фрезы вырезают впадины на колесе.

Слайд 21: НАРЕЗАНИЕ ЧЕРВЯЧНЫХ ЗУБЧАТЫХ КОЛЁС НА ЗУБОФРЕЗЕРНЫХ СТАНКАХ

Для нарезания червячных колёс необходимы три движения: главное вращательное движение резания червячной фрезы, движения круговой подачи заготовки и движение радиальной подачи заготовки. Первые два движения осуществляют настройкой тех же кинематических цепей, что и при нарезании колёс с прямыми и косыми зубьями. Для нарезания зуба заготовке сообщают движение радиальной подачи, настраивая кинематическую цепь горизонтальной подачи. Цепь горизонтальной подачи связывает перемещение заготовки в горизонтальной плоскости с её вращением.

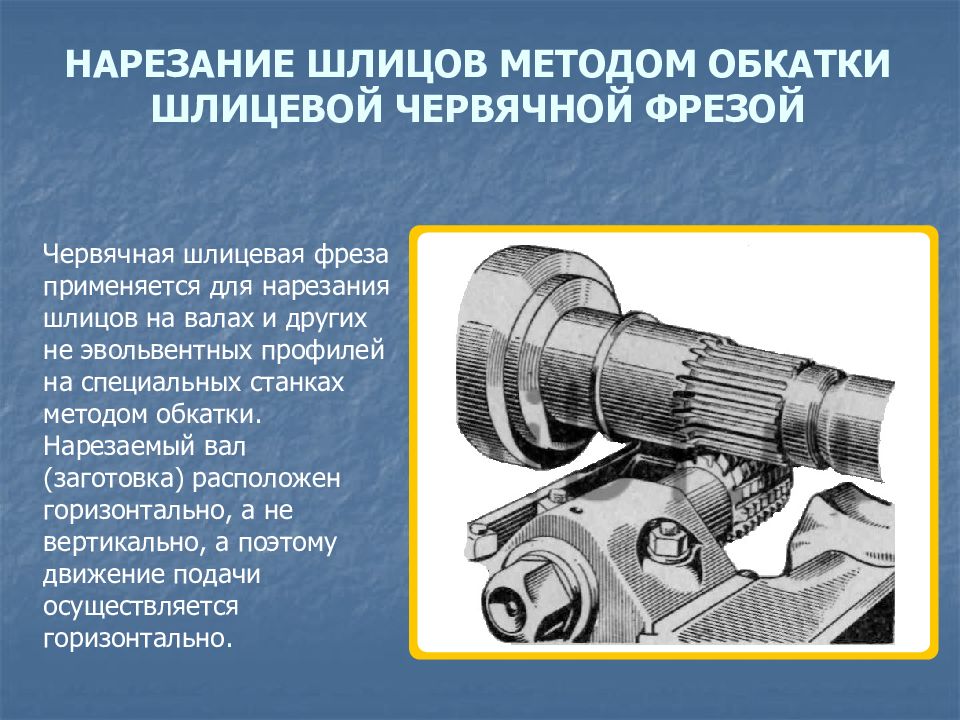

Слайд 22: НАРЕЗАНИЕ ШЛИЦОВ МЕТОДОМ ОБКАТКИ ШЛИЦЕВОЙ ЧЕРВЯЧНОЙ ФРЕЗОЙ

Червячная шлицевая фреза применяется для нарезания шлицов на валах и других не эвольвентных профилей на специальных станках методом обкатки. Нарезаемый вал (заготовка) расположен горизонтально, а не вертикально, а поэтому движение подачи осуществляется горизонтально.

Слайд 23: ЧЕРВЯЧНАЯ ФРЕЗА

Для червячных модульных фрез период стойкости T при m =4…8 мм: - при обработке сталей – 240 мин; - при обработке чугуна – 480 мин Вид обработки Класс точности фрезы Черновая обработка Под зубодолбление С Под шлифование B Под шевингование A Чистовая обработка ААА АА А В Для червячных фрез установлены классы точности ААА, АА, А, В и С. Класс ААА - высший.

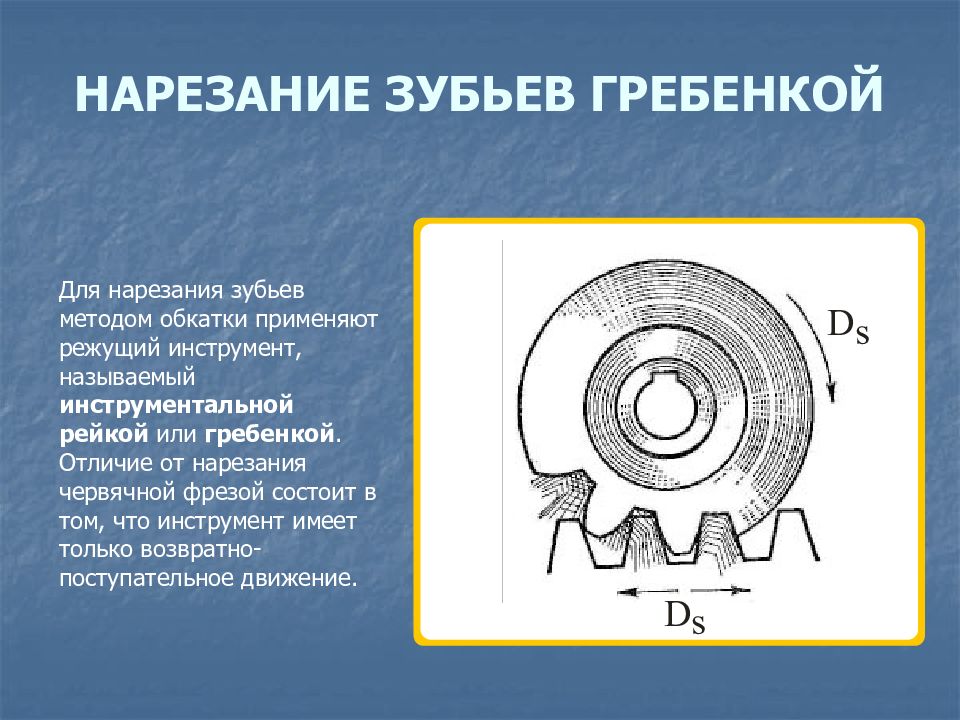

Слайд 26: НАРЕЗАНИЕ ЗУБЬЕВ ГРЕБЕНКОЙ

Для нарезания зубьев методом обкатки применяют режущий инструмент, называемый инструментальной рейкой или гребенкой. Отличие от нарезания червячной фрезой состоит в том, что инструмент имеет только возвратно-поступательное движение.

Слайд 27

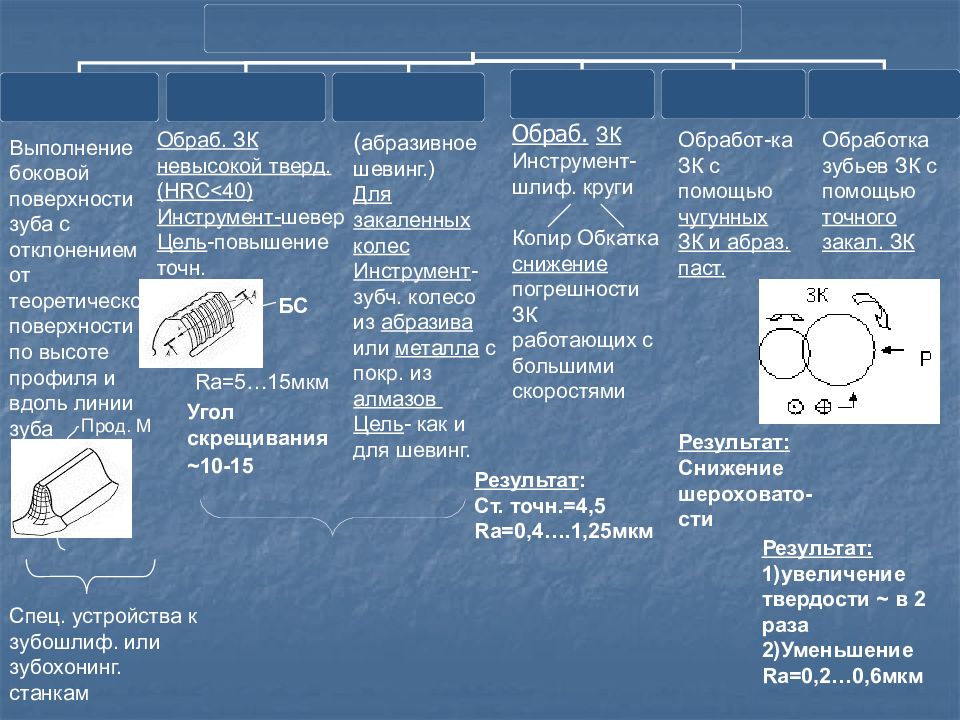

Выполнение боковой поверхности зуба с отклонением от теоретической поверхности по высоте профиля и вдоль линии зуба Прод. М Спец. устройства к зубошлиф. или зубохонинг. станкам Обраб. ЗК невысокой тверд. ( HRC <40) Инструмент- шевер Цель -повышение точн. БС R а=5…15мкм Угол скрещивания ~10-15 ( абразивное шевинг.) Для закаленных колес Инструмент - зубч. колесо из абразива или металла с покр. из алмазов Цель - как и для шевинг. Обраб. ЗК Инструмент-шлиф. круги Копир Обкатка снижение погрешности ЗК работающих с большими скоростями Обработ-ка ЗК с помощью чугунных ЗК и абраз. паст. Результат : Ст. точн.=4, 5 Ra=0,4….1,25 мкм Обработка зубьев ЗК с помощью точного закал. ЗК Результат : Снижение шероховато-сти Результат: 1)увеличение твердости ~ в 2 раза 2)Уменьшение Ra=0,2…0,6 мкм

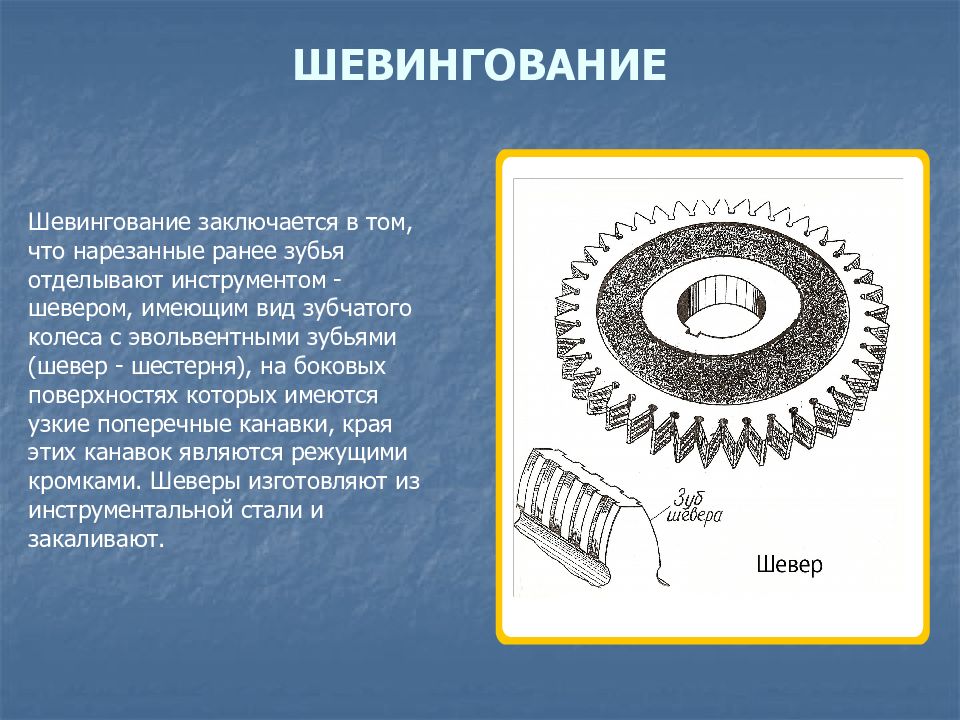

Слайд 28: ШЕВИНГОВАНИЕ

Шевингование заключается в том, что нарезанные ранее зубья отделывают инструментом - шевером, имеющим вид зубчатого колеса с эвольвентными зубьями (шевер - шестерня), на боковых поверхностях которых имеются узкие поперечные канавки, края этих канавок являются режущими кромками. Шеверы изготовляют из инструментальной стали и закаливают.

Слайд 29: СХЕМЫ ШЕВИНГОВАНИЯ

Шевингование служит для окончательной чистовой обработки не термообработанных зубьев цилиндрических колёс, обработанных зубофрезерованием или зубодолблением и имеющих припуск на обработку зубьев, равным 0,1 – 0,25 мм. Дисковый шевер и нарезаемое колесо в работе представляют собой пару со скрещивающимися осями. Зубчатое колесо закрепляют в центрах на столе станка, а шевер в шпинделе станка. Ось шевера наклонена относительно оси колеса под углом 10 … 15 градусов. Получив вращение оси шпинделя, шевер принудительно заставляет поворачиваться колесо. Нажим шевера на колесо составляет приблизительно 2000 H. Воздействие скрещивания осей шевера и заготовки на поверхностях зубьев происходит боковое скольжение вдоль зуба, при режущей кромки шевера составляют тонкие струнки с поверхностью толщиной: 0,002-0,005мм.

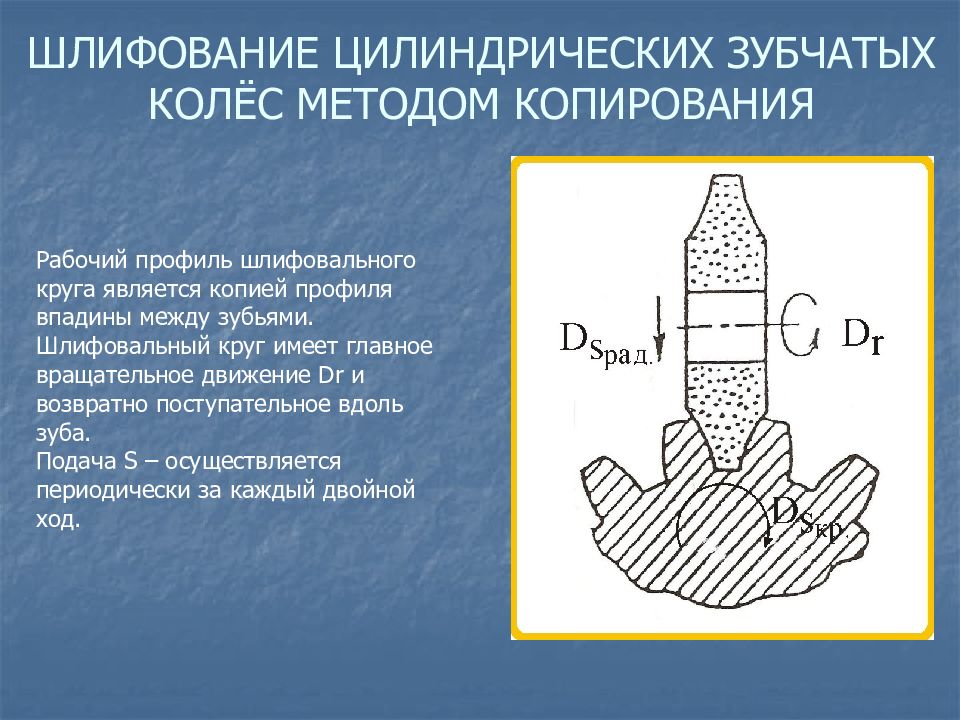

Слайд 30: ШЛИФОВАНИЕ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЁС МЕТОДОМ КОПИРОВАНИЯ

Рабочий профиль шлифовального круга является копией профиля впадины между зубьями. Шлифовальный круг имеет главное вращательное движение Dr и возвратно поступательное вдоль зуба. Подача S – осуществляется периодически за каждый двойной ход.

Слайд 31: ШЛИФОВАНИЕ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЁС МЕТОДОМ ОБКАТЫВАНИЯ

Шлифовальный круг имеет главное вращательное движение Dr - и возвратно –поступательное движение вдоль зуба. Шлифовальный круг как бы копирует профиль зубчатой рейки (тонкая линия профиля) и обкатывается с колесом, повторяя обкатывания зубчатой рейки.

Слайд 32: МЕТОД ОБКАТКИ ДВУМЯ КРУГАМИ (ТАРЕЛОЧНЫЕ КРУГИ)

Шлифовальные круги устанавливаются под углом, равным углу зацепления, получают только вращательное движение. Заготовка совершает обкаточное движение, возвратно-поступательное (вдоль оси) и делительный поворот. Возле каждого круга расположен рычаг, несущий алмаз. Между кругом и алмазом ролик попадает во впадину, вращающегося диска и рычаг под действием пружины поворачивается и прижимает алмаз к шлифовальному кругу.

Последний слайд презентации: НАРЕЗАНИЕ ЗУБЧАТЫХ КОЛЁС: Притирка зубьев

Притирка - такой процесс механической обработки, при котором отделка рабочих поверхностей производится посредством искусственного и регулируемого износа профилей зубьев с помощью абразивных материалов и инструмента - притира, находящегося в зацеплении с зубчатым колесом. Притиры изготавливаются из мелкозернистого (перлитного) серого чугуна СЧ21-40 или СЧ15-32 с твердостью НВ 180...220 и выполняются в виде зубчатых колес. В качестве абразивных материалов используют пасты ГОИ или притирочные жидкости с корундовыми микропорошками зернистостью М28, М20.