Первый слайд презентации: Подшипники

Слайд 2: Подшипники

Подши́пник — изделие, являющееся частью опоры, которое поддерживает вал, ось или иную конструкцию, фиксирует положение в пространстве, обеспечивает вращение, качание или линейное перемещение (для линейных подшипников) с наименьшим сопротивлением, воспринимает и передаёт нагрузку на другие части конструкции.

Слайд 3: Классификация подшипников по воспринимаемым нагрузкам

Радиальные (воспринимают нагрузки направленные по радиусу) Упорные, осевые (воспринимают нагрузки направленные по оси вращения) Упорно-радиальные (воспринимают нагрузки направленные по оси вращения)

Слайд 4: Классификация подшипников по принципу работы

подшипники скольжения; подшипники качения; газостатические подшипники; газодинамические подшипники; гидростатические подшипники; гидродинамические подшипники; магнитные подшипники.

Слайд 5: Магнитные подшипники

Слайд 6: Подшипники скольжения

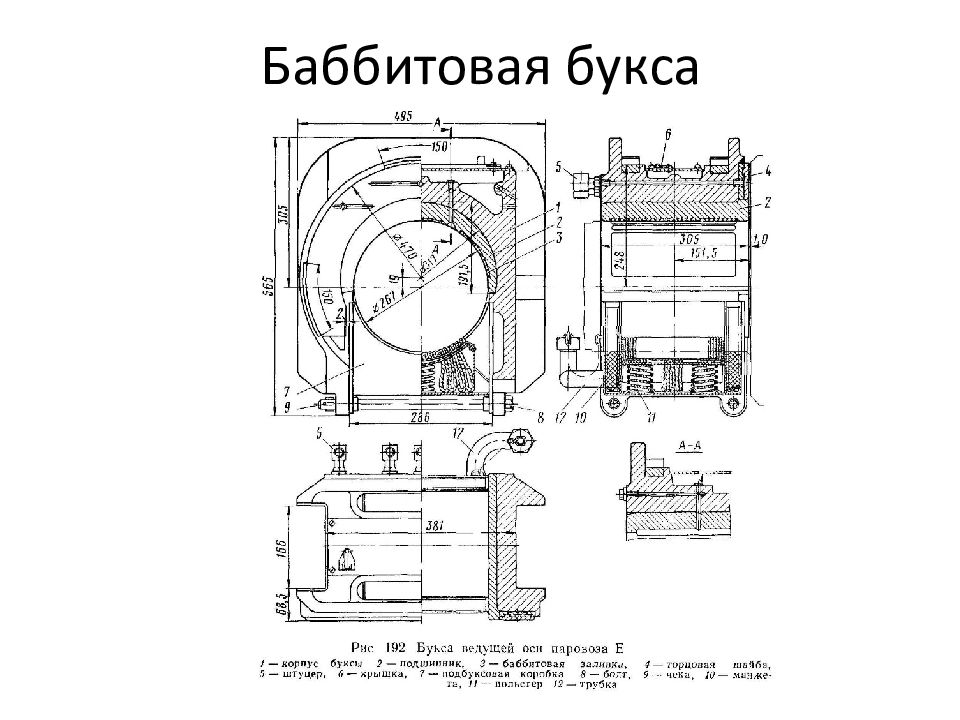

Слайд 7: Классификация подшипников скольжения

По материалу: Твердосплавные; Бронзовые; Баббитовые; Полимерные; Керамические; Металлофторопластовые. По форме: Цилиндрические Сферические Конические

Слайд 8: Подшипники скольжения

Бронзовый подшипник скольжения Металлофторопластовая втулка фторопласт металлическое напыление основа Твердосплавный сферический подшипник скольжения Бронзовые сферический подшипник скольжения

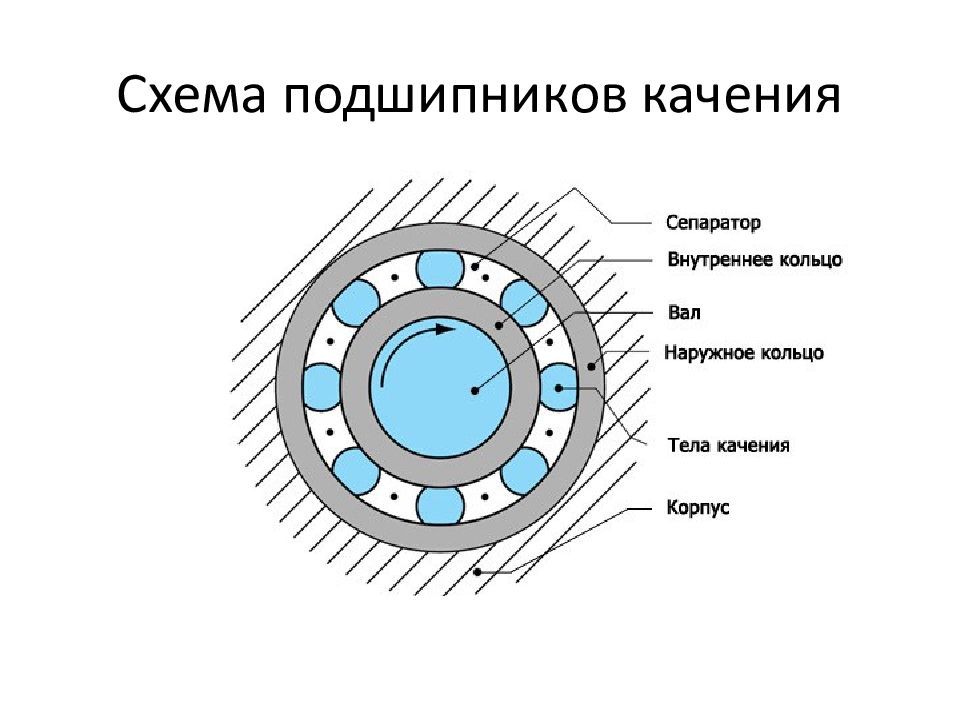

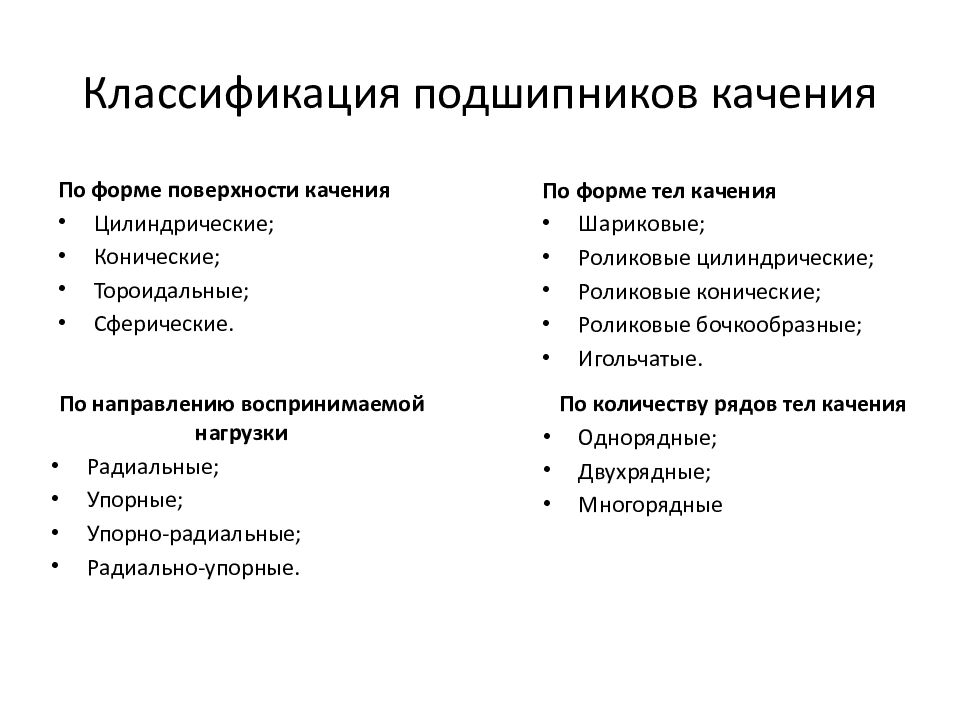

Слайд 12: Классификация подшипников качения

По форме поверхности качения Цилиндрические; Конические; Тороидальные; Сферические. По форме тел качения Шариковые; Роликовые цилиндрические; Роликовые конические; Роликовые бочкообразные; Игольчатые. По направлению воспринимаемой нагрузки Радиальные; Упорные; Упорно-радиальные; Радиально-упорные. По количеству рядов тел качения Однорядные; Двухрядные; Многорядные

Слайд 13: Формы поверхности качения

Цилиндрическая поверхность качения Тороидальная поверхность качения Коническая поверхность качения Сферическая поверхность качения

Слайд 14: Классификация подшипников качения

По направлению воспринимаемой нагрузки Радиальный роликовый подшипник Радиальный шариковый подшипник

Слайд 15: Классификация подшипников качения

По направлению воспринимаемой нагрузки Упорный роликовый подшипник Упорный шариковый подшипник

Слайд 16: Классификация подшипников качения

По направлению воспринимаемой нагрузки Упорно-радиальный роликовый подшипник Радиально-упорный роликовый подшипник Радиально-упорный шариковый подшипник

Слайд 17: Классификация подшипников качения

По количеству рядов тел качения Двухрядные подшипники Однорядный подшипник

Слайд 19: Резьбовые соединения

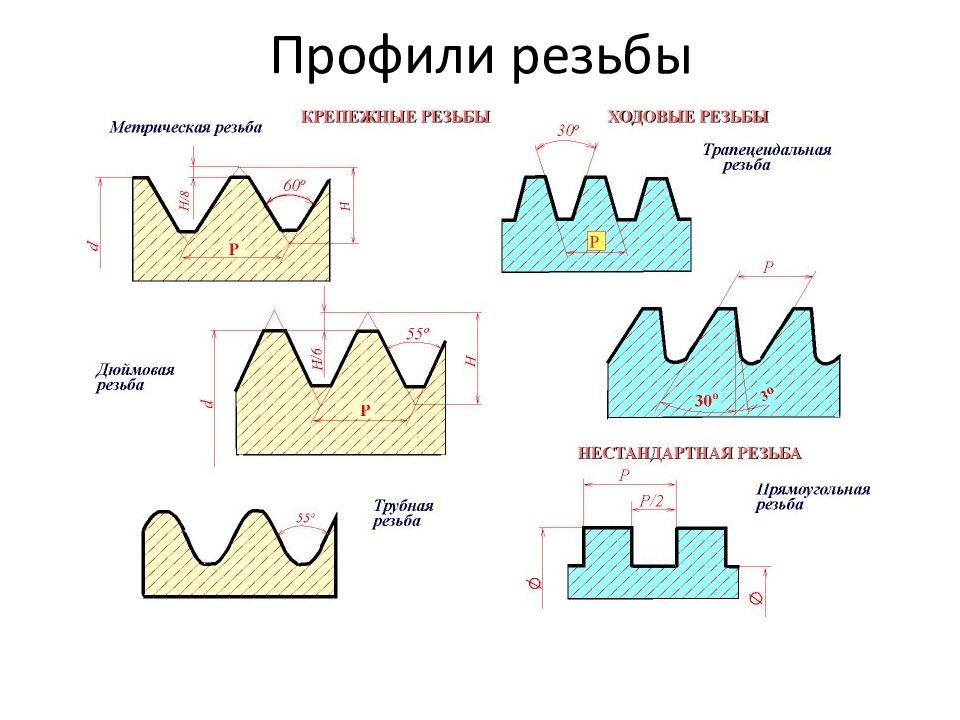

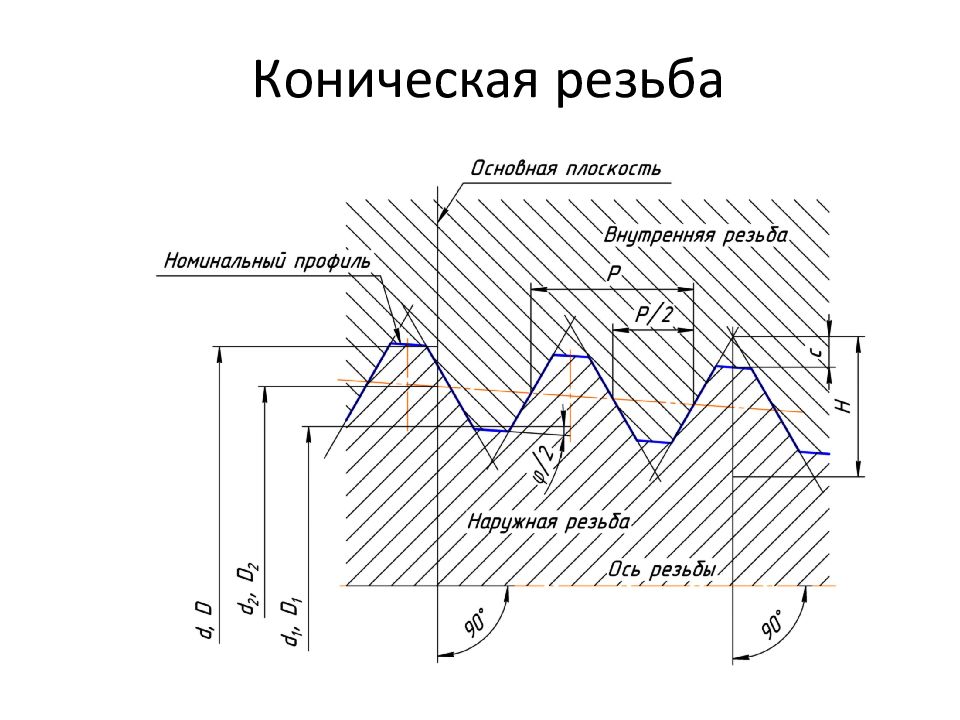

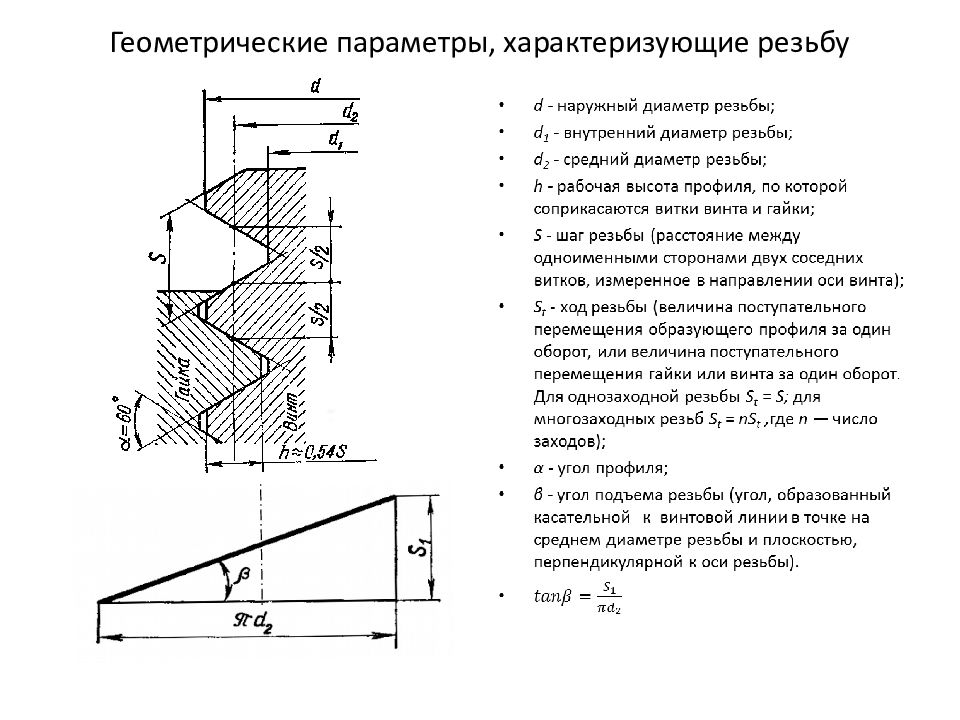

Резьба – поверхность, образованная винтовым (спиральным) вращением плоского контура вдоль цилиндра или конуса.

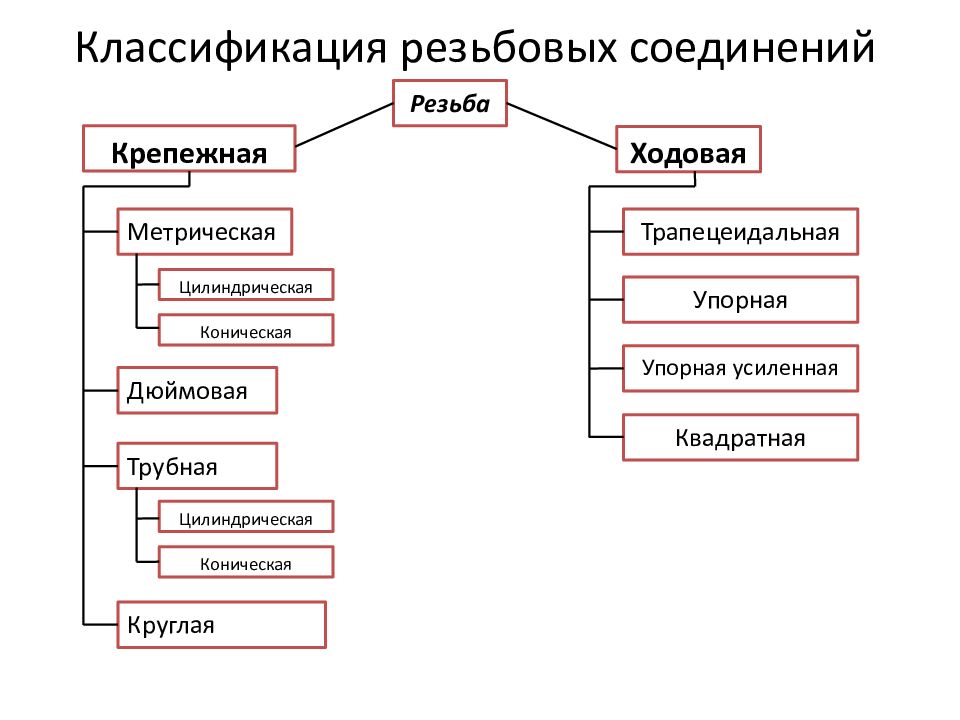

Слайд 20: Классификация резьбовых соединений

Крепежная Ходовая Резьба Метрическая Дюймовая Трубная Круглая Цилиндрическая Коническая Цилиндрическая Коническая Трапецеидальная Упорная Упорная усиленная Квадратная

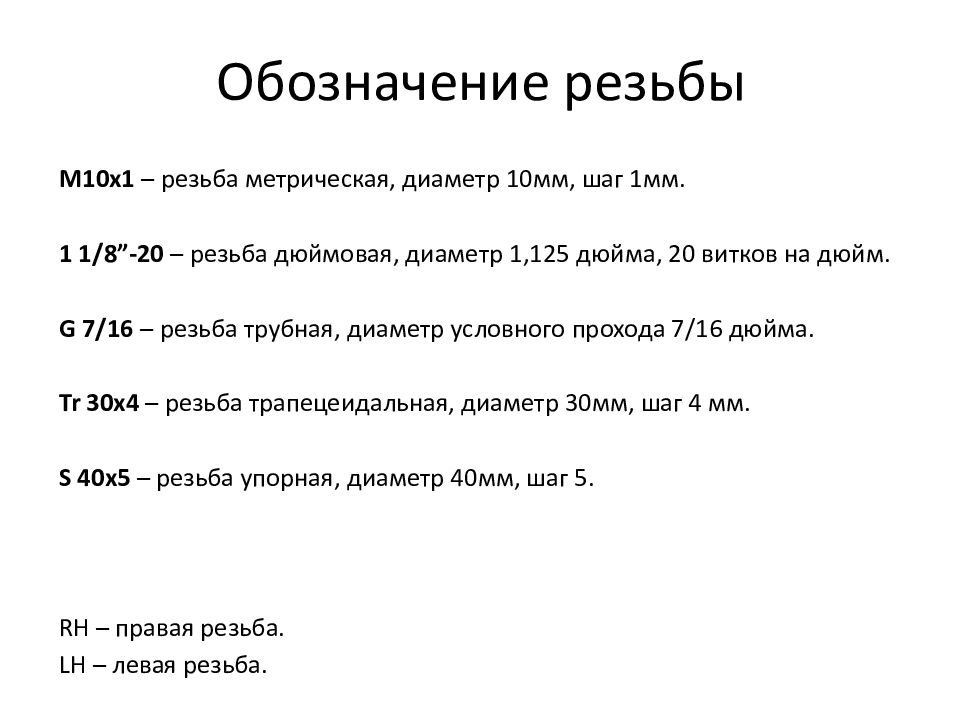

Слайд 23: Обозначение резьбы

М10х1 – резьба метрическая, диаметр 10мм, шаг 1мм. 1 1/8 ”-20 – резьба дюймовая, диаметр 1,125 дюйма, 20 витков на дюйм. G 7/16 – резьба трубная, диаметр условного прохода 7/16 дюйма. Tr 30х4 – резьба трапецеидальная, диаметр 30мм, шаг 4 мм. S 40 х5 – резьба упорная, диаметр 40мм, шаг 5. RH – правая резьба. LH – левая резьба.

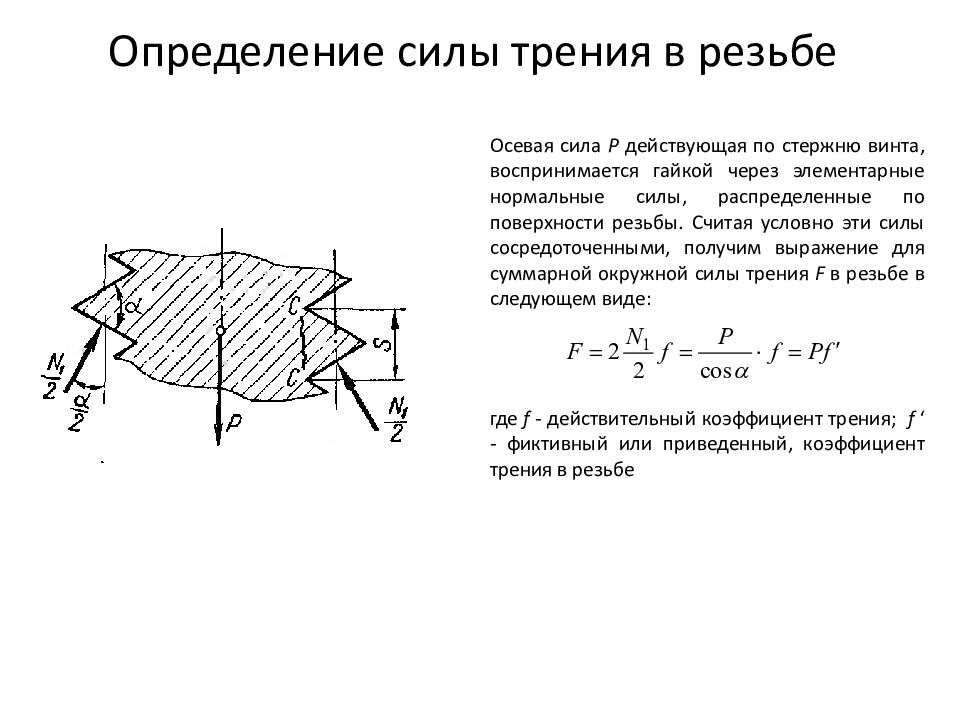

Слайд 25: Определение силы трения в резьбе

Осевая сила Р действующая по стержню винта, воспринимается гайкой через элементарные нормальные силы, распределенные по поверхности резьбы. Считая условно эти силы сосредоточенными, получим выражение для суммарной окружной силы трения F в резьбе в следующем виде : где f - действительный коэффициент трения; f ‘ - фиктивный или приведенный, коэффициент трения в резьбе

Слайд 26: Способы изготовления резьбы

Нарезкой вручную метчиками (плашками). Способ малопроизводительный. Его применяют в индивидуальном производстве и ремонтных работах. Нарезкой на токарно-винторезных или специальных станках. Методом фрезерования на специальных резьбофрезерных станках. Применяют для нарезки винтов больших диаметров с повышенными требованиями к точности резьбы (ходовые и грузовые винты, резьбы на валах и т. д.). Методом накатки на специальных резьбонакатных станках-автоматах. Этим высокопроизводительным и дешевым методом изготовляют большинство резьб стандартных крепежных деталей (болты, винты и т. д.). Методом отливки. Этим методом изготовляют резьбы на литых деталях из чугуна, стекла, пластмассы, металлокерамики и др. Методом выдавливания. С помощью этого метода изготовляют резьбу на тонкостенных давленых и штампованных изделиях из жести, пластмассы и т. д.

Слайд 27: Инструменты для нарезания резьбы

Метчики ручные Метчики машинные Плашки

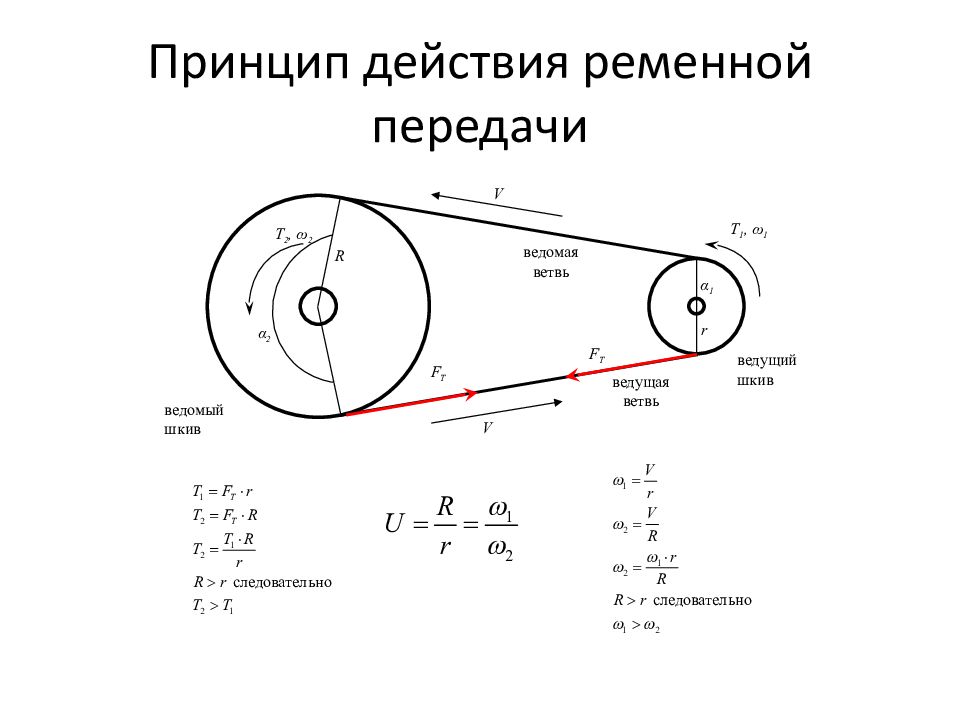

Слайд 30: Принцип действия ременной передачи

ведомый шкив ведущий шкив V V T 2, ω 2 T 1, ω 1 α 2 α 1 F T F T R r ведущая ветвь ведомая ветвь

Слайд 32: Преимущества и недостатки ременной передачи

+ Простота изготовления + Низкая стоимость + Возможность использования при больших межосевых расстояниях + Высокая плавность хода + Низкий уровень шума + Предохраняет от перегрузок - Низкая долговечность - Непостоянство передаточного отношения - Ограничение по минимальному межосевому расстоянию - Ограничение по соотношению диаметров колес - Необходимость применения натяжных механизмов - Большая нагрузка на валы

Слайд 35: Соединение валов с сопряженными деталями

Штифтовые; Шпоночные; Шлицевые; Профильные;

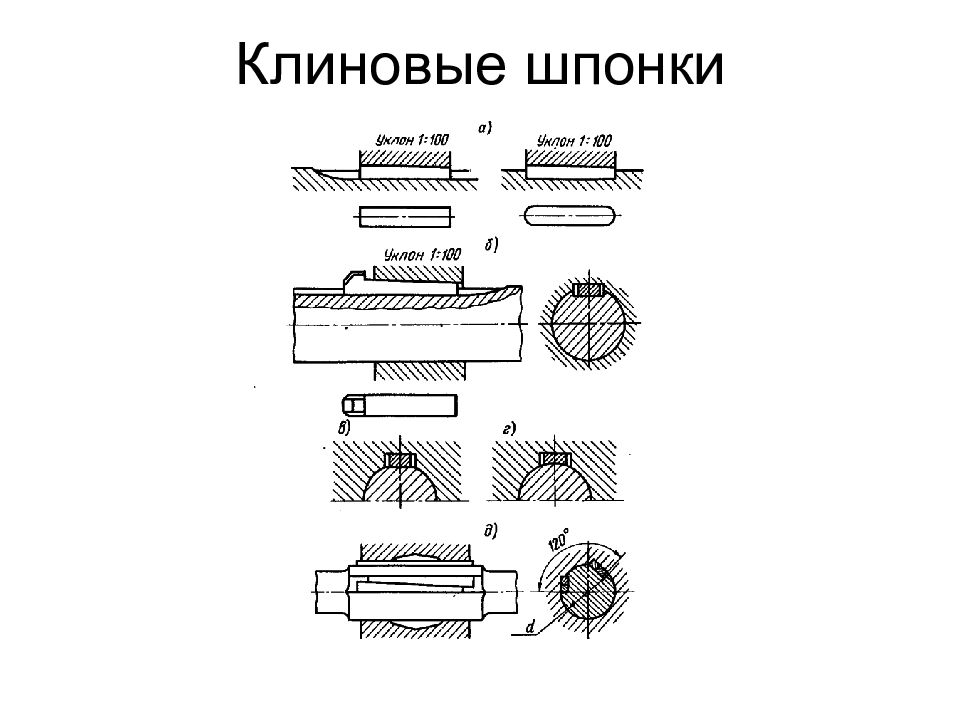

Слайд 38: Шпоночные соединения

Призматические Сегментные Клиновые Тангенциальные Круглые

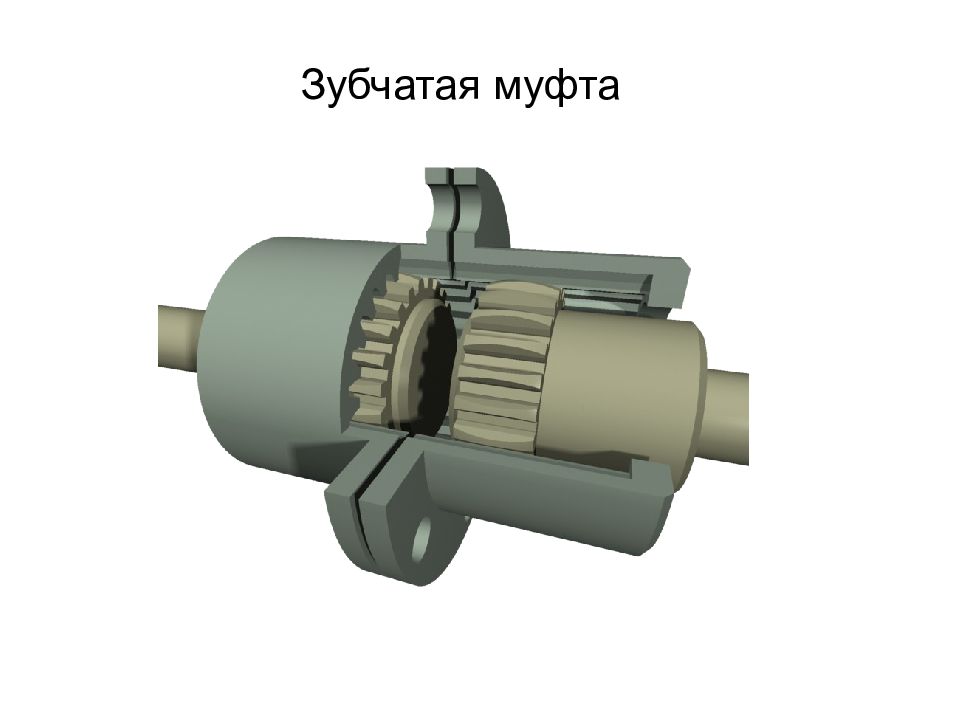

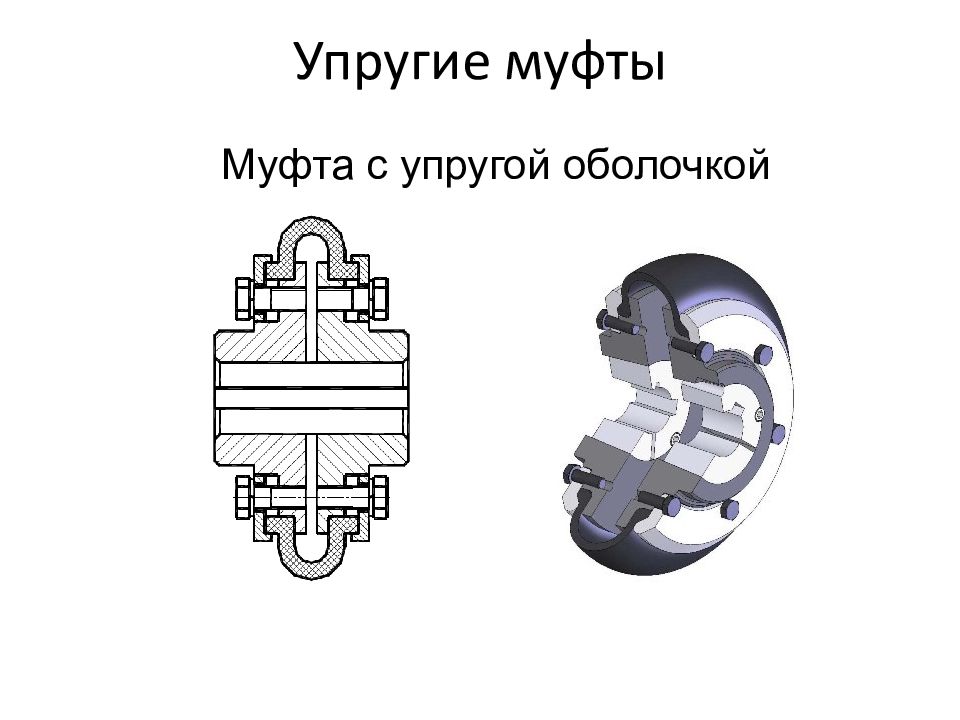

Слайд 45: МУФТЫ

Муфта - устройство, предназначенное для соединения друг с другом концов валов, а также валов и свободно сидящих на них деталей и передачи крутящего момента. Служат для соединения двух валов, расположенных на одной оси или под углом друг к другу. Муфта передаёт механическую энергию без изменения её величины

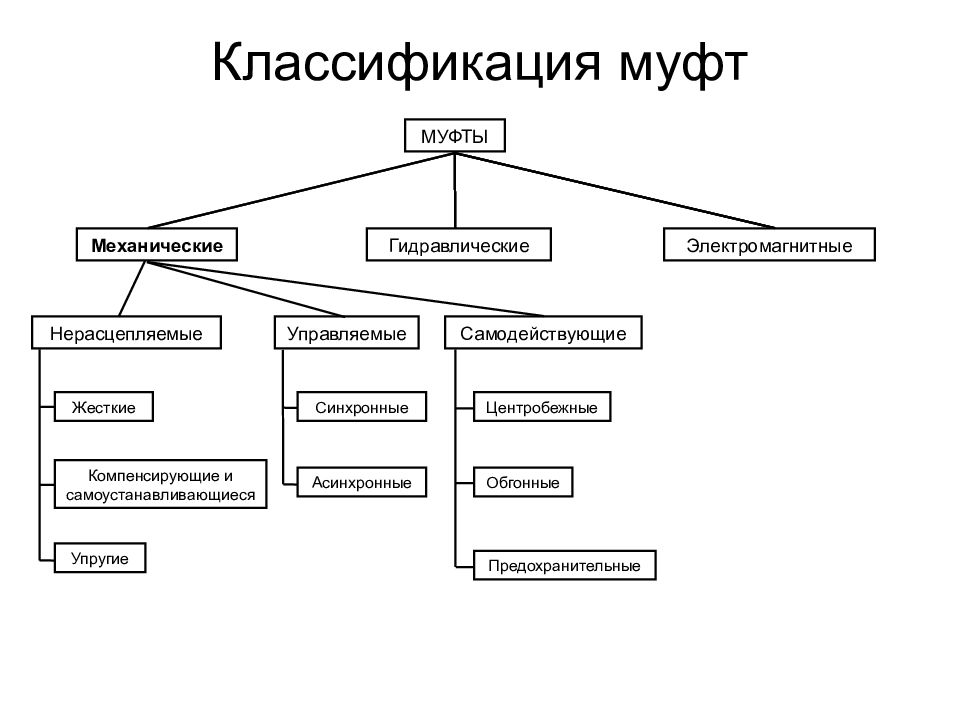

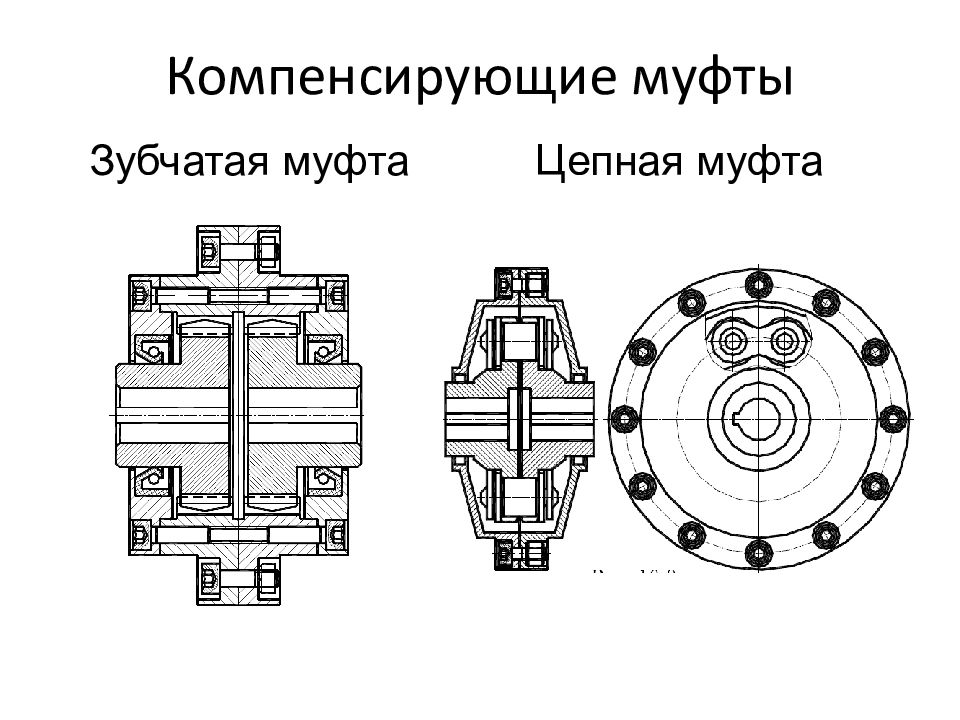

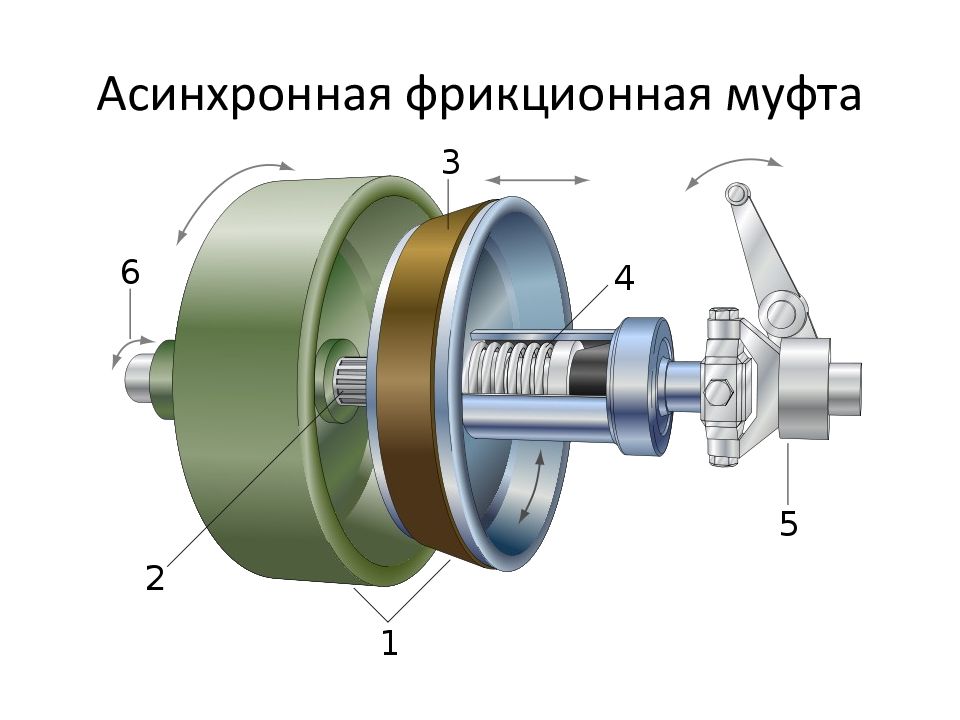

Слайд 46: Классификация муфт

Нерасцепляемые Управляемые Самодействующие Жесткие Компенсирующие и самоустанавливающиеся Упругие Синхронные Асинхронные Центробежные Обгонные Предохранительные Механические МУФТЫ Гидравлические Электромагнитные