Первый слайд презентации: ПРОДОЛЖЕНИЕ ПЕРВОЙ ТЕМЫ Программирование станков с ЧПУ

Слайд 2

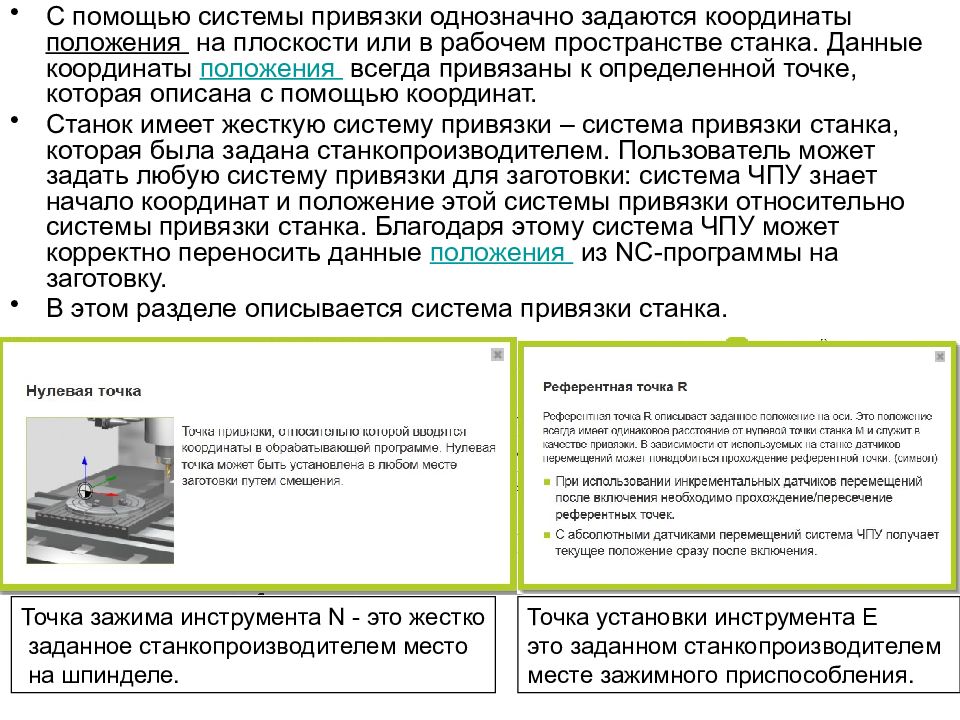

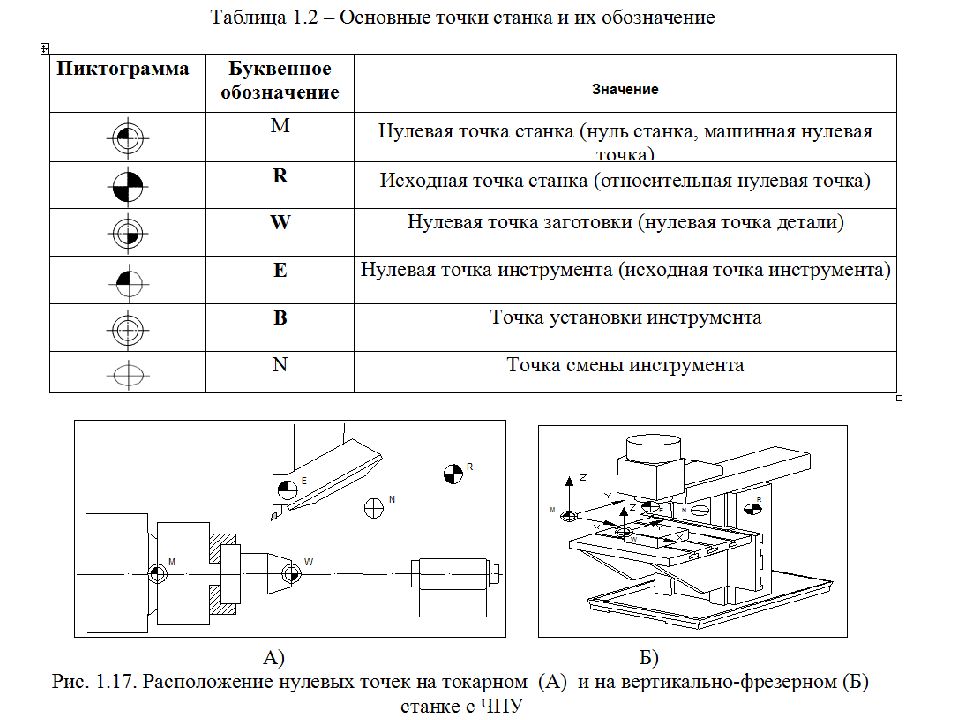

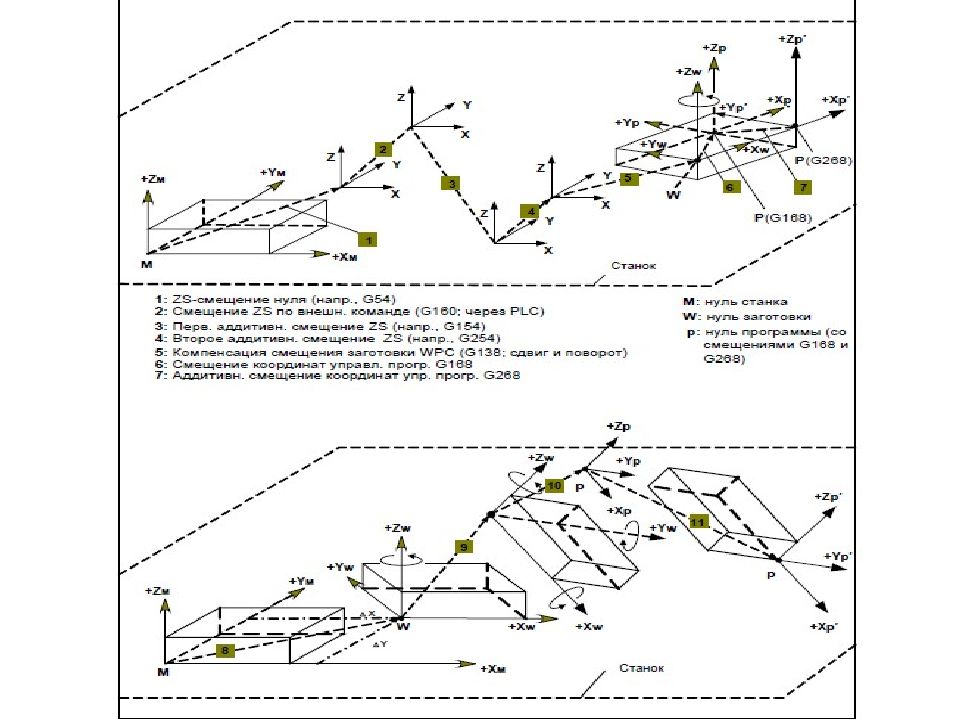

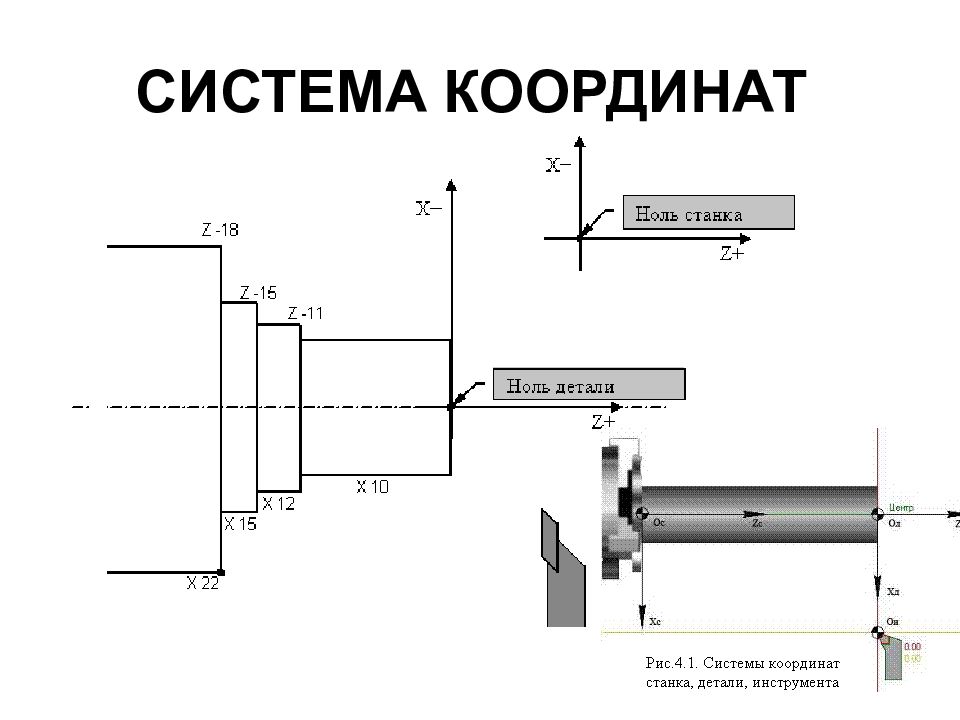

С помощью системы привязки однозначно задаются координаты положения на плоскости или в рабочем пространстве станка. Данные координаты положения всегда привязаны к определенной точке, которая описана с помощью координат. Станок имеет жесткую систему привязки – система привязки станка, которая была задана станкопроизводителем. Пользователь может задать любую систему привязки для заготовки: система ЧПУ знает начало координат и положение этой системы привязки относительно системы привязки станка. Благодаря этому система ЧПУ может корректно переносить данные положения из NC-программы на заготовку. В этом разделе описывается система привязки станка. Точка зажима инструмента N - это жестко заданное станкопроизводителем место на шпинделе. Точка установки инструмента Е это заданном станкопроизводителем месте зажимного приспособления.

Слайд 3

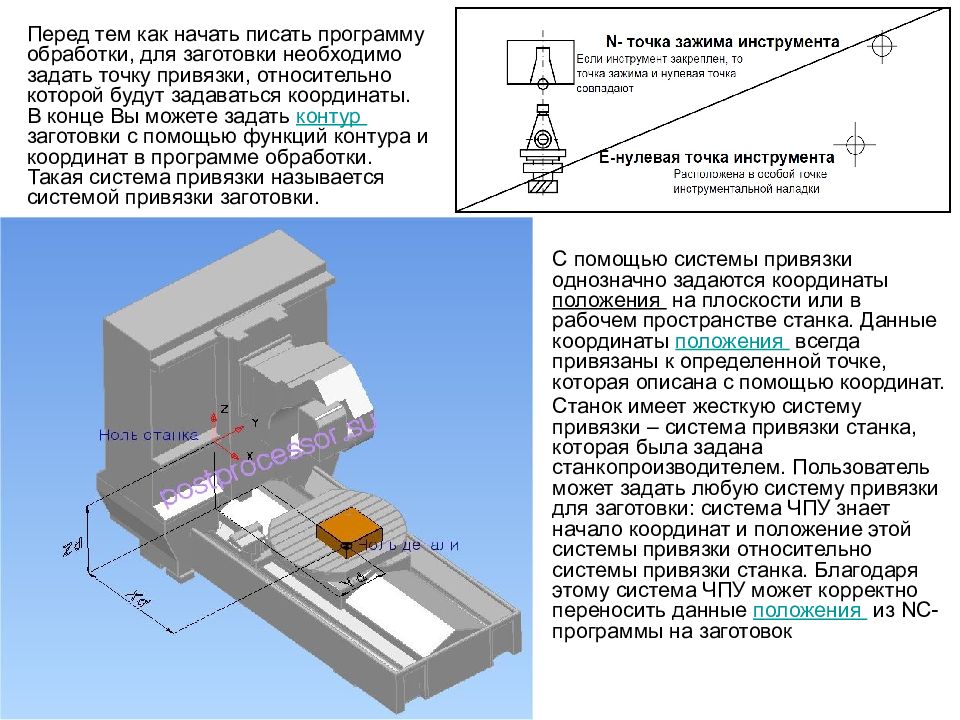

Перед тем как начать писать программу обработки, для заготовки необходимо задать точку привязки, относительно которой будут задаваться координаты. В конце Вы можете задать контур заготовки с помощью функций контура и координат в программе обработки. Такая система привязки называется системой привязки заготовки. С помощью системы привязки однозначно задаются координаты положения на плоскости или в рабочем пространстве станка. Данные координаты положения всегда привязаны к определенной точке, которая описана с помощью координат. Станок имеет жесткую систему привязки – система привязки станка, которая была задана станкопроизводителем. Пользователь может задать любую систему привязки для заготовки: система ЧПУ знает начало координат и положение этой системы привязки относительно системы привязки станка. Благодаря этому система ЧПУ может корректно переносить данные положения из NC-программы на заготовок

Слайд 5

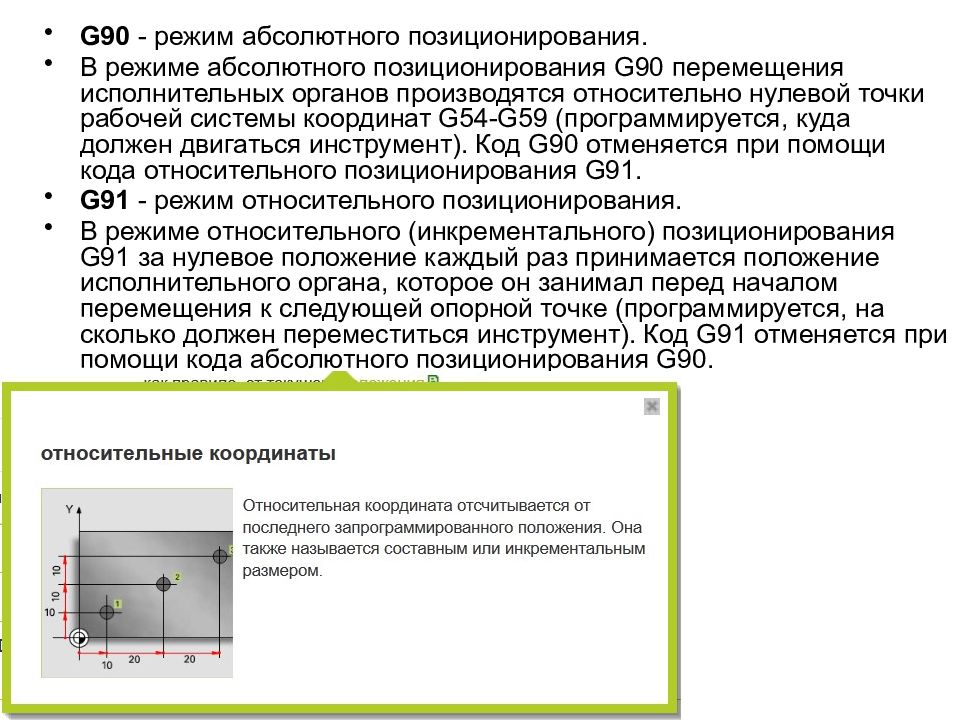

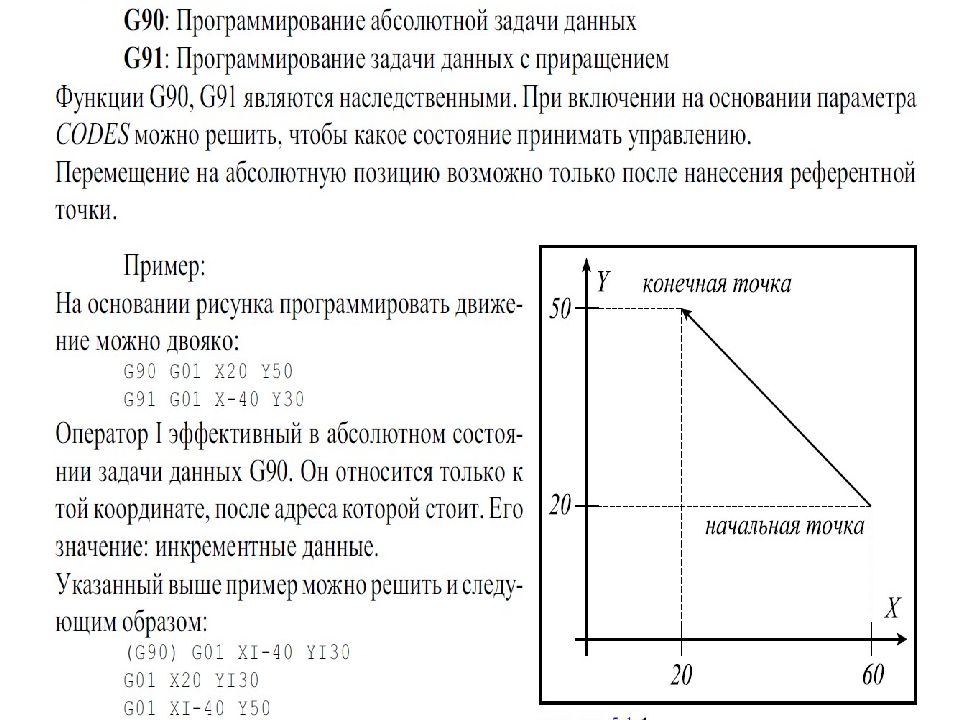

G90 - режим абсолютного позиционирования. В режиме абсолютного позиционирования G90 перемещения исполнительных органов производятся относительно нулевой точки рабочей системы координат G54-G59 (программируется, куда должен двигаться инструмент). Код G90 отменяется при помощи кода относительного позиционирования G91. G91 - режим относительного позиционирования. В режиме относительного (инкрементального) позиционирования G91 за нулевое положение каждый раз принимается положение исполнительного органа, которое он занимал перед началом перемещения к следующей опорной точке (программируется, на сколько должен переместиться инструмент). Код G91 отменяется при помощи кода абсолютного позиционирования G90.

Слайд 6

G52 - локальная система координат. ЧПУ позволяет устанавливать кроме стандартных рабочих систем координат (G54-G59) еще и локальные. Когда СЧПУ станка выполняет команду G52, то начало действующей рабочей системы координат смещается на значение указанное при помощи слов данных X, Y и Z. Код G52 автоматически отменяется с помощью команды G52 Х0 Y0 Z0. G68 - вращение координат. Код G68 позволяет выполнить поворот координатной системы на определенный угол. Для выполнения поворота требуется указать плоскость вращения, центр вращения и угол поворота. Плоскость вращения устанавливается при помощи кодов G17, G18 и G19. Центр вращения устанавливается относительно нулевой точки активной рабочей системы координат (G54 - G59). Угол вращения указывается при помощи R. Например: G17 G68 X0. Y0. R120.

Слайд 8

Предварительные условия для установки: геометрические размеры режущей части необходимых для обработки режущих инструментов измерены и учтены в управляющей программе; отобранные инструменты закреплены в устройстве автоматической смены инструмента; вылеты инструментов относительно устройства автоматической смены инструмента учтены в управляющей программе (если станок не укомплектован устройством коррекции вылета инструмента); заготовка установлена и надежно закреплена на рабочем столе в положении, при котором ее оси координат параллельны осям координат станка; первый по порядку применения инструмент установлен и закреплен в шпинделе; вращение шпинделя включено.

Слайд 9

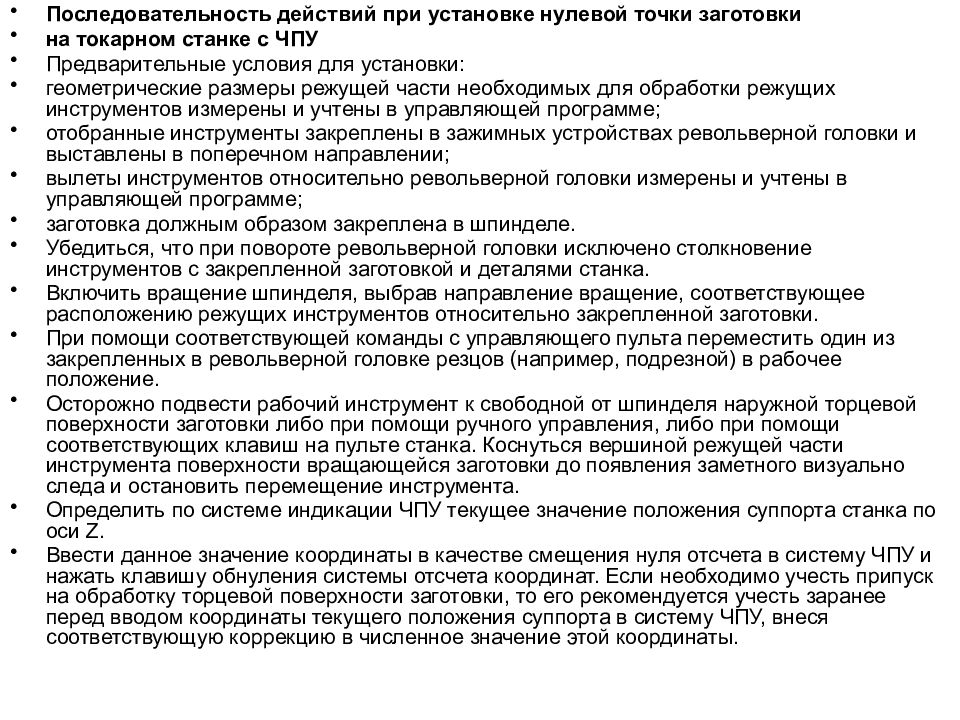

Последовательность действий при установке нулевой точки заготовки на токарном станке с ЧПУ Предварительные условия для установки: геометрические размеры режущей части необходимых для обработки режущих инструментов измерены и учтены в управляющей программе; отобранные инструменты закреплены в зажимных устройствах револьверной головки и выставлены в поперечном направлении; вылеты инструментов относительно револьверной головки измерены и учтены в управляющей программе; заготовка должным образом закреплена в шпинделе. Убедиться, что при повороте револьверной головки исключено столкновение инструментов с закрепленной заготовкой и деталями станка. Включить вращение шпинделя, выбрав направление вращение, соответствующее расположению режущих инструментов относительно закрепленной заготовки. При помощи соответствующей команды с управляющего пульта переместить один из закрепленных в револьверной головке резцов (например, подрезной) в рабочее положение. Осторожно подвести рабочий инструмент к свободной от шпинделя наружной торцевой поверхности заготовки либо при помощи ручного управления, либо при помощи соответствующих клавиш на пульте станка. Коснуться вершиной режущей части инструмента поверхности вращающейся заготовки до появления заметного визуально следа и остановить перемещение инструмента. Определить по системе индикации ЧПУ текущее значение положения суппорта станка по оси Z. Ввести данное значение координаты в качестве смещения нуля отсчета в систему ЧПУ и нажать клавишу обнуления системы отсчета координат. Если необходимо учесть припуск на обработку торцевой поверхности заготовки, то его рекомендуется учесть заранее перед вводом координаты текущего положения суппорта в систему ЧПУ, внеся соответствующую коррекцию в численное значение этой координаты.

Слайд 10

Дополнительные функции и символы X, Y, Z - команды осевого перемещения. А, В, С - команды кругового перемещения вокруг осей X, Y, Z соответственно. I, J, К - параметры круговой интерполяции параллельные осям X, Y, Z соответственно. R При круговой интерполяции (G02 или G03) R определяет радиус, который соединяет начальную и конечную точки дуги. В постоянных циклах R определяет положение плоскости отвода. При работе с командой вращения R определяет угол поворота координатной системы. Р При постоянных циклах обработки отверстий Р определяет время выдержки на дне отверстия. Совместно с кодом вызова подпрограммы М98 - номер вызываемой подпрограммы. Q В циклах прерывистого сверления Q определяет относительную глубину каждого рабочего хода инструмента. В цикле растачивания - расстояние сдвига расточного инструмента от стенки обработанного отверстия для обеспечения аккуратного вывода инструмента из отверстия. D - значение коррекции на радиус инструмента. Н - значение компенсации длины инструмента. F - функция подачи. S - функция главного движения. Т - значение определяющее номер инструмента, который необходимо переместить в позицию смены, путем поворота инструментального магазина. N - нумерация кадров УП. / - пропуск кадра. (...) - комментарии в УП.

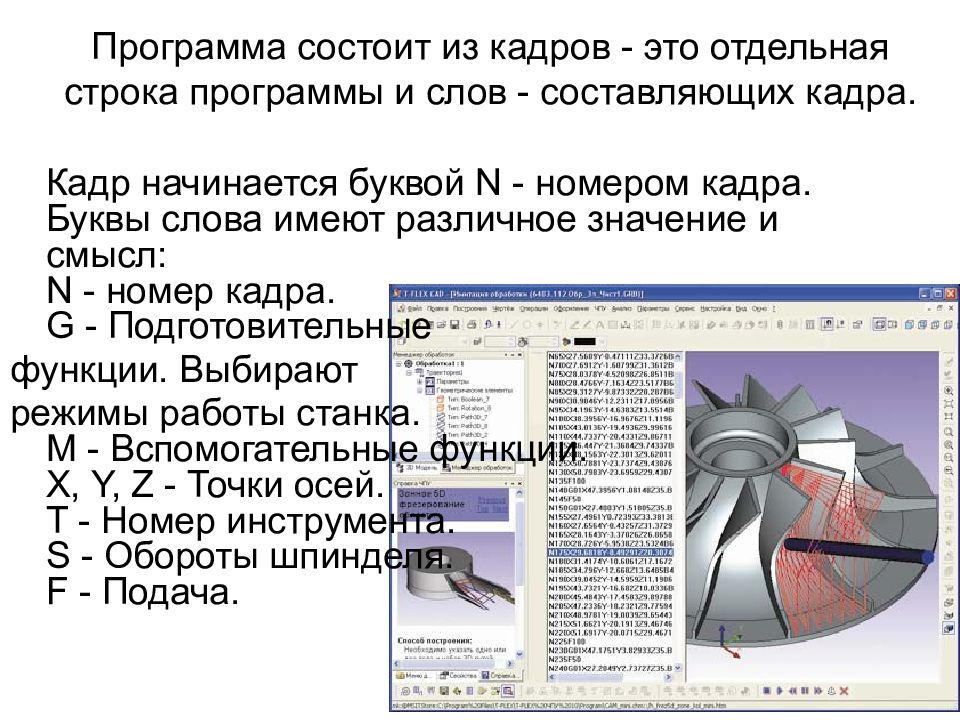

Кадр начинается буквой N - номером кадра. Буквы слова имеют различное значение и смысл: N - номер кадра. G - Подготовительные функции. Выбирают режимы работы станка. M - Вспомогательные функции. X, Y, Z - Точки осей. T - Номер инструмента. S - Обороты шпинделя. F - Подача.

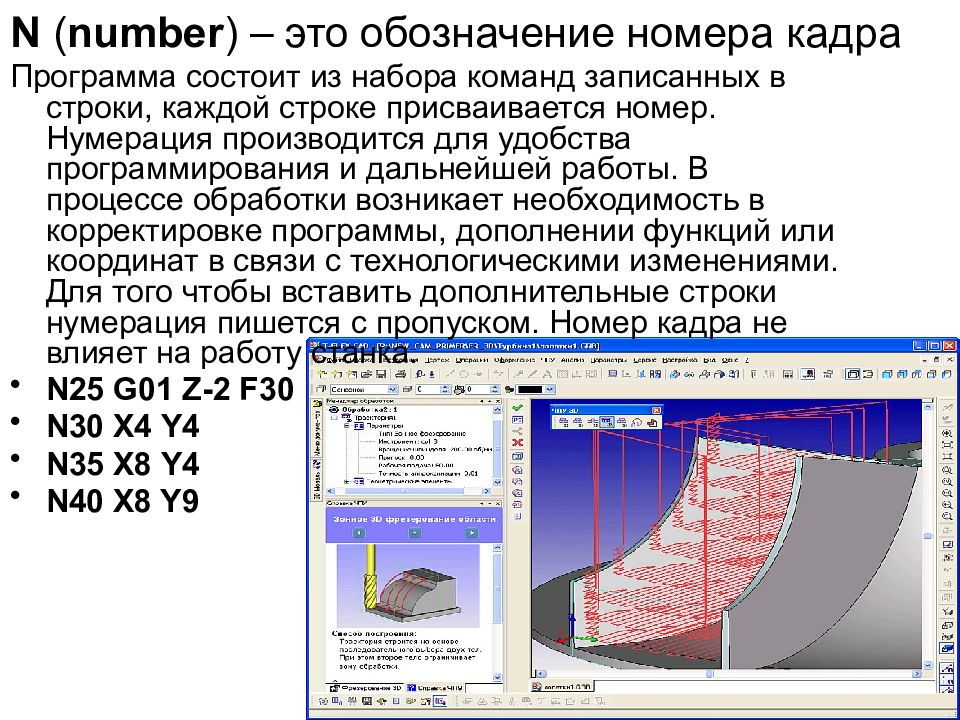

Программа состоит из набора команд записанных в строки, каждой строке присваивается номер. Нумерация производится для удобства программирования и дальнейшей работы. В процессе обработки возникает необходимость в корректировке программы, дополнении функций или координат в связи с технологическими изменениями. Для того чтобы вставить дополнительные строки нумерация пишется с пропуском. Номер кадра не влияет на работу станка. N25 G01 Z-2 F30 N30 Х4 Y4 N35 Х8 Y4 N40 X8 Y9

Слайд 19: Ускоренное перемещение – G00 Rapid positioning

Код G00 используется для ускоренного перемещения. Это максимальная скорость перемещения рабочих частей станка, необходимая для быстрого перемещения инструмента к позиции обработки или вывода инструмента в зону безопасности. Современные станки с ЧПУ в этом режиме могут развивать скорость от 30 метров в минуту и более. Команда G00 отменяется при последующем вводе команды G01. При ускоренном движении инструмента к детали по трем осям сначала лучше выполнить позиционирование по осям X и Y, а уже затем по оси Z : N15 G00 X200.0 Y400.0 N20 Z1.5 Если закреплённая деталь не имеет дополнительных выступающих элементов крепления, и нет препятствий на пути к начальной точке подхода инструмента, перемещение можно выполнить по трём координатам одновременно: N15 G00 X200.0 Y400.0 Z1.5 Заготовка, устанавливаемая на рабочую поверхность станка, имеет допустимые отклонения от номинального размера, поэтому при подходе к детали по оси Z, оставляется безопасное расстояние, обычно от 1.5 до 5 мм.

Слайд 20: Линейная интерполяция – G01 Linear interpolation

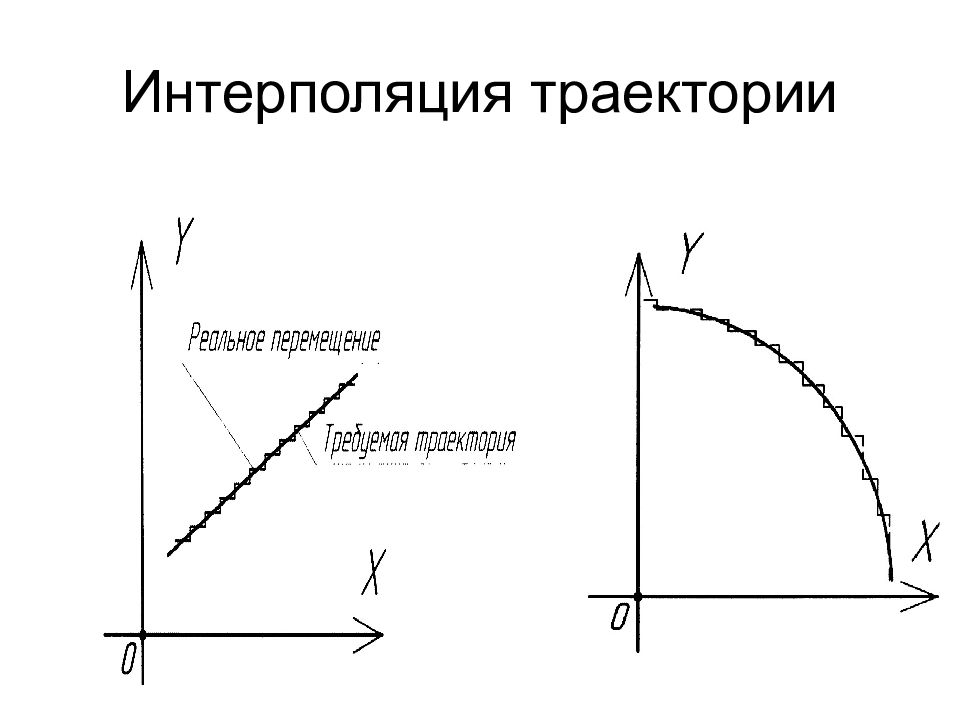

Линейная интерполяция - это перемещение по прямой линии. Код G01 используется для рабочего перемещения, его параметр F задаёт скорость перемещения в мм/мин. Код G01 отменяется с помощью кодов G00, G02 и G03. Пример: N25 G01 X6.0 Y6.0 F80 N35 Y12.0 N45 Х8.0 Y14.0

Слайд 21: Круговая интерполяция – G02/G03 Circular / Helical interpolation

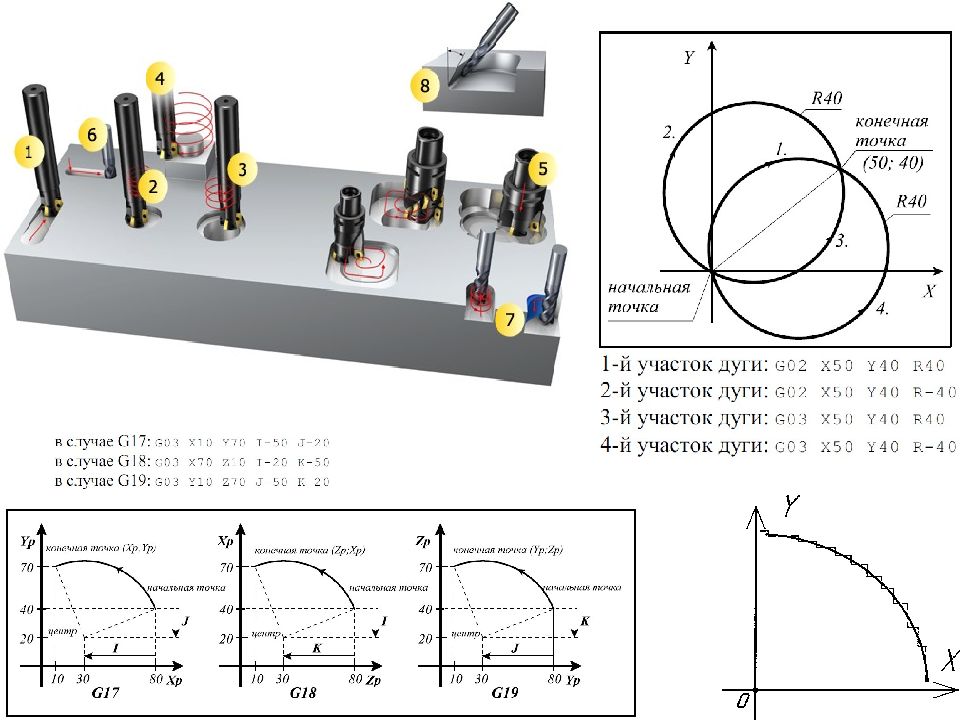

Функции G02 и G03 используются для перемещения инструмента по круговой траектории (дуге), на скорости подачи, заданной F. G02 ( clockwise ) – круговая интерполяция по часовой стрелке CW. G03 ( counterclockwise ) – круговая интерполяция против часовой стрелки CCW. Существует два способа для формирования кадра круговой интерполяции: заданием центра окружности с помощью I, J, K ; заданием радиуса окружности с помощью R. Большинство современных станков с ЧПУ поддерживают оба варианта записи. Пример: N50 G03 X0. Y-17. I0. J17. Пример: N50 G03 X0. Y-17. R 17

Функция скорости подачи использует адрес F, за которым следует число, указывающее на скорость подачи при обработке.Установленная скорость подачи остается неизменной, до тех пор, пока не указано новое числовое значение вместе с F или не изменен режим перемещений при помощи G00. N45 G01 Z-l F40 – перемещение на глубину 1 мм на подаче ( 40 мм/мин ) N50 G01 Х12 Y22 – перемещение инструмента ( 40 мм/мин ) N55 G01 Y50 – перемещение инструмента ( 40 мм/мин ) N60 G01 Y50 F22 – перемещение инструмента ( 22 мм/мин ) N65 G01 Х30 Y120 – перемещение инструмента ( 22 мм/мин ) N70 G00 Z5 – быстрое перемещение по Z N75 Х00 Y00 – быстрое перемещение

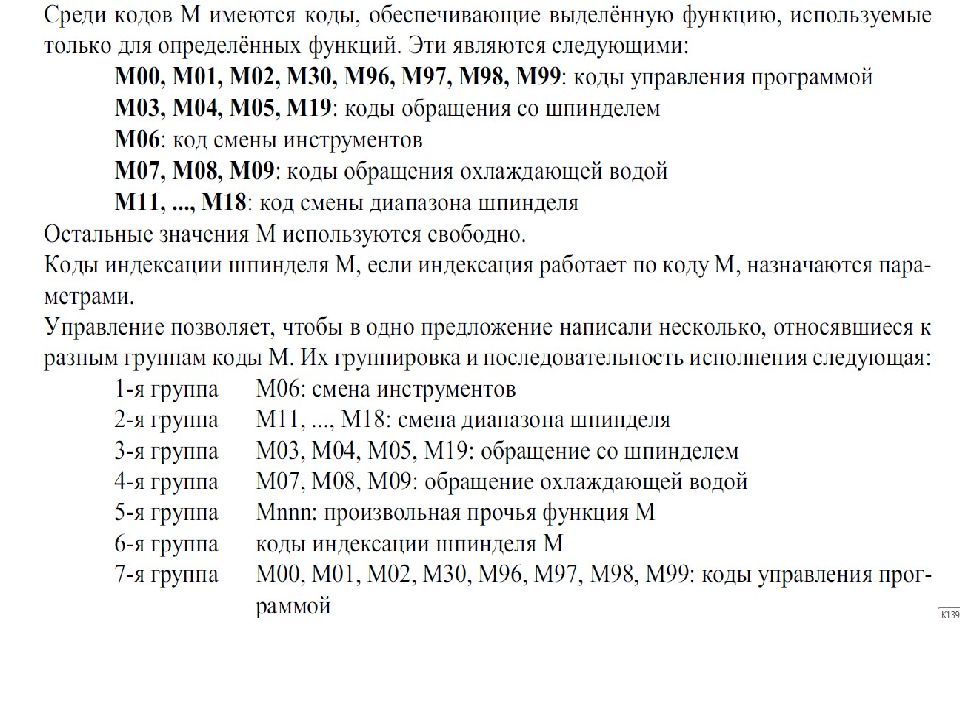

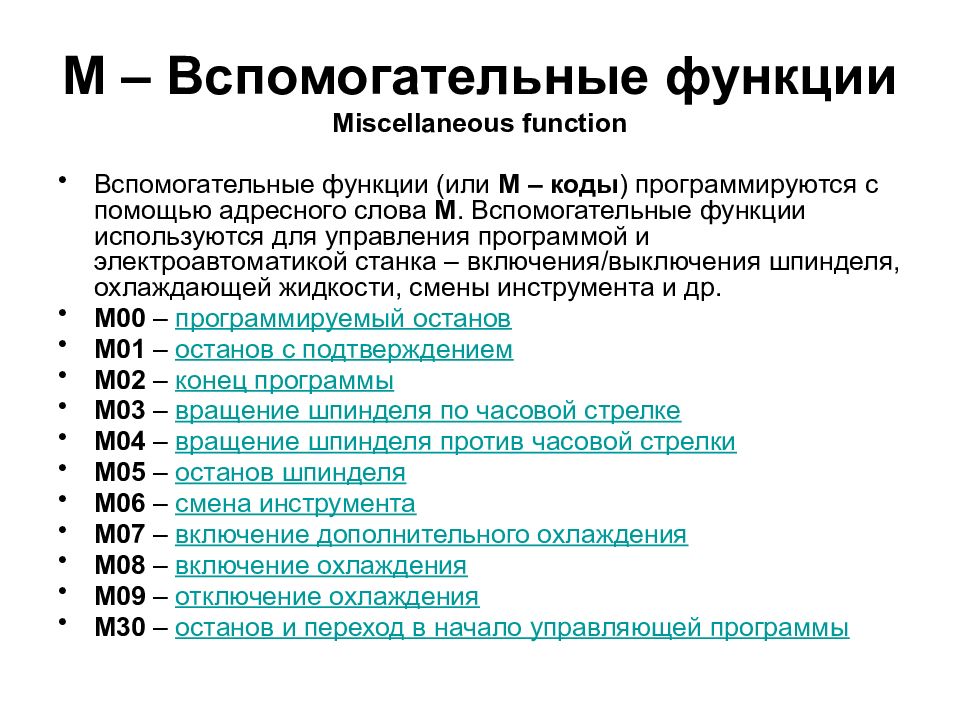

Слайд 24: М – Вспомогательные функции Miscellaneous function

Вспомогательные функции (или М – коды ) программируются с помощью адресного слова М. Вспомогательные функции используются для управления программой и электроавтоматикой станка – включения/выключения шпинделя, охлаждающей жидкости, смены инструмента и др. M00 – программируемый останов M01 – останов с подтверждением M02 – конец программы M03 – вращение шпинделя по часовой стрелке M04 – вращение шпинделя против часовой стрелки M05 – останов шпинделя M06 – смена инструмента M07 – включение дополнительного охлаждения M08 – включение охлаждения M09 – отключение охлаждения M30 – останов и переход в начало управляющей программы

Слайд 25: Строка безопасности

Строкой безопасности называется кадр, содержащий G коды, которые переводят СЧПУ в определенный стандартный режим, отменяют ненужные функции и обеспечивают безопасную работу с управляющей программой или вводят СЧПУ в некоторый стандартный режим. Пример строки безопасности: G 40 G 90 G 99 Код G 40 отменяет автоматическую коррекцию на радиус инструмента (будет рассмотрена в следующей лабораторной работе). Коррекция на радиус инструмента предназначена для автоматического смещения инструмента от запрограммированной траектории. Коррекция может быть активна, если вы в конце предыдущей программы забыли се отменить (выключить). Результатом этого может стать неправильная траектория перемещения инструмента и, как следствие, испорченная деталь. Код G 90 активизирует работу с абсолютными координатами. Хотя большинство программ обработки создается в абсолютных координатах, возможны случаи, когда требуется выполнять перемещения инструмента в относительных координатах ( G 91). Код G 99 определяет оборотную подачу.

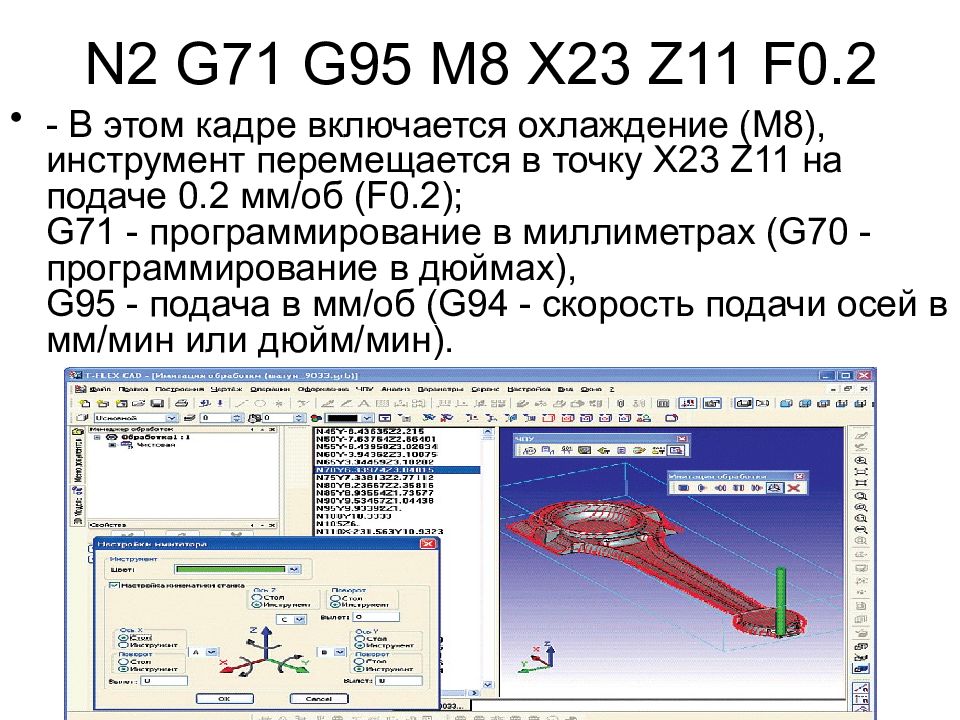

Слайд 26: N2 G71 G95 M8 X23 Z11 F0.2

- В этом кадре включается охлаждение (M8), инструмент перемещается в точку X23 Z11 на подаче 0.2 мм/об (F0.2); G71 - программирование в миллиметрах (G70 - программирование в дюймах), G95 - подача в мм/об (G94 - скорость подачи осей в мм/мин или дюйм/мин).

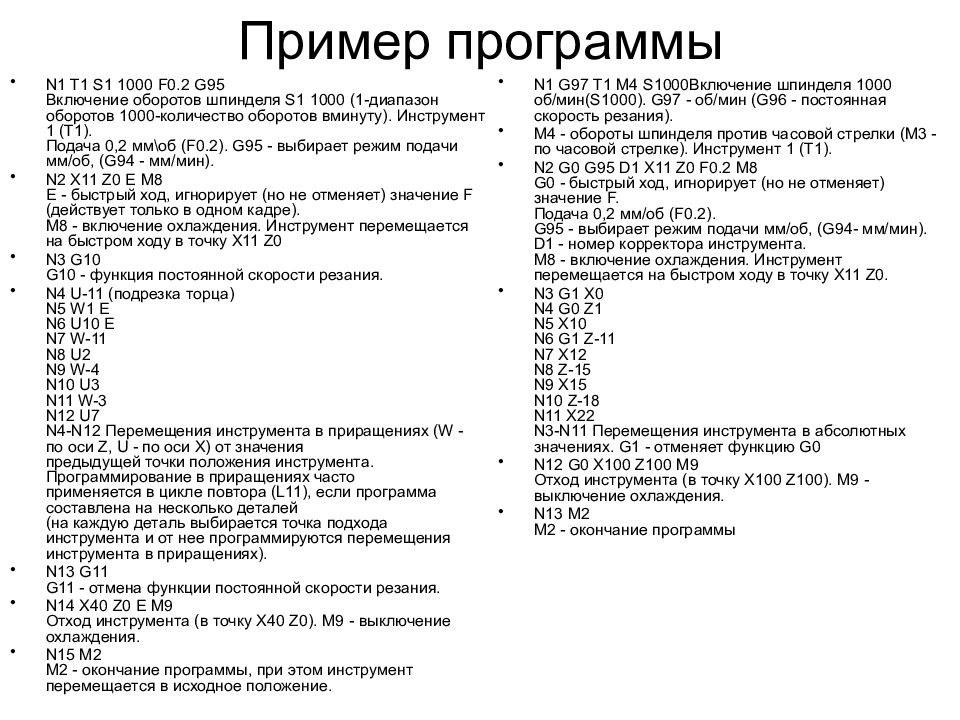

Слайд 28: Пример программы

N1 T1 S1 1000 F0.2 G95 Включение оборотов шпинделя S1 1000 (1-диапазон оборотов 1000-количество оборотов вминуту). Инструмент 1 (T1). Подача 0,2 мм\об (F0.2). G95 - выбирает режим подачи мм/об, (G94 - мм/мин). N2 X11 Z0 E M8 E - быстрый ход, игнорирует (но не отменяет) значение F (действует только в одном кадре). M8 - включение охлаждения. Инструмент перемещается на быстром ходу в точку X11 Z0 N3 G10 G10 - функция постоянной скорости резания. N4 U-11 (подрезка торца) N5 W1 E N6 U10 E N7 W-11 N8 U2 N9 W-4 N10 U3 N11 W-3 N12 U7 N4-N12 Перемещения инструмента в приращениях (W - по оси Z, U - по оси X) от значения предыдущей точки положения инструмента. Программирование в приращениях часто применяется в цикле повтора (L11), если программа составлена на несколько деталей (на каждую деталь выбирается точка подхода инструмента и от нее программируются перемещения инструмента в приращениях). N13 G11 G11 - отмена функции постоянной скорости резания. N14 X40 Z0 E M9 Отход инструмента (в точку X40 Z0). M9 - выключение охлаждения. N15 M2 M2 - окончание программы, при этом инструмент перемещается в исходное положение. N1 G97 T1 M4 S1000Включение шпинделя 1000 об/мин(S1000). G97 - об/мин (G96 - постоянная скорость резания). M4 - обороты шпинделя против часовой стрелки (M3 - по часовой стрелке). Инструмент 1 (T1). N2 G0 G95 D1 X11 Z0 F0.2 M8 G0 - быстрый ход, игнорирует (но не отменяет) значение F. Подача 0,2 мм/об (F0.2). G95 - выбирает режим подачи мм/об, (G94- мм/мин). D1 - номер корректора инструмента. M8 - включение охлаждения. Инструмент перемещается на быстром ходу в точку X11 Z0. N3 G1 X0 N4 G0 Z1 N5 X10 N6 G1 Z-11 N7 X12 N8 Z-15 N9 X15 N10 Z-18 N11 X22 N3-N11 Перемещения инструмента в абсолютных значениях. G1 - отменяет функцию G0 N12 G0 X100 Z100 M9 Отход инструмента (в точку X100 Z100). M9 - выключение охлаждения. N13 M2 M2 - окончание программы

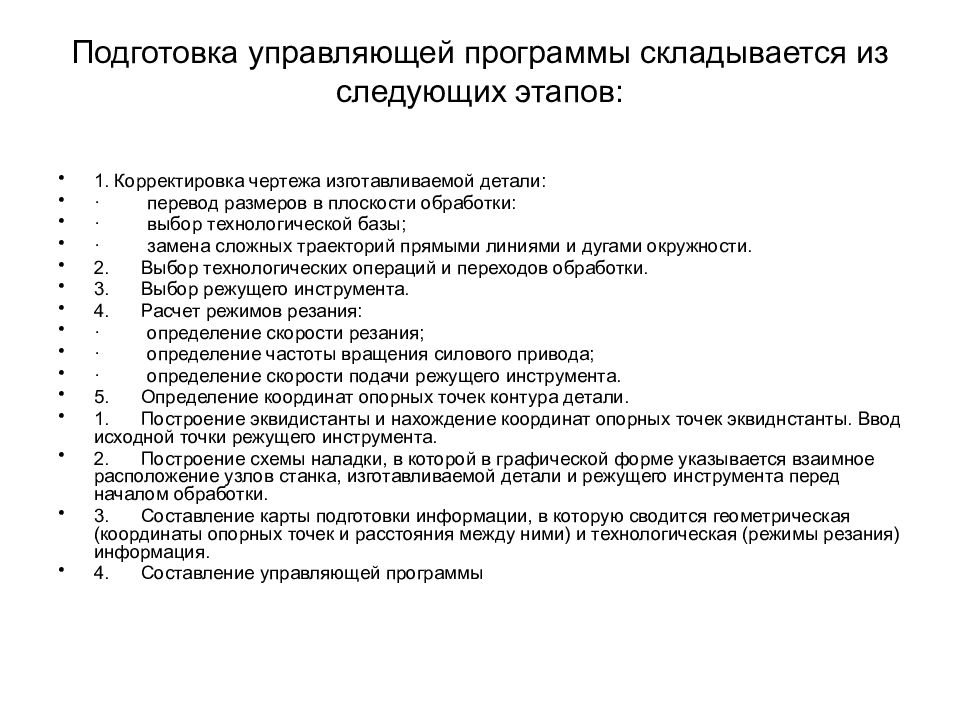

Слайд 30: Подготовка управляющей программы складывается из следующих этапов:

1. Корректировка чертежа изготавливаемой детали: · перевод размеров в плоскости обработки: · выбор технологической базы; · замена сложных траекторий прямыми линиями и дугами окружности. 2. Выбор технологических операций и переходов обработки. 3. Выбор режущего инструмента. 4. Расчет режимов резания: · определение скорости резания; · определение частоты вращения силового привода; · определение скорости подачи режущего инструмента. 5. Определение координат опорных точек контура детали. 1. Построение эквидистанты и нахождение координат опорных точек эквиднстанты. Ввод исходной точки режущего инструмента. 2. Построение схемы наладки, в которой в графической форме указывается взаимное расположение узлов станка, изготавливаемой детали и режущего инструмента перед началом обработки. 3. Составление карты подготовки информации, в которую сводится геометрическая (координаты опорных точек и расстояния между ними) и технологическая (режимы резания) информация. 4. Составление управляющей программы

Слайд 31

Виды и характер работ по проектированию технологических процессов обработки деталей на станках с ЧПУ существенно отличаются от работ, проводимых при использовании обычного универсального и специального оборудования. Прежде всего, значительно возрастает сложность технологических задач и трудоёмкость проектирования технологического процесса. Для обработки на станках с ЧПУ необходим детально разработанный технологический процесс, построенный по переходам. При обработке на универсальных станках излишняя детализация не нужна. Рабочий, обслуживающий станок, имеет высокую квалификацию и самостоятельно принимает решение о необходимом числе переходов и проходов, их последовательности. Сам выбирает требуемый инструмент, назначает режимы обработки, корректирует ход обработки в зависимости от реальных условий производства. При использовании ЧПУ появляется принципиально новый элемент технологического процесса – управляющая программа, для разработки и отладки которой требуются дополнительные затраты средств и времени. Существенной особенностью технологического проектирования для станков с ЧПУ является необходимость точной увязки траектории автоматического движения режущего инструмента с системой координат станка, исходной точкой и положением заготовки. Это налагает дополнительные требования к приспособлениям для зажима и ориентации заготовки, к режущему инструменту. Расширенные технологические возможности станков с ЧПУ обуславливают некоторую специфику решения таких традиционных задач технологической подготовки, как проектирование операционного технологического процесса, базирование детали, выбор инструмента и т.д.