Первый слайд презентации: Режущий и вспомогательный инструмент для станков с ЧПУ

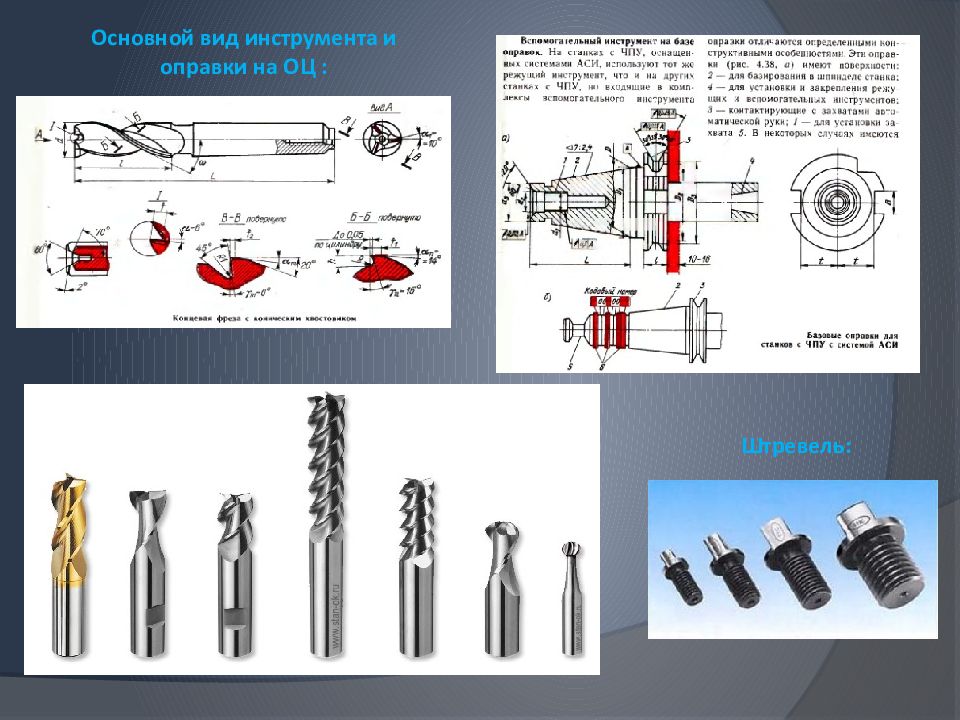

Слайд 3

Перед разработкой сверлильно-фрезерно-расточной или токарной операции ЧПУ анализируют технологичность детали и обосновывают выбор метода получения заготовки. Заготовка, предназначенная для обработки на станках с ЧПУ должна иметь допуски и припуски не менее чем на 20-40% меньше, чем для обработки на станках с ручным управлением. Требования к заготовкам для станков с ЧПУ Лазерная резка(Навигатор), Газорезка(Гранат), Гидроаброзив Литье, поковка, штамповка Сортовой прокат

Слайд 5

Быстрорежущая сталь. (Р6М5, Р18, Р9,…, HSS ). В последние десятилетия использование быстрорежущей стали сокращается в связи с широким распространением твердых сплавов. Из быстрорежущей стали изготавливают в основном концевой инструмент (метчики, свёрла, фрезы небольших диаметров) В токарной обработке резцы со сменными и напайными твердосплавными пластинами почти полностью вытеснили резцы из быстрорежущей стали. Быстрорежущая сталь с покрытиями. За последнее время расширилось применение быстрорежущей стали с покрытиями из нитрида титана или карбид титана с целью повышения их стойкости 3-4 раза. (HSS TiN ). Сверхтвердые материалы. ( Алмазы, Металлокерамика, Кубический нитрид бора ). Получили ограниченное распространение в связи с высокой хрупкостью при прерывистом резании. Твердые сплавы. Они подразделяются на 4 группы: - вольфрамовые(ВК2, ВК3,ВК3М, ВК4В, ВК6М, ВК6, ВК6В, ВК8, ВК8В, ВК10, ВК15, ВК20, ВК25); - титанокобальтовые (Т30К4, Т15К6, Т14К8, Т5К10, Т5К12В); - титанотанталокобальтовые (ТТ7К12, ТТ10К8Б); - безвольфрамовые (ТНМ20, ТНМ25, ТНМ30). - Из-за дефицита вольфрама разработана группа безвольфрамовых твёрдых сплавов, называемых керметами. Эти сплавы содержат в своём составе карбиды титана ( TiC ), карбонитриды титана ( TiCN ), связанные никельмолибденовой основой. Технология их изготовления аналогична вольфрамосодержащим твёрдым сплавам. Материалы инструмента используемого на станках с ЧПУ

Слайд 7

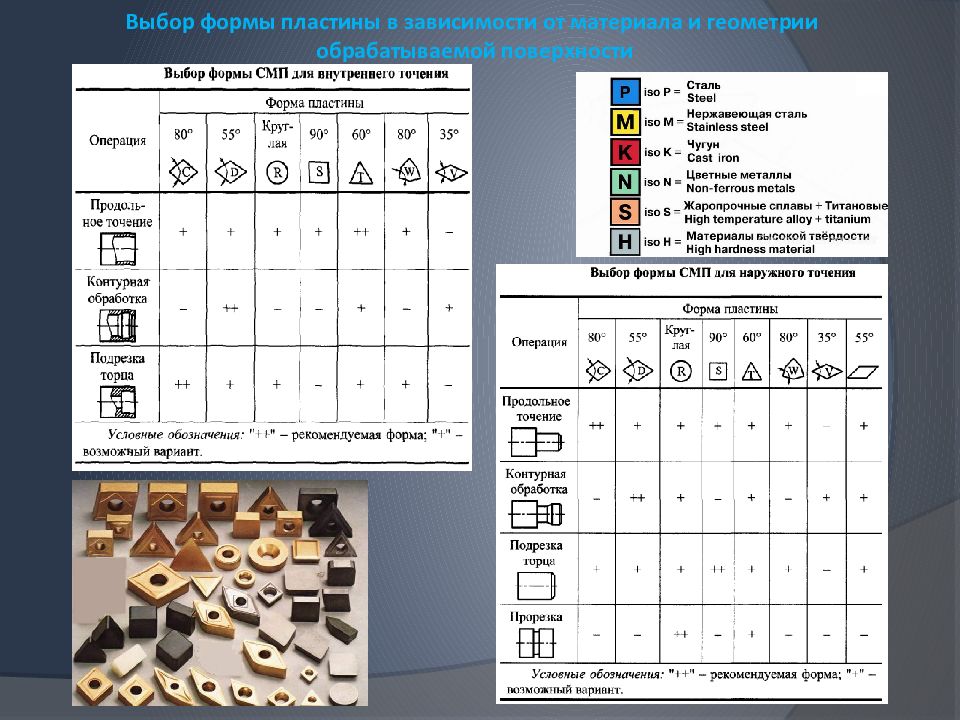

Выбор формы пластины в зависимости от материала и геометрии обрабатываемой поверхности

Слайд 9

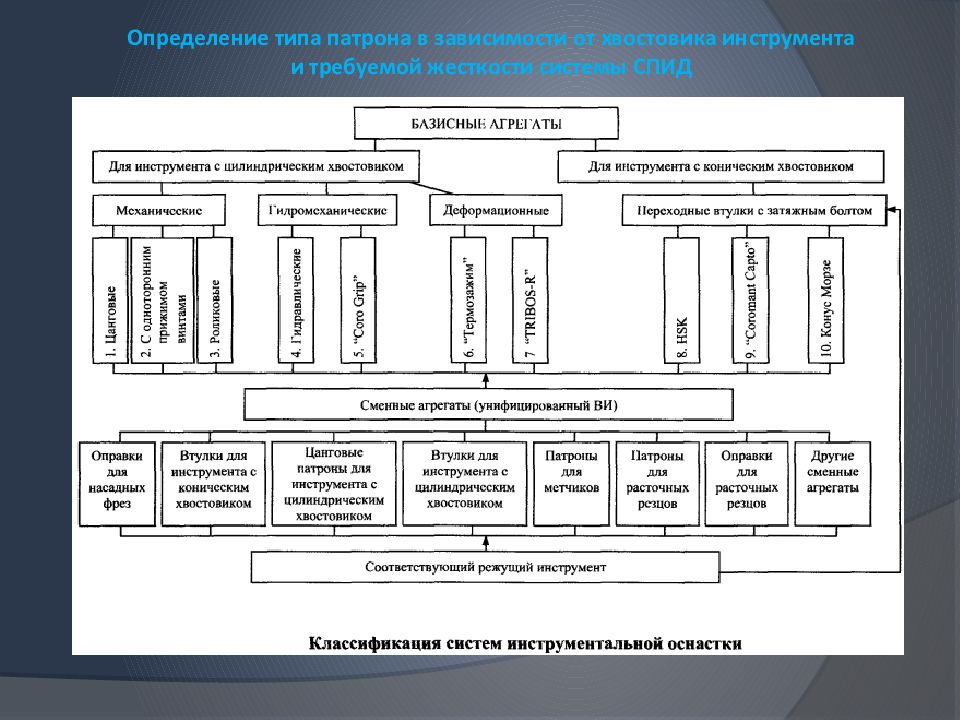

Определение типа патрона в зависимости от хвостовика инструмента и требуемой жесткости системы СПИД

Слайд 10

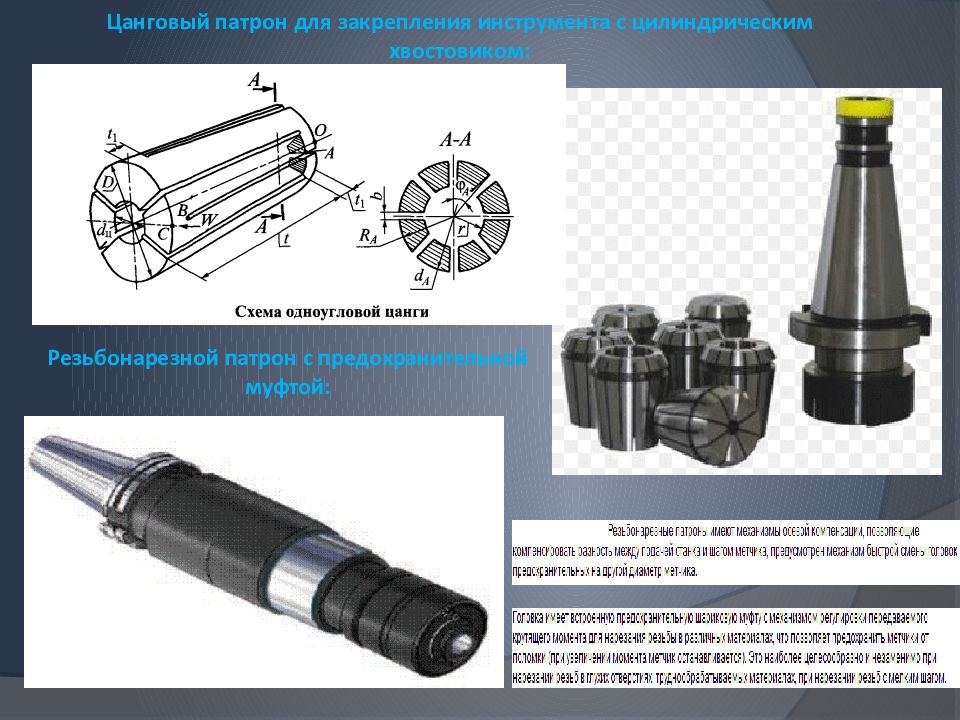

Цанговый патрон для закрепления инструмента с цилиндрическим хвостовиком : Резьбонарезной патрон с предохранительной муфтой :

Слайд 11

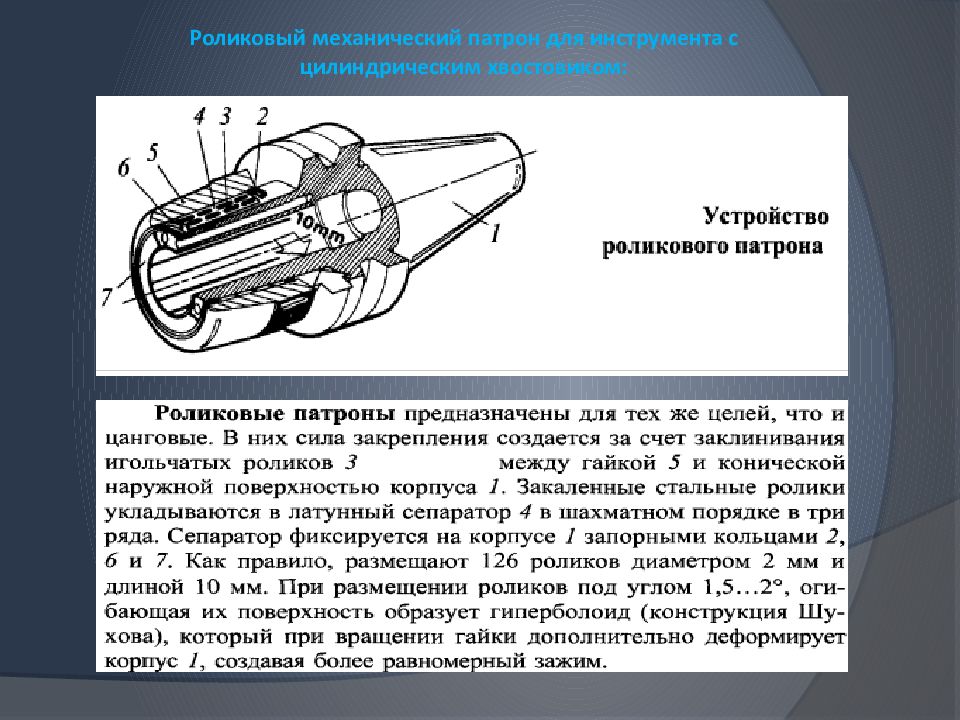

Роликовый механический патрон для инструмента с цилиндрическим хвостовиком :

Слайд 17

Патрон типа Weldon для закрепления инструмента с : Достоинства и недостатки :

Слайд 23

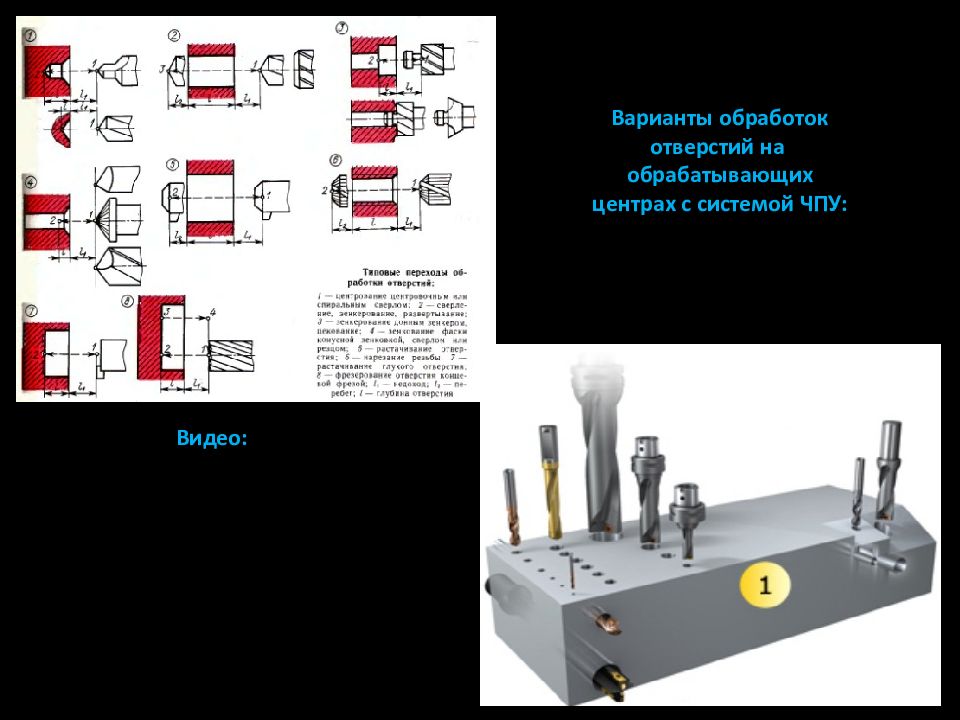

Варианты обработок отверстий на обрабатывающих центрах с системой ЧПУ : Видео :

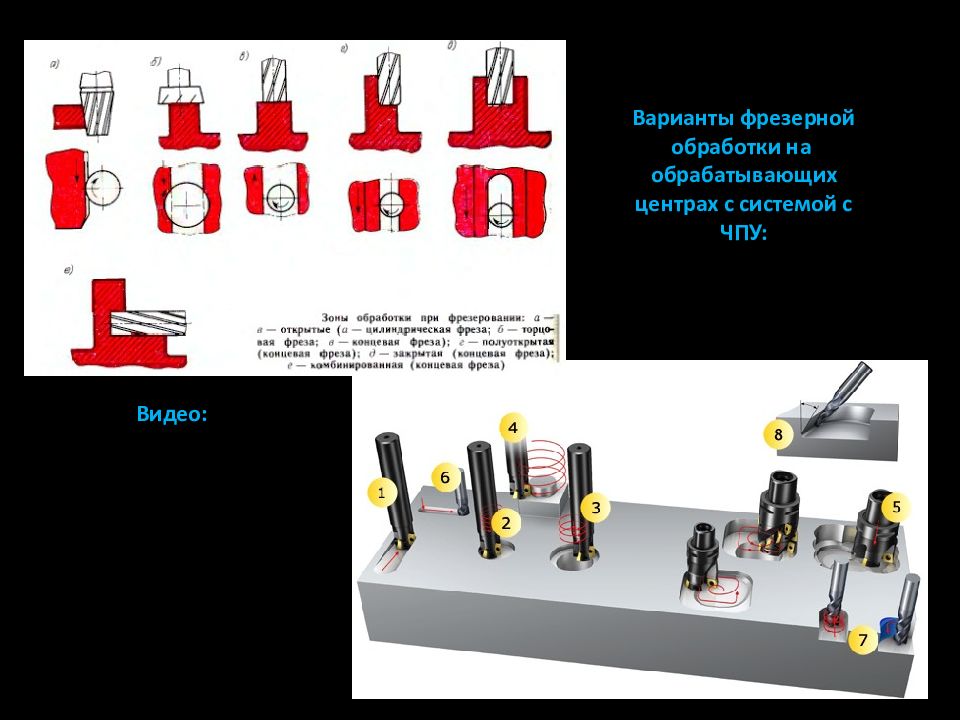

Слайд 25

Варианты фрезерной обработки на обрабатывающих центрах с системой с ЧПУ : Видео :

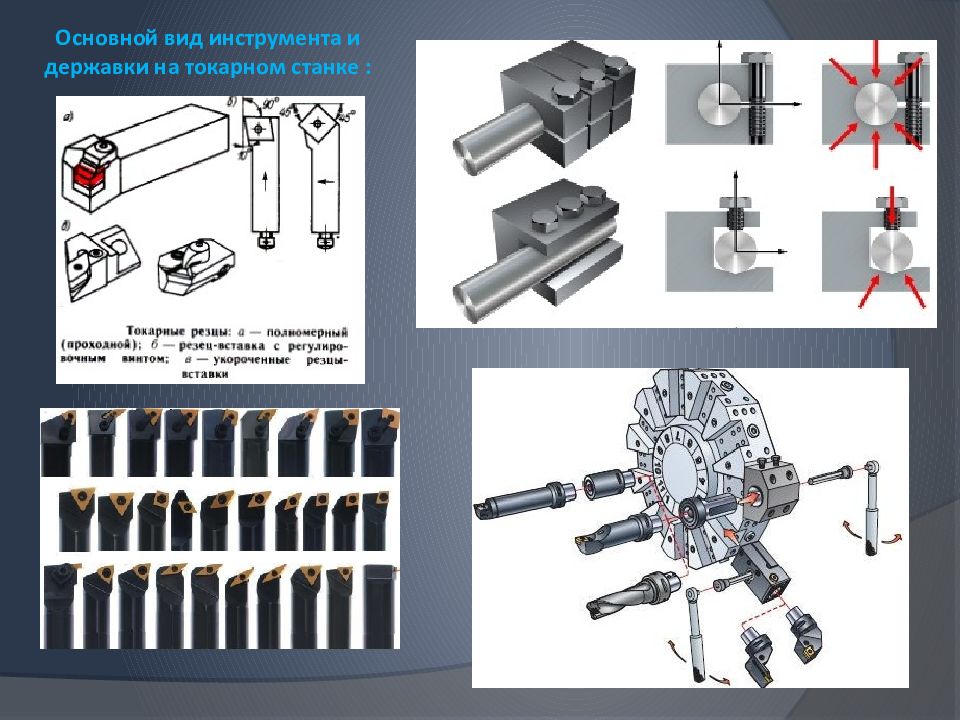

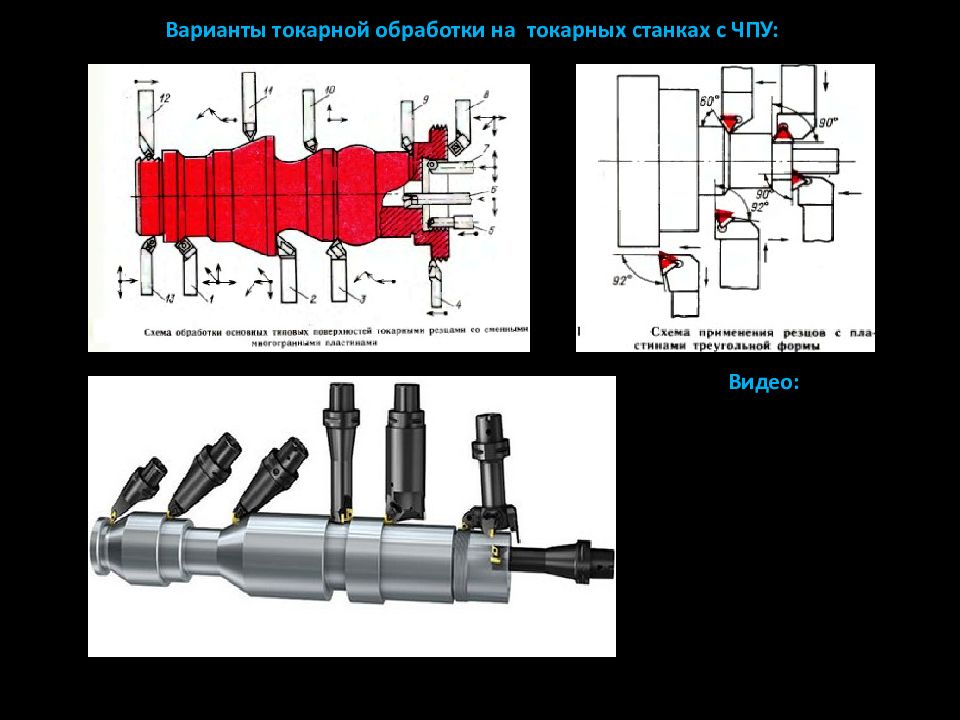

Слайд 30

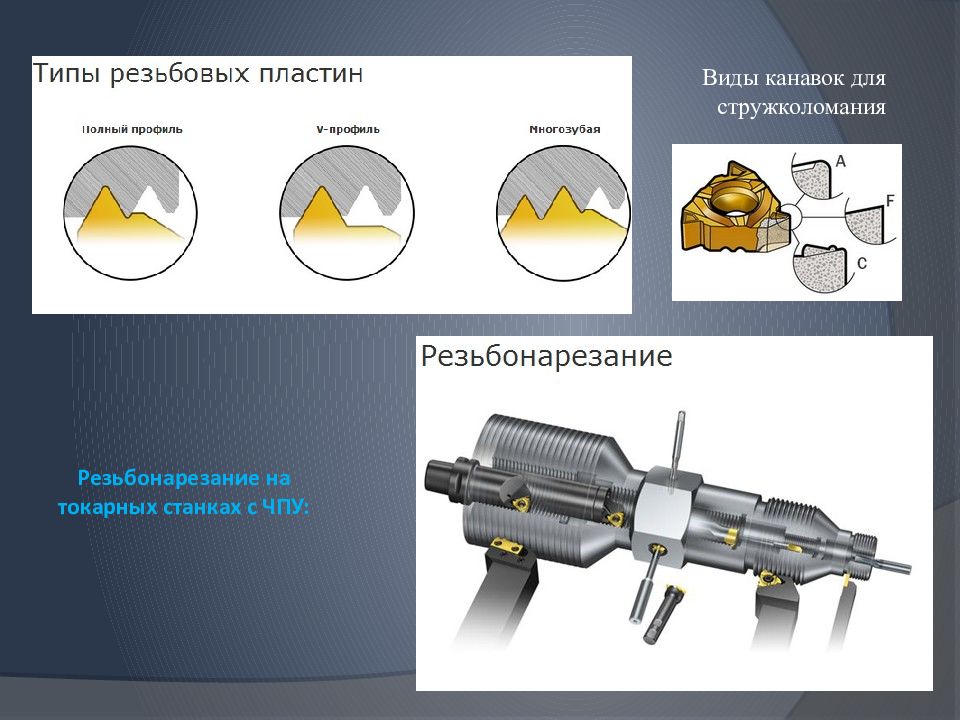

Резьбонарезание на токарных станках с ЧПУ : Виды канавок для стружколомания

Слайд 31

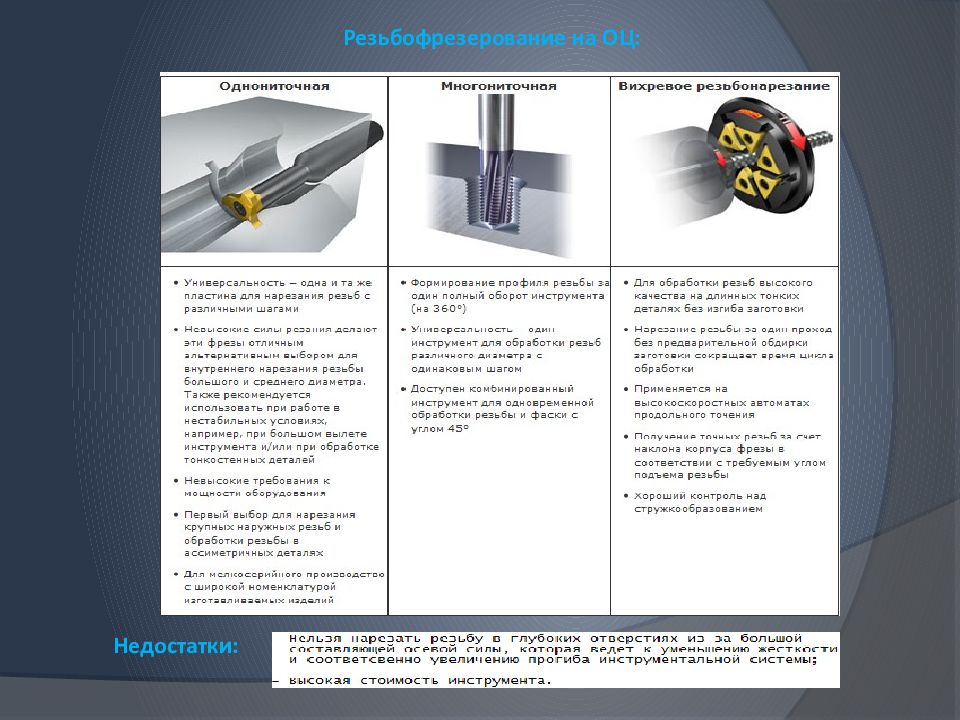

Резьбонарезание на ОЦ и токарных станках метчиком : Недостатки : Нельзя обрабатывать глухие, сквозные, левые и правые резьбы одним инструментом; Для резьб с одинаковыми шагами, но разными диаметрами необходимы разные метчики; Нельзя получить точную резьбу в на дне глухого отверстия, в связи с наличием заходной фаски на метчике; Низкая производительность за счет невысоких скоростей резания и подач; Высокий крутящий момент на шпинделе станка (что, приводит к повышению дисбаланса СПИД) особенно при обработке крупных резьб.

Слайд 34

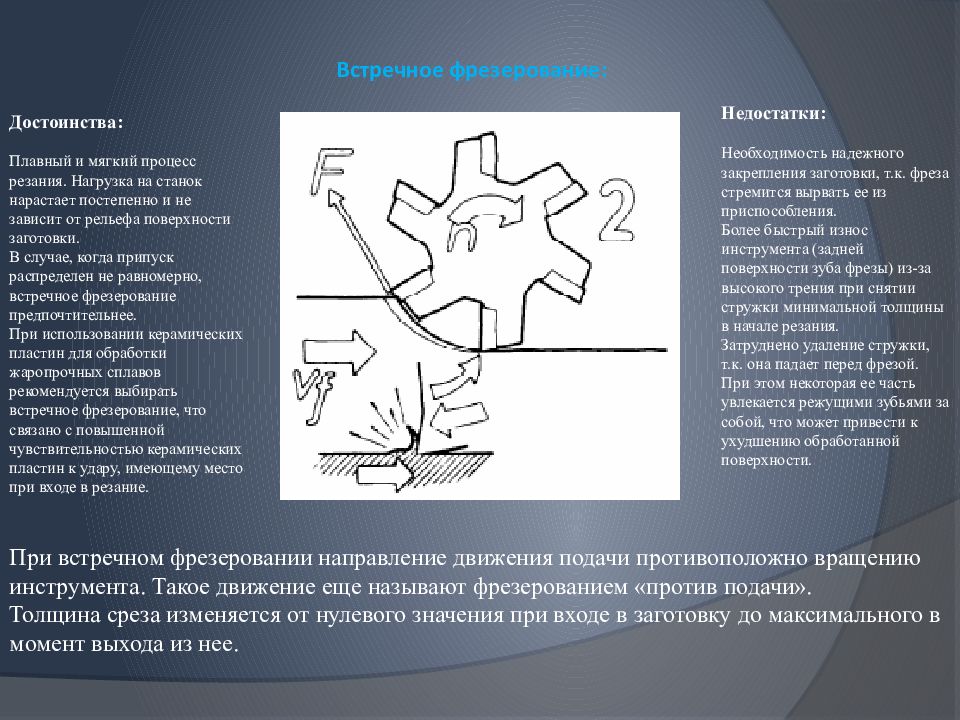

Встречное фрезерование : При встречном фрезеровании направление движения подачи противоположно вращению инструмента. Такое движение еще называют фрезерованием «против подачи». Толщина среза изменяется от нулевого значения при входе в заготовку до максимального в момент выхода из нее. Достоинства: Плавный и мягкий процесс резания. Нагрузка на станок нарастает постепенно и не зависит от рельефа поверхности заготовки. В случае, когда припуск распределен не равномерно, встречное фрезерование предпочтительнее. При использовании керамических пластин для обработки жаропрочных сплавов рекомендуется выбирать встречное фрезерование, что связано с повышенной чувствительностью керамических пластин к удару, имеющему место при входе в резание. Недостатки: Необходимость надежного закрепления заготовки, т.к. фреза стремится вырвать ее из приспособления. Более быстрый износ инструмента (задней поверхности зуба фрезы) из-за высокого трения при снятии стружки минимальной толщины в начале резания. Затруднено удаление стружки, т.к. она падает перед фрезой. При этом некоторая ее часть увлекается режущими зубьями за собой, что может привести к ухудшению обработанной поверхности.

Слайд 35

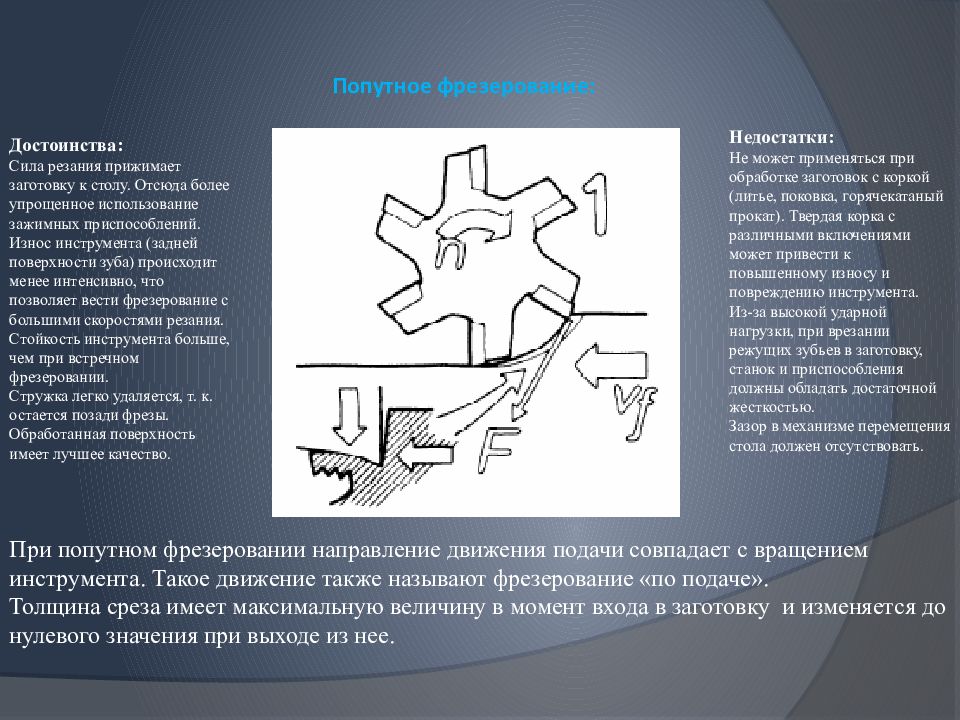

При попутном фрезеровании направление движения подачи совпадает с вращением инструмента. Такое движение также называют фрезерование «по подаче». Толщина среза имеет максимальную величину в момент входа в заготовку и изменяется до нулевого значения при выходе из нее. Достоинства: Сила резания прижимает заготовку к столу. Отсюда более упрощенное использование зажимных приспособлений. Износ инструмента (задней поверхности зуба) происходит менее интенсивно, что позволяет вести фрезерование с большими скоростями резания. Стойкость инструмента больше, чем при встречном фрезеровании. Стружка легко удаляется, т. к. остается позади фрезы. Обработанная поверхность имеет лучшее качество. Недостатки: Не может применяться при обработке заготовок с коркой (литье, поковка, горячекатаный прокат). Твердая корка с различными включениями может привести к повышенному износу и повреждению инструмента. Из-за высокой ударной нагрузки, при врезании режущих зубьев в заготовку, станок и приспособления должны обладать достаточной жесткостью. Зазор в механизме перемещения стола должен отсутствовать. Попутное фрезерование :

Последний слайд презентации: Режущий и вспомогательный инструмент для станков с ЧПУ

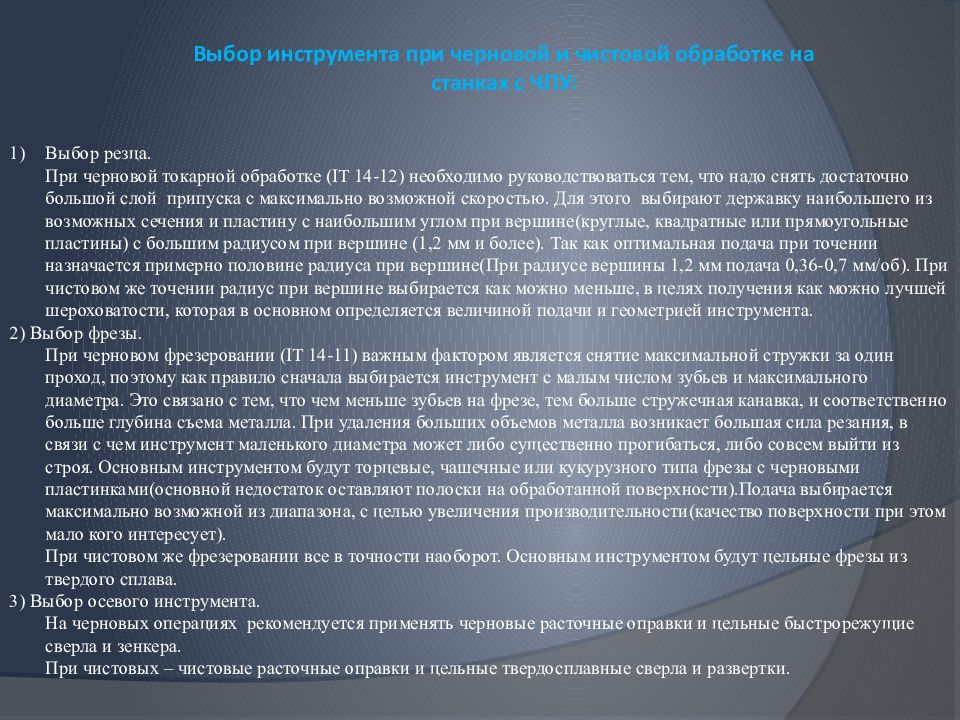

Выбор инструмента при черновой и чистовой обработке на станках с ЧПУ : Выбор резца. При черновой токарной обработке ( IT 1 4 -1 2) необходимо руководствоваться тем, что надо снять достаточно большой слой припуска с максимально возможной скоростью. Для этого выбирают державку наибольшего из возможных сечения и пластину с наибольшим углом при вершине(круглые, квадратные или прямоугольные пластины) с большим радиусом при вершине (1,2 мм и более). Так как оптимальная подача при точении назначается примерно половине радиуса при вершине(При радиусе вершины 1,2 мм подача 0,36-0,7 мм/об). При чистовом же точении радиус при вершине выбирается как можно меньше, в целях получения как можно лучшей шероховатости, которая в основном определяется величиной подачи и геометрией инструмента. 2) Выбор фрезы. При черновом фрезеровании ( IT 1 4 -1 1) важным фактором является снятие максимальной стружки за один проход, поэтому как правило сначала выбирается инструмент с малым числом зубьев и максимального диаметра. Это связано с тем, что чем меньше зубьев на фрезе, тем больше стружечная канавка, и соответственно больше глубина съема металла. При удаления больших объемов металла возникает большая сила резания, в связи с чем инструмент маленького диаметра может либо существенно прогибаться, либо совсем выйти из строя. Основным инструментом будут торцевые, чашечные или кукурузного типа фрезы с черновыми пластинками(основной недостаток оставляют полоски на обработанной поверхности).Подача выбирается максимально возможной из диапазона, с целью увеличения производительности(качество поверхности при этом мало кого интересует). При чистовом же фрезеровании все в точности наоборот. Основным инструментом будут цельные фрезы из твердого сплава. 3) Выбор осевого инструмента. На черновых операциях рекомендуется применять черновые расточные оправки и цельные быстрорежущие сверла и зенкера. При чистовых – чистовые расточные оправки и цельные твердосплавные сверла и развертки.