Первый слайд презентации: Тема: дефектация деталей

Вопросы: 1. Общие сведения. 2. Способы и средства измерения деталей. 3. Дефектация шестерен 4. Дефектация подшипников качения 5. Дефектация валов, осей, шпоночных и шлицевых соединений. 6. Дефектация пружин. 7. Дефектация сальников и уплотнительных прокладок.

Слайд 2: Письменный опрос

1. Какое оборудование применяют для подъема и транспортирования машин, сборочных единиц и деталей? 2. Какое оборудование применяют для разборки неподвижных соединений? 3. Какими способами удаляют концы обломанных шпилек и болтов? 4. Каковы основные принципы и приемы разборки машин? 5. Изложите особенности разборки дизелей.

Слайд 3: Вопрос 1. Общие сведения

Дефектацией называют процесс технического контроля соединений и деталей и сортировки их на группы в соответствии с техническими требованиями. Промытые и очищенные соединения и детали поступают на рабочее место. Рабочее место должно быть обеспечено необходимым измерительным инструментом и техническими требованиями на дефектацию деталей и соединений по машине каждой марки.

Слайд 4: В технических требованиях указаны:

марка и наименование машины или агрегата, чертеж, наименование и номер детали по каталогу; по каждому соединению приведены нормальные, допускаемые и предельные зазоры или натяги, а по каждой детали показаны поверхности, подвергаемые износу ; перечислены возможные дефекты и указаны способы и средства их выявления; приведены нормальные и ремонтные размеры, а также размеры, допускаемые в соединении с деталями, бывшими в эксплуатации, и новыми; приведены условия на выбраковку деталей.

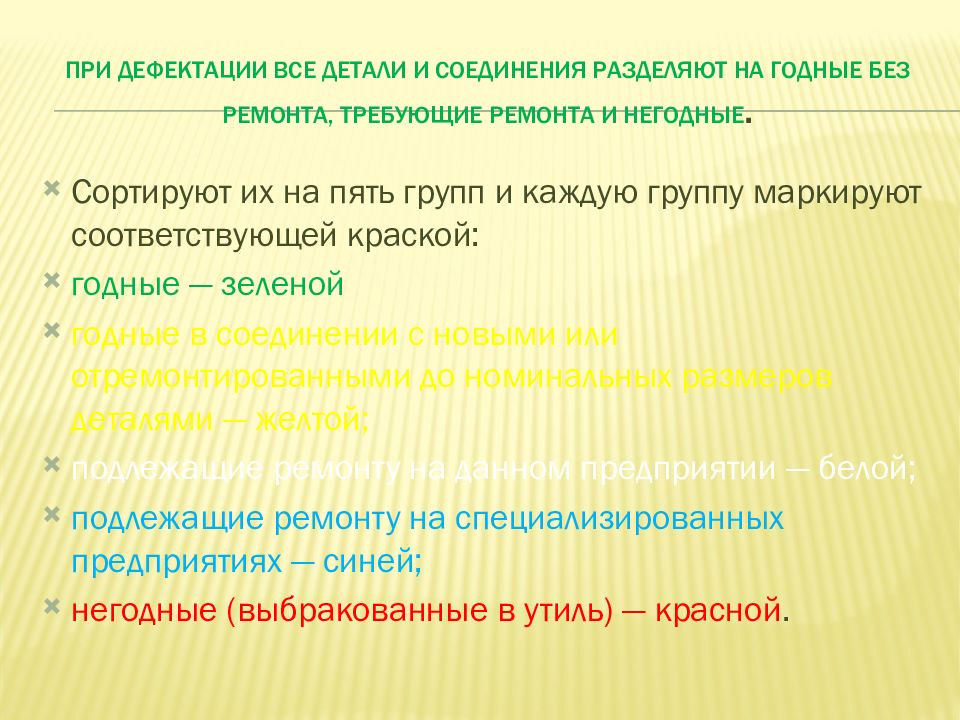

Слайд 5: При дефектации все детали и соединения разделяют на годные без ремонта, требующие ремонта и негодные

Сортируют их на пять групп и каждую группу маркируют соответствующей краской: годные — зеленой годные в соединении с новыми или отремонтированными до номинальных размеров деталями — желтой; подлежащие ремонту на данном предприятии — белой; подлежащие ремонту на специализированных предприятиях — синей; негодные (выбракованные в утиль) — красной.

Слайд 8

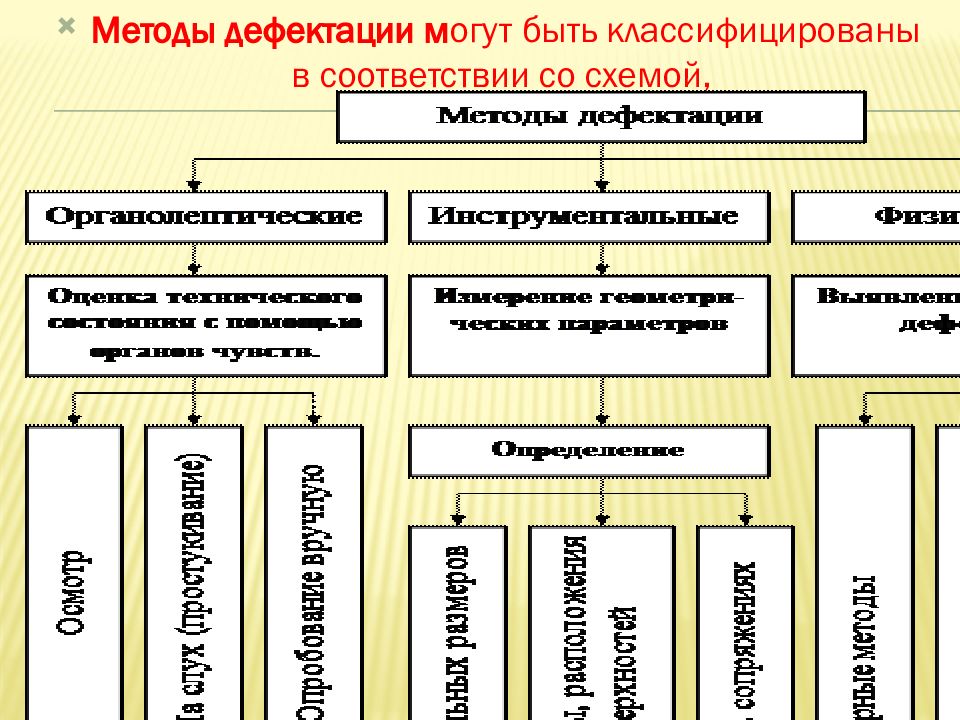

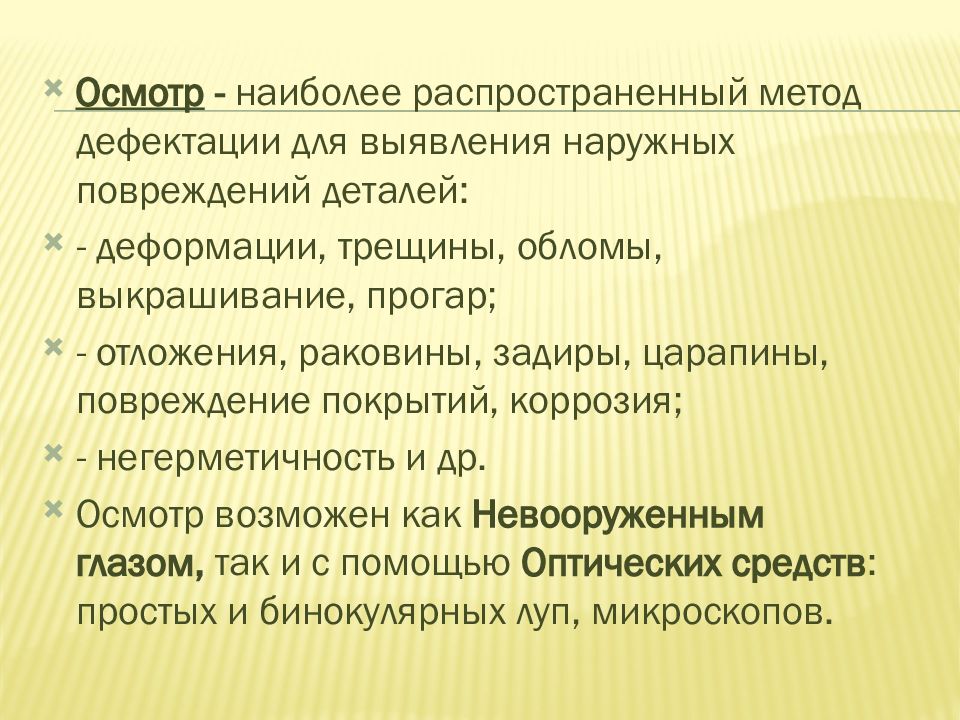

Осмотр - наиболее распространенный метод дефектации для выявления наружных повреждений деталей: - деформации, трещины, обломы, выкрашивание, прогар; - отложения, раковины, задиры, царапины, повреждение покрытий, коррозия; - негерметичность и др. Осмотр возможен как Невооруженным глазом, так и с помощью Оптических средств : простых и бинокулярных луп, микроскопов.

Слайд 9

Простукивание - используется для определения плотности посадки шпилек, нарушения сплошности (целостности) деталей. Метод основан на изменении тона звучания детали при нанесении по ней легкого удара молотком. Звучание чистое - посадка плотная и деталь сплошная. Звук глухой, дребезжащий – целостность детали нарушена.

Слайд 10

Опробование вручную и проверка на ощупь – позволяет определить: - наличие зазора, - плавность вращения, - перемещение детали, - свободный ход рычагов, - эластичность резинотехнических деталей, - наличие местного износа.

Слайд 11: Износы деталей измеряют универсальными средствами измерения :

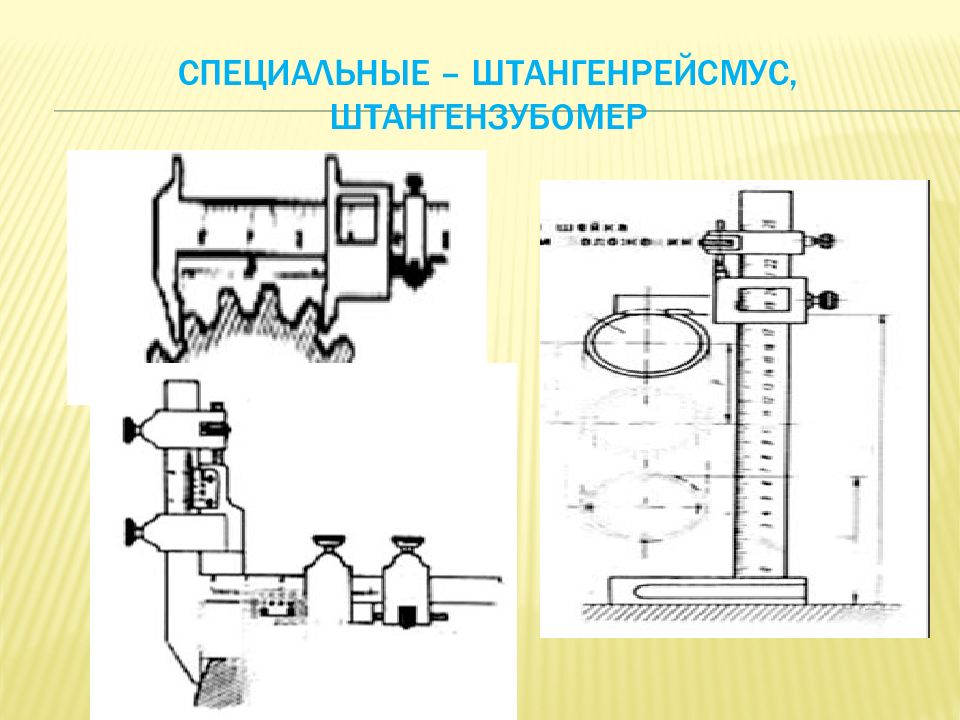

- универсальные инструменты: штангенциркуль микрометр, нутромер и т. п.;

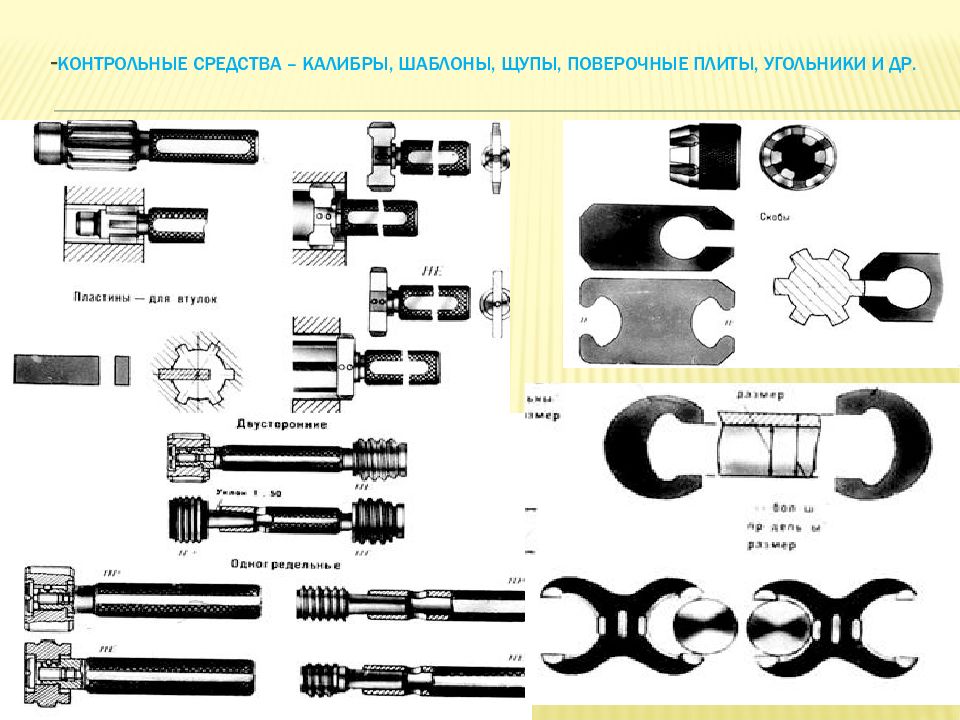

Слайд 13: контрольные средства – калибры, шаблоны, щупы, поверочные плиты, угольники и др

Слайд 14

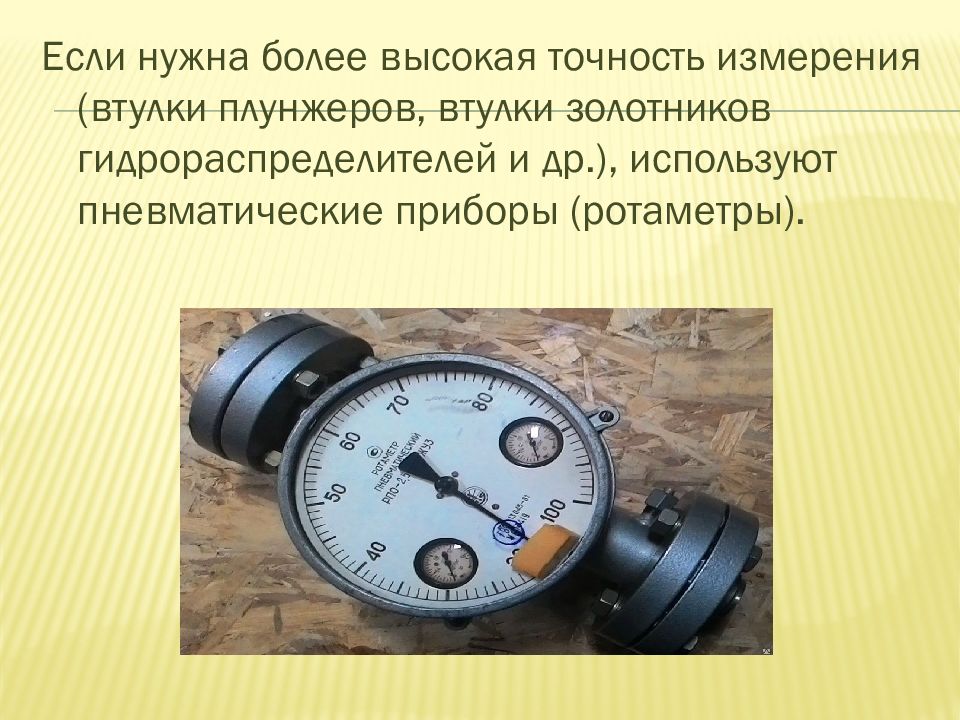

Если нужна более высокая точность измерения (втулки плунжеров, втулки золотников гидрораспределителей и др.), используют пневматические приборы (ротаметры).

Слайд 15

Чем определить: Износы деталей ? Погнутость, скрученность, биение и коробление ? Неперпендикулярность, непараллельность и другие отклонения и нарушения взаимного расположения осей и поверхностей деталей сложной конструкции ?

Слайд 16

Пневматический способ применяют при проверке нарушения герметичности в радиаторах, топливных баках, топливопроводах, шлангах, шинах и т. д. Деталь погружают в ванну с водой. Если она имеет два отверстия, то одно из них закрывают пробкой, а в другое подают воздух под давлением 0,05...0,10 МПа. Пузырьки выходящего воздуха укажут место дефекта.

Слайд 17

Гидравлическим способом на специальных стендах проверяют, нет ли трещин в водяных рубашках блоков и головок блока, в выпускных и всасывающих трубах коллекторов и в других деталях. Деталь устанавливают на стенд, наружные отверстия закрывают специальными заглушками и прокладками, а внутреннюю полость заполняют водой при давлении до 0,5 МПа. Подтекание воды указывает место трещины.

Слайд 18

Магнитопорошковым способом выявляют наружные трещины в сплошных деталях, изготовленных из ферромагнитных металлов (сталь, чугун).

Слайд 19

Электромагнитным способом можно выявить поверхностные и подповерхностные трещины и пустоты, отклонения твердости, межкристаллитную коррозию и т. п

Слайд 20

Капиллярные способы позволяют выявить нарушение сплошности (трещины, пористость, волосовины и т. п.) поверхностных слоев деталей любой конфигурации и изготовленных из любых материалов. В основе этих способов использовано явление капиллярного проникновения смачивающей жидкости в поверхностные нарушения сплошности.

Слайд 21

Ультразвуковой способ применяют для обнаружения внутренних трещин и раковин, расположенных на различной глубине от поверхности. Он основан на способности ультразвуковых колебаний распространяться в металле и отражаться от дефектов вследствие резкого изменения плотности среды и акустического сопротивления.

Слайд 22: Вопрос 3. Дефектация шестерен

Основные дефекты шестерен: выкрашивание рабочей поверхности зубьев, износ зубьев по толщине, длине и конусность зубьев по длине, износ по ширине впадин внутренних шлицев. Состояние рабочих поверхностей зубьев шестерен контролируют наружным осмотром, а износ зубьев, посадочных мест, шлицевых или шпоночных пазов — измерением.

Слайд 23: Шестерни не допускаются к сборке при следующих дефектах:

точечном выкрашивании металла на рабочей поверхности с общей площадью более 15 %,

Слайд 24

- трещины и местное выкрашивание метала на рабочей поверхности с общей площадью более 5 % площади зуба,

Слайд 26

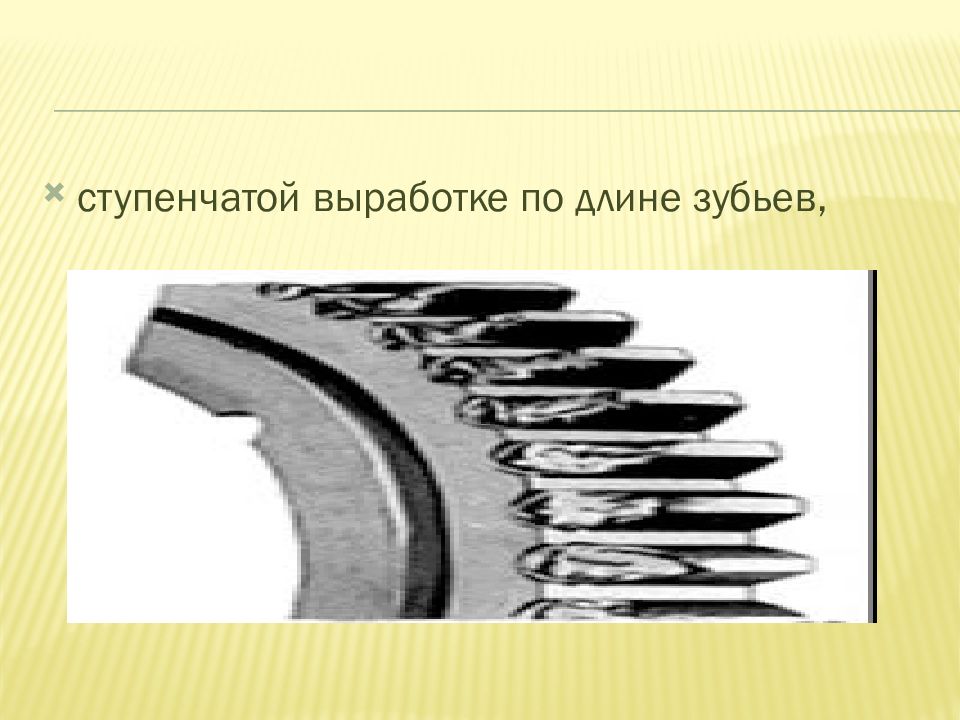

микротрещинах у основания зуба, неравномерный износ зуба (конусность) более 0,05 мм на длине 10 мм (проверяют только у шестерен непостоянного зацепления), ослабла посадка венца шестерни на ступице.

Слайд 27

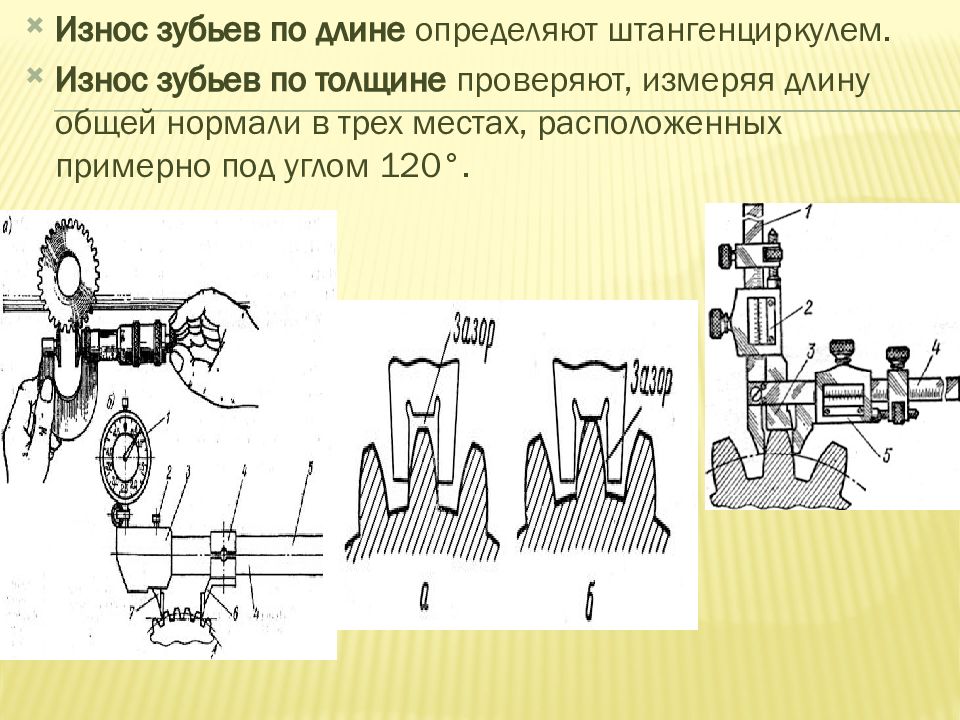

Износ зубьев по длине определяют штангенциркулем. Износ зубьев по толщине проверяют, измеряя длину общей нормали в трех местах, расположенных примерно под углом 120°.

Слайд 28: Вопрос 4. Дефектация подшипников качения

Последовательность контроля: - осмотр (наличие трещин, усталостных разрушений, забоин, вмятин, коррозии, износа); - проверка на шум и легкость вращения, - измерения радиального зазора и размера колец, измерение монтажной высоты конических подшипников.

Слайд 29

Не Допускаются к сборке подшипники, имеющие: - трещины или выкрашивание металла на кольцах и телах качения; - цвета побежалости; - выбоины и отпечатки (лунки) на беговых дорожках колец; - очаги глубокой коррозии, чешуйчатые отслоения, раковины; - трещины, забоины и вмятины на сепараторе, препятствующие плавному вращению колец; - выступание роликов из-за наружного кольца в конических подшипниках

Слайд 30

Годные п одшипники при вращении должны иметь ровный, без заедания, ход, сопровождающийся незначительным шумом. Неравномерность вращения колец определяется в основном по отдаче в руку и имеет следующие причины: - Рывки - наличие в подшипниках механических или абразивных частиц; - Стуки — вмятины и коррозионные раковины на телах и дорожках Качения, большой износ сепараторов. износ дорожек качения находятся в пределах 0,06...0,08 мм, а радиального зазора — 0,08...0,10 мм.

Слайд 31: Вопрос 5. Дефектация валов, осей, шпоночных и шлицевых соединений

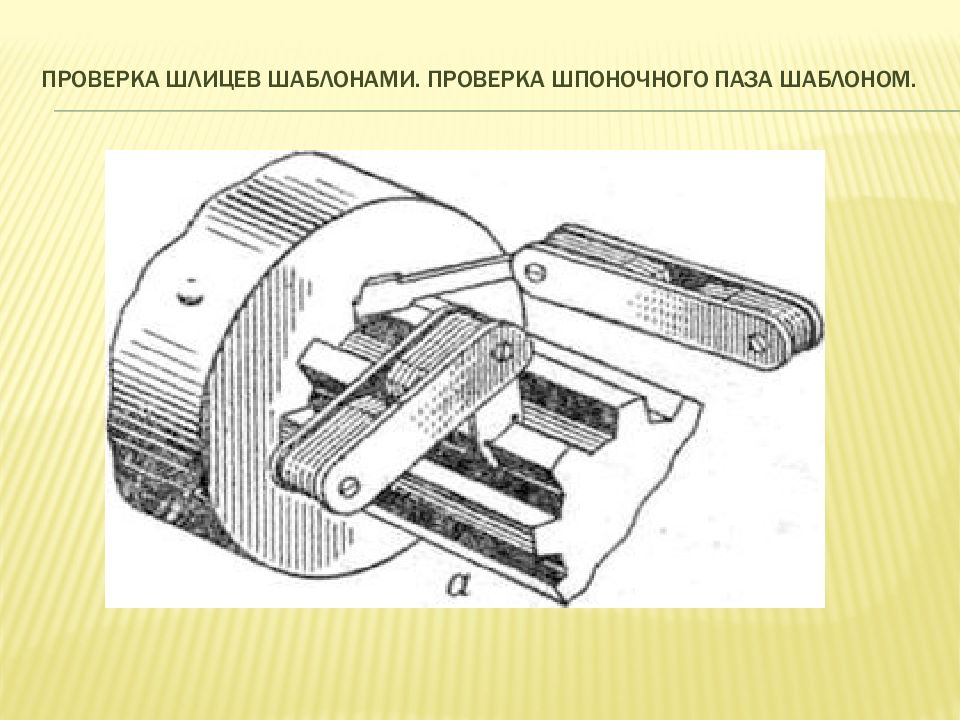

Шлицевые и шпоночные соединения. Контроль Шлицевых соединений производят поэлементно: - диаметры, - ширина впадины, - толщина шлица. Измерения выполняют индикаторными нутромерами, штангенциркулями или шаблонами для контроля шлицевых пазов.

Слайд 32

Износ Шпоночных канавок по ширине контролируется калибрами для контроля шпоночных канавок.

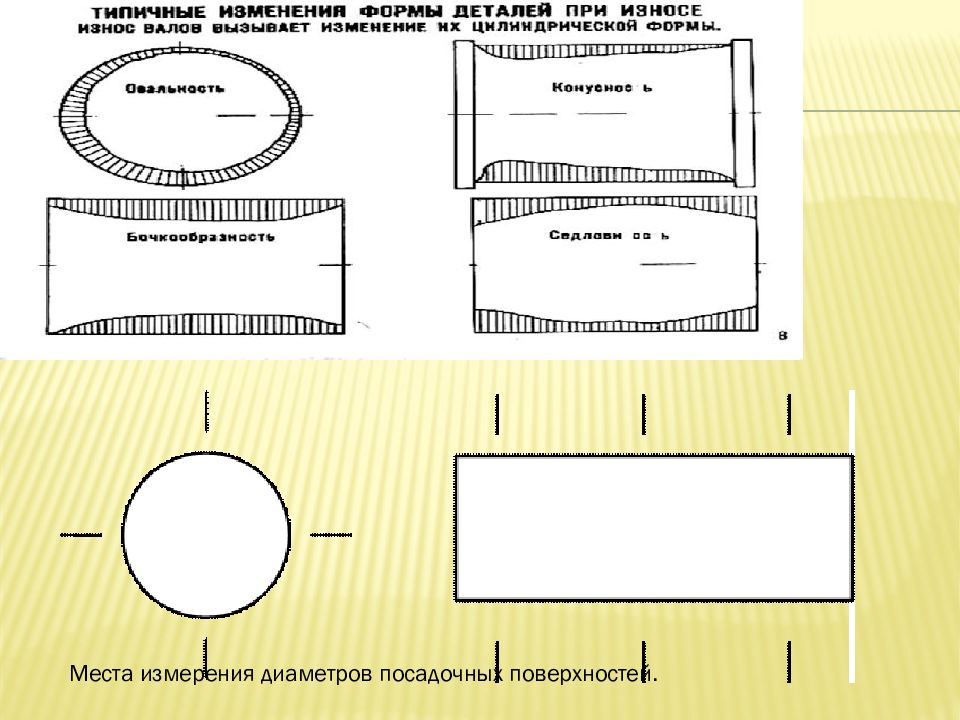

Слайд 34: Валы и оси

Визуально проверяют качество внешнего вида поверхностей валов (осей). На рабочих поверхностях валов и осей не допускаются трещины, забоины, вмятины, закаты, расслоения металла. На переходных галтелях валов не допускаются риски, подрезка, Резьбовые поверхности не должны иметь более двух сорванных ниток. Проверяют биение вала ( оси) при помощи индикатора часового типа.

Слайд 36: Вопрос 6. Дефектация пружин

На сборку Не допускаются пружины при наличии на поверхности витков: - проникающей коррозии, надломов, трещин, неровностей; - неконцентричности витков, неравномерности шага витков более 20 %, - непрямолинейности образующей пружины в свободном состоянии более 3 мм на длине 100 мм, - неперпендикулярности опорных торцов и образующих пружин в свободном состоянии более 3 мм на длине 100 мм.

Слайд 37: Дефектация резьбовых соединений. Состояние резьбы

Крепежные изделия. Осмотром проверяют наличие дефектов поверхностей, состояние резьбы, наличие изгиба стержней. Крепежные детали Бракуют: - при наличии вмятин, забоин, выкрашивания ; - при срыве более двух ниток резьбы; - изгибе стержней и заметном износе; - при деформации или заметном увеличении отверстий для шплинтов - при износе граней и углов гаек и головок болтов более допустимой величины.

Слайд 38

Состояние резьбы проверяют навертыванием (ввертыванием) резьбовых калибров (пробкой, кольцом). Плотность посадки шпилек проверяют остукиванием. Дребезжащий звук – шпильку вывернуть и посадку восстановить.

Слайд 39

Стопорные, замковые шайбы, стопорные пластины при ремонте бракуют. Пружинные шайбы бракуют также при разводе концов менее полуторной ее толщины (нормальный развод равен двойной толщине) и увеличении зазора в стыке более допустимой величины.

Слайд 40

Установочные штифты Бракуют, если ослабла посадка. Отверстие необходимо развернуть и установить вновь изготовленные ступенчатые штифты.

Слайд 41: Вопрос 7. Дефектация сальников и уплотнительных прокладок

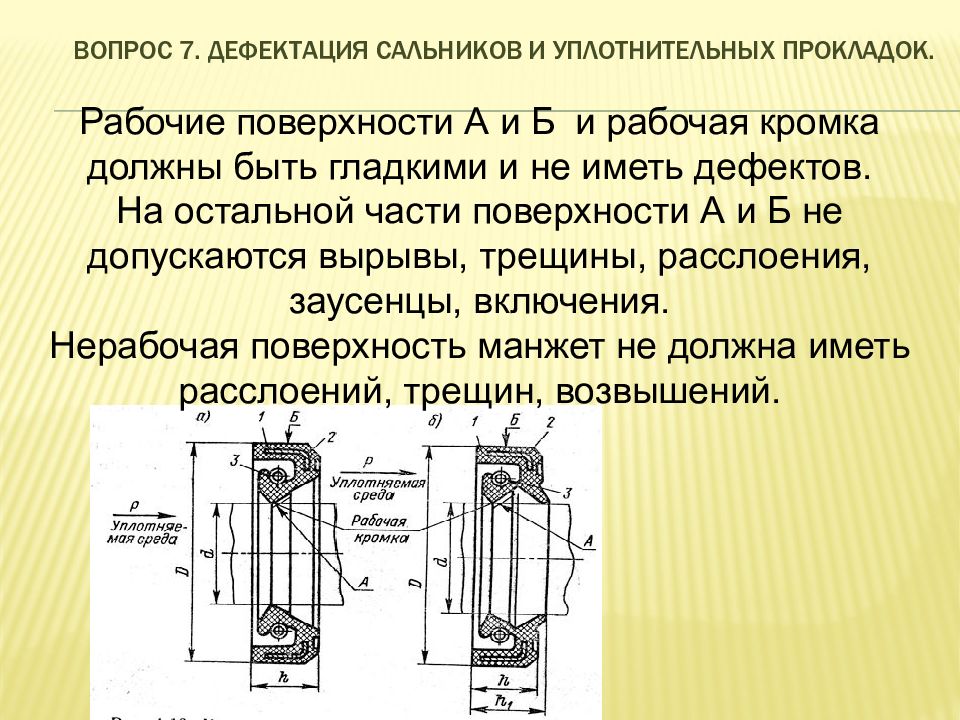

Рабочие поверхности А и Б и рабочая кромка должны быть гладкими и не иметь дефектов. На остальной части поверхности А и Б не допускаются вырывы, трещины, расслоения, заусенцы, включения. Нерабочая поверхность манжет не должна иметь расслоений, трещин, возвышений.

Слайд 42

Самоподжимные и войлочные сальники при капитальном ремонте подлежат замене все без исключения. При текущем ремонте их заменяют в случае нарушения герметичности. Уплотнительные прокладки из резины заменяют при разрывах и потерях эластичности. В картонных и паронитовых прокладках не допускаются складки, морщины и более одного разрыва. На железных или медных листах железоасбестовых прокладок и на окантовках не допускаются трещины, коробления, раковины и пузыри.

Последний слайд презентации: Тема: дефектация деталей: контрольные Вопросы

1. Что такое дефектация? 2. На какие группы сортируют детали и как их маркируют при дефектации на ремонтных предприятиях? 3. Какими средствами измеряют износ и искажение формы деталей ? 4. Изложите основные способы выявления скрытых дефектов деталей. 5. Как дефектуют шестерни? 6. Как дефектуют подшипники качения? 7. Изложите сущность дефектации пружин и резьбовых соединений.