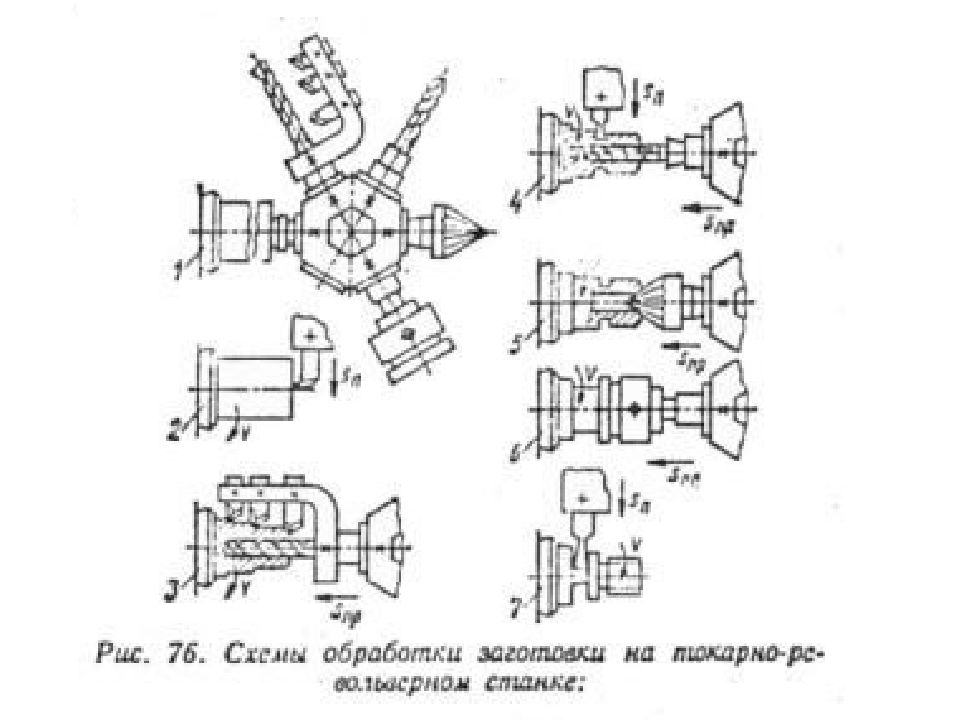

Слайд 6: Рис. 48. Схемы наладок многорезцовых станков: а – без копира; б – по копиру

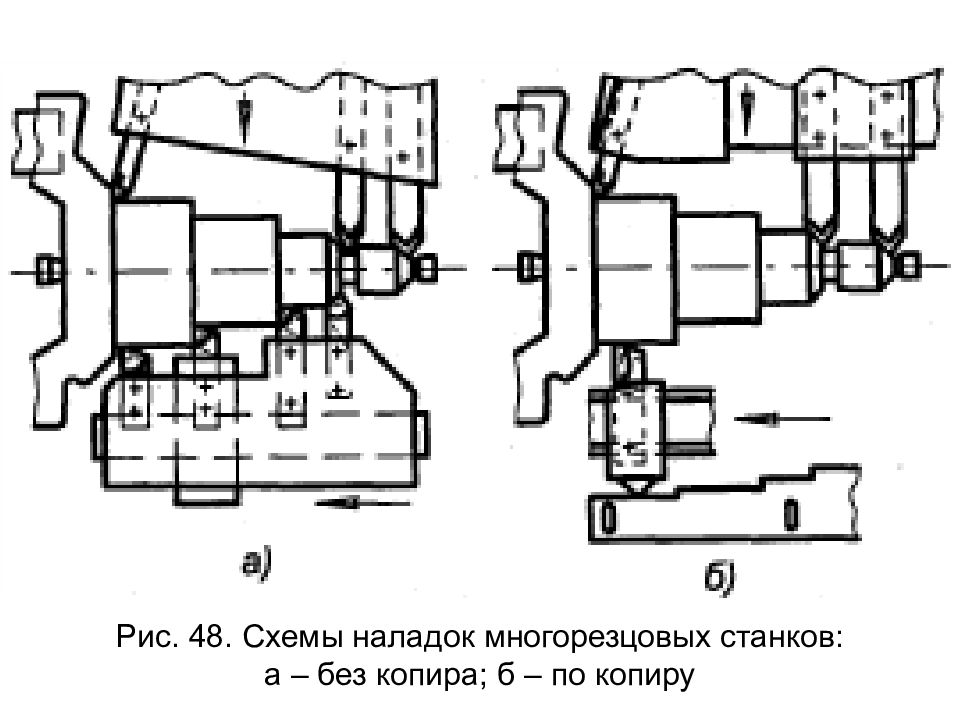

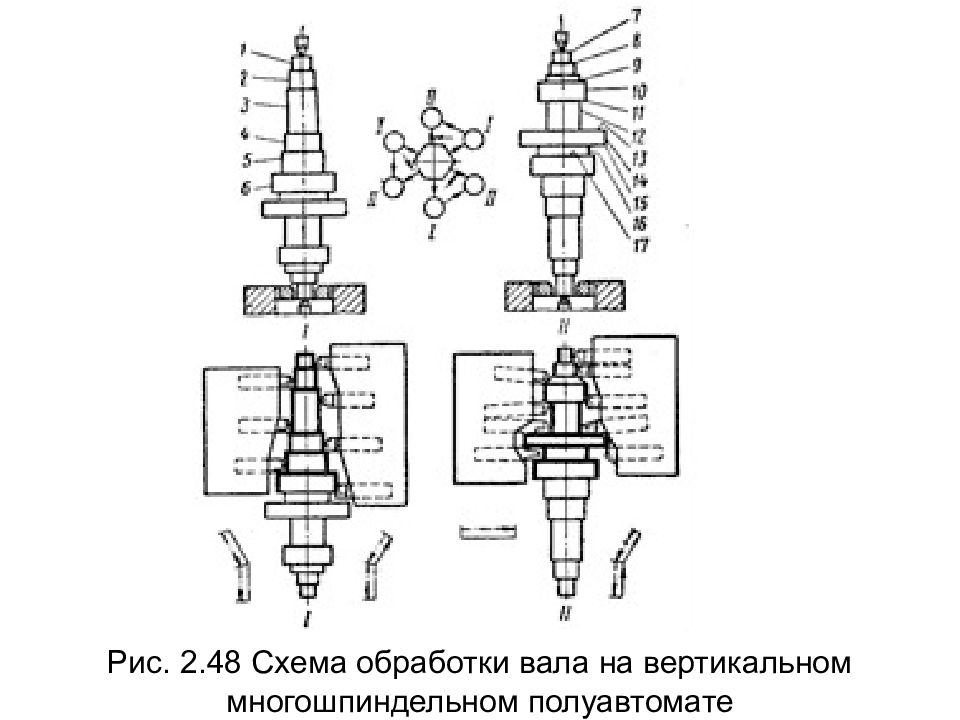

Слайд 8: Рис. 2.48 Схема обработки вала на вертикальном многошпиндельном полуавтомате

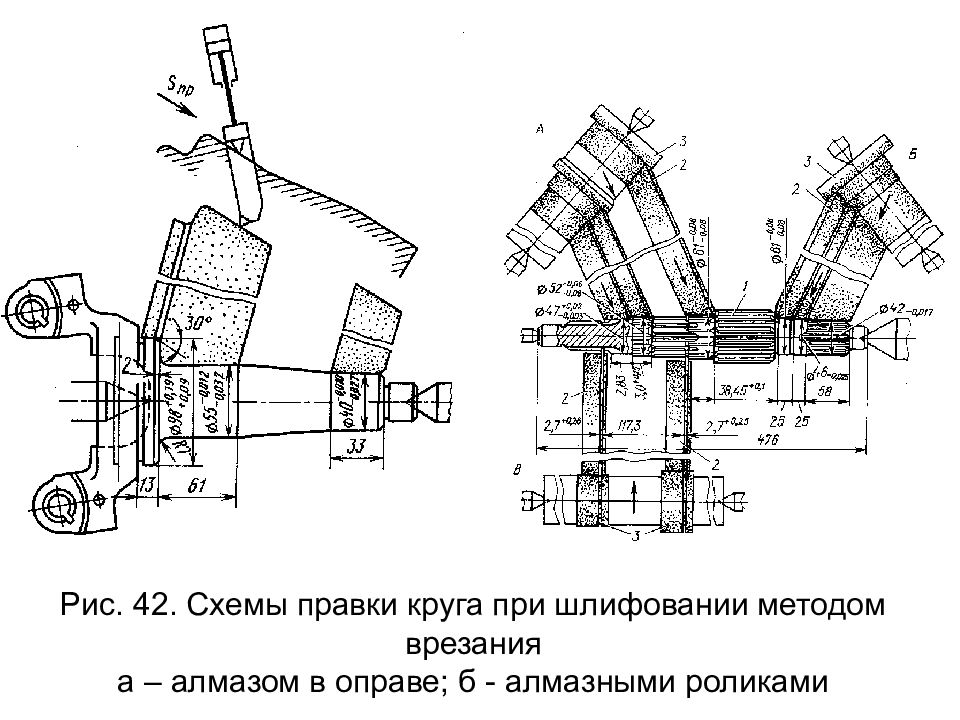

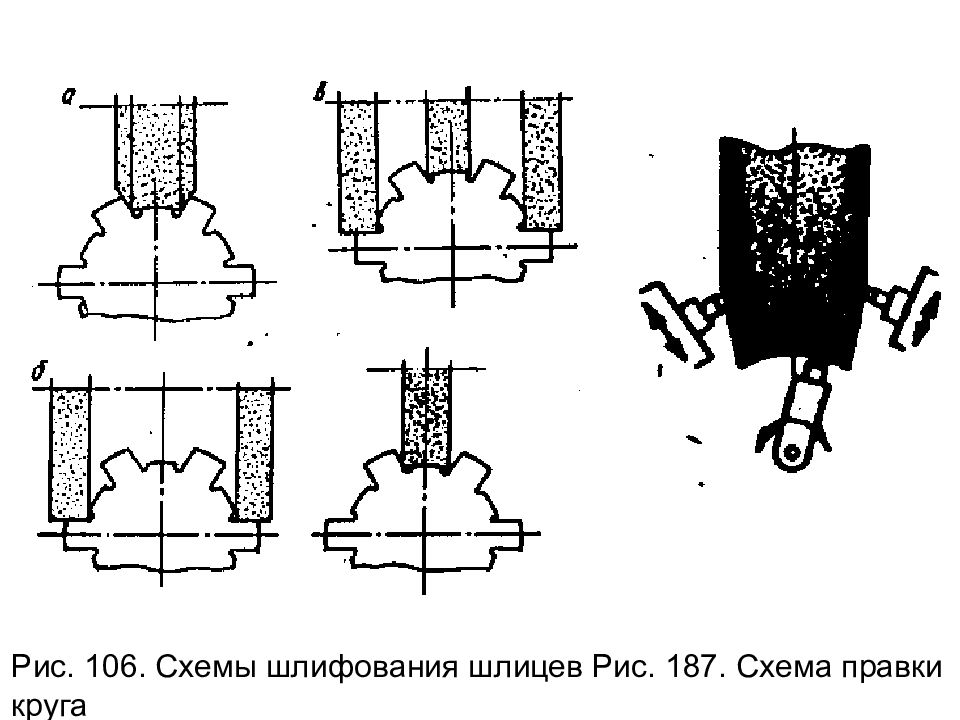

Слайд 30: Рис. 42. Схемы правки круга при шлифовании методом врезания а – алмазом в оправе; б - алмазными роликами

Слайд 38: Рис. 42. Схемы правки круга при шлифовании методом врезания а – алмазом в оправе; б - алмазными роликами

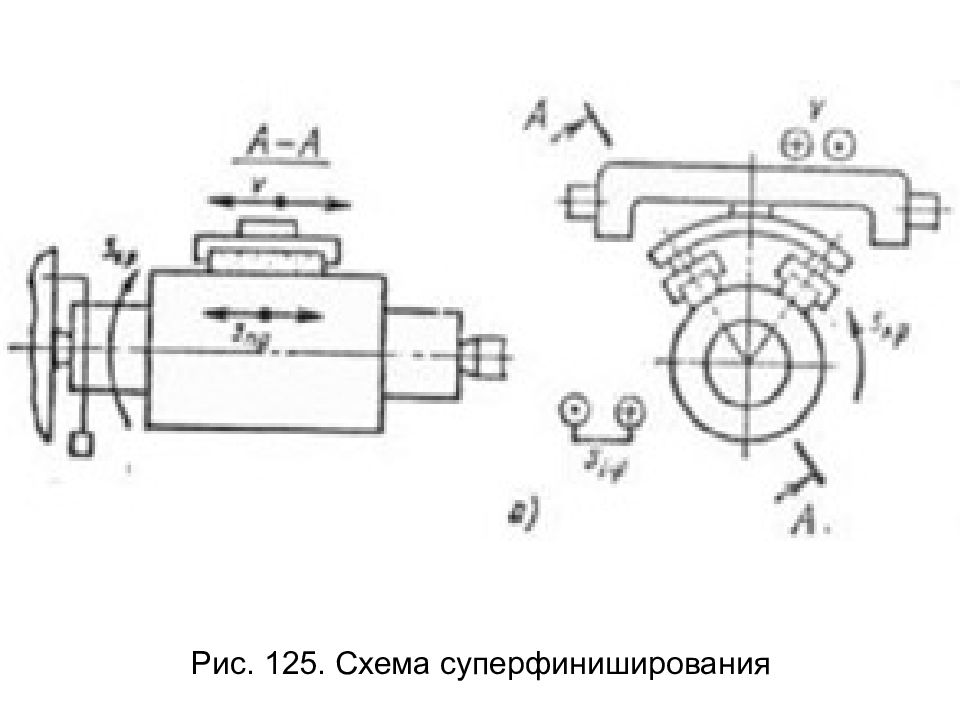

Слайд 42: Рис. 291. Схема рабочих движений инструмента и обрабатываемой детали при суперфинишировании

Слайд 44: Рис. 132. Суперфиниширование поверхностей деталей машин: а – шейка коленчатого вала, б – кулачок распределительного вала, в – поршень двигателя

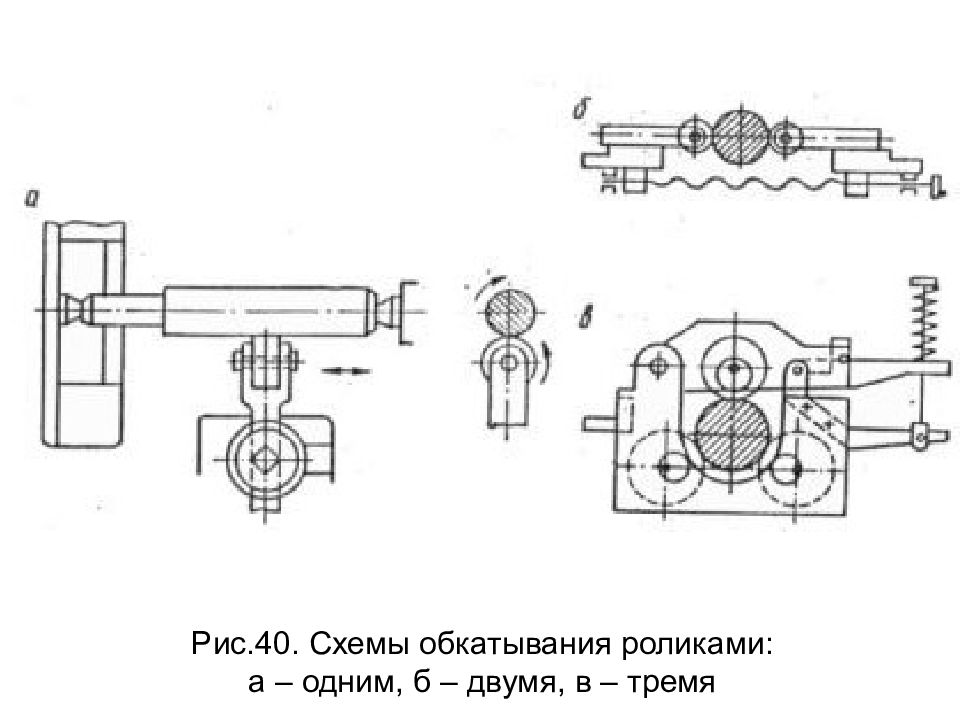

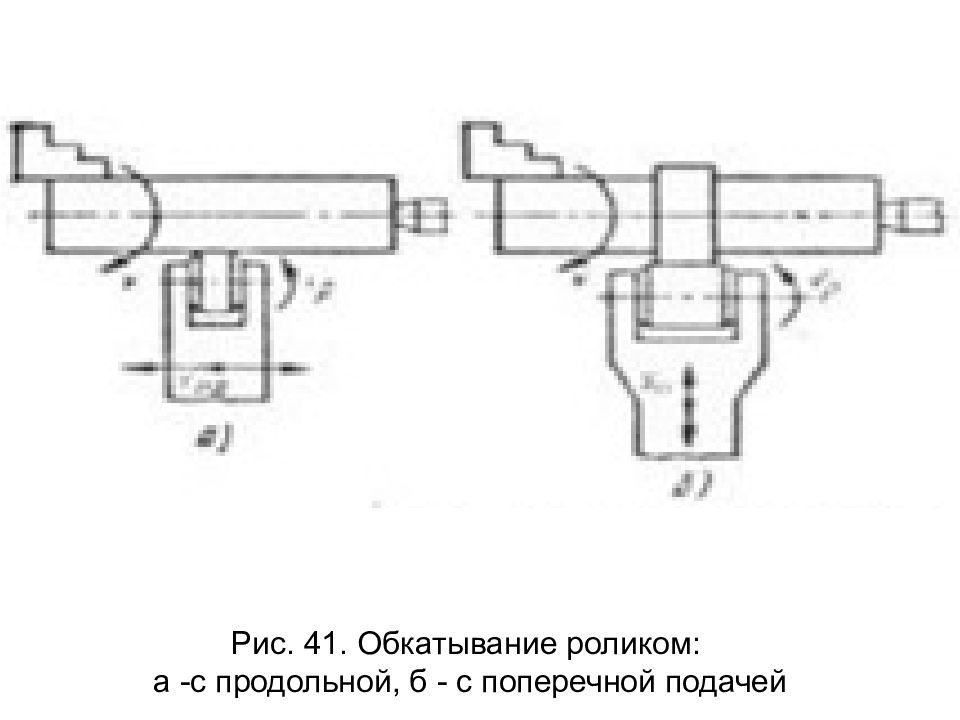

Слайд 48: Рис. 41. Обкатывание роликом: а -с продольной, б - с поперечной подачей

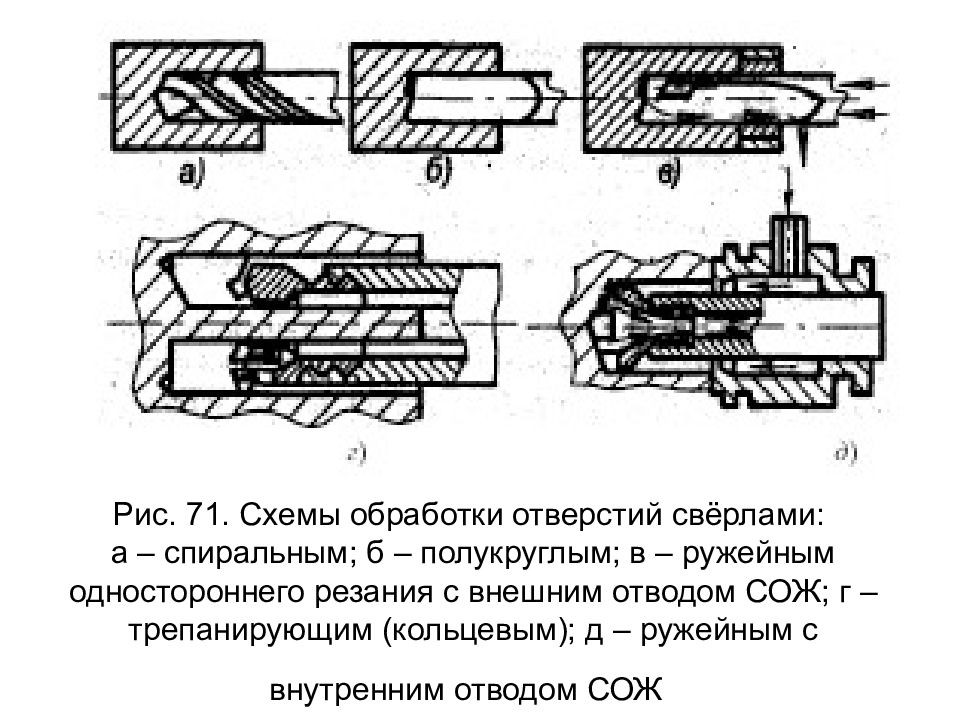

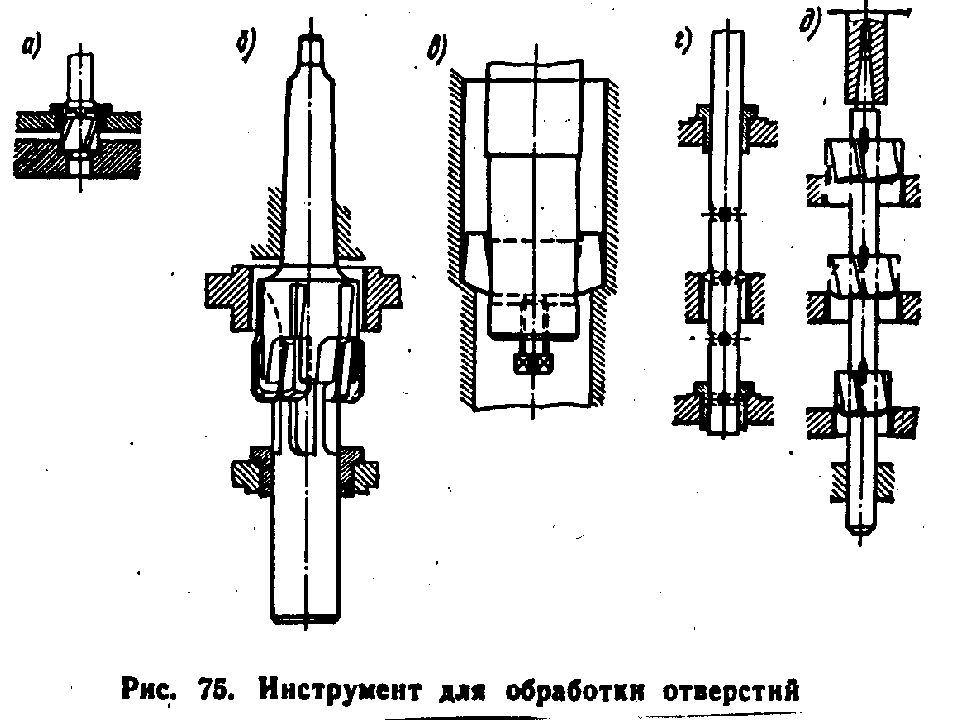

Слайд 55: Рис. 71. Схемы обработки отверстий свёрлами: а – спиральным; б – полукруглым; в – ружейным одностороннего резания с внешним отводом СОЖ; г – трепанирующим (кольцевым); д – ружейным с внутренним отводом СОЖ

Слайд 71

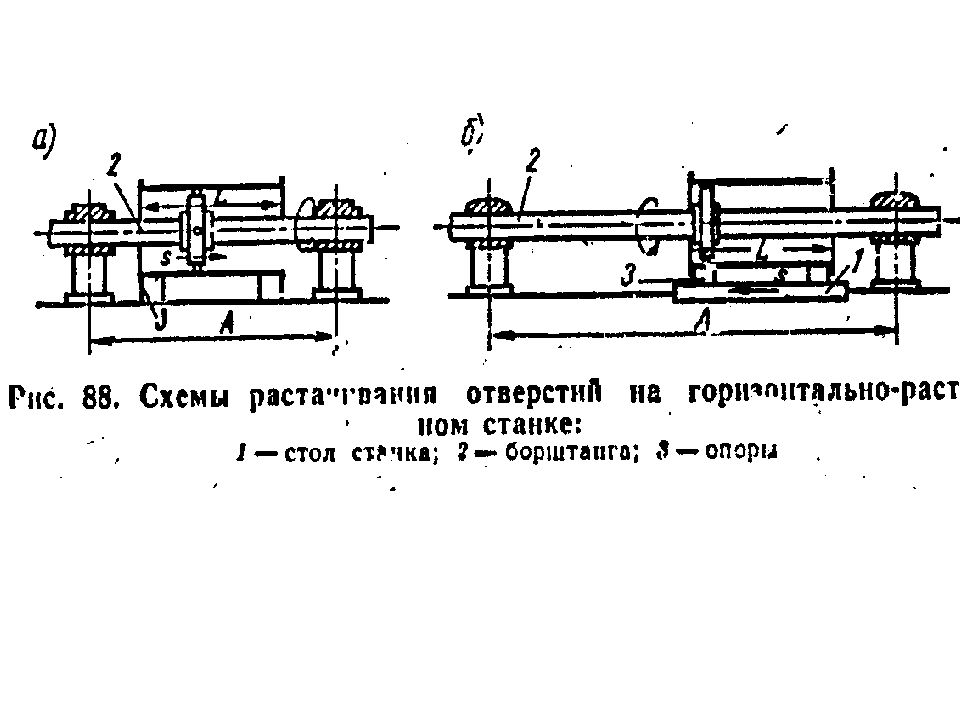

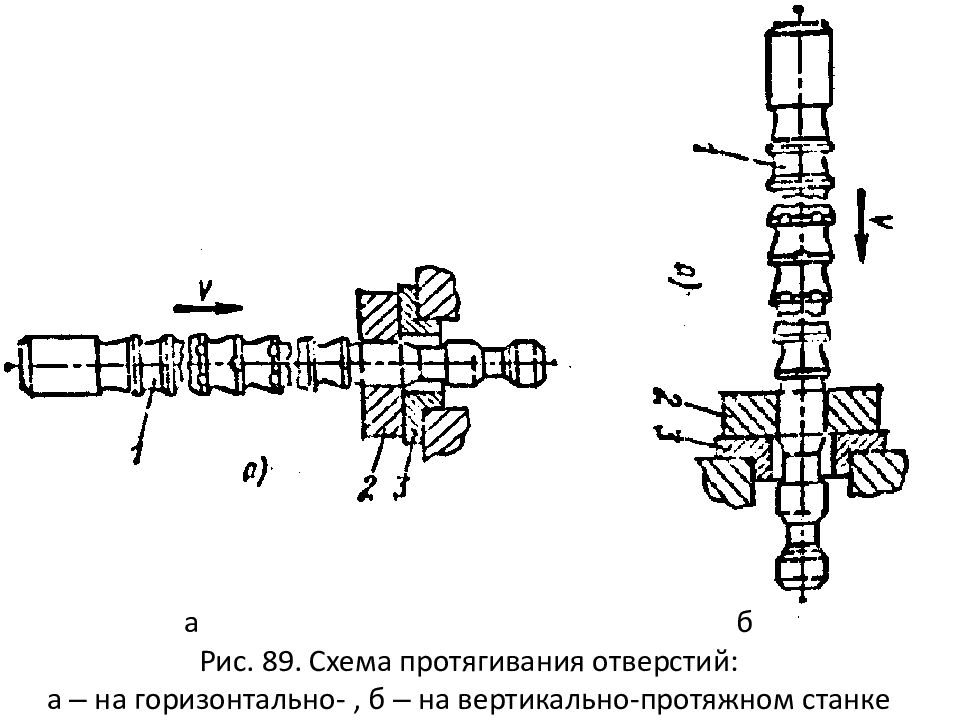

а б Рис. 89. Схема протягивания отверстий: а – на горизонтально-, б – на вертикально-протяжном станке

Слайд 72

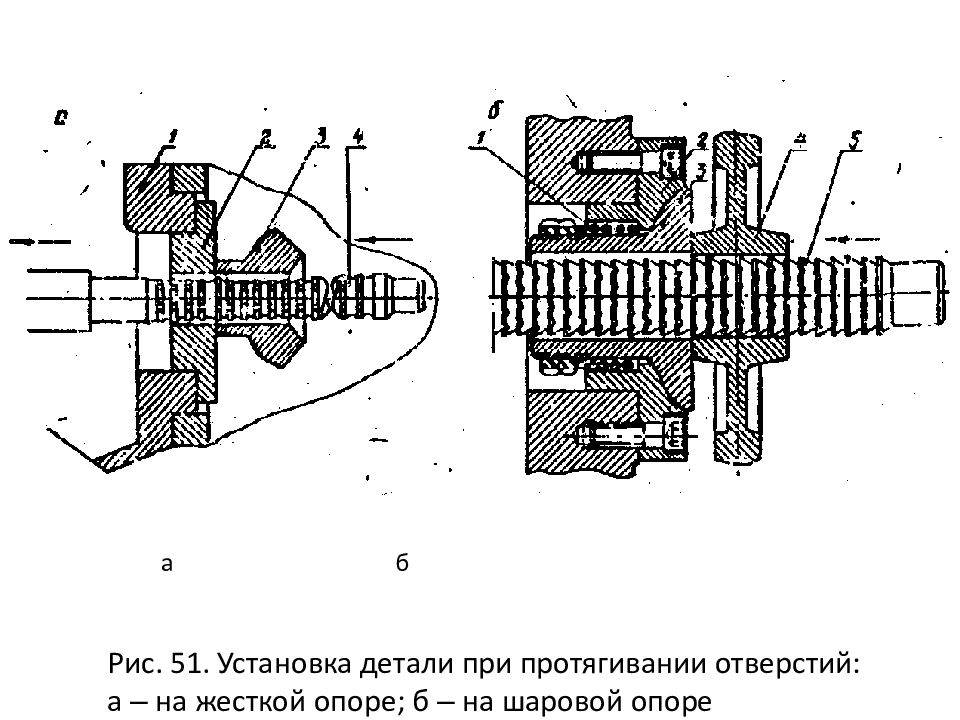

а б Рис. 51. Установка детали при протягивании отверстий: а – на жесткой опоре; б – на шаровой опоре

Слайд 77

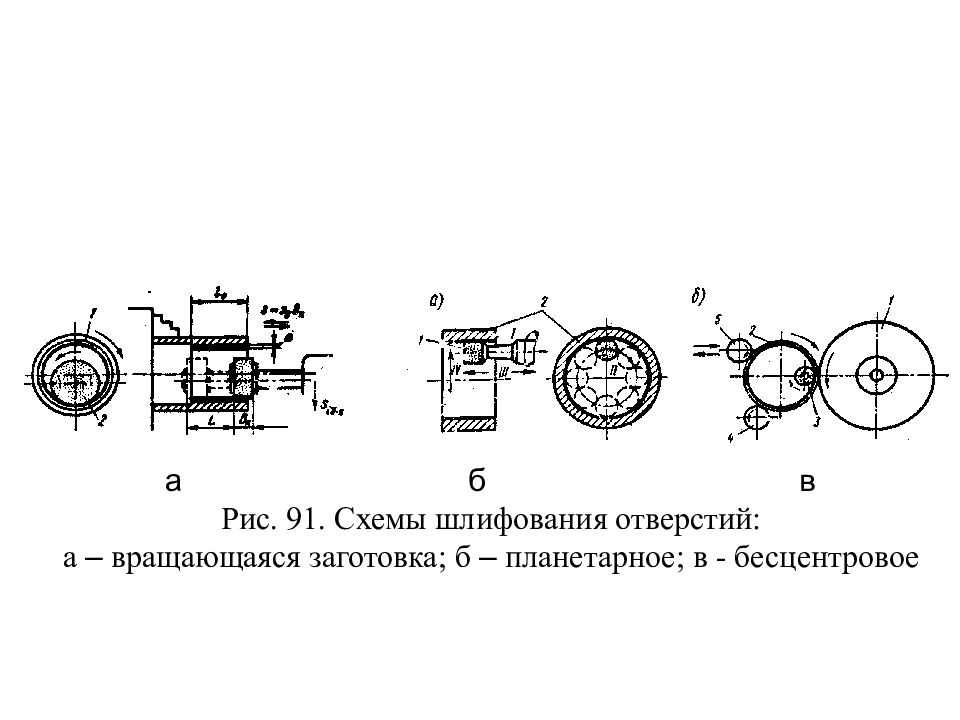

а б в Рис. 91. Схемы шлифования отверстий: а – вращающаяся заготовка; б – планетарное; в - бесцентровое

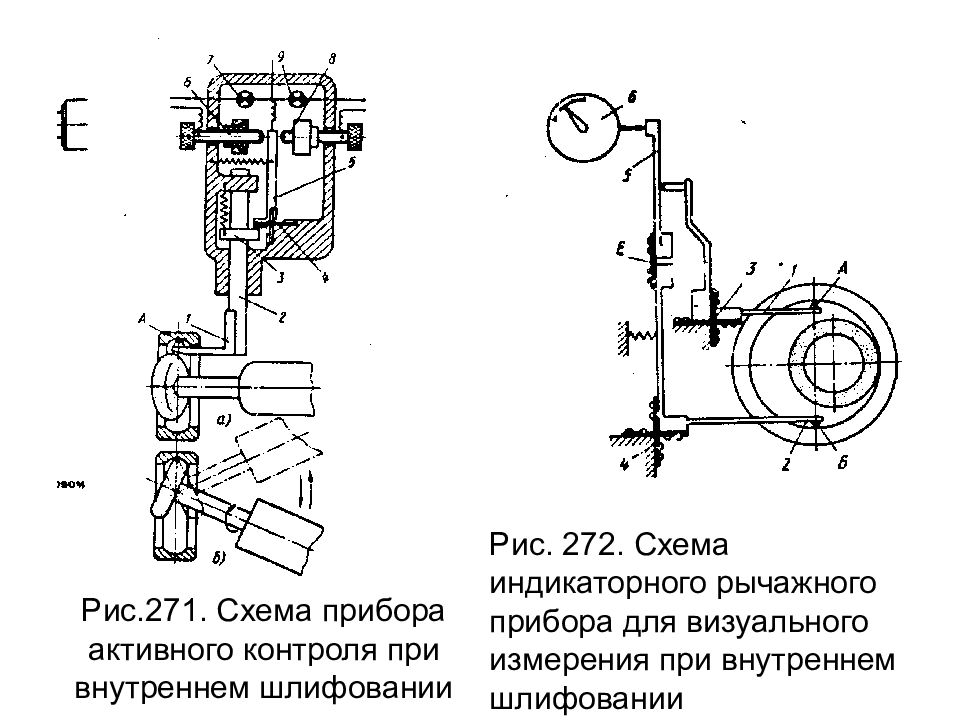

Слайд 79: Рис.271. Схема прибора активного контроля при внутреннем шлифовании

Рис. 272. Схема индикаторного рычажного прибора для визуального измерения при внутреннем шлифовании

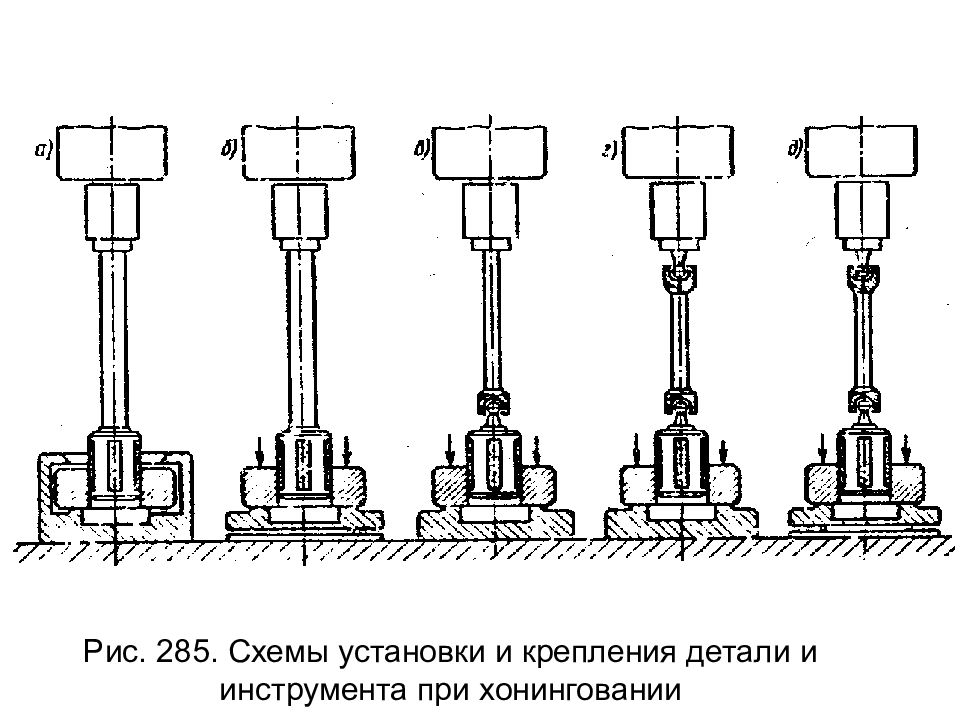

Слайд 82: Рис. 285. Схемы установки и крепления детали и инструмента при хонинговании

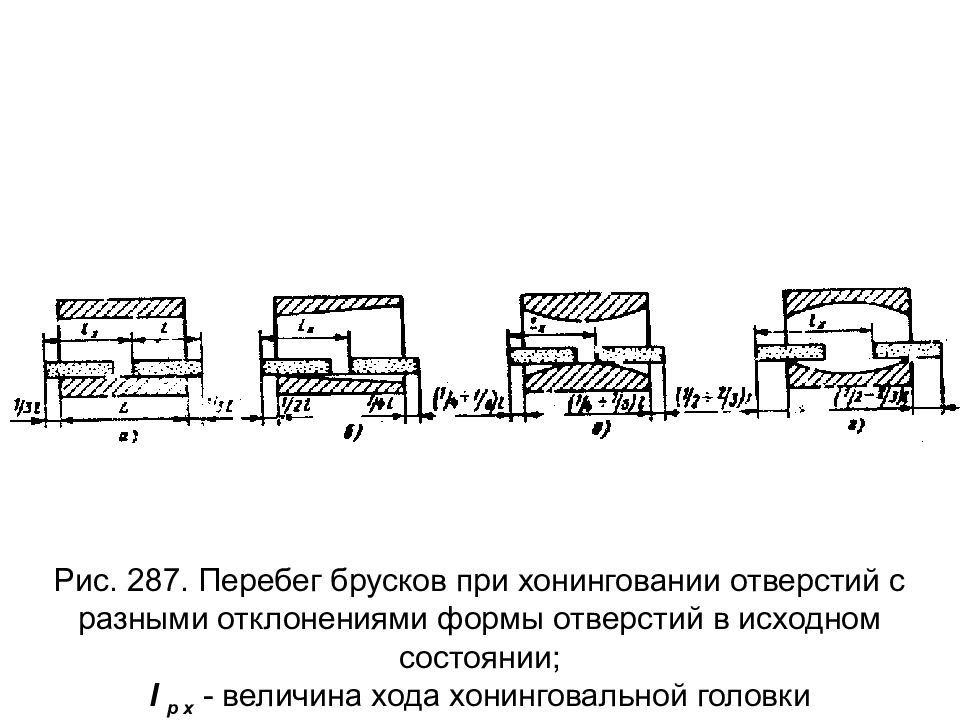

Слайд 83: Рис. 287. Перебег брусков при хонинговании отверстий с разными отклонениями формы отверстий в исходном состоянии; l р х - величина хода хонинговальной головки

Слайд 84: Рис. 270. Схема внутреннего шлифования на жестких опорах: 1 – обрабатываемая деталь; 2 – ведущая планшайба; ∆ z и ∆ y – смещение оси обрабатываемой заготовки относительно оси планшайбы

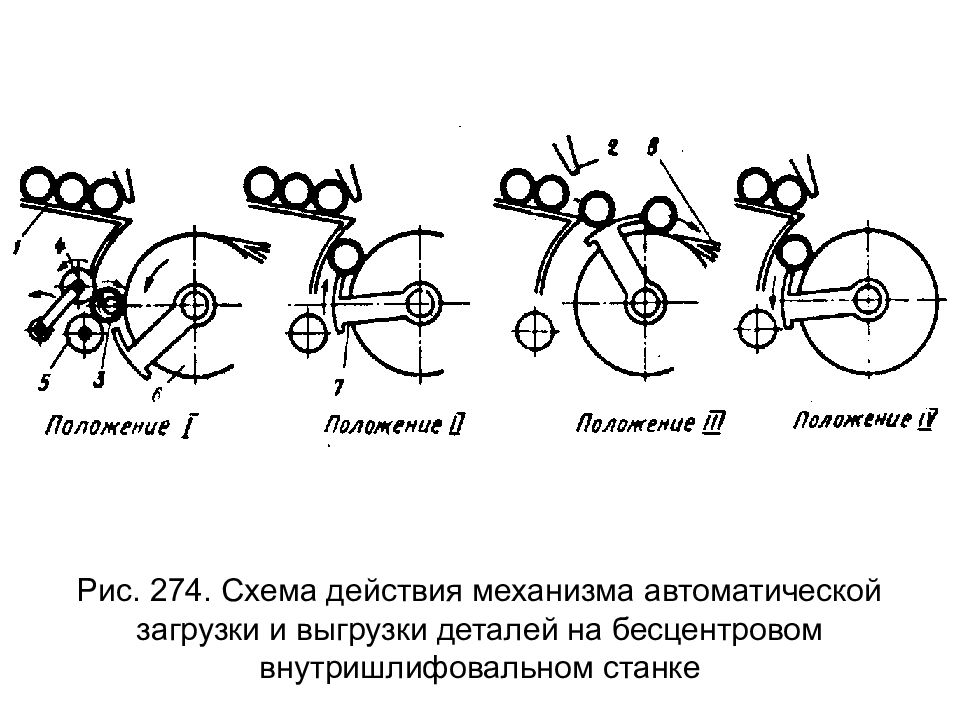

Слайд 85: Рис. 274. Схема действия механизма автоматической загрузки и выгрузки деталей на бесцентровом внутришлифовальном станке

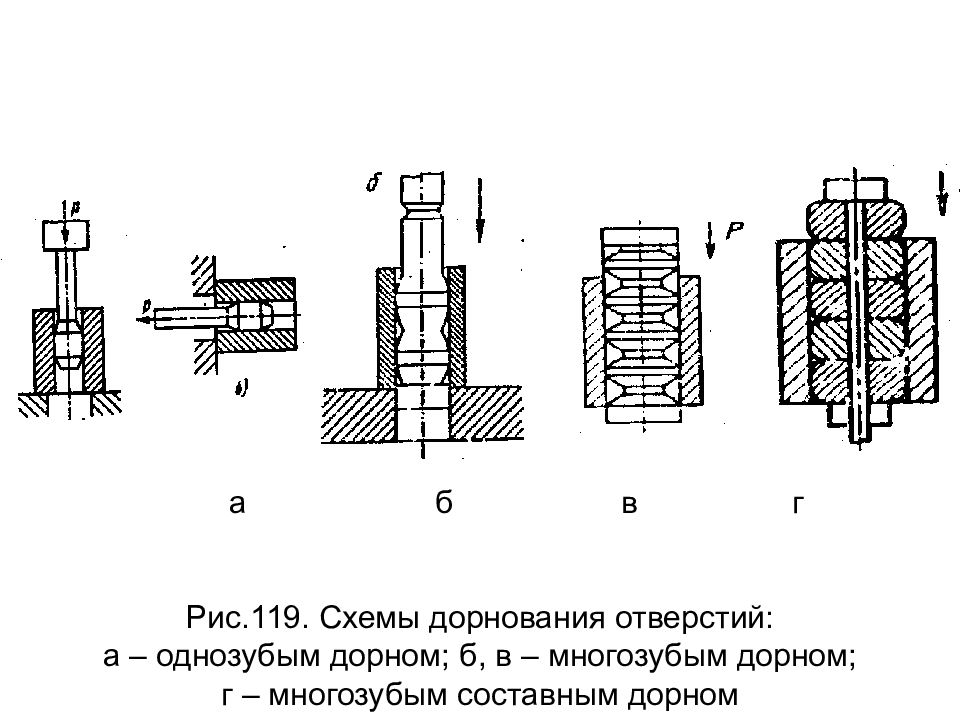

Слайд 88: а б в г Рис.119. Схемы дорнования отверстий: а – однозубым дорном; б, в – многозубым дорном; г – многозубым составным дорном

Слайд 90

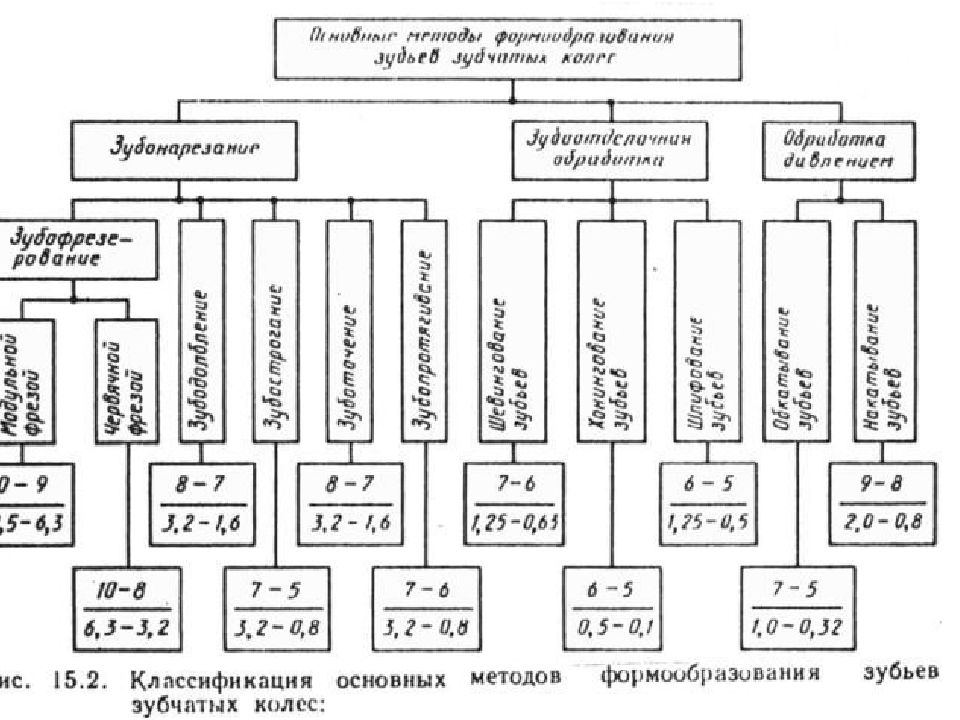

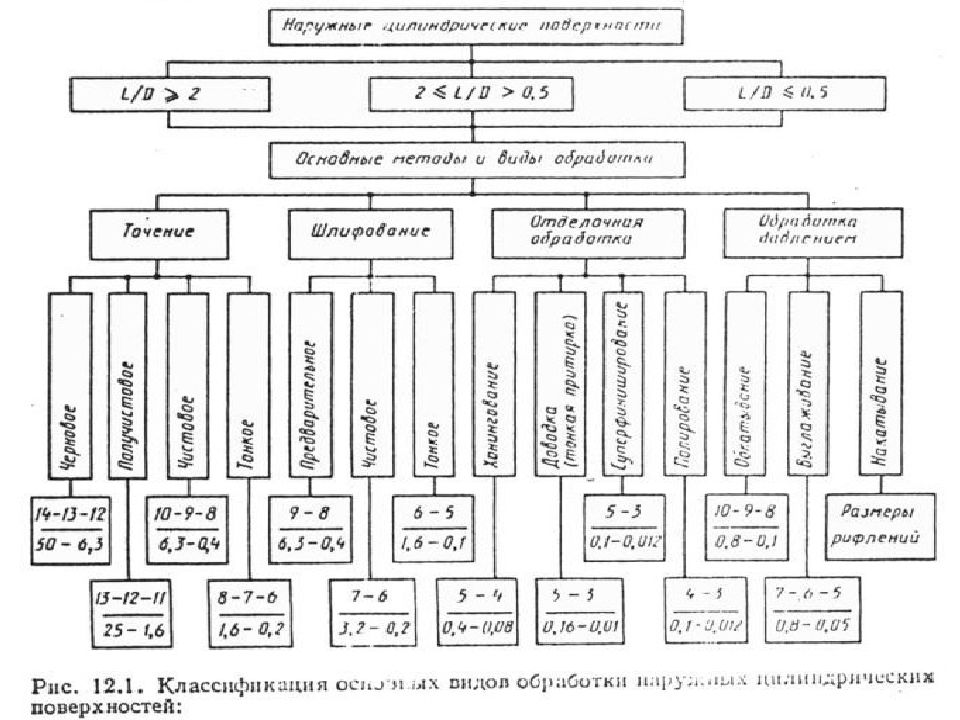

Рис. 13.1. Классификация основных методов и видов обработки плоских поверхностей: цифры в числителе – достигаемые квалитеты точности, в знаменателе – достигаемые параметры шероховатости Ra, мкм

Слайд 91

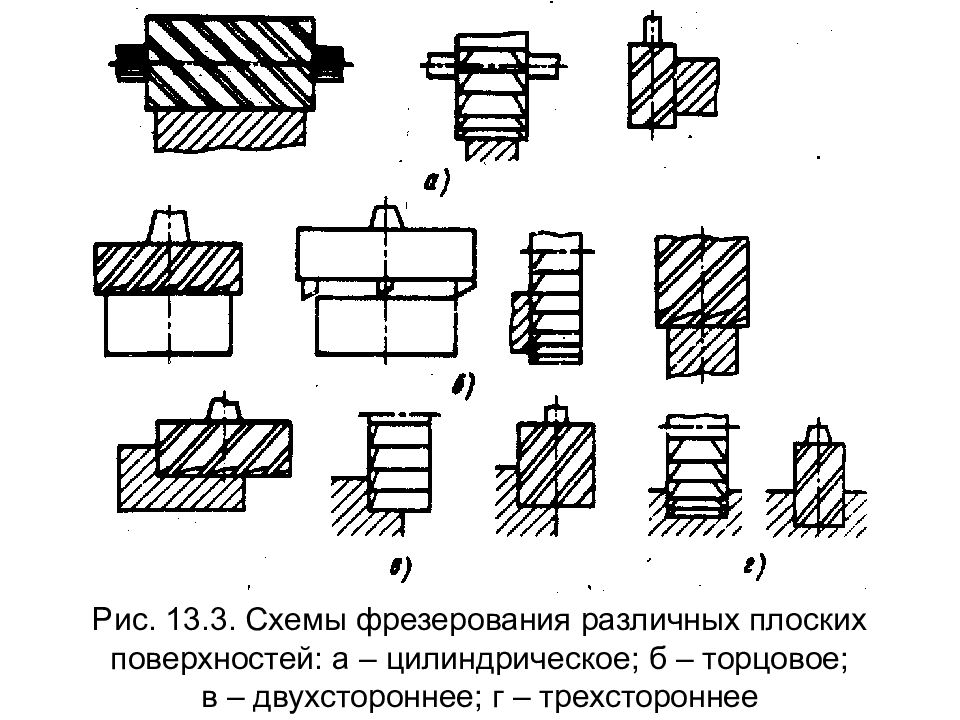

Рис. 13.3. Схемы фрезерования различных плоских поверхностей: а – цилиндрическое; б – торцовое; в – двухстороннее; г – трехстороннее

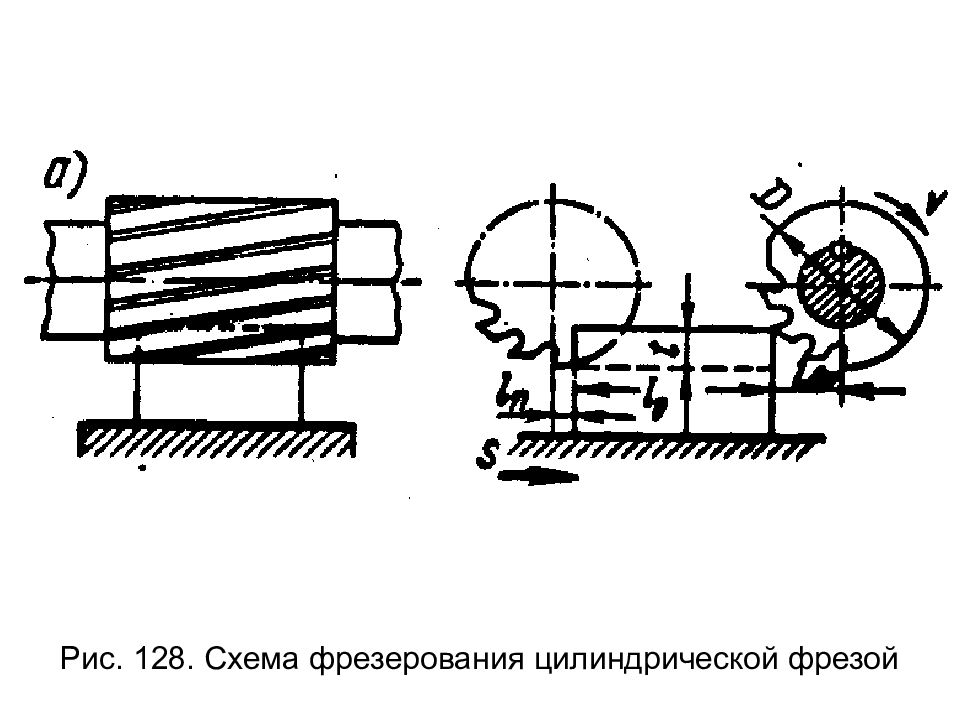

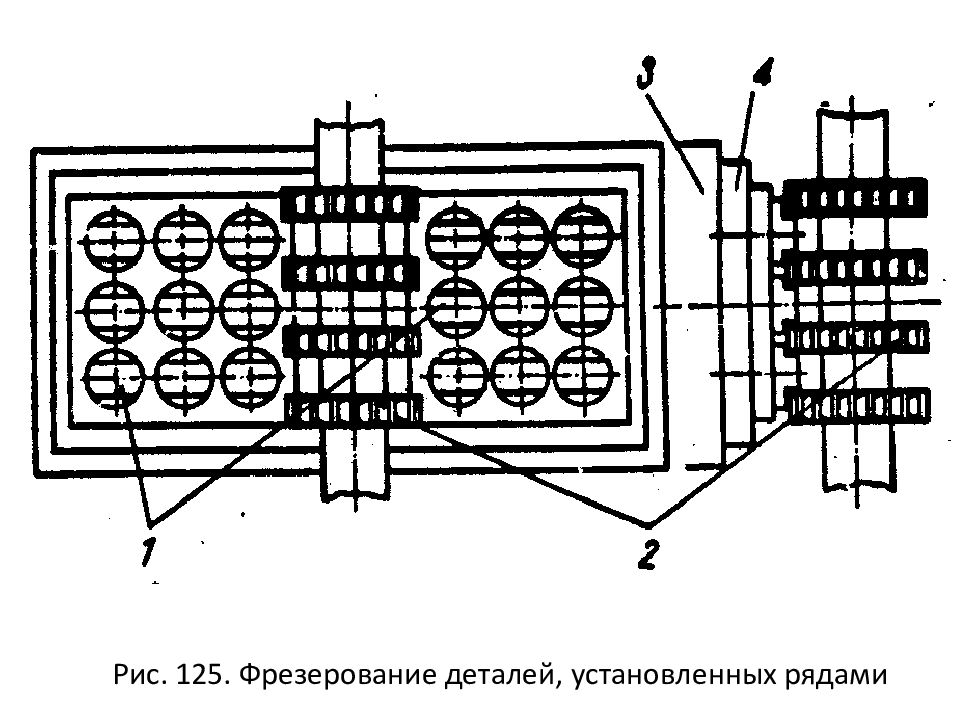

Слайд 94

Рис. 175. Схема фрезерования плоской поверхности цилиндрической фрезой: К – осевая составляющая силы резания, t – глубина резания

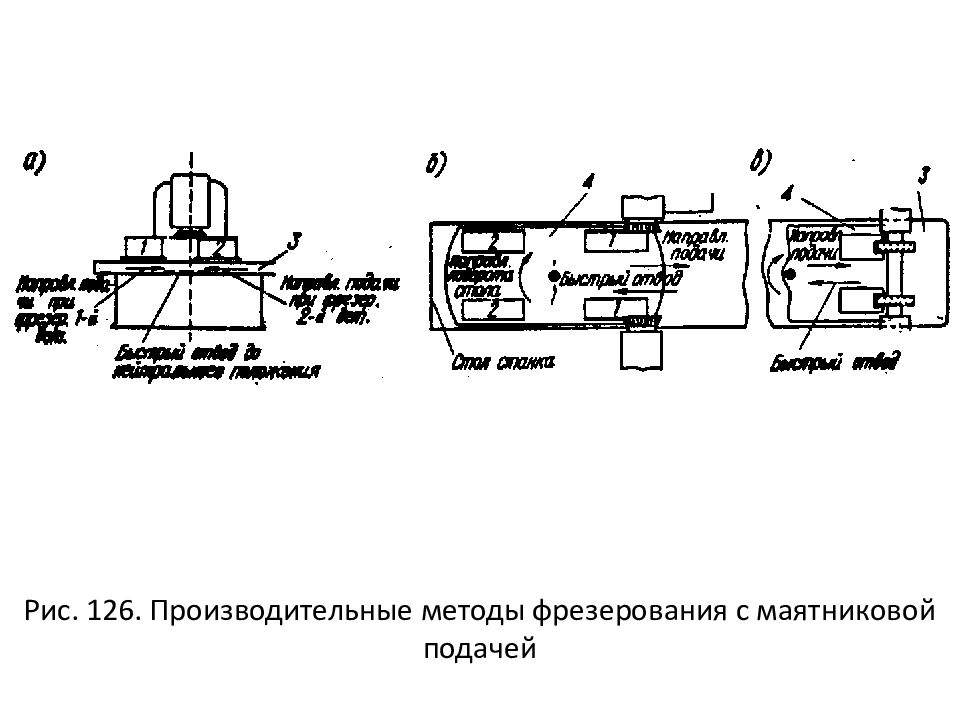

Слайд 99

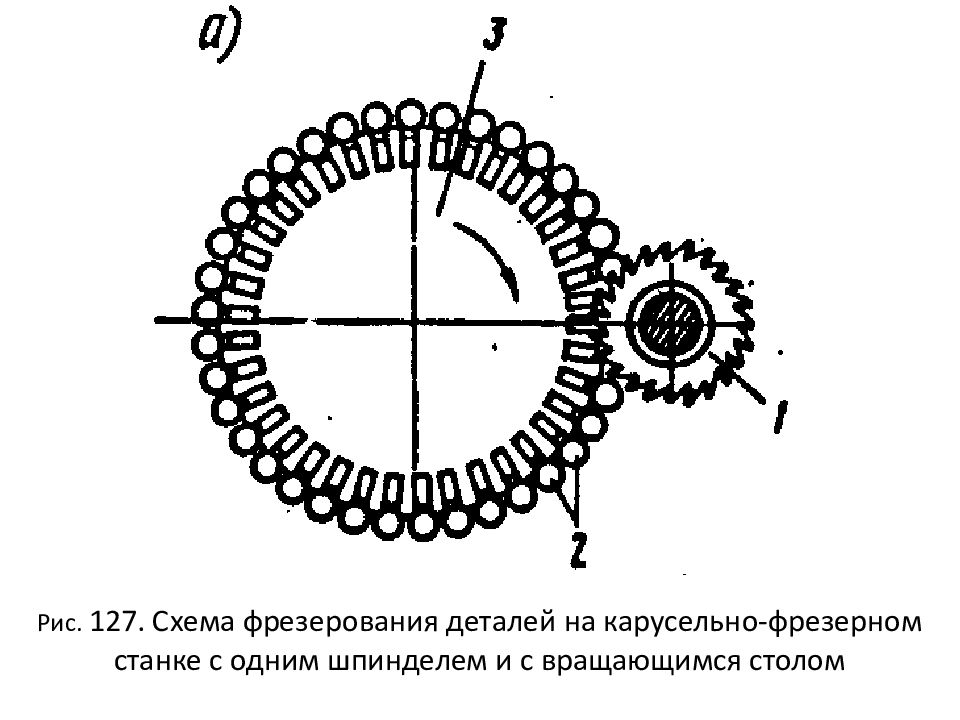

Рис. 127. Схема фрезерования деталей на карусельно-фрезерном станке с одним шпинделем и с вращающимся столом

Слайд 100

а б Рис. 94. Схемы обработки поверхностей на двухшпиндельных карусельно-фрезерных станках с вращающимся столом: а – совмещение черновой и чистовой обработки, б – обработка деталей с двух сторон с переустановкой

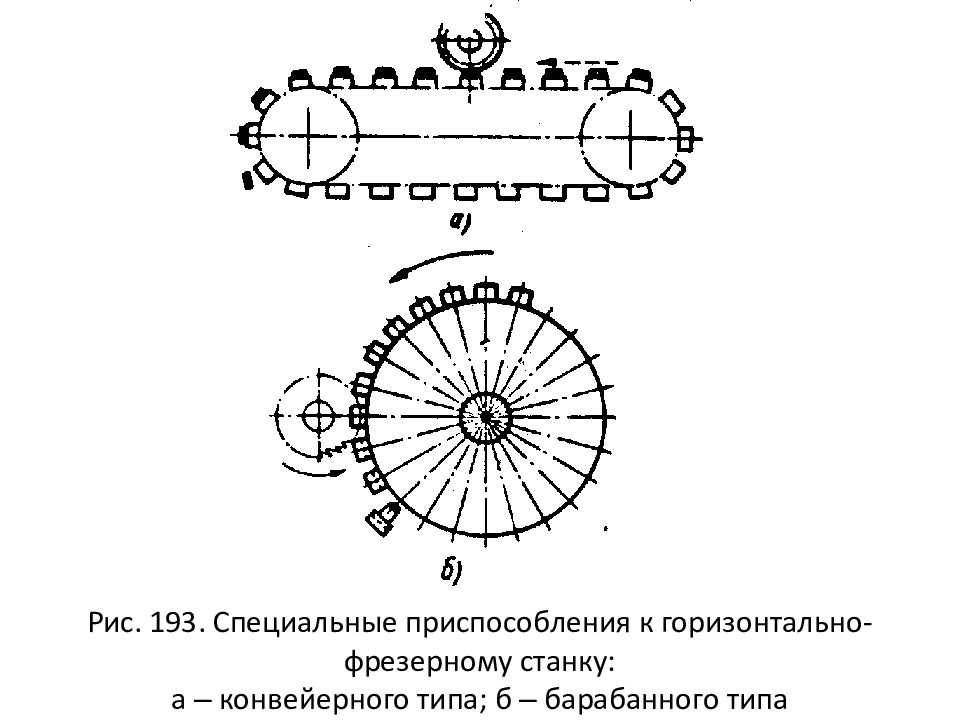

Слайд 104

Рис. 193. Специальные приспособления к горизонтально-фрезерному станку: а – конвейерного типа; б – барабанного типа

Слайд 106

Рис. 13.1. Классификация основных методов и видов обработки плоских поверхностей: цифры в числителе – достигаемые квалитеты точности, в знаменателе – достигаемые параметры шероховатости Ra, мкм

Слайд 113

Рис. 13.1. Классификация основных методов и видов обработки плоских поверхностей: цифры в числителе – достигаемые квалитеты точности, в знаменателе – достигаемые параметры шероховатости Ra, мкм

Слайд 154

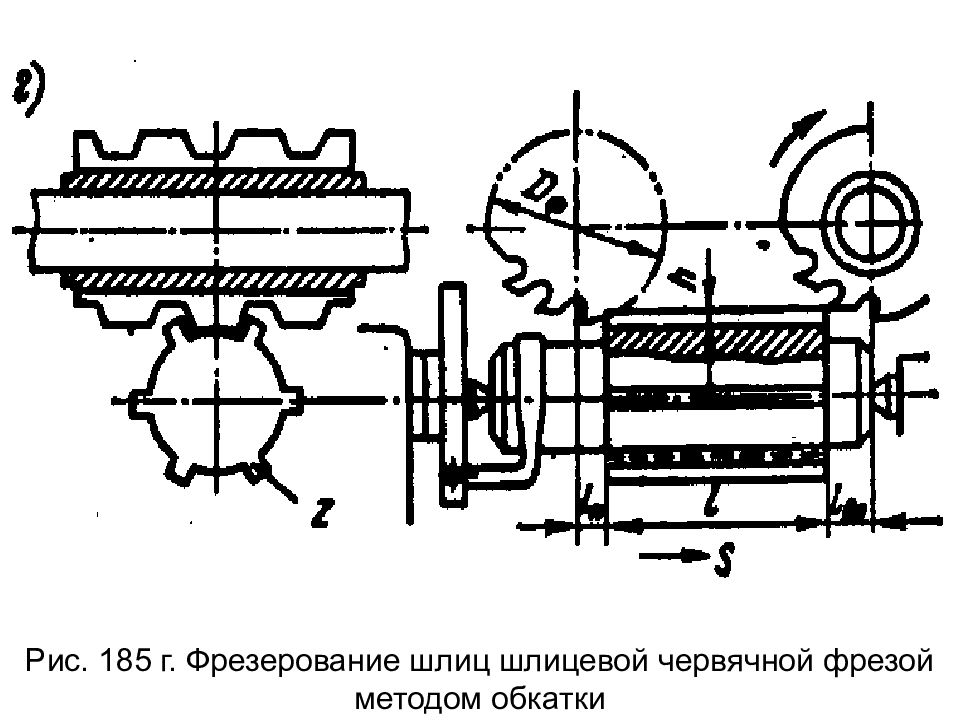

Рис. 185 г. Фрезерование шлиц шлицевой червячной фрезой методом обкатки

Слайд 160

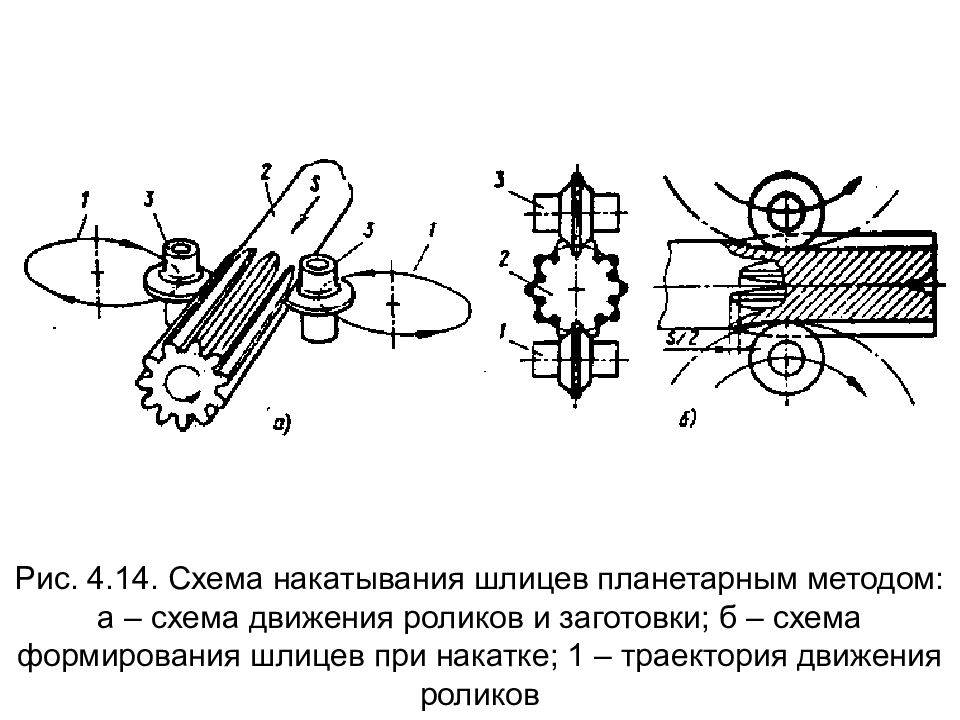

Рис. 4.14. Схема накатывания шлицев планетарным методом: а – схема движения роликов и заготовки; б – схема формирования шлицев при накатке; 1 – траектория движения роликов

Слайд 161

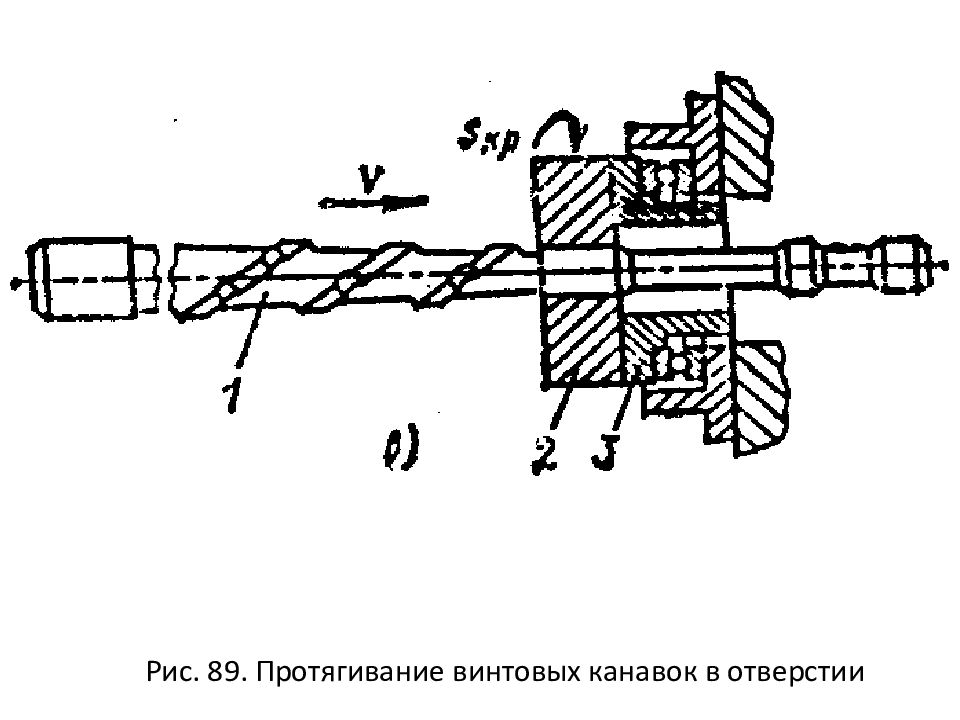

Обработка шлицевых поверхностей в отверстиях Как правило протягивают. До протягивания отверстие сверлят, зенкеруют или протягивают круглой протяжкой. Протягивание цилиндрической поверхности и шлиц может осуществляться раздельно или комбинированной шлицевой протяжкой при < 50 мм. Протяжки для протягивания шлиц могут применяться обычные или прогрессивные. Если втулка или ЗК с шлицами подвергается ТО, то после этого поверхность шлифуют на внутри-шлифовальных станках, а наружный диаметр шлиц калибруют или притирают. При протягивании винтовых шлицев отверстия необходимо чтобы движение режущего инструмента совмещалось с его движением или движением заготовки (см. протягивание винтовых поверхностей).

Слайд 162

а б Рис. 89. Схема протягивания отверстий: а – на горизонтально-, б – на вертикально-протяжном станке

Слайд 163

а б Рис. 51. Установка детали при протягивании отверстий: а – на жесткой опоре; б – на шаровой опоре

Слайд 167

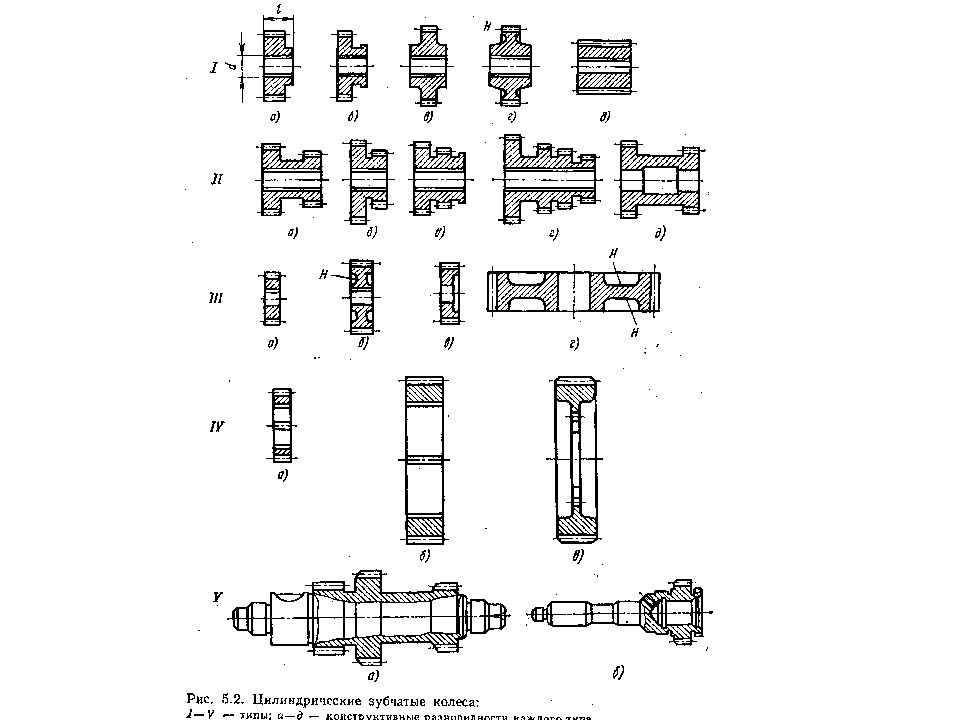

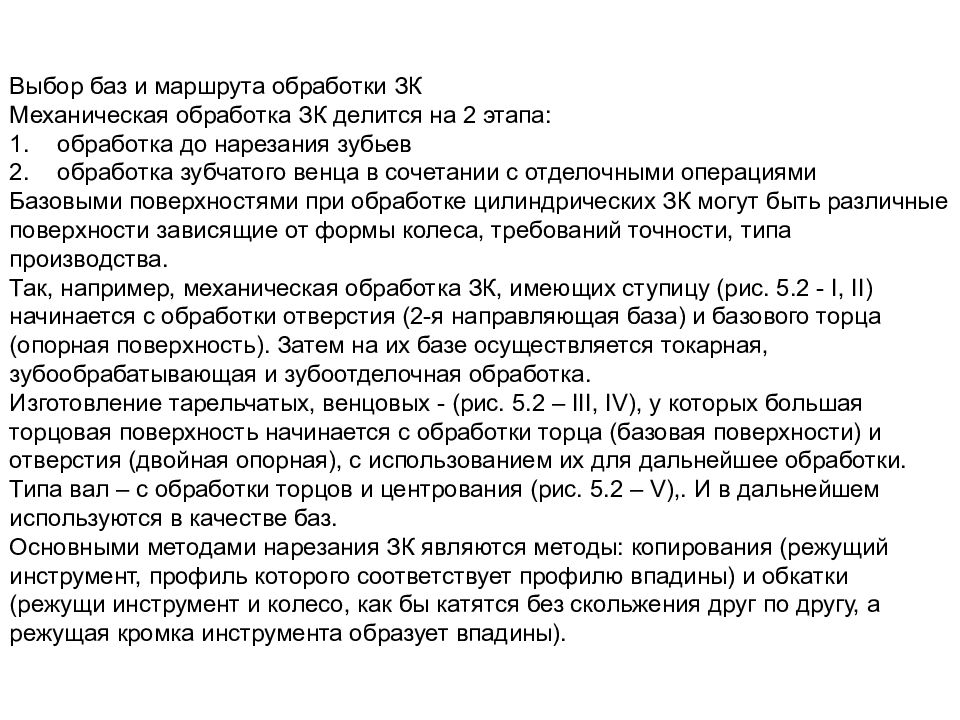

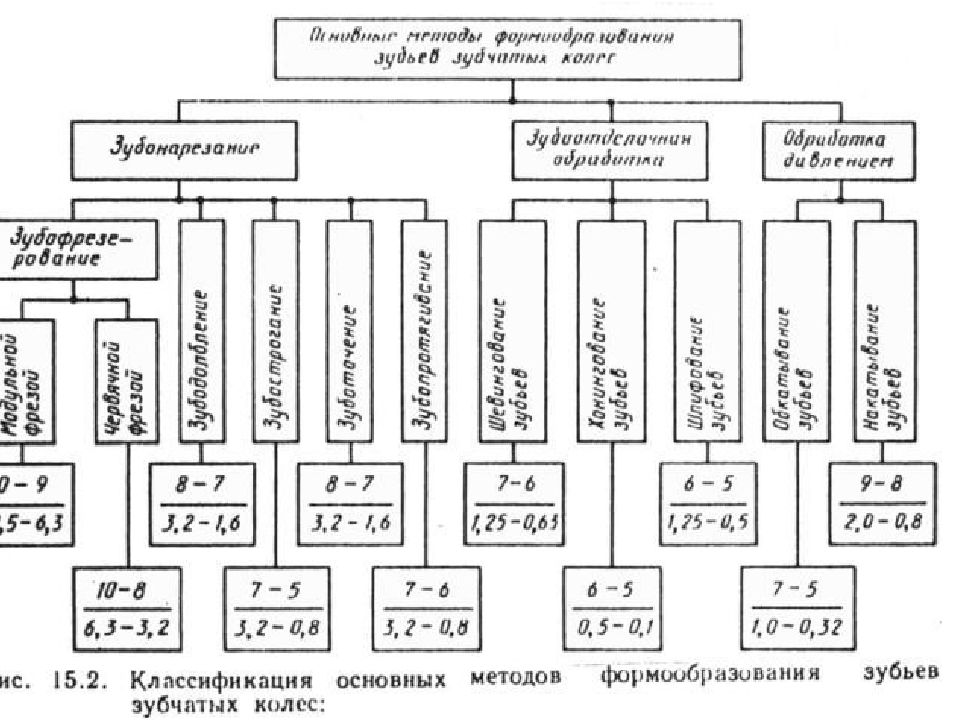

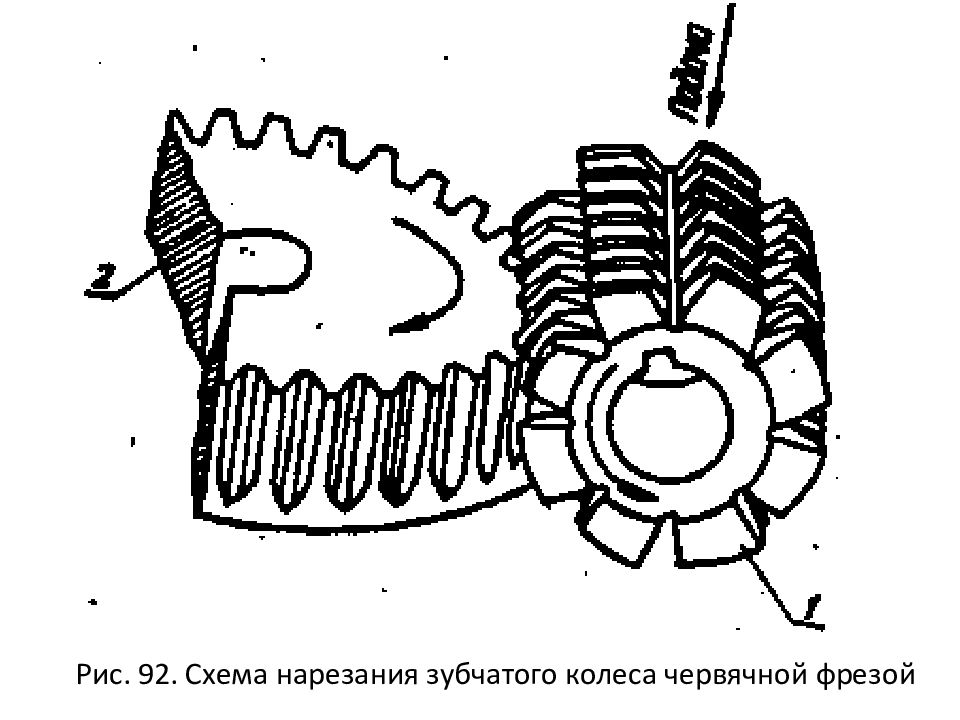

Выбор баз и маршрута обработки ЗК Механическая обработка ЗК делится на 2 этапа: 1. обработка до нарезания зубьев 2. обработка зубчатого венца в сочетании с отделочными операциями Базовыми поверхностями при обработке цилиндрических ЗК могут быть различные поверхности зависящие от формы колеса, требований точности, типа производства. Так, например, механическая обработка ЗК, имеющих ступицу (рис. 5.2 - I, II) начинается с обработки отверстия (2-я направляющая база) и базового торца (опорная поверхность). Затем на их базе осуществляется токарная, зубообрабатывающая и зубоотделочная обработка. Изготовление тарельчатых, венцовых - (рис. 5.2 – III, IV), у которых большая торцовая поверхность начинается с обработки торца (базовая поверхности) и отверстия (двойная опорная), с использованием их для дальнейшее обработки. Типа вал – с обработки торцов и центрования (рис. 5.2 – V),. И в дальнейшем используются в качестве баз. Основными методами нарезания ЗК являются методы: копирования (режущий инструмент, профиль которого соответствует профилю впадины) и обкатки (режущи инструмент и колесо, как бы катятся без скольжения друг по другу, а режущая кромка инструмента образует впадины).

Слайд 171

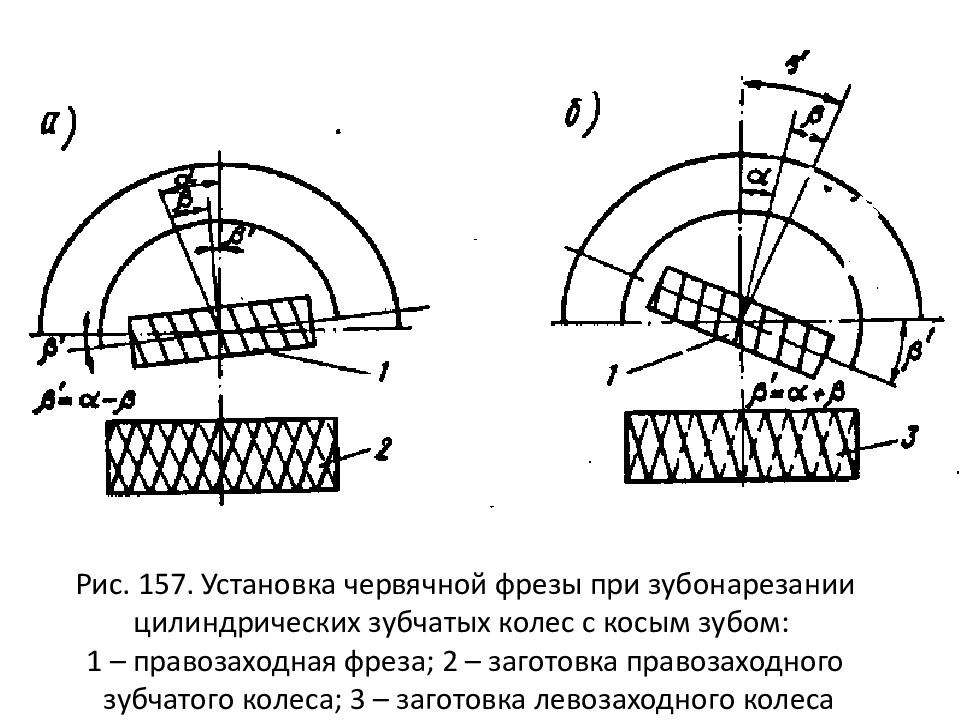

Рис. 157. Установка червячной фрезы при зубонарезании цилиндрических зубчатых колес с косым зубом: 1 – правозаходная фреза; 2 – заготовка правозаходного зубчатого колеса; 3 – заготовка левозаходного колеса

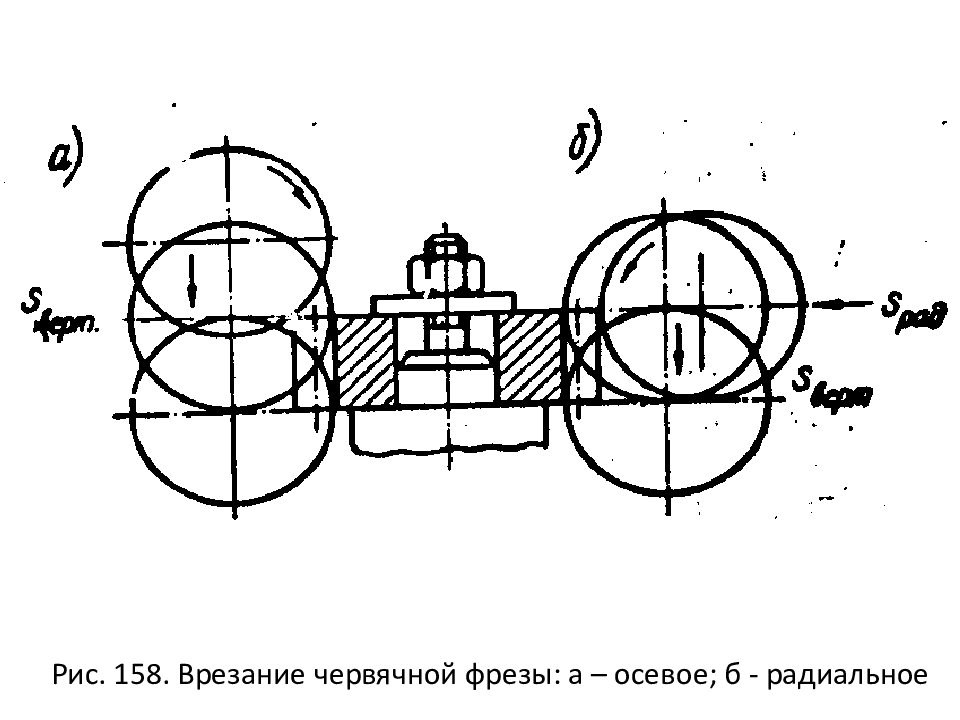

Слайд 173

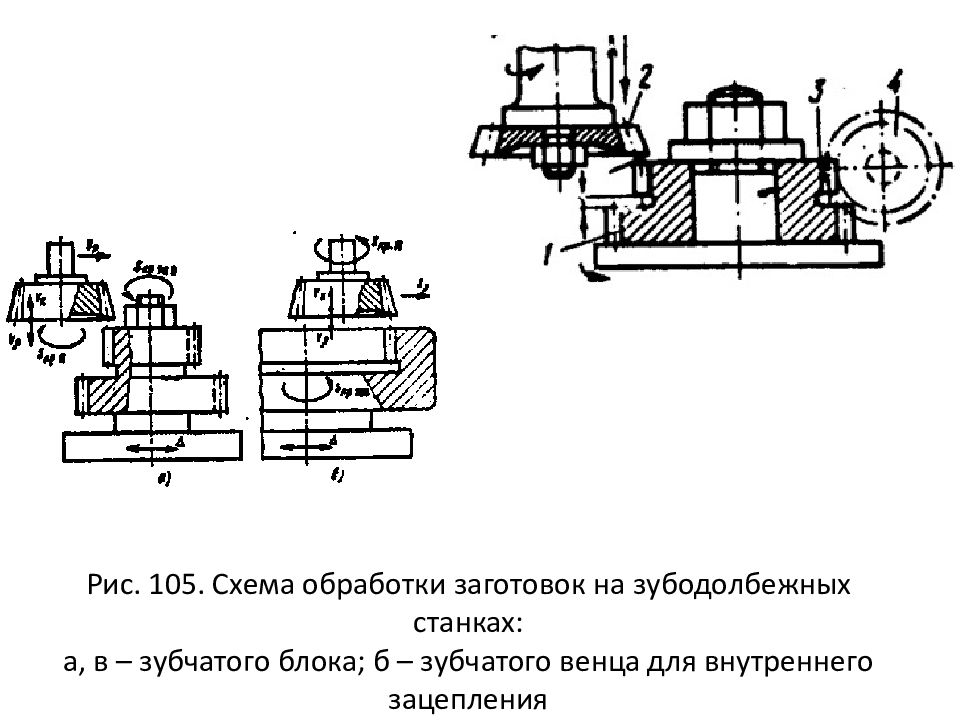

Рис. 105. Схема обработки заготовок на зубодолбежных станках: а, в – зубчатого блока; б – зубчатого венца для внутреннего зацепления

Слайд 175

Рис. 161. Нарезание зубьев долбяками : а – черновое и чистовое долбление; б – одновременное долбление двух венцов или двух колес

Слайд 176

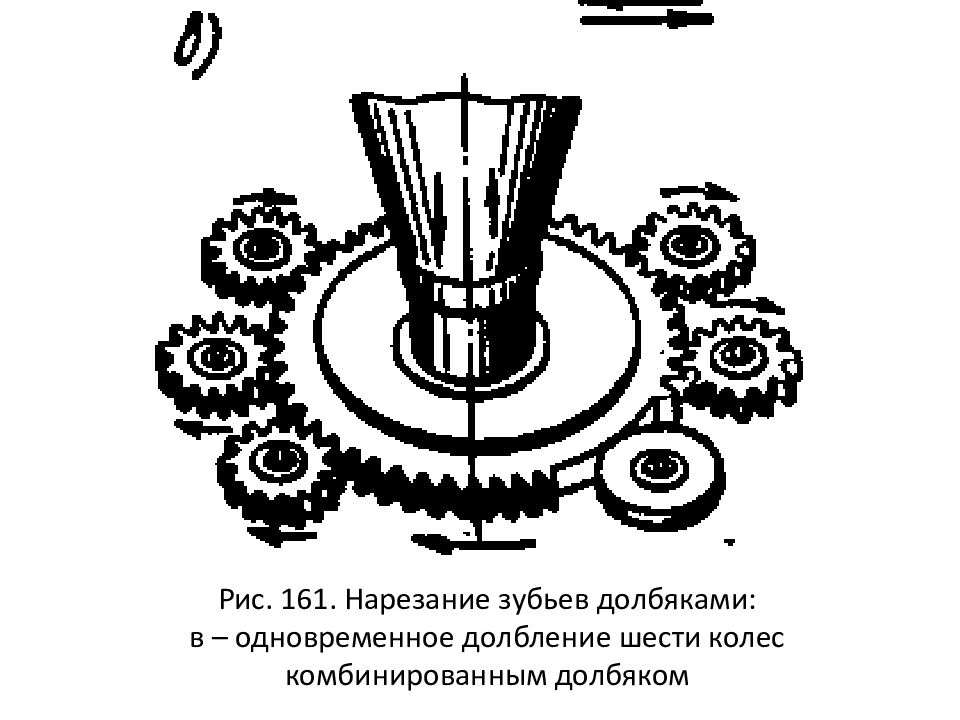

Рис. 161. Нарезание зубьев долбяками: в – одновременное долбление шести колес комбинированным долбяком

Слайд 177

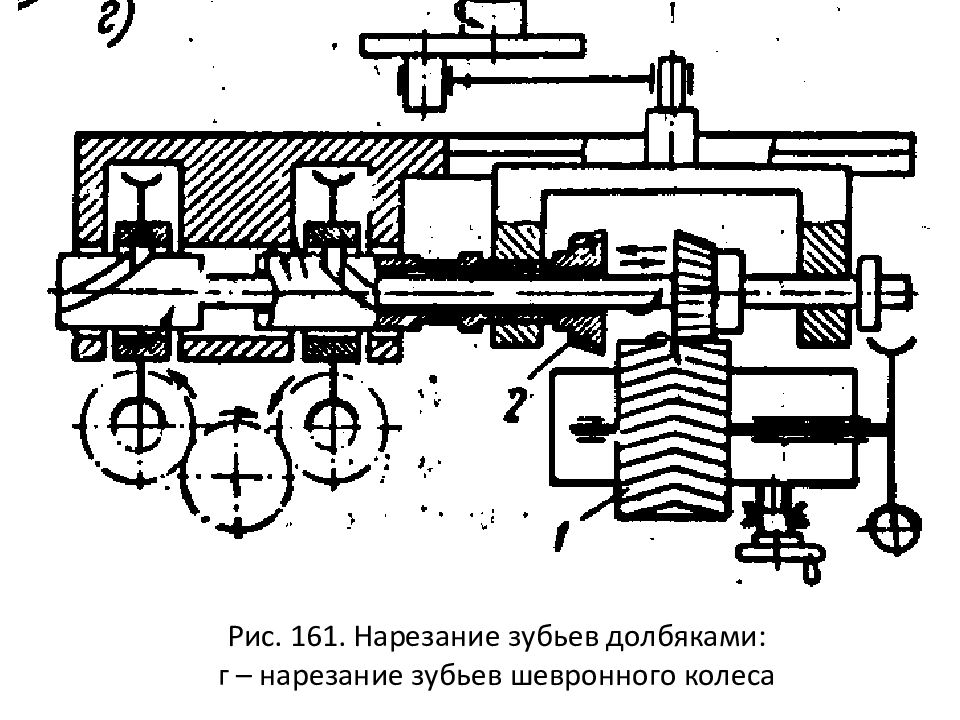

Рис. 161. Нарезание зубьев долбяками: г – нарезание зубьев шевронного колеса

Слайд 178

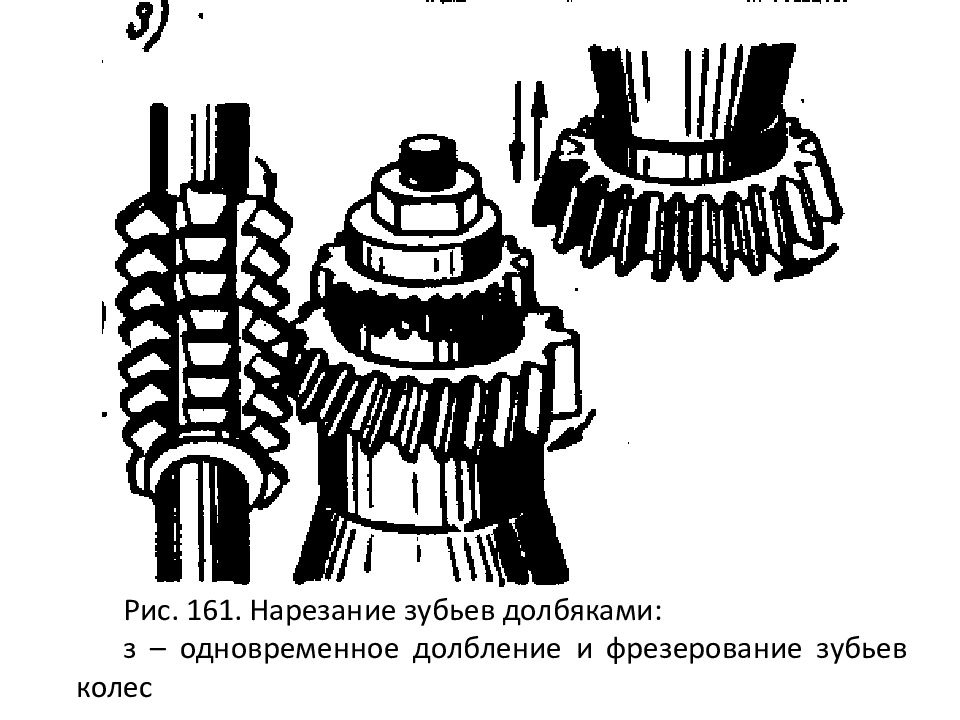

Рис. 161. Нарезание зубьев долбяками: з – одновременное долбление и фрезерование зубьев колес

Слайд 179

Рис. 161. Нарезание зубьев долбяками: е – долбление гребенкой; и – на долбежном станке

Слайд 184

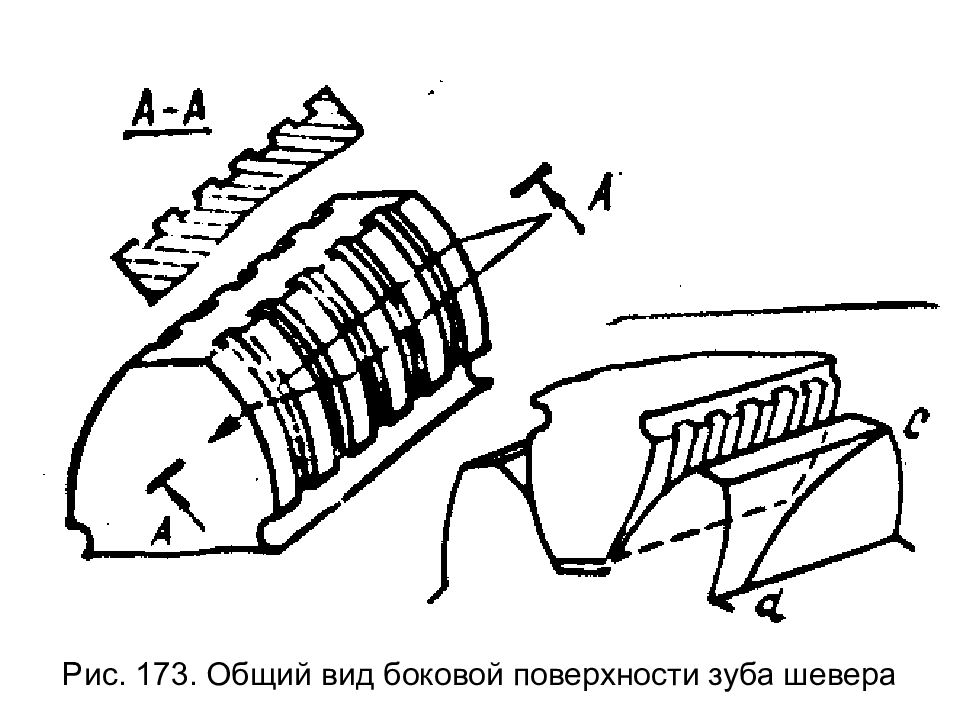

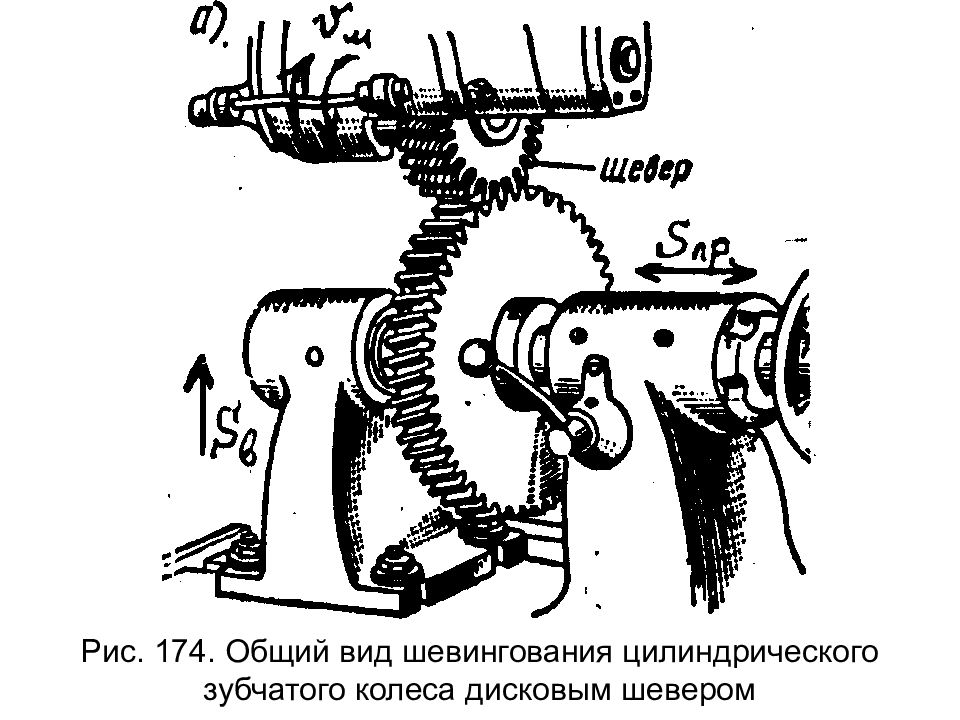

Рис. 174. Общий вид шевингования цилиндрического зубчатого колеса дисковым шевером

Слайд 188

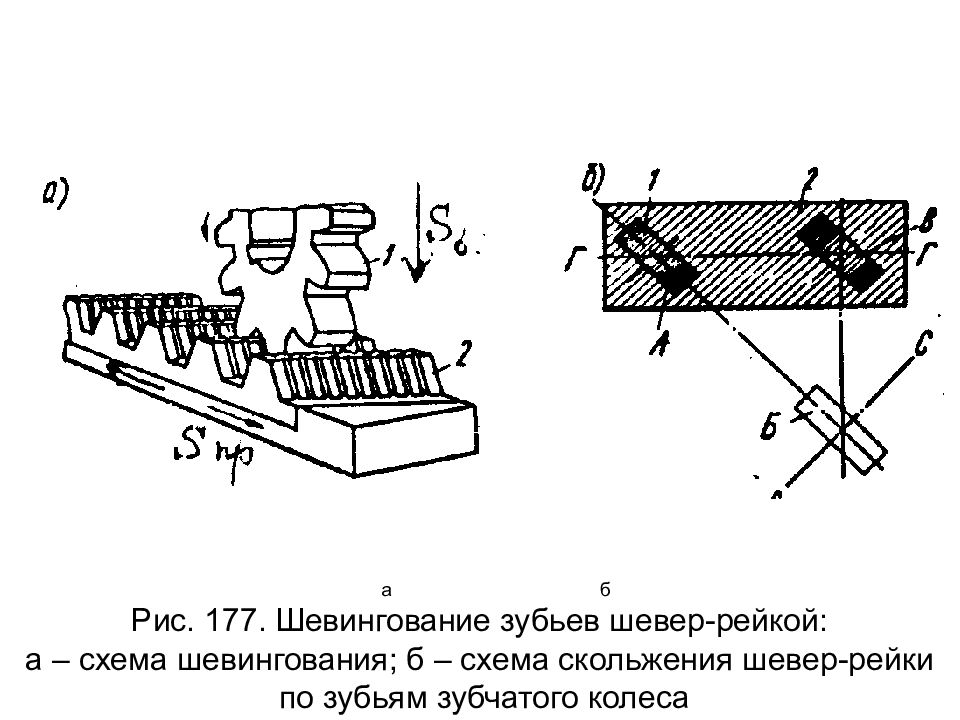

а б Рис. 177. Шевингование зубьев шевер-рейкой: а – схема шевингования; б – схема скольжения шевер-рейки по зубьям зубчатого колеса

Слайд 190

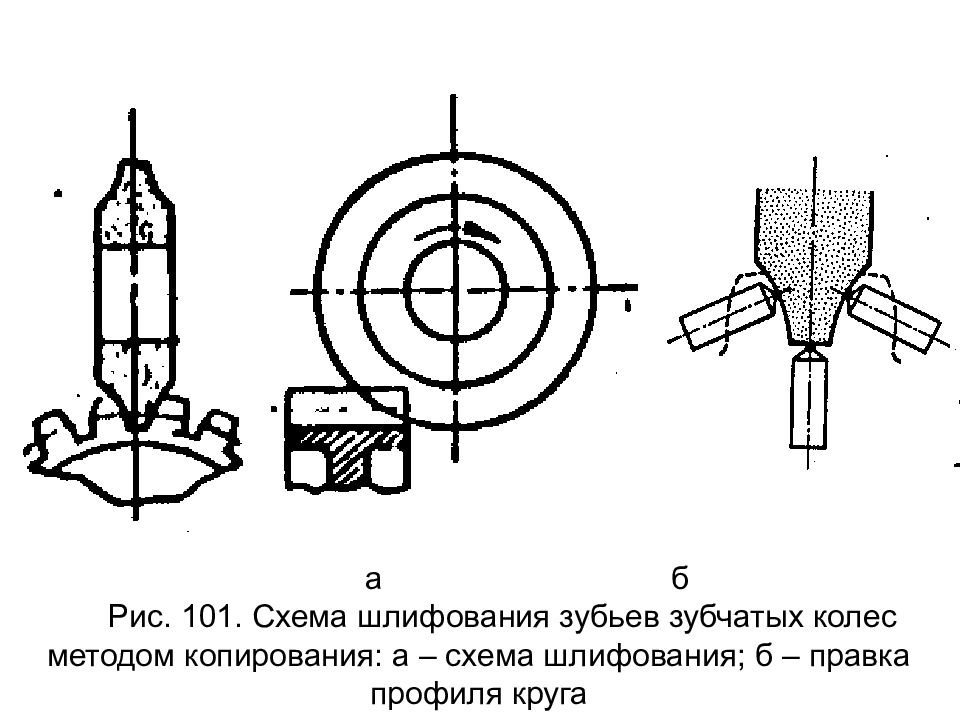

а б Рис. 101. Схема шлифования зубьев зубчатых колес методом копирования: а – схема шлифования; б – правка профиля круга

Слайд 191

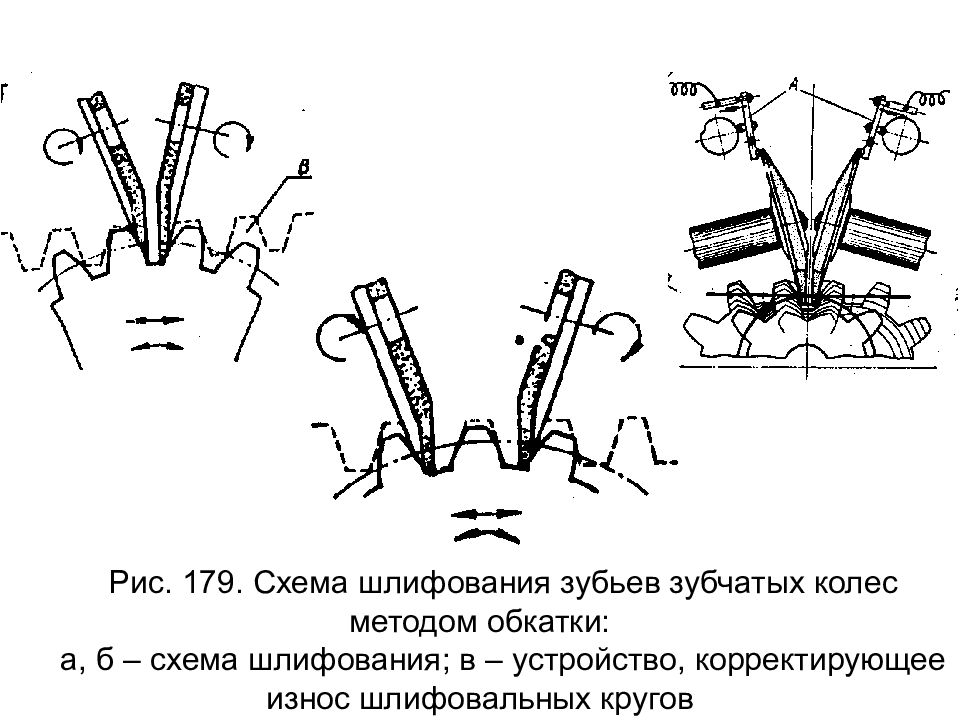

Рис. 179. Схема шлифования зубьев зубчатых колес методом обкатки: а, б – схема шлифования; в – устройство, корректирующее износ шлифовальных кругов

Слайд 192

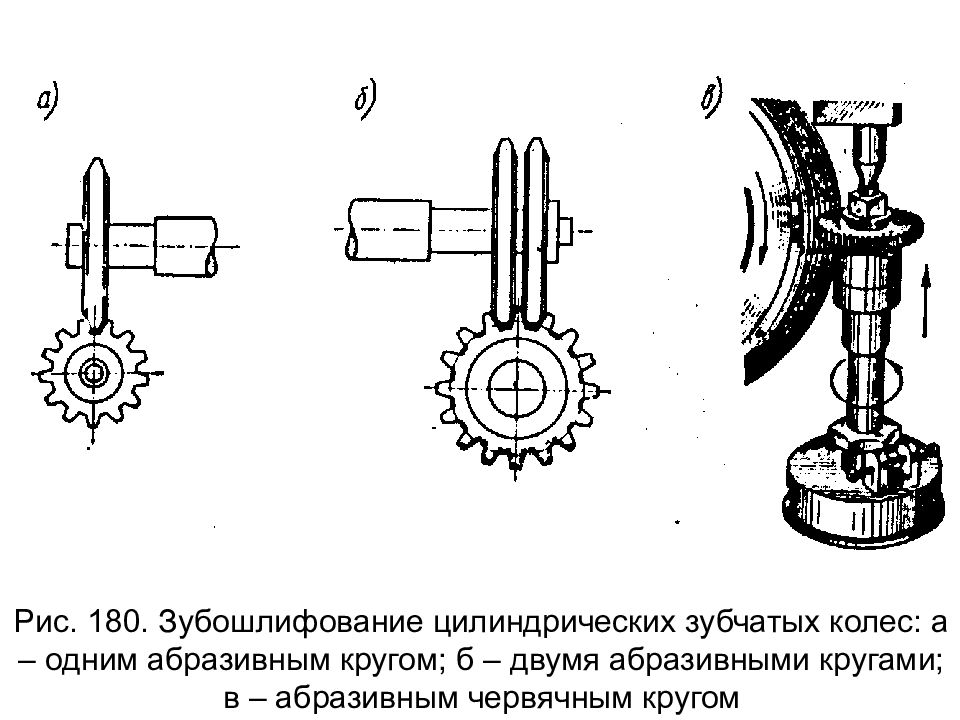

Рис. 180. Зубошлифование цилиндрических зубчатых колес: а – одним абразивным кругом; б – двумя абразивными кругами; в – абразивным червячным кругом

Слайд 193

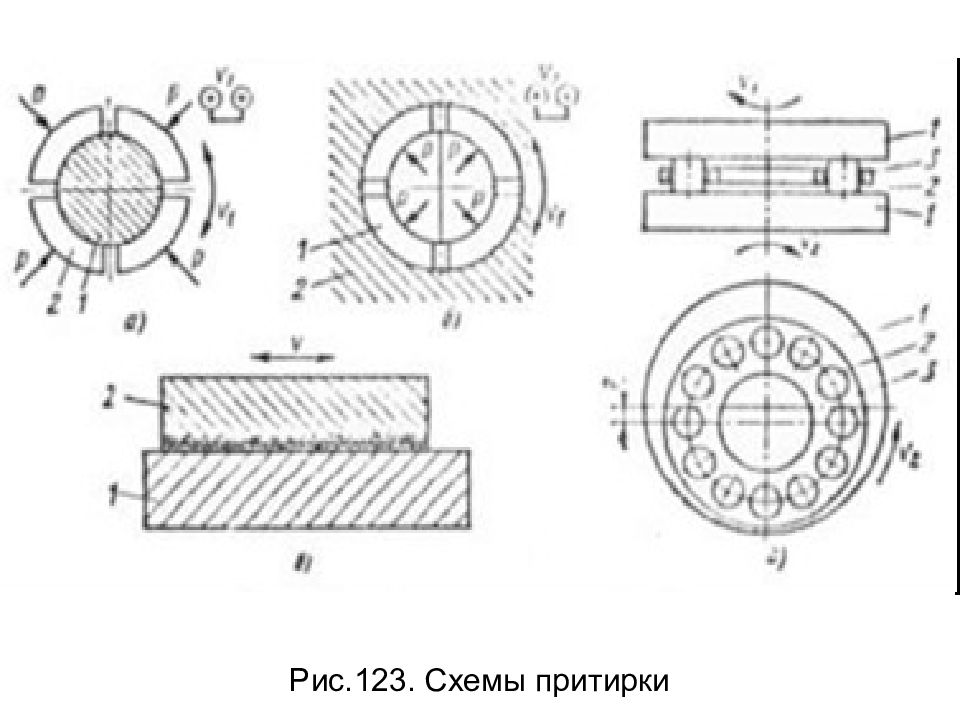

Рис. 182. Схемы притирки цилиндрических зубчатых колес: а – с параллельными осями; б – со скрещивающимися осями

Слайд 195

Рис. 205. Типы конических колес: а – прямозубые ; б – с кр иволинейными зубьями; в - гипоидные

Слайд 199

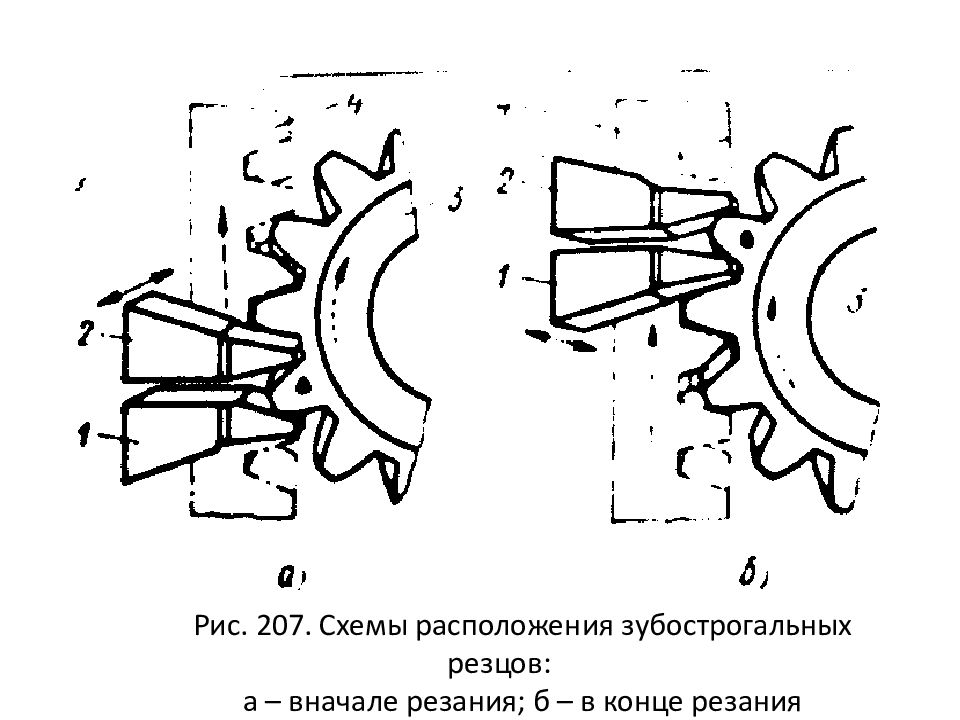

Рис. 207. Схемы расположения зубострогальных резцов: а – вначале резания; б – в конце резания

Слайд 200

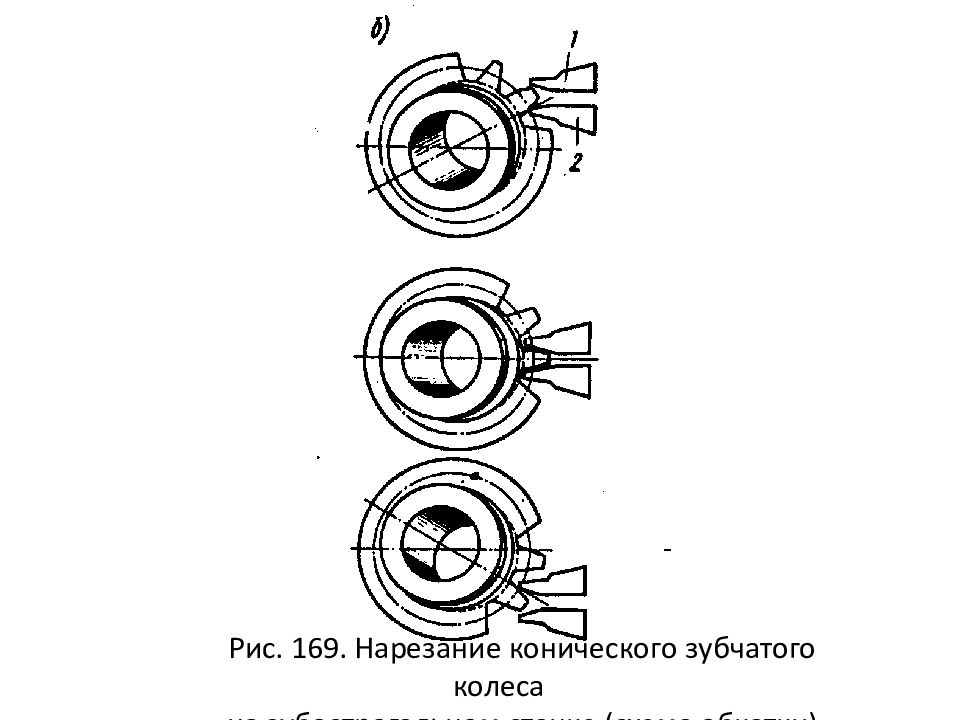

Рис. 169. Нарезание конического зубчатого колеса на зубострогальном станке (схема обкатки)

Слайд 201

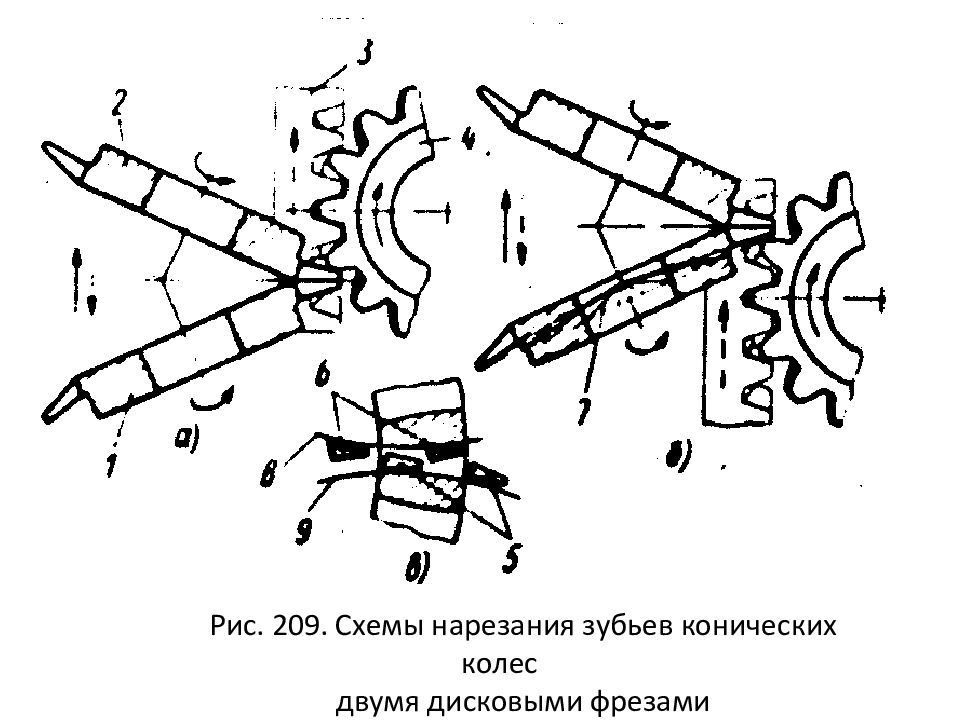

Рис. 209. Схемы нарезания зубьев конических колес двумя дисковыми фрезами

Слайд 202

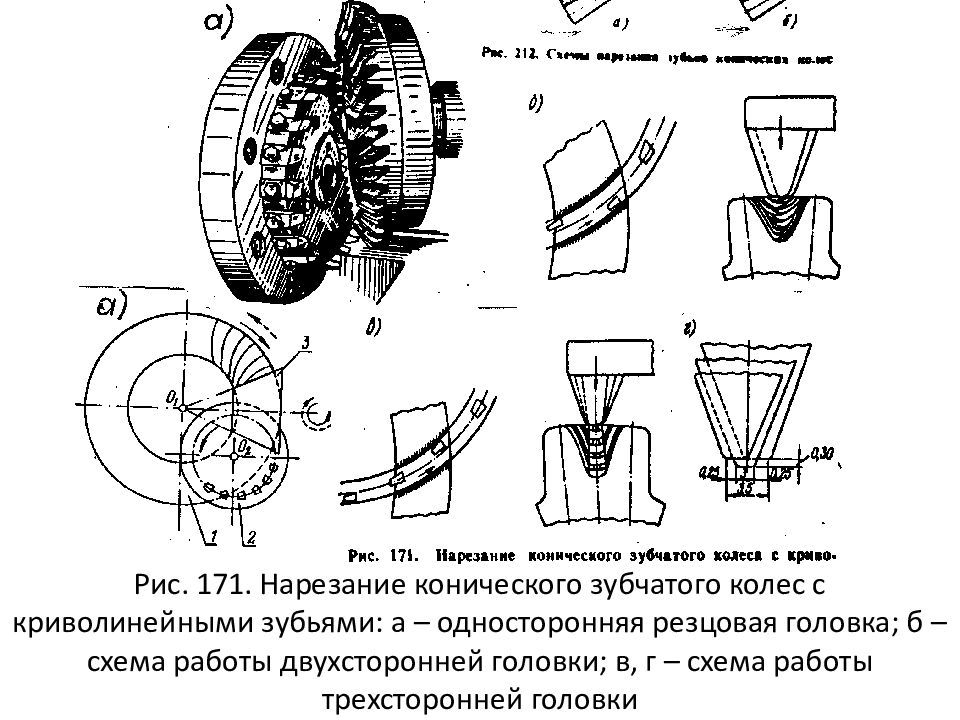

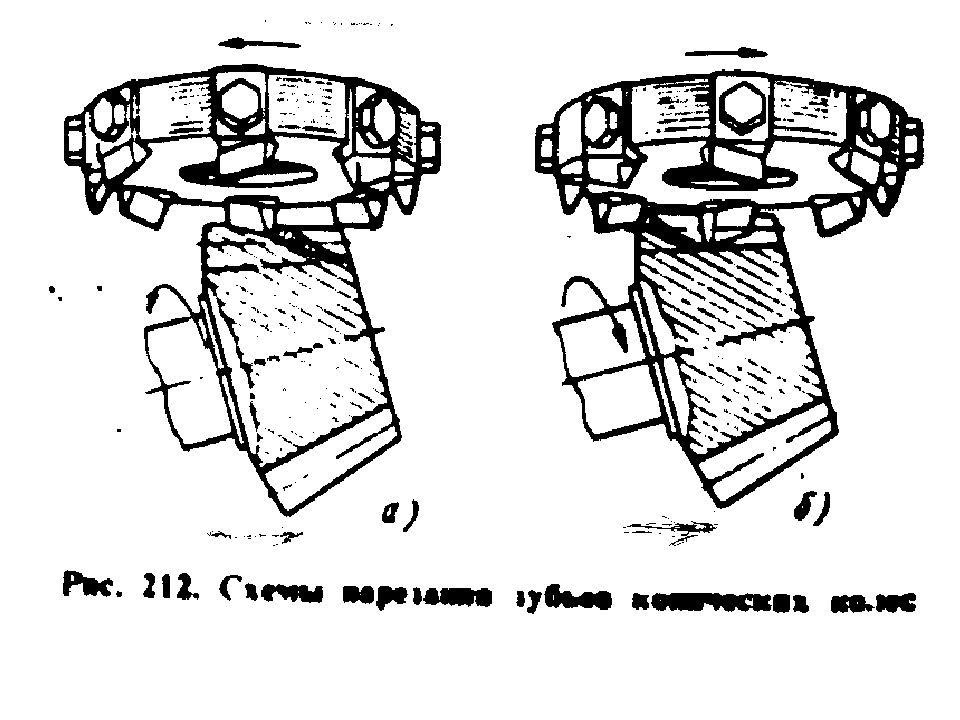

Рис. 171. Нарезание конического зубчатого колес с криволинейными зубьями: а – односторонняя резцовая головка; б – схема работы двухсторонней головки; в, г – схема работы трехсторонней головки

Слайд 206: Рис. 40. Схема правильно-рихтовочного устройства станка: 1 – пруток; 2 – ролик

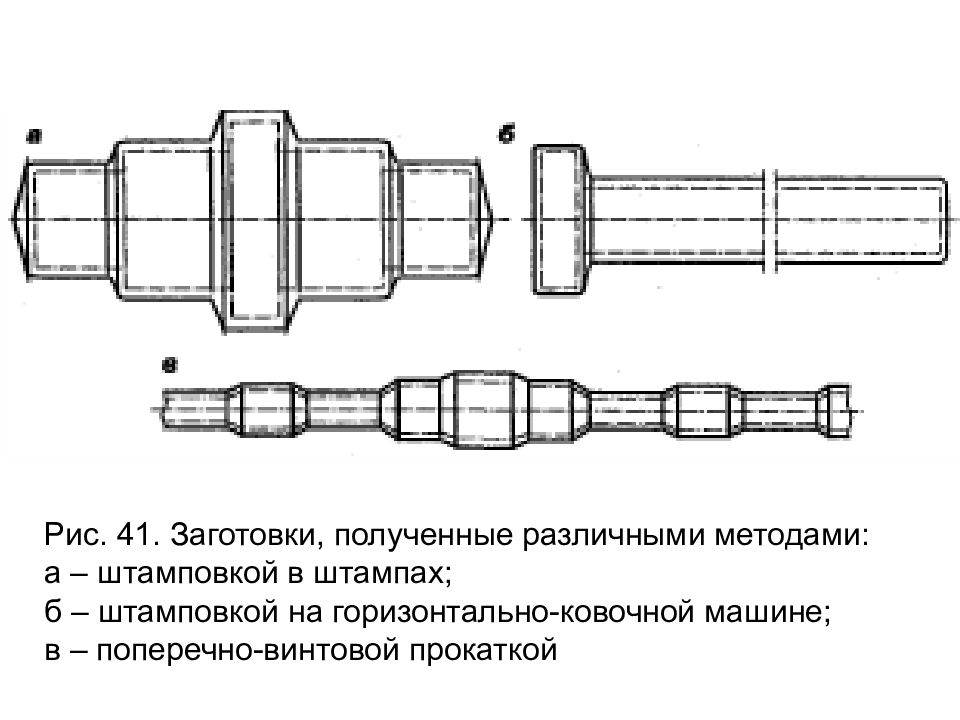

Слайд 207: Рис. 41. Заготовки, полученные различными методами: а – штамповкой в штампах; б – штамповкой на горизонтально-ковочной машине; в – поперечно-винтовой прокаткой

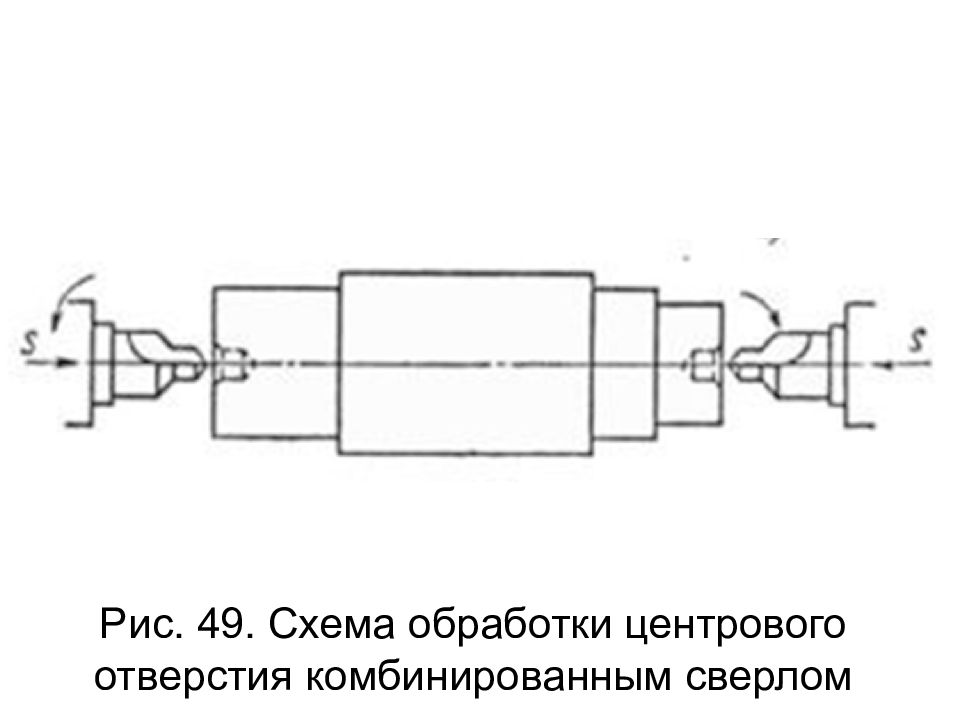

Слайд 215: Рис. 48. Схема обработки центрового отверстия цилиндрическим сверлом и коническим зенкером

Слайд 218: Рис. 61. Схема обработки торцовой поверхности широким твердосплавным резцом и комбинированным сверлом

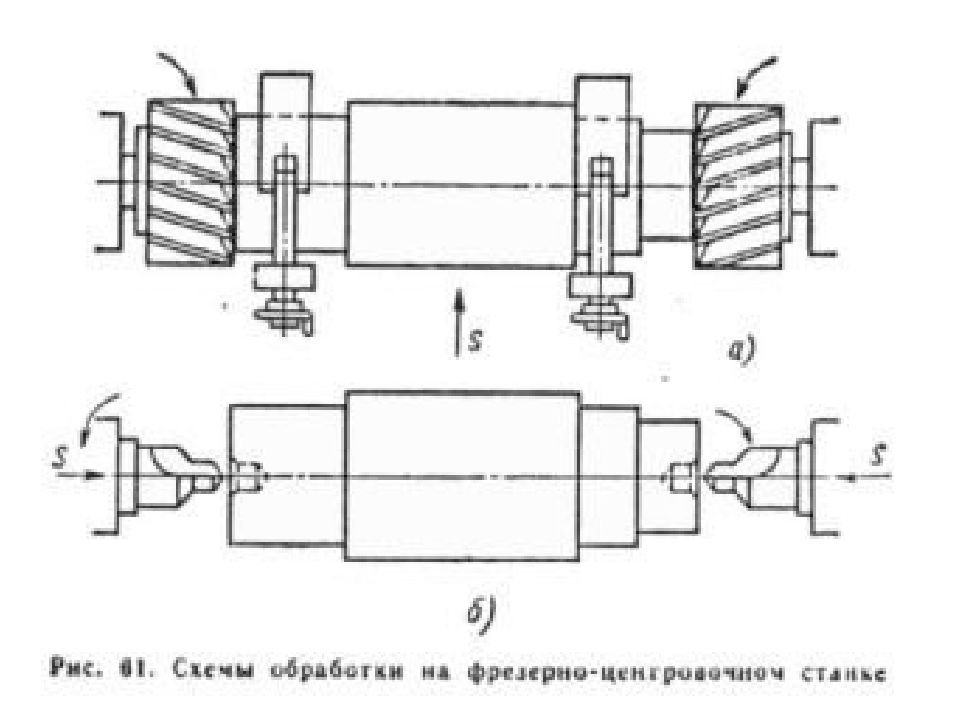

Слайд 221

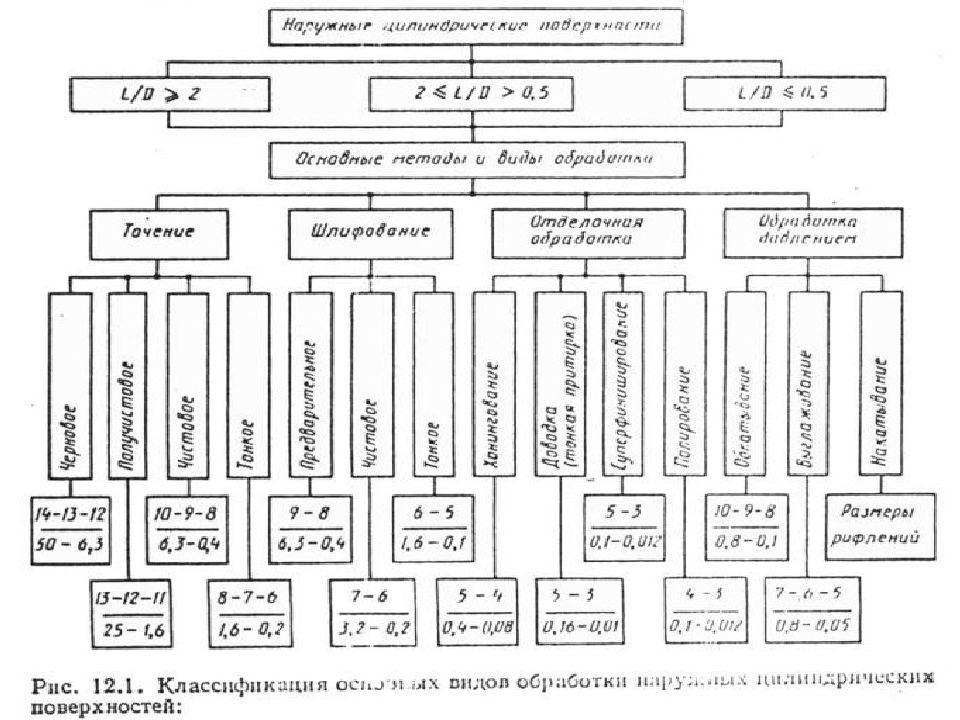

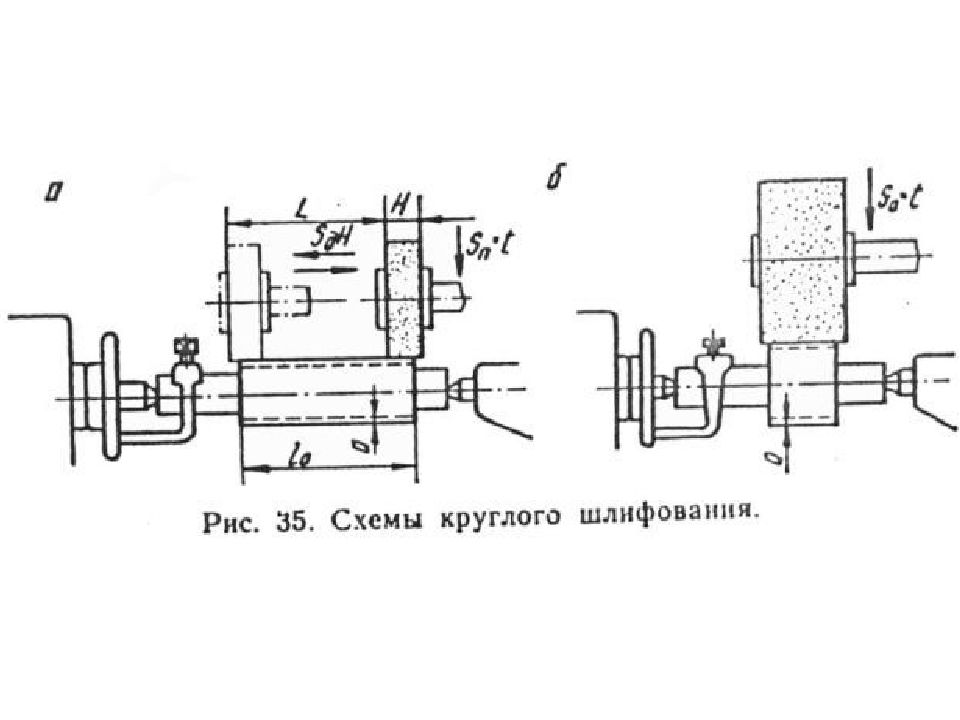

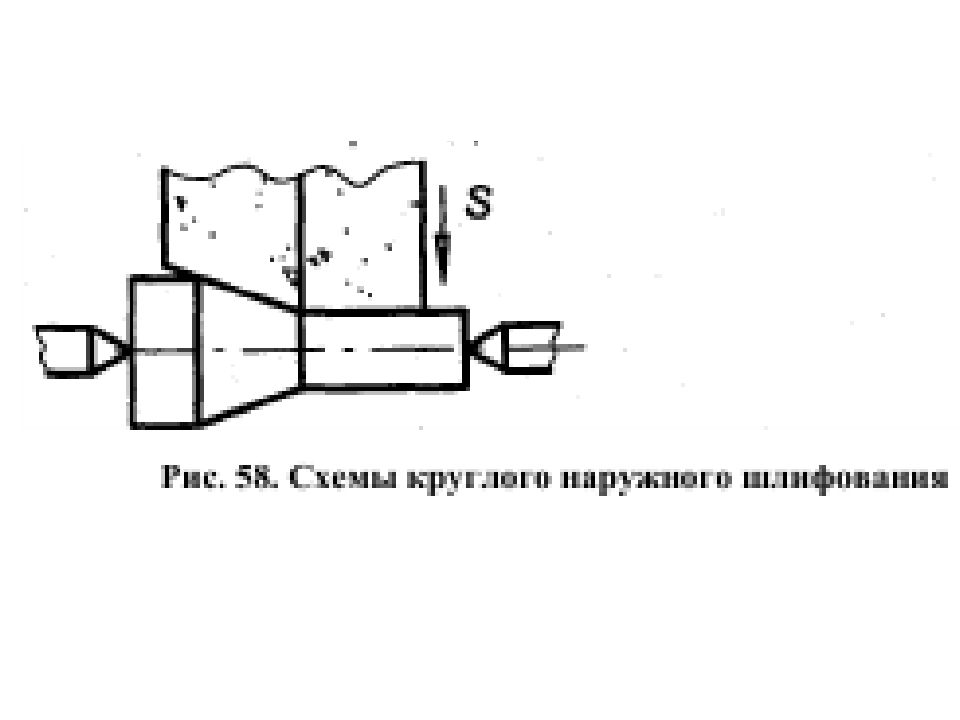

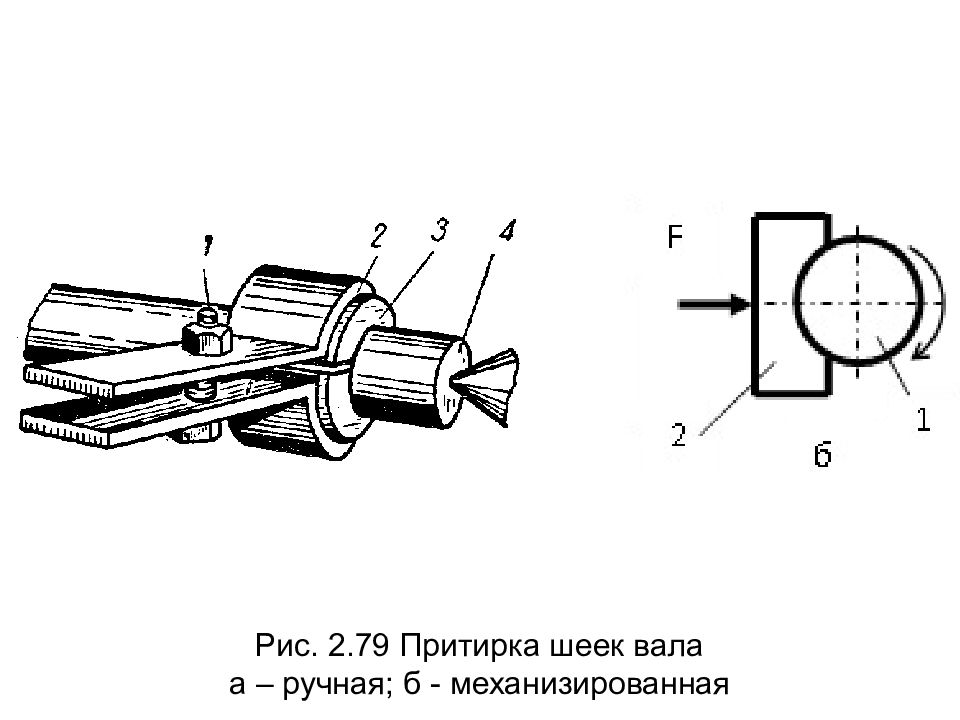

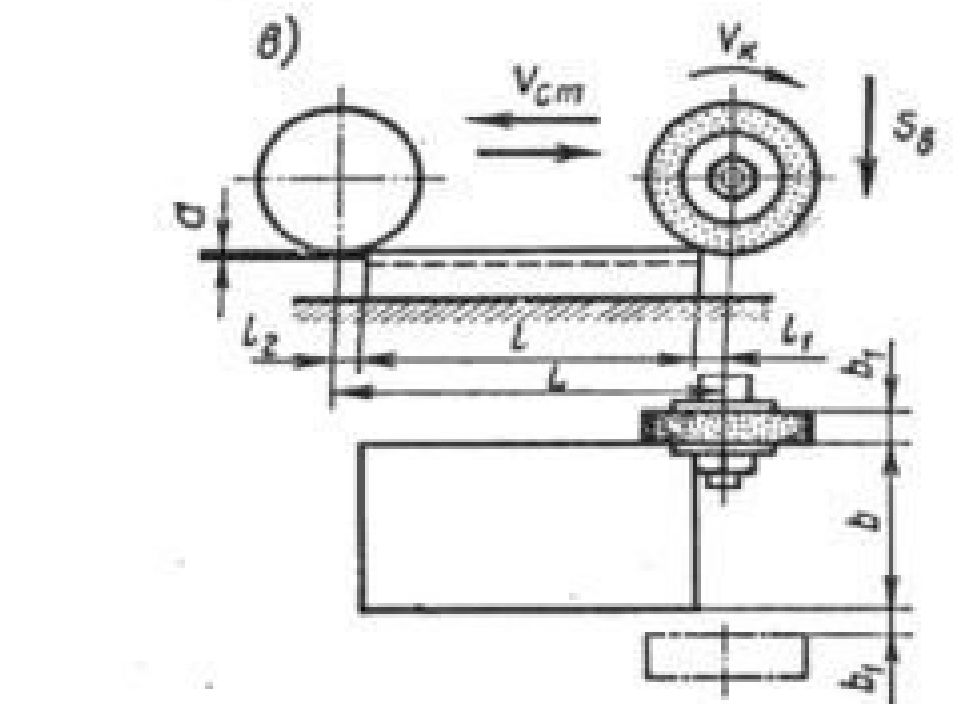

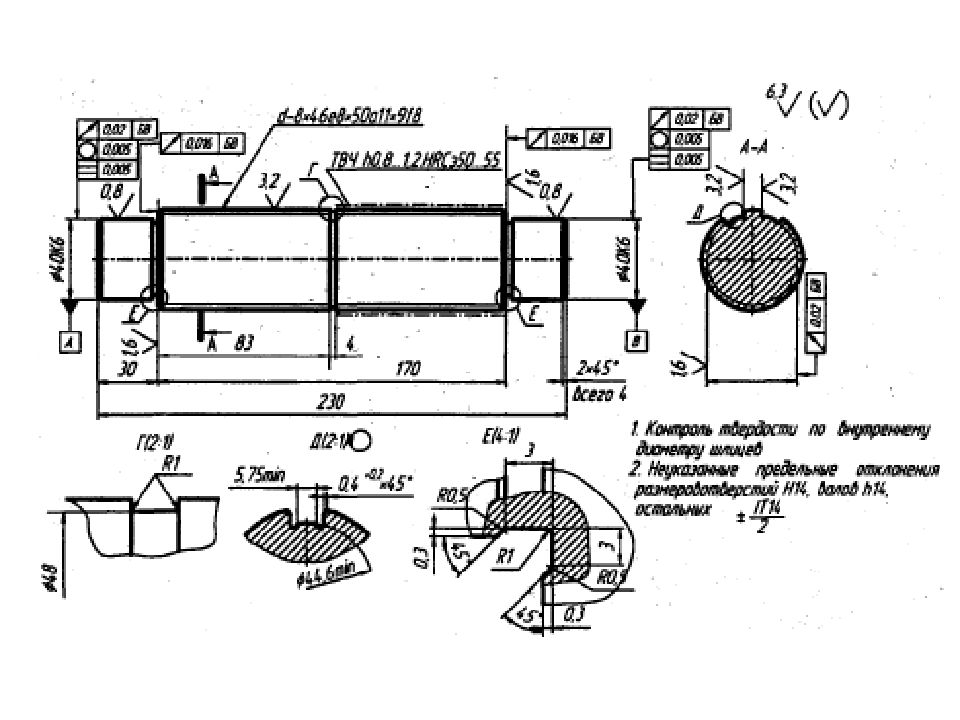

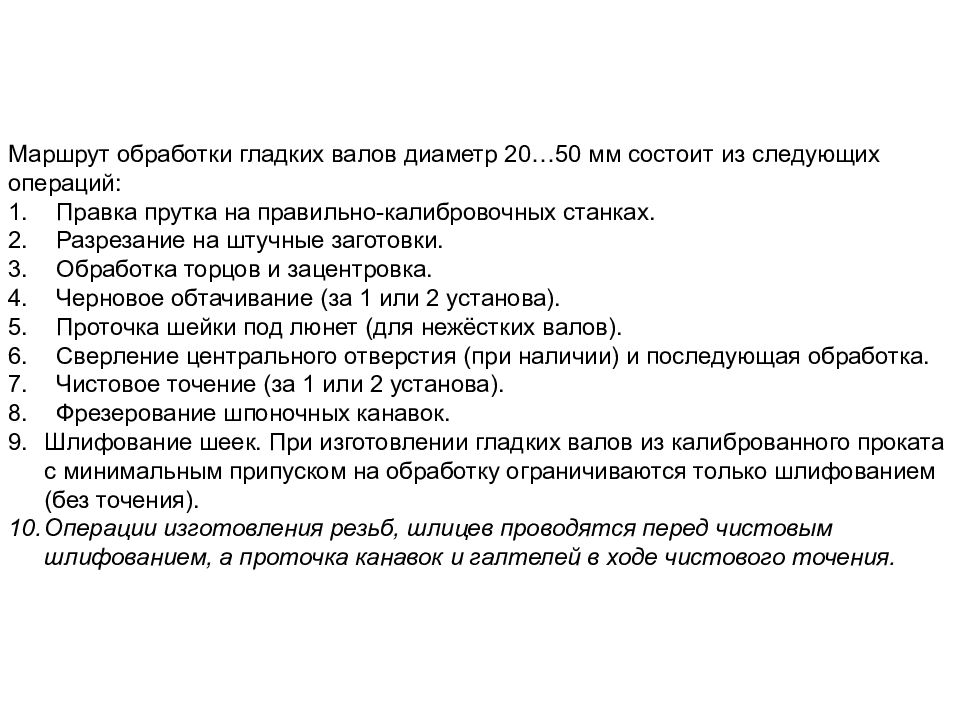

Маршрут обработки гладких валов диаметр 20…50 мм состоит из следующих операций: 1. Правка прутка на правильно-калибровочных станках. 2. Разрезание на штучные заготовки. 3. Обработка торцов и зацентровка. 4. Черновое обтачивание (за 1 или 2 установа ). 5. Проточка шейки под люнет (для нежёстких валов). 6. Сверление центрального отверстия (при наличии) и последующая обработка. 7. Чистовое точение (за 1 или 2 установа ). 8. Фрезерование шпоночных канавок. Шлифование шеек. При изготовлении гладких валов из калиброванного проката с минимальным припуском на обработку ограничиваются только шлифованием (без точения). Операции изготовления резьб, шлицев проводятся перед чистовым шлифованием, а проточка канавок и галтелей в ходе чистового точения.

Слайд 223

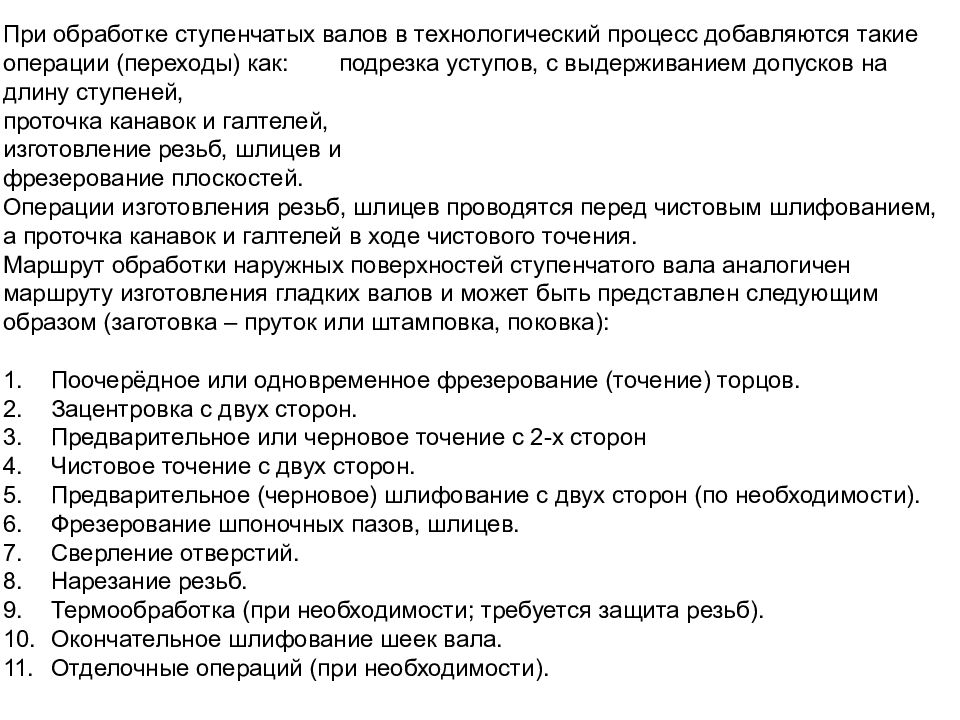

При обработке ступенчатых валов в технологический процесс добавляются такие операции (переходы) как: подрезка уступов, с выдерживанием допусков на длину ступеней, проточка канавок и галтелей, изготовление резьб, шлицев и фрезерование плоскостей. Операции изготовления резьб, шлицев проводятся перед чистовым шлифованием, а проточка канавок и галтелей в ходе чистового точения. Маршрут обработки наружных поверхностей ступенчатого вала аналогичен маршруту изготовления гладких валов и может быть представлен следующим образом (заготовка – пруток или штамповка, поковка): 1. Поочерёдное или одновременное фрезерование (точение) торцов. 2. Зацентровка с двух сторон. 3. Предварительное или черновое точение с 2-х сторон 4. Чистовое точение с двух сторон. 5. Предварительное (черновое) шлифование с двух сторон (по необходимости). 6. Фрезерование шпоночных пазов, шлицев. 7. Сверление отверстий. 8. Нарезание резьб. 9. Термообработка (при необходимости; требуется защита резьб). 10. Окончательное шлифование шеек вала. 11. Отделочные операций (при необходимости).