Слайд 2: Содержание

Шаг 1 Введение Начальная чистка AM Основные Системы T агирование CIL Центролайнинг Шаг 1 Результаты и Выводы

Слайд 3: AM шаг 1 Введение

Цель AM шага 1 начать восстанавливать базовое состояние оборудования с помощью проведения Начальной чистки и устранение неплановых потерь. Это начальный этап в развитии компетенций операторов, на котором они начнут глубже понимать устройство / работу оборудования и начнут отличать что нормально и что не нормально в состоянии / работе оборудования. Создать временный план чистки и инспекции на линии, остановить ускоренный износ компонентов.

Слайд 4: Зачем / Цель

Оборудование Остановить ускоренный износ и восстановить базовое состояние. Устранить потери связанные с некачественной чисткой. Люди Операторы учатся выявлять проблемы. Оператор понимает что чистка = инспекция, они развивают способность увидеть даже мелкие проблемы. Операторы лучше узнают оборудование на котором работают. Операторы учатся выявлять источники загрязнения.

Слайд 5: Примеры Потерь, причиной которых являются загрязнения

Пыль, грязь и посторонние частицы приводят к поломкам оборудования, сбоям в процессе и незначительным остановкам из-за износа и повышенной нагрузки и трения. Неплановые остановки Ускоренный износ Грязь и посторонние включения оказывают влияние на нормальную работу оборудования и приводят к дефектам продукции. Дефекты / Отбракованный Продукция Грязь является причиной ускоренного износа компонентов, частицы грязи внутри компонентов приводят к тому, что компоненты работают в неблагоприятных условиях и в конце концов это приводит к отказу. Грязь равна дополнительной нагрузке или напряжению, и это снижает способность оборудования работать при номинальной скорости. Снижение скорости

Слайд 6: Содержание

Шаг 1 Введение Начальная чистка AM Основные Системы T агирование CIL Центролайнинг Шаг 1 Результаты и Выводы

Слайд 7: Что такое начальная чистка ?

Начальная чистка это 1-я активность на пути к восстановлению базового состояния оборудования. Главная цель Начальной чистки это не наведение чистоты, а глубокая инспекция, а также она помогает дать представление людям каким образом правильно проводить чистку в принципе. Некоторое количество операций по чистке неизбежно, но как бы то ни было, цель АМ – это поиск аномалий до того как они станут реальными потерями, выявлять и устранять источники загрязнения для оптимизации времени чистки. Чистая машина облегчает инспекцию, что приводит к ожидаемым бизнес результатам на линии. Это значительная трансформация рабочего места

Слайд 8: Безопасность прежде всего …

Для того, чтобы соответствовать всем требованиям безопасности в течение АМ шага 1 обязательно использовать: Карту Рисков / Карту Безопасности Оценку рисков / АОР Матрицу СИЗ Все эти инструменты должны быть актуальными и пересматриваться на каждом шаге AM и / или при внесении изменений на Линии.

Слайд 9: Карта Рисков / Безопасности

Цель : Развить и улучшить уровень осведомленности по Безопасности с помощью визуализации опасных факторов и применения устройств, обеспечивающих безопасность. Инструмент для обучения вновь принятых и уже работающих сотрудников Задокументированная информация о рисках и средствах контроля на линии, непосредственно связанных с оценкой рисков Основа для Оценки рисков

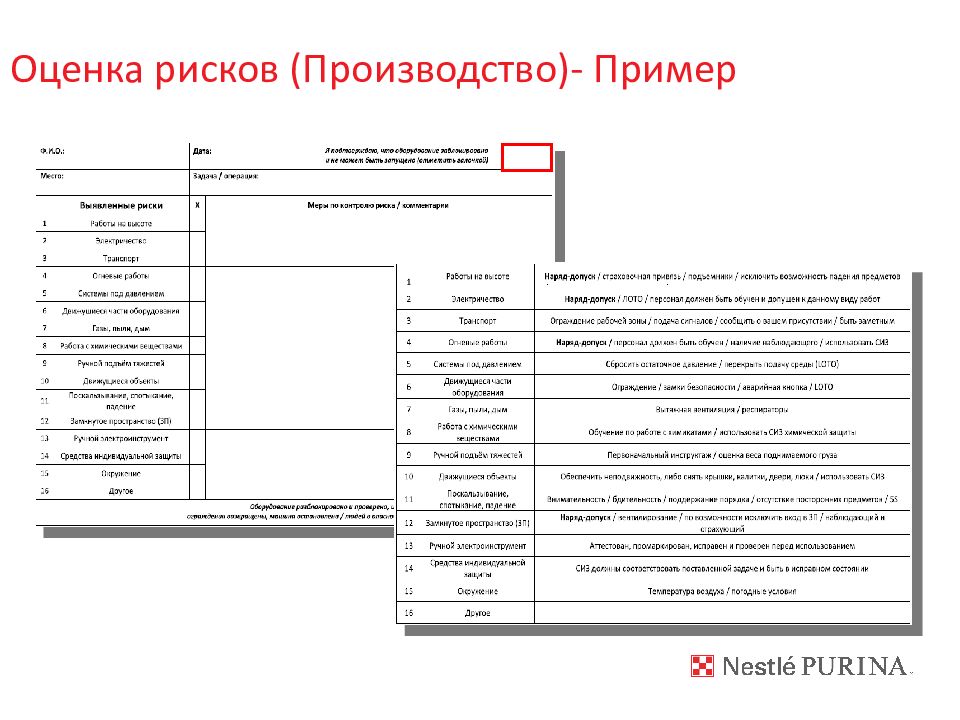

Слайд 12: Оценка рисков ( Применяется для не рутинных операций )

Требования : Описание задачи. Идентификация опасностей. Оценка Факторов риска. Контрмеры. Утверждение.

Слайд 15: Матрица СИЗ ( Как это работает )

Содержит конкретные требуемые СИЗ для выделенной рабочей зоны для выполнения задачи. Создается членами WG и валидируется членом Исполнительного Комитета ответственным за безопасность. Визуально отображает информацию о рабочей зоне Как напоминание для операторов с целью формирования привычки использовать СИЗ. Интегрированная и согласованная с Картой безопасности и инструментов оценки рисков.

Слайд 17: Качество и Пищевая безопасность

ОБЯЗАТЕЛЬНО УБЕДИТЕСЬ, ЧТО ИСПОЛЬЗУЮТСЯ ПОДХОДЯЩИЕ ИНСТРУМЕНТЫ ДЛЯ ЧИСТКИ, ОДЕЖДА И ЧИСТЯЩИЕ ВЕЩЕСТВА, КОТОРЫЕ СООТВЕТСТВУЮТ ТРЕБОВАНИЯМ КАЧЕСТВА И БЕЗОПАСНОСТИ ДЛЯ ПИЩЕВЫХ ПРОИЗВОДСТВ. Отдел Качества и Специалист по гигиене должен быть вовлечен в подготовку Начальной чистки и в участие в ней !!!!!

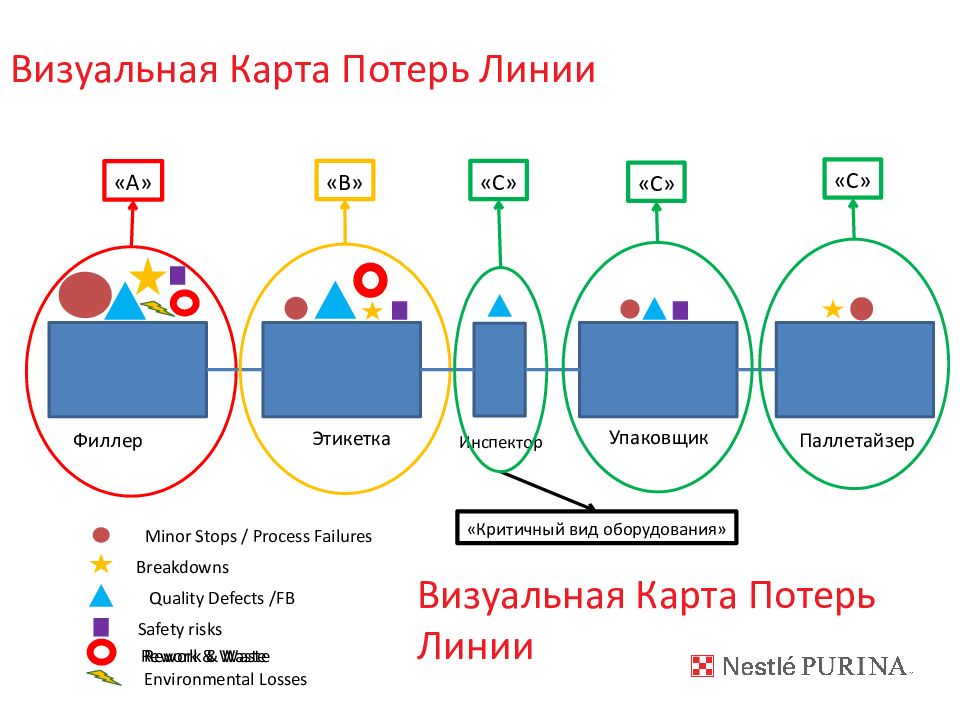

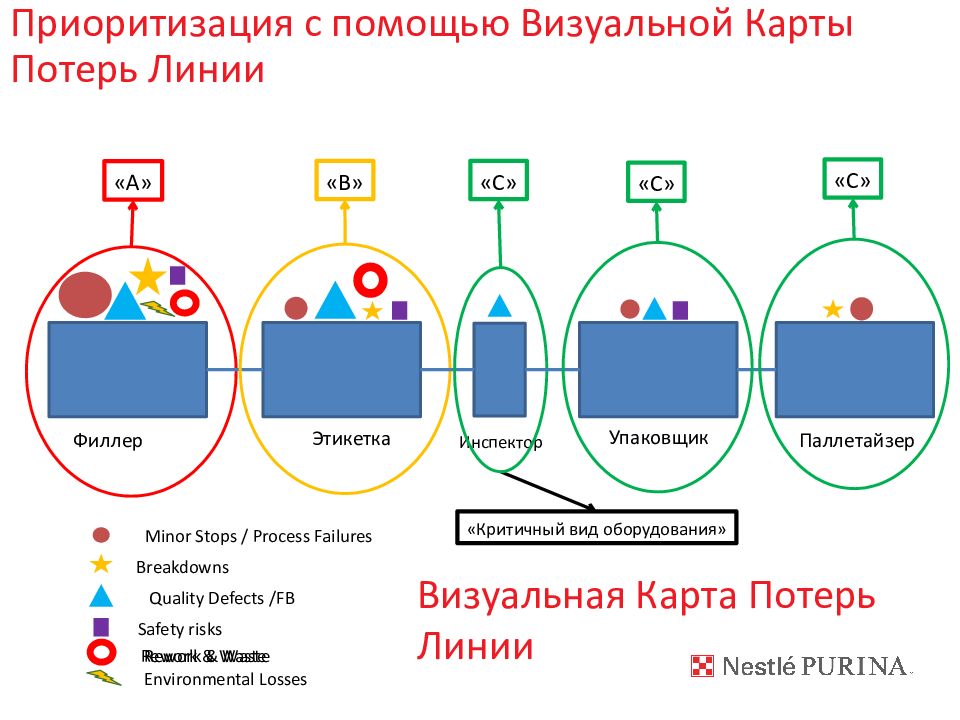

Слайд 18: Визуальная Карта Потерь Линии

Визуальная Карта Потерь Линии Филлер Этикетка Упаковщик Паллетайзер Minor Stops / Process Failures Breakdowns Quality Defects /FB Safety risks «A» «B» «C» « Критичный вид оборудования » Rework & Waste Инспектор «C» «C» Rework & Waste Environmental Losses

Слайд 19: Визуальная Карта Потерь Линии

Начертите чертеж / схему Соберите информацию о потерях Разместите Потери на Карте ( количество & стоимость ) Определите цели по устранению Потерь и Графики, чтобы отслеживать прогресс Шаги создания Карты Потерь и установка целей по устранению Потерь :

Слайд 20: Планирование Начальной Чистки

Перед тем как начать Определите состав команды в соответствии с зоной. Убедитесь, что у каждого есть обязанности. Карта безопасности, Оценка рисков, Матрица СИЗ Привлеките Отдел Качества на этапе подготовки Обеспечьте присутствие специалистов по техническому обслуживанию и технике безопасности для наблюдения за активностями. Определите где чистить, что чистить и как чистить. Определите где тагировать, что тагировать и как тагировать. Нельзя вешать таг на движущиеся части. Убедитесь, что Таг не стал источником загрязнения. Использование чертежа зоны может облегчить определение названия узлов машины. Проанализировать данные для определения проблемной зоны на линии.

Слайд 21: Как проводить Начальную чистку

Активности на работающей машине Определить, что может быть протагировано Подсчитать все точки настройки Активности во время остановки Чистка машины, инспекция и вывешивание тагов Фотографирование различных частей машины с отклонениями и их тагирование Составить список всех настраиваемых точек линии Составить список источников загрязнений, труднодоступных мест для чистки, инспекции и настроек A ктивности, которые нужно выполнить после Провести встречи с командами для обсуждения проблем и контрмер Устранение простых отклонений немедленно Запуск машины Планирование снятия Тагов

Слайд 26: Содержание

Шаг 1 Введение Начальная чистка AM Основные Системы T агирование CIL Центролайнинг Шаг 1 Результаты и Выводы

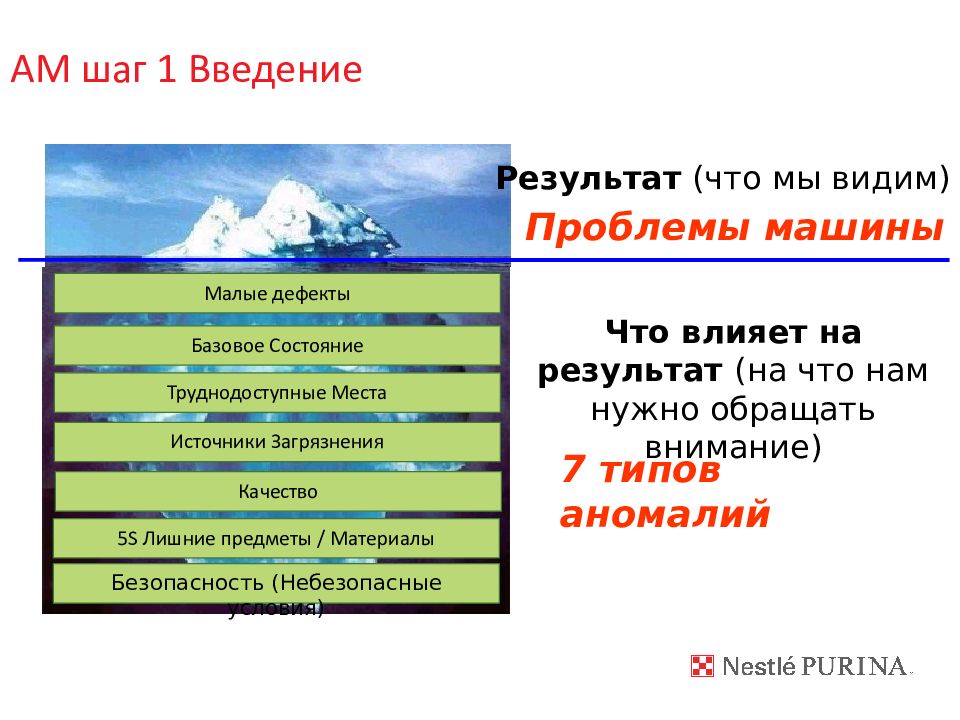

Слайд 27: AM шаг 1 Введение

Проблемы машины Результат ( что мы видим ) Что влияет на результат ( на что нам нужно обращать внимание ) 7 типов аномалий Безопасность ( Небезопасные условия) 5 S Лишние предметы / Материалы Качество Источники Загрязнения Труднодоступные Места Базовое Состояние Малые дефекты

Слайд 28: Стандартная Рутина Тагирование

Тагирование – это процесс идентификации, регистрации и устранения аномалий на производственных линиях/оборудовании с использованием корректно заполненных ТАГов. Стандартная Рутина Тагирования показывает AWG ( Автономной Рабочей Группе ) как правильно управлять процессом устранения аномалий и как она внедрена в практики Goal Alignment ( например в Операционные совещания). Основная цель – сделать аномалии видимыми для всех, чтобы повысить чувство срочности для восстановления Базового состояния.

Охрана труда и техника безопасности Качество Источник Загрязнения Труднодоступное место Базовое состояние 5 S Лишние предметы / Материалы Малый дефект Необходимо повесить соответствующий ярлык.

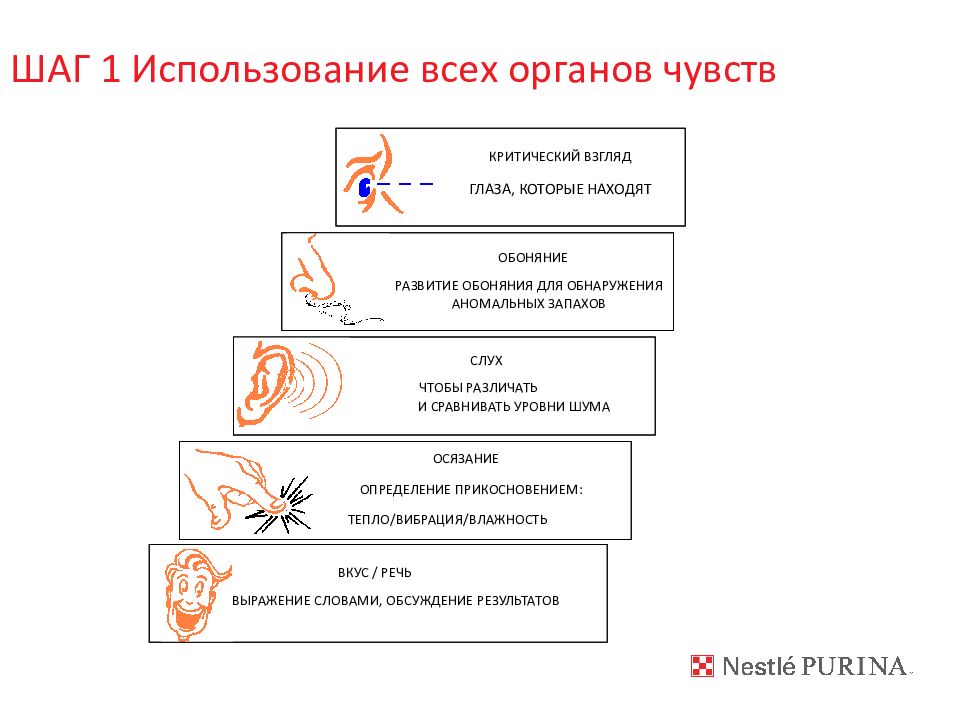

Слайд 30: ШАГ 1 Использование всех органов чувств

ГЛАЗА, КОТОРЫЕ НАХОДЯТ СЛУХ ЧТОБЫ РАЗЛИЧАТЬ И СРАВНИВАТЬ УРОВНИ ШУМА ОБОНЯНИЕ ОСЯЗАНИЕ ВКУС / РЕЧЬ КРИТИЧЕСКИЙ ВЗГЛЯД РАЗВИТИЕ ОБОНЯНИЯ ДЛЯ ОБНАРУЖЕНИЯ АНОМАЛЬНЫХ ЗАПАХОВ ОПРЕДЕЛЕНИЕ ПРИКОСНОВЕНИЕМ: ТЕПЛО/ВИБРАЦИЯ/ВЛАЖНОСТЬ ВЫРАЖЕНИЕ СЛОВАМИ, ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

Слайд 31

31 1. Охрана труда и техника безопасности 7 типов Аномалий Охрана Труда и Техника Безопасности – это тип аномалий, который потенциально может угрожать потерей трудоспособности сотрудника, получения им механических травм или развития проф. заболеваний, а также вынуждающий к возможным нарушениям инструкций по ОТ и ТБ для обеспечения производственного процесса.

Слайд 32

32 * Полы * Ступени * Лампы * Вращающиеся Машины * Подъемное Оборудование * Другое Неровность, склоны, выступы, трещины, отслаивание покрытия (стальные отделочные пластинки) Слишком крутые, неравномерные, отслаивающееся анти-скользящаее покрытие, коррозия, отсутствующие перила Тусклость, вне позиции, грязные или сломанные покрытия, неправильно оцененные с точки зрения взрывоопасности Не на месте, сломанн ая защита, отсутствие аварийной остановки и устройств безопасности Провода, крючки, тормоза и другие части кранов и подъемов Особые вещества, растворители, токсичные газы, изолирующие материалы, знаки опасности, защитная одежда и т.д. Аномалия Примеры 1. Охрана труда и техника безопасности 7 типов Аномалий

Слайд 33

33 2. Качество 7 типов Аномалий Качество – это тип аномалий, который потенциально может угрожать выпуску качественного продукта: несоответствие микробиологии, риск попадания посторонних предметов, вызванное чем либо визуальное несоответствие продукта.

Слайд 34

34 Аномалия Примеры * Посторонние предметы/вещества * Удар * Влага Нарушение рецептуры Попадание ржавчины, осколков, остатков проволоки, насекомых и т.д.. Падение, тряска, столкновение, вибрация Попадание воды в продукт Не соответствие требованиям, смешивания, отклонение в пропорциях компонентов. и т.д. 2. Качество 7 типов Аномалий

Слайд 35

35 3. Базовое Состояние 7 типов Аномалий Базовое состояние – это тип аномалий, указывающий на отклонения состояния оборудования с момента выпуска производителем и настоящим состоянием. Базовое состояние также может быть пересмотрено в связи с модернизаций и усовершенствованием.

Слайд 36

36 Аномалия Примеры * Смазка * Снабжение смазкой * Датчики подачи масла * Подтягивание / протяжка Неэффективный, грязный, неопределенный, непригодный смазочный материал Грязные, поврежденные или деформированные смазочные трубы Грязные, поврежденные, протекающие; без идентификации правильного уровня Гайки и болты ; свободные, отсутствующие, не завинченные, слишком длинные, раздавленные, с коррозией, не подлежащие чистке, барашковая гайка задом наперед 3. Базовое Состояние 7 типов Аномалий

Слайд 37

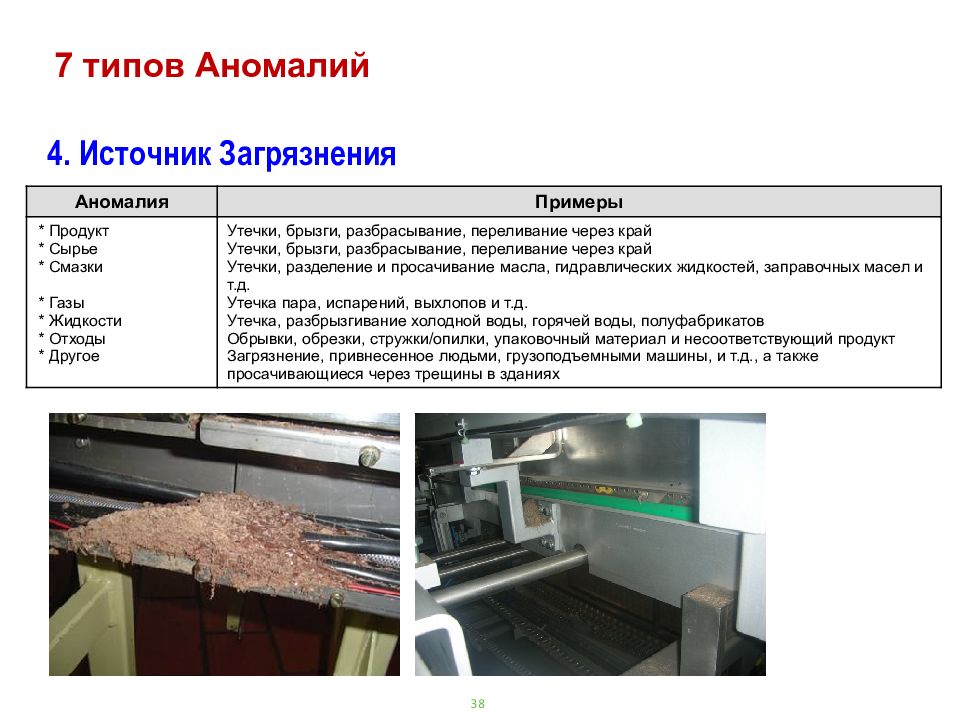

37 4. Источник Загрязнения 7 типов Аномалий Источники загрязнений – это тип аномалий, который является первопричиной загрязнения оборудования. Важно помнить, что не всегда источником загрязнения является место скопления грязи.

Слайд 38

38 Аномалия Примеры * Продукт * Сырье * Смазки * Газы * Жидкости * Отходы * Другое Утечки, брызги, разбрасывание, переливание через край Утечки, брызги, разбрасывание, переливание через край Утечки, разделение и просачивание масла, гидравлических жидкостей, заправочных масел и т.д. Утечка пара, испарений, выхлопов и т.д. Утечка, разбрызгивание холодной воды, горячей воды, полуфабрикатов Обрывки, обрезки, стружки/опилки, упаковочный материал и несоответствующий продукт Загрязнение, привнесенное людьми, грузоподъемными машины, и т.д., а также просачивающиеся через трещины в зданиях 4. Источник Загрязнения 7 типов Аномалий

Слайд 39

39 5. Труднодоступное место 7 типов Аномалий Труднодоступные места – это тип аномалий, который препятствует проведению полноценной и безопасной чистки из-за своеобразия конструктивного решения производства оборудования изготовителем.

Слайд 40

40 Аномалии Примеры * Чистка * Инспекция * Смазка * Стягивание * Операция * Настройка Конструкция машин, покрытия, планировка, опоры для ног, нехватка места Защитные кожухи, конструкция, планировка, позиция и ориентация инструментов, чтение рабочих параметров Позиция отверстия для входа смазки, конструкция, высота, опоры для ног, нехватка места Защитные кожухи, конструкция, планировка, размер, опоры для ног, нехватка места Планировка машин, позиция клапанов, переводников, рычагов; опоры для ног Расположение манометра, термометра, измерителя расхода, влаги, вакуума и т.д. 5. Труднодоступное место 7 типов Аномалий

Слайд 41

41 6. Лишние предметы / Материалы 7 типов Аномалий Лишние предметы / материалы – это тип аномалий указывающий на посторонние предметы, мебель, размещение паллет в не указанных разметкой местах и другое.

Слайд 42

42 Аномалия Примеры * Машинное оборудование * Система труб * Инструменты для измерения * Электрическое оборудование * Сборочные приспособления и Инструменты * Запасные части * Временные починки Помпы, вентиляторы, компрессоры, колонки, емкости и т.д. Трубы, шланги, каналы, клапаны, амортизаторы и т.д. Термометр и тонометр, измерители вакуума, амперметры и т.д. Прокладка проводов, труб, электропроводов, переводников, пробок и т.д. Общие инструменты, резцы, лобзики, формы, волочильные доски, рамки и т.д. Рядом стоящие оборудование, запчасти, постоянные запасы, вспомогательные материалы и т.д. Лента, скотч, веревка, провод, металлические пластинки и т.д. Запчасти Внутри машины 6. Лишние предметы / Материалы 7 типов Аномалий

Слайд 43

43 7. Малый дефект 7 типов аномалий Малые дефекты – это тип аномалий указывающий на незначительное отклонение оборудования от базового состояния, для устранения которых можно обойтись незначительными ресурсами времени, персонала и последствия аномалий не могут повлечь за собой отклонений по ОТ и ТБ, качеству, а так же не влекут за собой поломку оборудования.

Слайд 44

44 Аномалии Примеры * Повреждение * Вибрация * Провисание * Ненормальность * Слипание Трещина, рассыпание, деформация, сколы, сгибы Тряска, выпадение, качание, износ, искривление Ремни, цепи Необычный звук, перегрев, вибрация, странные запахи, обесцвечивание, неправильное давление/поток Блокировка, затвердевание, обламывание, отслаивание 7. Малый дефект 7 типов аномалий

Слайд 45: При обнаружении одного из 7 типов Аномалий

Необходимо повесить соответствующий ярлык. Охрана труда и техника безопасности Качество Источник Загрязнения Труднодоступное место Базовое состояние Лишние предметы / Материалы Малый дефект

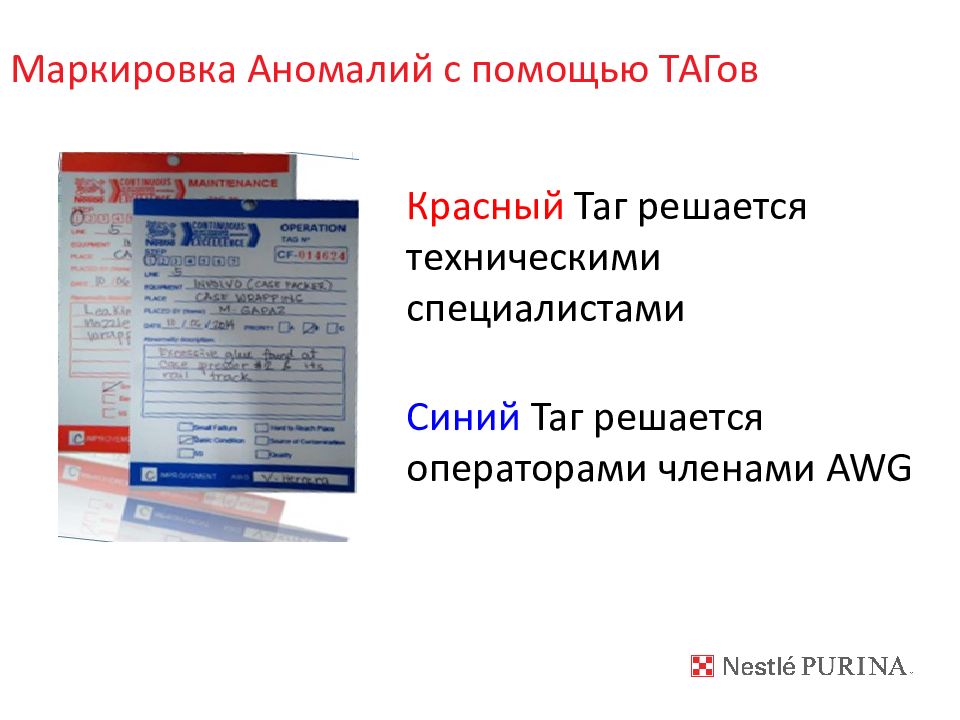

Слайд 46: Маркировка Аномалий с помощью ТАГов

Красный Таг решается техническими специалистами Синий Таг решается операторами членами AWG

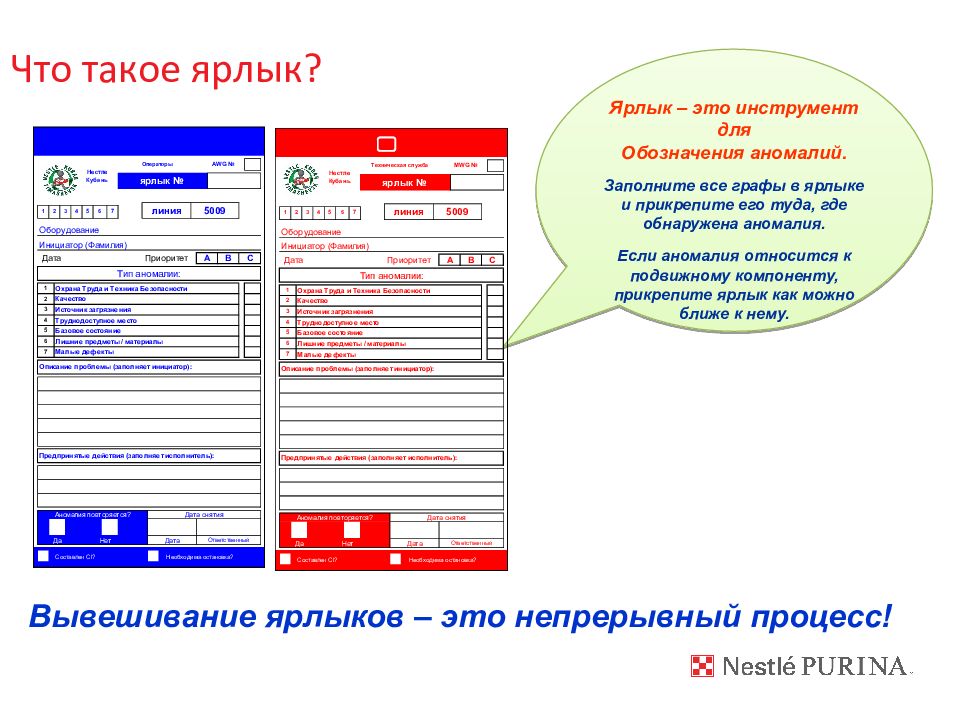

Слайд 47: Что такое ярлык?

Ярлык – это инструмент для Обозначения аномалий. Заполните все графы в ярлыке и прикрепите его туда, где обнаружена аномалия. Если аномалия относится к подвижному компоненту, прикрепите ярлык как можно ближе к нему. Вывешивание ярлыков – это непрерывный процесс!

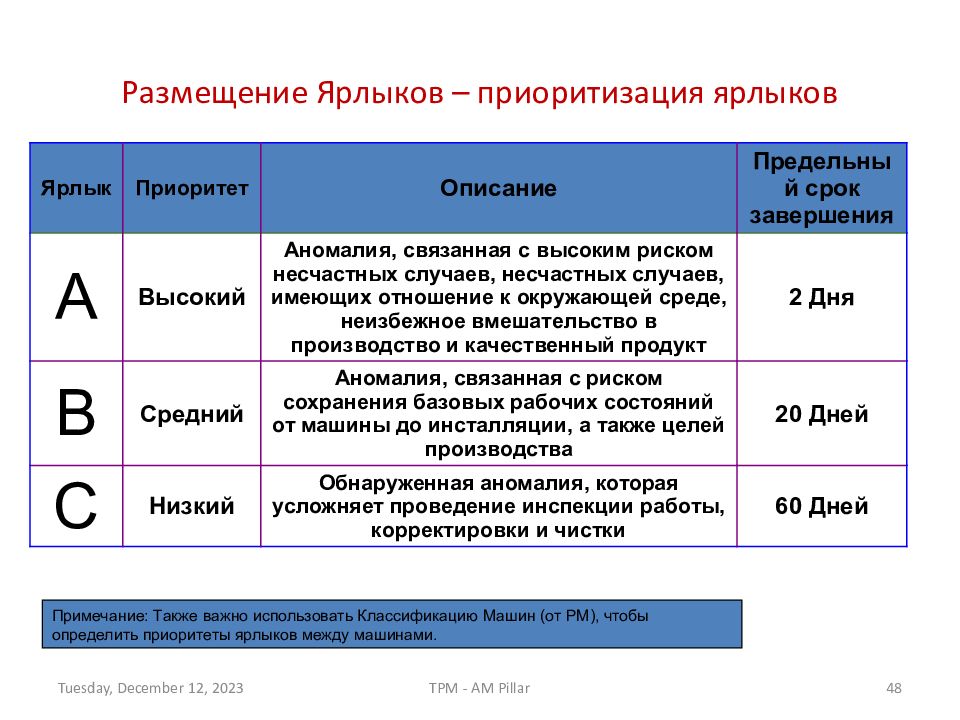

Слайд 48: Размещение Ярлыков – приоритизация ярлыков

28 March 2022 TPM - AM Pillar 48 Размещение Ярлыков – приоритизация ярлыков Ярлык Приоритет Описание Предельный срок завершения A Высокий Аномалия, связанная с высоким риском несчастных случаев, несчастных случаев, имеющих отношение к окружающей среде, неизбежное вмешательство в производство и качественный продукт 2 Дня B Средний Аномалия, связанная с риском сохранения базовых рабочих состояний от машины до инсталляции, а также целей производства 20 Дней C Низкий Обнаруженная аномалия, которая усложняет проведение инспекции работы, корректировки и чистки 60 Дней Примечание : Также важно использовать Классификацию Машин ( от PM), чтобы определить приоритеты ярлыков между машинами.

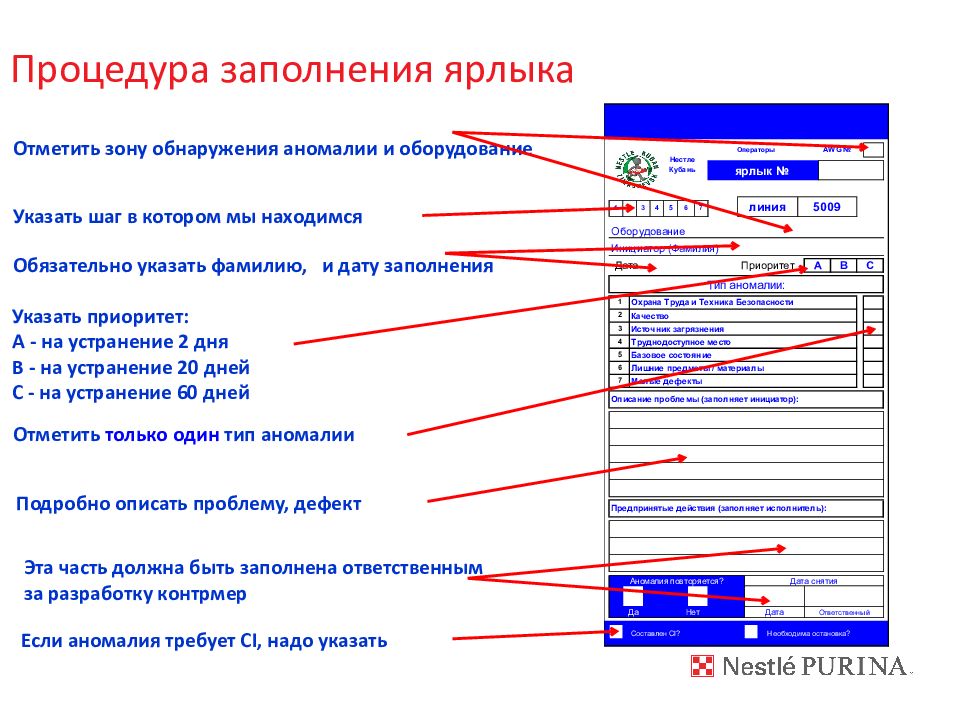

Слайд 49: Процедура заполнения ярлыка

Подробно описать проблему, дефект Эта часть должна быть заполнена ответственным за разработку контрмер Обязательно указать фамилию, и дату заполнения Отметить только один тип аномалии Если аномалия требует CI, надо указать Указать шаг в котором мы находимся Указать приоритет: А - на устранение 2 дня В - на устранение 20 дней С - на устранение 60 дней Отметить зону обнаружения аномалии и оборудование

Слайд 50: Стандартная Рутина Тагирование

Frequency Measure Target Expected Behaviour Shiftly (SHO) Daily (DOR) 1. Number tags raised. 2. Number of A priority tags open 1. No specific Target, but evidences that tags are found every day. 2. Zero 1. Tagging is happening day-in day-out in the line to highlight abnormalities. 2. All A tags should have an inmmediate mitigation plan in place and follow-up on expected final resolution date. Weekly (AWG Meeting, LC WOR) 1. Gap of total tags (Blue + Red) 2. Number of overdue tags 1. As per step criteria 2. Zero overdue tags 1. To check proper progress towards AM Step targets and detagging effectiveness. 2. To ensure proper pace of resolution of tags, understand root cause for delays and escalate if needed. Monthly (LC MOR) 1. AWG Autonomy 1. As per step criteria 1. AWG competence development progress across the AM implementation steps Tagging API измерения % Неплановые остановки % Потери скорости % Waste & Rework % FTR Asset Intensity Жалобы потребителей Производственные издержки Total Recordable Incident Rate. PPI измерения KPI измерения API PPI K PI TAGGING STANDARD ROUTINE

Слайд 51: Содержание

Шаг 1 Введение Начальная чистка AM Основные Системы T агирование CIL Центролайнинг Шаг 1 Результаты и Выводы

Слайд 52: CIL ( Чистка, Инспекция, Смазка )

В среднем, 50%-75% проблем и остановок машины связаны с отклонениями от базового состояния : Чистка / Инспекция, Смазка ЧИСТКА ( С ИНСПЕКЦИЕЙ ) СМАЗКА ИНСПЕКЦИЯ

Слайд 53: Стандартная Рутина ( CIL)

CIL – это инструмент который мы используем для управления всеми задачами по чистке, инспекции и смазке на нашей линии/процессе. Он определяет те активности, которые должны быть выполнены с правильной частотой для того, чтобы убедиться что оборудование находится в базовом состоянии постоянно во время производства. Стандарт предоставляет всю необходимую информацию для того, чтобы выполнять эти активности самым эффективным и безопасным способом. изменение мышления работников выполнять плановые активности, которые предотвращают возникновение неплановых.

Слайд 54: Стандартная Рутина ( CIL)

CIL % Неплановые остановки % Снижение скорости % Waste & Rework % FTR % Плановые остановки Asset Intensity Жалобы потребителей Производственные затраты Total Recordable Incident Rate. PPI Измерения KPI Измерения API PP I K PI CIL СТАНДАРТНАЯ РУТИНА

Слайд 56: Содержание

Шаг 1 Введение Начальная чистка AM Основные Системы T агирование CIL Центролайнинг Шаг 1 Результаты и Выводы

Слайд 57: Цель Стандартной Рутины Центролайнинга

Центролайнинг помогает стабилизировать процесс производства с помощью снижения вариативности процесса и контроля необходимых уставок /параметров. AI

Слайд 58: Типичная ситуация для линии …

У каждого есть свой способ работать на линии Каждая смена винит предыдущую смену за состояние/проблемы на линии Смены формата/переходы долгие и запуск линии происходит с постоянными донастройками Установки не видно с первого взгляда Устранение проблем и запуск новых продуктов обычно занимает больше времени, чем изначально планируется Нет стандартных настроек оборудования Операторы сильно зависят от Технических специалистов Поставщики оборудования говорят, что проблема с материалом, поставщики материалов говорят, что это проблема с машиной, операторы говорят, что ТО было сделано плохо и т.д …. В итоге мы имеем БОЛЬШИЕ ПОТЕРИ $$$

Слайд 59: Ожидаемые результаты

Обеспечивает операционную стабильность Невозможно манипулировать параметрами Устранение Q дефектов и отходов, … Улучшение AI Устраняет неплановые простои, стандартизирует время на настройку и быстрый запуск, позволяет выявить сразу проблемы не связанные с машиной (проблемы с материалом), снижает потери связанные с недостаточным уровнем компетенций Упрощает процесс работы на оборудовании Визуальный контроль делает процесс работы на оборудовании проще для всех, нет никакой разницы между сменами, позволяет быстрее и проще решать проблемы … Способствует созданию культуры работать дисциплинированно Люди работают с помощью определенных и проверенных стандартов, любые отклонения анализируются, обсуждаются и рассматриваются, стабильность результатов поддерживается...

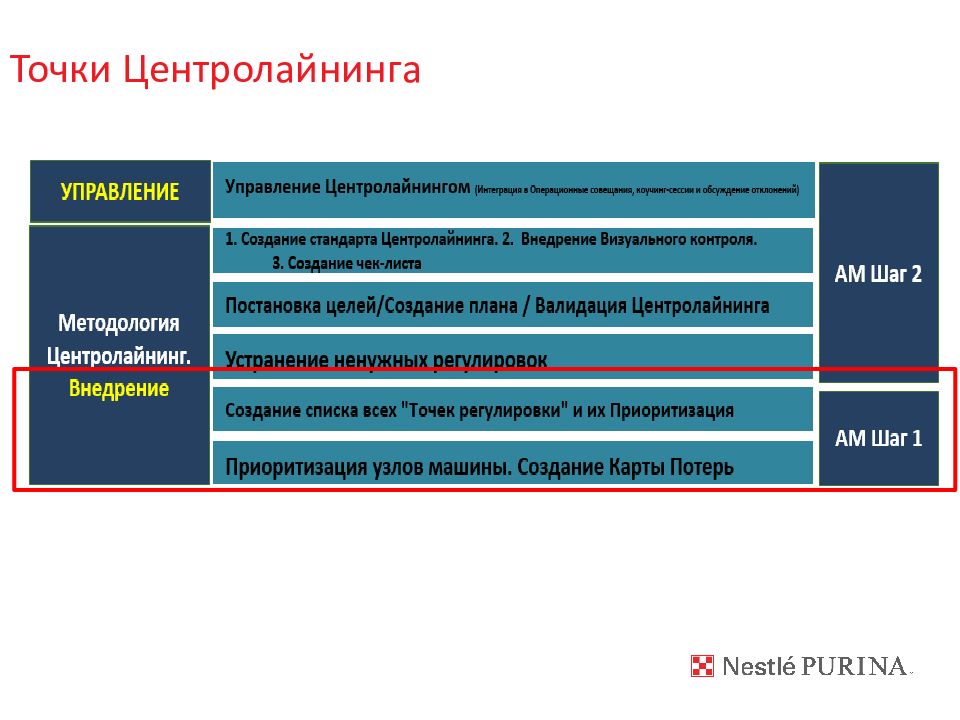

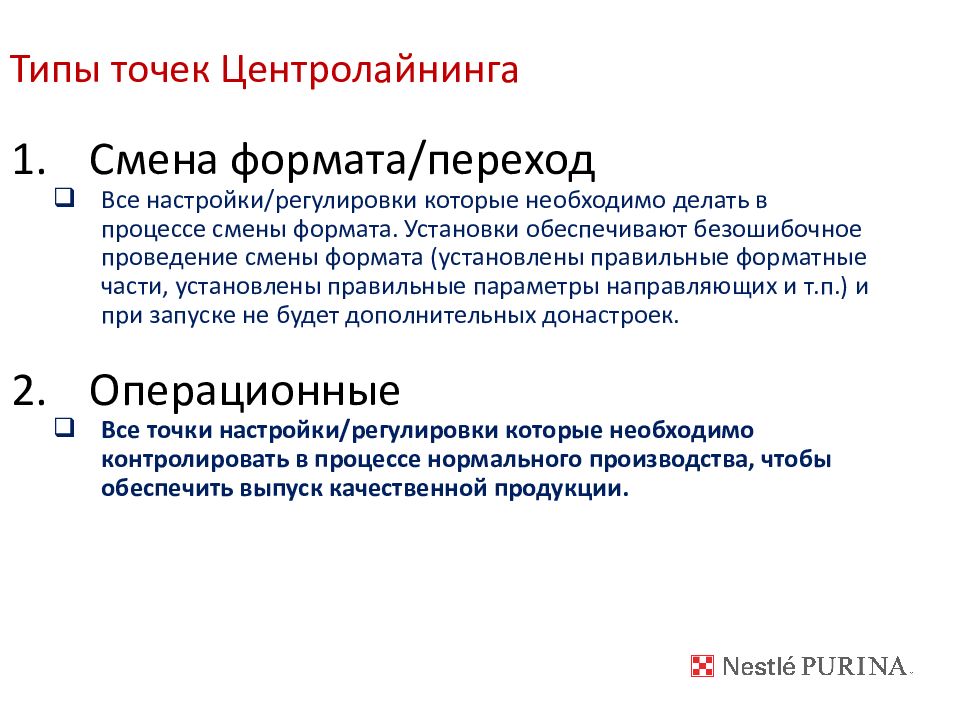

Слайд 61: Типы точек Центролайнинга

Смена формата/переход Все настройки/регулировки которые необходимо делать в процессе смены формата. Установки обеспечивают безошибочное проведение смены формата (установлены правильные форматные части, установлены правильные параметры направляющих и т.п.) и при запуске не будет дополнительных донастроек. Операционные Все точки настройки/регулировки которые необходимо контролировать в процессе нормального производства, чтобы обеспечить выпуск качественной продукции.

Слайд 62: Приоритизация с помощью Визуальной Карты Потерь Линии

Визуальная Карта Потерь Линии Филлер Этикетка Упаковщик Паллетайзер Minor Stops / Process Failures Breakdowns Quality Defects /FB Safety risks «A» «B» «C» « Критичный вид оборудования » Rework & Waste Инспектор «C» «C» Rework & Waste Environmental Losses

Слайд 64: Содержание

Шаг 1 Введение Начальная чистка AM Основные Системы T агирование CIL Центролайнинг Шаг 1 Результаты и Выводы

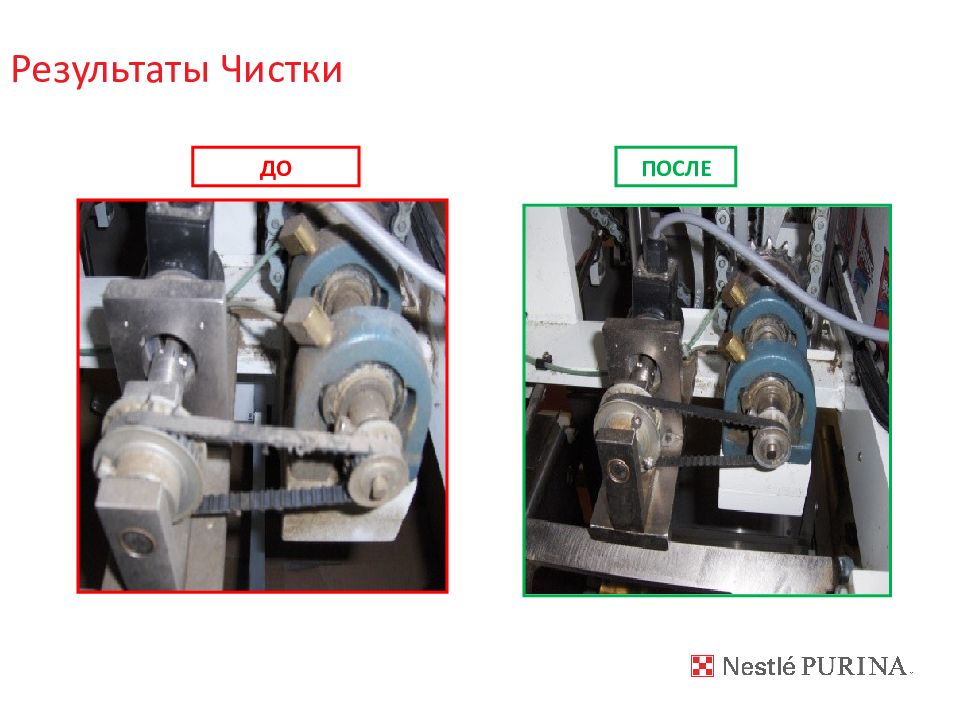

Слайд 65: Результаты внедрения шага 1

Осведомленность о рисках по безопасности – Карта Безопасности создана, Матрица СИЗ создана, улучшены знания по использованию инструментов оценки рисков. Визуальная Карта Потерь – ABC классификация проведена и есть понимание о Потерях на линии. Начальная Чистка – Процесс вывешивания ярлыков отлажен. Тагирование – Стандартная рутина Тагирования внедрена, ТАГи закрыты в соответствии с критериями AM шаг 1. CIL – Временный стандарт CI создан. Стандартная рутина CIL внедрена. Реестр ИЗ и ТДМ Центролайнинг – Все точки регулировок определены и приоритизированы.

Последний слайд презентации: AM ШАГ 1: AM Шаг 1 : Итоги

Чистка = Инспекция Для идентификации аномалий всегда используйте ярлыки Исправляйте мелкие проблемы до того, как они станут крупными Стандарт чистки – ключ для поддержания уровня после начальной чистки Для начала шага 2 важно выполнить минимальные требования аудита шага AWG CIL / CL TAGGING STANDARD ROUTINE