Слайд 2: Содержание

Шаг 2 Введение Источники загрязнений и труднодоступные места Устранение ИЗ и ТДМ Визуальный контроль Центролайнинг Ключевые знания

Слайд 3

22 November 2017 TPM - AM Pillar 3 Введение Цель шага 2: С точки зрения оборудования: Снизить износ оборудования ( следовательно незапланированные остановки ) через устранение источников загрязнения. Улучшить части машин, которые сложно чистить, инспектировать, смазывать и настраивать. Определить оптимальные настройки машин. С точки зрения людей: Развить компетенции по устранению коренных причин Развить компетенции по облегчению инспекций, с помощью визуального контроля

Слайд 4

Мы сократим общее время инспекций и чисток устраняя источники загрязнений (ИЗ) и труднодоступные места (ТДМ). Введение Моя работа – убирать всю эту грязь!!! Моя работа – инспектировать и заботиться о машине для того, чтобы избежать проблем!!

Слайд 5: Содержание

Шаг 2 Ввведение Источники загрязнений и труднодоступные места Устранение ИЗ и ТДМ Визуальный контроль Центролайнинг Ключевые знания

Слайд 6: Источники загрязнений

ПРЕДУПРЕЖДЕНИЕ ВОЗНИКНОВЕНИЯ ГРЯЗИ ЛУЧШЕ ЧИСТКИ Зачем нам необходимо избавиться от ИЗ? Если мы не устраним источник загрязнений, загрязнение появится снова, следовательно нам будет необходимо чистить периодически для поддержания базового состояния.

Слайд 8: Труднодоступные места

Зачем нам устранять ТДМ ( HTRP ) ? Нам необходимо улучшить способ выполнения заданий, чтобы они могли выполняться членами AWG безопаснее, проще и быстрее. Эти задания включают : Чистку Инспекцию Смазку Оперирование ... Труднодоступные места

Слайд 10: Содержание

Шаг 2 Ввведение Источники загрязнений и труднодоступные места Устранение ИЗ и ТДМ Визуальный контроль Центролайнинг Ключевые знания

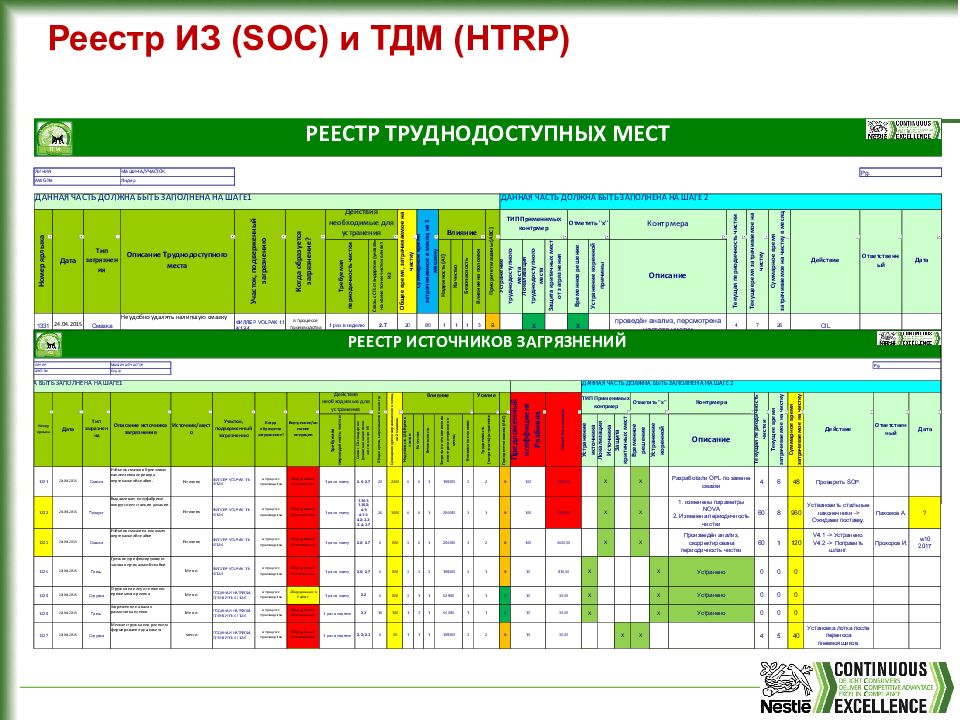

Слайд 11: Поток решений для устранения ИЗ и ТДМ

Стандарт чистки Реестр источников загрязнения Реестр труднодоступных мест Анализ ИЗ и ТДМ ( ГСТД ) Запуск DMAIC проекта : Устранить или локализовать ИЗ Оптимизировать труднодоступные места ШАГ 1 ШАГ 2 ОБНОВЛЕНИЕ СТАНДАРТА Приоритезация по карте потерь OPL / Реестр улучшений (MOC) Решено ? Нет Да

Слайд 12: Поток решений для устранения ИЗ и ТДМ

Стандарт чистки Реестр источников загрязнения Реестр труднодоступных мест Анализ ИЗ и ТДМ ( ГСТД ) Запуск DMAIC проекта : Устранить или локализовать ИЗ Оптимизировать труднодоступные места ШАГ 1 ШАГ 2 ОБНОВЛЕНИЕ СТАНДАРТА Приоритезация по карте потерь OPL / Реестр улучшений (MOC) Решено ? Нет Да Поток решений для устранения ИЗ и ТДМ

Слайд 14: Поток решений для устранения ИЗ и ТДМ

Стандарт чистки Реестр источников загрязнения Реестр труднодоступных мест Анализ ИЗ и ТДМ ( ГСТД ) Запуск DMAIC проекта : Устранить или локализовать ИЗ Оптимизировать труднодоступные места ШАГ 1 ШАГ 2 ОБНОВЛЕНИЕ СТАНДАРТА Приоритезация по карте потерь OPL / Реестр улучшений (MOC) Решено ? Нет Да Поток решений для устранения ИЗ и ТДМ

Слайд 15: Приоритезация ИЗ и ТДМ

15 SC HTR SC SC SC SC SC SC HTR HTR SC HTR HTR SC SC Цель : Устранить 80% ИЗ & ТДМ Карты ИЗ и ТДМ имеющие связь с картой потерь очень помогают в приоритезации Используйте карту потерь Микроостановки / Ошибки процесса Поломки Дефекты качества/ FB Риски безопасности Отходы возвратные/невозвратные Потери связанные с окружающей средой

Слайд 16: Поток решений для устранения ИЗ и ТДМ

Стандарт чистки Реестр источников загрязнения Реестр труднодоступных мест Анализ ИЗ и ТДМ ( ГСТД ) Запуск DMAIC проекта : Устранить или локализовать ИЗ Оптимизировать труднодоступные места ШАГ 1 ШАГ 2 ОБНОВЛЕНИЕ СТАНДАРТА Приоритезация по карте потерь OPL / Реестр улучшений (MOC) Решено ? Нет Да Поток решений для устранения ИЗ и ТДМ

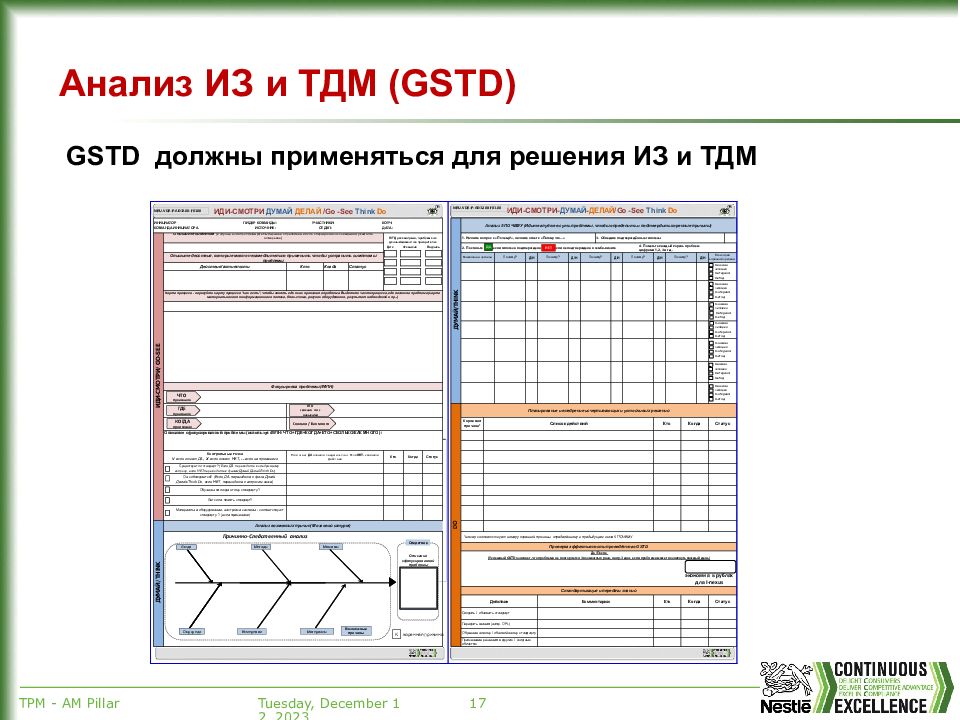

Слайд 17: Анализ ИЗ и ТДМ (GSTD)

GSTD должны применяться для решения ИЗ и ТДМ 22 November 2017 TPM - AM Pillar 17

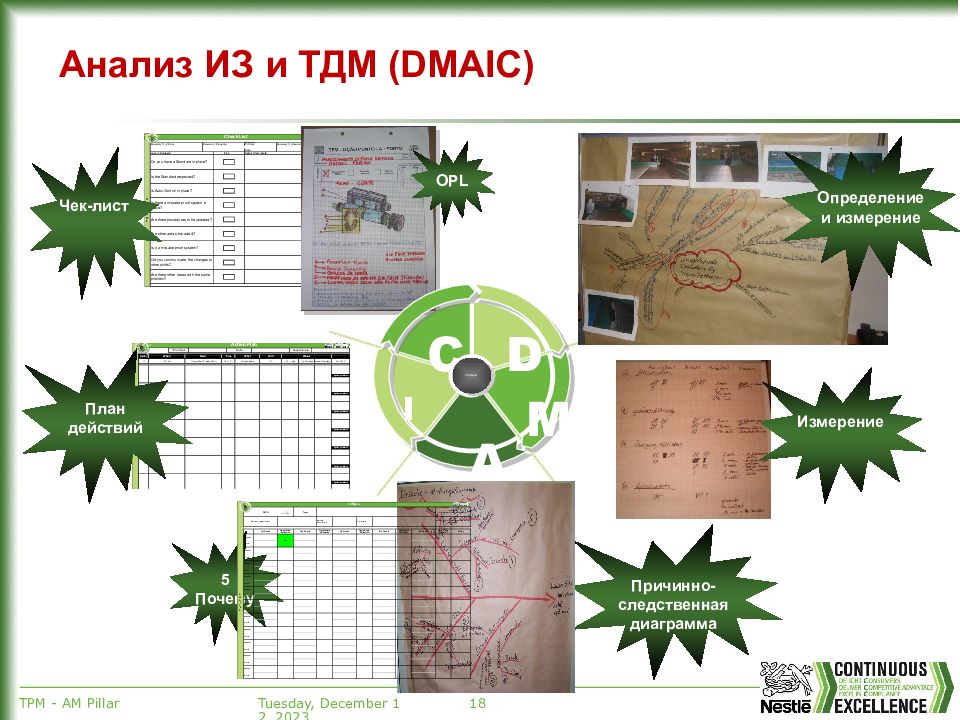

Слайд 18

22 November 2017 TPM - AM Pillar 18 M D A I C Problem Чек-лист OPL Причинно-следственная диаграмма 5 Почему План действий Определение и измерение Измерение Анализ ИЗ и ТДМ ( DMAIC )

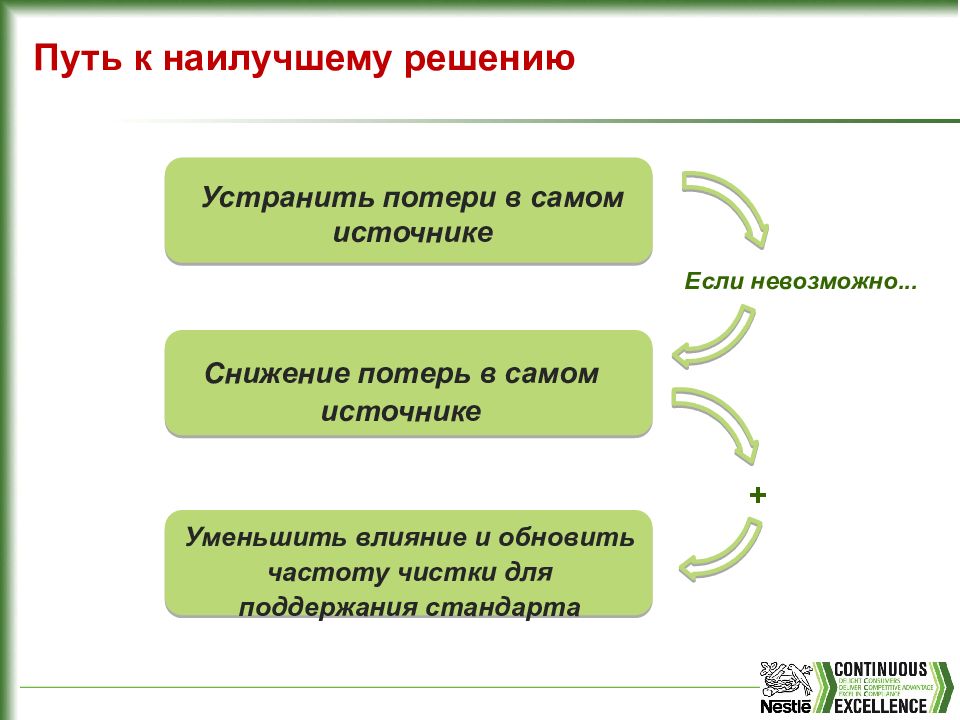

Слайд 19: Путь к наилучшему решению

Устранить потери в самом источнике Если невозможно... Снижение потерь в самом источнике Уменьшить влияние и обновить частоту чистки для поддержания стандарта + Путь к наилучшему решению

Слайд 21: Источники загрязнений

22 November 2017 TPM - AM Pillar 21 Источники загрязнений

Слайд 22

Easy to inspect Filter Filter It takes too much time to inspect Труднодоступные места

Слайд 25

Примеры решений Больше никаких течей.... ДА… но теперь невозможно провести чистку или инспекцию.... Иногда полная защита осложняет очистку и инспекцию.

Слайд 26: Ключевые выводы

1. Необходимо фокусироваться на устранении источников загрязнений, остальные возможности (снижение влияния, изменение частоты чисток) являются допустимыми лишь при невозможности устранения или нецелесообразности (например экономической). 2. Если нельзя устранить ИЗ ( SOC ), то надо добавить активность по чистке в CIL. 3. С точки зрения результатов ц ель устранения ИЗ ( SOC ) - снижение незапланированных простоев связанных с ускоренным износом. Кроме того, время чисток также сокращается. 22 November 2017 TPM - AM Pillar 26

Слайд 27: Поток решений для устранения ИЗ и ТДМ

Стандарт чистки Реестр источников загрязнения Реестр труднодоступных мест Анализ ИЗ и ТДМ ( ГСТД ) Запуск DMAIC проекта : Устранить или локализовать ИЗ Оптимизировать труднодоступные места ШАГ 1 ШАГ 2 ОБНОВЛЕНИЕ СТАНДАРТА Приоритезация по карте потерь OPL / Реестр улучшений (MOC) Решено ? Нет Да Поток решений для устранения ИЗ и ТДМ

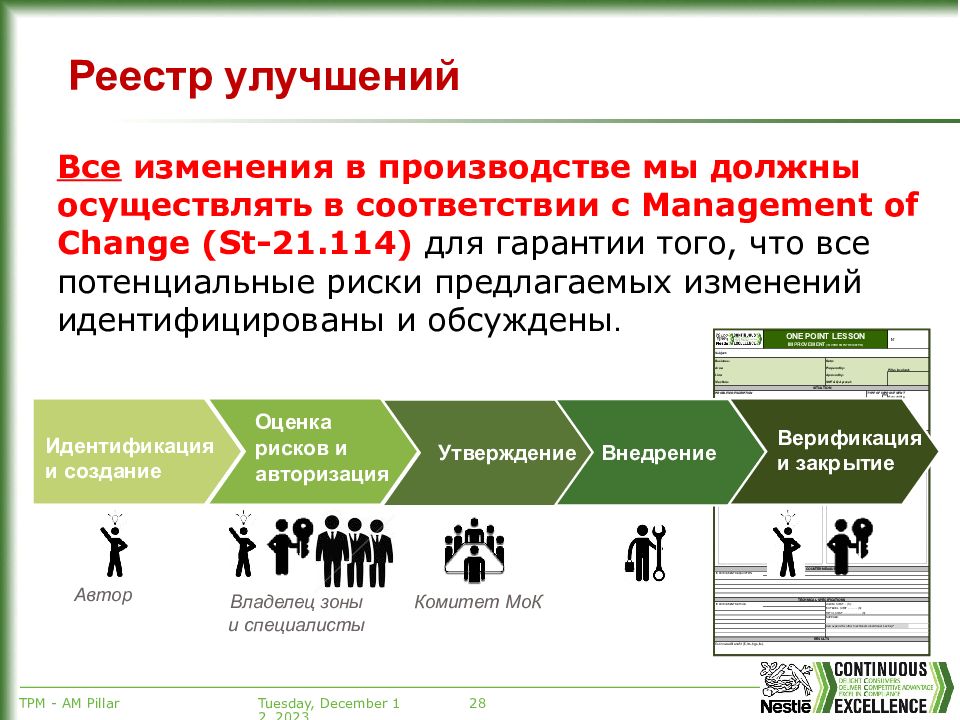

Слайд 28: Реестр улучшений

22 November 2017 TPM - AM Pillar 28 Реестр улучшений Идентификация и создание Оценка рисков и авторизация Утверждение Внедрение Верификация и закрытие Автор Владелец зоны и специалисты Комитет МоК Все изменения в производстве мы должны осуществлять в соответствии с Management of Change (St-21.114) для гарантии того, что все потенциальные риски предлагаемых изменений идентифицированы и обсуждены.

Слайд 29: Поток решений для устранения ИЗ и ТДМ

Стандарт чистки Реестр источников загрязнения Реестр труднодоступных мест Анализ ИЗ и ТДМ ( ГСТД ) Запуск DMAIC проекта : Устранить или локализовать ИЗ Оптимизировать труднодоступные места ШАГ 1 ШАГ 2 ОБНОВЛЕНИЕ СТАНДАРТА Приоритезация по карте потерь OPL / Реестр улучшений (MOC) Решено ? Нет Да Поток решений для устранения ИЗ и ТДМ

Слайд 30: Средние результаты по времени ежедневной чистки: система поддержки и улучшения

30 Средние результаты по времени ежедневной чистки: система поддержки и улучшения

Слайд 31: Мониторинг времени чистки

31 Мониторинг времени чистки Действие 1 Действие 2 Действие X

Слайд 32: Ключевые выводы

Драйвер достижения ожидаемого снижения времени чистки это работа с ИЗ и ТДМ. Не урезайте время плановых активностей для достижения цели просто так - без улучшения на линии. Сначала анализируйте ИЗ и только потом ТДМ В некоторых случаях если вы устраняете ИЗ, вам не потребуется инспектировать или чистить эту точку, следовательно, не потребуется улучшать ТДМ. Перед любым изменением удостоверьтесь, что это делается в соответствии с Management of Change (St-21.114) 22 November 2017 TPM - AM Pillar 32

Слайд 33: Содержание

Шаг 2 Ввведение Источники загрязнений и труднодоступные места Устранение ИЗ и ТДМ Визуальный контроль Центролайнинг Ключевые знания

Слайд 34: Визуальный контроль (ВК) оборудования

Зачем/с какой целью Визуальный контроль гарантирует стабильное выполнение чисток, инспекций и заданий по смазке, а также выстраивает порядок ежедневной работы по поддержанию и оперированию процессом. Элементы визуального контроля делают нормальные условия и установки/настройки процесса простыми для инспекции с первого взгляда для любого. Описание Элементы ВК должны: быть установлены прямо на оборудовании для того, чтобы чётко показывать условия оперирования, направление вращение и др. Позволять инспекцию без касания Переводить внутренние активности во внешние

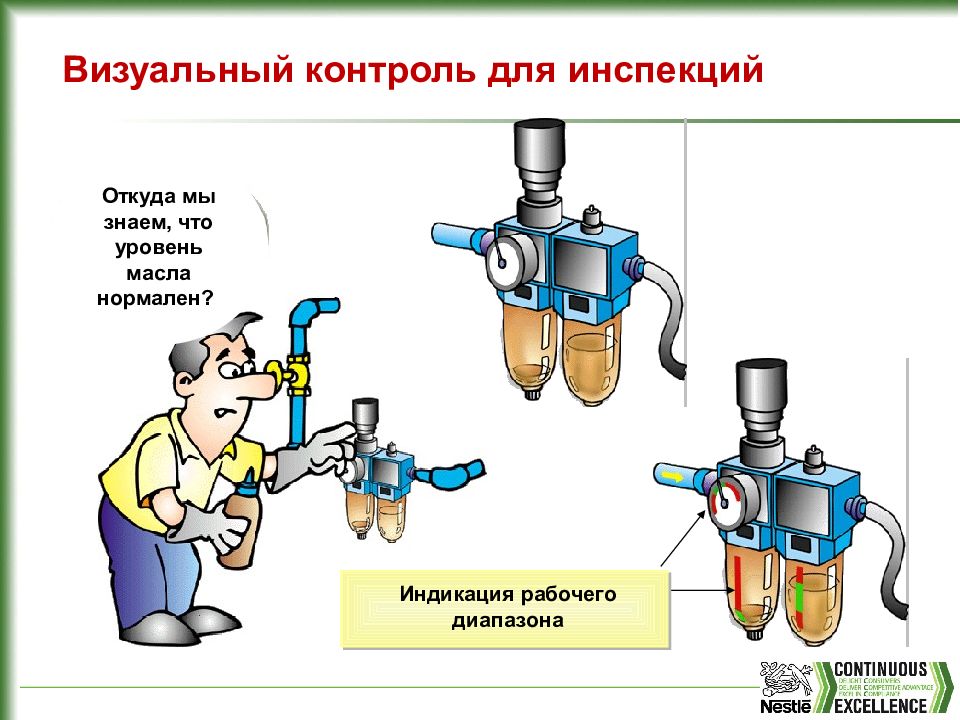

Слайд 35: Визуальный контроль для инспекций

22 November 2017 NCE/ 35 Визуальный контроль для инспекций Визуальный контроль натяжения ремня BEFORE AFTER Шкивы и шестерни : Должны иметь индикацию направления вращения и работы.

Слайд 36

Индикация рабочего диапазона Откуда мы знаем, что уровень масла нормален ? Визуальный контроль для инспекций

Слайд 37

22 November 2017 NCE/ 37 Визуальная индикация натяжки ремня. Визуальный контроль для инспекций

Слайд 38: Сделайте скрытые точки инспекции видимыми : Используйте прозрачные окна

38 Сделайте скрытые точки инспекции видимыми : Используйте прозрачные окна С прозрачным окном легче выявлять проблемы Визуальная инспекция растяжения ремня во время работы машины

Слайд 39

Ты сумеешь определить работает мотор или нет ? Здесь мы ничего не слышим ! Визуальный контроль – облегчение инспекции

Слайд 42: Содержание

Шаг 2 Ввведение Источники загрязнений и труднодоступные места Устранение ИЗ и ТДМ Визуальный контроль Центролайнинг Ключевые знания Содержание

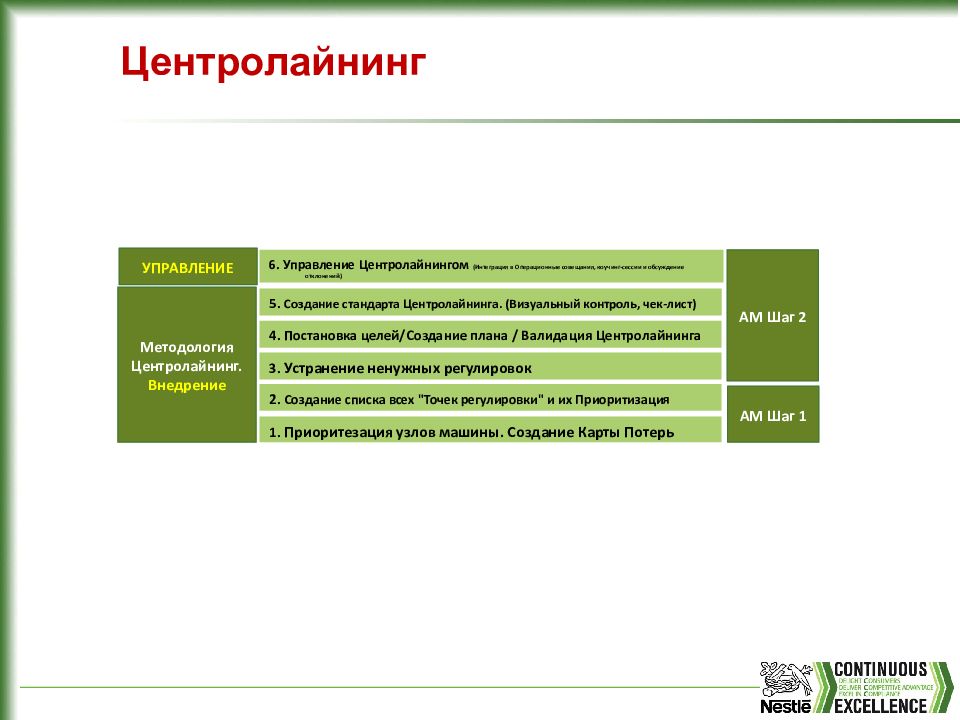

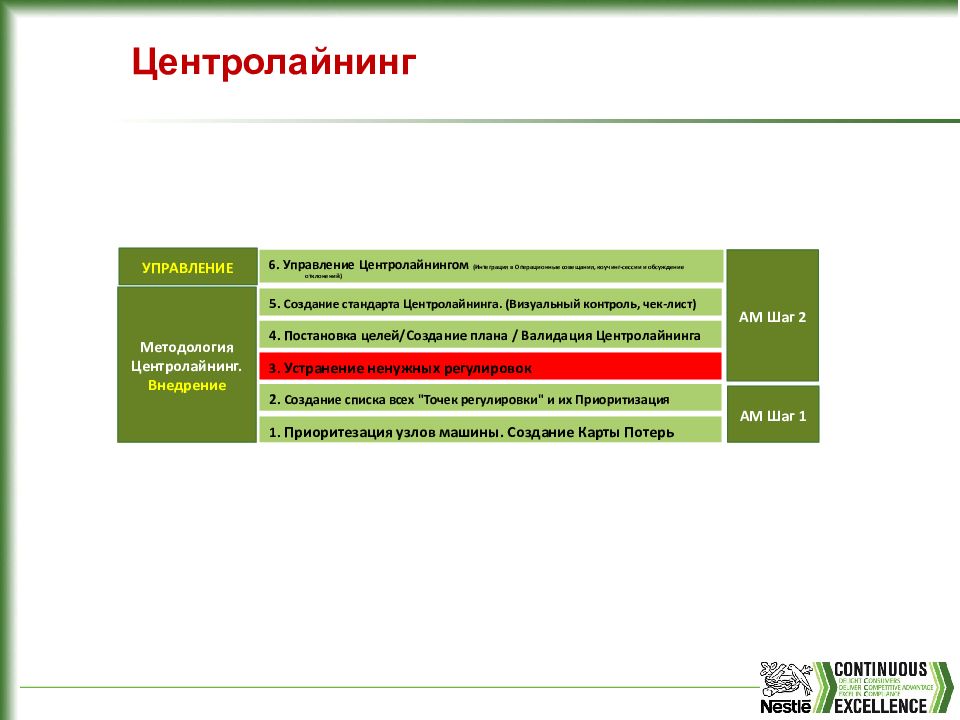

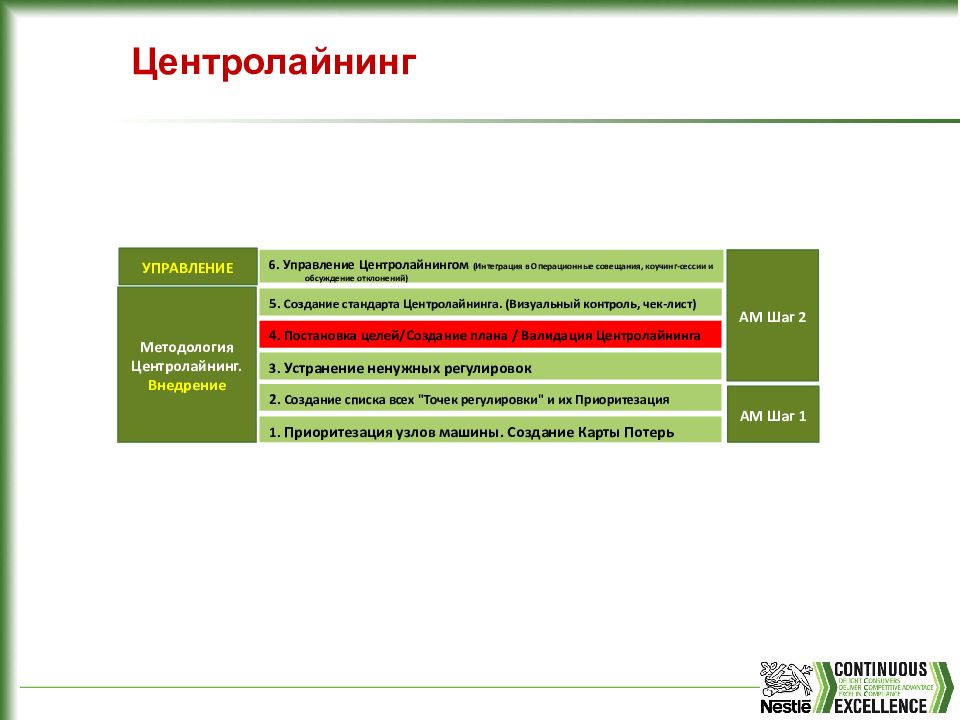

Слайд 43: Центролайнинг

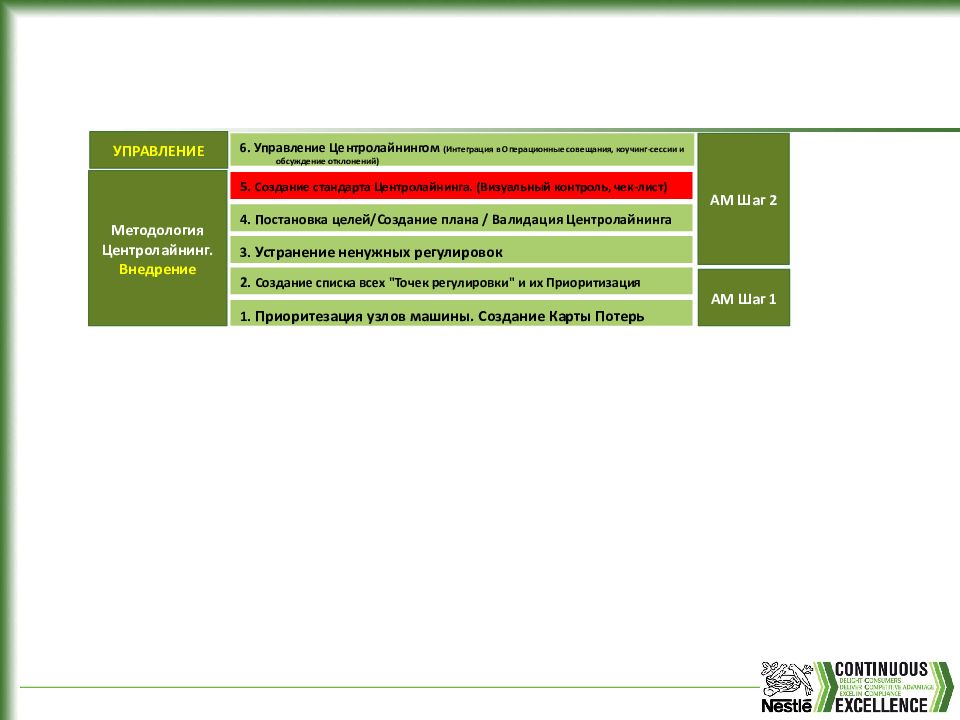

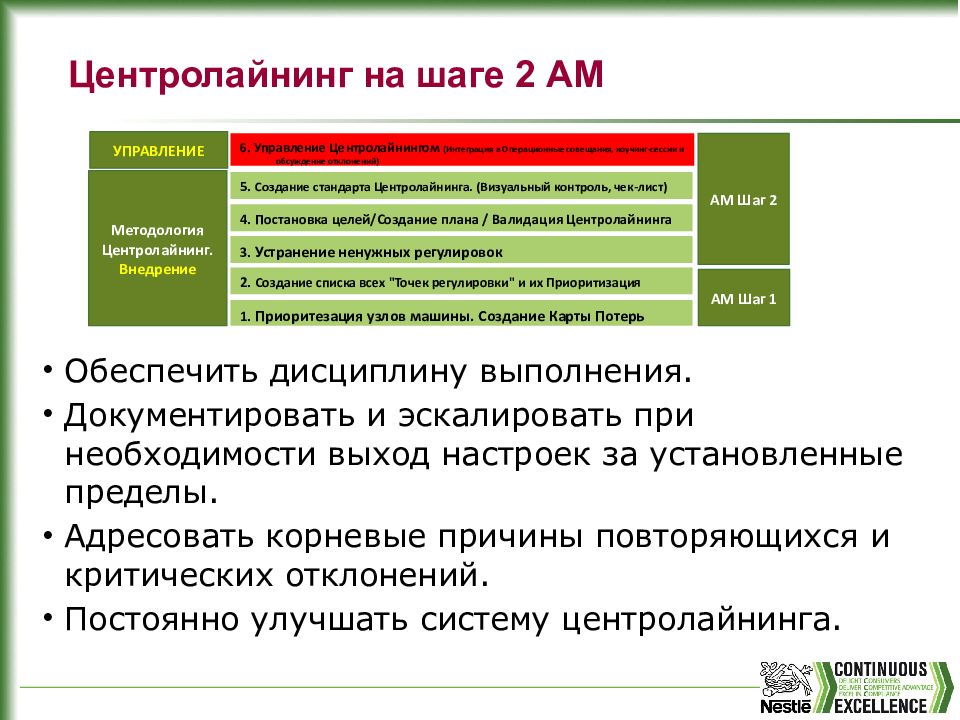

Методология Центролайнинг. Внедрение 3. Устранение ненужных регулировок 2. Создание списка всех "Точек регулировки" и их Приоритизация 5. Создание стандарта Центролайнинга. (Визуальн ый контроль, чек-лист ) 4. Постановка целей/Создание плана / Валидация Центролайнинга 1. Приоритезация узлов машины. Создание Карты Потерь 6. Управление Центролайнингом ( Интеграция в Операционные совещания, коучинг -сессии и обсуждение отклонений ) УПРАВЛЕНИЕ АМ Шаг 2 АМ Шаг 1

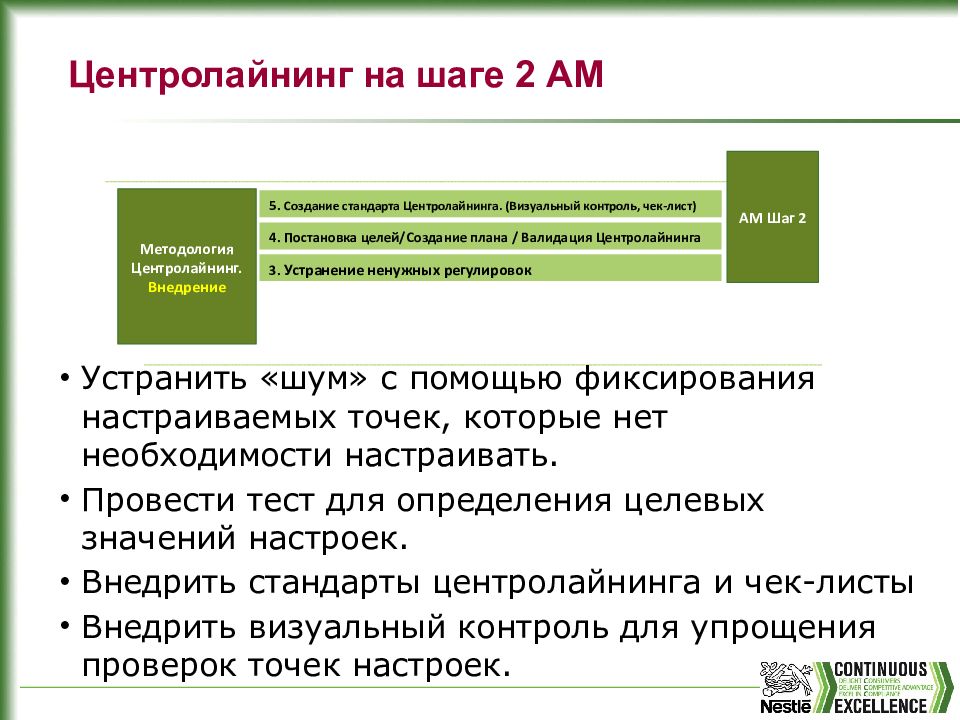

Слайд 44: Центролайнинг на шаге 2 АМ

Устранить «шум» с помощью фиксирования настраиваемых точек, которые нет необходимости настраивать. Провести тест для определения целевых значений настроек. Внедрить стандарты центролайнинга и чек-листы Внедрить визуальный контроль для упрощения проверок точек настроек. Методология Центролайнинг. Внедрение 3. Устранение ненужных регулировок 5. Создание стандарта Центролайнинга. (Визуальн ый контроль, чек-лист ) 4. Постановка целей/Создание плана / Валидация Центролайнинга АМ Шаг 2

Слайд 45: Центролайнинг

Методология Центролайнинг. Внедрение 3. Устранение ненужных регулировок 2. Создание списка всех "Точек регулировки" и их Приоритизация 5. Создание стандарта Центролайнинга. (Визуальн ый контроль, чек-лист ) 4. Постановка целей/Создание плана / Валидация Центролайнинга 1. Приоритезация узлов машины. Создание Карты Потерь 6. Управление Центролайнингом ( Интеграция в Операционные совещания, коучинг -сессии и обсуждение отклонений ) УПРАВЛЕНИЕ АМ Шаг 2 АМ Шаг 1

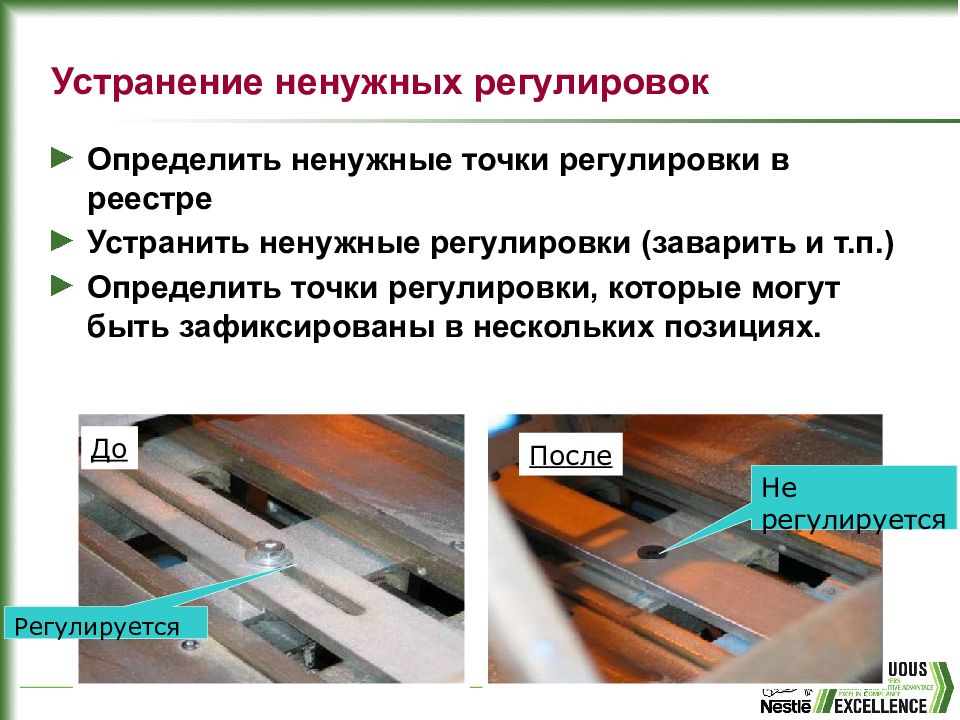

Слайд 46: Устранение ненужных регулировок

Определить ненужные точки регулировки в реестре Устранить ненужные регулировки (заварить и т.п.) Определить точки регулировки, которые могут быть зафиксированы в нескольких позициях. Before After Adjustments everywhere Adjustments eliminated Adjustment eliminated До После Регулируется Не регулируется

Слайд 47: Центролайнинг

Методология Центролайнинг. Внедрение 3. Устранение ненужных регулировок 2. Создание списка всех "Точек регулировки" и их Приоритезация 5. Создание стандарта Центролайнинга. (Визуальн ый контроль, чек-лист ) 4. Постановка целей/Создание плана / Валидация Центролайнинга 1. Приоритезация узлов машины. Создание Карты Потерь 6. Управление Центролайнингом ( Интеграция в Операционные совещания, коучинг -сессии и обсуждение отклонений ) УПРАВЛЕНИЕ АМ Шаг 2 АМ Шаг 1

Слайд 48

Постановка целей Пересмотреть точки регулировок и устано -вить предварительные целевые значения/ диапазоны 2. Разработать план тестов для настроек 3. Провести тесты на согласованных настройках. Задокументировать результаты 4. Пересмотреть каждый тест и выбрать лучшие настройки

Слайд 49: 4.1 Пересмотреть точки регулировок и установить предварительные целевые значения/ диапазоны

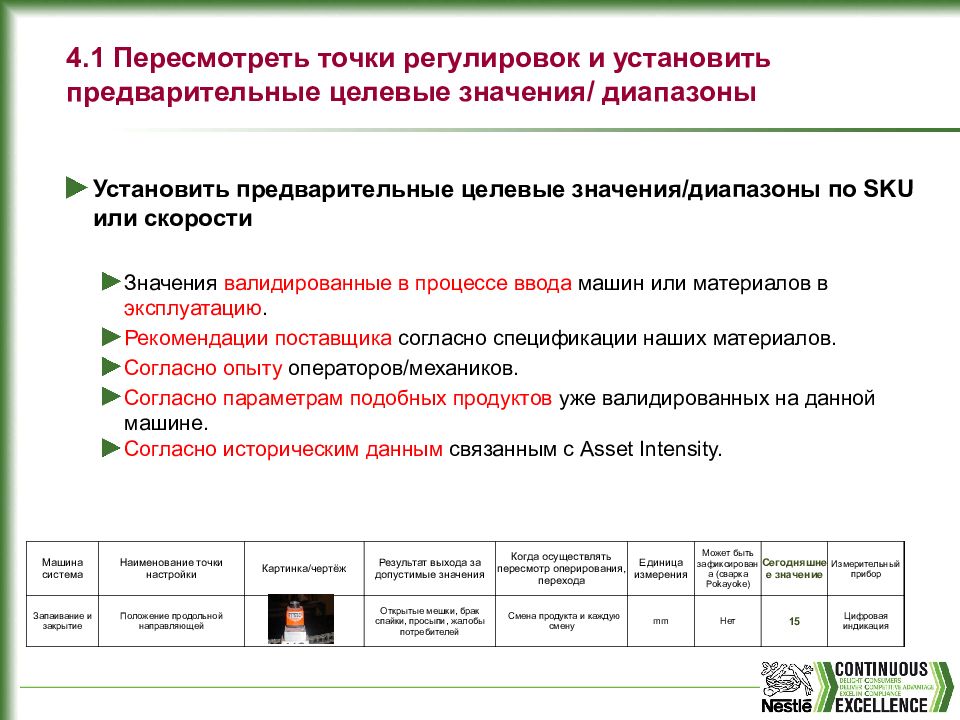

Установить предварительные целевые значения/диапазоны по SKU или скорости Значения валидированные в процессе ввода машин или материалов в эксплуатацию. Рекомендации поставщика согласно спецификации наших материалов. Согласно опыту операторов/механиков. Согласно параметрам подобных продуктов уже валидированных на данной машине. Согласно историческим данным связанным с Asset Intensity. Машина система Наименование точки настройки Картинка/чертёж Результат выхода за допустимые значения Когда осуществлять пересмотр оперирования, перехода Единица измерения Может быть зафиксирована (сварка Pokayoke ) Сегодняшнее значение Измерительный прибор Запаивание и закрытие Положение продольной направляющей Открытые мешки, брак спайки, просыпи, жалобы потребителей Смена продукта и каждую смену mm Нет 15 Цифровая индикация

Слайд 50: 4.2 Разработать план тестовых настроек

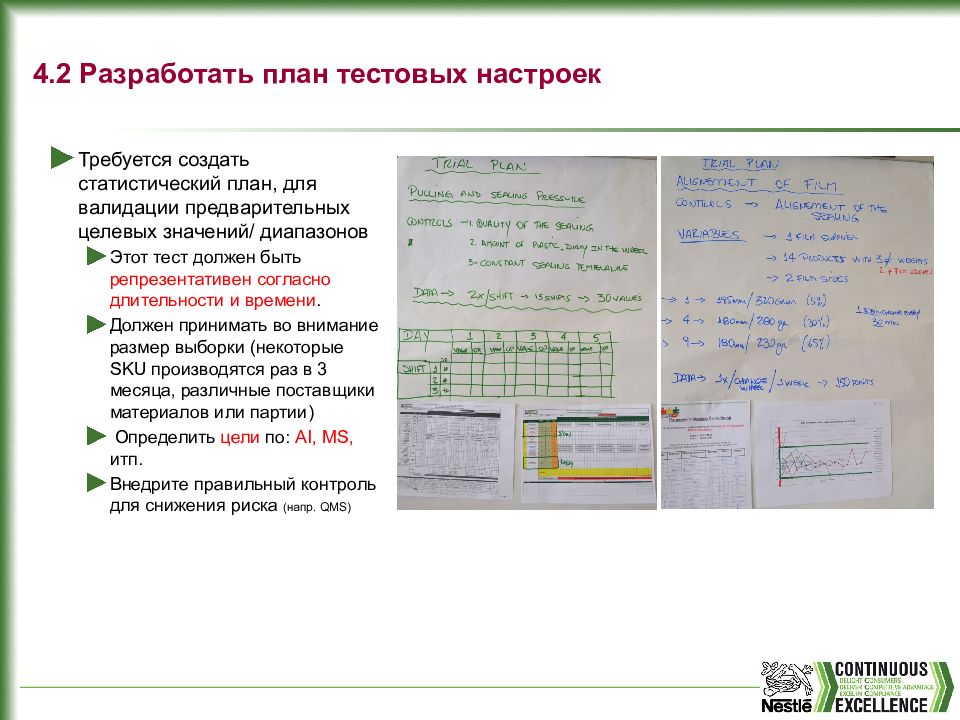

Требуется создать статистический план, для валидации предварительных целевых значений/ диапазонов Этот тест должен быть репрезентативен согласно длительности и времени. Должен принимать во внимание размер выборки (некоторые SKU производятся раз в 3 месяца, различные поставщики материалов или партии) Определить цели по : AI, MS, итп. Внедрите правильный контроль для снижения риска ( напр. QMS)

Слайд 51: 4.3 Провести тесты на согласованных настройках. Задокументировать результаты

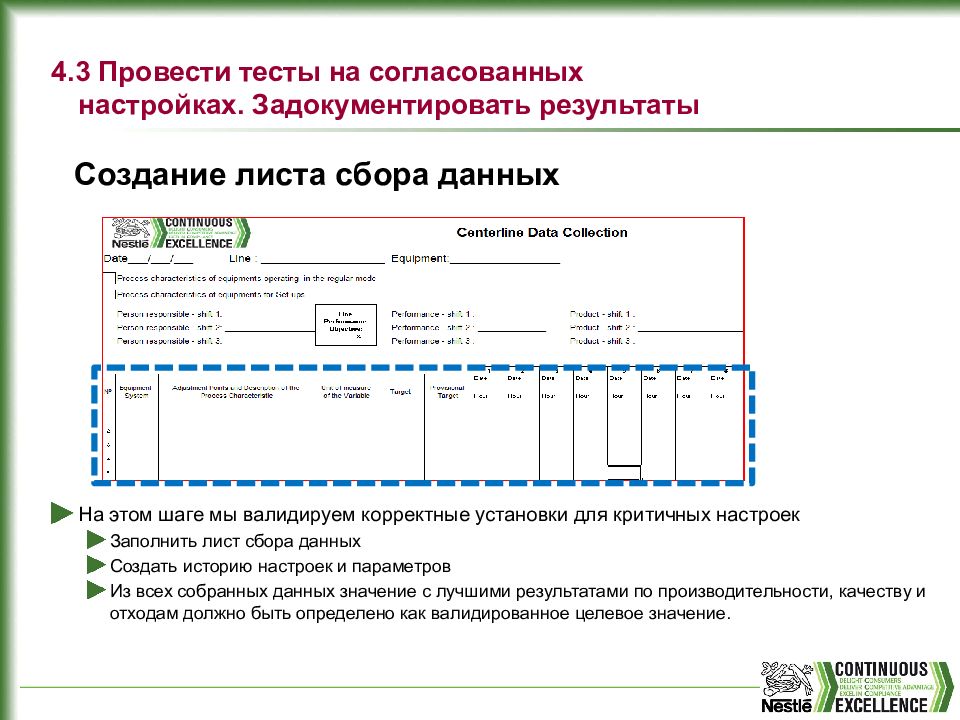

На этом шаге мы валидируем корректные установки для критичных настроек Заполнить лист сбора данных Создать историю настроек и параметров Из всех собранных данных значение с лучшими результатами по производительности, качеству и отходам должно быть определено как валидированное целевое значение. 4.3 Провести тесты на согласованных настройках. Задокументировать результаты Создание листа сбора данных

Слайд 52

Согласуйте лучшие настройки Это будет новым стандартом для всех и навсегда. Вовлечение создает чувство владения, знание почему было сделано именно так и стабильность выполнения. Целевые значения должны быть согласованы AWG, SHE, Q и инженерной службой После проведения теста с настройками удовлетворяющими критериям успеха нам необходимо проверять на соответствие установленным валидированным значениям каждый пуск, каждая точка будет влиять на соответствие центролайнингу, и в случае отклонения будет признана точкой с отклонением от центролайнинга. Необходимо стремиться от диапазона к фиксированным значениям там где это возможно. Если нет возможности устранить диапазон (из-за различий в материале, изменчивой окружающей среды) старайтесь сузить его как можно сильнее. Удостоверьтесь что люди понимают взаимосвязь между причиной и следствием (Если влажность >XX% установка температуры + 5°C ) 4.4 Пересмотреть каждый тест и выбрать лучшие настройки Согласуйте лучшие настройки This is going to be our new standard, for all the people all the time. The correct Involvement will create ownership, “Know Why” and sustainability. The target should be agreed by the AWG team, including the SHE, Q and Engineering function After the Trials with the AGREED Centerline we need to comply with the established Validated values every run, any point our would impact the adherence of our Centerline and will be considered as Out of centerline Goal is to move from value range to fix value wherever possible. If not possible to eliminate the range (e.g. due to material variability, environmental conditions, …) try to narrow it as much as possible. Make sure people understand the correlation between cause - effect (e.g. If humidity >XX% Temp setting is target +5°C

Слайд 53

Методология Центролайнинг. Внедрение 3. Устранение ненужных регулировок 2. Создание списка всех "Точек регулировки" и их Приоритизация 5. Создание стандарта Центролайнинга. (Визуальн ый контроль, чек-лист ) 4. Постановка целей/Создание плана / Валидация Центролайнинга 1. Приоритезация узлов машины. Создание Карты Потерь 6. Управление Центролайнингом ( Интеграция в Операционные совещания, коучинг -сессии и обсуждение отклонений ) УПРАВЛЕНИЕ АМ Шаг 2 АМ Шаг 1

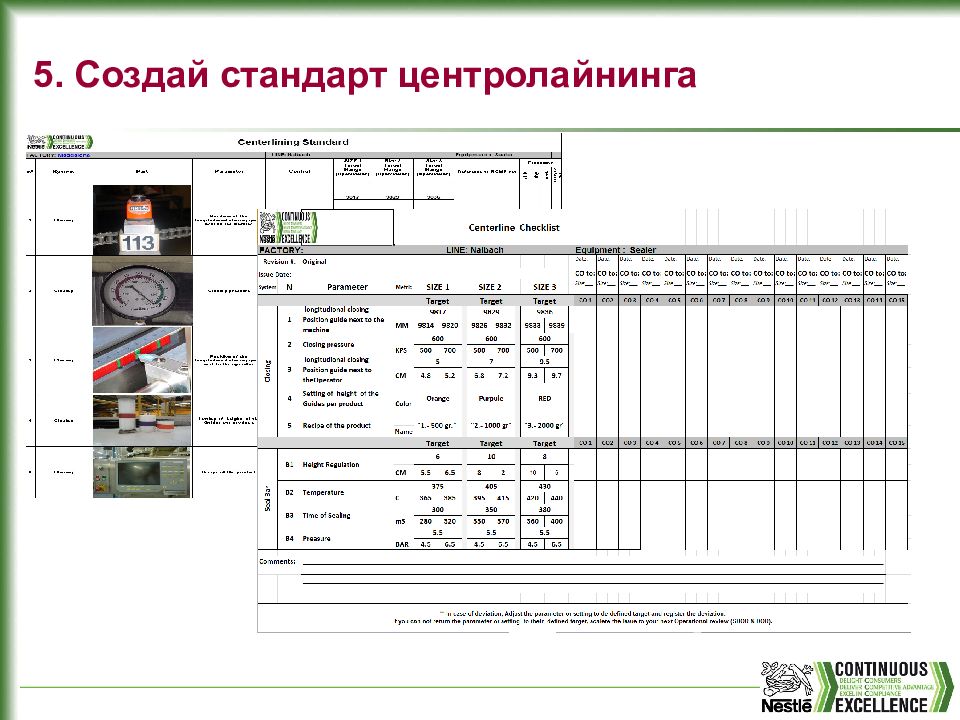

Слайд 55: 5. Создай стандарт центролайнинга

Внедряй элементы визуального контроля для каждой настройки 5. Создай стандарт центролайнинга

Слайд 56: Визуальный контроль и центролайнинг

Match marking Rulers and Matchmaking Number Setting

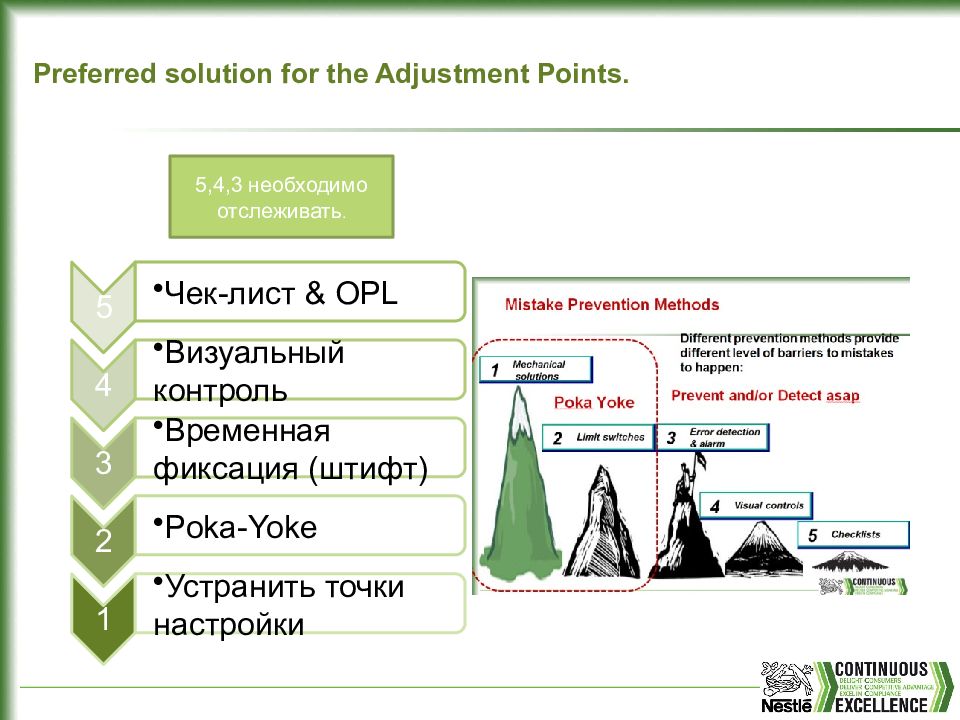

Слайд 57: Preferred solution for the Adjustment Points

5,4,3 необходимо отслеживать.

Слайд 58: Центролайнинг на шаге 2 АМ

Обеспечить дисциплину выполнения. Документировать и эскалировать при необходимости выход настроек за установленные пределы. Адресовать корневые причины повторяющихся и критических отклонений. Постоянно улучшать систему центролайнинга. Центролайнинг на шаге 2 АМ Методология Центролайнинг. Внедрение 3. Устранение ненужных регулировок 2. Создание списка всех "Точек регулировки" и их Приоритизация 5. Создание стандарта Центролайнинга. (Визуальн ый контроль, чек-лист ) 4. Постановка целей/Создание плана / Валидация Центролайнинга 1. Приоритезация узлов машины. Создание Карты Потерь 6. Управление Центролайнингом ( Интеграция в Операционные совещания, коучинг -сессии и обсуждение отклонений ) УПРАВЛЕНИЕ АМ Шаг 2 АМ Шаг 1

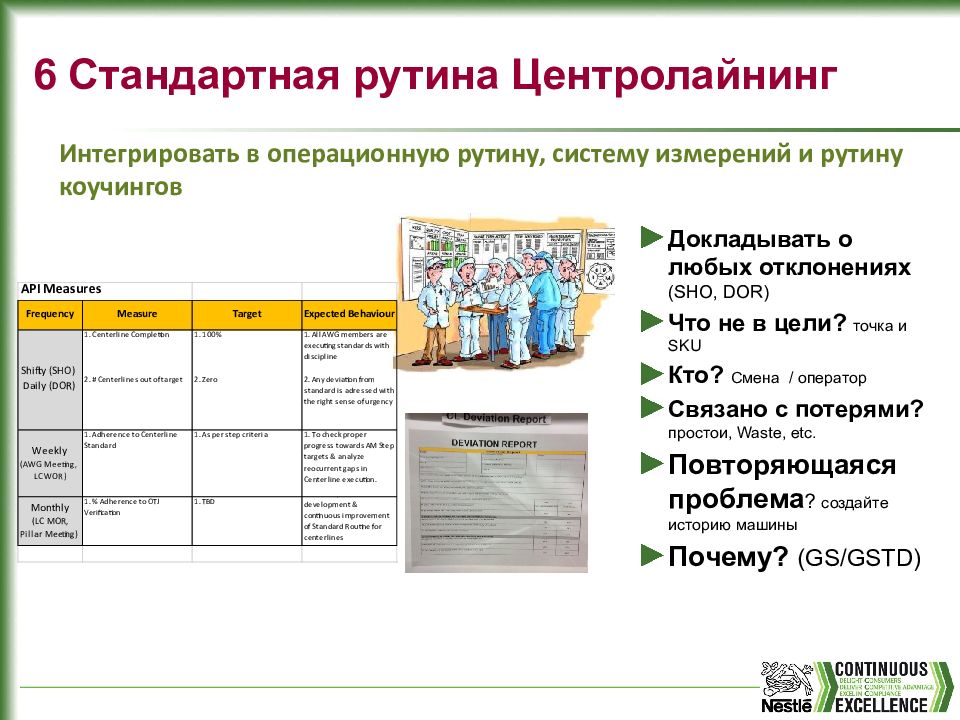

Слайд 59: 6 Стандартная рутина Центролайнинг

Интегрировать в операционную рутину, систему измерений и рутину коучингов Докладывать о любых отклонениях (SHO, DOR) Что не в цели ? точка и SKU Кто? Смена / оператор Связано с потерями ? простои, Waste, etc. Повторяющаяся проблема ? создайте историю машины Почему? (GS/GSTD) 6 Стандартная рутина Центролайнинг

Слайд 60: Стандартная Рутина Центролайнинг

Центролайнинг API измерения % Неплановые остановки % Потери скорости % Waste & Rework Asset Intensity Производственные издержки Total Recordable Incident Rate. % FTR PPI измерения KPI измерения API P PI K PI TAGGING STANDARD ROUTINE Периодичность Измерение Цель Ожидаемое поведение Ежесменно ( SHO) Ежедневно ( DOR) 1. Выполнение стандарта Центролайнинга 2. Количество точек отклонением от стадарта Центролайнинга 1. 100% 2. "0" 1. Все члены AWG своевременно выполняют операции 2. Любые отклонения от стандарта Центролайнинга немедленно эскалируются ответственным Еженедельно (Встреча AWG, Еженедельный LC) 1. Соответствие стандарту Центролайнинга 1. В соответствии с требованиями шага АМ 1. Проерять прогресс в соответствии с целями шага АМ и анализировать повторяющиеся проблемы в выполнении стандарта Центролайнинга. Ежемесячно ( LC MOR) 1. % Соответствия Опроснику по проверке знания Процесса 1. 80% 1. Развитие компетенций AWG и постоянное улучшение Стандартного Процесса Центролайнинга Ежемесячно ( Pillar Meeting) 1. % Соответствия Опроснику по проверке знания Процесса 2. Измерения Пиллара в соответствии с Ref. Guide 1. 80% 2. В соответствии с Ref. Guide 1. Развитие компетенций AWG и постоянное улучшение Стандартного Процесса Центролайнинга 2. Прогресс внедрения АМ в целом на Фабрике

Слайд 61: Содержание

Шаг 2 Ввведение Источники загрязнений и труднодоступные места Устранение ИЗ и ТДМ Визуальный контроль Центролайнинг Ключевые знания Содержание

Слайд 62: Что мы получим к концу шага 2…

62 Что мы получим к концу шага 2… Достижения шага 1 поддерживаются Внедрён визуальный менеджмент

Последний слайд презентации: Nestlé Continuous Excellence

Выводы “ Не создавать грязь ” лучше чем чистить Сокращение времени чисток достигается через устранение SOC & HTRP. Сначала устраняем SOC’ и, затем HTRP Большинство SOC / HTRP могут быть решены Go-See, при хорошей фокусировке определения проблемы. Некоторые сложные SOCs / HTRP могут быть решены другими инструментами: GSTD или DMAIC. Центролайнинг помогает стабилизировать процесс производства устранением изменчивости правильных настроек и их контролем.