Слайд 2: Механические свойства материалов

Авторы курса лекций: Хотинов Владислав Альфредович, к.т.н., доцент кафедры термообработки и физики металлов УГТУ-УПИ Пышминцев Игорь Юрьевич, д.т.н., профессор кафедры термообработки и физики металлов УГТУ-УПИ Екатеринбург 2008

3 Модуль 2. Техника механических испытаний (14 ч.) Лекция 1. Статические испытания. Испытания на растяжение : принципиальная схема, показатели, типы кривых деформации, влияние различных факторов. Лекция 2. Оборудование для проведения испытаний на растяжение – типы разрывных машин и их основные характеристики, приборы для измерения силы и деформации. Лекция 3. Другие виды статических испытаний – сжатие, изгиб, кручение. Особенности диаграмм деформации при сжатии, изгибе, кручении. Лекция 4. Испытания на твердость. Характер напряженного состояния. Определение твердости по Бринеллю, Виккерсу, Роквеллу, Шору и др. Типы и устройство твердомеров и их основные характеристики. Микротвердость.

Слайд 4

4 Изучение теоретической части Модуля 2 даёт знания о методах механических испытаний и комплексе механических свойств, определяемых при них ; об оборудовании, используемом для проведения испытаний ; о взаимосвязи механических свойств, определяемых при испытаниях различных видов ; о влиянии различных факторов на механические свойства.

5 Цели изучения – изучение методики испытания на растяжения, оборудования для испытаний и методик определения механических свойств.

Слайд 6: Содержание

6 Содержание 1. Напряженное состояние. Виды используемых образцов. Кривые растяжения в условных и истинных координатах. Определение прочностных и пластических характеристик по диаграмме растяжения в условных и истинных координатах. 2. Влияние различных факторов на диаграммы деформации. Влияние температуры и скорости деформации, размера зерна и др. Механические свойства материалов. Лекция 1. Испытания на растяжение : методика и свойства.

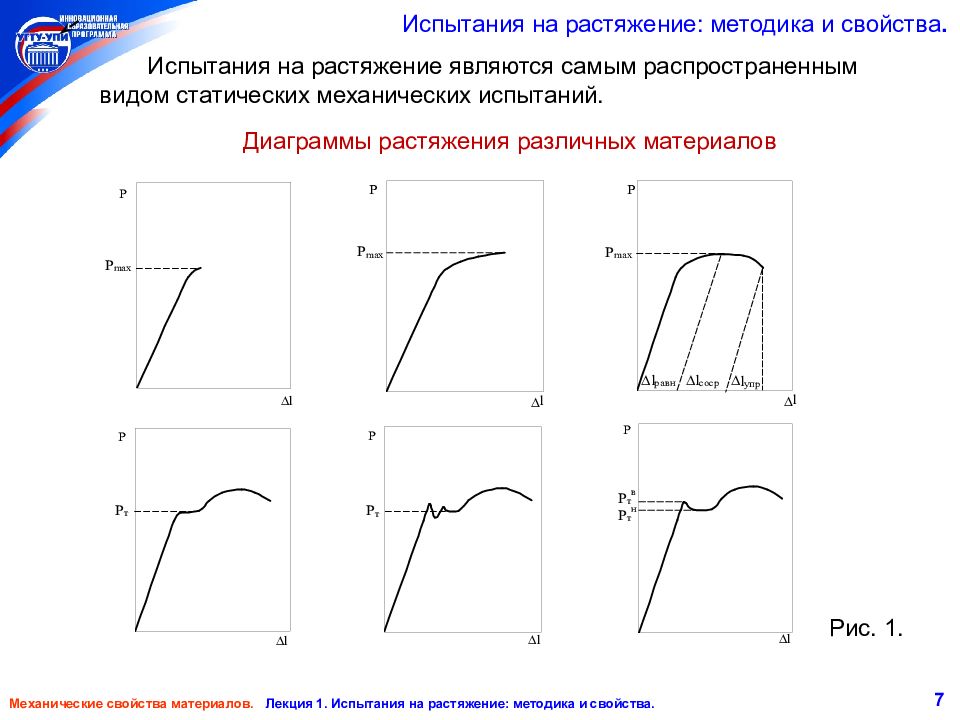

7 Испытания на растяжение являются самым распространенным видом статических механических испытаний. Механические свойства материалов. Лекция 1. Испытания на растяжение : методика и свойства. Испытания на растяжение : методика и свойства. Диаграммы растяжения различных материалов Рис. 1.

Слайд 8: Испытания на растяжение : методика и свойства

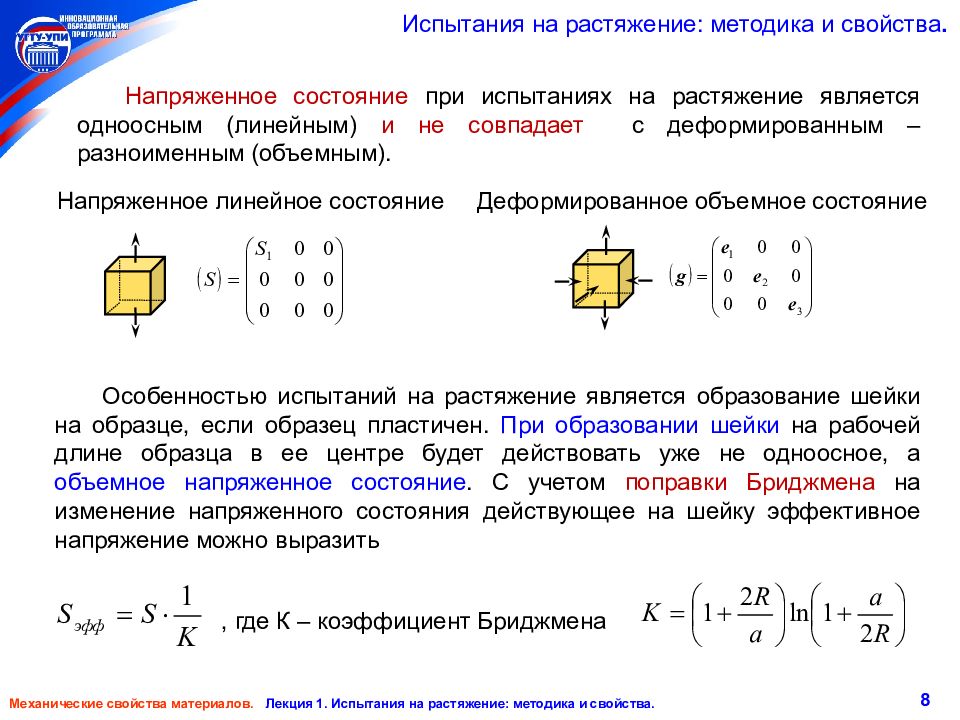

8 Испытания на растяжение : методика и свойства. Механические свойства материалов. Лекция 1. Испытания на растяжение : методика и свойства. Особенностью испытаний на растяжение является образование шейки на образце, если образец пластичен. При образовании шейки на рабочей длине образца в ее центре будет действовать уже не одноосное, а объемное напряженное состояние. С учетом поправки Бриджмена на изменение напряженного состояния действующее на шейку эффективное напряжение можно выразить Напряженное состояние при испытаниях на растяжение является одноосным (линейным) и не совпадает с деформированным – разноименным (объемным). Напряженное линейное состояние Деформированное объемное состояние , где К – коэффициент Бриджмена

Слайд 9: Испытания на растяжение : методика и свойства

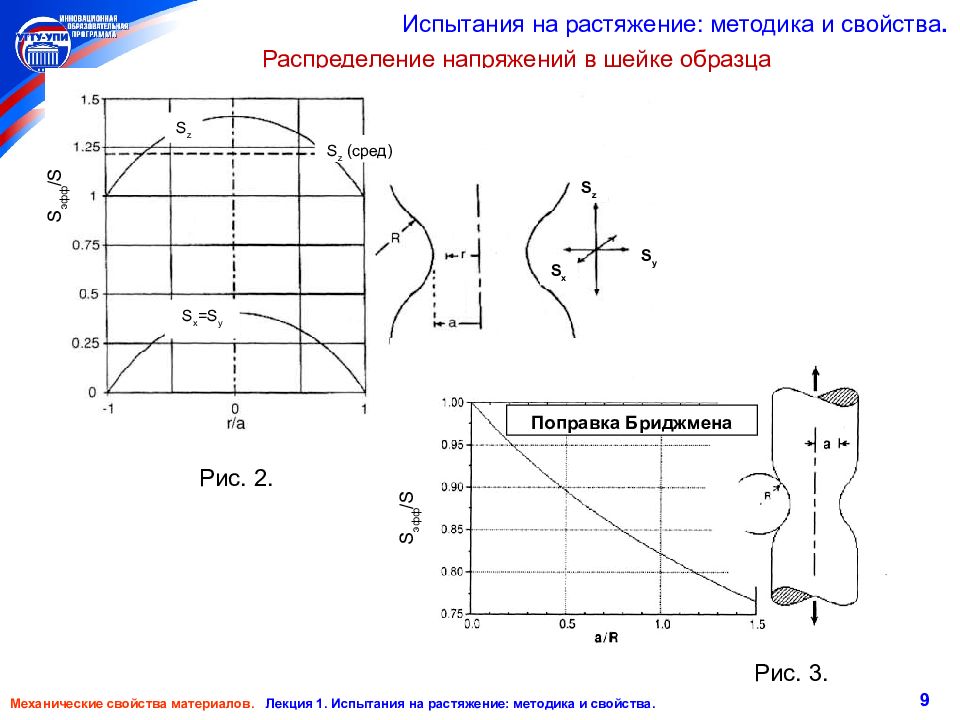

9 Механические свойства материалов. Лекция 1. Испытания на растяжение : методика и свойства. Испытания на растяжение : методика и свойства. Распределение напряжений в шейке образца S z S y S x S эфф /S S z S z ( сред ) S x = S y Поправка Бриджмена S эфф /S Рис. 2. Рис. 3.

Слайд 10: Испытания на растяжение : методика и свойства

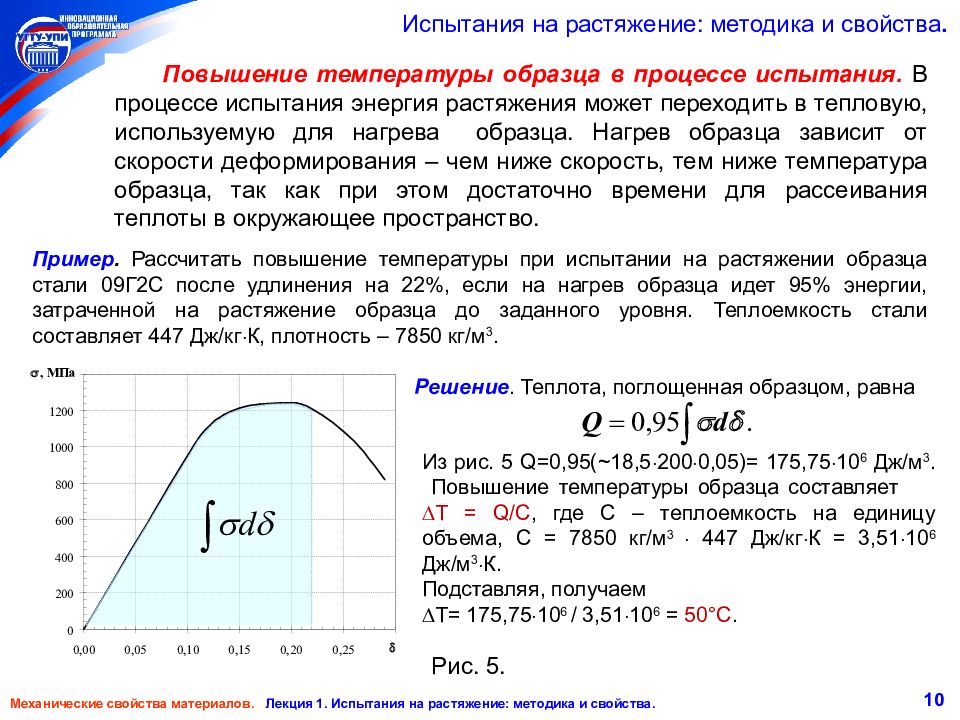

10 Механические свойства материалов. Лекция 1. Испытания на растяжение : методика и свойства. Испытания на растяжение : методика и свойства. Повышение температуры образца в процессе испытания. В процессе испытания энергия растяжения может переходить в тепловую, используемую для нагрева образца. Нагрев образца зависит от скорости деформирования – чем ниже скорость, тем ниже температура образца, так как при этом достаточно времени для рассеивания теплоты в окружающее пространство. Пример. Рассчитать повышение температуры при испытании на растяжении образца стали 09Г2С после удлинения на 22%, если на нагрев образца идет 95% энергии, затраченной на растяжение образца до заданного уровня. Теплоемкость стали составляет 447 Дж/кг К, плотность – 7850 кг/м 3. Рис. 5. Решение. Теплота, поглощенная образцом, равна Из рис. 5 Q=0, 95 (~18,5 200 0,05)= 175,75 10 6 Дж/м 3. Повышение температуры образца составляет T = Q / C, где С – теплоемкость на единицу объема, С = 7850 кг/м 3 447 Дж/кг К = 3,51 10 6 Дж/м 3 К. Подставляя, получаем T = 175,75 10 6 / 3,51 10 6 = 50° C.

Слайд 11: Испытания на растяжение : методика и свойства

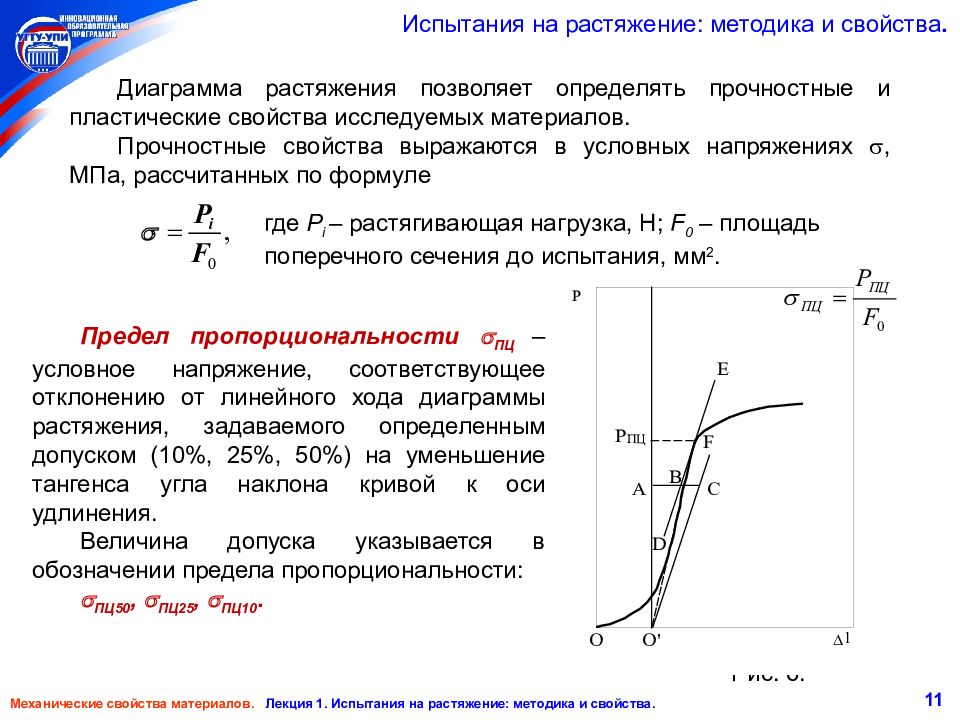

11 Механические свойства материалов. Лекция 1. Испытания на растяжение : методика и свойства. Испытания на растяжение : методика и свойства. Диаграмма растяжения позволяет определять прочностные и пластические свойства исследуемых материалов. Прочностные свойства выражаются в условных напряжениях , МПа, рассчитанных по формуле где P i – растягивающая нагрузка, Н ; F 0 – площадь поперечного сечения до испытания, мм 2. Предел пропорциональности ПЦ – условное напряжение, соответствующее отклонению от линейного хода диаграммы растяжения, задаваемого определенным допуском (10%, 25%, 50%) на уменьшение тангенса угла наклона кривой к оси удлинения. Величина допуска указывается в обозначении предела пропорциональности: ПЦ50, ПЦ25, ПЦ10. Рис. 6.

Слайд 12: Испытания на растяжение : методика и свойства

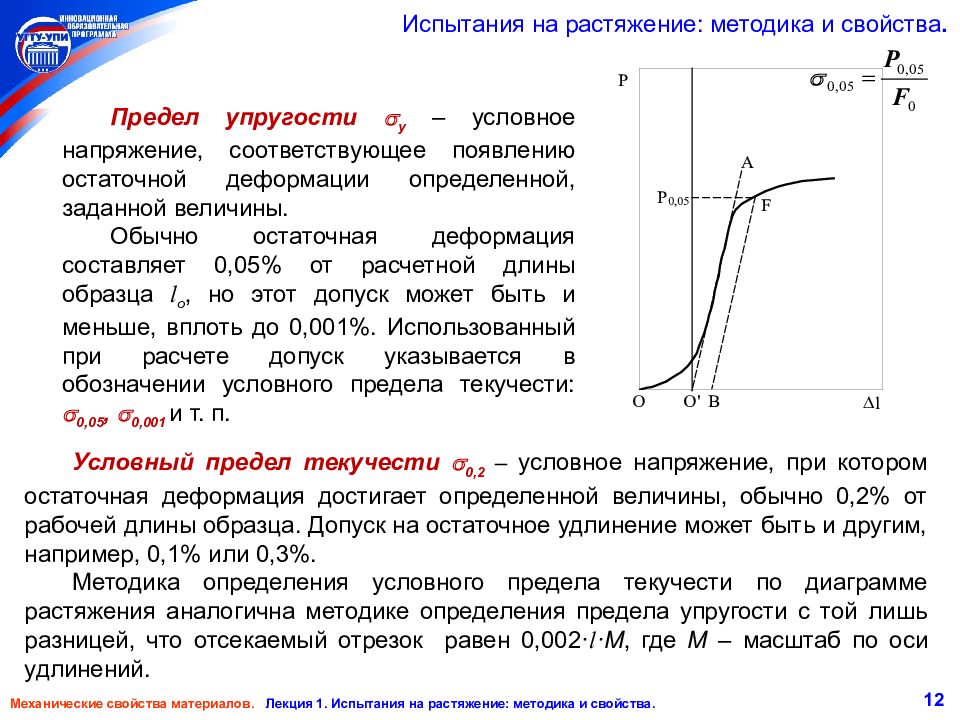

12 Механические свойства материалов. Лекция 1. Испытания на растяжение : методика и свойства. Испытания на растяжение : методика и свойства. Предел упругости у – условное напряжение, соответствующее появлению остаточной деформации определенной, заданной величины. Обычно остаточная деформация составляет 0,05% от расчетной длины образца l o, но этот допуск может быть и меньше, вплоть до 0,001%. Использованный при расчете допуск указывается в обозначении условного предела текучести: 0,05, 0,001 и т. п. Рис. 7. Условный предел текучести 0,2 – условное напряжение, при котором остаточная деформация достигает определенной величины, обычно 0,2% от рабочей длины образца. Допуск на остаточное удлинение может быть и другим, например, 0,1% или 0,3%. Методика определения условного предела текучести по диаграмме растяжения аналогична методике определения предела упругости с той лишь разницей, что отсекаемый отрезок равен 0,002· l · M, где М – масштаб по оси удлинений.

Слайд 13: Испытания на растяжение : методика и свойства

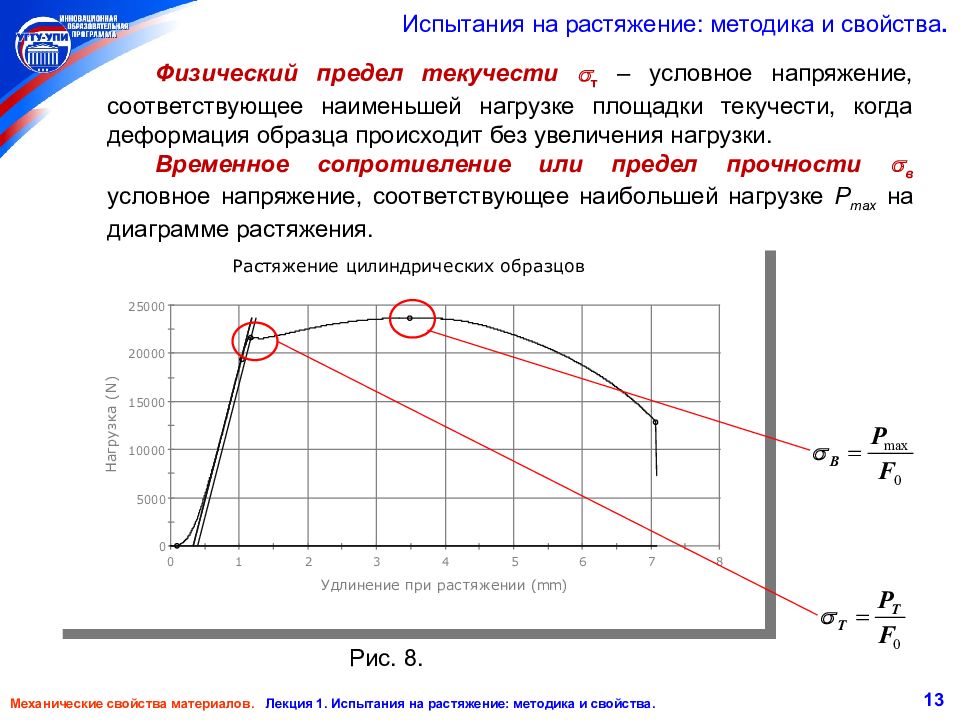

13 Механические свойства материалов. Лекция 1. Испытания на растяжение : методика и свойства. Испытания на растяжение : методика и свойства. Рис. 8. Физический предел текучести т – условное напряжение, соответствующее наименьшей нагрузке площадки текучести, когда деформация образца происходит без увеличения нагрузки. Временное сопротивление или предел прочности в условное напряжение, соответствующее наибольшей нагрузке P max на диаграмме растяжения.

Слайд 14: Испытания на растяжение : методика и свойства

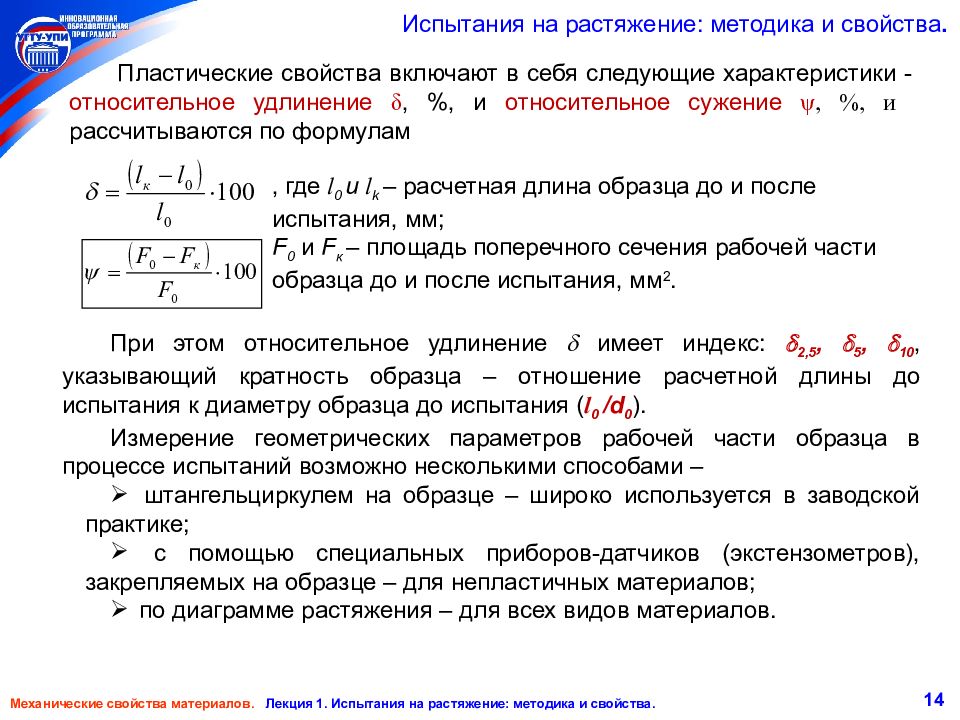

14 Механические свойства материалов. Лекция 1. Испытания на растяжение : методика и свойства. Испытания на растяжение : методика и свойства. Пластические свойства включают в себя следующие характеристики - относительное удлинение δ, %, и относительное сужение ψ, %, и рассчитываются по формулам , где l 0 и l k – расчетная длина образца до и после испытания, мм ; F 0 и F к – площадь поперечного сечения рабочей части образца до и после испытания, мм 2. При этом относительное удлинение имеет индекс: 2,5, 5, 10, указывающий кратность образца – отношение расчетной длины до испытания к диаметру образца до испытания ( l 0 / d 0 ). Измерение геометрических параметров рабочей части образца в процессе испытаний возможно несколькими способами – штангельциркулем на образце – широко используется в заводской практике ; с помощью специальных приборов-датчиков ( экстензометров ), закрепляемых на образце – для непластичных материалов ; по диаграмме растяжения – для всех видов материалов.

Слайд 15: Испытания на растяжение : методика и свойства

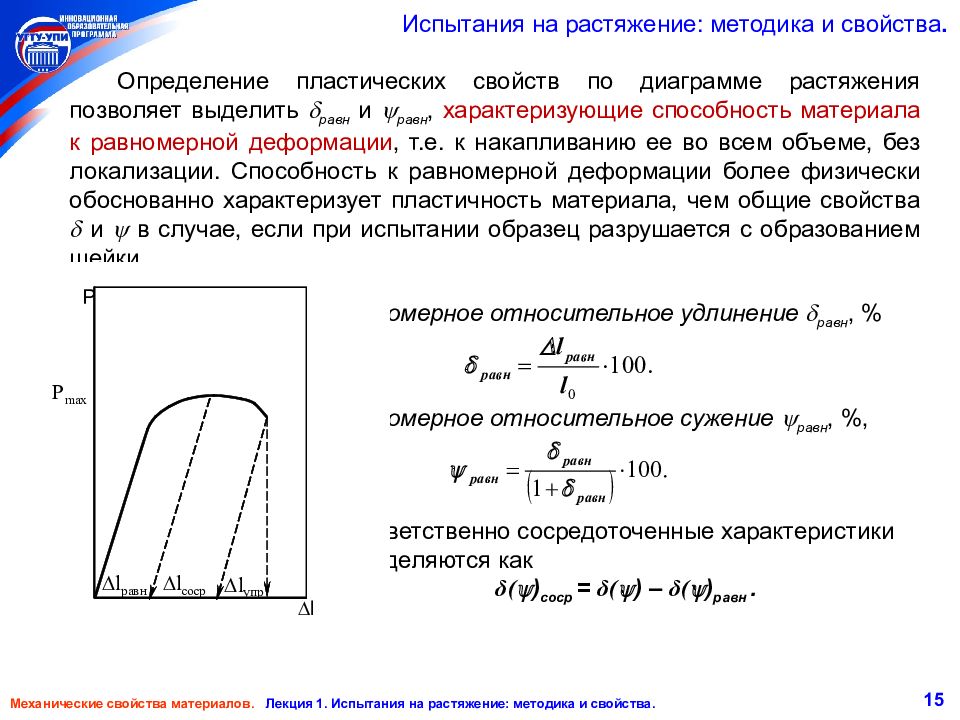

15 Механические свойства материалов. Лекция 1. Испытания на растяжение : методика и свойства. Испытания на растяжение : методика и свойства. Рис. 9. Определение пластических свойств по диаграмме растяжения позволяет выделить равн и равн, характеризующие способность материала к равномерной деформации, т.е. к накапливанию ее во всем объеме, без локализации. Способность к равномерной деформации более физически обоснованно характеризует пластичность материала, чем общие свойства и в случае, если при испытании образец разрушается с образованием шейки. Равномерное относительное удлинение равн, % Равномерное относительное сужение равн, %, Соответственно сосредоточенные характеристики определяются как δ ( ) соср = δ ( ) – δ ( ) равн.

Слайд 16: Испытания на растяжение : методика и свойства

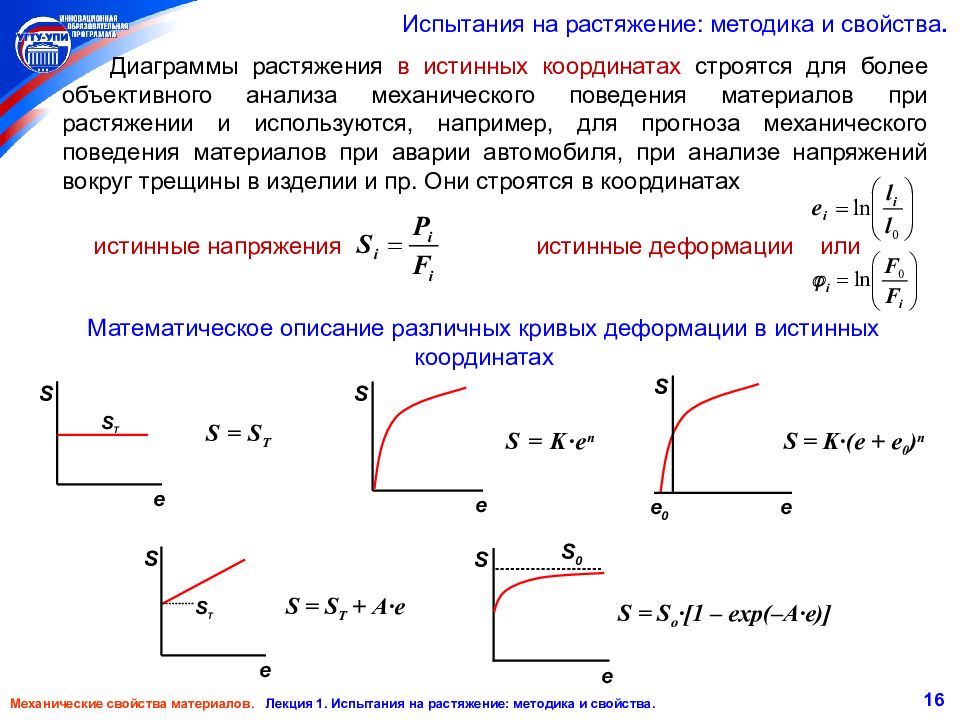

Диаграммы растяжения в истинных координатах строятся для более объективного анализа механического поведения материалов при растяжении и используются, например, для прогноза механического поведения материалов при аварии автомобиля, при анализе напряжений вокруг трещины в изделии и пр. Они строятся в координатах 16 Механические свойства материалов. Лекция 1. Испытания на растяжение : методика и свойства. Испытания на растяжение : методика и свойства. S e S T S = S T S e S T S = S T + А· e S e S = K · e n S e 0 e S = K· ( e + e 0 ) n S 0 S e S = S o · [1 – exp ( –A·e )] Математическое описание различных кривых деформации в истинных координатах истинные напряжения истинные деформации или

Слайд 17: Испытания на растяжение : методика и свойства

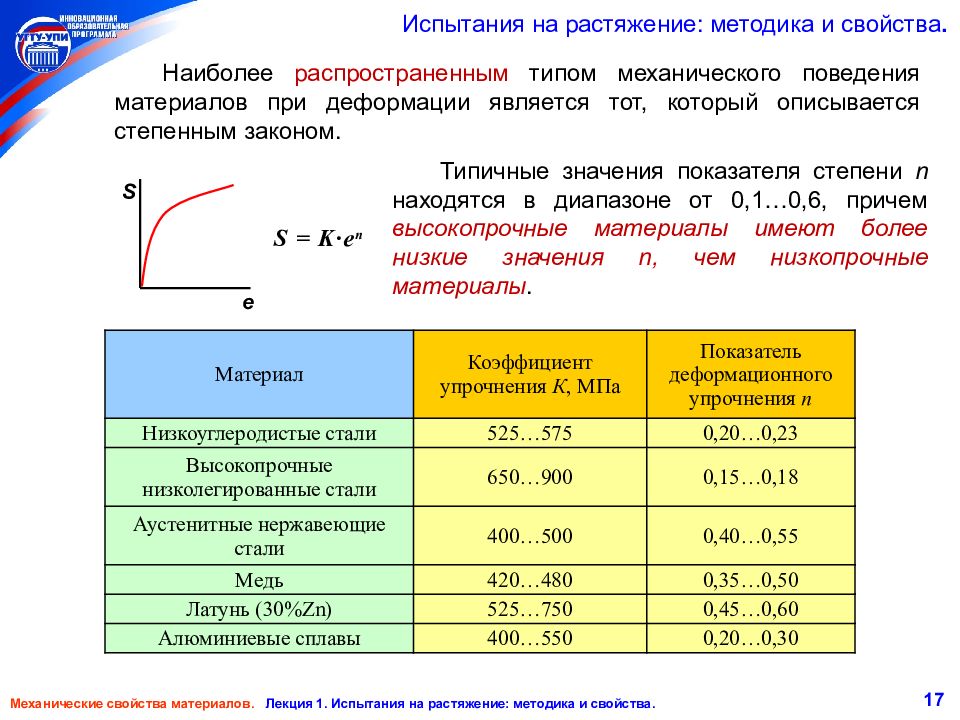

17 Механические свойства материалов. Лекция 1. Испытания на растяжение : методика и свойства. Испытания на растяжение : методика и свойства. S e S = K · e n Наиболее распространенным типом механического поведения материалов при деформации является тот, который описывается степенным законом. Типичные значения показателя степени n находятся в диапазоне от 0,1…0,6, причем высокопрочные материалы имеют более низкие значения n, чем низкопрочные материалы. Материал Коэффициент упрочнения К, МПа Показатель деформационного упрочнения n Низкоуглеродистые стали 525…575 0,20…0,23 Высокопрочные низколегированные стали 650…900 0,15…0,18 Аустенитные нержавеющие стали 400…500 0,40…0,55 Медь 420…480 0,35…0,50 Латунь (30% Zn ) 525…750 0,45…0,60 Алюминиевые сплавы 400…550 0,20…0,30

Слайд 18: Испытания на растяжение : методика и свойства

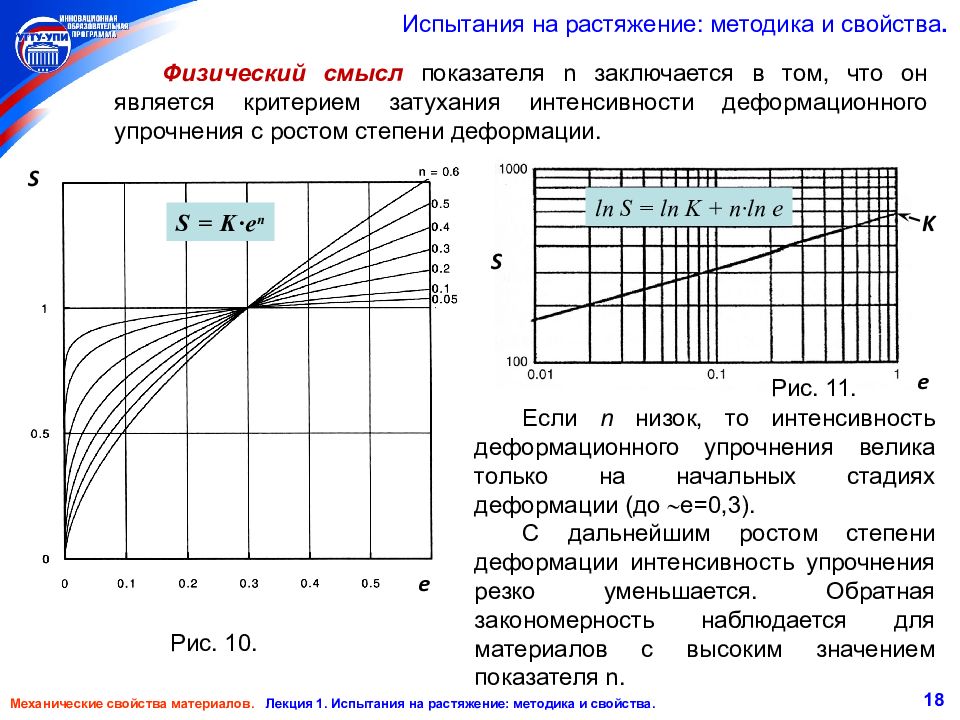

18 Механические свойства материалов. Лекция 1. Испытания на растяжение : методика и свойства. Испытания на растяжение : методика и свойства. Физический смысл показателя n заключается в том, что он является критерием затухания интенсивности деформационного упрочнения с ростом степени деформации. S e K ln S = ln K + n·ln e S e S = K · e n Если n низок, то интенсивность деформационного упрочнения велика только на начальных стадиях деформации (до e =0,3). С дальнейшим ростом степени деформации интенсивность упрочнения резко уменьшается. Обратная закономерность наблюдается для материалов с высоким значением показателя n. Рис. 10. Рис. 11.

Слайд 19: Испытания на растяжение : методика и свойства

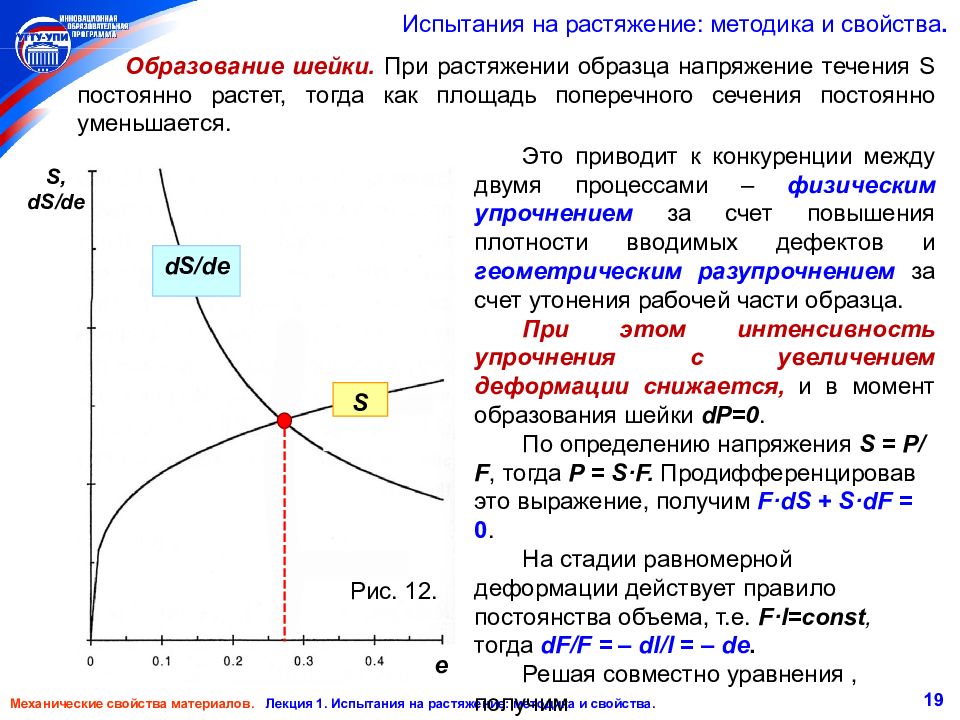

19 Механические свойства материалов. Лекция 1. Испытания на растяжение : методика и свойства. Испытания на растяжение : методика и свойства. Образование шейки. При растяжении образца напряжение течения S постоянно растет, тогда как площадь поперечного сечения постоянно уменьшается. S dS/de S, dS/de e Это приводит к конкуренции между двумя процессами – физическим упрочнением за счет повышения плотности вводимых дефектов и геометрическим разупрочнением за счет утонения рабочей части образца. При этом интенсивность упрочнения с увеличением деформации снижается, и в момент образования шейки dP =0. По определению напряжения S = P / F, тогда P = S · F. Продифференцировав это выражение, получим F · dS + S · dF = 0. На стадии равномерной деформации действует правило постоянства объема, т.е. F · l = const, тогда dF / F = – dl / l = – de. Решая совместно уравнения, получим S = dS / de - условие локализации деформации. Рис. 12.

Слайд 20: Испытания на растяжение : методика и свойства

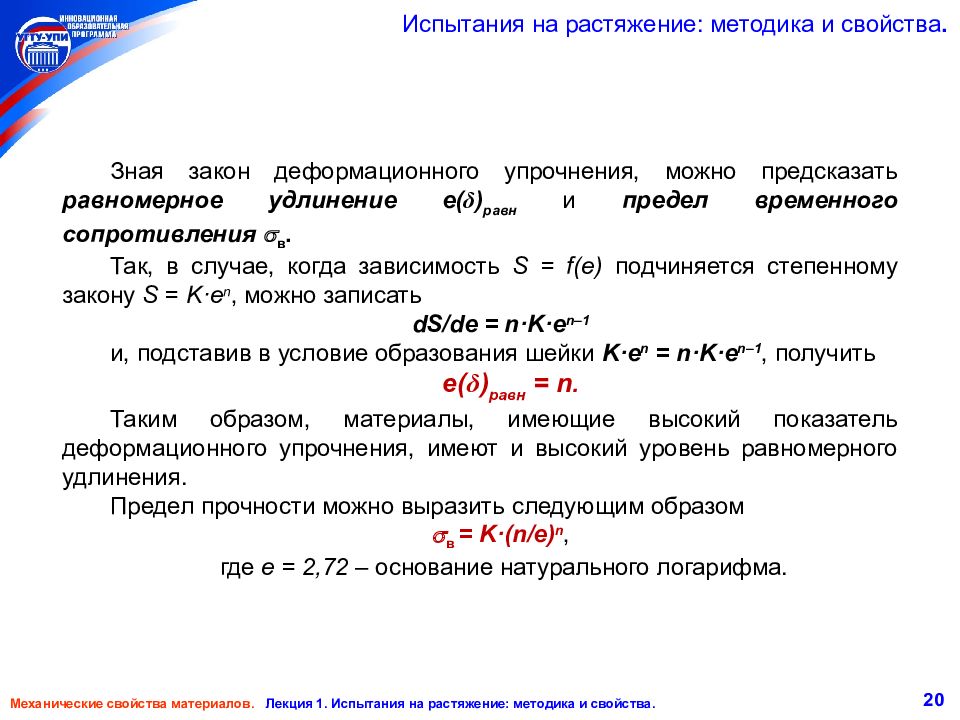

20 Механические свойства материалов. Лекция 1. Испытания на растяжение : методика и свойства. Испытания на растяжение : методика и свойства. Зная закон деформационного упрочнения, можно предсказать равномерное удлинение e ( δ ) равн и предел временного сопротивления в. Так, в случае, когда зависимость S = f ( e ) подчиняется степенному закону S = K · e n, можно записать dS / de = n · K · e n –1 и, подставив в условие образования шейки K · e n = n · K · e n –1, получить e ( δ ) равн = n. Таким образом, материалы, имеющие высокий показатель деформационного упрочнения, имеют и высокий уровень равномерного удлинения. Предел прочности можно выразить следующим образом в = K·(n/e) n, где e = 2,72 – основание натурального логарифма.

Слайд 21: Испытания на растяжение : методика и свойства

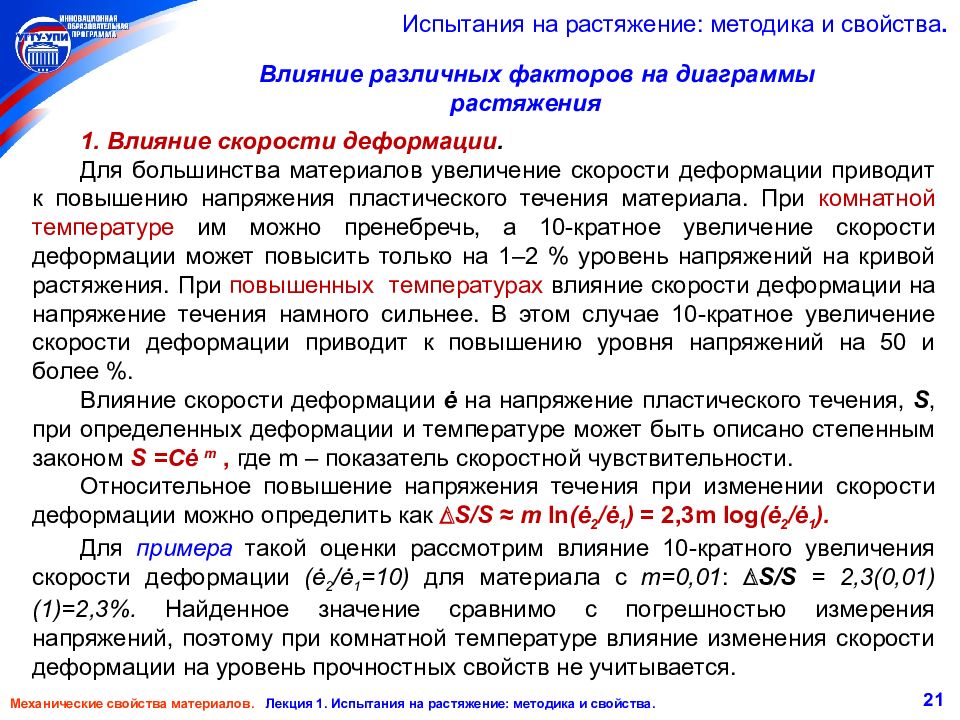

21 Механические свойства материалов. Лекция 1. Испытания на растяжение : методика и свойства. Испытания на растяжение : методика и свойства. Влияние различных факторов на диаграммы растяжения 1. Влияние скорости деформации. Для большинства материалов увеличение скорости деформации приводит к повышению напряжения пластического течения материала. При комнатной температуре им можно пренебречь, а 10-кратное увеличение скорости деформации может повысить только на 1–2 % уровень напряжений на кривой растяжения. При повышенных температурах влияние скорости деформации на напряжение течения намного сильнее. В этом случае 10-кратное увеличение скорости деформации приводит к повышению уровня напряжений на 50 и более %. Влияние скорости деформации ė на напряжение пластического течения, S, при определенных деформации и температуре может быть описано степенным законом S = C ė m, где m – показатель скоростной чувствительности. Относительное повышение напряжения течения при изменении скорости деформации можно определить как S / S ≈ m ln (ė 2 /ė 1 ) = 2,3 m log (ė 2 /ė 1 ). Для примера такой оценки рассмотрим влияние 10-кратного увеличения скорости деформации (ė 2 /ė 1 =10) для материала с m =0,01 : S / S = 2,3(0,01)(1)=2,3%. Найденное значение сравнимо с погрешностью измерения напряжений, поэтому при комнатной температуре влияние изменения скорости деформации на уровень прочностных свойств не учитывается.

Слайд 22: Испытания на растяжение : методика и свойства

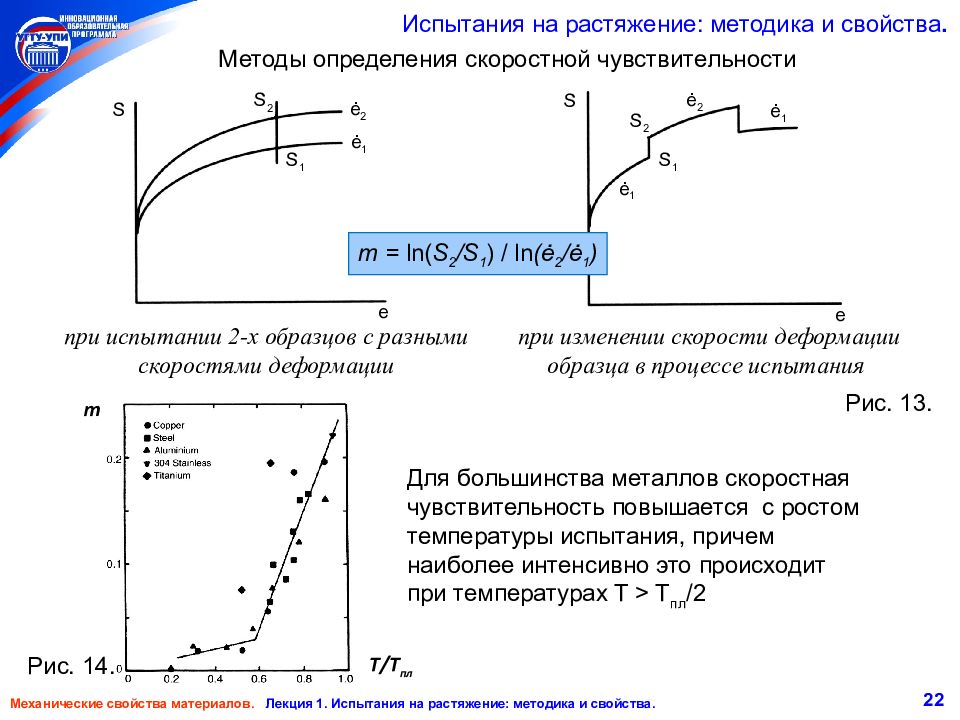

22 Механические свойства материалов. Лекция 1. Испытания на растяжение : методика и свойства. Испытания на растяжение : методика и свойства. S e S 2 S 1 ė 2 ė 1 Методы определения скоростной чувствительности S e S 1 S 2 ė 1 ė 2 ė 1 при испытании 2-х образцов с разными скоростями деформации при изменении скорости деформации образца в процессе испытания m = ln ( S 2 / S 1 ) / ln (ė 2 /ė 1 ) m Т / Т пл Рис. 13. Рис. 14. Для большинства металлов скоростная чувствительность повышается с ростом температуры испытания, причем наиболее интенсивно это происходит при температурах T > T пл /2

Слайд 23: Испытания на растяжение : методика и свойства

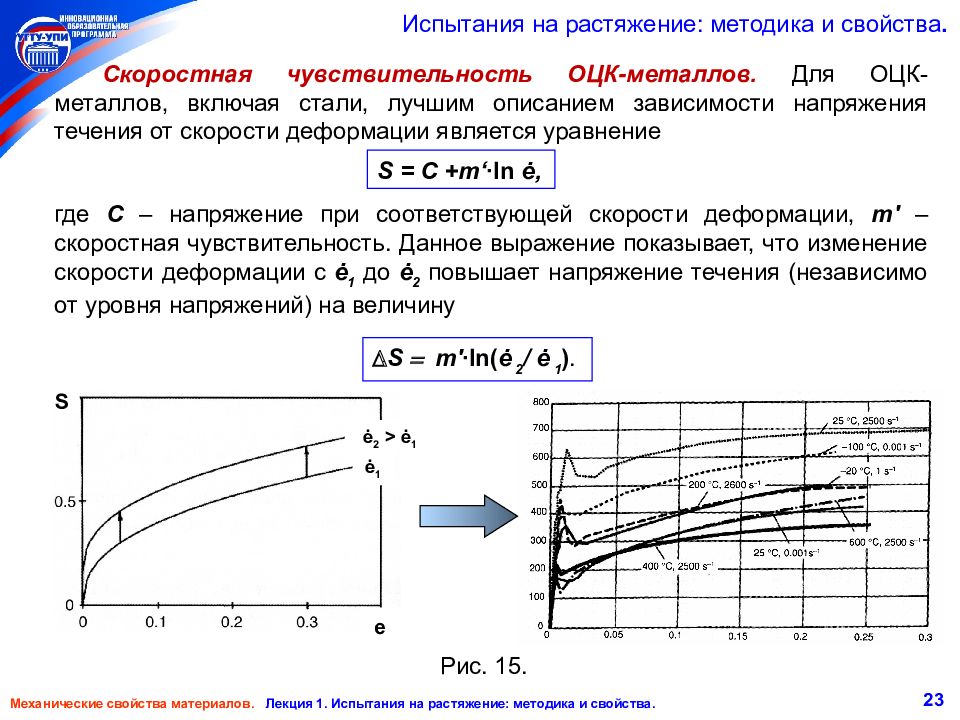

23 Механические свойства материалов. Лекция 1. Испытания на растяжение : методика и свойства. Испытания на растяжение : методика и свойства. Скоростная чувствительность ОЦК-металлов. Для ОЦК-металлов, включая стали, лучшим описанием зависимости напряжения течения от скорости деформации является уравнение S = C + m ‘∙ ln ė, где С – напряжение при соответствующей скорости деформации, m ' – скоростная чувствительность. Данное выражение показывает, что изменение скорости деформации с ė 1 до ė 2 повышает напряжение течения (независимо от уровня напряжений) на величину D S = m '∙ ln ( ė 2 / ė 1 ). ė 2 > ė 1 ė 1 S e Рис. 15.

Слайд 24: Испытания на растяжение : методика и свойства

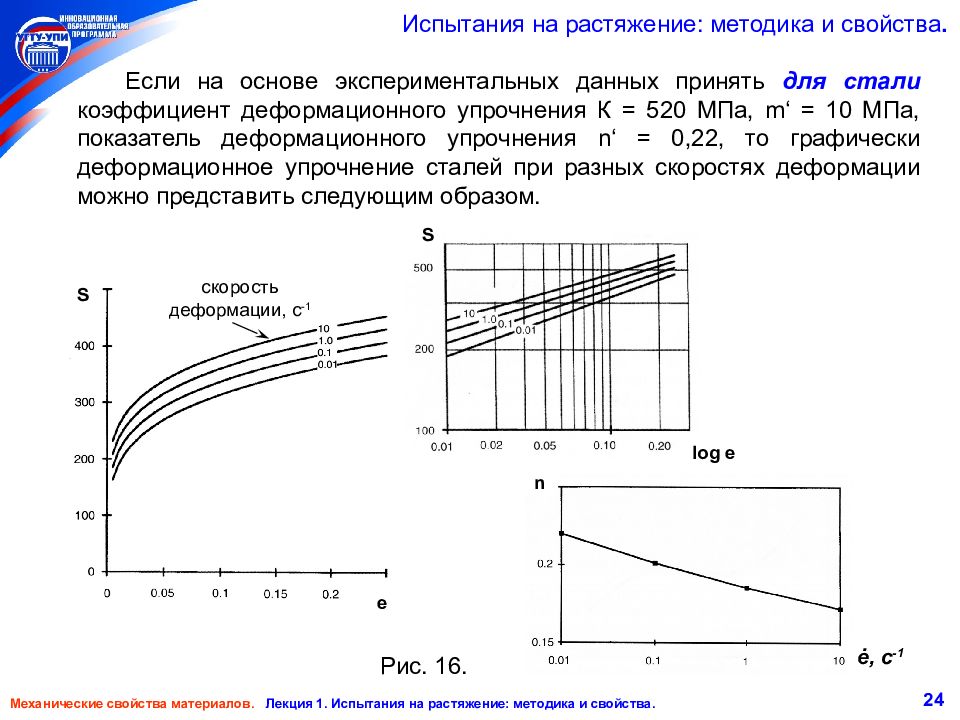

24 Механические свойства материалов. Лекция 1. Испытания на растяжение : методика и свойства. Испытания на растяжение : методика и свойства. Если на основе экспериментальных данных принять для стали коэффициент деформационного упрочнения К = 520 МПа, m‘ = 10 МПа, показатель деформационного упрочнения n ‘ = 0,22, то графически деформационное упрочнение сталей при разных скоростях деформации можно представить следующим образом. S скорость деформации, с -1 e S log e n ė, с -1 Рис. 1 6.

Слайд 25: Испытания на растяжение : методика и свойства

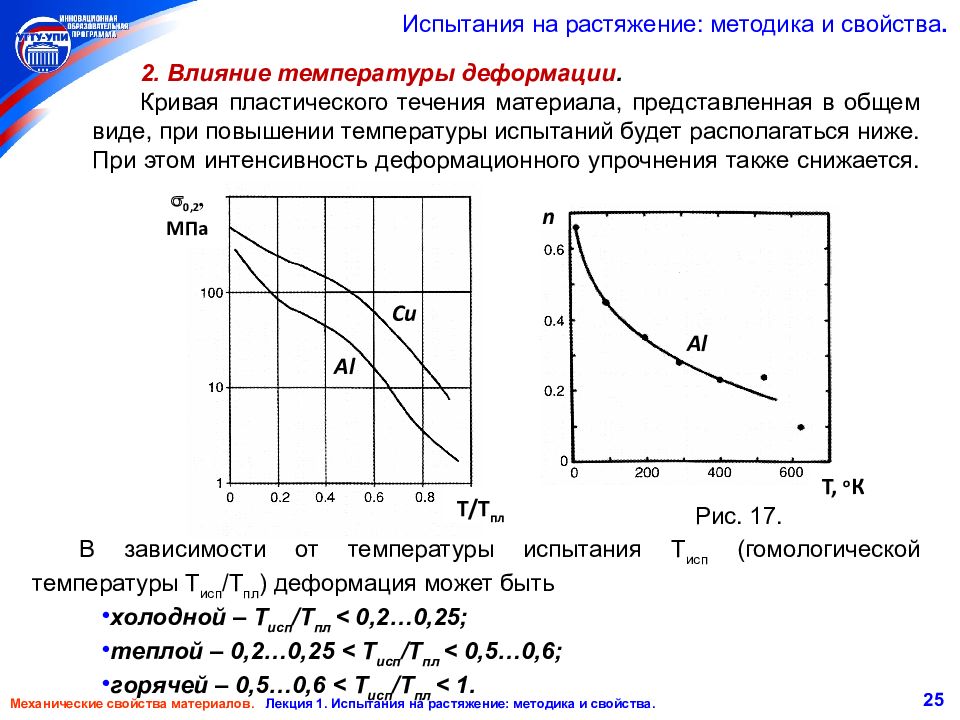

25 Механические свойства материалов. Лекция 1. Испытания на растяжение : методика и свойства. Испытания на растяжение : методика и свойства. 2. Влияние температуры деформации. Кривая пластического течения материала, представленная в общем виде, при повышении температуры испытаний будет располагаться ниже. При этом интенсивность деформационного упрочнения также снижается. s 0,2, МПа T/T пл Al Cu n T, о К Al В зависимости от температуры испытания Т исп (гомологической температуры Т исп /Т пл ) деформация может быть холодной – Т исп /Т пл < 0,2…0,25; теплой – 0,2…0,25 < Т исп /Т пл < 0,5…0,6; горячей – 0,5…0,6 < Т исп /Т пл < 1. Рис. 1 7.

Слайд 26: Испытания на растяжение : методика и свойства

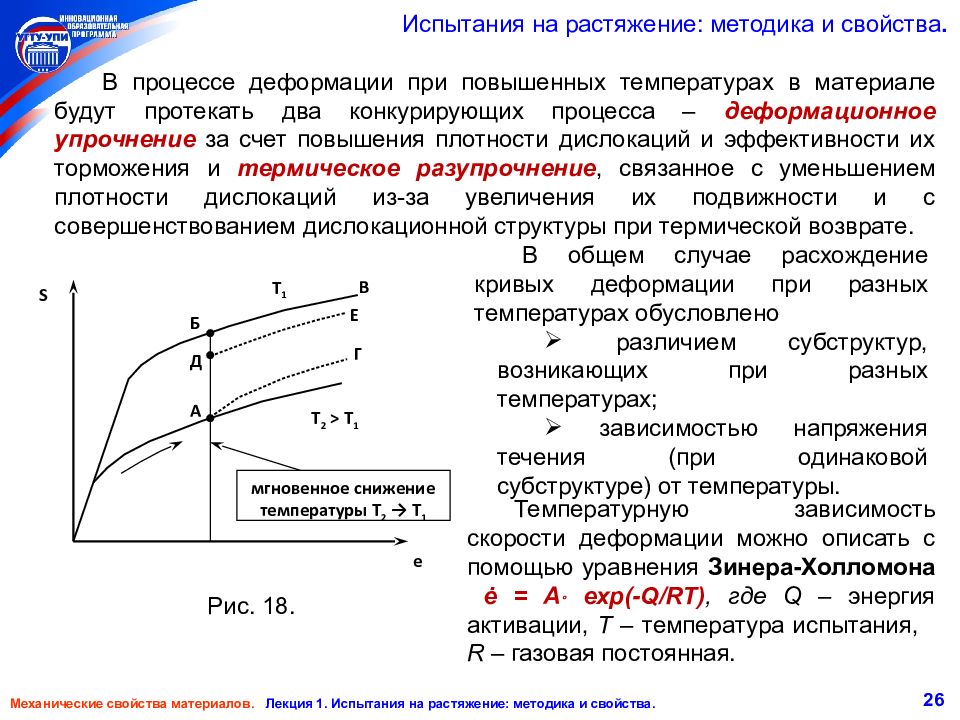

26 Механические свойства материалов. Лекция 1. Испытания на растяжение : методика и свойства. Испытания на растяжение : методика и свойства. В процессе деформации при повышенных температурах в материале будут протекать два конкурирующих процесса – деформационное упрочнение за счет повышения плотности дислокаций и эффективности их торможения и термическое разупрочнение, связанное с уменьшением плотности дислокаций из-за увеличения их подвижности и с совершенствованием дислокационной структуры при термической возврате. e Т 1 S А Б В мгновенное снижение температуры Т 2 → Т 1 Т 2 > Т 1 Г Д Е Рис. 1 8. В общем случае расхождение кривых деформации при разных температурах обусловлено различием субструктур, возникающих при разных температурах; зависимостью напряжения течения (при одинаковой субструктуре) от температуры. Температурную зависимость скорости деформации можно описать с помощью уравнения Зинера-Холломона ė = A exp (- Q / RT ), где Q – энергия активации, Т – температура испытания, R – газовая постоянная.

Слайд 27: Испытания на растяжение : методика и свойства

27 Механические свойства материалов. Лекция 1. Испытания на растяжение : методика и свойства. Испытания на растяжение : методика и свойства. Практическое применение уравнение Зинера-Холломона нашло при механических испытаниях при повышенных температурах, в частности, при испытаниях на ползучесть и длительную прочность. Например, у образца, находящегося при постоянной нагрузке, при изменении температуры тела с 71 до 77 о С скорость ползучести возросла в 2 раза, что в дальнейшем приведет к преждевременному его разрушению. Какова в этом случае энергия активации процесса? Изменение скорости ползучести (деформации) можно выразить как ė 2 /ė 1 = exp [(– Q / R ) (1/ T 2 –1/ T 1 )] или Q = R ln (ė 2 /ė 1 )/(1/ T 2 –1/ T 1 ). Тогда Q =8,31 Дж/моль К* ln (2)/(1/344 К–1/350 К)=116 кДж/моль.

Слайд 28: Испытания на растяжение : методика и свойства

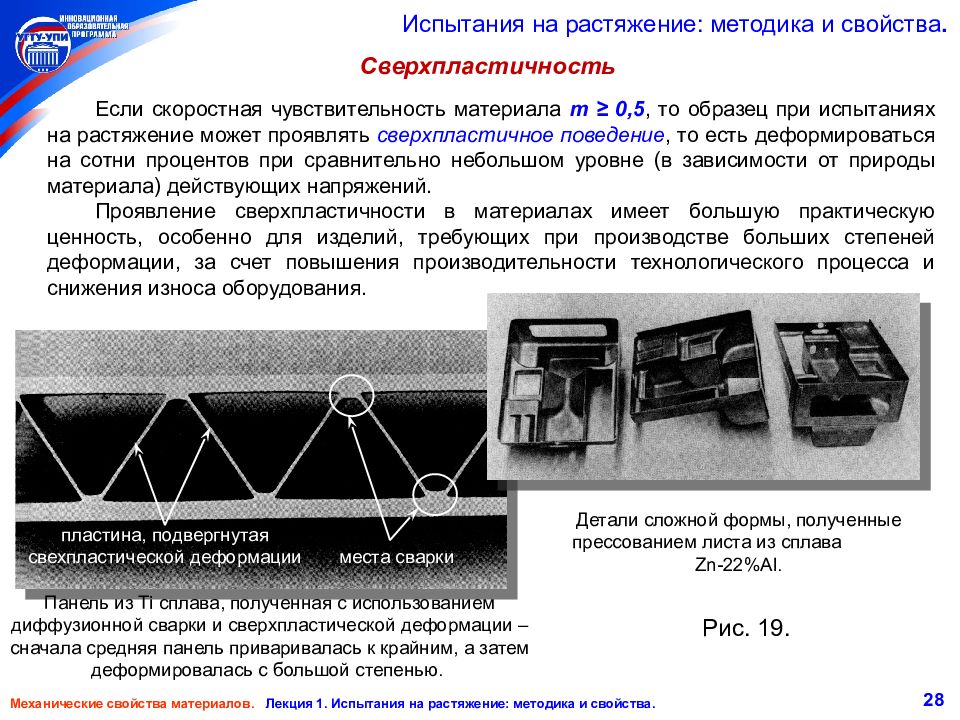

28 Механические свойства материалов. Лекция 1. Испытания на растяжение : методика и свойства. Испытания на растяжение : методика и свойства. Сверхпластичность Если скоростная чувствительность материала m ≥ 0,5, то образец при испытаниях на растяжение может проявлять сверхпластичное поведение, то есть деформироваться на сотни процентов при сравнительно небольшом уровне (в зависимости от природы материала) действующих напряжений. Проявление сверхпластичности в материалах имеет большую практическую ценность, особенно для изделий, требующих при производстве больших степеней деформации, за счет повышения производительности технологического процесса и снижения износа оборудования. места сварки пластина, подвергнутая свехпластической деформации Панель из Ti сплава, полученная с использованием диффузионной сварки и сверхпластической деформации – сначала средняя панель приваривалась к крайним, а затем деформировалась с большой степенью. Детали сложной формы, полученные прессованием листа из сплава Zn -22% Al. Рис. 1 9.

Слайд 29: Испытания на растяжение : методика и свойства

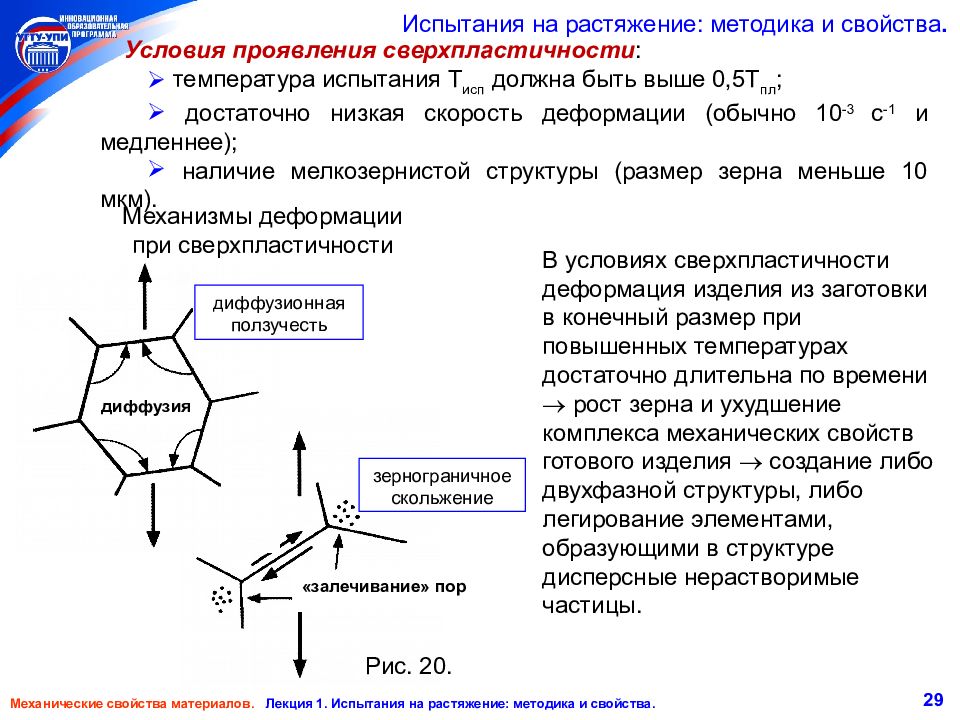

29 Механические свойства материалов. Лекция 1. Испытания на растяжение : методика и свойства. Испытания на растяжение : методика и свойства. Условия проявления сверхпластичности : температура испытания T исп должна быть выше 0,5T пл ; достаточно низкая скорость деформации (обычно 10 -3 с -1 и медленнее); наличие мелкозернистой структуры (размер зерна меньше 10 мкм). В условиях сверхпластичности деформация изделия из заготовки в конечный размер при повышенных температурах достаточно длительна по времени рост зерна и ухудшение комплекса механических свойств готового изделия создание либо двухфазной структуры, либо легирование элементами, образующими в структуре дисперсные нерастворимые частицы. Механизмы деформации при сверхпластичности диффузионная ползучесть диффузия зернограничное скольжение « залечивание » пор Рис. 20.

Слайд 30: Испытания на растяжение : методика и свойства

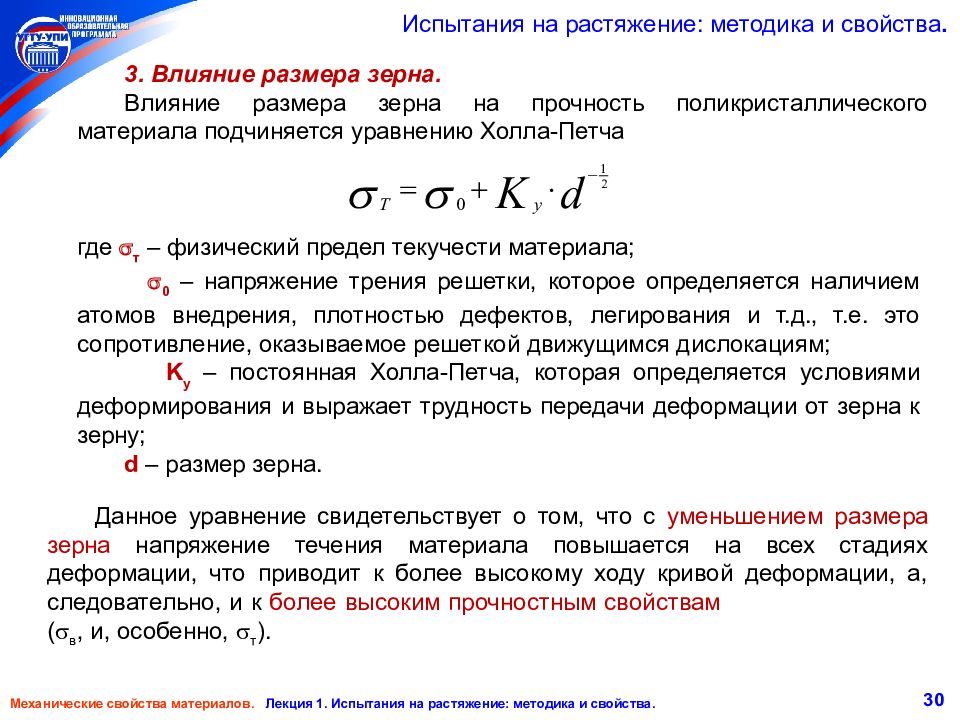

30 Механические свойства материалов. Лекция 1. Испытания на растяжение : методика и свойства. Испытания на растяжение : методика и свойства. 3. Влияние размера зерна. Влияние размера зерна на прочность поликристаллического материала подчиняется уравнению Холла-Петча где s т – физический предел текучести материала; s 0 – напряжение трения решетки, которое определяется наличием атомов внедрения, плотностью дефектов, легирования и т.д., т.е. это сопротивление, оказываемое решеткой движущимся дислокациям; K y – постоянная Холла-Петча, которая определяется условиями деформирования и выражает трудность передачи деформации от зерна к зерну; d – размер зерна. Данное уравнение свидетельствует о том, что с уменьшением размера зерна напряжение течения материала повышается на всех стадиях деформации, что приводит к более высокому ходу кривой деформации, а, следовательно, и к более высоким прочностным свойствам ( в, и, особенно, т ).

Слайд 31: Испытания на растяжение : методика и свойства

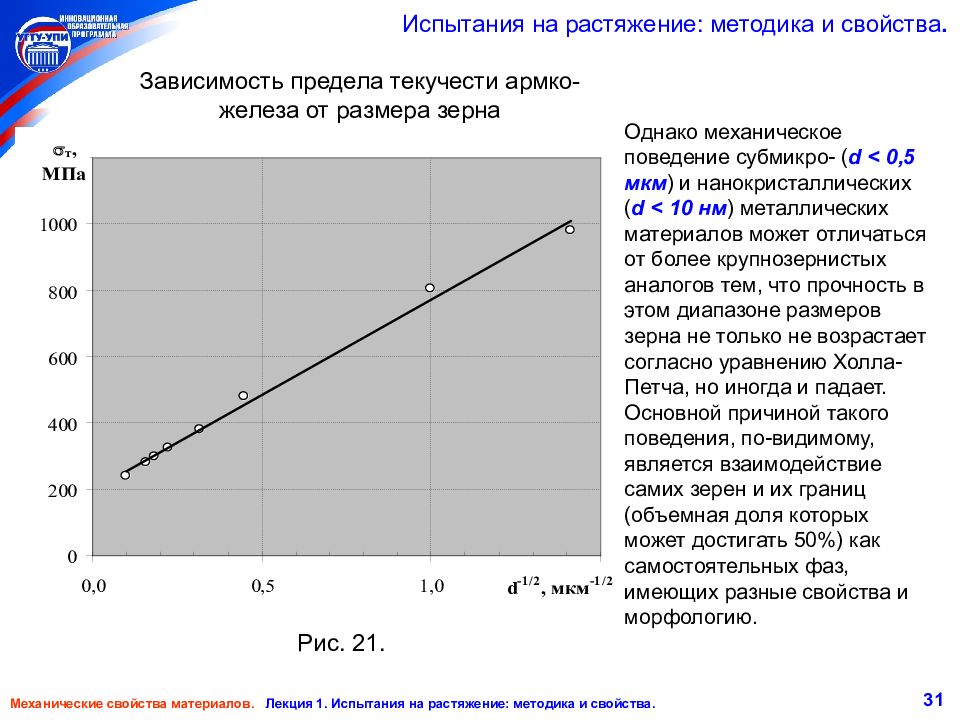

31 Механические свойства материалов. Лекция 1. Испытания на растяжение : методика и свойства. Испытания на растяжение : методика и свойства. 100 мкм 10 мкм 5 мкм 1 мкм 0,5 мкм Зависимость предела текучести армко-железа от размера зерна (экспериментальные данные) Рис. 21. Однако механическое поведение субмикро- ( d < 0,5 мкм ) и нанокристаллических ( d < 10 нм ) металлических материалов может отличаться от более крупнозернистых аналогов тем, что прочность в этом диапазоне размеров зерна не только не возрастает согласно уравнению Холла-Петча, но иногда и падает. Основной причиной такого поведения, по-видимому, является взаимодействие самих зерен и их границ (объемная доля которых может достигать 50%) как самостоятельных фаз, имеющих разные свойства и морфологию.

Слайд 32: Испытания на растяжение : методика и свойства

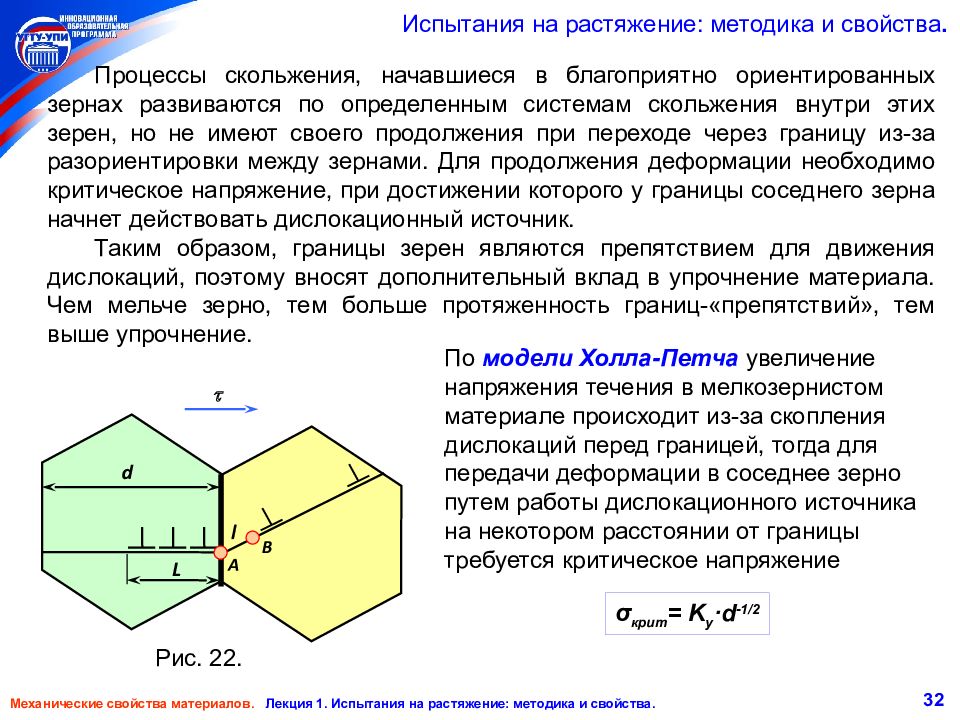

32 Механические свойства материалов. Лекция 1. Испытания на растяжение : методика и свойства. Испытания на растяжение : методика и свойства. t l d L A B Процессы скольжения, начавшиеся в благоприятно ориентированных зернах развиваются по определенным системам скольжения внутри этих зерен, но не имеют своего продолжения при переходе через границу из-за разориентировки между зернами. Для продолжения деформации необходимо критическое напряжение, при достижении которого у границы соседнего зерна начнет действовать дислокационный источник. Таким образом, границы зерен являются препятствием для движения дислокаций, поэтому вносят дополнительный вклад в упрочнение материала. Чем мельче зерно, тем больше протяженность границ-«препятствий», тем выше упрочнение. По модели Холла-Петча увеличение напряжения течения в мелкозернистом материале происходит из-за скопления дислокаций перед границей, тогда для передачи деформации в соседнее зерно путем работы дислокационного источника на некотором расстоянии от границы требуется критическое напряжение Рис. 2 2. σ крит = K y · d -1/2

Слайд 33: Испытания на растяжение : методика и свойства

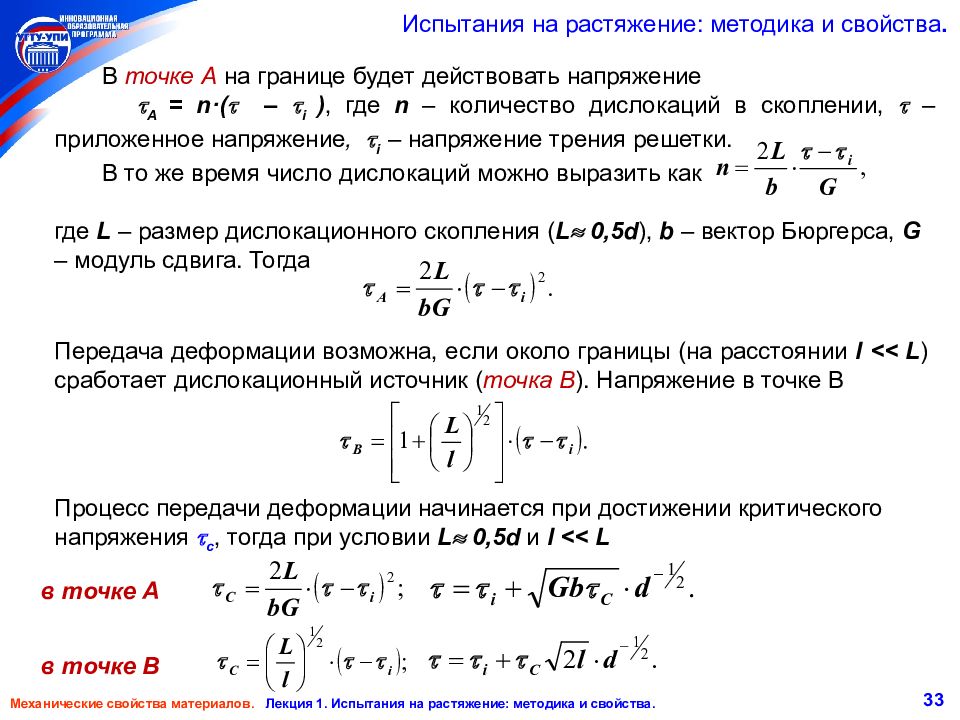

33 Механические свойства материалов. Лекция 1. Испытания на растяжение : методика и свойства. Испытания на растяжение : методика и свойства. В точке А на границе будет действовать напряжение t А = n ·( t – t i ), где n – количество дислокаций в скоплении, t – приложенное напряжение, t i – напряжение трения решетки. В то же время число дислокаций можно выразить как где L – размер дислокационного скопления ( L 0,5 d ), b – вектор Бюргерса, G – модуль сдвига. Тогда Передача деформации возможна, если около границы (на расстоянии l << L ) сработает дислокационный источник ( точка B ). Напряжение в точке В Процесс передачи деформации начинается при достижении критического напряжения с, тогда при условии L 0,5 d и l << L в точке А в точке В

Слайд 34: Испытания на растяжение : методика и свойства

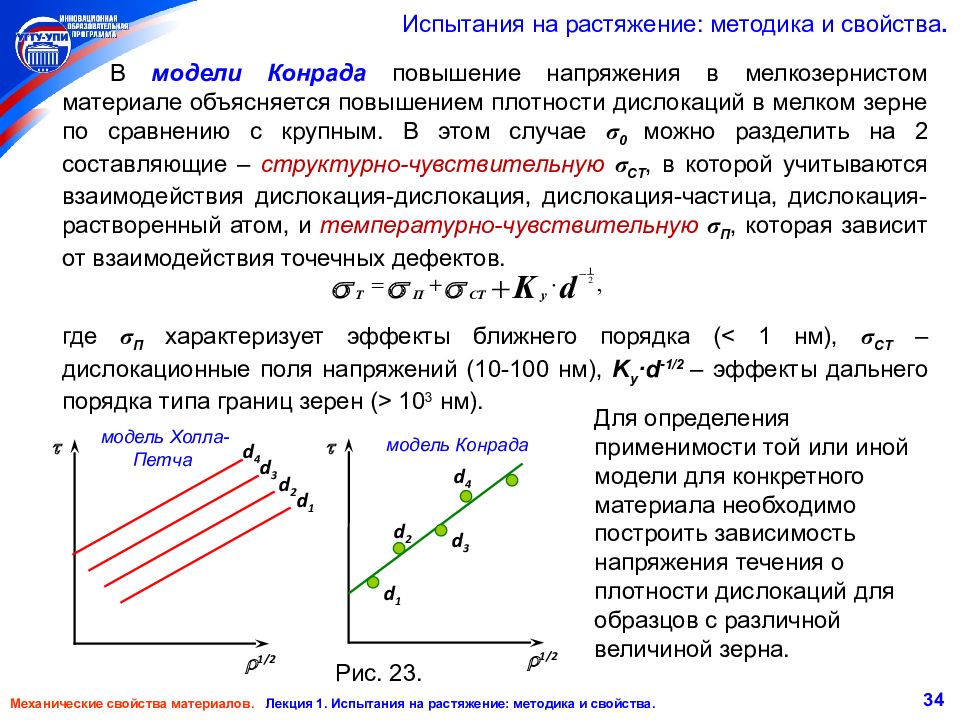

34 Механические свойства материалов. Лекция 1. Испытания на растяжение : методика и свойства. Испытания на растяжение : методика и свойства. В модели Конрада повышение напряжения в мелкозернистом материале объясняется повышением плотности дислокаций в мелком зерне по сравнению с крупным. В этом случае σ 0 можно разделить на 2 составляющие – структурно-чувствительную σ СТ, в которой учитываются взаимодействия дислокация-дислокация, дислокация-частица, дислокация-растворенный атом, и температурно-чувствительную σ П, которая зависит от взаимодействия точечных дефектов. где σ П характеризует эффекты ближнего порядка (< 1 нм), σ СТ – дислокационные поля напряжений (10-100 нм), K y · d -1/2 – эффекты дальнего порядка типа границ зерен (> 10 3 нм). t r 1/2 t r 1/2 d 4 d 1 d 2 d 3 d 1 d 2 d 3 d 4 Рис. 2 3. Для определения применимости той или иной модели для конкретного материала необходимо построить зависимость напряжения течения о плотности дислокаций для образцов с различной величиной зерна. модель Холла-Петча модель Конрада

Слайд 35: Лекция 2. Оборудование для проведения испытаний на растяжение (2 ч.)

35 Цели изучения – изучение оборудования и порядка проведения механических испытаний на растяжение.

Слайд 36: Содержание

36 Содержание Механические свойства материалов. Лекция 2. Оборудование для проведения испытаний на растяжение. Образцы для испытаний. Типы разрывных машин и их основные характеристики, приборы для измерения силы и деформации. Тензометры. Основные типы датчиков.

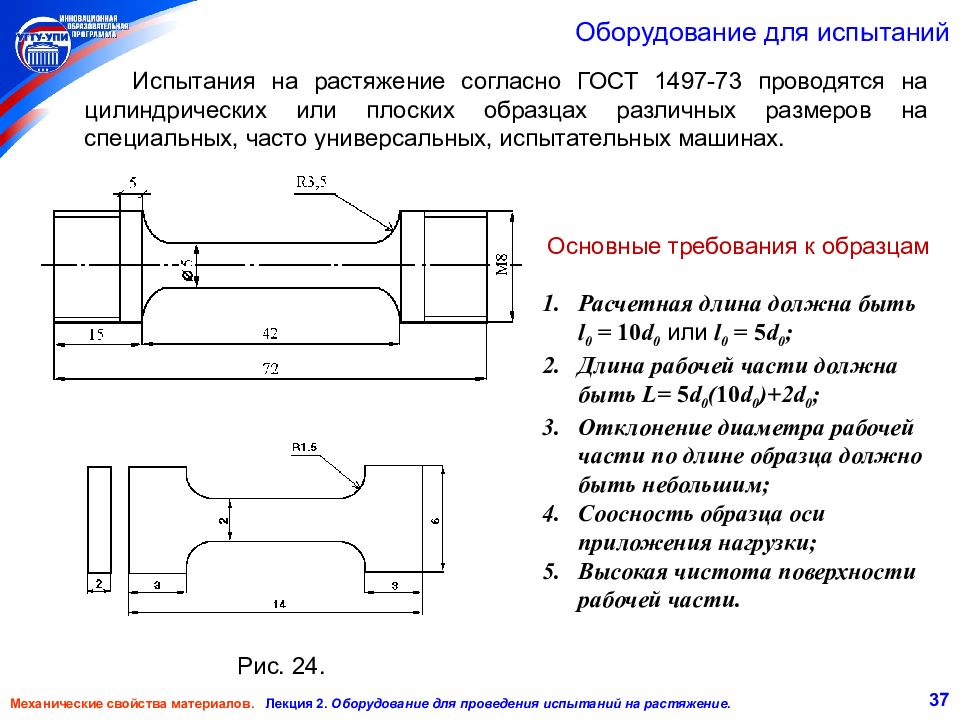

Слайд 37: Оборудование для испытаний

37 Оборудование для испытаний Испытания на растяжение согласно ГОСТ 1497-73 проводятся на цилиндрических или плоских образцах различных размеров на специальных, часто универсальных, испытательных машинах. Механические свойства материалов. Лекция 2. Оборудование для проведения испытаний на растяжение. Рис. 24. Основные требования к образцам Расчетная длина должна быть l 0 = 10 d 0 или l 0 = 5 d 0 ; Длина рабочей части должна быть L= 5 d 0 ( 10 d 0 )+2d 0 ; Отклонение диаметра рабочей части по длине образца должно быть небольшим ; Соосность образца оси приложения нагрузки ; Высокая чистота поверхности рабочей части.

Слайд 38: Оборудование для испытаний

38 Оборудование для испытаний Механические свойства материалов. Лекция 2. Оборудование для проведения испытаний на растяжение. Системы захвата для разных типов образцов резьбовые захваты резьбовые захваты с клиновыми головками захваты с разборными головками плоские захваты с отверстием под штифт плоские клиновые захваты с алмазной нарезкой Рис. 25.

Слайд 39: Оборудование для испытаний

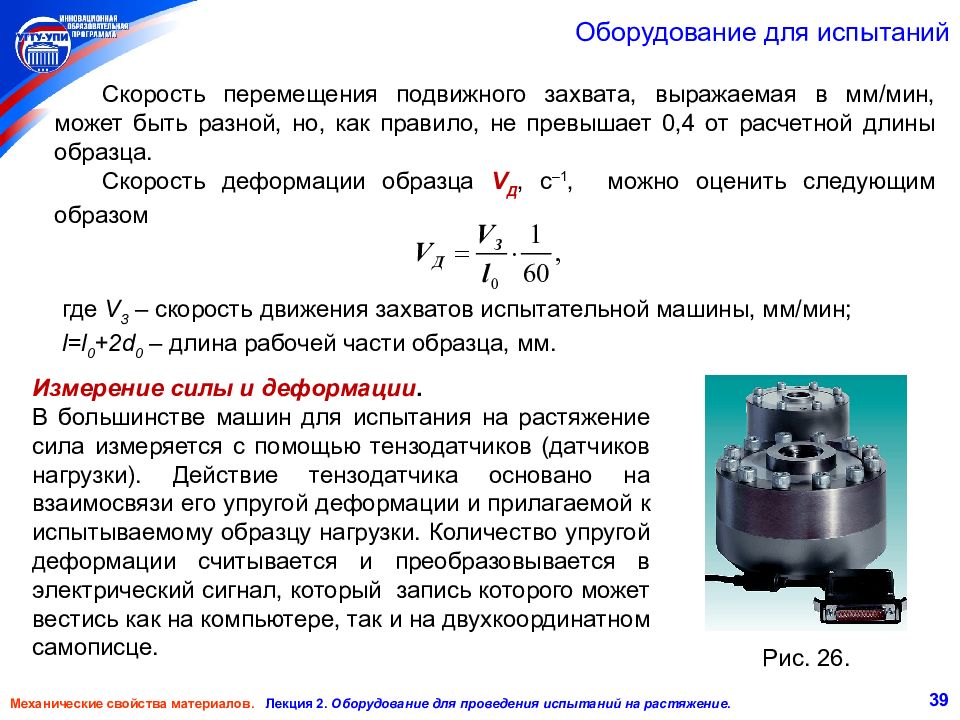

39 Оборудование для испытаний Механические свойства материалов. Лекция 2. Оборудование для проведения испытаний на растяжение. Скорость перемещения подвижного захвата, выражаемая в мм/мин, может быть разной, но, как правило, не превышает 0,4 от расчетной длины образца. Скорость деформации образца V Д, с –1, можно оценить следующим образом где V З – скорость движения захватов испытательной машины, мм/мин; l = l 0 +2 d 0 – длина рабочей части образца, мм. Измерение силы и деформации. В большинстве машин для испытания на растяжение сила измеряется с помощью тензодатчиков (датчиков нагрузки). Действие тензодатчика основано на взаимосвязи его упругой деформации и прилагаемой к испытываемому образцу нагрузки. Количество упругой деформации считывается и преобразовывается в электрический сигнал, который запись которого может вестись как на компьютере, так и на двухкоординатном самописце. Рис. 26.

Слайд 40: Оборудование для испытаний

40 Оборудование для испытаний Механические свойства материалов. Лекция 2. Оборудование для проведения испытаний на растяжение. Для измерения удлинения (деформации) особенно для материалов с небольшой пластичностью и для десятикратных образцов применяются специальные датчики – экстензометры, закрепленных с помощью зажимов к рабочей части образца и состоящих из механических контактов (расположенных между собой на расстоянии измерительной базы) и преобразователя (тензорезисторы и дифференциальные емкости (индуктивности)). Рис. 27. Экстензометры для разных видов образцов и испытаний

Слайд 41: Лекция 3. Другие виды статических испытаний (2 ч.)

41 Цели изучения – изучение методик испытания на сжатие, изгиб, кручение и их отличий от испытаний на растяжение.

Слайд 42: Содержание

42 Содержание Испытания на сжатие, изгиб, кручение : типы образцов, определяемые характеристики, особенности диаграмм деформации. Механические свойства материалов. Лекция 3. Другие виды статических испытаний.

Слайд 43

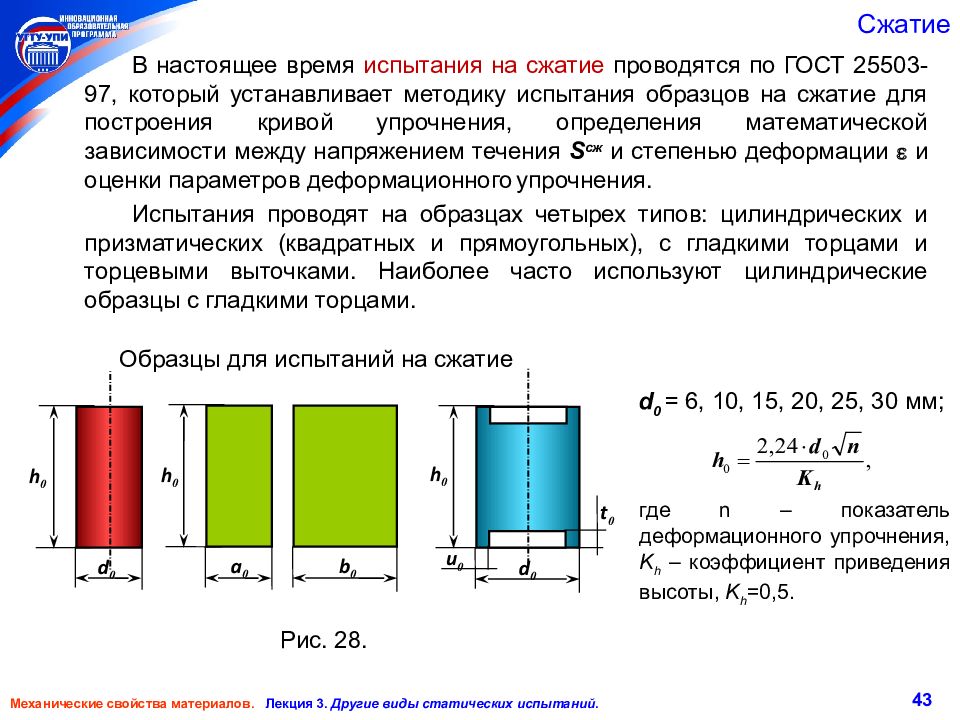

43 Сжатие Механические свойства материалов. Лекция 3. Другие виды статических испытаний. В настоящее время испытания на сжатие проводятся по ГОСТ 25503-97, который устанавливает методику испытания образцов на сжатие для построения кривой упрочнения, определения математической зависимости между напряжением течения S сж и степенью деформации и оценки параметров деформационного упрочнения. Испытания проводят на образцах четырех типов: цилиндрических и призматических (квадратных и прямоугольных), с гладкими торцами и торцевыми выточками. Наиболее часто используют цилиндрические образцы с гладкими торцами. h 0 d 0 h 0 a 0 b 0 d 0 h 0 u 0 t 0 Образцы для испытаний на сжатие Рис. 28. d 0 = 6, 10, 15, 20, 25, 30 мм ; где n – показатель деформационного упрочнения, K h – коэффициент приведения высоты, K h =0,5.

Слайд 44

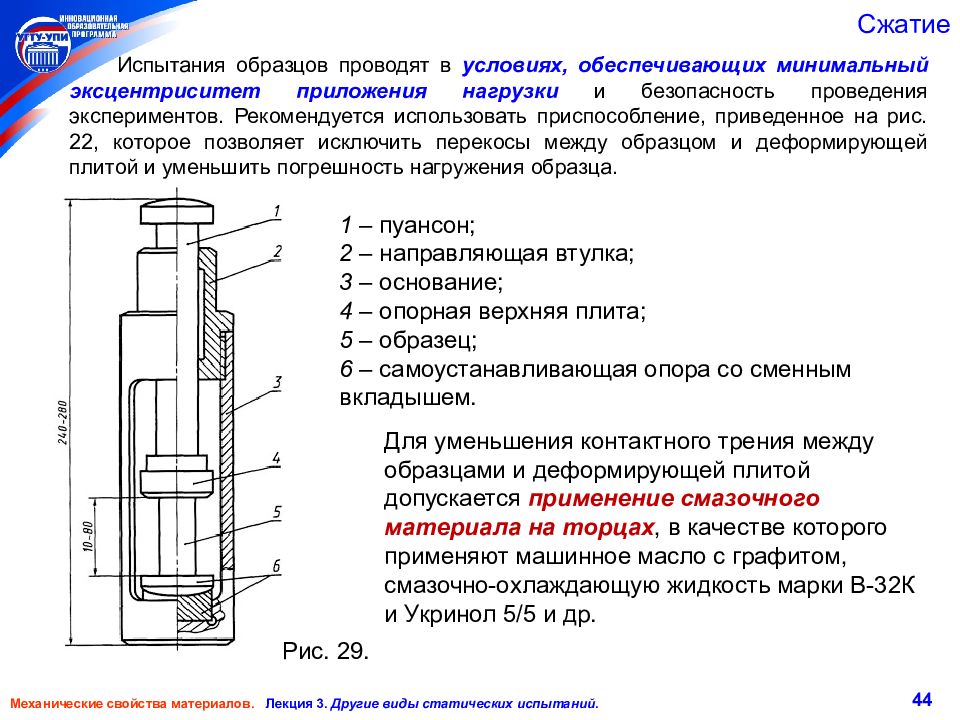

44 Сжатие Механические свойства материалов. Лекция 3. Другие виды статических испытаний. Испытания образцов проводят в условиях, обеспечивающих минимальный эксцентриситет приложения нагрузки и безопасность проведения экспериментов. Рекомендуется использовать приспособление, приведенное на рис. 22, которое позволяет исключить перекосы между образцом и деформирующей плитой и уменьшить погрешность нагружения образца. Рис. 29. 1 – пуансон; 2 – направляющая втулка; 3 – основание; 4 – опорная верхняя плита; 5 – образец; 6 – самоустанавливающая опора со сменным вкладышем. Для уменьшения контактного трения между образцами и деформирующей плитой допускается применение смазочного материала на торцах, в качестве которого применяют машинное масло с графитом, смазочно-охлаждающую жидкость марки В-32К и Укринол 5/5 и др.

Слайд 45

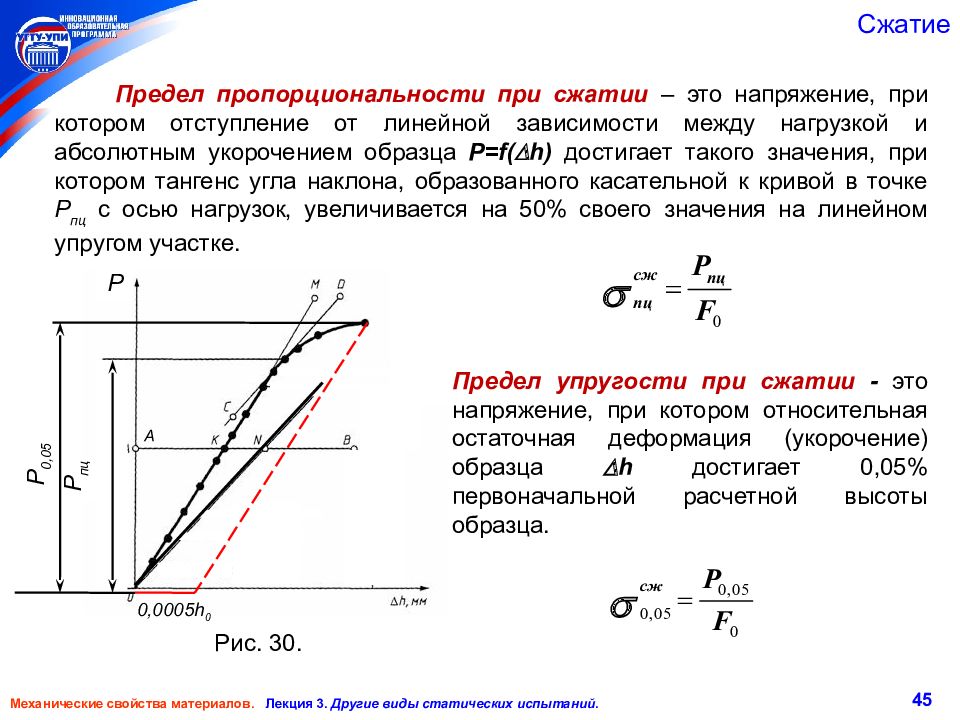

45 Сжатие Механические свойства материалов. Лекция 3. Другие виды статических испытаний. Предел пропорциональности при сжатии – это напряжение, при котором отступление от линейной зависимости между нагрузкой и абсолютным укорочением образца P = f ( D h ) достигает такого значения, при котором тангенс угла наклона, образованного касательной к кривой в точке P пц с осью нагрузок, увеличивается на 50% своего значения на линейном упругом участке. Предел упругости при сжатии - это напряжение, при котором относительная остаточная деформация (укорочение) образца h достигает 0,05% первоначальной расчетной высоты образца. Рис. 30. P пц P P 0,05 0,0005 h 0 A

Слайд 46

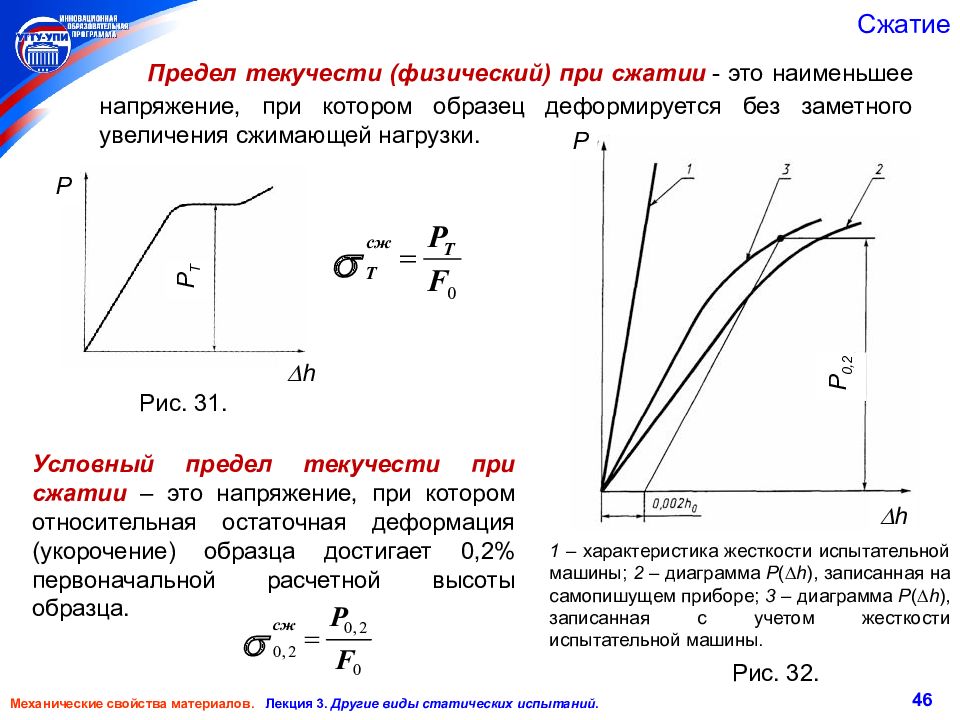

46 Сжатие Механические свойства материалов. Лекция 3. Другие виды статических испытаний. Предел текучести (физический) при сжатии - это наименьшее напряжение, при котором образец деформируется без заметного увеличения сжимающей нагрузки. Рис. 31. Условный предел текучести при сжатии – это н апряжение, при котором относительная остаточная деформация (укорочение) образца достигает 0,2% первоначальной расчетной высоты образца. P P Т h Рис. 32. P h P 0, 2 1 – характеристика жесткости испытательной машины; 2 – диаграмма P ( D h ), записанная на самопишущем приборе; 3 – диаграмма P ( D h ), записанная с учетом жесткости испытательной машины.

Слайд 47

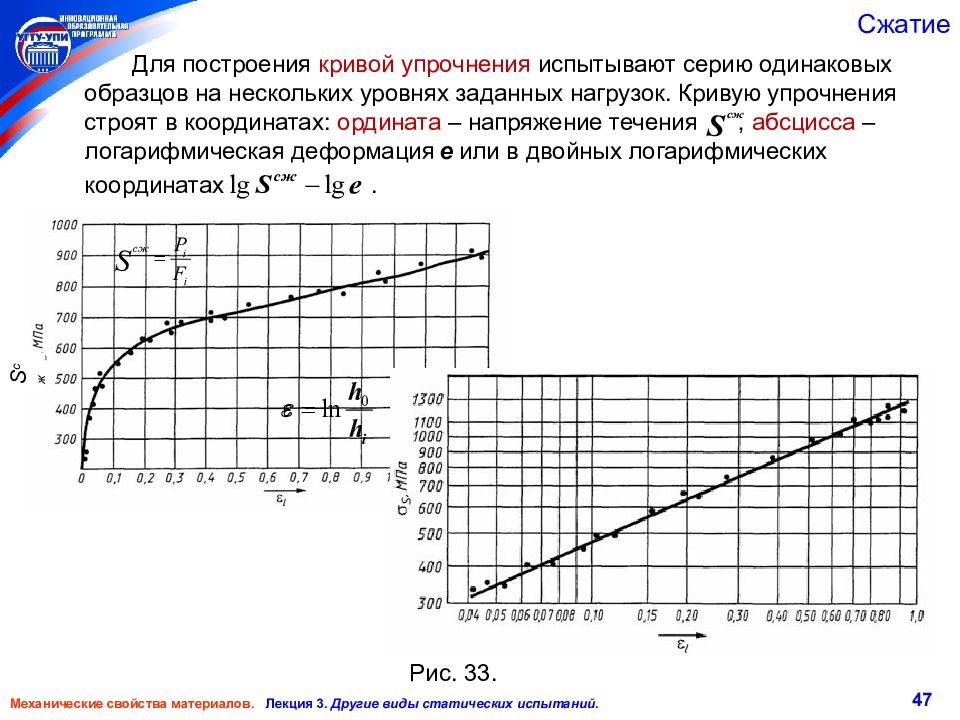

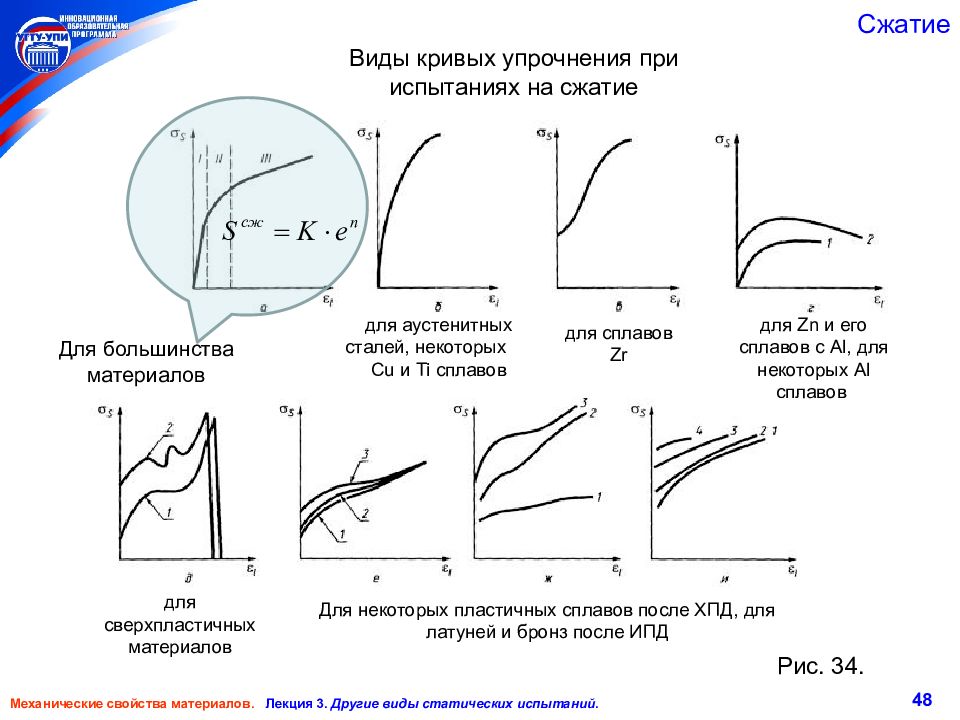

47 Сжатие Механические свойства материалов. Лекция 3. Другие виды статических испытаний. Для построения кривой упрочнения испытывают серию одинаковых образцов на нескольких уровнях заданных нагрузок. Кривую упрочнения строят в координатах: ордината – напряжение течения, абсцисса – логарифмическая деформация e или в двойных логарифмических координатах. Рис. 33. S сж

Слайд 48

48 Сжатие Механические свойства материалов. Лекция 3. Другие виды статических испытаний. Виды кривых упрочнения при испытаниях на сжатие Рис. 34. Для большинства материалов для аустенитных сталей, некоторых Cu и Ti сплавов для сплавов Zr для Zn и его сплавов с Al, для некоторых Al сплавов для сверхпластичных материалов Для некоторых пластичных сплавов после ХПД, для латуней и бронз после ИПД

Слайд 49

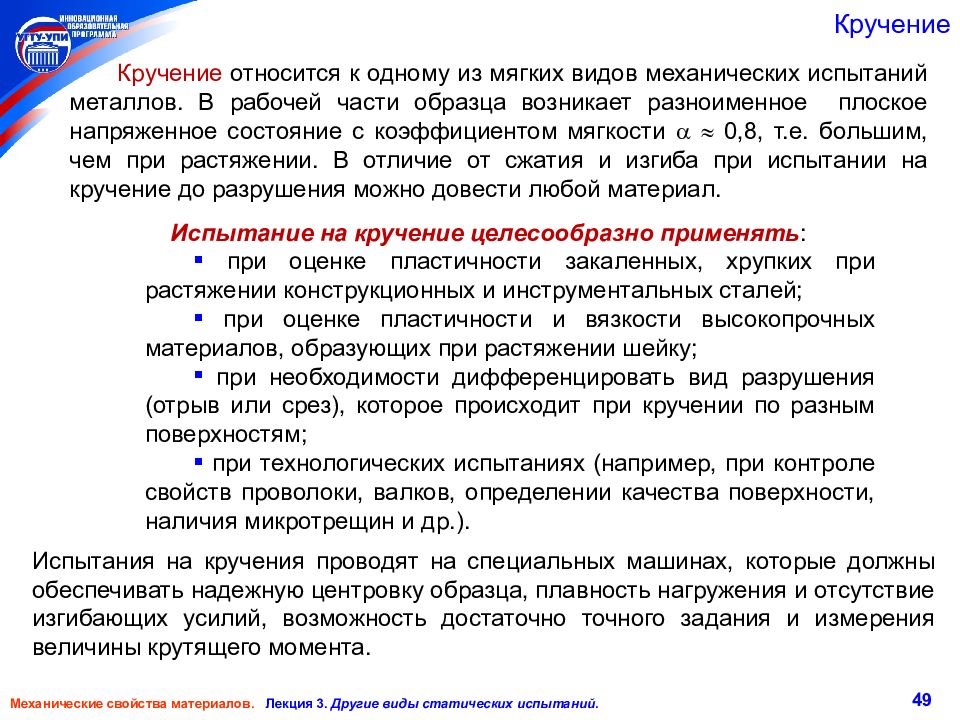

49 Кручение Механические свойства материалов. Лекция 3. Другие виды статических испытаний. Кручение относится к одному из мягких видов механических испытаний металлов. В рабочей части образца возникает разноименное плоское напряженное состояние с коэффициентом мягкости 0,8, т.е. большим, чем при растяжении. В отличие от сжатия и изгиба при испытании на кручение до разрушения можно довести любой материал. Испытание на кручение целесообразно применять : при оценке пластичности закаленных, хрупких при растяжении конструкционных и инструментальных сталей; при оценке пластичности и вязкости высокопрочных материалов, образующих при растяжении шейку; при необходимости дифференцировать вид разрушения (отрыв или срез), которое происходит при кручении по разным поверхностям; при технологических испытаниях (например, при контроле свойств проволоки, валков, определении качества поверхности, наличия микротрещин и др.). Испытания на кручения проводят на специальных машинах, которые должны обеспечивать надежную центровку образца, плавность нагружения и отсутствие изгибающих усилий, возможность достаточно точного задания и измерения величины крутящего момента.

Слайд 50

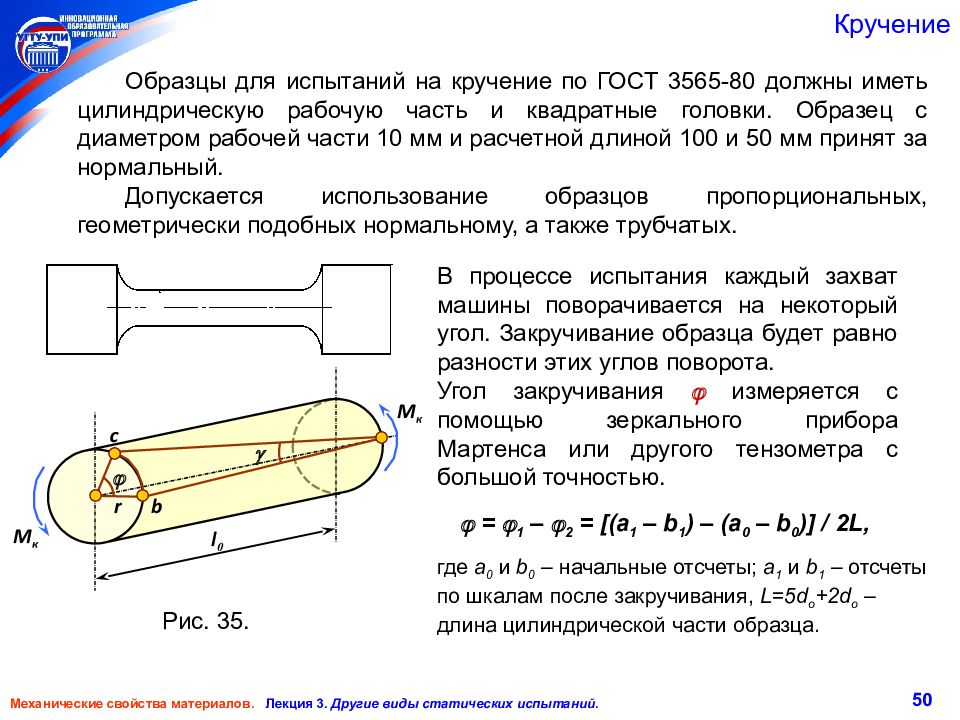

50 Кручение Механические свойства материалов. Лекция 3. Другие виды статических испытаний. Образцы для испытаний на кручение по ГОСТ 3565-80 должны иметь цилиндрическую рабочую часть и квадратные головки. Образец с диаметром рабочей части 10 мм и расчетной длиной 100 и 50 мм принят за нормальный. Допускается использование образцов пропорциональных, геометрически подобных нормальному, а также трубчатых. Рис. 35. В процессе испытания каждый захват машины поворачивается на некоторый угол. Закручивание образца будет равно разности этих углов поворота. Угол закручивания измеряется с помощью зеркального прибора Мартенса или другого тензометра с большой точностью. = 1 – 2 = [( a 1 – b 1 ) – ( a 0 – b 0 )] / 2 L, где a 0 и b 0 – начальные отсчеты; a 1 и b 1 – отсчеты по шкалам после закручивания, L = 5 d o +2 d o – длина цилиндрической части образца. r c b l 0 M к M к

Слайд 51

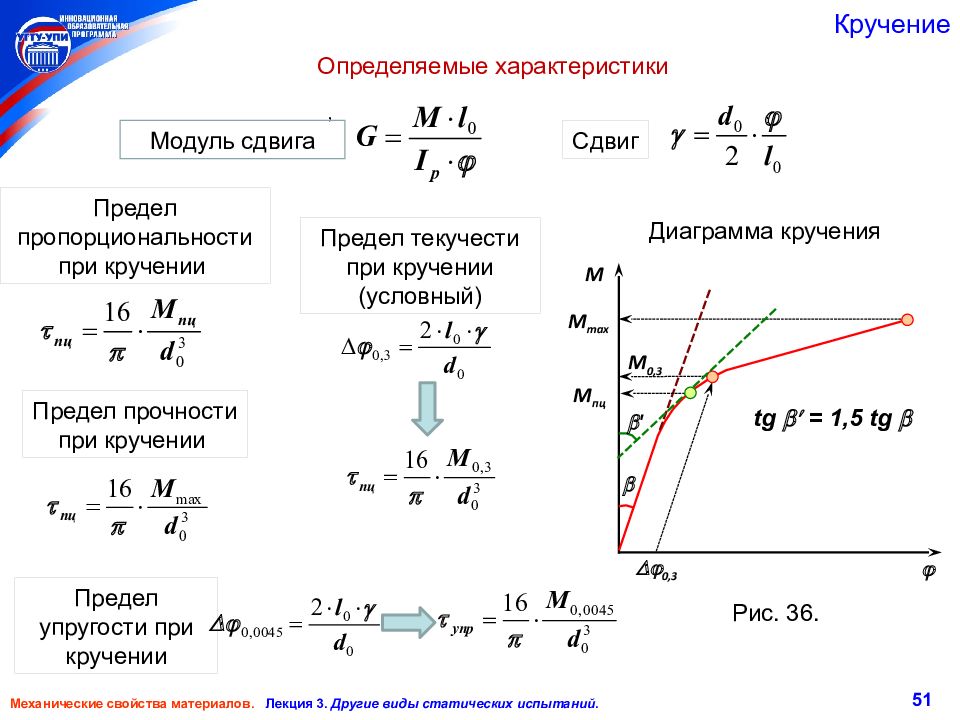

51 Кручение Механические свойства материалов. Лекция 3. Другие виды статических испытаний. , Определяемые характеристики Модуль сдвига Сдвиг M M max M 0,3 0,3 M пц ' Рис. 36. Диаграмма кручения tg = 1,5 tg Предел пропорциональности при кручении Предел текучести при кручении (условный) Предел прочности при кручении Предел упругости при кручении

Слайд 52

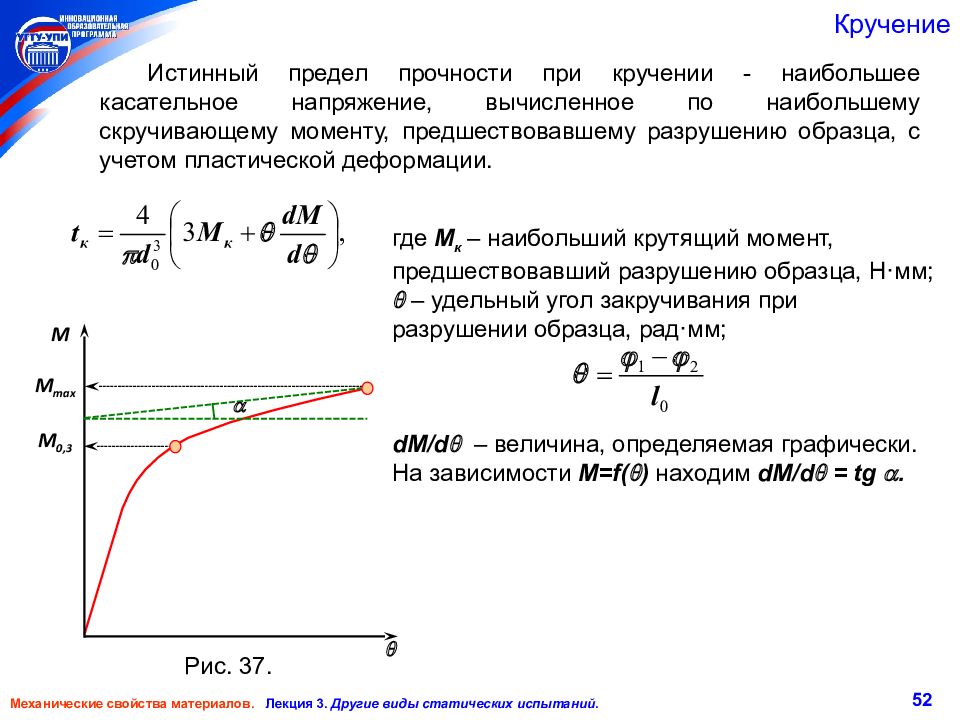

52 Кручение Механические свойства материалов. Лекция 3. Другие виды статических испытаний. Истинный предел прочности при кручении - наибольшее касательное напряжение, вычисленное по наибольшему скручивающему моменту, предшествовавшему разрушению образца, с учетом пластической деформации. где M к – наибольший крутящий момент, предшествовавший разрушению образца, Н·мм; – удельный угол закручивания при разрушении образца, рад·мм; dM / d – величина, определяемая графически. На зависимости М= f( ) находим dM / d = tg . M M max M 0,3 Рис. 37.

Слайд 53

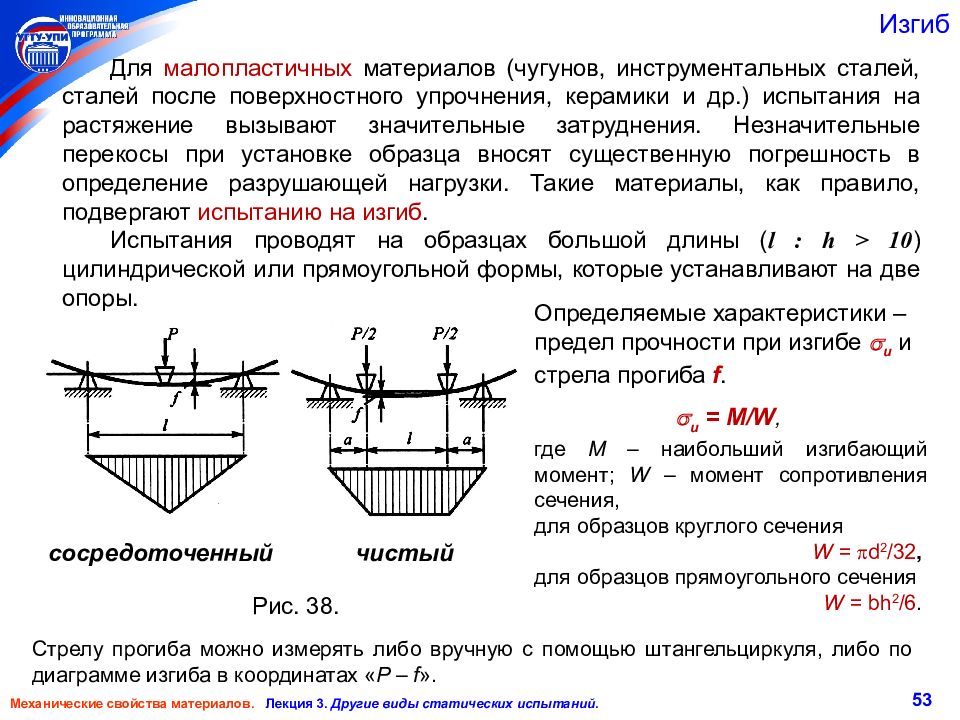

53 Изгиб Механические свойства материалов. Лекция 3. Другие виды статических испытаний. Для малопластичных материалов (чугунов, инструментальных сталей, сталей после поверхностного упрочнения, керамики и др.) испытания на растяжение вызывают значительные затруднения. Незначительные перекосы при установке образца вносят существенную погрешность в определение разрушающей нагрузки. Такие материалы, как правило, подвергают испытанию на изгиб. Испытания проводят на образцах большой длины ( l : h > 10 ) цилиндрической или прямоугольной формы, которые устанавливают на две опоры. Рис. 38. сосредоточенный чистый Определяемые характеристики – предел прочности при изгибе и и стрела прогиба f. и = M / W, где М – наибольший изгибающий момент; W – момент сопротивления сечения, для образцов круглого сечения W = d 2 /32, для образцов прямоугольного сечения W = bh 2 /6. Стрелу прогиба можно измерять либо вручную с помощью штангельциркуля, либо по диаграмме изгиба в координатах « P – f ».

Слайд 54: Лекция 4. Испытания на твердость (4 ч.)

54 Цели изучения – изучение методик испытания на твердость, оборудования для испытаний и методик определения механических свойств.

Слайд 55: Содержание

55 Содержание Механические свойства материалов. Лекция 4. Испытания на твердость. Испытания на твердость. Характер напряженного состояния. Определение твердости по Бринеллю, Виккерсу, Роквеллу, Шору и др. Типы и устройство твердомеров и их основные характеристики. Микротвердость.

Слайд 56

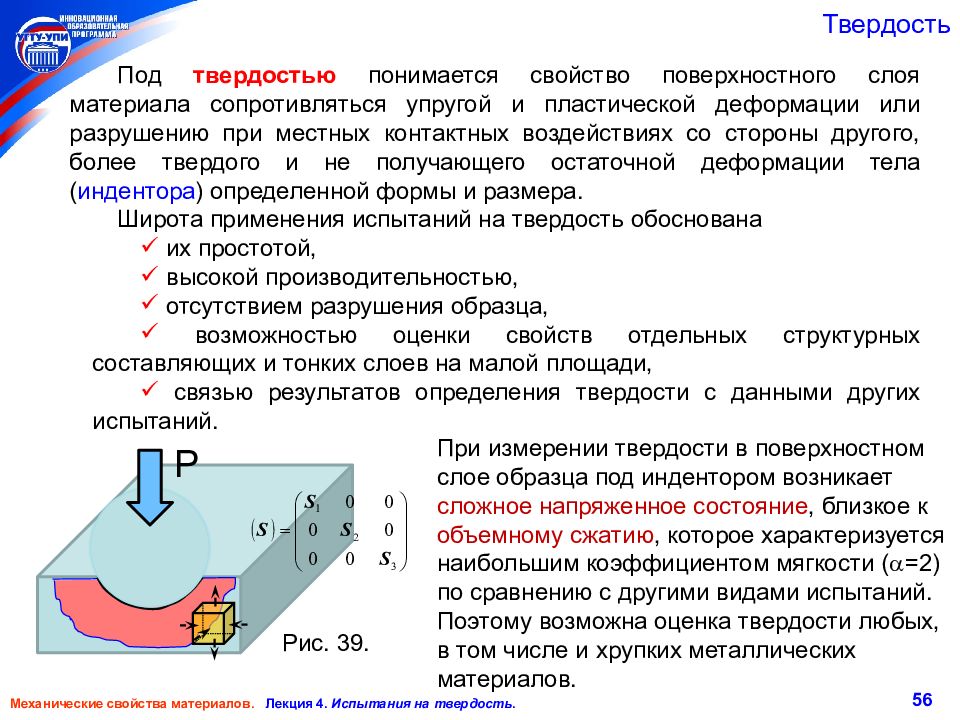

56 Механические свойства материалов. Лекция 4. Испытания на твердость. Твердость Под твердостью понимается свойство поверхностного слоя материала сопротивляться упругой и пластической деформации или разрушению при местных контактных воздействиях со стороны другого, более твердого и не получающего остаточной деформации тела ( индентора ) определенной формы и размера. Широта применения испытаний на твердость обоснована их простотой, высокой производительностью, отсутствием разрушения образца, возможностью оценки свойств отдельных структурных составляющих и тонких слоев на малой площади, связью результатов определения твердости с данными других испытаний. При измерении твердости в поверхностном слое образца под индентором возникает сложное напряженное состояние, близкое к объемному сжатию, которое характеризуется наибольшим коэффициентом мягкости ( =2) по сравнению с другими видами испытаний. Поэтому возможна оценка твердости любых, в том числе и хрупких металлических материалов. Р Рис. 39.

Слайд 57

57 Механические свойства материалов. Лекция 4. Испытания на твердость. Твердость Измерение твердости вдавливанием индентора Рис. 40. Требования к поверхности образца Должна быть освобождена от всех поверхностных дефектов (окалина, выбоины, вмятины, грубые риски и т.д.). Должна иметь высокую чистоту особенно при небольшой глубине вдавливания индентора. Плоскость поверхности должна быть строго параллельна опорной поверхности для соблюдения перпендикулярности оси прилагаемой нагрузки к поверхности образца.

Слайд 58

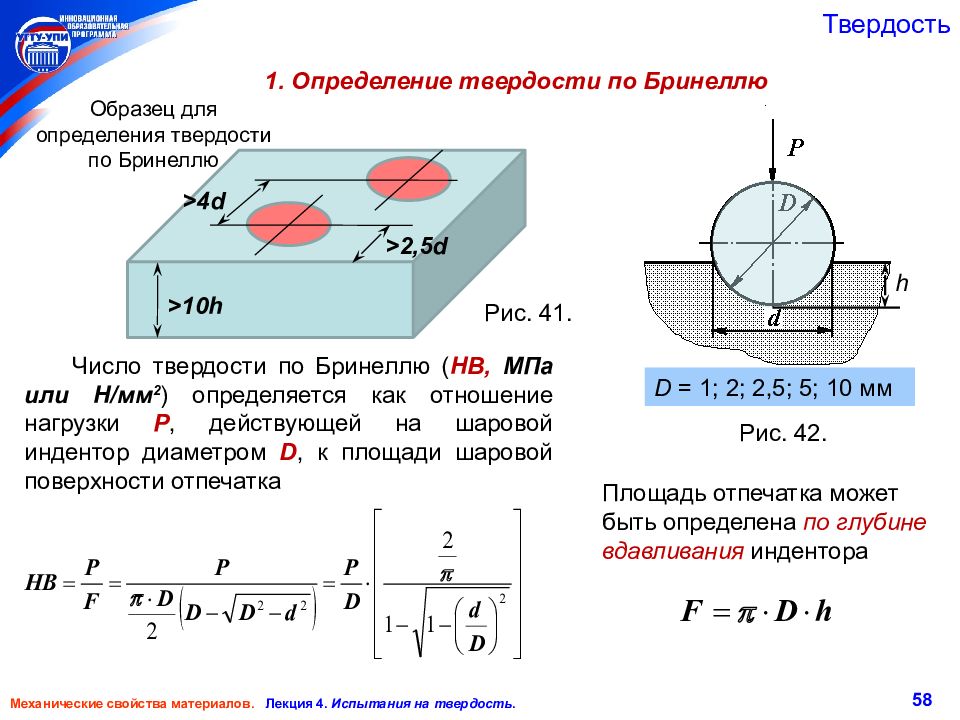

58 Механические свойства материалов. Лекция 4. Испытания на твердость. Твердость > 2,5 d > 4 d > 10 h Число твердости по Бринеллю ( HB, МПа или Н / мм 2 ) определяется как отношение нагрузки P, действующей на шаровой индентор диаметром D, к площади шаровой поверхности отпечатка Рис. 42. 1. Определение твердости по Бринеллю Площадь отпечатка может быть определена по глубине вдавливания индентора Рис. 41. Образец для определения твердости по Бринеллю h D = 1 ; 2 ; 2,5 ; 5 ; 10 мм

Слайд 59

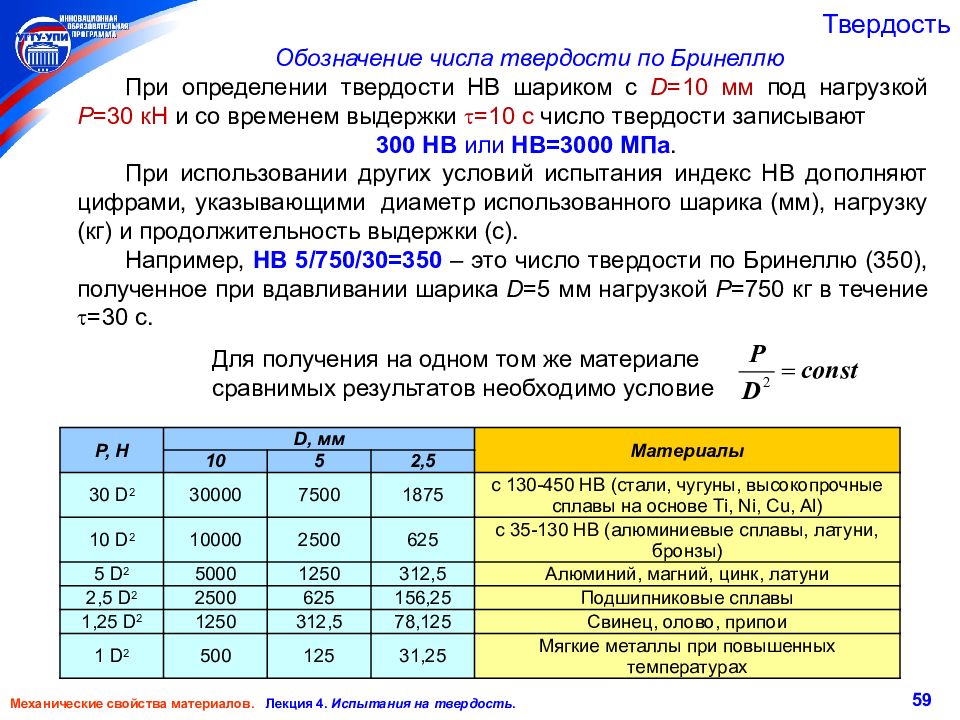

59 Механические свойства материалов. Лекция 4. Испытания на твердость. Твердость Обозначение числа твердости по Бринеллю При определении твердости НВ шариком с D =10 мм под нагрузкой Р =30 кН и со временем выдержки =10 с число твердости записывают 300 HB или HB =3000 МПа. При использовании других условий испытания индекс НВ дополняют цифрами, указывающими диаметр использованного шарика (мм), нагрузку (кг) и продолжительность выдержки (с). Например, НВ 5/750/30=350 – это число твердости по Бринеллю (350), полученное при вдавливании шарика D =5 мм нагрузкой Р =750 кг в течение =30 с. Для получения на одном том же материале сравнимых результатов необходимо условие P, Н D, мм Материалы 10 5 2,5 30 D 2 30000 7500 1875 с 130-450 HB (стали, чугуны, высокопрочные сплавы на основе Ti, Ni, Cu, Al ) 10 D 2 10000 2500 625 с 35-130 HB (алюминиевые сплавы, латуни, бронзы) 5 D 2 5000 1250 312,5 Алюминий, магний, цинк, латуни 2,5 D 2 2500 625 156,25 Подшипниковые сплавы 1,25 D 2 1250 312,5 78,125 Свинец, олово, припои 1 D 2 500 125 31,25 Мягкие металлы при повышенных температурах

Слайд 60

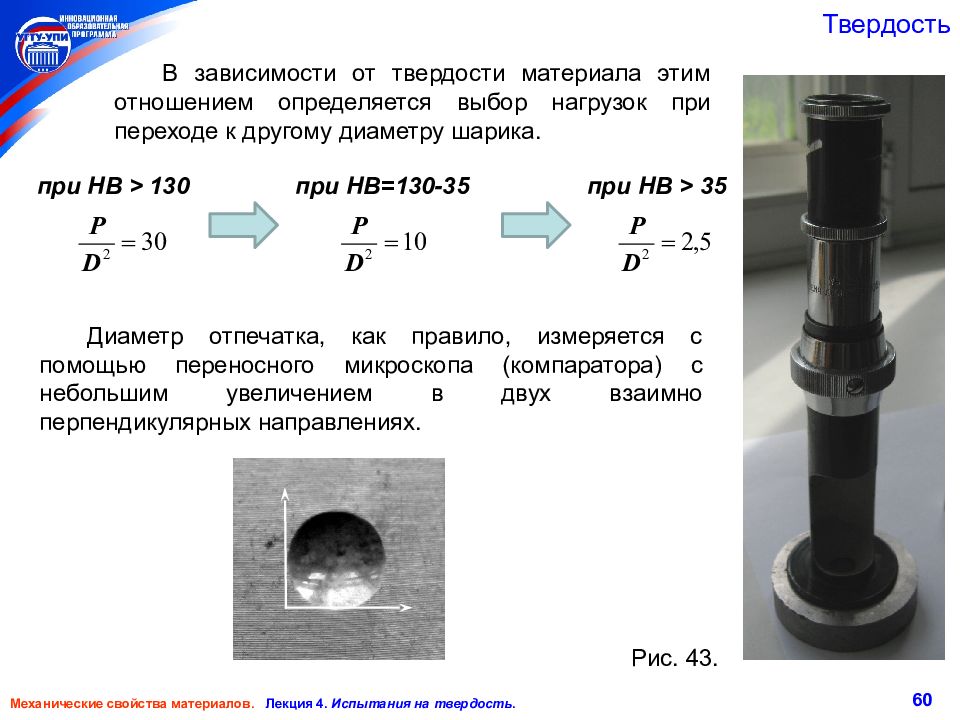

60 Механические свойства материалов. Лекция 4. Испытания на твердость. Твердость В зависимости от твердости материала этим отношением определяется выбор нагрузок при переходе к другому диаметру шарика. при HB > 130 при HB =130-35 при НВ > 35 Диаметр отпечатка, как правило, измеряется с помощью переносного микроскопа (компаратора) с небольшим увеличением в двух взаимно перпендикулярных направлениях. Рис. 43.

Слайд 61

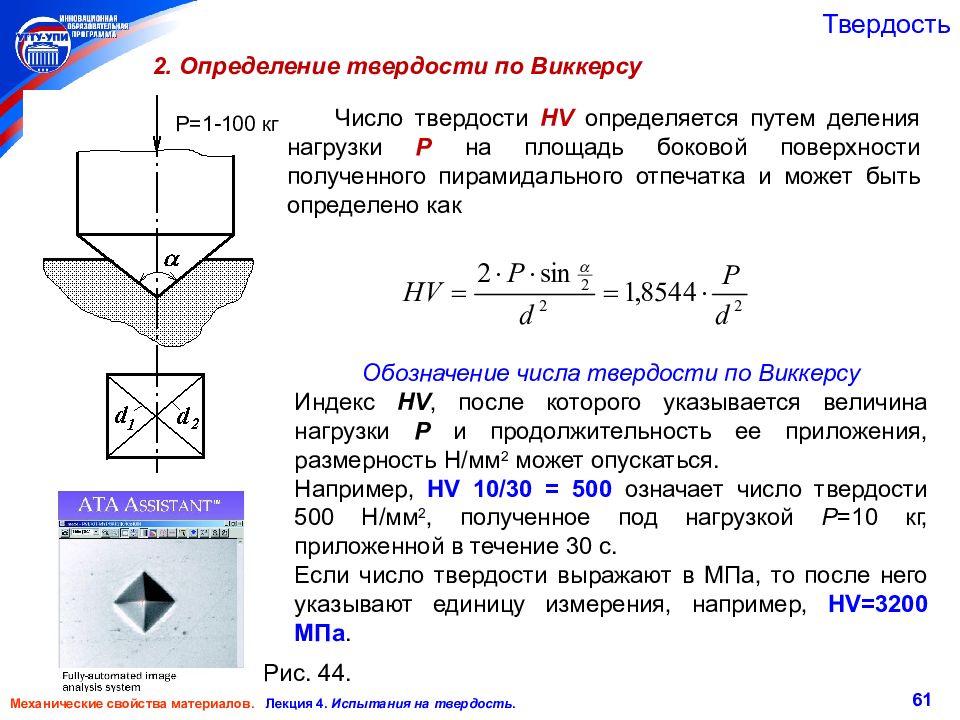

61 Механические свойства материалов. Лекция 4. Испытания на твердость. Твердость 2. Определение твердости по Виккерсу Число твердости HV определяется путем деления нагрузки Р на площадь боковой поверхности полученного пирамидального отпечатка и может быть определено как Обозначение числа твердости по Виккерсу Индекс HV, после которого указывается величина нагрузки Р и продолжительность ее приложения, размерность Н/мм 2 может опускаться. Например, HV 10/30 = 500 означает число твердости 500 Н/мм 2, полученное под нагрузкой P =10 кг, приложенной в течение 30 с. Если число твердости выражают в МПа, то после него указывают единицу измерения, например, HV =3200 МПа. Рис. 44. P= 1-100 кг

Слайд 62

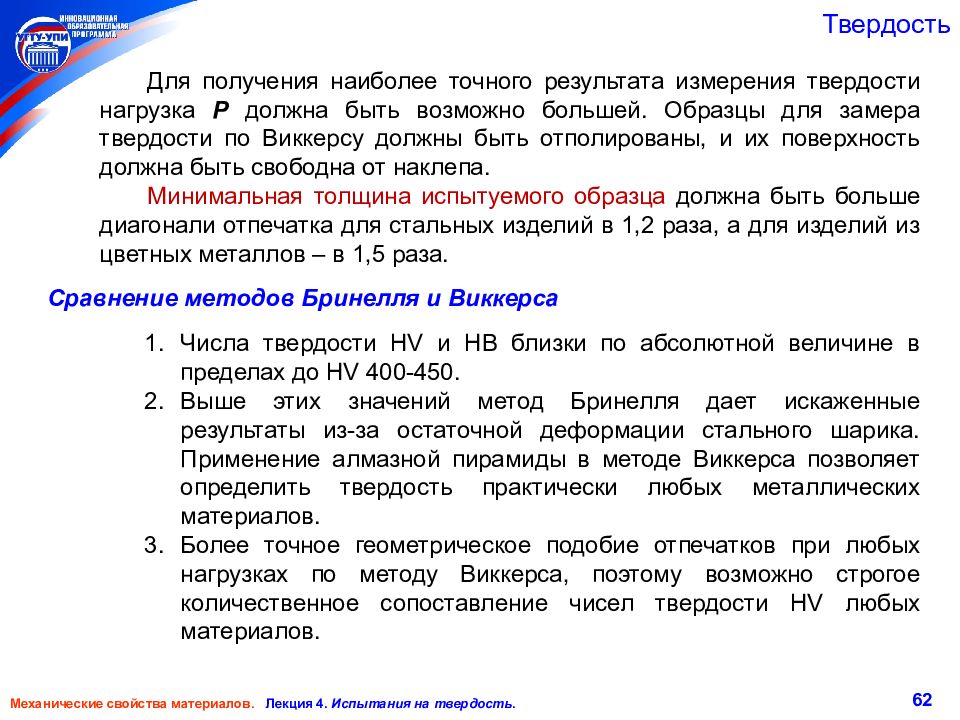

62 Механические свойства материалов. Лекция 4. Испытания на твердость. Твердость Для получения наиболее точного результата измерения твердости нагрузка Р должна быть возможно большей. Образцы для замера твердости по Виккерсу должны быть отполированы, и их поверхность должна быть свободна от наклепа. Минимальная толщина испытуемого образца должна быть больше диагонали отпечатка для стальных изделий в 1,2 раза, а для изделий из цветных металлов – в 1,5 раза. Числа твердости HV и HB близки по абсолютной величине в пределах до HV 400-450. Выше этих значений метод Бринелля дает искаженные результаты из-за остаточной деформации стального шарика. Применение алмазной пирамиды в методе Виккерса позволяет определить твердость практически любых металлических материалов. Более точное геометрическое подобие отпечатков при любых нагрузках по методу Виккерса, поэтому возможно строгое количественное сопоставление чисел твердости HV любых материалов. Сравнение методов Бринелля и Виккерса

Слайд 63

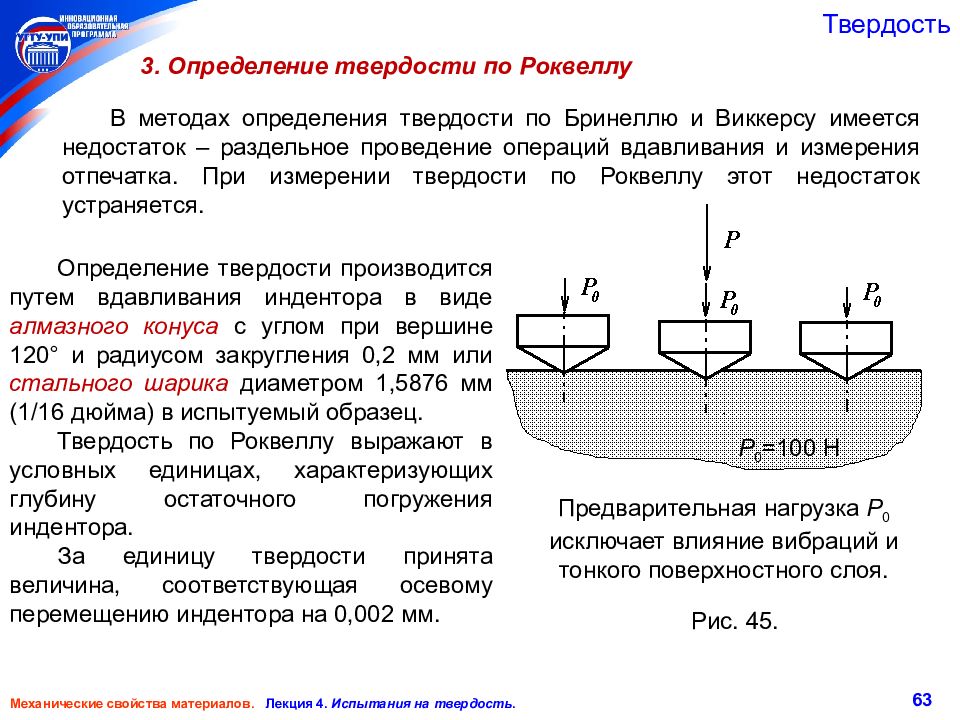

63 Механические свойства материалов. Лекция 4. Испытания на твердость. Твердость 3. Определение твердости по Роквеллу В методах определения твердости по Бринеллю и Виккерсу имеется недостаток – раздельное проведение операций вдавливания и измерения отпечатка. При измерении твердости по Роквеллу этот недостаток устраняется. Определение твердости производится путем вдавливания индентора в виде алмазного конуса с углом при вершине 120° и радиусом закругления 0,2 мм или стального шарика диаметром 1,5876 мм (1/16 дюйма) в испытуемый образец. Твердость по Роквеллу выражают в условных единицах, характеризующих глубину остаточного погружения индентора. За единицу твердости принята величина, соответствующая осевому перемещению индентора на 0,002 мм. P 0 =100 Н Предварительная нагрузка P 0 исключает влияние вибраций и тонкого поверхностного слоя. Рис. 45.

Слайд 64

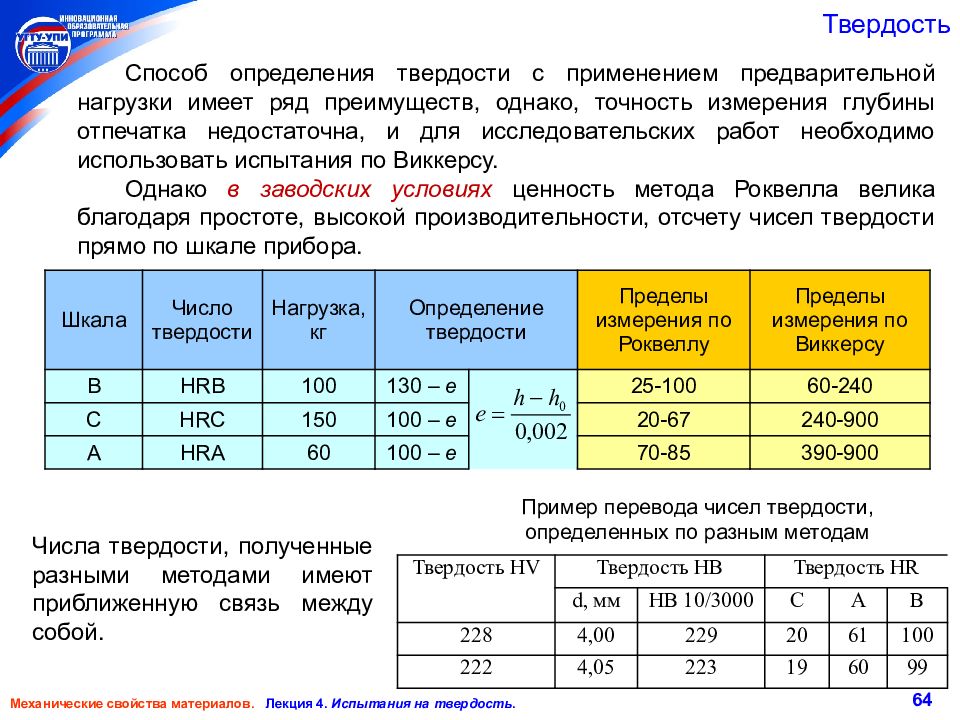

64 Механические свойства материалов. Лекция 4. Испытания на твердость. Твердость Шкала Число твердости Нагрузка, кг Определение твердости Пределы измерения по Роквеллу Пределы измерения по Виккерсу B HRB 100 130 – e 25-100 60-240 C HRC 150 100 – e 20-67 240-900 A HRA 60 100 – e 70-85 390-900 Способ определения твердости с применением предварительной нагрузки имеет ряд преимуществ, однако, точность измерения глубины отпечатка недостаточна, и для исследовательских работ необходимо использовать испытания по Виккерсу. Однако в заводских условиях ценность метода Роквелла велика благодаря простоте, высокой производительности, отсчету чисел твердости прямо по шкале прибора. Твердость HV Твердость HB Твердость HR d, мм HB 10/3000 С А В 228 4,00 229 20 61 100 222 4,05 223 19 60 99 Числа твердости, полученные разными методами имеют приближенную связь между собой. Пример перевода чисел твердости, определенных по разным методам

Слайд 65

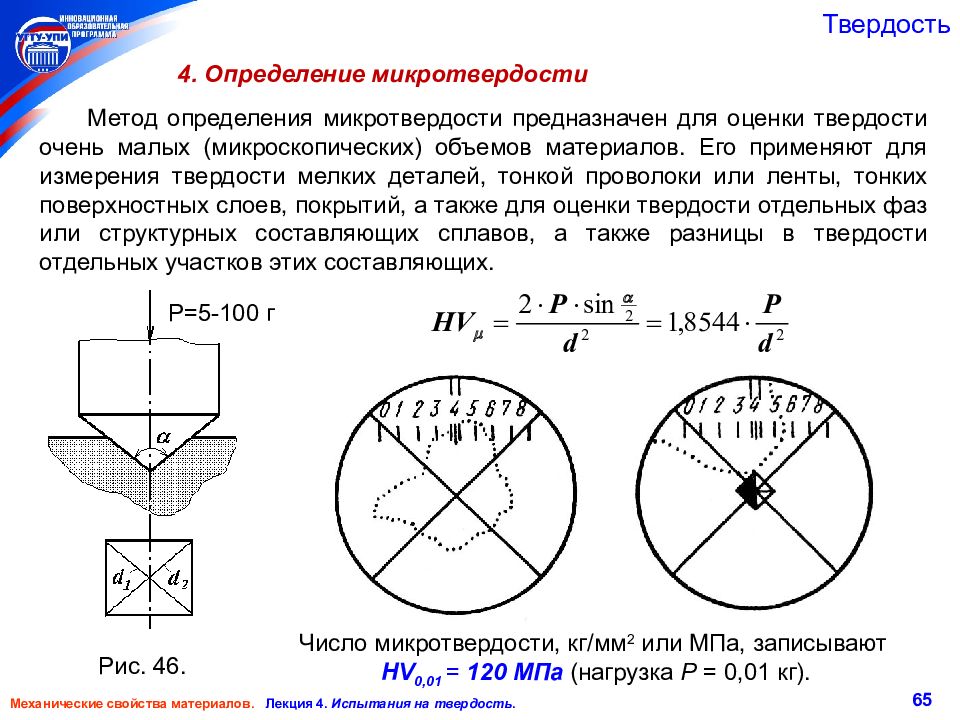

65 Механические свойства материалов. Лекция 4. Испытания на твердость. Твердость 4. Определение микротвердости Метод определения микротвердости предназначен для оценки твердости очень малых (микроскопических) объемов материалов. Его применяют для измерения твердости мелких деталей, тонкой проволоки или ленты, тонких поверхностных слоев, покрытий, а также для оценки твердости отдельных фаз или структурных составляющих сплавов, а также разницы в твердости отдельных участков этих составляющих. P= 5-100 г Рис. 46. Число микротвердости, кг/мм 2 или МПа, записывают HV 0,01 = 120 МПа (нагрузка Р = 0,01 кг).

Слайд 66

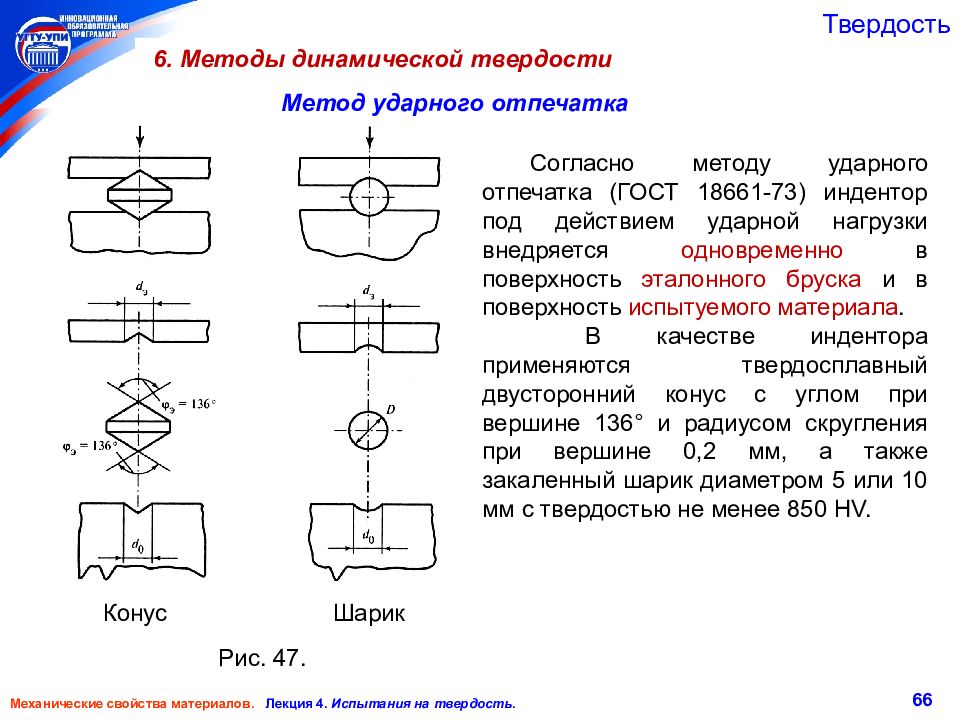

66 Механические свойства материалов. Лекция 4. Испытания на твердость. Твердость 6. Методы динамической твердости Метод ударного отпечатка Рис. 47. Согласно методу ударного отпечатка (ГОСТ 18661-73) индентор под действием ударной нагрузки внедряется одновременно в поверхность эталонного бруска и в поверхность испытуемого материала. В качестве индентора применяются твердосплавный двусторонний конус с углом при вершине 136° и радиусом скругления при вершине 0,2 мм, а также закаленный шарик диаметром 5 или 10 мм с твердостью не менее 850 HV. Конус Шарик

Слайд 67

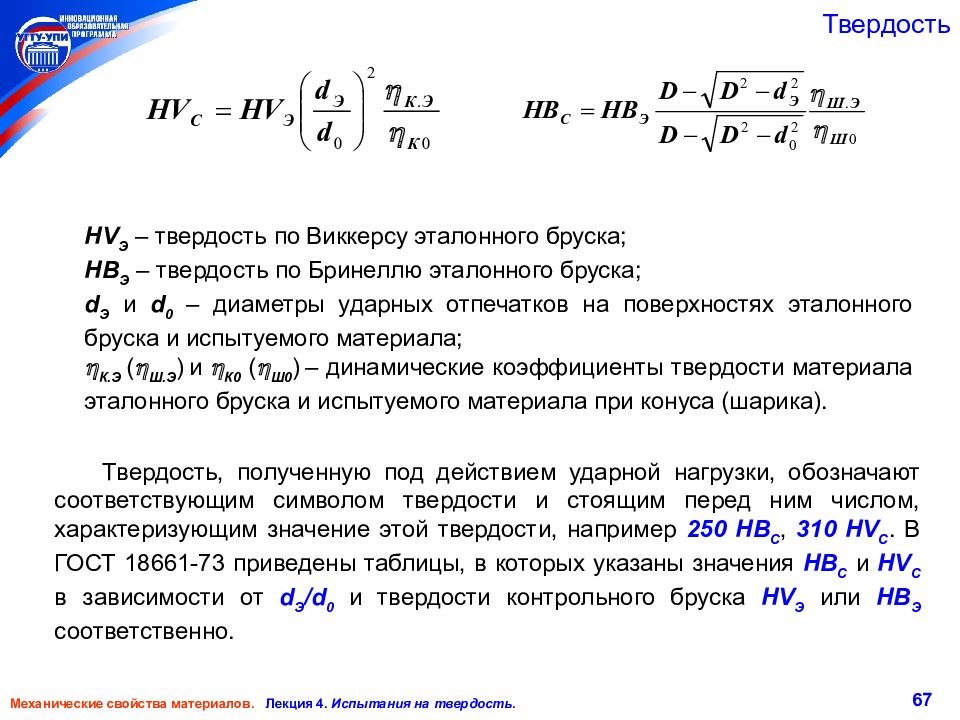

67 Механические свойства материалов. Лекция 4. Испытания на твердость. Твердость HV Э – твердость по Виккерсу эталонного бруска; НВ Э – твердость по Бринеллю эталонного бруска ; d Э и d 0 – диаметры ударных отпечатков на поверхностях эталонного бруска и испытуемого материала; К.Э ( Ш.Э ) и К0 ( Ш0 ) – динамические коэффициенты твердости материала эталонного бруска и испытуемого материала при конуса (шарика). Твердость, полученную под действием ударной нагрузки, обозначают соответствующим символом твердости и стоящим перед ним числом, характеризующим значение этой твердости, например 250 НВ С, 310 HV C. В ГОСТ 18661-73 приведены таблицы, в которых указаны значения НВ С и HV C в зависимости от d Э / d 0 и твердости контрольного бруска HV Э или НВ Э соответственно.

Слайд 68

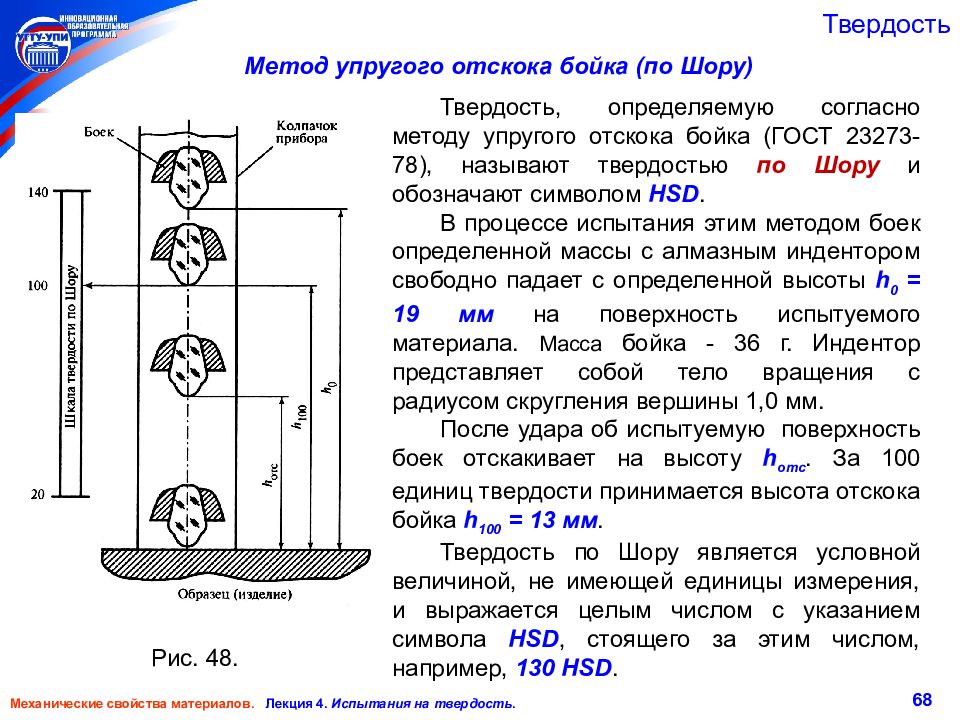

68 Механические свойства материалов. Лекция 4. Испытания на твердость. Твердость Метод упругого отскока бойка (по Шору) Рис. 48. Твердость, определяемую согласно методу упругого отскока бойка (ГОСТ 23273-78), называют твердостью по Шору и обозначают символом HSD. В процессе испытания этим методом боек определенной массы с алмазным индентором свободно падает с определенной высоты h 0 = 19 мм на поверхность испытуемого материала. Масса бойка - 36 г. Индентор представляет собой тело вращения с радиусом скругления вершины 1,0 мм. После удара об испытуемую поверхность боек отскакивает на высоту h отс. За 100 единиц твердости принимается высота отскока бойка h 100 = 13 мм. Твердость по Шору является условной величиной, не имеющей единицы измерения, и выражается целым числом с указанием символа HSD, стоящего за этим числом, например, 130 HSD.

Слайд 69

69 Механические свойства материалов. Лекция 4. Испытания на твердость. Твердость Метод кинетической (универсальной) твердости Преимущества метода кинетической твердости перед другими методами измерения твердости заключаются в следующих возможностях: разделение упругой и пластической составляющих общей упругопластической деформации при вдавливании индентора; определение восстановленной и невосстановленной твердости; испытание материалов с высокими упругими свойствами, значительно уменьшающими геометрические параметры отпечатка после снятия нагрузки; установление закономерностей изменения упругопластической деформации в зависимости от скоростного и структурного факторов; автоматизированные испытания при взаимодействии испытательного прибора с компьютером. Универсальная твердость определяется при вдавливании стандартной пирамиды Виккерса, обозначается символом HU и вычисляется как отношение нагрузки Р к площади поверхности невосстановленного отпечатка, выраженной через его глубину a В настоящее время универсальная твердость переименована в твердость по Мартенсу и обозначается символом НМ.

Слайд 70

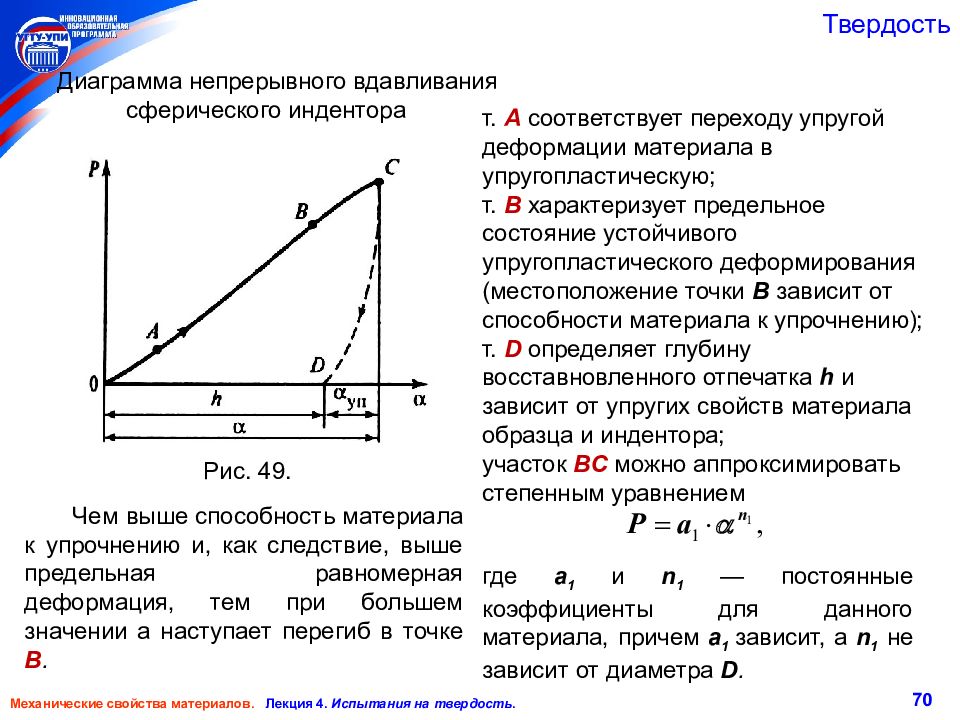

70 Механические свойства материалов. Лекция 4. Испытания на твердость. Твердость Диаграмма непрерывного вдавливания сферического индентора Рис. 49. т. A соответствует переходу упругой деформации материала в упругопластическую ; т. В характеризует предельное состояние устойчивого упругопластического деформирования (местоположение точки В зависит от способности материала к упрочнению) ; т. D определяет глубину восставновленного отпечатка h и зависит от упругих свойств материала образца и индентора ; участок BC можно аппроксимировать степенным уравнением Чем выше способность материала к упрочнению и, как следствие, выше предельная равномерная деформация, тем при большем значении а наступает перегиб в точке В. где a 1 и n 1 — постоянные коэффициенты для данного материала, причем a 1 зависит, а n 1 не зависит от диаметра D.

Слайд 71

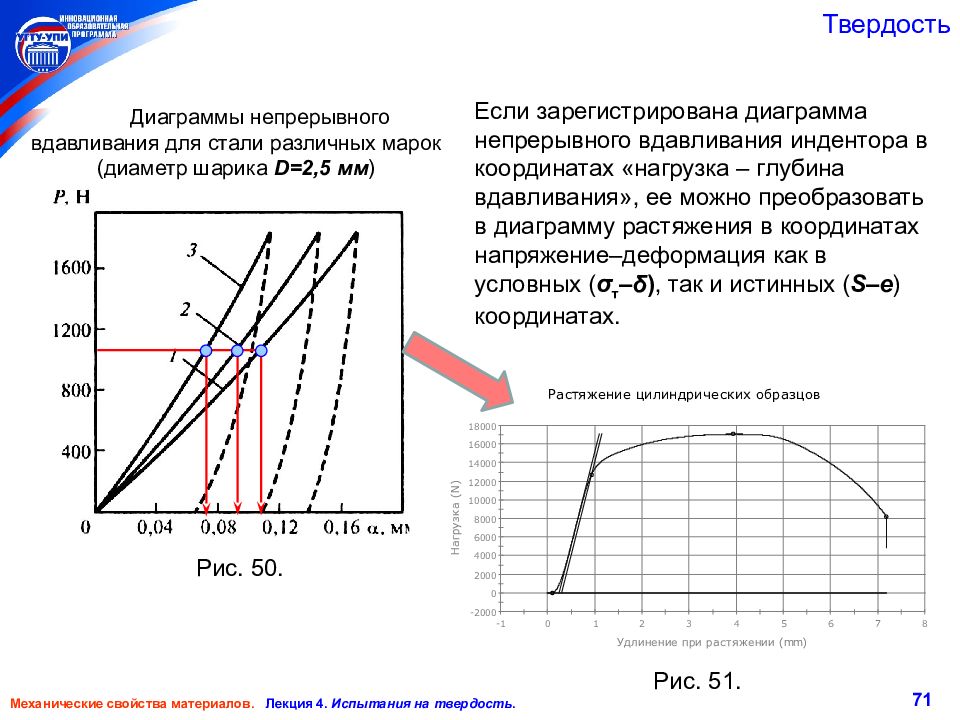

71 Механические свойства материалов. Лекция 4. Испытания на твердость. Твердость Если зарегистрирована диаграмма непрерывного вдавливания индентора в координатах «нагрузка – глубина вдавливания», ее можно преобразовать в диаграмму растяжения в координатах напряжение–деформация как в условных ( σ т – δ ), так и истинных ( S – e ) координатах. Диаграммы непрерывного вдавливания для стали различных марок (диаметр шарика D =2,5 мм ) Рис. 50. Рис. 51.

Слайд 72

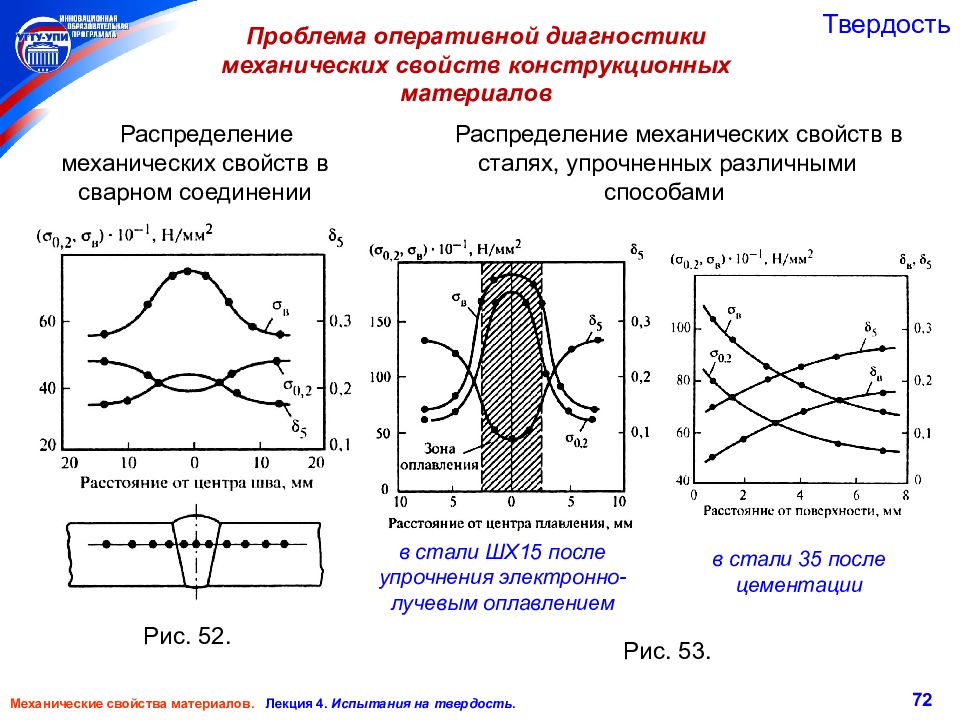

72 Механические свойства материалов. Лекция 4. Испытания на твердость. Твердость Распределение механических свойств в сварном соединении Рис. 52. в стали ШХ15 после упрочнения электронно-лучевым оплавлением в стали 35 после цементации Распределение механических свойств в сталях, упрочненных различными способами Рис. 53. Проблема оперативной диагностики механических свойств конструкционных материалов

Слайд 73: Выводы

73 Выводы Изучены методики проведения и расчета механических свойств при разных видах статических механических испытаний – растяжении, сжатии, изгибе, кручении – и испытаниях на твердость, а также оборудование для их проведения. Рассмотрено влияние различных факторов на диаграммы деформации при разных видах статических испытаний.

Слайд 74: Информационное обеспечение модуля

74 Информационное обеспечение модуля Литература по теме: Золотаревский В.С. Механические свойства металлов : Учебник для вузов. 3-е изд., перераб. и доп. - М.: Изд-во МИСиС, 1998. – 393 с. : ил. Арзамасов Б.Н., Макарова В.И., Мухин Г.Г. и др. Материаловедение : Учебник для вузов. 7-е изд. - М.: Изд-во МГТУ им. Н.Э.Баумана, 2005. – 648 с. : ил. Hosford W.F. Mechanical behavior of materials. NY.: Cambridge University Press, 2005. – 425 p. Матюнин В.М. Оперативная диагностика механических свойств конструкционных материалов. М.: МЭИ, 2006. 216 с. Электронный адрес : tofm@mtf.ustu.ru

Последний слайд презентации: КАФЕДРА ТЕРМООБРАБОТКИ И ФИЗИКИ МЕТАЛЛОВ

75 Курс лекций является частью учебно-методического комплекса «Механические свойства свойства материалов», авторский коллектив: Хотинов Владислав Альфредович, к.т.н., доцент кафедры термообработки и физики металлов УГТУ-УПИ Пышминцев Игорь Юрьевич, д.т.н., профессор кафедры термообработки и физики металлов УГТУ-УПИ Учебно-методический комплекс подготовлен на кафедре ТО и ФМ ГОУ ВПО «УГТУ-УПИ» Никакая часть данной презентации не может быть воспроизведена в какой бы то ни было форме без письменного разрешения авторов