Первый слайд презентации: Композиционные материалы

Курс лекций: «Стеклокристаллические и композиционные материалы на основе стекла» для магистрантов Композиционные материалы

Лекция 2 Классификация КМ по виду матрицы. Свойства КМ

Слайд 3: Классификация по природе матрицы

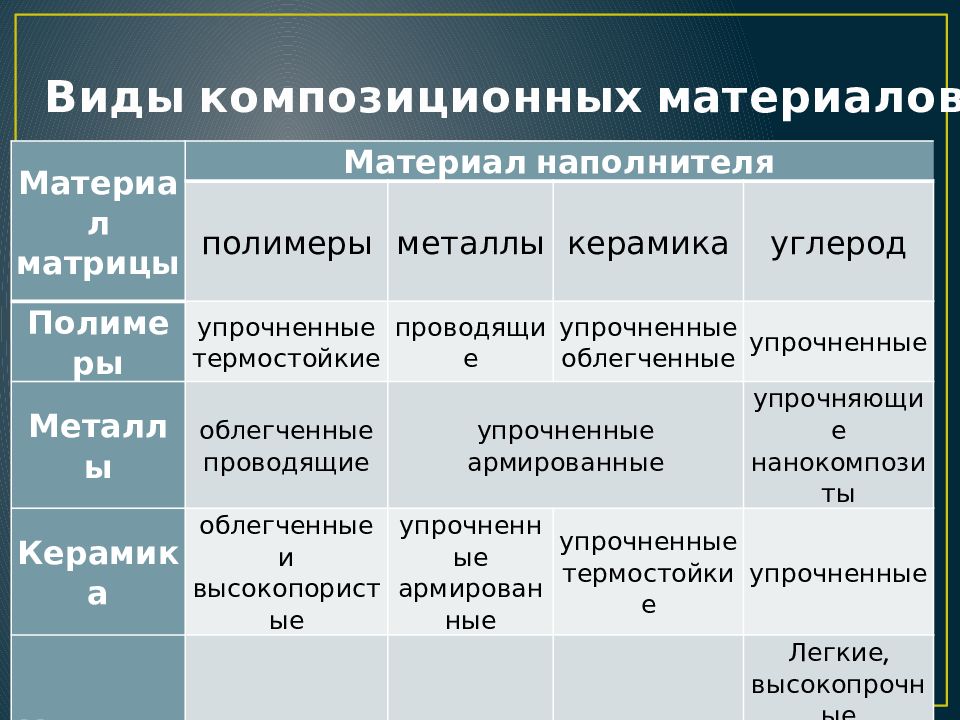

Слайд 4: Виды композиционных материалов

Материал матрицы Материал наполнителя полимеры металлы керамика углерод Полимеры упрочненные термостойкие проводящие упрочненные облегченные упрочненные Металлы облегченные проводящие упрочненные армированные упрочняющие нанокомпозиты Керамика облегченные и высокопористые упрочненные армированные упрочненные термостойкие упрочненные Углерод - - - Легкие, высокопрочные термостойкие в инертной среде

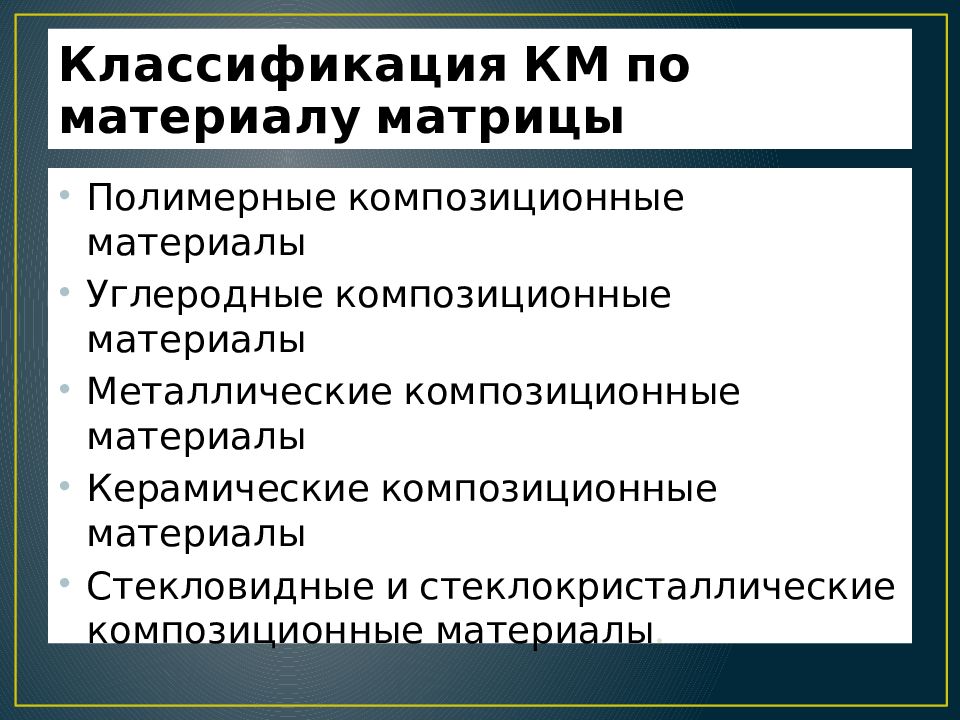

Слайд 6: Классификация КМ по материалу матрицы

Полимерные композиционные материалы Углеродные композиционные материалы Металлические композиционные материалы Керамические композиционные материалы Стекловидные и стеклокристаллические композиционные материалы.

Слайд 8: Композиты на основе полимерной матрицы

Преимуществом являются: хорошая технологичность, низкая плотность и часто высокие удельная прочность и жесткость, высокая коррозионная стойкость. Недостатки же для большинства композиционных материалов на полимерной основе характерны следующие: низкая прочность связи волокна с матрицей, резкое падение прочности при повышении температуры выше 100-200 С. В качестве материала матрицы наибольшее распространение получили полимеры: эпоксидная, фенолоформальдегидная, полиамидная смолы. В качестве наполнителей используются углеродные, борные, стеклянные и органические волокна в виде нитей, жгутов, лент и т.д. По типу волокна композиционные материалы разделяют на следующие группы: углеволокниты, бороволокниты, стекловолокниты и органоволокниты

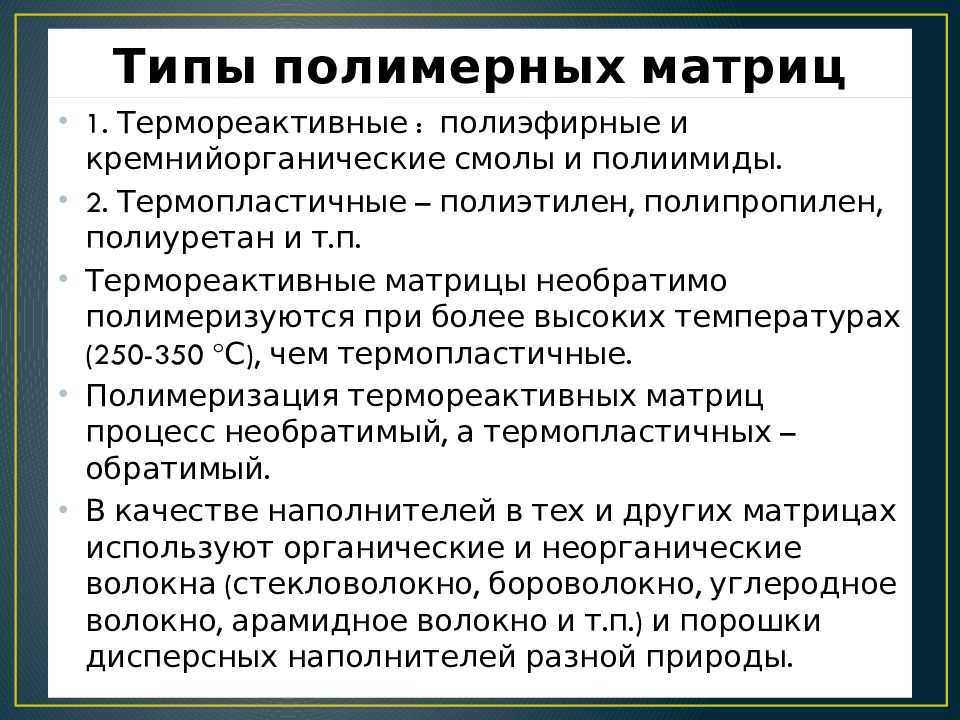

Слайд 9: Типы полимерных матриц

1. Термореактивные : полиэфирные и кремнийорганические смолы и полиимиды. 2. Термопластичные – полиэтилен, полипропилен, полиуретан и т.п. Термореактивные матрицы необратимо полимеризуются при более высоких температурах (250-350 С), чем термопластичные. Полимеризация термореактивных матриц процесс необратимый, а термопластичных – обратимый. В качестве наполнителей в тех и других матрицах используют органические и неорганические волокна (стекловолокно, бороволокно, углеродное волокно, арамидное волокно и т.п.) и порошки дисперсных наполнителей разной природы.

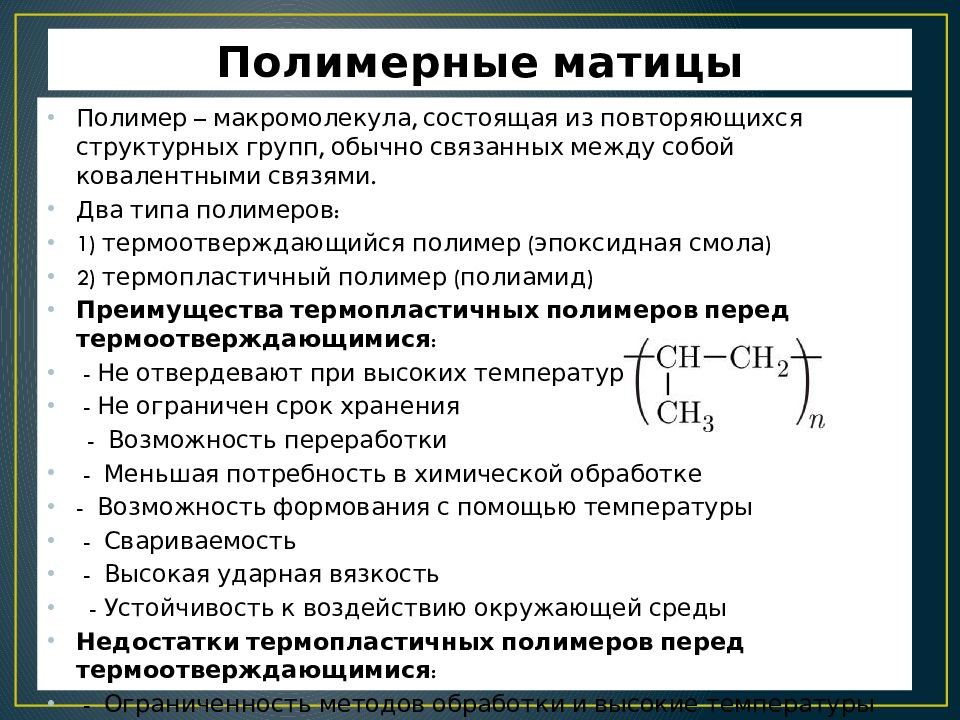

Слайд 10: Полимерные матицы

Полимер – макромолекула, состоящая из повторяющихся структурных групп, обычно связанных между собой ковалентными связями. Два типа полимеров: 1) термоотверждающийся полимер (эпоксидная смола) 2) термопластичный полимер (полиамид) Преимущества термопластичных полимеров перед термоотверждающимися : - Не отвердевают при высоких температурах - Не ограничен срок хранения - Возможность переработки - Меньшая потребность в химической обработке - Возможность формования с помощью температуры - Свариваемость - Высокая ударная вязкость - Устойчивость к воздействию окружающей среды Недостатки термопластичных полимеров перед термоотверждающимися : - Ограниченность методов обработки и высокие температуры обработки - Сложность встройки волокон

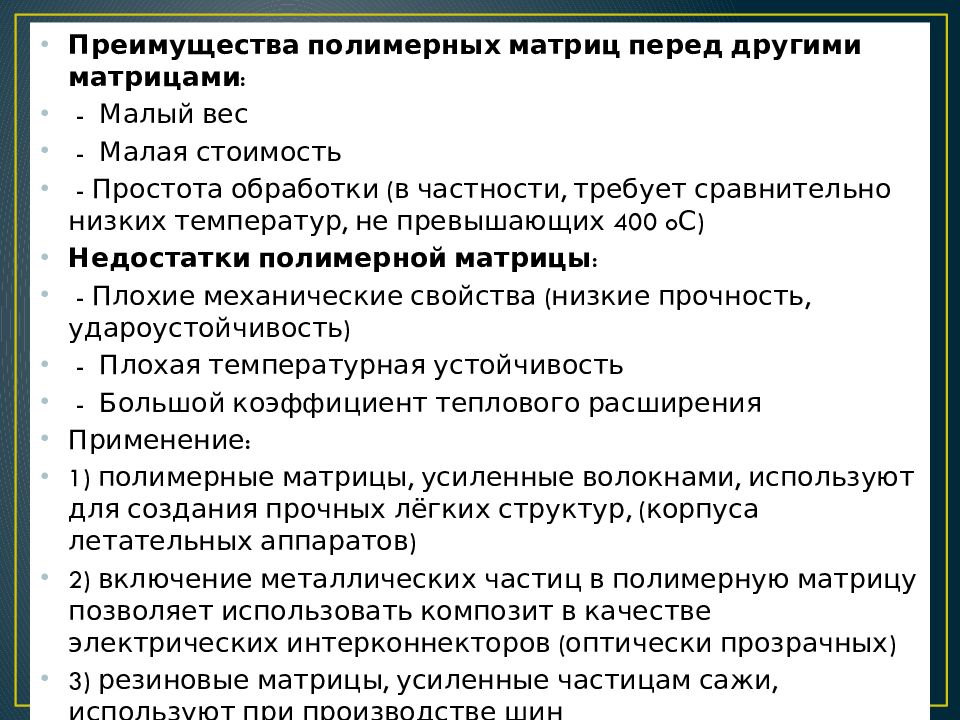

Слайд 11

Преимущества полимерных матриц перед другими матрицами : - Малый вес - Малая стоимость - Простота обработки (в частности, требует сравнительно низких температур, не превышающих 400 o С) Недостатки полимерной матрицы : - Плохие механические свойства (низкие прочность, удароустойчивость ) - Плохая температурная устойчивость - Большой коэффициент теплового расширения Применение: 1) полимерные матрицы, усиленные волокнами, используют для создания прочных лёгких структур, (корпуса летательных аппаратов) 2) включение металлических частиц в полимерную матрицу позволяет использовать композит в качестве электрических интерконнекторов (оптически прозрачных) 3) резиновые матрицы, усиленные частицам сажи, используют при производстве шин 4) композиты с биосовместимыми матрицами используют для имплантантов

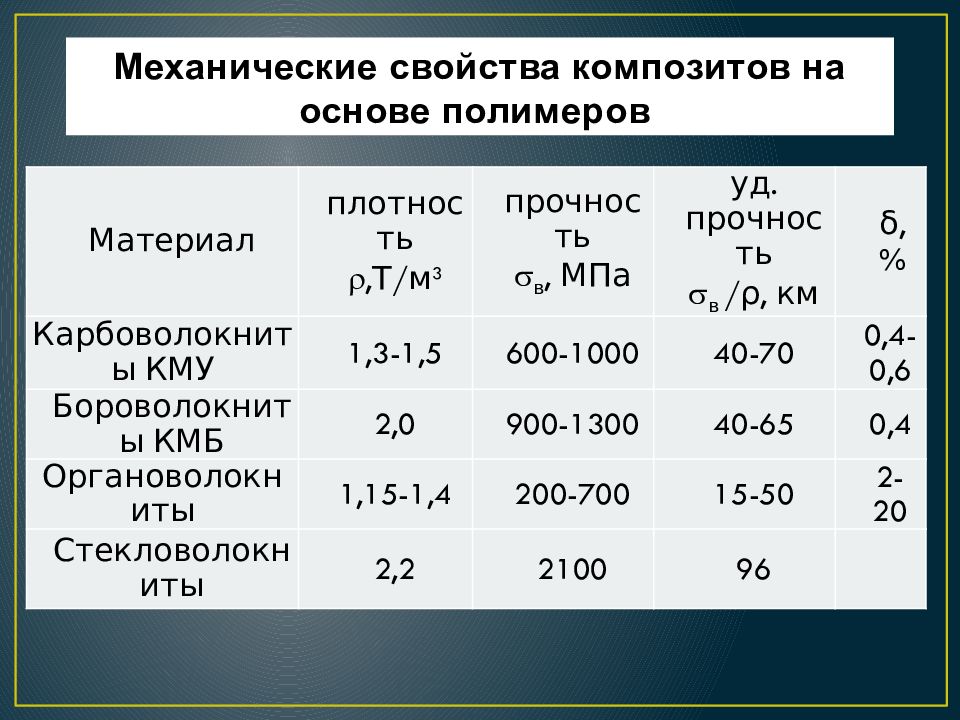

Слайд 12: Механические свойства композитов на основе полимеров

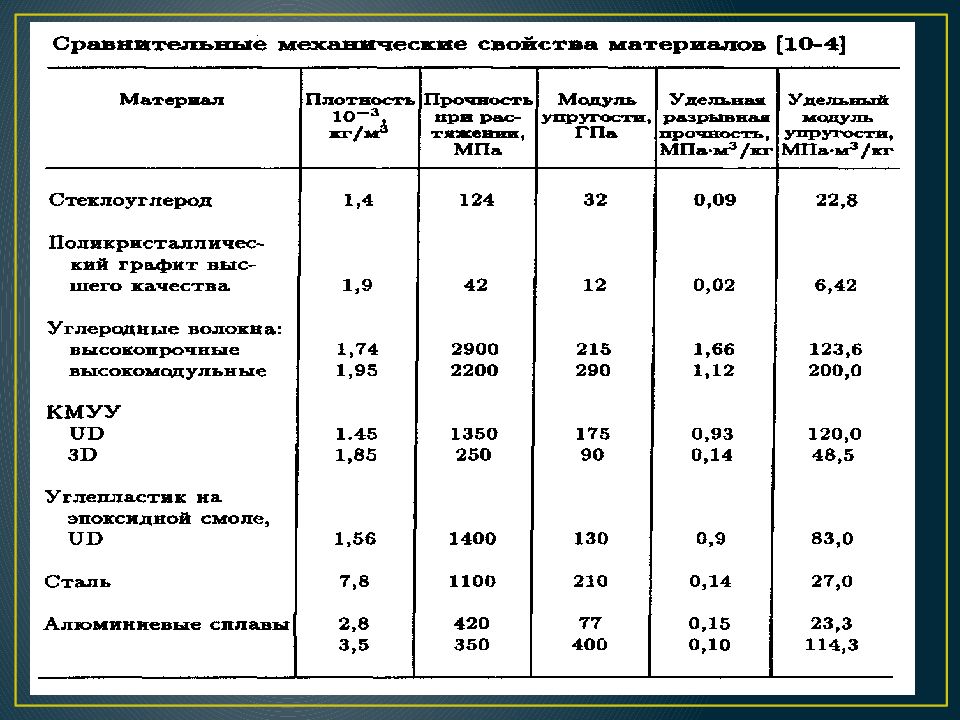

Материал плотность ,Т/м 3 прочность в, МПа уд. прочность в / ρ, км δ, % Карбоволокниты КМУ 1,3-1,5 600-1000 40-70 0,4-0,6 Бороволокниты КМБ 2,0 900-1300 40-65 0,4 Органоволокниты 1,15-1,4 200-700 15-50 2-20 Стекловолокниты 2,2 2100 96

Слайд 13

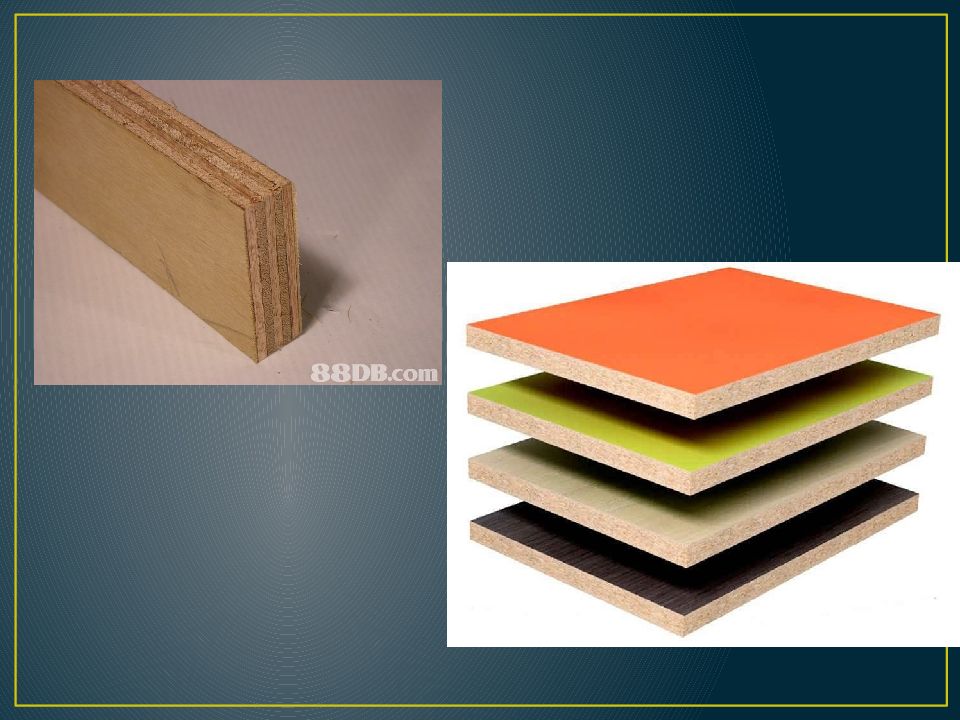

Органопластики — композиты, в которых наполнителями служат органические синтетические, реже — природные и искусственные волокна в виде жгутов, нитей, тканей, бумаги и т.д. В термореактивных органопластиках матрицей служат, как правило, эпоксидные, полиэфирные и фенольные смолы. Органопластики обладают низкой плотностью, они легче стекло- и углепластиков, обладают относительно высокой прочностью при растяжении; высоким сопротивлением удару и динамическим нагрузкам, но, в то же время, низкой прочностью при сжатии и изгибе. Органопластики: клееные деревянные конструкции, фанеры, древесные пластики, древесностружечные и древесноволокнистые плиты и балки, древесные прессмассы и пресспорошки, термопластичные древесно-полимерные композиты.

Слайд 15

Стеклопластики - полимерные композиционные материалы, армированные стеклянными волокнами, которые формуют из расплавленного неорганического стекла. В качестве матрицы применяют как термореактивные синтетические смолы (фенольные, эпоксидные, полиэфирные и т.д.), так и термопластичные полимеры (полиамиды, полиэтилен, полистирол и т.д.). Стеклопластики обладают высокой прочностью, низкой теплопроводностью, высокими электроизоляционными свойствами, кроме того, они прозрачны для радиоволн. Слоистый материал, в котором в качестве наполнителя применяется ткань, плетенная из стеклянных волокон, называется стеклотекстолитом.

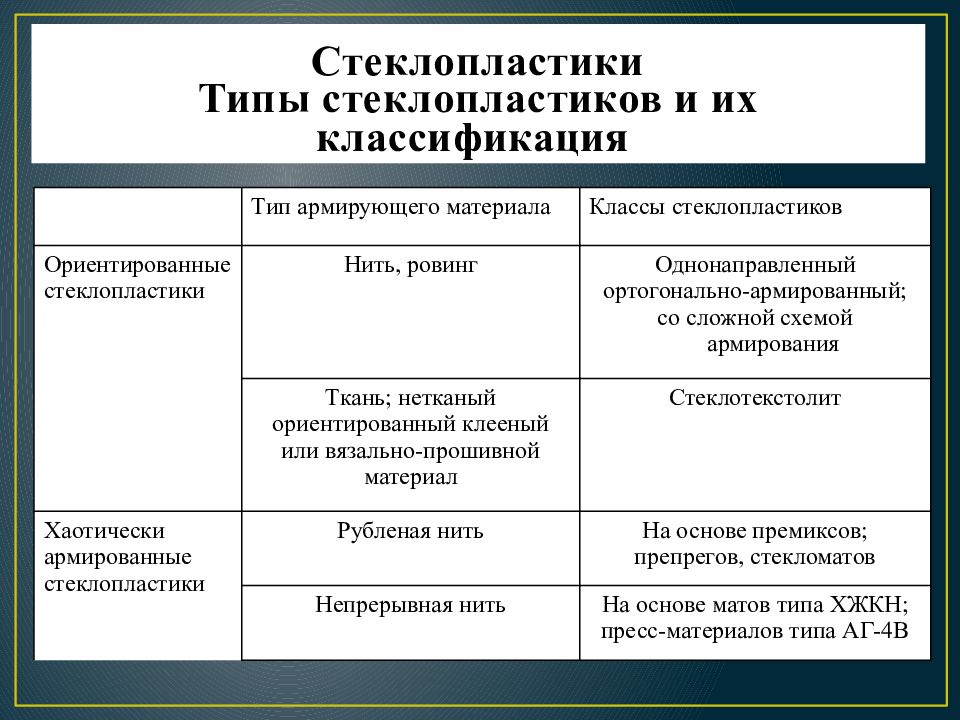

Слайд 17: Стеклопластики Типы стеклопластиков и их классификация

Тип армирующего материала Классы стеклопластиков Ориентированные стеклопластики Нить, ровинг Однонаправленный ортогонально-армированный; со сложной схемой армирования Ткань; нетканый ориентированный клееный или вязально-прошивной материал Стеклотекстолит Хаотически армированные стеклопластики Рубленая нить На основе премиксов; препрегов, стекломатов Непрерывная нить На основе матов типа ХЖКН; пресс-материалов типа АГ-4В

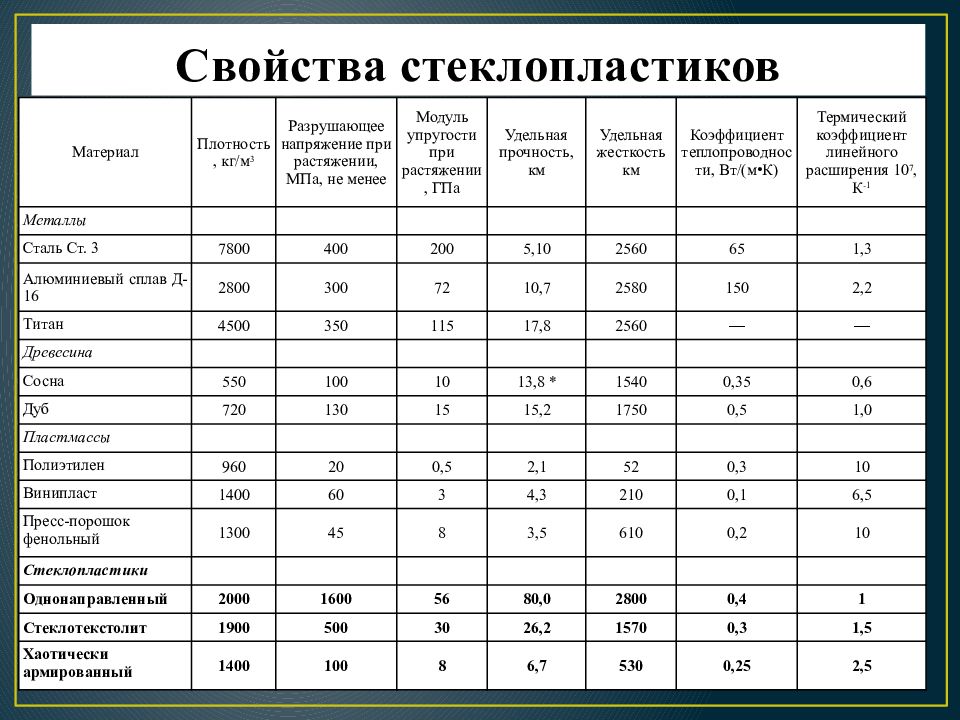

Слайд 18: Свойства стеклопластиков

Материал Плотность, кг/м 3 Разрушающее напряжение при растяжении, МПа, не менее Модуль упругости при растяжении, ГПа Удельная прочность, км Удельная жесткость км Коэффициент теплопроводности, Вт/(м • К) Термический коэффициент линейного расширения 10 7, К -1 Металлы Сталь Ст. 3 7800 400 200 5,10 2560 65 1,3 Алюминиевый сплав Д-16 2800 300 72 10,7 2580 150 2,2 Титан 4500 350 115 17,8 2560 — — Древесина Сосна 550 100 10 13,8 * 1540 0,35 0,6 Дуб 720 130 15 15,2 1750 0,5 1,0 Пластмассы Полиэтилен 960 20 0,5 2,1 52 0,3 10 Винипласт 1400 60 3 4,3 210 0,1 6,5 Пресс-порошок фенольный 1300 45 8 3,5 610 0,2 10 Стеклопластики Однонаправленный 2000 1600 56 80,0 2800 0,4 1 Стеклотекстолит 1900 500 30 26,2 1570 0,3 1,5 Хаотически армированный 1400 100 8 6,7 530 0,25 2,5

Слайд 19: Структура и свойства стеклопластиков

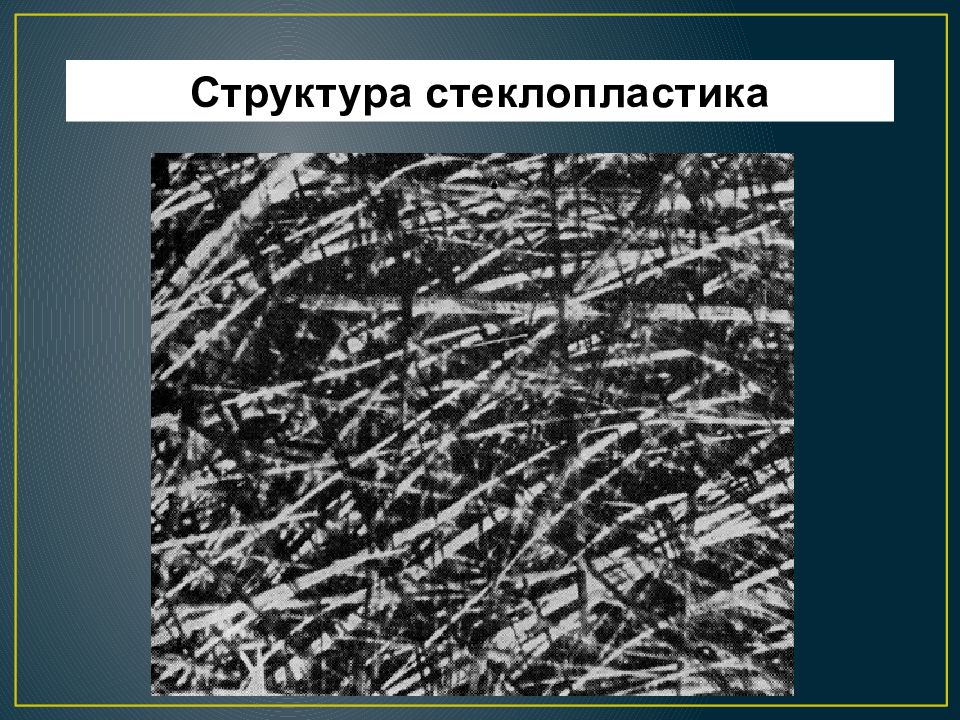

Структура стеклопластиков определяется в основном видом, соотношением размеров армирующих элементов и расположением их в полимерной матрице. Механические характеристики стеклопластиков, в свою очередь, определяются главным образом арматурой. Исследования показывают, что структура оказывает определенное влияние также на теплофизические, светотехнические, радиотехнические, электротехнические и другие свойства композитных материалов. Это относится, прежде всего, к ориентированным стеклопластикам, свойства которых можно широко варьировать изменением структуры за счет изменения, как типа армирующего материала, так и схемы его ориентации

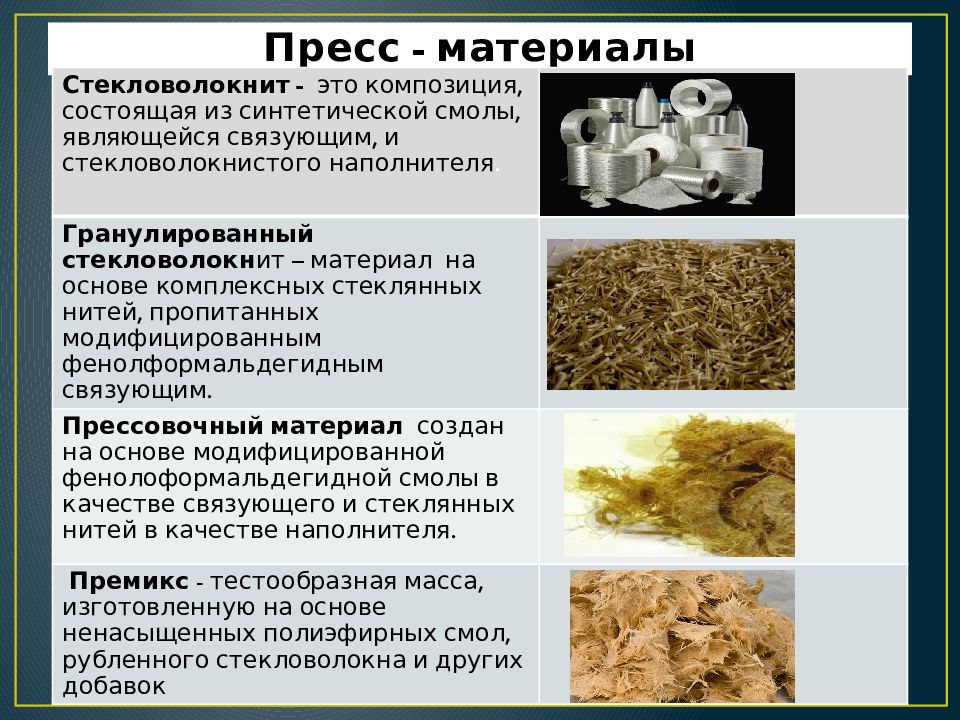

Слайд 20: Пресс - материалы

Стекловолокнит - это композиция, состоящая из синтетической смолы, являющейся связующим, и стекловолокнистого наполнителя. Гранулированный стекловолокн ит – материал на основе комплексных стеклянных нитей, пропитанных модифицированным фенолформальдегидным связующим. Прессовочный материал создан на основе модифицированной фенолоформальдегидной смолы в качестве связующего и стеклянных нитей в качестве наполнителя. Премикс - тестообразная масса, изготовленную на основе ненасыщенных полиэфирных смол, рубленного стекловолокна и других добавок

Слайд 21: Недостатки стеклопластиков

Структурная неоднородность и недостаточная стабильность технологии изготовления Чувствительность стеклопластиков к предыстории изготовления и к температурно-временному режиму последующей эксплуатации Анизотропия механических, теплофизических и других свойств Образование трещин в прослойках связующего между волокнами Относительно низкий модуль упругости

Слайд 22

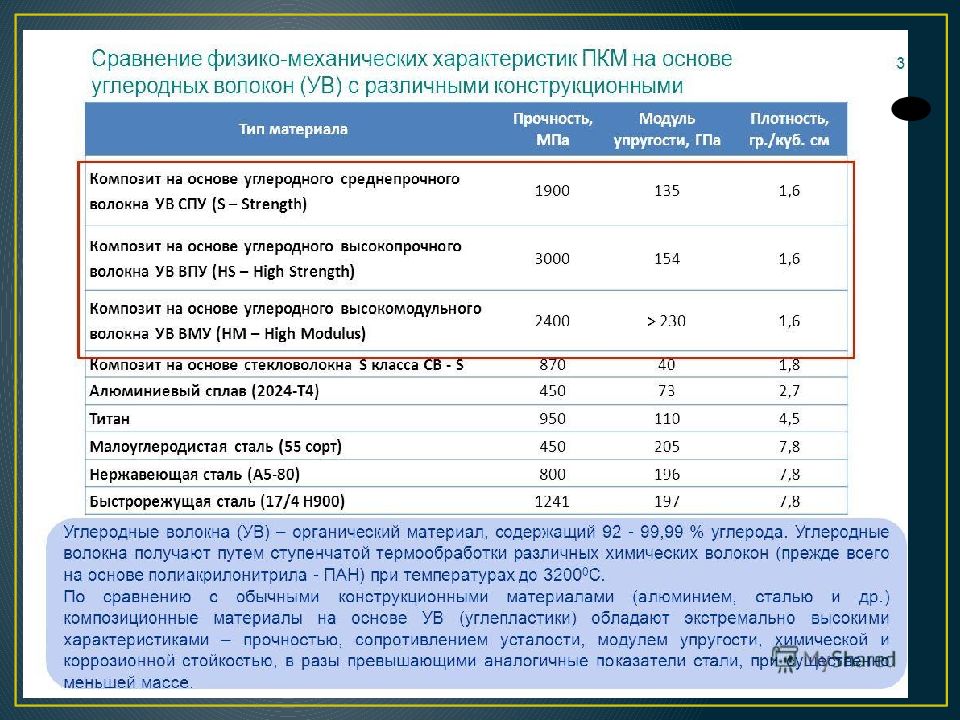

Углепластики - наполнителем в этих полимерных композитах служат углеродные волокна. Углеродные волокна получают из синтетических и природных волокон на основе целлюлозы, сополимеров акрилонитрила, нефтяных и каменноугольных пеков и т.д. Матрицами в угепластиках могут быть как термореактивные, так и термопластичные полимеры. Основными преимуществами углепластиков по сравнению со стеклопластиками является их низкая плотность и более высокий модуль упругости, углепластики — очень легкие и, в то же время, прочные материалы. На основе углеродных волокон и углеродной матрицы создают композиционные углеграфитовые материалы — наиболее термостойкие композиционные материалы ( углеуглепластики ), способные долго выдерживать в инертных или восстановительных средах температуры до 3000° С.

Слайд 23

23 УГЛЕРОД-УГЛЕРОДНЫЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ На основе углеродных волокон делают самый теплостойкий углерод-углеродный композит (УУКМ), в котором матрицей, склеивающей углеродные волокна, служит практически чистый углерод. Углеродные волокна (УВ) Как известно, механическая прочность твердых тел определяется силой межатомной связи этого вещества. Для твердого тела механическая прочность и твердость пропорциональны. Из природных тел наибольшую твердость имеет алмаз, в котором имеются прочные межатомные связи углерод-углерод. Вот эти связи и можно использовать для создания высокопрочных волокон. Связи углерод-углерод имеются не только в алмазе, но и в графите. Последний имеет слоистую структуру. Внутри слоев имеются прочные связи углерод-углерод, а между слоями межатомные связи углерод-углерод слабые, их называют Ван-дер-Ваальсовыми. Если чешуйки графита расположить вдоль волокон, то волокно получится прочнее.

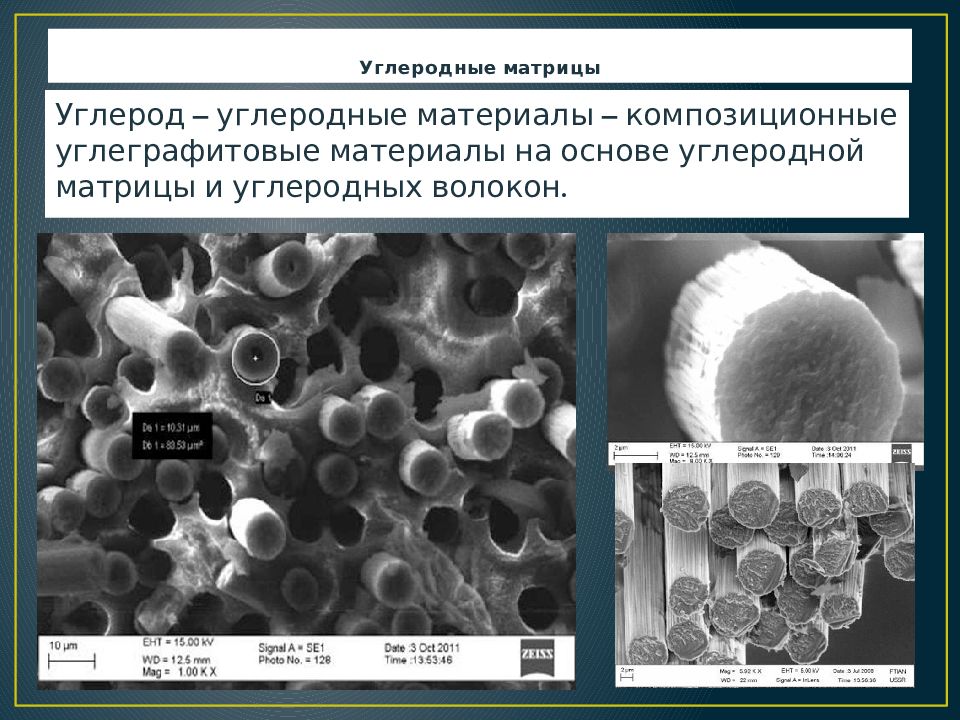

Слайд 24: Углеродные матрицы

Углерод – углеродные материалы – композиционные углеграфитовые материалы на основе углеродной матрицы и углеродных волокон.

Слайд 25: Углерод-углеродные композиты УУКМ

Содержат в себе углеродный формирующий элемент в виде дискретных волокон, непрерывных нитей или жгутов, лент, тканей с плоским и объемным плетением, объемных каркасных структур. Волокна располагаются неупорядоченно в одном, двух и трех направлениях. Углеродная матрица объединяет в одно целое формирующие элементы в композите, что позволяет лучшим образом воспринять различные внешние нагрузки. К количеству специальных свойств УУКМ относится низкая пористость, низкий коэффициент термического расширения, сохранение структуры и свойств при нагрев е до 2000 ° С. П реимущества УУКМ позволяют успешно их применять в качестве тормозных дисков в самолетах, соплах ракетных двигателей, защиты крыльев космических челноков, пресс-формах, тиглях, роторах турбин.

Слайд 27

Углеродную матрицу получают посредством карбонизации углеродной матрицы. Процесс карбонизации (пиролиз) заключается в удалении из полимера всех неуглеродных атомов. Присутствие углеродных волокон делает матрицу более прочной и устойчивой к тепловому шоку. В связи с малой плотностью углерода удельные прочность, модуль Юнга, теплопроводность одни из самых высоких среди композитных материалов. Коэффициент теплового расширения близок к нулю. Область использования: 1. Лёгкие структуры (носовые обтекатели для космических шаттлов ), которые должны выдерживать высокие температуры 2. Биомедицина ( имплантанты ) в связи с высокой биосовместимостью (большей чем у золота) углерода Недостатки: высокая стоимость, подверженность окислению (2C + O2→2CO )

Слайд 30: Основные достоинства и недостатки материалов КМУУ

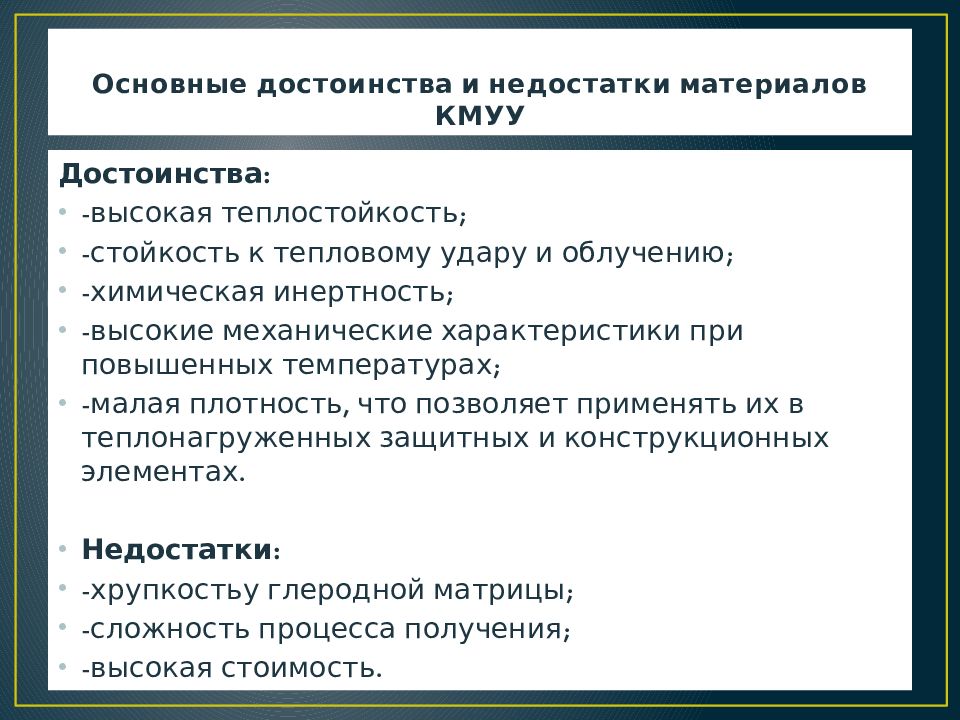

Достоинства: -высокая теплостойкость; -стойкость к тепловому удару и облучению; -химическая инертность; -высокие механические характеристики при повышенных температурах; -малая плотность, что позволяет применять их в теплонагруженных защитных и конструкционных элементах. Недостатки: - хрупкостьу глеродной матрицы; -сложность процесса получения; -высокая стоимость.

Слайд 32

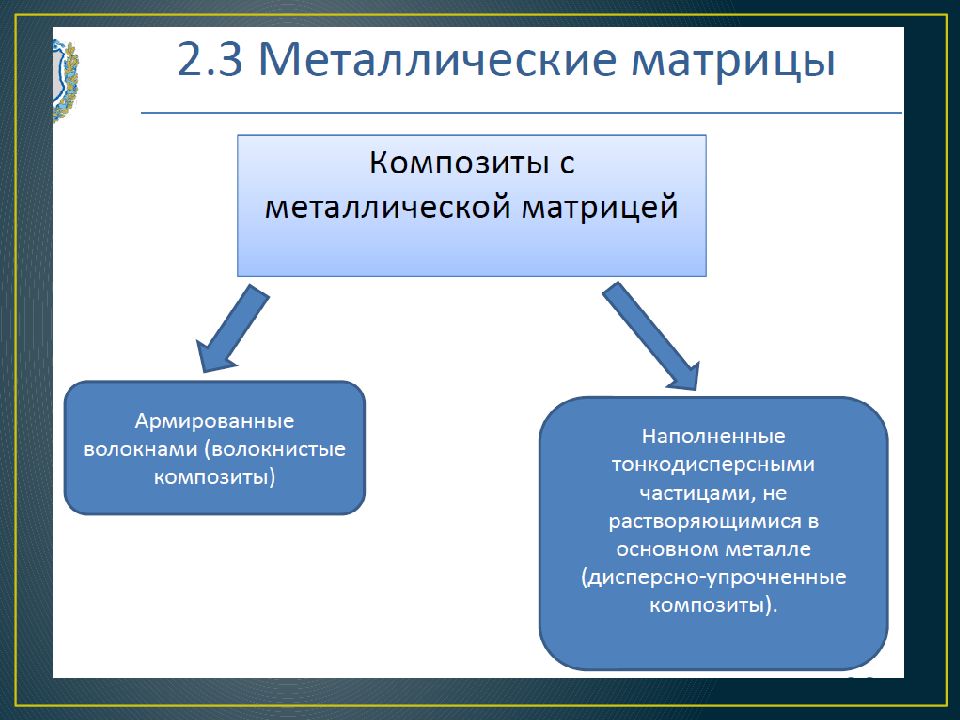

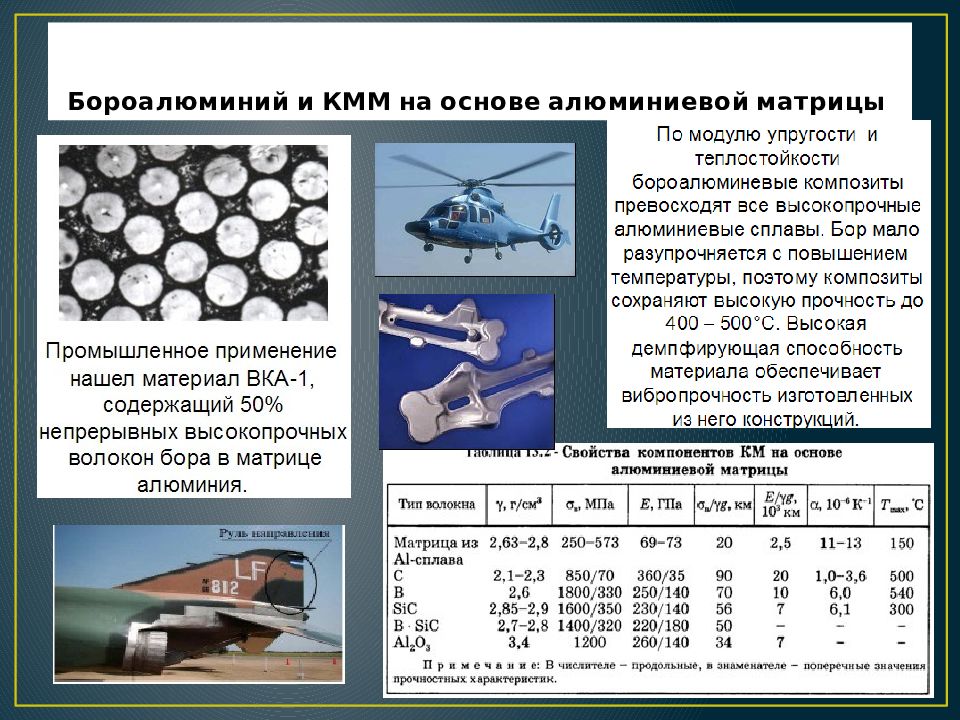

Композиты на металлической матрице — это металлы или сплавы на основе алюминия, магния, титана, армированные как волокнами, не подверженными пластической деформации (карбид кремния, окись алюминия, бор, углерод, нитевидные кристаллы тугоплавких соединений), так и пластически деформируемыми металлическими волокнами (бериллий, вольфрам, молибден, сталь). Первая группа обладает максимальной прочностью, сопротивлением усталости, жаропрочностью, а также — высокими удельными характеристиками вследствие низкой плотности наполнителей. Вторая группа — технологичностью при сравнительно небольших значениях прочности и модуля упругости. Металлическая матрица существенно повышает упругость и прочность композита, сохраняя эти свойства почти до своей температуры плавления. Композиты обладают лучшей работоспособностью в вакууме и в условиях облучения, а также пониженной воспламеняемостью. Недостатки металлической матрицы — большой удельный вес, трудоемкость изготовления

Слайд 33

От обычных сплавов волокнистые композиты отличаются высокими прочностными показателями, пониженной склонностью к трещинообразованию и высокой удельной прочностью. Их прочность определяется свойствами волокон. Матрица скрепляет волокна и распределяет напряжения между ними. При этом механические свойства волокнистых композитов вдоль волокон значительно лучше, чем в поперечном направлении. Волокнистые композиты малопластичны, однако, скорость распространения трещин в них настолько мала, что практически исключается возможность их внезапного разрушения. Еще одна их особенность – малая скорость разупрочнения во времени. Недостатком таких композитов является также относительно низкое сопротивление межслойному сдвигу, однако это сопротивление значительно выше у волокнистых композитов с объемной укладкой волокон.

Слайд 34: Волокнистые металломатричные композиты

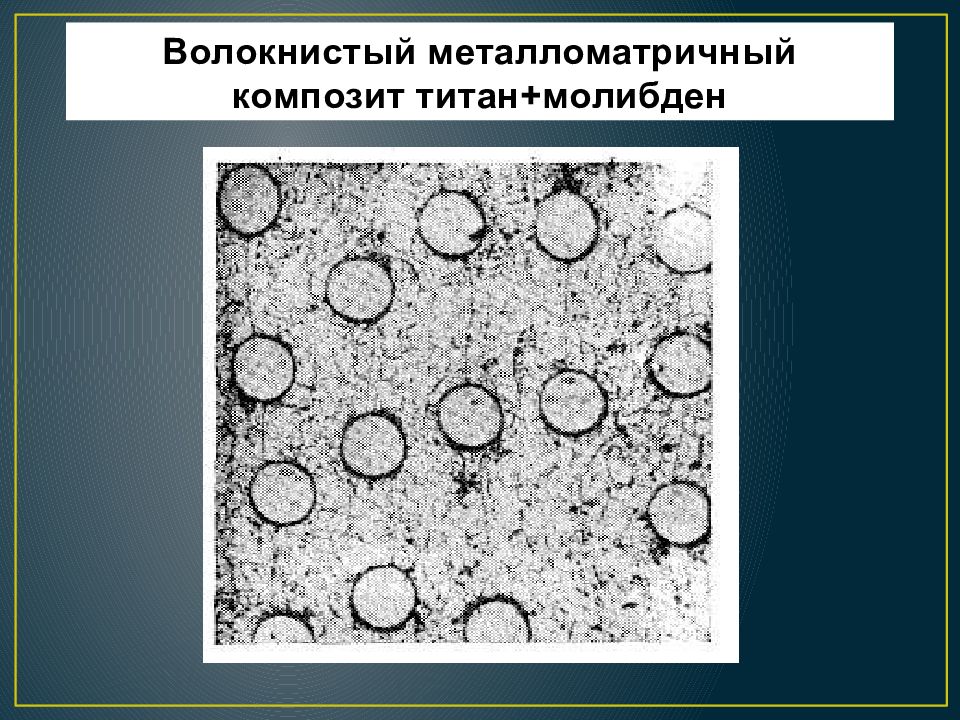

У прочнителями служат волокна или нитевидные кристаллы B, C, Al 2 O 3, Si и др., а также проволока из металлов и сплавов: Mo, W, Be, высокопрочная сталь. Объемная доля упрочнителя варьируется от нескольких единиц до 80-90%. В качестве матриц для металлические композиционных материалов используют металлы: Al, Mg, Ti, Ni и сплавы на их основе. Прочность КМ зависит от прочности сцепления волокон наполнителя с матрицей. Для улучшения сцепления, проводят вискеризацию поверхности волокон, т.е. на поверхности углеродных, борных и других волокон перпендикулярно их длине выращивают монокристаллы карбида кремния SiC. Полученные таким образом "мохнатые" волокна называют " борсик ". Вискеризация повышает сдвиговую прочность в 1,5-2 раза.

Слайд 36: Волокнистые композиты с металлической матрицей

Волокнистые композиты с металлической матрицей имеют два основных преимущества по сравнению с более распространенными композитами с полимерной матрицей: 1) могут использоваться при значительно более высоких температурах; 2) более эффективны в относительно малогабаритных сильнонагруженных элементах конструкций. Типичными композитами с металлической матрицей являются: - бороалюминий (волокно бора—матрица на основе алюминиевых сплавов); - углеалюминий (композиты с углеволокном ); - композиты с волокном карбида кремния ( SiC ) в титановой или титан-алюминивой матрице; - композиты с волокном карбида кремния матрице на основе никеля

Слайд 38

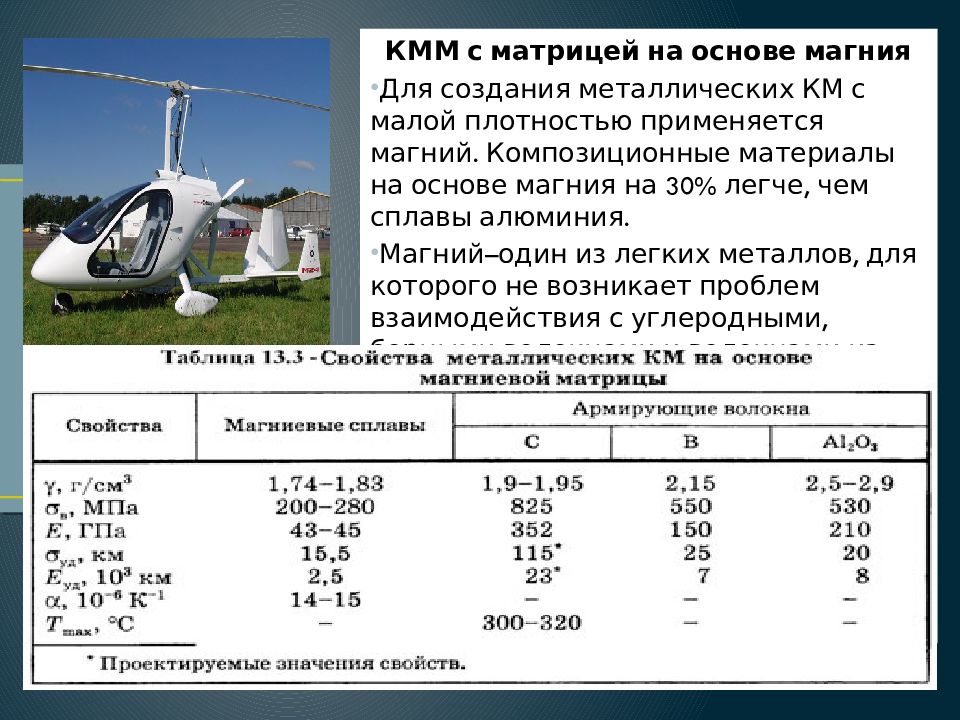

КММ с матрицей на основе магния Для создания металлических КМ с малой плотностью применяется магний. Композиционные материалы на основе магния на 30% легче, чем сплавы алюминия. Магний–один из легких металлов, для которого не возникает проблем взаимодействия с углеродными, борными волокнами и волокнами из карбида кремния.

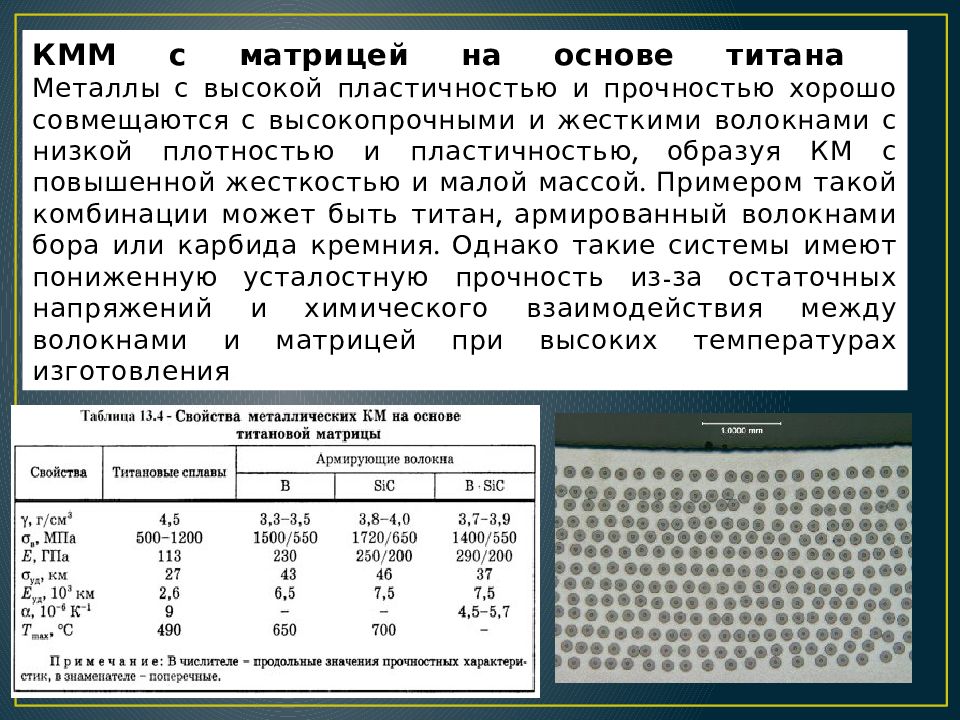

Слайд 39: КММ с матрицей на основе титана Металлы с высокой пластичностью и прочностью хорошо совмещаются с высокопрочными и жесткими волокнами с низкой плотностью и пластичностью, образуя КМ с повышенной жесткостью и малой массой. Примером такой комбинации может быть титан, армированный волокнами бора или карбида кремния. Однако такие системы имеют пониженную усталостную прочность из-за остаточных напряжений и химического взаимодействия между волокнами и матрицей при высоких температурах изготовления

Слайд 40: Дсперсноупрочненные КМ с металлической матрицей

В отличие от волокнистых, в диспесноупрочненных композитах матрица является основой, воспринимающей нагрузку, тогда как дисперсные частички, являющиеся наполнителем, тормозят движение дислокаций в матрице. Наиболее оптимальным является размер частичек 10…15 нм и расстояние между ними 100…150 нм при равномерном распределении частиц. Подобные композиты можно получить на основе практически всех применяемых в технике металлов и сплавов, например, САП – спеченный алюминиевый порошок. В САП матрицей является алюминий, а наполнителем – мелкие частички оксида алюминия Al 2 O 3 (6 – 8 %). С увеличением содержания Al 2 O 3 повышается предел прочности САП на растяжение и уменьшается относительное его удлинение.

Слайд 41: Свойства спеченых алюминиевых порошков

Материал Содержание Al 2 О 3, % В, МПа 0,2, МПа δ, % САП-1 САП-2 САП-3 САП-4 6-8 9-12 13-17 18-22 300 350 400 450 220 280 320 370 7 5 3 1,5

Слайд 42

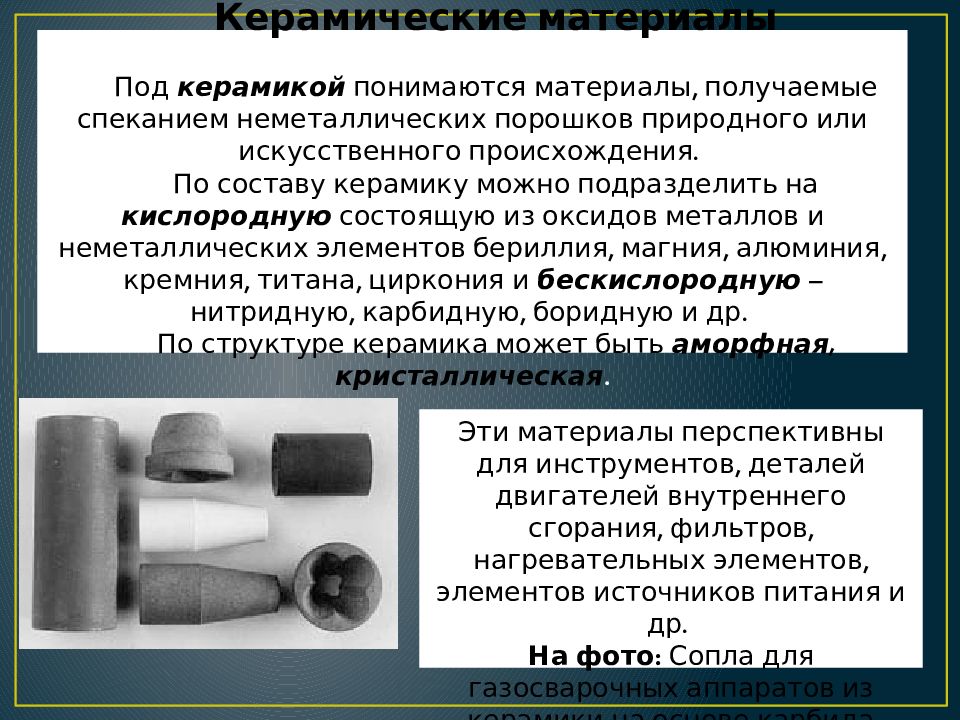

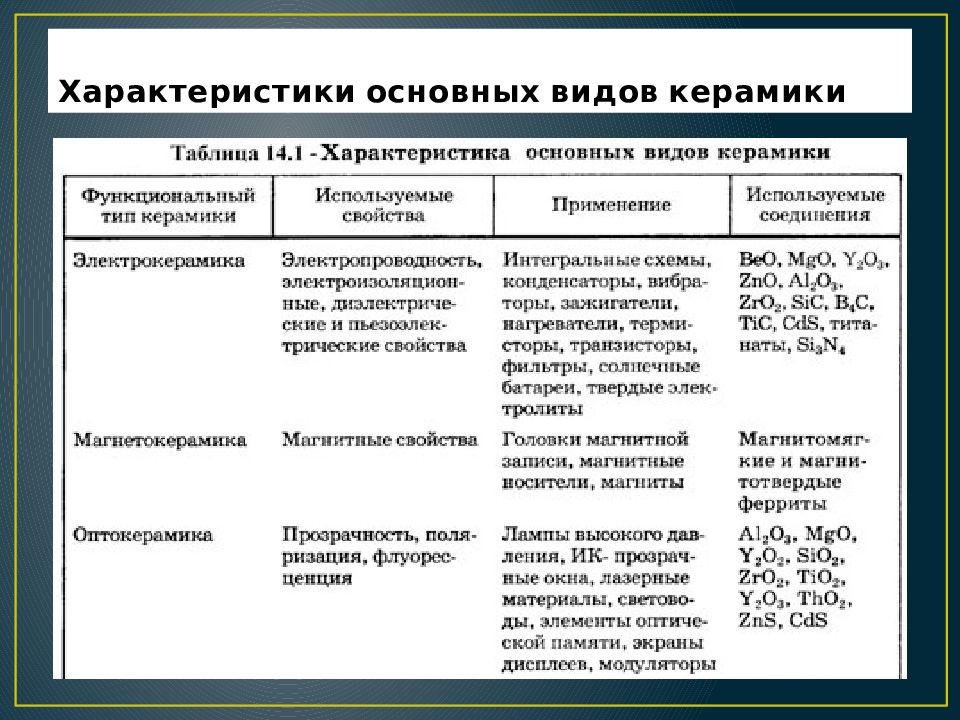

Керамические материалы Под керамикой понимаются материалы, получаемые спеканием неметаллических порошков природного или искусственного происхождения. По составу керамику можно подразделить на кислородную состоящую из оксидов металлов и неметаллических элементов бериллия, магния, алюминия, кремния, титана, циркония и бескислородную – нитридную, карбидную, боридную и др. По структуре керамика может быть аморфная, кристаллическая. Эти материалы перспективны для инструментов, деталей двигателей внутреннего сгорания, фильтров, нагревательных элементов, элементов источников питания и др. На фото: Сопла для газосварочных аппаратов из керамики на основе карбида кремния.

Слайд 43: Керамические матрицы

Керамика –неметаллический поликристаллический материал (обычно получаемый спеканием порошков) –оксиды, карбиды, нитриды и пр. Применение керамики позволяет снизить расход дорогих и дефицитных металлов: титана и тантала в конденсаторах, вольфрама и кобальта в режущих инструментах, кобальта, хрома и никеля в тепловых двигателях.

Слайд 44: Виды керамики в промышленности

В современной промышленности применение нашли следующие виды керамик: - алюмосиликатная, - кремнеземистая (>80% SiO2), - кварцевая (чистый SiO2), - динасовая (добавки оксида кальция, оксидов железа), - корундовая (>90% Al2O3), - кордиеритовая ( SiO2, Al2O3, MgO ), - цирконовая ( ZrSiO4), - сподуменовая ( SiO2, Al2O3, Li2O) и др.

Слайд 47: Керамические КМ

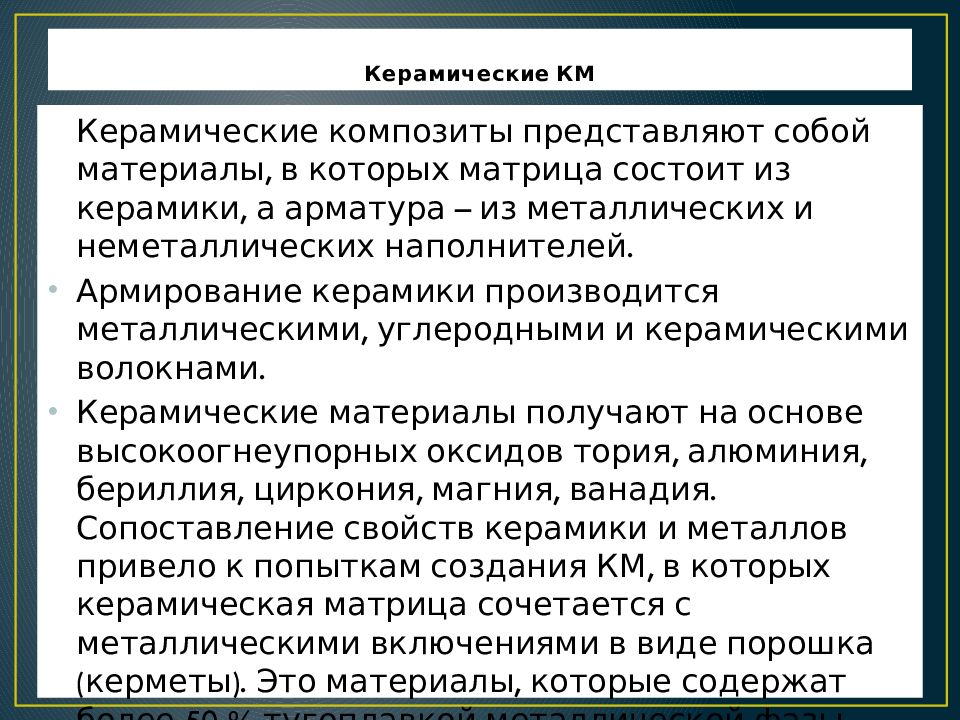

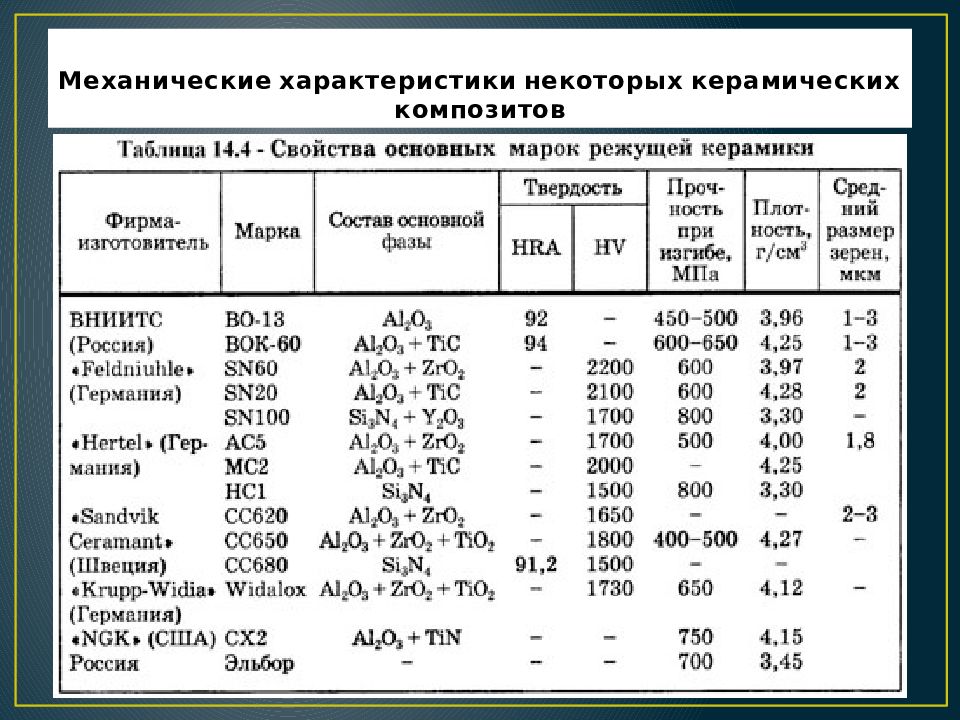

Керамические композиты представляют собой материалы, в которых матрица состоит из керамики, а арматура – из металлических и неметаллических наполнителей. Армирование керамики производится металлическими, углеродными и керамическими волокнами. Керамические материалы получают на основе высокоогнеупорных оксидов тория, алюминия, бериллия, циркония, магния, ванадия. Сопоставление свойств керамики и металлов привело к попыткам создания КМ, в которых керамическая матрица сочетается с металлическими включениями в виде порошка ( керметы ). Это материалы, которые содержат более 50 % тугоплавкой металлической фазы. Созданы керметы на основе карбида титана и оксида алюминия, слюды и никеля, оксида системы алюминий – вольфрам – хром и многие другие.

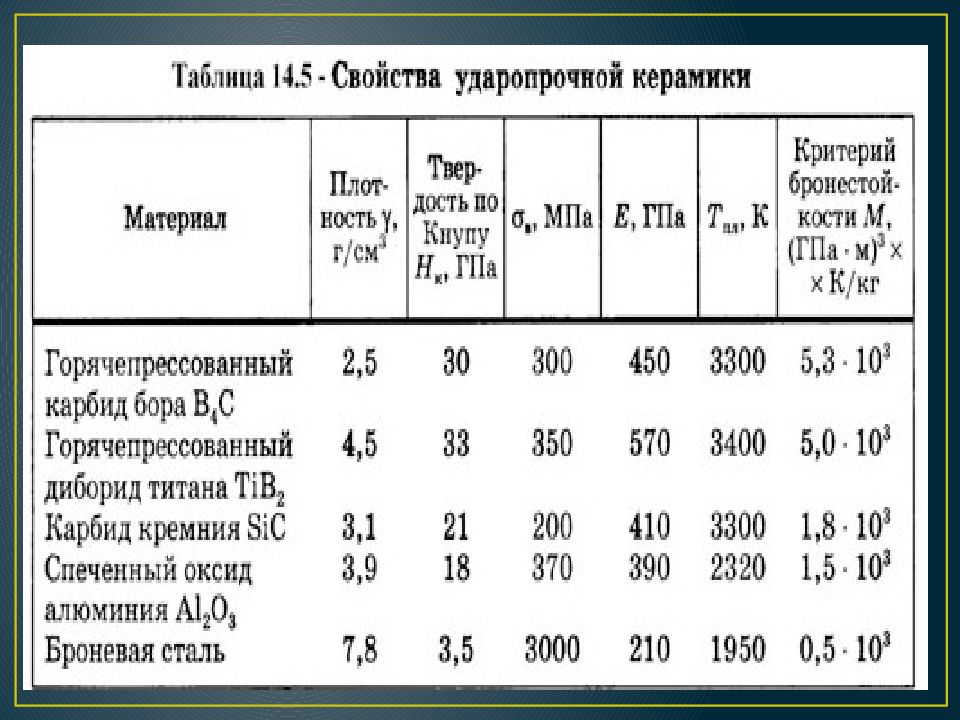

Слайд 49: Механические характеристики ударопрочной керамики

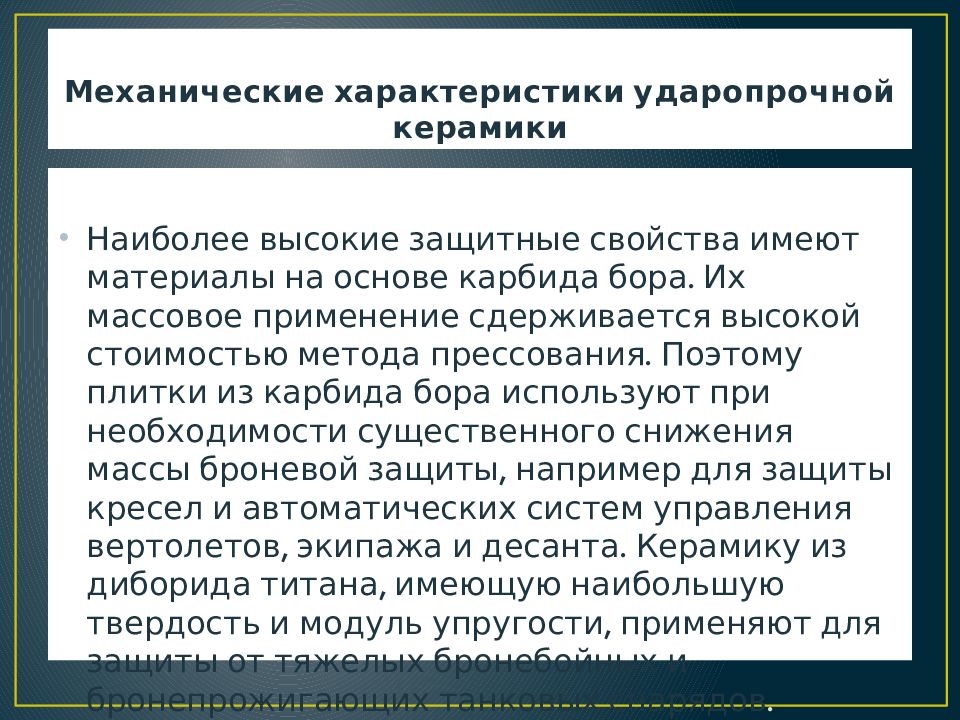

Наиболее высокие защитные свойства имеют материалы на основе карбида бора. Их массовое применение сдерживается высокой стоимостью метода прессования. Поэтому плитки из карбида бора используют при необходимости существенного снижения массы броневой защиты, например для защиты кресел и автоматических систем управления вертолетов, экипажа и десанта. Керамику из диборида титана, имеющую наибольшую твердость и модуль упругости, применяют для защиты от тяжелых бронебойных и бронепрожигающих танковых снарядов.

Слайд 51: Керамика в ракетно-космическом машиностроении

Исследовательский центр НАСА США ( NASA Ames Research Centre) разработал составы теплозащитных волокнистых керамических плит, предназначенных для космических кораблей многоразового использования..

Слайд 52: Достоинства и недостатки керамических КМ

Достоинства: -высокая температура плавления; -высокая прочность при сжатии и растяжении; -стойкость к вибрации и термоудару ; -стойкость к окислению; Недостатки : - хрупкость,которая снижает область их применения ; -малая возможная область применения из – за специфических физико – механических свойств

Последний слайд презентации: Композиционные материалы: СКМ со стеклянными матрицами

- пористое стекло - вспененное стекло - стекло и стеклокристаллические материалы с частицами ( Al2O3,муллит, ZrO2, Ag, Y2O3 ) создают с целью улучшения и управления теплофизическими, диэлетрическими, оптическими с др. свойствами, - стекло и стеклокристаллические материалы с частицами углерода, углеволокнами, фуллеренами ( оптические свойства, электроповодность и др ).