Первый слайд презентации: Классификация углеродных материалов

“Здесь мы встречаемся с редким случаем непрерывных изменений физических и физико-химических свойств однокомпонентной системы, зависящих только от структуры, а не от состава, как это обычно наблюдается для многокомпонентных систем.” В. И. Касаточкин 6.2.8. Углеродные носители

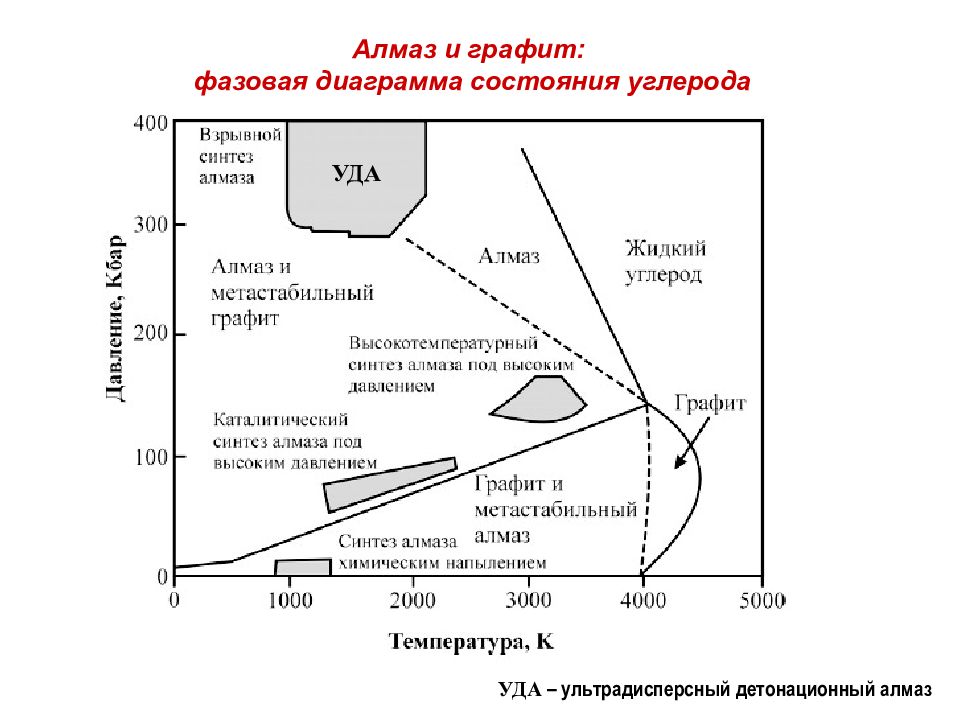

Слайд 2: Алмаз и графит: фазовая диаграмма состояния углерода

УДА УДА – ультрадисперсный детонационный алмаз

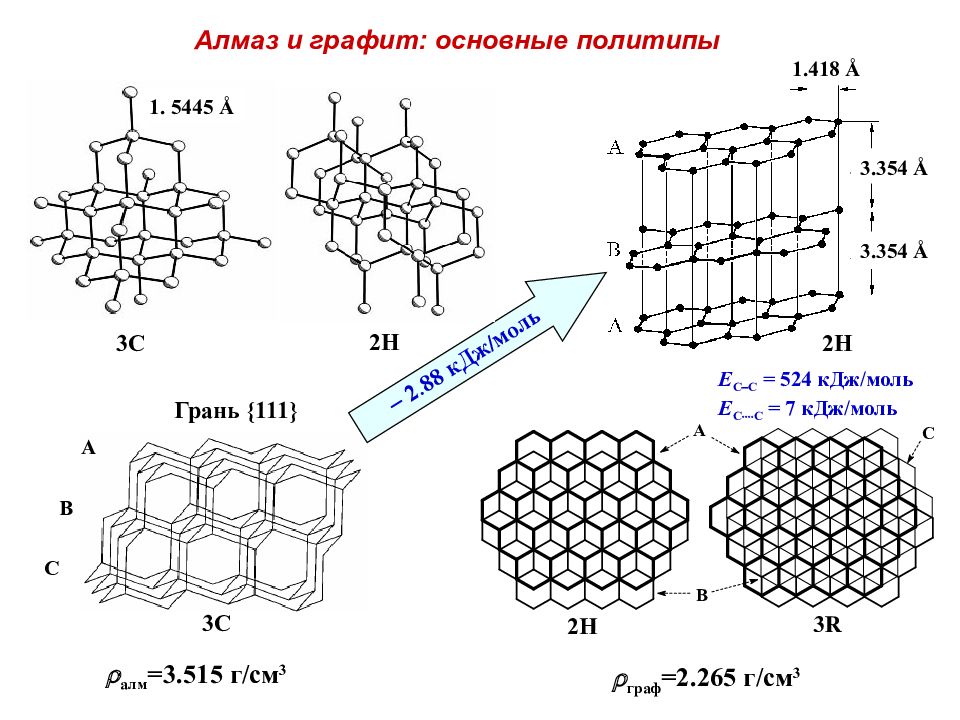

Слайд 3: Алмаз и графит: основные политипы

2 H 3.354 Å 3.354 Å 1.418 Å Алмаз и графит: основные политипы 3 C А С В Грань {111} 3 C 2 H 1. 5445 Å – 2.88 кДж/моль Е С С = 524 кДж/моль Е С С = 7 кДж/моль алм = 3.515 г/см 3 граф = 2.265 г/см 3

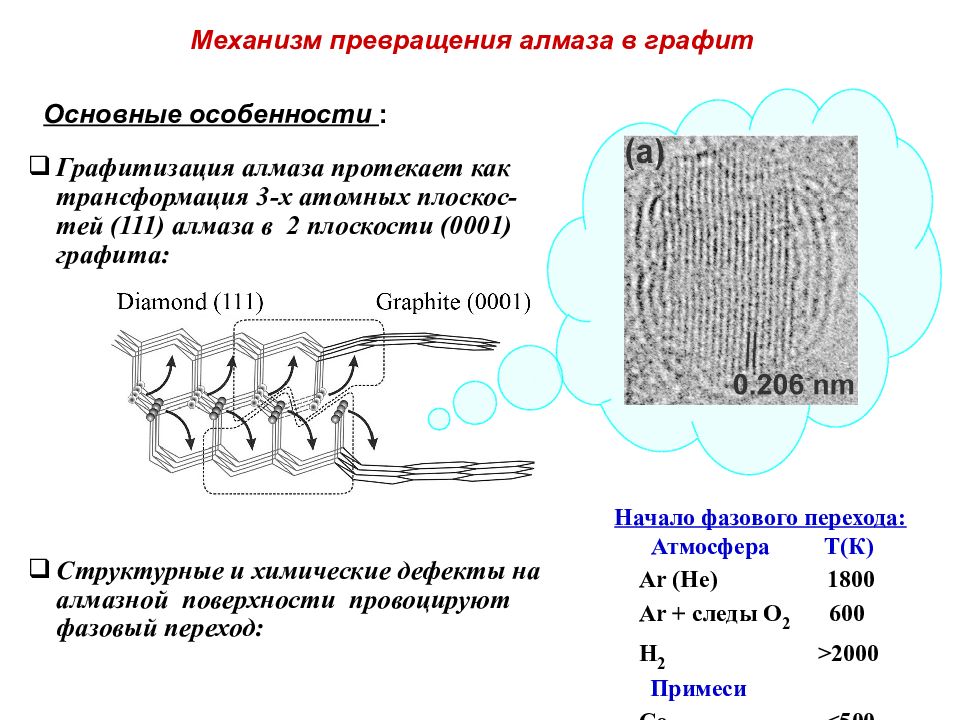

Слайд 4: Механизм превращения алмаза в графит

Начало фазового перехода: Атмосфера Т(К) Ar (He) 1800 Ar + следы О 2 600 H 2 >2000 Примеси Co <500 Структурные и химические дефекты на алмазной поверхности провоцируют фазовый переход: Основные особенности : Графитизация алмаза протекает как трансформация 3-х атомных плоскос-тей (111) алмаза в 2 плоскости (0001) графита :

Слайд 5

Формирование луковичного углерода из ультрадисперсного детонационного алмаза (УДА) наноалмазы луковичный углерод нанокомпозит графит-алмаз полый луковичный углерод Луковичный углерод – это “ матрёшка ” из фуллеренов

Слайд 6

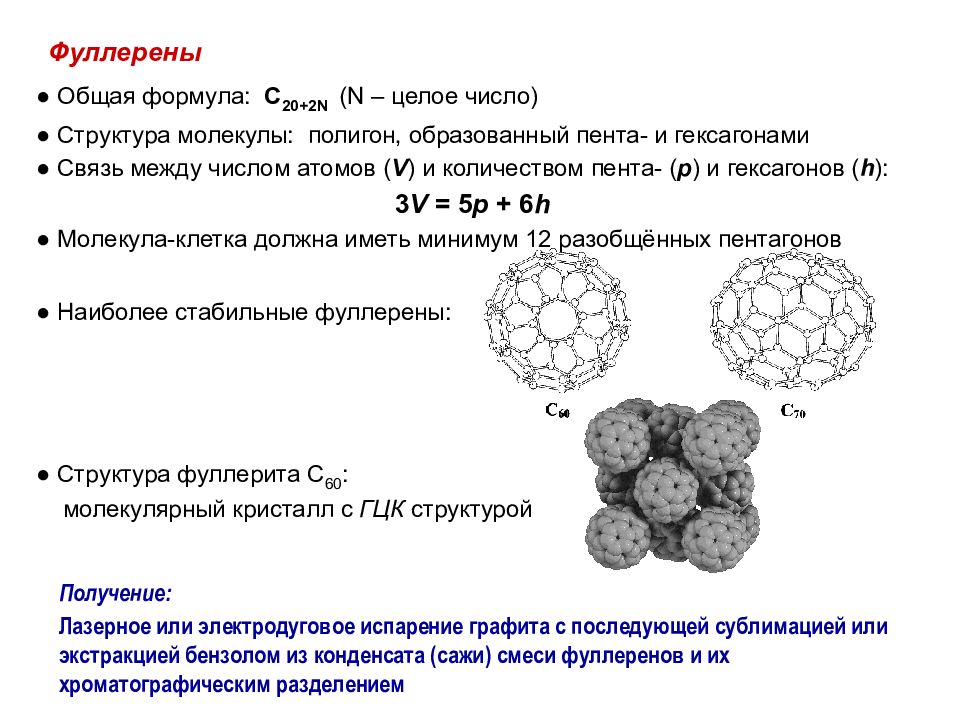

Фуллерены Получение: Лазерное или электродуговое испарение графита с последующей сублимацией или экстракцией бензолом из конденсата (сажи) смеси фуллеренов и их хроматографическим разделением ● Общая формула: С 20+2 N ( N – целое число) ● Структура молекулы: полигон, образованный пента- и гексагонами ● Связь между числом атомов ( V ) и количеством пента- ( p ) и гексагонов ( h ): 3 V = 5 p + 6 h ● Молекула-клетка должна иметь минимум 12 разобщённых пентагонов ● Наиболее стабильные фуллерены: ● Структура фуллерита С 60 : молекулярный кристалл с ГЦК структурой

Слайд 7

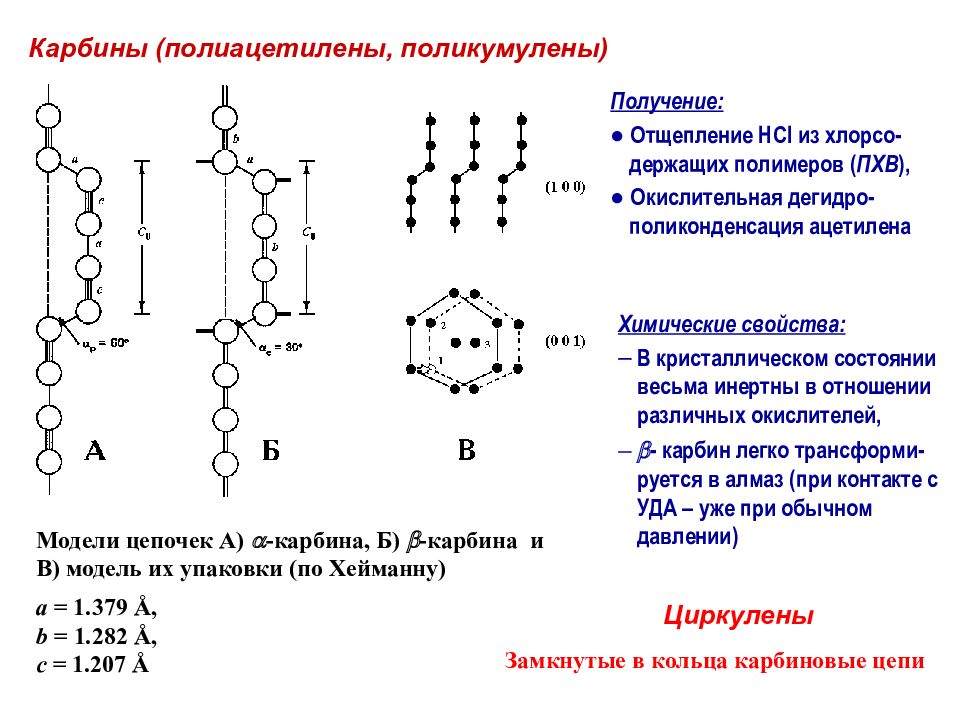

Модели цепочек А) -карбина, Б) -карбина и В) модель их упаковки (по Хейманну) a = 1.379 Å, b = 1.282 Å, c = 1.207 Å Карбины (полиацетилены, поликумулены) Химические свойства: В кристаллическом состоянии весьма инертны в отношении различных окислителей, - карбин легко трансформи-руется в алмаз (при контакте с УДА – уже при обычном давлении) Получение: ● Отщепление HCl из хлорсо-держащих полимеров ( ПХВ ), ● Окислительная дегидро-поликонденсация ацетилена Циркулены Замкнутые в кольца карбиновые цепи

Слайд 8: Термодинамика наноразмерных форм углерода

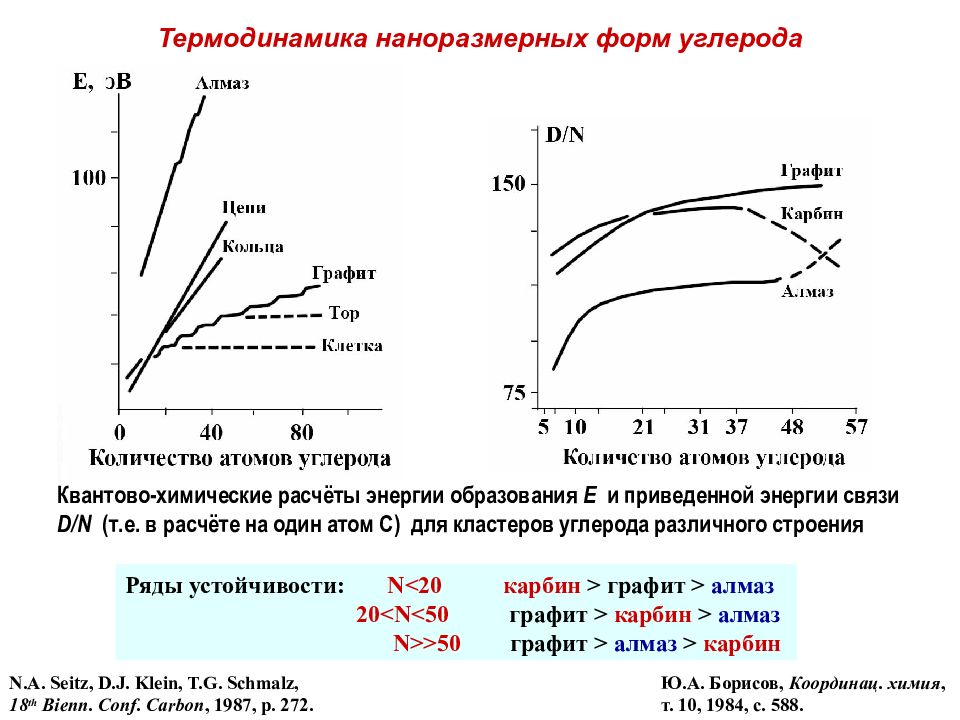

Ряды устойчивости: N<20 карбин > графит > алмаз 20<N<50 графит > карбин > алмаз N>>50 графит > алмаз > карбин Ю.А. Борисов, Координац. химия, т. 10, 198 4, с. 588. Квантово-химические расчёты энергии образования E и приведенной энергии связи D/N (т.е. в расчёте на один атом С) для кластеров углерода различного строения N.A. Seitz, D.J. Klein, T.G. Schmalz, 18 th Bienn. Conf. Carbon, 1987, p. 272.

Слайд 9: Смешанные (переходные) формы углерода

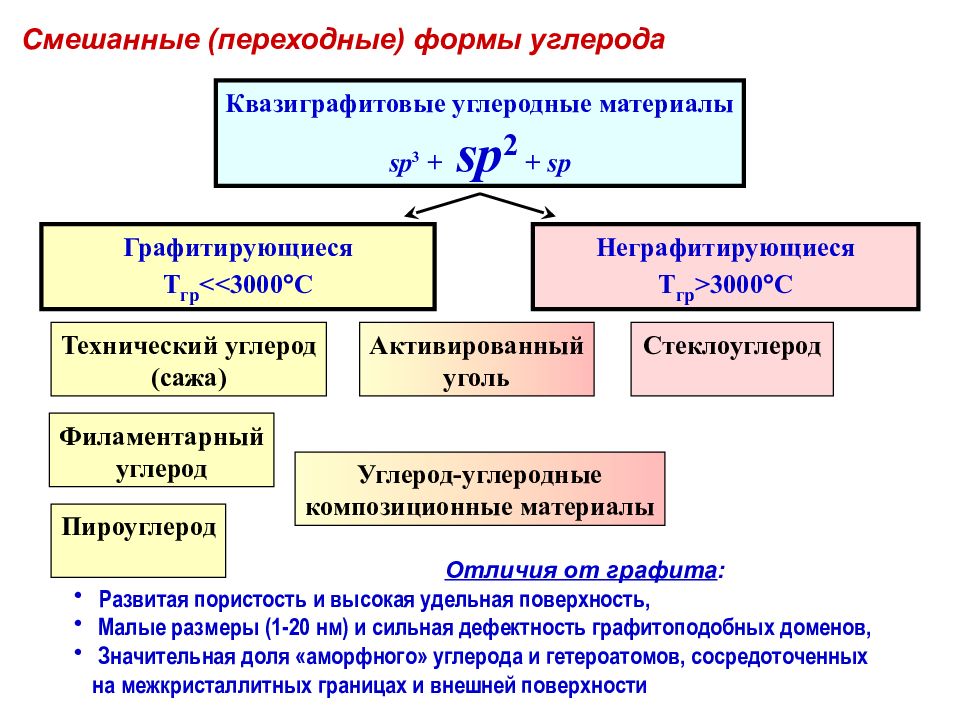

Графитирующиеся Т гр <<30 00 С Технический углерод (сажа) Активированный уголь Углерод-углеродные композиционные материалы Филаментарный углерод Пироуглерод Стеклоуглерод Неграфитирующиеся Т гр >30 00 С Отличия от графита : Развитая пористость и высокая удельная поверхность, Малые размеры (1-20 нм) и сильная дефектность графитоподобных доменов, Значительная доля «аморфного» углерода и гетероатомов, сосредоточенных на межкристаллитных границах и внешней поверхности Квазиграфитовые углеродные материалы sp 3 + sp 2 + sp

Слайд 10: 1. Активированные (активные) угли (АУ)

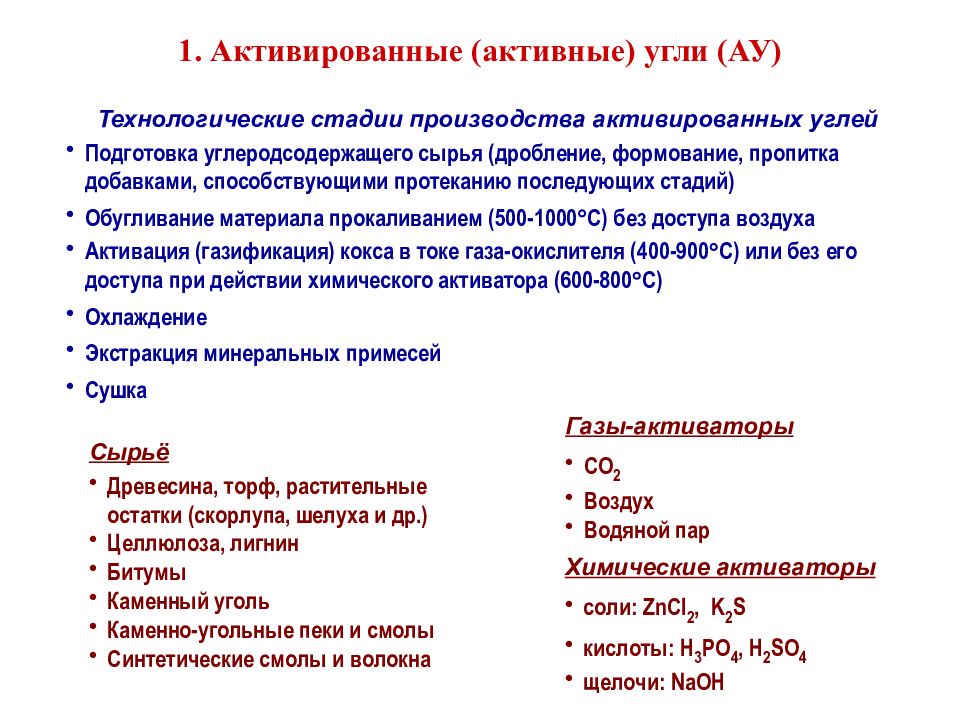

Технологические стадии производства активированных углей Подготовка углеродсодержащего сырья (дробление, формование, пропитка добавками, способствующими протеканию последующих стадий) Обугливание материала прокаливанием (500-1000 С) без доступа воздуха Активация (газификация) кокса в токе газа-окислителя (400-900 С) или без его доступа при действии химического активатора (600-800 С) Охлаждение Экстракция минеральных примесей Сушка Сырьё Древесина, торф, растительные остатки (скорлупа, шелуха и др.) Целлюлоза, лигнин Битумы Каменный уголь Каменно-угольные пеки и смолы Синтетические смолы и волокна Газы-активаторы СО 2 Воздух Водяной пар Химические активаторы соли: ZnCl 2, K 2 S кислоты: H 3 PO 4, H 2 SO 4 щелочи: NaOH

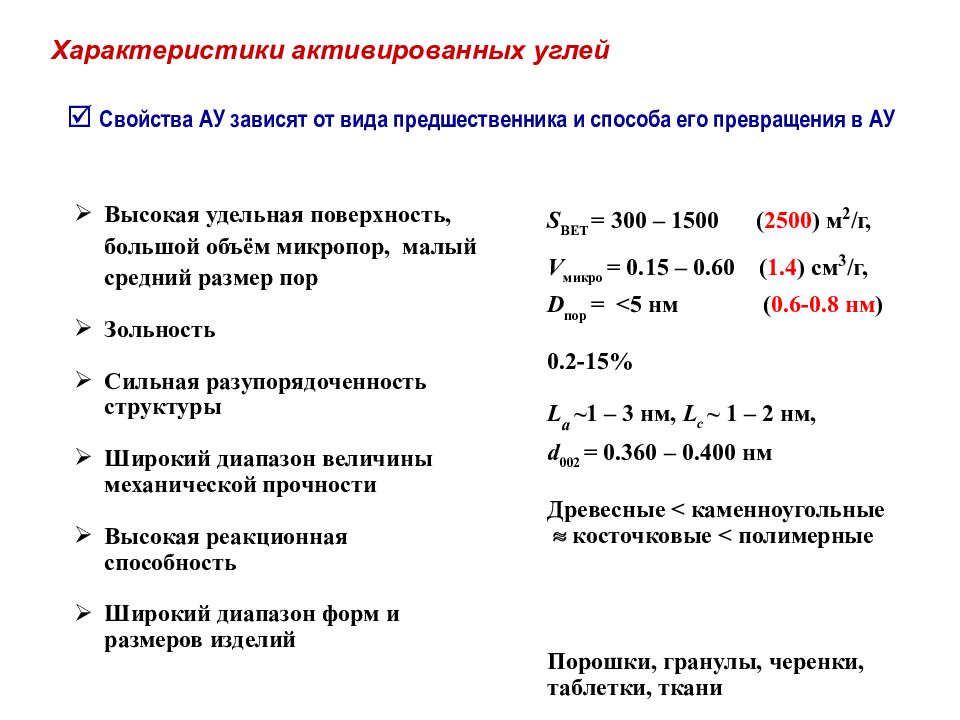

Слайд 11: Характеристики активированных углей

S BET = 300 – 1500 ( 2500 ) м 2 / г, V микро = 0.15 – 0. 60 ( 1.4 ) с м 3 / г, D пор = < 5 нм ( 0.6-0.8 нм ) 0.2-15% L a ~ 1 – 3 нм, L c ~ 1 – 2 нм, d 002 = 0.360 – 0. 400 нм Древесные < каменноугольные косточковые < полимерные Порошки, гранулы, черенки, таблетки, ткани Высокая удельная поверхность, большой объём микропор, малый средний размер пор Зольность Сильная разупорядоченность структуры Широкий диапазон величины механической прочности Высокая реакционная способность Широкий диапазон форм и размеров изделий Свойства АУ зависят от вида предшественника и способа его превращения в АУ

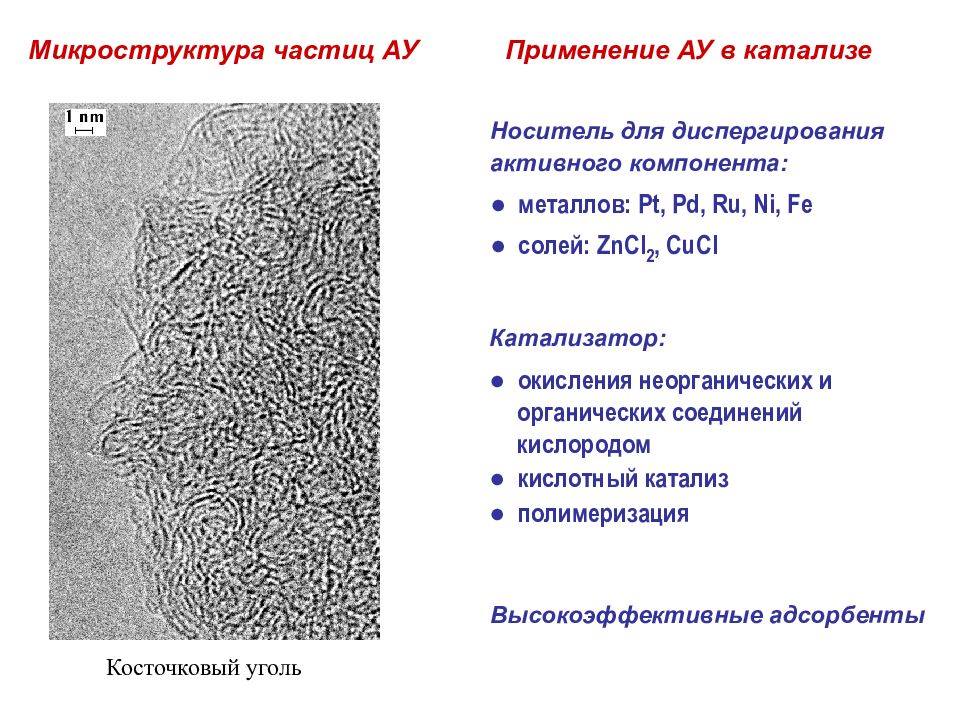

Слайд 12: Микроструктура частиц АУ

Косточковый уголь Применение АУ в катализе Носитель для диспергирования активного компонента: ● металлов: Pt, Pd, Ru, Ni, Fe ● солей: ZnCl 2, CuCl Катализатор: ● окисления неорганических и органических соединений кислородом ● кислотный катализ ● полимеризация Высокоэффективные адсорбенты

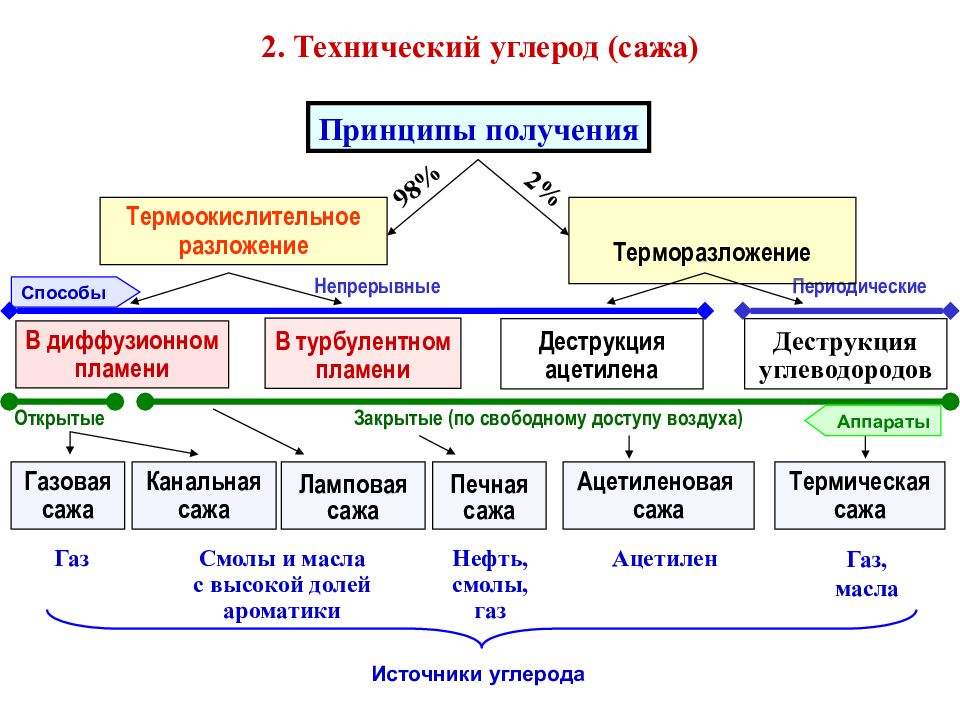

Слайд 13: 2. Технический углерод (сажа)

Открытые Периодические В турбулентном пламени Деструкция ацетилена Термоокислительное разложение Принципы получения Терморазложение 98% 2% В диффузионном пламени Деструкция углеводородов Непрерывные Канальная сажа Печная сажа Ламповая сажа Ацетиленовая сажа Термическая сажа Газ, масла Смолы и масла с высокой долей ароматики Нефть, смолы, газ Ацетилен Газ Источники углерода Газовая сажа Закрытые (по свободному доступу воздуха) Способы Аппараты

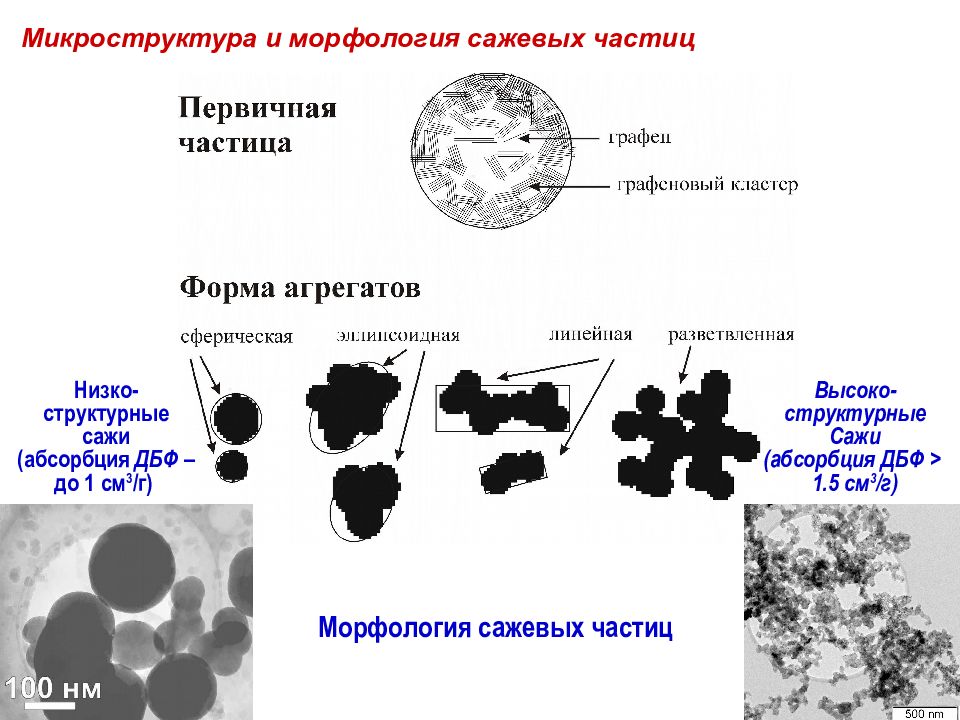

Слайд 14: Микроструктура и морфология сажевых частиц

Морфология сажевых частиц Низко- структурные сажи (абсорбция ДБФ – до 1 см 3 /г) Высоко- структурные Сажи (абсорбция ДБФ > 1.5 см 3 /г)

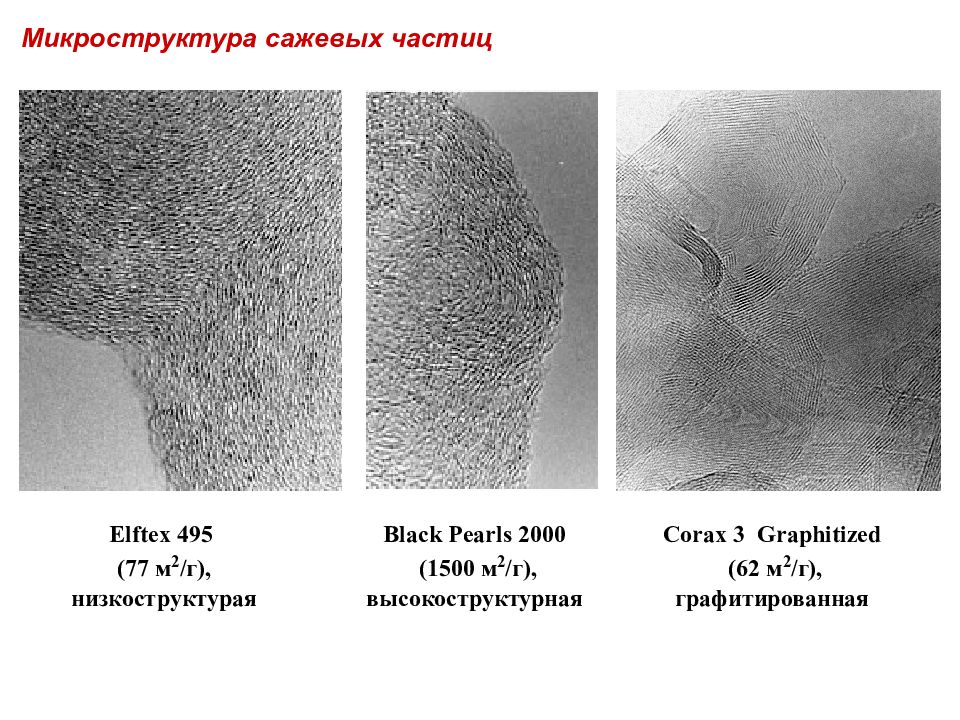

Слайд 15: Микроструктура сажевых частиц

Black Pearls 2000 (1500 м 2 /г ), высокоструктурная Elftex 495 (7 7 м 2 /г ), низкоструктурая Corax 3 Graphitized (62 м 2 /г ), графитированная

Слайд 16

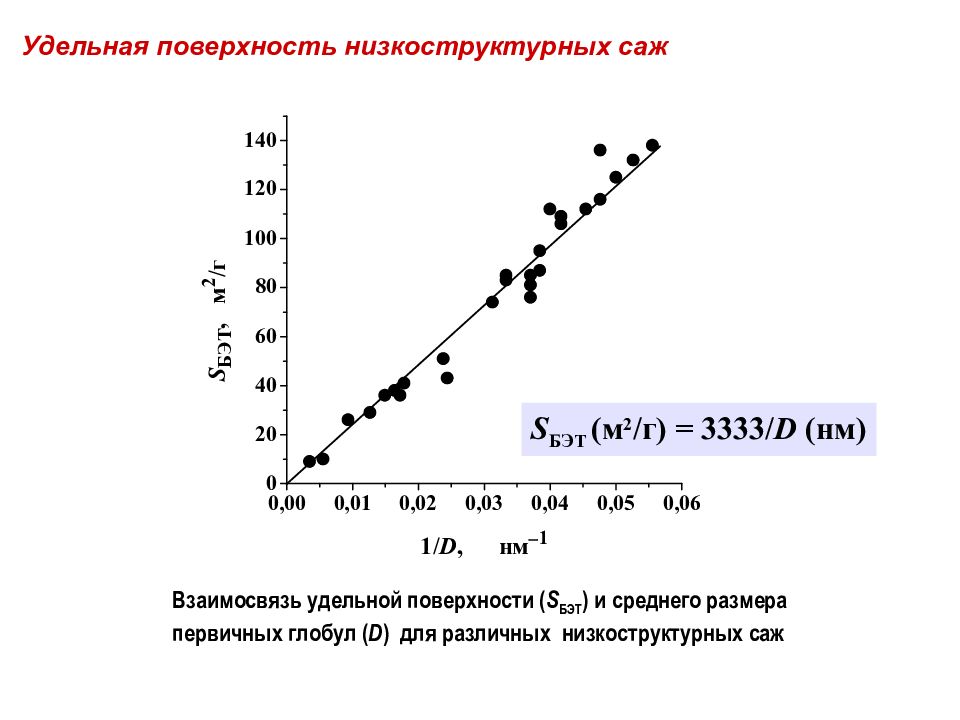

Взаимосвязь удельной поверхности ( S БЭТ ) и среднего размера первичных глобул ( D ) для различных низкоструктурных саж S БЭТ ( м 2 /г ) = 3333/ D ( нм ) Удельная поверхность низкоструктурных саж

Слайд 17

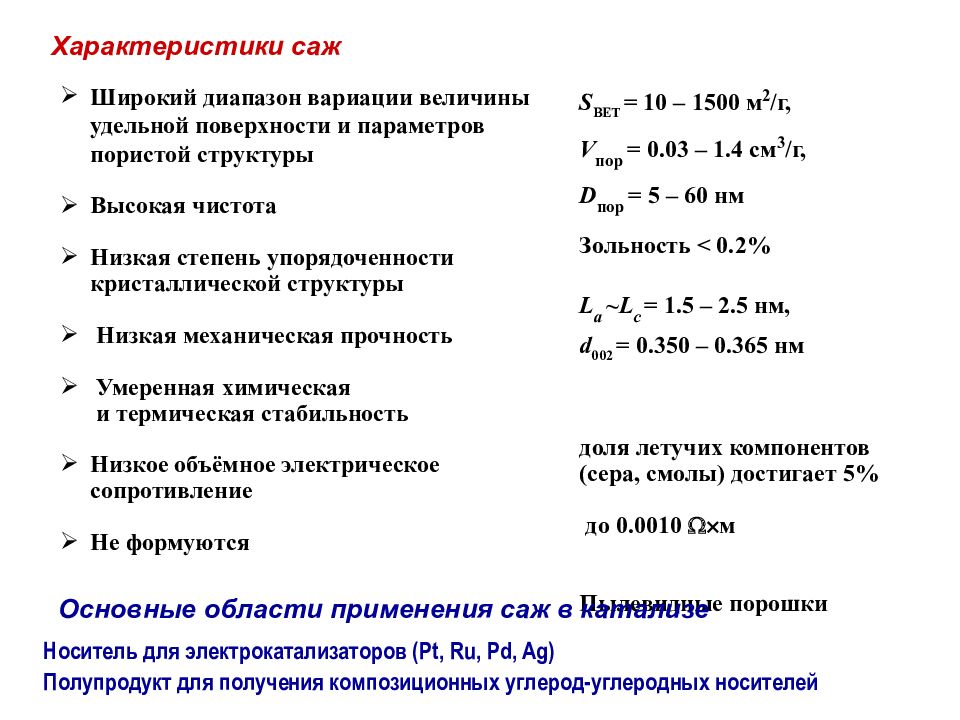

S BET = 10 – 1 5 0 0 м 2 / г, V пор = 0.03 – 1. 4 с м 3 / г, D пор = 5 – 6 0 нм Зольность < 0.2% L a ~ L c = 1.5 – 2.5 нм, d 002 = 0.3 50 – 0.3 65 нм доля летучих компонентов (сера, смолы) достигает 5% до 0.0010 м Пылевидные порошки Широкий диапазон вариации величины удельной поверхности и параметров пористой структуры Высокая чистота Низкая степень упорядоченности кристаллической структуры Низкая механическая прочность Умеренная х имическая и термическая стабильность Низкое объёмное электрическое сопротивление Не формуются Характеристики саж Основные области применения саж в катализе Носитель для электрокатализаторов ( Pt, Ru, Pd, Ag ) Полупродукт для получения композиционных углерод-углеродных носителей

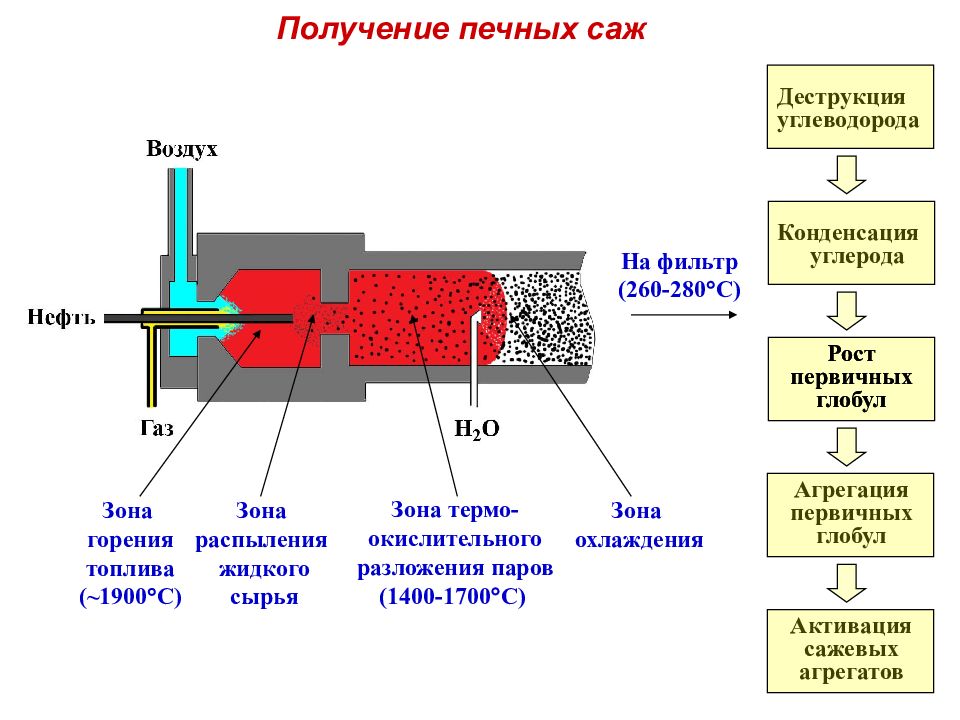

Слайд 18: Получение печных саж

Зона горения топлива ( ~19 00 С) Зона распыления жидкого сырья Зона термо-окислительного разложения паров (1400-1700 С) Зона охлаждения На фильтр (260-280 С) Получение печных саж Рост первичных глобул Рост первичных глобул Деструкция углеводорода Агрегация первичных глобул Активация сажевых агрегатов Конденсация углерода

Слайд 19

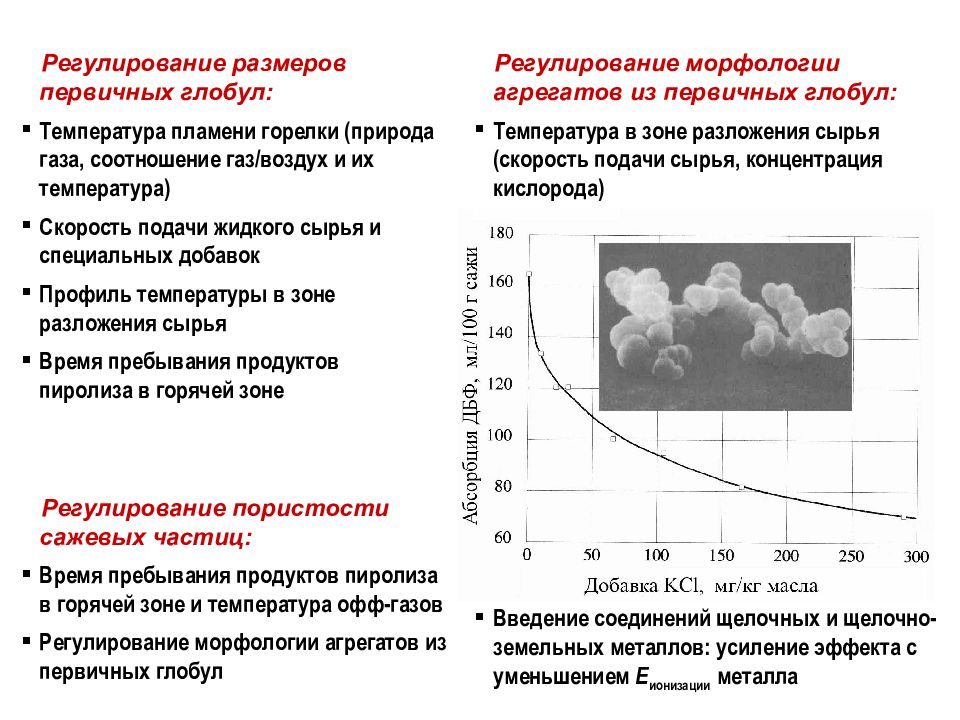

Регулирование размеров первичных глобул: Температура пламени горелки (природа газа, соотношение газ/воздух и их температура) Скорость подачи жидкого сырья и специальных добавок Профиль температуры в зоне разложения сырья Время пребывания продуктов пиролиза в горячей зоне Регулирование пористости сажевых частиц: Время пребывания продуктов пиролиза в горячей зоне и температура офф-газов Регулирование морфологии агрегатов из первичных глобул Введение соединений щелочных и щелочно-земельных металлов: усиление эффекта с уменьшением E ионизации металла Регулирование морфологии агрегатов из первичных глобул: Температура в зоне разложения сырья (скорость подачи сырья, концентрация кислорода)

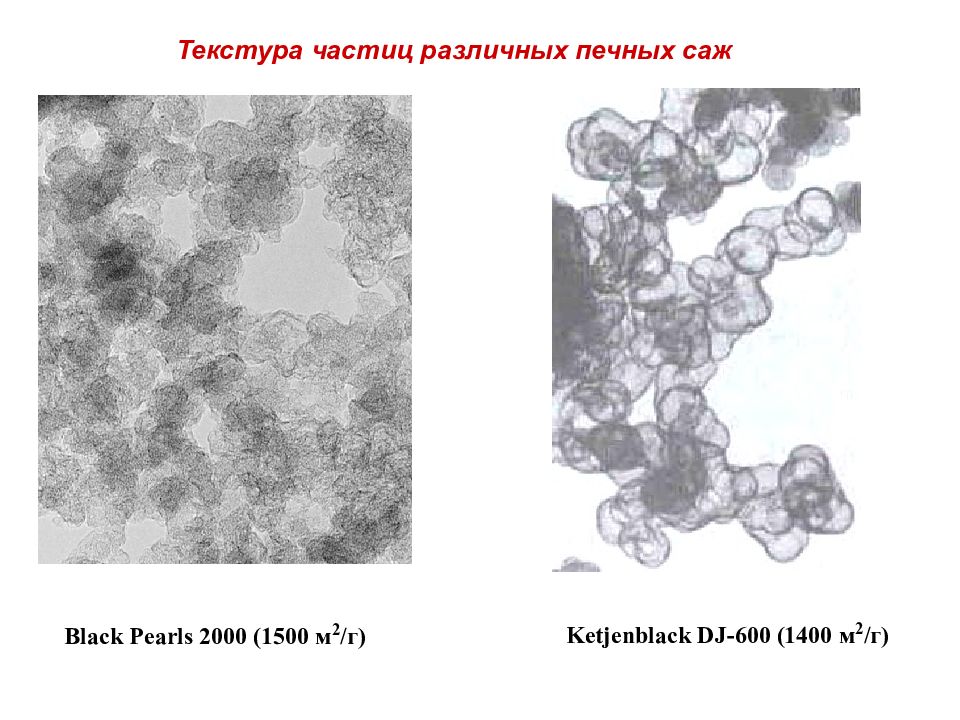

Слайд 20: Текстура частиц различных печных саж

Black Pearls 2000 (1500 м 2 /г ) Ketjenblack DJ-600 (1400 м 2 /г )

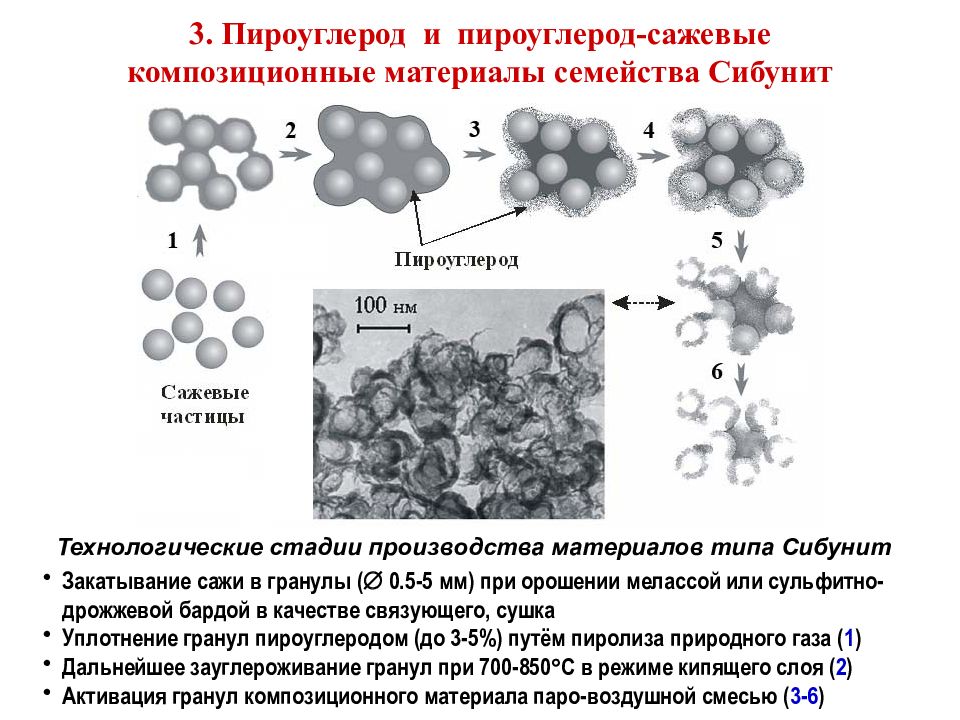

Технологические стадии производства материалов типа Сибунит Закатывание сажи в гранулы ( 0.5-5 мм) при орошении мелассой или сульфитно-дрожжевой бардой в качестве связующего, сушка Уплотнение гранул пироуглеродом (до 3-5%) путём пиролиза природного газа ( 1 ) Дальнейшее зауглероживание гранул при 700-850 С в режиме кипящего слоя ( 2 ) Активация гранул композиционного материала паро-воздушной смесью ( 3-6 )

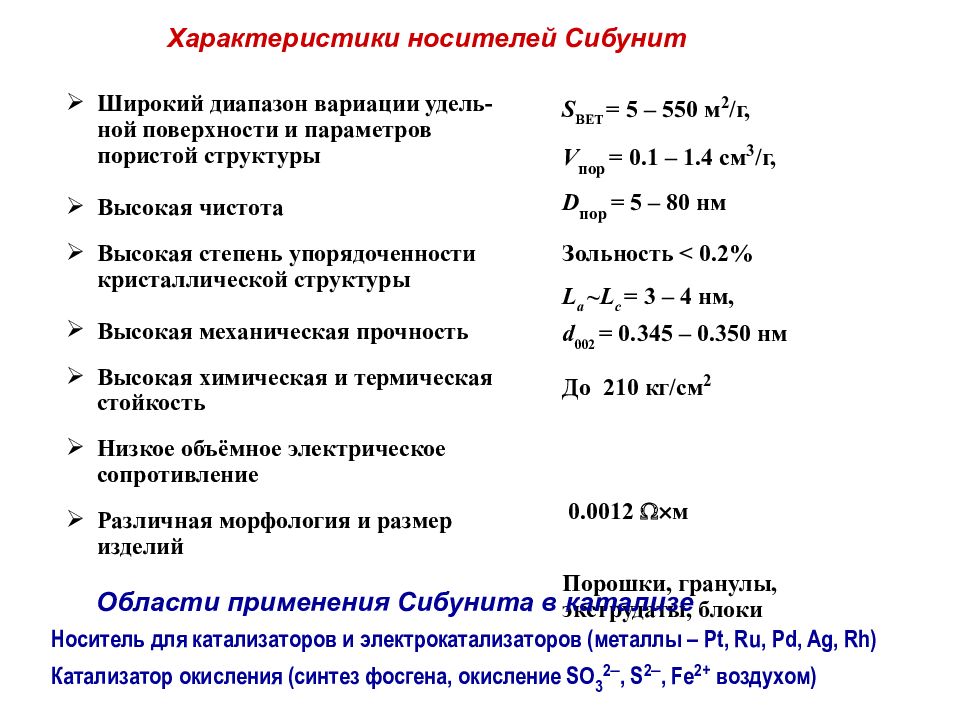

Слайд 23: Характеристики носителей Сибунит

S BET = 5 – 550 м 2 / г, V пор = 0.1 – 1. 4 с м 3 / г, D пор = 5 – 8 0 нм Зольность < 0.2% L a ~ L c = 3 – 4 нм, d 002 = 0.345 – 0.350 нм До 210 кг/см 2 0.0012 м Порошки, гранулы, экструдаты, блоки Широкий диапазон вариации удель-ной поверхности и параметров пористой структуры Высокая чистота Высокая степень упорядоченности кристаллической структуры Высокая механическая прочность Высокая х имическая и термическая стойкость Низкое объёмное электрическое сопротивление Различная морфология и размер изделий Области применения Сибунита в катализе Носитель для катализаторов и электрокатализаторов (металлы – Pt, Ru, Pd, Ag, Rh ) Катализатор окисления (синтез фосгена, окисление SO 3 2 , S 2 , Fe 2+ воздухом)

Слайд 24: 4. Каталитический волокнистый углерод (КВУ)

Технологические стадии производства КВУ Синтез катализатора Ni/Al 2 O 3, Fe/Al 2 O 3, Co/Al 2 O 3, Ni-Cu/Al 2 O 3, Ni-Co/Al 2 O 3 и др. ( А ) Каталитическое разложение природных газов при 625-800 С в кипящем слое катализатора с образованием и ростом углеродных нитей ( В, С ) Удаление катализатора Схема получения Al 2 O 3 A B C Нанотекстура поверхности углеродных волокон Ni/Al 2 O 3 Ni - Cu/Al 2 O 3 Fe/Al 2 O 3

Слайд 25: Микроструктура частиц различных КВУ

«Рыбья кость» «Колода карт» «Нанотрубка»

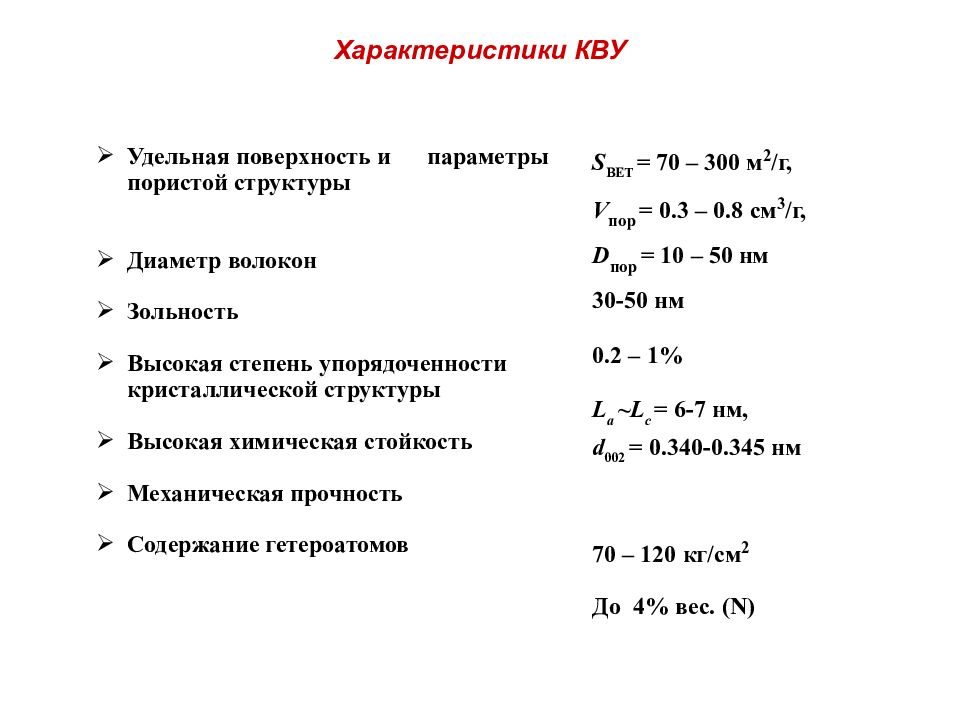

Слайд 26: Характеристики КВУ

S BET = 70 – 30 0 м 2 / г, V пор = 0.3 – 0.8 с м 3 / г, D пор = 10 – 5 0 нм 30-50 нм 0.2 – 1 % L a ~ L c = 6 - 7 нм, d 002 = 0.34 0 -0.3 45 нм 70 – 120 кг/см 2 До 4 % вес. ( N) Удельная поверхность и параметры пористой структуры Диаметр волокон Зольность Высокая степень упорядоченности кристаллической структуры Высокая химическая стойкость Механическая прочность Содержание гетероатомов

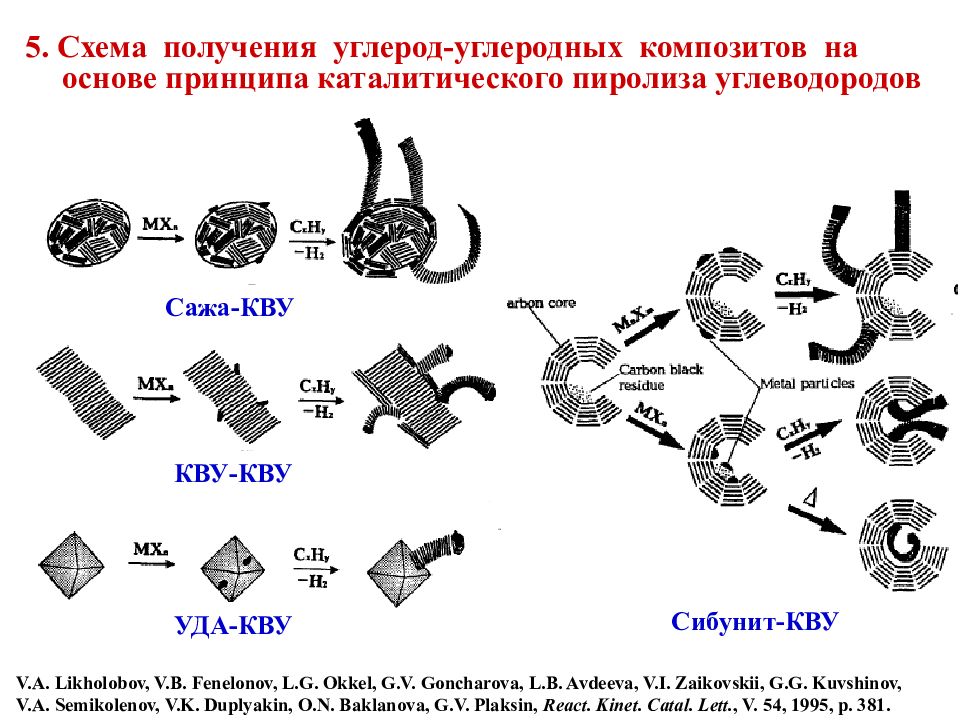

Слайд 27: 5. Схема получения углерод-углеродных композитов на основе принципа каталитического пиролиза углеводородов

V.A. Likholobov, V.B. Fenelonov, L.G. Okkel, G.V. Goncharova, L.B. Avdeeva, V.I. Zaikovskii, G.G. Kuvshinov, V.A. Semikolenov, V.K. Duplyakin, O.N. Baklanova, G.V. Plaksin, React. Kinet. Catal. Lett., V. 54, 1995, p. 381. Сибунит-КВУ Сажа-КВУ КВУ-КВУ УДА-КВУ

Слайд 28: 6. Синтез углеродных носителей из пироуглерод-минеральных композиционных материалов

Электронно-микроскопические изображения углей, полученных пиролизом фенол-формальдегидных смол в порах алюмосиликатной мезофазной матрицы ( 1 ) и матрицы из микросфер SiO 2 ( 2 ) с последующим удалением основы путём выщелачивания 1 2 Заполнение поли-мером пор мине-ральной матрицы Удаление минерального компонента Активация углеродного тела Обугливание полимера Технологические стадии производства

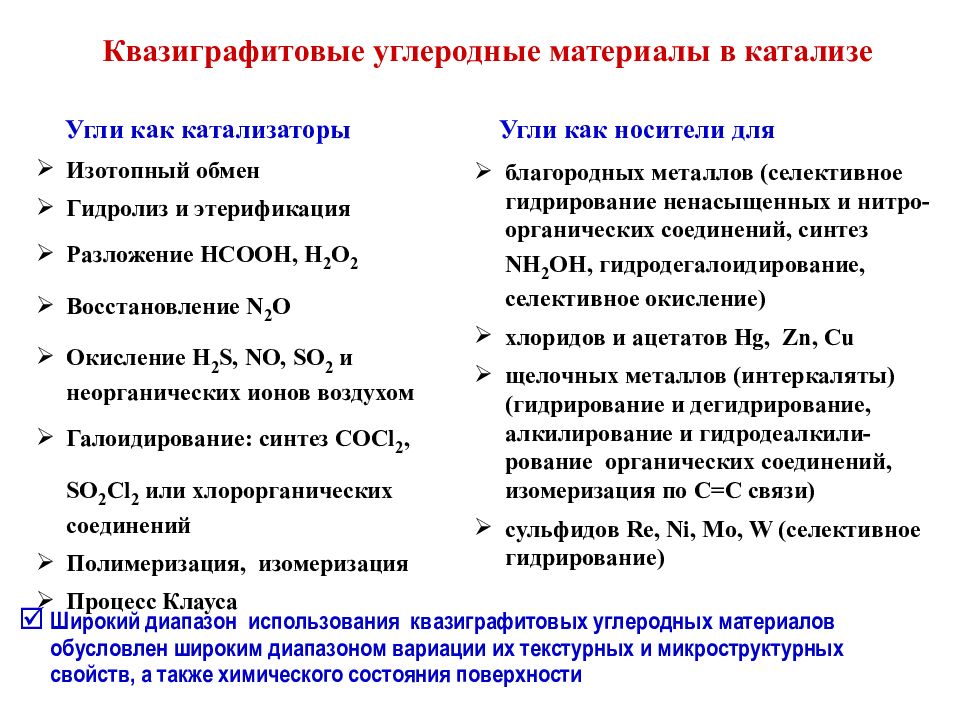

Слайд 29: Квазиграфитовые углеродные материалы в катализе

Угли как катализаторы Изотопный обмен Гидролиз и этерификация Разложение HCOOH, H 2 O 2 Восстановление N 2 O Окисление H 2 S, NO, SO 2 и неорганических ионов воздухом Галоидирование: синтез COCl 2, SO 2 Cl 2 или хлорорганических соединений Полимеризация, изомеризация Процесс Клауса Угли как носители для благородных металлов ( селективное гидрирование ненасыщенных и нитро-органических соединений, синтез NH 2 OH, гидродегалоидирование, селективное окисление) хлоридов и ацетатов Hg, Zn, С u щелочных металлов (интеркаляты) (гидрирование и дегидрирование, алкилирование и гидродеалкили-рование органических соединений, изомеризация по С=С связи) c ульфидов Re, Ni, Mo, W (селективное гидрирование) Широкий диапазон использования квазиграфитовых углеродных материалов обусловлен широким диапазоном вариации их текстурных и микроструктурных свойств, а также химического состояния поверхности

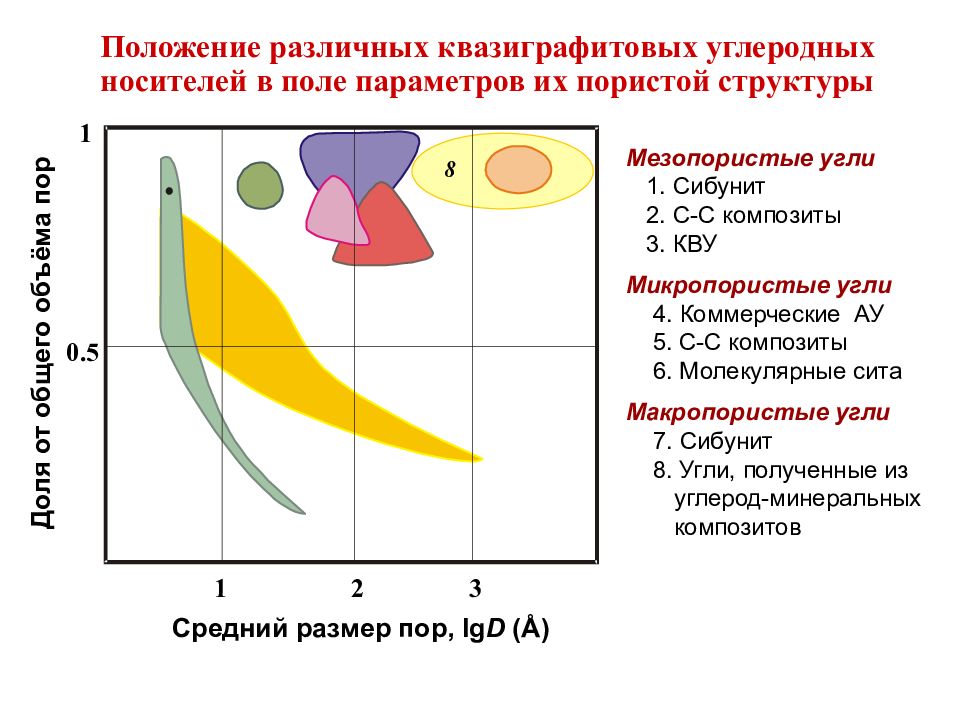

Слайд 30: Положение различных квазиграфитовых углеродных носителей в поле параметров их пористой структуры

Мезопористые угли 1. Сибунит 2. С-С композиты 3. КВУ Микропористые угли 4. Коммерческие АУ 5. С-С композиты 6. Молекулярные сита Макропористые угли 7. Сибунит 8. Угли, полученные из углерод-минеральных композитов 1 2 3 5 7 4 6 1 2 3 0.5 1 Средний размер пор, lg D (Å) Доля от общего объёма пор 8

Слайд 31: Модели микроструктуры углеродного каркаса квазиграфитовых углеродных тел

А - пачечно-бахромчатая модель, Б - модель молекулярно-ленточного войлока, В - модель "комка мятой бумаги", Г - модель микроструктуры сажевой частицы

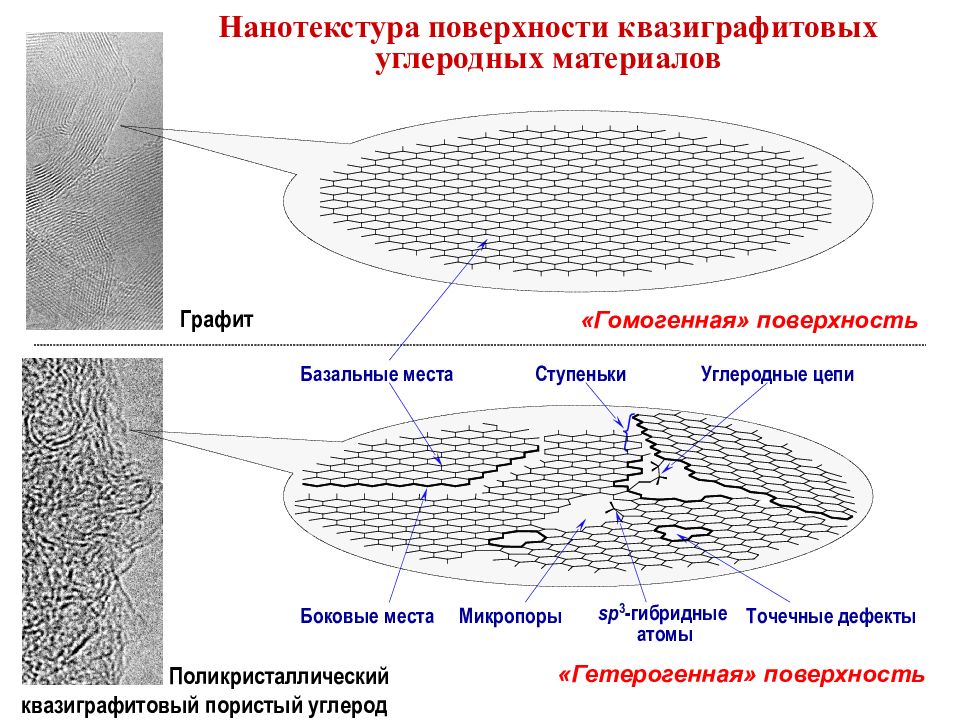

Слайд 32: Нанотекстура поверхности квазиграфитовых углеродных материалов

Графит Ступеньки Боковые места Базальные места Микропоры Углеродные цепи sp 3 -гибридные атомы Точечные дефекты «Гомогенная» поверхность «Гетерогенная» поверхность Поликристаллический квазиграфитовый пористый углерод

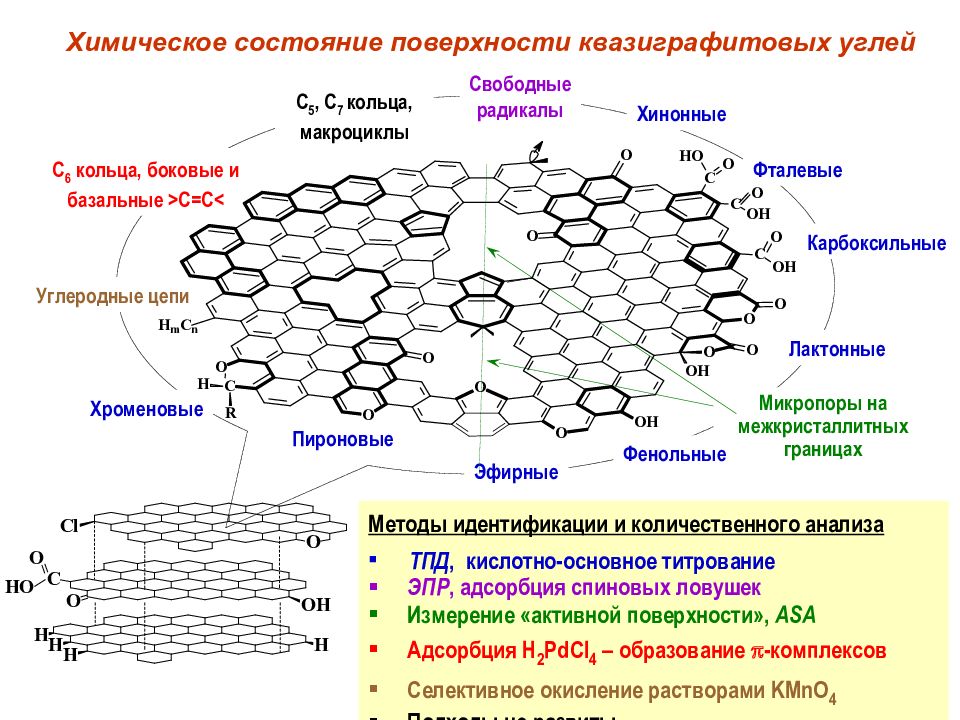

Слайд 33

Методы идентификации и количественного анализа ТПД, кислотно-основное титрование ЭПР, адсорбция спиновых ловушек Измерение «активной поверхности», ASA Адсорбция H 2 PdCl 4 – образование -комплексов Селективное окисление растворами KMnO 4 Подходы не развиты Химическое состояние поверхности квазиграфитовых углей Карбоксильные Фталевые Лактонные Хроменовые Углеродные цепи Пироновые Хинонные C 6 кольца, боковые и базальные >C=C< C 5, C 7 кольца, макроциклы Свободные радикалы Эфирные Микропоры на межкристаллитных границах Фенольные