Первый слайд презентации: Лекция 1 ВВЕДЕНИЕ

Основные технологические процессы изготовления кремниевых ИС

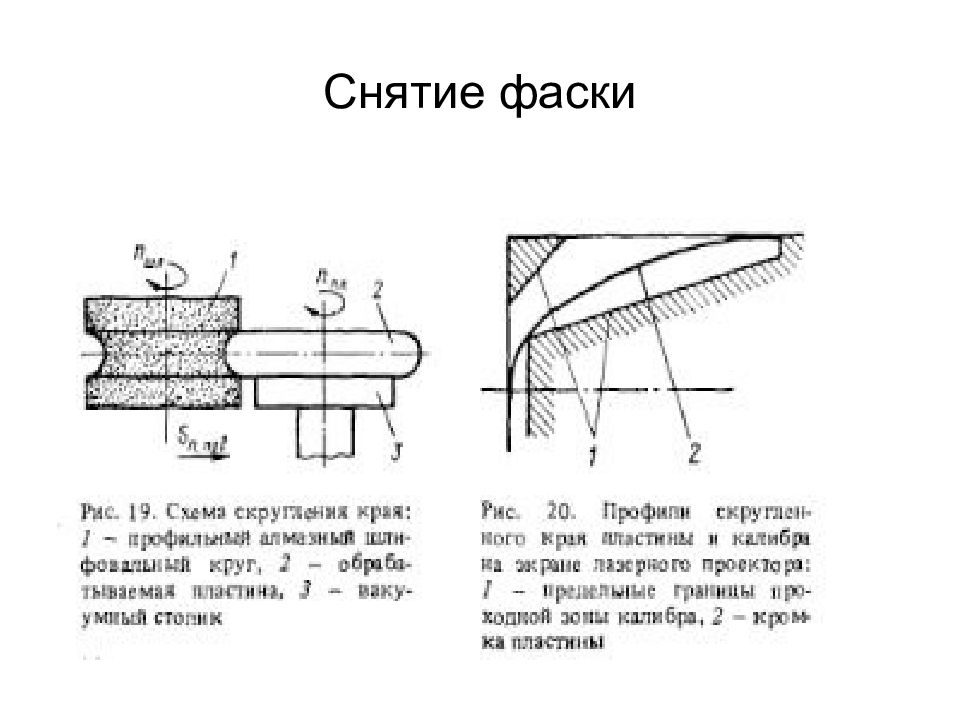

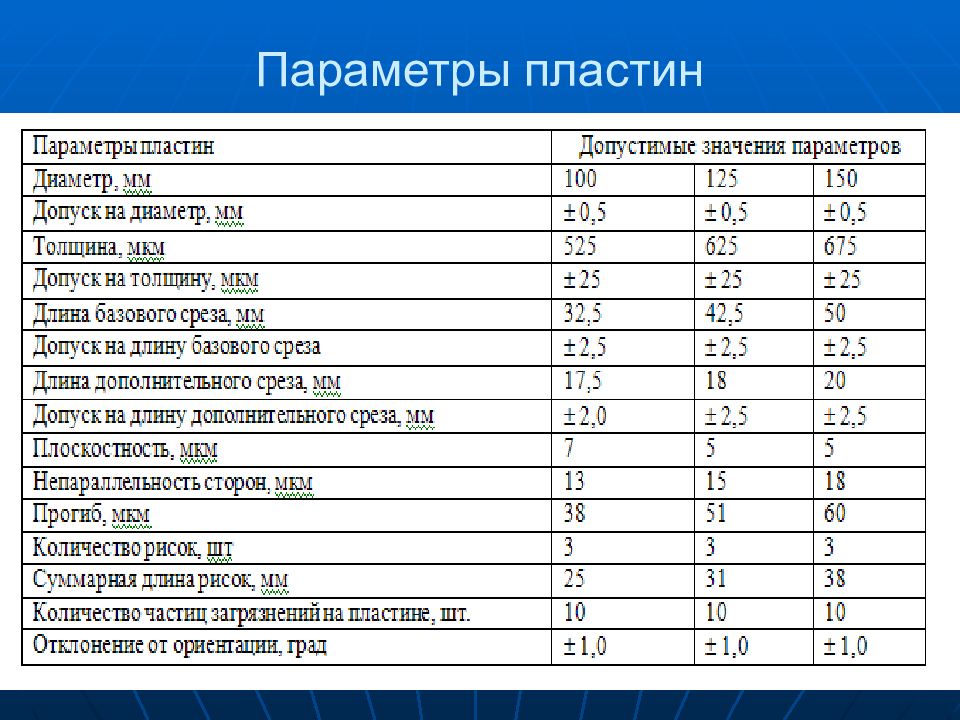

Обрезание затравочной и хвостовой части слитка-були Обдирка боковой поверхности до нужного диаметра Шлифовка одного или нескольких базовых срезов Резка слитка на пластины Снятие фаски с боковых поверхностей пластин Обработка поверхности пластин

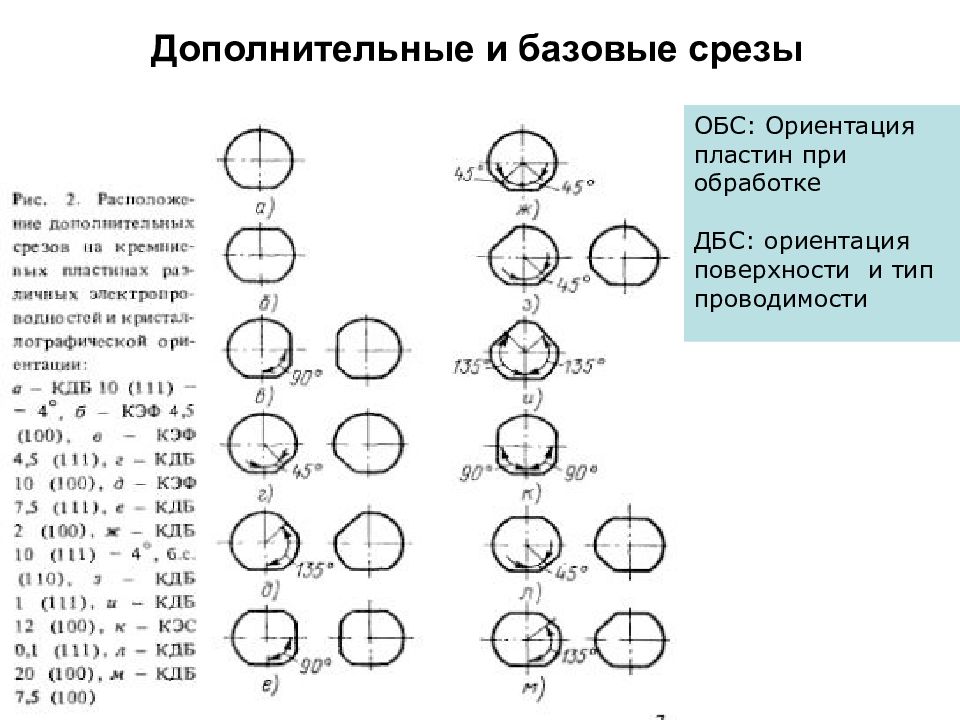

Слайд 5: Дополнительные и базовые срезы

ОБС: Ориентация пластин при обработке ДБС: ориентация поверхности и тип проводимости

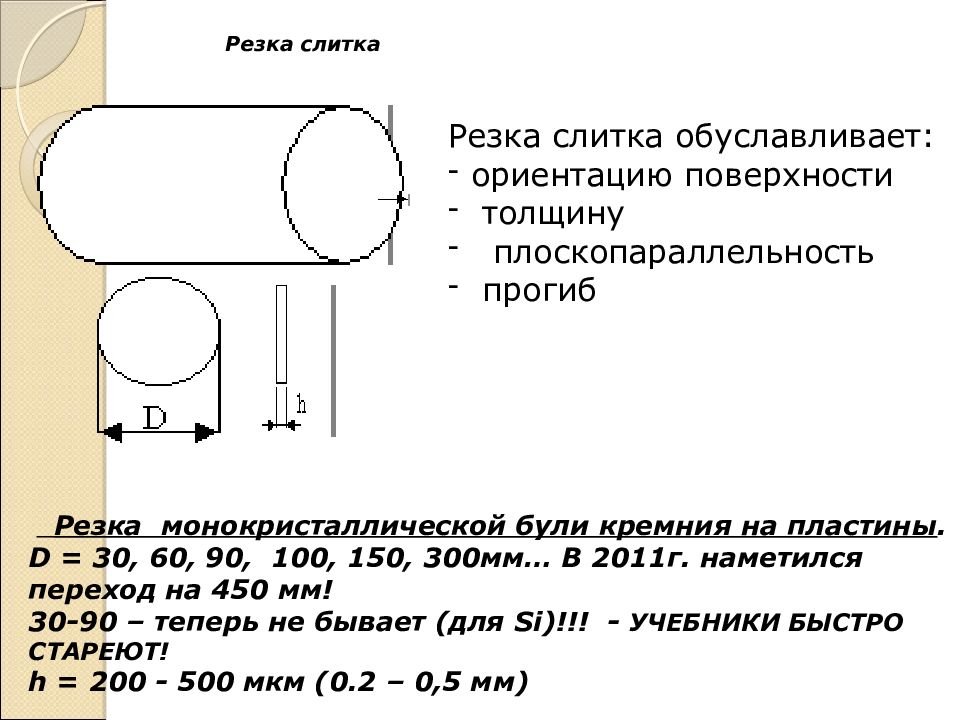

Слайд 7: Резка слитка

Резка монокристаллической були кремния на пластины. D = 30, 60, 90, 100, 150, 300мм… В 2011г. наметился переход на 450 мм! 30-90 – теперь не бывает (для Si)!!! - УЧЕБНИКИ БЫСТРО СТАРЕЮТ! h = 200 - 500 мкм (0.2 – 0,5 мм) Резка слитка обуславливает: ориентацию поверхности толщину плоскопараллельность прогиб

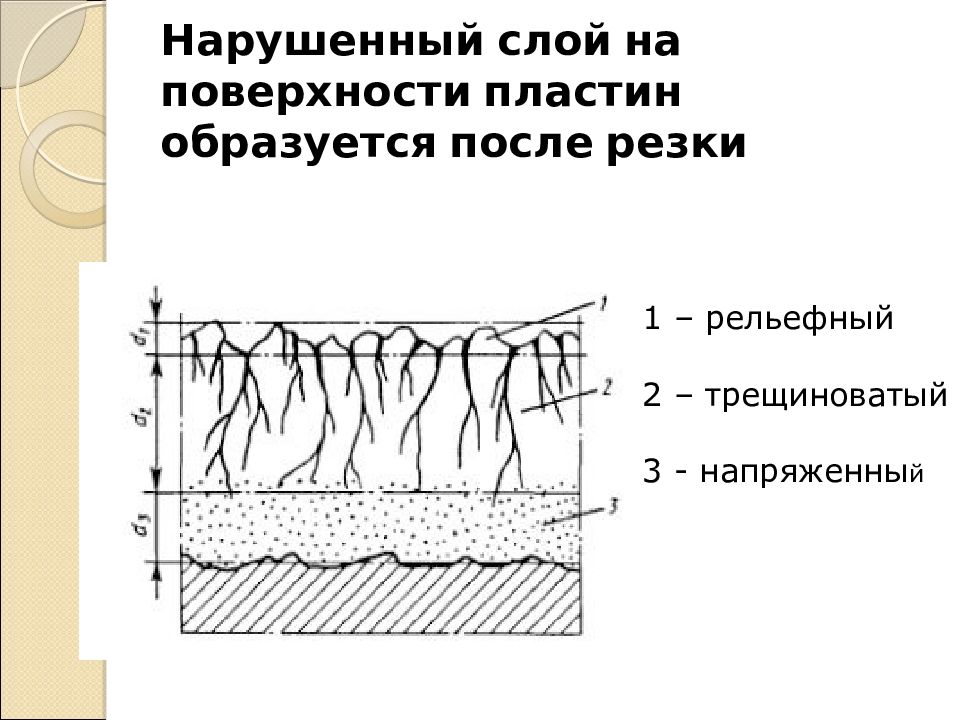

Слайд 9: Нарушенный слой на поверхности пластин образуется после резки

1 – рельефный 2 – трещиноватый 3 - напряженны й

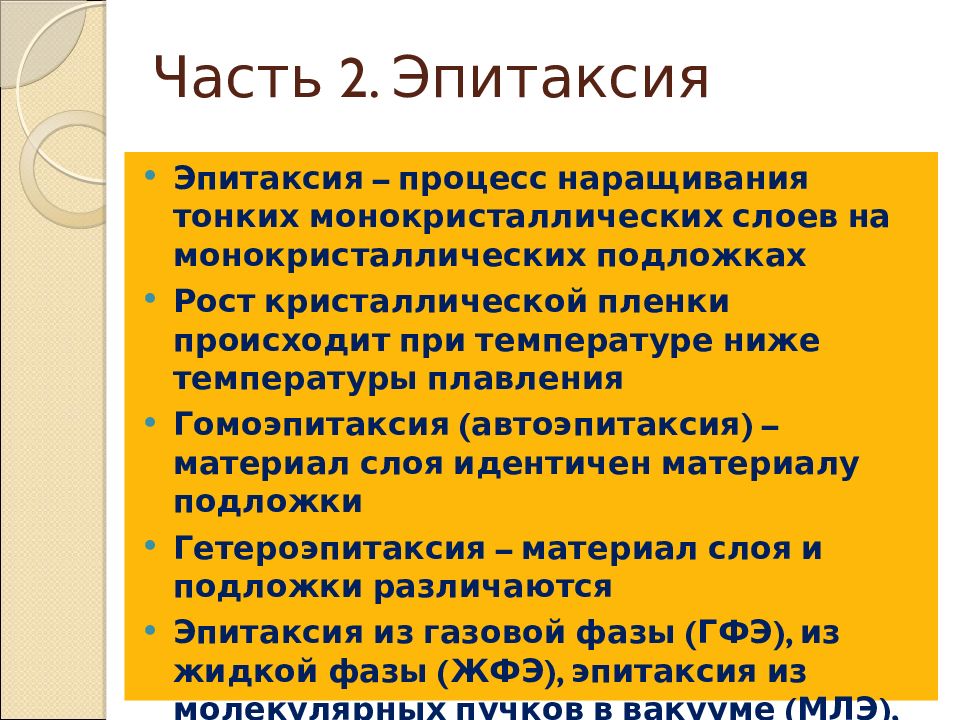

Слайд 13: Часть 2. Эпитаксия

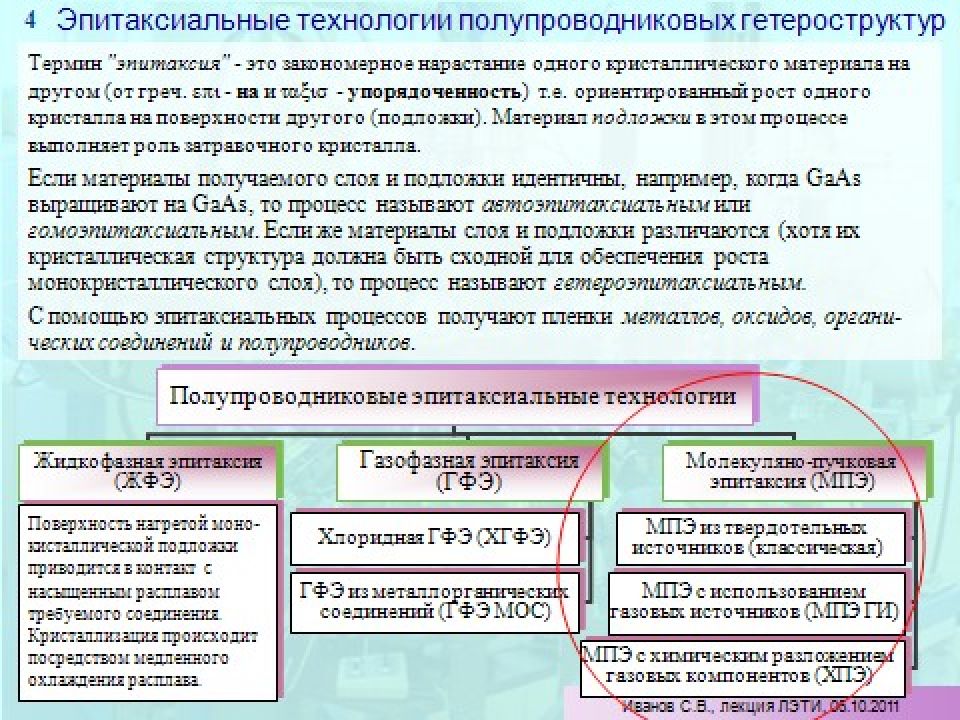

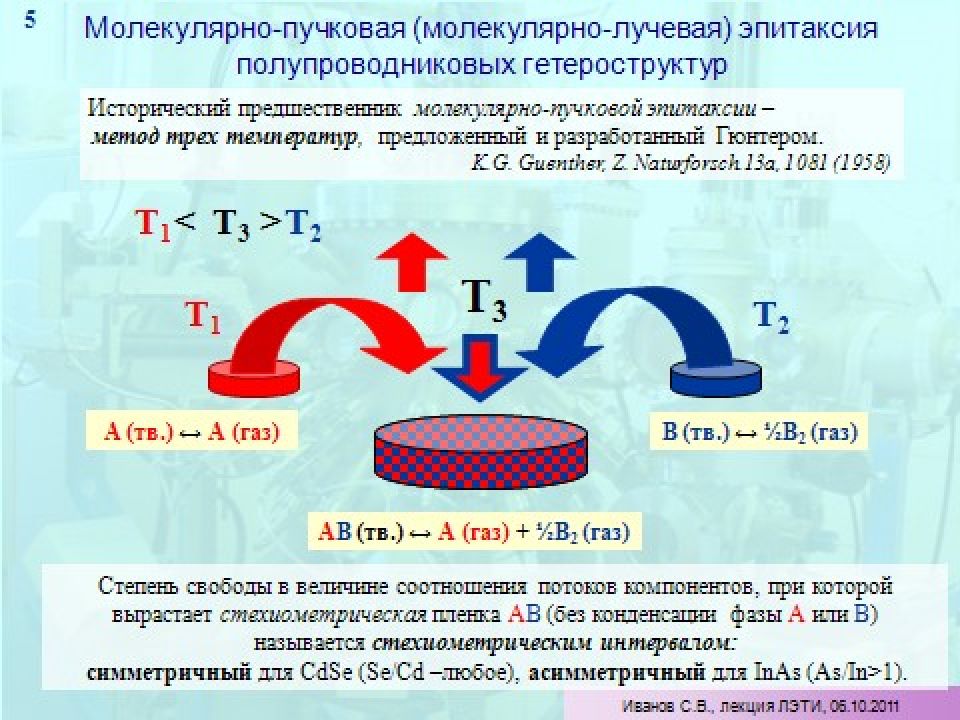

Эпитаксия – процесс наращивания тонких монокристаллических слоев на монокристаллических подложках Рост кристаллической пленки происходит при температуре ниже температуры плавления Гомоэпитаксия (автоэпитаксия) – материал слоя идентичен материалу подложки Гетероэпитаксия – материал слоя и подложки различаются Эпитаксия из газовой фазы (ГФЭ), из жидкой фазы (ЖФЭ), эпитаксия из молекулярных пучков в вакууме (МЛЭ), эпитаксия из твердой фазы (ТФЭ)

Слайд 14: Эпитаксия из газовой фазы (парогазовой смеси)

Проверенный способ получения слоев кремния Наиболее распространены хлоридный и силановый методы ГФЭ

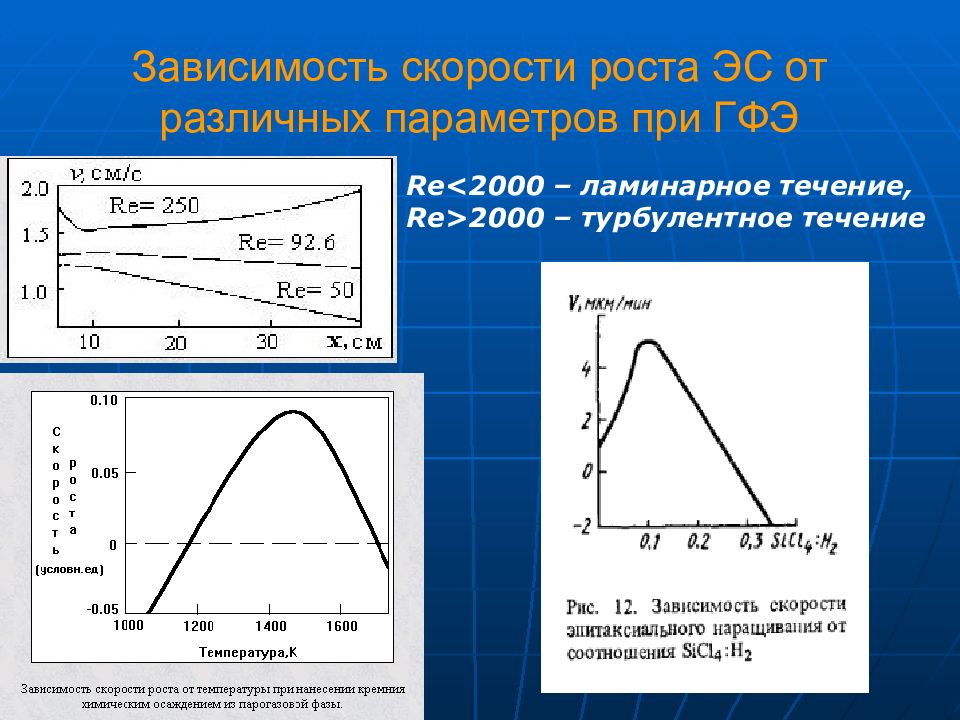

Слайд 16: Зависимость скорости роста ЭС от различных параметров при ГФЭ

Re<2000 – ламинарное течение, Re>2000 – турбулентное течение

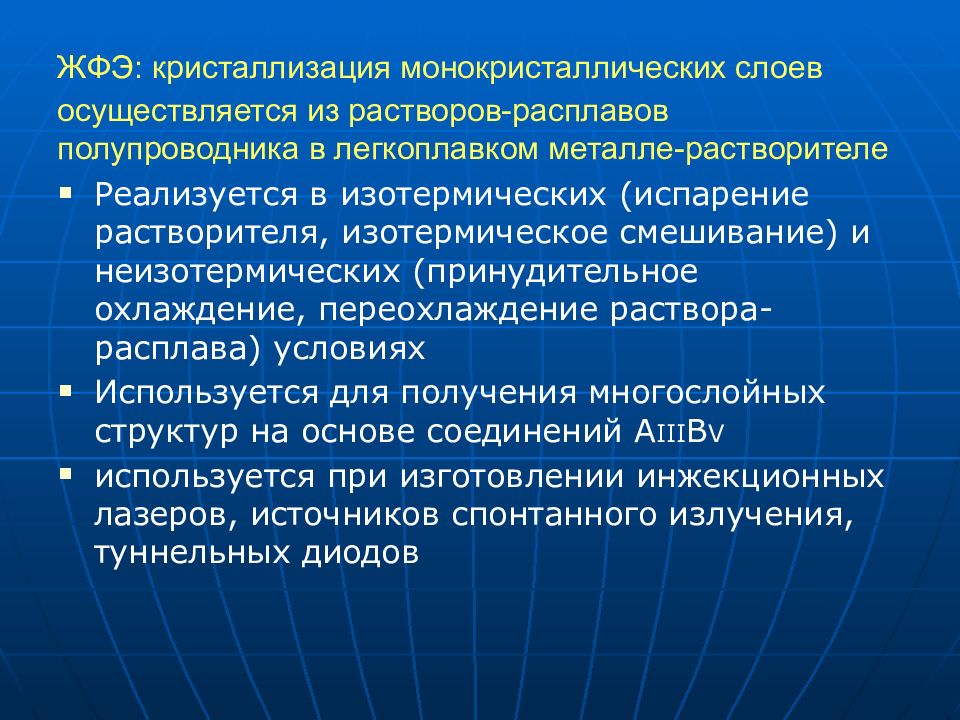

Слайд 21: ЖФЭ: кристаллизация монокристаллических слоев осуществляется из растворов-расплавов полупроводника в легкоплавком металле-растворителе

Реализуется в изотермических (испарение растворителя, изотермическое смешивание) и неизотермических (принудительное охлаждение, переохлаждение раствора-расплава) условиях Используется для получения многослойных структур на основе соединений А III В V используется при изготовлении инжекционных лазеров, источников спонтанного излучения, туннельных диодов

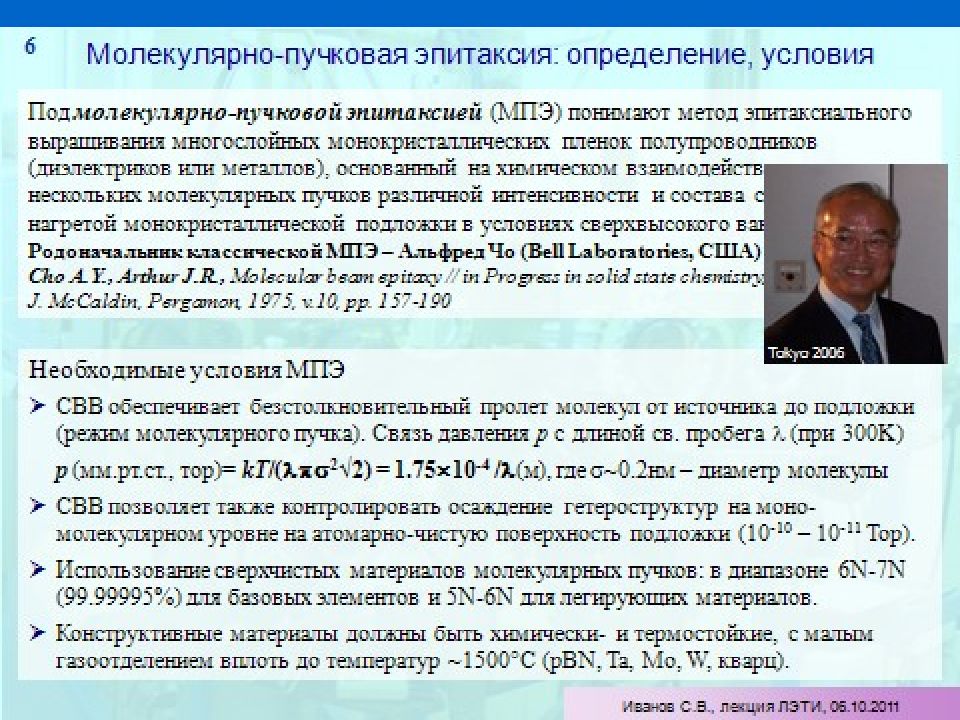

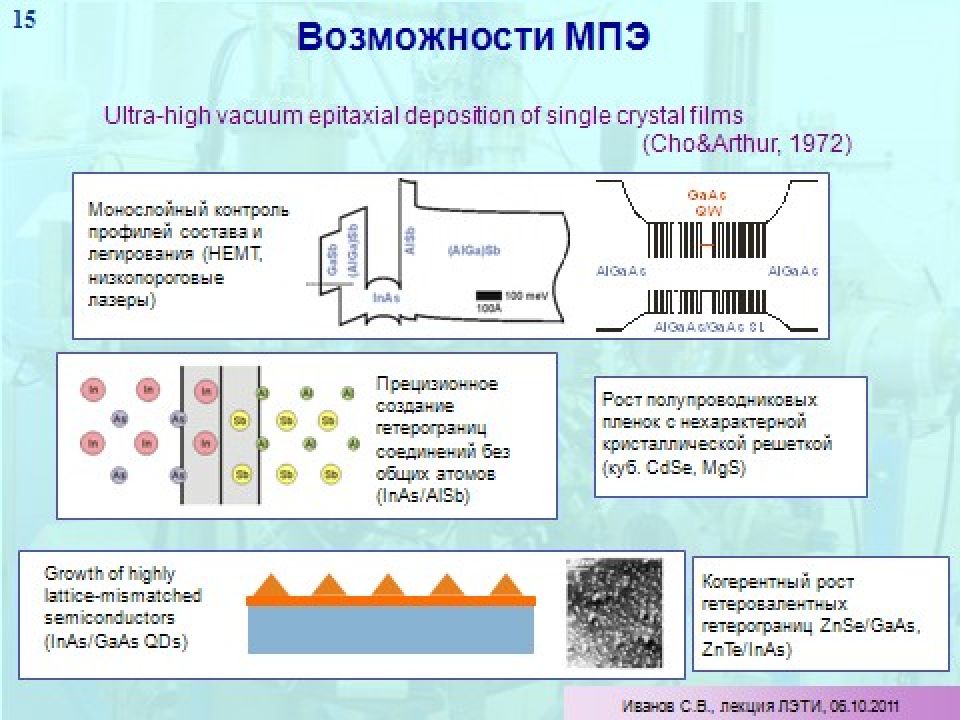

Слайд 25: Молекулярно-лучевая эпитаксия,

или эпитаксия из молекулярных пучков в вакууме

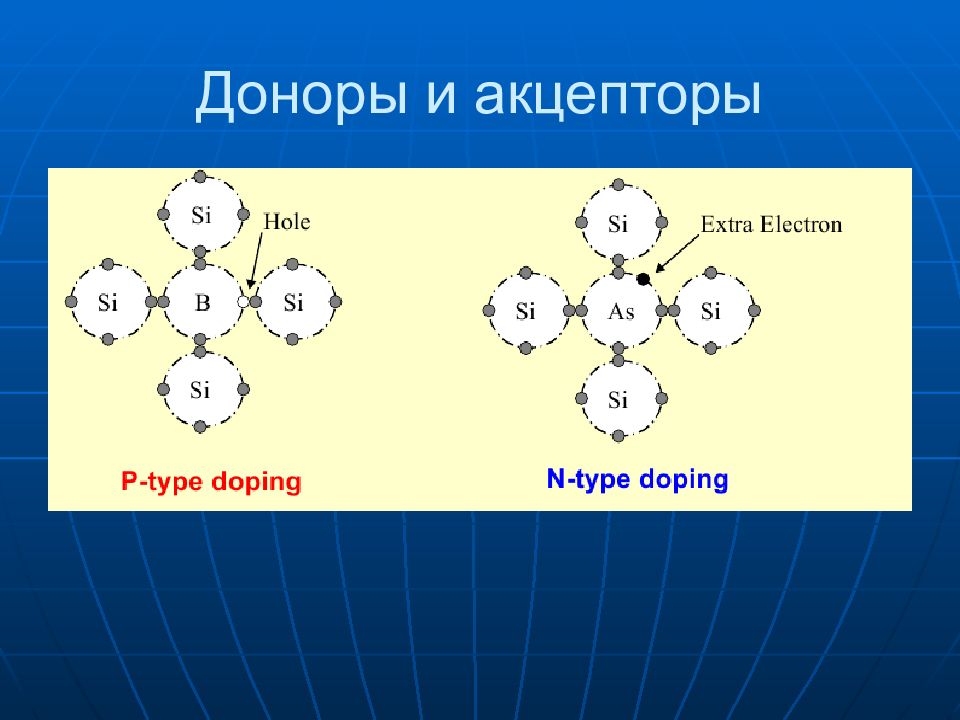

Цель процессов легирования – создание областей разного типа проводимости

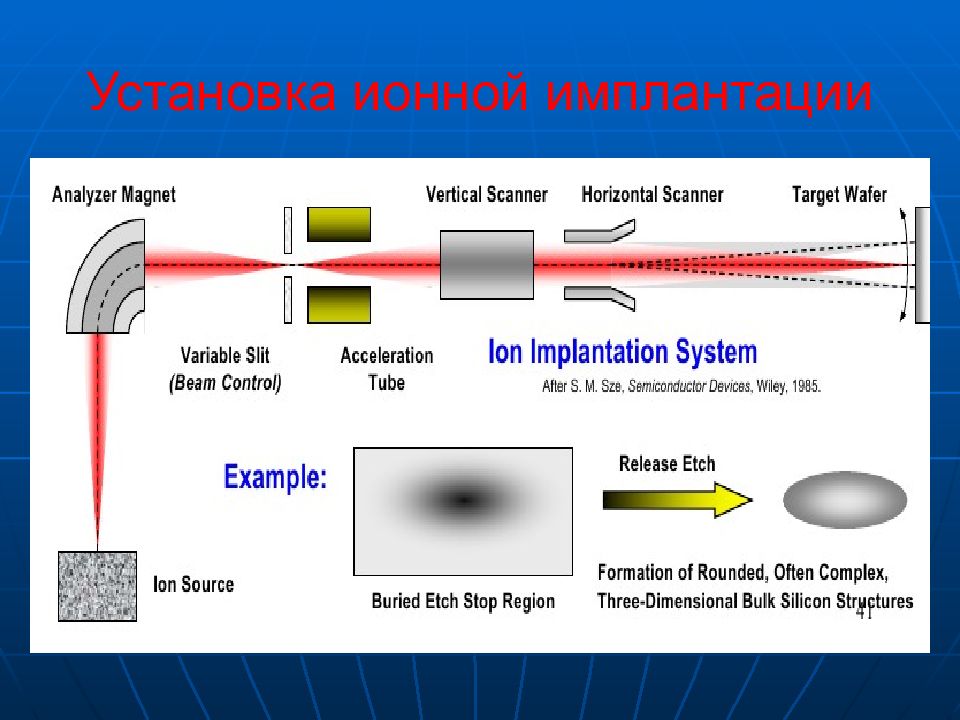

Слайд 38: Ионная имплантация (ИИ, ИЛ)

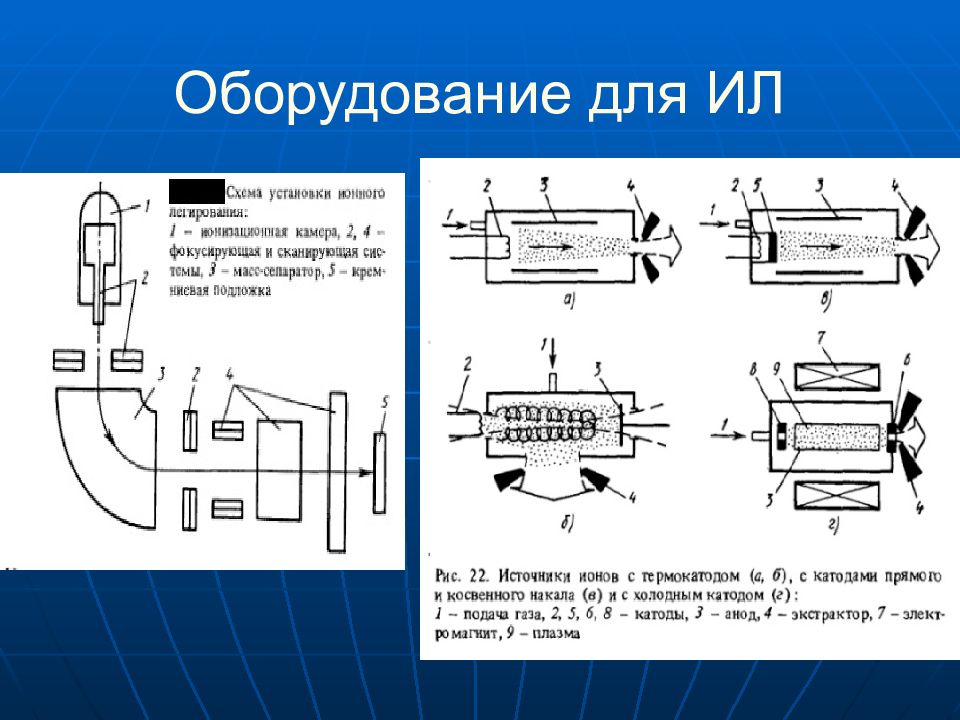

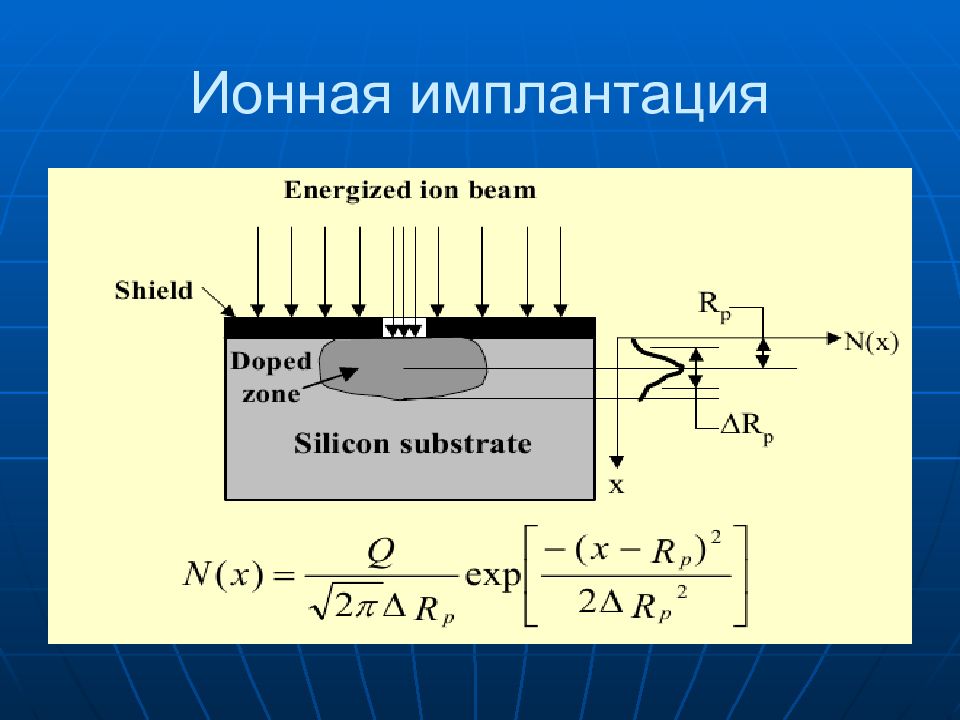

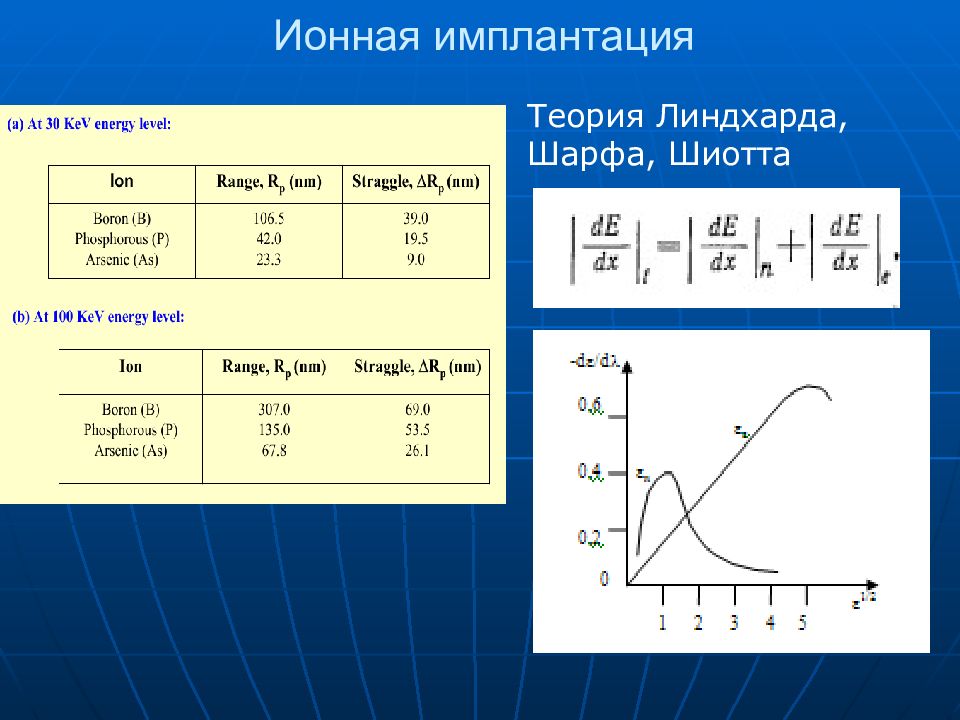

ИЛ – метод легирования кремниевых пластин Ионы примеси, обладающие высокой кинетической энергией, внедряются в кристаллическую решетку кремния Схематическое представление процесса ионной имплантации

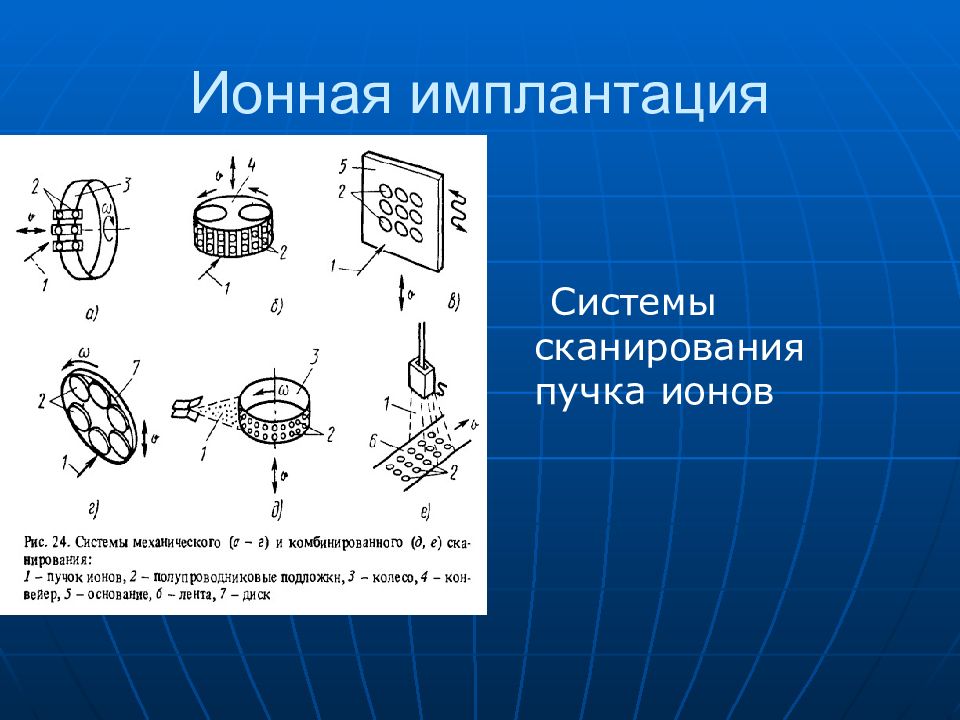

Слайд 39: Ионное легирование

Достоинства метода : Контролируемое введение примеси Полная совместимость с процессами планарной технологии Однородность легирования Возможность создания малой области легирования на заданной глубине, в том числе мелкозалегающих слоев Особо чистые условия процесса Недостатки метода : Нарушение кристаллической структуры Эффект каналирования

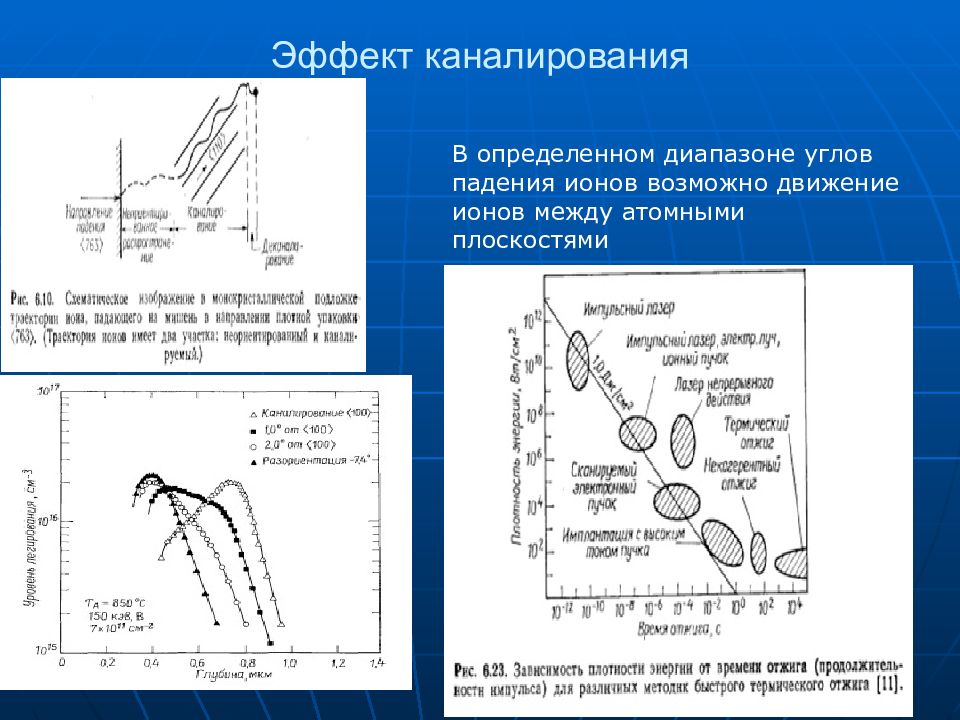

Слайд 45: Эффект каналирования

В определенном диапазоне углов падения ионов возможно движение ионов между атомными плоскостями

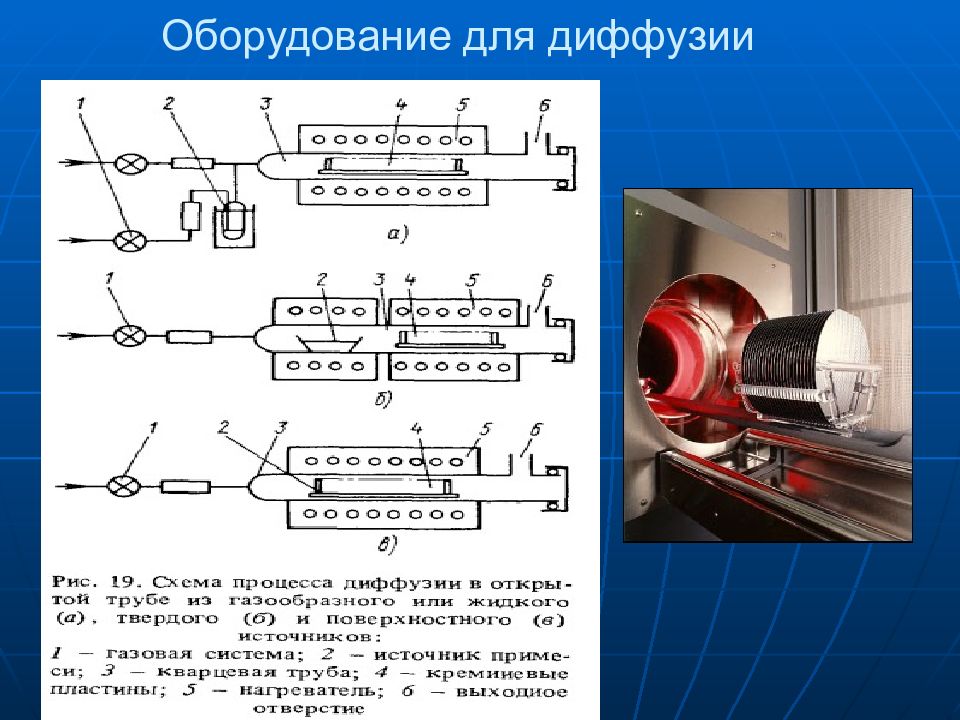

Слайд 46: Диффузия -

- Это процесс переноса примесей из области с высокой в область с низкой концентрацией, стимулированный высокой температурой Методом диффузии формируют активные, пассивные элементы ИС и изоляцию Источники легирующих примесей могут быть твердые, жидкие и газообразные

Слайд 47: Диффузия

- Диффузия, в отличие от ИЛ, проводится при высокой температуре Профиль распределения примеси при диффузии и ионной имплантации разные

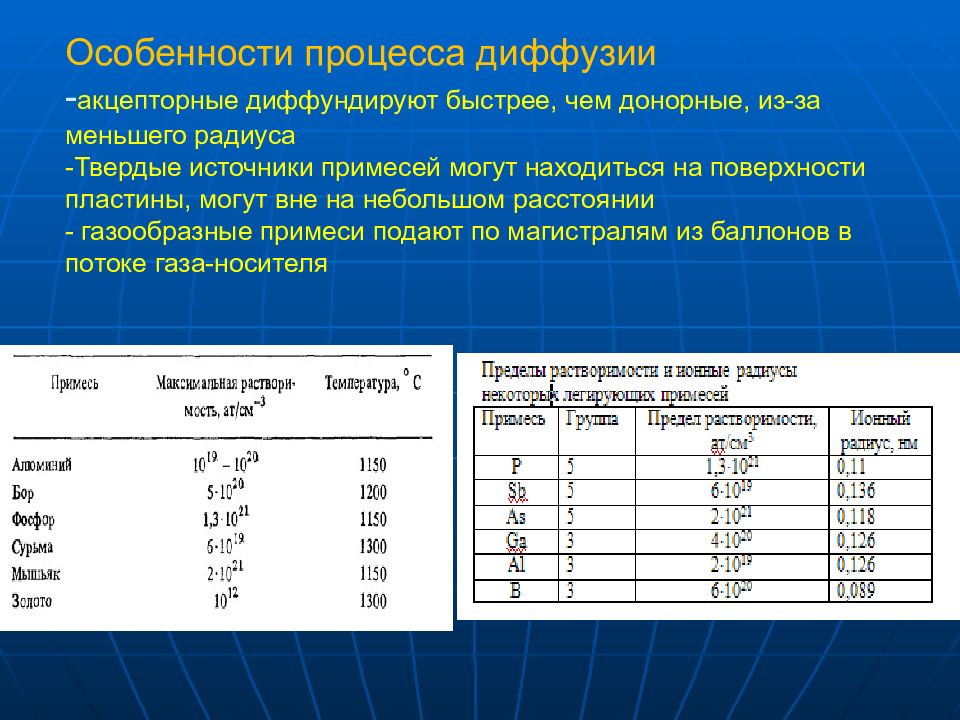

Слайд 50: Особенности процесса диффузии - акцепторные диффундируют быстрее, чем донорные, из-за меньшего радиуса -Твердые источники примесей могут находиться на поверхности пластины, могут вне на небольшом расстоянии - газообразные примеси подают по магистралям из баллонов в потоке газа-носителя

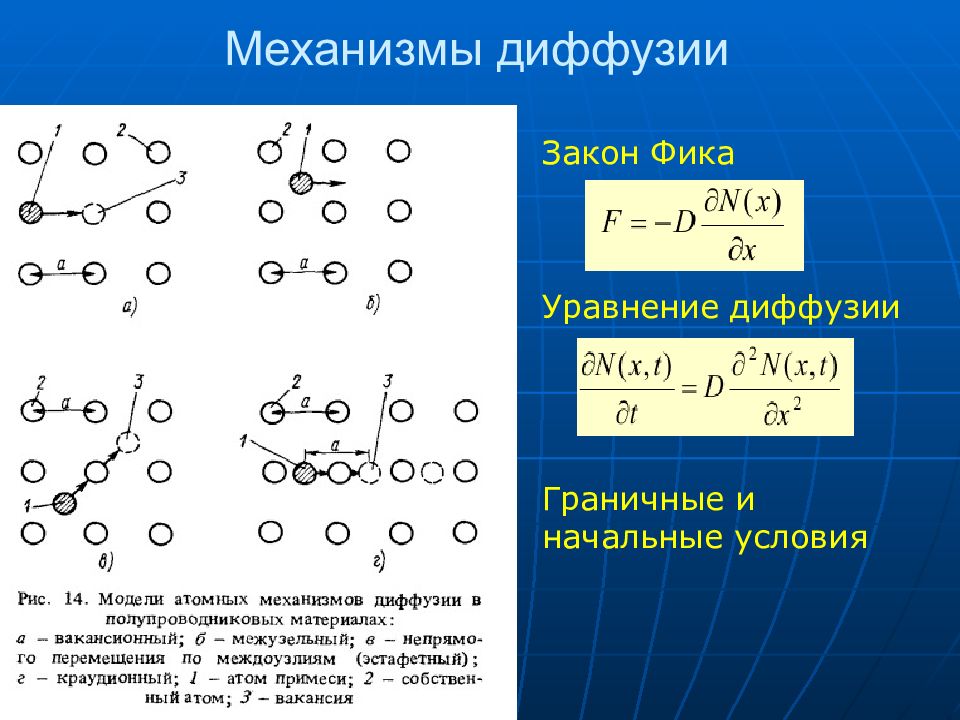

Слайд 51: Механизмы диффузии

Закон Фика Уравнение диффузии Граничные и начальные условия

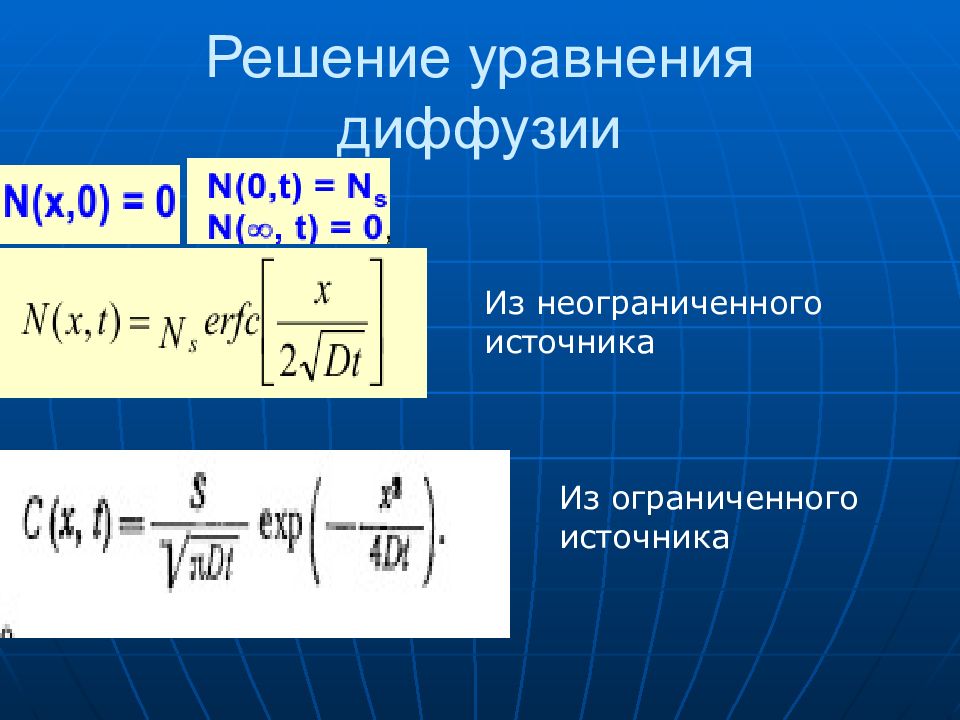

Слайд 52: Решение уравнения диффузии

Из неограниченного источника Из ограниченного источника

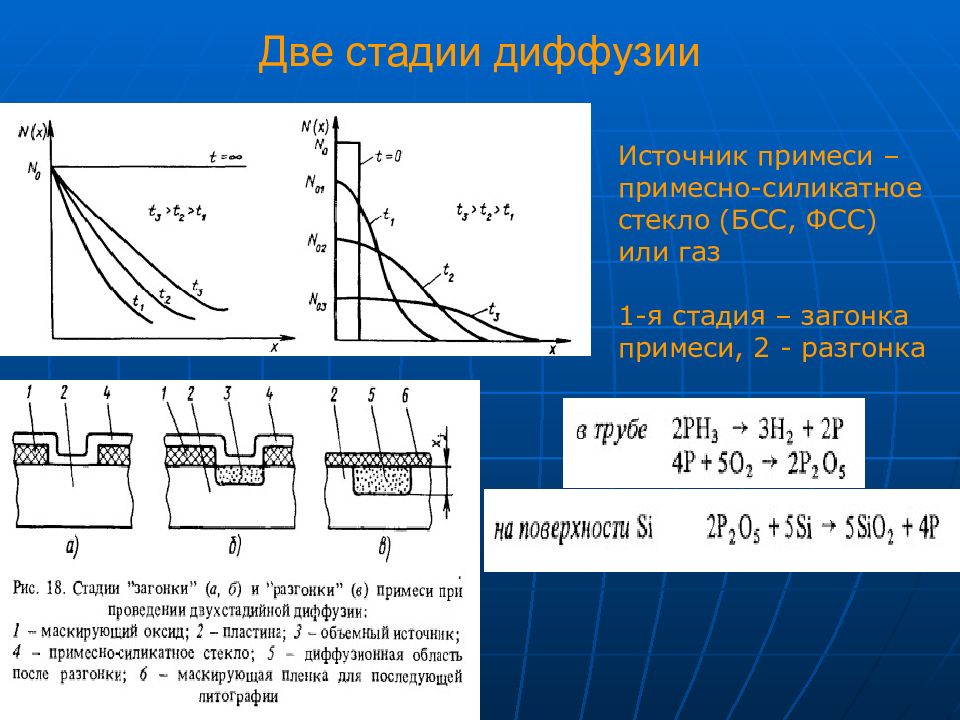

Слайд 53: Две стадии диффузии

Источник примеси – примесно-силикатное стекло (БСС, ФСС) или газ 1-я стадия – загонка примеси, 2 - разгонка