Первый слайд презентации

Лекция 18 (продолжение) 3.6.4. Выбор монтажного крана; 4. Методы монтажа конструкций зданий и сооружений; 4.1. Методы монтажа по степени укрупнения элементов; 4.2. Способы наводки монтажных элементов на опоры; 4.3. Методы монтажа по последовательности установки элементов; 4.4. Способы установки монтажных элементов в проектное положение; 5. Монтаж конструкций одноэтажных промышленных зданий с железобетонным каркасом; 5.1. Монтаж сборных фундаментов; 5.2. Монтаж колонн; 5.3. Монтаж подкрановых балок; 5.4. Монтаж стропильных и подстропильных ферм и балок; 5.4. Монтаж плит покрытия; 5.5. Монтаж стеновых ограждений; 5.6. Заделка стыков конструкций

Слайд 2

Эффективность монтажа конструкций в значительной мере зависит от применяе-мых монтажных кранов. Выбор крана для монтажа сборных конструкций зависит от геометрических размеров зданий, расположения и массы монтируемых конструкций, характеристики монтажной площадки, объёма и продолжительности монтажных ра-бот, технических и эксплуатационных характеристик монтажных кранов. Целесообразность монтажа конструкций здания тем или иным краном устанавлива-ют согласно технологической схеме монтажа с учётом обеспечения подъёма макси-мально возможного количества монтируе мых конструкций с одной стоянки при мини-мальном количестве перестановок крана. Монтируемые конструкции характеризуются монтажной массой, монтажной высо-той и требуемым вылетом стрелы. Монтажная масса - это масса монтируемой конструкции и поднимаемых с ней приспособлений. Для определения требуемой грузоподъёмности крана из всех конст-рукций зданий выбирают конструкцию с максимальной массой и после выбора такела-жного приспособления, элементов обстройки, усиления и т.п. находят монтажную мас-су конструкции. Монтажная высота складывается из высоты (отметки) установки конструкции, запа-са высоты над уровнем земли или опорной поверхностью монтируемого элемента ( вы-соты подъёма конструкции над опорой), высоты (длины или толщины) монтируемой конструкции, высоты строповки или грузозахватных устройств. Вылет стрелы крана зависит (для рельсовых кранов) от ширины здания и расстоя-ния от крана до возводимого здания. 3.6.4. Выбор монтажного крана

Слайд 3

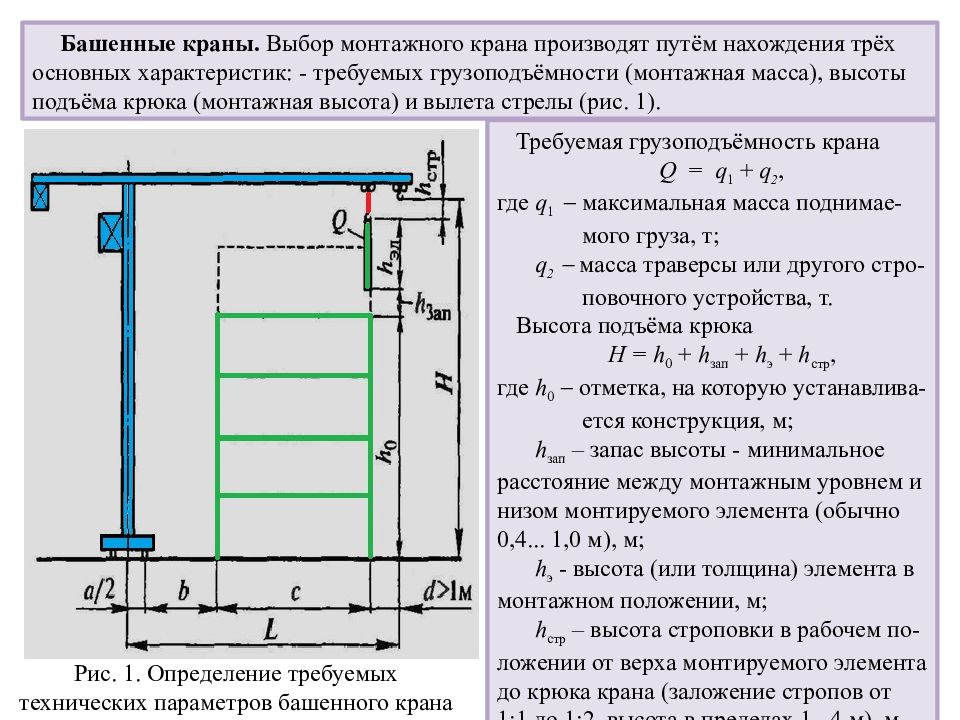

Башенные краны. Выбор монтажного крана производят путём нахождения трёх основных характеристик: - требуемых грузоподъёмности (монтажная масса), высоты подъёма крюка (монтажная высота) и вылета стрелы (рис. 1). Требуемая грузоподъёмность крана Q = q 1 + q 2, где q 1 максимальная масса поднимае-мого груза, т; q 2 масса траверсы или другого стро-повочного устройства, т. Высота подъёма крюка Н = h 0 + h зап + h э + h стр, где h 0 отметка, на которую устанавлива-ется конструкция, м; h зап – запас высоты - минимальное расстояние между монтажным уровнем и низом монтируемого элемента (обычно 0,4... 1,0 м), м ; h э - высота (или толщина) элемента в монтажном положении, м; h стр – высота строповки в рабочем по-ложении от верха монтируемого элемента до крюка крана (заложение стропов от 1:1 до 1:2, высота в пределах 1...4 м), м. Рис. 1. Определение требуемых технических параметров башенного крана

Слайд 4

Вылет стрелы крана (крюка крана) L = а /2 + b + с +1, где а ширина подкранового пути, м; b расстояние от ближайшей к зданию головки подкрановых путей до здания, м; с ширина здания, м; 1 м минимальный запас для приёмки элемента без подтягивания с учётом безопа-сного монтажа. Стреловые краны. Стреловые краны, часто используемые для монтажа одноэтаж-ных промышленных зданий, подбирают для монтажа наиболее тяжёлых элементов каркаса (колонна, подкрановая балка, подстропильная или стропильная ферма) кото-рые могут монтироваться при минимальном вылете стрелы, и проверяют на возмож-ность укладки относительно лёгких элементов (плиты перекрытий и покрытий), кото-рые необходимо поднимать над фермами и укладывать на них, т. е. на значительно большем вылете стрелы. Требуемые максимальную грузоподъёмность и высоту подъёма крюка определяют аналогично башенным кранам. Для каждого монтируемого элемента необходимо чётко определять монтажный горизонт, расчётные размеры элемента; фактическую высоту монтажных приспособлений. Так, для колонны необходимо учитывать всю её высоту и только часть строповки над уровнем верха колонны, для фермы -верх уже установлен-ной колонны, для плиты покрытия - уровень конька установленной фермы. Необходимо учитывать, что монтаж колонн, балок и ферм выполняется на мини-мальном вылете крана, поэтому для выбора оптимального крана для этих конструкций необходимо знать необходимую грузоподъёмность и высоту подъёма крюка, вылет стрелы определять не нужно.

Слайд 5

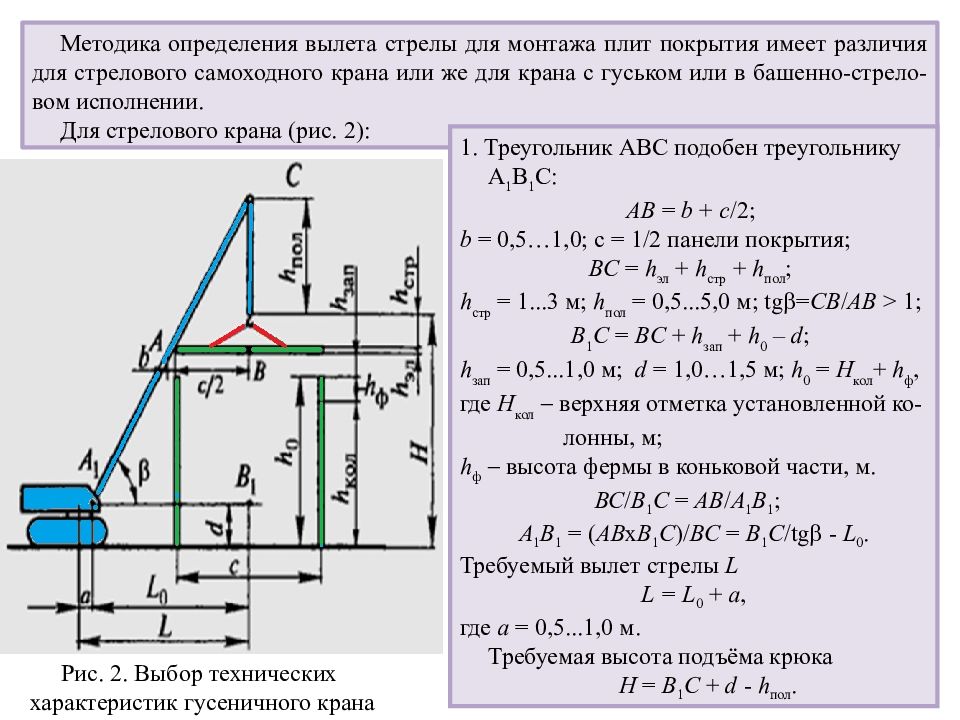

Методика определения вылета стрелы для монтажа плит покрытия имеет различия для стрелового самоходного крана или же для крана с гуськом или в башенно-стрело-вом исполнении. Для стрелового крана (рис. 2): Рис. 2. Выбор технических характеристик гусеничного крана 1. Треугольник АВС подобен треугольнику А 1 В 1 С: АВ = b + c /2; b = 0,5…1,0; c = 1/2 панели покрытия; ВС = h эл + h стр + h пол ; h стр = 1...3 м; h пол = 0,5...5,0 м; tg = CB / AB > 1; B 1 C = BC + h зап + h 0 – d ; h зап = 0,5...1,0 м; d = 1,0…1,5 м; h 0 = H кол + h ф, где H кол верхняя отметка установленной ко-лонны, м; h ф высота фермы в коньковой части, м. ВС / B 1 С = АВ / A 1 B 1 ; A 1 B 1 = ( AB х B 1 C )/ BC = B 1 C / tg - L 0. Требуемый вылет стрелы L L = L 0 + a, где а = 0,5...1,0 м. Требуемая высота подъёма крюка Н = В 1 С + d - h пол.

Слайд 6

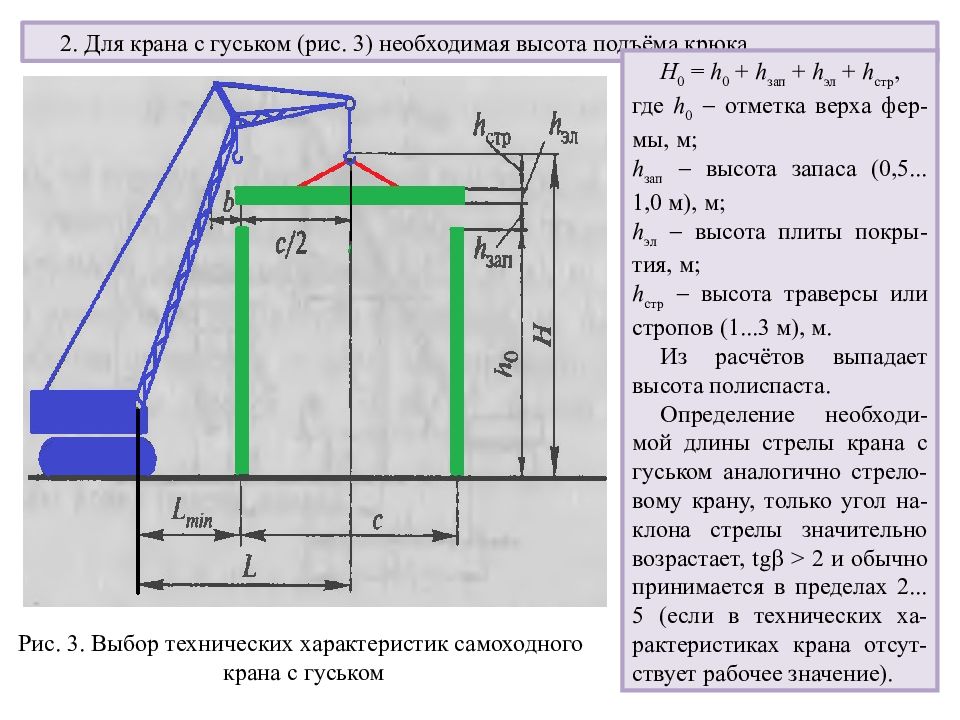

2. Для крана с гуськом (рис. 3) необходимая высота подъёма крюка Рис. 3. Выбор технических характеристик самоходного крана с гуськом Н 0 = h 0 + h зап + h эл + h стр, где h 0 отметка верха фер-мы, м; h зап высота запаса (0,5... 1,0 м), м ; h эл высота плиты покры-тия, м; h стр высота траверсы или стропов (1...3 м), м. Из расчётов выпадает высота полиспаста. Определение необходи-мой длины стрелы крана с гуськом аналогично стрело-вому крану, только угол на-клона стрелы значительно возрастает, tg > 2 и обычно принимается в пределах 2... 5 (если в технических ха-рактеристиках крана отсут-ствует рабочее значение).

Слайд 7

В общем виде выбор крана состоит из отбора соответствующих требовани-ям объекта нескольких кранов, проверки их соответствия по технологическим параметрам и окончательной оценки по результатам технико-экономического расчёта. 4. Методы монтажа конструкций зданий и сооружений Многообразие конструктивных решений зданий и сооружений требует при-менения различных методов и приёмов их монтажа. Выбор метода возведения здания зависит от его конструктивных и технологических особенностей, сте-пени укрупнения элементов, материала конструкций, средств механизации и других факторов. Методы монтажа элементов конструкций находятся в прямой зависимости от степени укрупнения монтажных элементов, последовательности монтажа сборных элементов, способа установки конструкций в проектное положение, средств выверки и временного крепления элементов и других признаков. 4.1. Методы монтажа по степени укрупнения элементов В зависимости от степени укрупнения конструкций монтаж подразделяют на мелкоэлементный, поэлементный, крупноблочный, комплектно-блочный и монтаж сооружений в готовом виде.

Слайд 8

Мелкоэлементный монтаж из отдельных конструктивных элементов характеризу-ется значительной трудоёмкостью, неполной загруженностью монтажных механизмов из-за большой разницы в массах различных монтируемых элементов, большим числом подъёмов, заделкой многочисленных стыков. Часто возникает необходимость в уст-ройстве строительных лесов для фиксации отдельных элементов и укрупнительной сборке непосредственно в конструкции. Метод мало эффективен и применяется край-не редко. Поэлементный монтаж из отдельных конструктивных элементов (колонны, риге-ли, панели перекрытий и т. д.) требует минимума затрат на подготовительные работы. Широко применяют при возведении гражданских и промышленных зданий, их монта-же с приобъектного склада и с транспортных средств. Крупноблочный монтаж: из геометрически неизменяемых плоских или простран-ственных блоков, предварительно собранных из отдельных элементов. Массу блоков доводят, по возможности, до максимальной грузоподъёмности монтажных механиз-мов. При этом уменьшается число монтажных подъёмов, исключается выполнение на высоте большинства монтажных операций. Примеры плоского блока - рама каркаса многоэтажного здания, блок оболочки покрытия; пространственные элементы - блоки покрытия одноэтажных промышленных зданий размером на ячейку, включая фермы, связи, конструкции покрытия. Комплектно-блочный монтаж: подразумевает полную степень заводской готовно-сти крупных блоков размером на ячейку, включая уже смонтированные коммуникации - санитарно-технические, электротехнические, вентиляционные, располагаемые между поясами ферм.

Слайд 9

В гражданском строительстве метод включает в себя монтаж блок-комнат и блок-квартир. Возводимое здание разделяют на крупногабаритные, но транспорта-бельные конструктивно законченные, полностью отделанные (окраска, отделка, полы) и укомплектованные оборудованием монтажные блоки, которые доставляют к месту монтажа и осуществляют сборку зданий. Масса таких монтажных блоков может достигать 100 т. Монтаж: сооружений в готовом виде предполагает сборку сооружения полно-стью на уровне земли с окончательным соединением и закреплением всех узлов с последующей установкой сооружения в проектное положение. Применяют метод при монтаже опор линий электропередач, радиобашен, оболочек, заводских труб и т.д. 4.2. Способы наводки монтажных элементов на опоры В зависимости от способа установки конструкции в проектное положение раз-личают следующие виды монтажа. Свободный монтаж, при котором монтируемый элемент без каких-либо огра-ничений устанавливают в проектное положение при его свободном перемещении. Способ требует постоянного контроля положения элемента в пространстве при его установке, необходимость выполнения выверочных, крепёжных и других опе-раций на высоте. Недостатки способа - повышенная сложность и высокая трудо-ёмкость работ.

Слайд 10

Ограниченно-свободный монтаж характеризуется тем, что монтируемая конст-рукция устанавливается в направляющие упоры, фиксаторы и другие приспособления, частично ограничивающие свободу перемещения конструкции, но приводящие к сни-жению трудозатрат на временное крепление и выверку. Способ повышает производи-тельность кранового оборудования за счёт снижения времени монтажного цикла. Принудительный монтаж конструкции основан на использовании кондукторов, манипуляторов, индикаторов и других средств, обеспечивающих полное или заданное ограничение перемещений конструкции от действия собственной массы и внешних воздействий. Способ обеспечивает повышение точности монтажа, приводит к значительному снижению трудозатрат. При сборке конструкций зданий и сооружений необходимо соблюдать следующие требования: последовательность сборки должна обеспечивать устойчивость и геометриче-скую неизменяемость смонтированных частей здания на всех стадиях монтажа; установка конструкций на каждом участке здания должна позволять производить на смонтированном участке последующие работы; безопасность монтажных, общестроительных и специальных работ на объекте с учётом их выполнения по совмещенному графику. В зависимости от принятой последовательности установку элементов конструкций производят следующими методами: дифференциро ванным (раздельным), комплекс-ным и смешанным (комбинированным). 4.3. Методы монтажа по последовательности установки элементов

Слайд 11

Дифференцированный или раздельный метод характеризуется установкой одно-типных конструктивных элементов, включая их временное и окончательное закрепле-ние. Для одноэтажных промышленных зданий сначала устанавливают все колонны, за-тем все подкрановые балки, при последней проходке монтажного крана навешивают стеновые элементы. В многоэтажных жилых зданиях последовательно монтируют сте-новые панели, перегородки, сантехкабины и другие элементы. Завершается работа на этаже укладкой панелей перекрытий. Комплексный метод предусматривает последовательную установку, временное и окончательное закрепление разных конструктивных элементов, составляющих каркас одной ячейки здания. Установка элементов другой ячейки начинается после проектно-го закрепления конструкций предыдущей ячейки. Достоинство этой схемы – возмож-ность раньше приступить к последующим отделочным работам и установка техноло-гического оборудования в ячейках, законченных монтажом. Метод применяют при монтаже многоэтажных каркасных и бескаркасных зданий, одноэтажных промышлен-ных зданий с металлическим каркасом. Смешанный или комбинированный метод представляет собой сочетание раздель-ного и комплексного методов. Монтаж смешанным методом наиболее часто применя-ют для одноэтажных промышленных зданий из сборного железобетона. В первом мон-тажном потоке устанавливают все колонны, во втором потоке - по ячейкам монтируют подкрановые балки, стропильные фермы и панели покрытия, в третьем потоке наве-шивают стеновые панели. Метод эффективен когда имеется возможность обеспечить каждый монтажный поток самостоятельными монтажными средствами. Монтаж с не-обходимым смещением во времени может быть обеспечен всеми тремя монтажными механизмами, что приводит к значительному сокращению сроков монтажных работ.

Слайд 12

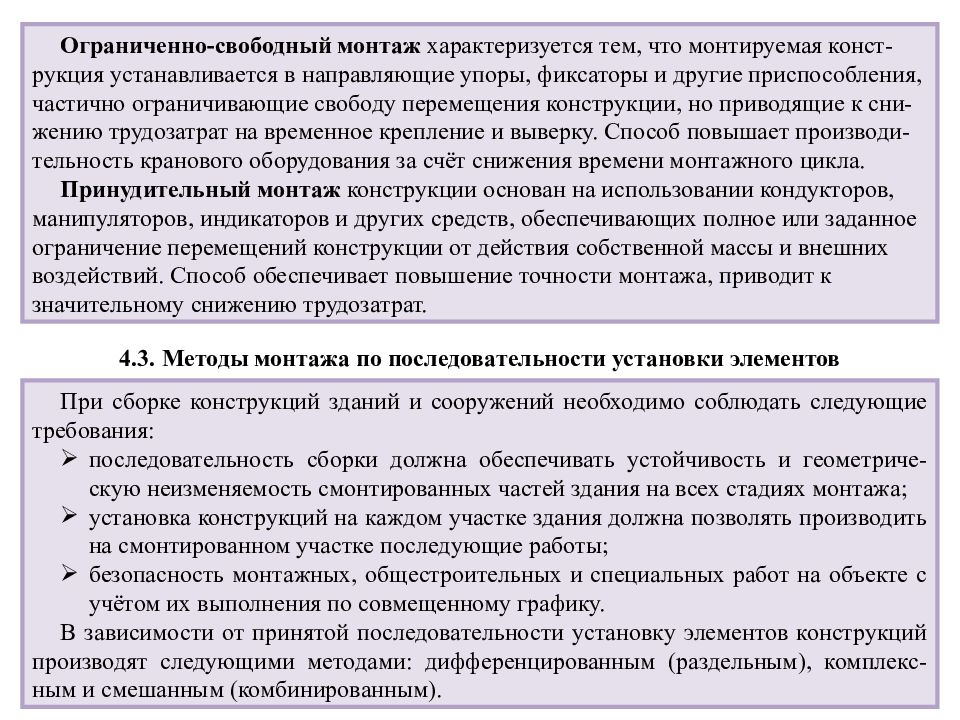

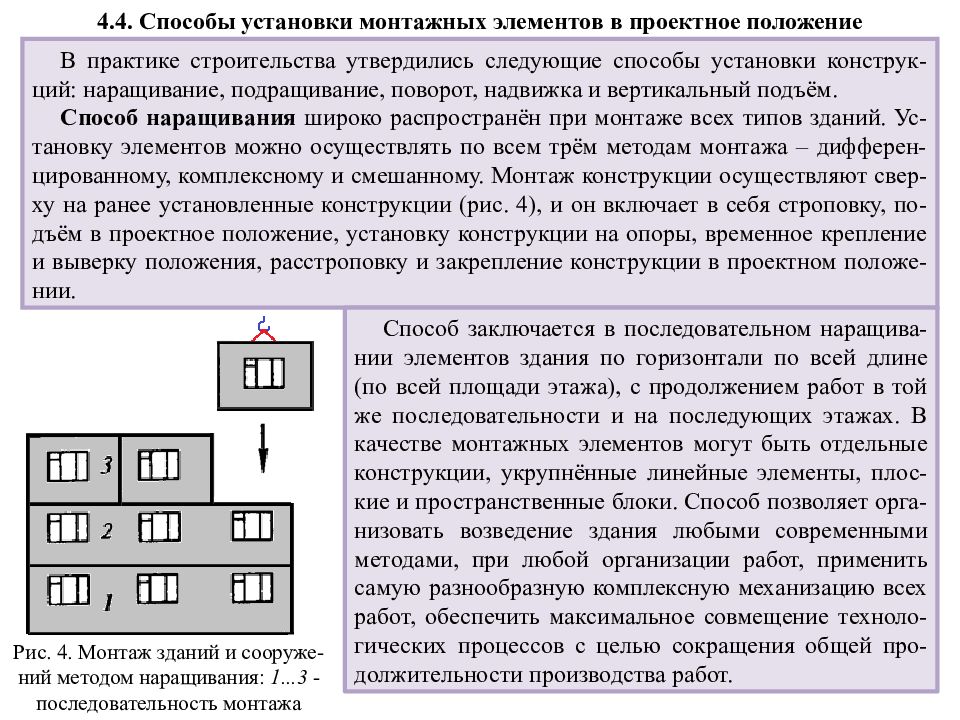

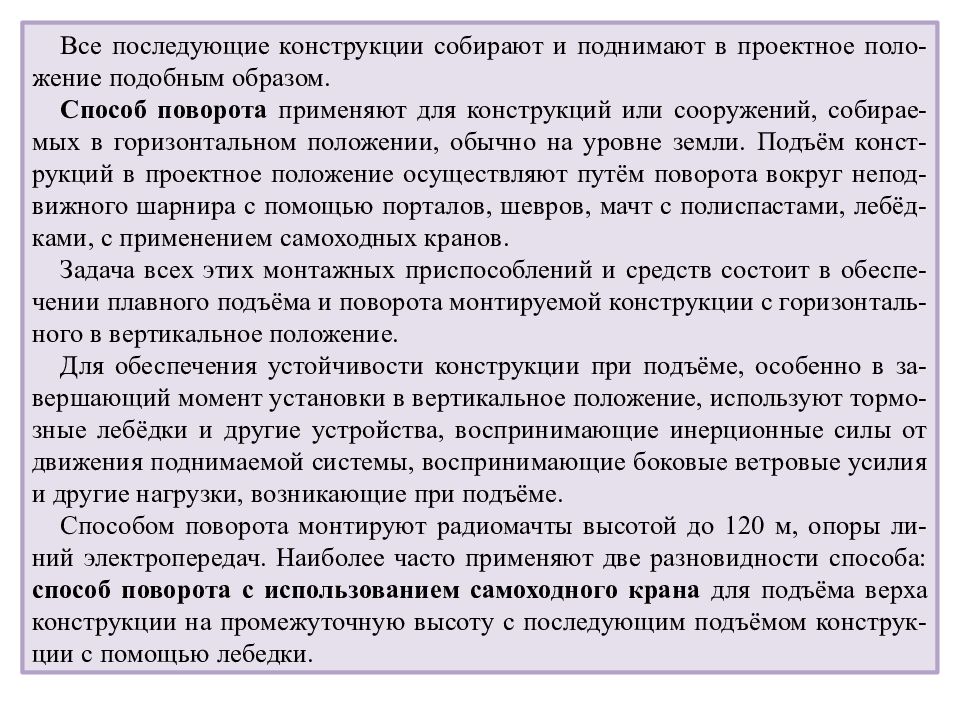

В практике строительства утвердились следующие способы установки конструк-ций : наращивание, подращивание, поворот, надвижка и вертикальный подъём. Способ наращивания широко распространён при монтаже всех типов зданий. Ус-тановку элементов можно осуществлять по всем трём методам монтажа – дифферен-цированному, комплексному и смешанному. Монтаж конструкции осуществляют свер-ху на ранее установленные конструкции (рис. 4), и он включает в себя строповку, по-дъём в проектное положение, установку конструкции на опоры, временное крепление и выверку положения, расстроповку и закрепление конструкции в проектном положе-нии. 4.4. Способы установки монтажных элементов в проектное положение Рис. 4. Монтаж зданий и сооруже-ний методом наращивания: 1...3 - последовательность монтажа Способ заключается в последовательном наращива-нии элементов здания по горизонтали по всей длине (по всей площади этажа), с продолжением работ в той же последовательности и на последующих этажах. В качестве монтажных элементов могут быть отдельные конструкции, укрупнённые линейные элементы, плос-кие и пространственные блоки. Способ позволяет орга-низовать возведение здания любыми современными методами, при любой организации работ, применить самую разнообразную комплексную механизацию всех работ, обеспечить максимальное совмещение техноло-гических процессов с целью сокращения общей про-должительности производства работ.

Слайд 13

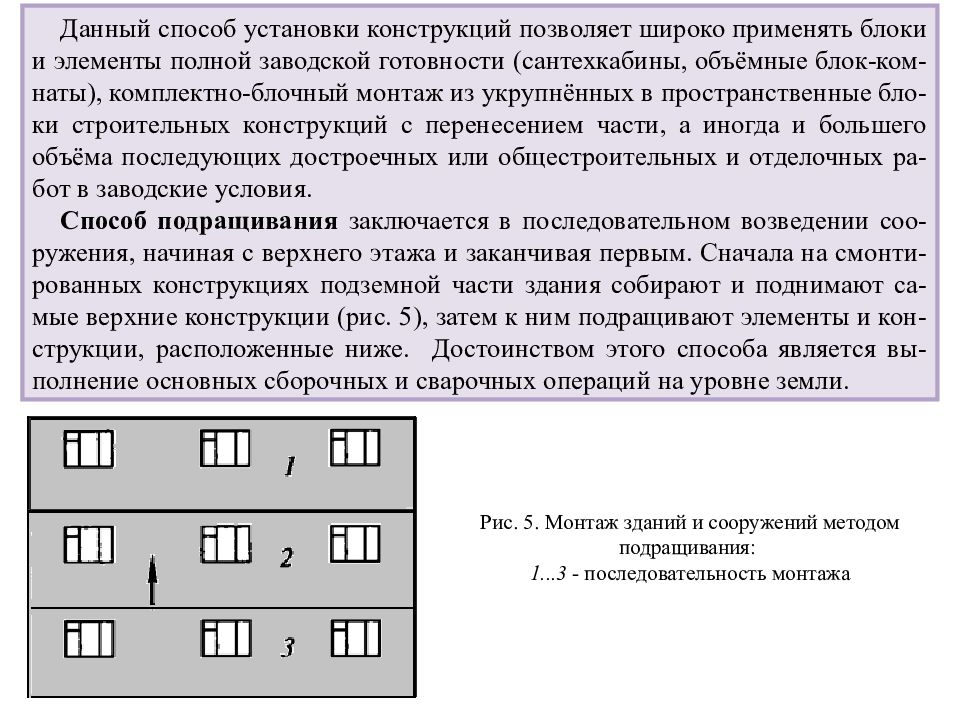

Данный способ установки конструкций позволяет широко применять блоки и элементы полной заводской готовности ( сантехкабины, объёмные блок-ком-наты ), комплектно-блочный монтаж из укрупнённых в пространственные бло-ки строительных конструкций с перенесением части, а иногда и большего объёма последующих достроечных или общестроительных и отделочных ра-бот в заводские условия. Способ подращивания заключается в последовательном возведении соо-ружения, начиная с верхнего этажа и заканчивая первым. Сначала на смонти-рованных конструкциях подземной части здания собирают и поднимают са-мые верхние конструкции (рис. 5), затем к ним подращивают элементы и кон-струкции, расположенные ниже. Достоинством этого способа является вы-полнение основных сборочных и сварочных операций на уровне земли. Рис. 5. Монтаж зданий и сооружений методом подращивания : 1...3 - последовательность монтажа

Слайд 14

Способ достаточно широко применяется, в частности при возведении зданий методами подъёма перекрытий и этажей. В жилищном и промышленном строительстве подращивание осуществля-ют по направляющим колоннам, ядрам жёсткости с использованием домкра-тов и средств подтягивания конструкций. При методе подъёма перекрытий первоначально бетонируют все перекрытия, включая панель покрытия. С по-мощью домкратов поднимают на определённую высоту верхнее покрытие, обычно с готовой кровлей. Далее последовательно, в соответствии с установ-ленной технологией, осуществляют подъём одного перекрытия или пакета плит на промежуточную высоту, наращивание колонн, снова подъём плит как с промежуточных отметок, так и с уровня земли. Когда все панели перекры-тия оказываются на своих проектных отметках, начинается обустройство их остальными конструктивными элементами, включая навеску стеновых пане-лей. Возведение этажей при этом методе производят сверху вниз. При методе подъёма этажей также первоначально бетонируют все перекры-тия и верхнее покрытие, которое поднимают на промежуточную высоту, на верхнем перекрытии возводят сборные конструкции верхнего этажа, весь этаж поднимают до уровня покрытия и соединя ют с ним. Далее на верхнем забетонированном перекрытии монтируют следующий этаж, поднимают до верхнего и вместе их поднимают до проектных отметок. Далее собирают сле-дующий этаж и поднимают до проектных отметок.

Слайд 15

Все последующие конструкции собирают и поднимают в проектное поло-жение подобным образом. Способ поворота применяют для конструкций или сооружений, собирае-мых в горизонтальном положении, обычно на уровне земли. Подъём конст-рукций в проектное положение осуществляют путём поворота вокруг непод-вижного шарнира с помощью порталов, шевров, мачт с полиспастами, лебёд-ками, с применением самоходных кранов. Задача всех этих монтажных приспособлений и средств состоит в обеспе-чении плавного подъёма и поворота монтируемой конструкции с горизонталь-ного в вертикальное положение. Для обеспечения устойчивости конструкции при подъёме, особенно в за-вершающий момент установки в вертикальное положение, используют тормо-зные лебёдки и другие устройства, воспринимающие инерционные силы от движения поднимаемой системы, воспринимающие боковые ветровые усилия и другие нагрузки, возникающие при подъёме. Способом поворота монтируют радиомачты высотой до 120 м, опоры ли-ний электропередач. Наиболее часто применяют две разновидности способа: способ поворота с использованием самоходного крана для подъёма верха конструкции на промежуточную высоту с последующим подъёмом конструк-ции с помощью лебедки.

Слайд 16

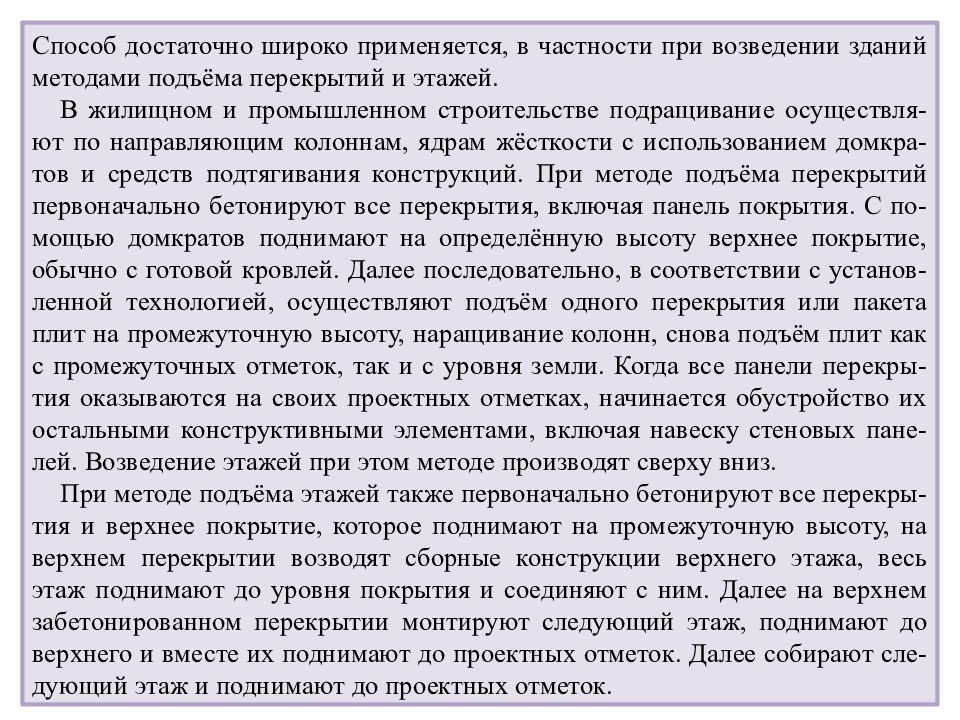

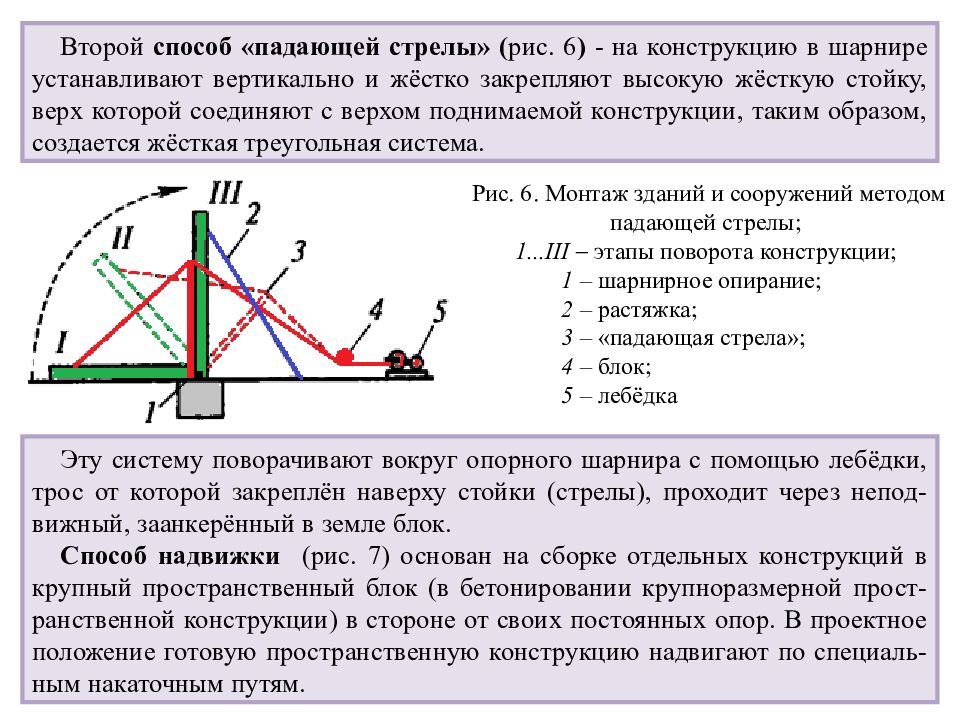

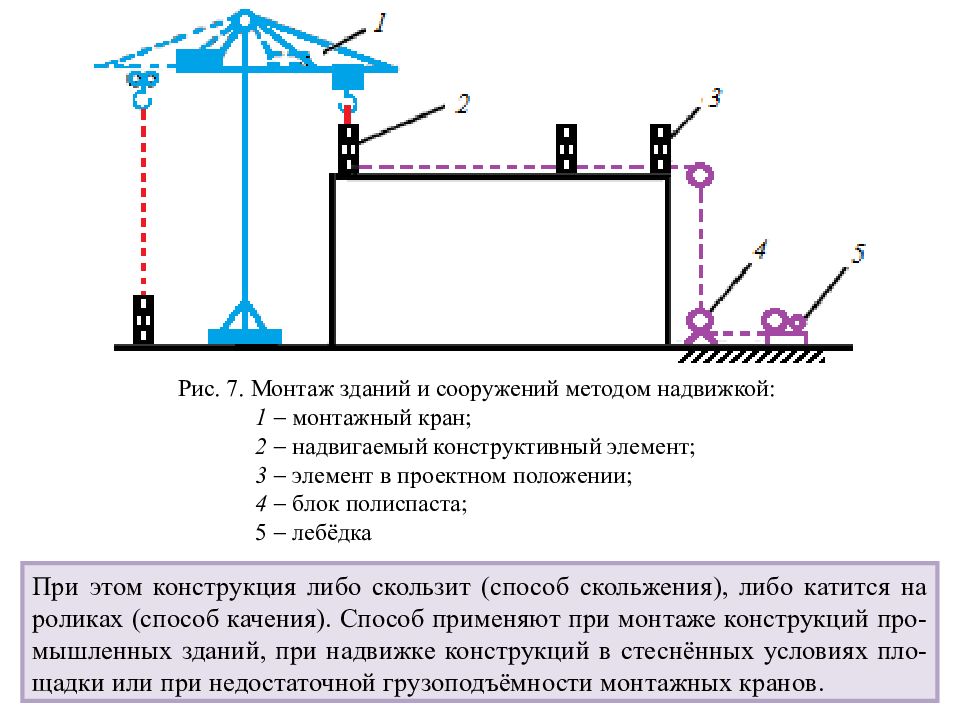

Второй способ «падающей стрелы» ( р ис. 6 ) - на конструкцию в шарнире устанавливают вертикально и жёстко закрепляют высокую жёсткую стойку, верх которой соединяют с верхом поднимаемой конструкции, таким образом, создается жёсткая треугольная система. Рис. 6. Монтаж зданий и сооружений методом падающей стрелы; 1... III этапы поворота конструкции; 1 – шарнирное опирание ; 2 – растяжка; 3 – «падающая стрела»; 4 – блок; 5 – лебёдка Эту систему поворачивают вокруг опорного шарнира с помощью лебёдки, трос от которой закреплён наверху стойки (стрелы), проходит через непод-вижный, заанкерённый в земле блок. Способ надвижки (рис. 7) основан на сборке отдельных конструкций в крупный пространственный блок (в бетонировании крупноразмерной прост-ранственной конструкции) в стороне от своих постоянных опор. В проектное положение готовую пространственную конструкцию надвигают по специаль-ным накаточным путям.

Слайд 17

Рис. 7. Монтаж зданий и сооружений методом надвижкой : 1 монтажный кран; 2 надвигаемый конструктивный элемент; 3 элемент в проектном положении; 4 блок полиспаста; 5 лебёдка При этом конструкция либо скользит (способ скольжения), либо катится на роликах (способ качения). Способ применяют при монтаже конструкций про-мышленных зданий, при надвижке конструкций в стеснённых условиях пло-щадки или при недостаточной грузоподъёмности монтажных кранов.

Слайд 18

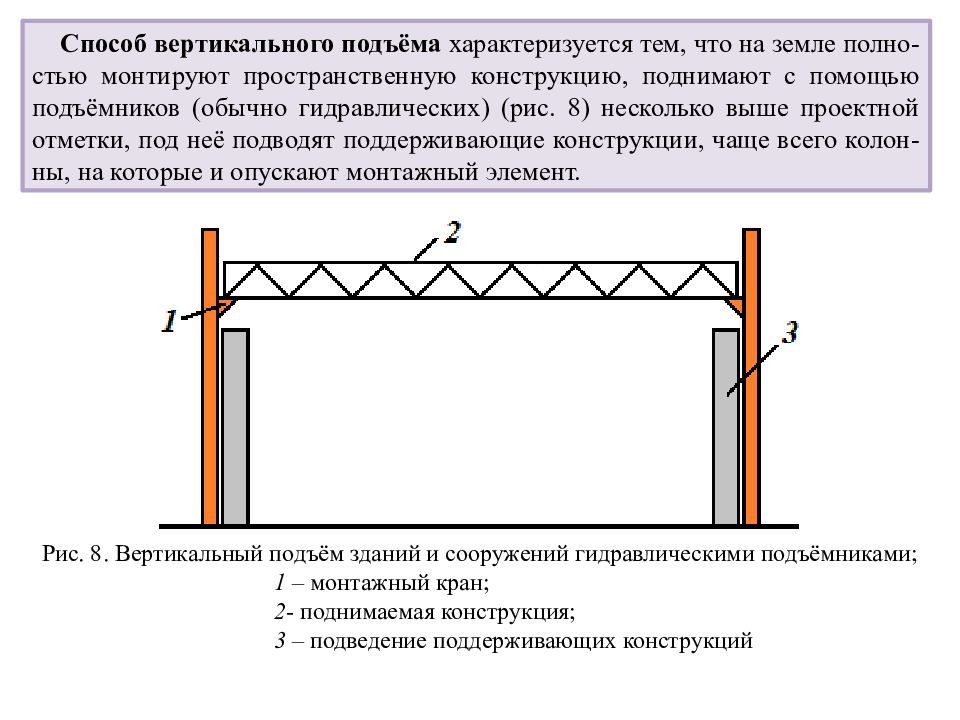

Способ вертикального подъёма характеризуется тем, что на земле полно-стью монтируют пространственную конструкцию, поднимают с помощью подъёмников (обычно гидравлических) (рис. 8) несколько выше проектной отметки, под неё подводят поддерживающие конструкции, чаще всего колон-ны, на которые и опускают монтажный элемент. Рис. 8. Вертикальный подъём зданий и сооружений гидравлическими подъёмниками; 1 – монтажный кран; 2 - поднимаемая конструкция; 3 – подведение поддерживающих конструкций

Слайд 19

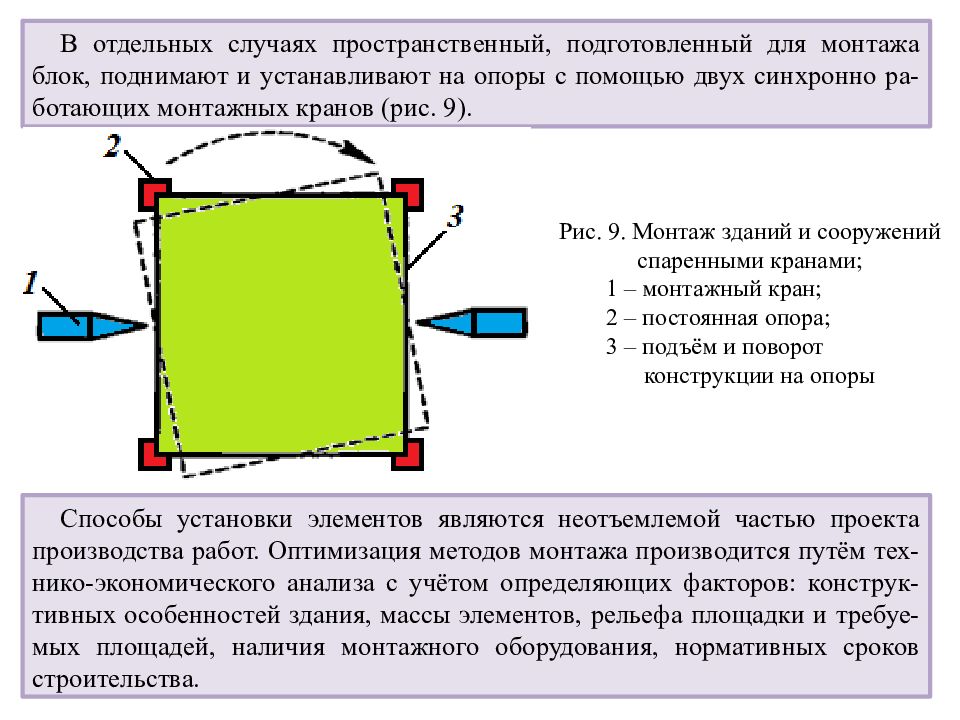

В отдельных случаях пространственный, подготовленный для монтажа блок, поднимают и устанавливают на опоры с помощью двух синхронно ра-ботающих монтажных кранов (рис. 9). Способы установки элементов являются неотъемлемой частью проекта производства работ. Оптимизация методов монтажа производится путём тех-нико-экономического анализа с учётом определяющих факторов: конструк-тивных особенностей здания, массы элементов, рельефа площадки и требуе-мых площадей, наличия монтажного оборудования, нормативных сроков строительства. Рис. 9. Монтаж зданий и сооружений спаренными кранами; 1 – монтажный кран; 2 – постоянная опора; 3 – подъём и поворот конструкции на опоры

Слайд 20

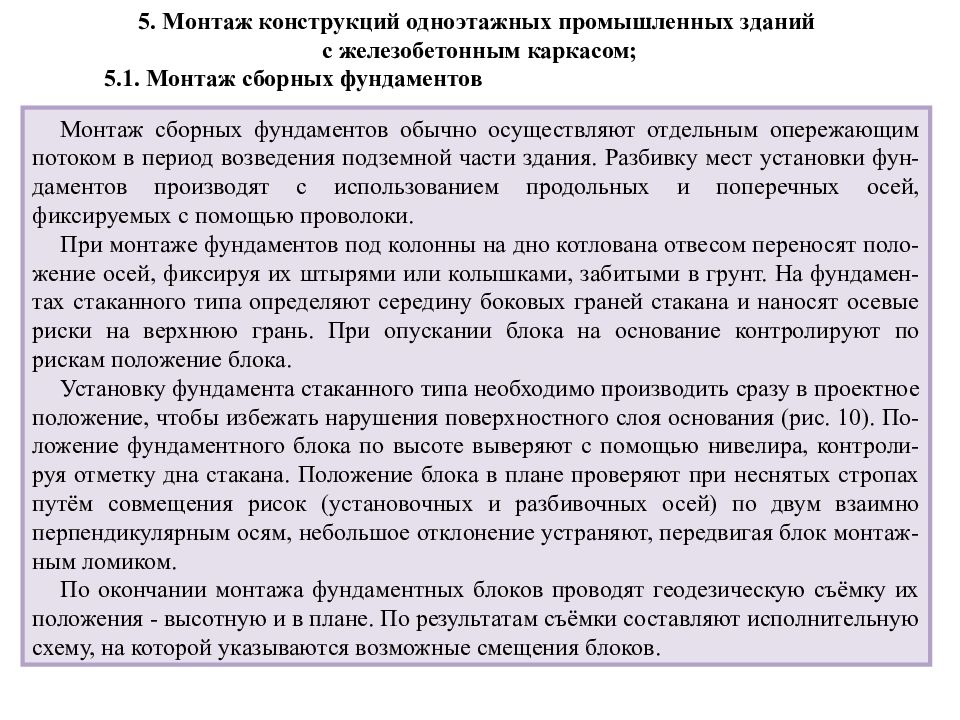

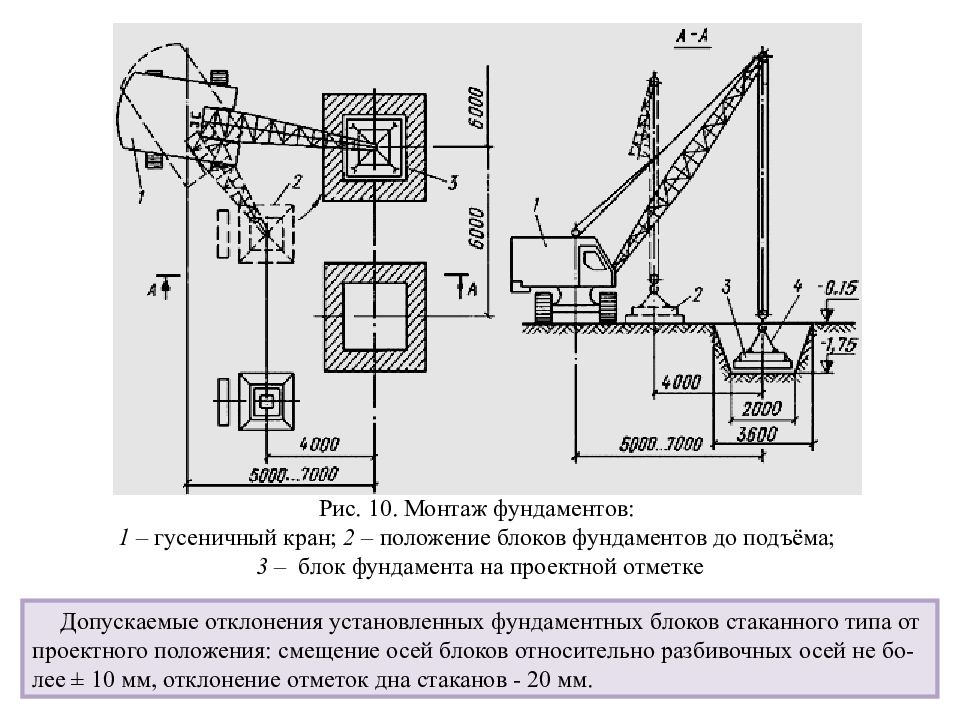

5. Монтаж конструкций одноэтажных промышленных зданий с железобетонным каркасом; 5.1. Монтаж сборных фундаментов Монтаж сборных фундаментов обычно осуществляют отдельным опережающим потоком в период возведения подземной части здания. Разбивку мест установки фун-даментов производят с использованием продольных и поперечных осей, фиксируемых с помощью проволоки. При монтаже фундаментов под колонны на дно котлована отвесом переносят поло-жение осей, фиксируя их штырями или колышками, забитыми в грунт. На фундамен-тах стаканного типа определяют середину боковых граней стакана и наносят осевые риски на верхнюю грань. При опускании блока на основание контролируют по рискам положение блока. Установку фундамента стаканного типа необходимо производить сразу в проектное положение, чтобы избежать нарушения поверхностного слоя основания (рис. 10 ). По-ложение фундаментного блока по высоте выверяют с помощью нивелира, контроли-руя отметку дна стакана. Положение блока в плане проверяют при неснятых стропах путём совмещения рисок (установочных и разбивочных осей) по двум взаимно перпендикулярным осям, небольшое отклонение устраняют, передвигая блок монтаж-ным ломиком. По окончании монтажа фундаментных блоков проводят геодезическую съёмку их положения - высотную и в плане. По результатам съёмки составляют исполнительную схему, на которой указываются возможные смещения блоков.

Слайд 21

Рис. 10. Монтаж фундаментов: 1 – гусеничный кран; 2 – положение блоков фундаментов до подъёма; 3 – блок фундамента на проектной отметке Допускаемые отклонения установленных фундаментных блоков стаканного типа от проектного положения: смещение осей блоков относительно разбивочных осей не бо-лее ± 10 мм, отклонение отметок дна стаканов - 20 мм.

Слайд 22

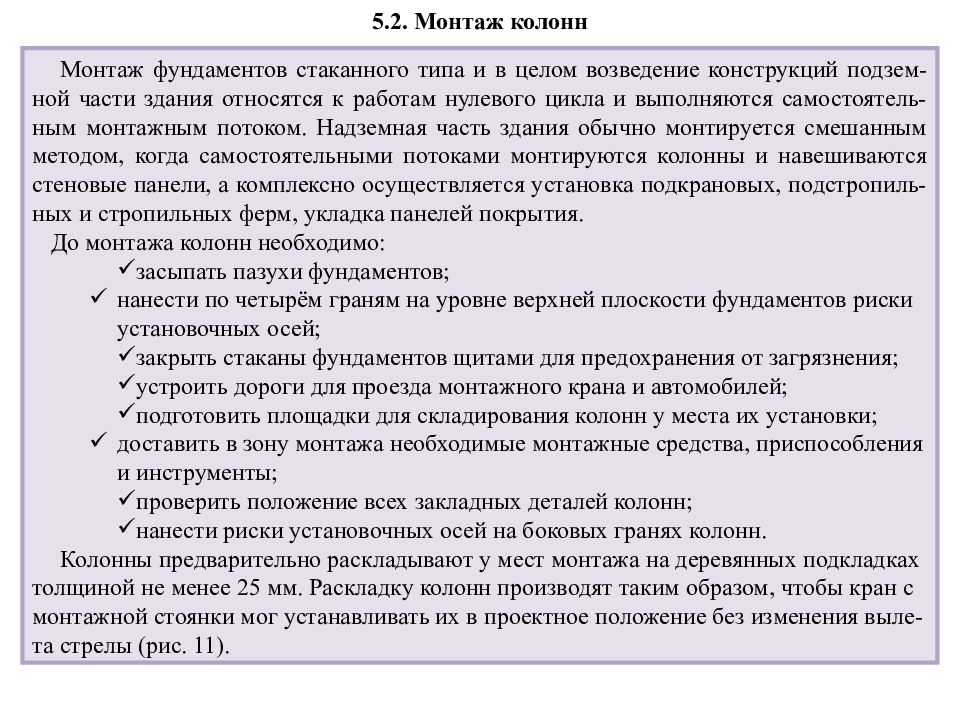

5.2. Монтаж колонн Монтаж фундаментов стаканного типа и в целом возведение конструкций подзем-ной части здания относятся к работам нулевого цикла и выполняются самостоятель-ным монтажным потоком. Надземная часть здания обычно монтируется смешанным методом, когда самостоятельными потоками монтируются колонны и навешиваются стеновые панели, а комплексно осуществляется установка подкрановых, подстропиль-ных и стропильных ферм, укладка панелей покрытия. До монтажа колонн необходимо: засыпать пазухи фундаментов; нанести по четырём граням на уровне верхней плоскости фундаментов риски установочных осей; закрыть стаканы фундаментов щитами для предохранения от загрязнения; устроить дороги для проезда монтажного крана и автомобилей; подготовить площадки для складирования колонн у места их установки; доставить в зону монтажа необходимые монтажные средства, приспособления и инструменты; проверить положение всех закладных деталей колонн; нанести риски установочных осей на боковых гранях колонн. Колонны предварительно раскладывают у мест монтажа на деревянных подкладках толщиной не менее 25 мм. Раскладку колонн производят таким образом, чтобы кран с монтажной стоянки мог устанавливать их в проектное положение без изменения выле-та стрелы (рис. 11).

Слайд 23

Рис.11. Монтаж колонн: 1 фундамент стаканного типа; 2 подкладка; 3 положение колонны на складе; 4 установленная колонна; 5 монтажная траверса; 6 ранее установленная колонна; 7 заделка колонны в стакане бетоном

Слайд 24

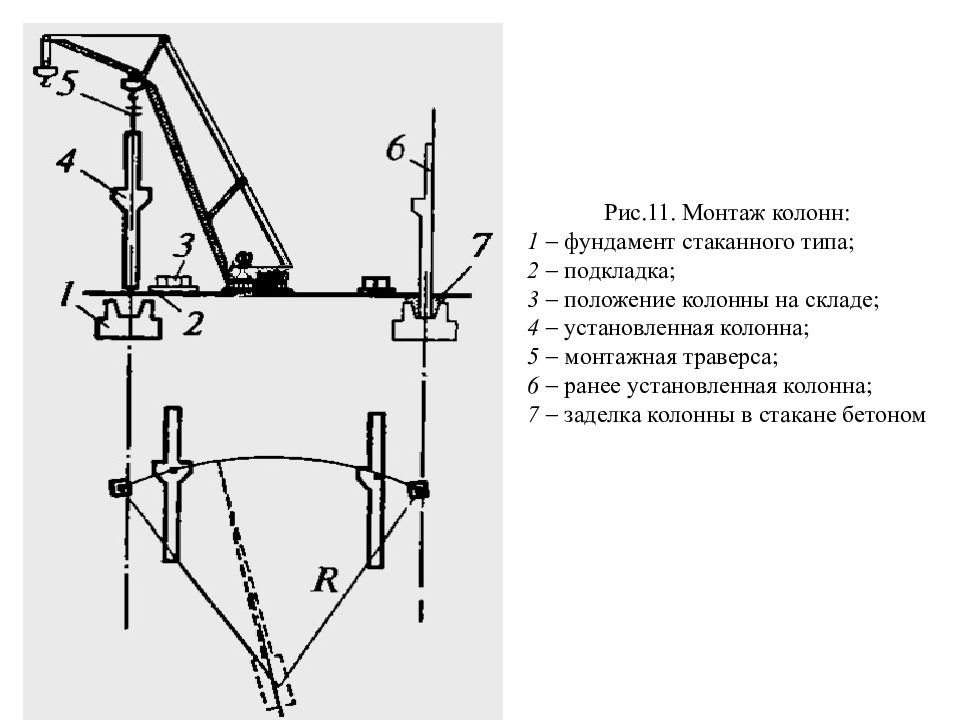

Перед монтажом каждую колонну необходимо осмотреть с тем, чтобы она не имела деформаций, повреждений, трещин, раковин, сколов, обнажённой арматуры, наплывов бетона. Необходимо проверить геометрические размеры колонны, наличие монтажно-го отверстия, правильность установки стальных закладных деталей. Перед или одновременно со строповкой колонну высотой более 12 м обстраивают лестницами, навесными люльками, расчалками. Строповку колонн осуществляют за монтажные петли, за монтажный стержень, пропускаемый в специальное отверстие колонны. Широко применяют фрикционные захваты или различные самобалансирующие траверсы, позволяющие опускать колон-ну на фундамент вертикально. Все они должны обеспечивать дистанционную расстро-повку, исключающую необходимость подъёма рабочего к месту строповки после уста-новки колонны в стакан фундамента. Колонны при помощи монтажного крана опуска-ют в стакан фундамента на железобетонные подкладки или на выравнивающий слой бетонной смеси. Выверку и временное закрепление установленных в фундаменты колонн осущест-вляют при помощи комплекта монтажного оснащения. Проектное положение низа ко-лонны на дне стакана фундамента, временное крепление и выверка колонн по вертика-ли осуществляются с помощью клиновых вкладышей. Устойчивость колонн после установки обеспечивают временными креплениями, ча-ще всего кондукторами или клиновыми вкладышами. Выверку и исправление колонн по вертикали производят при помощи домкратов; при этом отклонение от вертикали и смещение осей колонн в нижнем сечении не должно превышать нормативных вели-чин.

Слайд 25

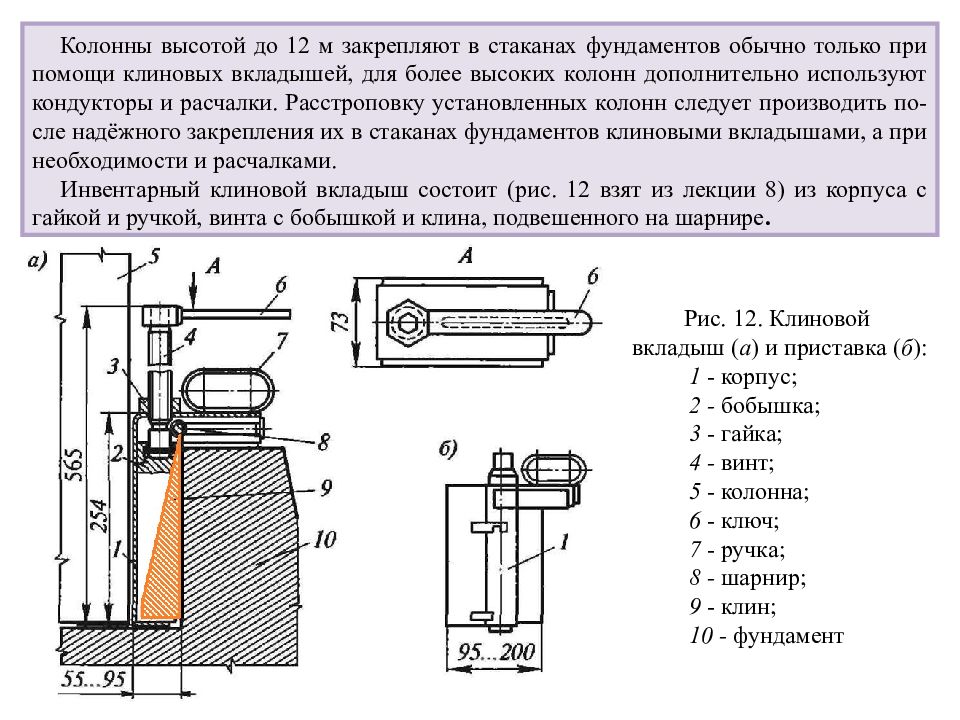

Колонны высотой до 12 м закрепляют в стаканах фундаментов обычно только при помощи клиновых вкладышей, для более высоких колонн дополнительно используют кондукторы и расчалки. Расстроповку установленных колонн следует производить по-сле надёжного закрепления их в стаканах фундаментов клиновыми вкладышами, а при необходимости и расчалками. Инвентарный клиновой вкладыш состоит (рис. 12 взят из лекции 8 ) из корпуса с гайкой и ручкой, винта с бобышкой и клина, подвешенного на шар нире. Рис. 12. Клиновой вкладыш ( а ) и приставка ( б ): 1 - корпус; 2 - бобышка; 3 - гайка; 4 - винт; 5 - колонна; 6 - ключ; 7 - ручка; 8 - шарнир; 9 - клин; 10 - фундамент

Слайд 26

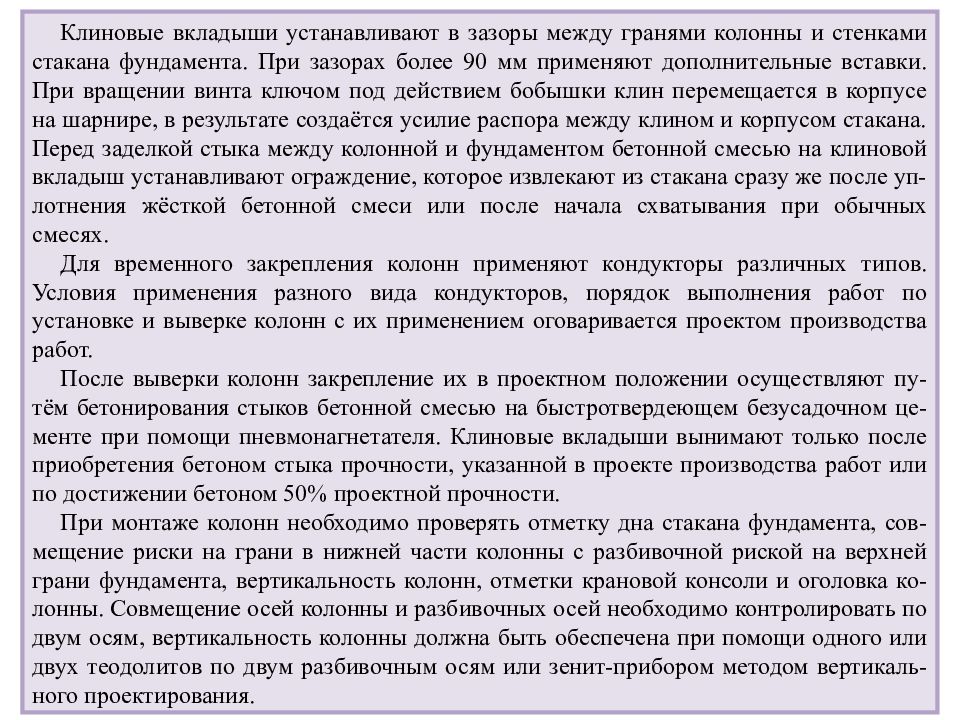

Клиновые вкладыши устанавливают в зазоры между гранями колонны и стенками стакана фундамента. При зазорах более 90 мм применяют дополнительные вставки. При вращении винта ключом под действием бобышки клин перемещается в корпусе на шарнире, в результате создаётся усилие распора между клином и корпусом стакана. Перед заделкой стыка между колонной и фундаментом бетонной смесью на клиновой вкладыш устанавливают ограждение, которое извлекают из стакана сразу же после уп-лотнения жёсткой бетонной смеси или после начала схватывания при обычных смесях. Для временного закрепления колонн применяют кондукторы различных типов. Условия применения разного вида кондукторов, порядок выполнения работ по установке и выверке колонн с их применением оговаривается проектом производства работ. После выверки колонн закрепление их в проектном положении осуществляют пу-тём бетонирования стыков бетонной смесью на быстротвердеющем безусадочном це-менте при помощи пневмонагнетателя. Клиновые вкладыши вынимают только после приобретения бетоном стыка прочности, указанной в проекте производства работ или по достижении бетоном 50% проектной прочности. При монтаже колонн необходимо проверять отметку дна стакана фундамента, сов-мещение риски на грани в нижней части колонны с разбивочной риской на верхней грани фундамента, вертикальность колонн, отметки крановой консоли и оголовка ко-лонны. Совмещение осей колонны и разбивочных осей необходимо контролировать по двум осям, вертикальность колонны должна быть обеспечена при помощи одного или двух теодолитов по двум разбивочным осям или зенит-прибором методом вертикаль-ного проектирования.

Слайд 27

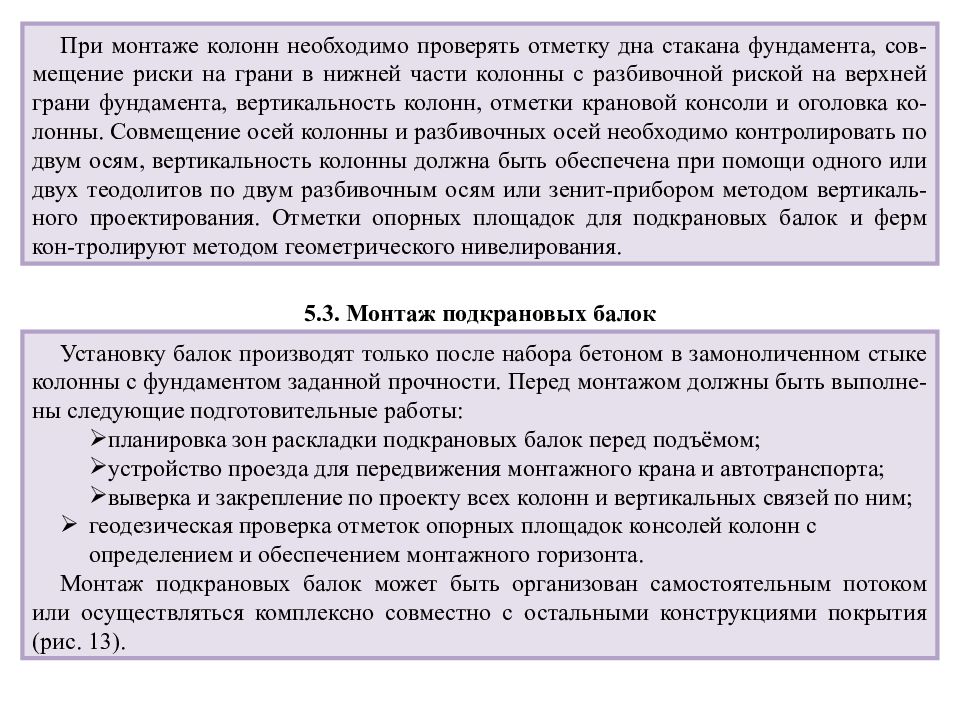

При монтаже колонн необходимо проверять отметку дна стакана фундамента, сов-мещение риски на грани в нижней части колонны с разбивочной риской на верхней грани фундамента, вертикальность колонн, отметки крановой консоли и оголовка ко-лонны. Совмещение осей колонны и разбивочных осей необходимо контролировать по двум осям, вертикальность колонны должна быть обеспечена при помощи одного или двух теодолитов по двум разбивочным осям или зенит-прибором методом вертикаль-ного проектирования. Отметки опорных площадок для подкрановых балок и ферм кон-тролируют методом геометрического нивелирования. 5.3. Монтаж подкрановых балок Установку балок производят только после набора бетоном в замоноличенном стыке колонны с фундаментом заданной прочности. Перед монтажом должны быть выполне-ны следующие подготовительные работы: планировка зон раскладки подкрановых балок перед подъёмом; устройство проезда для передвижения монтажного крана и автотранспорта; выверка и закрепление по проекту всех колонн и вертикальных связей по ним; геодезическая проверка отметок опорных площадок консолей колонн с определением и обеспечением монтажного горизонта. Монтаж подкрановых балок может быть организован самостоятельным потоком или осуществляться комплексно совместно с остальными конструкциями покрытия (рис. 13).

Слайд 28

Раскладку балок и остальных эле-ментов каркаса в зоне монтажа не-обходимо выпол-нять на деревян-ные подкладки, укладывая сбор-ные элементы под небольшим углом к ряду колонн (что позволяет ос-мотреть торцы и подготовить сое-диняемые детали к монтажу), и на расстоянии от них порядка 50 см. Рис. 13. Схема раскладки и монтажа элементов типовых ячеек: 1 смонтированная колонна; 2 подкрановая балка; 3 штабель плит покрытия; 4 стропильные фермы; 5 монтажное обустройство колонны

Слайд 29

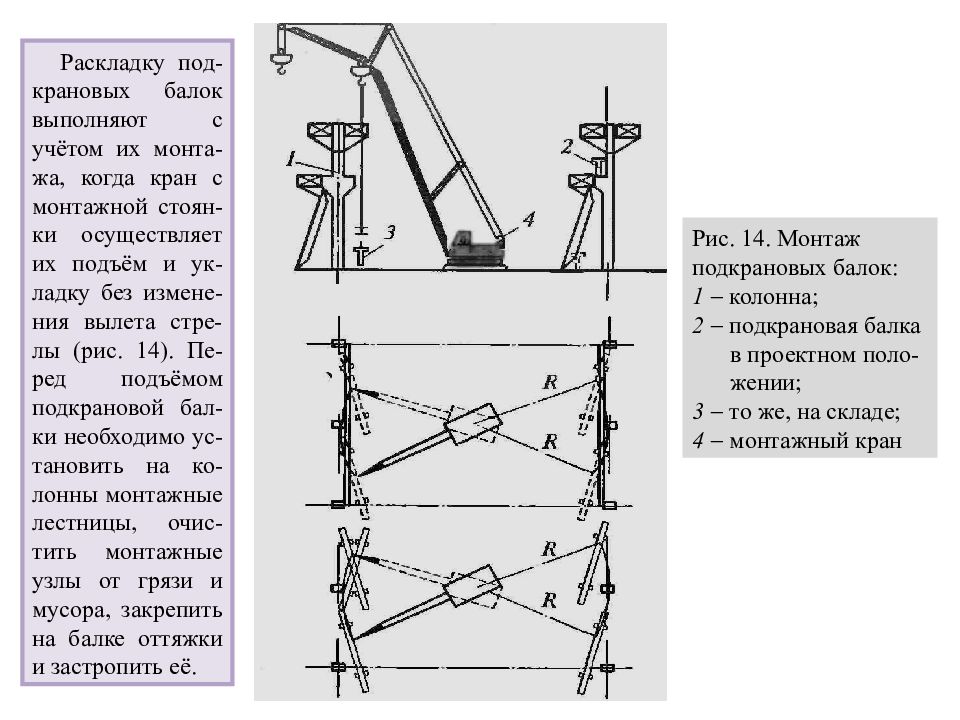

Раскладку под-крановых балок выполняют с учётом их монта-жа, когда кран с монтажной стоян-ки осуществляет их подъём и ук-ладку без измене-ния вылета стре-лы (рис. 14 ). Пе-ред подъёмом подкрано вой бал-ки необходимо ус-тановить на ко-лонны монтажные лестницы, очис-тить монтажные узлы от грязи и мусора, закрепить на балке оттяжки и застропить её. Рис. 14. Монтаж подкрановых балок: 1 колонна; 2 подкрановая балка в проектном поло-жении ; 3 то же, на складе; 4 монтажный кран

Слайд 30

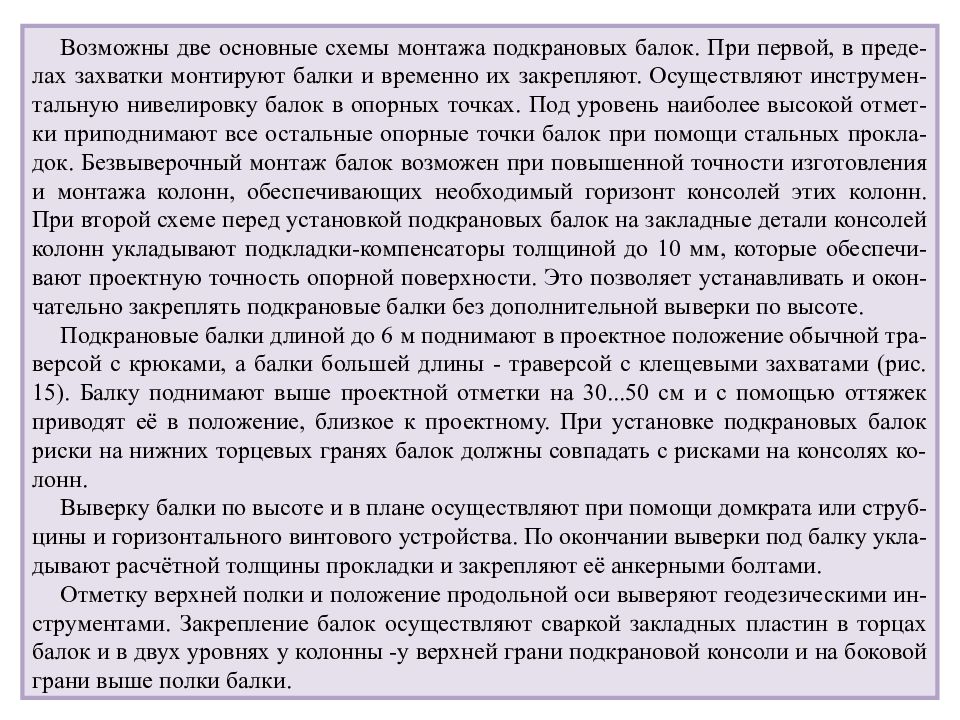

Возможны две основные схемы монтажа подкрановых балок. При первой, в преде-лах захватки монтируют балки и временно их закрепляют. Осуществляют инструмен-тальную нивелировку балок в опорных точках. Под уровень наиболее высокой отмет-ки приподнимают все остальные опорные точки балок при помощи стальных прокла-док. Безвыверочный монтаж балок возможен при повышенной точности изготовления и монтажа колонн, обеспечивающих необходимый горизонт консолей этих колонн. При второй схеме перед установкой подкрановых балок на закладные детали консолей колонн укладывают подкладки-компенсаторы толщиной до 10 мм, которые обеспечи-вают проектную точность опорной поверхности. Это позволяет устанавливать и окон-чательно закреплять подкрановые балки без дополнительной выверки по высоте. Подкрановые балки длиной до 6 м поднимают в проектное положение обычной тра-версой с крюками, а балки большей длины - траверсой с клещевыми захватами (рис. 15 ). Балку поднимают выше проектной отметки на 30...50 см и с помощью оттяжек приводят её в положение, близкое к проектному. При установке подкрановых балок риски на нижних торцевых гранях балок должны совпадать с рисками на консолях ко-лонн. Выверку балки по высоте и в плане осуществляют при помощи домкрата или струб-цины и горизонтального винтового устройства. По окончании выверки под балку укла-дывают расчётной толщины прокладки и закрепляют её анкерными болтами. Отметку верхней полки и положение продольной оси выверяют геодезическими ин-струментами. Закрепление балок осуществляют сваркой закладных пластин в торцах балок и в двух уровнях у колонны -у верхней грани подкрановой консоли и на боковой грани выше полки балки.

Слайд 31

Рис. 15. Захваты для монтажа подкрановых балок: 1 - подкрановая балка; 2 - механический захват; 3 - траверса; 4 - гибкие тросы; 5 - фиксатор

Слайд 32

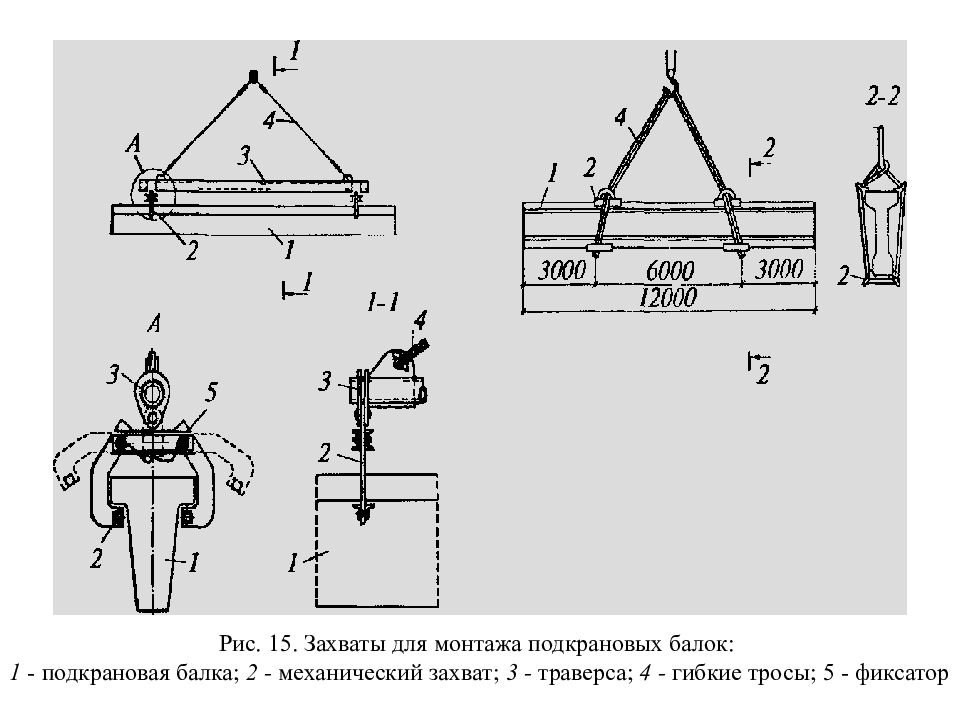

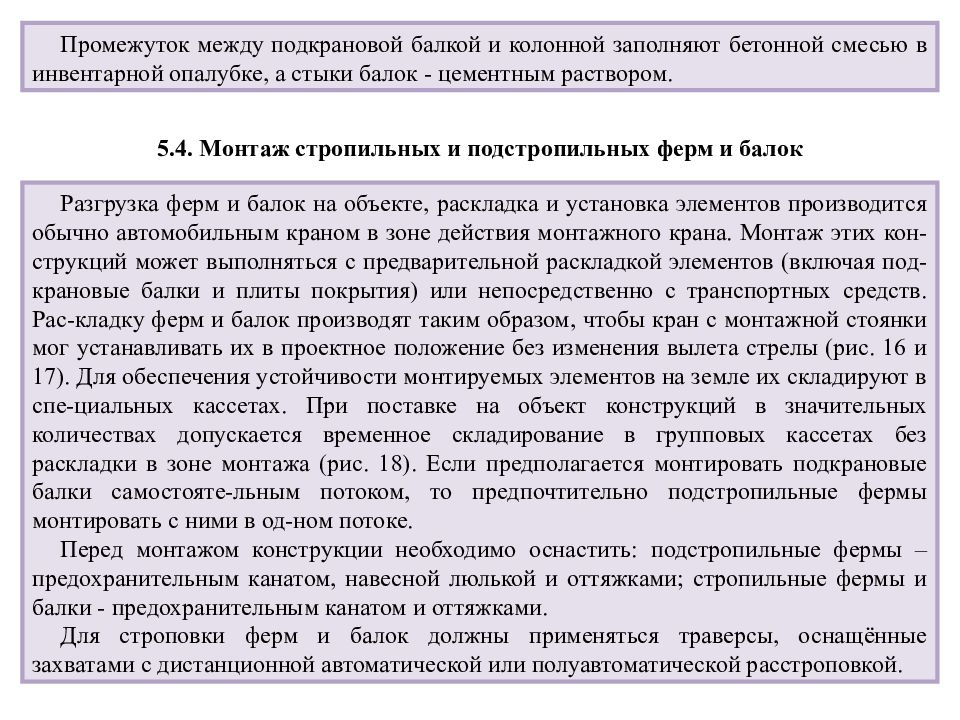

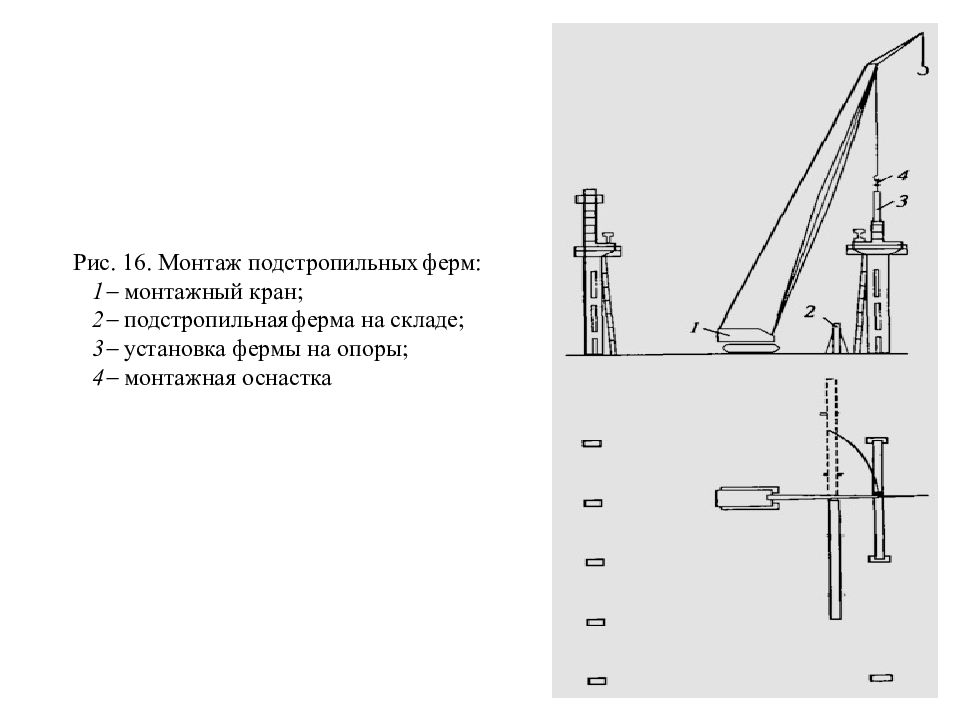

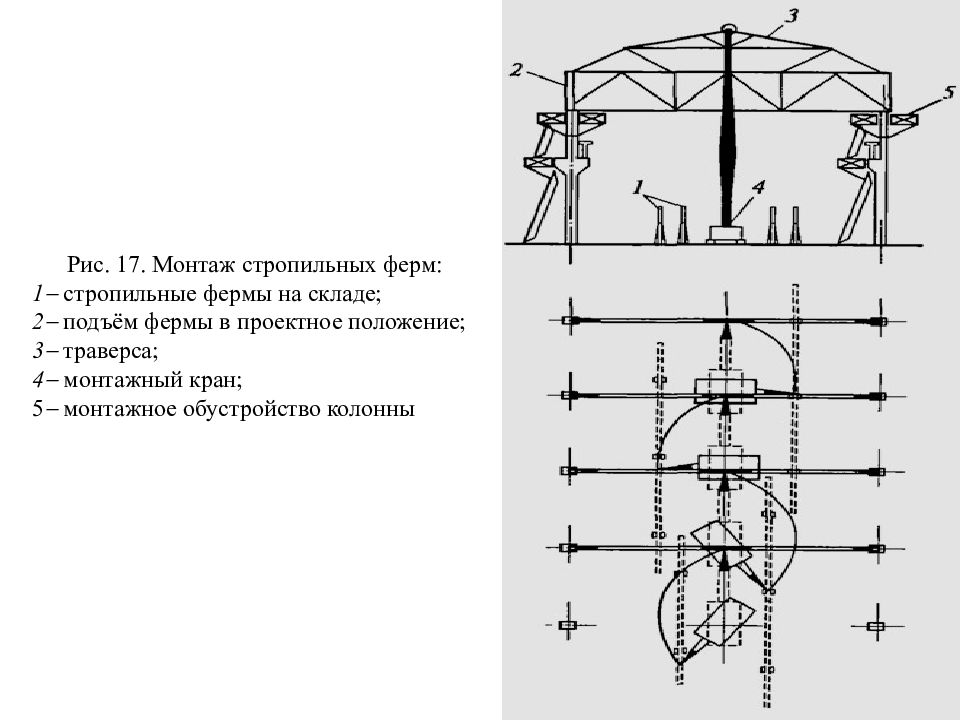

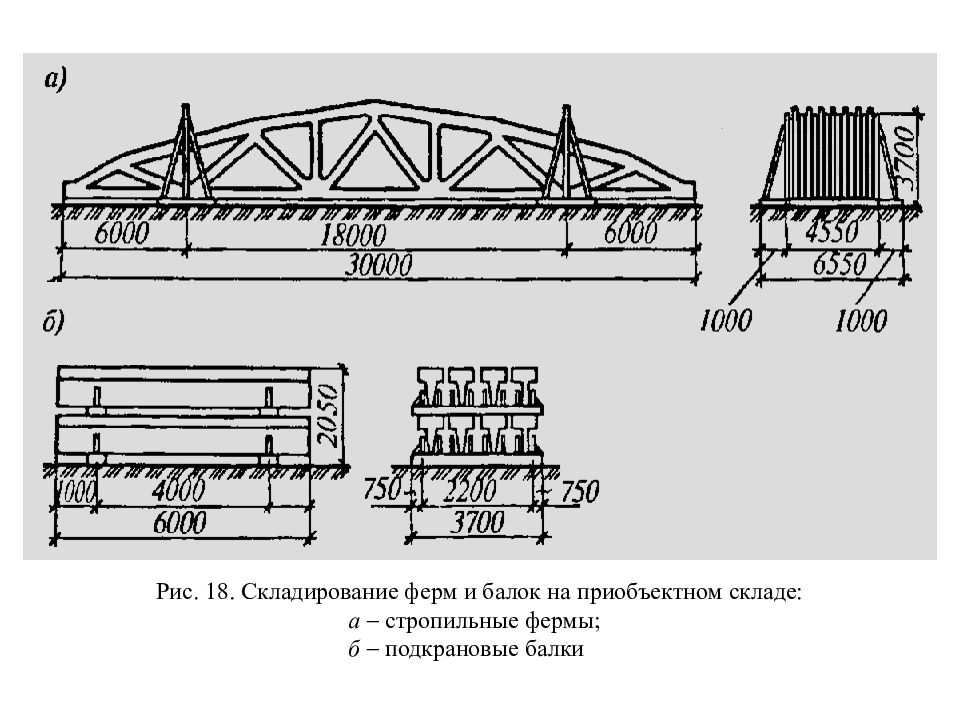

Промежуток между подкрановой балкой и колонной заполняют бетонной смесью в инвентарной опалубке, а стыки балок - цементным раствором. 5.4. Монтаж стропильных и подстропильных ферм и балок Разгрузка ферм и балок на объекте, раскладка и установка элементов производится обычно автомобильным краном в зоне действия монтажного крана. Монтаж этих кон-струкций может выполняться с предварительной раскладкой элементов (включая под-крановые балки и плиты покрытия) или непосредственно с транспортных средств. Рас-кладку ферм и балок производят таким образом, чтобы кран с монтажной стоянки мог устанавливать их в проектное положение без изменения вылета стрелы (рис. 16 и 17). Для обеспечения устойчивости монтируемых элементов на земле их складируют в спе-циальных кассетах. При поставке на объект конструкций в значительных количествах допускается временное складирование в групповых кассетах без раскладки в зоне монтажа (рис. 18). Если предполагается монтировать подкрановые балки самостояте-льным потоком, то предпочтительно подстропильные фермы монтировать с ними в од-ном потоке. Перед монтажом конструкции необходимо оснастить: подстропильные фермы – предохранительным канатом, навесной люлькой и оттяжками; стропильные фермы и балки - предохранительным канатом и оттяжками. Для строповки ферм и балок должны применяться траверсы, оснащённые захватами с дистанционной автоматической или полуавтоматической расстроповкой.

Слайд 33

Рис. 16. Монтаж подстропильных ферм: 1 монтажный кран; 2 подстропильная ферма на складе; 3 установка фермы на опоры ; 4 монтажная оснастка

Слайд 34

Рис. 17. Монтаж стропильных ферм: 1 стропильные фермы на складе; 2 подъ ё м фермы в проектное положение; 3 траверса; 4 монтажный кран; 5 монтажное обустройство колонны

Слайд 35

Рис. 18. Складирование ферм и балок на приобъектном складе: а стропильные фермы; б подкрановые балки

Слайд 36

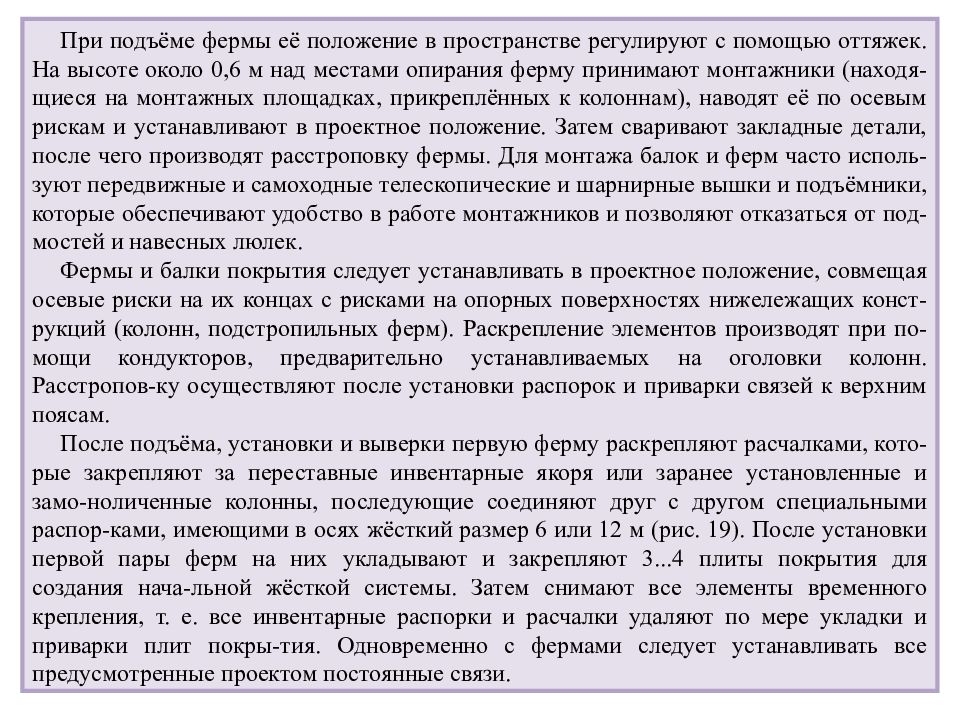

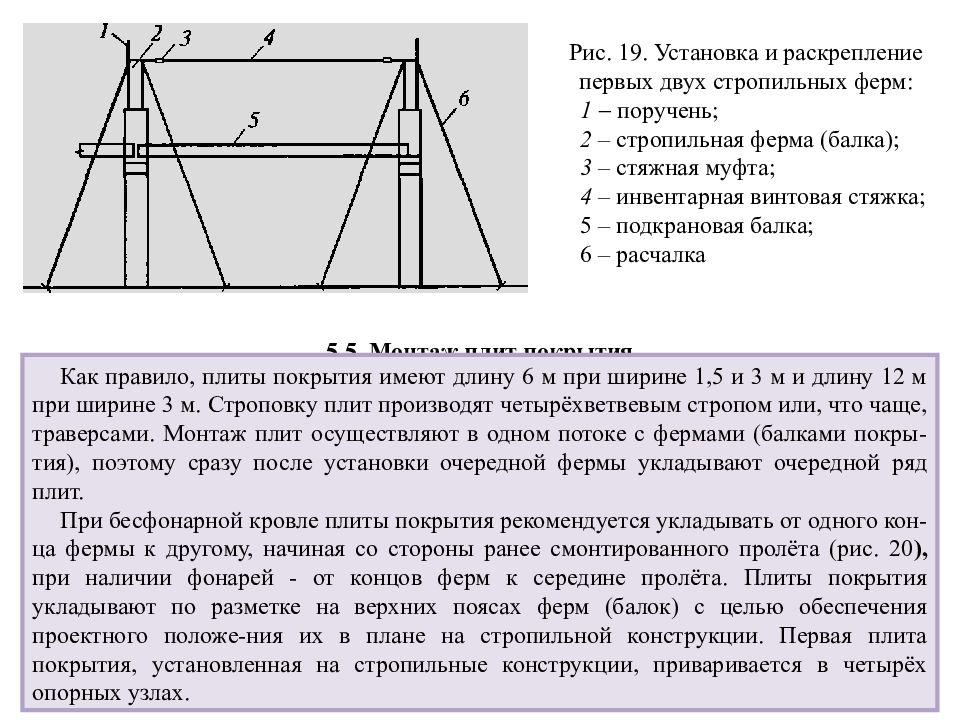

При подъёме фермы её положение в пространстве регулируют с помощью оттяжек. На высоте около 0,6 м над местами опирания ферму принимают монтажники ( находя-щиеся на монтажных площадках, прикреплённых к колоннам), наводят её по осевым рискам и устанавливают в проектное положение. Затем сваривают закладные детали, после чего производят расстроповку фермы. Для монтажа балок и ферм часто исполь-зуют передвижные и самоходные телескопические и шарнирные вышки и подъёмники, которые обеспечивают удобство в работе монтажников и позволяют отказаться от под-мостей и навесных люлек. Фермы и балки покрытия следует устанавливать в проектное положение, совмещая осевые риски на их концах с рисками на опорных поверхностях нижележащих конст-рукций (колонн, подстропильных ферм). Раскрепление элементов производят при по-мощи кондукторов, предварительно устанавливаемых на оголовки колонн. Расстропов-ку осуществляют после установки распорок и приварки связей к верхним поясам. После подъёма, установки и выверки первую ферму раскрепляют расчалками, кото-рые закрепляют за переставные инвентарные якоря или заранее установленные и замо-ноличенные колонны, последующие соединяют друг с другом специальными распор-ками, имеющими в осях жёсткий размер 6 или 12 м (рис. 19). После установки первой пары ферм на них укладывают и закрепляют 3...4 плиты покрытия для создания нача-льной жёсткой системы. Затем снимают все элементы временного крепления, т. е. все инвентарные распорки и расчалки удаляют по мере укладки и приварки плит покры-тия. Одновременно с фермами следует устанавливать все предусмотренные проектом постоянные связи.

Слайд 37

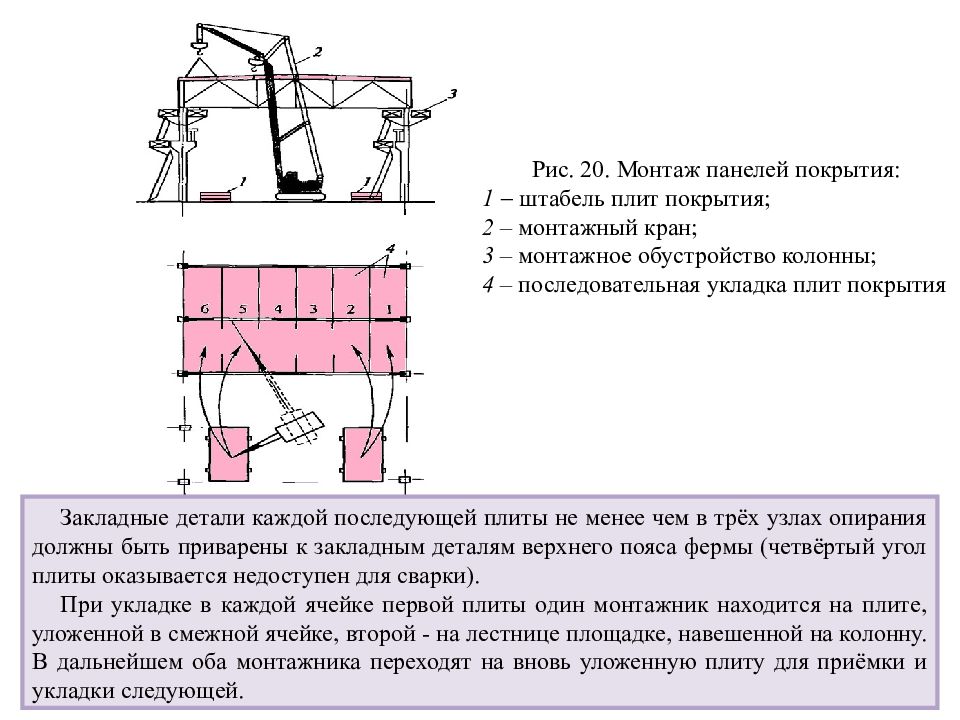

Рис. 19. Установка и раскрепление первых двух стропильных ферм: 1 поручень; 2 – стропильная ферма (балка); 3 – стяжная муфта; 4 – инвентарная винтовая стяжка; 5 – подкрановая балка; 6 – расчалка 5.5. Монтаж плит покрытия Как правило, плиты покрытия имеют длину 6 м при ширине 1,5 и 3 м и длину 12 м при ширине 3 м. Строповку плит производят четырёхветвевым стропом или, что чаще, траверсами. Монтаж плит осуществляют в одном потоке с фермами (балками покры-тия ), поэтому сразу после установки очередной фермы укладывают очередной ряд плит. При бесфонарной кровле плиты покрытия рекомендуется укладывать от одного кон-ца фермы к другому, начиная со стороны ранее смонтированного пролёта (рис. 20 ), при наличии фонарей - от концов ферм к середине пролёта. Плиты покрытия укладывают по размет ке на верхних поясах ферм (балок) с целью обеспечения проектного положе-ния их в плане на стропильной конструкции. Первая плита покрытия, установленная на стропильные конструкции, приваривается в четырёх опорных узлах.

Слайд 38

Рис. 20. Монтаж панелей покрытия: 1 штабель плит покрытия; 2 – монтажный кран; 3 – монтажное обустройство колонны; 4 – последовательная укладка плит покрытия Закладные детали каждой последующей плиты не менее чем в трёх узлах опирания должны быть приварены к закладным деталям верхнего пояса фермы (четвёртый угол плиты оказывается недоступен для сварки). При укладке в каждой ячейке первой плиты один монтажник находится на плите, уложенной в смежной ячейке, второй - на лестнице площадке, навешенной на колонну. В дальнейшем оба монтажника переходят на вновь уложенную плиту для приёмки и укладки следующей.

Слайд 39

Крайние плиты покрытия должны оснащаться инвентарной конструкцией огражде-ния. Швы между плитами заделывают цементно-песчаным раствором на быстротвер-деющем цементе или мелкозернистой бетонной смесью. В одноэтажных промышленных зданиях могут быть предусмотрены в качестве эле-ментов покрытия болынеразмерные плиты-оболочки, плиты 2Т, другие индустриаль-ные изделия, которые чаще всего поступают на объект с уже выполненным утеплите-лем и кровлей. Складирование плит покрытия осуществляется в рабочей зоне монтажного крана вместе с другими элементами, входящими в монтажный поток. Плиты укладываются в штабели до 8...9 шт., иногда устраивают штабели с двух сторон от монтажного крана. Необходимо, чтобы на этих штабелях все плиты укладывались полностью в монтируе-мом пролёте. Только для плит покрытия, как наиболее лёгких элементов каркаса, допу-стимо изменение вылета крана при укладке элементов на две соседние фермы. Опти-мальным решением является применение в качестве монтажного крана с удлиненным гуськом, что позволит на основном крюке поднимать и монтировать фермы и балки, на другом крюке на гуське - плиты покрытия. Распорку между фермами снимают после укладки и приварки к ферме закладных деталей плиты, уложенной у распорки. Монтаж железобетонных плит покрытия по стропильным балкам выполняют в той же последовательности и теми же приёмами, как по фермам.

Слайд 40

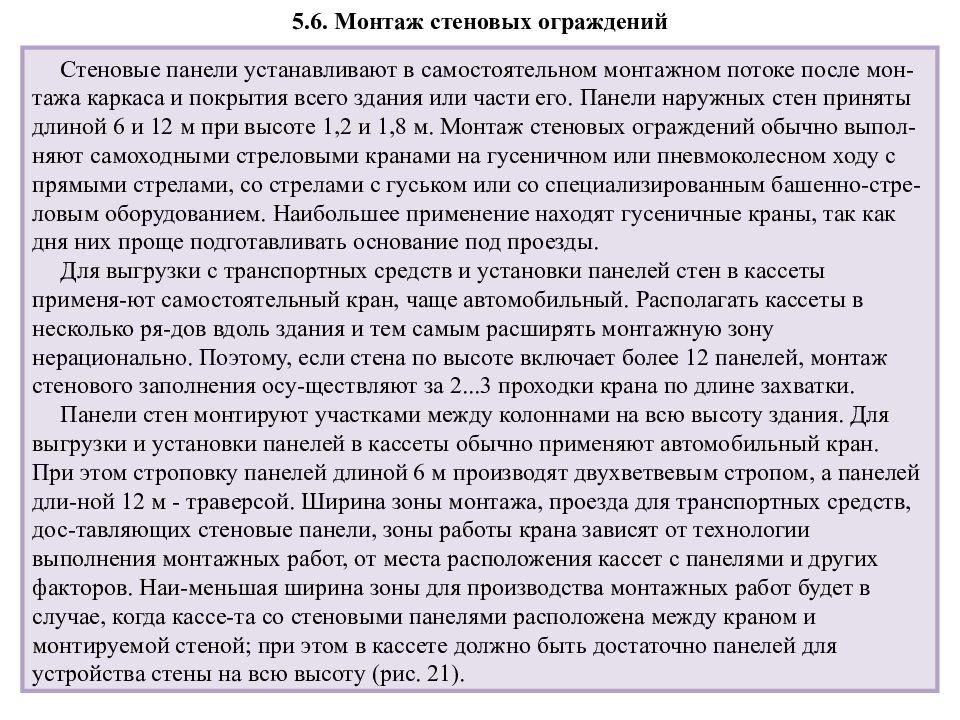

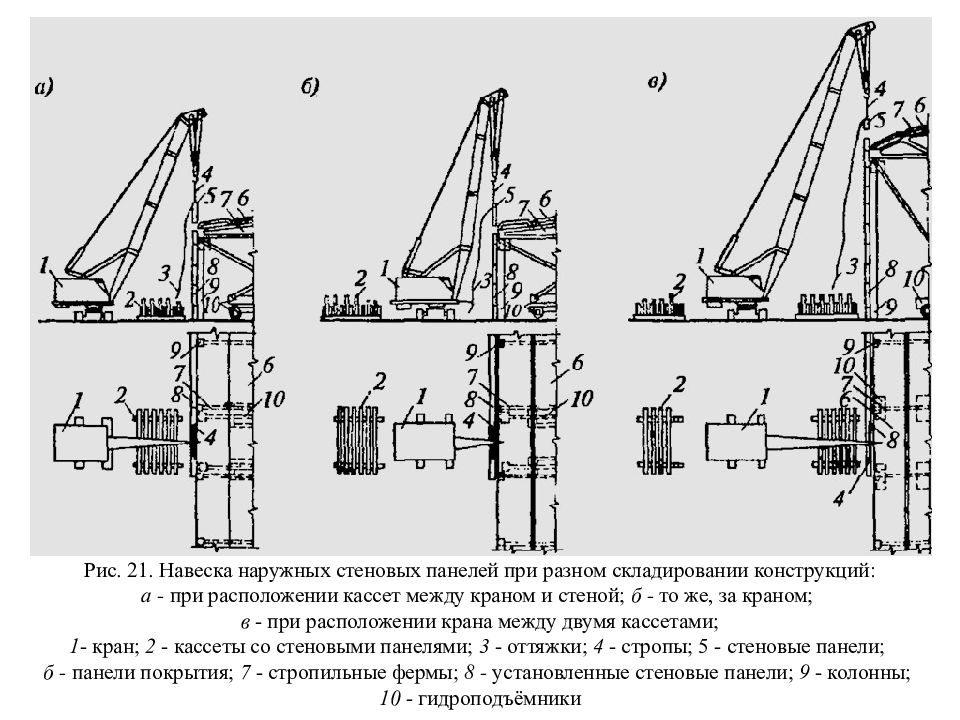

5.6. Монтаж стеновых ограждений Стеновые панели устанавливают в самостоятельном монтажном потоке после мон-тажа каркаса и покрытия всего здания или части его. Панели наружных стен приняты длиной 6 и 12 м при высоте 1,2 и 1,8 м. Монтаж стеновых ограждений обычно выпол-няют самоходными стреловыми кранами на гусеничном или пневмоколесном ходу с пря мыми стрелами, со стрелами с гуськом или со специализированным башенно-стре-ловым оборудованием. Наибольшее применение находят гусеничные краны, так как дня них проще подготавливать основание под проезды. Для выгрузки с транспортных средств и установки панелей стен в кассеты применя-ют самостоятельный кран, чаще автомобильный. Располагать кассеты в несколько ря-дов вдоль здания и тем самым расширять монтажную зону нерационально. Поэтому, если стена по высоте включает более 12 панелей, монтаж стенового заполнения осу-ществляют за 2...3 проходки крана по длине захватки. Панели стен монтируют участками между колоннами на всю высоту здания. Для выгрузки и установки панелей в кассеты обычно применяют автомобильный кран. При этом строповку панелей длиной 6 м производят двухветвевым стропом, а панелей дли-ной 12 м - траверсой. Ширина зоны монтажа, проезда для транспортных средств, дос-тавляющих стеновые панели, зоны работы крана зависят от технологии выполнения монтажных работ, от места расположения кассет с панелями и других факторов. Наи-меньшая ширина зоны для производства монтажных работ будет в случае, когда кассе-та со стеновыми панелями расположена между краном и монтируемой стеной; при этом в кассете должно быть достаточно панелей для устройства стены на всю высоту (рис. 21).

Слайд 41

Рис. 21. Навеска наружных стеновых панелей при разном складировании конструкций: а - при расположении кассет между краном и стеной; б - то же, за краном; в - при расположении крана между двумя кассетами; 1 - кран; 2 - кассеты со стеновыми панелями; 3 - оттяжки; 4 - стропы; 5 - стеновые панели; б - панели покрытия; 7 - стропильные фермы; 8 - установленные стеновые панели; 9 - колонны; 10 - гидроподъёмники

Слайд 42

По существующей технологии монтажники выверяют и крепят устанавливаемые панели с внутренней стороны здания. При возможности проезда внутри здания в каче-стве рабочих мест монтажников целесообразно использовать два подъёмника на базе автомобилей. Это позволяет монтажникам принимать каждую панель в местах её сое-динения с колоннами. При отсутствии подъёмников в качестве рабочего места можно применять подмости и люльки. В случае невозможности проезда внутри здания в каче-стве рабочих мест могут быть использованы самоподъёмные люльки. Находит применение технология монтажа наружных стеновых панелей с примене-нием крана со специализированным башенно-стреловым оборудованием. Основными технологическими особенностями применения этого оборудования являются: совмещение грузоподъемного крана с монтажной площадкой; возможность перемещения монтажной площадки по вертикали (вверх и вниз по башне крана) и по горизонтали (от башни к стене и обратно); размещение панелей в кассетах, устанавливаемых между краном и монтируемой стеной; ширина зоны монтажа по периметру здания, составляющая не менее 8,5 м. При установке наружных панелей особое значение имеет точность монтажа для вы-полнения панелями не только ограждающих, но и эстетических функции. Поэтому не-обходимы соблюдение размеров швов, должное качество их отделки, сохранение гра-ней лицевых поверхностей. При геодезической проверке точности выполнения работ контролируется: для пане-лей первого ряда - совмещение нижней грани панели с рисками разбивочных осей; совмещение граней устанавливаемых рядом или одна над другой панелей; вертикаль-ность граней устанавливаемого ряда стеновых панелей.

Слайд 43

Для расшивки горизонтальных швов или нанесения герметизирующих мастик сна-ружи, заделки вертикальных швов между панелями используют подмости или подъём-ные люльки, которые располагают с наружной стороны пролёта после передвижки монтажного крана на следующую стоянку. Способы заделки стыков в значительной степени определяются их расположением в здании. Различают горизонтальные и вертикальные стыки. Заделка стыков в общем ви-де состоит из следующих операций: конопатки, гидроизоляции, утепления, замоноли-чивания, герметизации, отделки поверхности. Заделку стыков с внутренней стороны ведут в процессе монтажа. Если стык требует обработки снаружи, то заделку стыков выполняют с земли, со стремянки, с выдвижных или навесных люлек. Замоноличивание стыков и швов раствором или бетонной смесью производят после выверки правильности установки элементов конструкций, приёмки сварных соедине-ний и выполнения противокоррозионной защиты стальных закладных деталей и выпу-сков арматурных стержней. Качеству заделки стыков придают большое значение, так как от них зависит прочность и устойчивость здания. Стыки, воспринимающие расчётные усилия, замоноличиваются бетонной смесью более высокого класса, чем бетон стыкуемых элементов. Стыки, не воспринимающие расчётных усилий, могут заделываться бетонной смесью и раствором, указанными в проекте. Целесообразно применять бетонную смесь на расширяющемся или быстро-твердеющем цементе. 5.7. Заделка стыков конструкций

Слайд 44

Песок используют кварцевый средне- и крупнозернистый. Щебень применяют гра-нитный крупностью 5...10 и 10...20 мм, чтобы лучше обеспечить заполнение бетонной смеси в стыке. Наибольший размер щебня не должен превышать 3/4 наименьшего рас-стояния в свету между стержнями арматуры и 1/3 наименьшего размера сечения поло-сти стыка. Соединение колонны с фундаментом контролируется в двух местах. Колонну уста-навливают в стакан фундамента на выравнивающий слой раствора или бетонной смеси ж ё сткой консистенции, которую укладывают перед установкой колонны. Толщину слоя определяют по высоте монтируемой колонны и отметки дна стакана на исполнитель-ной схеме. Нельзя укладывать металлические подкладки вместо выравнивающего слоя и устанавливать колонну на затвердевший слой бетона, так как при этом не обеспечи-вается необходимый контакт по всей площади торца колонны и основания. Гнёзда стаканов замоноличивают после установки и выверки колонны или ряда ко-лонн бетонной смесью с заполнителем крупностью 5...20 мм. Бетонную смесь уплот-няют глубинным вибратором. Остальные стыки элементов каркаса могут иметь различные конструкции. В соот-ветствии с этими отличиями в проектах производства работ должны быть указаны спо-собы заделки стыков: зачеканивание или заделка швов раствором или монолитный стык, применяемый для заделки стыкуемых арматурных элементов. Зачеканивают швы жестким раствором, уплотняя его для полного законопачивания зазоров. Швы заделывают вручную или с помощью растворонасосов. При заделке сты-ков между вертикальными элементами применяют инвентарную опалубку. Бетонируют монолитные стыки, укладывая в опалубку бетонную смесь (раствор); опалубку снимают после достижения прочности бето на, требуемой по проекту.

Последний слайд презентации: Лекция 18 (продолжение) 3.6.4. Выбор монтажного крана; 4. Методы монтажа

До начала бетонирования таких стыков проверяют качество сварки деталей и армату-ры, правильность армирования. Перед укладкой бетонной смеси очищают арматуру и все поверхности стыкуемых элементов от окалины, убирают мусор. Укладывают бе-тонную смесь, уплотняя её вибрированием, штыкованием, добиваясь, чтобы стык це-ликом заполнился бетонной смесью. При укладке бетонной смеси следят за тем, чтобы не было смещения арматуры в бетоне и выдерживалась требуемая толщина защитного слоя. В процессе вибрирования бетонная смесь выходит из рыхлого состояния и при-обретает подвижность благодаря уменьшению трения между частицами. Вследствие этого щебень и гравий также приходят в движение и распределяются в бетонной смеси более равномерно, что приводит к увеличению плотности и прочности бетона.