Первый слайд презентации: Технология производства изделий из пластмасс

Классификация, основные методы переработки, требования к изделиям, нормативно-техническая документация

Слайд 2: Классификация изделий из пластмасс

1. По методу изготовления : экструзия, литье под давлением, прессование, термоформование, намотка и т.п. 2. По видам изделий : пленки, листы, трубы, шланги, профильные изделия, емкости, тара, нетканые материалы и т.п. 3. По областям применения : тара и упаковка, строительство, машиностроение, автомобилестроение, бытовая техника, сельское хозяйство и др.

Слайд 3

Термопласты – это полимерные материалы, которые размягчаются при нагревании и затвердевают при охлаждении. Эти материалы при нагревании (или растворении) формуются различными методами в разном агрегатном состоянии, а при охлаждении или сушке обратимо затвердевают. Реактопласты – это полимерные материалы, которые под действием тепла, отвердителей, катализаторов или инициаторов химических реакций переходят в нерастворимое и неплавкое состояние с образованием трехмерной сетчатой структуры. Реактопласты формуются в вязкотекучем состоянии, а при нагревании или под действием перечисленных химических добавок необратимо отверждаются. Классификация пластмасс по видам

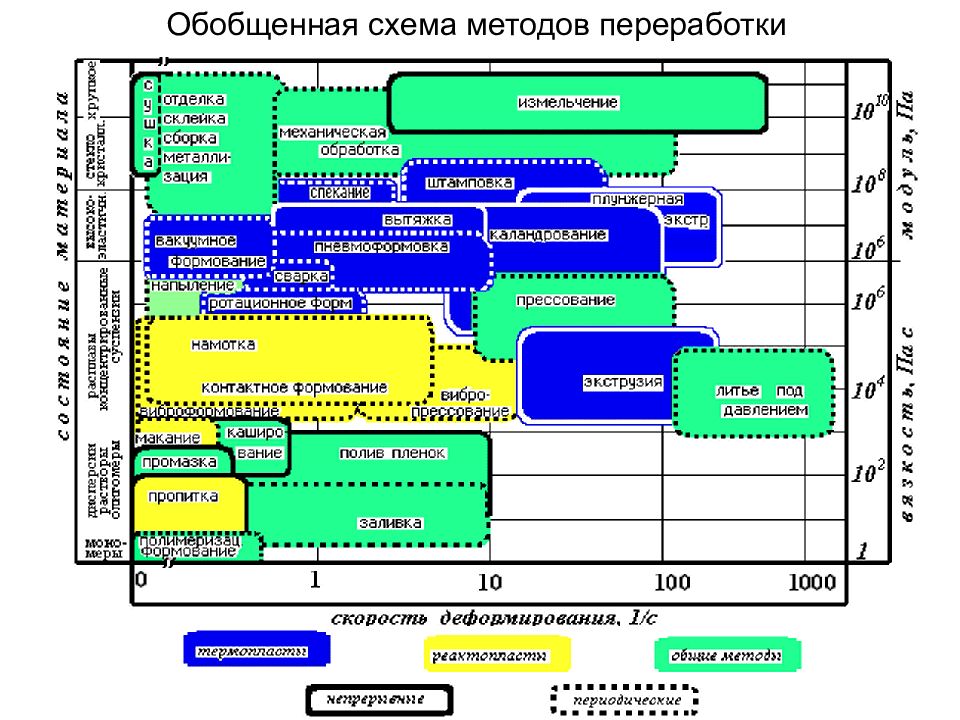

Слайд 4: Классификация методов переработки

Классификация процессов переработки термопластов основана на физическом состоянии полимера в момент формования: 1. Переработка пластмасс в вязкотекучем состоянии (литье под давлением, экструзия, прессование, каландрование, ротационное формование и др.) основана на способности расплава полимеров к значительным необратимым пластическим деформациям ( течению) при одновременном действии нагрева и давления; 2. Формование полимеров из заготовок, находящихся в высокоэлластическом состоянии — это методы (вакуум- и пневмоформование, раздувное формование, горячая штамповка и др.), базирующиеся на способности нагретых полимерных материалов к значительным обратимым деформациям ; 3. Производство изделий из пластмасс, находящихся в твердом (стеклообразном или кристаллическом) состоянии (штамповка, прокатка, протяжка и др.) основано на возможности полимеров проявлять вынужденную эластичность ; 4. Формование полимеров без давления с использованием растворов или дисперсий — метод полива (производство пленок), ротационное формование пластизолей (изготовление игрушек), получение волокон.

Слайд 5: Температуры фазовых переходов полимеров

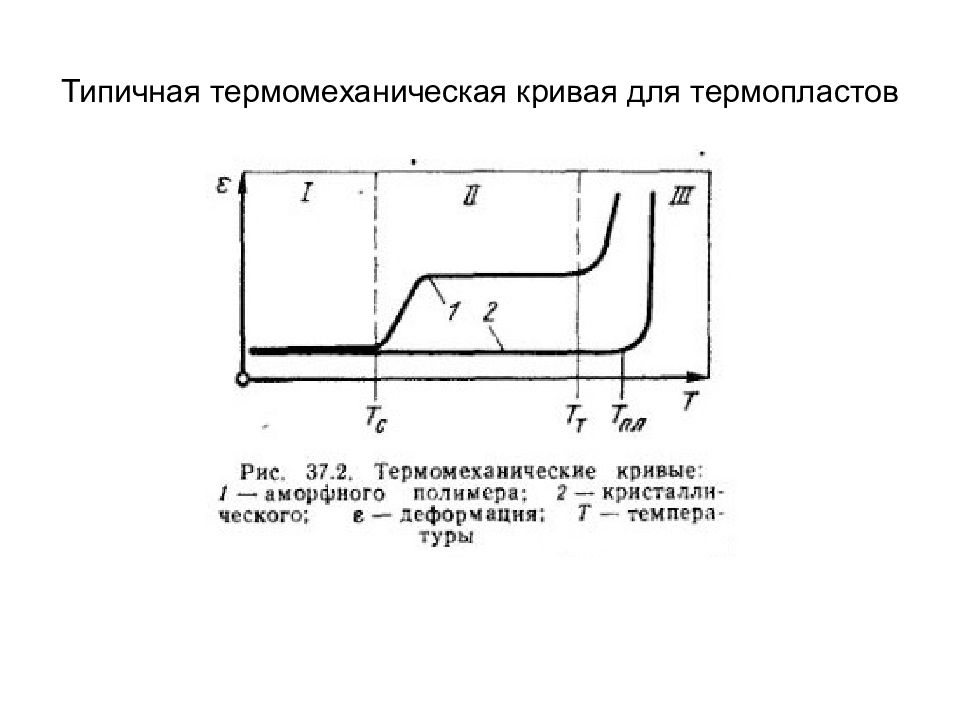

Наиболее важным показателями при выборе температурных условий переработки полимеров являются следующие показатели: Температура стеклования Тс (для аморфных и кристаллизующихся полимеров) - это температура, при которой полимер при охлаждении переходит из высокоэластического или вязкотекучего в стеклообразное состояние Полимеры при температуре выше температуры стеклования находятся в пластичном состоянии, а при температуре ниже температуры стеклования - в твердом и достаточно хрупком состоянии. Температура текучести Тт– это температура, при которой полимер переходит в вязкотекучее состояние или температура, при которой пластическая деформация превышает эластическую. Для кристаллизующихся полимеров температура текучести очень близка к температуре плавления, для аморфных полимеров – соответствует переходу из высокоэластического состояния в вязкотекучее. При температуре текучести начинается интенсивное скольжение макромолекул относительно друг друга, определяемое подвижностью всей цепи в целом. Поэтому температура текучести возрастает с увеличением молекулярного веса полимера. 3. Температура плавления Тпл (кристаллизации Ткр.) – это температура, при достижении которой происходит плавление кристаллической структуры полимеров (для кристаллизующихся полимеров)

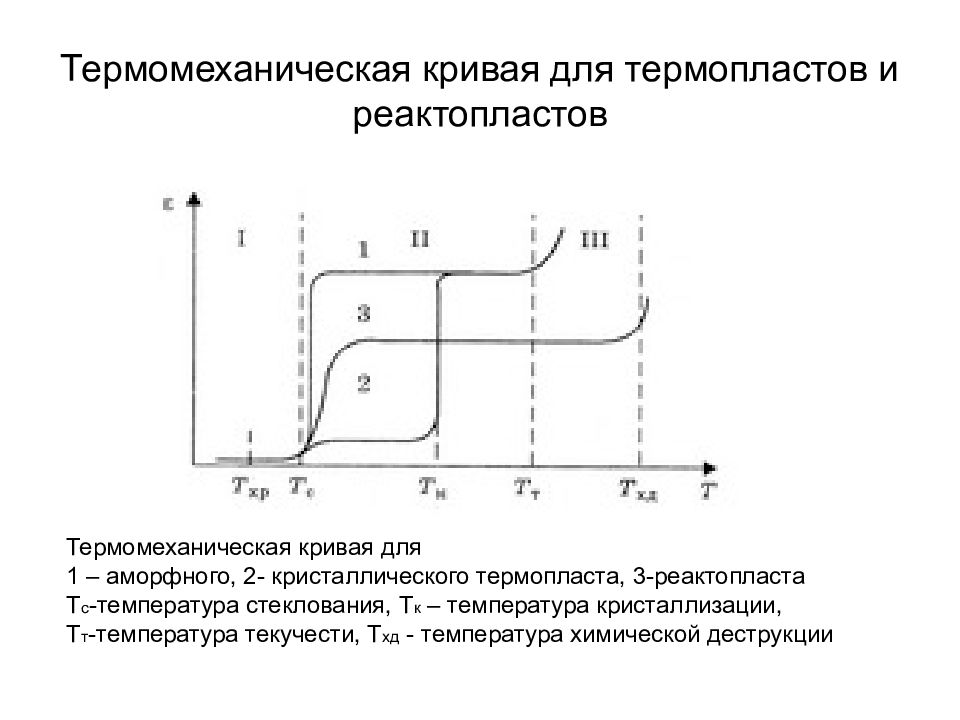

Слайд 6: Термомеханическая кривая для термопластов и реактопластов

Термомеханическая кривая для 1 – аморфного, 2- кристаллического термопласта, 3-реактопласта Т с -температура стеклования, Т к – температура кристаллизации, Т т -температура текучести, Т хд - температура химической деструкции

Слайд 8: Основные методы переработки реактопластов в изделия

Все методы получения изделий с использованием реакционноспособных олигомеров можно разделить на две группы: 1. Изготовление изделий из термореактивных пресс-материалов методом прессования и литья под давлением. 2. Получение так называемых армированных полимерных материалов и изделий из них методами намотки, пултрузии, протяжки, контактного формования, инфузии и др. Если в первой группе используют композиции, содержащие дисперсные или коротковолокнистые наполнители, то для второй группы характерно использование волокон любой длины, в т.ч. в виде ткани, холстов, войлоков и т.п.

Слайд 9

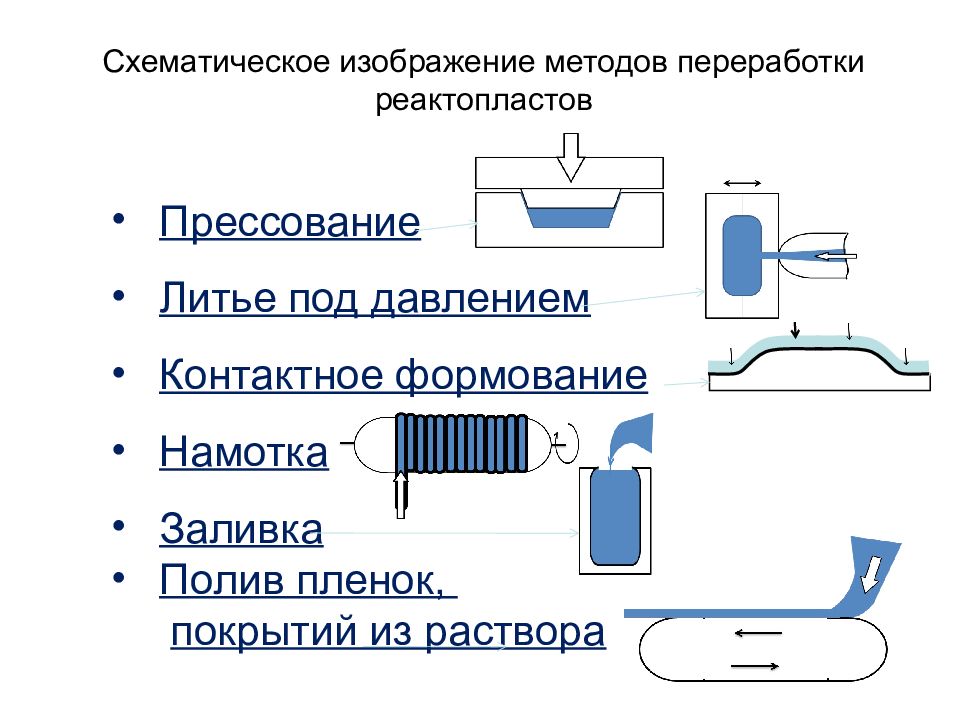

Прессование Литье под давлением Контактное формование Намотка Заливка Полив пленок, покрытий из раствора Схематическое изображение методов переработки реактопластов

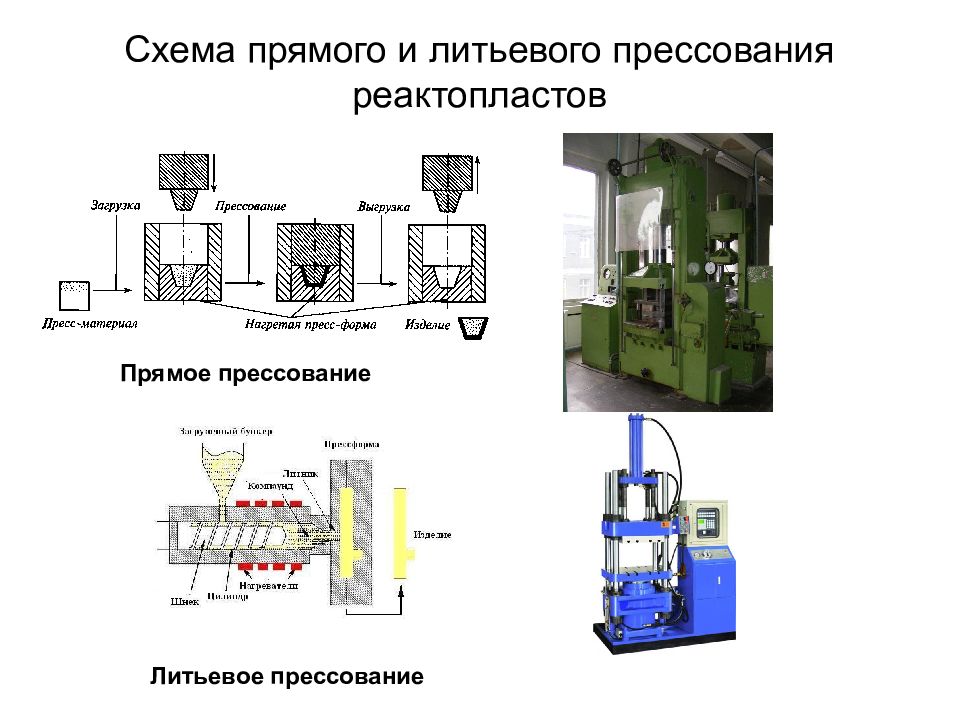

Слайд 10: Схема прямого и литьевого прессования реактопластов

Прямое прессование Литьевое прессование

Слайд 11: Методы получения армированных изделий из реактопластов

Производство изделий из армированных полимерных материалов (АПМ) Армированные полимерные материалы (АПМ) – высокопрочные материалы, состоящие из полимерного связующего (матрицы) и упрочняющего волокнистого наполнителя (арматуры). Армирующие волокна обеспечивают высокую прочность и жесткость, а полимерные связующие – монолитность материалов и равномерное распределение нагрузки между компонентами.

Слайд 12: Метод намотки

Метод намотки является одним из наиболее распространенных в получении изделий из армированных материалов. Намоткой производят оболочки различного типа и назначения. Это прежде всего цилиндрические тонко- или толстостенные трубы, закрытые профили прямоугольного, треугольного, эллиптического сечений, конические оболочки.

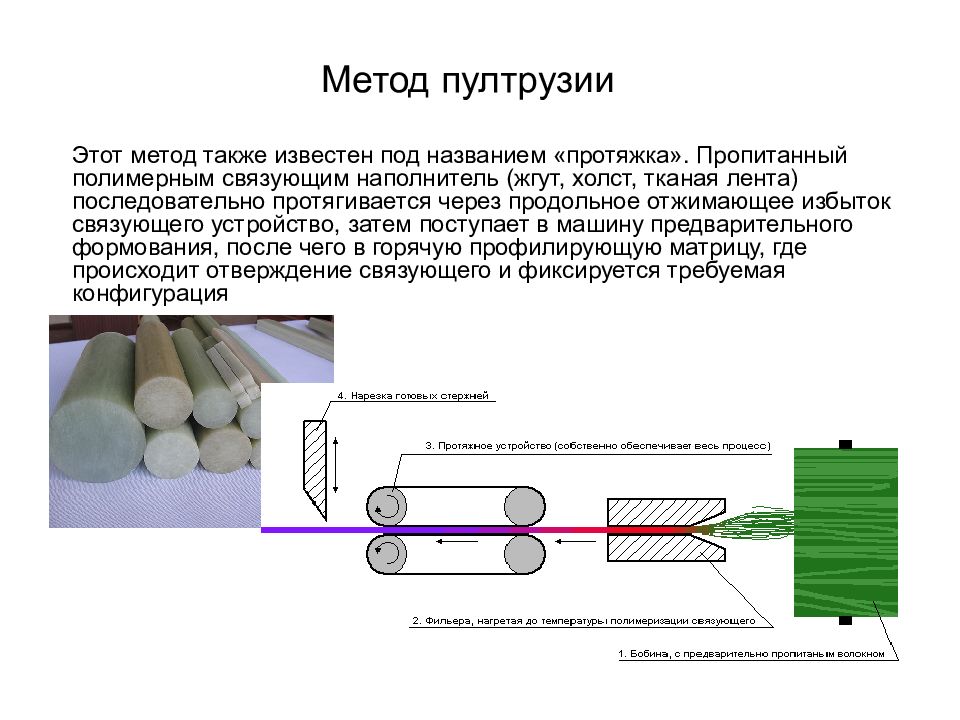

Слайд 13: Метод пултрузии

Этот метод также известен под названием «протяжка». Пропитанный полимерным связующим наполнитель (жгут, холст, тканая лента) последовательно протягивается через продольное отжимающее избыток связующего устройство, затем поступает в машину предварительного формования, после чего в горячую профилирующую матрицу, где происходит отверждение связующего и фиксируется требуемая конфигурация

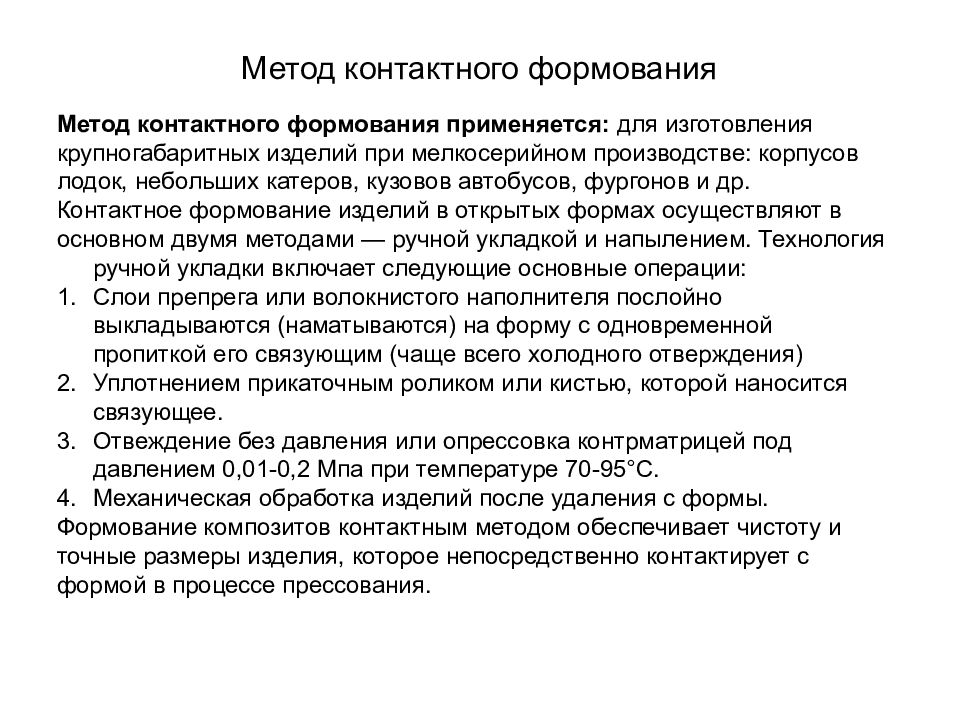

Слайд 14: Метод контактного формования

Метод контактного формования применяется: для изготовления крупногабаритных изделий при мелкосерийном производстве: корпусов лодок, небольших катеров, кузовов автобусов, фургонов и др. Контактное формование изделий в открытых формах осуществляют в основном двумя методами — ручной укладкой и напылением. Технология ручной укладки включает следующие основные операции: Слои препрега или волокнистого наполнителя послойно выкладываются (наматываются) на форму с одновременной пропиткой его связующим (чаще всего холодного отверждения) Уплотнением прикаточным роликом или кистью, которой наносится связующее. Отвеждение без давления или опрессовка контрматрицей под давлением 0,01-0,2 Мпа при температуре 70-95°С. Механическая обработка изделий после удаления с формы. Формование композитов контактным методом обеспечивает чистоту и точные размеры изделия, которое непосредственно контактирует с формой в процессе прессования.

Слайд 16: Метод вакуумной инфузии

Метода инфузии заключается в создании разряжения внутри рабочей полости, за счет чего происходит пропитка армирующего материала и втягивание смол. В качестве формовочной полости задействуется вакуум, который подается в специальную пленку-мешок. В отличие от распространенного метода контактного формования, установка вакуумной инфузии, включающая специальную матрицу с сухим наполнителем, позволяет выпускать стеклопластики с минимальным содержанием пористых включений и более высокой степенью армирования. Позволяет существенно снизить эмиссию летучих (стирола). На подготовленную оснастку с вакуумом выкладывают наполнитель, затем укладываются технологические пласты, благодаря которым в дальнейшем должно обеспечиваться равномерное распределение связующего компонента. Далее на технологический пакет направляется разряжение, открывается канал допуска связующего, под воздействием уже активного вакуума происходит одновременное заполнение пустот и пропитка наполнителем. Процент пористости зависит от температуры окружающей среды, при которой выполняется вакуумная инфузия. Технология осуществления метода в промышленных условиях в среднем обеспечивает сохранение 1-0,5% пор относительно общей массы композитного изделия.

Слайд 18

Основные методы переработки в изделия термопластичных материалов Экструзия Литье под давлением Термоформование Ротационное формование Каландрование Промазка Полив из раствора Заливка Макание Спекание Штамповка или прессование

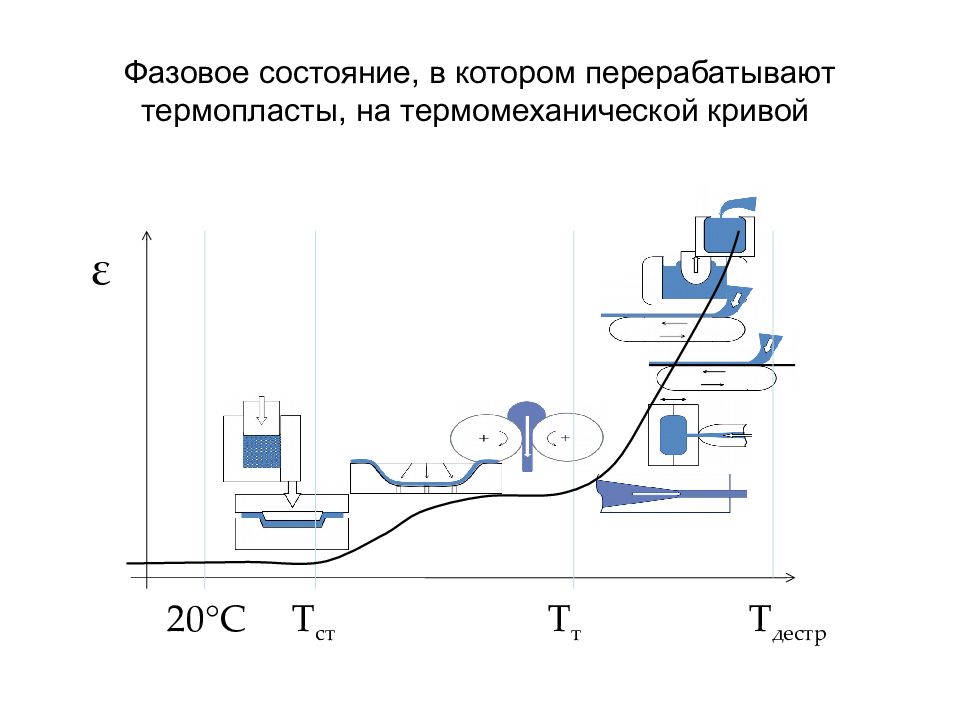

Слайд 19: Фазовое состояние, в котором перерабатывают термопласты, на термомеханической кривой

20°С Т ст Т т Т дестр ε

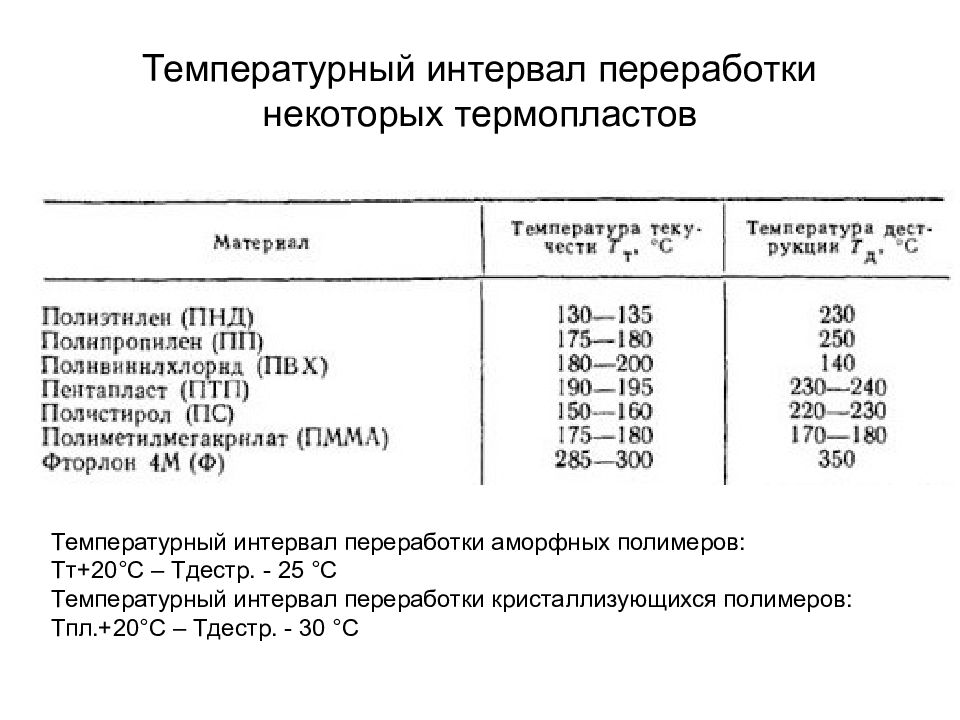

Температурный интервал переработки аморфных полимеров: Тт+20 ° С – Тдестр. - 25 ° С Температурный интервал переработки кристаллизующихся полимеров: Тпл.+20 ° С – Тдестр. - 30 ° С

Слайд 22

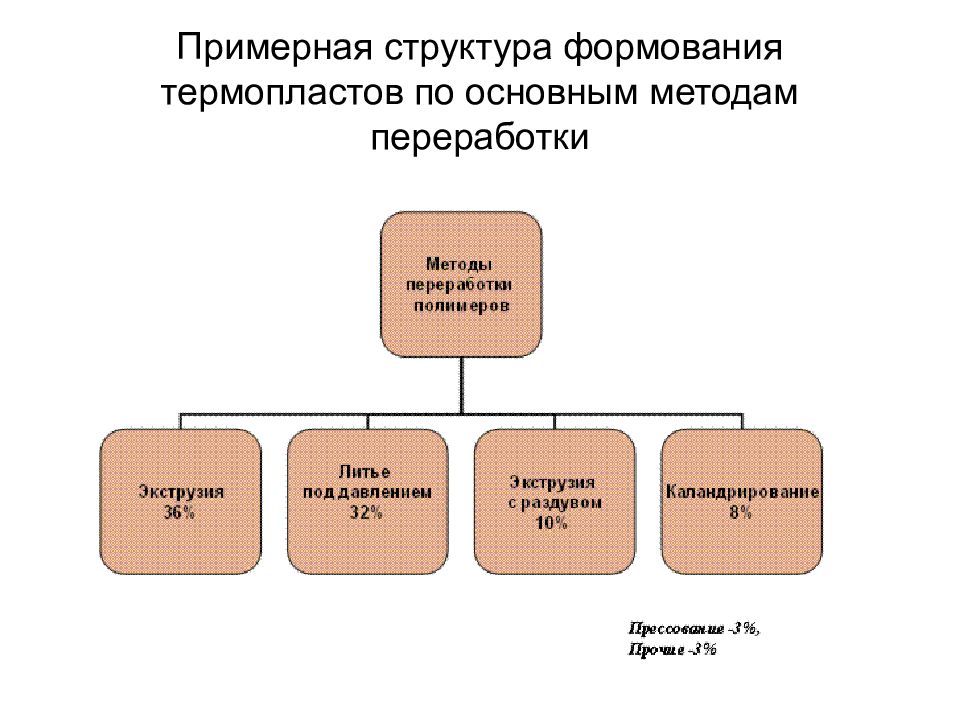

Примерная структура формования термопластов по основным методам переработки

Слайд 24

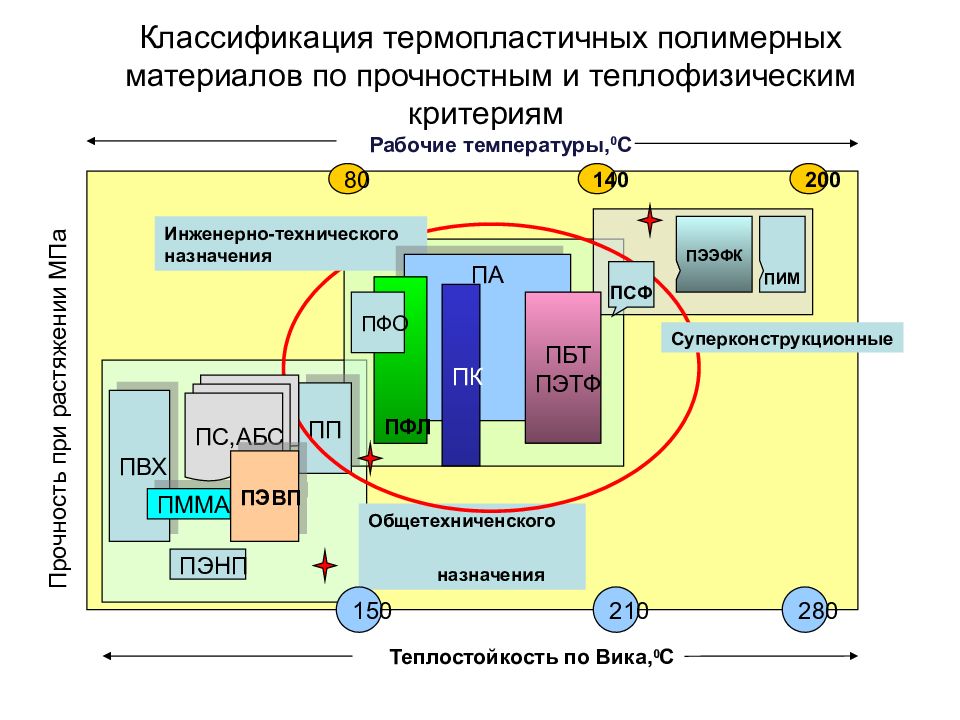

Классификация термопластичных полимерных материалов по прочностным и теплофизическим критериям Теплостойкость по Вика, 0 С ПВХ ПЭНП ПММА ПП Общетехниченского назначения 150 210 280 Инженерно-технического назначения ПА ПС,АБС Суперконструкционные Прочность при растяжении МПа 80 200 140 Рабочие температуры, 0 С ПЭВП ПФЛ ПФО ПБТ ПЭТФ ПК ПСФ ПИМ ПЭЭФК

Слайд 25: Преимущества применения инженерных (конструкционных) и суперконструкционных термопластов

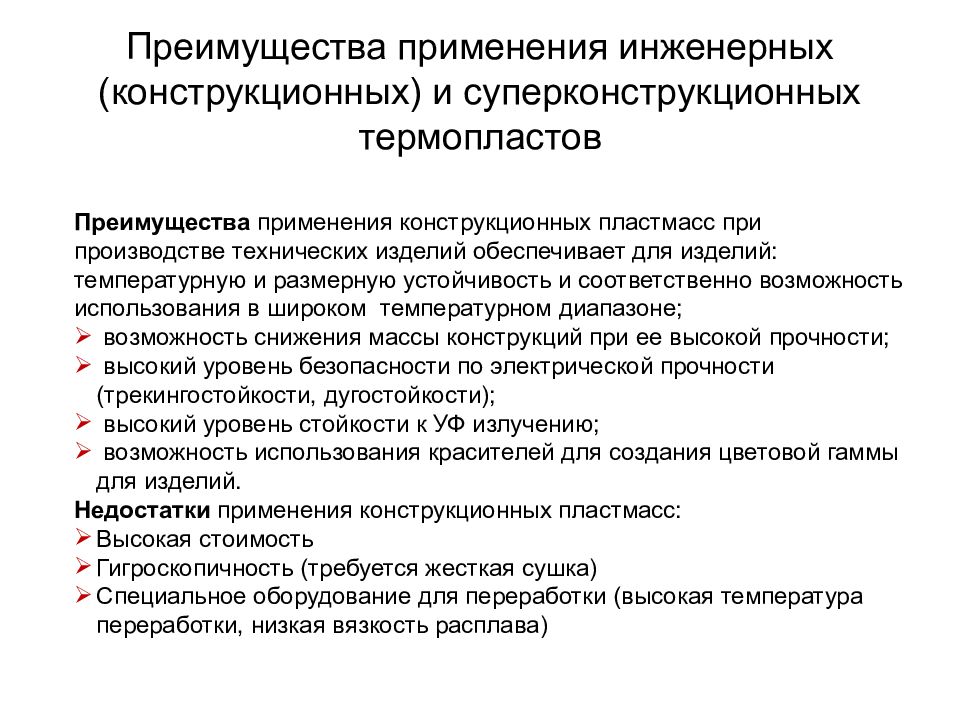

Преимущества применения конструкционных пластмасс при производстве технических изделий обеспечивает для изделий: температурную и размерную устойчивость и соответственно возможность использования в широком температурном диапазоне; возможность снижения массы конструкций при ее высокой прочности; высокий уровень безопасности по электрической прочности (трекингостойкости, дугостойкости); высокий уровень стойкости к УФ излучению; возможность использования красителей для создания цветовой гаммы для изделий. Недостатки применения конструкционных пластмасс: Высокая стоимость Гигроскопичность (требуется жесткая сушка) Специальное оборудование для переработки (высокая температура переработки, низкая вязкость расплава) Преимущества применения инженерных (конструкционных) и суперконструкционных термопластов

Слайд 26: Метод экструзии

Методом экструзии производят длинномерные изделия непрерывным способом на экструзионных установках. Экструзией производят пленки из термопластов, профили, выдувные изделия трубы, листовые материалы, волокна и ленты для тканых и нетканых материалов, покрытия на бумагу, кабели. В общем виде экструзионная установка состоит из экструдера, фильеры (головки), приемного устройства (каландра, направляющих валков, тянущих валков), отрезного или намоточного устройства.

Слайд 27: Получение пленок экструзией в раздувом

Экструзия с раздувом – самый распространенный метод получения пленок из полиэтилена, в т.ч. многослойных пленок, производительность достигает нескольких тонн в час. Метод позволяет получать пленки шириной до 8 м.

Слайд 28: Линия для производства пленок экструзией с раздувом

Материалы, перерабатываемые в пленки раздувом рукава: ПВД, ПНД, ПП, ПВХ, многослойные конструкции

Слайд 31: Метод литья под давлением

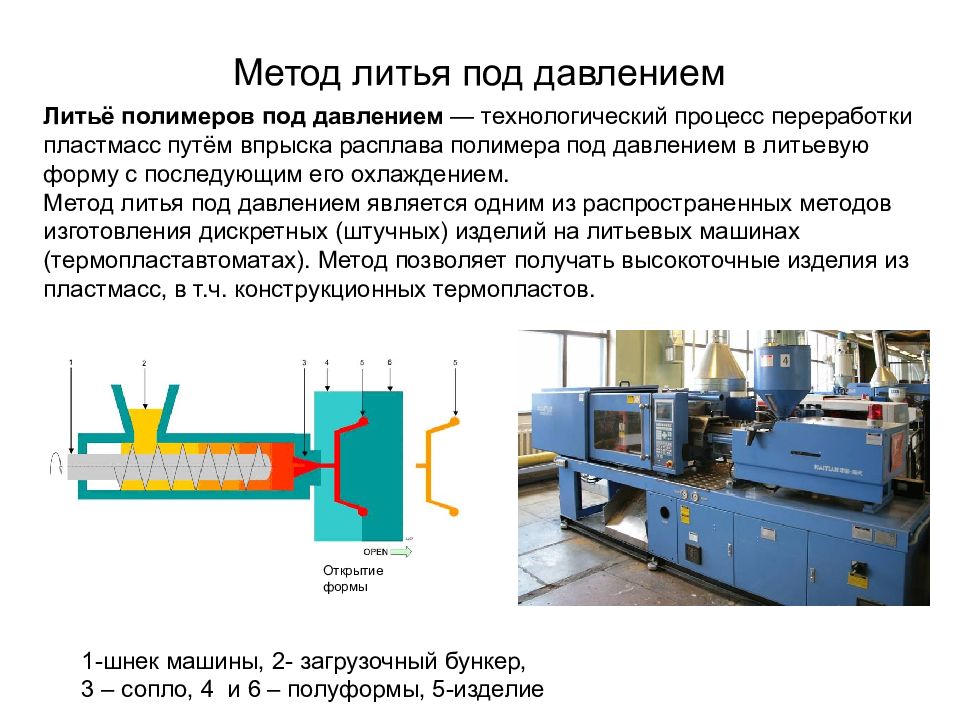

Открытие формы 1-шнек машины, 2- загрузочный бункер, 3 – сопло, 4 и 6 – полуформы, 5-изделие Литьё полимеров под давлением — технологический процесс переработки пластмасс путём впрыска расплава полимера под давлением в литьевую форму с последующим его охлаждением. Метод литья под давлением является одним из распространенных методов изготовления дискретных (штучных) изделий на литьевых машинах (термопластавтоматах). Метод позволяет получать высокоточные изделия из пластмасс, в т.ч. конструкционных термопластов.

Слайд 32: Литьевые изделия

Литьевые изделия разнообразны по конструкции, габаритным размерам и весу. Вес изделий может изменяться от нескольких граммов до нескольких десятков килограммов. Изделия применяются в различных областях промышленности, от электроники до автомобилей.

Слайд 33: Метод термоформования

Термофорование – это приобретение нагретой заготовкой формы под воздействием давления. Основные методы: пневмоформование (давление создается сжатым воздухом) и вакуумформование (перепад давления за счет вакуумирования). Методы позволяют производить крупногабаритные изделия на относительно недорогой оснастке.

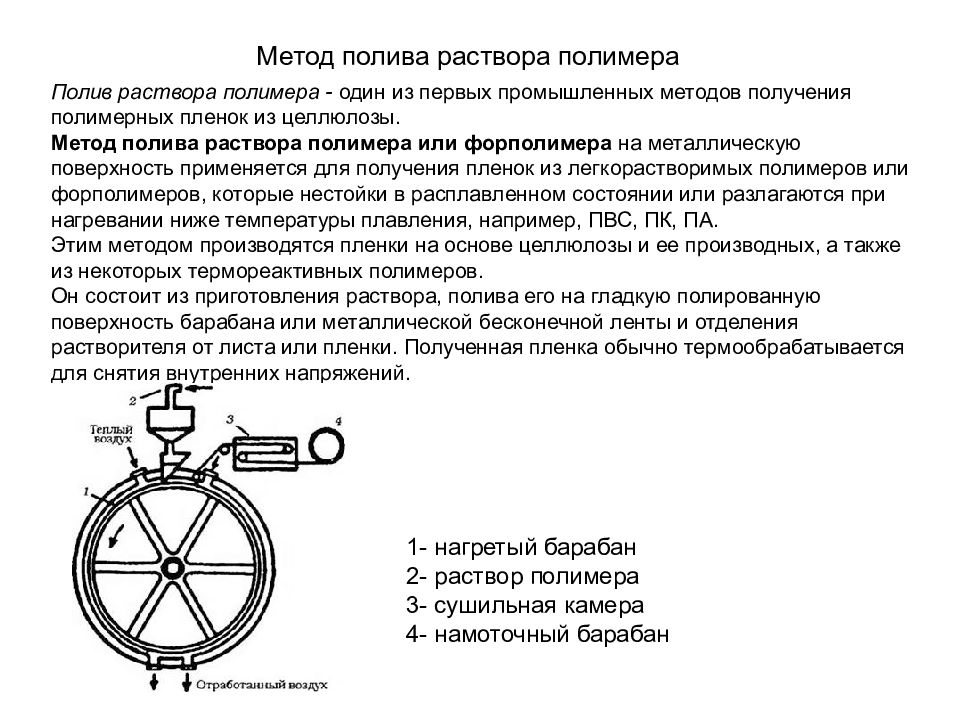

Слайд 35: Метод полива раствора полимера

Полив раствора полимера - один из первых промышленных методов получения полимерных пленок из целлюлозы. Метод полива раствора полимера или форполимера на металлическую поверхность применяется для получения пленок из легкорастворимых полимеров или форполимеров, которые нестойки в расплавленном состоянии или разлагаются при нагревании ниже температуры плавления, например, ПВС, ПК, ПА. Этим методом производятся пленки на основе целлюлозы и ее производных, а также из некоторых термореактивных полимеров. Он состоит из приготовления раствора, полива его на гладкую полированную поверхность барабана или металлической бесконечной ленты и отделения растворителя от листа или пленки. Полученная пленка обычно термообрабатывается для снятия внутренних напряжений. 1- нагретый барабан 2- раствор полимера 3- сушильная камера 4- намоточный барабан

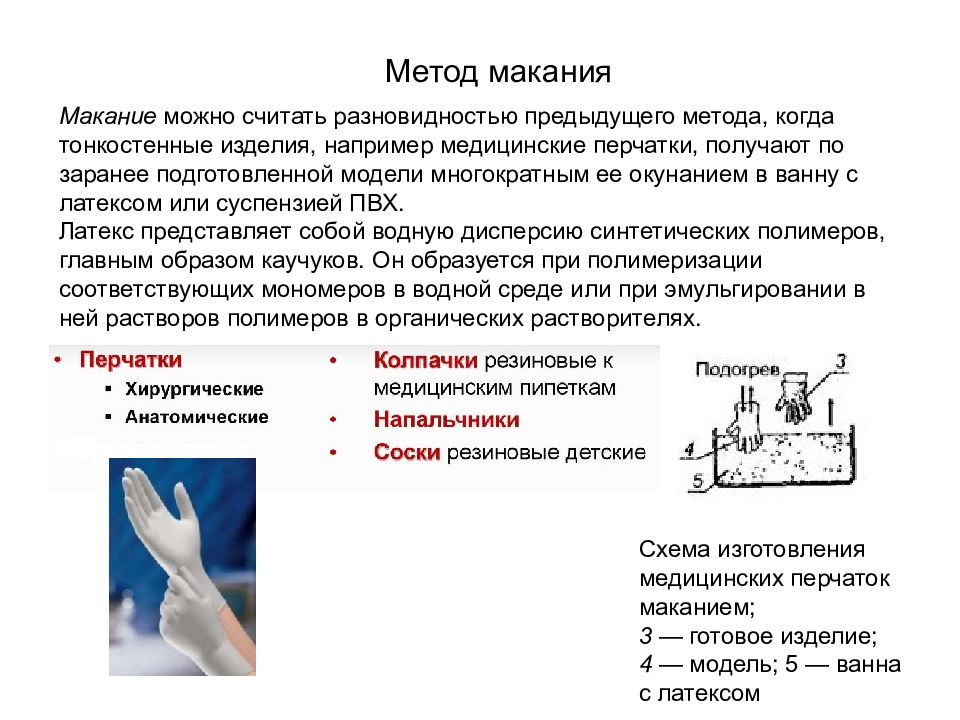

Слайд 36: Метод макания

Макание можно считать разновидностью предыдущего метода, когда тонкостенные изделия, например медицинские перчатки, получают по заранее подготовленной модели многократным ее окунанием в ванну с латексом или суспензией ПВХ. Латекс представляет собой водную дисперсию синтетических полимеров, главным образом каучуков. Он образуется при полимеризации соответствующих мономеров в водной среде или при эмульгировании в ней растворов полимеров в органических растворителях. Схема изготовления медицинских перчаток маканием; 3 — готовое изделие; 4 — модель; 5 — ванна с латексом

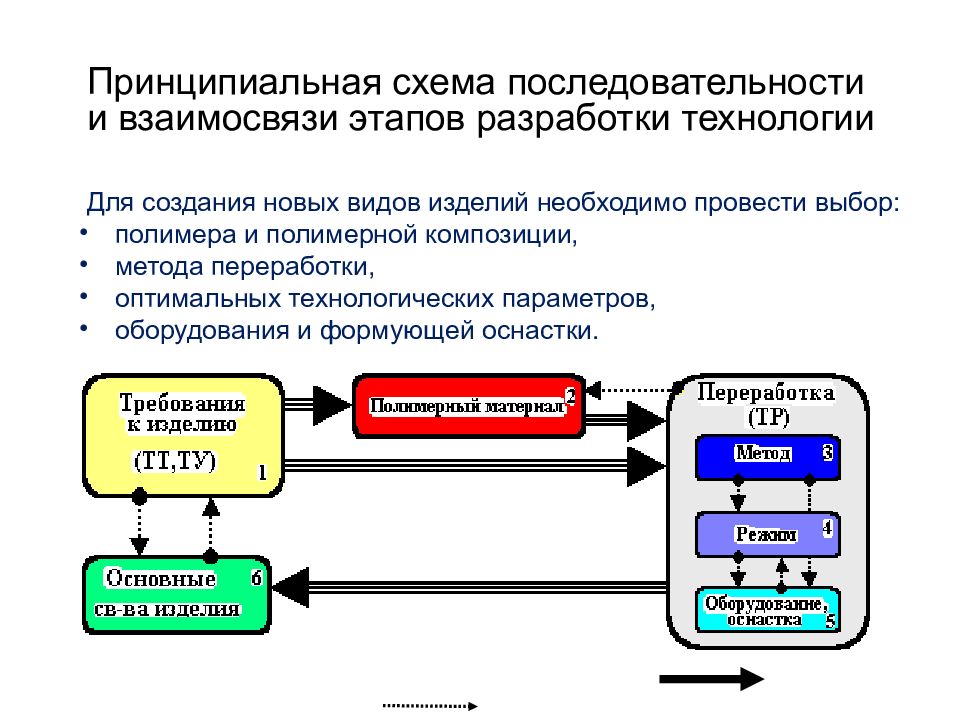

Слайд 37

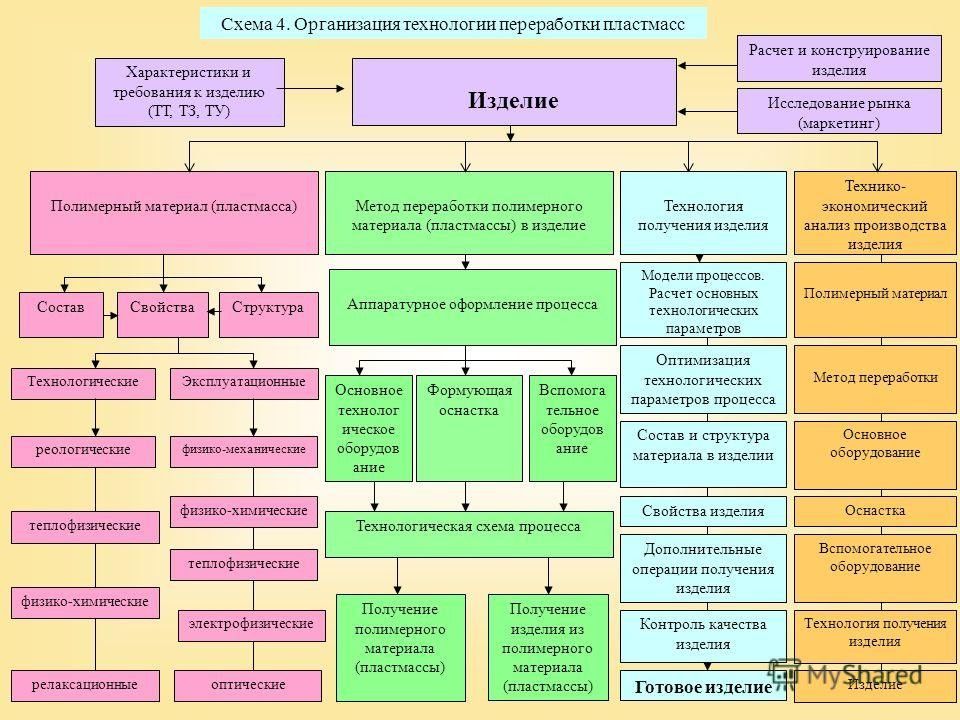

Для создания новых видов изделий необходимо провести выбор: полимера и полимерной композиции, метода переработки, оптимальных технологических параметров, оборудования и формующей оснастки. Принципиальная схема последовательности и взаимосвязи этапов разработки технологии

Слайд 38

При выборе полимерного материала необходимо учитывать: технологические характеристики, эксплуатационные характеристики, санитарно-гигиенические характеристики, доступность и цена

Слайд 39

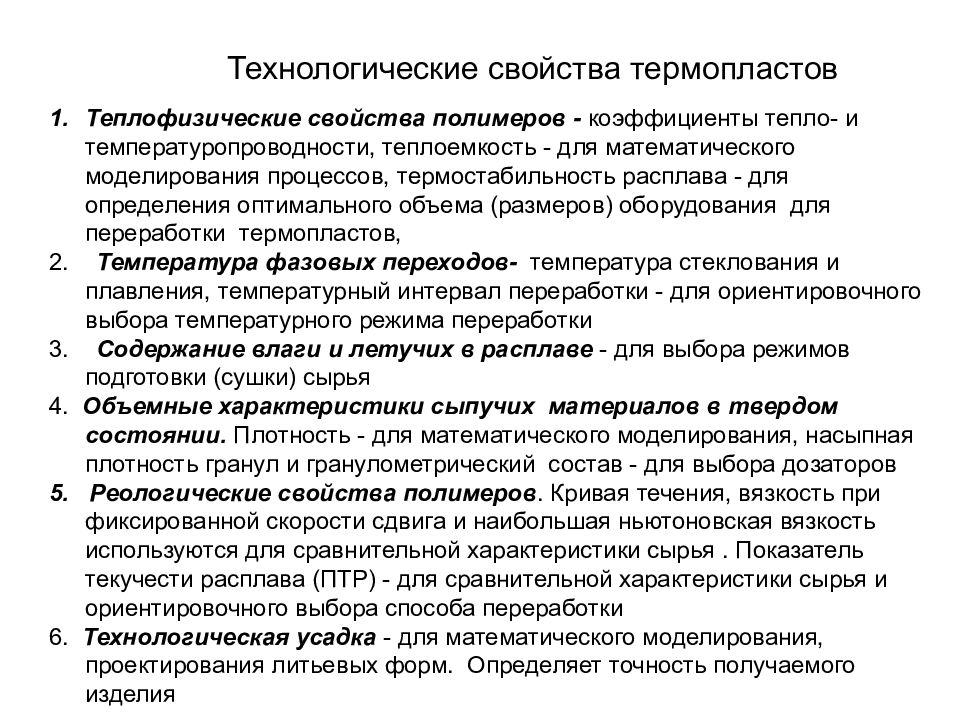

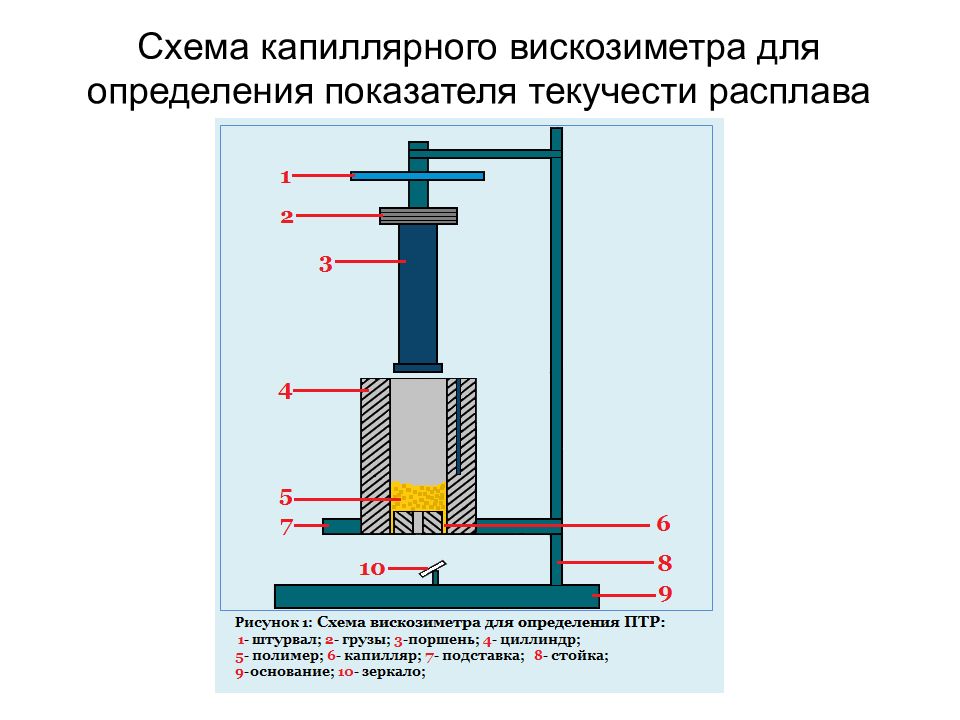

Технологические свойства термопластов Теплофизические свойства полимеров - коэффициенты тепло- и температуропроводности, теплоемкость - для математического моделирования процессов, термостабильность расплава - для определения оптимального объема (размеров) оборудования для переработки термопластов, 2. Температура фазовых переходов- температура стеклования и плавления, температурный интервал переработки - для ориентировочного выбора температурного режима переработки 3. Содержание влаги и летучих в расплаве - для выбора режимов подготовки (сушки) сырья 4. Объемные характеристики сыпучих материалов в твердом состоянии. Плотность - для математического моделирования, насыпная плотность гранул и гранулометрический состав - для выбора дозаторов 5. Реологические свойства полимеров. Кривая течения, вязкость при фиксированной скорости сдвига и наибольшая ньютоновская вязкость используются для сравнительной характеристики сырья. Показатель текучести расплава (ПТР) - для сравнительной характеристики сырья и ориентировочного выбора способа переработки 6. Технологическая усадка - для математического моделирования, проектирования литьевых форм. Определяет точность получаемого изделия

Слайд 40: Основные показатели полимерного сырья, приводимые изготовителями сырья

Показатель текучести расплава при стандартных условиях (для некоторых марок – соотношение ПТР при разных нагрузках) Плотность Прочностные показатели (прочность на разрыв, модуль при растяжении и изгибе, относительное удлинение при разрыве и др.) Теплофизические показатели (теплостойкость, коэффициенты термического и объемного расширения и др.) Электрические и диэлектрические показатели Горючесть

Слайд 42: Области применения некоторых термопластичных материалов

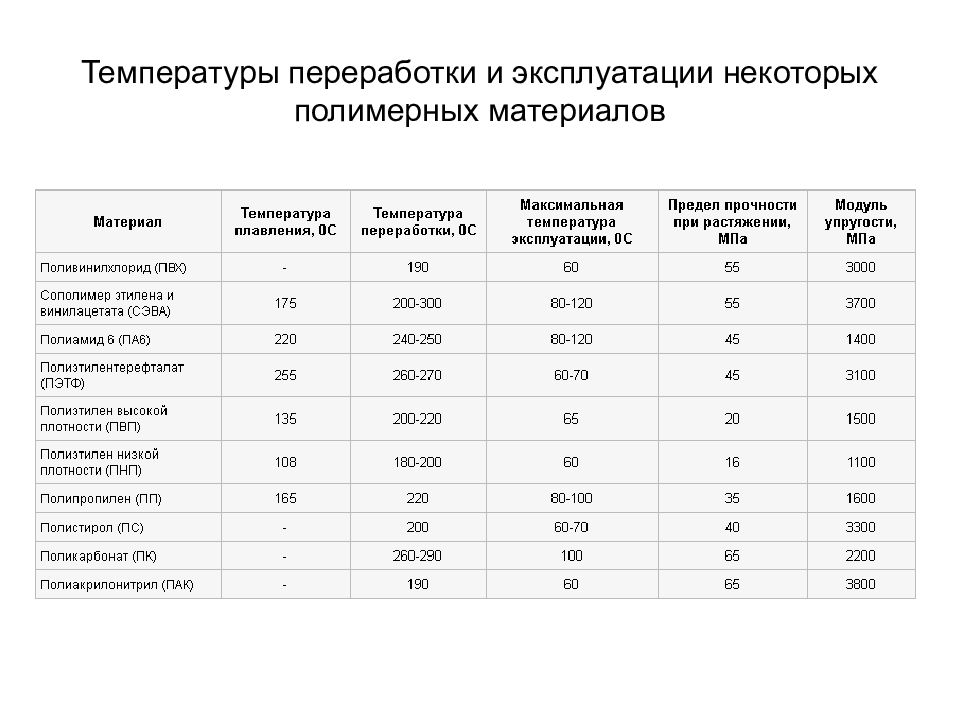

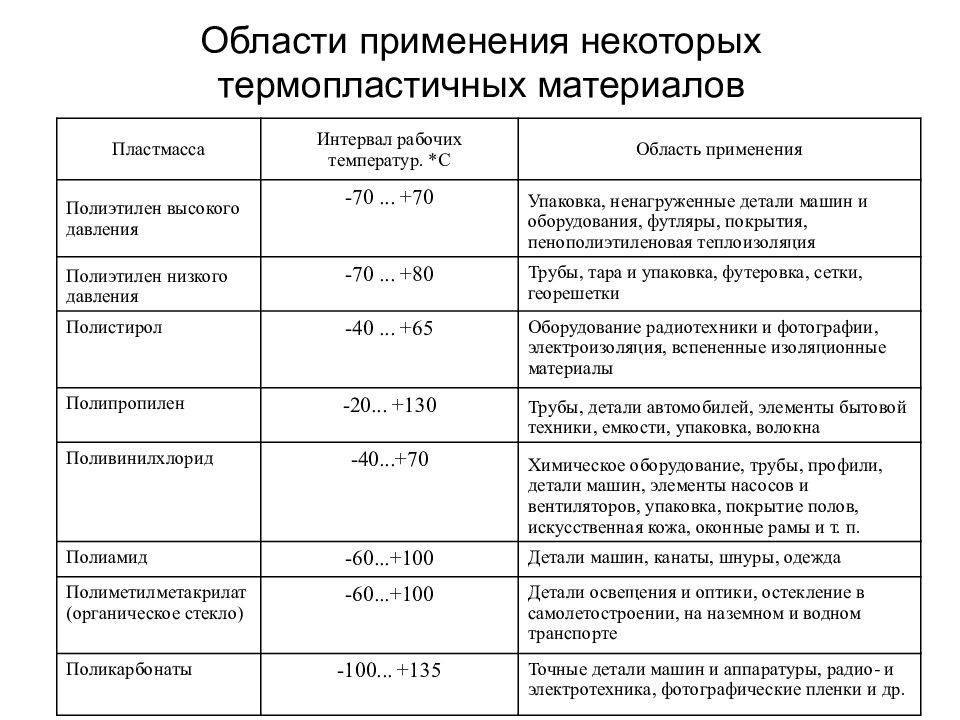

Пластмасса Интервал рабочих температур. *С Область применения Полиэтилен высокого давления -70... +70 Упаковка, ненагруженные детали машин и оборудования, футляры, покрытия, пенополиэтиленовая теплоизоляция Полиэтилен низкого давления -70... +80 Трубы, тара и упаковка, футеровка, сетки, георешетки Полистирол -40... +65 Оборудование радиотехники и фотографии, электроизоляция, вспененные изоляционные материалы Полипропилен -20... +130 Трубы, детали автомобилей, элементы бытовой техники, емкости, упаковка, волокна Поливинилхлорид -40...+70 Химическое оборудование, трубы, профили, детали машин, элементы насосов и вентиляторов, упаковка, покрытие полов, искусственная кожа, оконные рамы и т. п. Полиамид -60...+100 Детали машин, канаты, шнуры, одежда Полиметилметакрилат (органическое стекло) -60...+100 Детали освещения и оптики, остекление в самолетостроении, на наземном и водном транспорте Поликарбонаты -100... +135 Точные детали машин и аппаратуры, радио- и электротехника, фотографические пленки и др.

Слайд 43: Схема капиллярного вискозиметра для определения показателя текучести расплава

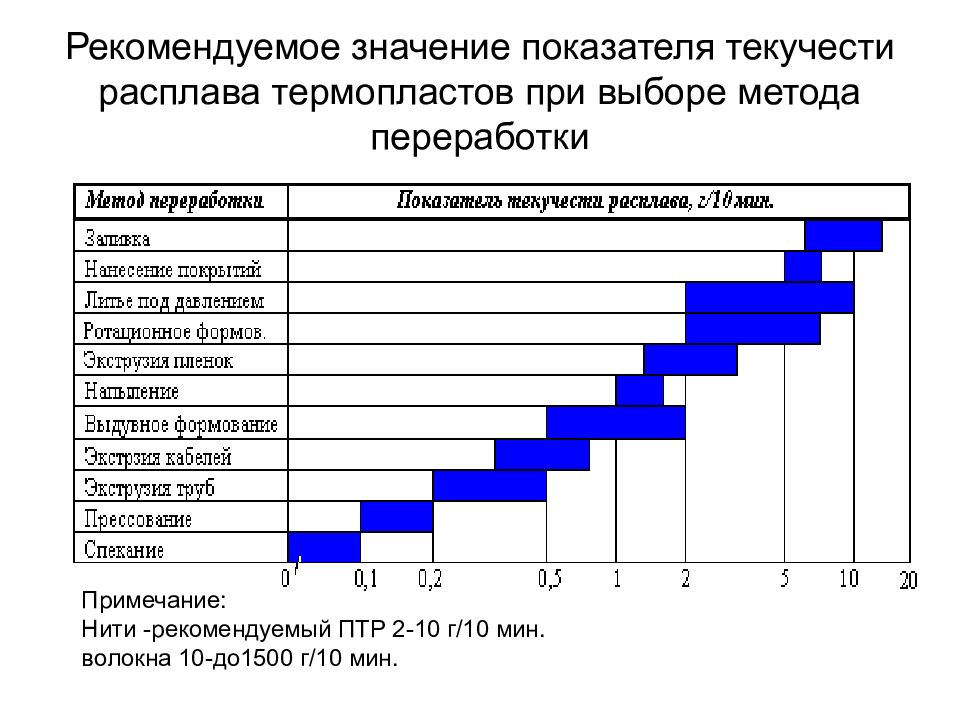

Слайд 44: Рекомендуемое значение показателя текучести расплава термопластов при выборе метода переработки

Примечание: Нити -рекомендуемый ПТР 2-10 г/10 мин. волокна 10-до1500 г/10 мин.

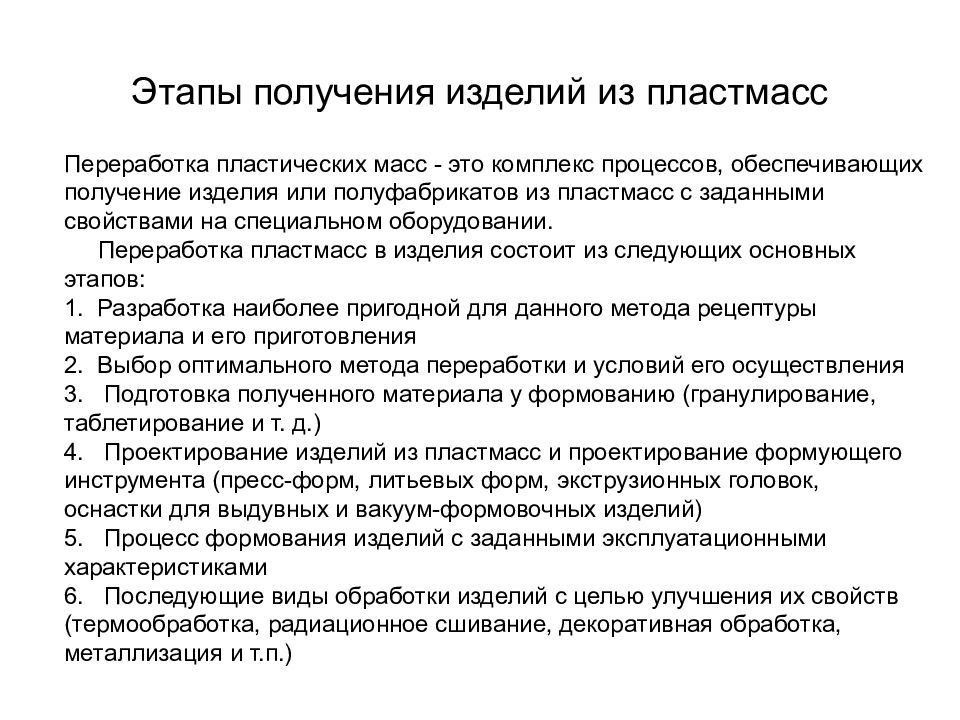

Слайд 46: Этапы получения изделий из пластмасс

Переработка пластических масс - это комплекс процессов, обеспечивающих получение изделия или полуфабрикатов из пластмасс с заданными свойствами на специальном оборудовании. Переработка пластмасс в изделия состоит из следующих основных этапов: 1. Разработка наиболее пригодной для данного метода рецептуры материала и его приготовления 2. Выбор оптимального метода переработки и условий его осуществления 3. Подготовка полученного материала у формованию (гранулирование, таблетирование и т. д.) 4. Проектирование изделий из пластмасс и проектирование формующего инструмента (пресс-форм, литьевых форм, экструзионных головок, оснастки для выдувных и вакуум-формовочных изделий) 5. Процесс формования изделий с заданными эксплуатационными характеристиками 6. Последующие виды обработки изделий с целью улучшения их свойств (термообработка, радиационное сшивание, декоративная обработка, металлизация и т.п.)

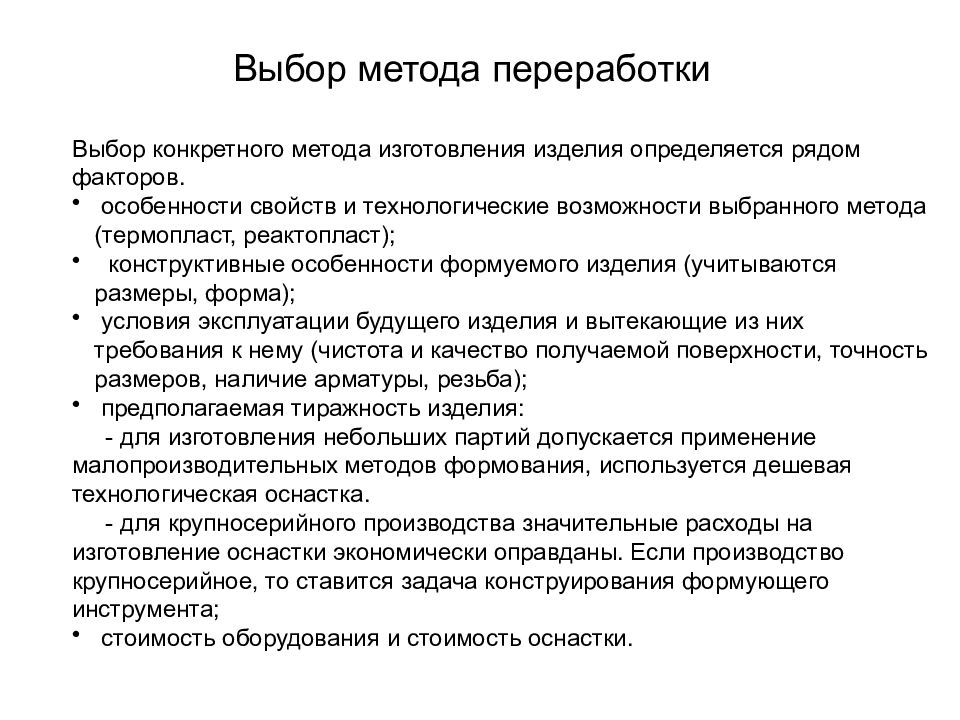

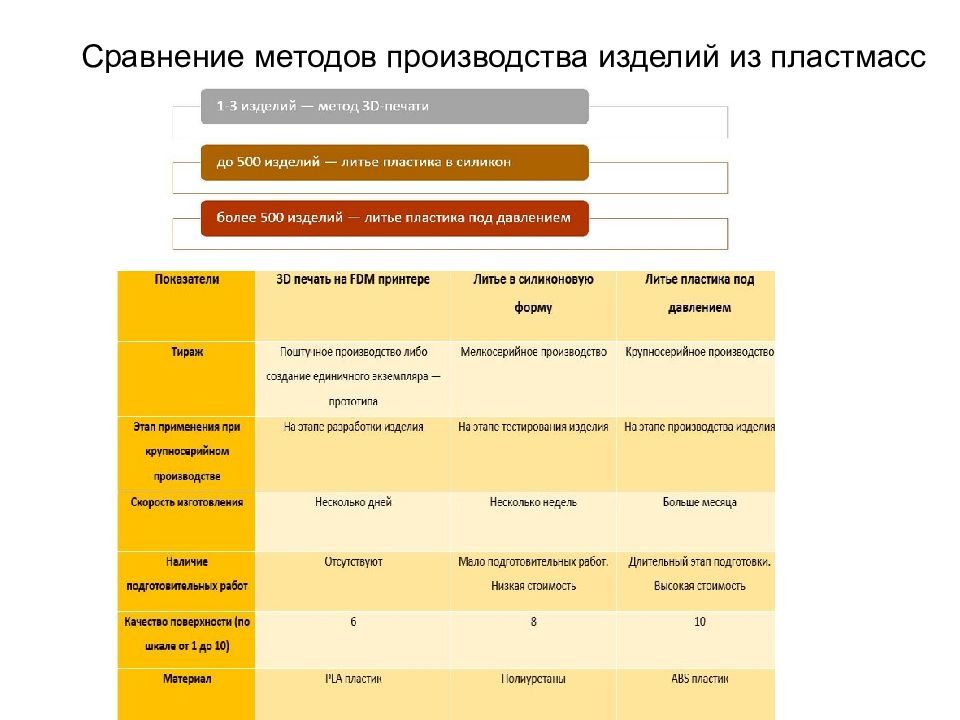

Слайд 47: Выбор метода переработки

Выбор конкретного метода изготовления изделия определяется рядом факторов. особенности свойств и технологические возможности выбранного метода (термопласт, реактопласт); конструктивные особенности формуемого изделия (учитываются размеры, форма); условия эксплуатации будущего изделия и вытекающие из них требования к нему (чистота и качество получаемой поверхности, точность размеров, наличие арматуры, резьба); предполагаемая тиражность изделия: - для изготовления небольших партий допускается применение малопроизводительных методов формования, используется дешевая технологическая оснастка. - для крупносерийного производства значительные расходы на изготовление оснастки экономически оправданы. Если производство крупносерийное, то ставится задача конструирования формующего инструмента; стоимость оборудования и стоимость оснастки.

Слайд 48: Моделирование изделий из пластмасс методом 3 D печати

1. Моделирование послойным напплавлением на FDM принтере ( Fused Deposition Modeling). Технология FDM подразумевает изготовление трехмерных объектов при помощи наслоения термопластиков. Используется для создания прототипов и мелкосерийного производства. 2. Стереолитография (SLA-печать) — производство пластиковых изделий из жидких фотополимерных смол. Затвердевание смолы происходит за счет облучения ультрафиолетом. Такой метод дороже FDM-печати, но он в 7 раз более точен. 3. Выборочное лазерное спекание (SLS-печать) — метод спекания слоев порошкового материала с помощью лазеров высокой мощности.

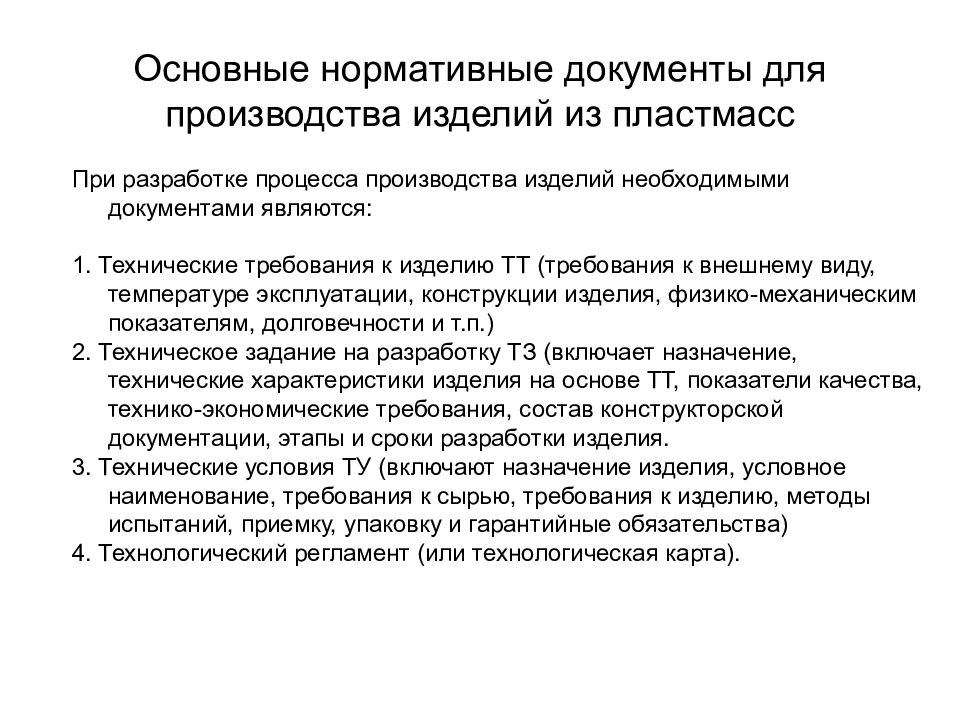

Слайд 51: Основные нормативные документы для производства изделий из пластмасс

При разработке процесса производства изделий необходимыми документами являются: 1. Технические требования к изделию ТТ (требования к внешнему виду, температуре эксплуатации, конструкции изделия, физико-механическим показателям, долговечности и т.п.) 2. Техническое задание на разработку ТЗ (включает назначение, технические характеристики изделия на основе ТТ, показатели качества, технико-экономические требования, состав конструкторской документации, этапы и сроки разработки изделия. 3. Технические условия ТУ (включают назначение изделия, условное наименование, требования к сырью, требования к изделию, методы испытаний, приемку, упаковку и гарантийные обязательства) 4. Технологический регламент (или технологическая карта).

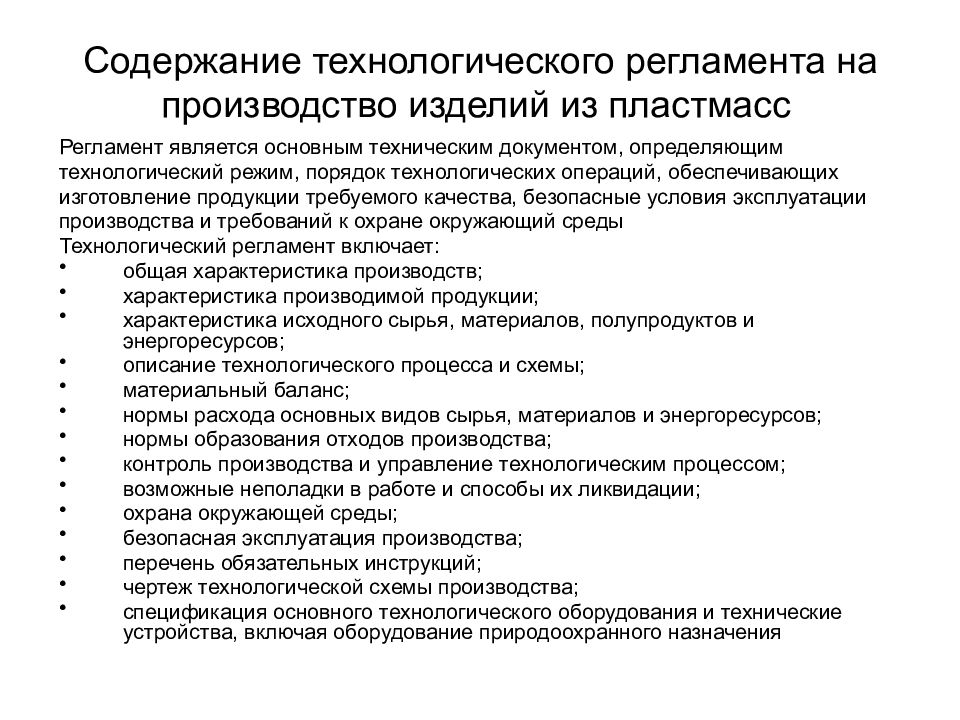

Слайд 52: Содержание технологического регламента на производство изделий из пластмасс

Регламент является основным техническим документом, определяющим технологический режим, порядок технологических операций, обеспечивающих изготовление продукции требуемого качества, безопасные условия эксплуатации производства и требований к охране окружающий среды Технологический регламент включает: общая характеристика производств; характеристика производимой продукции; характеристика исходного сырья, материалов, полупродуктов и энергоресурсов; описание технологического процесса и схемы; материальный баланс; нормы расхода основных видов сырья, материалов и энергоресурсов; нормы образования отходов производства; контроль производства и управление технологическим процессом; возможные неполадки в работе и способы их ликвидации; охрана окружающей среды; безопасная эксплуатация производства; перечень обязательных инструкций; чертеж технологической схемы производства; спецификация основного технологического оборудования и технические устройства, включая оборудование природоохранного назначения

Слайд 53: Разделы технических условий на изделия

1. Вводная часть Вводная часть Технических условий должна содержать наименование продукции, ее назначение, а также область применения и условия эксплуатации. При наличии конструкторских (технических) документов наименование продукции должно соответствовать наименованию, указанному в основном конструкторском (техническом) документе на эту продукцию. Изложение Вводной части должно начинаться словами: «Настоящие технические условия распространяются на (наименование, код или условное обозначение продукции), предназначенную для...». Далее во Вводной части указывают характеристику объекта, в котором используют данную продукцию, общую характеристику или условное обозначение области применения и условий эксплуатации продукции (например, на открытом воздухе в условиях влажного тропического климата и т.п.). В конце Вводной части приводят пример записи обозначения продукции при ее заказе и в документации другой продукции, в которой она может быть применена.

Слайд 54

2. Технические требования В разделе указывают требования, определяющие показатели качества и эксплуатационные характеристики продукции. 2.1. Основные параметры В подразделе помещают данные об основных параметрах и размерах продукции. При необходимости дают ее изображения с габаритными, установочными и присоединительных размерами и их отклонениями или дают ссылку на конструкторские и другие технические документы с указанием их обозначений. 2.2.Характеристики и свойства Показатели и свойства продукции устанавливают применительно к условиям и режимам эксплуатации (применения), условиям и режимам испытаний, В зависимости от характера и назначения продукции в разделе должны быть предусмотрены требования к качеству, которым должна соответствовать данная конкретная продукция, например: физико-химические, механические и другие свойства (прочность, твердость, структура, шероховатость поверхности, химический состав, предельное содержание примесей, теплостойкость, термостойкость, износоустойчивость, чувствительность, точность и т.п.);

Слайд 55

2.3. Маркировка В подразделе указывают: место нанесения маркировки (непосредственно на продукции, на бирках, на таре); содержание маркировки; способ нанесения маркировки (гравировка, травление краской и т.п.); качество маркировки. 2.4. Упаковка В подразделе указывают способы упаковки в зависимости от количества продукции в единице упаковки, условий ее хранения и транспортирования. 3. Правила приемки В разделе указывают: порядок контроля продукции, порядок и условия предъявления и приемки продукции органами технического контроля предприятия-изготовителя (ОТК), потребителем (заказчиком) и размер предъявляемых партий, необходимость времени выдержки продукции до начала приемки. В разделе, в зависимости от характера продукции, должны быть установлены виды контроля (например, типовые, приемо-сдаточные, периодические и проверочные испытания), а также специальные испытания на надежность, указан порядок использования (хранения) продукции, проходившей контроль, указана необходимость отбора и хранения образцов для повторного (дополнительного) контроля, арбитражного контроля и т.п.

Слайд 56

4. Методы контроля (испытаний, анализа, измерений) В разделе указывают методы контроля всех параметров, норм, требований и характеристик продукции, установленных в разделе „Технические требования". Для каждого метода контроля (испытаний, анализа, измерений), в зависимости от специфики проведения, должны быть установлены: методы отбора образцов (проб); оборудование, материалы и реактивы; подготовка к испытанию, анализу, измерению; проведение испытания, анализа, измерения; обработка результатов. При изложении методов отбора образцов следует указывать место, способ отбора и количество образцов, их форму, вид, размеры или массу. В перечне оборудования, материалов и реактивов указывают применяемое оборудование (стенды, приборы, приспособления, оснастку, инструмент и др.) и нормы их погрешности, а также используемые для испытаний материалы и реактивы. 5. Транспортирование и хранение При изложении требований к транспортированию следует указывать условия транспортирования, в том числе требования к выбору вида транспортных средств (крытые или открытые вагоны, вагоны-ледники, цистерны, трюмы или палубы судов, закрытые автомашины, воздушный транспорт и т.п.), а также к способам крепления и укрытия продукции на этих средствах и т.п. При изложении требований к хранению указывают условия хранения продукции на складах, обеспечивающие сохранность ее качества и товарного вида.

Слайд 57

6. Гарантии изготовителя (поставщика) Гарантии устанавливаются в соответствии с ГОСТ 22352-77. В Приложении к Техническим условиям приводят: перечень документов (стандартов, инструкций, технических условий и других документов), на которые даны ссылки в данных Технических условиях; перечень оборудования (стендов, приборов, приспособлений, оснастки, инструмента, посуды и др.), материалов и реактивов, необходимых для контроля продукции; краткие их описания характеристик оборудования, материалов и реактивов, а также указания по их применению и периодической проверке. перечень эталонов, необходимых для сравнения с техническими данными продукции. Разработка рабочей документации Проектные стадии ( Техническое предложение Эскизный и Технические проекты), на которых разрабатывается проектная документация, служат подготовкой для разработки рабочей конструкторской документации, по которой в дальнейшем изготавливается изделие. Рабочая конструкторская документация разрабатывается для изготовления опытного образца, установочных серий, серийного или массового производства.

Слайд 58: Вопросы

1. Классификация изделий из пластмасс 2. Классификация методов переработки 3. Чем отличаются термопласты от реактопластов, как это влияет на выбор метода переработки 4. Основные методы переработки реактопластов, суть методов. 5. Основные методы переработки термопластов. 6. Какой участок на термомеханической кривой соответствуют методам переработки термопластов: литье под давлением, экструзия. 7. В каком фазовом состоянии осуществляется переработка термоформованием, каландрованием. 8. Чем отличается термомеханическая кривая для аморфных и кристаллизующихся термопластов. 9. Что такое температура текучести, как она влияет на выбор температуры переработки. Привести примеры. 10. Как определяется температурный интервал переработки термопластов 11. Что такое показатель текучести расплава, что он характеризует 12. Интервалы ПТР для разных методов переработки 13. Какие свойства пластмасс относятся к технологическим. 14. Какие основные нормативные документы для производства изделий из пластмасс

Последний слайд презентации: Технология производства изделий из пластмасс: Литература

Основы технологии переработки пластмасс. Учебник для вузов./ С.В.Власов, Л.Б. Кандырин, В.Н. Кулезнев и др.-М.: Химия, 2004 Головкин Г.С. Научные методы производства изделий из термопластичных композиционных материалов, М., РУСАКИ, 2005 Полимерные пленки под ред. Абдель-Бари, С-Петербург, Профессия, 2005 Шерышев М.А. Производство изделий из полимерных пленок, С-Петербург, НОТ, 2011 Положение о технологических регламентах производства продукции на предприятиях химического комплекса, 2000 г.