Первый слайд презентации: Дефекты при выполнении слесарных операций, способы их предупреждения и устранения

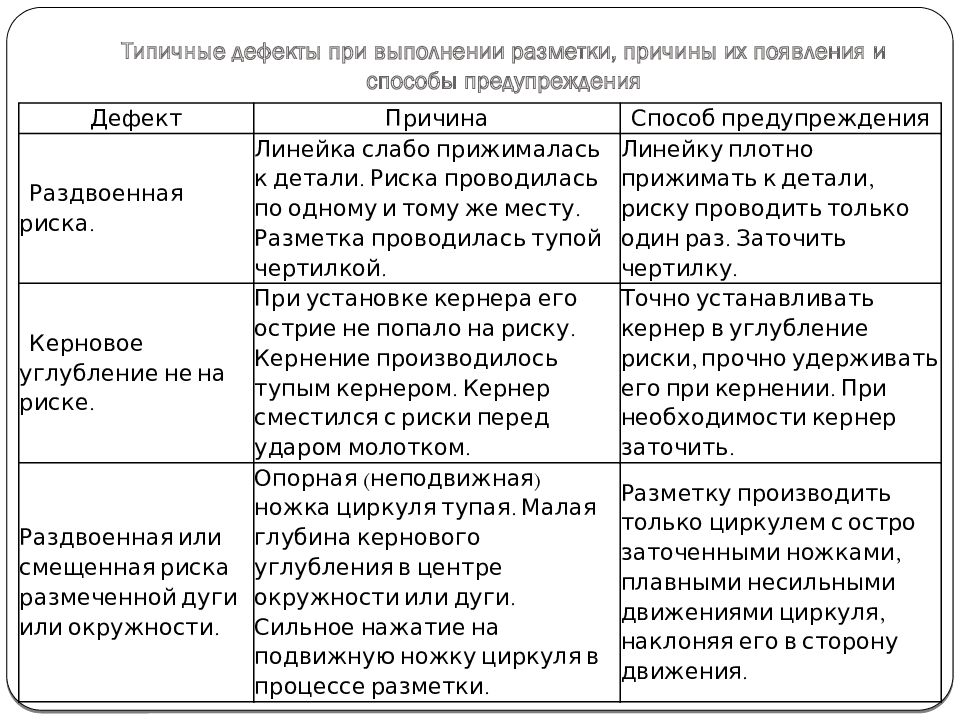

Дефект Причина Способ предупреждения Раздвоенная риска. Линейка слабо прижималась к детали. Риска проводилась по одному и тому же месту. Разметка проводилась тупой чертилкой. Линейку плотно прижимать к детали, риску проводить только один раз. Заточить чертилку. Керновое углубление не на риске. При установке кернера его острие не попало на риску. Кернение производилось тупым кернером. Кернер сместился с риски перед ударом молотком. Точно устанавливать кернер в углубление риски, прочно удерживать его при кернении. При необходимости кернер заточить. Раздвоенная или смещенная риска размеченной дуги или окружности. Опорная (неподвижная) ножка циркуля тупая. Малая глубина кернового углубления в центре окружности или дуги. Сильное нажатие на подвижную ножку циркуля в процессе разметки. Разметку производить только циркулем с остро заточенными ножками, плавными несильными движениями циркуля, наклоняя его в сторону движения.

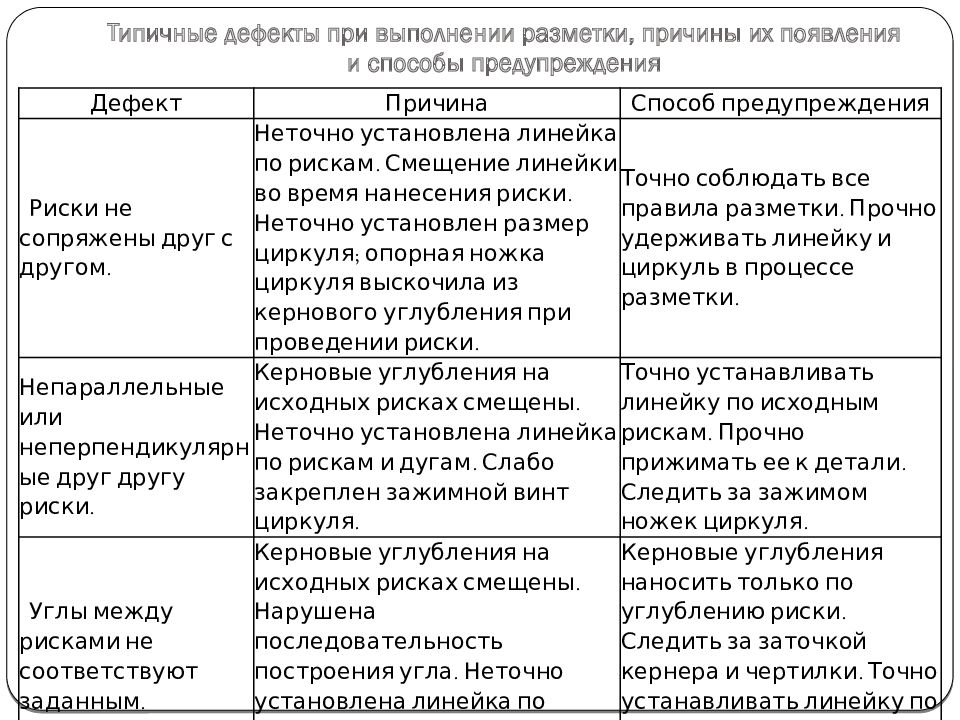

Дефект Причина Способ предупреждения Риски не сопряжены друг с другом. Неточно установлена линейка по рискам. Смещение линейки во время нанесения риски. Неточно установлен размер циркуля; опорная ножка циркуля выскочила из кернового углубления при проведении риски. Точно соблюдать все правила разметки. Прочно удерживать линейку и циркуль в процессе разметки. Непараллельные или неперпендикулярные друг другу риски. Керновые углубления на исходных рисках смещены. Неточно установлена линейка по рискам и дугам. Слабо закреплен зажимной винт циркуля. Точно устанавливать линейку по исходным рискам. Прочно прижимать ее к детали. Следить за зажимом ножек циркуля. Углы между рисками не соответствуют заданным. Керновые углубления на исходных рисках смещены. Нарушена последовательность построения угла. Неточно установлена линейка по рискам и керновым углублениям. Керновые углубления наносить только по углублению риски. Следить за заточкой кернера и чертилки. Точно устанавливать линейку по рискам и керновым углублениями. Не совпадают центры отверстий и цилиндри-ческих частей деталей. Некачественно определены центры отверстий и цилиндрических частей детали. Проверить разметку центров.

Слайд 4: Типичные дефекты при выполнении разметки, причины их появления и способы предупреждения

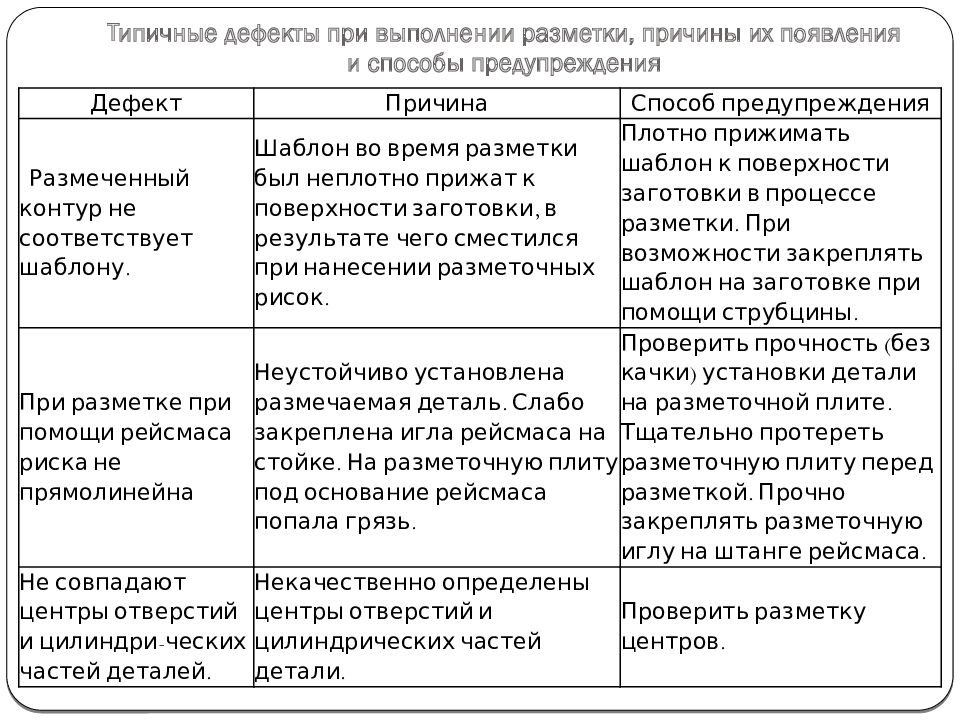

Дефект Причина Способ предупреждения Размеченный контур не соответствует шаблону. Шаблон во время разметки был неплотно прижат к поверхности заготовки, в результате чего сместился при нанесении разметочных рисок. Плотно прижимать шаблон к поверхности заготовки в процессе разметки. При возможности закреплять шаблон на заготовке при помощи струбцины. При разметке при помощи рейсмаса риска не прямолинейна Неустойчиво установлена размечаемая деталь. Слабо закреплена игла рейсмаса на стойке. На разметочную плиту под основание рейсмаса попала грязь. Проверить прочность (без качки) установки детали на разметочной плите. Тщательно протереть разметочную плиту перед разметкой. Прочно закреплять разметочную иглу на штанге рейсмаса. Не совпадают центры отверстий и цилиндри-ческих частей деталей. Некачественно определены центры отверстий и цилиндрических частей детали. Проверить разметку центров.

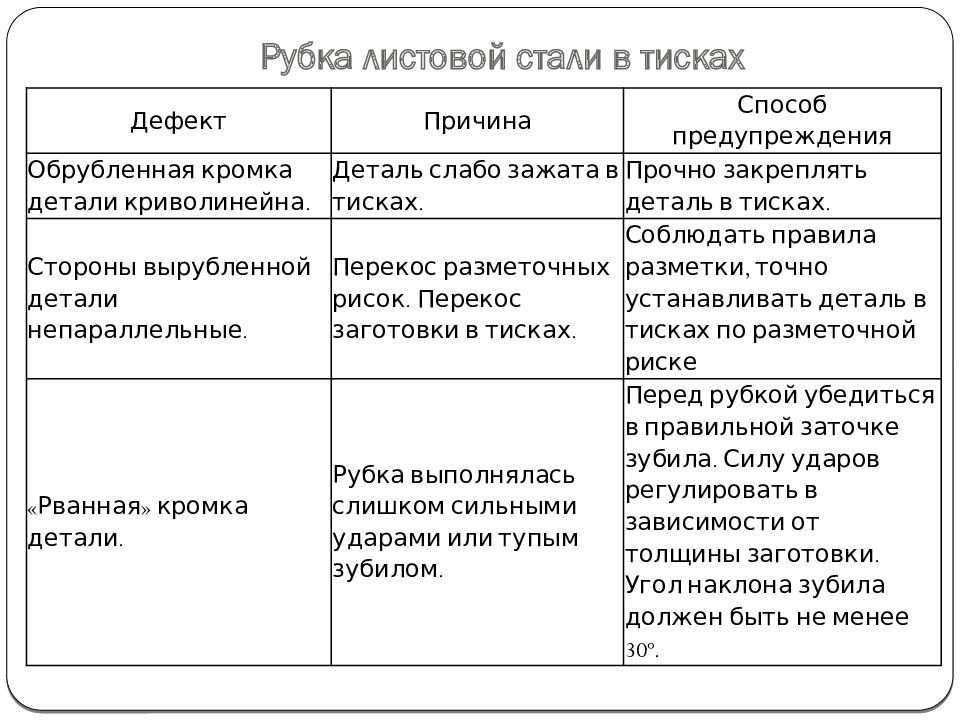

Слайд 5: Рубка листовой стали в тисках

Дефект Причина Способ предупреждения Обрубленная кромка детали криволинейна. Деталь слабо зажата в тисках. Прочно закреплять деталь в тисках. Стороны вырубленной детали непараллельные. Перекос разметочных рисок. Перекос заготовки в тисках. Соблюдать правила разметки, точно устанавливать деталь в тисках по разметочной риске «Рванная» кромка детали. Рубка выполнялась слишком сильными ударами или тупым зубилом. Перед рубкой убедиться в правильной заточке зубила. Силу ударов регулировать в зависимости от толщины заготовки. Угол наклона зубила должен быть не менее 30º.

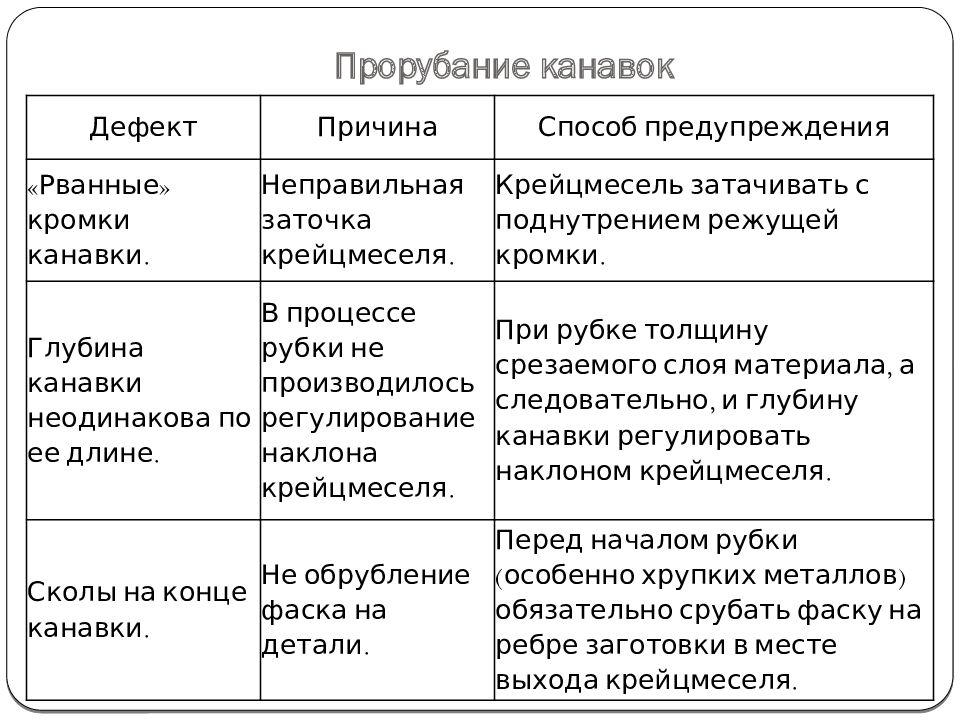

Слайд 6: Прорубание канавок

Дефект Причина Способ предупреждения «Рванные» кромки канавки. Неправильная заточка крейцмеселя. Крейцмесель затачивать с поднутрением режущей кромки. Глубина канавки неодинакова по ее длине. В процессе рубки не производилось регулирование наклона крейцмеселя. При рубке толщину срезаемого слоя материала, а следовательно, и глубину канавки регулировать наклоном крейцмеселя. Сколы на конце канавки. Не обрубление фаска на детали. Перед началом рубки (особенно хрупких металлов) обязательно срубать фаску на ребре заготовки в месте выхода крейцмеселя.

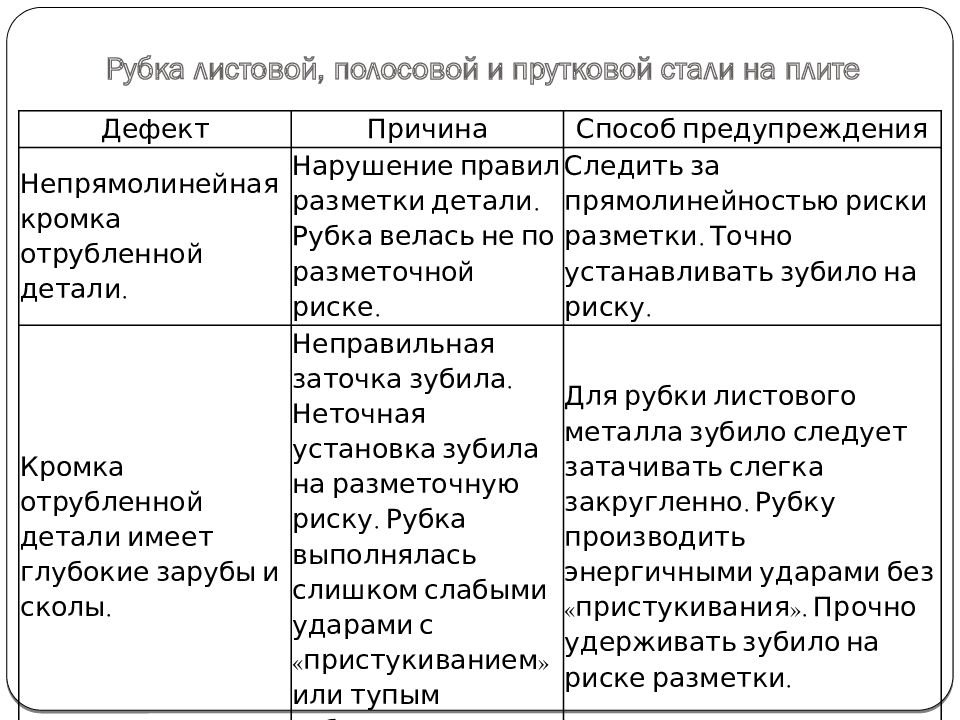

Дефект Причина Способ предупреждения Непрямолинейная кромка отрубленной детали. Нарушение правил разметки детали. Рубка велась не по разметочной риске. Следить за прямолинейностью риски разметки. Точно устанавливать зубило на риску. Кромка отрубленной детали имеет глубокие зарубы и сколы. Неправильная заточка зубила. Неточная установка зубила на разметочную риску. Рубка выполнялась слишком слабыми ударами с «пристукиванием» или тупым зубилом. Для рубки листового металла зубило следует затачивать слегка закругленно. Рубку производить энергичными ударами без «пристукивания». Прочно удерживать зубило на риске разметки.

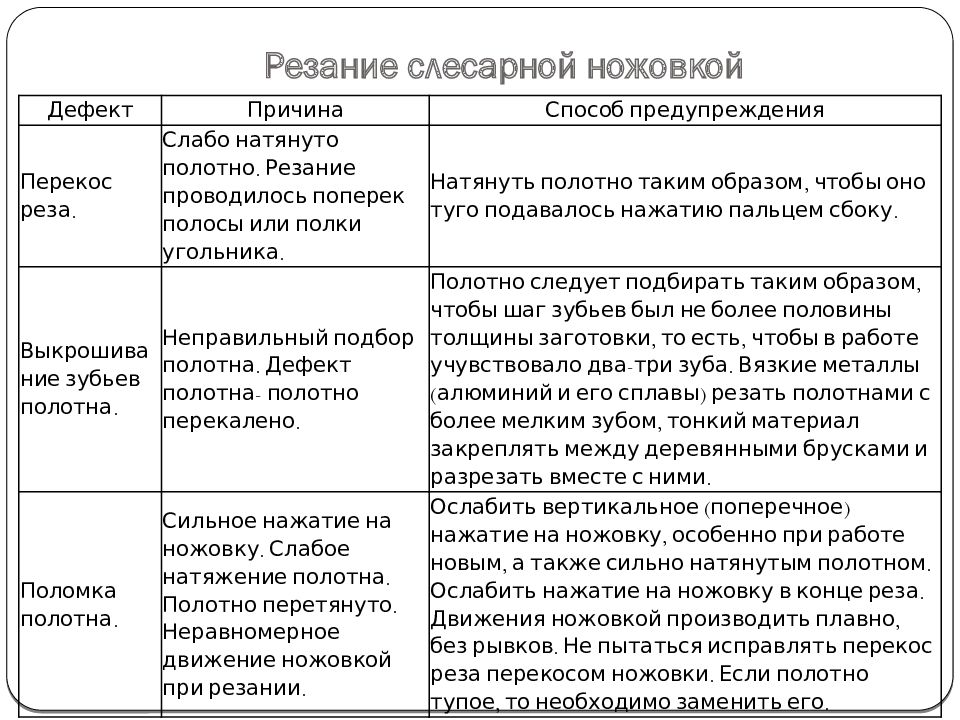

Слайд 8: Резание слесарной ножовкой

Дефект Причина Способ предупреждения Перекос реза. Слабо натянуто полотно. Резание проводилось поперек полосы или полки угольника. Натянуть полотно таким образом, чтобы оно туго подавалось нажатию пальцем сбоку. Выкрошивание зубьев полотна. Неправильный подбор полотна. Дефект полотна- полотно перекалено. Полотно следует подбирать таким образом, чтобы шаг зубьев был не более половины толщины заготовки, то есть, чтобы в работе учувствовало два-три зуба. Вязкие металлы (алюминий и его сплавы) резать полотнами с более мелким зубом, тонкий материал закреплять между деревянными брусками и разрезать вместе с ними. Поломка полотна. Сильное нажатие на ножовку. Слабое натяжение полотна. Полотно перетянуто. Неравномерное движение ножовкой при резании. Ослабить вертикальное (поперечное) нажатие на ножовку, особенно при работе новым, а также сильно натянутым полотном. Ослабить нажатие на ножовку в конце реза. Движения ножовкой производить плавно, без рывков. Не пытаться исправлять перекос реза перекосом ножовки. Если полотно тупое, то необходимо заменить его.

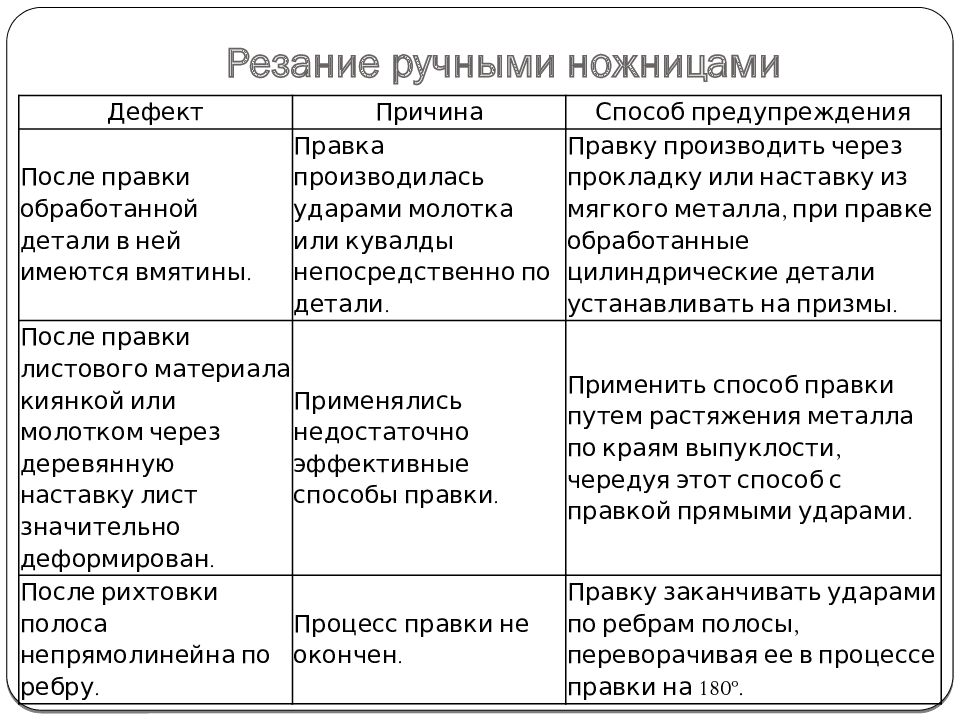

Слайд 9: Резание ручными ножницами

Дефект Причина Способ предупреждения После правки обработанной детали в ней имеются вмятины. Правка производилась ударами молотка или кувалды непосредственно по детали. Правку производить через прокладку или наставку из мягкого металла, при правке обработанные цилиндрические детали устанавливать на призмы. После правки листового материала киянкой или молотком через деревянную наставку лист значительно деформирован. Применялись недостаточно эффективные способы правки. Применить способ правки путем растяжения металла по краям выпуклости, чередуя этот способ с правкой прямыми ударами. После рихтовки полоса непрямолинейна по ребру. Процесс правки не окончен. Правку заканчивать ударами по ребрам полосы, переворачивая ее в процессе правки на 180º.

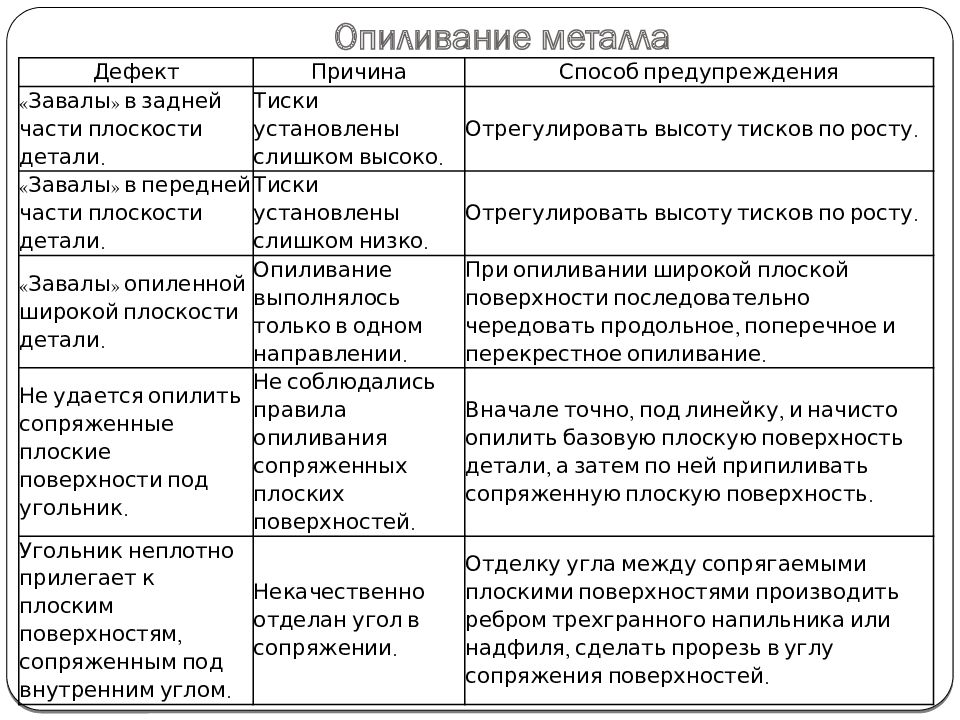

Слайд 10: Опиливание металла

Дефект Причина Способ предупреждения «Завалы» в задней части плоскости детали. Тиски установлены слишком высоко. Отрегулировать высоту тисков по росту. «Завалы» в передней части плоскости детали. Тиски установлены слишком низко. Отрегулировать высоту тисков по росту. «Завалы» опиленной широкой плоскости детали. Опиливание выполнялось только в одном направлении. При опиливании широкой плоской поверхности последовательно чередовать продольное, поперечное и перекрестное опиливание. Не удается опилить сопряженные плоские поверхности под угольник. Не соблюдались правила опиливания сопряженных плоских поверхностей. Вначале точно, под линейку, и начисто опилить базовую плоскую поверхность детали, а затем по ней припиливать сопряженную плоскую поверхность. Угольник неплотно прилегает к плоским поверхностям, сопряженным под внутренним углом. Некачественно отделан угол в сопряжении. Отделку угла между сопрягаемыми плоскими поверхностями производить ребром трехгранного напильника или надфиля, сделать прорезь в углу сопряжения поверхностей.

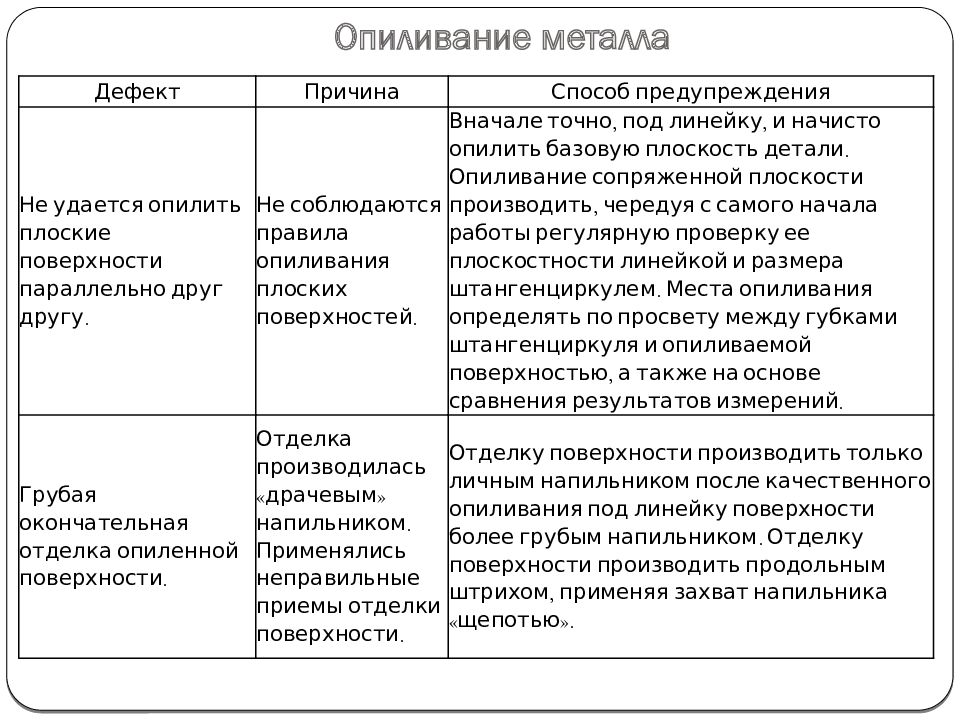

Слайд 11: Опиливание металла

Дефект Причина Способ предупреждения Не удается опилить плоские поверхности параллельно друг другу. Не соблюдаются правила опиливания плоских поверхностей. Вначале точно, под линейку, и начисто опилить базовую плоскость детали. Опиливание сопряженной плоскости производить, чередуя с самого начала работы регулярную проверку ее плоскостности линейкой и размера штангенциркулем. Места опиливания определять по просвету между губками штангенциркуля и опиливаемой поверхностью, а также на основе сравнения результатов измерений. Грубая окончательная отделка опиленной поверхности. Отделка производилась «драчевым» напильником. Применялись неправильные приемы отделки поверхности. Отделку поверхности производить только личным напильником после качественного опиливания под линейку поверхности более грубым напильником. Отделку поверхности производить продольным штрихом, применяя захват напильника «щепотью».

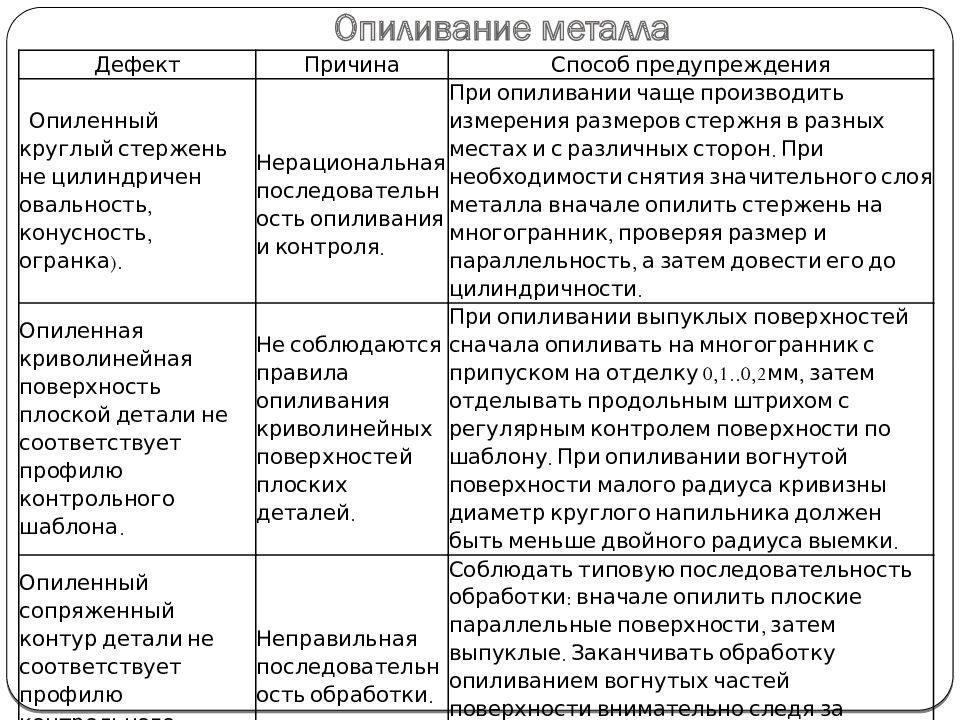

Слайд 12: Опиливание металла

Дефект Причина Способ предупреждения Опиленный круглый стержень не цилиндричен овальность, конусность, огранка). Нерациональная последовательность опиливания и контроля. При опиливании чаще производить измерения размеров стержня в разных местах и с различных сторон. При необходимости снятия значительного слоя металла вначале опилить стержень на многогранник, проверяя размер и параллельность, а затем довести его до цилиндричности. Опиленная криволинейная поверхность плоской детали не соответствует профилю контрольного шаблона. Не соблюдаются правила опиливания криволинейных поверхностей плоских деталей. При опиливании выпуклых поверхностей сначала опиливать на многогранник с припуском на отделку 0,1..0,2мм, затем отделывать продольным штрихом с регулярным контролем поверхности по шаблону. При опиливании вогнутой поверхности малого радиуса кривизны диаметр круглого напильника должен быть меньше двойного радиуса выемки. Опиленный сопряженный контур детали не соответствует профилю контрольного шаблона. Неправильная последовательность обработки. Соблюдать типовую последовательность обработки: вначале опилить плоские параллельные поверхности, затем выпуклые. Заканчивать обработку опиливанием вогнутых частей поверхности внимательно следя за опиливанием мест сопряжения. Отделку производить продольным штрихом.

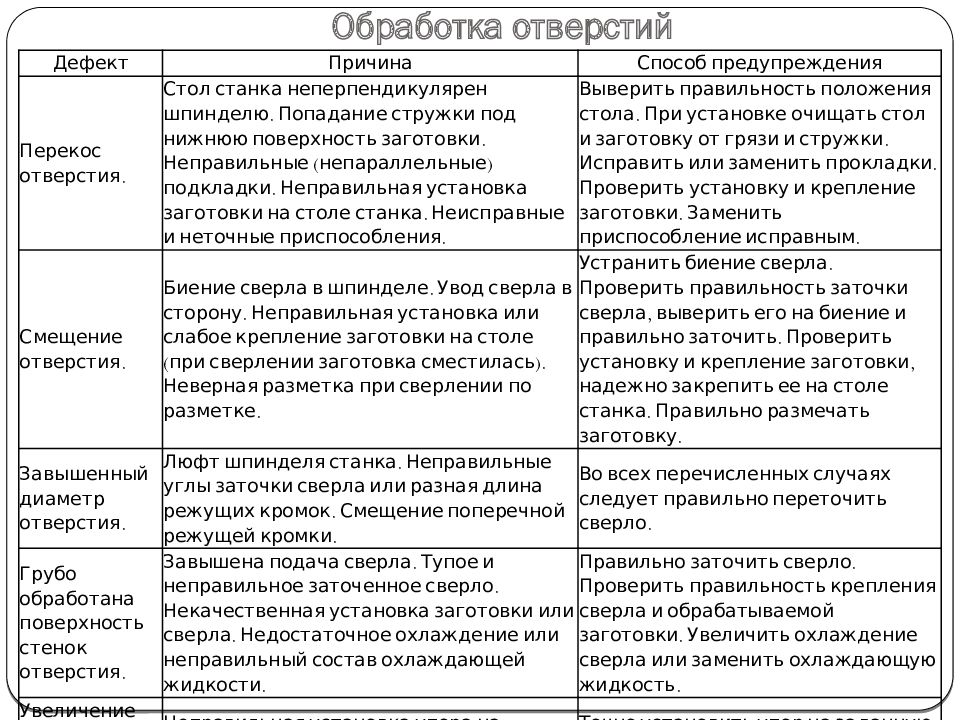

Последний слайд презентации: Дефекты при выполнении слесарных операций, способы их предупреждения и: Обработка отверстий

Дефект Причина Способ предупреждения Перекос отверстия. Стол станка неперпендикулярен шпинделю. Попадание стружки под нижнюю поверхность заготовки. Неправильные (непараллельные) подкладки. Неправильная установка заготовки на столе станка. Неисправные и неточные приспособления. Выверить правильность положения стола. При установке очищать стол и заготовку от грязи и стружки. Исправить или заменить прокладки. Проверить установку и крепление заготовки. Заменить приспособление исправным. Смещение отверстия. Биение сверла в шпинделе. Увод сверла в сторону. Неправильная установка или слабое крепление заготовки на столе (при сверлении заготовка сместилась). Неверная разметка при сверлении по разметке. Устранить биение сверла. Проверить правильность заточки сверла, выверить его на биение и правильно заточить. Проверить установку и крепление заготовки, надежно закрепить ее на столе станка. Правильно размечать заготовку. Завышенный диаметр отверстия. Люфт шпинделя станка. Неправильные углы заточки сверла или разная длина режущих кромок. Смещение поперечной режущей кромки. Во всех перечисленных случаях следует правильно переточить сверло. Грубо обработана поверхность стенок отверстия. Завышена подача сверла. Тупое и неправильное заточенное сверло. Некачественная установка заготовки или сверла. Недостаточное охлаждение или неправильный состав охлаждающей жидкости. Правильно заточить сверло. Проверить правильность крепления сверла и обрабатываемой заготовки. Увеличить охлаждение сверла или заменить охлаждающую жидкость. Увеличение глубины отверстия. Неправильная установка упора на глубину. Точно установить упор на заданную глубину резания.