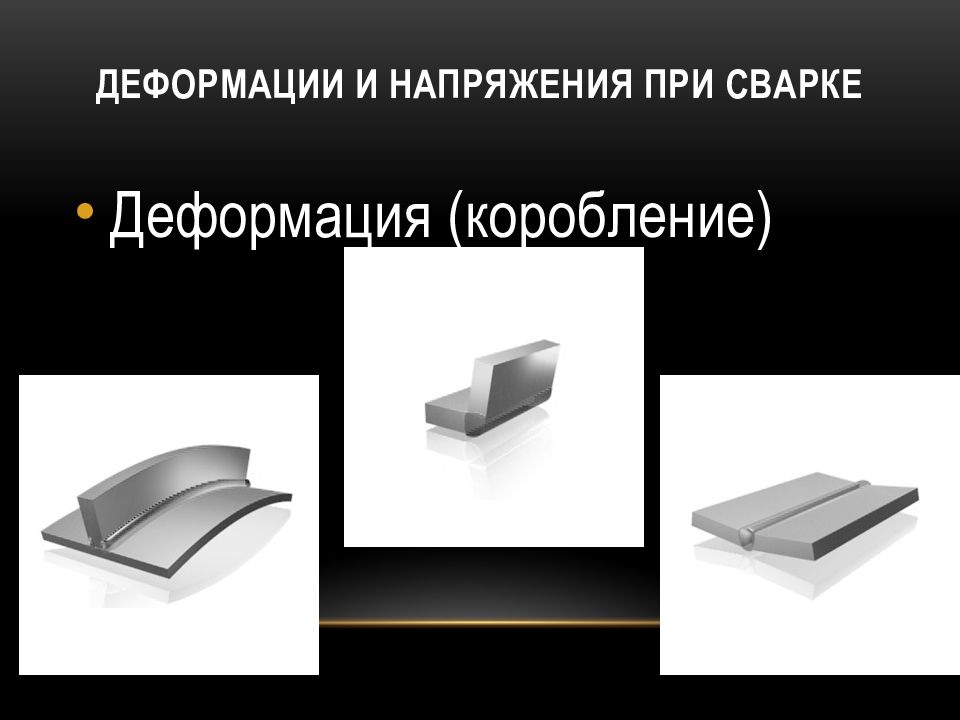

Первый слайд презентации: Деформации и напряжения при сварке

Слайд 2

В зависимости от продолжительности существования их разделяют на: 1. временные, существующие в период выполнения сварки, 2. остаточные, устойчиво сохраняющиеся в течение длительного времени после сварки.

Слайд 4

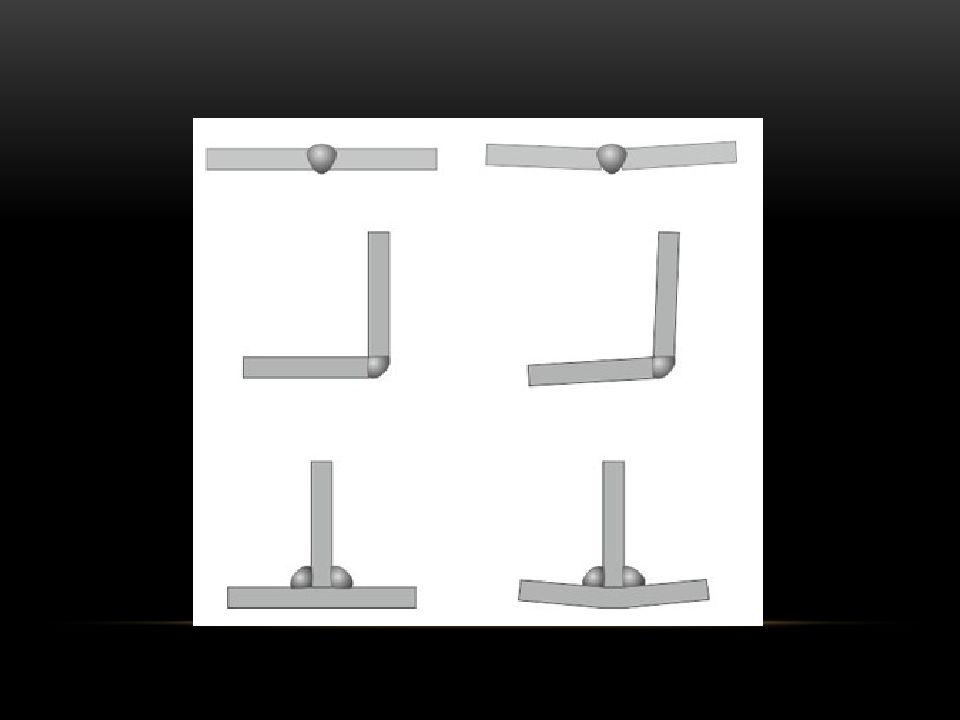

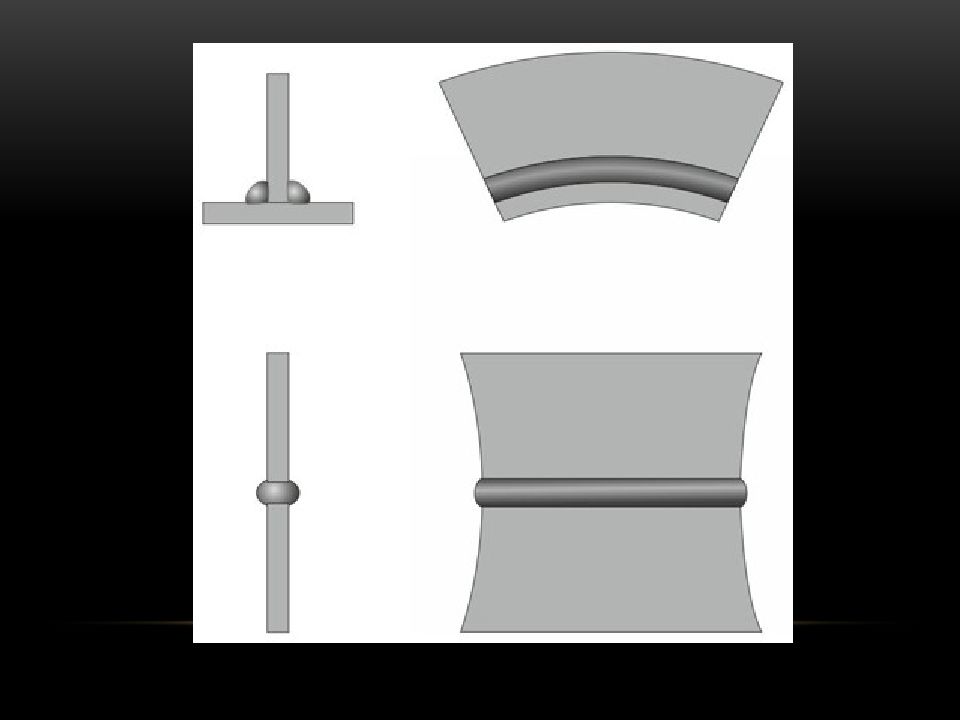

Деформации, приводящие к изменению размеров всего изделия, искривлению его геометрических осей, называют общими. А деформации, относящиеся к отдельным участкам его, называют местными.

Слайд 6

В процессе и по окончании сварки всегда возникают сварочные деформации Их можно уменьшать, но избавиться от них невозможно

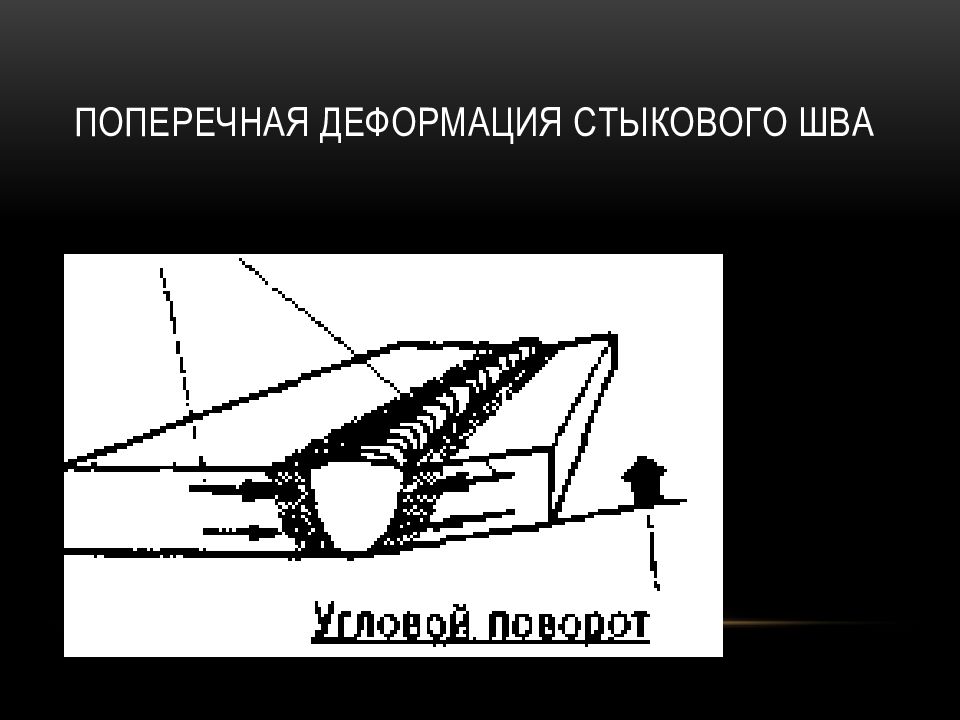

Слайд 8: Поперечная деформация стыкового шва

Слайд 14

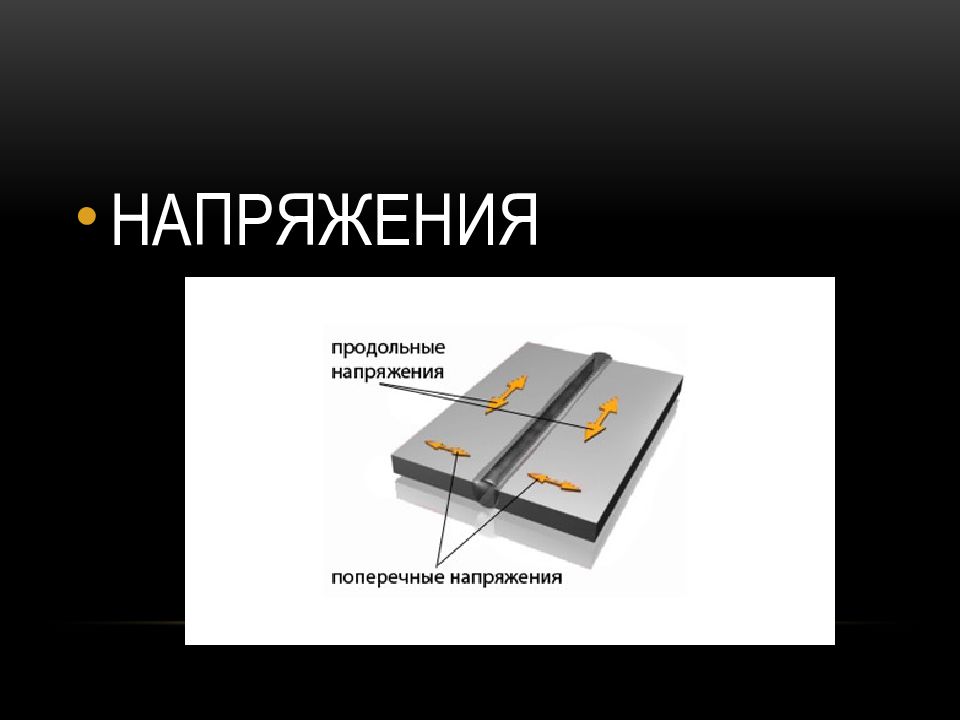

В зависимости от направления действующих усилий могут возникать: напряжения растяжения, сжатия, изгиба среза и кручения. Напряжение, при котором происходит разрушение, называется пределом усталости.

Слайд 15: Причины возникновения деформаций и напряжений

1. УСАДКА 2. НЕРАВНОМЕРНЫЙ НАГРЕВ

Слайд 16: Причины возникновения деформаций и напряжений

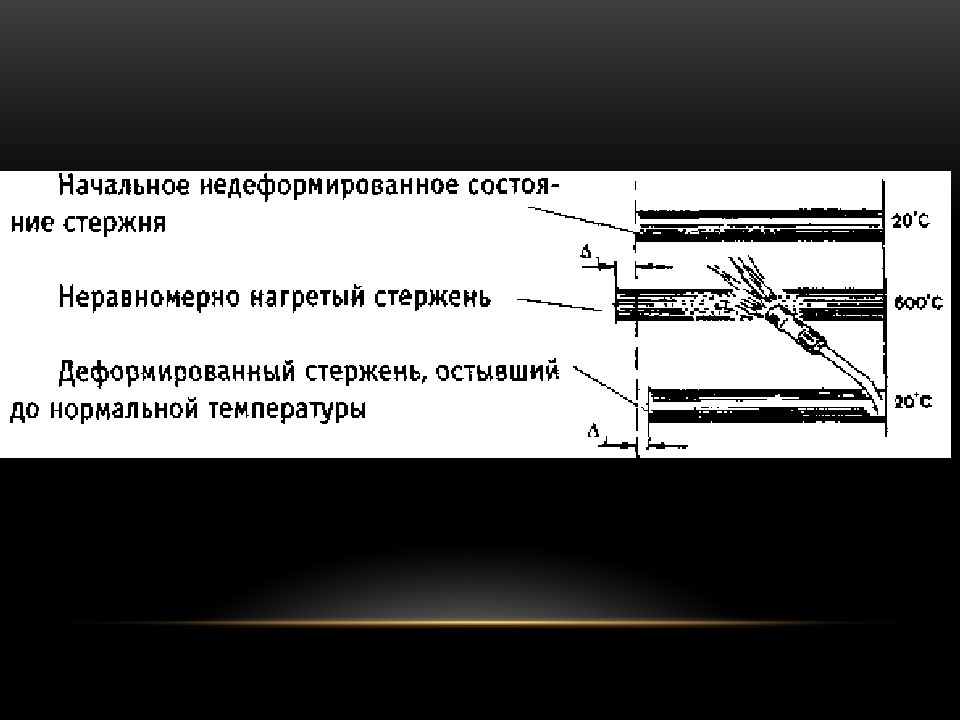

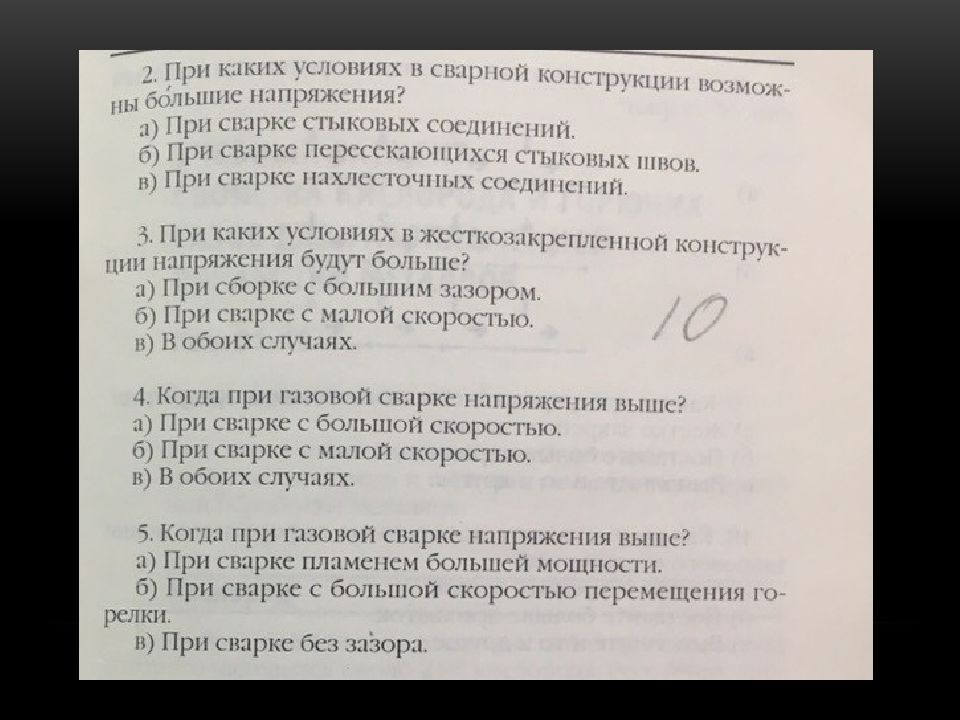

Неравномерное нагревание металла при сварке Все металлы при нагревании расширяются, а при охлаждении сжимаются. Процессы сварки плавлением характеризуются местным нагревом металла с образованием неравномерного температурного поля в сварном соединении. При наличии непрерывной связи между нагретыми и холодными участками металла свариваемой детали в нем возникают сжимающие и растягивающие внутренние напряжения.

Слайд 17: Причины возникновения деформаций и напряжений

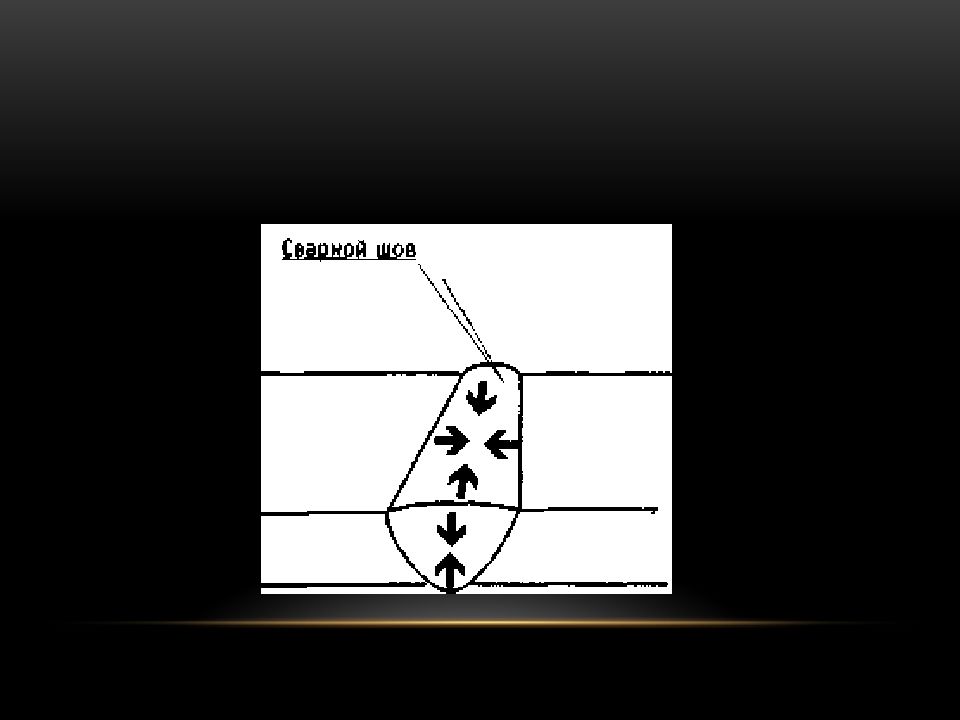

Литейная усадка наплавленного металла При охлаждении и затвердевании жидкого металла сварочной ванны происходит его усадка. Явление усадки объясняется тем, что при затвердевании увеличивается плотность металла, в результате чего объем его уменьшается. Поскольку металл шва неразрывно связан с основным металлом, остающимся в неизменном объеме и противодействующим этой усадке, в сварном соединении возникают внутренние напряжения. При сварке происходит продольная и поперечная усадка расплавленного металла, в результате чего в шве образуются продольные и поперечные внутренние напряжения, вызывающие деформации сварных соединений.

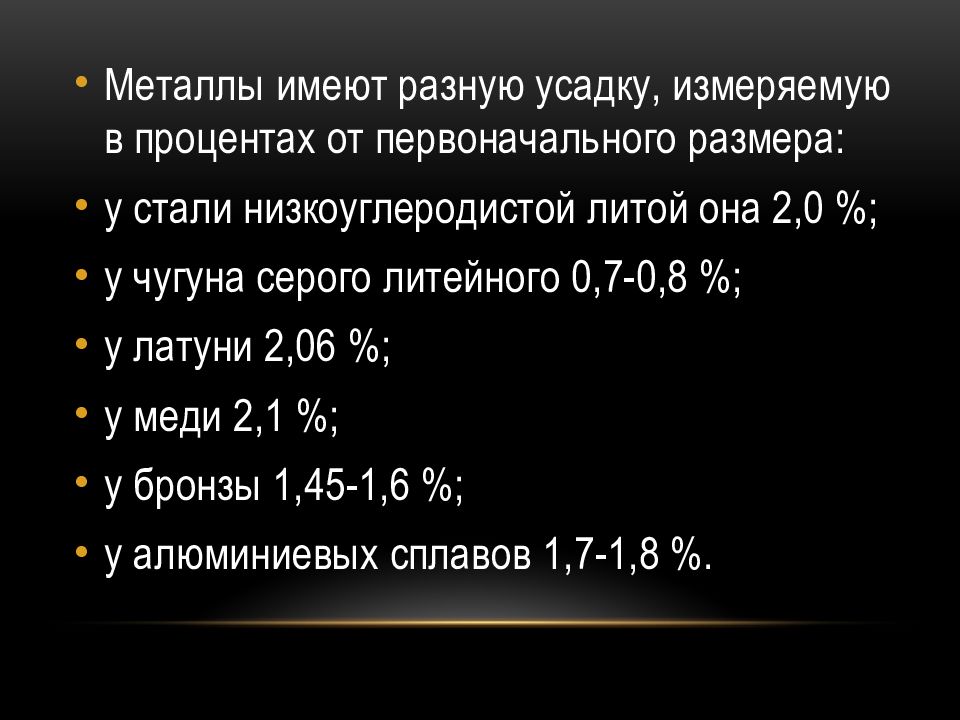

Слайд 19

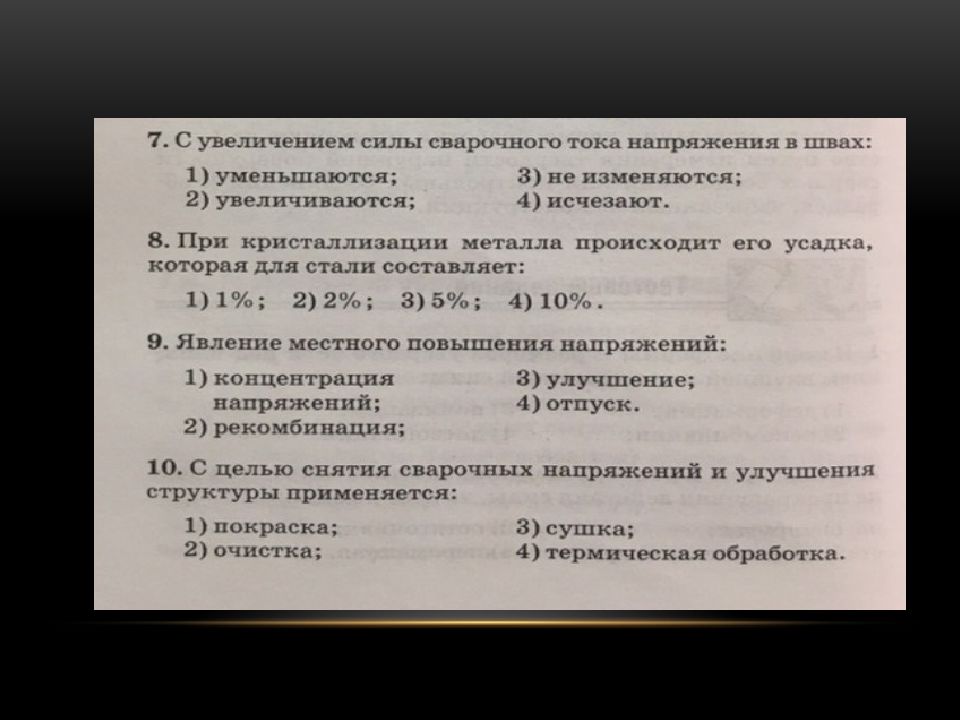

Металлы имеют разную усадку, измеряемую в процентах от первоначального размера: у стали низкоуглеродистой литой она 2,0 %; у чугуна серого литейного 0,7-0,8 %; у латуни 2,06 %; у меди 2,1 %; у бронзы 1,45-1,6 %; у алюминиевых сплавов 1,7-1,8 %.

Слайд 20: Причины возникновения деформаций и напряжений

Структурные и фазовые превращения в затвердевающем металле при охлаждении Нагрев металла при сварке вызывает не только температурные объемные изменения, но и структурные превращения, приводящие к объемным изменениям и возникновению остаточных напряжений. Околошовная зона подвергается нагреву до температур, превышающих 850 °С. Низкоуглеродистые стали при этой температуре пластичны, и происходящие объемные изменения не сопровождаются образованием напряжений в металле. При охлаждении легированной стали распад аустенита может сопровождаться образованием мартенситной фазы, связанной с увеличением удельного объема; распад аустенита и образование мартенсита могут иметь место при низких температурах, когда сталь находится в упругом состоянии. Расширению объемов с образовавшейся структурой мартенсита препятствуют участки, претерпевшие структурные превращения; поэтому возникают остаточные напряжения в объемах со структурой мартенсита.

Слайд 22: 1. ДО СВАРКИ :

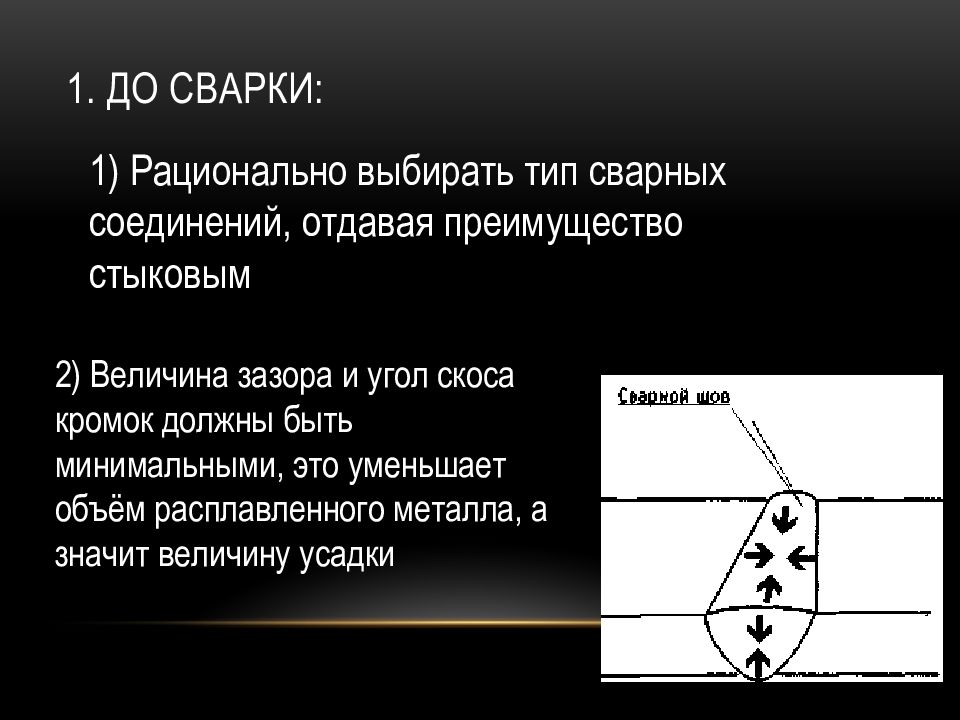

1) Рационально выбирать тип сварных соединений, отдавая преимущество стыковым 2) Величина зазора и угол скоса кромок должны быть минимальными, это уменьшает объём расплавленного металла, а значит величину усадки

Слайд 23

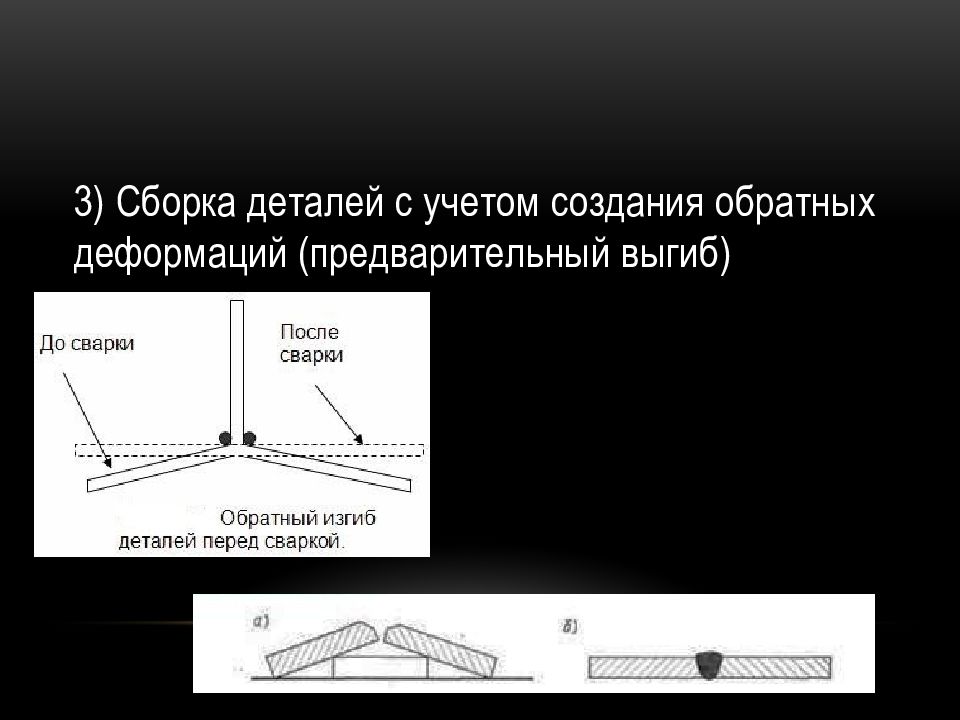

3) Сборка деталей с учетом создания обратных деформаций (предварительный выгиб)

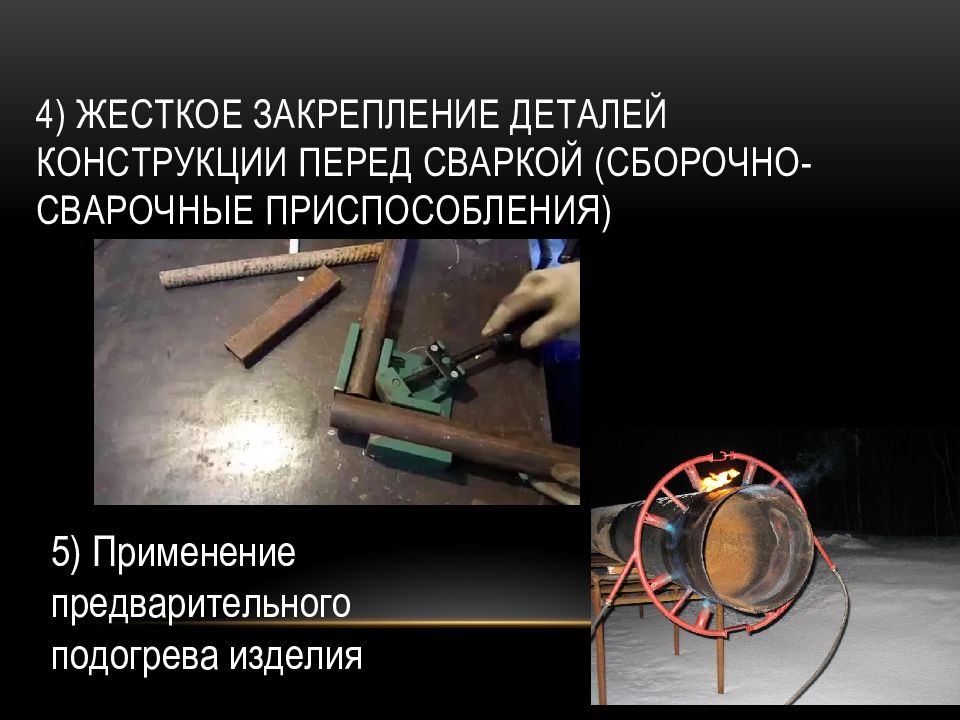

Слайд 24: 4) Жесткое закрепление деталей конструкции перед сваркой (сборочно-сварочные приспособления)

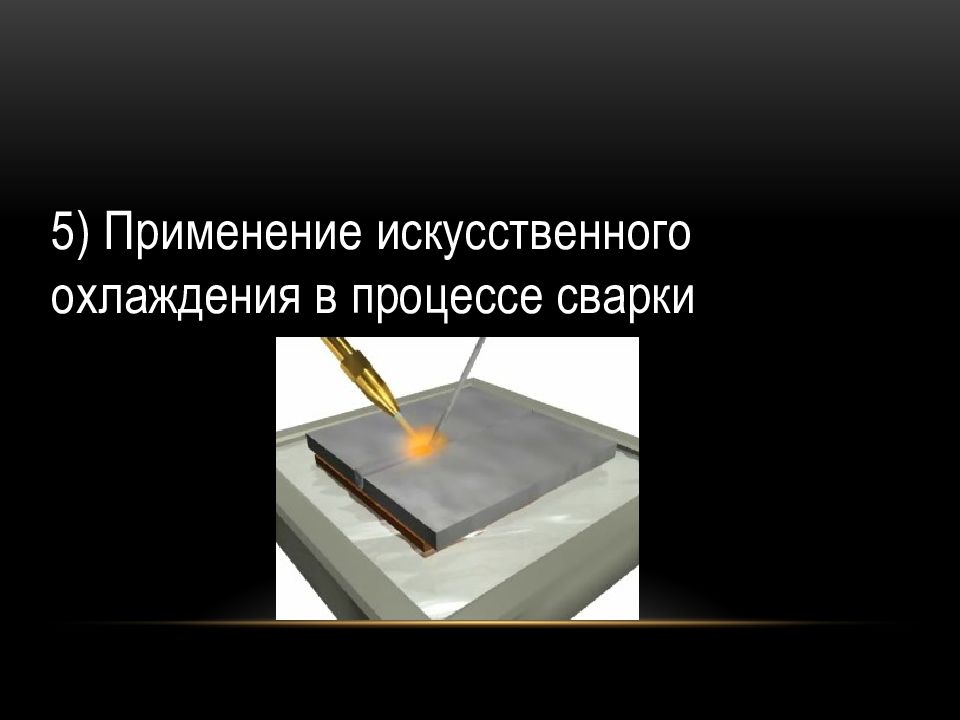

5) Применение предварительного подогрева изделия

Слайд 25

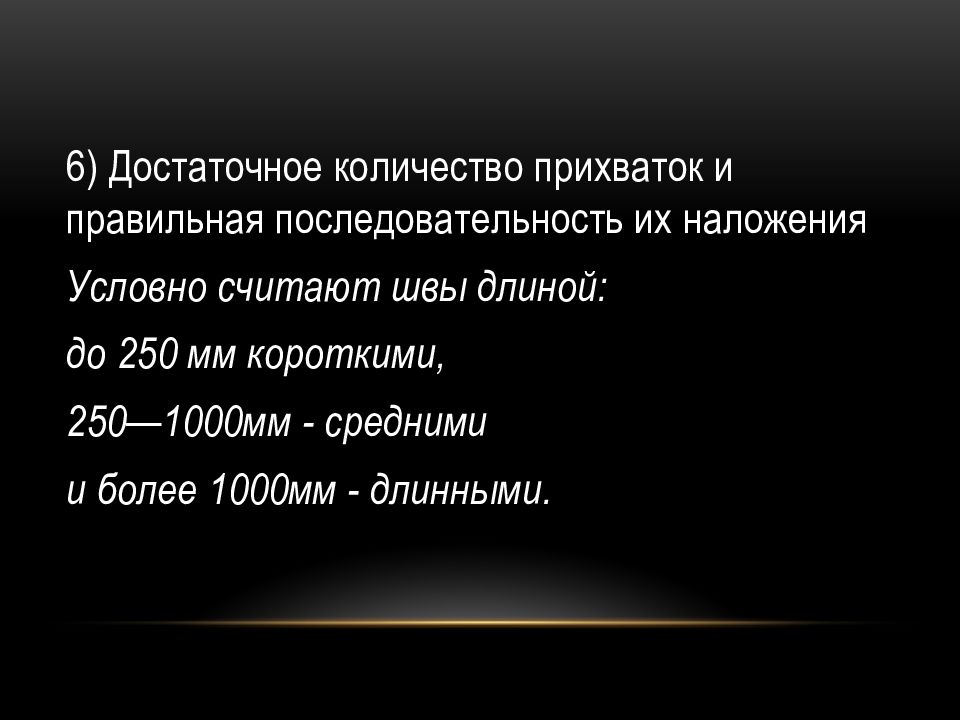

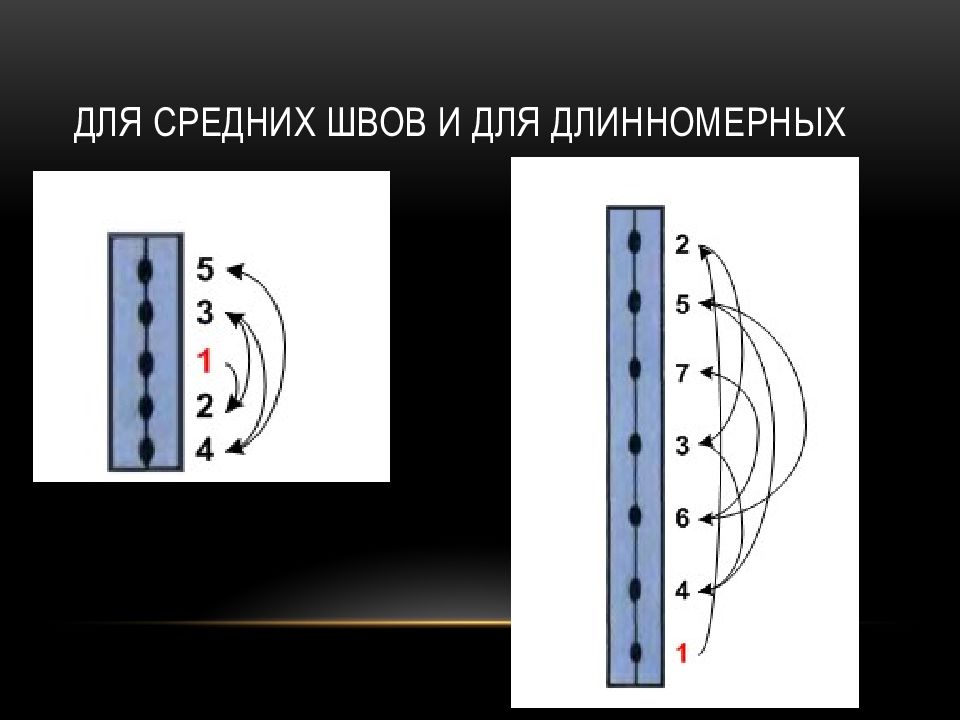

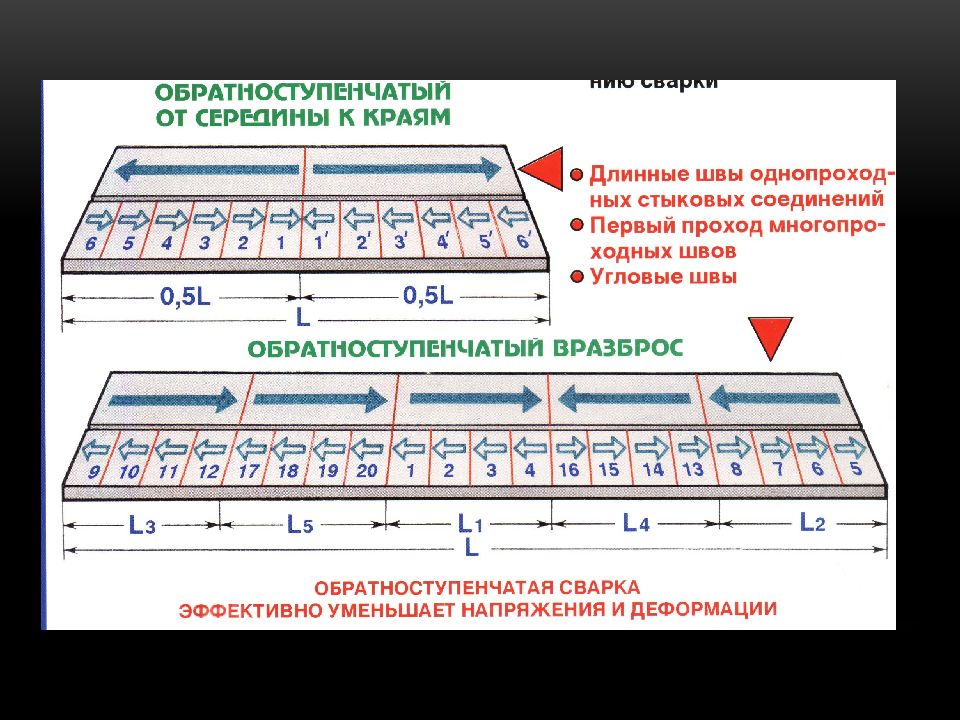

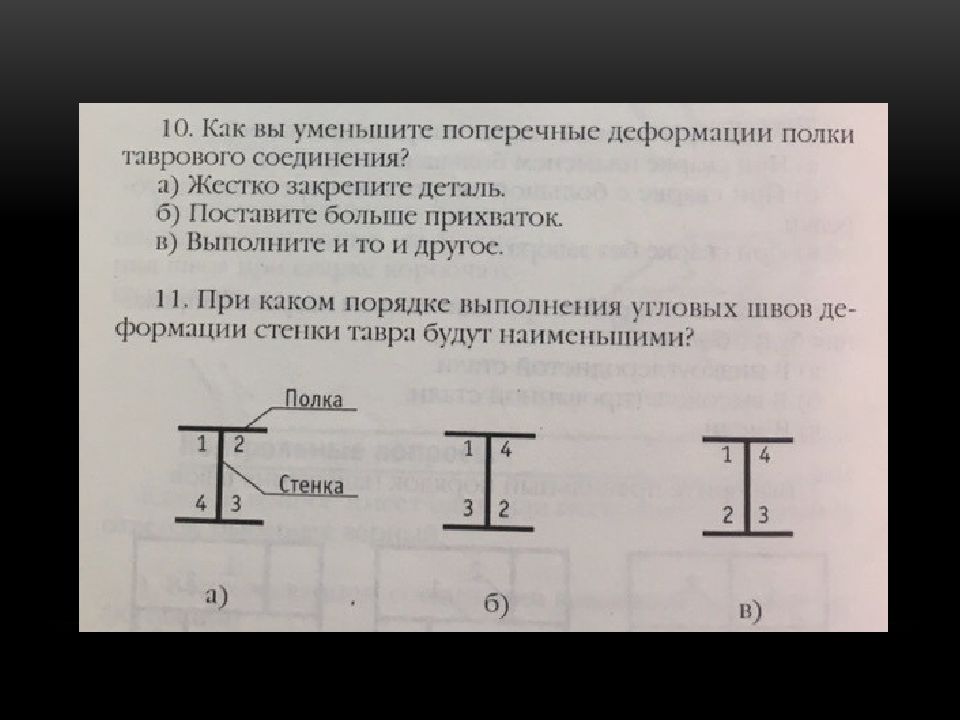

6 ) Достаточное количество прихваток и правильная последовательность их наложения Условно считают швы длиной: до 250 мм короткими, 250—1000мм - средними и более 1000мм - длинными.

Слайд 27

Для кольцевых швов: Ø до 100 мм – 3-4 прихватки ; Ø от 100 до 600 мм – 4-6 ; Ø свыше 600 мм прихватки располагают через каждые 200 - 300 мм.

Слайд 28: ВО ВРЕМЯ СВАРКИ:

1) Не допускать в конструкциях чрезмерных скоплений и пересечений сварных швов

Слайд 29

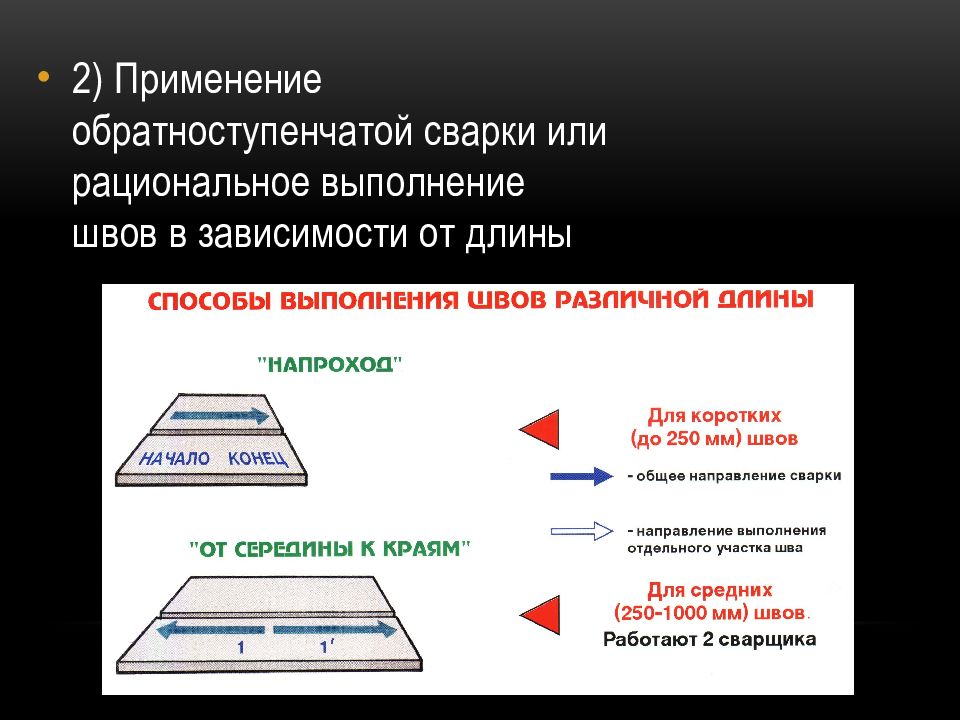

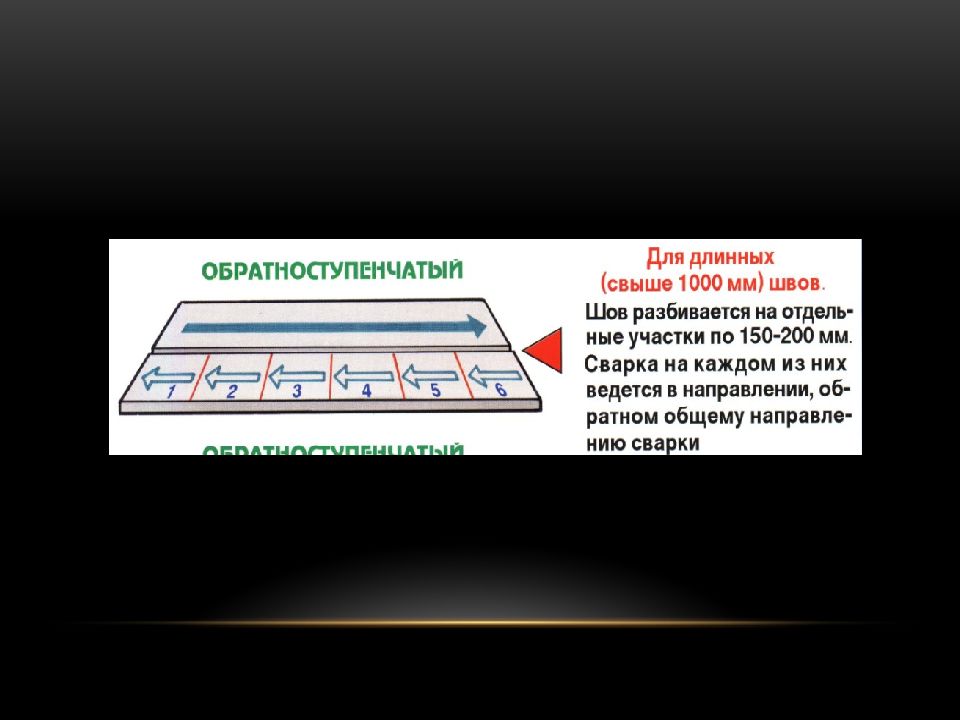

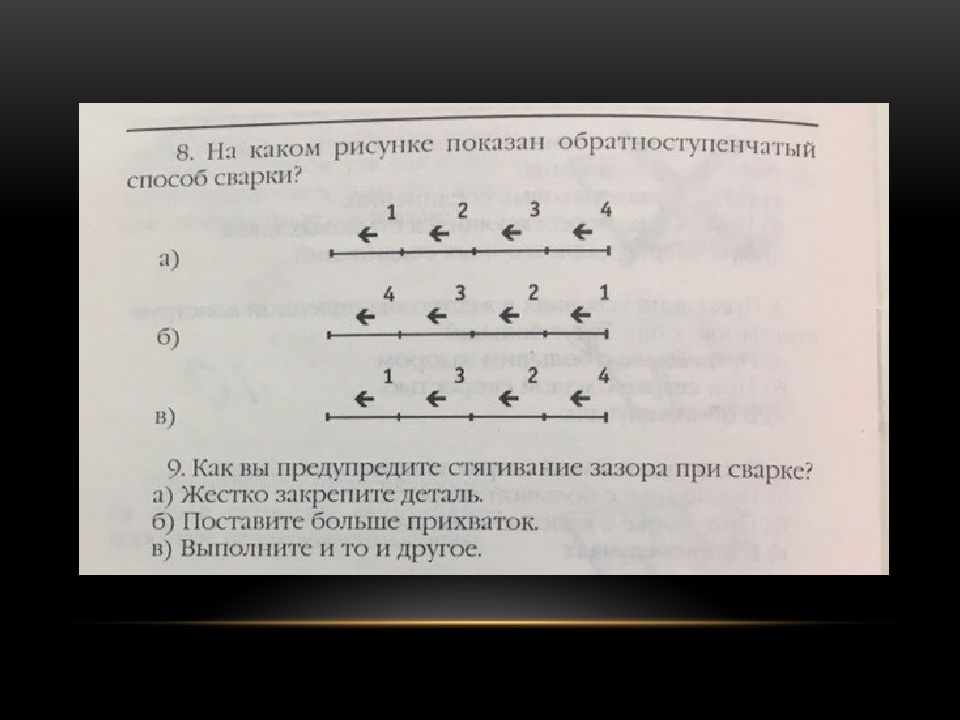

2) Применение обратноступенчатой сварки или рациональное выполнение швов в зависимости от длины

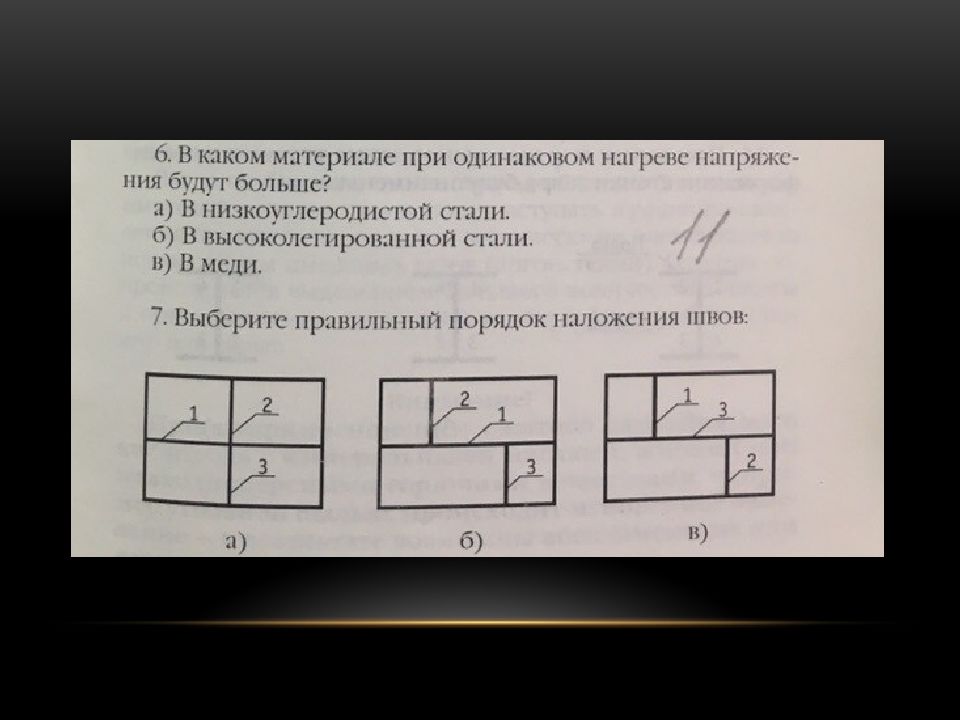

Слайд 34

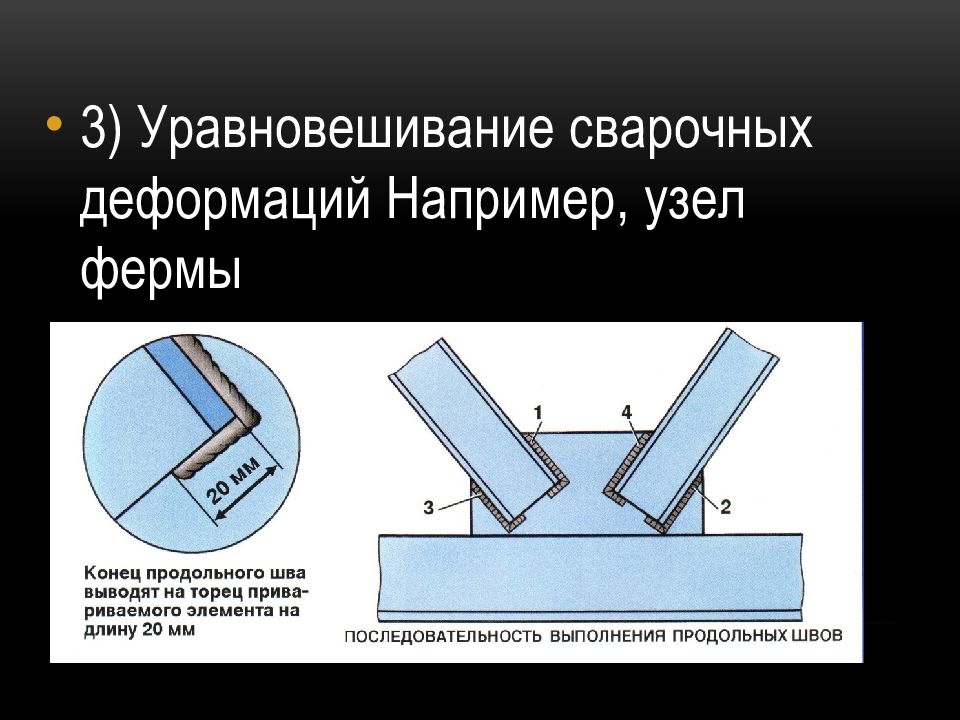

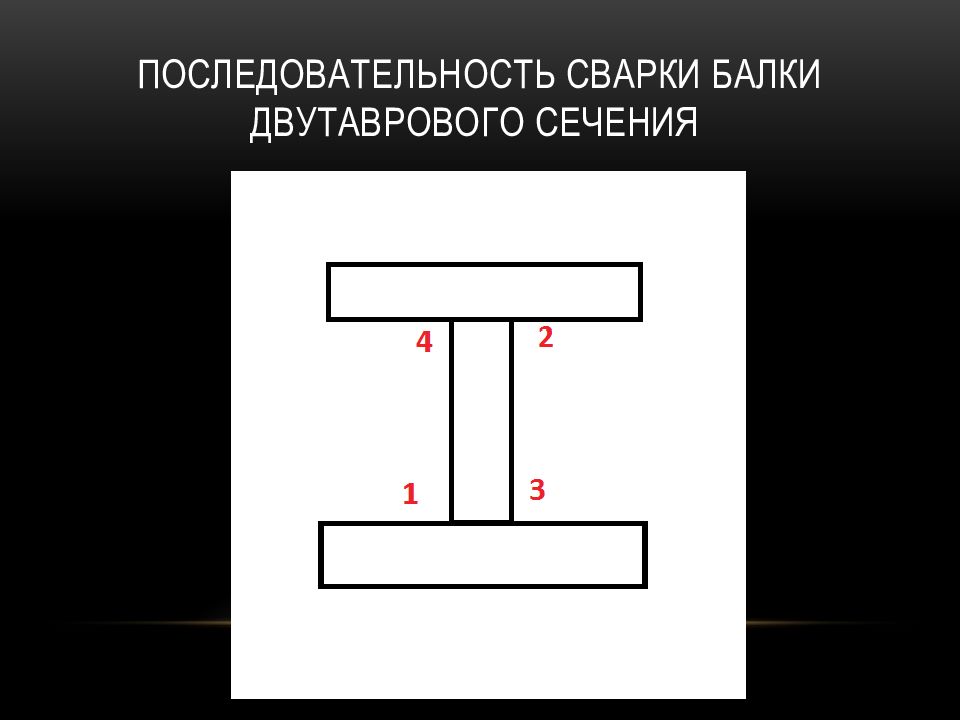

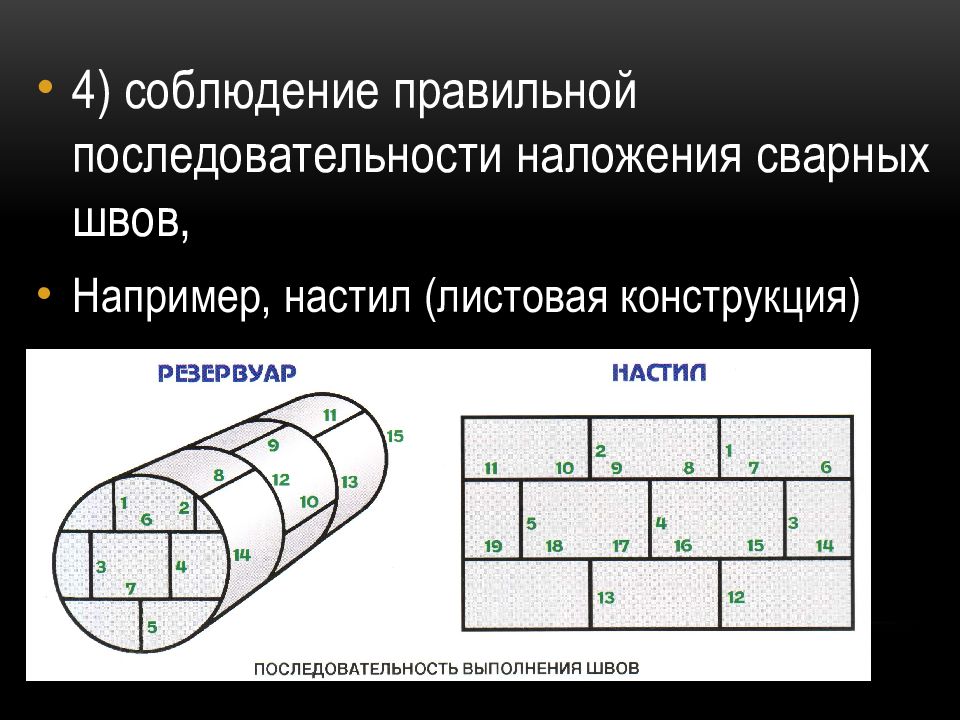

4) соблюдение правильной последовательности наложения сварных швов, Например, настил (листовая конструкция)

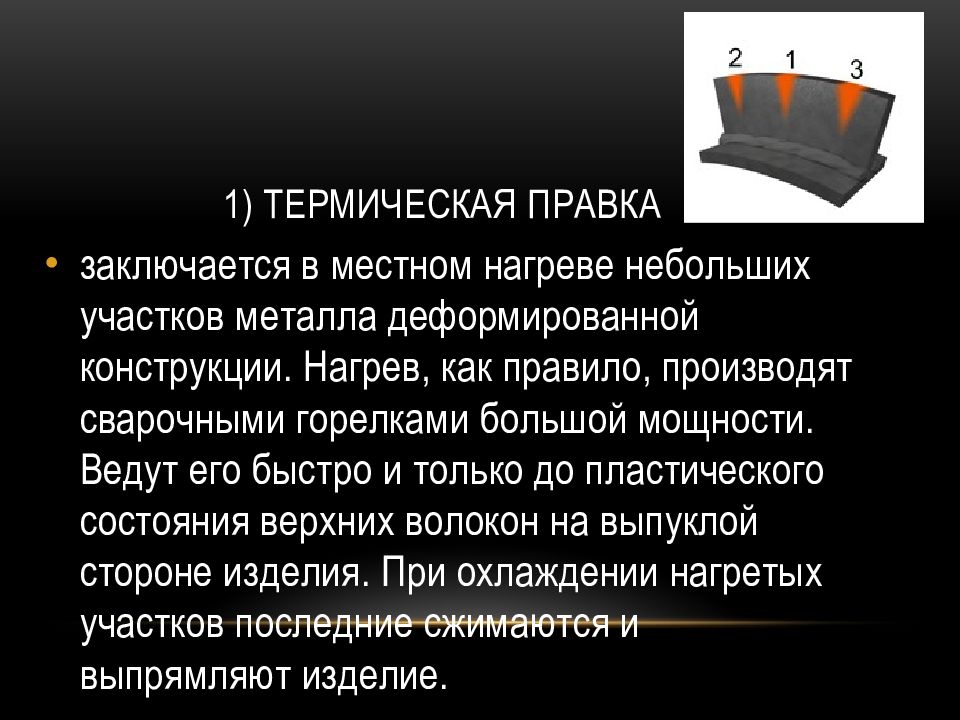

Слайд 39: 1) Термическая правка

заключается в местном нагреве небольших участков металла деформированной конструкции. Нагрев, как правило, производят сварочными горелками большой мощности. Ведут его быстро и только до пластического состояния верхних волокон на выпуклой стороне изделия. При охлаждении нагретых участков последние сжимаются и выпрямляют изделие.

Слайд 40: 2) Термомеханическая правка

заключается в сочетании местного нагрева с приложением статической нагрузки, изгибающей исправляемый элемент конструкции в нужном направлении. Такой способ обычно применяют для правки жестких сварных узлов.

Слайд 41: 3) Механическая правка

В этом случае с помощью молотов, домкратов, винтовых прессов или других устройств создается ударная или статическая нагрузка, которую обычно прилагают со стороны наибольшего выгиба. Изделия из тонколистового металла можно править прокатыванием их между валками.