Первый слайд презентации: Лекция «Свариваемость металлов и сплавов. Технологичность сварных конструкций»

Слайд 2

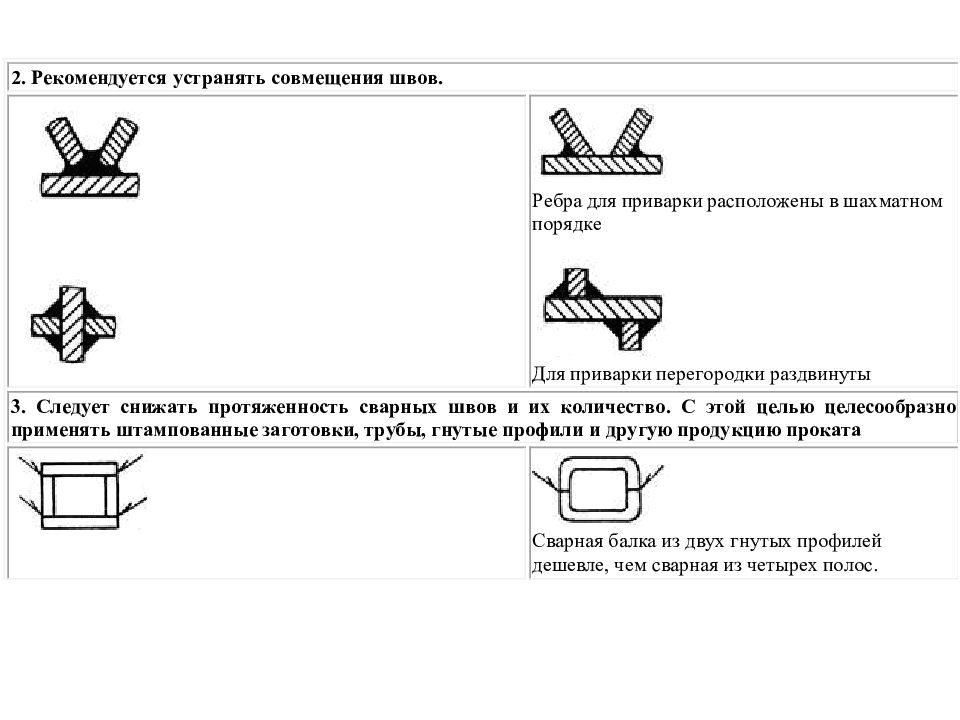

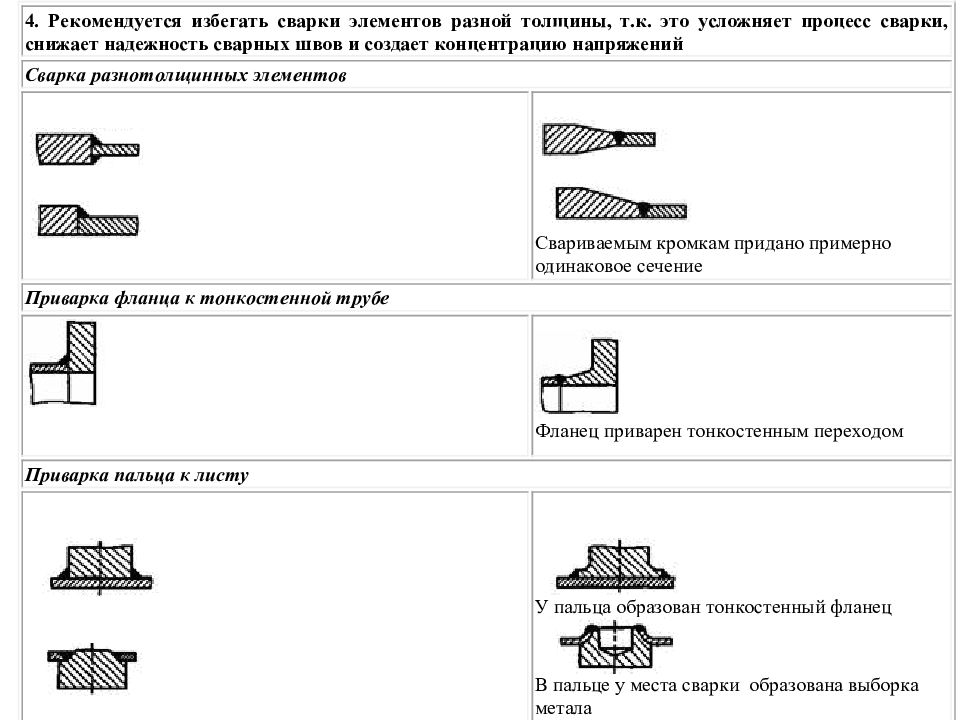

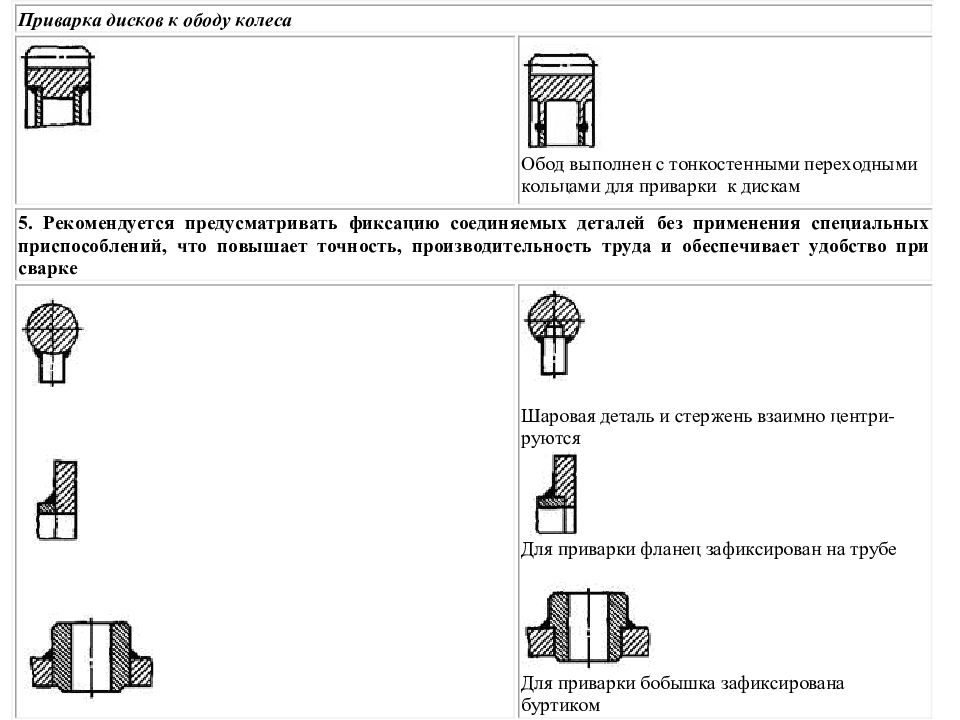

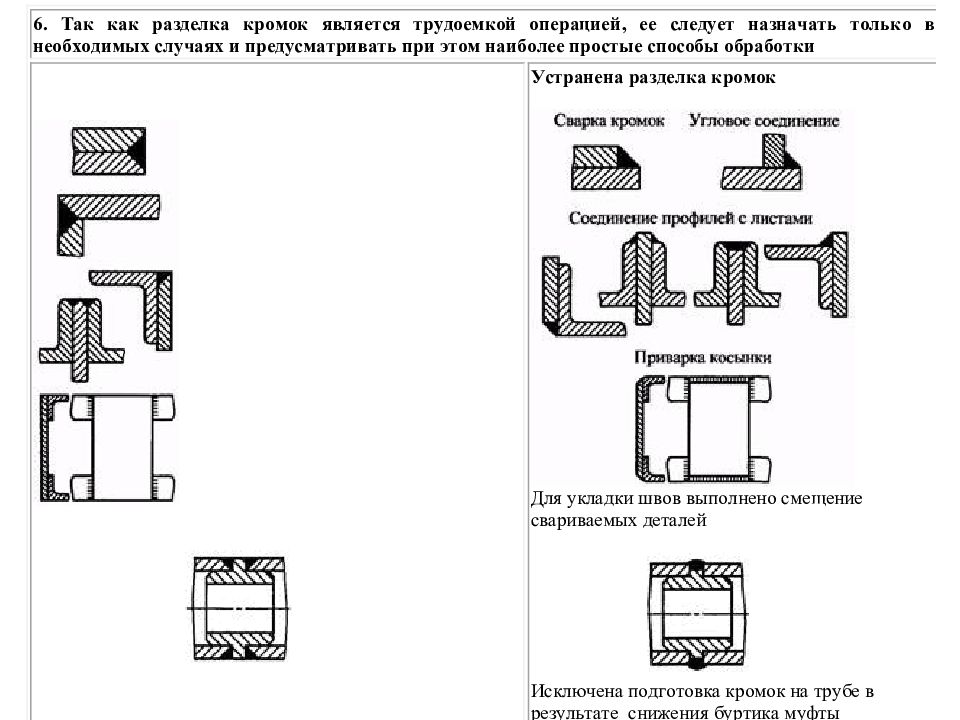

СВАРИВАЕМОСТЬ МЕТАЛЛОВ И СПЛАВОВ Свариваемость – способность металлов и сплавов под действием термодеформационного цикла сварки образовывать бездефектное сварное соединение, отвечающее необходимым эксплуатационным требованиям. Свариваемость – комплексная характеристика, включающая: сопротивляемость образованию холодных и горячих трещин – основной параметр чувствительность металла к окислению и порообразованию; соответствие свойств Св-С заданным эксплуатационным; реакцию на термические циклы и т.д. Горячие трещины чаще возникают при ослаблении деформационной способности металла. В интервале температур плавления и полного затвердевания происходит миграция примесей и загрязнений в межзеренные пространства, что нарушает связь между зернами и снижает деформационную способность шва и околошовной зоны. Причиной образования горячих трещин также могут быть дефекты кристаллического строения, большие сварочные напряжения, не правильное конструктивное оформление сварного соединения (например: неправильные формы и размеры сварных швов).

Слайд 3

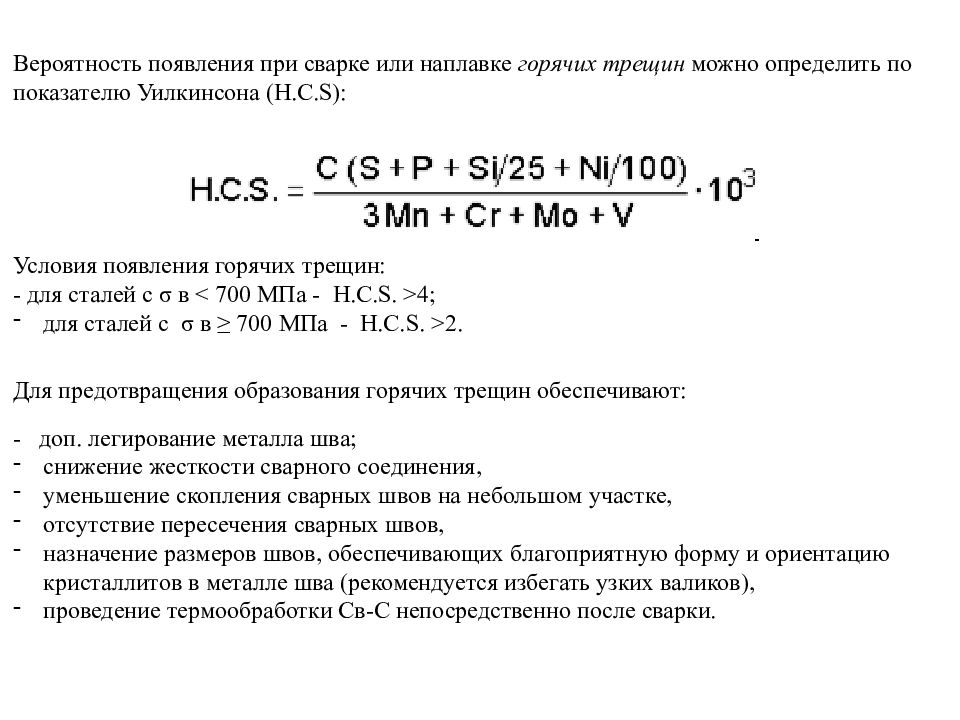

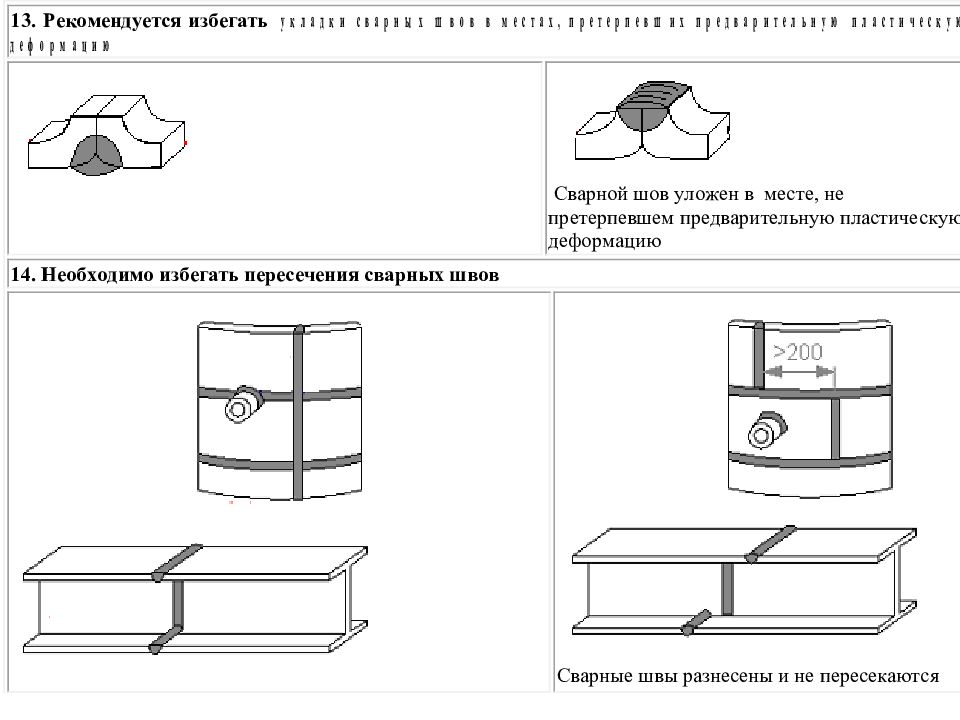

Вероятность появления при сварке или наплавке горячих трещин можно определить по показателю Уилкинсона (H.C.S): Условия появления горячих трещин: - для сталей с σ в < 700 МПа - Н.С.S. >4; для сталей с σ в ≥ 700 МПа - Н.С.S. >2. Для предотвращения образования горячих трещин обеспечивают: - доп. легирование металла шва; снижение жесткости сварного соединения, уменьшение скопления сварных швов на небольшом участке, отсутствие пересечения сварных швов, назначение размеров швов, обеспечивающих благоприятную форму и ориентацию кристаллитов в металле шва (рекомендуется избегать узких валиков), проведение термообработки Св -С непосредственно после сварки.

Слайд 4

Холодные трещины чаще всего возникают из-за закаливаемости стали при быстром охлаждении и насыщении металла шва и ЗТВ водородом. ( зарождаются через некоторое время после сварки и наплавки и развиваются в течение нескольких часов или даже суток). Склонность металла к появлению холодных трещин чаще оценивают по углеродному эквиваленту (показатель, характеризующий свариваемость при предварительной оценке). Наиболее распространенное уравнение для определения Сэ : Сэ = C + Mn /6 + ( Cr+Mo+V ) /5 + ( Ni+Cu ) /15, % Если Сэ ˃ 0,45% – стали склонны к образованию холодных трещин, то необходимо предусмотреть предварительный подогрев изделия, температуру которого определяют по формуле: Соб = С э×(1+0,005× S), где: Соб – общий эквивалент углерода, учитывающий хим. состав материала и толщину S ; Тп - температура предварительного подогрева заготовок, °С ; S – толщина свариваемых элементов, мм Температура сопутствующего сварке или наплавке подогрева зависит от материала изделия и колеблется в среднем от 200 до 450°С.

Слайд 5

Для предотвращения образования холодных трещин обеспечивают: снижение V охл ( подогрев Св-С, назначение оптимальных режимов сварки); зачистку кромок Св-С и сварочной проволоки от загрязнений; прокалку электродов и флюса перед сваркой; просушку защитных газов; защиту зоны сварки от влияния атмосферы; снижение жесткости Св-С; уменьшение скопления сварных швов на небольшом участке; отсутствие пересечения сварных швов; проведение термообработки Св-С перед или непосредственно после сварки. Термообработка до сварки зависит от марки стали, конструкции и метода получения детали: для отливок – отжиг; прокат или поковки, не имеющие жестких контуров, можно сваривать после закалки и отпуска. Сварка при температуре окружающей среды ниже 0°С не рекомендуется. Сварку деталей с большим объемом наплавляемого металла рекомендуется проводить с промежуточной термообработкой (отжиг или высокий отпуск). Термообработка после сварки различна для разных марок сталей. Основные виды применяемой термообработки: отжиг или высокий отпуск.

Слайд 6

СПОСОБЫ УМЕНЬШЕНИЯ СВАРОЧНЫХ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ Сварочные напряжения – образование дефектов в Св-С и снижение сопротивляемости конструкций разрушению. Сварочные деформации затрудняют сборку изделий, ухудшают внешний вид и эксплуатационные качества. МЕРОПРИЯТИЯ ПО УМЕНЬШЕНИЮ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ Технологические мероприятия, выполняемые в процессе сварки - Предварительный и сопутствующий подогрев - способствует уменьшению неравномерности распределения температур при сварке и снижению жесткости металла свариваемых элементов. 2. Технологические мероприятия, выполняемые после сварки 2.1. Термический способ Отпуск – снижает σ ост после сварки на 85-90% и улучшает пластические свойства Св-С. Бывает общим (нагревается все изделие) и местным (нагревается часть в зоне шва). Преимущество общего отпуска - снижение σ ост во всей конструкции. Наиболее часто применяют высокий отпуск (Т = 550 - 680°С). Стадии отпуска: нагрев, выдержка (2 – 4 ч) и охлаждение на воздухе.

Слайд 7

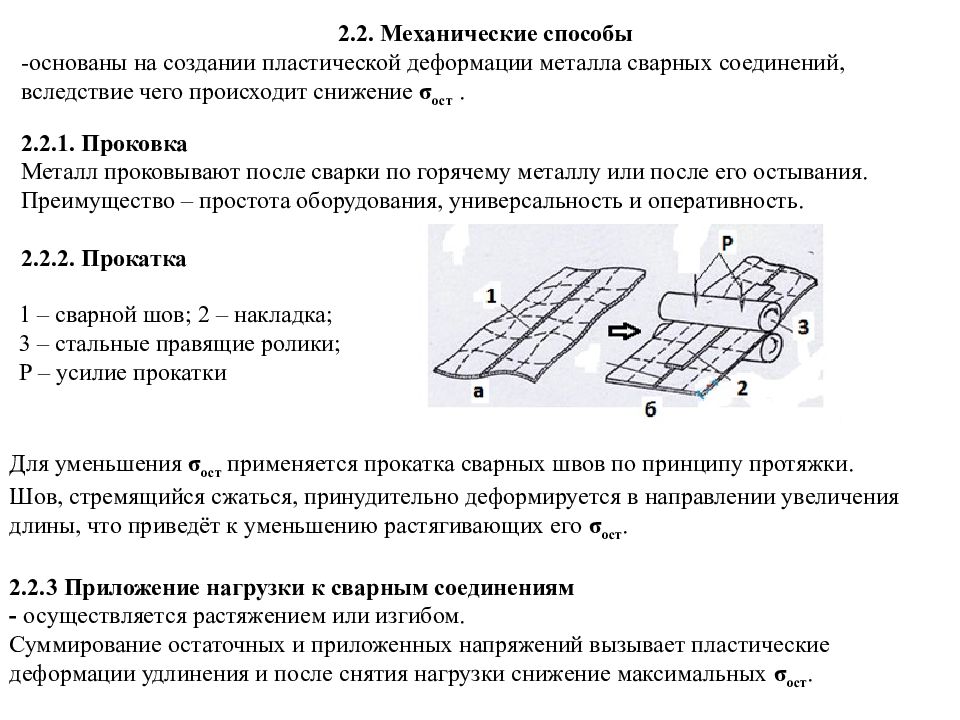

2.2. Механические способы -основаны на создании пластической деформации металла сварных соединений, вследствие чего происходит снижение σ ост. 2.2.1. Проковка Металл проковывают после сварки по горячему металлу или после его остывания. Преимущество – простота оборудования, универсальность и оперативность. 2.2.2. Прокатка 1 – сварной шов; 2 – накладка; 3 – стальные правящие ролики; Р – усилие прокатки Для уменьшения σ ост применяется прокатка сварных швов по принципу протяжки. Шов, стремящийся сжаться, принудительно деформируется в направлении увеличения длины, что приведёт к уменьшению растягивающих его σ ост. 2.2.3 Приложение нагрузки к сварным соединениям - осуществляется растяжением или изгибом. Суммирование остаточных и приложенных напряжений вызывает пластические деформации удлинения и после снятия нагрузки снижение максимальных σ ост.

Слайд 8

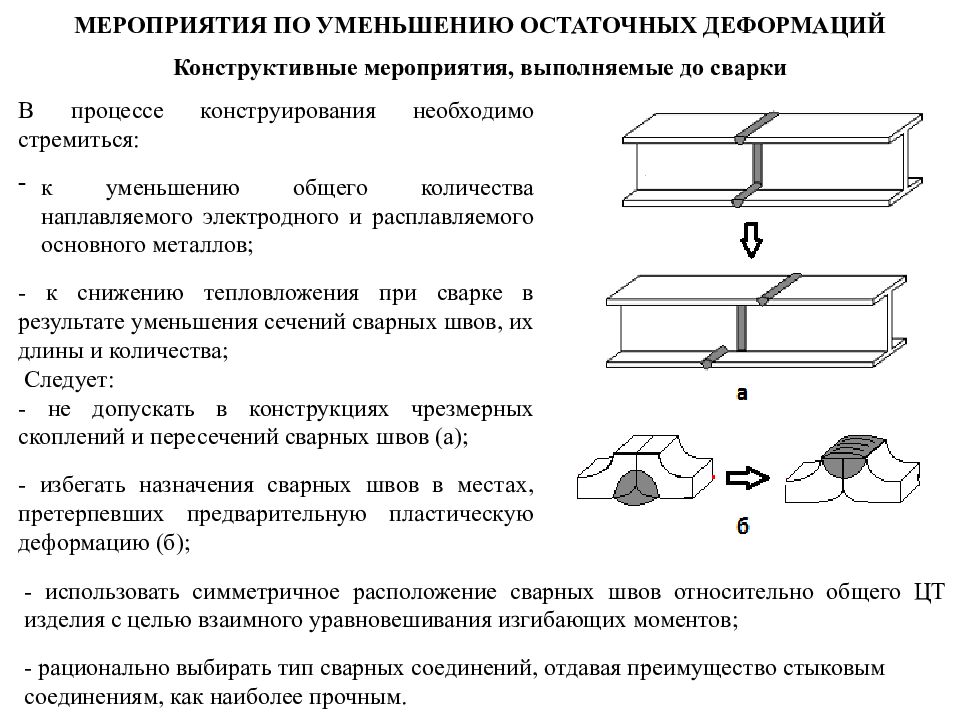

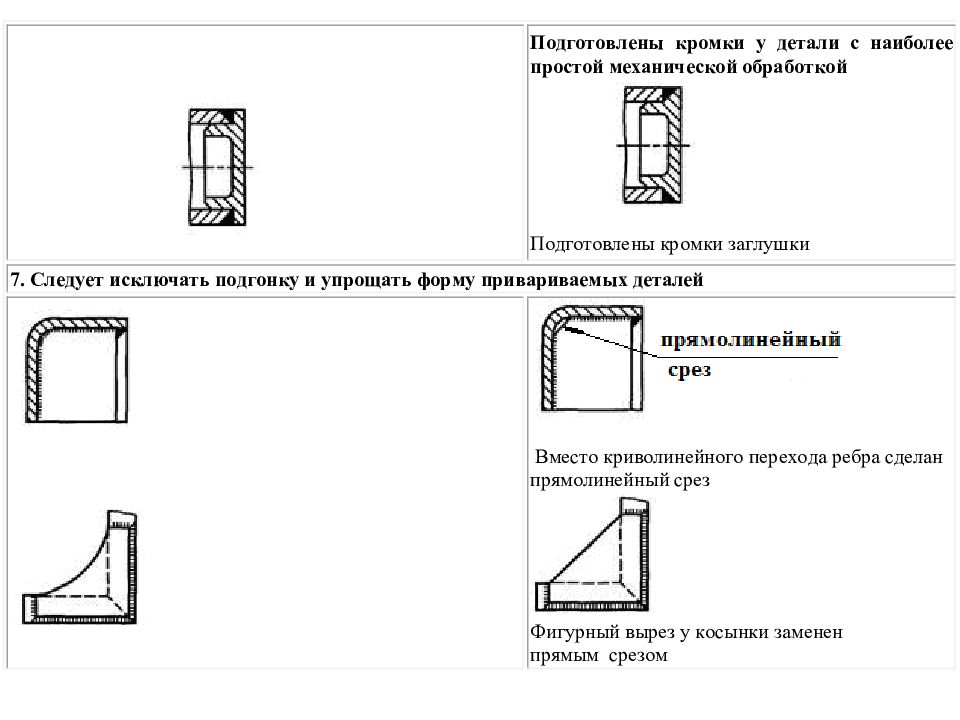

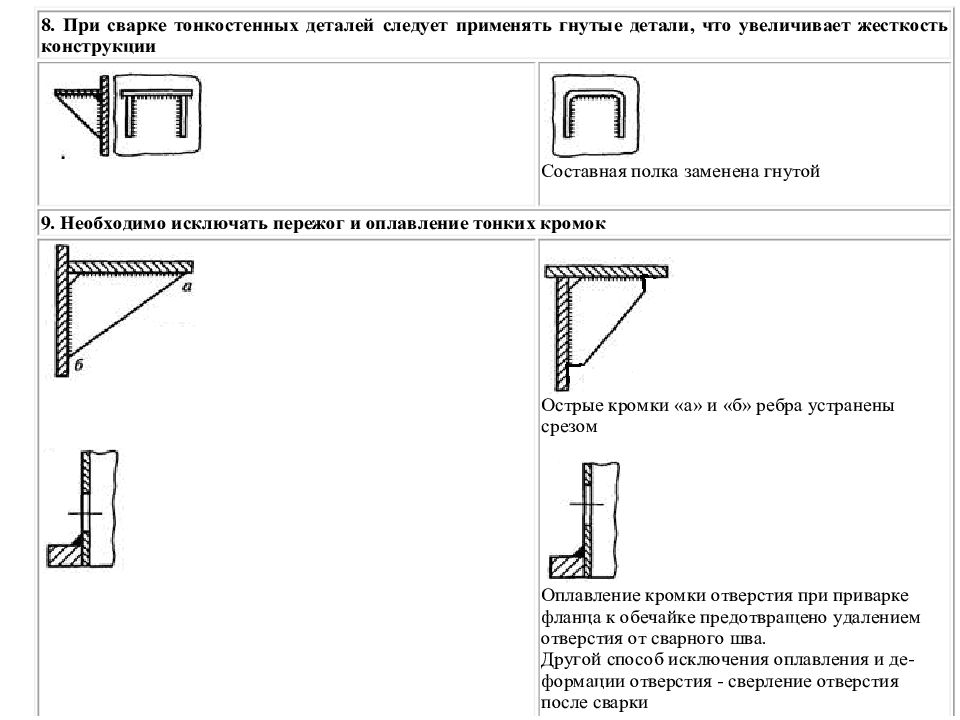

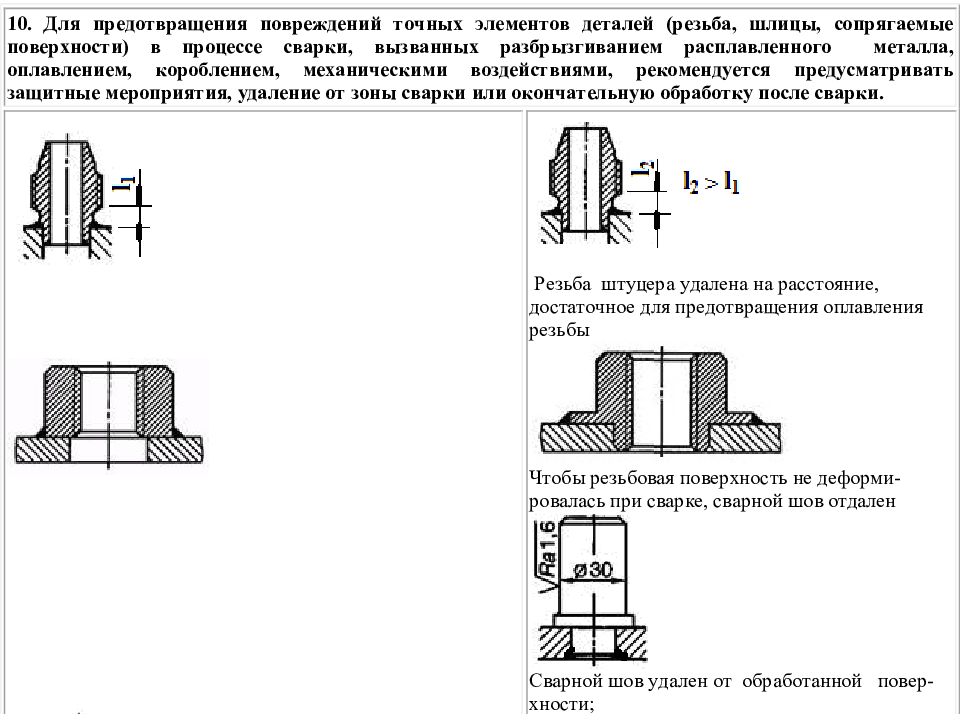

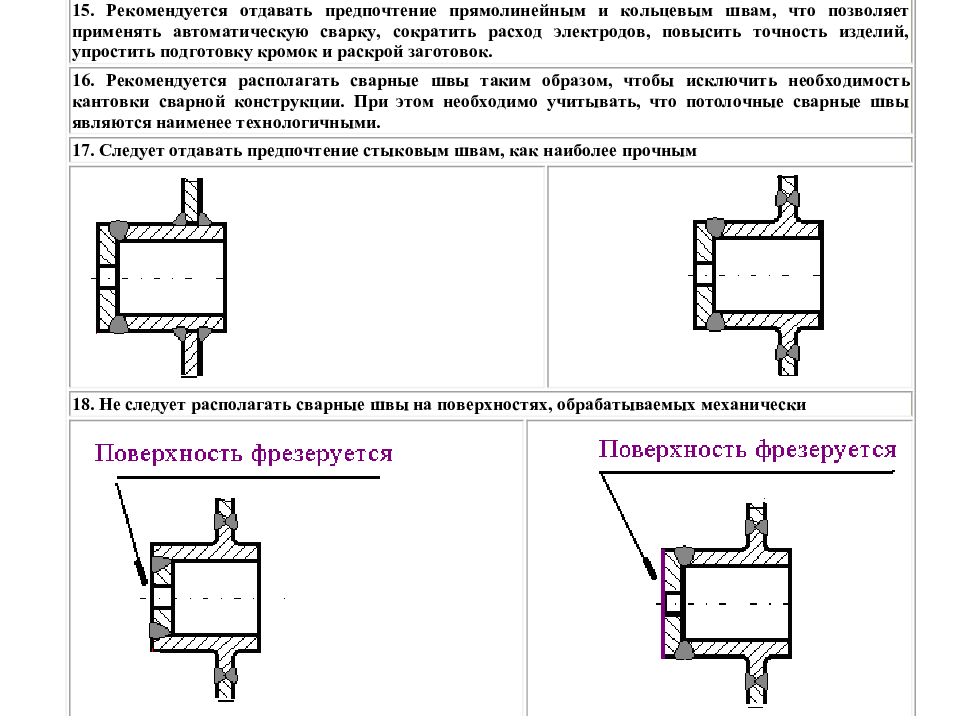

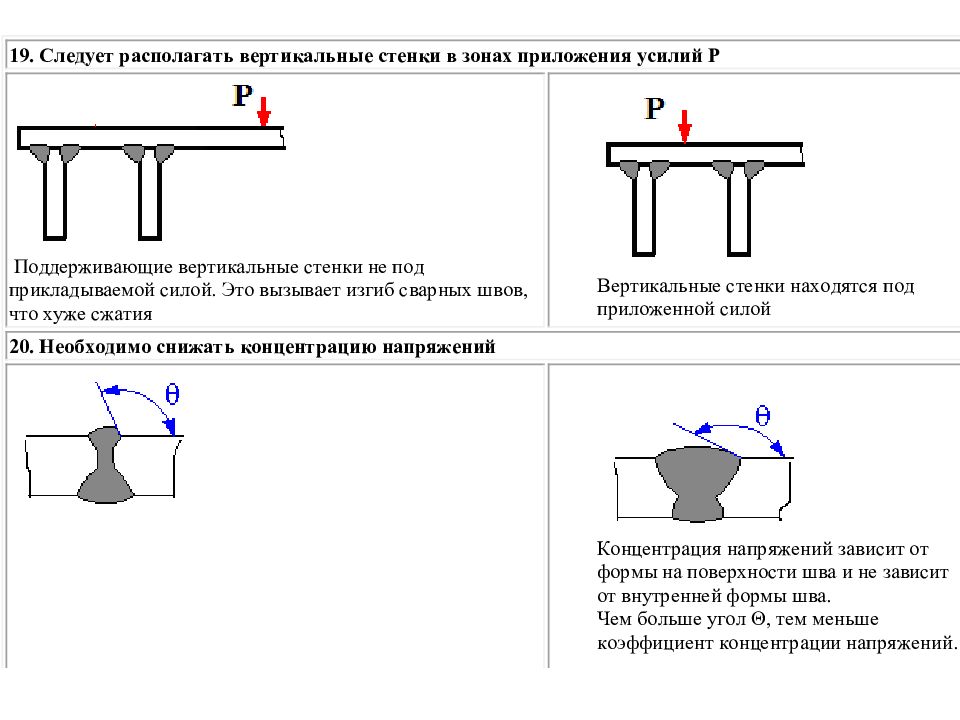

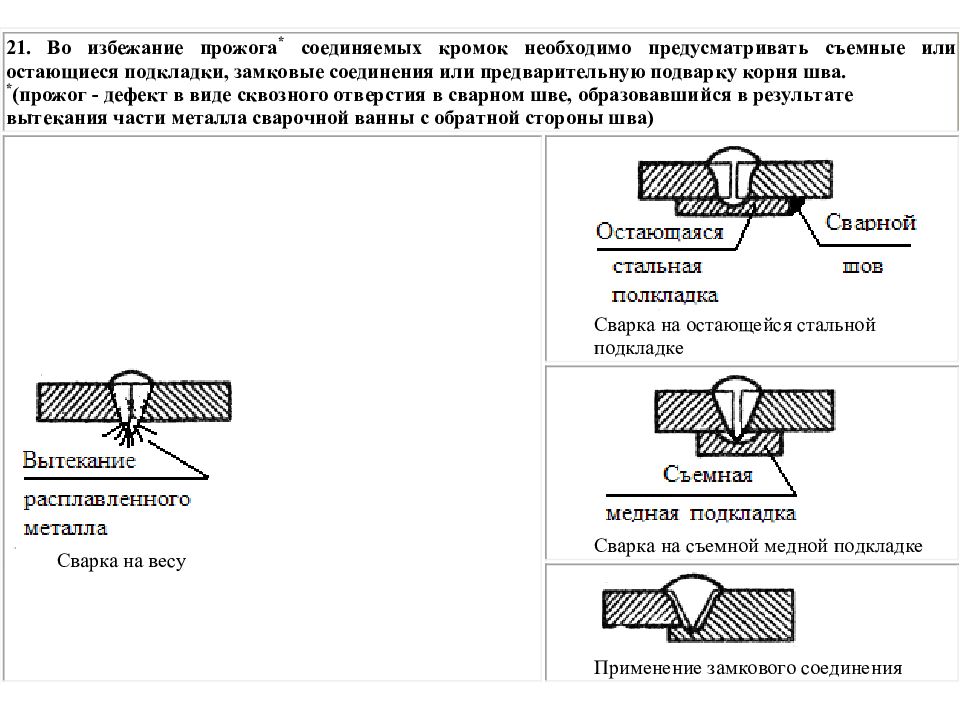

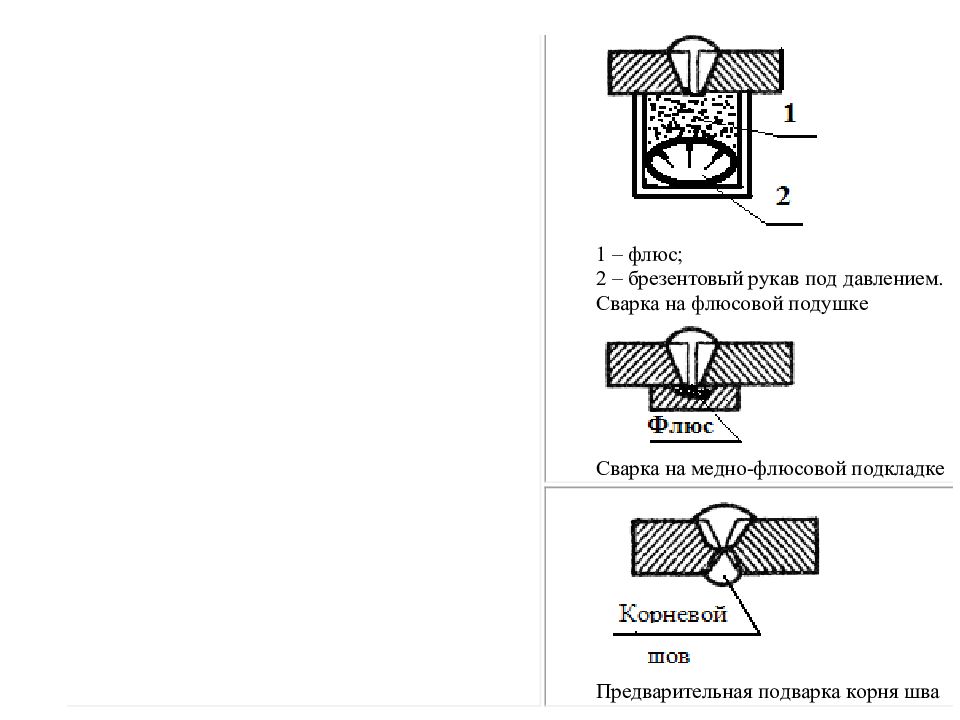

МЕРОПРИЯТИЯ ПО УМЕНЬШЕНИЮ ОСТАТОЧНЫХ ДЕФОРМАЦИЙ Конструктивные мероприятия, выполняемые до сварки В процессе конструирования необходимо стремиться: к уменьшению общего количества наплавляемого электродного и расплавляемого основного металлов; - к снижению тепловложения при сварке в результате уменьшения сечений сварных швов, их длины и количества; Следует: - не допускать в конструкциях чрезмерных скоплений и пересечений сварных швов (а); - избегать назначения сварных швов в местах, претерпевших предварительную пластическую деформацию (б); - использовать симметричное расположение сварных швов относительно общего ЦТ изделия с целью взаимного уравновешивания изгибающих моментов; - рационально выбирать тип сварных соединений, отдавая преимущество стыковым соединениям, как наиболее прочным.

Слайд 9

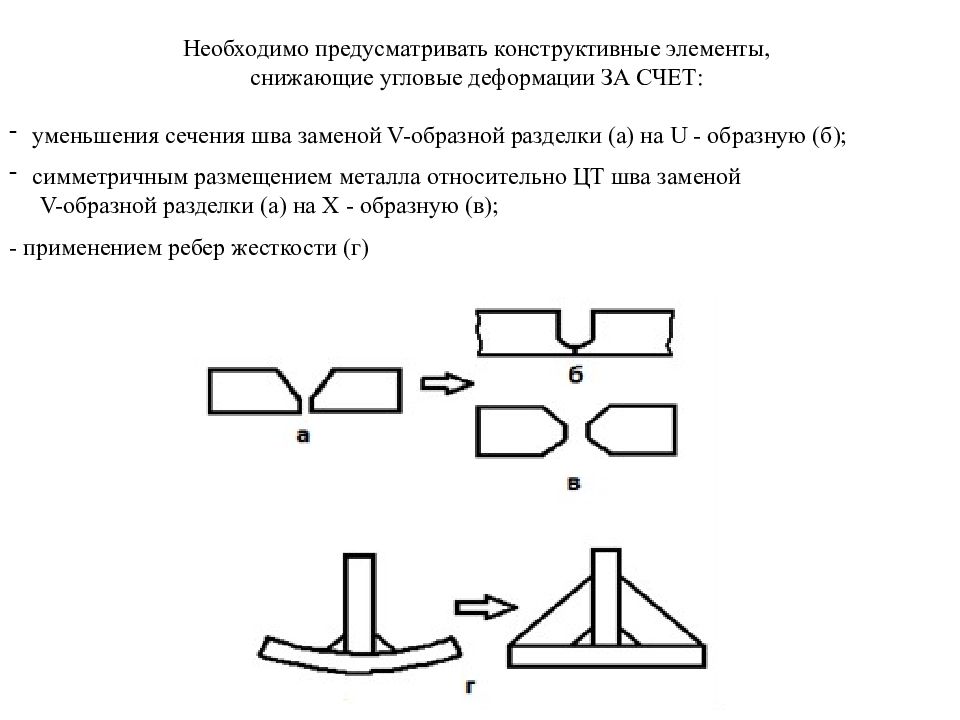

Необходимо предусматривать конструктивные элементы, снижающие угловые деформации ЗА СЧЕТ: уменьшения сечения шва заменой V-образной разделки (а) на U - образную (б); симметричным размещением металла относительно ЦТ шва заменой V-образной разделки (а) на Х - образную (в); - применением ребер жесткости (г)

Слайд 10

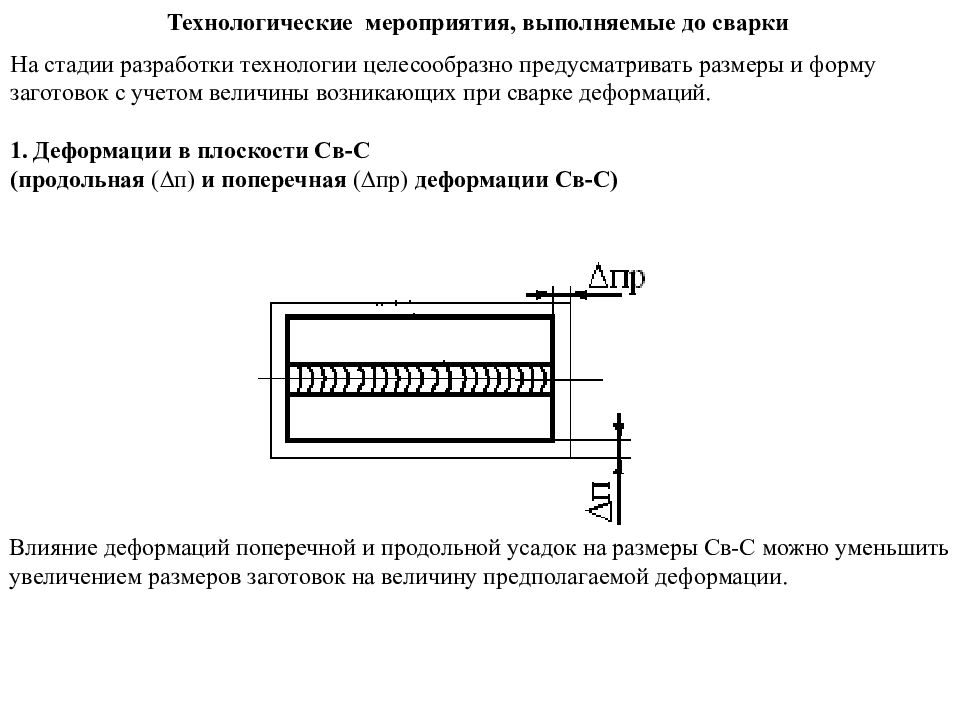

Технологические мероприятия, выполняемые до сварки На стадии разработки технологии целесообразно предусматривать размеры и форму заготовок с учетом величины возникающих при сварке деформаций. Деформации в плоскости Св-С (продольная ( п) и поперечная ( пр) деформации Св-С) Влияние деформаций поперечной и продольной усадок на размеры Св-С можно уменьшить увеличением размеров заготовок на величину предполагаемой деформации.

Слайд 11

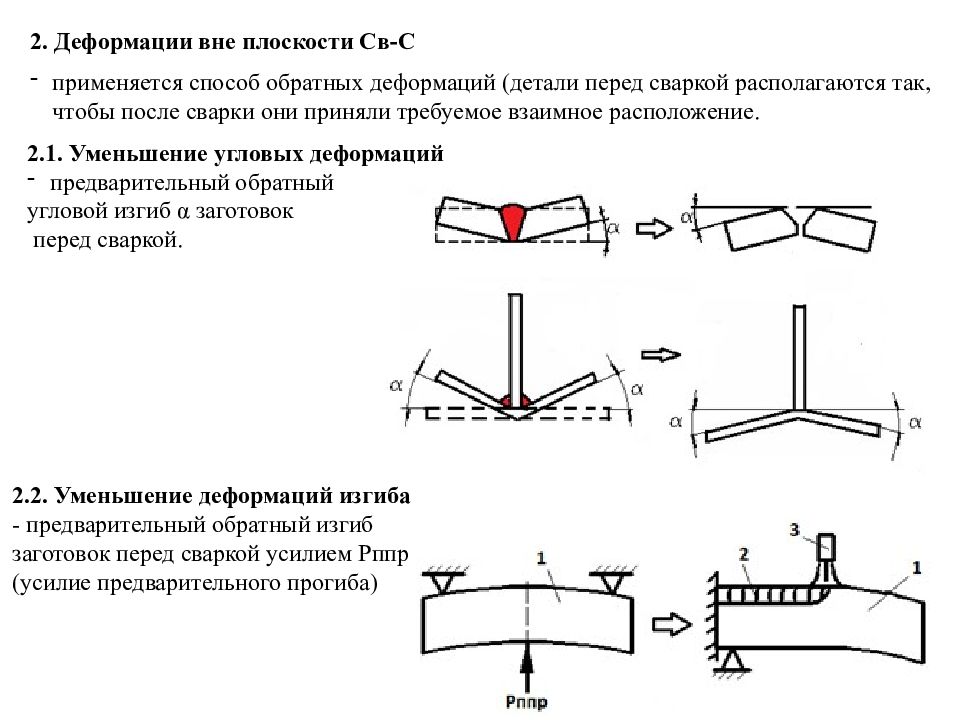

2. Деформации вне плоскости Св-С применяется способ обратных деформаций (детали перед сваркой располагаются так, чтобы после сварки они приняли требуемое взаимное расположение. 2.1. Уменьшение угловых деформаций предварительный обратный угловой изгиб α заготовок перед сваркой. 2.2. Уменьшение деформаций изгиба - предварительный обратный изгиб заготовок перед сваркой усилием Рппр (усилие предварительного прогиба)

Слайд 12

Уменьшение поперечной и продольной усадки Св-С 1…6 – последовательность укладки валиков Шов разбивается на короткие участки, длиной от 100 до 300мм. Часто за основу принимают длину, которую можно заварить одним электродом (переход от участка к участку совмещается со сменой электрода) Сварка коротких участков выполняется в обратных направлениях с таким расчетом, чтобы окончание каждого участка совпадало с началом предыдущего. 2. Жесткое закрепление свариваемых заготовок Рпр - усилие прижима. Заготовки закрепляются в специальных приспособлениях (кондукторах), в которых производят сварку. Св-С извлекается из кондуктора после полного охлаждения. Возникают σ ост, для снятия которых необходима термообработка. Технологические мероприятия, выполняемые в процессе сварки 1. Обратноступенчатый способ сварки

Слайд 13

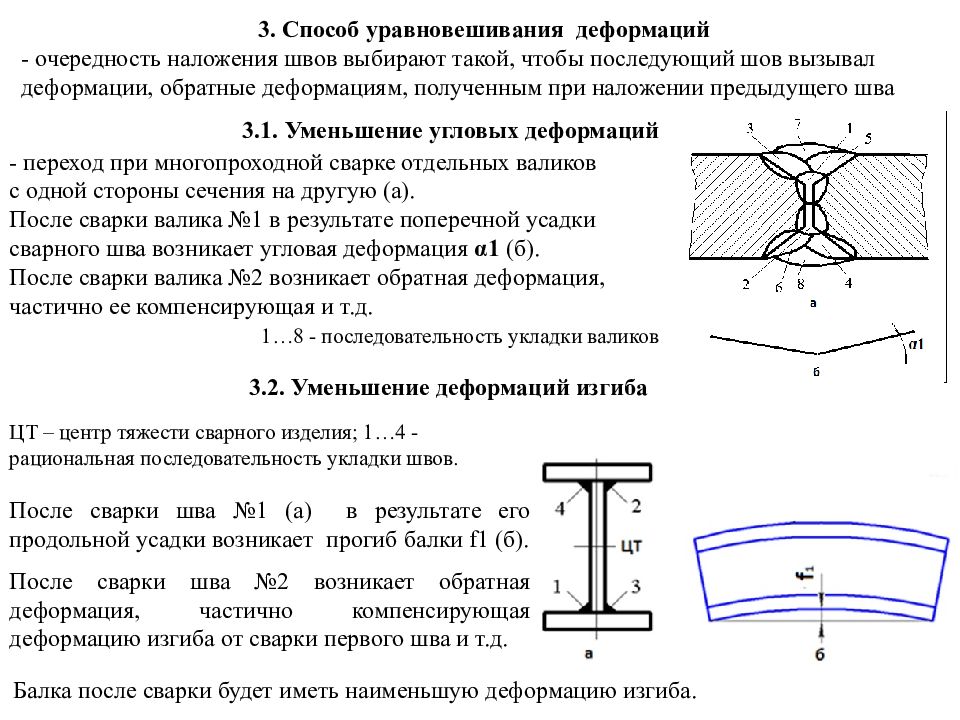

3. Способ уравновешивания деформаций - очередность наложения швов выбирают такой, чтобы последующий шов вызывал деформации, обратные деформациям, полученным при наложении предыдущего шва 3.1. Уменьшение угловых деформаций 1…8 - последовательность укладки валиков - переход при многопроходной сварке отдельных валиков с одной стороны сечения на другую (а). После сварки валика №1 в результате поперечной усадки сварного шва возникает угловая деформация α1 (б). После сварки валика №2 возникает обратная деформация, частично ее компенсирующая и т.д. ЦТ – центр тяжести сварного изделия; 1…4 - рациональная последовательность укладки швов. После сварки шва №1 (а) в результате его продольной усадки возникает прогиб балки f 1 (б). После сварки шва №2 возникает обратная деформация, частично компенсирующая деформацию изгиба от сварки первого шва и т.д. 3.2. Уменьшение деформаций изгиба Балка после сварки будет иметь наименьшую деформацию изгиба.

Слайд 14

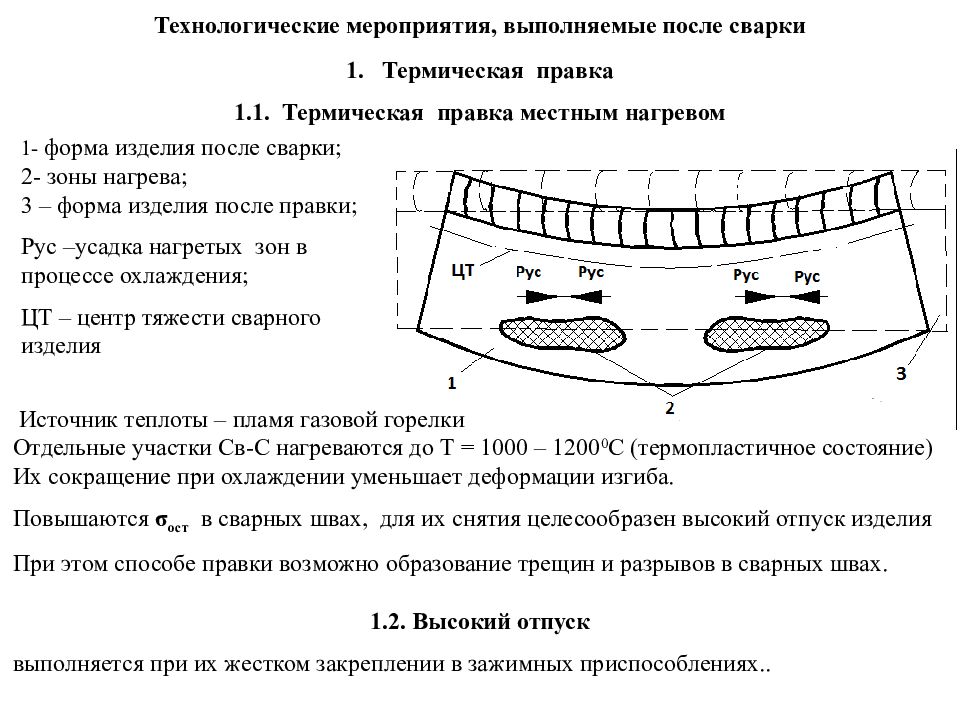

Технологические мероприятия, выполняемые после сварки Термическая правка 1.1. Термическая правка местным нагревом 1- форма изделия после сварки; 2- зоны нагрева; 3 – форма изделия после правки; Рус –усадка нагретых зон в процессе охлаждения; ЦТ – центр тяжести сварного изделия Источник теплоты – пламя газовой горелки Отдельные участки Св-С нагреваются до Т = 1000 – 1200 0 С (термопластичное состояние) Их сокращение при охлаждении уменьшает деформации изгиба. Повышаются σ ост в сварных швах, для их снятия целесообразен высокий отпуск изделия При этом способе правки возможно образование трещин и разрывов в сварных швах. 1.2. Высокий отпуск выполняется при их жестком закреплении в зажимных приспособлениях..

Слайд 15

2. Механическая (холодная) правка 2.1. Холодная гибка -основана на выгибе изделия в сторону, обратную возникшей деформации. -ведет к повышению σ ост в сварных швах и к исчерпыванию пластических свойств в активной зоне (после гибки целесообразно для снятия σ ост производить высокий отпуск. Метод громоздкий и требует больших усилий, возможно образование трещин и разрывов в сварных швах. 2.2. Проковка и прокатка сварных соединений - помимо остаточных деформаций уменьшает и σ ост