Первый слайд презентации: Доклад на тему: « Органорастворимые материалы с высоким, средним и низким сухим остатком»

Работу выполнили: студентки гр.4391-51 Андреева Н.А. Ахунова Э.Ф. Дмитриева А.Н.

Слайд 2: Органорастворимые материалы

Значительную долю обширного ассортимента ЛКМ составляют лакокрасочные материалы на растворителях, содержащие в своем составе органорастворимую пленкообразующую основу и всевозможные специальные добавки, позволяющие получать ЛКМ с заданными свойствами. Органорастворимые лакокрасочные материалы лучше выдерживают атмосферные воздействия, воздействия внешней среды, чем другие виды ЛКМ, поэтому чаще всего применяются для наружных работ. К органорастворимым относятся лакокрасочные материалы, для разбавления которых используются органические жидкости: ацетон, скипидар, уайт -спирит, бензин. В зависимости от природы пленкообразующего вещества органоразбавимые материалы делятся на масляные, алкидные, эпоксидные и полиуретановые. В производстве алкидных лаков, эмалей, олиф, масляных красок используются различные целевые добавки, введение которых в небольших количествах существенно улучшают качество продукции. Органорастворимые краски не обладают светостойкими качествами. Цветовая палитра намного скуднее, чем в тех же водорастворимых красках. Она имеет очень резкий и не приятный запах, к тому же, время высыхания такой краски варьируется от одних до нескольких суток, что порой может вызвать ряд неудобств, особенно с организационными вопросами ремонта. Область применения органорастворимых красок не очень велика, и многие поверхности требуют специальной обработки перед её нанесением. И, наверно, самый существенный недостаток – токсичность. А в современных тенденциях на рынке стройматериалов это является существенным негативным показателем. Явным «плюсом» в пользу выбора органорастворимой краски является её меньшая цена по сравнению с водоэмульсионными красками, и к тому же, благодаря её специфичной структуре, её расход не настолько велик. В общем, это можно отнести к экономическим показателям органических красок.

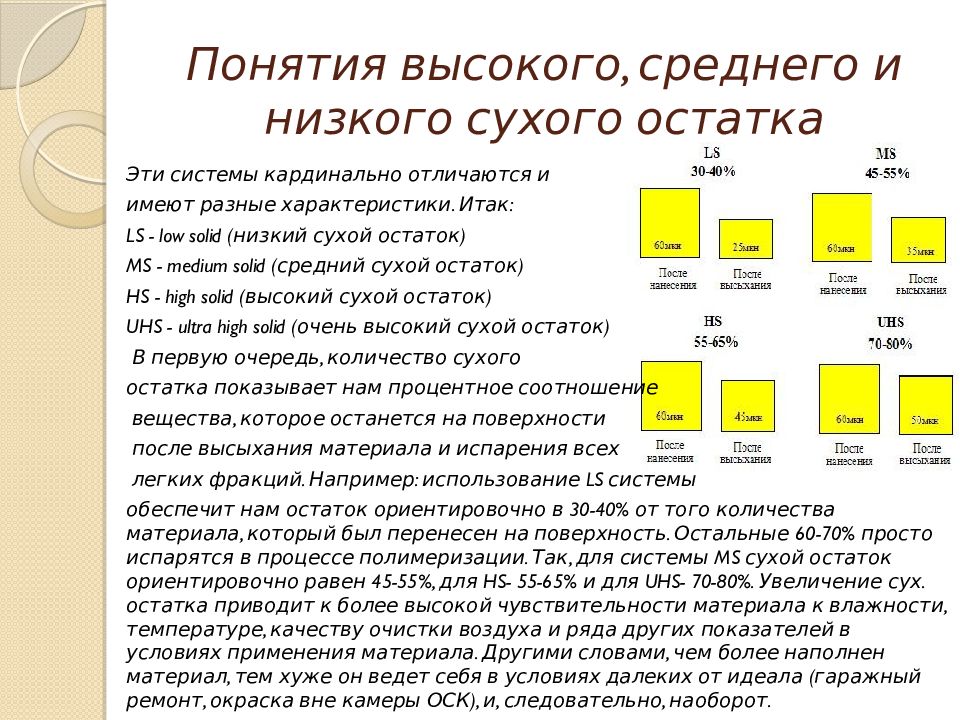

Слайд 3: Понятия высокого, среднего и низкого сухого остатка

Эти системы кардинально отличаются и имеют разные характеристики. Итак: LS - low solid (низкий сухой остаток) MS - medium solid (средний сухой остаток) HS - high solid (высокий сухой остаток) UHS - ultra high solid (очень высокий сухой остаток) В первую очередь, количество сухого остатка показывает нам процентное соотношение вещества, которое останется на поверхности после высыхания материала и испарения всех легких фракций. Например : использование LS системы обеспечит нам остаток ориентировочно в 30-40% от того количества материала, который был перенесен на поверхность. Остальные 60-70% просто испарятся в процессе полимеризации. Так, для системы MS сухой остаток ориентировочно равен 45-55%, для HS- 55-65% и для UHS- 70-80%. Увеличение сух. остатка приводит к более высокой чувствительности материала к влажности, температуре, качеству очистки воздуха и ряда других показателей в условиях применения материала. Другими словами, чем более наполнен материал, тем хуже он ведет себя в условиях далеких от идеала (гаражный ремонт, окраска вне камеры ОСК), и, следовательно, наоборот.

Слайд 4: Высокий сухой остаток

Лакокрасочные материалы с высоким сухим остатком позволяют уменьшать содержание органических растворителей и загрязнение окружающей среды. Порошковые краски, например, являются материалами со стопроцентным сухим остатком. Обычно, лакокрасочными материалами с высоким сухим остатком, называются такие лакокрасочные материалы, в которых содержание сухого остатка выше, чем в обычных ЛКМ – то есть не 40…60%, а 60…80 %. Для получения лакокрасочных материалов с высоким сухим остатком существует ряд путей. Можно использовать реакционноспособные разбавители вместо растворителей (например, ненасыщенные мономеры ), в случае ненасыщенных полиэфиров и радиационно-отверждаемых плёнкообразователей. Также, можно добавлять реакционноспособный разбавитель или высыхающие алкиды, вместо растворителя, используемого в ЛКМ. Этот разбавитель является винильным мономером, который входит в структуру алкидной плёнки. Используются также полифункциональные мономеры и новые соединения, например ненасыщенные меламиноформальдегидные смолы, используемые специально для разбавления алкидов. Вообще, можно повысить сухой остаток практически любого ЛКМ, используя его при более высокой вязкости, или нанося его с использованием обогрева ( для уменьшения вязкости лакокрасочного материала). Однако, для значительного увеличения сухого остатка при сохранении хорошей способности материала к нанесению, необходимо разрабатывать полностью новые композиции, как, например, в случае растворов низкомолекулярных полимеров, когда для достижения необходимой вязкости (при нанесении ЛКМ) требуется меньше растворителя. Из-за низкой молекулярной массы, полимеры, должны обладать способностью к отверждению, образовывать плёнки с хорошими свойствами. Кроме того, низкая молекулярная масса определяет необходимость принятия специальных мер для получения нужного количества реакционноспособных функциональных групп и их распределения.

Слайд 5

Для достижения высокого сухого остатка, при низкой вязкости ЛКМ, необходимо хорошо знать взаимодействие между компонентами композиции (олигомером, сшивающим агентом, растворителем и пигментом). В случае обычных лакокрасочных материалов, для получения трёхмерных плёнок, в реакциях сшивания достаточно участия сравнительно небольшого числа функциональных групп. В лакокрасочных материалах с высоким сухим остатком, для достижения той же молекулярной массы необходимо, чтобы прореагировало намного большее количество функциональных групп. Такое увеличение количества полярных функциональных групп обычно повышает вязкость, приводя к потери эффективности при снижения вязкости за счёт уменьшения молекулярной массы. Тем не менее необходимо, чтобы в каждой олигомерной молекуле содержалось по крайней мере две функциональные группы. Разработаны лакокрасочные материалы с высоким сухим остатком на основе акриловых и полиэфирных олигомеров. При получении акриловых олигомеров встречались определённые трудности. Дело в том, что необходимость применения высоких концентраций агента передачи цепи, вызывает появление остаточного очень неприятного запаха. Высокие концентрации при синтезе приводят к возрастанию вклада реакций передачи цепи на полимер, и тем самым, к нежелательному широкому молекулярно-массовому распределению и ухудшению реологических свойств. Полиэфирные композиции для материалов с высоким сухим остатком относительно проще. Были разработаны хорошие составы с использованием тех же компонентов, что и при получении более высокомолекулярных полиэфиров. В случае полиэфиров проще обеспечить их бифункциональность. С учётом более высокого содержания функциональных групп в олигомере, количество аминосодержащей смолы в композиции может достигать 50% и более, по сравнению с 10…40% обычных лакокрасочных материалов. Для получения материалов с высоким сухим остатком могут быть использованы и другие системы, например композиции на основе полиэфиров и аддуктов изоцианатов. Аналогично и эпоксидно-полиамидные системы можно отнести к системам с высоким сухим остатком в том случае, когда используются низкомолекулярные жидкие эпоксиды. В этом случае можно применять и моноэпоксидные соединения в качестве реакционноспособных разбавителей.

Слайд 6: Масляные органорастворимые материалы

Среди органорастворимых наиболее известны смеси на масляной основе (олифа) и на основе алкидных смол. Олифы — натуральные растительные или синтетические масла. В лакокрасочных материалах они выполняют функцию связующего, плёнкообразующего компонента, в который добавляются неорганические пигменты — соли цинка, хрома и т. д. Масляными красками хорошо окрашиваются изделия из древесины (двери, плинтусы, оконные переплёты), некоторые металлические изделия из чугуна или высокоуглеродистого железа (трубы, батареи отопления ). Связующим масляной краски является масло, которое высыхает в процессе окисления. Это может быть льняное масло, олифа на льняном масле, масло-насыщенная алкидная смола или смесь различных масел. Льняное масло представляет собой низкомолекулярное связующее, которое прекрасно проникает в древесину, образуя плотную водонепроницаемую пленку. Краски на льняном масле отличаются высоким сухим остатком. Это связано с тем, что льняное масло в качестве связующего не нуждается в растворителях и, следовательно, содержит минимальное количество летучих соединений. Преимуществом масляных материалов является высокая степень наполняемости, а также небольшой расход. Они превосходны в качестве грунтовок, например, для обшивки досками. Для них характерно довольно медленное высыхание. Всеми участниками рынка ЛКМ признано, что покрытия на основе масляных красок МА-15, МА-25, густотёртых красок по основным показателям уступают покрытиям на основе алкидных Низкая цена масляных красок – основное их преимущество, но и оно теряет смысл, так как расход этих материалов на 1 м2 поверхности значительно выше, чем при использовании алкидных эмалей. Длительность высыхания масляных красок значительно больше, чем у алкидных эмалей. А это удлиняет сроки проведения окрасочных работ.

Слайд 7: Производители масляных красок

Шебекинский лакокрасочный завод (Ямщик ) г. Шебекино. (Краска МА-15 сурик железный) ООО «ТОР- импекс » ООО «Радуга » (Волгоградская область) ООО «Химзавод «Спектр » ( г.Оренбург ) ООО "Империя", «Краски Ярославна» ( г.Новосибирск )

Слайд 8: Органорастворимые материалы на основе алкидных смол

Основу для алкидных красок — алкидную смолу — получают из олиф путём горячей обработки в присутствии специальных добавок. Алкидные покрытия отличаются большей стойкостью по сравнению с олифами. Область их применения несколько шире: они используются для внутренних и внешних работ — не только для окрашивания металла, дерева или древоматериалов, но также для покраски полов, потолков, стен в кухонных, санитарных помещениях, в помещениях общего пользования. Связующим для алкидных материалов является алкидная смола. Алкидные смолы, в основном, изготавливают путем варки растительных масел - льняного, таллового, соевого, и др. - вместе со спиртными и органическими кислотами или кислотными ангидридами. Подобно маслам, алкидные смолы высыхают в результате окисления. Чем больше жирность (процентное содержание масла) алкидной смолы, тем эластичнее лакокрасочное покрытие. Скорость высыхания алкидных смол регулируется специальными добавками - сиккативами. Подбором типа масла можно повлиять на время высыхания, цвет и блеск алкидного лака. Как правило, лакокрасочные материалы на алкидном лаке отличаются легкостью нанесения и более высокой атмосферостойкостью по сравнению с масляными красками. Алкидные материалы быстрее высыхают, не усаживаются при высыхании, не желтеют и, в отличие от масляных красок, практически не мелятся. Алкидными красками традиционно защищают от износа и коррозии разного рода поверхности как внутри, так и вне здания (двери, оконные рамы, мебель, батареи отопления, и т.д.). Алкидные краски выдерживают мокрую очистку водой с использованием обычных моющих средств. Их используют для окраски стен и потолков в кухнях и ванных комнатах. При желании получить глянцевое покрытие также выбирают эти краски.

Слайд 9: Разновидности алкидных красок

В нашей стране для народного потребления изготавливают довольно богатый ассортимент алкидных лакокрасочных материалов. Наиболее значимые его представители приведены ниже: Лаки : ГФ-166, ГФ-257, ПФ-231, ПФ-283, Эмали: ГФ-230, ПФ-14, ПФ-115, ПФ-167, ПФ-233, ПФ-266, ПФ-2134, ПФ-2135, Грунтовки :ГФ-021 красно- коричневая,ГОСТ 25129-82,ГФ-0119 красно Грунтовка ГФ-021. Пожалуй, самым знаменитым ЛКМ на глифталевой основе является грунтовка ГФ-021. Прославилась она тем, что пригодна для грунтования металлических - коричневая,ГОСТ 23343 – 78, Шпатлевки : ПФ-002, ГОСТ 10277 – 76. и деревянных поверхностей под покрытия самыми различными эмалями, лаками, шпатлёвками, красками, поэтому её изготавливают в больших количествах. До недавнего времени эту грунтовку применяли лишь в промышленности, а теперь она стала и товаром народного потребления. Лак ПФ-283 (бывший лак 4С). Из числа пентафталевых ЛКМ он особенно популярен. Лак представляет собой раствор пентафталевой смолы, модифицированной растительными или талловым маслами, в органическом растворителе. Входит в этот раствор и сиккатив НФ-1. Лак предназначен для отделки изделий из древесины, металла, а также предметов, уже окрашенных масляными или алкидными красками. Лак ПФ-231. Предназначен для отделки паркета, а также и деревянных полов, ранее окрашенных масляными красками. ГФ-023, ПФ-024. Каждая из этих красок может быть бежевого, жёлтого, зелёного, коричневого, красного, тёмно-красного, палевого (светло-бежевого), салатного (жёлто-зеленого), светло-голубого, серого, синего и фисташкового цветов. Эмали ПФ-115 выпускаются различных цветов, в том числе и в соответствии с каталогом RAL. Применяются для окраски как деревянных, так и металлических поверхностей. Основой производства лакокрасочных материалов в нашей стране являются алкидные связующие, несмотря на бурное развитие производства и потребления экологически чистых водоразбавляемых ЛКМ. Алкидные материалы составляют, включая масляные краски, не менее 65% общего потребления ЛКМ.

Слайд 10: Производители алкидных красок

ООО «Атлант » ( г.Казань ) ООО « Стройресурс Е.К » (Россия) ООО « Акзо Нобель Лакокраска ” (Московская область,г. Орехово-Зуево) ФЛЕКСОСТАР (г. Екатеренбург ) ООО АКРО КОМ НПФ,( г.Нижний Новгород) ЗАО БАЛТ ИЙСКИЕ КРАСКИ ( г.Санкт -Петербург)

Слайд 11: Органорастворимые эпоксидные материалы

Применение ЛКМ с высоким сухим остатком решает вопрос не только экологической безопасности, но и существенно снижает трудозатраты, время окраски и сушки, позволяя, таким образом, повысить эффективность и производительность труда. На сегодняшний день такого рода материалы широко используются при обработке поверхностей различных металлоконструкций. В последние годы при работе над улучшением свойств ЛКМ для металлических поверхностей особое внимание уделялось сокращению количества органических растворителей, присутствующих в красках. Актуальность этого вопроса обуславливается не только действующим в Европе законодательством, требованиями экологических инспекций, но и желанием компаний-производителей лакокрасочной продукции участвовать в программах по экологической безопасности, улучшению гигиены и охраны труда. В последние годы на рынке ЛКМ появились новые материалы с низким молекулярным весом и низкой вязкостью, что позволяет увеличить количество сухого остатка. Особенно результативной оказалась работа по повышению сухого остатка в двухкомпонентных эпоксидных материалах для обработки металлических поверхностей.

Слайд 12: Основн ые характеристики эпокс идных материалов

Обладают хорошей адгезией со стальными, цинкованными и алюминиевыми поверхностями. Обладают высокой водо-, износо - и химстойкостью. Короткая межслойная выдержка. Большинство эпоксидных материалов являются универсальными, т.е. могут применяться в качестве грунтовки, межслойной грунтовки, покрывной краски. Некоторые материалы позволяют наносить толстослойные покрытия. Сочетаются с полиуретановыми и алкидными материалами. Эпоксидные материалы нового поколения (с высоким сухим остатком) благодаря низкому содержанию растворителя выделяет значительно меньше растворителя в атмосферу при высыхании. Существуют материалы для работы в зимнее время. Разработано специальное универсальное электропроводные покрытие для окраски резервуаров для хранения авиационного топлива. Многие эпоксидные материалы с высоким сухим остатком позволяют наносить однослойное покрытие толщиной пленки 80 - 250 мкм, которое, например, может с успехом заменить два слоя грунта, что существенно снижает расходы краски и временные затраты по её нанесению и сушке. Эти ЛКМ часто используются как в качестве грунта, промежуточного или финишного слоя, так и самостоятельно, в качестве однослойного покрытия. Многофункциональность таких материалов служит дополнительным фактором, способствующим их продвижению на рынке ЛКМ, популярности среди предприятий, осуществляющих окраску промышленного оборудования. Эпоксидные краски с высоким сухим остатком идеально подходят в тех случаях, когда покрытие должно хорошо защищать поверхность не только от коррозии, но и от влияния агрессивной среды, химикатов и механических повреждений. Это особенно актуально, если принять во внимание склонность обычных эпоксидных материалов к мелению под действием УФ-излучения, что не может не повлиять на внешний вид покрытия. Обычные полиуретановые и акрилатные краски могут наноситься в качестве финишного покрытия поверх слоя эпоксидных материалов.

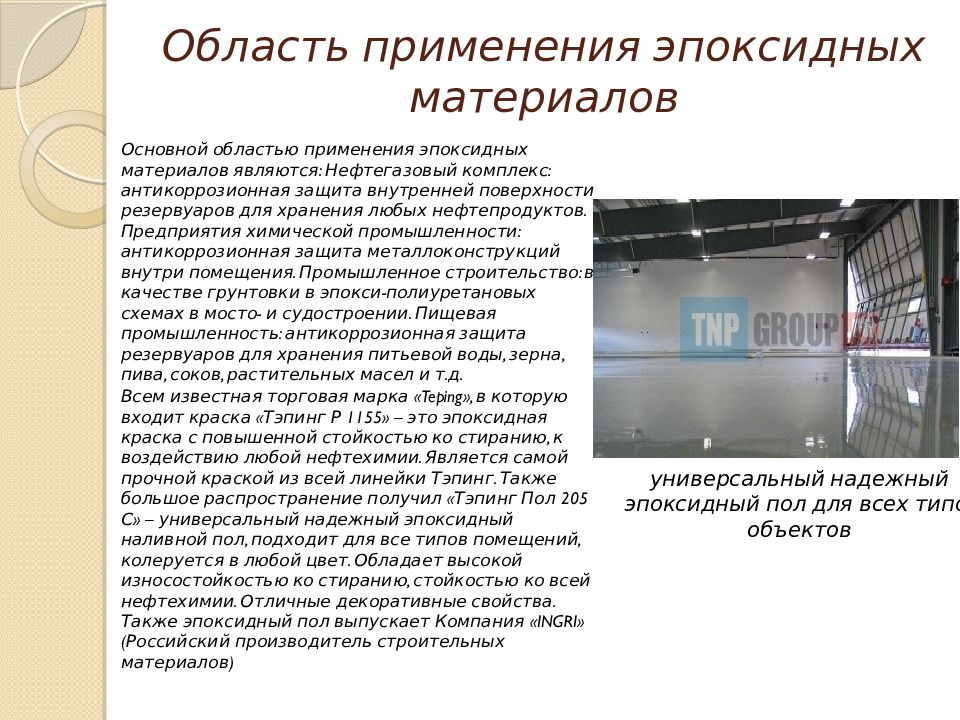

Слайд 13: Область применения эпоксидных материалов

Основной областью применения эпоксидных материалов являются: Нефтегазовый комплекс: антикоррозионная защита внутренней поверхности резервуаров для хранения любых нефтепродуктов. Предприятия химической промышленности: антикоррозионная защита металлоконструкций внутри помещения. Промышленное строительство: в качестве грунтовки в эпокси -полиуретановых схемах в мосто - и судостроении. Пищевая промышленность: антикоррозионная защита резервуаров для хранения питьевой воды, зерна, пива, соков, растительных масел и т.д. Всем известная торговая марка « Teping », в которую входит краска « Тэпинг Р 1155» – это эпоксидная краска с повышенной стойкостью ко стиранию, к воздействию любой нефтехимии. Является самой прочной краской из всей линейки Тэпинг. Также большое распространение получил « Тэпинг Пол 205 С» – универсальный надежный эпоксидный наливной пол, подходит для все типов помещений, колеруется в любой цвет. Обладает высокой износостойкостью ко стиранию, стойкостью ко всей нефтехимии. Отличные декоративные свойства. Также эпоксидный пол выпускает Компания « INGRI » (Российский производитель строительных материалов) универсальный надежный эпоксидный пол для всех типов объектов

Слайд 14: Органорастворимые полиуретановые материалы

Полиуретановые материалы являются широко распространенными полимерами в народном хозяйстве. Они характеризуются комплексом ценных эксплуатационных свойств, а именно высокой прочностью, высоким относительным удлинением устойчивостью гидролитическому воздействию и устойчивости к воздействию некоторых видов агрессивных сред. Однако, основным недостатком полиуретановых материалов является их низкая устойчивость к воздействию к термической и термоокислительной деструкции, причем полиуретаны являются горючими полимерами, их кислородный индекс составляет 17-19%. Поэтому повышение устойчивости полиуретанов к воздействию высоких температур и к воздействию открытого пламени является актуальной задачей. Снижение влияния этого недостатка на работоспособность полимеров в процессе их эксплуатации осуществляют за счет модификации. Существуют несколько способов модификации. Модификация может быть физической и осуществляется путем наполнения полимерного материала различного рода продуктами без образования химических связей, либо химической. В этом случае присутствуют химические связи между полимерной матрицей и соединением модификатора. В свою очередь химическая модификация может быть осуществлена на различных стадиях получения и переработки полимеров. Таким образом, существует реальная возможность варьирования свойств полимерного материала в широких пределах, а так же получение полимера с комплексом заданных свойств. В настоящее время ведутся активные работы в области получения модифицированных полимерных материалов, в том числе и полиуретановых, которые сохраняют исходные свойства и характеризуются дополнительными, в частности имеют повышенную термическую устойчивость. Полиуретаны – один из новых видов полимерных материалов, имеющих большое промышленное значение. К полиуретанам относят высокомолекулярные соединения, содержащие значительное количество уретановых групп, независимо от строения остальной части молекул. Обычно эти полимеры получают при взаимодействии полиизоцианатов с веществами, имеющими несколько гидроксильных групп, например с гликолями. Такие вещества могут содержать и другие реакционно-способные группы, в частности аминные и карбоксильные. Поэтому в полиуретанах кроме уретановых групп можно обнаружить амидные, эфирные (простые и сложные) группы, а также ароматические и алифатические радикалы.

Слайд 15: Область применения полиуретановых материалов

Полиуретаны являются универсальным материалом: на основе полиуретанов изготавливают эластичные, полужесткие и жесткие материалы. Полиуретаны перерабатывают практически всеми существующими технологическими методами: экструзией, прессованием, литьем, заливкой. На их основе получают все известные типы материалов и изделий: наполненные, армированные, вспененные, ламинированные, в виде плит, листов, блоков, профилей, волокон, пленок. Наконец, изделия и конструкции на основе полиуретанов используют во всех без исключения отраслях промышленности. Полиуретаны широко применяются в производстве клеев, герметиков и покрытий. К последним относятся и алкидные лаки, отверждаемые изоцианатами, полиуретановые лаки и уретановые каучуки, использующиеся для дублирования тканей и других субстратов. Эти материалы отлично зарекомендовали себя во многих областях. Благодаря технологичности и исключительной долговечности, эти материалы всё время находятся в поле зрения изготовителей изделий из полиуретановых материалов. Отличительной особенностью полиуретанов является то обстоятельство, что в их разработку внесли вклад практически все промышленно развитые страны. Этот класс полимеров привлек внимание американских исследователей после второй мировой войны.

Слайд 16: Область применения полиуретановых материалов

В настоящее время довольно широко используется пол из полиуретана (марки Teping, Ingri ). Тэпинг Пол 205 ПУ- полиуретановый пол, предназначен для устройства наливных полов в помещениях c ударными или вибрационными нагрузками. Основной особенностью данного материала является повышенная эластичность и стойкость к ультрафиолету. полиуретановый наливной пол с повышенной ударопрочностью