Первый слайд презентации: Холодная штамповка

Лекция №4 Авиационный техникум ГБОУ СПО У-УИПК Разработал: Павлов А.Н. Улан-Удэ 2014 Технологическое оборудование и оснастка при производстве летательных аппаратов Дисциплина:

Слайд 2

Принятые сокращения ЗШ – заготовительно-штамповочный ЗШП – заготовительно-штамповочное производство КИМ – коэффициент использования материала КМ – композиционные материалы П/Ф – полуфабрикат ТУ – технические условия

Слайд 3

Содержание лекции Значение ЗШП Материалы Классификация штампов. Части штампа Штампы для разделительных операций Штампы для гибки Штампы для вытяжки Штампы для формовки Комбинированные штампы Узлы и детали штампов

Слайд 5

Общие сведения о ЗШП Заготовительно-штамповочное производство (ЗШП) занимает одно из ведущих мест при производстве ЛА. В заготовительно-штамповочных (ЗШ) цехах делают детали каркаса и обшивки агрегатов планера; через них проходит до 85% материалов ЛА, а трудоемкость ЗШ работ составляет 10..15% общей трудоемкости изготовления ЛА. Основные детали планера делают из листовых материалов, прессованных профилей и панелей при помощи штамповки. К ним относятся: внешняя обшивка и панели, шпангоуты, стрингеры, нервюры, лонжероны, двери и люки. Из трубчатых П/Ф выполняют тяги управления и трубопроводы гидро - и пневмосистем. Не менее 60% оснастки приходится на ЗШ оснастку. При серийном производстве тяжелого самолета нужно более 10 тыс. штампов, десятки тысяч шаблонов, сотни пуансонов для обтяжки и контроля деталей, несколько тысяч формоблоков и т.д.

Слайд 6

Типовые самолетные детали из листовых, профилированных и трубчатых полуфабрикатов Обшивки Обечайки корпусов Монолитные панели Стрингеры Детали шпангоутов Детали нервюр

Слайд 7

Типовые самолетные детали из листовых, профилированных и трубчатых полуфабрикатов Зализы, законцовки Полупатрубки Гофры, панели Детали из труб Детали баллонов, кожухов Двери, люки, окантовки Детали баков Соединительные детали

Слайд 8

Виды штамповки Штамповка бывает объемной и листовой. При объемной штамповке заготовка значительно изменяет форму и размеры с большим смещением материала. При листовой штамповке не происходит значительного смещения материала и изменения толщины заготовки; нужную деталь получают деформацией плоского листа. Широко используется в самолетостроении. Достоинства листовой штамповки: Высокая производительность Мало отходов Широкие возможности механизации и автоматизации Хорошая точность Получение легких и жестких деталей

Слайд 9

Направления развития ЗШП Штамповка крупногабаритных монолитных панелей и обшивок длиной до 20 м при ширине до 2 м Создание ЗШ оснастки со средствами нагрева заготовок Дальнейшее освоение штамповки из сплавов титана, жаропрочных сталей и композиционных материалов Внедрение штампово-сварных конструкций Все это позволит создавать более совершенные по аэродинамическим обводам и более технологичные конструкции ЛА. Дальнейшее повышение коэффициента использования материала

Слайд 11

Требования к авиационным материалам К материалам ЛА предъявляют высокие конструктивные требования: Прочность Усталостная прочность Жесткость Вибропрочность Термостойкость Малый удельный вес Одновременно предъявляются и технологические требования: Пластичность Жидкотекучесть Обрабатываемость резанием Свариваемость Вместе с тем стоимость материалов не должна быть высокой.

Слайд 12

Авиационные материалы Сейчас основные авиационные материалы – это алюминиевые, магниевые и титановые сплавы, коррозионно-стойкие и жаропрочные стали. Все шире внедряются композиционные материалы на металлической и неметаллической основе. Материалы поступают на авиационные заводы в виде П/Ф: листов, профилей, труб, прутков, литейных чушек и композиционных материалов в виде порошков пластмасс, керамики и металлокерамики. Одной из важнейших характеристик конструкционных материалов является удельная прочность ‒ отношение максимально допустимых напряжений, которые способен выдержать материал без разрушения, к плотности материала. Рациональность использования материала при преобразовании заготовки в готовую деталь может быть оценена коэффициентом использования материала (КИМ) ‒ отношением массы детали к массе заготовки, из которой она получена. Чем меньше материала идет в отходы, тем выше КИМ.

Слайд 13

Алюминиевые сплавы Широко применяются для деталей планера, испытывающих при полете нагрев не выше 250°С (скорость около 2М). Имеют высокую удельную прочность, сопротивление усталости, коррозионную стойкость и хорошую технологичность. Разделяются на деформируемые и литейные. Деформируемые сплавы: Д16, Д19 (дуралюмин Al-Cu-Mg ) – наиболее отработанный конструкционный материал, более 40 лет применяется для изготовления обшивки и каркаса ЛА. Имеет хорошую пластичность и обрабатываемость резанием. Сваривается плохо. ВК95 ( Al-Zn-Mg-Cu ) – высокопрочный сплав, применяется для обшивки и деталей силового набора каркаса. Сваривается плохо. АК4-11 ( Al-Cu-Mg-Ni-Fe-Ti ) – жаропрочный ковочный (до 350°С). Используется для изготовления монолитных панелей сверхзвуковых самолетов. Деформируется удовлетворительно. АМц, АМг2, АМг6 ( Al- Mn и Al-Mg ) – хорошо свариваются и штампуются. Идут на изготовление емкостей, топливных баков и трубопроводов.

Слайд 14

Магниевые сплавы В 1,5 раза легче алюминиевых, довольно прочные, отлично обрабатываются резанием, могут свариваться, имеют хорошие литейные качества. Недостатки: малая коррозионная стойкость; недостаточная пластичность при нормальной температуре; пожароопасность. МА2-1 применяется для изготовления кованых и штампованных деталей сложной формы, работающих при температуре до 150°С (крышки люков). МА-8 идет на изготовление листовых обшивок элеронов, рулей, закрылков и др. ВМ65-1 применяется для нагруженных деталей системы управления, кронштейнов, качалок. МЛ5 – литейный сплав, применяется для изготовления барабанов колес, штурвалов, педалей, каркасов колес. Введение в магниевые сплавы специальных легирующих добавок делает их пригодными для работы при температурах до 250°С.

Слайд 15

Титановые сплавы Обладают высокой удельной прочностью, жаропрочностью, хорошей коррозионной стойкостью. Используются для изготовления сварных узлов и штампованных деталей, работающих при температурах до 500°С, обшивок (ОТ-4, ВТ5, ВТ20), силовых деталей каркаса планера, деталей шасси (ВТ22), тяг, качалок. Сплавы ОТ4, ВТ5, ВТ20 – свариваемые, применяются в виде листов. Сплавы ВТ6, ВТ16 – повышенной прочности, используются для объемной штамповки. Сплавы ВТ5Л, ВТ6Л, ВТ20Л – литейные. Модуль упругости Е у титановых сплавов в 2 раза меньше, чем у стали, и там, где важнее жесткость, они уступают легированным сталям. Титановые сплавы трудно обрабатываются, в холодном состоянии малопластичны и штампуются только при нагреве до 600..800°С, который во избежание охрупчивания металла рекомендуется проводить в среде нейтральных газов. Поэтому производство деталей из титана обходится в несколько раз дороже, чем из алюминиевых сплавов. Для сваривания титана применяют электроконтактную и аргонодуговую сварку.

Слайд 16

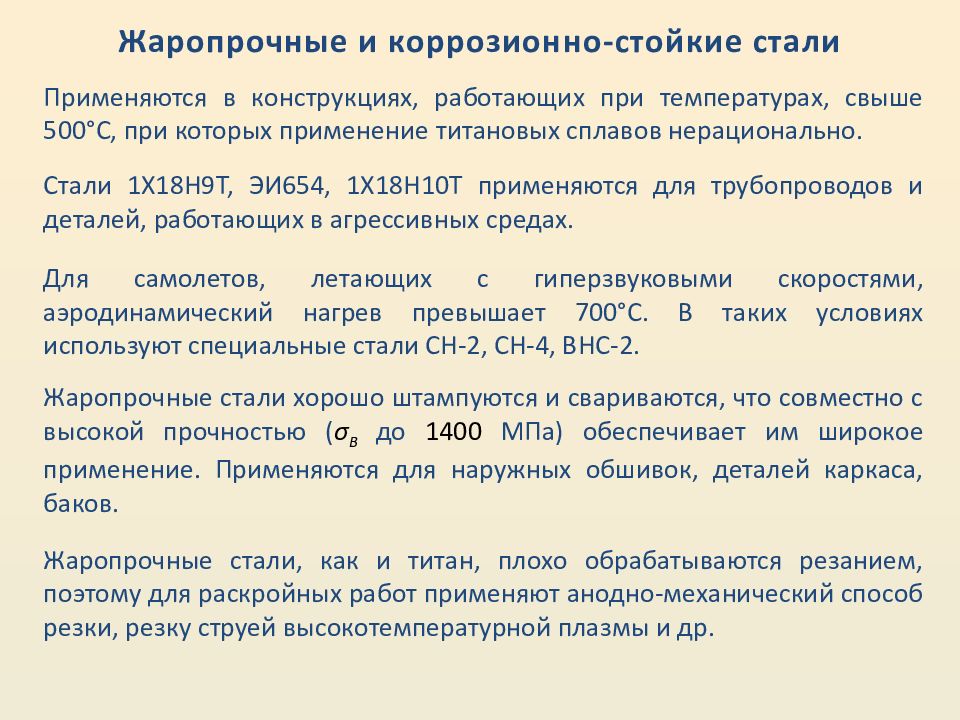

Жаропрочные и коррозионно-стойкие стали Применяются в конструкциях, работающих при температурах, свыше 500°С, при которых применение титановых сплавов нерационально. Жаропрочные стали хорошо штампуются и свариваются, что совместно с высокой прочностью ( σ В до 1400 МПа) обеспечивает им широкое применение. Применяются для наружных обшивок, деталей каркаса, баков. Жаропрочные стали, как и титан, плохо обрабатываются резанием, поэтому для раскройных работ применяют анодно-механический способ резки, резку струей высокотемпературной плазмы и др. Для самолетов, летающих с гиперзвуковыми скоростями, аэродинамический нагрев превышает 700°С. В таких условиях используют специальные стали СН-2, СН-4, ВНС-2. Стали 1Х18Н9Т, ЭИ654, 1Х18Н10Т применяются для трубопроводов и деталей, работающих в агрессивных средах.

Слайд 17

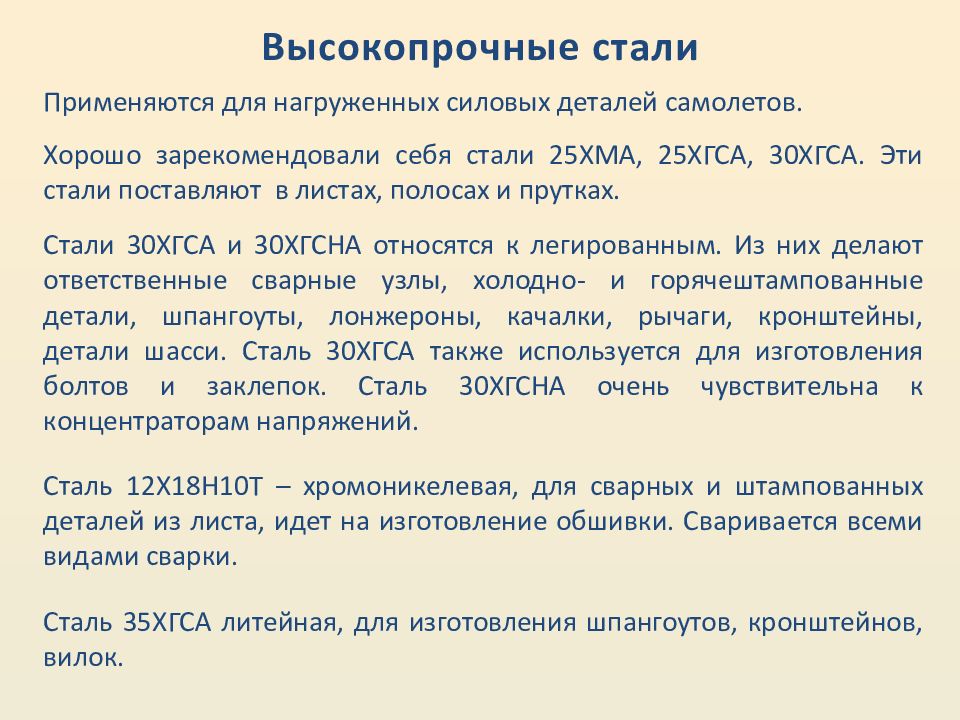

Высокопрочные стали Применяются для нагруженных силовых деталей самолетов. Стали 30ХГСА и 30ХГСНА относятся к легированным. Из них делают ответственные сварные узлы, холодно- и горячештампованные детали, шпангоуты, лонжероны, качалки, рычаги, кронштейны, детали шасси. Сталь 30ХГСА также используется для изготовления болтов и заклепок. Сталь 30ХГСНА очень чувствительна к концентраторам напряжений. Сталь 12Х18Н10Т – хромоникелевая, для сварных и штампованных деталей из листа, идет на изготовление обшивки. Сваривается всеми видами сварки. Сталь 35ХГСА литейная, для изготовления шпангоутов, кронштейнов, вилок. Хорошо зарекомендовали себя стали 25ХМА, 25ХГСА, 30ХГСА. Эти стали поставляют в листах, полосах и прутках.

Слайд 18

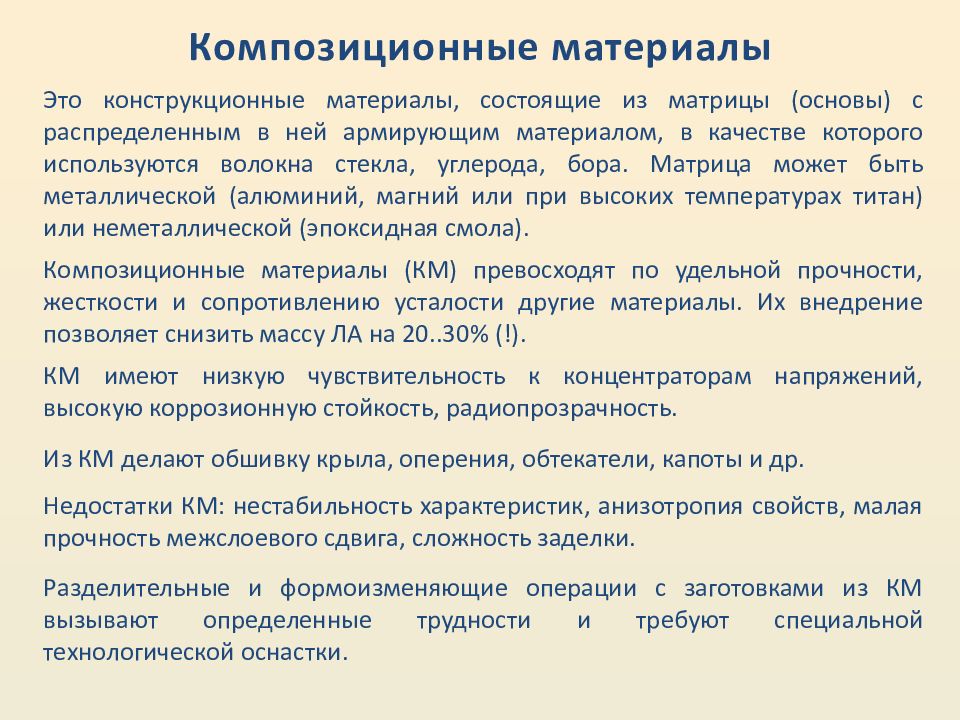

Композиционные материалы Это конструкционные материалы, состоящие из матрицы (основы) с распределенным в ней армирующим материалом, в качестве которого используются волокна стекла, углерода, бора. Матрица может быть металлической (алюминий, магний или при высоких температурах титан) или неметаллической (эпоксидная смола). Композиционные материалы (КМ) превосходят по удельной прочности, жесткости и сопротивлению усталости другие материалы. Их внедрение позволяет снизить массу ЛА на 20..30% (!). КМ имеют низкую чувствительность к концентраторам напряжений, высокую коррозионную стойкость, радиопрозрачность. Из КМ делают обшивку крыла, оперения, обтекатели, капоты и др. Недостатки КМ: нестабильность характеристик, анизотропия свойств, малая прочность межслоевого сдвига, сложность заделки. Разделительные и формоизменяющие операции с заготовками из КМ вызывают определенные трудности и требуют специальной технологической оснастки.

Слайд 19

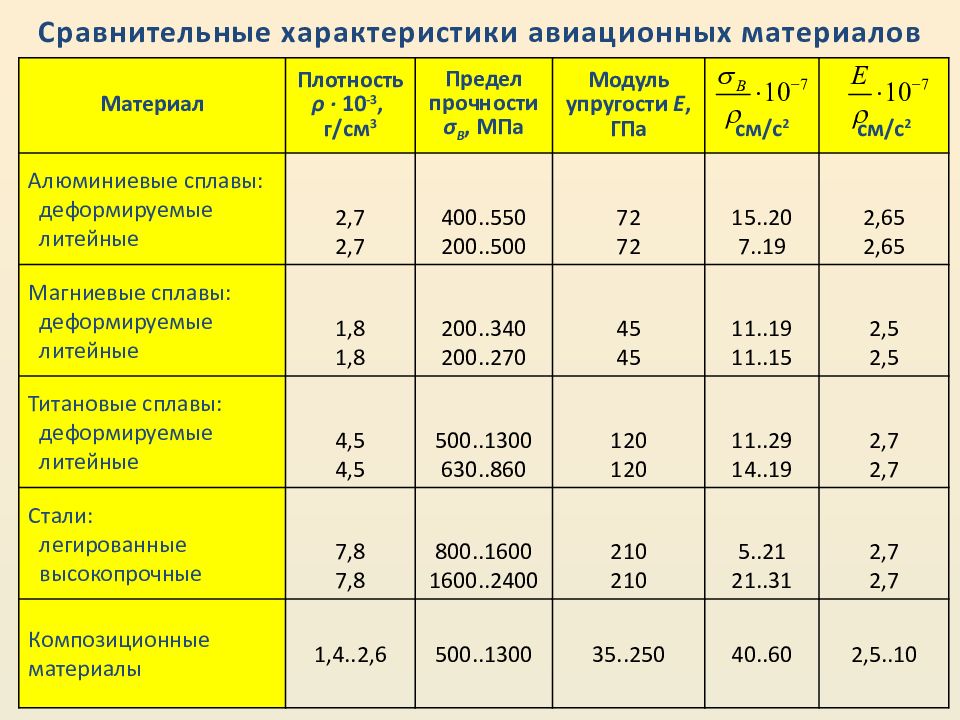

Сравнительные характеристики авиационных материалов Материал Плотность ρ · 10 -3, г/см 3 Предел прочности σ В, МПа Модуль упругости Е, ГПа см/с 2 см/с 2 Алюминиевые сплавы: деформируемые литейные 2,7 2,7 400..550 200..500 72 72 15..20 7..19 2,65 2,65 Магниевые сплавы: деформируемые литейные 1,8 1,8 200..340 200..270 45 45 11..19 11..15 2,5 2,5 Титановые сплавы: деформируемые литейные 4,5 4,5 500..1300 630..860 120 120 11..29 14..19 2,7 2,7 Стали: легированные высокопрочные 7,8 7,8 800..1600 1600..2400 210 210 5..21 21..31 2,7 2,7 Композиционные материалы 1,4..2,6 500..1300 35..250 40..60 2,5..10

Слайд 21

Классификация штампов По технологическому признаку Для разделительных операций (отрезки, вырубки, пробивки, надрезки, обрезки, зачистки) Для формоизменяющих операций (гибки, формовки, вытяжки, объемной штамповки) По степени совмещенности операций Однооперационные Комбинированные Совмещенного действия Последовательного действия По конструктивному оформлению Без направляющих устройств С направляющей плитой (пакетные штампы) С направляющими колонками (блочные штампы) По способу подачи заготовок С ручной подачей С автоматической подачей По способу удаления готовых деталей Провал через окно в матрице Обратная запрессовка детали в полосу Выталкивание детали в верхнюю часть штампа и удаление ее толкателем Сдувание сжатым воздухом Удаление вручную

Слайд 22

Требования к штампам точность и качество штампуемых деталей должны соответствовать чертежу и ТУ рабочие части штампа должны обладать достаточной прочностью, эксплуатационной стойкостью и возможностью легкой и быстрой замены изношенных деталей штамп должен обеспечивать требуемую производительность, удобство обслуживания, безопасность работы и надежность закрепления его на прессе в конструкции штампа в основном должны быть использованы стандартные и нормализованные детали; количество специальных деталей должно быть минимальным отходы при штамповке должны быть минимальными

Слайд 23

Части штампов по назначению можно разделить на группы: рабочие — образующие форму детали (пуансоны, матрицы и их секции) корпусные — связывающие детали штампа между собой и с прессом (нижняя и верхняя плиты, хвостовики) направляющие — для направления движения верхней части штампа по отношению к нижней во время работы (колонки, втулки) подающие — для подачи материала или заготовок на позицию штамповки установочно-фиксирующие — создающие правильное положение материала или заготовки в штампе и удерживающие их во время выполнения операции съемно-удаляющие — снимающие и удаляющие заготовки и отходы штамповки после выполнения операции (съемники, выталкиватели) крепежные — для соединения и скрепления отдельных частей или деталей штампа ( пуансонодержатели, держатели и обоймы матриц, все крепежные детали) Части штампа

Слайд 24

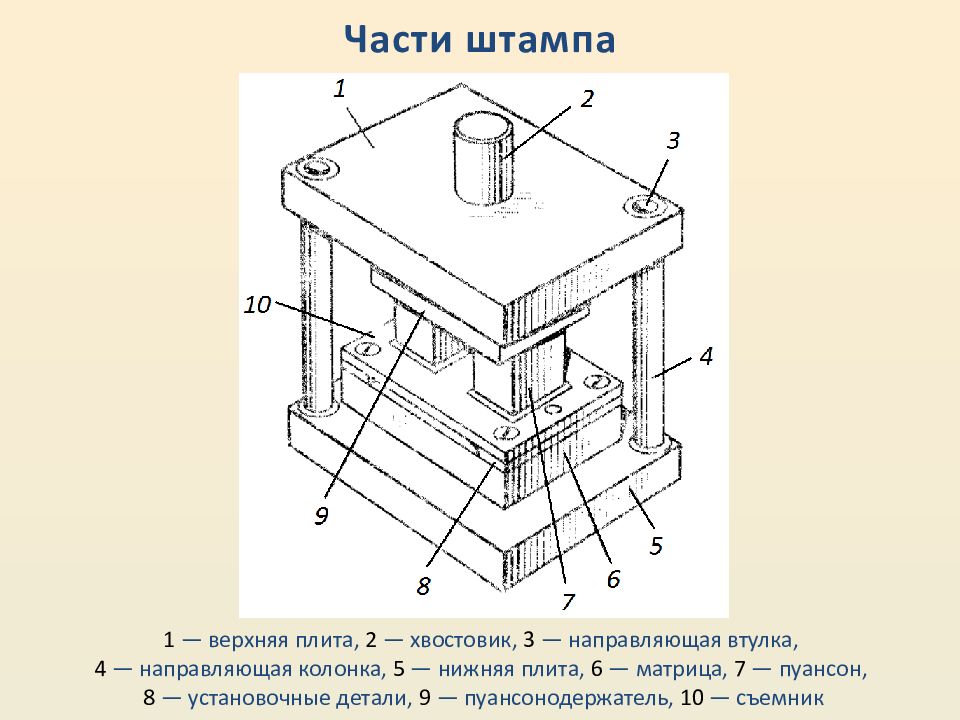

Части штампа 1 — верхняя плита, 2 — хвостовик, 3 — направляющая втулка, 4 — направляющая колонка, 5 — нижняя плита, 6 — матрица, 7 — пуансон, 8 — установочные детали, 9 — пуансонодержатель, 10 — съемник

Слайд 26

Вырубные штампы Бывают закрытыми и открытыми. В закрытых штампах съемник, освобождающий пуансон от отходов металла, закрепляется на матрице. В съемнике имеется отверстие, соответствующее форме пуансона, но выполненное с меньшей точностью, чем отверстие в матрице. В открытых штампах планка съемника закрепляется на верхней части штампа и при подъеме ползуна пресса между верхней и нижней частями штампа остается свободное пространство. Материал в штампы подается в виде заранее нарезанных полос или ленты, а также в виде прутков.

Слайд 27

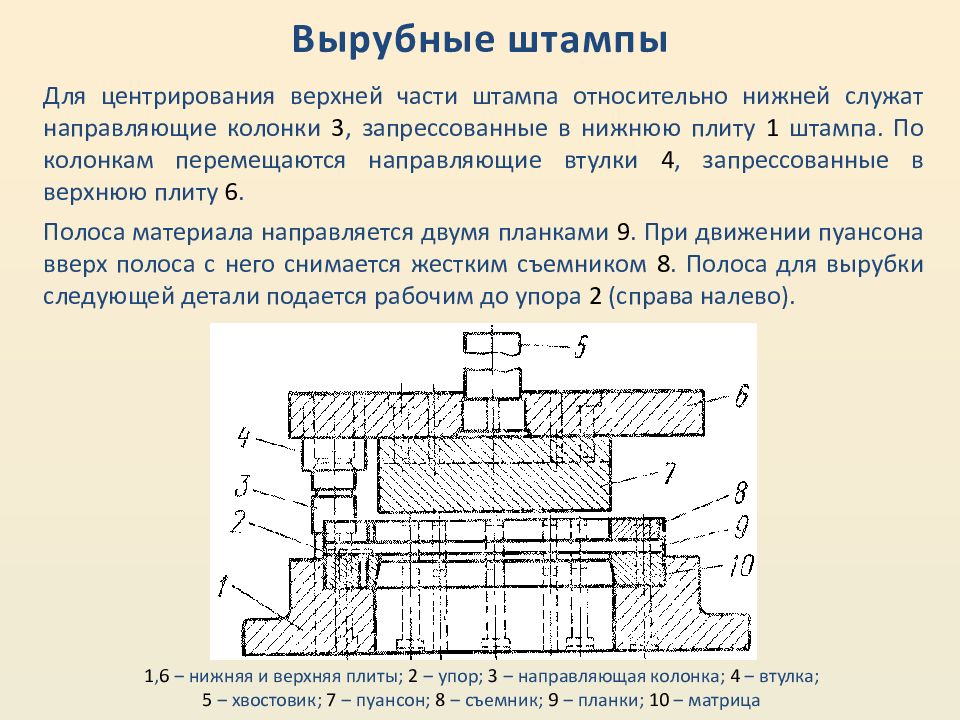

Вырубные штампы На рисунке показан вырубной штамп закрытого типа с направляющими колонками. На столе пресса закрепляется нижняя плита 1 штампа с матрицей 10, а к ползуну пресса через хвостовик 5 крепится верхняя плита 6 с пуансоном 7. При ходе ползуна вниз пуансон вырубает деталь. Полоса двигается по верхней плоскости матрицы в момент, когда пуансон выходит из матрицы и останавливается в верхнем положении. 1, 6 ‒ нижняя и верхняя плиты; 2 ‒ упор; 3 ‒ направляющая колонка; 4 ‒ втулка; 5 ‒ хвостовик; 7 ‒ пуансон; 8 ‒ съемник; 9 ‒ планки; 10 ‒ матрица

Слайд 28

Вырубные штампы 1, 6 ‒ нижняя и верхняя плиты; 2 ‒ упор; 3 ‒ направляющая колонка; 4 ‒ втулка; 5 ‒ хвостовик; 7 ‒ пуансон; 8 ‒ съемник; 9 ‒ планки; 10 ‒ матрица Для центрирования верхней части штампа относительно нижней служат направляющие колонки 3, запрессованные в нижнюю плиту 1 штампа. По колонкам перемещаются направляющие втулки 4, запрессованные в верхнюю плиту 6. Полоса материала направляется двумя планками 9. При движении пуансона вверх полоса с него снимается жестким съемником 8. Полоса для вырубки следующей детали подается рабочим до упора 2 (справа налево).

Слайд 29

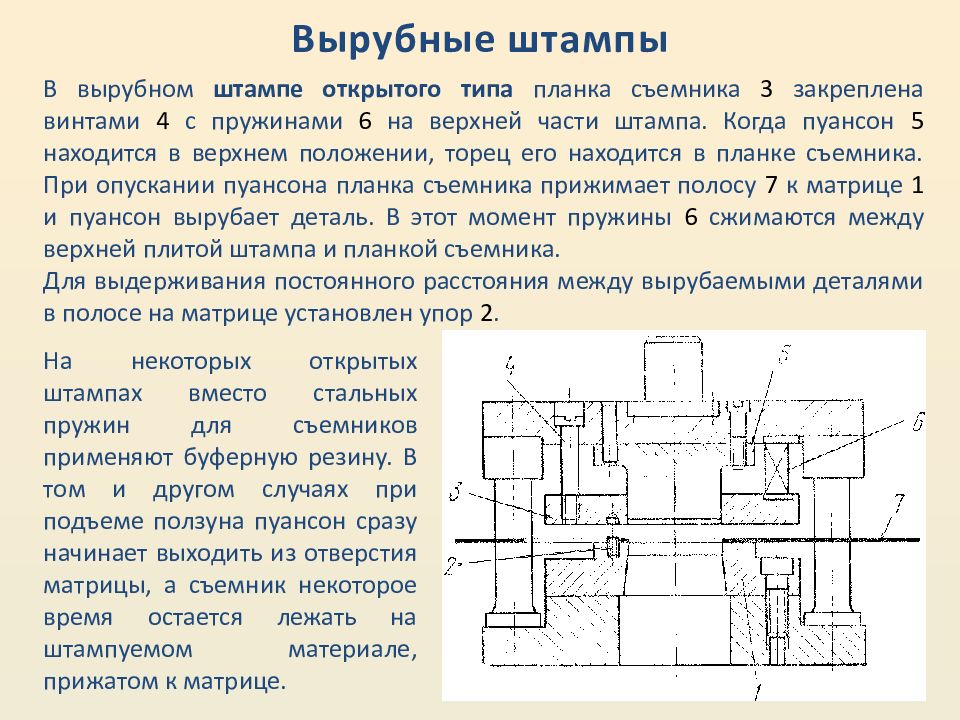

Вырубные штампы В вырубном штампе открытого типа планка съемника 3 закреплена винтами 4 с пружинами 6 на верхней части штампа. Когда пуансон 5 находится в верхнем положении, торец его находится в планке съемника. При опускании пуансона планка съемника прижимает полосу 7 к матрице 1 и пуансон вырубает деталь. В этот момент пружины 6 сжимаются между верхней плитой штампа и планкой съемника. Для выдерживания постоянного расстояния между вырубаемыми деталями в полосе на матрице установлен упор 2. На некоторых открытых штампах вместо стальных пружин для съемников применяют буферную резину. В том и другом случаях при подъеме ползуна пуансон сразу начинает выходить из отверстия матрицы, а съемник некоторое время остается лежать на штампуемом материале, прижатом к матрице.

Слайд 30

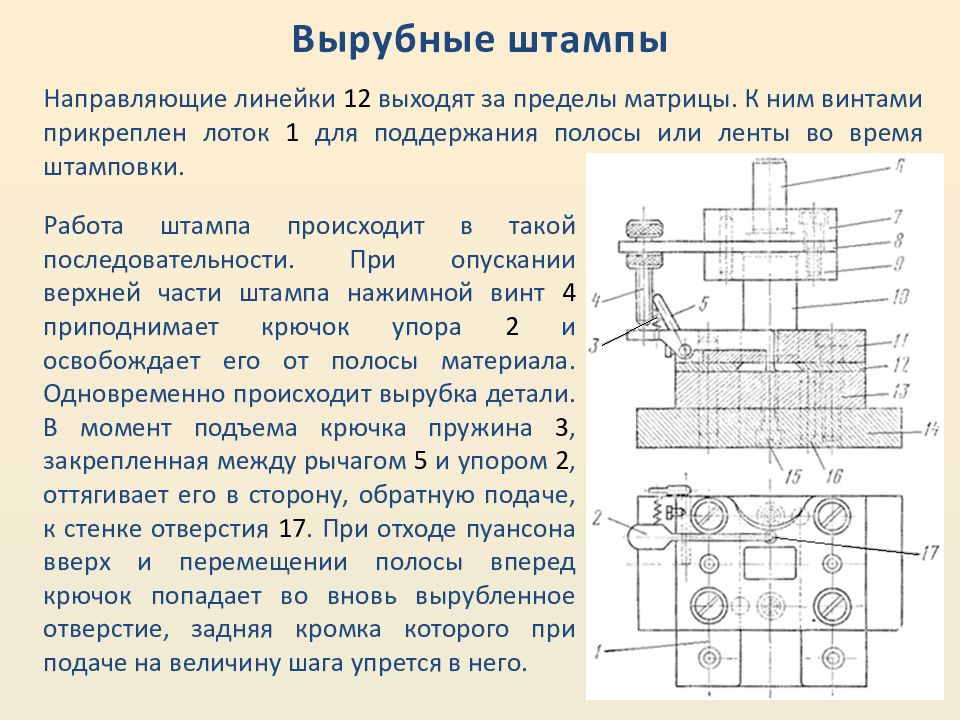

Вырубные штампы Штамп с направляющей головкой служит для вырубки прямоугольной детали с закругленными углами. Верхняя часть штампа состоит из хвостовика 6, верхней плиты 7, прокладки 8 и пуансонодержателя 9 с расклепанным в нем пуансоном 10. Детали 7, 8 и 9 скреплены между собой винтами и штифтами. На нижней плите 14 винтами и штифтами закреплены матрица 13 и направляющая плита 11, являющаяся одновременно и съемником. Между направляющей плитой и матрицей находятся две направляющие линейки 12. Чтобы сохранить параллельность рабочей плоскости матрицы 13 и нижней плоскости плиты 14 при шлифовании плоскости матрицы, эти две детали скреплены между собой штифтами 16 и винтами 15 и при разборке штампа не разъединяются.

Слайд 31

Вырубные штампы Направляющие линейки 12 выходят за пределы матрицы. К ним винтами прикреплен лоток 1 для поддержания полосы или ленты во время штамповки. Работа штампа происходит в такой последовательности. При опускании верхней части штампа нажимной винт 4 приподнимает крючок упора 2 и освобождает его от полосы материала. Одновременно происходит вырубка детали. В момент подъема крючка пружина 3, закрепленная между рычагом 5 и упором 2, оттягивает его в сторону, обратную подаче, к стенке отверстия 17. При отходе пуансона вверх и перемещении полосы вперед крючок попадает во вновь вырубленное отверстие, задняя кромка которого при подаче на величину шага упрется в него.

Слайд 32

В последнее время штампы с направляющей плитой на машиностроительных заводах вытесняются штампами с направляющими колонками. В штампах для вырубки крупногабаритных деталей обычно матрицу помещают на верхней плите штампа и штамп делают открытым без направляющих колонок. В такой конструкции штампа отпадает необходимость иметь провальное отверстие в штампе. Вырубные штампы

Слайд 33

Пробивные штампы служат для пробивки отверстий в плоских заготовках, а также в деталях, полученных гибкой или вытяжкой. В зависимости от формы заготовки используют различные прижимные планки (закрытые или открытые) и фиксаторные штифты для фиксации положения заготовки. Одна из конструкций пробивного штампа на рисунке. Это открытый штамп с направляющими колонками и резиновым амортизатором (прижимом). Деталь надевают на фиксатор 8, который удерживает ее. Детали после пробивки снимаются с пуансонов 4 съемником 7 благодаря резиновым амортизаторам 5, которые при опускании пуансонов давят на съемник и прижимают деталь к матрицам 3, а при подъеме пуансонов сбрасывают с них деталь. В описываемом штампе пробиваются четыре отверстия небольшого диаметра, поэтому матрицы изготовлены в виде вставок в матричную плиту 2, что сокращает расход инструментальной стали и облегчает изготовление и ремонт штампа. Штамп показан в открытом положении, когда концы пуансонов находятся в съемнике 7. Для безопасности работы заготовку на фиксатор подают пинцетом. Пуансоны и матрицы круглой формы для пробивки отверстий закрепляют, как правило, в плитах штампа. При этом своими буртиками они опираются на стальные прокладки 1, находящиеся между плитами 6 и 9. Вырубные штампы

Слайд 35

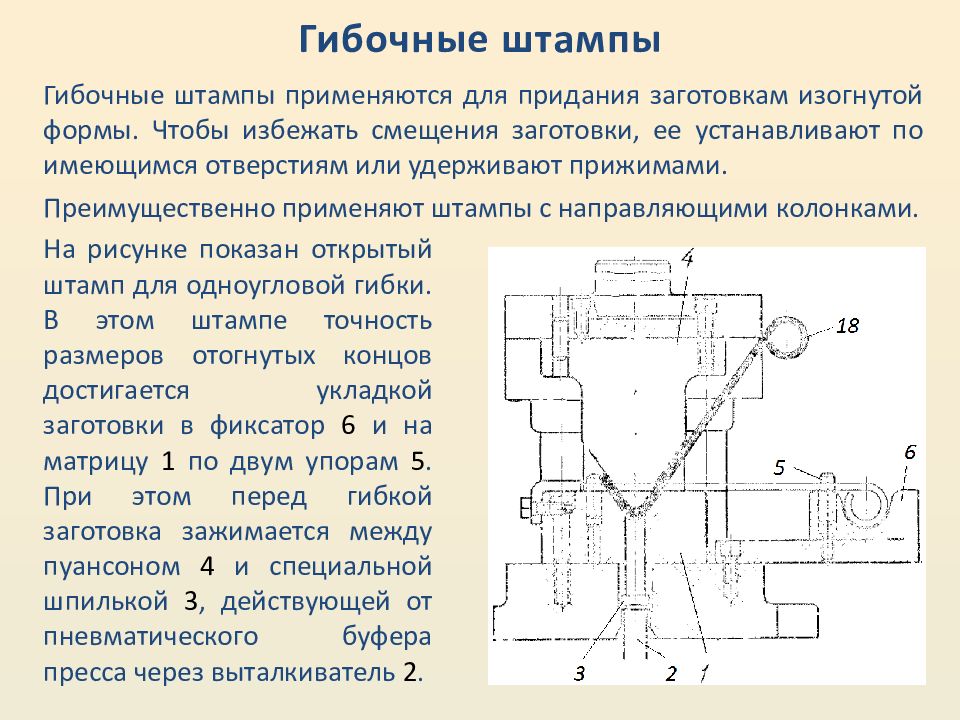

Гибочные штампы Гибочные штампы применяются для придания заготовкам изогнутой формы. Чтобы избежать смещения заготовки, ее устанавливают по имеющимся отверстиям или удерживают прижимами. Преимущественно применяют штампы с направляющими колонками. На рисунке показан открытый штамп для одноугловой гибки. В этом штампе точность размеров отогнутых концов достигается укладкой заготовки в фиксатор 6 и на матрицу 1 по двум упорам 5. При этом перед гибкой заготовка зажимается между пуансоном 4 и специальной шпилькой 3, действующей от пневматического буфера пресса через выталкиватель 2.

Слайд 36

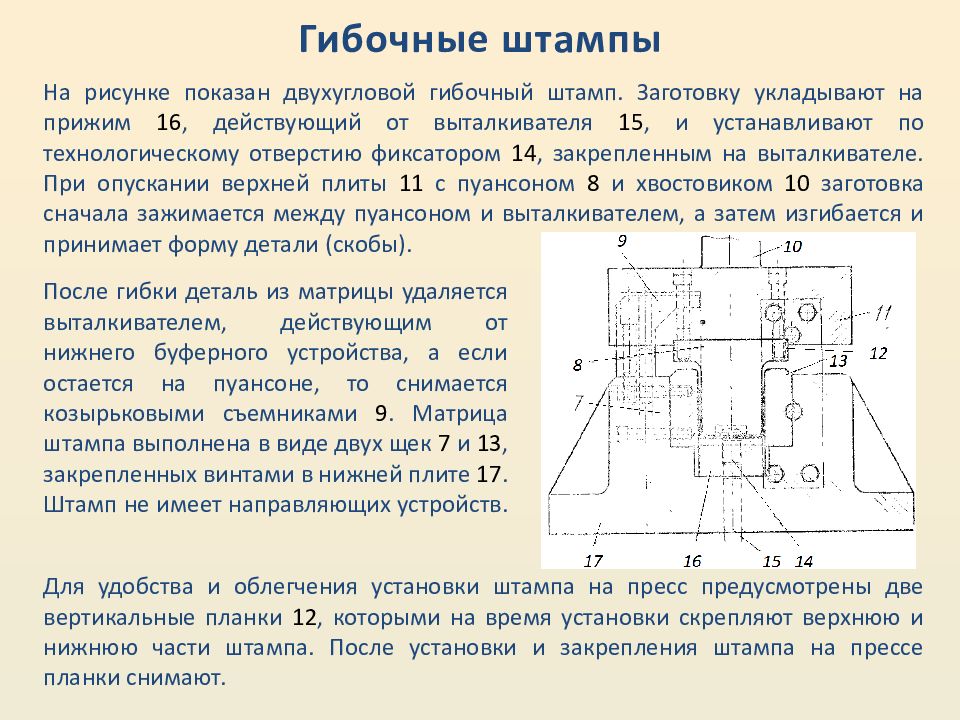

Гибочные штампы На рисунке показан двухугловой гибочный штамп. Заготовку укладывают на прижим 16, действующий от выталкивателя 15, и устанавливают по технологическому отверстию фиксатором 14, закрепленным на выталкивателе. При опускании верхней плиты 11 с пуансоном 8 и хвостовиком 10 заготовка сначала зажимается между пуансоном и выталкивателем, а затем изгибается и принимает форму детали (скобы). После гибки деталь из матрицы удаляется выталкивателем, действующим от нижнего буферного устройства, а если остается на пуансоне, то снимается козырьковыми съемниками 9. Матрица штампа выполнена в виде двух щек 7 и 13, закрепленных винтами в нижней плите 17. Штамп не имеет направляющих устройств. Для удобства и облегчения установки штампа на пресс предусмотрены две вертикальные планки 12, которыми на время установки скрепляют верхнюю и нижнюю части штампа. После установки и закрепления штампа на прессе планки снимают.

Слайд 38

Штампы для вытяжки Вытяжные штампы имеют бывают двух типов: штампы для первой операции вытяжки штампы для второй и последующих операций. Штампы без прижимного устройства применяют при вытяжке неглубоких полых деталей, а также при вытяжке из толстого материала, когда нет опасения в образовании складок на штампуемой детали. Прижимные устройства в вытяжных штампах, действующие от пружин или резиновых амортизаторов, применяют при неглубокой вытяжке и размещают в верхней части штампа. При вытяжке деталей большой глубины и больших размеров, когда необходимо создавать большое давление, буферное устройство помещают под нижней плитой штампа и плитой пресса. В прессах современных конструкций обязательно имеются пневматические буферные устройства.

Слайд 39

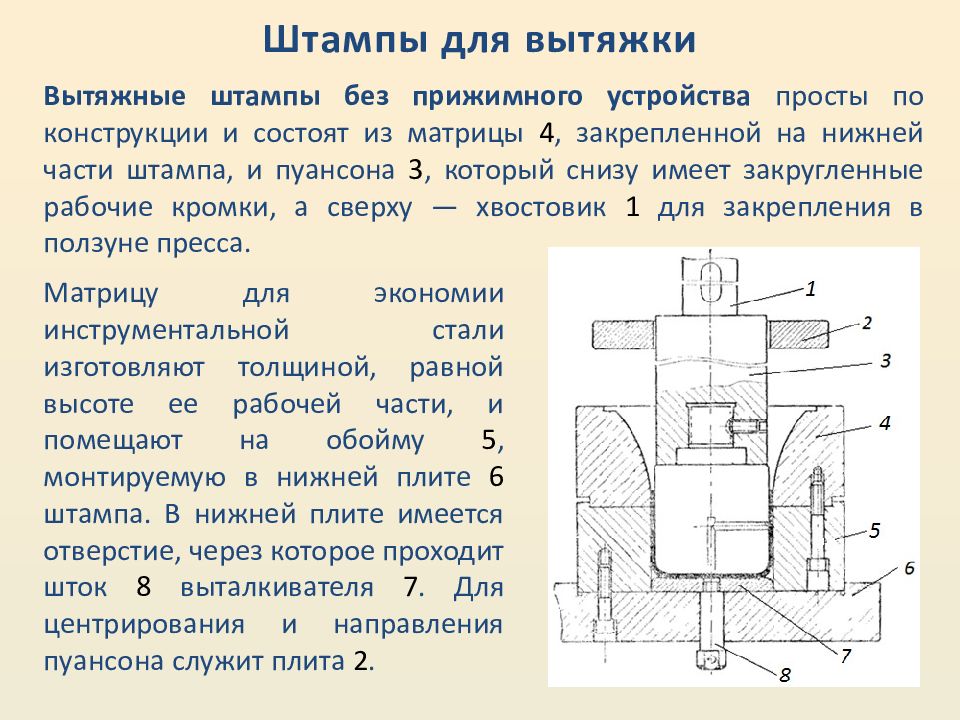

Штампы для вытяжки Вытяжные штампы без прижимного устройства просты по конструкции и состоят из матрицы 4, закрепленной на нижней части штампа, и пуансона 3, который снизу имеет закругленные рабочие кромки, а сверху — хвостовик 1 для закрепления в ползуне пресса. Матрицу для экономии инструментальной стали изготовляют толщиной, равной высоте ее рабочей части, и помещают на обойму 5, монтируемую в нижней плите 6 штампа. В нижней плите имеется отверстие, через которое проходит шток 8 выталкивателя 7. Для центрирования и направления пуансона служит плита 2.

Слайд 40

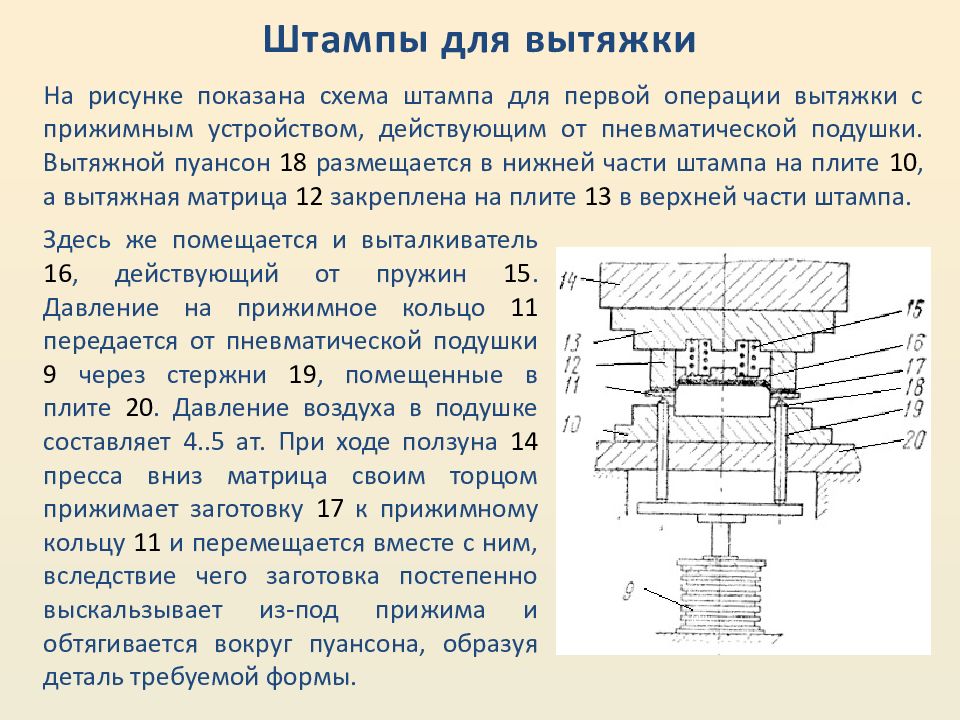

Штампы для вытяжки На рисунке показана схема штампа для первой операции вытяжки с прижимным устройством, действующим от пневматической подушки. Вытяжной пуансон 18 размещается в нижней части штампа на плите 10, а вытяжная матрица 12 закреплена на плите 13 в верхней части штампа. Здесь же помещается и выталкиватель 16, действующий от пружин 15. Давление на прижимное кольцо 11 передается от пневматической подушки 9 через стержни 19, помещенные в плите 20. Давление воздуха в подушке составляет 4..5 ат. При ходе ползуна 14 пресса вниз матрица своим торцом прижимает заготовку 17 к прижимному кольцу 11 и перемещается вместе с ним, вследствие чего заготовка постепенно выскальзывает из-под прижима и обтягивается вокруг пуансона, образуя деталь требуемой формы.

Слайд 41

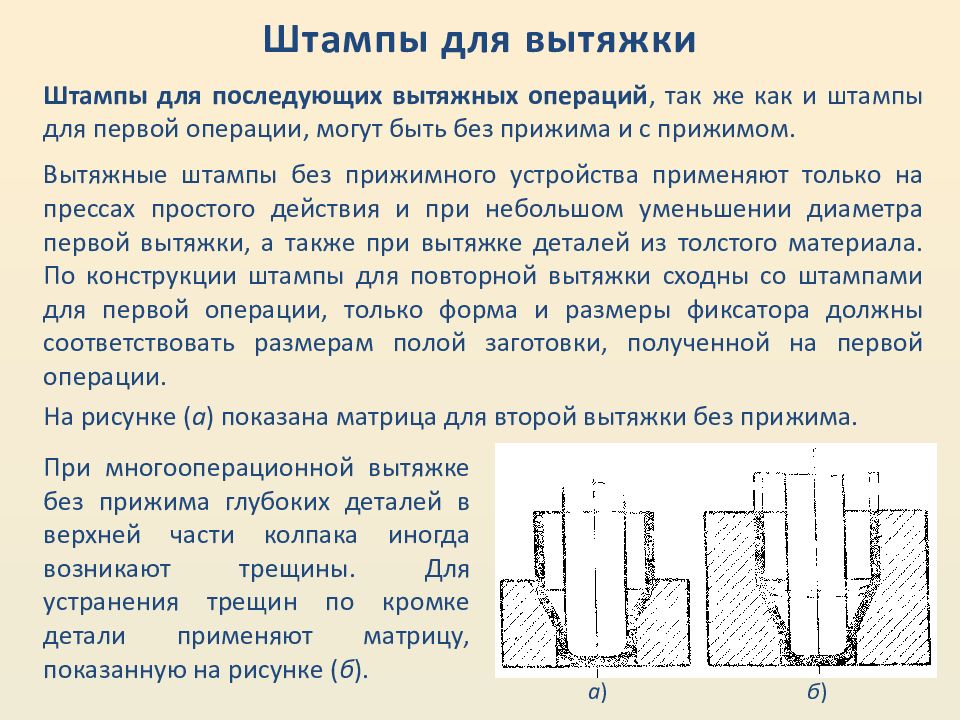

Штампы для вытяжки Штампы для последующих вытяжных операций, так же как и штампы для первой операции, могут быть без прижима и с прижимом. Вытяжные штампы без прижимного устройства применяют только на прессах простого действия и при небольшом уменьшении диаметра первой вытяжки, а также при вытяжке деталей из толстого материала. По конструкции штампы для повторной вытяжки сходны со штампами для первой операции, только форма и размеры фиксатора должны соответствовать размерам полой заготовки, полученной на первой операции. На рисунке ( а ) показана матрица для второй вытяжки без прижима. При многооперационной вытяжке без прижима глубоких деталей в верхней части колпака иногда возникают трещины. Для устранения трещин по кромке детали применяют матрицу, показанную на рисунке ( б ). а ) б )

Слайд 42

Штампы для вытяжки В показанном на рисунке ( б ) штампе для второй вытяжки цилиндра заготовку, полученную в первом вытяжном штампе ( а ), устанавливают на прижимное кольцо 1. При ходе ползуна пресса вниз матрица 2 зажимает заготовку и при дальнейшем ходе пуансон 3, продвигаясь внутрь заготовки, выполняет вытяжку до тех пор, пока дно заготовки не упрется в плиту выталкивателя 4, которая сомкнется с верхней плитой 5 штампа. а ) б ) Матрица удерживается обоймой 6, а пуансон соединен с нижней плитой 7 пресса через пуансонодержатель 8.

Слайд 44

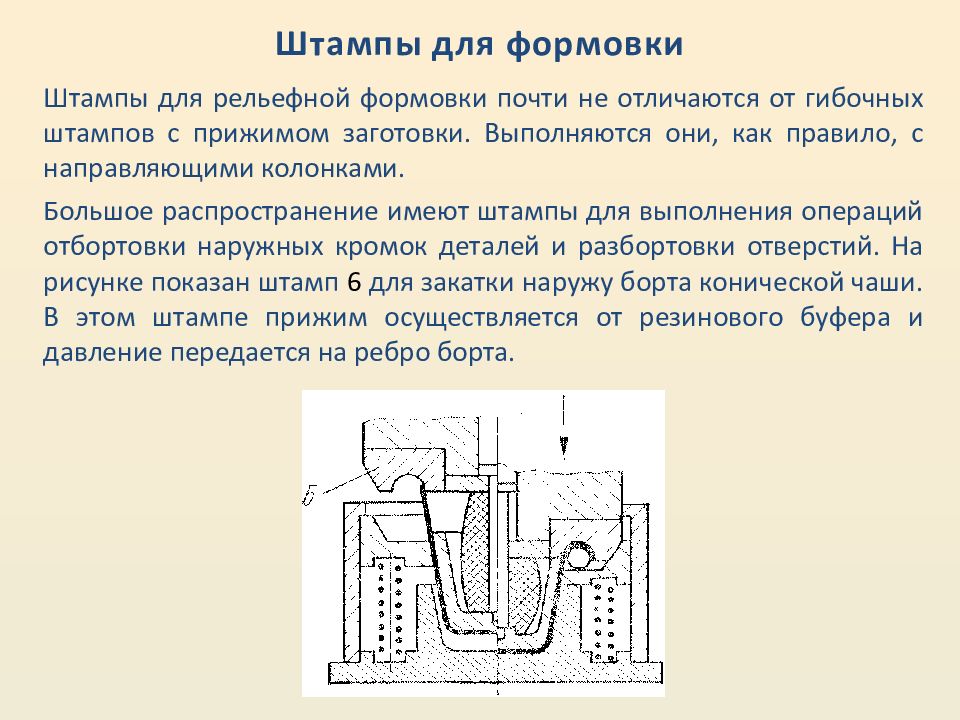

Штампы для формовки Штампы для рельефной формовки почти не отличаются от гибочных штампов с прижимом заготовки. Выполняются они, как правило, с направляющими колонками. Большое распространение имеют штампы для выполнения операций отбортовки наружных кромок деталей и разбортовки отверстий. На рисунке показан штамп 6 для закатки наружу борта конической чаши. В этом штампе прижим осуществляется от резинового буфера и давление передается на ребро борта.

Слайд 45

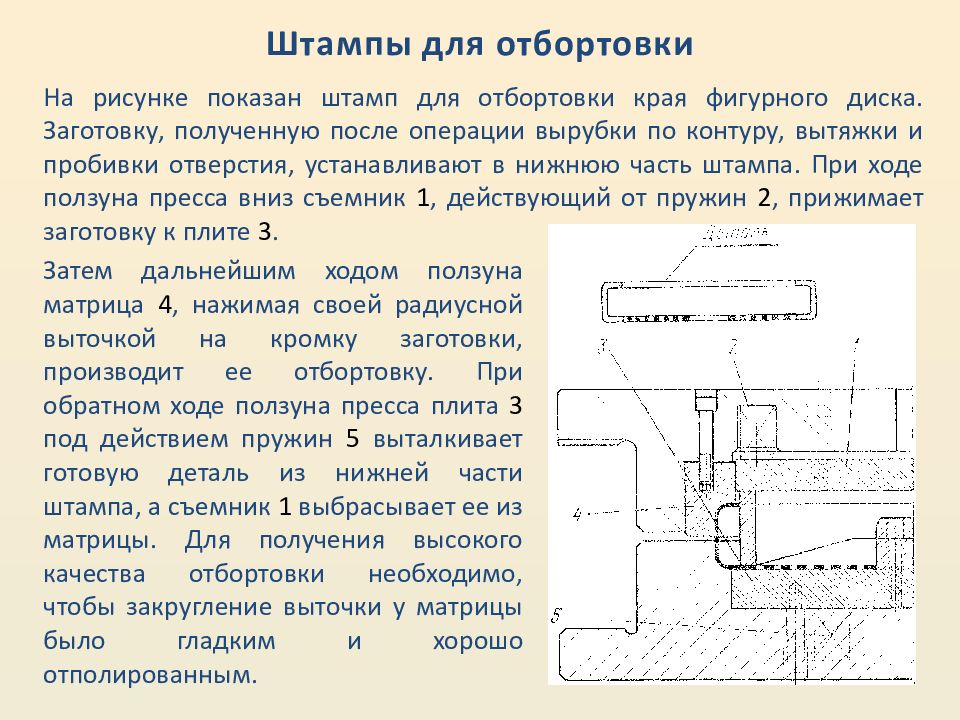

Штампы для отбортовки На рисунке показан штамп для отбортовки края фигурного диска. Заготовку, полученную после операции вырубки по контуру, вытяжки и пробивки отверстия, устанавливают в нижнюю часть штампа. При ходе ползуна пресса вниз съемник 1, действующий от пружин 2, прижимает заготовку к плите 3. Затем дальнейшим ходом ползуна матрица 4, нажимая своей радиусной выточкой на кромку заготовки, производит ее отбортовку. При обратном ходе ползуна пресса плита 3 под действием пружин 5 выталкивает готовую деталь из нижней части штампа, а съемник 1 выбрасывает ее из матрицы. Для получения высокого качества отбортовки необходимо, чтобы закругление выточки у матрицы было гладким и хорошо отполированным.

Слайд 47

Комбинированные штампы Для снижения трудоемкости штамповки, удешевления стоимости штампованных деталей и автоматизации работ применяется комбинированная штамповка, когда ряд простых операций выполняется в одном штампе совмещенного или последовательного действия. Изготовление детали в штампах совмещенного действия происходит за один ход пресса, без перемещения заготовки. Переходы размещаются в направлении перемещения-ползуна пресса, и заготовка деформируется последовательно по мере перемещения ползуна вниз. Штамповка выполняется как из отдельной заготовки, так и из полосы. Обычно штампы совмещенного действия используются для изготовления деталей, требующих от двух до четырех операций при толщине материала до 5 мм. Возможность совмещения зависит от толщины штампуемого материала и размеров детали, так как при определенных соотношениях наружного и внутреннего контуров детали толщина стенок у пуансонов и матриц может получиться слишком малой, что затруднит их изготовление и термообработку.

Слайд 48

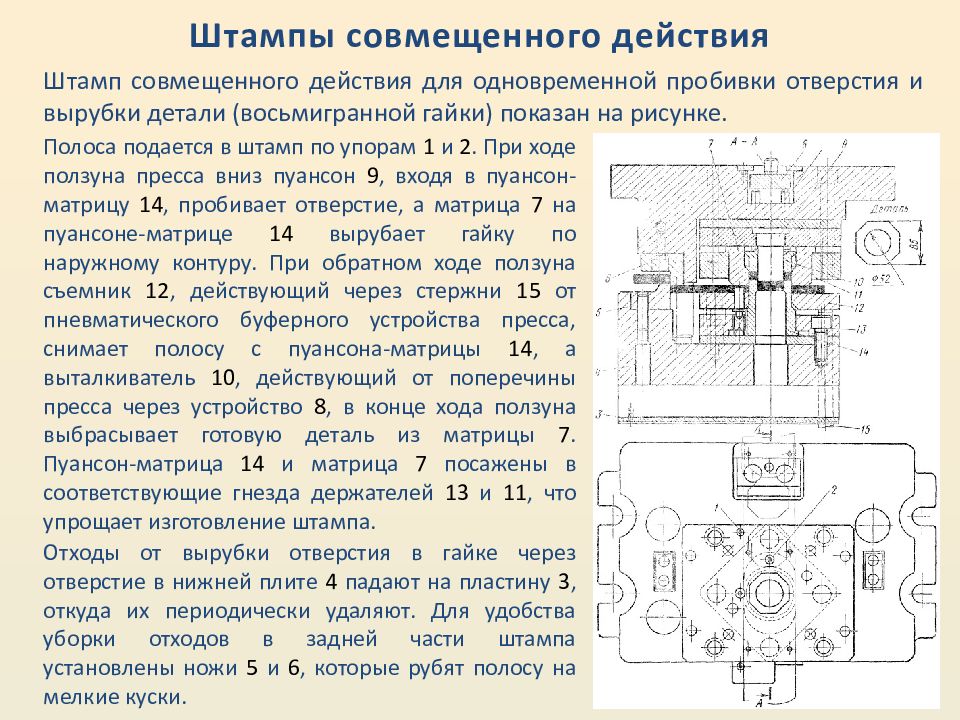

Штампы совмещенного действия Штамп совмещенного действия для одновременной пробивки отверстия и вырубки детали ( восьмигранной гайки ) показан на рисунке. Полоса подается в штамп по упорам 1 и 2. При ходе ползуна пресса вниз пуансон 9, входя в пуансон-матрицу 14, пробивает отверстие, а матрица 7 на пуансоне-матрице 14 вырубает гайку по наружному контуру. При обратном ходе ползуна съемник 12, действующий через стержни 15 от пневматического буферного устройства пресса, снимает полосу с пуансона-матрицы 14, а выталкиватель 10, действующий от поперечины пресса через устройство 8, в конце хода ползуна выбрасывает готовую деталь из матрицы 7. Пуансон-матрица 14 и матрица 7 посажены в соответствующие гнезда держателей 13 и 11, что упрощает изготовление штампа. Отходы от вырубки отверстия в гайке через отверстие в нижней плите 4 падают на пластину 3, откуда их периодически удаляют. Для удобства уборки отходов в задней части штампа установлены ножи 5 и 6, которые рубят полосу на мелкие куски.

Слайд 49

Штампы последовательного действия В штампах последовательного действия комбинированная штамповка используется для деталей толщиной от 0,2 до 6,0 мм с наибольшим размером 250 мм. Переходы для изготовления заданной детали размещаются последовательно в направлении подачи полосы или штучной заготовки. Такие штампы применяются для операций по одной из четырех схем : Из полосы. Вырезка по наружному контуру (отрезка) готовых деталей выполняется на последнем переходе; Из полосы. Вырезка по наружному контуру предшествует формоизменяющим переходам, после чего вырезанная заготовка впрессовывается обратно в полосу и перемещается вместе с ней на следующие формоизменяющие переходы; Из полосы. Вырезка заготовки по наружному контуру производится перед формоизменяющими переходами, передача заготовки на формоизменяющие переходы производится специальными механизмами; Из штучной заготовки. Подача заготовки в штамп производится вручную или специальным загрузочным устройством, а передача ее с одного перехода на другой — вручную или специальным дополнительным механизмом (шиберным, револьверным, грейферным и т. д.).

Слайд 50

Штампы последовательного действия Комбинированные штампы последовательного действия, построенные по первой схеме, являются наиболее распространенными. Имеются штампы, объединяющие до 25 (!) переходов, включающих пробивку отверстий, гибку, разбортовку, отбортовку, вытяжку, вырезку и другие операции при условии, что последним переходом является окончательная вырезка детали. Из большого разнообразия процессов штамповки в комбинированных штампах последовательного действия, построенных по первой схеме, наиболее часто встречаются штампы, сочетающие в себе следующие переходы: пробивку отверстий и отрезку; пробивку отверстий и вырезку; пробивку отверстий, зачистку снятием припуска по части контура и вырезку; пробивку отверстия, гибку и вырезку; вытяжку и вырезку; пробивку отверстий, листовую чеканку и вырезку; вытяжку, пробивку, отбортовку и вырезку.

Слайд 51

Штампы последовательного действия На рисунке показан типовой комбинированный штамп последовательного действия для изготовления пластин с двумя круглыми и одним прямоугольным отверстиями. В верхней части штампа закреплены три пуансона 1 для пробивки отверстий и пуансон 2 для вырезки по контуру. В нижней части штампа на плите смонтирована матрица 3 с постоянным упором 4 и временным упором (на рисунке нет). Для точного расположения пробиваемых отверстий относительно наружного контура детали в пуансоне 2 установлены два ловителя 5. Последовательность работы штампа такая. При заправке полоса подается в штамп до временного упора. На первом переходе пробиваются три отверстия пуансонами 1. На втором переходе включается в работу контурный пуансон 2 с двумя ловителями 5, которые фиксируют расположение отверстий относительно контура детали, а пуансон на матрице вырезает деталь.

Слайд 53

Узлы и детали штампов При всем разнообразии типов штампов большинство из них имеют некоторое количество однотипных деталей, сходных по назначению и конструкции. Для упрощения проектирования, изготовления, эксплуатации и ремонта штамповой оснастки однотипные узлы и детали нормализованы. Нормализация сокращает номенклатуру быстроизнашивающихся деталей штампов, расширяет возможность взаимозаменяемости деталей, снижает потребность в штампах, повышает надежность их работы, сокращает расходы на штамповую оснастку и ускоряет ее изготовление и ремонт. Разработка комплекса нормалей машиностроения на штамповую оснастку позволила резко сократить номенклатуру узлов и деталей штампов и изготовлять штампы, в которых до 80% деталей нормализовано. Ниже рассматриваются наиболее широко применяемые типы узлов и деталей штампов для холодной штамповки из числа предусмотренных нормалями машиностроения.

Слайд 54

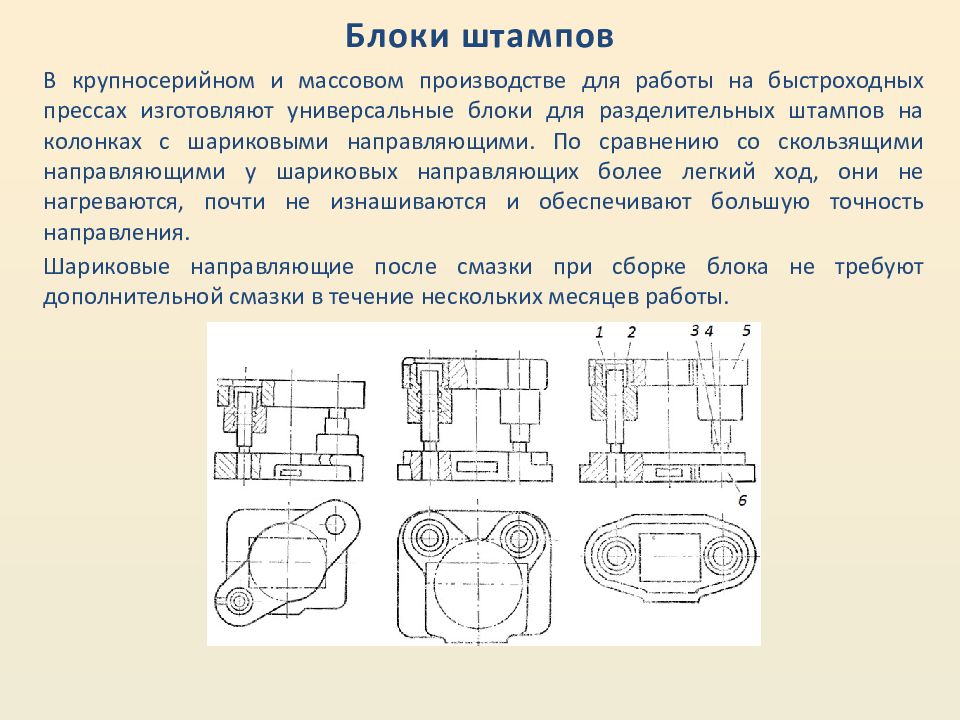

Блоки штампов Представляют собой комплекты верхних плит и нижних оснований штампов, связанных направляющими устройствами (колонками, планками). Блоки бывают чаще всего с двумя направляющими колонками, с диагональным, задним или осевым расположением колонок. Для штамповки крупных и особенно сложных и точных деталей делают блоки на трех и четырех колонках. Иногда изготовляют блоки со встречной запрессовкой колонок: одна колонка запрессовывается в нижнюю плиту, другая в верхнюю, что позволяет перетачивать штамп без разборки. Нижнюю и верхнюю плиты блоков отливают из чугуна или из стали. Колонки и втулки делают из низкоуглеродистой стали с цементацией и закалкой.

Слайд 55

Блоки штампов В крупносерийном и массовом производстве для работы на быстроходных прессах изготовляют универсальные блоки для разделительных штампов на колонках с шариковыми направляющими. По сравнению со скользящими направляющими у шариковых направляющих более легкий ход, они не нагреваются, почти не изнашиваются и обеспечивают большую точность направления. Шариковые направляющие после смазки при сборке блока не требуют дополнительной смазки в течение нескольких месяцев работы.

Слайд 56

Пакеты штампов Являются верхними и нижними комплектами деталей штампов и состоят из прямоугольных (или круглых) стальных пластин, несущих пуансон, матрицу, съемник и другие детали. Пакеты являются заготовками штампа. Подобранные по размеру детали, они дают возможность быстро создать на базе нормализованного блока любой штамп, изготовив к нему пуансон, матрицу и съемник нужного профиля. а ) пакет разделительного штампа с неподвижным съемником б ) пакет разделительного штампа с верхним прижимом 1, 9, 19, 20, 21 — винты, 2, 8, 17, 22 — штифты, 3, 10, 16 — подкладные плитки, 4 — пуансонодержатель, 5 — съемник, 6 — матрица, 7 — плита нижняя, 11 — матрица, 12 — планка направляющая, 13 — прижим-съемник, 14 — подкладка, 15 — пуансонодержатель, 18 — колонка а ) б )

Слайд 57

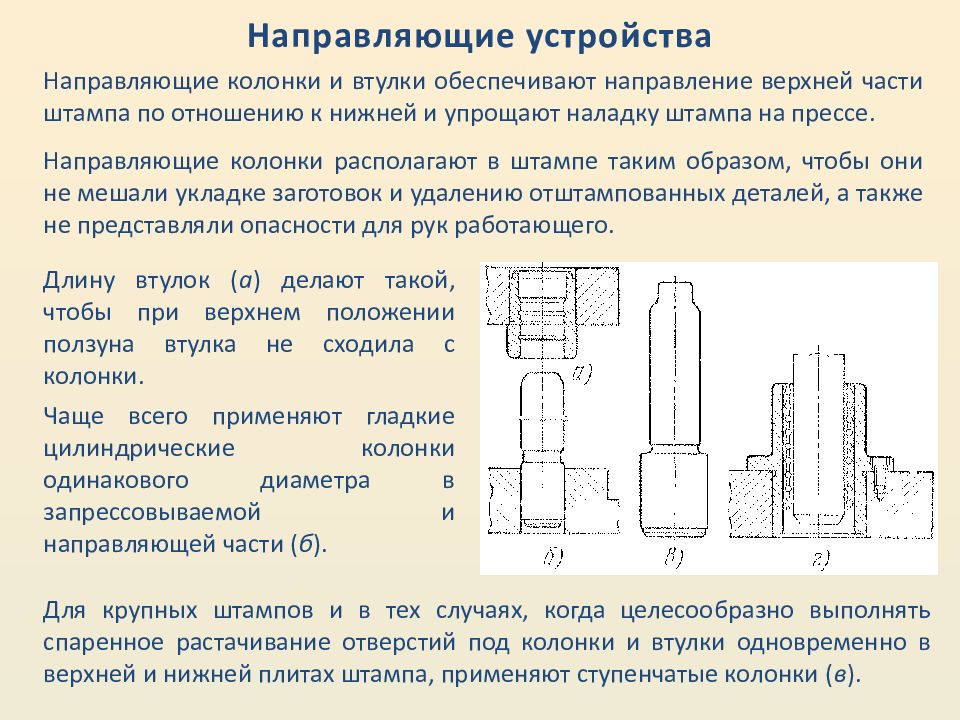

Направляющие устройства Направляющие колонки и втулки обеспечивают направление верхней части штампа по отношению к нижней и упрощают наладку штампа на прессе. Направляющие колонки располагают в штампе таким образом, чтобы они не мешали укладке заготовок и удалению отштампованных деталей, а также не представляли опасности для рук работающего. Длину втулок ( а ) делают такой, чтобы при верхнем положении ползуна втулка не сходила с колонки. Чаще всего применяют гладкие цилиндрические колонки одинакового диаметра в запрессовываемой и направляющей части ( б ). Для крупных штампов и в тех случаях, когда целесообразно выполнять спаренное растачивание отверстий под колонки и втулки одновременно в верхней и нижней плитах штампа, применяют ступенчатые колонки ( в ).

Слайд 58

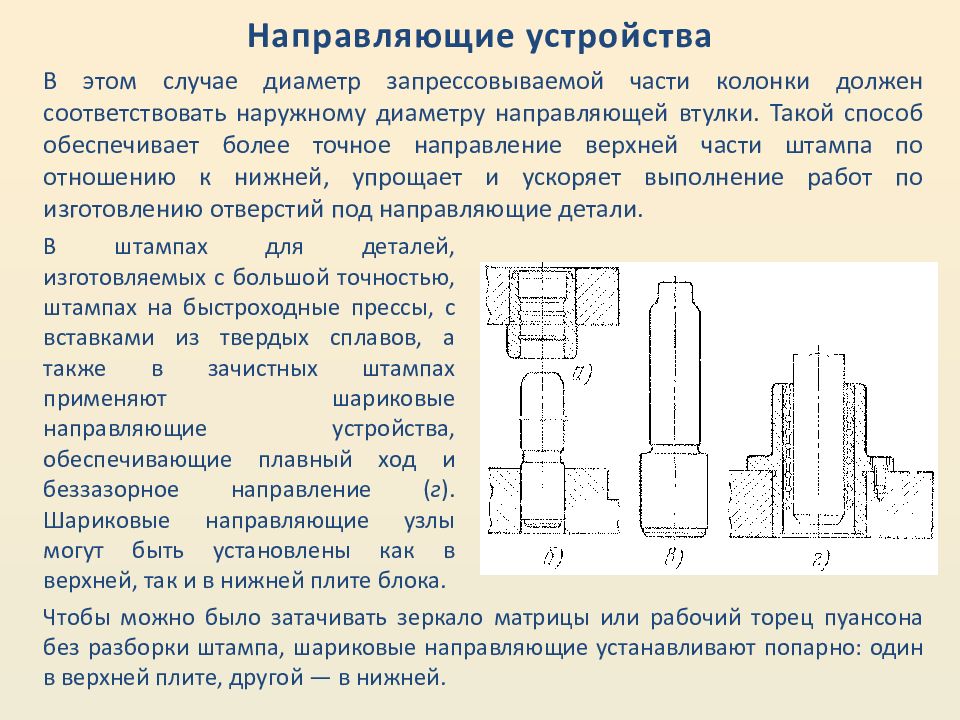

Направляющие устройства В этом случае диаметр запрессовываемой части колонки должен соответствовать наружному диаметру направляющей втулки. Такой способ обеспечивает более точное направление верхней части штампа по отношению к нижней, упрощает и ускоряет выполнение работ по изготовлению отверстий под направляющие детали. В штампах для деталей, изготовляемых с большой точностью, штампах на быстроходные прессы, с вставками из твердых сплавов, а также в зачистных штампах применяют шариковые направляющие устройства, обеспечивающие плавный ход и беззазорное направление ( г ). Шариковые направляющие узлы могут быть установлены как в верхней, так и в нижней плите блока. Чтобы можно было затачивать зеркало матрицы или рабочий торец пуансона без разборки штампа, шариковые направляющие устанавливают попарно: один в верхней плите, другой — в нижней.

Слайд 59

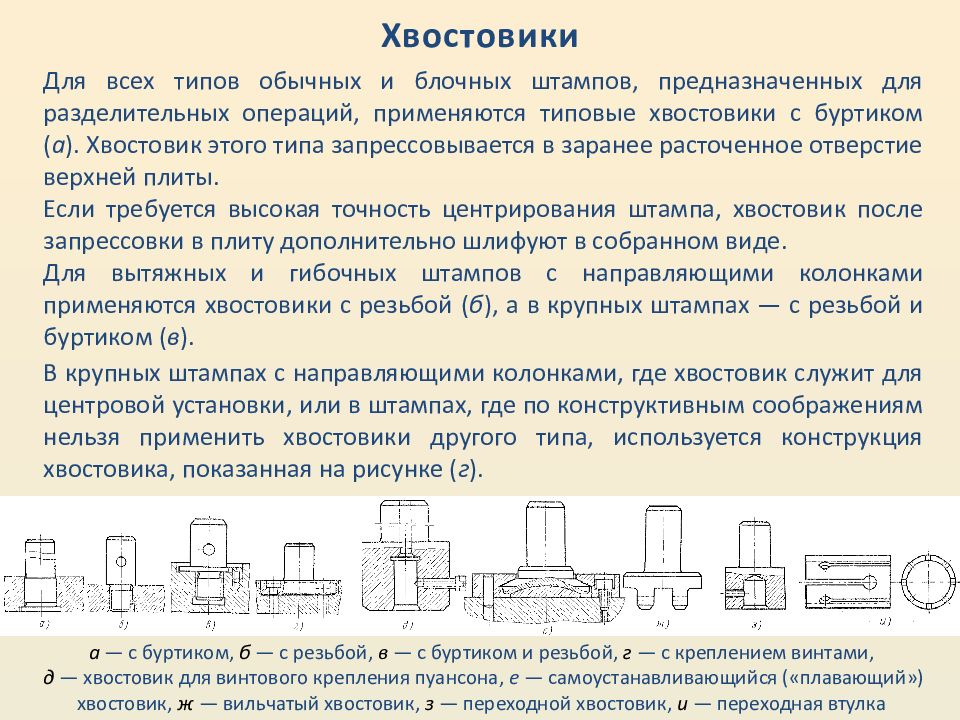

Хвостовики Для всех типов обычных и блочных штампов, предназначенных для разделительных операций, применяются типовые хвостовики с буртиком ( а ). Хвостовик этого типа запрессовывается в заранее расточенное отверстие верхней плиты. Е сли требуется высокая точность центрирования штампа, хвостовик после запрессовки в плиту дополнительно шлифуют в собранном виде. Для вытяжных и гибочных штампов с направляющими колонками применяются хвостовики с резьбой ( б ), а в крупных штампах — с резьбой и буртиком ( в ). В крупных штампах с направляющими колонками, где хвостовик служит для центровой установки, или в штампах, где по конструктивным соображениям нельзя применить хвостовики другого типа, используется конструкция хвостовика, показанная на рисунке ( г ). а — с буртиком, б — с резьбой, в — с буртиком и резьбой, г — с креплением винтами, д — хвостовик для винтового крепления пуансона, е — самоустанавливающийся («плавающий») хвостовик, ж — вильчатый хвостовик, з — переходной хвостовик, и — переходная втулка

Слайд 60

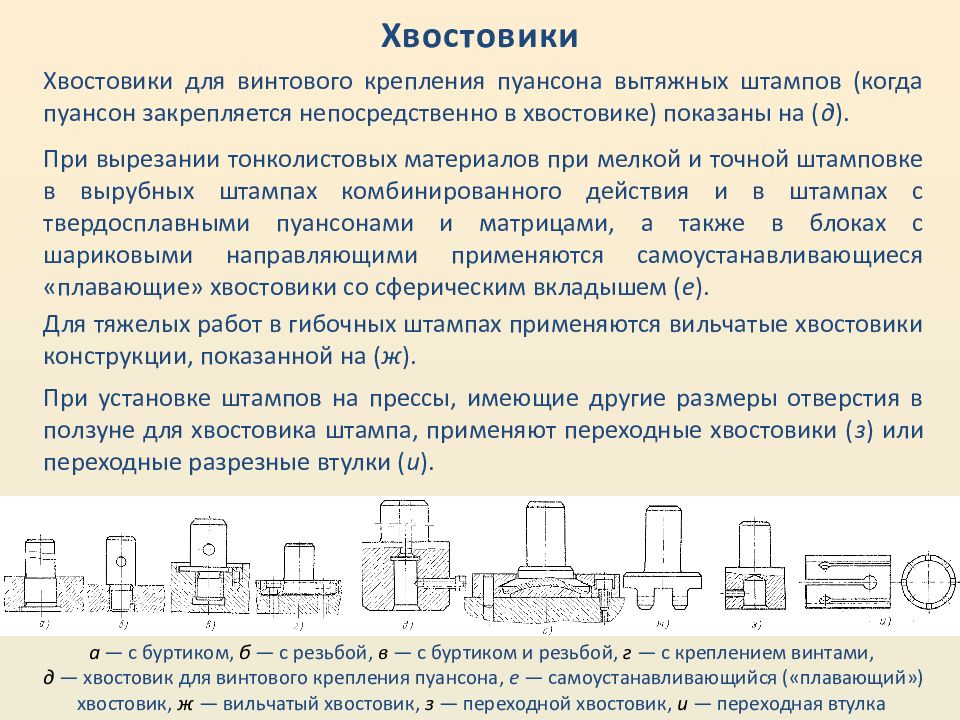

Хвостовики Хвостовики для винтового крепления пуансона вытяжных штампов (когда пуансон закрепляется непосредственно в хвостовике) показаны на ( д ). При вырезании тонколистовых материалов при мелкой и точной штамповке в вырубных штампах комбинированного действия и в штампах с твердосплавными пуансонами и матрицами, а также в блоках с шариковыми направляющими применяются самоустанавливающиеся « плавающие » хвостовики со сферическим вкладышем ( е ). Для тяжелых работ в гибочных штампах применяются вильчатые хвостовики конструкции, показанной на ( ж ). При установке штампов на прессы, имеющие другие размеры отверстия в ползуне для хвостовика штампа, применяют переходные хвостовики ( з ) или переходные разрезные втулки ( и ). а — с буртиком, б — с резьбой, в — с буртиком и резьбой, г — с креплением винтами, д — хвостовик для винтового крепления пуансона, е — самоустанавливающийся («плавающий») хвостовик, ж — вильчатый хвостовик, з — переходной хвостовик, и — переходная втулка

Слайд 61

Пуансоны Для холодной штамповки применяются пуансоны различного типа. По форме пуансоны можно разделить на круглые и профильные, по устройству — на цельные и составные, а по способу крепления в верхней плите штампа — на неразборные и быстросменные. Неразборные пуансоны закрепляют запрессовкой в верхнюю плиту штампа с последующим расклепыванием нерабочего торца или же с помощью буртика на нерабочем торце. И расклепывание, и буртик необходимы для удержания пуансона в верхней плите штампа при обратном ходе ползуна пресса. Быстросменные пуансоны имеют цилиндрическую нерабочую часть и закрепляются шариком, заходящим в выемку пуансона. Заменяют их, не снимая штампа с пресса. Профильные пуансоны крепят расклепыванием нерабочей части или винтами и штифтами.

Слайд 62

Пуансоны Круглые пуансоны ( а ), удерживаемые расклепкой головки, применяются для пробивки отверстий диаметром до 12 мм особенно при близком расположении нескольких пробивных пуансонов, когда нельзя применить удержание буртиком Пуансон ( б ), удерживаемый буртиком, применяется для пробивки отверстий. Цилиндрическая удлиняющая часть К этих пуансонов предназначена для посадки в отверстие направляющей плиты штампа.

Слайд 63

Пуансоны Пуансон ( в ) с буртиком предназначен для пробивки больших отверстий и вырубки деталей по контуру. При диаметре пуансона более 45 мм в торце его делают выточку, чтобы уменьшить поверхность шлифования при заточке. Пуансон ( г ) быстросменный, удерживаемый шариком с пружинкой. Применяется пуансон при пробивке большого числа отверстий в материале толщиной до 3 мм. Замена производится нажатием на шарик через отверстие т.

Слайд 64

Пуансоны Пуансон подобной „конструкции ( д ) применяется для тяжелых пробивных работ и в крупных штампах. Шарик удерживается нажимным винтом. Профильные пуансоны представлены четырьмя основными типами. Пуансон ( е ) применяется для вырубки профильных деталей малых и средних размеров. Для вырубки деталей средних размеров делают пуансоны ( ж ), имеющие фланец, которым их крепят к верхней плите штампа винтами и штифтами.

Слайд 65

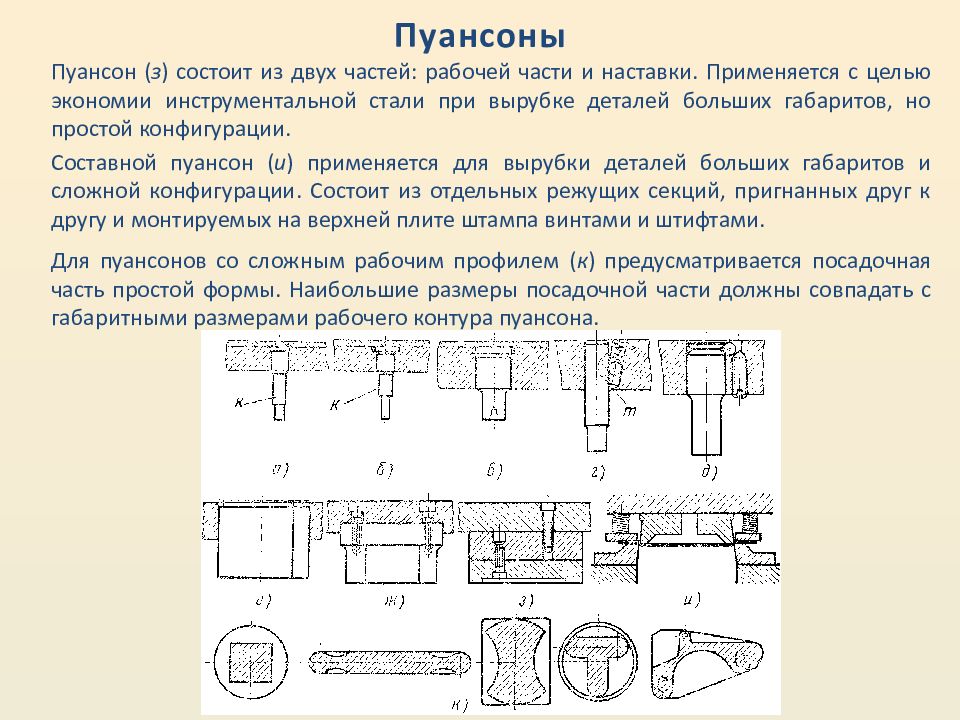

Пуансоны Пуансон ( з ) состоит из двух частей: рабочей части и наставки. Применяется с целью экономии инструментальной стали при вырубке деталей больших габаритов, но простой конфигурации. Составной пуансон ( и ) применяется для вырубки деталей больших габаритов и сложной конфигурации. Состоит из отдельных режущих секций, пригнанных друг к другу и монтируемых на верхней плите штампа винтами и штифтами. Для пуансонов со сложным рабочим профилем ( к ) предусматривается посадочная часть простой формы. Наибольшие размеры посадочной части должны совпадать с габаритными размерами рабочего контура пуансона.

Слайд 66

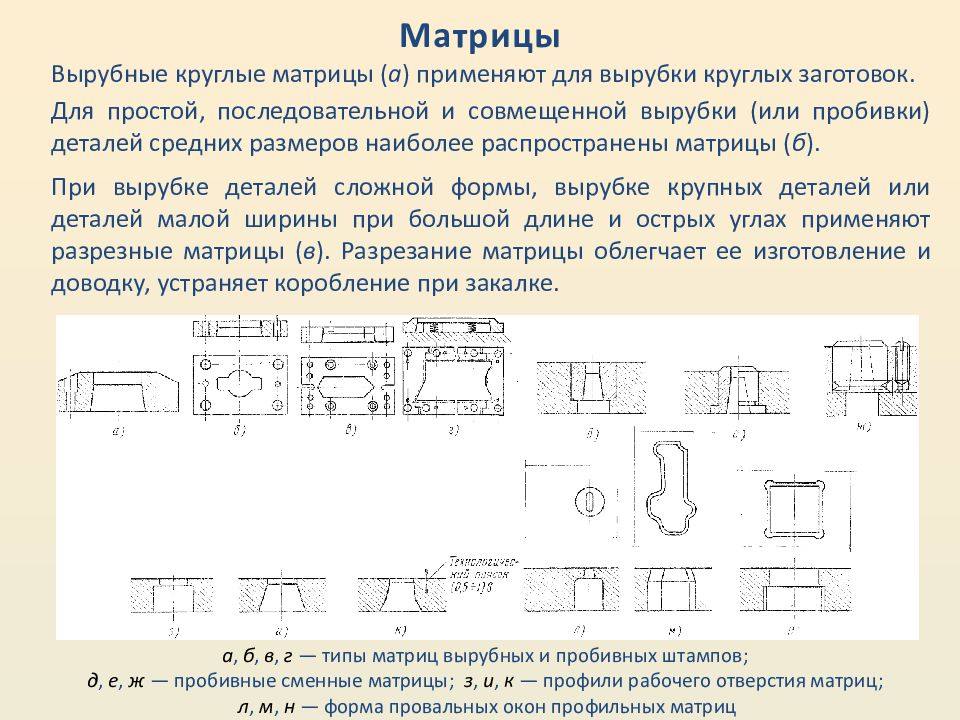

Матрицы По конструктивному выполнению матрицы бывают цельные и составные, по форме — круглые, прямоугольные или профильные, а по способу крепления — неразборные или быстросменные. Неразборные матрицы закрепляются запрессовкой или привинчиванием к плите винтами. Быстросменные матрицы крепятся винтами или шариком. Общим элементом матриц вырубных и пробивных штампов является форма их рабочего профиля. На рисунке показаны основные типы матриц. а, б, в, г — типы матриц вырубных и пробивных штампов; д, е, ж — пробивные сменные матрицы; з, и, к — профили рабочего отверстия матриц; л, м, н — форма провальных окон профильных матриц

Слайд 67

Матрицы Вырубные круглые матрицы ( а ) применяют для вырубки круглых заготовок. Для простой, последовательной и совмещенной вырубки (или пробивки) деталей средних размеров наиболее распространены матрицы ( б ). При вырубке деталей сложной формы, вырубке крупных деталей или деталей малой ширины при большой длине и острых углах применяют разрезные матрицы ( в ). Разрезание матрицы облегчает ее изготовление и доводку, устраняет коробление при закалке. а, б, в, г — типы матриц вырубных и пробивных штампов; д, е, ж — пробивные сменные матрицы; з, и, к — профили рабочего отверстия матриц; л, м, н — форма провальных окон профильных матриц

Слайд 68

Матрицы Для вырубки деталей больших габаритов и сложной формы применяют составные матрицы ( г ), состоящие из отдельных секций, пригнанных друг к другу и монтируемых на нижней плите штампа. Работа на таких матрицах выполняется с обратным выталкиванием вырубленной детали. Пробивные матрицы для многопуансонных штампов изготовляют чаще всего в виде сменных вставок цилиндрической формы. Гладкие матрицы ( д ) и матрицы с буртиком ( е ) закрепляются запрессовкой в матричную плиту. Их применяют только для пробивки круглых отверстий. а, б, в, г — типы матриц вырубных и пробивных штампов; д, е, ж — пробивные сменные матрицы; з, и, к — профили рабочего отверстия матриц; л, м, н — форма провальных окон профильных матриц

Слайд 69

Матрицы Быстросменные цилиндрические матрицы ( ж ), удерживаемые шариком с нажимным винтом, применяются для отверстий диаметром до 30 мм. Элементы профиля отверстия матрицы выбирают по толщине материала. При пробивке отверстий диаметром до 8 мм применяют матрицы с профилем ( з ). Такие же отверстия делают и для вырубки простых контуров ( л ). Для матриц с фигурным контуром применяют форму отверстия ( и ) или ( м ). Профиль ( к ) с увеличенной высотой конического отверстия или с конусом по всей высоте применяют для матриц повышенной стойкости при небольших размерах деталей. Для матриц с обратным выталкиванием деталей применяется профиль типа н. а, б, в, г — типы матриц вырубных и пробивных штампов; д, е, ж — пробивные сменные матрицы; з, и, к — профили рабочего отверстия матриц; л, м, н — форма провальных окон профильных матриц

Слайд 70

Съемники Съемники вырубных и пробивных штампов могут предназначаться для съема деталей, для съема отходов полосы с пуансонов или для придания точного направления пуансонам. Точное направление пуансона в съемнике необходимо для того, чтобы был обеспечен равномерный по всем сторонам зазор между матрицей и пуансоном. В этом случае зазор между пуансоном и съемником должен быть не более зазора между пуансоном и матрицей и принимается обычно равным 0,8 от величины последнего. Применяются съемники неподвижные и подвижные. Неподвижные съемники используются в вырубных штампах, работающих из полосы на провал, и в пробивных штампах, если при штамповке не требуется прижимать заготовку к матрице и если сам съемник не мешает закладке заготовки в штамп и съему детали со штампа. Когда нужно дать направление пуансону, применяют только неподвижные съемники. Точное направление пуансона в съемнике рекомендуется применять в штампах, не имеющих направляющих колонок, в многопуансонных штампах с различными размерами пуансонов, в штампах с тонкими пуансонами и в штампах с верхних прижимом.

Слайд 71

Съемники Съемники вырубных и пробивных штампов могут предназначаться для съема деталей, для съема отходов полосы с пуансонов или для придания точного направления пуансонам. Точное направление пуансона в съемнике необходимо для того, чтобы был обеспечен равномерный по всем сторонам зазор между матрицей и пуансоном. В этом случае зазор между пуансоном и съемником должен быть не более зазора между пуансоном и матрицей и принимается обычно равным 0,8 от величины последнего. Применяются съемники неподвижные и подвижные. а — неподвижный, б — неподвижный закрытый, в — неподвижный открытый, г — неподвижный скобообразный, д — подвижный скобообразный, е — подвижный на резине, ж — подвижный на пружинах, з — подвижный ступенчатый, и — подвижный, действующий от буфера

Слайд 72

Съемники Для входа и выхода полосы в съемниках делают вырезы ( а). На схемах б, в и г показаны различные варианты конструкций неподвижных съемников. В подвижных съемниках движение и необходимое при этом усилие прижима обеспечиваются пружинами, резиновыми буферами или пневматическими и механическими устройствами штампов и прессов. Подвижные съемники применяются в комбинированных штампах совмещенного действия и с верхним прижимом. Съемник ( д ) является также прижимом для детали и одновременно фиксатором внутреннего контура детали. На схемах е, ж, з, и показаны различные варианты конструкции подвижных съемников. а — неподвижный, б — неподвижный закрытый, в — неподвижный открытый, г — неподвижный скобообразный, д — подвижный скобообразный, е — подвижный на резине, ж — подвижный на пружинах, з — подвижный ступенчатый, и — подвижный, действующий от буфера

Слайд 73

Направляющие планки Планки сообщают направление полосе (ленте) при ее движении. Если требуется прижать полосу к одной стороне направляющей планки, вместе с планкой монтируют боковые прижимы. Важное значение имеют зазоры между стенками направляющих планок и полосой, так как они определяют точность направления материала в штамп. Величина зазора зависит от размеров полосы и равняется от 0,5 мм (при ширине полосы до 50 мм и толщине до 1 мм) до 2,5 мм (при ширине более 200 мм и толщине более 5 мм). Для штампов с шаговыми ножами расстояние между планками, определяют расчетом с учетом ширины части материала, обрезаемого ножами. Со стороны выхода полосы расстояние между направляющими планками принимают равным расстоянию между шаговыми ножами. Конструкции направляющих планок показаны на рисунке. Для штамповки деталей из тонких материалов применяют удлиненные направляющие планки, снабженные устройством для прижима полосы или ленты при ее движении между стенками планок. 1 — съемник, 2 — пуансон, 3 — упор ножевой, 4 — нож шаговый, 5 — планка направляющая, 6 — упор

Слайд 74

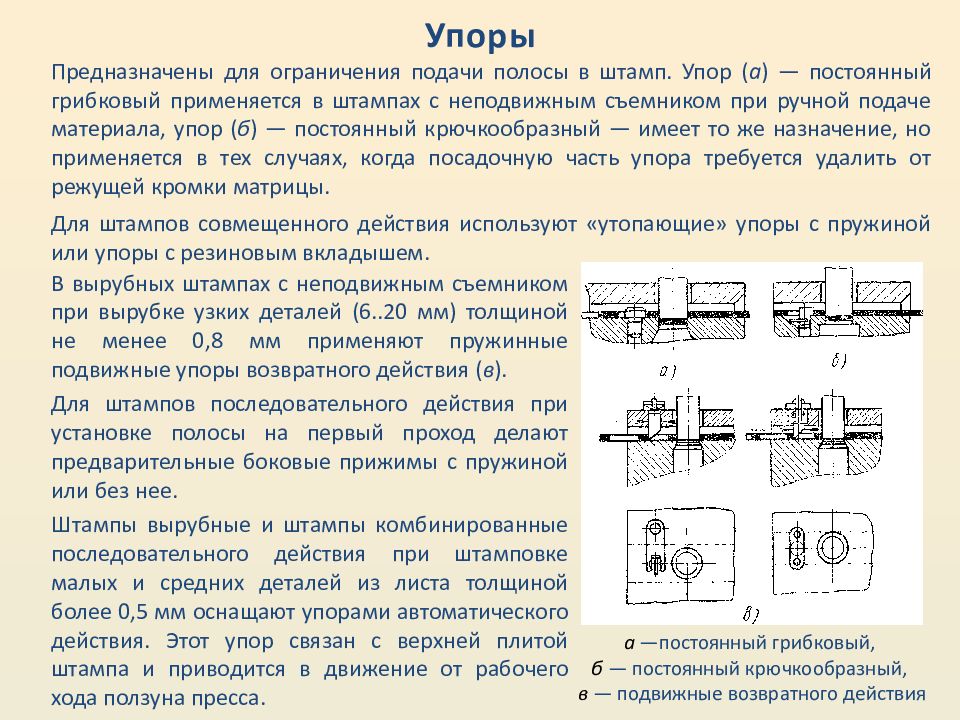

Упоры Предназначены для ограничения подачи полосы в штамп. Упор ( а ) — постоянный грибковый применяется в штампах с неподвижным съемником при ручной подаче материала, упор ( б ) — постоянный крючкообразный — имеет то же назначение, но применяется в тех случаях, когда посадочную часть упора требуется удалить от режущей кромки матрицы. Для штампов совмещенного действия используют «утопающие» упоры с пружиной или упоры с резиновым вкладышем. а —постоянный грибковый, б — постоянный крючкообразный, в — подвижные возвратного действия В вырубных штампах с неподвижным съемником при вырубке узких деталей (6..20 мм) толщиной не менее 0,8 мм применяют пружинные подвижные упоры возвратного действия ( в ). Для штампов последовательного действия при установке полосы на первый проход делают предварительные боковые прижимы с пружиной или без нее. Штампы вырубные и штампы комбинированные последовательного действия при штамповке малых и средних деталей из листа толщиной более 0,5 мм оснащают упорами автоматического действия. Этот упор связан с верхней плитой штампа и приводится в движение от рабочего хода ползуна пресса.

Слайд 75

Ловители В комбинированных штампах последовательного действия окончательное положение полосы после пробивки первого отверстия фиксируется ловителями, которые устраняют погрешности и обеспечивают правильное положение отверстий. При многорядной штамповке устанавливают два ловителя. Заходная (ловящая) часть ловителя должна иметь заостренную форму, а фиксирующая —цилиндрическую, квадратную или профильную в соответствии с I формой отверстия штампуемой детали. а — круглые ловители для различного диаметра отверстий, б — штифтовый фиксатор, в — планочный фиксатор На рисунке ( а ) показаны некоторые типы круглых ловителей. Фиксаторы. Для фиксирования ранее вырубленных заготовок применяют различные фиксаторы, устройство которых зависит от формы заготовки. Применяются способы фиксации по наружному контуру заготовки и по контуру отверстия. На рисунках ( б ) и ( в ) показаны фиксаторы наиболее распространенных конструкций В некоторых случаях заготовки фиксируются по специально для этого пробитым технологическим отверстиям.

Слайд 76

Клиновые устройства В многооперационных штампах для пробивки отверстий в боковых стенках полых или гнутых деталей применяют клиновые пробивные устройства, позволяющие пробивать одно или несколько отверстий или выполнять пробивку одновременно с другими операциями. Клиновые устройства применяются также в штампах при необходимости отгибки боковых фланцев отбортованных деталей. Некоторые типы клиновых устройств показаны на рисунке. а, б, в — для пробивки боковых отверстий в полых деталях, α — скос клина