Первый слайд презентации: Обработка металлов давлением

Лекция №2 Авиационный техникум ГБОУ СПО У-УИПК Разработал: Павлов А.Н. Улан-Удэ 2014 Технологическое оборудование и оснастка при производстве летательных аппаратов Дисциплина:

Слайд 2

Принятые сокращения АЭС – атомная электростанция ГКМ – горизонтально-ковочная машина ГОШ – горячая объемная штамповка КШП – кривошипный штамповочный пресс ОМД – обработка металлов давлением ХЛШ – холодная листовая штамповка

Слайд 3

Содержание лекции Общие сведения Физические основы ОМД Устройства для нагрева заготовок Прокатное производство Прессование Волочение Ковка Горячая объемная штамповка Холодная листовая штамповка

Слайд 5

Обработка металлов давлением (ОМД) – это процессы получения заготовок и деталей машин из металлов методами пластического деформирования. Общие сведения об ОМД До 90% всех металлических изделий при изготовлении подвергаются ОМД. Продукция кузнечно-прессового производства включает как самые тяжелые и сложные изделия – роторы турбогенераторов, корпуса автомобилей, гребные винты морских судов, корпуса реакторов АЭС – так и мелкие товары повседневного спроса: гвозди, монеты, аэрозольные баллончики, заклепки и пуговицы.

Слайд 6

Достоинства ОМД малый расход металла высокая производительность (особенно важно в массовом производстве – автомобилей, сельхозтехники, товаров народного потребления) высокая точность размеров и качество поверхности; улучшается структура металла и повышаются его механические характеристики

Слайд 7

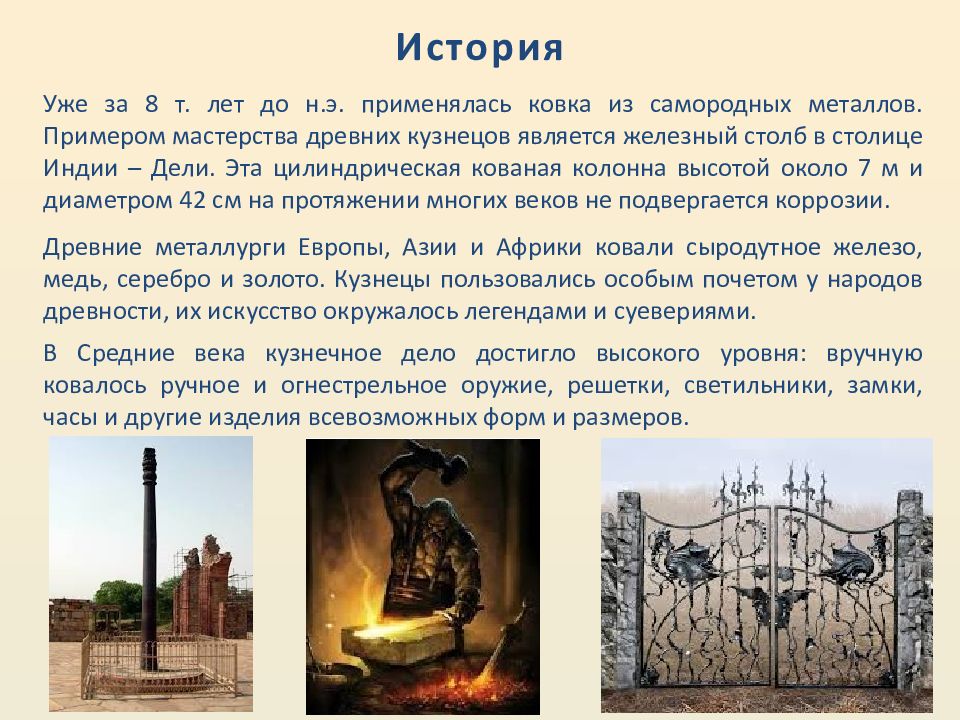

История Уже за 8 т. лет до н.э. применялась ковка из самородных металлов. Примером мастерства древних кузнецов является железный столб в столице Индии – Дели. Эта цилиндрическая кованая колонна высотой около 7 м и диаметром 42 см на протяжении многих веков не подвергается коррозии. Древние металлурги Европы, Азии и Африки ковали сыродутное железо, медь, серебро и золото. Кузнецы пользовались особым почетом у народов древности, их искусство окружалось легендами и суевериями. В Средние века кузнечное дело достигло высокого уровня: вручную ковалось ручное и огнестрельное оружие, решетки, светильники, замки, часы и другие изделия всевозможных форм и размеров.

Слайд 8

История Первая механизация процессов ковки относится к XVI в., когда стали применять механические рычажные, вододействующие молоты, приводимые энергией водяного потока. При отсутствии гидроэнергии применялись копровые (падающие) молоты. В 1842 Джеме Несмит построил первый паровой молот, а в 1846 Армстронг ‒ первый паровой гидропресс. Тогда же начали применять приводные механические и пневматические молоты, получили развитие кривошипные прессы и другие кривошипные кузнечно-штамповочные машины.

Слайд 10

Физические основы ОМД ОМД возможна благодаря уникальной способности металлов к пластической деформации, то есть к изменению формы металла без разрушения. Под действием нагрузки в металле возникают напряжения. Напряжением в механике называют отношение силы F к площади сечения A, на которое она действует: Измеряется напряжение в паскалях или в мегапаскалях 1 Па = 1 1 МПа = 1

Слайд 11

Физические основы ОМД Растущее напряжение вызывает в металле вначале упругую деформацию, затем пластическую и, наконец, разрушение. Упругая деформация – обратимая. Атомы смещаются из положений равновесия, а после снятия нагрузки возвращаются на свои места. Упругая деформация исчезает после снятия нагрузки. Пластическая деформация остается после снятия нагрузки. Атомы смещаются на значительные расстояния и занимают новые устойчивые положения. Слои металла смещаются относительно друг друга, идет скольжение слоев. При достижении некоторой величины напряжения происходит разрыв межатомных связей, зарождается и растет трещина – происходит разрушение.

Слайд 12

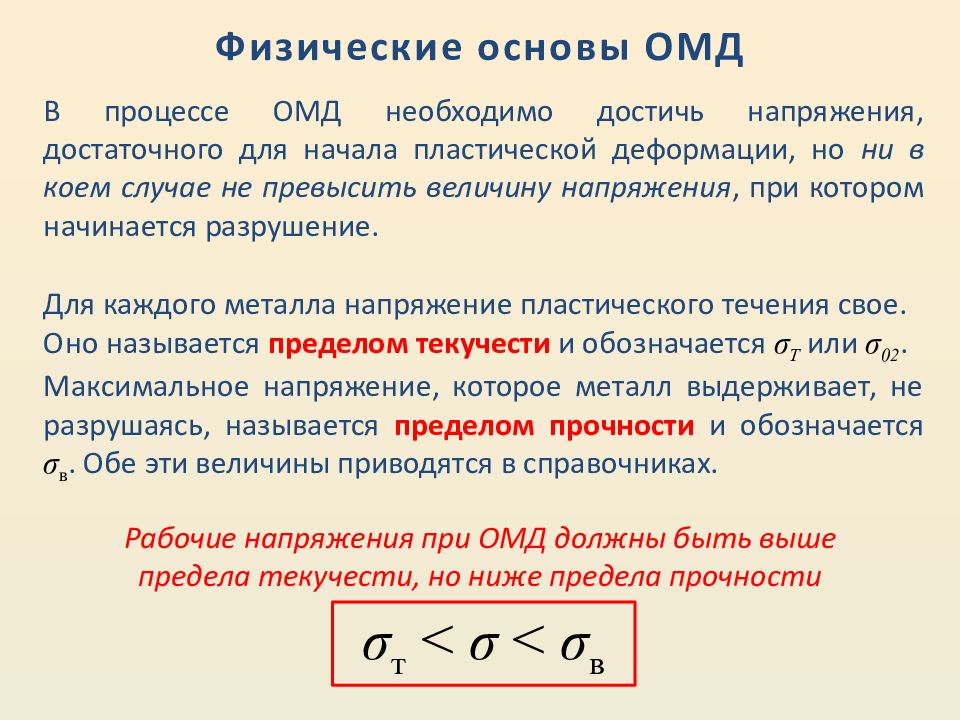

Физические основы ОМД В процессе ОМД необходимо достичь напряжения, достаточного для начала пластической деформации, но ни в коем случае не превысить величину напряжения, при котором начинается разрушение. Для каждого металла напряжение пластического течения свое. Оно называется пределом текучести и обозначается σ Т или σ 02. Максимальное напряжение, которое металл выдерживает, не разрушаясь, называется пределом прочности и обозначается σ в. Обе эти величины приводятся в справочниках. Рабочие напряжения при ОМД должны быть выше предела текучести, но ниже предела прочности σ т < σ < σ в

Слайд 13

Законы пластической деформации Закон постоянства объёма: Объём тела до деформации равен его объёму после деформации. Используется для определения размеров заготовок. Закон наименьшего сопротивления: Каждая точка деформируемого тела перемещается в направлении наименьшего сопротивления. Используется для определения формы изделия после ОМД. Бочкообразная форма поковки объясняется действием сил трения между заготовкой и бойками молота Закон сдвигающего напряжения: Пластическая деформация начнется, если сдвигающие напряжения достигнут определенной величины, зависящей от материала тела и условий деформирования. Используется при расчетах необходимого усилия прессования

Слайд 14

Холодная и горячая пластическая деформация При нагреве сопротивление металла деформации снижается, т. е. уменьшается предел текучести. Для успешной ОМД необходимо точно знать, до каких температур нагревать металл. Существует так называемая температурой рекристаллизации Т р. Т р = 0,4 ∙ Т пл – для металлов, Т р = (0,6÷0,7) ∙ Т пл – для сплавов. Температура рекристаллизации является границей между областями горячей и холодной деформации. Деформация при температурах ниже Т р называется холодной, а выше Т р – горячей. Значения Т р для некоторых материалов: чистое железо 450°С, углеродистая сталь 550..650°С, медь 270°С, свинец –33°С.

Слайд 15

Холодная и горячая пластическая деформация При холодной пластической деформации искажается кристаллическая структура металла; зёрна, из которых он состоит, вытягиваются в одном направлении; возрастает прочность и снижается пластичность. Это явление называется наклёп. Деформировать наклепанный метал труднее, нужны б ό льшие усилия, более мощное оборудование. Поэтому холодная пластическая деформация применяется реже, только для самых пластичных металлов или заготовок малого сечения (листы, проволока). Волочение и листовая штамповка обычно осуществляются вхолодную. При этом достигается высокая точность размеров и чистота поверхности. Есть возможность влиять на свойства изделия за счёт разной степени наклепа При горячей пластической деформации наклёп не возникает, т. е. металл не упрочняется. Сопротивление металла при горячей пластической деформации примерно в 10 раз меньше, чем при холодной. Поэтому можно получить б ό льшую величину деформации. Но в процессе нагрева на металле образуется окалина (слой оксидов), что снижает качество поверхности и точность размеров. Прокатка, ковка, прессование, объёмная штамповка обычно выполняются как горячая обработка давлением.

Слайд 16

Температурный режим ОМД Для горячей деформации надо и начинать, и заканчивать обработку выше температуры рекристаллизации. При ковке или прокатке металл непрерывно остывает, и важно не дать ему остыть ниже Т р. Поэтому для каждого металла есть температурный интервал обработки давлением : температура начала и окончания горячей деформации. Температура начала деформации должна быть на 100..200°С ниже температуры плавления. При нарушении этого правила (завышении температуры) возможен брак: перегрев – рост зерна в металле заготовки сверх допустимых значений, и даже пережог – окисление границ зерен. Последний вид брака неисправим. Температура окончания деформации должна на 50..100°С превышать температуру рекристаллизации, чтобы не допустить упрочнения. Температурные интервалы ОМД: углеродистые стали 900..1200°С, медь 800..1000°С, бронза 700..900°С. Заготовки, особенно крупные, должны нагреваться медленно, чтобы напряжения, возникающие из-за разности температур в центре и на поверхности, не привели к появлению трещин (слиток весом 40 т греют 24 часа!). Иногда, чтобы избежать образования окалины, нагрев ведут в защитных атмосферах.

Слайд 18

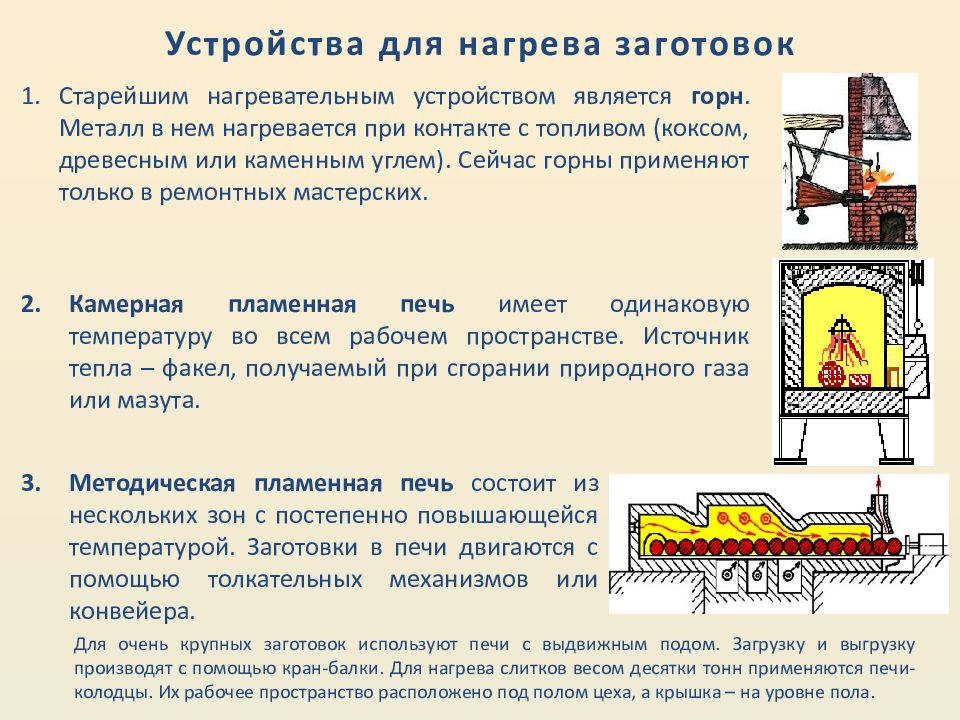

Устройства для нагрева заготовок Старейшим нагревательным устройством является горн. Металл в нем нагревается при контакте с топливом (коксом, древесным или каменным углем). Сейчас горны применяют только в ремонтных мастерских. Камерная пламенная печь имеет одинаковую температуру во всем рабочем пространстве. Источник тепла – факел, получаемый при сгорании природного газа или мазута. Методическая пламенная печь состоит из нескольких зон с постепенно повышающейся температурой. Заготовки в печи двигаются с помощью толкательных механизмов или конвейера. Для очень крупных заготовок используют печи с выдвижным подом. Загрузку и выгрузку производят с помощью кран-балки. Для нагрева слитков весом десятки тонн применяются печи-колодцы. Их рабочее пространство расположено под полом цеха, а крышка – на уровне пола.

Слайд 19

Устройства для нагрева заготовок Электрические печи сопротивления имеют нагреватели в виде лент или спиралей вдоль всего рабочего пространства. Температурный режим поддерживается автоматически. По конструкции они могут быть как камерными, так и методическими. Окалины в них образуется меньше, чем в пламенных печах. Электронагревательные устройства – это установки индукционного ( а ) или контактного ( б ) нагрева. Они используются для нагрева больших партий одинаковых заготовок, обычно простой геометрической формы. 1 – заготовка; 2 – индуктор; 3 – медный контакт а ) б )

Слайд 20

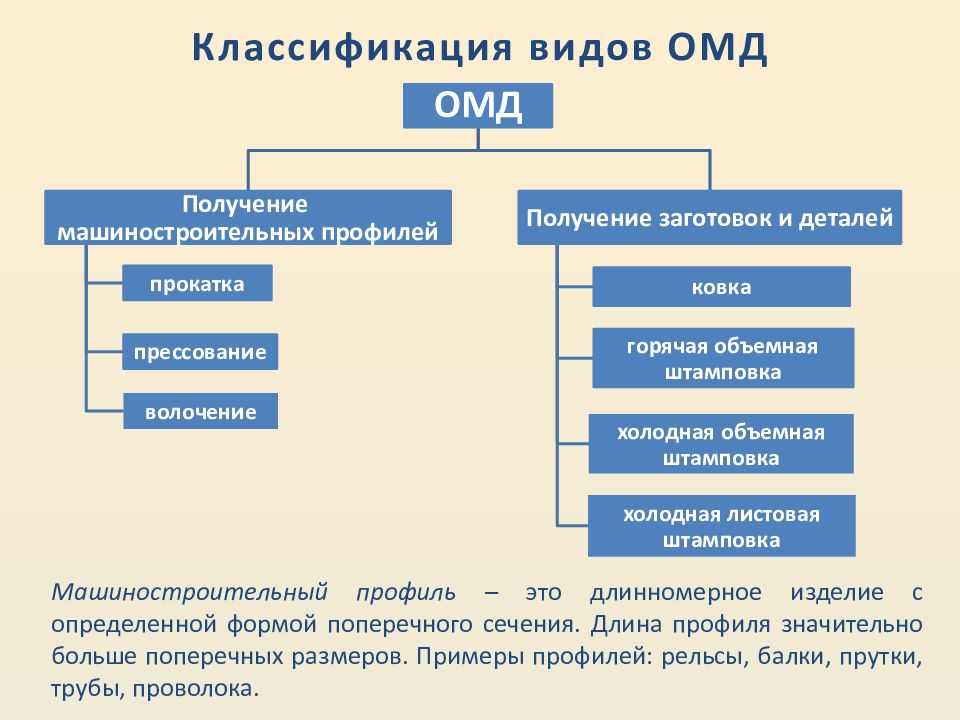

Классификация видов ОМД Машиностроительный профиль – это длинномерное изделие с определенной формой поперечного сечения. Длина профиля значительно больше поперечных размеров. Примеры профилей: рельсы, балки, прутки, трубы, проволока.

Слайд 22

Схемы прокатки Прокатка – получение изделий пластическим деформированием нагретой заготовки между вращающимися валками. При этом силы трения между валками и заготовкой втягивают ее в межвалковый зазор, а нормальные к поверхности валков силы производят работу деформации. Схемы прокатки Продольная прокатка : заготовка движется поступательно, перпендикулярно осям валков, валки вращаются в разные стороны ( а ). Поперечная прокатка : оси валков и заготовки параллельны, валки вращаются в одну сторону, а заготовка – в противоположную ( б ). Поперечно-винтовая прокатка : валки вращаются в одну сторону, заготовка одновременно вращается в противоположном направлении и движется поступательно между валками ( в ). а ) б ) в )

Слайд 23

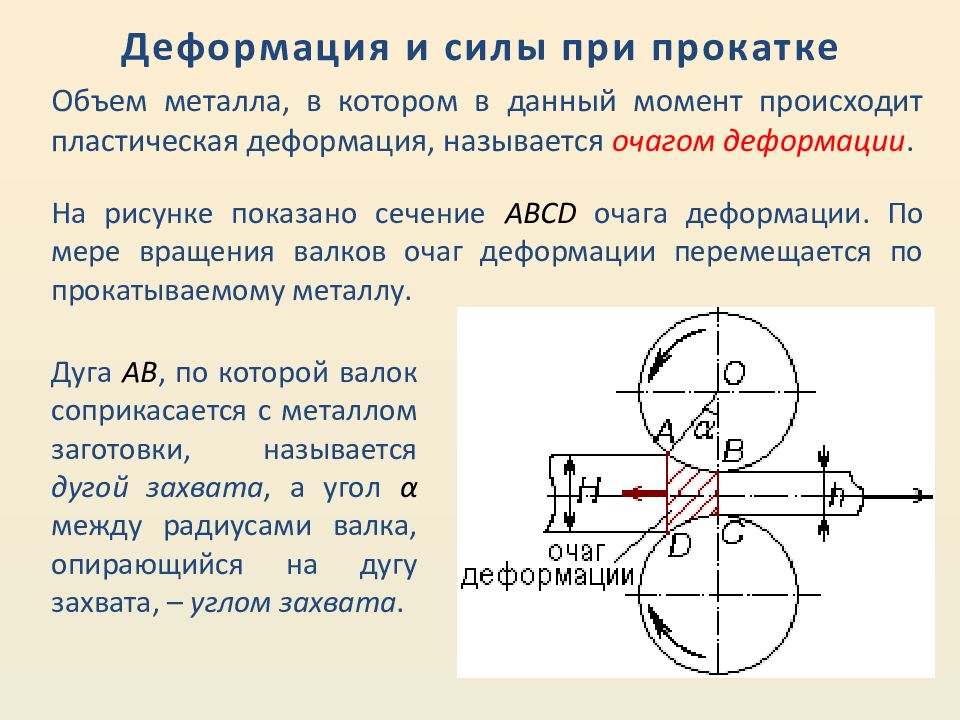

Деформация и силы при прокатке Объем металла, в котором в данный момент происходит пластическая деформация, называется очагом деформации. На рисунке показано сечение ABCD очага деформации. По мере вращения валков очаг деформации перемещается по прокатываемому металлу. Дуга AB, по которой валок соприкасается с металлом заготовки, называется дугой захвата, а угол α между радиусами валка, опирающийся на дугу захвата, – углом захвата.

Слайд 24

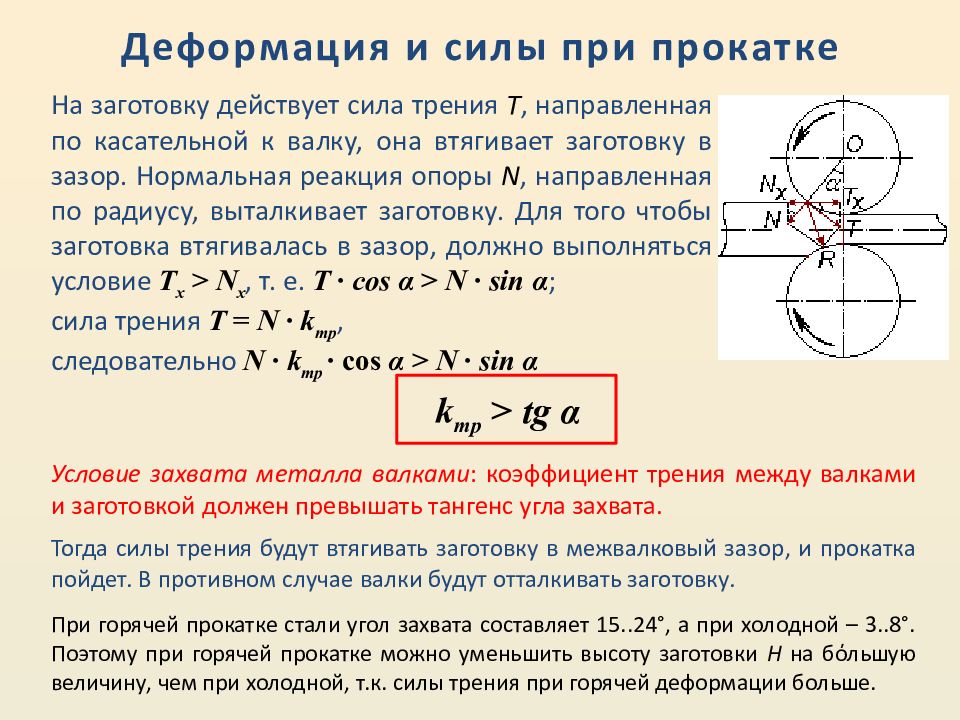

Деформация и силы при прокатке На заготовку действует сила трения T, направленная по касательной к валку, она втягивает заготовку в зазор. Нормальная реакция опоры N, направленная по радиусу, выталкивает заготовку. Для того чтобы заготовка втягивалась в зазор, должно выполняться условие T x > N x, т. е. T ∙ cos α > N ∙ sin α ; сила трения T = N ∙ k тр, следовательно N ∙ k тр ∙ cos α > N ∙ sin α Условие захвата металла валками : коэффициент трения между валками и заготовкой должен превышать тангенс угла захвата. Тогда силы трения будут втягивать заготовку в межвалковый зазор, и прокатка пойдет. В противном случае валки будут отталкивать заготовку. При горячей прокатке стали угол захвата составляет 15..24°, а при холодной – 3..8°. Поэтому при горячей прокатке можно уменьшить высоту заготовки H на бόльшую величину, чем при холодной, т.к. силы трения при горячей деформации больше. k тр > tg α

Слайд 25

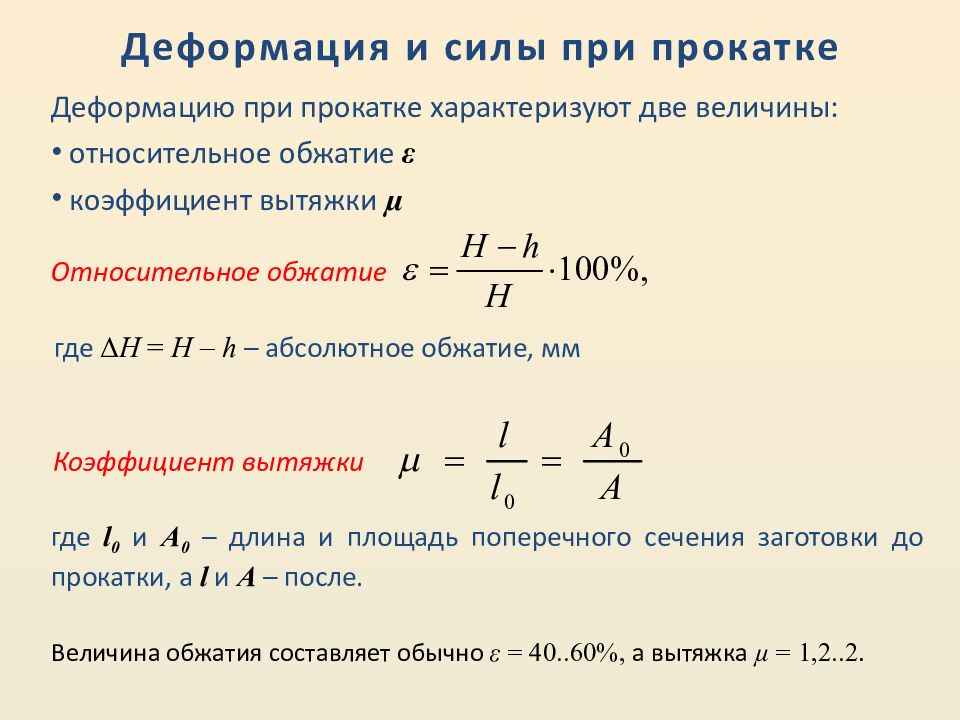

Деформация и силы при прокатке Деформацию при прокатке характеризуют две величины: относительное обжатие ε коэффициент вытяжки µ Относительное обжатие где Δ H = H – h – абсолютное обжатие, мм Коэффициент вытяжки где l 0 и А 0 – длина и площадь поперечного сечения заготовки до прокатки, а l и А – после. Величина обжатия составляет обычно ε = 40..60%, а вытяжка µ = 1,2..2.

Слайд 26

Инструмент для прокатки Инструмент для прокатки – это валки. Рабочая часть валка называется бочкой ( 1 ), шейки ( 2 ) служат для опоры на подшипники, фасонный выступ, называемый трефой ( 3 ), – для передачи валку вращения от привода. Валки – парный инструмент: клеть прокатного стана состоит из двух или более валков (но не одного). В зависимости от формы рабочей части валки могут быть гладкими ( а ), ступенчатыми и ручьевыми ( б ). Гладкие валки служат для прокатки листа. У ручьевых валков на боковой поверхности имеются вырезы – ручьи. а ) б ) При смыкании пары валков их ручьи образуют просвет определенной формы – калибр. Поперечное сечение заготовки принимает форму калибра. Такие валки служат для получения сортового проката. Калибр бывает открытым ( а ) и закрытым ( б ). а ) б )

Слайд 27

Оборудование для прокатки Комплект валков со станиной образует рабочую клеть. Рабочая клеть с передаточным механизмом и электродвигателем – это рабочая линия прокатного стана. Передаточный механизм состоит из редуктора, шестеренной клети, шпинделей и муфт. Редуктор понижает число оборотов электродвигателя, шестеренная клеть передает вращение с одного вала на два шпинделя, чтобы привести в движение оба валка. Нажимное устройство позволяет регулировать положение верхнего валка, т. е. величину зазора. 1 – станина; 2 – валки; 3 – нажимное устройство; 4 – подшипники; 5 – шпиндели; 6 – муфты Одноклетьевой прокатный стан

Слайд 28

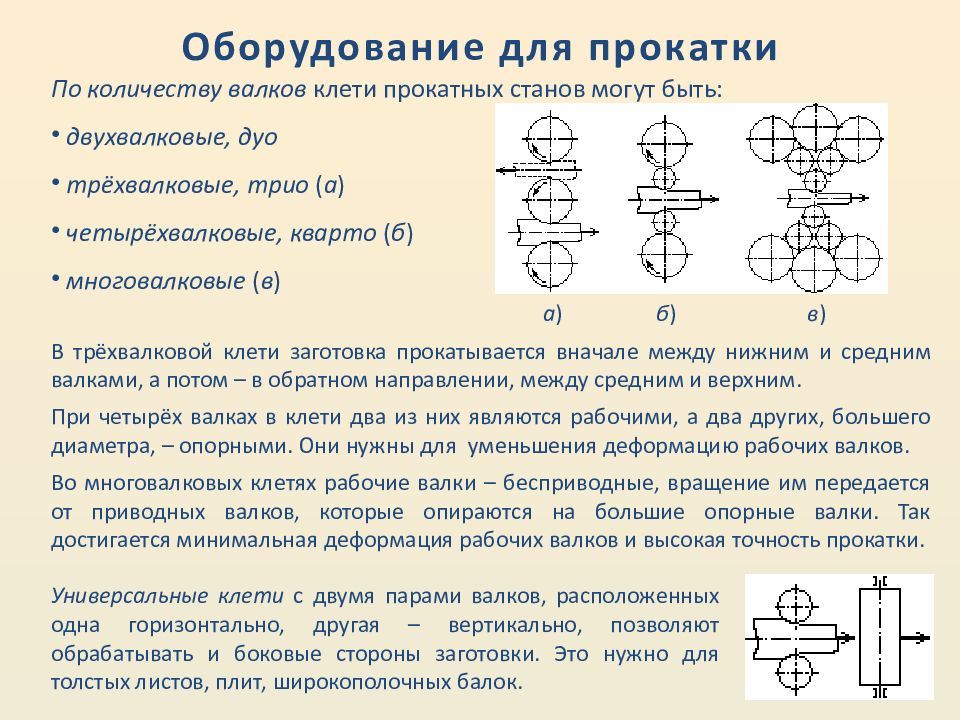

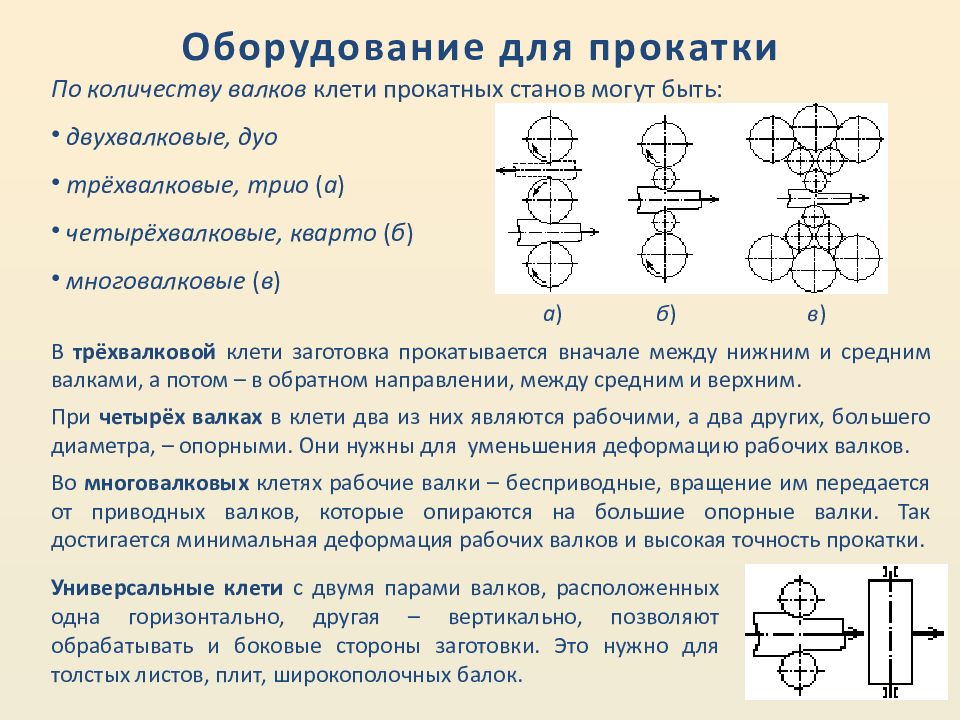

Оборудование для прокатки По количеству валков клети прокатных станов могут быть: двухвалковые, дуо трёхвалковые, трио ( а ) четырёхвалковые, кварто ( б ) многовалковые ( в ) В трёхвалковой клети заготовка прокатывается вначале между нижним и средним валками, а потом – в обратном направлении, между средним и верхним. При четырёх валках в клети два из них являются рабочими, а два других, большего диаметра, – опорными. Они нужны для уменьшения деформацию рабочих валков. Во многовалковых клетях рабочие валки – бесприводные, вращение им передается от приводных валков, которые опираются на большие опорные валки. Так достигается минимальная деформация рабочих валков и высокая точность прокатки. а ) б ) в ) Универсальные клети с двумя парами валков, расположенных одна горизонтально, другая – вертикально, позволяют обрабатывать и боковые стороны заготовки. Это нужно для толстых листов, плит, широкополочных балок.

Слайд 29

Оборудование для прокатки По количеству валков клети прокатных станов могут быть: двухвалковые, дуо трёхвалковые, трио ( а ) четырёхвалковые, кварто ( б ) многовалковые ( в ) В трёхвалковой клети заготовка прокатывается вначале между нижним и средним валками, а потом – в обратном направлении, между средним и верхним. При четырёх валках в клети два из них являются рабочими, а два других, большего диаметра, – опорными. Они нужны для уменьшения деформацию рабочих валков. Во многовалковых клетях рабочие валки – бесприводные, вращение им передается от приводных валков, которые опираются на большие опорные валки. Так достигается минимальная деформация рабочих валков и высокая точность прокатки. а ) б ) в ) Универсальные клети с двумя парами валков, расположенных одна горизонтально, другая – вертикально, позволяют обрабатывать и боковые стороны заготовки. Это нужно для толстых листов, плит, широкополочных балок.

Слайд 30

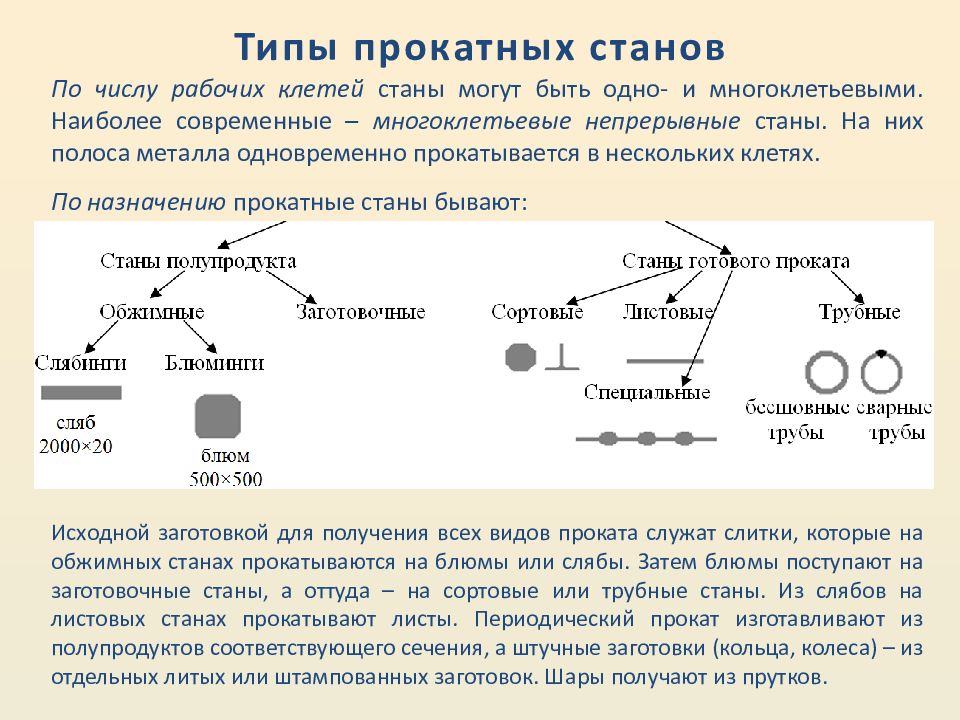

Типы прокатных станов По числу рабочих клетей станы могут быть одно- и многоклетьевыми. Наиболее современные – многоклетьевые непрерывные станы. На них полоса металла одновременно прокатывается в нескольких клетях. По назначению прокатные станы бывают: Исходной заготовкой для получения всех видов проката служат слитки, которые на обжимных станах прокатываются на блюмы или слябы. Затем блюмы поступают на заготовочные станы, а оттуда – на сортовые или трубные станы. Из слябов на листовых станах прокатывают листы. Периодический прокат изготавливают из полупродуктов соответствующего сечения, а штучные заготовки (кольца, колеса) – из отдельных литых или штампованных заготовок. Шары получают из прутков.

Слайд 31

Продукция прокатного производства Весь сортамент проката делится на четыре группы: Сортовой прокат – простые и фасонные профили а – круг; б – квадрат; в – полоса; г – шестигранник; д – овальная сталь; е – сегментная сталь; ж – уголок; з – швеллер; и – тавровая балка; к – двутавровая балка; л – рельс Листовой прокат – толстый лист ( > 4 мм), тонкий лист ( < 4 мм) и фольги ( < 0,2 мм). Максимальная толщина ‒ до 160 мм (броневые плиты). По назначению листовой прокат делится на автотракторную листовую сталь, электротехническое, трансформаторное железо, кровельную жесть и т. д. Листы могут быть покрыты цинком, оловом, алюминием, пластиком. Трубы – бесшовные (диаметр 30..650 мм, толщина стенки 2..160 мм) и сварные (диаметр 5..2500 мм, толщина стенки 0,5..16 мм). Специальные виды проката: кольца, шары, шестерни, колеса, периодический прокат. Периодический прокат используют для получения штампованных поковок и обработки деталей резанием с минимальными отходами.

Слайд 33

Способы прессования Прессование – процесс получения изделий путем выдавливания нагретого металла из замкнутой полости (контейнера) через отверстие инструмента (матрицы). Существуют два способа прессования: прямой и обратный. При прямом прессовании ( а ) металл выдавливается в направлении движения пуансона. При обратном прессовании ( б ) металл движется из контейнера навстречу движению пуансона. а ) б ) Исходной заготовкой для прессования является слиток или горячекатаный пруток. Для получения качественной поверхности после прессования заготовки обтачивают и даже шлифуют. Нагрев ведется в индукционных установках или в печах-ваннах в расплавах солей. Цветные металлы прессуются без нагрева

Слайд 34

Деформация при прессовании При прессовании реализуется схема всестороннего неравномерного сжатия, при этом нет растягивающих напряжений. Поэтому прессовать можно даже стали и сплавы с низкой пластичностью, например, инструментальные. Даже такие хрупкие материалы как мрамор и чугун поддаются прессованию. Таким образом, прессованием можно обрабатывать материалы, которые из-за низкой пластичности другими методами деформировать невозможно. Коэффициент вытяжки µ при прессовании может достигать 30..50.

Слайд 35

Инструмент для прессования Инструмент – это контейнер, пуансон, матрица, игла (для получения полых профилей). Профиль получаемого изделия определяется формой отверстия матрицы; отверстия в профиле – иглой. Условия работы инструмента очень тяжелые: большие контактные давления, истирание, нагрев до 800..1200 С. Его изготавливают из высококачественных инструментальных сталей и жаропрочных сплавов. Для уменьшения трения применяют твердые смазки: графит, порошки никеля и меди, дисульфид молибдена.

Слайд 36

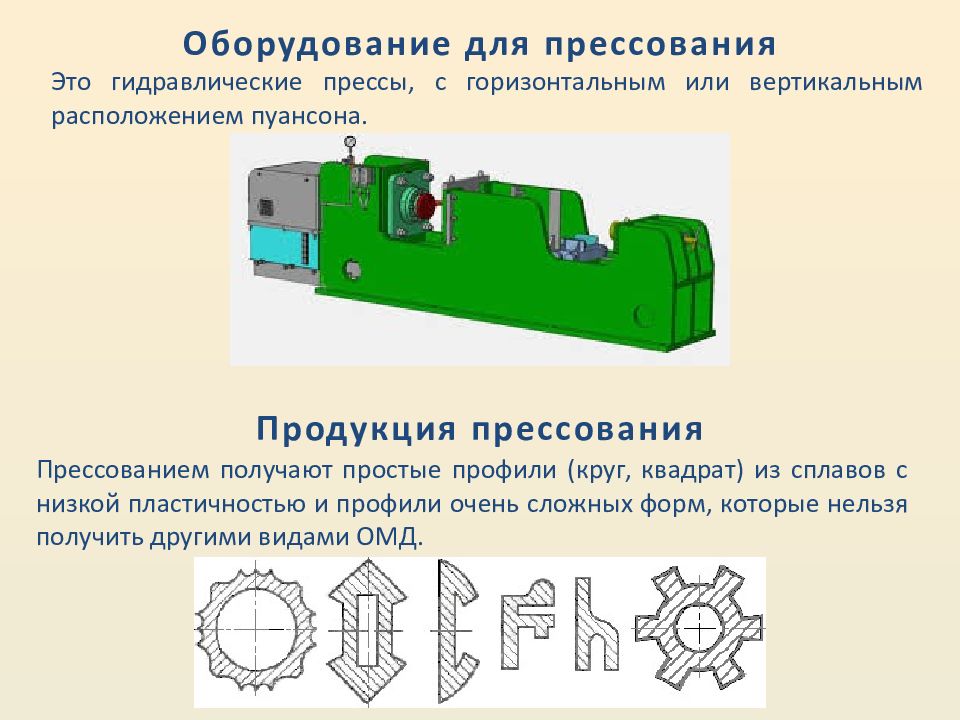

Оборудование для прессования Это гидравлические прессы, с горизонтальным или вертикальным расположением пуансона. Прессованием получают простые профили (круг, квадрат) из сплавов с низкой пластичностью и профили очень сложных форм, которые нельзя получить другими видами ОМД. Продукция прессования

Слайд 37

Достоинства: Точность прессованных профилей выше, чем прокатанных Можно получать профили самых сложных форм Смена инструмента не требует больших затрат времени Высокая производительность за счет высокой степени деформации и скорости прессования ( до 5 м/ c ) Изделие получается за один ход инструмента Недостатки: Большой отход металла в пресс-остаток (10-20%) Неравномерность деформации в контейнере Высокая стоимость Большой износ инструмента Необходимо мощное оборудование

Слайд 39

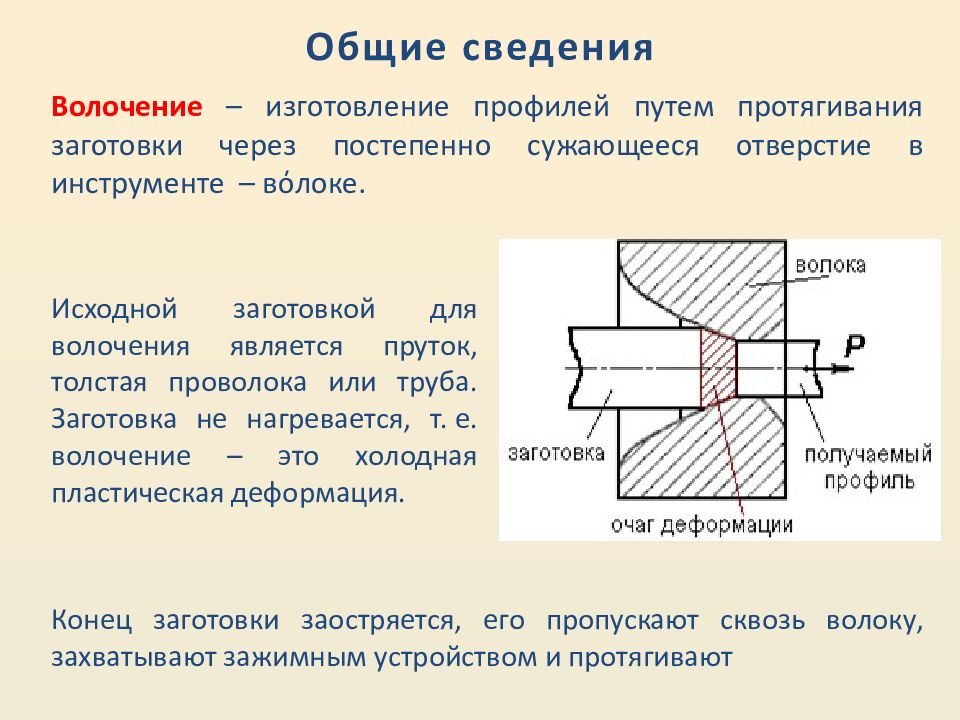

Общие сведения Волочение – изготовление профилей путем протягивания заготовки через постепенно сужающееся отверстие в инструменте – в ό локе. Исходной заготовкой для волочения является пруток, толстая проволока или труба. Заготовка не нагревается, т. е. волочение – это холодная пластическая деформация. Конец заготовки заостряется, его пропускают сквозь волоку, захватывают зажимным устройством и протягивают

Слайд 40

Деформации при волочении При волочении на заготовку действуют растягивающие напряжения. Металл должен деформироваться только в сужающемся канале волоки; за пределами инструмента деформация недопустима. Обжатие за один проход небольшое: вытяжка µ = 1,1..1,5. Для получения нужного профиля проволока протягивается через несколько отверстий уменьшающегося диаметра. Так как осуществляется холодная деформация, то металл наклепывается – упрочняется. Поэтому между протягиваниями через соседние волоки выполняется отжиг (нагрев выше температуры рекристаллизации) в трубчатых печах. Наклеп снимается, и металл заготовки снова становится пластичным, способным к дальнейшей деформации.

Слайд 41

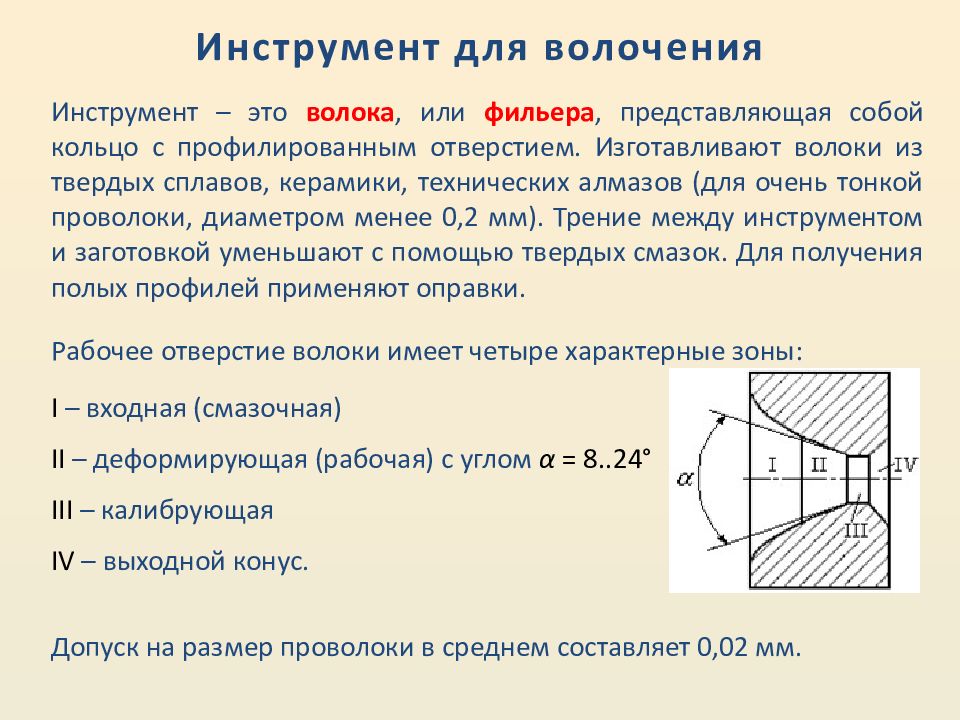

Инструмент для волочения Инструмент – это волока, или фильера, представляющая собой кольцо с профилированным отверстием. Изготавливают волоки из твердых сплавов, керамики, технических алмазов (для очень тонкой проволоки, диаметром менее 0,2 мм). Трение между инструментом и заготовкой уменьшают с помощью твердых смазок. Для получения полых профилей применяют оправки. I – входная (смазочная) II – деформирующая (рабочая) с углом α = 8..24° III – калибрующая IV – выходной конус. Рабочее отверстие волоки имеет четыре характерные зоны: Допуск на размер проволоки в среднем составляет 0,02 мм.

Слайд 42

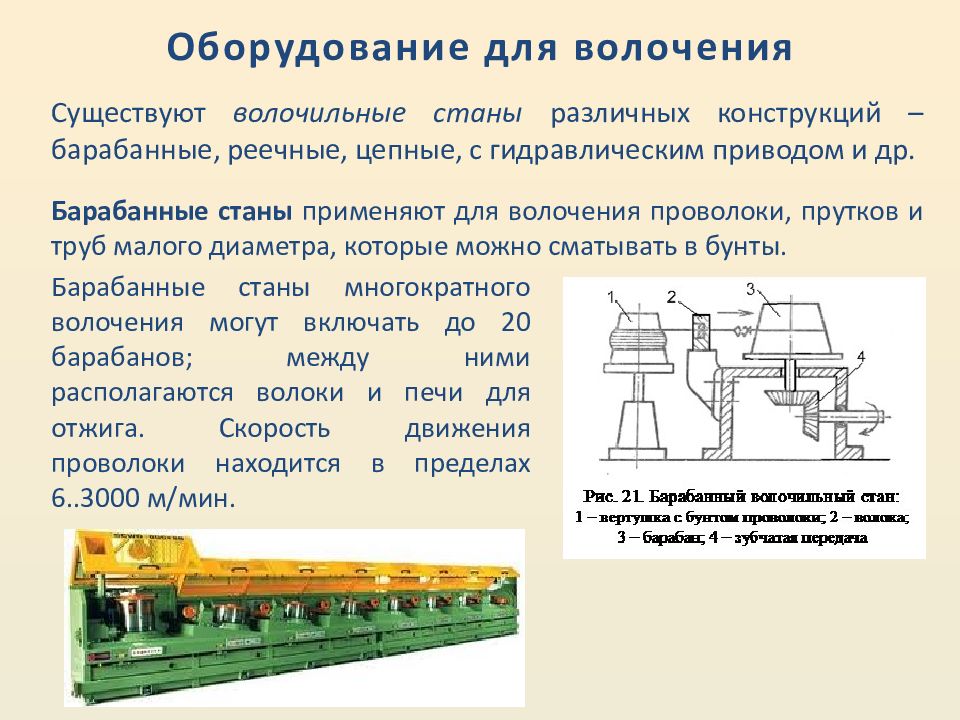

Оборудование для волочения Существуют волочильные станы различных конструкций – барабанные, реечные, цепные, с гидравлическим приводом и др. Барабанные станы применяют для волочения проволоки, прутков и труб малого диаметра, которые можно сматывать в бунты. Барабанные станы многократного волочения могут включать до 20 барабанов; между ними располагаются волоки и печи для отжига. Скорость движения проволоки находится в пределах 6..3000 м/мин.

Слайд 43

Оборудование для волочения Цепные волочильные станы предназначены для изделий большого сечения (прутков и труб). Длина получаемого изделия ограничена длиной станины (до 15 м). Волочение труб выполняют на оправке 1 – волока; 2 – клещи; 3 – каретка; 4 – тяговый крюк; 5 – цепь; 6 – ведущая звездочка; 7 – редуктор; 8 – электродвигатель

Слайд 44

Продукция, получаемая волочением Волочением получают проволоку диаметром 0,002..5 мм, а также прутки, фасонные профили (различные направляющие, шпонки, шлицевые валики) и трубы. Достоинства: Высокая точность размеров (допуски не более сотых долей мм) Малая шероховатость поверхности Возможность получать тонкостенные профили Высокая производительность Малое количество отходов Недостатки: Неизбежность наклепа, следовательно, необходимость отжига Обжатие за один проход невелико Просто и быстро можно заменить инструмент

Слайд 46

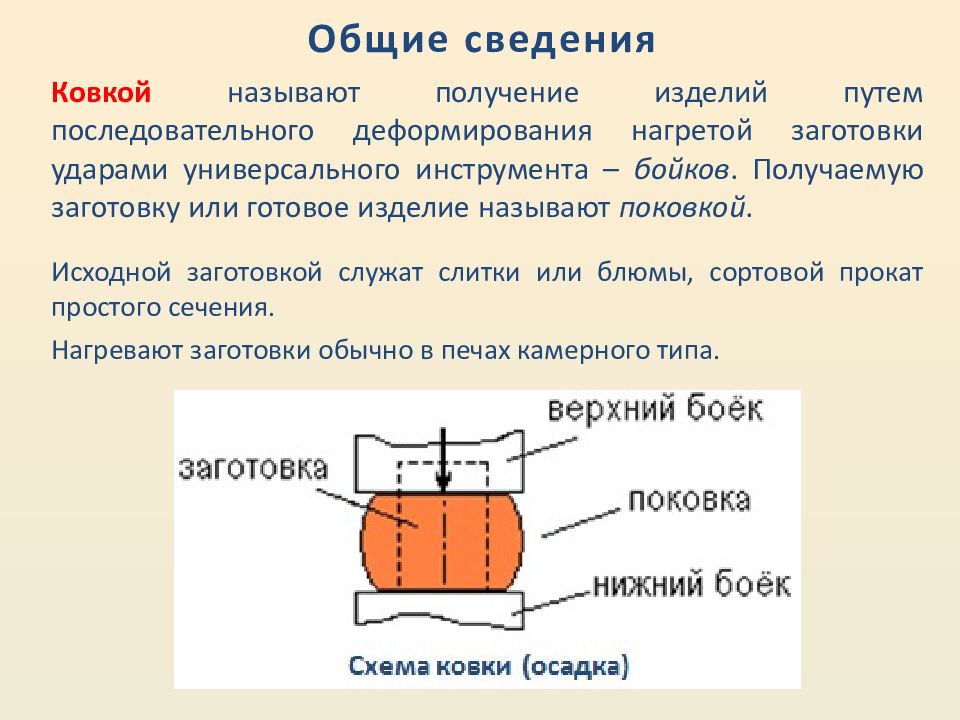

Общие сведения Ковкой называют получение изделий путем последовательного деформирования нагретой заготовки ударами универсального инструмента – бойков. Получаемую заготовку или готовое изделие называют поковкой. Исходной заготовкой служат слитки или блюмы, сортовой прокат простого сечения. Нагревают заготовки обычно в печах камерного типа.

Слайд 47

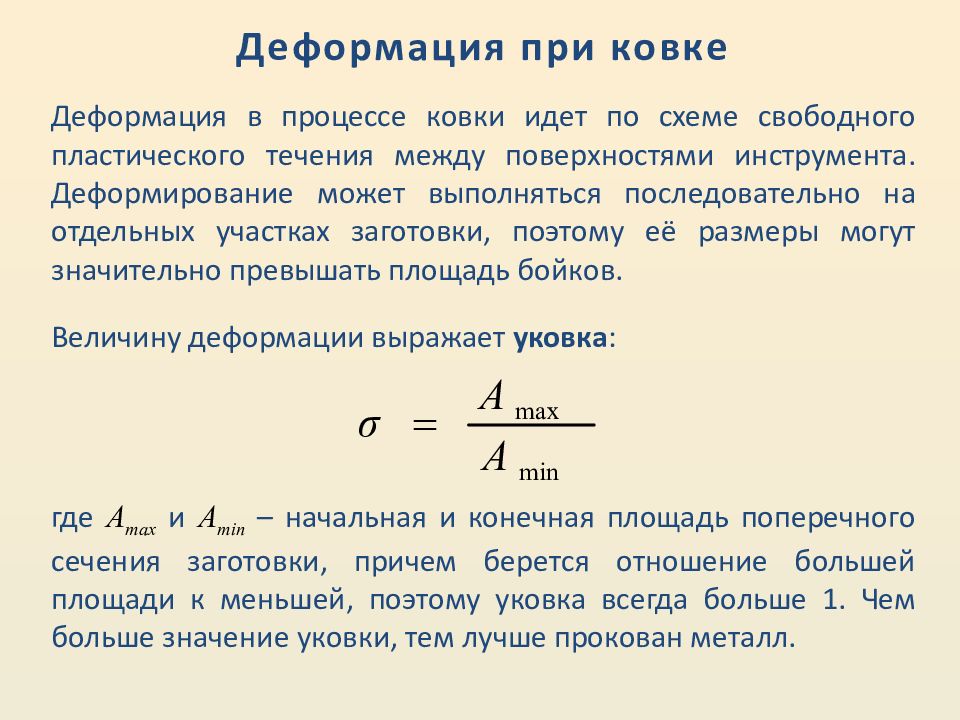

Деформация при ковке Деформация в процессе ковки идет по схеме свободного пластического течения между поверхностями инструмента. Деформирование может выполняться последовательно на отдельных участках заготовки, поэтому её размеры могут значительно превышать площадь бойков. Величину деформации выражает уковка : где А max и А min – начальная и конечная площадь поперечного сечения заготовки, причем берется отношение большей площади к меньшей, поэтому уковка всегда больше 1. Чем больше значение уковки, тем лучше прокован металл.

Слайд 48

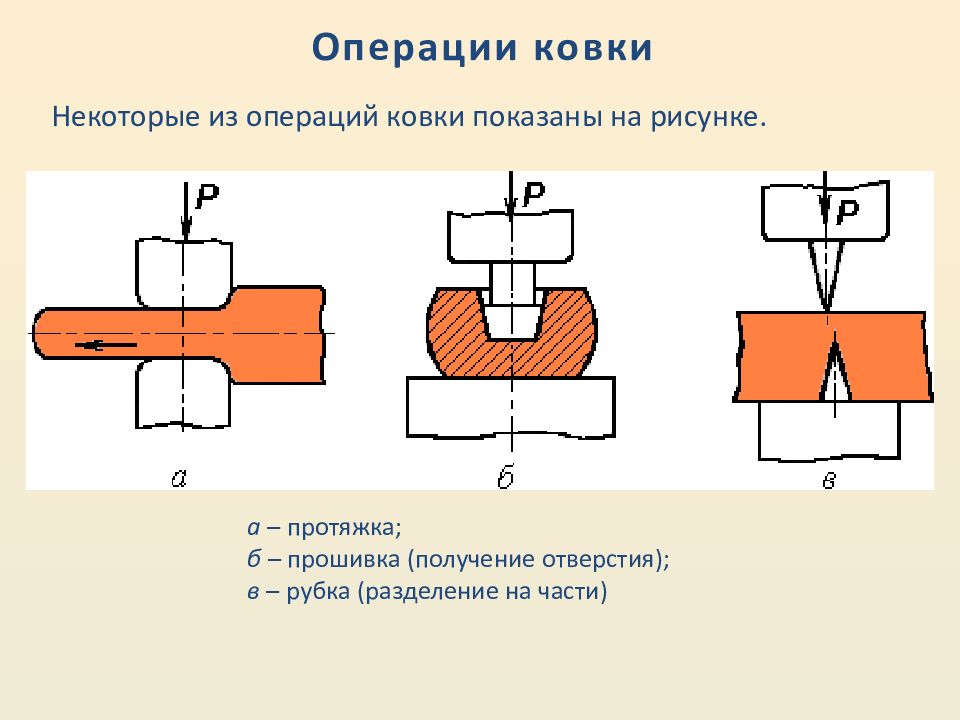

Операции ковки Некоторые из операций ковки показаны на рисунке. а – протяжка; б – прошивка (получение отверстия); в – рубка (разделение на части)

Слайд 49

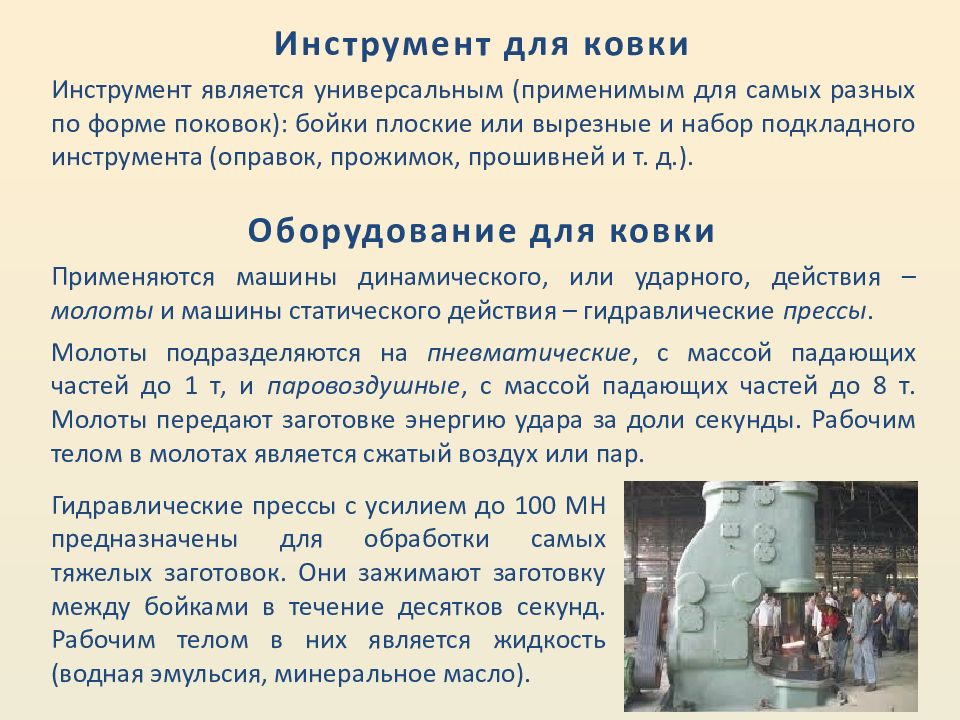

Инструмент для ковки Инструмент является универсальным (применимым для самых разных по форме поковок): бойки плоские или вырезные и набор подкладного инструмента (оправок, прожимок, прошивней и т. д.). Оборудование для ковки Применяются машины динамического, или ударного, действия – молоты и машины статического действия – гидравлические прессы. Молоты подразделяются на пневматические, с массой падающих частей до 1 т, и паровоздушные, с массой падающих частей до 8 т. Молоты передают заготовке энергию удара за доли секунды. Рабочим телом в молотах является сжатый воздух или пар. Гидравлические прессы с усилием до 100 МН предназначены для обработки самых тяжелых заготовок. Они зажимают заготовку между бойками в течение десятков секунд. Рабочим телом в них является жидкость (водная эмульсия, минеральное масло).

Слайд 50

Применение ковки Ковка чаще всего применяется в единичном и мелкосерийном производстве, особенно для получения тяжелых поковок. Из слитков весом до 300 т можно получить изделия только ковкой. Это валы гидрогенераторов, турбинные диски, коленчатые валы судовых двигателей, валки прокатных станов. Достоинства: Универсальность Несложный инструмент Улучшается структура металла. В олокна в поковке расположены благоприятно для того, чтобы выдерживать нагрузку при эксплуатации Литая структура измельчается Недостатки: Низкая производительность Большие припуски на механообработку Низкая точность и большая шероховатость поковок

Слайд 52

Общие сведения Горячая объёмная штамповка (ГОШ) – процесс получения изделий пластическим деформированием нагретой заготовки с помощью специального инструмента – штампа. При этом течение металла ограничено углублениями, выполненными в половинках штампа, которые, смыкаясь, образуют единую замкнутую полость – ручей. Исходной заготовкой для штамповки является раскроенный прокат простого профиля. Получаемое изделие называется штампованной поковкой.

Слайд 53

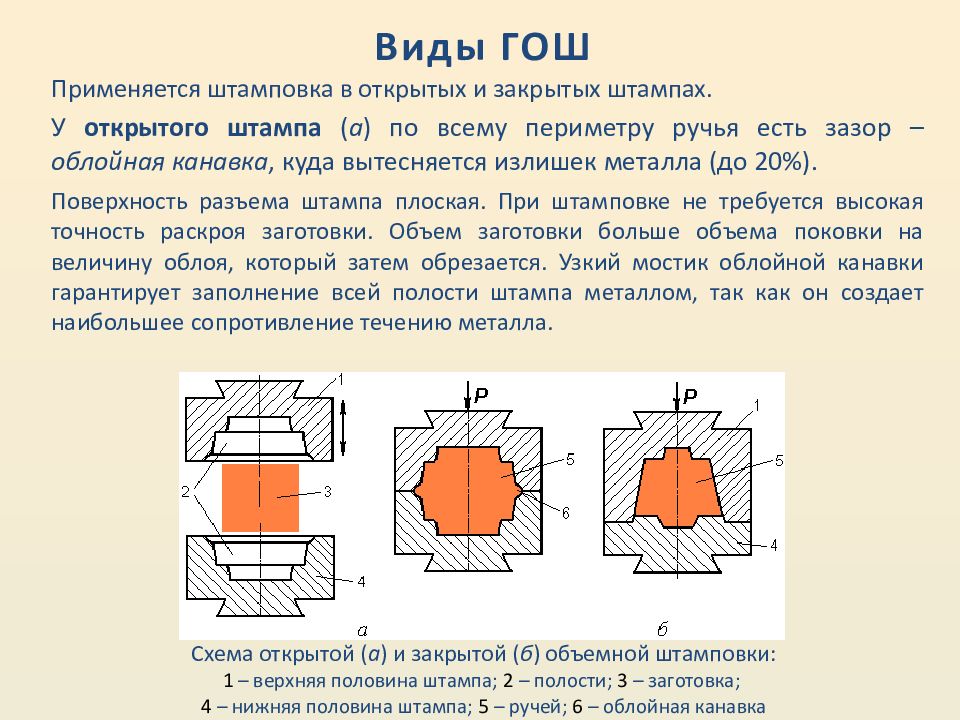

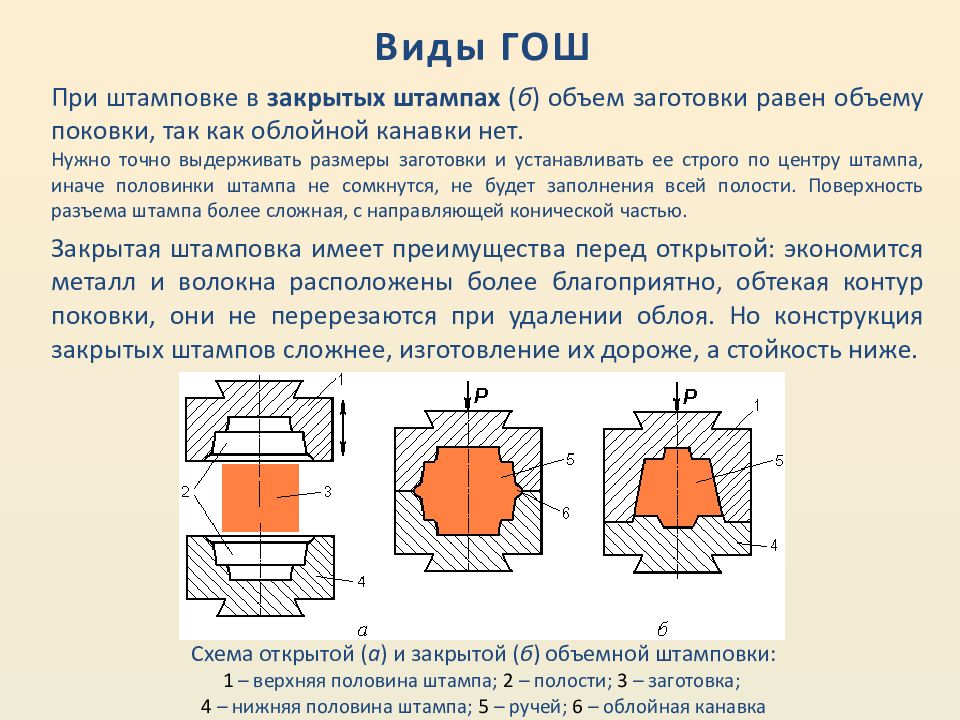

Виды ГОШ Применяется штамповка в открытых и закрытых штампах. У открытого штампа ( а ) по всему периметру ручья есть зазор – облойная канавка, куда вытесняется излишек металла (до 20%). Поверхность разъема штампа плоская. При штамповке не требуется высокая точность раскроя заготовки. Объем заготовки больше объема поковки на величину облоя, который затем обрезается. Узкий мостик облойной канавки гарантирует заполнение всей полости штампа металлом, так как он создает наибольшее сопротивление течению металла. Схема открытой ( а ) и закрытой ( б ) объемной штамповки: 1 – верхняя половина штампа; 2 – полости; 3 – заготовка; 4 – нижняя половина штампа; 5 – ручей; 6 – облойная канавка

Слайд 54

Виды ГОШ При штамповке в закрытых штампах ( б ) объем заготовки равен объему поковки, так как облойной канавки нет. Нужно точно выдерживать размеры заготовки и устанавливать ее строго по центру штампа, иначе половинки штампа не сомкнутся, не будет заполнения всей полости. Поверхность разъема штампа более сложная, с направляющей конической частью. Схема открытой ( а ) и закрытой ( б ) объемной штамповки: 1 – верхняя половина штампа; 2 – полости; 3 – заготовка; 4 – нижняя половина штампа; 5 – ручей; 6 – облойная канавка Закрытая штамповка имеет преимущества перед открытой: экономится металл и волокна расположены более благоприятно, обтекая контур поковки, они не перерезаются при удалении облоя. Но конструкция закрытых штампов сложнее, изготовление их дороже, а стойкость ниже.

Слайд 55

Деформация при штамповке Деформация осуществляется одновременно по всей поверхности заготовки, нельзя деформировать только ее часть. Поэтому величина уковки редко превышает 2..3. Инструмент для штамповки Инструмент специальный – штамп. Для каждой поковки разрабатывается чертеж, и изготавливается свой штамп. Обязательно предусматриваются припуски на механическую обработку и на усадку при охлаждении. Для свободного извлечения поковки из штампа назначаются уклоны (3..10°). Поверхности сопрягаются по радиусам. В штампе с одним разъемом нельзя получить сквозное отверстие, оно только намечается. После штамповки надо в специальных штампах обрезать облой и пробивать пленки. Штамп крепится к ползуну штамповочного молота или пресса с помощью выступа, называемого «ласточкин хвост», и клиньев.

Слайд 56

Оборудование для штамповки Паровоздушные штамповочные молоты подобны ковочным. Молоты совершают 3..5 ударов для заполнения полости штампа металлом заготовки. Кривошипные штамповочные прессы (КШП) имеют более высокую производительность, чем молоты. Штамповка ведется за один удар, так как длина хода ползуна строго регламентирована. Прессы дороже. Схема кривошипного штамповочного пресса показана на рисунке. От электродвигателя 4 движение передается клиновыми ремнями на шкив 3 и вал 5. Зубчатые колеса 6 и 7 с помощью фрикционной дисковой муфты 8 могут быть сцеплены с кривошипным валом 9. Вал передает движение шатуну 10, шатун преобразует вращательное движение в возвратно-поступательное движение ползуна 1. Тормоз 2 нужен для остановки вращения кривошипного вала. Высоту стола 11 можно регулировать клином 12, устанавливая штамп в нужное положение.

Слайд 57

Оборудование для штамповки Горизонтально-ковочные машины (ГКМ) применяются для штамповки изделий типа стержень с фланцем, стакан, кольцо. На них можно получать сквозные отверстия, так как штамп состоит из трех частей: подвижной и неподвижной матрицы и пуансона. Гидравлические прессы применяют для самых тяжелых поковок (до 3 т).

Слайд 58

Применение штамповки В крупносерийном производстве поковок. Достоинства (по сравнению с ковкой): Б ό льшая производительность Более высокая точность (припуски в 2..3 раза меньше) Недостатки: Высокая стоимость инструмента Необходимость большой мощности оборудования Нельзя деформировать очень тяжелые заготовки (весом десятки и сотни тонн)

Слайд 59

Холодная объемная штамповка Это процессы холодного выдавливания (подобно прессованию) для получения баллонов и тюбиков из пластичных металлов, холодной высадки (изготовление гвоздей, болтов, заклепок) и чеканки (чеканят монеты, медали, значки).

Слайд 61

Общие сведения Холодная листовая штамповка (ХЛШ) – это получение плоских и пространственных изделий из заготовки в виде листа, полосы, ленты. Исходная заготовка обычно имеет толщину не более 10 мм.

Слайд 62

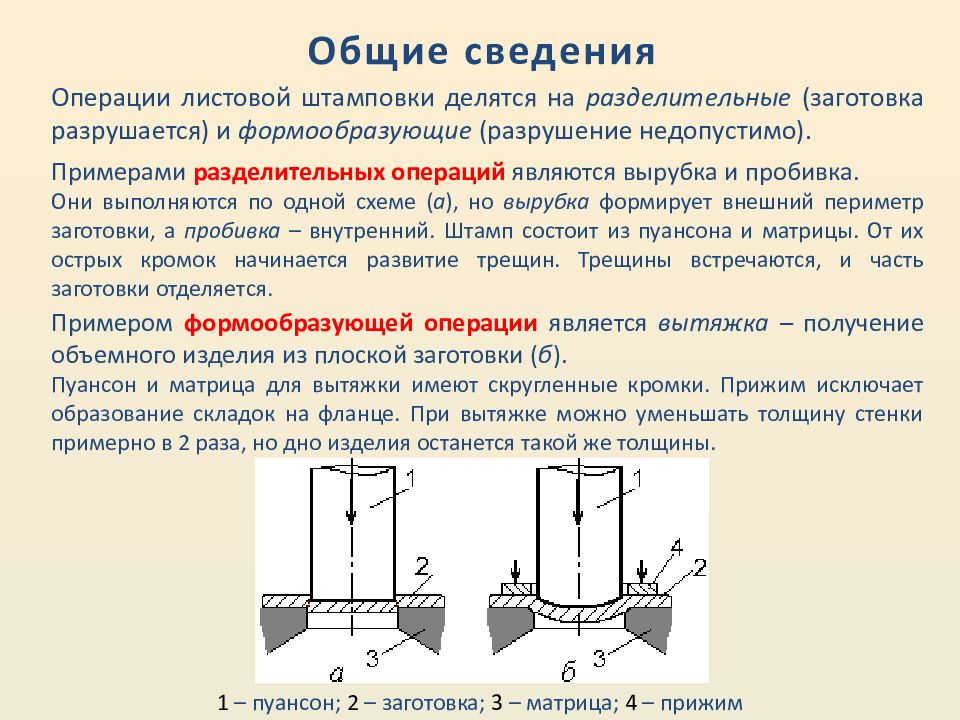

Общие сведения Операции листовой штамповки делятся на разделительные (заготовка разрушается) и формообразующие (разрушение недопустимо). Примерами разделительных операций являются вырубка и пробивка. Они выполняются по одной схеме ( а ), но вырубка формирует внешний периметр заготовки, а пробивка – внутренний. Штамп состоит из пуансона и матрицы. От их острых кромок начинается развитие трещин. Трещины встречаются, и часть заготовки отделяется. Примером формообразующей операции является вытяжка – получение объемного изделия из плоской заготовки ( б ). Пуансон и матрица для вытяжки имеют скругленные кромки. Прижим исключает образование складок на фланце. При вытяжке можно уменьшать толщину стенки примерно в 2 раза, но дно изделия останется такой же толщины. 1 – пуансон; 2 – заготовка; 3 – матрица; 4 – прижим

Слайд 63

Деформация при ХЛШ Холодная деформация приводит к упрочнению металла, поэтому иногда приходится делать отжиги. ХЛШ применима только к пластичным металлам и сплавам: низкоуглеродистым сталям, сплавам алюминия, меди, титану. Инструмент и оборудование для ХЛШ Инструмент специальный для каждой операции и размера изделия. Это матрицы и пуансоны соответствующей формы. Используются кривошипные прессы и гидравлические прессы (для толстых листов). Разработаны методы высокоскоростной листовой штамповки с использованием энергии взрыва или электрического разряда. Применение ХЛШ Для получения изделий малой массы, но большой прочности и жёсткости. Широко используется в авиастроении, в производстве автомобилей и тракторов.