Первый слайд презентации: Курс лекций «Технология конструкционных материалов»

Презентация лекций 9 «Обработка металлов давлением. Прокатка. Прессование. Волочение.»

Слайд 2: В ДАННОЙ ЛЕКЦИИ РАССМОТРЕНО:

Прокатное производство; Производство профилей прессованием ( выдавливанием); Производство профилей волочением (вытягиванием). 2

Слайд 3: ВИДЫ ОД ДЛЯ ПОЛУЧЕНИЯ ПРОФИЛЕЙ

3 ПРОКАТКА ПРЕССОВАНИЕ (ВЫДАВЛИВАНИЕ) ВОЛОЧЕНИЕ - (ВЫТЯГИВАНИЕ)

Слайд 4

ЧТО ТАКОЕ ПРОКАТКА ? Прокатка – это наиболее распространенный способ обработки пластическим деформированием. Прокатке подвергают до 90 % всей выплавляемой стали и большую часть цветных металлов. Зародился способ в XV веке. СУЩНОСТЬ ПРОЦЕССА: заготовка обжимается ( сдавливается ), проходя в зазор между вращающимися валками, при этом, она уменьшается в своем поперечном сечении и увеличивается в длину. Форма поперечного сечения называется профилем. 4

Слайд 5

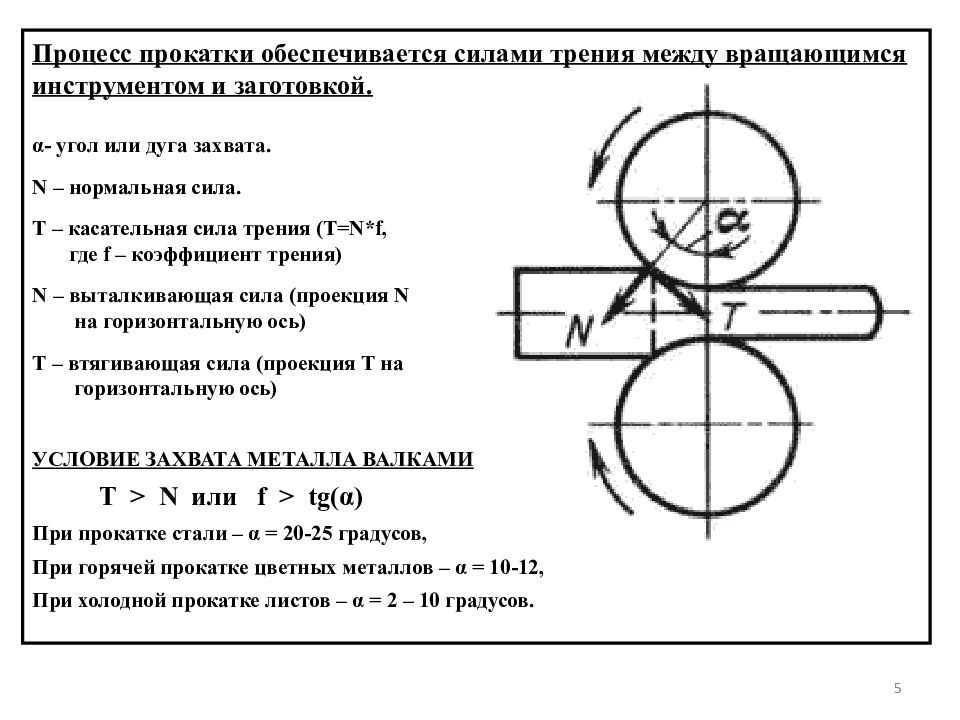

Процесс прокатки обеспечивается силами трения между вращающимся инструментом и заготовкой. α - угол или дуга захвата. N – нормальная сила. Т – касательная сила трения (Т= N*f, где f – коэффициент трения) N – выталкивающая сила (проекция N на горизонтальную ось) Т – втягивающая сила (проекция Т на горизонтальную ось) УСЛОВИЕ ЗАХВАТА МЕТАЛЛА ВАЛКАМИ T > N или f > tg( α ) При прокатке стали – α = 20-25 градусов, При горячей прокатке цветных металлов – α = 10-12, При холодной прокатке листов – α = 2 – 10 градусов. 5

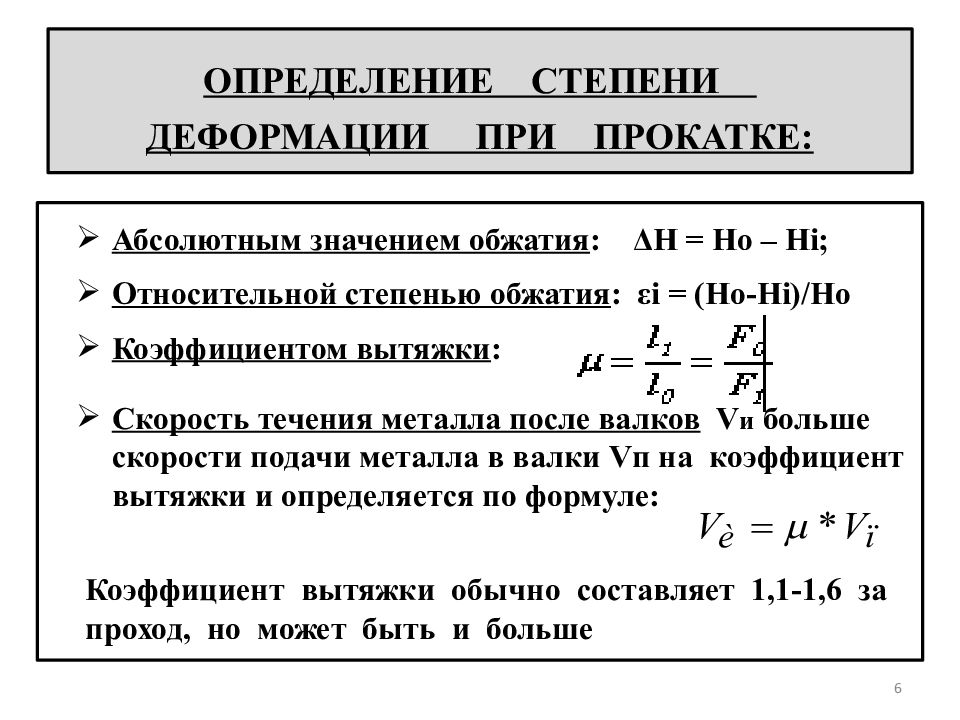

Абсолютным значением обжатия : Δ Н = Ho – Hi; Относительной степенью обжатия : ε i = (Ho-Hi)/Ho Коэффициентом вытяжки : Скорость течения металла после валков V и больше скорости подачи металла в валки V п на коэффициент вытяжки и определяется по формуле: Коэффициент вытяжки обычно составляет 1,1-1,6 за проход, но может быть и больше 6

Слайд 7

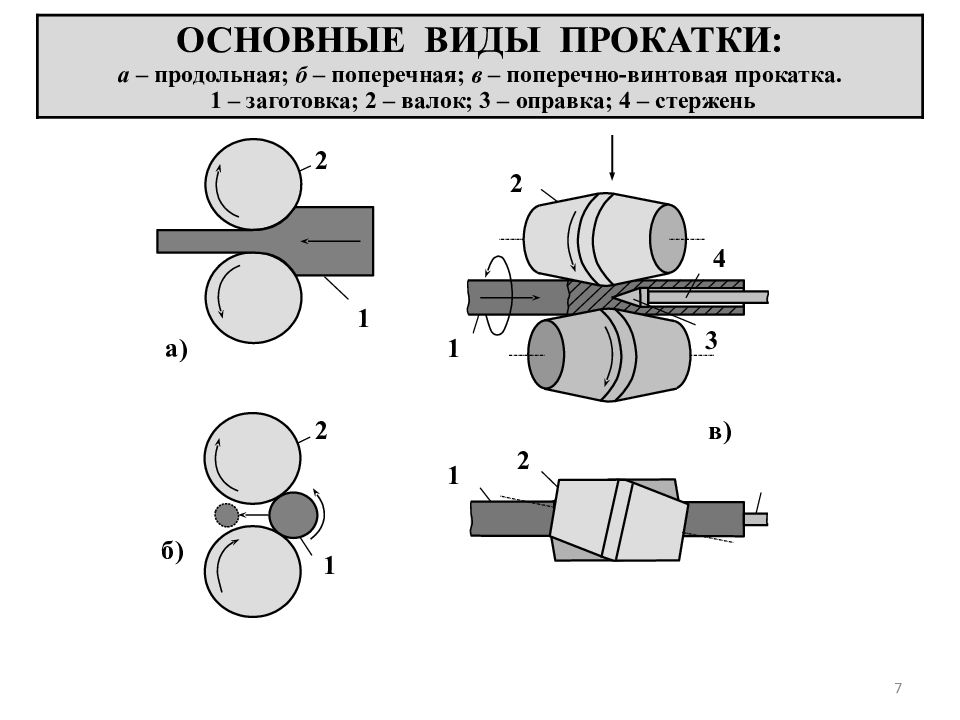

7 ОСНОВНЫЕ ВИДЫ ПРОКАТКИ: а – продольная; б – поперечная; в – поперечно-винтовая прокатка. 1 – заготовка; 2 – валок; 3 – оправка; 4 – стержень а) б) в) 1 1 1 1 2 2 2 2 3 4

Слайд 8: ПРОЦЕСС ПРОКАТКИ ОСУЩЕСТВЛЯЕТСЯ НА ПРОКАТНЫХ СТАНАХ

Прокатный стан – комплекс машин для деформирования металла во вращающихся валках и выполнения вспомогательных операций: транспортирование, нагрев, деформирование, термическая обработка, контроль и т.д. Оборудование для деформирования металла называется основным и располагается на главной линии прокатного стана (линии рабочих клетей). 8

Слайд 9

9 КЛАССИФИКАЦИЯ ПРОКАТНЫХ СТАНОВ ПО НАЗНАЧЕНИЮ ПО ТЕХПРОЦЕССУ ДЛЯ ПРОИЗВОДСТВА 1. ПОЛУПРОДУКТА БЛЮМИНГИ (■ от 140 до 450 мм) СЛЯБИНГИ ( h=75-600, b=400-2500, h/b до 15 ) ЗАГОТОВОЧНЫЕ ПРОКАТНЫЕ СТАНЫ 2. ГОТОВОЙ ПРОДУКЦИИ ПРУТОК, УГОЛОК, ШВЕЛЛЕР, РЕЛЬСЫ, ДВУТАВРЫ И Т.Д. ЛИТЕЙНО – ПРОКАТНЫЕ, ОБЖИМНЫЕ, ЛИСТОВЫЕ СОРТОВЫЕ СПЕЦИАЛЬНЫЕ ПО КОНСТРУКЦИИ РЕВЕРСИВНЫЕ ОДНОКЛЕТЬЕВЫЕ МНОГОКЛЕТЬЕВЫЕ НЕПРЕРЫВНЫЕ

10

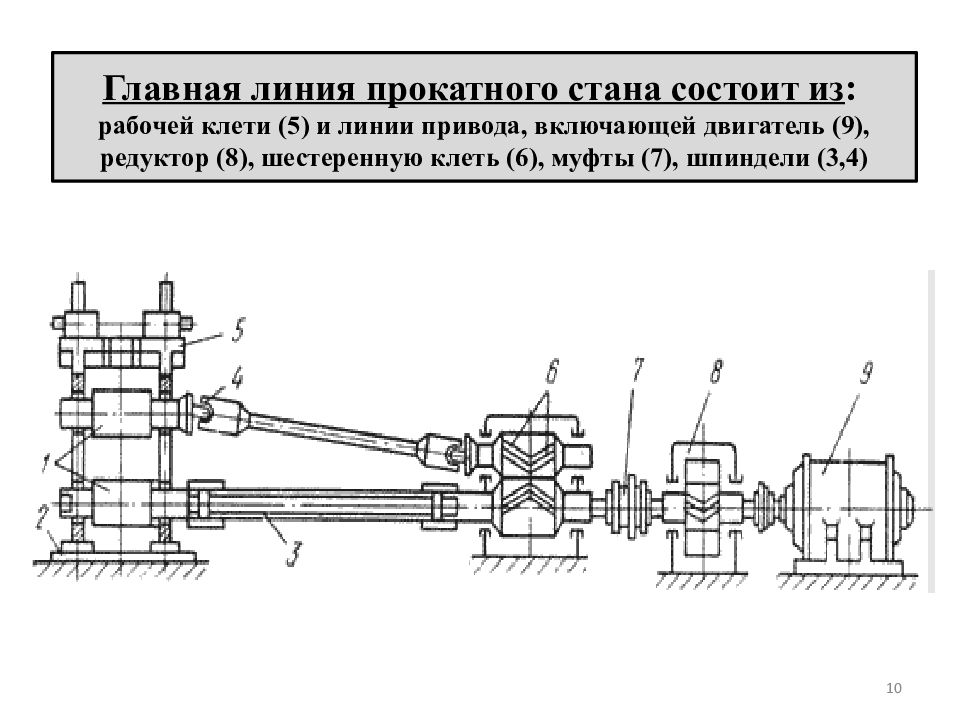

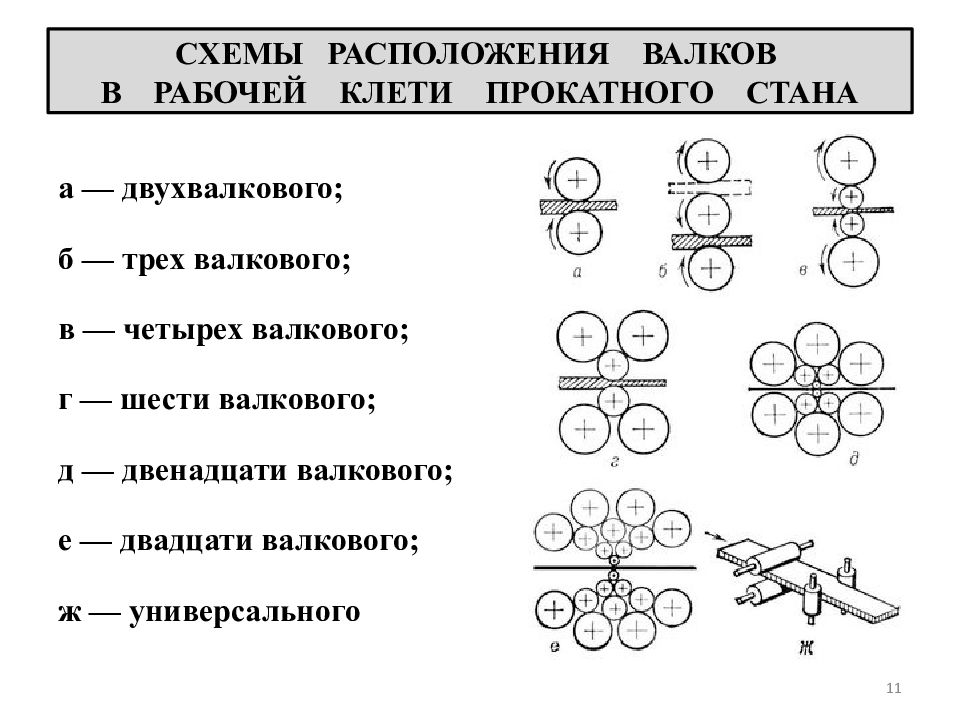

а — двухвалкового; б — трех валкового; в — четырех валкового; г — шести валкового; д — двенадцати валкового; е — двадцати валкового; ж — универсального 11

Слайд 12

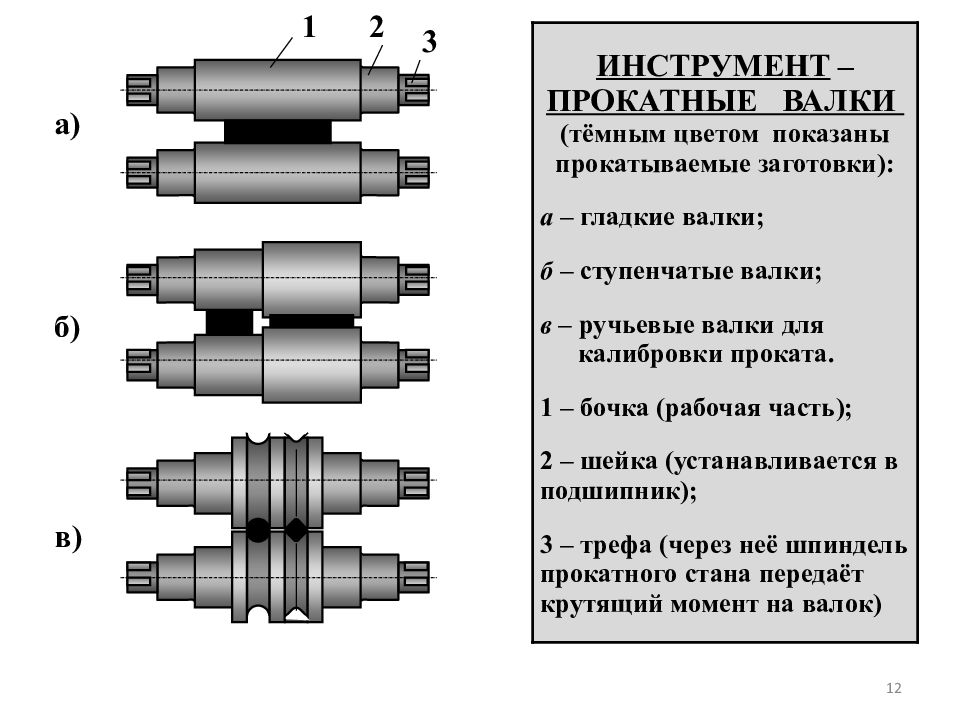

12 ИНСТРУМЕНТ – ПРОКАТНЫЕ ВАЛКИ (тёмным цветом показаны прокатываемые заготовки): а – гладкие валки; б – ступенчатые валки; в – ручьевые валки для калибровки проката. 1 – бочка (рабочая часть); 2 – шейка (устанавливается в подшипник); 3 – трефа (через неё шпиндель прокатного стана передаёт крутящий момент на валок) а) б) в) 1 2 3

Слайд 13: КАЛИБР – просвет, образованный вырезами (ручьями) двух сопряжённых валков, через который пропускают обжимаемый металл для придания ему требуемой формы

13 РАЗЛИЧАЮТ КАЛИБРЫ ОБЖИМНЫЕ (Вытяжные) Назначение: уменьшение сечения без существенного изменения формы ЧЕРНОВЫЕ (Подготовительные) Назначение: приближение формы сечения к чистовой ОТДЕЛОЧНЫЕ (Чистовые) Назначение: получение окончательной формы сечения

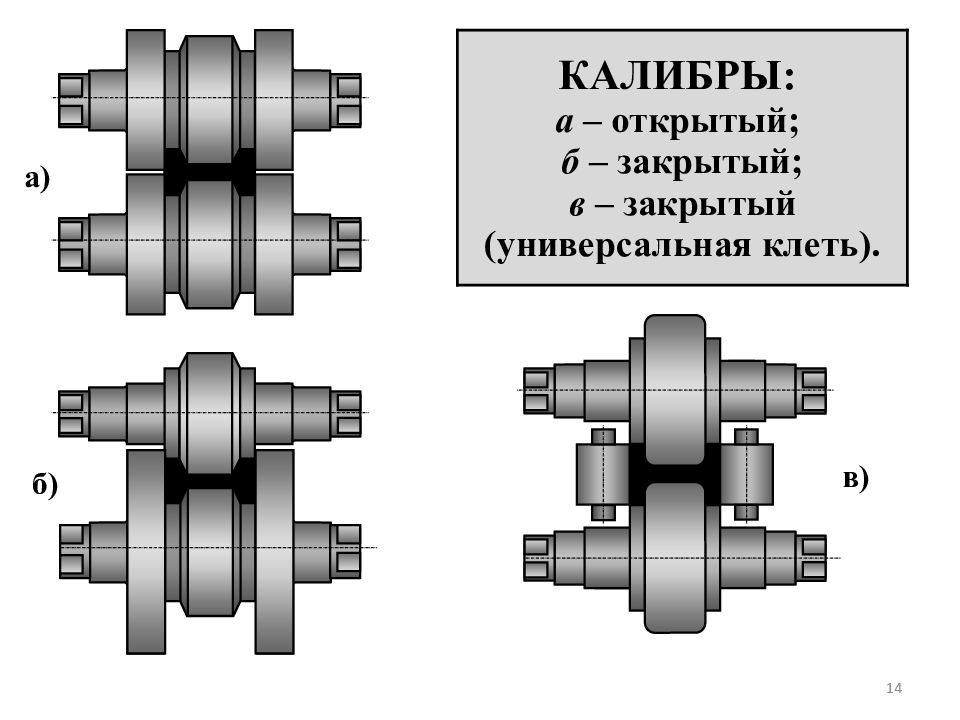

Слайд 14

14 КАЛИБРЫ: а – открытый; б – закрытый; в – закрытый (универсальная клеть). а) б) в)

Слайд 15: ПРОЦЕСС КАЛИБРОВКИ ПРЕДСТАВЛЯЕТ СОБОЙ:

Совокупность методов определения : размеров, формы, числа и характера расположения калибров в прокатных валках. Расчёт обжимающих усилий и их распределение по калибрам. !!! Рассчитывают калибры таким образом, чтобы прокатываемый металл заполнял их без чрезмерных напряжений, ведущих к образованию в прокате трещин и другого брака. 15

Слайд 16

16 ПРИМЕРЫ КАЛИБРОВКИ ПРИ ПРОКАТКЕ: а – квадратного профиля; б – квадратного профиля; в – круглого профиля; г – уголка; д – швеллера; е – рельса в ) д ) г ) е ) б ) а )

Слайд 17

17 ОСНОВНЫЕ ТЕХНОЛОГИЧЕСКИЕ ОПЕРАЦИИ ПРИ ПРОКАТКЕ 1. ПОДГОТОВКА ИСХОДНОГО МАТЕРИАЛА – удаление дефектов на поверхности: трещин, закатов, царапин … 2. НАГРЕВ ИЛИ ПРЕДВАРИТЕЛЬНЫЙ ОТЖИГ (при необходимости) – цель повышение пластичности материала. 3. ПРОКАТКА с постоянным контролем температуры в начале и конце прокатки, режимов обжатия, размеров и формы проката, состояния поверхности. 4. ОТДЕЛКА ПРОКАТА – резка на мерные длины, правка, удаление поверхностных дефектов, нанесение защитных покрытий …

Слайд 18

18 КЛАССИФИКАЦИЯ ПРОДУКЦИИ ПРОКАТНОГО ПРОИЗВОДСТВА ПО ВИДУ ПРОФИЛЯ ТРУБНЫЙ СПЕЦИАЛЬНЫЙ СОРТОВОЙ ЛИСТОВОЙ

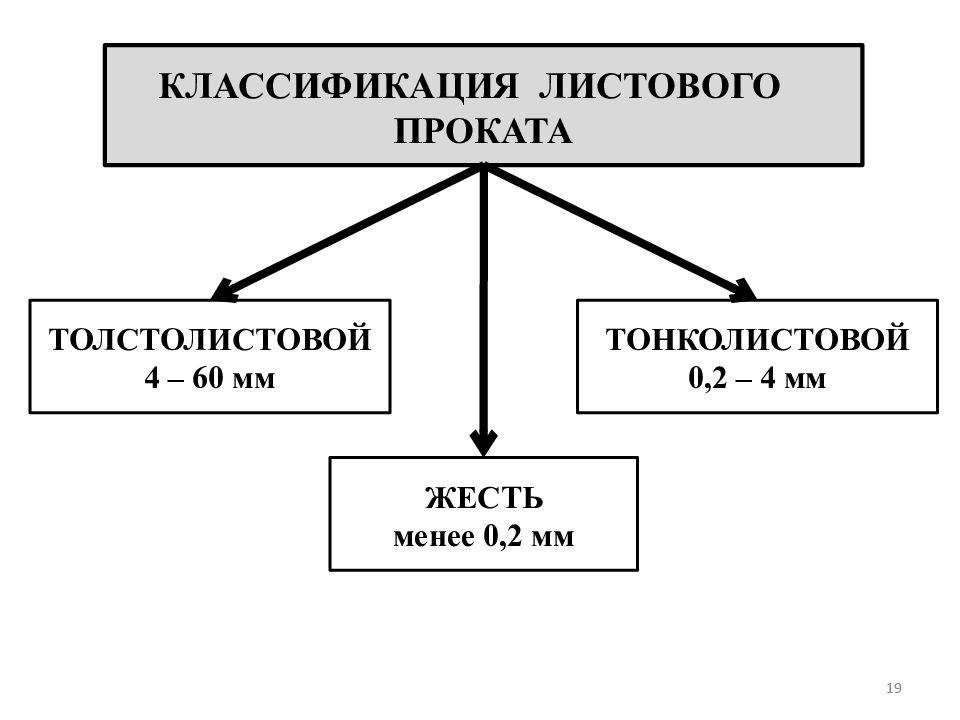

Слайд 19

19 КЛАССИФИКАЦИЯ ЛИСТОВОГО ПРОКАТА ТОЛСТОЛИСТОВОЙ 4 – 60 мм ЖЕСТЬ менее 0,2 мм ТОНКОЛИСТОВОЙ 0,2 – 4 мм

Слайд 20

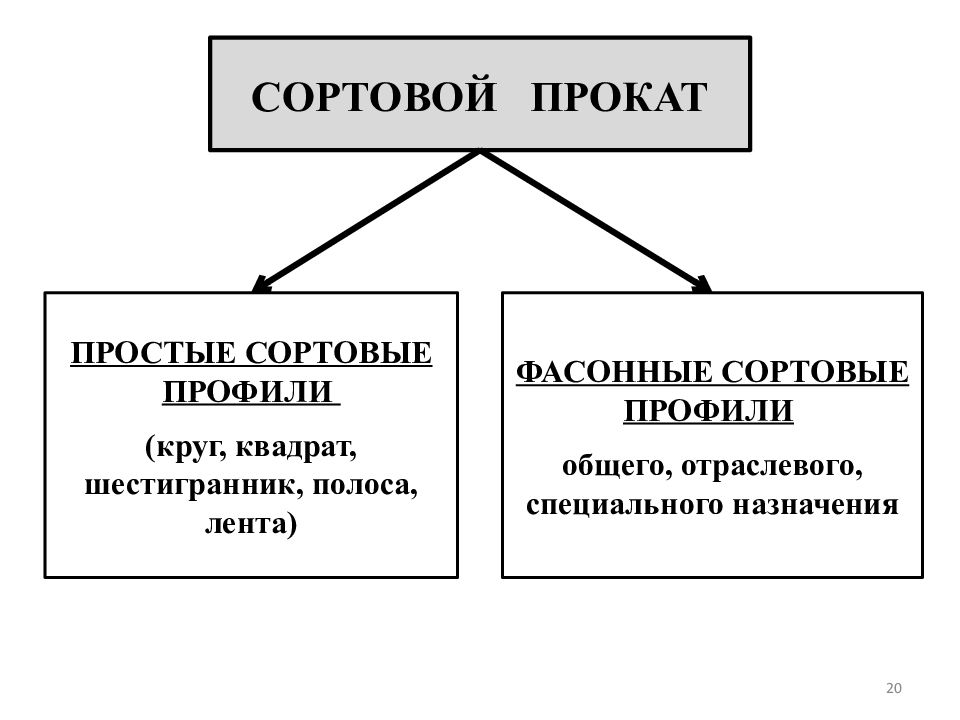

20 СОРТОВОЙ ПРОКАТ ПРОСТЫЕ СОРТОВЫЕ ПРОФИЛИ (круг, квадрат, шестигранник, полоса, лента) ФАСОННЫЕ СОРТОВЫЕ ПРОФИЛИ общего, отраслевого, специального назначения

Слайд 21

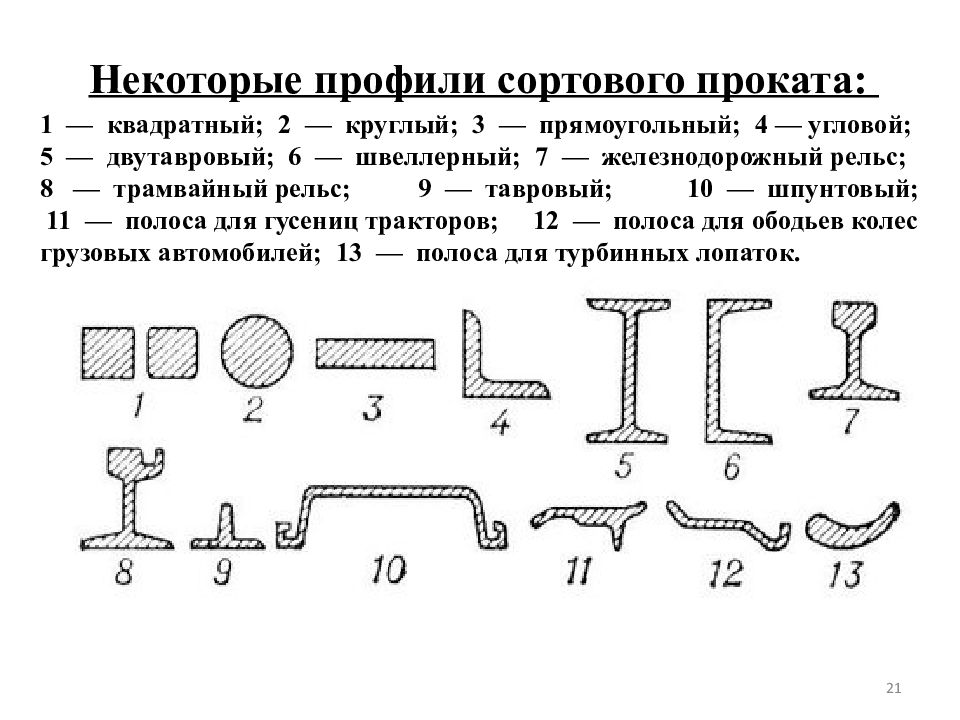

Некоторые профили сортового проката: 1 — квадратный; 2 — круглый; 3 — прямоугольный; 4 — угловой; 5 — двутавровый; 6 — швеллерный; 7 — железнодорожный рельс; 8 — трамвайный рельс; 9 — тавровый; 10 — шпунтовый; 11 — полоса для гусениц тракторов; 12 — полоса для ободьев колес грузовых автомобилей; 13 — полоса для турбинных лопаток. 21

Слайд 22

22 ТРУБНЫЙ ПРОКАТ БЕСШОВНЫЕ ГОРЯЧЕКАТАННЫЕ ТРУБЫ диаметр 25 – 550 (4100)мм СВАРНЫЕ ТРУБЫ диаметром 5 – 2500 мм

Слайд 23

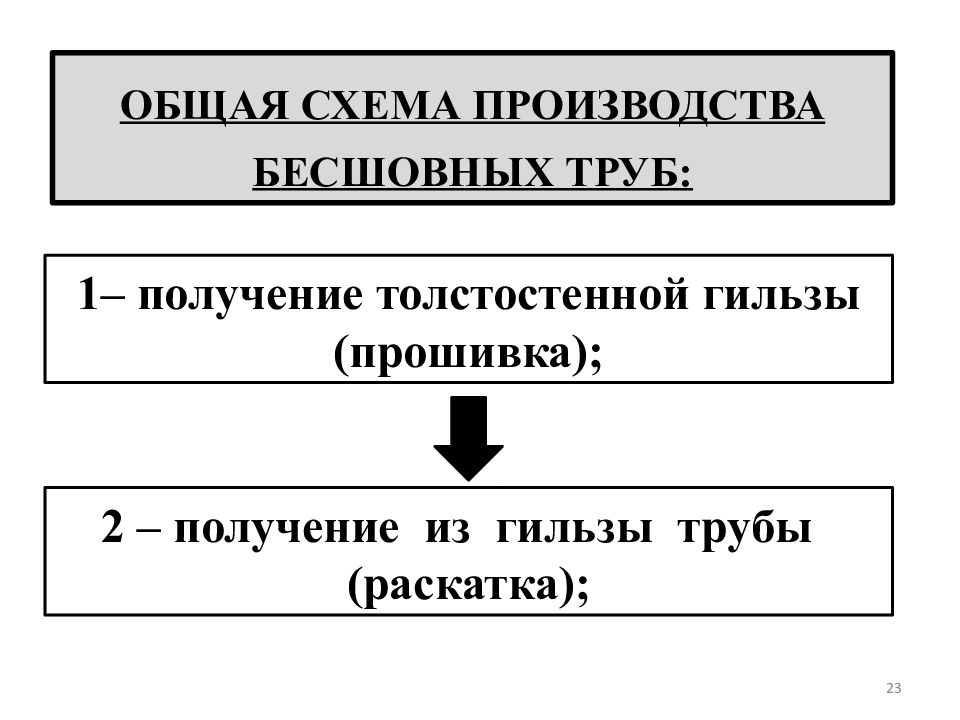

23 ОБЩАЯ СХЕМА ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ: 1– получение толстостенной гильзы (прошивка); 2 – получение из гильзы трубы (раскатка);

Слайд 25

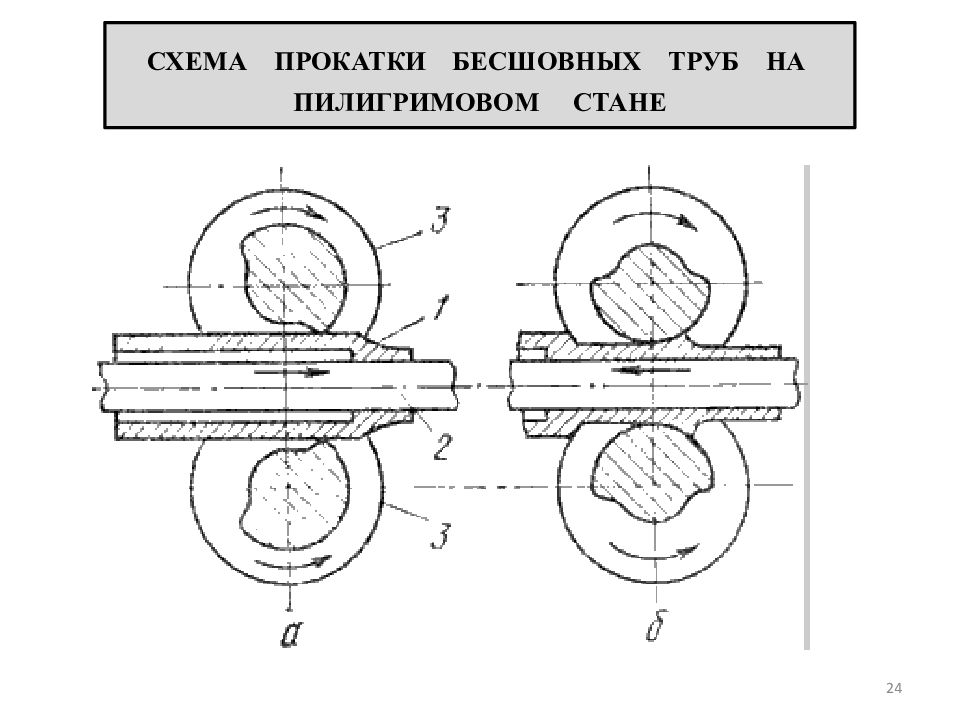

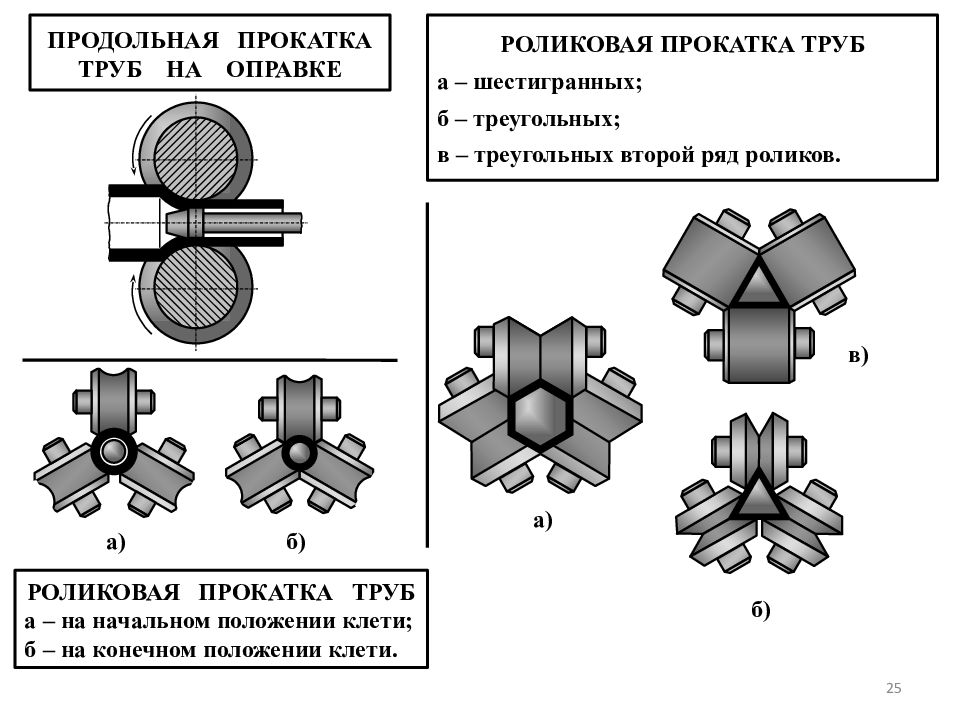

25 а) ПРОДОЛЬНАЯ ПРОКАТКА ТРУБ НА ОПРАВКЕ б) РОЛИКОВАЯ ПРОКАТКА ТРУБ а – на начальном положении клети; б – на конечном положении клети. РОЛИКОВАЯ ПРОКАТКА ТРУБ а – шестигранных; б – треугольных; в – треугольных второй ряд роликов. а) в) б)

Слайд 26

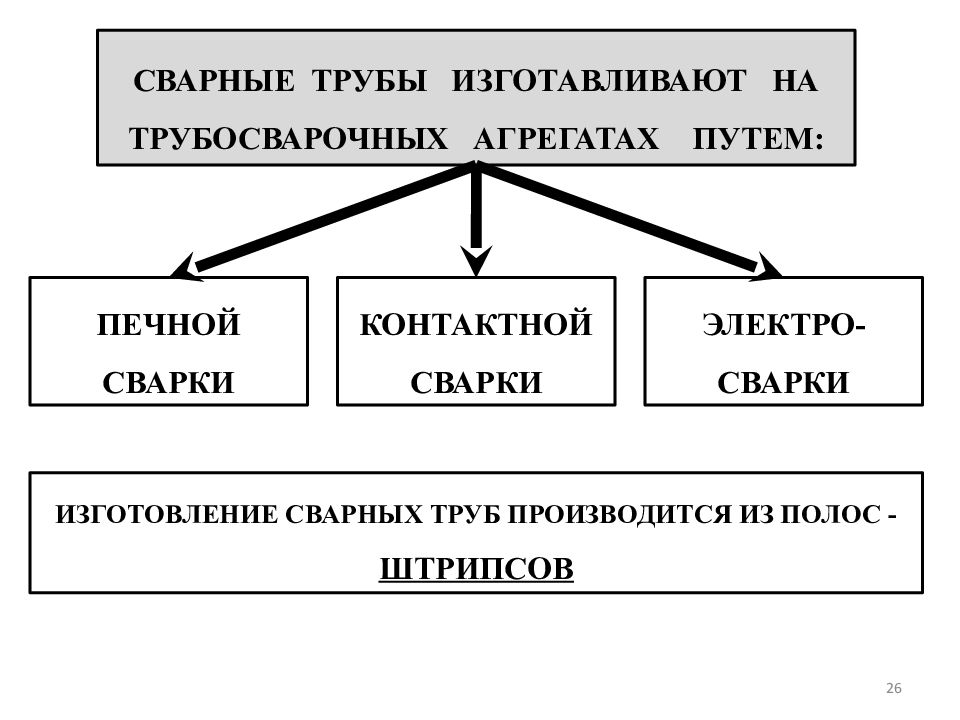

26 СВАРНЫЕ ТРУБЫ ИЗГОТАВЛИВАЮТ НА ТРУБОСВАРОЧНЫХ АГРЕГАТАХ ПУТЕМ: ПЕЧНОЙ СВАРКИ КОНТАКТНОЙ СВАРКИ ЭЛЕКТРО-СВАРКИ ИЗГОТОВЛЕНИЕ СВАРНЫХ ТРУБ ПРОИЗВОДИТСЯ ИЗ ПОЛОС - ШТРИПСОВ

Слайд 27

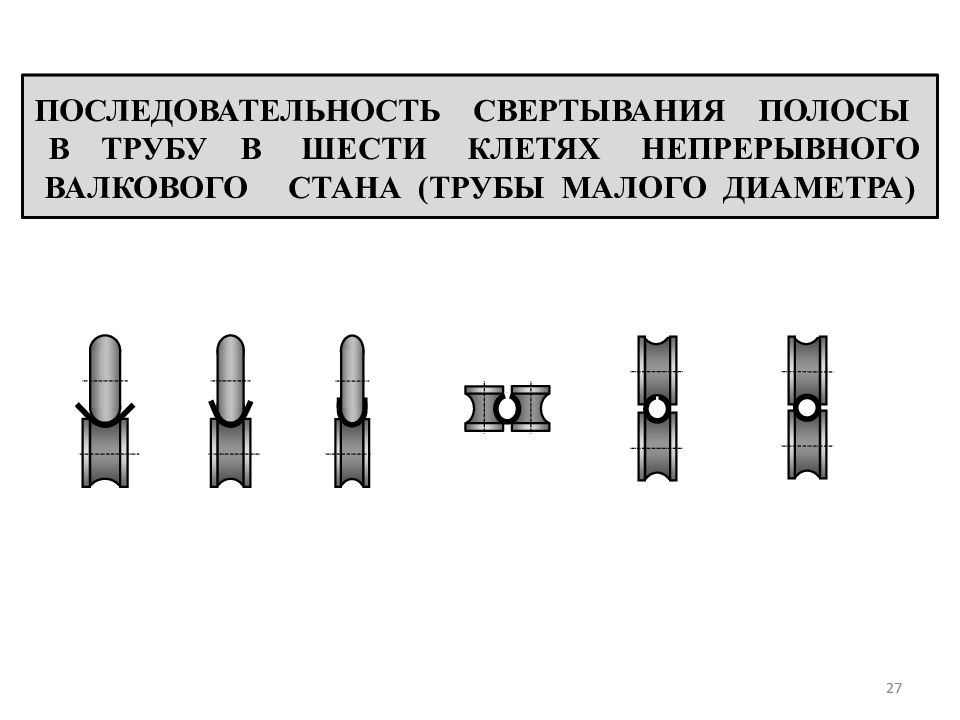

27 ПОСЛЕДОВАТЕЛЬНОСТЬ СВЕРТЫВАНИЯ ПОЛОСЫ В ТРУБУ В ШЕСТИ КЛЕТЯХ НЕПРЕРЫВНОГО ВАЛКОВОГО СТАНА (ТРУБЫ МАЛОГО ДИАМЕТРА)

Слайд 28

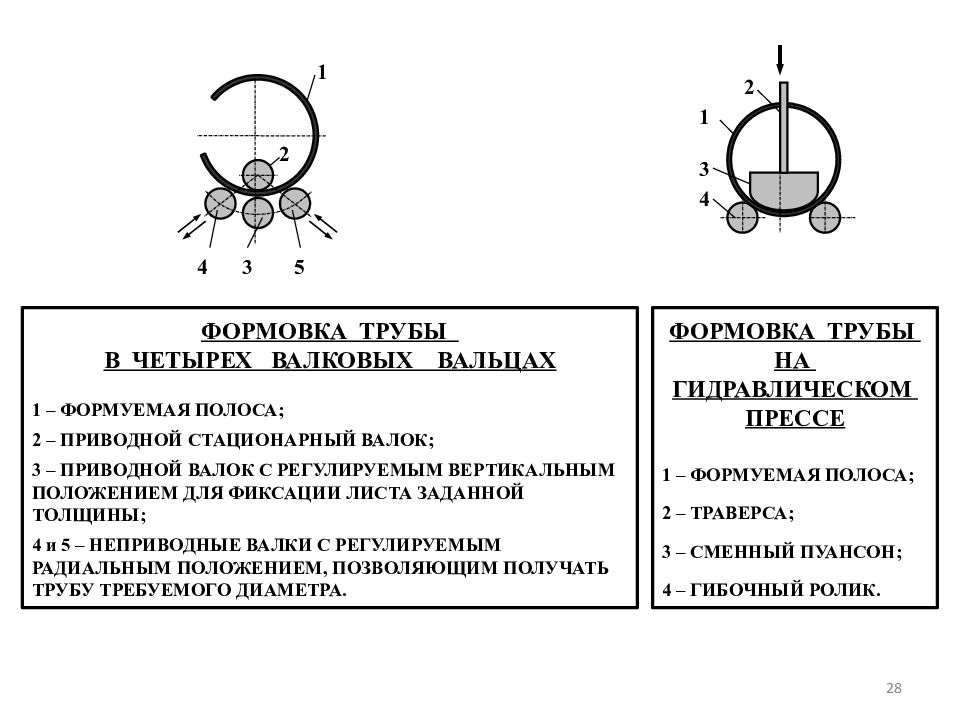

28 ФОРМОВКА ТРУБЫ В ЧЕТЫРЕХ ВАЛКОВЫХ ВАЛЬЦАХ 1 – ФОРМУЕМАЯ ПОЛОСА; 2 – ПРИВОДНОЙ СТАЦИОНАРНЫЙ ВАЛОК; 3 – ПРИВОДНОЙ ВАЛОК С РЕГУЛИРУЕМЫМ ВЕРТИКАЛЬНЫМ ПОЛОЖЕНИЕМ ДЛЯ ФИКСАЦИИ ЛИСТА ЗАДАННОЙ ТОЛЩИНЫ; 4 и 5 – НЕПРИВОДНЫЕ ВАЛКИ С РЕГУЛИРУЕМЫМ РАДИАЛЬНЫМ ПОЛОЖЕНИЕМ, ПОЗВОЛЯЮЩИМ ПОЛУЧАТЬ ТРУБУ ТРЕБУЕМОГО ДИАМЕТРА. ФОРМОВКА ТРУБЫ НА ГИДРАВЛИЧЕСКОМ ПРЕССЕ 1 – ФОРМУЕМАЯ ПОЛОСА; 2 – ТРАВЕРСА; 3 – СМЕННЫЙ ПУАНСОН; 4 – ГИБОЧНЫЙ РОЛИК. 5 3 2 4 3 2 1 1 4

Слайд 29

29 ФОРМОВКА СПИРАЛЬНОШОВНОЙ ТРУБЫ 1 – формуемая полоса; 2 – подающее устройство; 3 – направляющий ролик; 4 – оправка; 5 – валок формующего устройства; 6 – точка наложения наружного сварочного шва; 7 – точка наложения внутрен - него сварочного шва. 7 6 5 4 3 2 1

Слайд 30

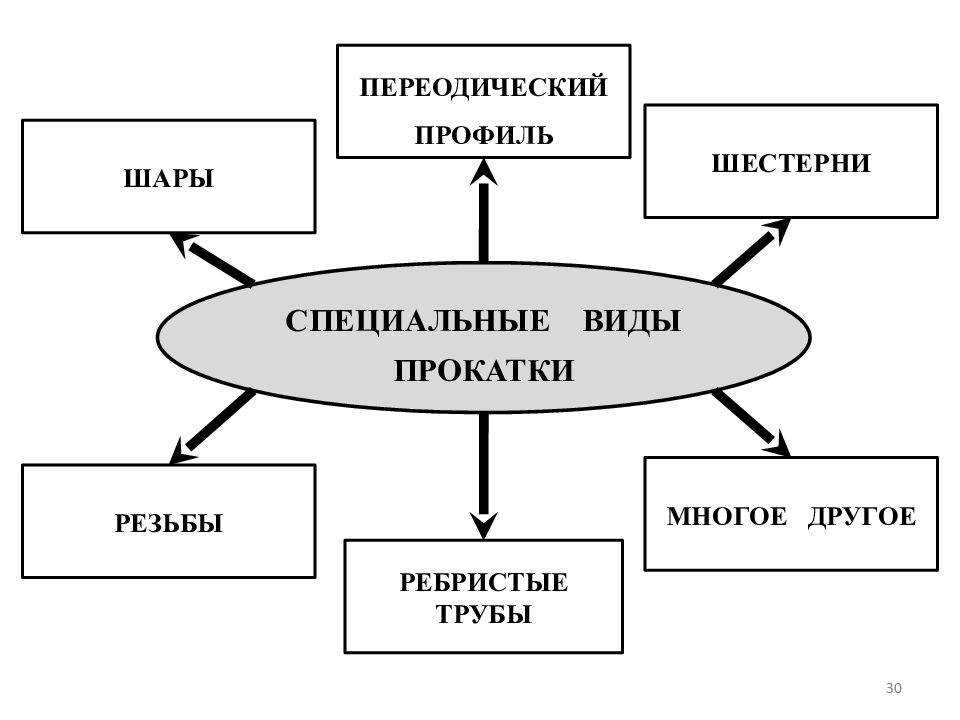

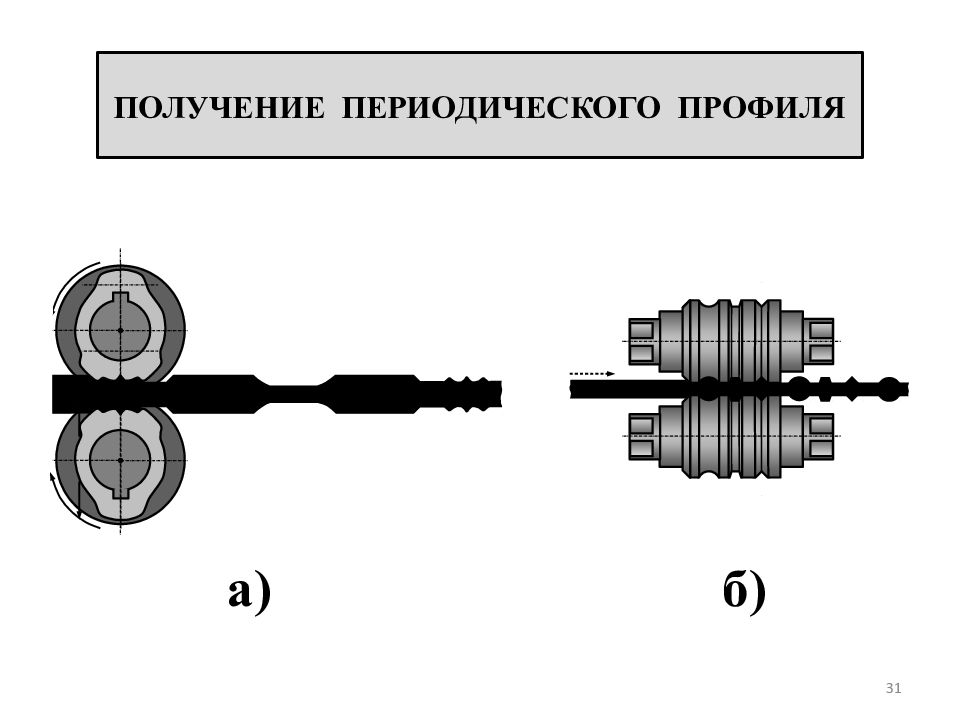

30 СПЕЦИАЛЬНЫЕ ВИДЫ ПРОКАТКИ ПЕРЕОДИЧЕСКИЙ ПРОФИЛЬ ШАРЫ ШЕСТЕРНИ РЕЗЬБЫ МНОГОЕ ДРУГОЕ РЕБРИСТЫЕ ТРУБЫ

Слайд 34

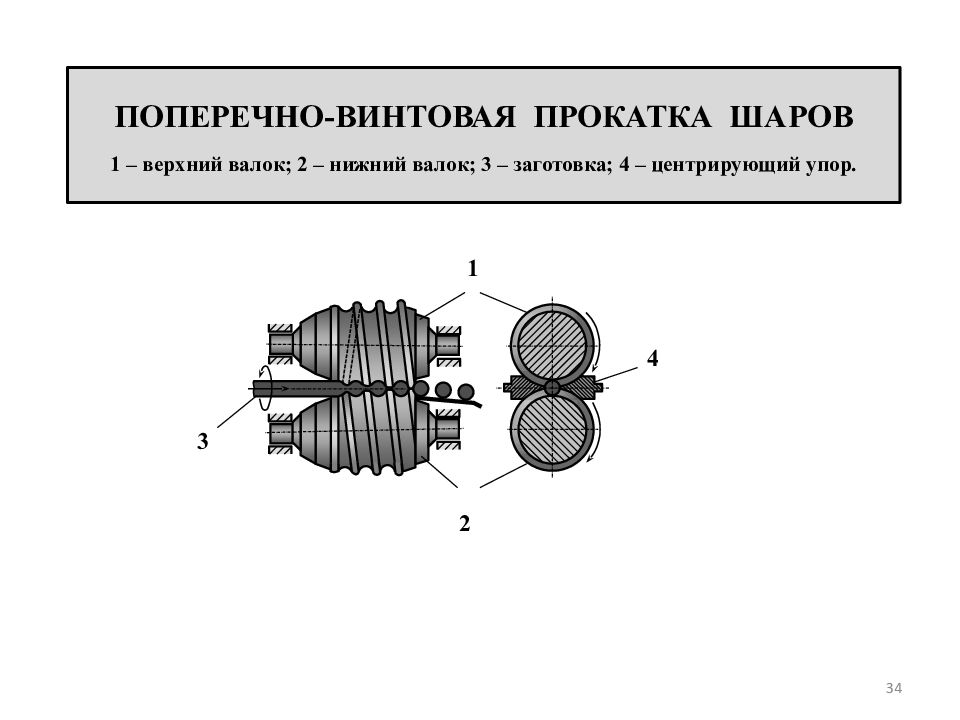

34 ПОПЕРЕЧНО-ВИНТОВАЯ ПРОКАТКА ШАРОВ 1 – верхний валок; 2 – нижний валок; 3 – заготовка; 4 – центрирующий упор. 4 3 2 1

Слайд 36

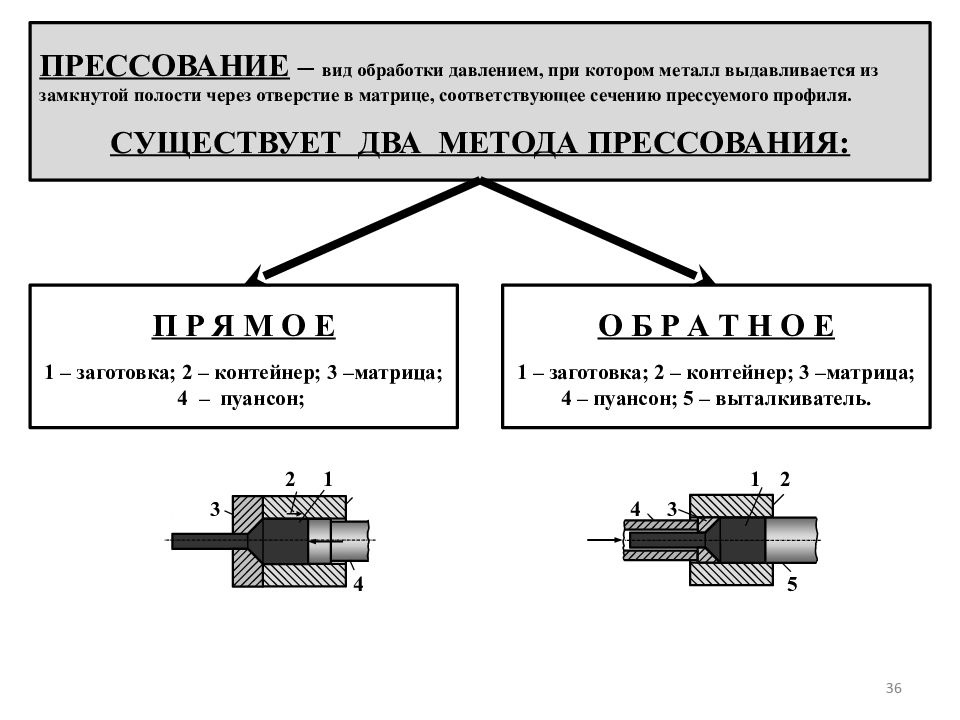

36 1 2 1 2 3 3 4 4 5 ПРЕССОВАНИЕ – вид обработки давлением, при котором металл выдавливается из замкнутой полости через отверстие в матрице, соответствующее сечению прессуемого профиля. СУЩЕСТВУЕТ ДВА МЕТОДА ПРЕССОВАНИЯ: П Р Я М О Е 1 – заготовка; 2 – контейнер; 3 –матрица; 4 – пуансон; О Б Р А Т Н О Е 1 – заготовка; 2 – контейнер; 3 –матрица; 4 – пуансон; 5 – выталкиватель.

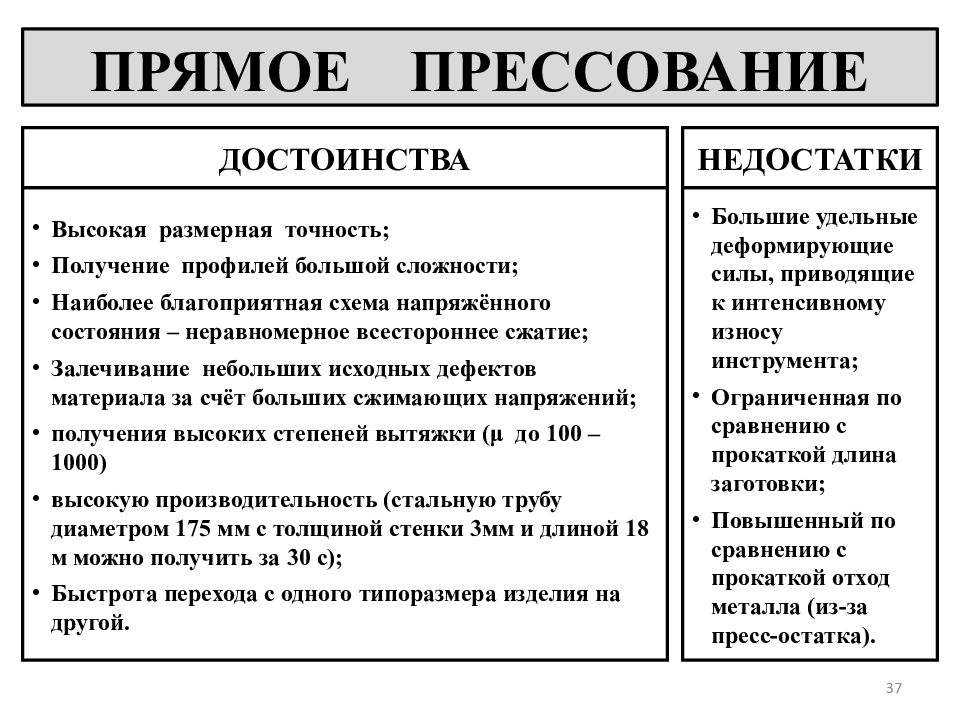

Слайд 37: ПРЯМОЕ ПРЕССОВАНИЕ

ДОСТОИНСТВА Высокая размерная точность; Получение профилей большой сложности; Наиболее благоприятная схема напряжённого состояния – неравномерное всестороннее сжатие; Залечивание небольших исходных дефектов материала за счёт больших сжимающих напряжений; получения высоких степеней вытяжки ( μ до 100 – 1000) высокую производительность (стальную трубу диаметром 175 мм с толщиной стенки 3мм и длиной 18 м можно получить за 30 с); Быстрота перехода с одного типоразмера изделия на другой. НЕДОСТАТКИ Большие удельные деформирующие силы, приводящие к интенсивному износу инструмента; Ограниченная по сравнению с прокаткой длина заготовки; Повышенный по сравнению с прокаткой отход металла (из-за пресс-остатка). 37

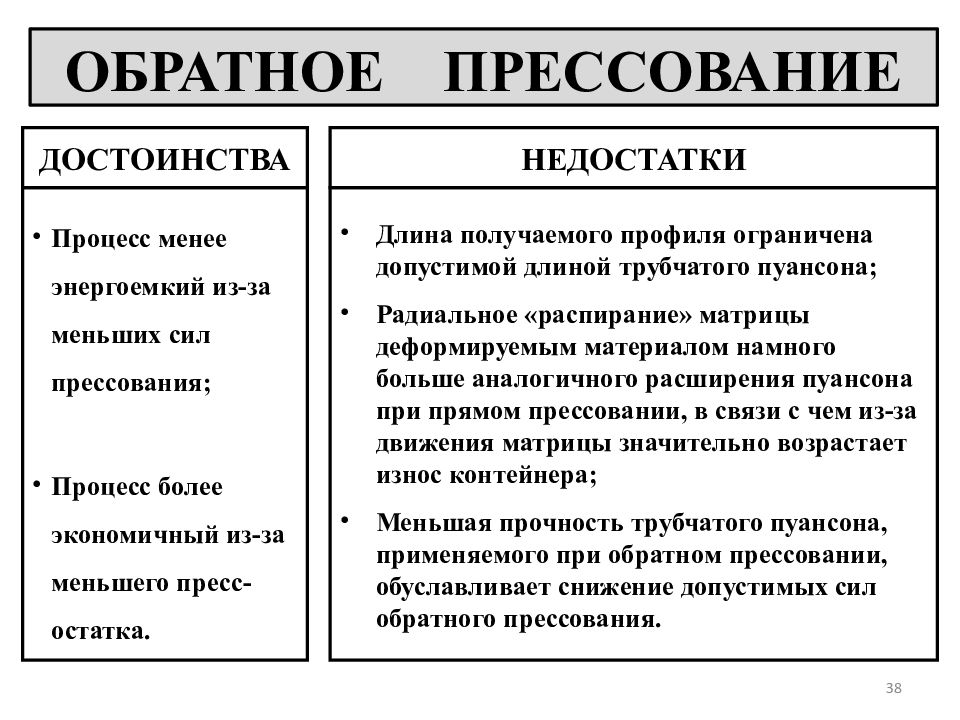

Слайд 38: ОБРАТНОЕ ПРЕССОВАНИЕ

ДОСТОИНСТВА Процесс менее энергоемкий из-за меньших сил прессования; Процесс более экономичный из-за меньшего пресс-остатка. НЕДОСТАТКИ Длина получаемого профиля ограничена допустимой длиной трубчатого пуансона; Радиальное «распирание» матрицы деформируемым материалом намного больше аналогичного расширения пуансона при прямом прессовании, в связи с чем из-за движения матрицы значительно возрастает износ контейнера; Меньшая прочность трубчатого пуансона, применяемого при обратном прессовании, обуславливает снижение допустимых сил обратного прессования. 38

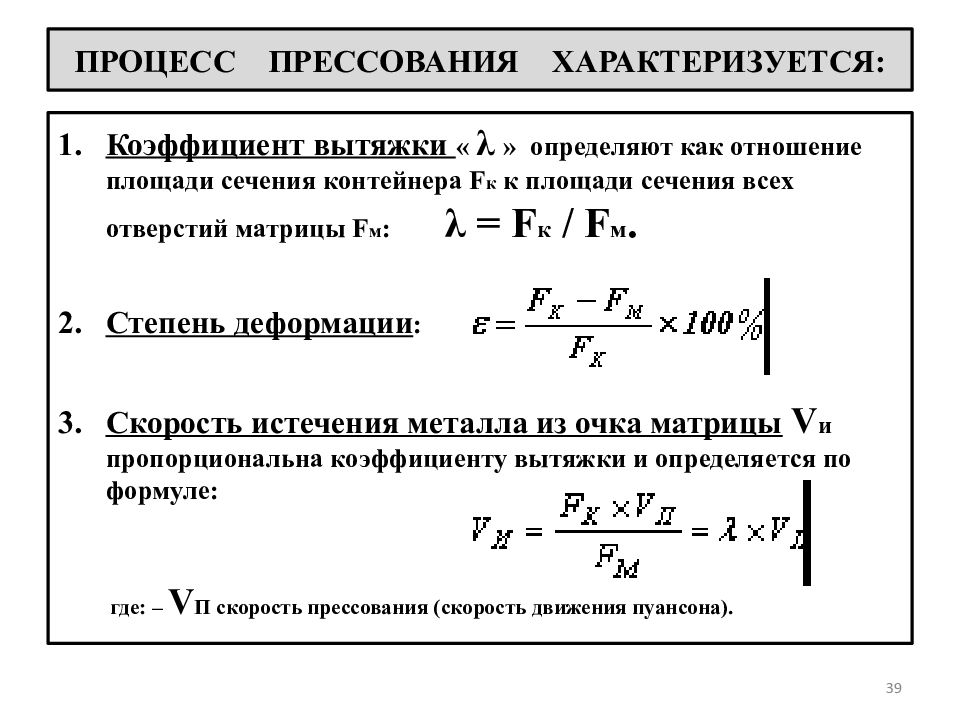

Слайд 39: ПРОЦЕСС ПРЕССОВАНИЯ ХАРАКТЕРИЗУЕТСЯ:

Коэффициент вытяжки « λ » определяют как отношение площади сечения контейнера F к к площади сечения всех отверстий матрицы F м : λ = F к / F м. Степень деформации : Скорость истечения металла из очка матрицы V и пропорциональна коэффициенту вытяжки и определяется по формуле: где: – V П скорость прессования (скорость движения пуансона). 39

Слайд 40

40 5 1 2 3 4 6 7 ПРЕССОВАНИЕ ПОЛОГО ПРОФИЛЯ а – заготовка в контейнере перед началом обработки; б – прошивка заготовки; в – завершение прессования: 1 – контейнер; 2 – матрица; 3 – игла; 4 – пуансон; 5 – заготовка; 6 – выдра; 7 – пресс-остаток. в) б) а)

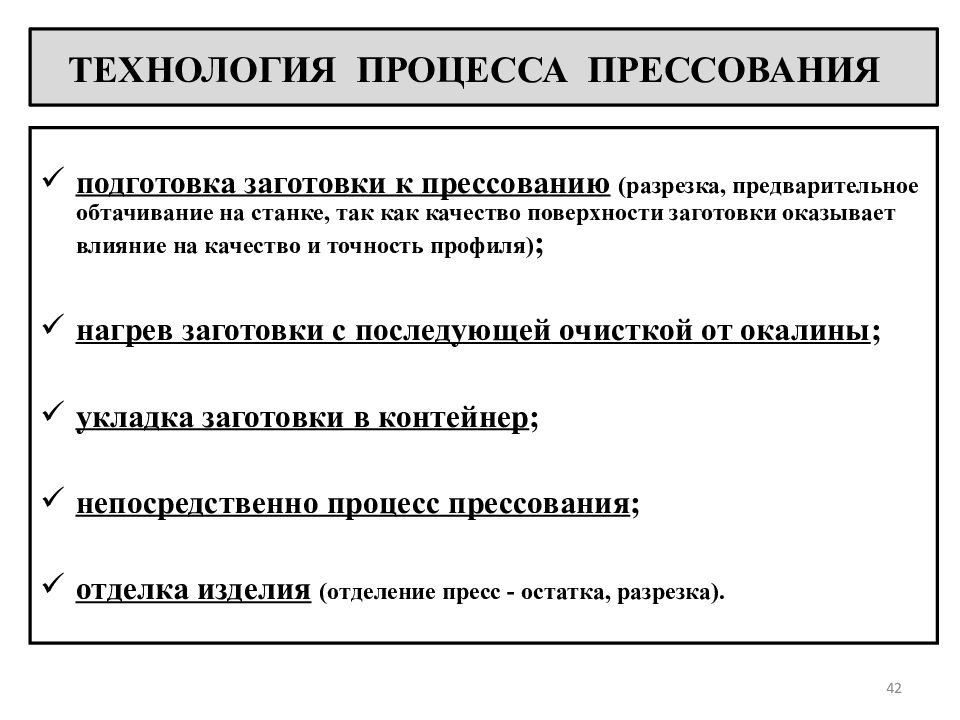

Слайд 42: ТЕХНОЛОГИЯ ПРОЦЕССА ПРЕССОВАНИЯ

подготовка заготовки к прессованию (разрезка, предварительное обтачивание на станке, так как качество поверхности заготовки оказывает влияние на качество и точность профиля) ; нагрев заготовки с последующей очисткой от окалины ; укладка заготовки в контейнер ; непосредственно процесс прессования ; отделка изделия (отделение пресс - остатка, разрезка). 42 ТЕХНОЛОГИЯ ПРОЦЕССА ПРЕССОВАНИЯ

Слайд 44

44 СУЩНОСТЬ ПРОЦЕССА ВОЛОЧЕНИЯ заключается в протягивании заготовок через сужающееся отверстие (фильеру) в инструменте, называемом волокой. Цель процесса волочения – уменьшение поперечного сечения заготовок или получение более точных размеров и гладкой поверхности СХЕМА ПРОЦЕССА ВОЛОЧЕНИЯ 1 – ВОЛОКА; 2 – ЗАГОТОВКА. Конструкция волоки: 1 – волока; 2 – обойма. I – заборная часть. II – деформирующая часть (угол 6-8 – для прутков; 10 – 24 – для труб). III – калибрующий поясок (0,4 – 1 мм) IV - выходной конус.

Слайд 45

45 ИСХОДНЫЕ ЗАГОТОВКИ ДЛЯ ВОЛОЧЕНИЯ : горячекатаный пруток, сортовой прокат, проволока, трубы. ОБРАБАТЫВАЕМЫЕ МАТЕРИАЛЫ: стали разного химического состава; цветные металлы и сплавы ( в т.ч. драгоценные). ОСОБЕННОСТИ. Волочение, как правило, выполняют при комнатной температуре, когда пластическую деформацию сопровождает наклеп и предел прочности возрастает в 1,5…2 раза.

Слайд 46

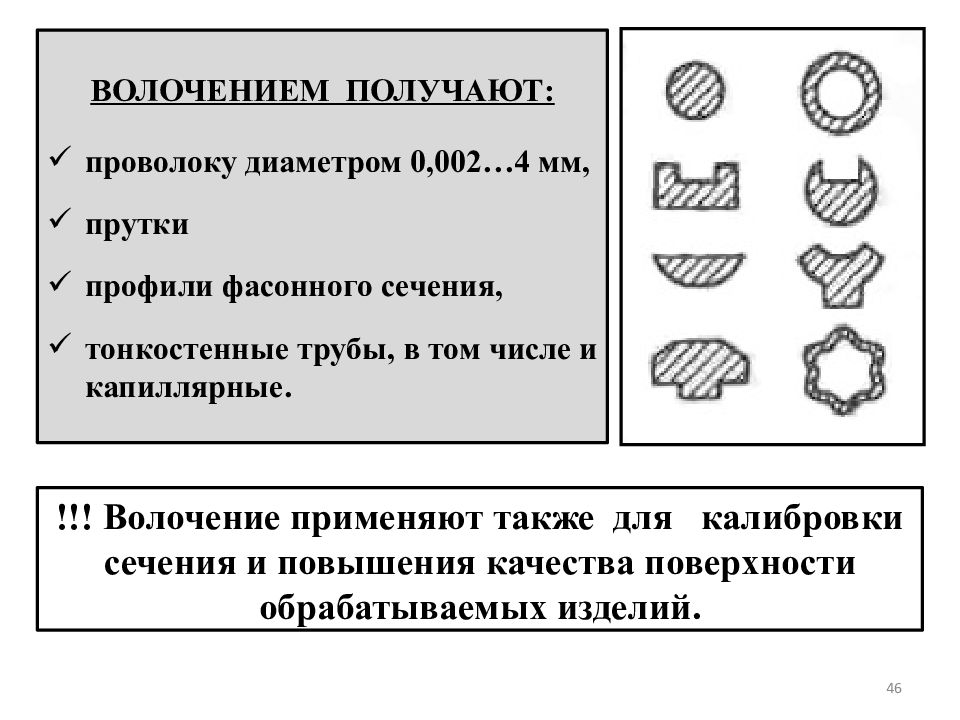

46 ВОЛОЧЕНИЕМ ПОЛУЧАЮТ: проволоку диаметром 0,002…4 мм, прутки профили фасонного сечения, тонкостенные трубы, в том числе и капиллярные. !!! Волочение применяют также для калибровки сечения и повышения качества поверхности обрабатываемых изделий.

Слайд 47: ТЕХПРОЦЕСС ВОЛОЧЕНИЯ ВКЛЮЧАЕТ:

предварительный отжиг заготовок для получения мелкозернистой структуры металла и повышения его пластичности; травление заготовок в подогретом растворе серной кислоты для удаления окалины с последующей промывкой, после удаления окалины на поверхность наносят подсмазочный слой путем омеднения, фосфотирования, известкования, к слою хорошо прилипает смазка и коэффициент трения значительно снижается; волочение, заготовку последовательно протягивают через ряд постепенно уменьшающихся отверстий; отжиг для устранения наклепа: после 70…85 % обжатия для стали и 99 % обжатия для цветных металлов ; отделка готовой продукции (обрезка концов, правка, резка на мерные длины и др.) 47

Слайд 48

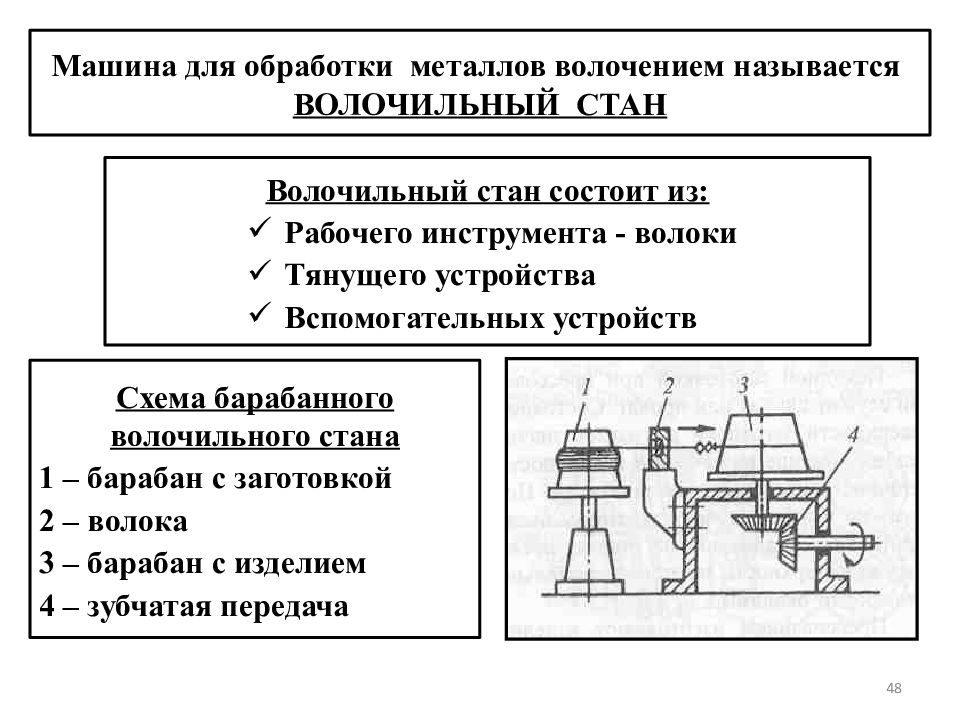

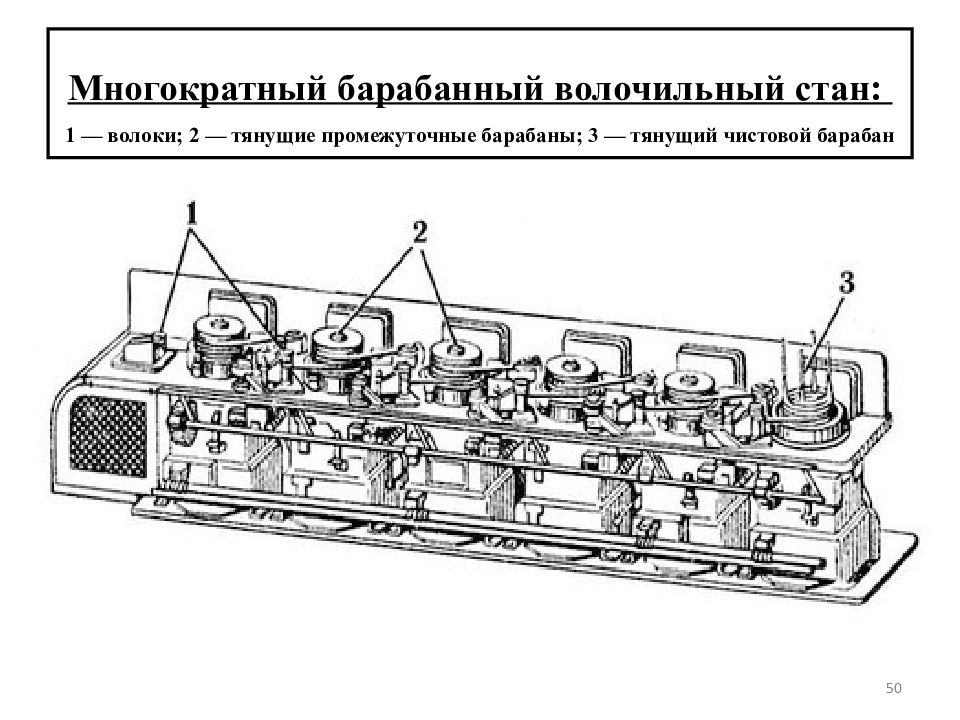

48 Машина для обработки металлов волочением называется ВОЛОЧИЛЬНЫЙ СТАН Волочильный стан состоит из: Рабочего инструмента - волоки Тянущего устройства Вспомогательных устройств Схема барабанного волочильного стана 1 – барабан с заготовкой 2 – волока 3 – барабан с изделием 4 – зубчатая передача

Слайд 49

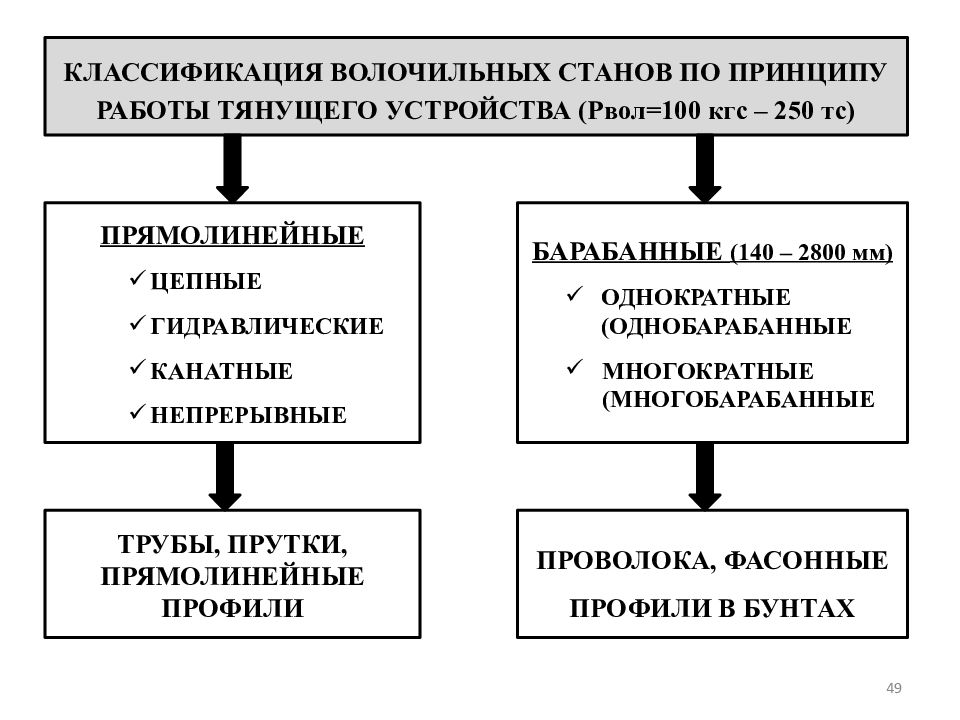

49 КЛАССИФИКАЦИЯ ВОЛОЧИЛЬНЫХ СТАНОВ ПО ПРИНЦИПУ РАБОТЫ ТЯНУЩЕГО УСТРОЙСТВА (Рвол=100 кгс – 250 тс) ПРЯМОЛИНЕЙНЫЕ ЦЕПНЫЕ ГИДРАВЛИЧЕСКИЕ КАНАТНЫЕ НЕПРЕРЫВНЫЕ БАРАБАННЫЕ (140 – 2800 мм) ОДНОКРАТНЫЕ (ОДНОБАРАБАННЫЕ МНОГОКРАТНЫЕ (МНОГОБАРАБАННЫЕ ТРУБЫ, ПРУТКИ, ПРЯМОЛИНЕЙНЫЕ ПРОФИЛИ ПРОВОЛОКА, ФАСОННЫЕ ПРОФИЛИ В БУНТАХ