Слайд 2

Электрооборудование прокатных станов. Под прокатным станом понимают комплекс оборудования для производства заданного профиля со всем относящимся к нему основным и вспомогательным оборудованием. Основное - это оборудование, служащее непосредственно для деформации металла (клети с прокатными валками, приводной двигатель валков, редукторы, шестеренные клети). Все остальное оборудование, необходимое для осуществления технологического процесса прокатки, называется вспомогатель-ным (нажимные винты, рольганги, шлепперы, ножницы, пилы, моталки, насос-ные станции и др.). Для электропривода клетей можно выделить три вида движения: реверсивное регулируемое, нереверсивное регулируемое и нереверсивное нерегулируемое. Реверсивный стан имеет одну клеть, прокатка в которой производится в обоих направлениях. Нереверсивный (непрерывный) стан имеет ряд рабочих клетей, расположенных последовательно. Клети установлены таким образом, что прока-тываемый металл одновременно находится в нескольких клетях. В непрерывных станах заготовка обжимается в каждой из клетей один раз и направление прока-тки не меняется. Привод прокатных станов может быть редукторным, но чаще выполняется без-редукторным. Достоинством безредукторного привода является меньшая инер-ционность, более простая кинематическая схема, меньшие габариты и т.д. Используется как групповой, так и индивидуальный привод валков.

Слайд 3

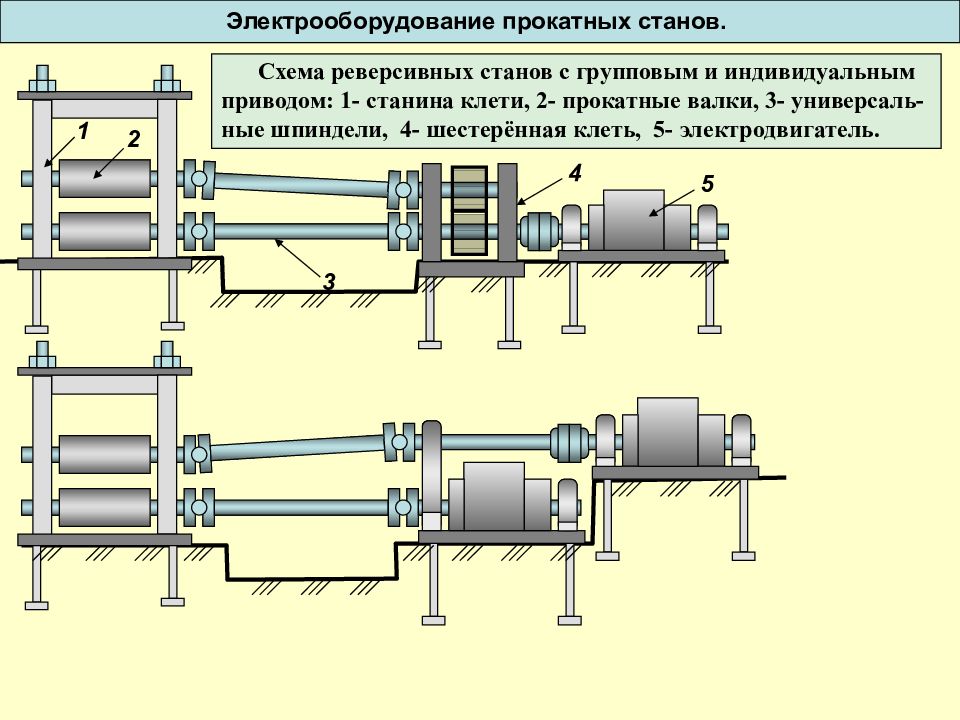

Схема реверсивных станов с групповым и индивидуальным приводом: 1- станина клети, 2- прокатные валки, 3- универсаль-ные шпиндели, 4- шестерённая клеть, 5- электродвигатель. Электрооборудование прокатных станов. 1 2 3 4 5

Слайд 4

Электрооборудование прокатных станов. Учитывая режим работы и высокие требования, касающиеся диапазона регу-лирования скорости, в большинстве случаев для главных механизмов прокатных станов используют привод постоянного тока с подчиненной системой регулиро-вания. Выравнивание нагрузки при индивидуальном приводе осуществляют обычно путем воздействия на напряжение якоря или на ток возбуждения двигателя та-ким образом, чтобы более загруженный двигатель уменьшал скорость, а менее загруженный - увеличивал. В частности, при выравнивании по напряжению яко-ря рассогласование токов двигателей приводит к увеличению напряжения менее загруженного двигателя. При этом, за счёт его разгона, происходит выравнива-ние нагрузки. В схемах, где с целью выравнивания нагрузок используется воздействие на ток возбуждения двигателей, в случае рассогласования нагрузок ток возбуждения более нагруженного двигателя должен увеличиваться, а менее нагруженного уменьшаться. Электропривод вспомогательных механизмов прокатных станов. По назначению вспомогательные механизмы делят на : транспортные, обеспечивающие перемещение и изменение положения металла — рольганги, кантователи, поворотные столы, слитковозы; установочные механизмы — нажимные устройства; манипуляторы и т. п.; механизмы резки — ножницы, пилы; правильные машины и т. п.

Слайд 5

Рольганги — это механизмы, предназначенные для транспортировки металла вращающимися роликами. Рабочие рольганги служат для непосредственной подачи металла к прокатным валкам и отвода его от валков. Рабочий рольганг блюминга работает при : ПВ = 60%; частота включения 1000 …1 200 в час; диапазон регули - рования скорости рольганга — до 10: 1. Рольганги могут иметь как групповой, так и индивидуальный привод. Для рольгангов с групповым приводом, работающих с частотой не выше 500 включений в час и не требующих регулирования, применяются асинхронные двигатели с фаз - ным ротором. Для индивидуального привода применяются двигатели постоянного тока (система ТП—Д) или асинхронные короткозамкнутые двигатели, питаемые от общего преобразователя частоты с диапазоном регулирования от 10 до 60 Гц. Электрооборудование прокатных станов. Ножницы предназначены для резки горячего и холодного металла. Дисковые ножницы, предназначенные для продольного резания листового металла, снятия продольных кромок, работают в продолжительном режиме, с постоянной нагрузкой. Летучие ножницы служат для поперечного резания движущегося листа или мелко - сортного металла. Электропривод ножниц для лучшего использования запаса кине - тической энергии вращающихся частей должен иметь достаточно мягкую упорную механическую характеристику. На ножницах с относительно небольшим усилием резания находит применение маховичный привод, позволяющий снизить мощность приводного асинхронного двигателя. Для привода ножниц обжимных станов используется привод постоянного тока, иногда — двухдвигательный. Суммарная мощность двигателей в зависимости от назначения и типа ножниц колеблется от сотен до 2000 кВт.

Слайд 6

Нажимные устройства предназначены для изменения раствора валков с целью получения требуемого обжатия прокатываемой заготовки. Скорости перемещения рабочего валка у станов разных типов сильно различаются: от 40…200 (блюминг) до 0,01…0,02 мм/с (реверсивные станы холодной прокатки). Электропривод нажим-ного устройства реверсивного стана горячей прокатки и ряда других станов работа-ет в повторно-кратковременном режиме при частоте включений 1000…2000 в час. Электрооборудование прокатных станов. Привод разматывателя. Разматыватель предназначен для удержания рулона и создания натяжения ленты при ее прокатке в первом пропуске. В последующих пропусках разматыватель не ра-ботает, а натяжение ленты создается моталками. Основным требованием, предъявляемым к электроприводу разматывателя, явля-ется необходимость автоматического регулирования натяжения ленты при прокат-ке. Здесь используется тиристорный привод постоянного тока с многоконтурной си-стемой двухзонного регулирования скорости. Для управления приводом разматыва-теля применена система с регулятором мощности, с независимым управлением по-лем. При работе с натяжением привод работает в генераторном режиме. Регулирование скорости двигателя при изменении скорости полосы обеспечивается путем измене-ния напряжения пи тания якоря, а при изменении диаметра рулона — путем регули - рования поля обмотки возбуждения двигателя.

Слайд 7

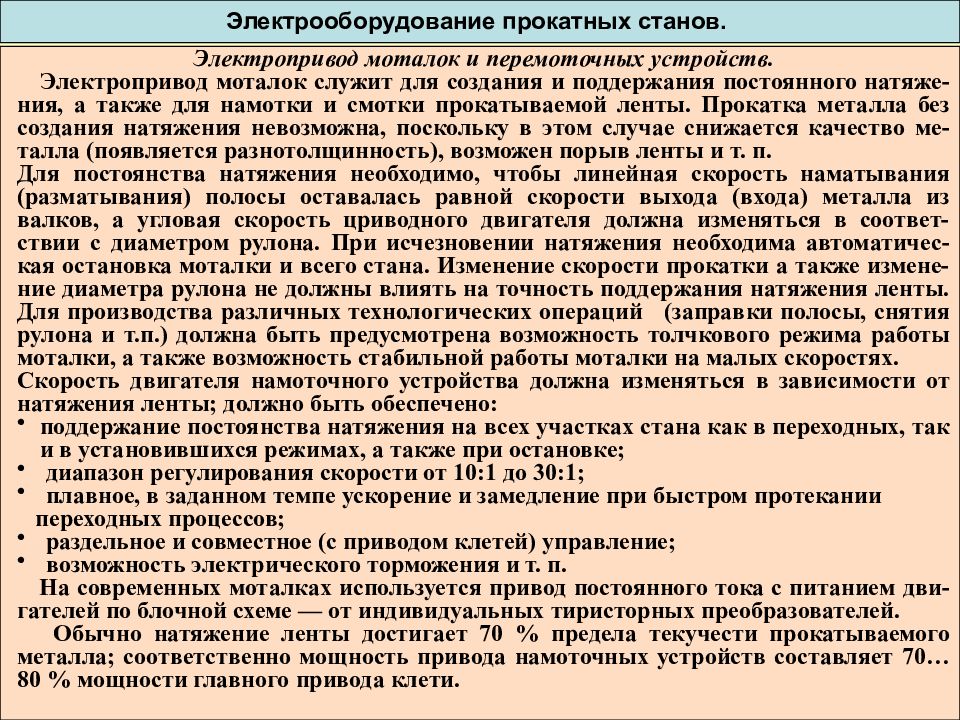

Электропривод моталок и перемоточных устройств. Электропривод моталок служит для создания и поддержания постоянного натяже - ния, а также для намотки и смотки прокатываемой ленты. Прокатка металла без создания натяжения невозможна, поскольку в этом случае снижается качество ме - талла (появляется разнотол щ инность), возможен порыв ленты и т. п. Для постоянства натяжения необходимо, чтобы линейная скорость наматывания (разматывания) полосы оставалась равной скорост и выхода (входа) металла из валков, а угловая скорость цриводного двигателя должна изменяться в соответ - ствии с диаметром рулона. При исчезновении натяжения необходима автоматичес - кая остановка моталки и всего стана. Изменение скорости прокатки а также измене - ние диаметра рулона не должны влиять на точность поддержания натяжения ленты. Для производства различных технологических операций (заправки полосы, снятия рулона и т.п.) должна быть предусмотрена возможность толчкового режима работы моталки, а также возможность стабильной работы моталки на малых скоростях. Скорость двигателя намоточного устройства должна изменяться в зависимости от натяжения ленты; должно быть обеспечено: поддержание постоянства натяжения на всех участках стана как в переходных, так и в установившихся режимах, а также при остановке; диапазон регулирования скорости от 10:1 до 30:1; плавное, в заданном темпе ускорение и замедление при быстром протекании переходных процессов; раздельное и совместное (с приводом клетей) управление; возможность электрического торможения и т. п. На современных моталках используется привод постоянного тока с питанием дви - гателей по блочной схеме — от индивидуальных тиристорных преобразователей. Обычно натяжение ленты достигает 70 % предела текучести прокатываемого металла; соответственно мощность привода намоточных устройств составляет 70 … 80 % мощности главного привода клети. Электрооборудование прокатных станов.

Последний слайд презентации: Прокатные станы

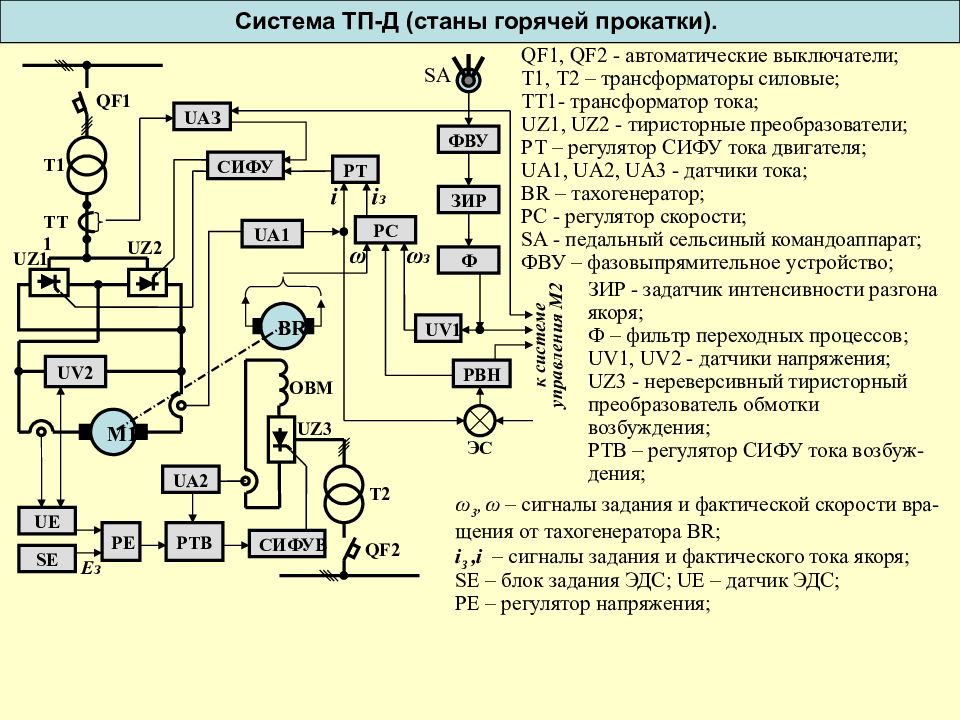

Система ТП-Д (станы горячей прокатки). QF1, QF 2 - автоматические выключатели; Т1, Т2 – трансформаторы силовые; ТТ1- трансформатор тока; UZ1, UZ2 - тиристорны е преобразовател и; РТ – регулятор СИФУ тока двигателя; UA1, UA 2, UA 3 - датчик и тока ; BR – тахогенератор ; PC - регулятор скорости ; SA - педальн ый сельсин ый командоаппарат ; ФВУ – фазовыпрямительное устройство; З ИР - задатчик интенсивности разгона якоря; Ф – фильтр переходных процессов ; UV1, UV 2 - датчик и напряжения ; UZ3 - нереверсивн ый тиристорн ый преобразовател ь обмотки возбуждения; РТ В – регулятор СИФУ тока возбуж- дения; ω 3, ω – сигналы задания и фактической скорости вра- щения от тахогенератора В R ; i З, i – сигналы задания и фактического тока якоря; SE – блок задания ЭДС; U Е – датчик ЭДС; РЕ – регулятор напряжения; В R QF1 U АЗ СИФУ РТ ФВУ ЗИР Ф РС UV2 М1 U А 1 U А2 U Е РЕ S Е РТВ СИФУВ UV1 РВН ЭС QF2 Т 1 Т2 ОВМ UZ3 UZ1 UZ2 ТТ 1 ω ω з i i з к системе управления М2 Ез SA