Первый слайд презентации: Материалы и компоненты ЭС

Материаловедение - это наука о взаимосвязи электронного строения, структуры материалов с их составом, физическими, химическими, технологическими и эксплуатационными свойствами.

Слайд 2: 1 ° Требования к материалам ЭС

Основные определения ВЕЩЕСТВО есть совокупность взаимосвязанных атомов, ионов, молекул. Оно характеризуется исключительно химическим составом. МАТЕРИАЛ – это промежуточный продукт переработки вещества в изделия, отвечающий потребностям конкретного технологического процесса, имеющий обычно сложный химический состав, определенные внутреннюю структуру и внешнюю форму, несущий в себе, помимо основного вещества (веществ), примеси и следы предшествовавшей обработки. Примеры веществ: железо, медь, кремний, полиэтилен, оксид алюминия. Примеры материалов на основе тех же веществ: сталь электротехническая холоднокатаная изотропная марки 2421; круглая проволока (катанка) марки ММ из меди электротехнической марки М1; КДБ – кремний дырочный, легированный бором; полиэтилен высокого давления (ПЭВД) кабельный марки 102-02К. Из примеров видно, как отражаются в наименовании материала его основные особенности. Более полные сведения о свойствах каждого материала содержатся в официальных источниках (ГОСТ, ТУ), а также в специальной справочной литературе. ДЕТАЛЬ – это изделие, изготовленное из однородного по наименованию и марки материала без применения сборочных операций. Как следует из определения, не являются деталями радиокомпоненты: резисторы, конденсаторы, полупроводниковые приборы и прочие. С другой стороны, нанесение тонкого покрытия из другого материала на поверхность детали не выводит ее из класса деталей. СВОЙСТВО - словесное, в том числе сравнительное, описание особенностей материала. ПАРАМЕТР – это количественное выражение свойства. ХАРАКТЕРИСТИКА - зависимость параметра от внешнего фактора

Слайд 3: Классификация свойств материалов

ФУНКЦИОНАЛЬНЫМИ называют свойства, определяющие пригодность материала для создания изделий. Основными для деталей РЭС функциональными свойствами являются: электрические, магнитные, механические, теплофизические, химические, оптические, радиационные. Свойства, характеризующие поведение материала при обработке, называются ТЕХНОЛОГИЧЕСКИМИ. В зависимости от применяемых методов обработки (литье, холодная штамповка, резание, прессование, электрохимическая и такое прочее) наибольшее значение в конкретных случаях приобретают такие технологические свойства, как тепловые, прочность, твердость, пластичность, растворимость и так далее. Деление физико-химических свойств на функциональные и технологические достаточно условно. Одни и те же свойства (например, твердость, химическая стойкость) могут быть для данного материала и функциональными, и технологическими. ПОТРЕБИТЕЛЬСКИЕ свойства и характеристики материалов, как правило, вытекают из физико-химических и являются их следствием. К потребительским относятся экономические, экологические и эстетические свойства.

Слайд 4: Классификация материалов ЭС

Конструкционные Проводниковые Диэлектрические Полупроводниковые Магнитные

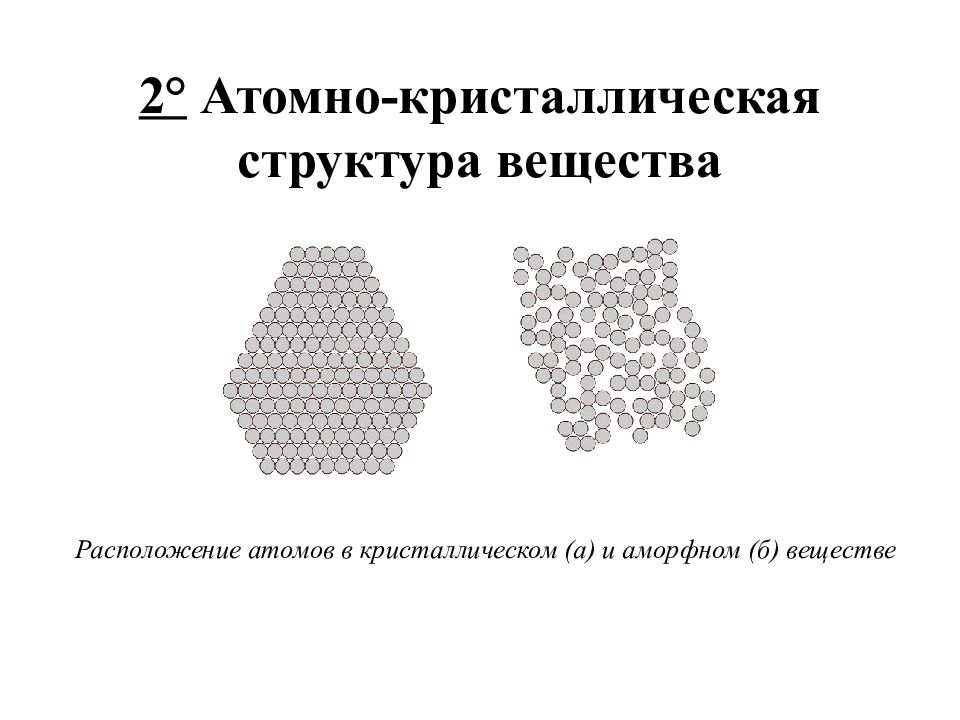

Слайд 5: 2 ° Атомно-кристаллическая структура вещества

Расположение атомов в кристаллическом (а) и аморфном (б) веществе

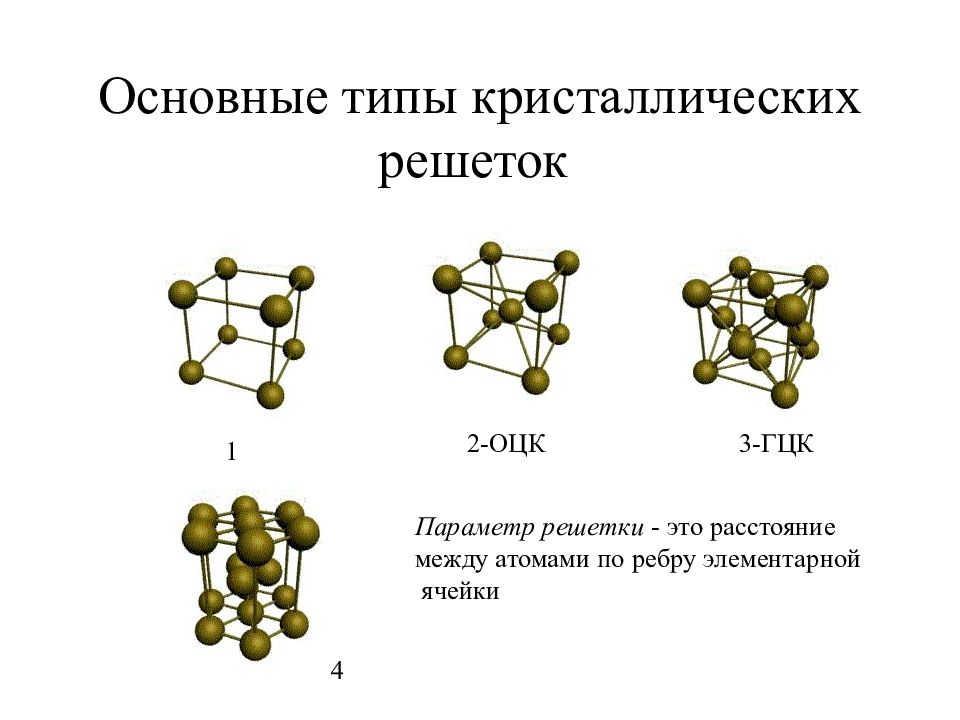

Слайд 6: Основные типы кристаллических решеток

1 2-ОЦК 3-ГЦК 4 Параметр решетки - это расстояние между атомами по ребру элементарной ячейки

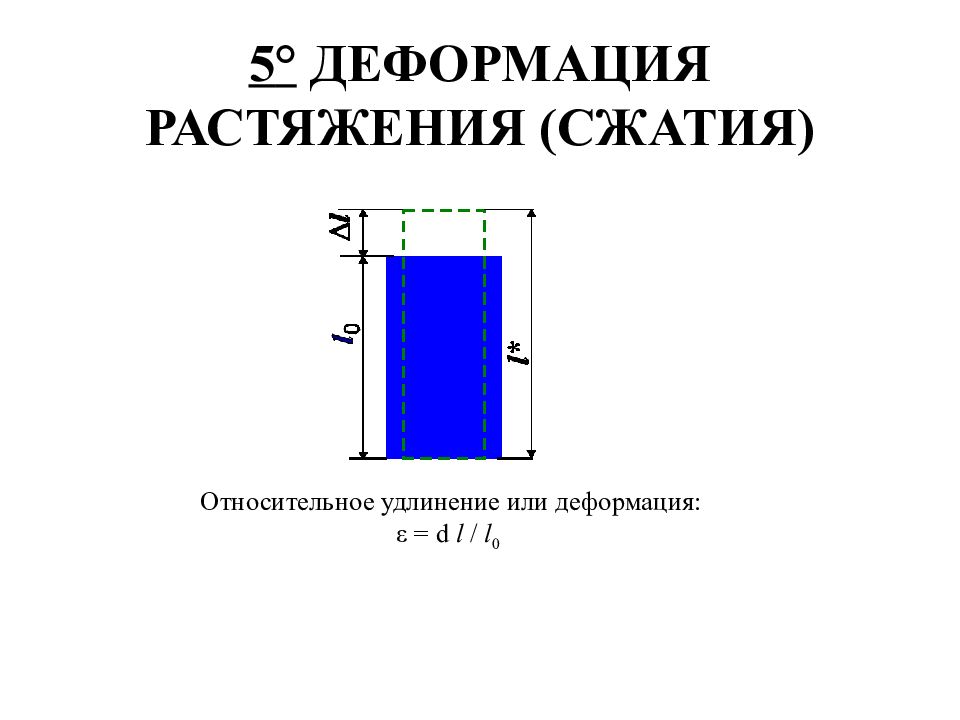

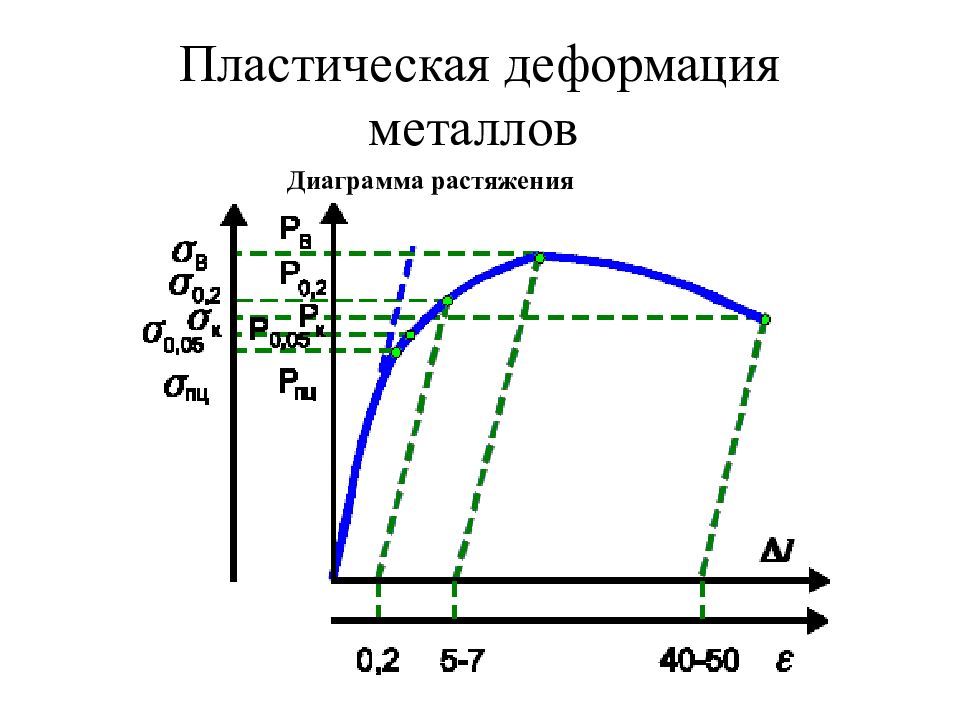

Слайд 11: 5 ° ДЕФОРМАЦИЯ РАСТЯЖЕНИЯ (СЖАТИЯ)

Относительное удлинение или деформация: ε = d l / l 0

Слайд 13: 6 ° Виды сплавов

В зависимости от характера взаимодействия компонентов различают сплавы: механические смеси; химические соединения; твердые растворы.

Слайд 14: Классификация твердых растворов

По степеням растворимости компонентов различают твердые растворы: с неограниченной растворимостью компонентов; с ограниченной растворимостью компонентов. Для образования растворов с неограниченной растворимостью необходимы: изоморфность (однотипность) кристаллических решеток компонентов; близость атомных радиусов компонентов, которые не должны отличаться более чем на 8…13 %. близость физико-химических свойств подобных по строение валентных оболочек атомов. По характеру распределения атомов растворенного вещества в кристаллической решетке растворителя различают твердые растворы: замещения; внедрения.

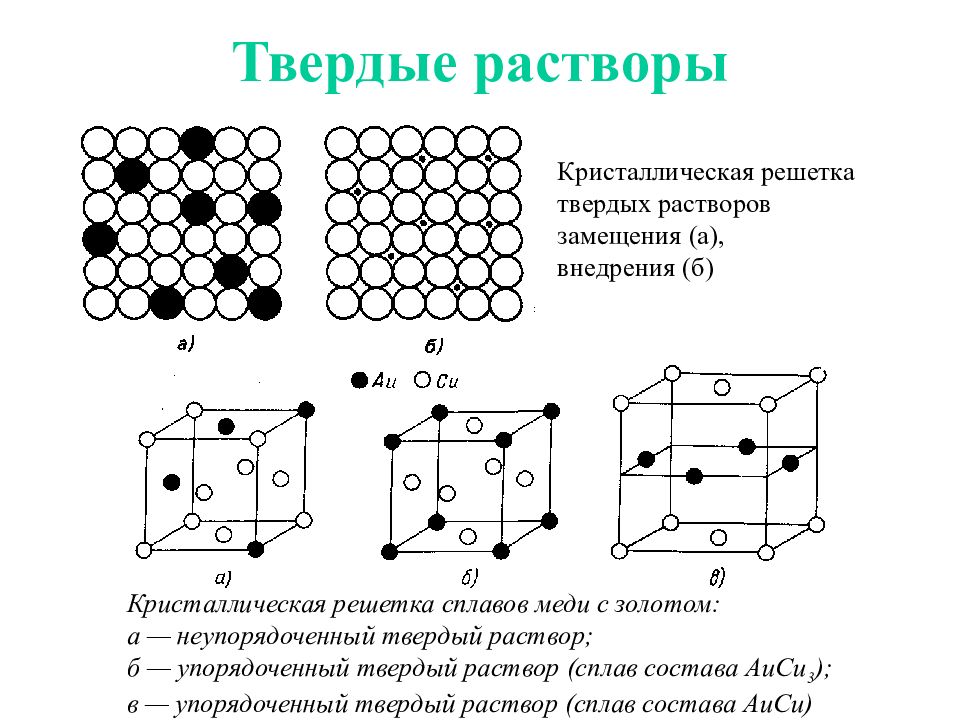

Слайд 15: Твердые растворы

Кристаллическая решетка твердых растворов замещения (а), внедрения (б) Кристаллическая решетка сплавов меди с золотом: а — неупорядоченный твердый раствор; б — упорядоченный твердый раствор (сплав состава AuCu 3 ); в — упорядоченный твердый раствор (сплав состава AuCu )

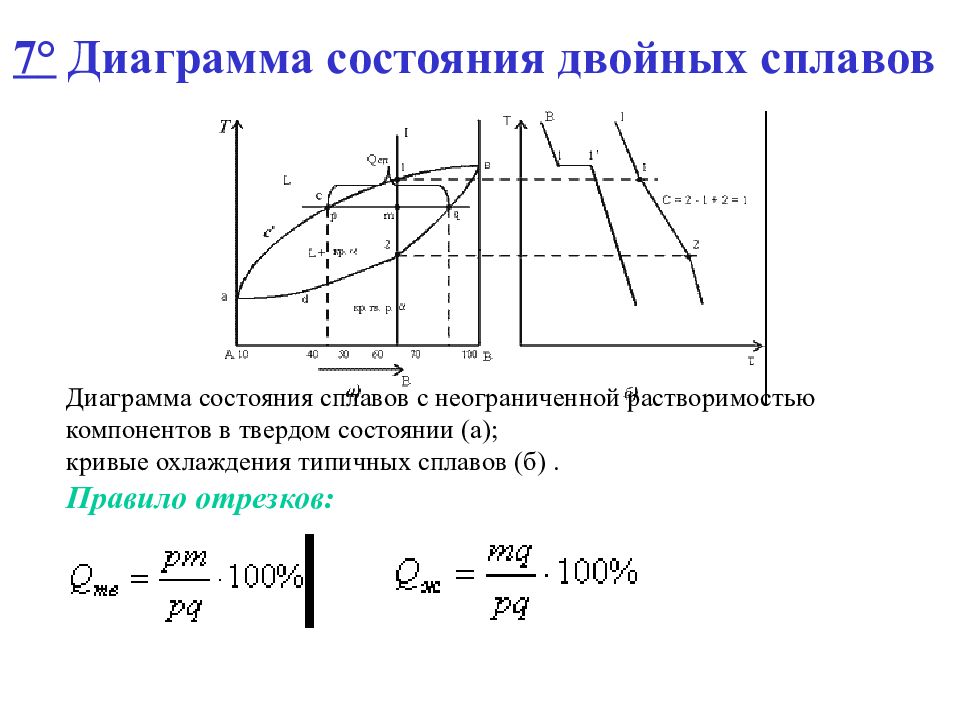

Слайд 16: 7 ° Диаграмма состояния двойных сплавов

Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии (а); кривые охлаждения типичных сплавов (б). Правило отрезков:

Слайд 17

8 ° Эвтектические сплавы Эвтектика – мелкодисперсная механическая смесь разнородных кристаллов, кристаллизующихся одновременно при постоянной, самой низкой для рассматриваемой системы, температуре.

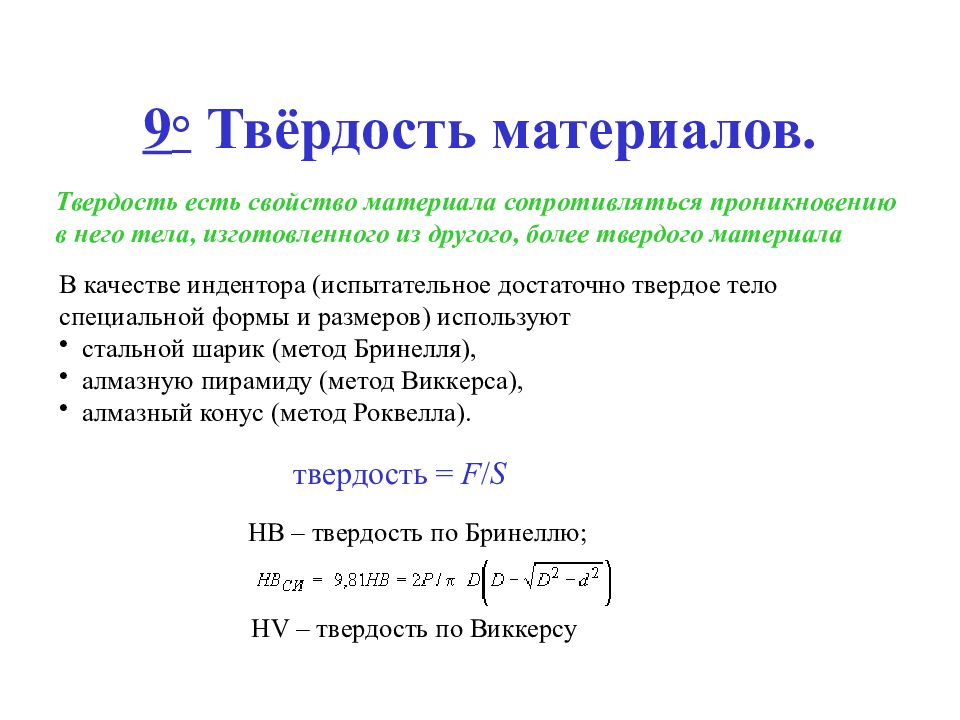

Слайд 18: 9 ° Твёрдость материалов

Твердость есть свойство материала сопротивляться проникновению в него тела, изготовленного из другого, более твердого материала В качестве индентора (испытательное достаточно твердое тело специальной формы и размеров) используют стальной шарик (метод Бринелля), алмазную пирамиду (метод Виккерса), алмазный конус (метод Роквелла). твердость = F / S HВ – твердость по Бринеллю; НV – твердость по Виккерсу

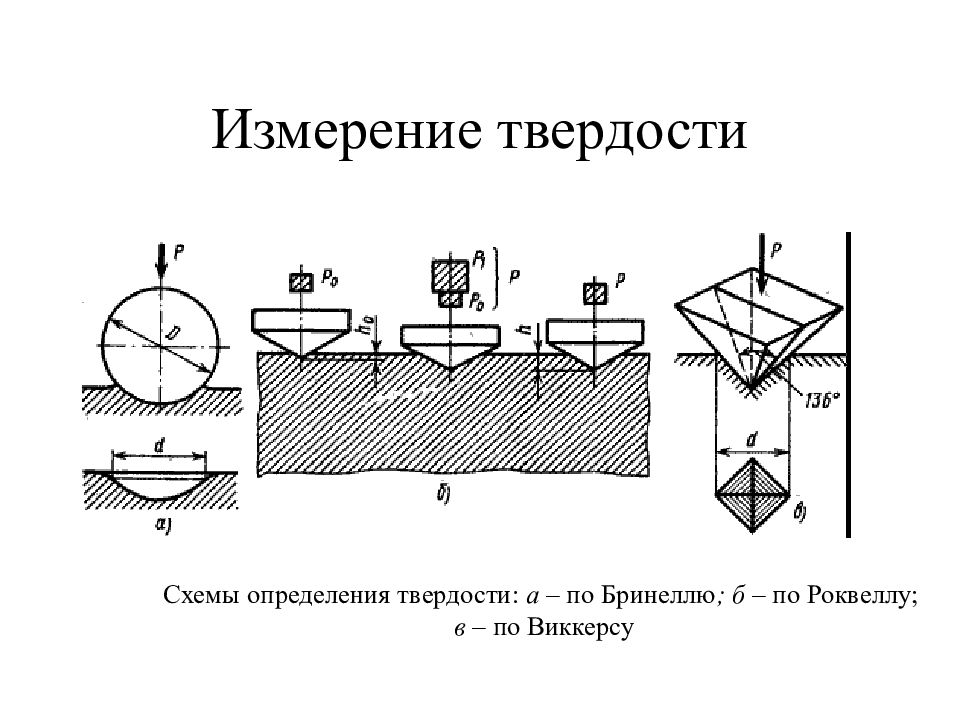

Слайд 19: Измерение твердости

Схемы определения твердости: а – по Бринеллю ; б – по Роквеллу; в – по Виккерсу

Слайд 21: Критерии надежности материала

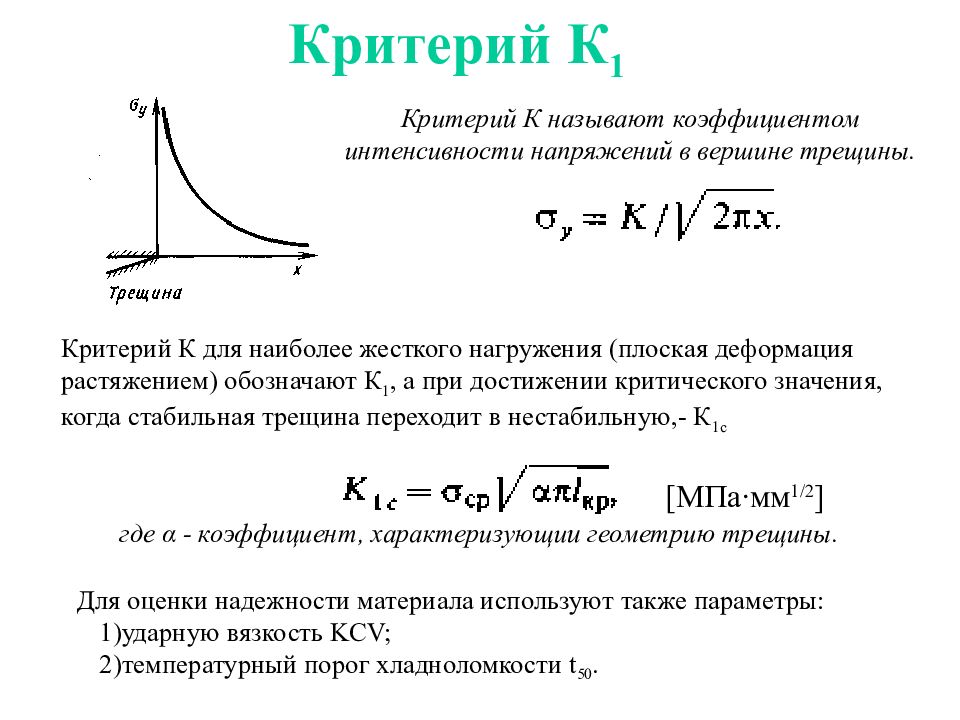

Надежность - свойство материала противостоять хрупкому разрушению. Хрупкое разрушение вызывает внезапный отказ деталей в условиях эксплуатации. Оно считается наиболее опасным из-за протекания с большой скоростью при напряжениях ниже расчетных, а также возможных аварийных последствий. Трещиностойкость - группа параметров надежности, характеризующих способность материала тормозить развитие трещины. Концентрация напряжений вблизи эллиптической трещины

Слайд 22: Критерий К 1

где α - коэффициент, характеризующий геометрию трещины. Критерий К для наиболее жесткого нагружения (плоская деформация растяжением) обозначают К 1, а при достижении критического значения, когда стабильная трещина переходит в нестабильную,- К 1с Критерий К называют коэффициентом интенсивности напряжений в вершине трещины. [ МПа∙мм 1/2 ] Для оценки надежности материала используют также параметры: ударную вязкость KCV ; температурный порог хладноломкости t 50.

Слайд 23: Критерии долговечности материала

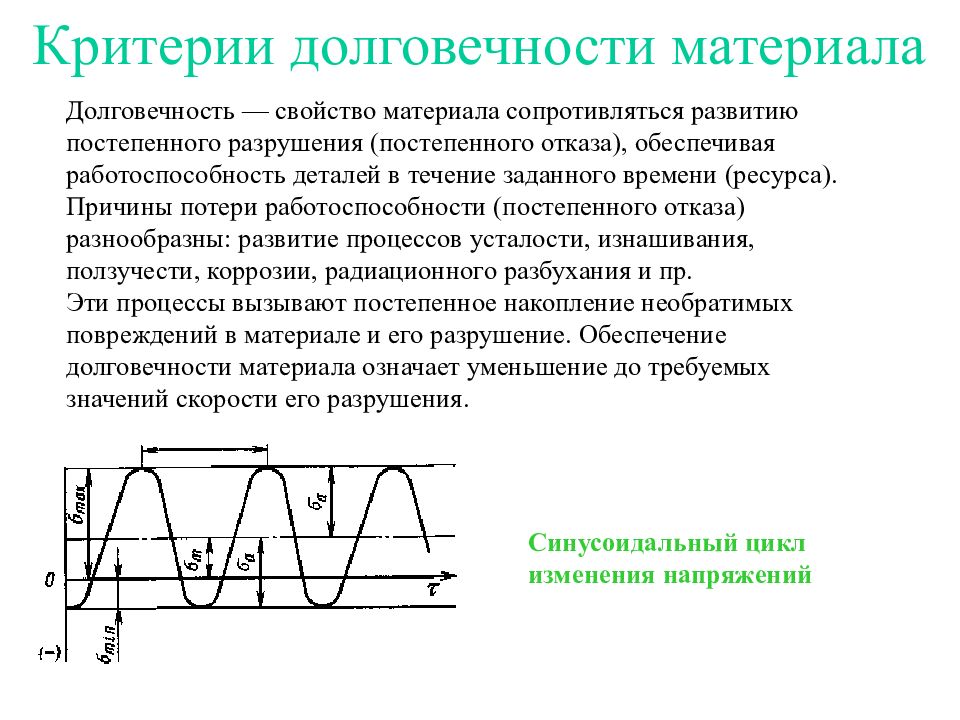

Долговечность — свойство материала сопротивляться развитию постепенного разрушения (постепенного отказа), обеспечивая работоспособность деталей в течение заданного времени (ресурса). Причины потери работоспособности (постепенного отказа) разнообразны: развитие процессов усталости, изнашивания, ползучести, коррозии, радиационного разбухания и пр. Эти процессы вызывают постепенное накопление необратимых повреждений в материале и его разрушение. Обеспечение долговечности материала означает уменьшение до требуемых значений скорости его разрушения. Синусоидальный цикл изменения напряжений

Слайд 24: Усталостное разрушение

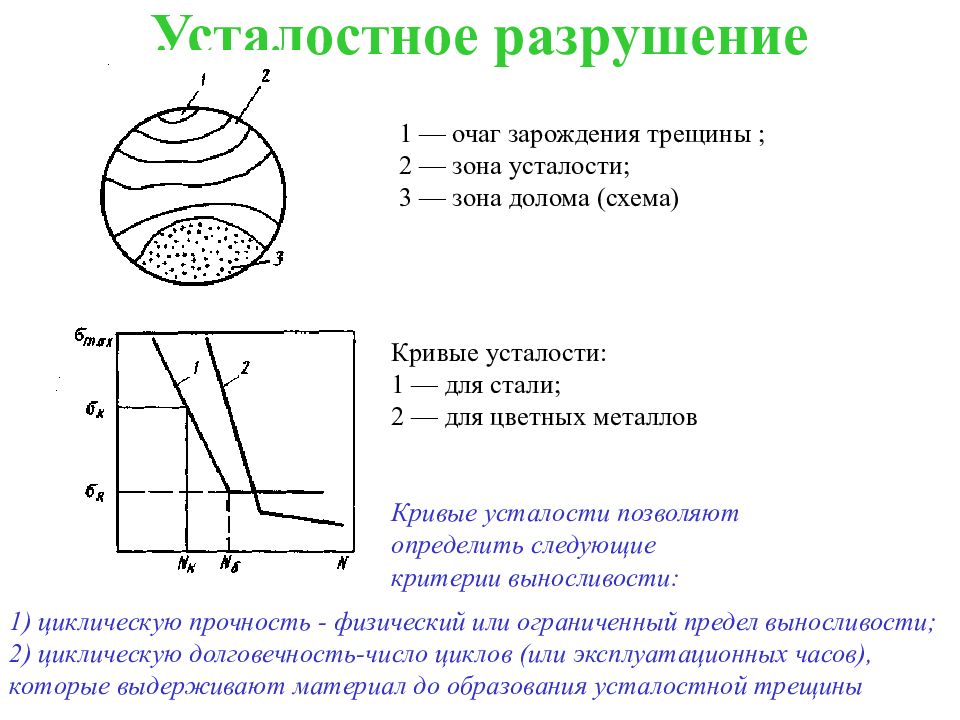

1 — очаг зарождения трещины ; 2 — зона усталости; 3 — зона долома (схема) 1) циклическую прочность - физический или ограниченный предел выносливости; 2) циклическую долговечность-число циклов (или эксплуатационных часов), которые выдерживают материал до образования усталостной трещины Кривые усталости: 1 — для стали; 2 — для цветных металлов Кривые усталости позволяют определить следующие критерии выносливости:

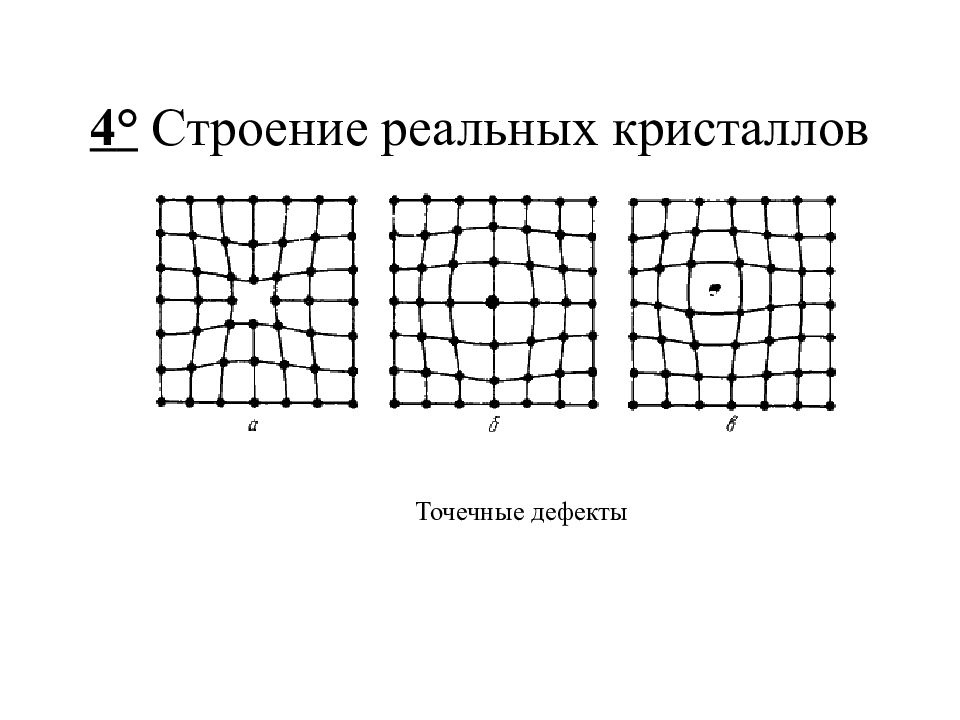

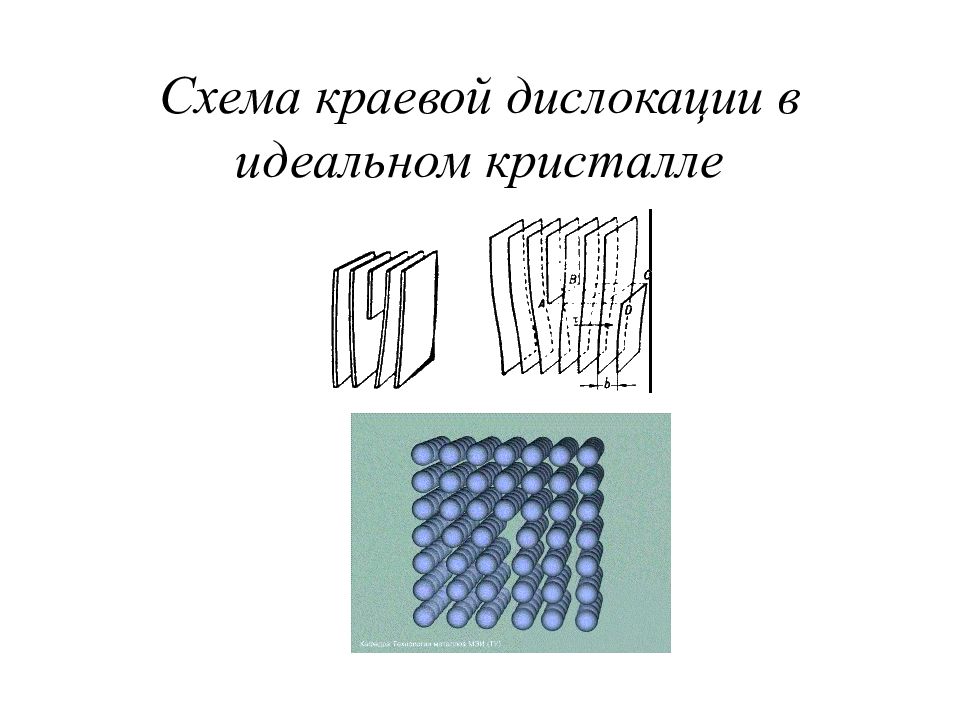

Слайд 25: 12 ° Методы повышения конструкционной прочности

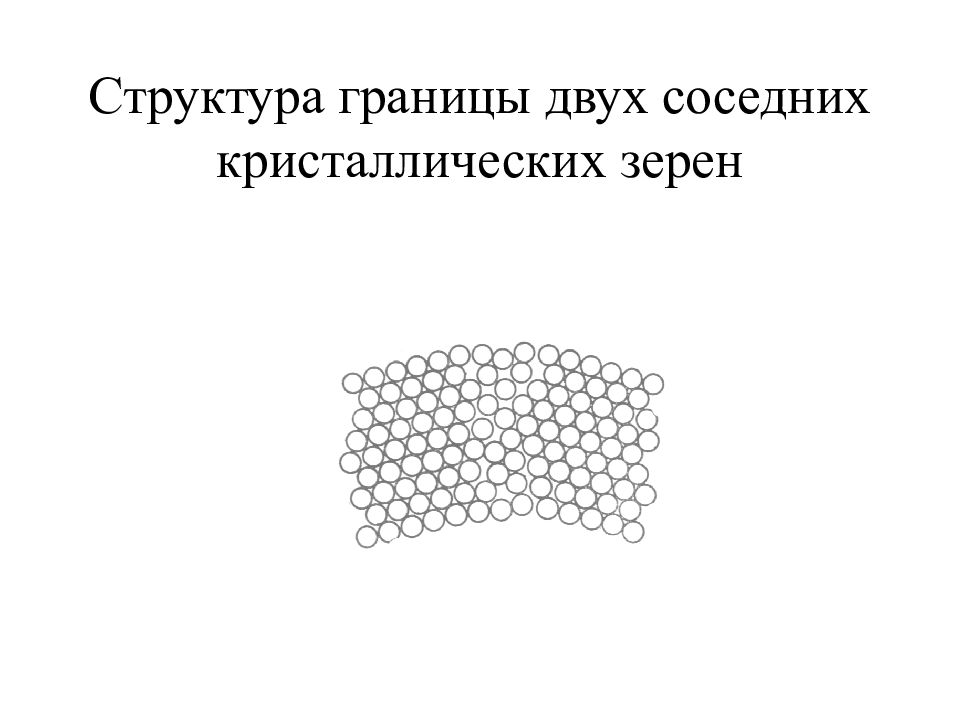

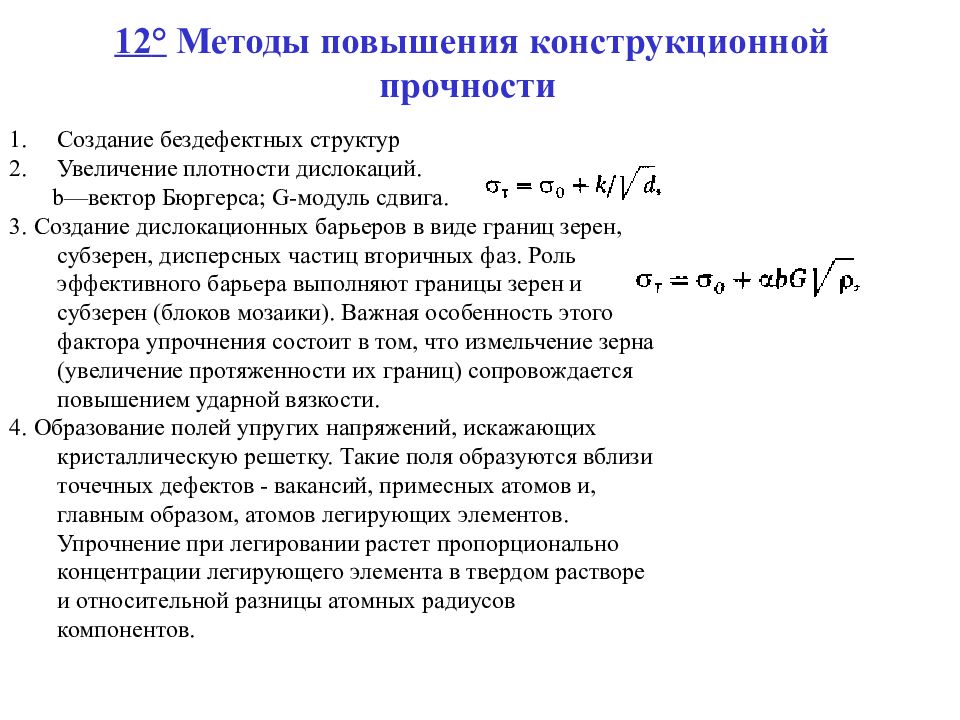

Создание бездефектных структур Увеличение плотности дислокаций. b —вектор Бюргерса; G -модуль сдвига. 3. Создание дислокационных барьеров в виде границ зерен, субзерен, дисперсных частиц вторичных фаз. Роль эффективного барьера выполняют границы зерен и субзерен (блоков мозаики). Важная особенность этого фактора упрочнения состоит в том, что измельчение зерна (увеличение протяженности их границ) сопровождается повышением ударной вязкости. 4. Образование полей упругих напряжений, искажающих кристаллическую решетку. Такие поля образуются вблизи точечных дефектов - вакансий, примесных атомов и, главным образом, атомов легирующих элементов. Упрочнение при легировании растет пропорционально концентрации легирующего элемента в твердом растворе и относительной разницы атомных радиусов компонентов.

Слайд 26

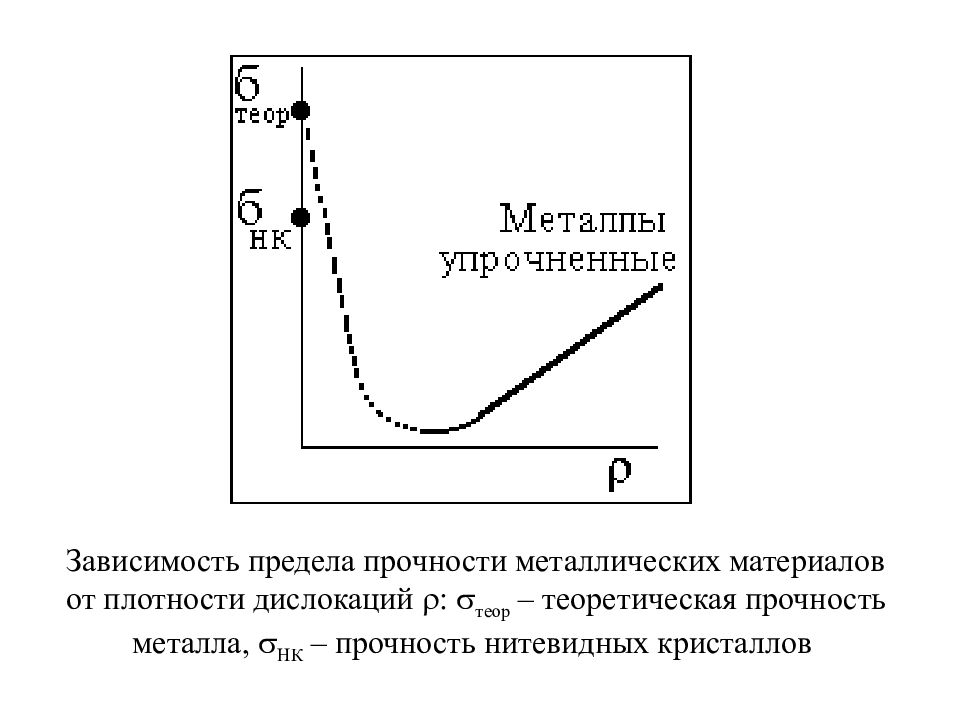

Зависимость предела прочности металлических материалов от плотности дислокаций : теор – теоретическая прочность металла, НК – прочность нитевидных кристаллов

Слайд 27: 1 4 ° Термическая обработка сталей

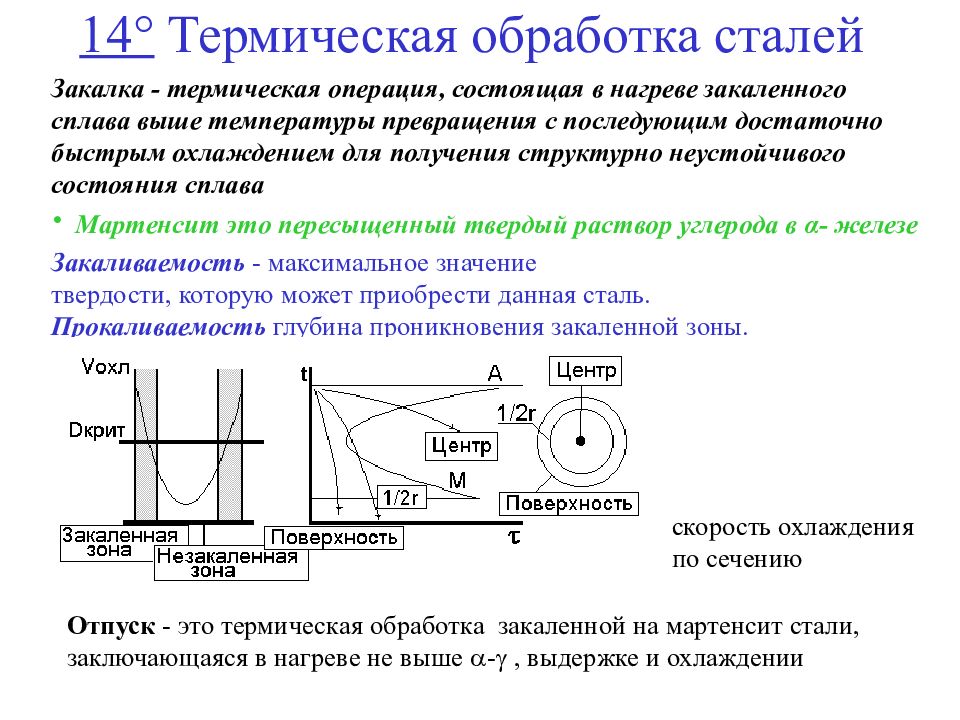

Закалка - термическая операция, состоящая в нагреве закаленного сплава выше температуры превращения с последующим достаточно быстрым охлаждением для получения структурно неустойчивого состояния сплава Мартенсит это пересыщенный твердый раствор углерода в α- железе Закаливаемость - максимальное значение твердости, которую может приобрести данная сталь. Прокаливаемость глубина проникновения закаленной зоны. скорость охлаждения по сечению Отпуск - это термическая обработка закаленной на мартенсит стали, заключающаяся в нагреве не выше a - g, выдержке и охлаждении

Слайд 28: ОТЖИГ И НОРМАЛИЗАЦИЯ

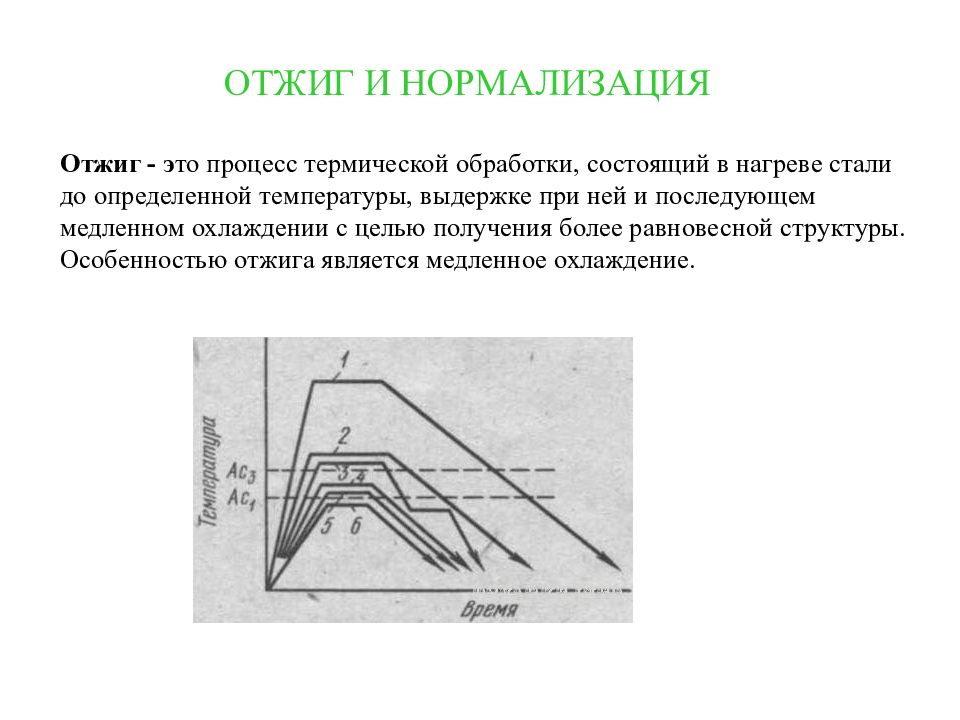

Отжиг - э то процесс термической обработки, состоящий в нагреве стали до определенной температуры, выдержке при ней и последующем медленном охлаждении с целью получения более равновесной структуры. Особенностью отжига является медленное охлаждение.

Слайд 29

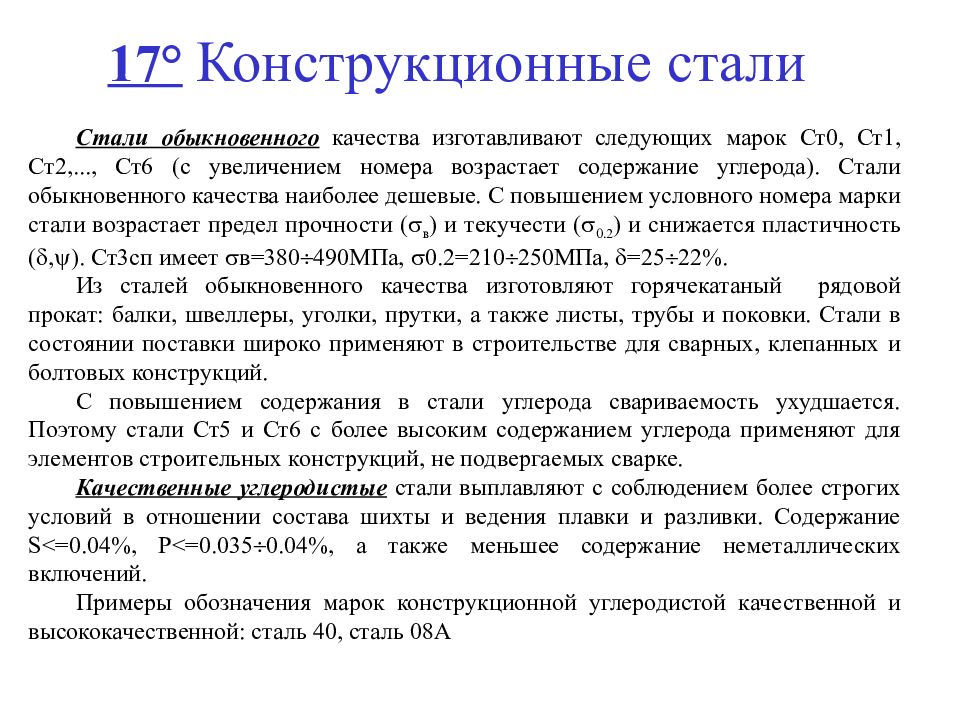

Стали обыкновенного качества изготавливают следующих марок Ст0, Ст1, Ст2,..., Ст6 (с увеличением номера возрастает содержание углерода). Стали обыкновенного качества наиболее дешевые. С повышением условного номера марки стали возрастает предел прочности ( в ) и текучести ( 0.2 ) и снижается пластичность (, ). Ст3сп имеет в =380 490МПа, 0.2 =210 250МПа, =25 22%. Из сталей обыкновенного качества изготовляют горячекатаный рядовой прокат: балки, швеллеры, уголки, прутки, а также листы, трубы и поковки. Стали в состоянии поставки широко применяют в строительстве для сварных, клепанных и болтовых конструкций. С повышением содержания в стали углерода свариваемость ухудшается. Поэтому стали Ст5 и Ст6 с более высоким содержанием углерода применяют для элементов строительных конструкций, не подвергаемых сварке. Качественные углеродистые стали выплавляют с соблюдением более строгих условий в отношении состава шихты и ведения плавки и разливки. Содержание S <=0.04%, P <=0.035 0.04%, а также меньшее содержание неметаллических включений. Примеры обозначения марок конструкционной углеродистой качественной и высококачественной: сталь 40, сталь 08А 17 ° Конструкционные стали

Слайд 30

Легированная сталь кроме обычных примесей содержит элементы, специально вводимые в определённых количествах для обеспечения требуемых физических или механических свойств. Эти элементы называются легирующими. Легирующие добавки повышают прочность, коррозийную стойкость стали, снижают опасность хрупкого разрушения. Обозначение легирующих элементов: Н — никель, Х — хром, Г — марганец, С — кремний, В — вольфрам, Ф — ванадий, М — молибден, Д — медь, К — кобальт, Б — ниобий, Т — титан, Ю — алюминий, Р — бор, А — азот.

Слайд 31: Примеры обозначения марок легированных сталей

сталь 18ХГТ — 0,18 % С, 1 Сr, 1 Мn, около 0,1 Тi; сталь 38ХНЗМФА — 0,38 % С, 1,2—1,5 Сr; 3 Ni, 0,3—0,4 Мо, 0,1—0,2 V; сталь 30ХГСА — 0,30 % С, 0,8—1,1 Сr, 0,9—1,2 Мn, 0,8—1,251 Si; сталь 03Х13АГ19 — 0,03 % С, 13 Сr, 0,2—0,3 N, 19 Мn.

Слайд 32: 19 ° КОРРОЗИОННОСТОЙКИЕ МАТЕРИАЛЫ

Поверхностное разрушение металла под действием внешней среды называется коррозией. Химически стойкие металлы: Au, Pt, Ag, Sn, Pb Скорость коррозии для Fe – 20 мкм/год, Zn – 3.2 мкм/год, Au - 0 мкм/год. Сплавы меди: для влажной атмосферы, морской воды, орг. Кислот Пассивирующиеся металлы: сплавы титана, сплавы алюминия (для влажной атмосферы, орг. кислот), хром. Коррозионно стойкие стали - хромистые стали. - хромоникелевые стали. Введение достаточного количества никеля в 18% хромистую сталь делает ее аустенитной, что обеспечивает лучшее механические свойства, меньшую склонность к росту зерна, а также более коррозионностойкой и не хладоломкой. Коррозионно-стойкие сплавы на железоникелевой и никелевой основе для работы при больших нагрузках в растворах кислот

Слайд 33: 2 1 ° Сплавы с особыми физическими свойствами

Сплавы с малым температурным коэффициентом линейного расширения Инвар - с плав с 36% Ni называют, он имеет температурный 10 -6 1/°C и практически не расширяется при нагреве. Если заменить часть никеля кобальтом получается сплав - суперинвар (0.5 · 10 -6 1/°C ) сплавы с заданным коэффициентом линейного расширения Ковар - сплав на основе железа, содержит 18% Со и 29% Ni. Имеет коэффициент теплового расширения (4,5—5,2)×10 -6 1/°C (как у стекла). При впайке в стекло или керамику ковар образует прочное вакуумно-плотное сцепление, что используется в электровакуумной технике при изготовлении корпусов и токовыводов различных ламп, приборов. Металлические стекла – аморфные металлы. Обладают высокими значениями предела упругости, предела текучести, малыми значениями магнитных потерь. Скорость охлаждения должна быть не менее 10 6 град/с.

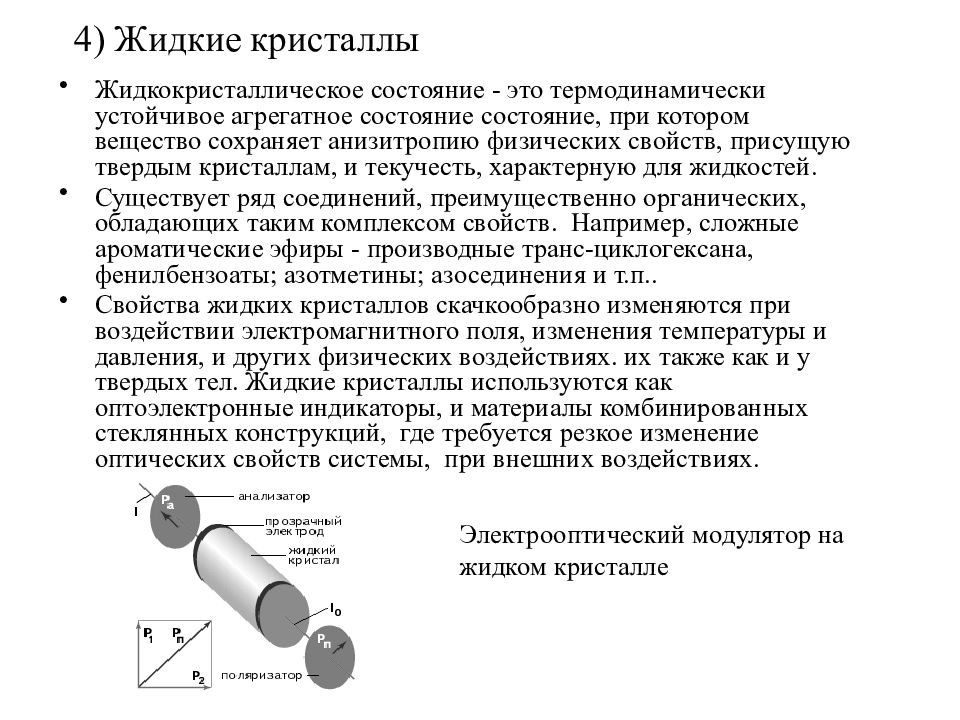

Слайд 34: 4) Жидкие кристаллы

Жидкокристаллическое состояние - это термодинамически устойчивое агрегатное состояние состояние, при котором вещество сохраняет анизитропию физических свойств, присущую твердым кристаллам, и текучесть, характерную для жидкостей. Существует ряд соединений, преимущественно органических, обладающих таким комплексом свойств. Например, сложные ароматические эфиры - производные транс-циклогексана, фенилбензоаты; азотметины; азосединения и т.п.. Свойства жидких кристаллов скачкообразно изменяются при воздействии электромагнитного поля, изменения температуры и давления, и других физических воздействиях. их также как и у твердых тел. Жидкие кристаллы используются как оптоэлектронные индикаторы, и материалы комбинированных стеклянных конструкций, где требуется резкое изменение оптических свойств системы, при внешних воздействиях. Электрооптический модулятор на жидком кристалле

Слайд 35: 5) Сплавы с эффектом “памяти формы”

Эти сплавы после пластической деформации восстанавливают свою первоначальную геометрическую форму или в результате нагрева Наиболее широко применяют сплавы на основе мононикелида титана NiTi, получившие название нитинол. Эффект “памяти формы” в соединении NiTi может повторяться в течение многих тысяч циклов. Нитинол обладает высокой прочностью ( в =770 1100МПа, т =300 500МПа), пластичностью ( =100 15%), коррозийной и кавитационной стойкостью и демпфирующей способностью. Его применяют как магнитный высокодемпфирующий материал во многих ответственных конструкциях.

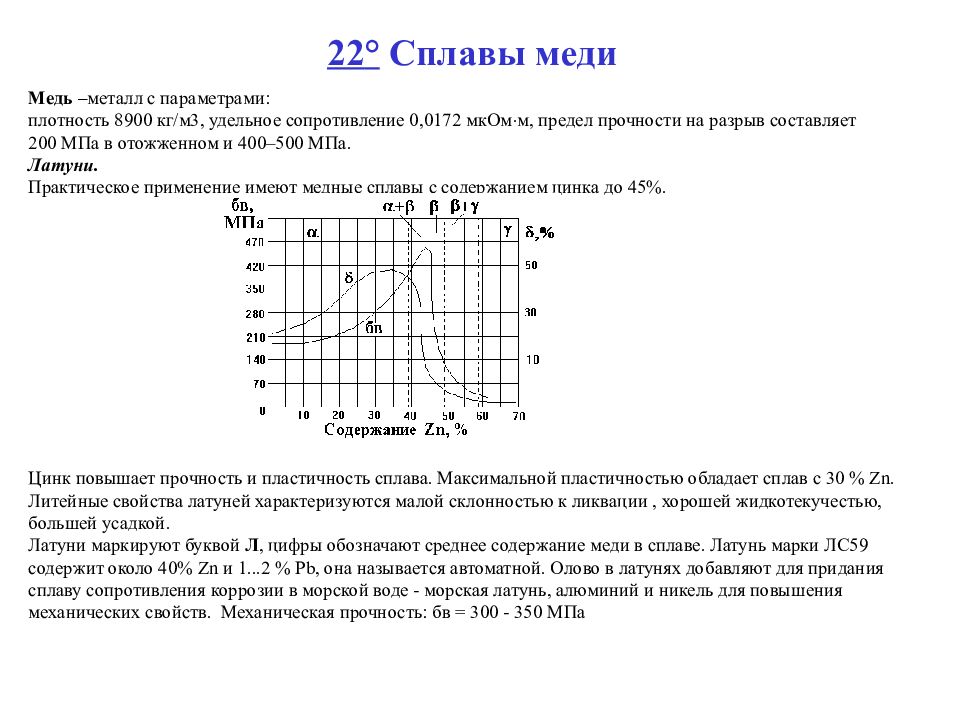

Слайд 36: 2 2 ° Сплавы меди

Медь – металл с параметрами: плотность 8900 кг/м3, удельное сопротивление 0,0172 мкОм м, предел прочности на разрыв составляет 200 МПа в отожженном и 400–500 МПа. Латуни. Практическое применение имеют медные сплавы с содержанием цинка до 45%. Цинк повышает прочность и пластичность сплава. Максимальной пластичностью обладает сплав с 30 % Zn. Литейные свойства латуней характеризуются малой склонностью к ликвации, хорошей жидкотекучестью, большей усадкой. Латуни маркируют буквой Л, цифры обозначают среднее содержание меди в сплаве. Латунь марки ЛС59 содержит около 40% Zn и 1...2 % Pb, она называется автоматной. Олово в латунях добавляют для придания сплаву сопротивления коррозии в морской воде - морская латунь, алюминий и никель для повышения механических свойств. Механическая прочность: бв = 300 - 350 МПа

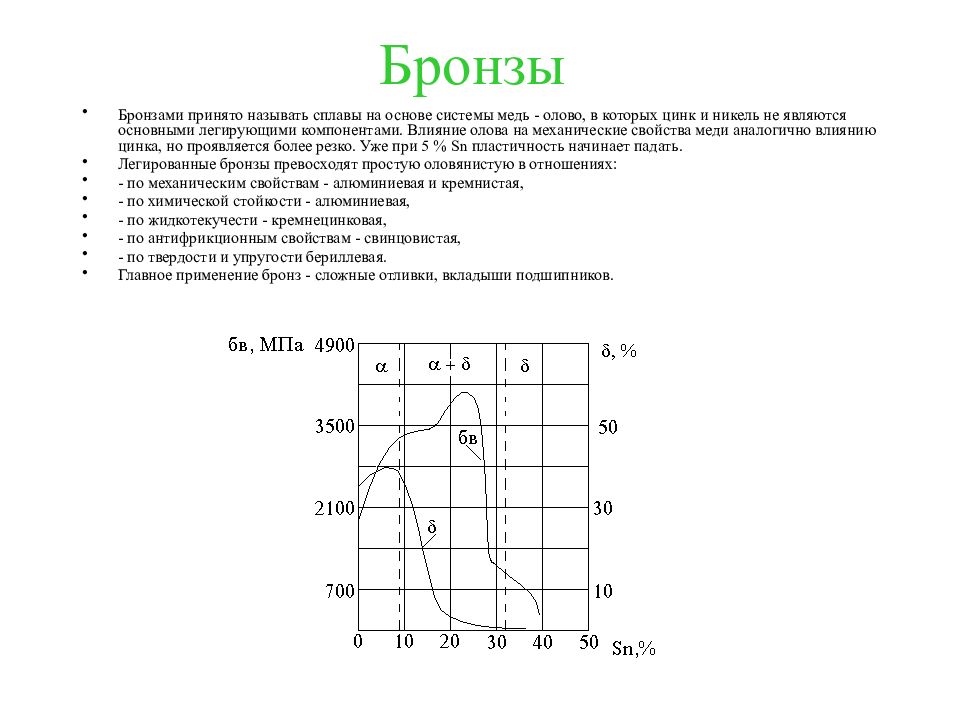

Слайд 37: Бронзы

Бронзами принято называть сплавы на основе системы медь - олово, в которых цинк и никель не являются основными легирующими компонентами. Влияние олова на механические свойства меди аналогично влиянию цинка, но проявляется более резко. Уже при 5 % Sn пластичность начинает падать. Легированные бронзы превосходят простую оловянистую в отношениях: - по механическим свойствам - алюминиевая и кремнистая, - по химической стойкости - алюминиевая, - по жидкотекучести - кремнецинковая, - по антифрикционным свойствам - свинцовистая, - по твердости и упругости бериллевая. Главное применение бронз - сложные отливки, вкладыши подшипников.

Слайд 38: 23 ° Сплавы с малой плотностью

Алюминий и его сплавы Особенности алюминия: легкий металл (плотность 2700 кг/м3) невысокая температуру плавления (650 о С), хороший проводник (удельное сопротивление 0,027 мкОм. м), коррозионно-стойкий вследствие образования на поверхности плотной и прочной защитной пленки оксида Al 2 O 3. предел прочности в 60 МПа, твердость по Бринеллю НВ 25 Деформируемые сплавы алюминия: двойные и тройные сплавы с одним или двумя легирующими элементами (например, АМг, АМц в = 130 МПа, = 23 %), многокомпонентные, или дуралюмины (например Д1, Д16. Для сплава ВАД23 в = 540 МПа (как у стали), = 4 %. ). Литейные сплавы алюминия перерабатываются в детали литьем, поэтому их главными технологическими свойствами являются высокая жидкотекучесть. Силумины – двойные сплавы алюминия с кремнием. Для сплавов АЛ2, АЛ7В, АЛ11: В = 200 … 360 МПа, = 1…6 %

Слайд 39: 2. Титан и его сплавы

Особенности титана: низкая плотность (удельная масса 4.5 т/м 3 ), высокая прочность (б в = 600... 700 МПа ), высокая удельная прочность (б в / γ g) высокая коррозионная стойкость Для сплава ВТ-6 б в = 880-980 МПа. Замена стали на сплав титана позволяет уменьшить массу детали в 2 раза.

Слайд 40: 24 ° Полимерные конструкционные материалы

Пластическая масса (пластмасса) - композиция полимера с различными ингредиентами, находящуюся при формовании изделий в вязкотекучем или высокоэластичном состоянии, а при эксплуатации - в стеклообразном или кристаллическом состоянии. основным группам ингредиентов относят наполнители, пластификаторы, стабилизаторы, красители, сшивающие агенты, структурообразователи, смазки, антистатики, антимикробные агенты, антифрикционные добавки, отвердители, ускорители отверждения. низкая плотность, коррозионная стойкость, высокая ударная вязкость и удельная прочность, электроизолирующие свойства (для ПА-12-20 =1,1 г/см 3, б в = 45 МПа) Термопластичные полимеры при нагревании выше температуры стеклования размягчаются, приобретают высокую пластичность, а при охлаждении они вновь отвердевают, могут растворяться в соответствующих растворителях. Термореактивные полимеры при нагревании не способны к размягчению или размягчаются незначительно, в вязкотекучее состояние не переходят, в растворителях стойки или незначительно набухают.

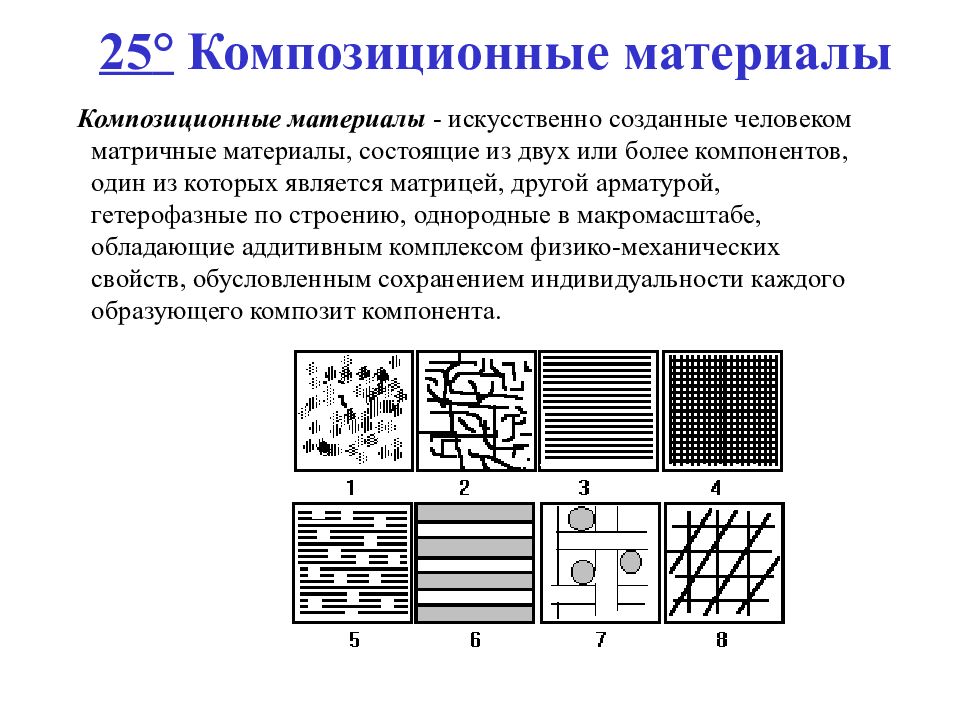

Слайд 41: 25 ° Композиционные материалы

Композиционные материалы - искусственно созданные человеком матричные материалы, состоящие из двух или более компонентов, один из которых является матрицей, другой арматурой, гетерофазные по строению, однородные в макромасштабе, обладающие аддитивным комплексом физико-механических свойств, обусловленным сохранением индивидуальности каждого образующего композит компонента.

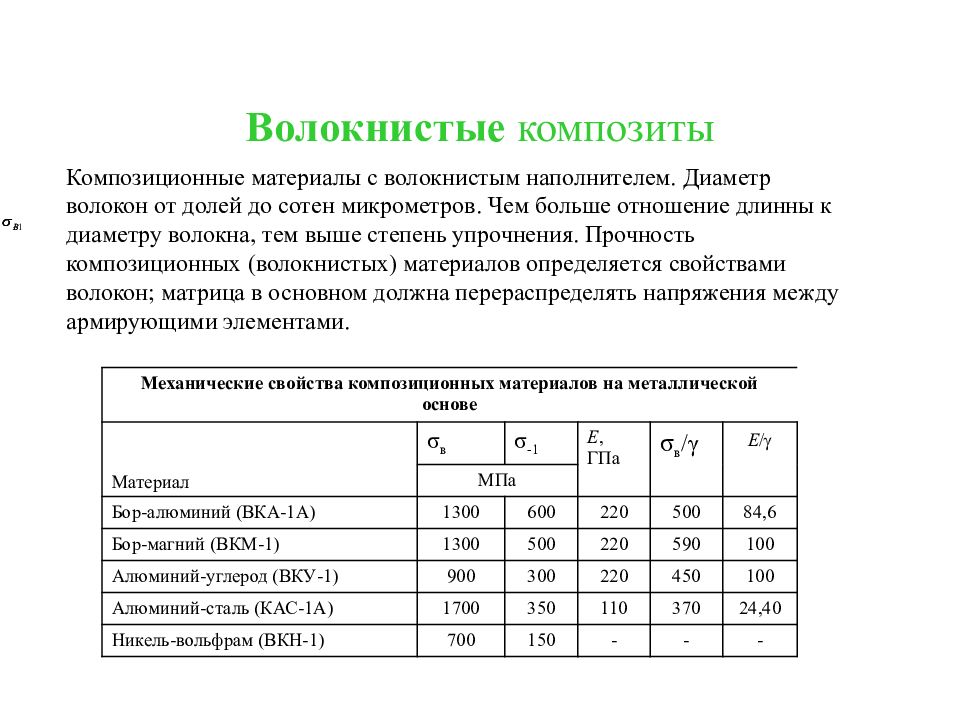

Слайд 42: Волокнистые композиты

Композиционные материалы с волокнистым наполнителем. Диаметр волокон от долей до сотен микрометров. Чем больше отношение длинны к диаметру волокна, тем выше степень упрочнения. Прочность композиционных (волокнистых) материалов определяется свойствами волокон; матрица в основном должна перераспределять напряжения между армирующими элементами. Механические свойства композиционных материалов на металлической основе Материал σ в σ -1 Е, ГПа σ в / γ Е / МПа Бор-алюминий (ВКА-1А) 1300 600 220 500 84,6 Бор-магний (ВКМ-1) 1300 500 220 590 100 Алюминий-углерод (ВКУ-1) 900 300 220 450 100 Алюминий-сталь (КАС-1А) 1700 350 110 370 24,40 Никель-вольфрам (ВКН-1) 700 150 - - -

Слайд 44

Дисперсно-упрочненные композиционные материалы матрица является основным элементом, несущим нагрузку, а дисперсные частицы тормозят движение в ней дислокаций. Высокая прочность достигается при размере частиц 10-500 нм при среднем расстоянии между ними 100-500нм и равномерном распределении их в матрице. САП (спеченный алюминиевый порошок) состоит из алюминия и дисперсных чешуек Al 2 O 3. Частицы Al 2 O 3 эффективно тормозят движение дислокаций и тем самым повышают прочность сплава. Содержание Al 2 O 3 в САП колеблется от 6-9 % (САП-1) и до 13-18 % (САП-3). С увеличением содержания Al 2 O 3 повышается от 300 для САП-1 до 400 МПа для САП-3

Слайд 45: 26 ° Электрические параметры проводниковых материалов

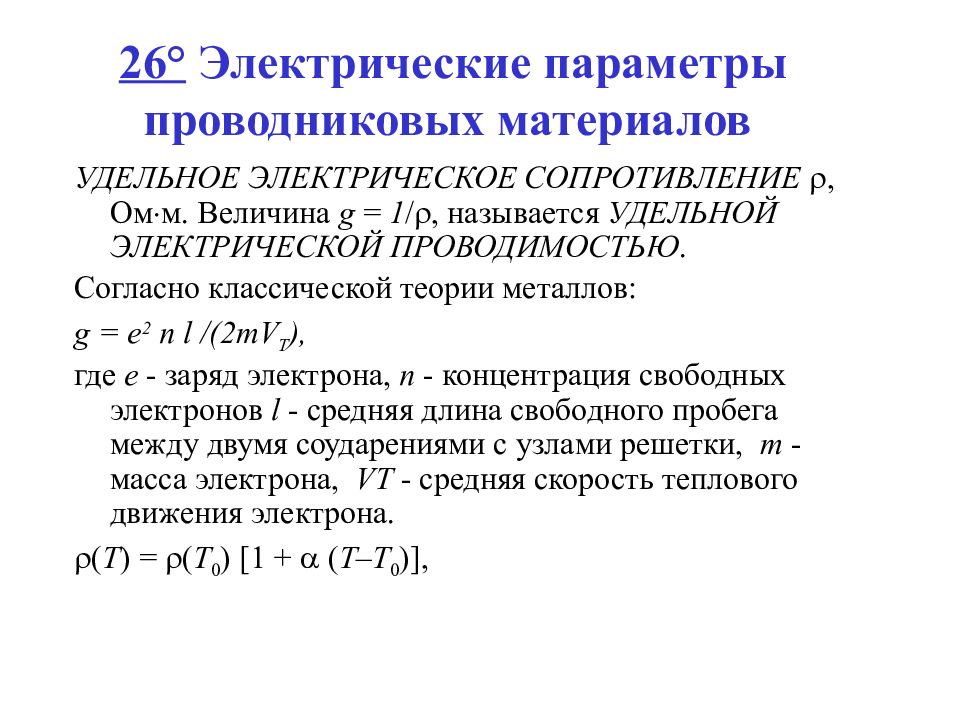

УДЕЛЬНОЕ ЭЛЕКТРИЧЕСКОЕ СОПРОТИВЛЕНИЕ , Ом м. Величина g = 1 / , называется УДЕЛЬНОЙ ЭЛЕКТРИЧЕСКОЙ ПРОВОДИМОСТЬЮ. Согласно классической теории металлов: g = e 2 n l /(2 mV T ), где e - заряд электрона, n - концентрация свободных электронов l - средняя длина свободного пробега между двумя соударениями с узлами решетки, m - масса электрона, VТ - средняя скорость теплового движения электрона. ( Т ) = ( Т 0 ) [1 + ( Т – Т 0 )],

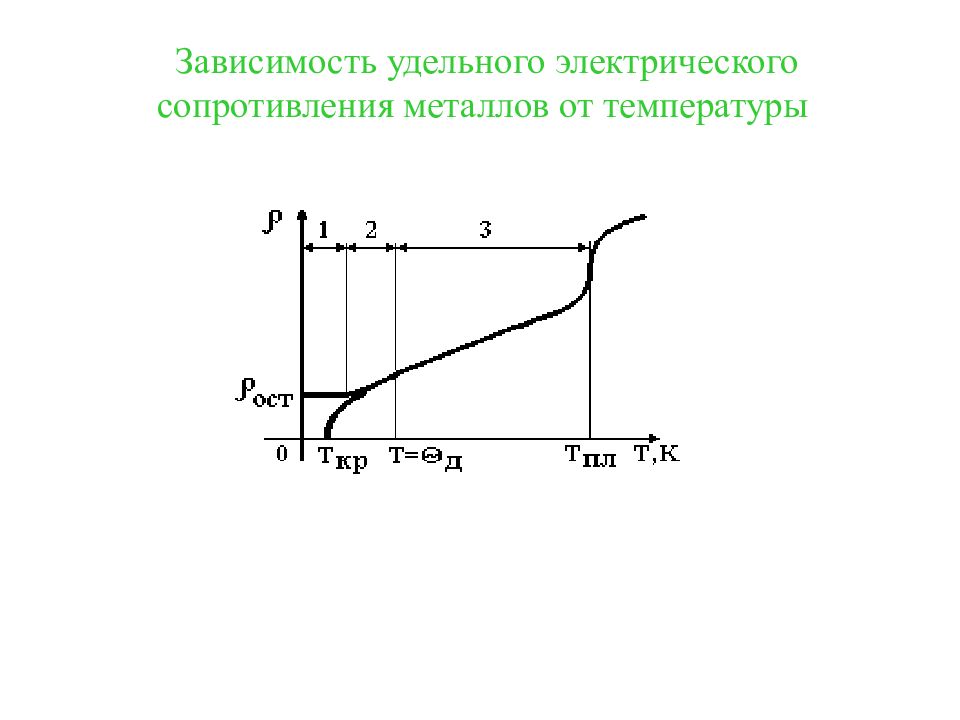

Слайд 47: Зависимость удельного электрического сопротивления металлов от температуры

Слайд 48: Материалы для пайки

Пайка, -это процесс соединения деталей расплавленным металлом – припоем для получения надежных неразъемных электрических контактов. Припой смачивает металл, растекается по нему и заполняет зазоры между соединяемыми деталями. При этом припой диффундирует в основной металл, основной металл растворяется в припое, в результате чего образуется промежуточная прослойка, которая после застывания соединяет детали в одно целое. Припои принято делить на две группы: мягкие и твердые. К мягким относятся припои с температурой плавления до 300°С, а к твердым - припои с температурой плавления свыше 300°С. Кроме температуры плавления, припои существенно различаются и по механическим свойствам. Мягкие припои имеют предел прочности при растяжении не выше 16 - 100 МПа, а твердые – от 100 до 500 МПа.

Слайд 49

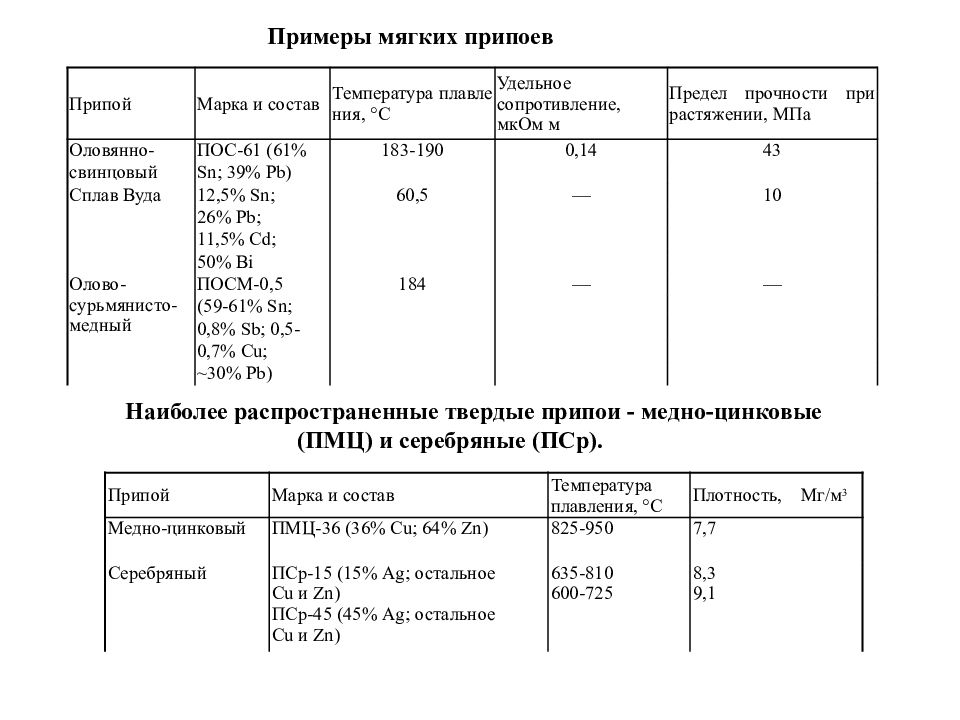

Припой Марка и состав Температура плавления, °С Удельное сопротивление, мкОм м Предел прочности при растяжении, МПа Оловянно- ПОС-61 (61% 183-190 0,14 43 свинцовый Sn; 39% Pb) Сплав Вуда 12,5% Sn; 60,5 — 10 26% Pb; 11,5% Cd; 50% Bi Олово-сурьмянисто-медный ПОСМ-0,5 184 — — (59-61% Sn; 0,8% Sb; 0,5- 0,7% С u ; ~30% Pb) Припой Марка и состав Температура плавления, °С Плотность, Мг/м 3 Медно-цинковый ПМЦ -36 (36% С u; 64% Zn) 825-950 7,7 Серебряный ПСр-15 (15% Ag ; остальное С u и Zn) ПСр-45 (45% Ag; остальное Сu и Zn) 635-810 600-725 8,3 9,1 Примеры мягких припоев Наиболее распространенные твердые припои - медно-цинковые (ПМЦ) и серебряные (ПСр).

Слайд 50: Флюсы

Флюсы должны : растворять и удалять оксиды из спаиваемых металлов. защищать в процессе пайки поверхность от окисления. уменьшать поверхностные натяжения уменьшать растекаемость и смачиваемость припоя Флюсы классифицируют по оказываемому действию : активные (кислотные: HCl, ZnCl2, хлористые и фтористые металлы) – интенсивно растворяют оксидную пленку, но после пайки вызывают коррозию, следовательно, нужна тщательная промывка. При монтажной пайке применение активных флюсов запрещено. Бескислотные флюсы – канифоль и флюсы на ее основе с добавлением спирта и глицерина. Активированные – канифоль + активаторы (солянокислый диметиламин) – пайка без предварительного удаления оксидов после обезжиривания. Антикоррозийные флюсы на основе H2PO3

Слайд 51: 28 ° Сверхпроводники

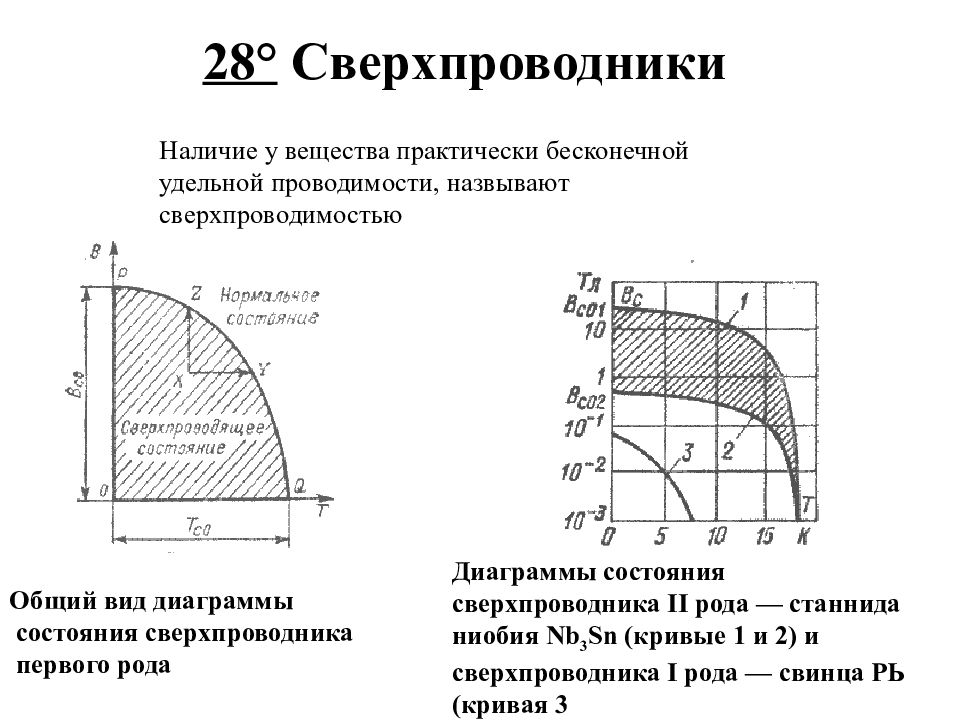

Общий вид диаграммы состояния сверхпроводника первого рода Диаграммы состояния сверхпроводника II рода — станнида ниобия Nb 3 Sn (кривые 1 и 2) и сверхпроводника I рода — свинца РЬ (кривая 3 Наличие у вещества практически бесконечной удельной проводимости, назвывают сверхпроводимостью

Слайд 52

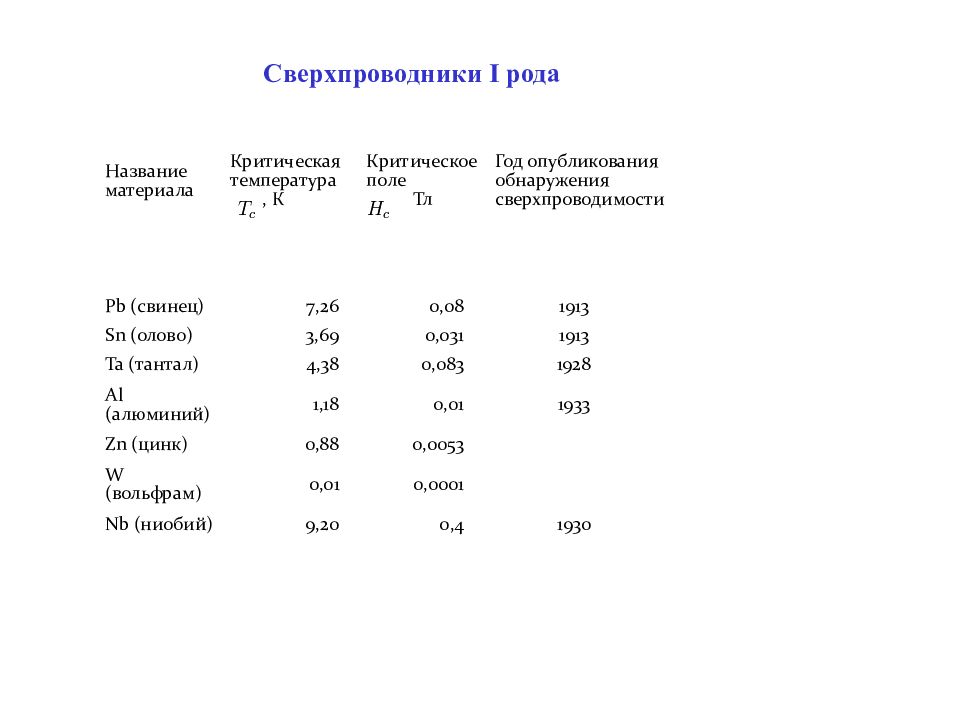

Название материала Критическая температура, К Критическое поле Тл Год опубликования обнаружения сверхпроводимости Pb ( свинец ) 7,26 0,08 1913 Sn ( олово ) 3,69 0,031 1913 Ta ( тантал ) 4,38 0,083 1928 Al ( алюминий ) 1,18 0,01 1933 Zn ( цинк ) 0,88 0,0053 W ( вольфрам ) 0,01 0,0001 Nb ( ниобий ) 9,20 0,4 1930 Сверхпроводники I рода

Слайд 53: Сверхпроводники II рода

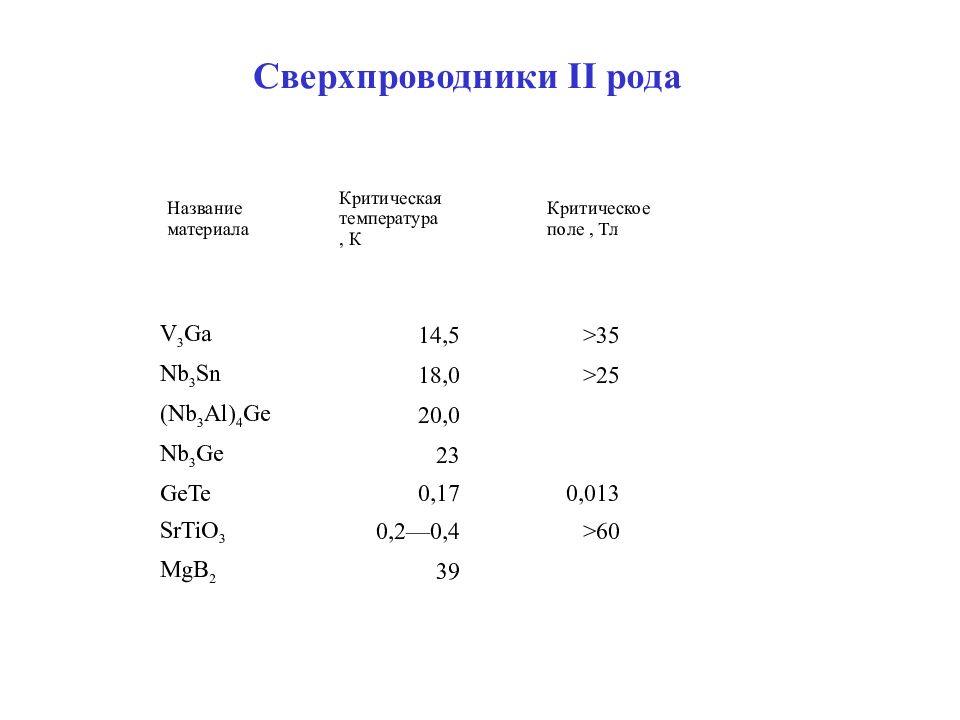

Название материала Критическая температура, К Критическое поле, Тл V 3 Ga 14,5 > 35 Nb 3 Sn 18,0 > 25 (Nb 3 Al) 4 Ge 20,0 Nb 3 Ge 23 GeTe 0,17 0,013 SrTiO 3 0,2—0,4 > 60 MgB 2 39

Слайд 54: Высокотемпературные сверхпроводники (ВТСП)

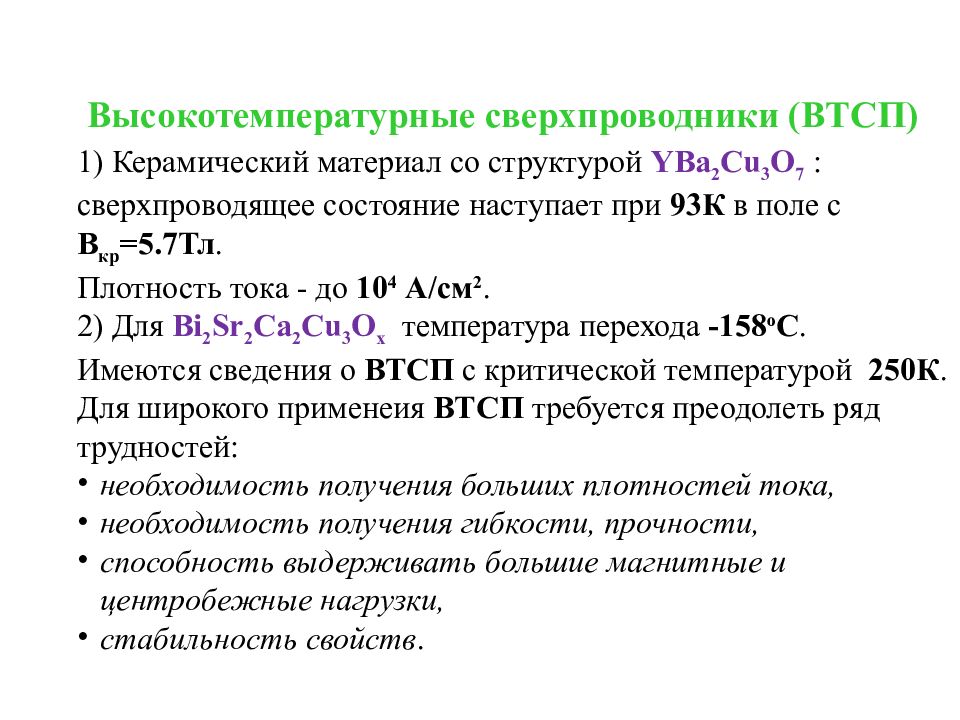

1) Керамический материал со структурой YBa 2 Cu 3 O 7 : сверхпроводящее состояние наступает при 93К в поле с В кр =5.7Тл. Плотность тока - до 10 4 А/см 2. 2) Для Bi 2 Sr 2 Ca 2 Cu 3 O x температура перехода -158 о С. Имеются сведения о ВТСП с критической температурой 250К. Для широкого применеия ВТСП требуется преодолеть ряд трудностей: необходимость получения больших плотностей тока, необходимость получения гибкости, прочности, способность выдерживать большие магнитные и центробежные нагрузки, стабильность свойств.

Слайд 55

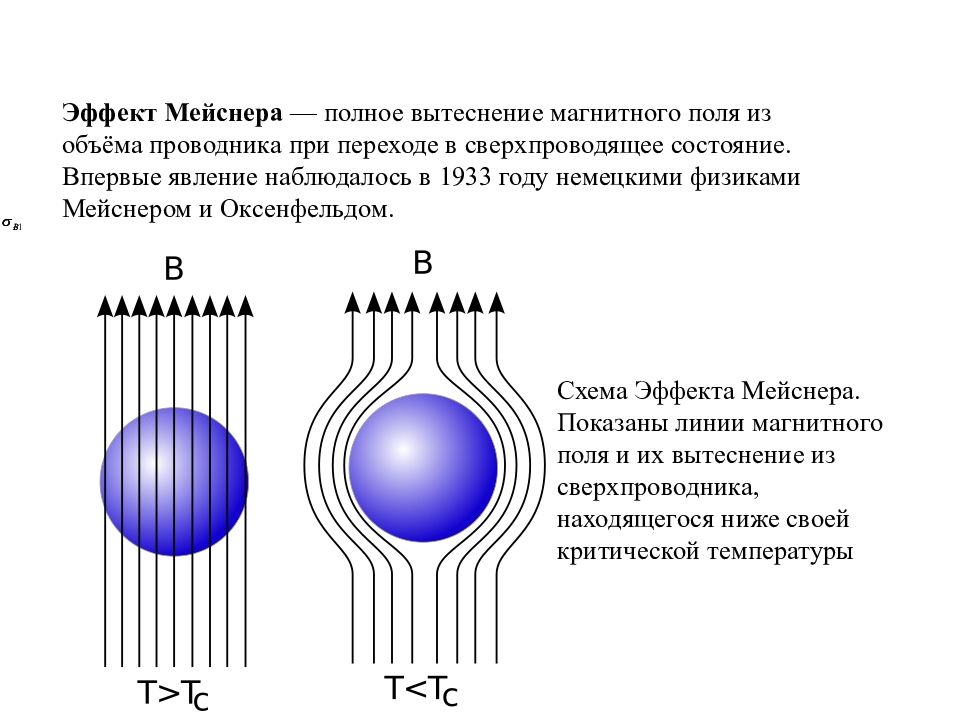

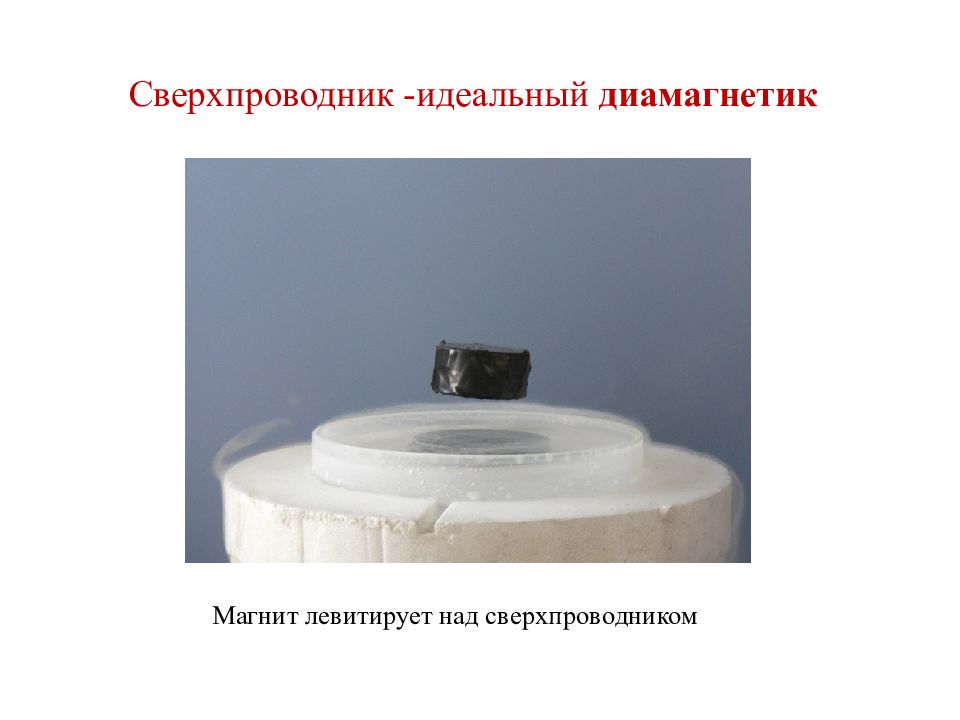

Эффект Мейснера — полное вытеснение магнитного поля из объёма проводника при переходе в сверхпроводящее состояние. Впервые явление наблюдалось в 1933 году немецкими физиками Мейснером и Оксенфельдом. Схема Эффекта Мейснера. Показаны линии магнитного поля и их вытеснение из сверхпроводника, находящегося ниже своей критической температуры

Слайд 56: Сверхпроводник -идеальный диамагнетик

Магнит левитирует над сверхпроводником

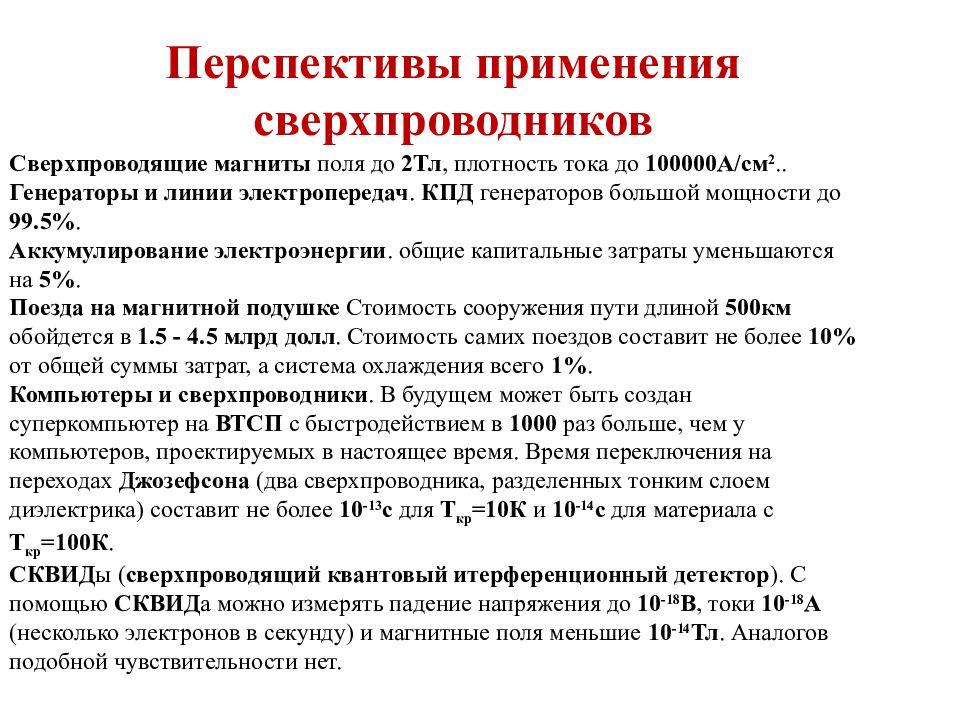

Слайд 57: Перспективы применения сверхпроводников

Сверхпроводящие магниты поля до 2Тл, плотность тока до 100000А/см 2.. Генераторы и линии электропередач. КПД генераторов большой мощности до 99.5%. Аккумулирование электроэнергии. общие капитальные затраты уменьшаются на 5%. Поезда на магнитной подушке Стоимость сооружения пути длиной 500км обойдется в 1.5 - 4.5 млрд долл. Стоимость самих поездов составит не более 10% от общей суммы затрат, а система охлаждения всего 1%. Компьютеры и сверхпроводники. В будущем может быть создан суперкомпьютер на ВТСП с быстродействием в 1000 раз больше, чем у компьютеров, проектируемых в настоящее время. Время переключения на переходах Джозефсона (два сверхпроводника, разделенных тонким слоем диэлектрика) составит не более 10 -13 с для Т кр =10К и 10 -14 с для материала с Т кр =100К. СКВИД ы ( сверхпроводящий квантовый итерференционный детектор ). С помощью СКВИД а можно измерять падение напряжения до 10 -18 В, токи 10 -18 А (несколько электронов в секунду) и магнитные поля меньшие 10 -14 Тл. Аналогов подобной чувствительности нет.

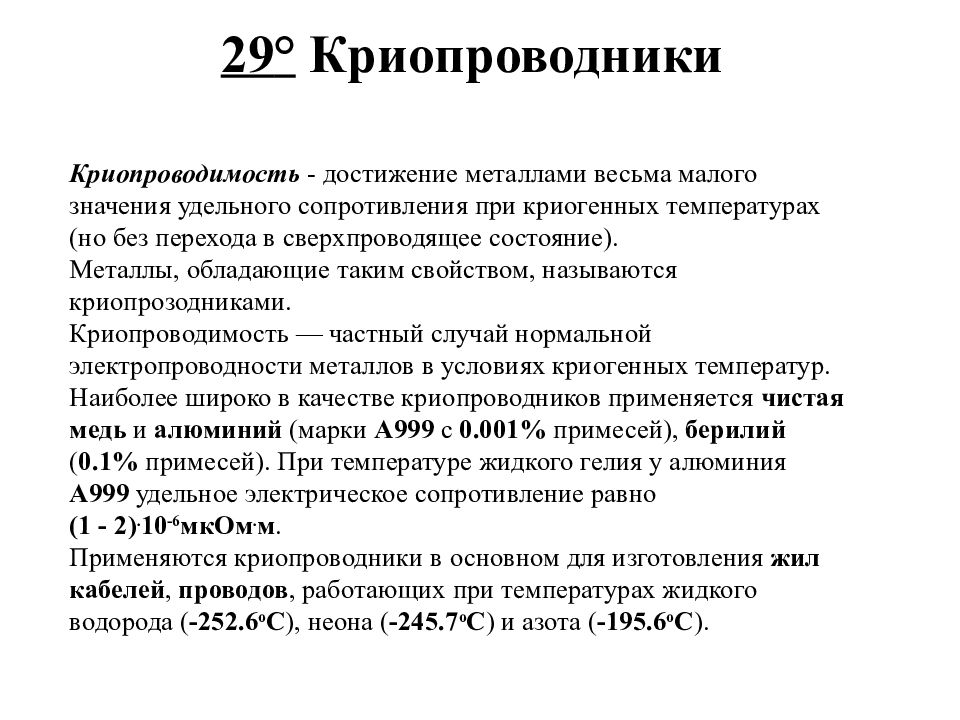

Слайд 58: 2 9 ° Криопроводники

Криопроводимость - достижение металлами весьма малого значения удельного сопротивления при криогенных температурах (но без перехода в сверхпроводящее состояние). Металлы, обладающие таким свойством, называются криопрозодниками. Криопроводимость — частный случай нормальной электропроводности металлов в условиях криогенных температур. Наиболее широко в качестве криопроводников применяется чистая медь и алюминий (марки А999 с 0.001% примесей), берилий ( 0.1% примесей). При температуре жидкого гелия у алюминия А999 удельное электрическое сопротивление равно (1 - 2). 10 -6 мкОм. м. Применяются криопроводники в основном для изготовления жил кабелей, проводов, работающих при температурах жидкого водорода ( -252.6 о С ), неона ( -245.7 о С ) и азота ( -195.6 о С ).

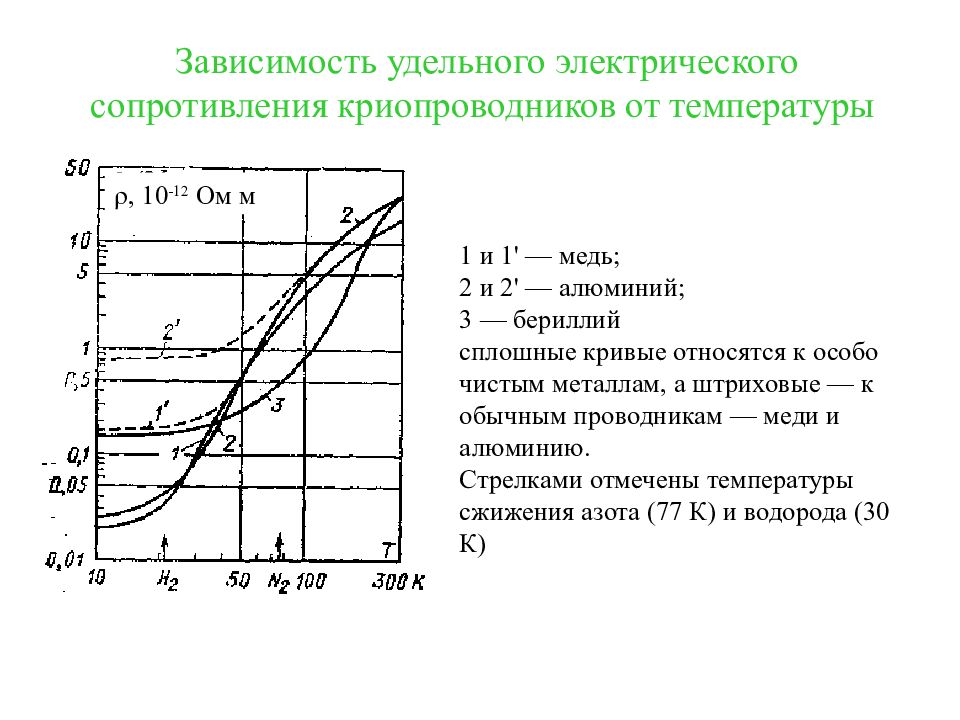

Слайд 59: Зависимость удельного электрического сопротивления криопроводников от температуры

ρ, 10 -12 Ом м 1 и 1' — медь; 2 и 2' — алюминий; 3 — бериллий сплошные кривые относятся к особо чистым металлам, а штриховые — к обычным проводникам — меди и алюминию. Стрелками отмечены температуры сжижения азота (77 К) и водорода (30 К)

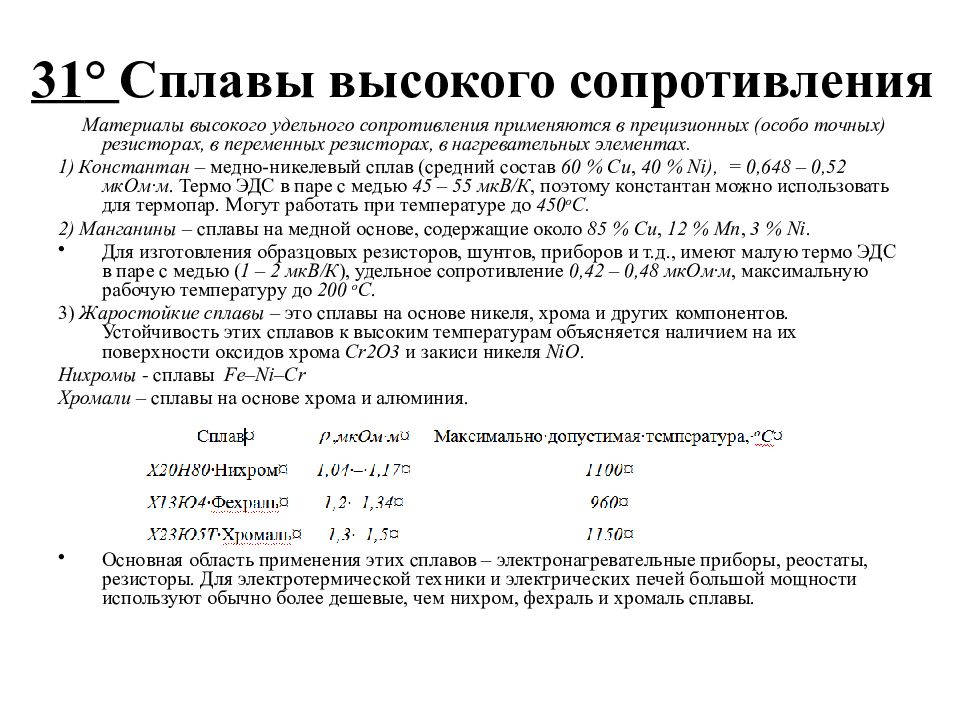

Слайд 60: 3 1 ° Сплавы высокого сопротивления

Материалы высокого удельного сопротивления применяются в прецизионных (особо точных) резисторах, в переменных резисторах, в нагревательных элементах. 1) Константан – медно-никелевый сплав (средний состав 60 % Cu, 40 % Ni), = 0,648 – 0,52 мкОм·м. Термо ЭДС в паре с медью 45 – 55 мкВ/К, поэтому константан можно использовать для термопар. Могут работать при температуре до 450 о С. 2) Манганины – сплавы на медной основе, содержащие около 85 % Cu, 12 % Mn, 3 % Ni. Для изготовления образцовых резисторов, шунтов, приборов и т.д., имеют малую термо ЭДС в паре с медью ( 1 – 2 мкВ/К ), удельное сопротивление 0,42 – 0,48 мкОм·м, максимальную рабочую температуру до 200 о С. 3) Жаростойкие сплавы – это сплавы на основе никеля, хрома и других компонентов. Устойчивость этих сплавов к высоким температурам объясняется наличием на их поверхности оксидов хрома Cr2O3 и закиси никеля NiO. Нихромы - сплавы Fe – Ni – Cr Хромали – сплавы на основе хрома и алюминия. Основная область применения этих сплавов – электронагревательные приборы, реостаты, резисторы. Для электротермической техники и электрических печей большой мощности используют обычно более дешевые, чем нихром, фехраль и хромаль сплавы.

Слайд 61: 33 ° Контактные материалы

ЗАЖИМНЫЕ, РАЗРЫВНЫЕ, СКОЛЬЗЯЩИЕ Требования к контактным материалам хорошее контактирование высокую износостойкость, стойкость к эрозии, коррозии, свариванию. В зависимости от величины коммутируемого тока контакты подразделяются на СЛАБОТОЧНЫЕ (на ток до единиц ампер) и СИЛЬНОТОЧНЫЕ (ток от единиц до тысяч ампер).

Слайд 62: Материалы для слаботочных контактов

Слаботочные контакты обычно изготавливаются из благородных и тугоплавких металлов, преимущественно серебра, платины, палладия, золота, вольфрама и сплавов типа твердых растворов на их основе. 1) СЕРЕБРО. Главный недостаток этого металла – легкость образования на поверхности прочной и непроводящей пленки сульфида серебра Ag2S в результате взаимодействия с сероводородом, всегда присутствующим в атмосферном воздухе, а также выделяемым резиной и некоторыми пластмассами. Серебро пластично, хорошо обрабатывается, паяется мягкими припоями и сваривается. В контактах применяется в виде заклепок, расклепанных в отверстии контактодержателя, напаянных пластин либо тонких гальванических покрытий. Для повышения прочности и износостойкости серебро легируют медью, никелем, кадмием, цирконием и другими металлами. Примеры марок серебра и его сплавов для контактов: Ср999; СрМ925 (92,5 % Ag, остальное Cu и примеси), СрН-0,1 (0,1 % Ni ), CpKд56-14 (14 % Cd ). Сплавы серебро–золото устойчивы к образованию оксида, а при содержании золота не менее 50 % – и сульфида серебра. 2) ЗОЛОТО в чистом виде используется лишь в виде тонких гальванических покрытий для редко коммутируемых контактов разъемов или в прецизионных контактах, работающих при малых механических и электрических нагрузках. Золото пластично, не окисляется, не образует соединений с серой, но склонно, как и серебро, к эрозии и свариванию. Для улучшения механических свойств золото легируют серебром, никелем, магнием, цирконием, платиной, палладием. 3) ПЛАТИНА в чистом виде редко применяется для контактов, но служит основой для хороших контактных сплавов, придавая им высокую дугостойкость и коррозионную стойкость. Платину легируют никелем, иридием, родием, рутением, вольфрамом, молибденом. Применяют для контактов, работающих в особо тяжелых условиях (высокая частота коммутации, высокая температура, агрессивная среда и т. п.). 4) ПАЛЛАДИЙ уступает платине как контактный материал, однако дешевле ее, поэтому используется как заменитель платины. Легируют палладий серебром, никелем, кобальтом, иридием, медью (до 40 % Cu ).

Слайд 63: Материалы для сильноточных контактов

Сплавы меди, в т.ч. твердая медь и берилиевая бронза сплавы платина-иридий, металлокерамические композиции серебро–оксид кадмия, серебро–никель, серебро–вольфрам, серебро–оксид меди, медь–вольфрам, медь–графит

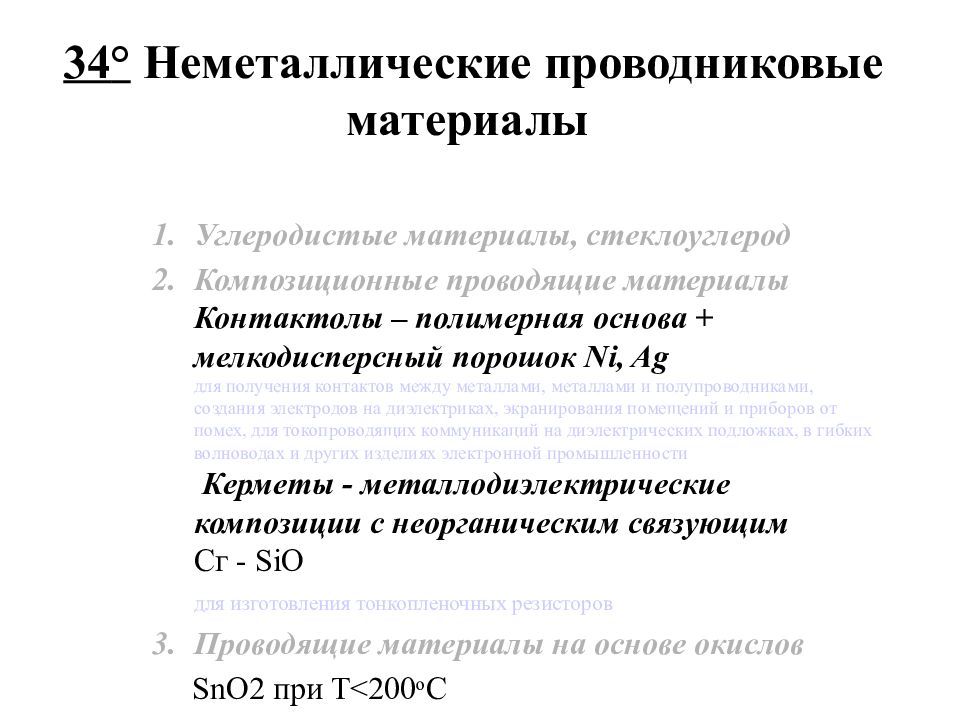

Слайд 64: 34 ° Неметаллические проводниковые материалы

Углеродистые материалы, стеклоуглерод Композиционные проводящие материалы Контактолы – полимерная основа + мелкодисперсный порошок Ni, Ag для получения контактов между металлами, металлами и полупроводниками, создания электродов на диэлектриках, экранирования помещений и приборов от помех, для токопроводящих коммуникаций на диэлектрических подложках, в гибких волноводах и других изделиях электронной промышленности Керметы - металлодиэлектрические композиции с неорганическим связующим Сг - SiO для изготовления тонкопленочных резисторов Проводящие материалы на основе окислов SnO 2 при T<200 o C

Слайд 65: Тангенс угла диэлектрических потерь

Угол б, дополняющий угол сдвига фаз между током и напряжением до 90 o, называется углом диэлектрических потерь P = U. Ia = U. I c. tgб, Ic = U. ω. C, P = U 2. ω. C. tgб, где w = 2 π f Виды диэлектрических потерь ПОТЕРИ НА ЭЛЕКТРОПРОВОДНОСТЬ - РЕЛАКСАЦИОННЫЕ ПОТЕРИ - обусловливаются поляризацией диэлектриков. Вызываются активными составляющими абсорбционных токов замедленных поляризаций. ПОТЕРИ, ОбУСЛОВЛЕННЫЕ НЕОДНОРОДНОСТЬЮ - вызывается проводящими и газовыми включениями, слоистостью и т.п. ИОНИЗАЦИОННЫЕ ПОТЕРИ, возникают в диэлектриках, содержащих поры или газовые включения. РЕЗОНАНСНЫЕ ПОТЕРИ, характерны для частот, совпадающих с собственными частотами колебаний электронов и ионов.

Слайд 66

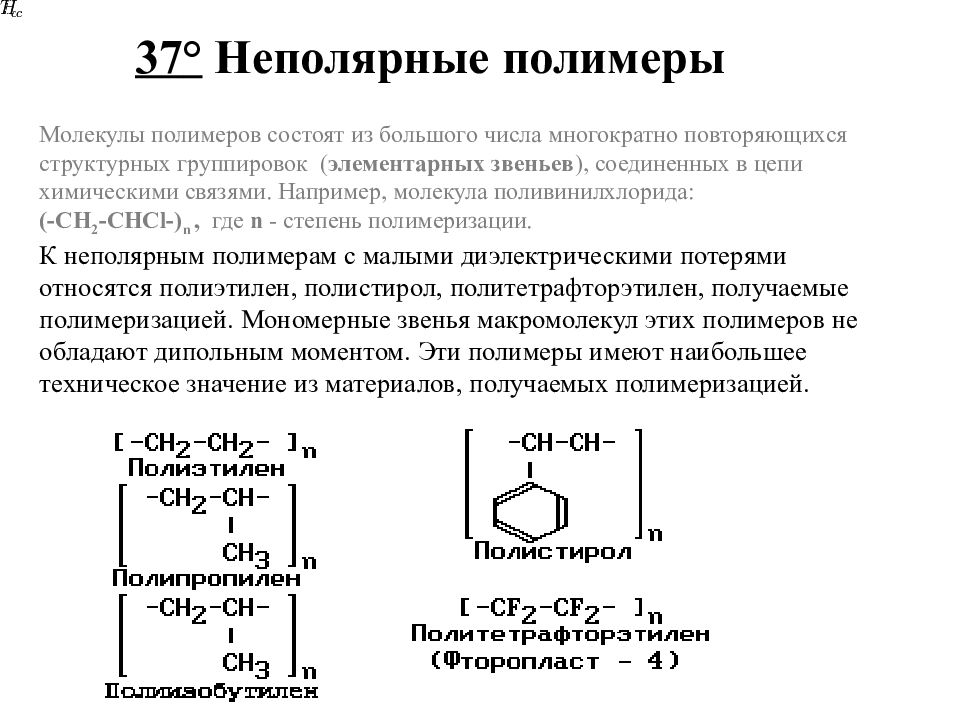

37 ° Неполярные полимеры Молекулы полимеров состоят из большого числа многократно повторяющихся структурных группировок ( элементарных звеньев ), соединенных в цепи химическими связями. Например, молекула поливинилхлорида: (-CH 2 -CHCl-) n, где n - степень полимеризации. К неполярным полимерам с малыми диэлектрическими потерями относятся полиэтилен, полистирол, политетрафторэтилен, получаемые полимеризацией. Мономерные звенья макромолекул этих полимеров не обладают дипольным моментом. Эти полимеры имеют наибольшее техническое значение из материалов, получаемых полимеризацией.

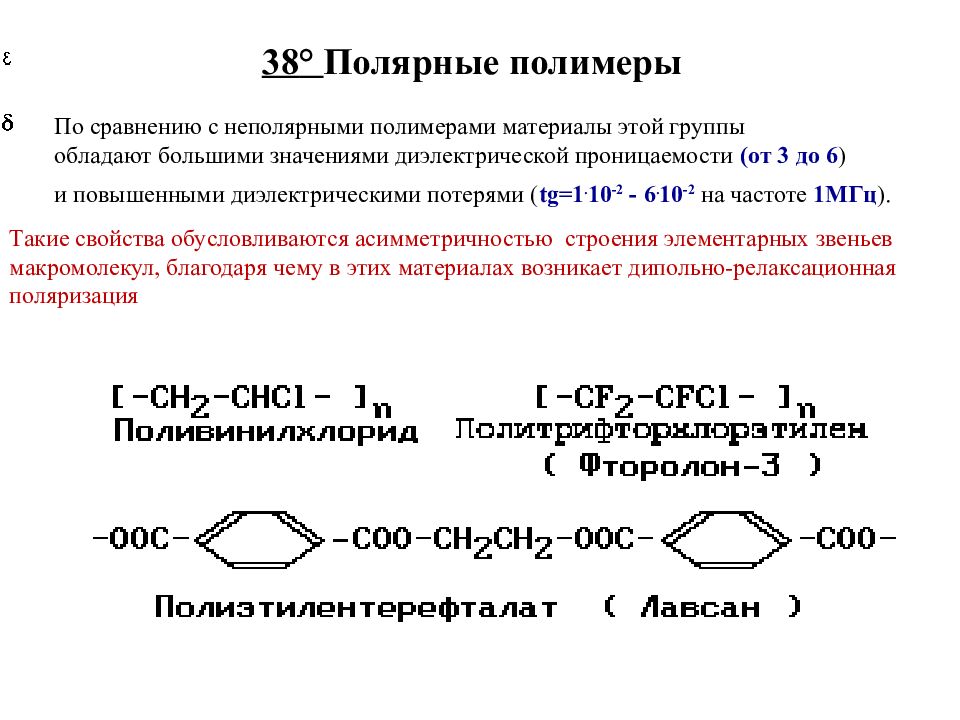

Слайд 67: 38 ° Полярные полимеры

По сравнению с неполярными полимерами материалы этой группы обладают большими значениями диэлектрической проницаемости (от 3 до 6 ) и повышенными диэлектрическими потерями ( tg=1. 10 -2 - 6. 10 -2 на частоте 1МГц ). Такие свойства обусловливаются асимметричностью строения элементарных звеньев макромолекул, благодаря чему в этих материалах возникает дипольно-релаксационная поляризация

Слайд 68

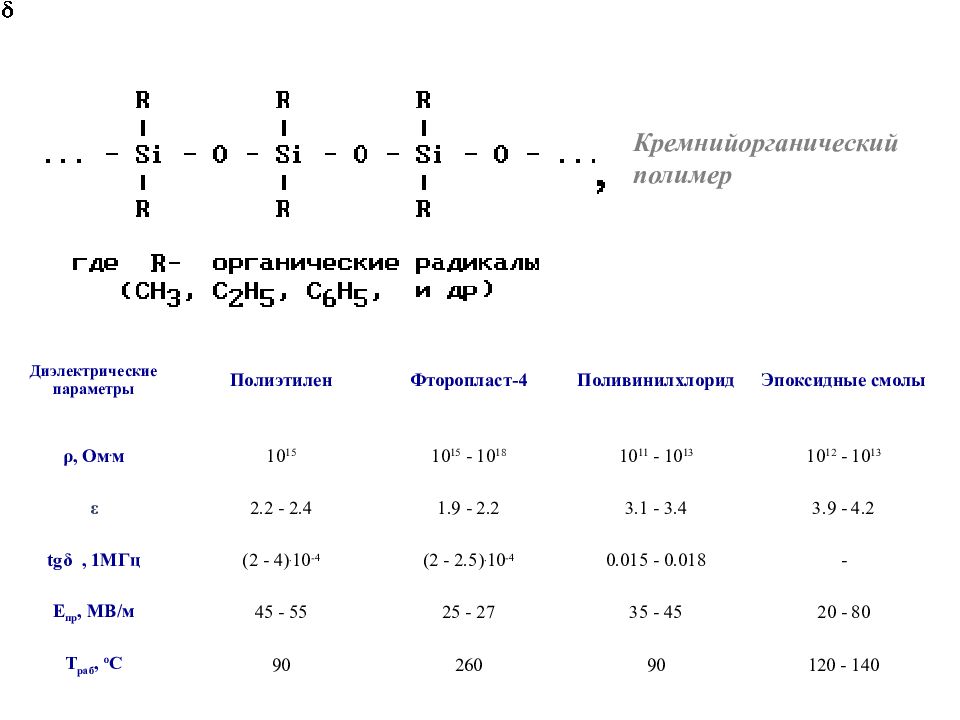

Кремнийорганический полимер Диэлектрические параметры Полиэтилен Фторопласт-4 Поливинилхлорид Эпоксидные смолы ρ, Ом. м 10 15 10 15 - 10 18 10 11 - 10 13 10 12 - 10 13 ε 2.2 - 2.4 1.9 - 2.2 3.1 - 3.4 3.9 - 4.2 t g δ, 1МГц (2 - 4). 10 -4 (2 - 2.5). 10 -4 0.015 - 0.018 - Е пр, МВ/м 45 - 55 25 - 27 35 - 45 20 - 80 Т раб, о С 90 260 90 120 - 140

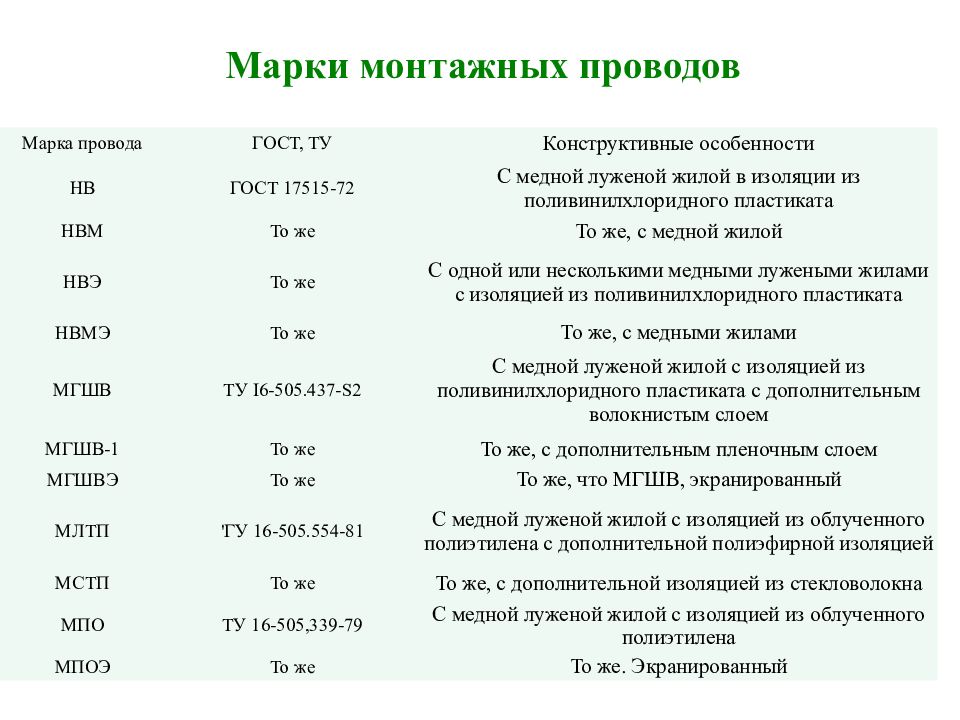

Слайд 69: Марки монтажных проводов

Марка провода ГОСТ, ТУ Конструктивные особенности НВ ГОСТ 17515-72 С медной луженой жилой в изоляции из поливинилхлоридного пластиката HВM То же То же, с медной жилой НВЭ То же С одной или несколькими медными лужеными жилами с изоляцией из поливинилхлоридного пластиката НВМЭ То же То же, с медными жилами МГШВ ТУ I6-505.437-S2 С медной луженой жилой с изоляцией из поливинилхлоридного пластиката с дополнительным волокнистым слоем MГШВ-1 То же То же, с дополнительным пленочным слоем МГШВЭ То же То же, что МГШВ, экранированный МЛТП 'ГУ 16-505.554-81 С медной луженой жилой с изоляцией из облученного полиэтилена с дополнительной полиэфирной изоляцией МСТП То же То же, с дополнительной изоляцией из стекловолокна МПО ТУ 16-505,339-79 С медной луженой жилой с изоляцией из облученного полиэтилена МПОЭ То же То же. Экранированный

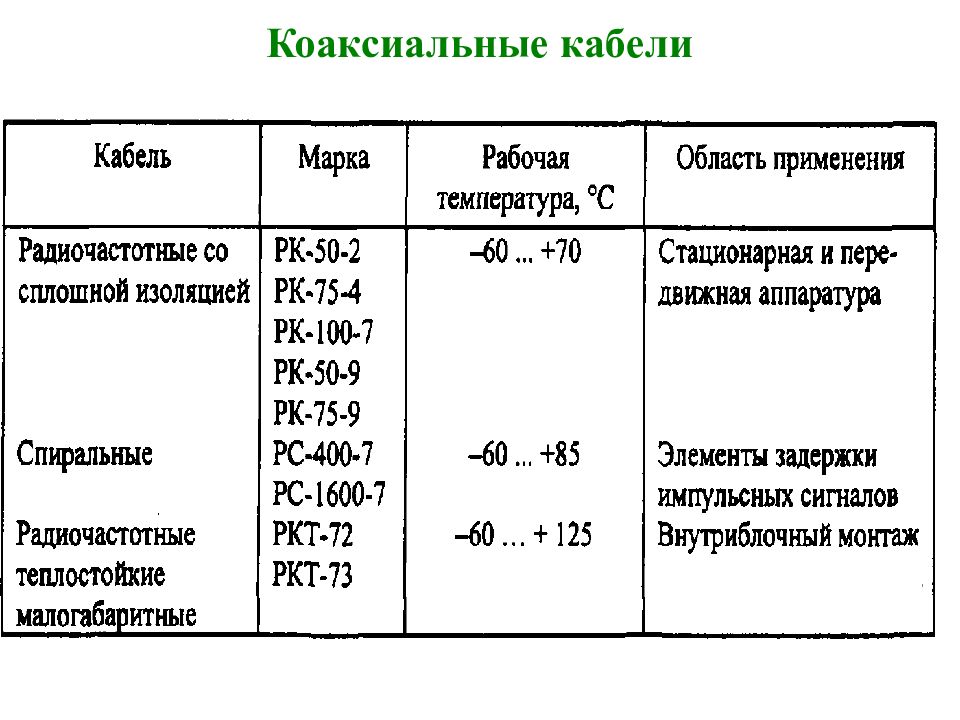

Слайд 70: Устройство коаксиального кабеля

1 — внутренний проводник, 2 — изоляция (сплошной полиэтилен), 3 — внешний проводник, 4 — оболочка (светостабилизированный полиэтилен)

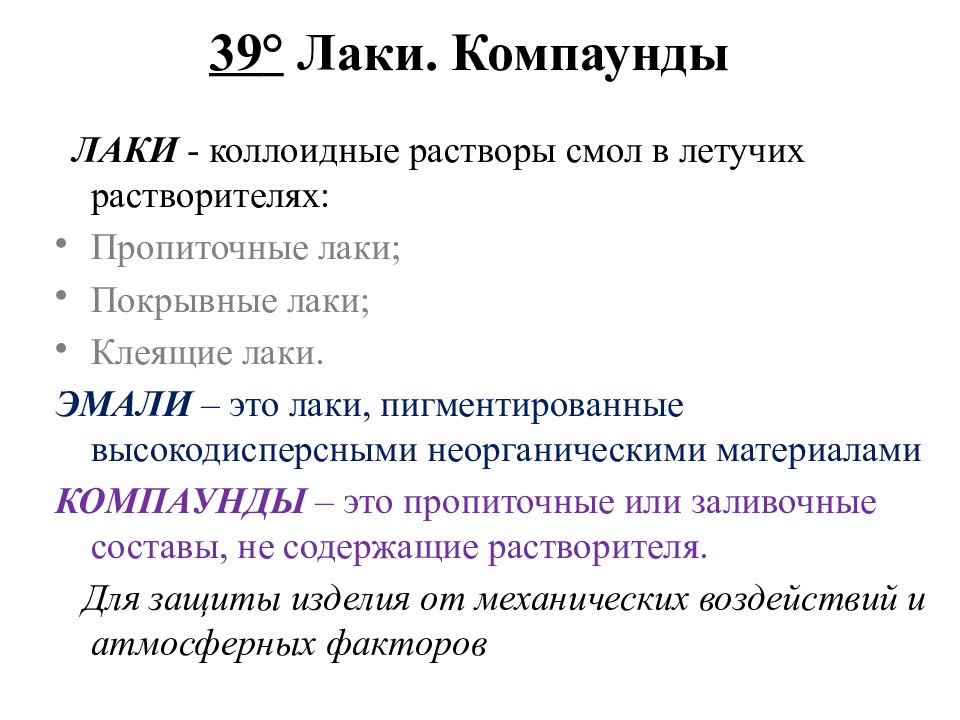

Слайд 72: 39 ° Лаки. Компаунды

ЛАКИ - коллоидные растворы смол в летучих растворителях: Пропиточные лаки; Покрывные лаки; Клеящие лаки. ЭМАЛИ – это лаки, пигментированные высокодисперсными неорганическими материалами КОМПАУНДЫ – это пропиточные или заливочные составы, не содержащие растворителя. Для защиты изделия от механических воздействий и атмосферных факторов

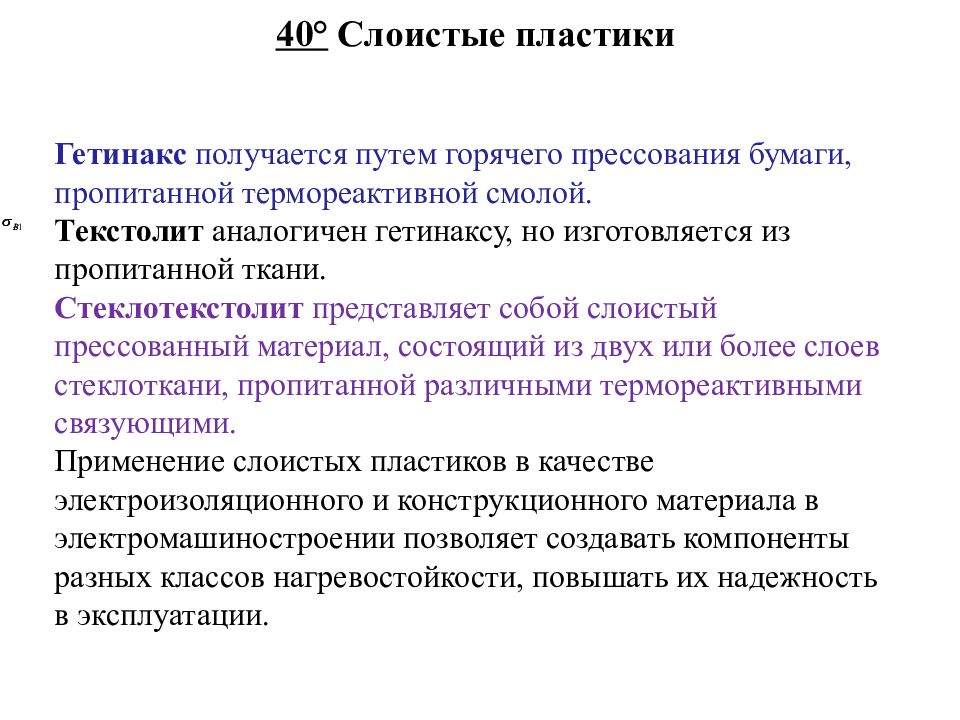

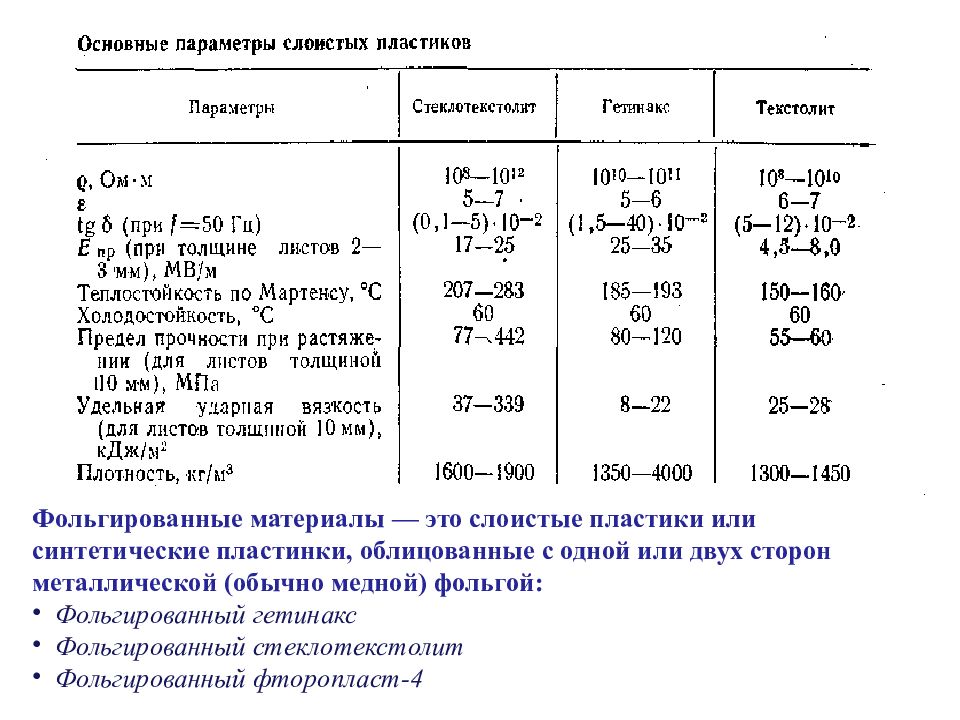

Слайд 73: 40 ° Слоистые пластики

Гетинакс получается путем горячего прессования бумаги, пропитанной термореактивной смолой. Текстолит аналогичен гетинаксу, но изготовляется из пропитанной ткани. Стеклотекстолит представляет собой слоистый прессованный материал, состоящий из двух или более слоев стеклоткани, пропитанной различными термореактивными связующими. Применение слоистых пластиков в качестве электроизоляционного и конструкционного материала в электромашиностроении позволяет создавать компоненты разных классов нагревостойкости, повышать их надежность в эксплуатации. 40 ° Слоистые пластики

Слайд 74

Фольгированные материалы — это слоистые пластики или синтетические пластинки, облицованные с одной или двух сторон металлической (обычно медной) фольгой: Фольгированный гетинакс Фольгированный стеклотекстолит Фольгированный фторопласт-4

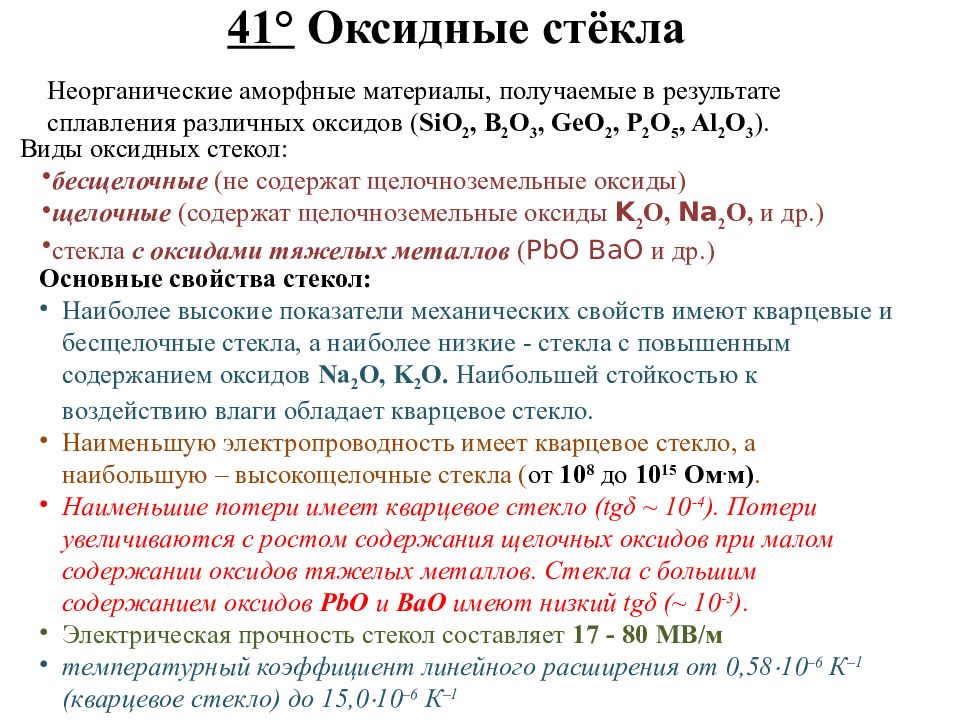

Слайд 75: 4 1 ° Оксидные стёкла

Неорганические аморфные материалы, получаемые в результате сплавления различных оксидов ( SiO 2, B 2 O 3, GeO 2, P 2 O 5, Al 2 O 3 ). Виды оксидных стекол: бесщелочные (не содержат щелочноземельные оксиды) щелочные (содержат щелочноземельные оксиды K 2 O, Na 2 O, и др.) стекла с оксидами тяжелых металлов ( PbO BaO и др.) Основные свойства стекол: Наиболее высокие показатели механических свойств имеют кварцевые и бесщелочные стекла, а наиболее низкие - стекла с повышенным содержанием оксидов Na 2 O, K 2 O. Наибольшей стойкостью к воздействию влаги обладает кварцевое стекло. Наименьшую электропроводность имеет кварцевое стекло, а наибольшую – высокощелочные стекла ( от 10 8 до 10 15 Ом. м). Наименьшие потери имеет кварцевое стекло (tgδ ~ 10 -4 ). Потери увеличиваются с ростом содержания щелочных оксидов при малом содержании оксидов тяжелых металлов. Стекла с большим содержанием оксидов PbO и BaO имеют низкий tgδ (~ 10 -3 ). Электрическая прочность стекол составляет 17 - 80 МВ/м температурный коэффициент линейного расширения от 0,58 10 –6 К –1 (кварцевое стекло) до 15,0 10 –6 К –1

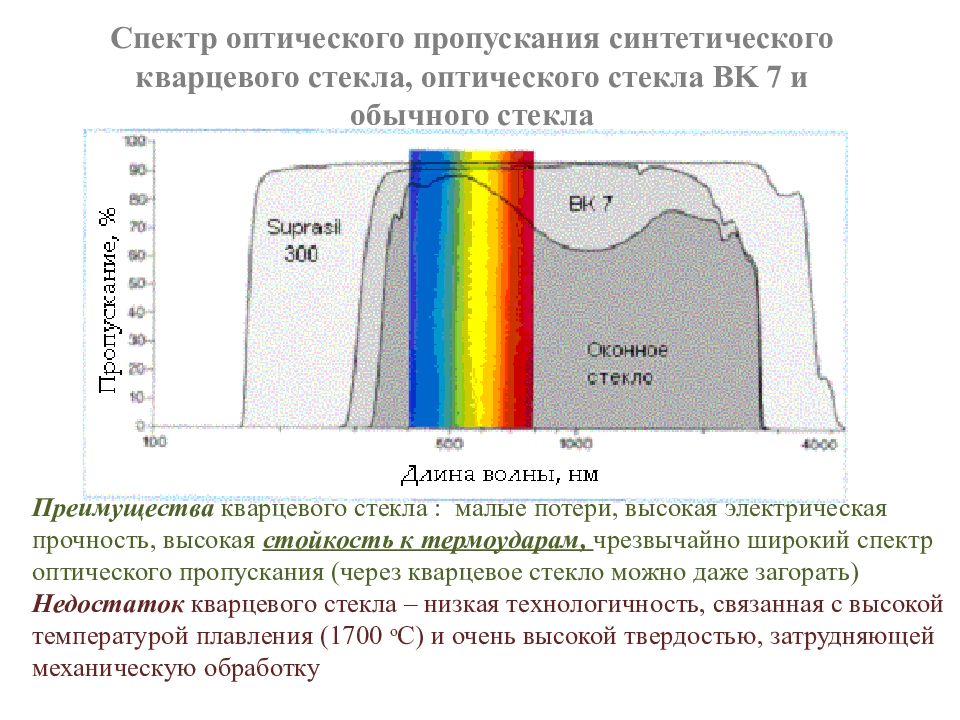

Слайд 76: Спектр оптического пропускания синтетического кварцевого стекла, оптического стекла BK 7 и обычного стекла

Преимущества кварцевого стекла : малые потери, высокая электрическая прочность, высокая стойкость к термоударам, чрезвычайно широкий спектр оптического пропускания (через кварцевое стекло можно даже загорать) Недостаток кварцевого стекла – низкая технологичность, связанная с высокой температурой плавления (1700 о С) и очень высокой твердостью, затрудняющей механическую обработку

Слайд 77: 4 2 ° Керамические материалы

Керамика – это материал, получаемый спеканием зернистых или порошкообразных неорганических веществ. Керамическая технология включает следующие основные этапы: приготовление формовочной массы, Формование заготовок, обжиг, механическая доработка (при необходимости) Достоинства керамики: высокая теплостойкость, хорошие и разнообразные диэлектрические характеристики, относительно высокая теплопроводность. В радиоэлектронике изоляционная керамика применяется для изготовления изоляционных деталей: опорных изоляторов, оснований, корпусов электровакуумных и полупроводниковых приборов, корпусов и подложек микросхем; конденсаторная керамика используется в конденсаторах.

Слайд 78: Высокоглиноземистая керамика

Содержит более 94% глинозема Al2O3. Поликор содержит не менее 99,7% -Al2O3 и может быть получен прозрачным, так как в нем практически отсутствуют поры, а структура мелкокристаллическая. высокий коэффициент теплопроводности =20…30 Вт/м К Значительно большей теплопроводностью ( ~ 200 Вт/м.К) и хорошими диэлектрическими свойствами обладает керамика на оксиде бериллия BeO, называемая " брокерит ". Теплопроводность алмазной керамики: = 500 Вт/м К, что больше, чем у серебра и меди. Изготавливают такую керамику спеканием из мелких кристалликов синтетических алмазов. Несмотря на высокую стоимость, алмазная керамика применяется в мощных полупроводниковых приборах.

Слайд 79: КОНДЕНСАТОРНАЯ КЕРАМИКА

Материалы для низкочастотных конденсаторов характеризуются высокими и сверхвысокими значениями r (до 10000), повышенным и большим значением tg , небольшой по сравнению с другими керамическими материалами электрической прочностью, низкой температурной и временной стабильностью диэлектрической проницаемости. Материалы для высокочастотных конденсаторов имеют умеренную и повышенную диэлектрическую проницаемость r =14…250, нормированное значение температурного коэффициента ТКЕ, который может быть как положительным, так и отрицательным или близким к нулю, малый tg 10 –3, высокую электрическую прочность.

Слайд 80: 4 3 ° Ситаллы

Ситаллы - неорганические материалы, получаемые направленной кристаллизацией различных стекол при их термической обработке. Состоят из одной или нескольких кристаллических фаз. В ситаллах мелкодисперсные кристаллы (до 2000 нм) равномерно распределены в стекловидной матрице. Ситаллы обладают: высокой прочностью, твердостью, высокой износостойкостью, малым термическим расширением, химической и термической устойчивостью, Высокой газо - и влагонепроницаемостью, непрозрачны или частично пропускают свет

Слайд 81: Термоситаллы и фотоситаллы

В термоситаллах для образования центров кристаллизации используют оксиды или фториды TiO 2, Р2О5, NaF и др. (несколько процентов). При отжиге термоситалла получается высокая и однородная плотность кристаллов. Фотоситаллы обычно получают на основе стекол системы Li 2 O - Al 2 O 3- SiO 2 со светочувствительными добавками (соединения А u, Ag, С u ), которые под действием УФ облучения и дальнейшей тепловой обработки стекла способствуют его избирательной кристаллизации.

Слайд 82: 44 ° Активные диэлектрики

Активные диэлектрики или управляемые диэлектрика - это такие диэлектрики, свойства которых существенно зависят от внешних условий - температуры, давления, напряженности поля и т. д. Такие диэлектрики могут служить рабочими телами в разнообразных датчиках, преобразователях, генераторах, модуляторах и других активных элементах.

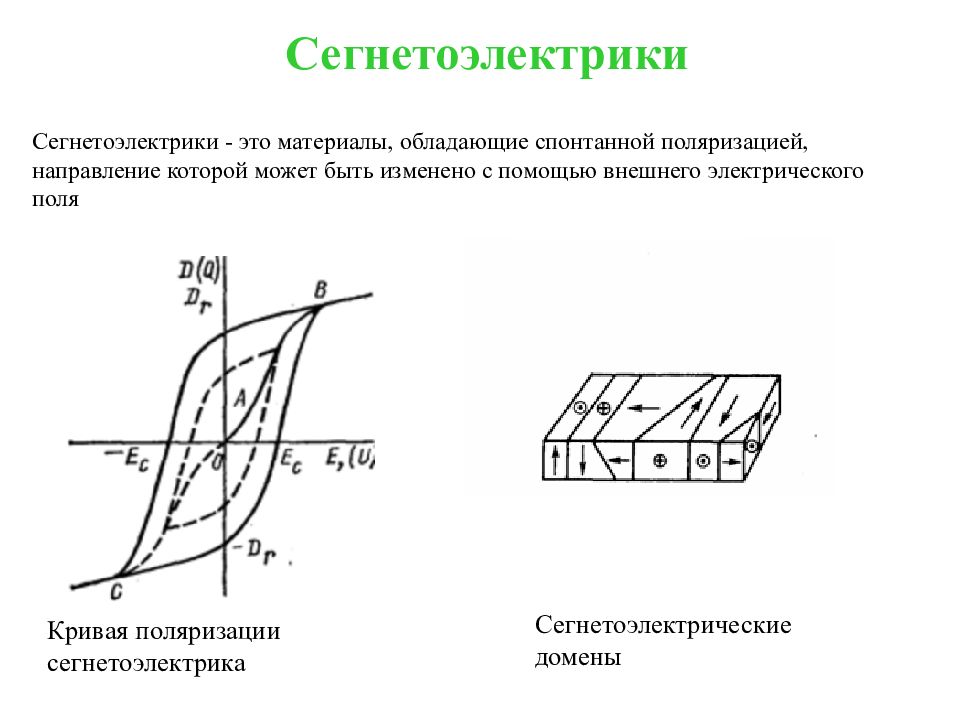

Слайд 83: Сегнетоэлектрики

Сегнетоэлектрики - это материалы, обладающие спонтанной поляризацией, направление которой может быть изменено с помощью внешнего электрического поля Кривая поляризации сегнетоэлектрика Сегнетоэлектрические домены

Слайд 84

Титанат бария > Ионно-ковалентные химические связи в BаTiO 3. Ионы титана расположены в центрах кислородных октаэдров. Ниже некоторой температуры (температуры Кюри) сегнетоэлектрики самопроизвольно поляризуются, и при этом деформируется их кристаллическая решетка. Разбиение кристалла сегнетоэлектрика на домены

Слайд 85

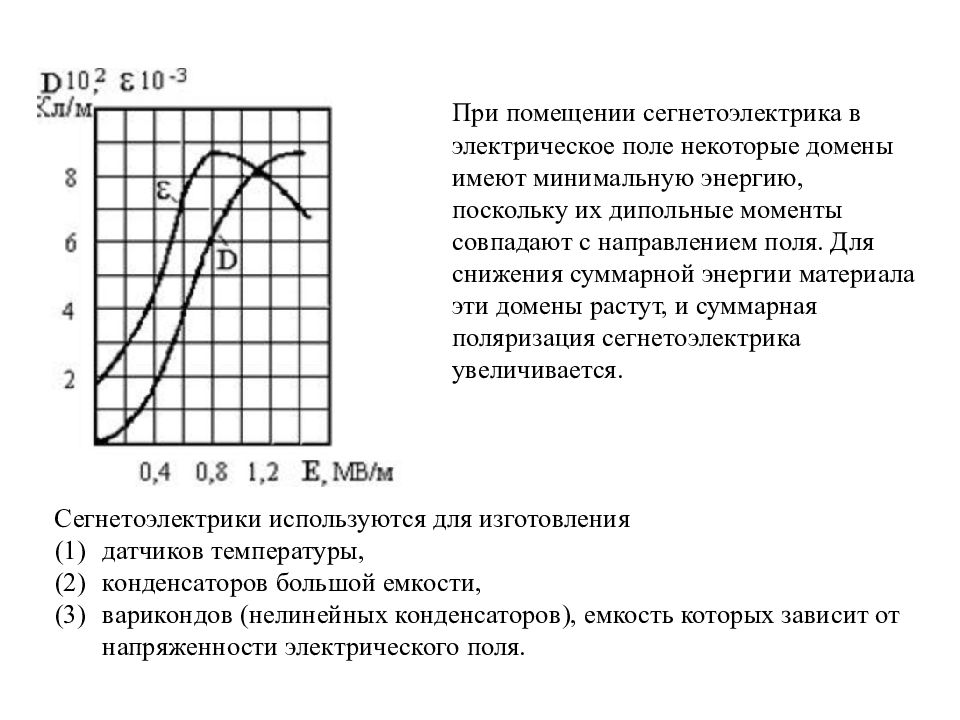

При помещении сегнетоэлектрика в электрическое поле некоторые домены имеют минимальную энергию, поскольку их дипольные моменты совпадают с направлением поля. Для снижения суммарной энергии материала эти домены растут, и суммарная поляризация сегнетоэлектрика увеличивается. Сегнетоэлектрики используются для изготовления датчиков температуры, конденсаторов большой емкости, варикондов (нелинейных конденсаторов), емкость которых зависит от напряженности электрического поля.

Слайд 86

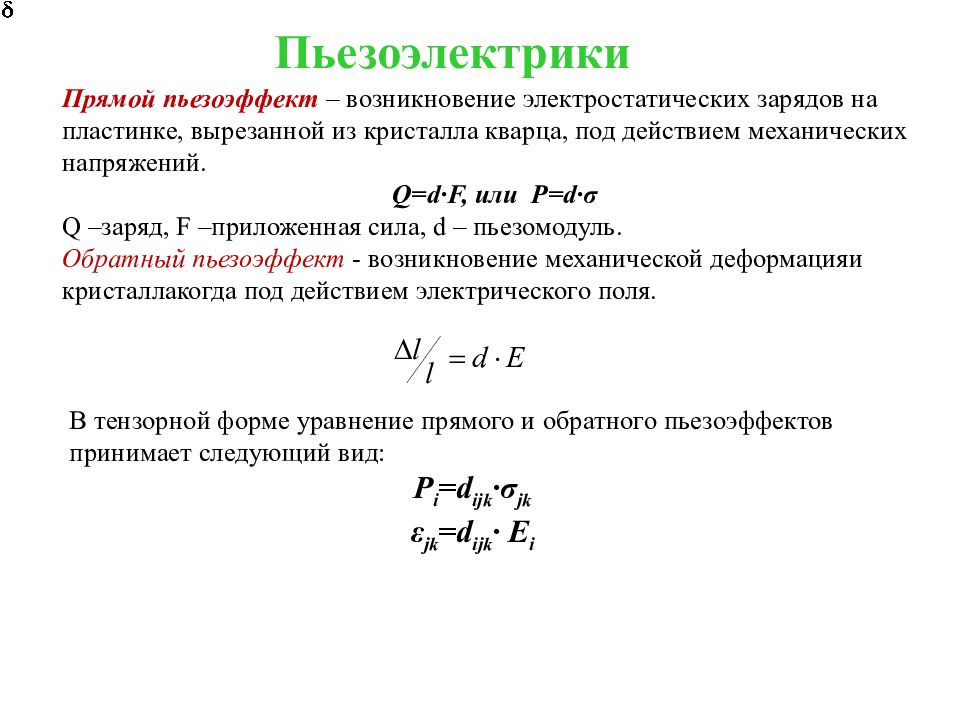

Пьезоэлектрики Прямой пьезоэффект – возникновение электростатических зарядов на пластинке, вырезанной из кристалла кварца, под действием механических напряжений. Q=d·F, или P=d· σ Q –заряд, F –приложенная сила, d – пьезомодуль. Обратный пьезоэффект - возникновение механической деформацияи кристаллакогда под действием электрического поля. В тензорной форме уравнение прямого и обратного пьезоэффектов принимает следующий вид : P i =d ijk · σ jk ε jk =d ijk · E i

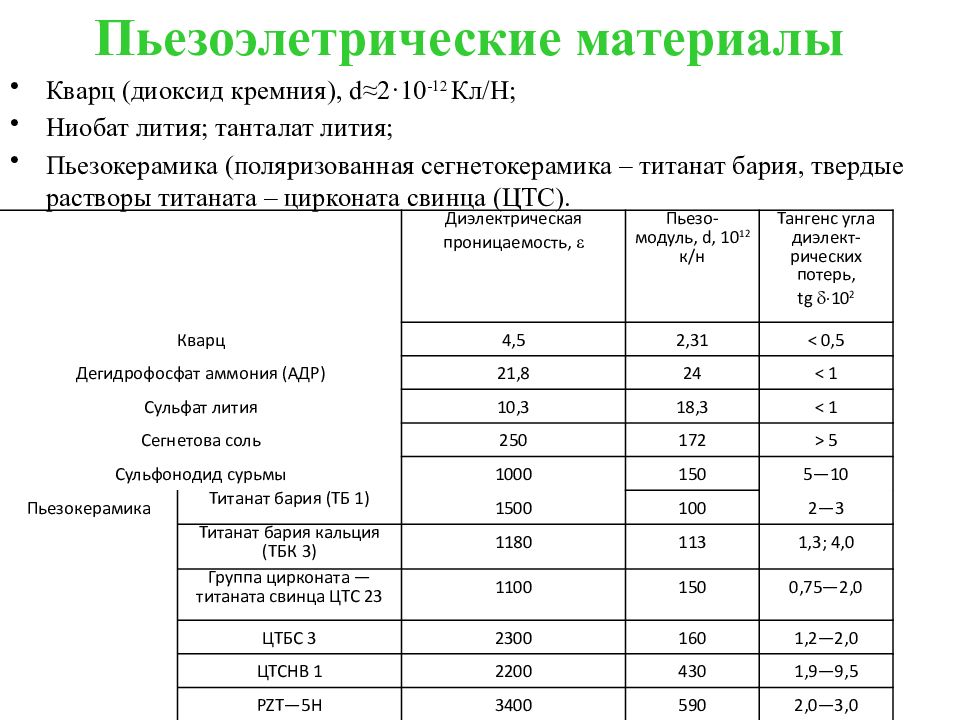

Слайд 87: Пьезоэлетрические материалы

Кварц ( диоксид кремния ), d≈2·10 -12 Кл/Н; Ниобат лития; танталат лития; Пьезокерамика (поляризованная сегнетокерамика – титанат бария, твердые растворы титаната – цирконата свинца (ЦТС). Диэлектрическая проницаемость, e Пьезо- модуль, d, 10 12 к/н Тангенс угла диэлект- рических потерь, tg d× 10 2 Кварц 4,5 2,31 < 0,5 Дегидрофосфат аммония (АДР) 21,8 24 < 1 Сульфат лития 10,3 18,3 < 1 Сегнетова соль 250 172 > 5 Сульфонодид сурьмы 1000 150 5—10 Пьезокерамика Титанат бария (ТБ 1) 1500 100 2—3 Титанат бария кальция (ТБК 3) 1180 113 1,3; 4,0 Группа цирконата — титаната свинца ЦТС 23 1100 150 0,75—2,0 ЦТБС 3 2300 160 1,2—2,0 ЦТСНВ 1 2200 430 1,9—9,5 PZT—5H 3400 590 2,0—3,0

Слайд 88: Пироэлектрики

Пироэлектрический эффект состоит в изменении спонтанной поляризованности диэлектриков при изменении температуры. К типичным линейным пироэлектрикам относятся турмалин и сульфит лития. Пироэффект используется для создания тепловых датчиков и приемников лучистой энергии, предназначенных, в частности, для регистрации инфракрасного и СВЧ излучения Пироэлектрики

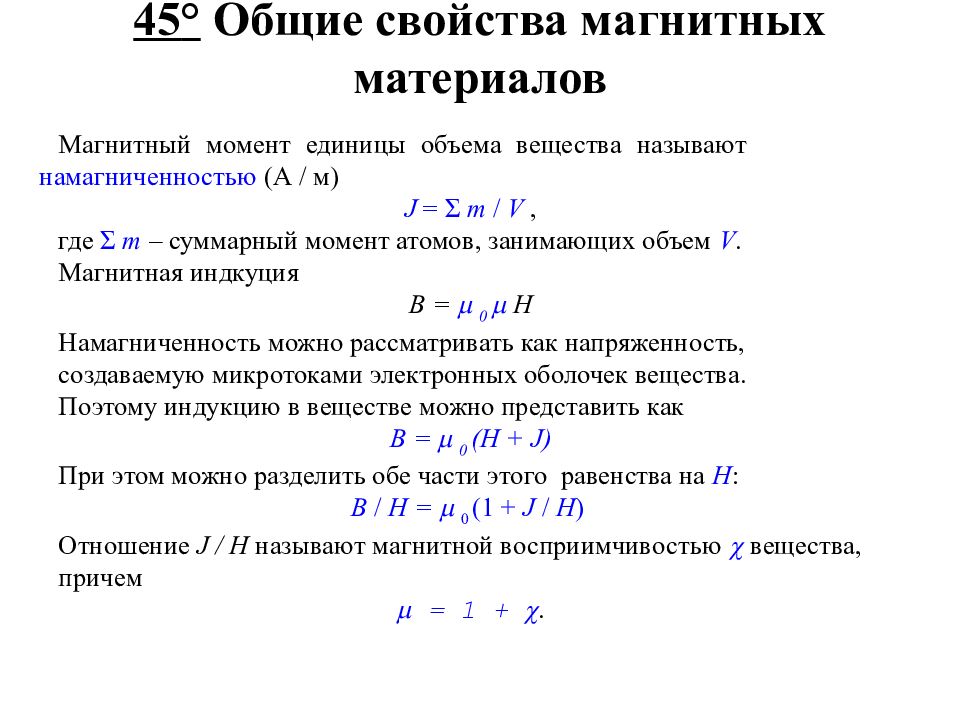

Слайд 89: 4 5 ° Общие свойства магнитных материалов

Магнитный момент единицы объема вещества называют намагниченностью (А / м) J = Σ m / V, где Σ m – суммарный момент атомов, занимающих объем V. Магнитная индкуция В = m 0 m Н Намагниченность можно рассматривать как напряженность, создаваемую микротоками электронных оболочек вещества. Поэтому индукцию в веществе можно представить как В = m 0 (Н + J) При этом можно разделить обе части этого равенства на Н : B / H = m 0 (1 + J / H ) Отношение J / H называют магнитной восприимчивостью c вещества, причем m = 1 + c.

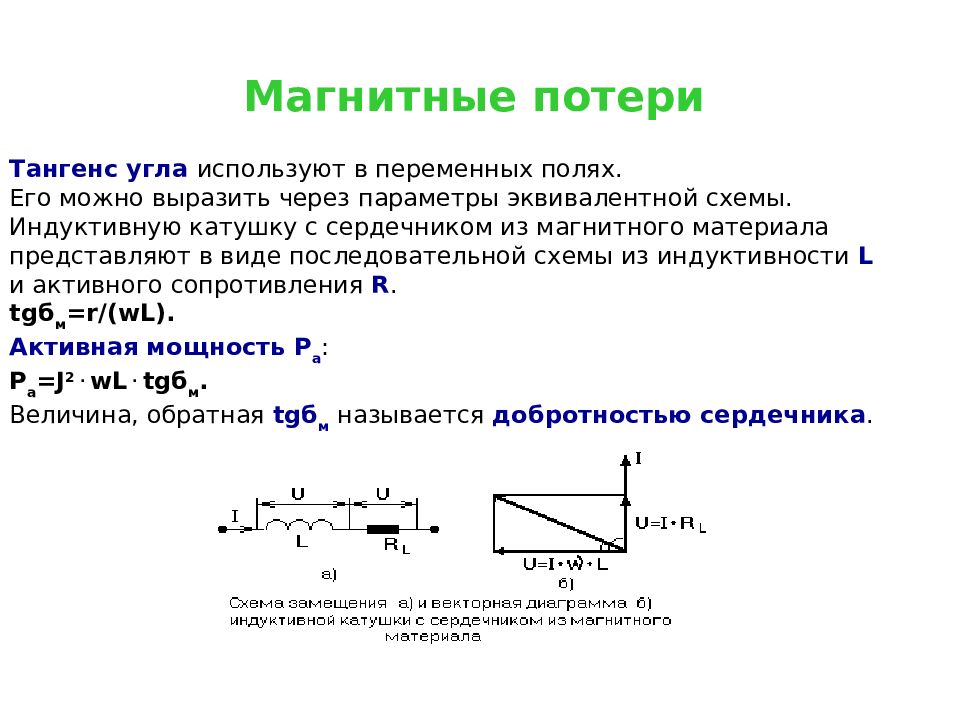

Слайд 90: Магнитные потери

Тангенс угла используют в переменных полях. Его можно выразить через параметры эквивалентной схемы. Индуктивную катушку с сердечником из магнитного материала представляют в виде последовательной схемы из индуктивности L и активного сопротивления R. tg б м =r/(wL). Активная мощность Р а : Р а =J 2. wL. tgб м. Величина, обратная tgб м называется добротностью сердечника.

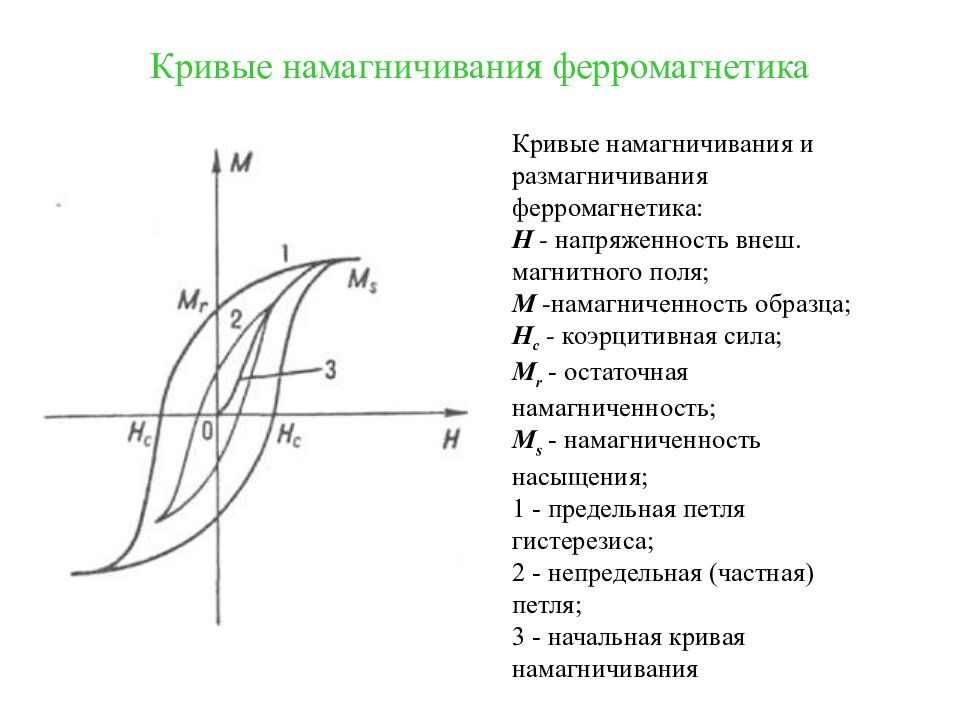

Слайд 91: Кривые намагничивания ферромагнетика

Кривые намагничивания и размагничивания ферромагнетика: Н - напряженность внеш. магнитного поля; М - намагниченность образца; Н c - коэрцитивная сила; М r - остаточная намагниченность; М s - намагниченность насыщения; 1 - предельная петля гистерезиса; 2 - непредельная (частная) петля; 3 - начальная кривая намагничивания

Слайд 92: Классификация магнитных материалов

К магнитотвердым относят материалы с большой коэрцитивной силой Н C (Н C > 4 кА / м). Они перемагничиваются лишь в очень сильных магнитных полях и служат для изготовления постоянных магнитов. К магнитомягким относят материалы с малой коэрцитивной силой (Н C < 800 А / м) и высокой магнитной проницаемостью. Они обладают способностью намагничиваться до насыщения в слабых магнитных полях, характеризуются узкой петлей гистерезиса и малыми потерями на перемагничивание Материалы специального назначения, включая материалы с прямоугольной петлей гистерезиса (ППГ), ферриты для устройств сверхвысокочастотного диапазона и магнитострикционные материалы.

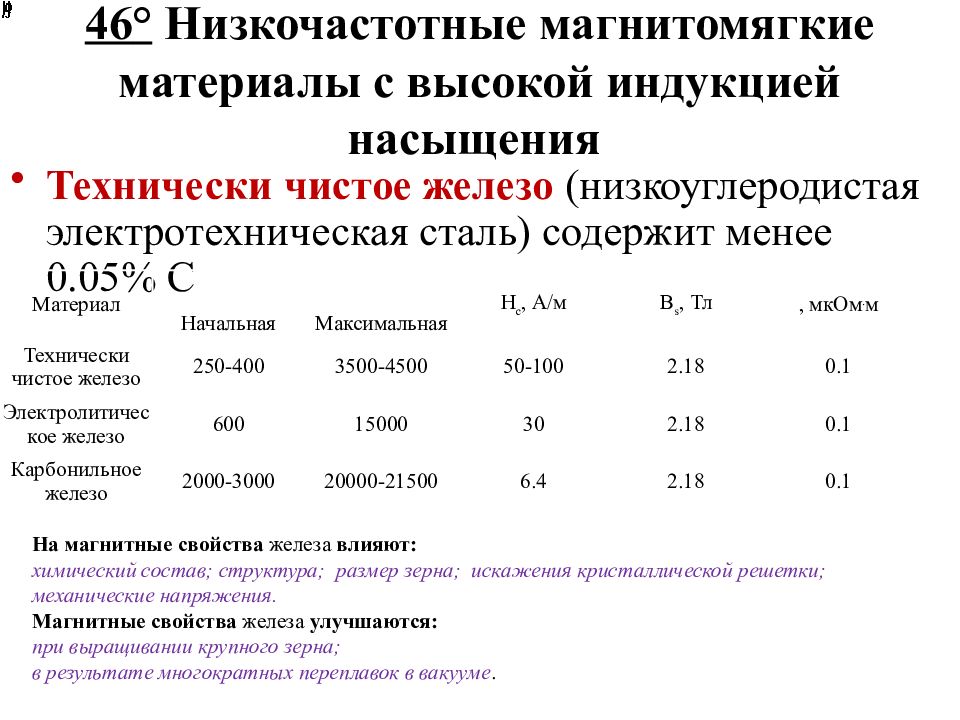

Слайд 93: 4 6 ° Низкочастотные магнитомягкие материалы с высокой индукцией насыщения

Технически чистое железо (низкоуглеродистая электротехническая сталь) содержит менее 0.05% С Материал H c, А/м B s, Тл , мкОм. м Начальная Максимальная Технически чистое железо 250-400 3500-4500 50-100 2.18 0.1 Электролитическое железо 600 15000 30 2.18 0.1 Карбонильное железо 2000-3000 20000-21500 6.4 2.18 0.1 На магнитные свойства железа влияют: химический состав; структура; размер зерна; искажения кристаллической решетки; механические напряжения. Магнитные свойства железа улучшаются: при выращивании крупного зерна; в результате многократных переплавок в вакууме.

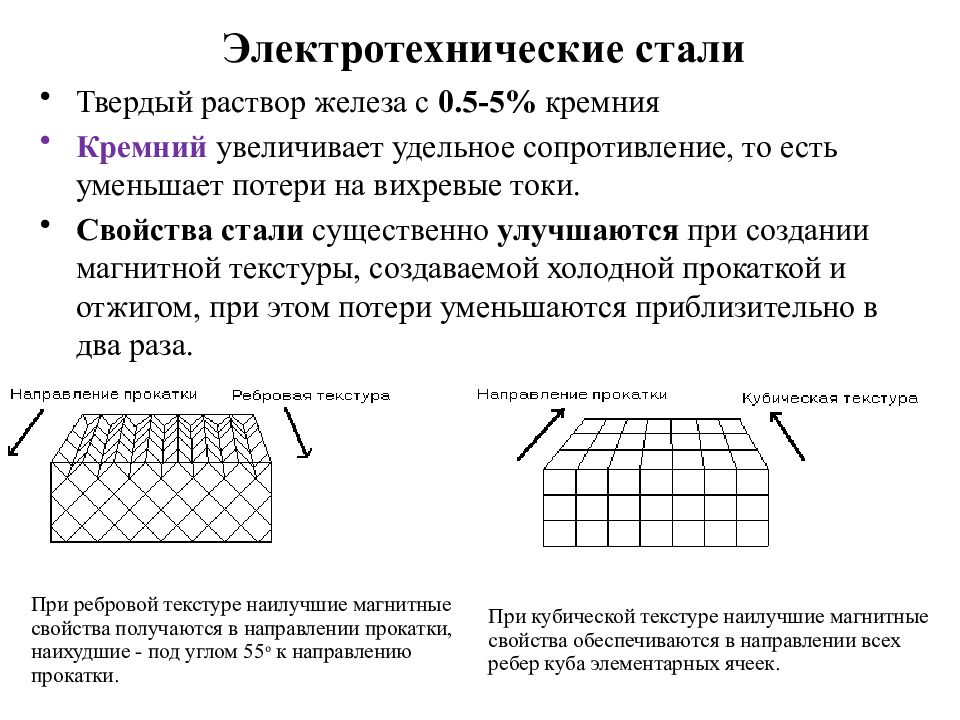

Слайд 94: Электротехнические стали

Твердый раствор железа с 0.5-5% кремния Кремний увеличивает удельное сопротивление, то есть уменьшает потери на вихревые токи. Свойства стали существенно улучшаются при создании магнитной текстуры, создаваемой холодной прокаткой и отжигом, при этом потери уменьшаются приблизительно в два раза. При ребровой текстуре наилучшие магнитные свойства получаются в направлении прокатки, наихудшие - под углом 55 о к направлению прокатки. При кубической текстуре наилучшие магнитные свойства обеспечиваются в направлении всех ребер куба элементарных ячеек.

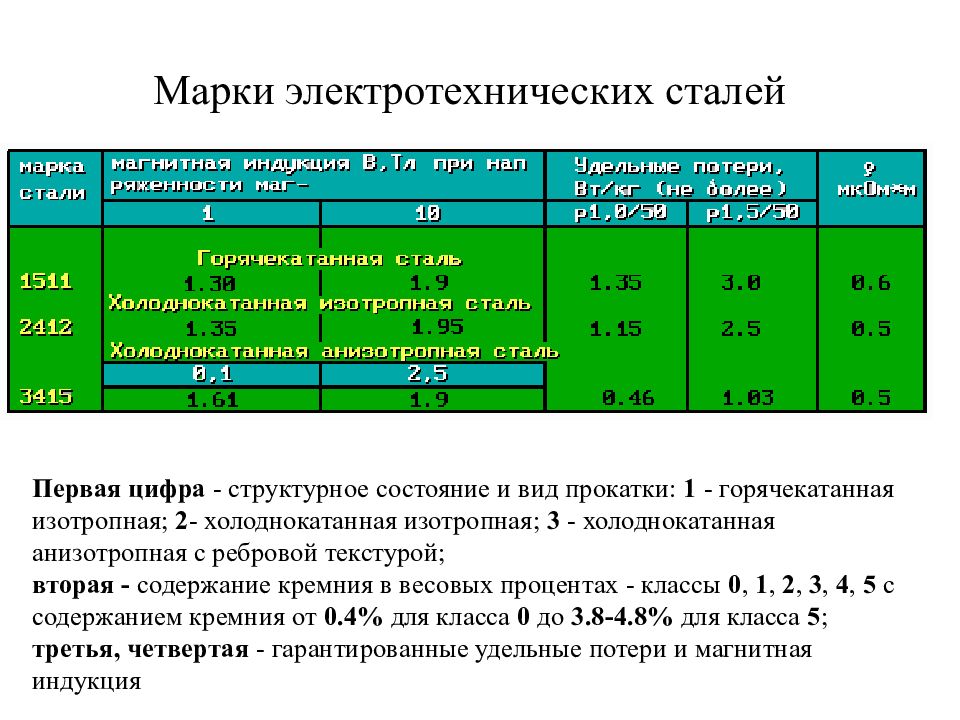

Слайд 95: Марки электротехнических сталей

Первая цифра - структурное состояние и вид прокатки: 1 - горячекатанная изотропная; 2 - холоднокатанная изотропная; 3 - холоднокатанная анизотропная с ребровой текстурой; вторая - содержание кремния в весовых процентах - классы 0, 1, 2, 3, 4, 5 с содержанием кремния от 0.4% для класса 0 до 3.8-4.8% для класса 5 ; третья, четвертая - гарантированные удельные потери и магнитная индукция

Слайд 96: Железокобальтовые сплавы

Железокобальтовые сплавы обладают особо высокой индукцией насыщения, до 2,4 Т, т. е. большей, чем у всех известных ферромагнетиков; удельное электрическое сопротивление таких сплавов невелико. Пермендюры - c плавы, содержащие от 50 до 70% Со. Изготовляют полюсные наконечники электромагнитов, мембраны телефонов и т. д..

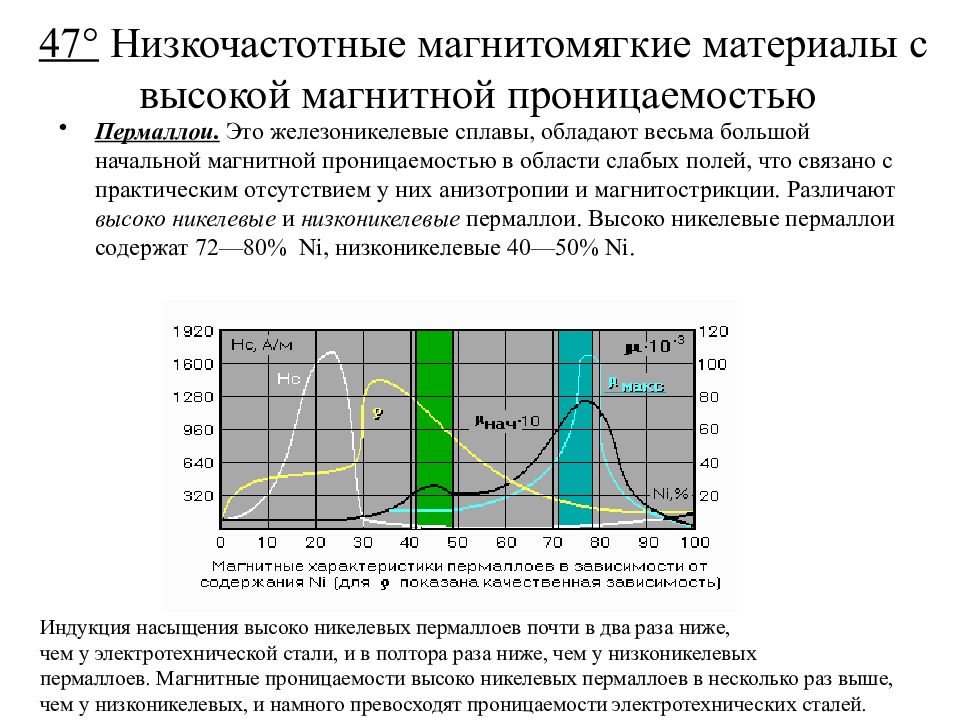

Слайд 97: 4 7 ° Низкочастотные магнитомягкие материалы с высокой магнитной проницаемостью

Пермаллои. Это железоникелевые сплавы, обладают весьма большой начальной магнитной проницаемостью в области слабых полей, что связано с практическим отсутствием у них анизотропии и магнитострикции. Различают высоко никелевые и низконикелевые пермаллои. Высоко никелевые пермаллои содержат 72—80% Ni, низконикелевые 40—50% Ni. Индукция насыщения высоко никелевых пермаллоев почти в два раза ниже, чем у электротехнической стали, и в полтора раза ниже, чем у низконикелевых пермаллоев. Магнитные проницаемости высоко никелевых пермаллоев в несколько раз выше, чем у низконикелевых, и намного превосходят проницаемости электротехнических сталей.

Слайд 98: Альсиферы

Сплавы железа с кремнием и алюминием. Оптимальный состав альсифера: 9,5% Si, 5,6% Al, остальное Fe. Такой сплав отличается твёрдостью и хрупкостью, но может быть изготовлен в виде фасонных отливок. Основные свойства альсифера: н=35500, макс=120000, Hc =1,8 А/м, =0,8 мкОм м, т. е. не уступают свойствам высоконикелевых пермаллоев. Изделия из альсифера: магнитные экраны, корпусы приборов и т. д.— изготовляются методами литья с толщиной стенок не менее 2—3 мм из-за хрупкости сплава. Область применения - магнитные экраны, корпуса приборов и аппаратов, фасонные детали магнитопроводов и другие изделия, работающие в постоянных магнитных полях.

Слайд 99: АМОРФНЫЕ СПЛАВЫ

Отличные магнитные свойства обусловлены тем, что при отсутствии границ между кристаллами облегчается процесс перемагничивания доменов, и поэтому уменьшаются коэрцитивная сила и потери мощности. Получают аморфные сплавы в виде лент при очень быстром охлаждении струи расплава, в результате кристаллы образовываться не успевают. Тормозит кристаллизацию и легирование сплава большими количествами неметаллов (кремния, бора, фосфора и других). Примеры марок сплавов: 10НСР (10 % Ni, Si, B: основа Fe), 94ЖСР-А (94 % Fe). Магнитные параметры сплавов: Н с=0,4...10 А/м, В s= 0,5...1,6 Тл, max = 10000...400000.

Слайд 100: Ферриты

Ферриты представляют собой химические соединения, в общем случае имеющие формулу Ме Fe 2 O 4, где М e - чаще всего двухвалентный ион металла, например, Cu, Zn, Mg, Ni, Fe, Co и Mn. В отличие от порошковых сердечников ферриты представляют собой монолитные материалы. Магнитомягкие ферриты кристаллизуются в кубической системе и имеют структуру шпинели - минерала состава MgAl 2 O 4. Чаще всего применяются ферриты следующих типов: MnO * ZnO * 2Fe 2 O 3 - марганцево-цинковый феррит; Ni O * ZnO * 2Fe 2 O 3 - никель-цинковый феррит; MgO * MnO * 2Fe 2 O 3 - магний-марганцевый феррит. Ферриты имеют высокое удельное электрическое сопротивление порядка 10 – 10 9 Ом * см и благодаря этому низкие потери на вихревые токи. Индукция насыщения составляет приблизительно 20 –25 % от индукции насыщения железа.

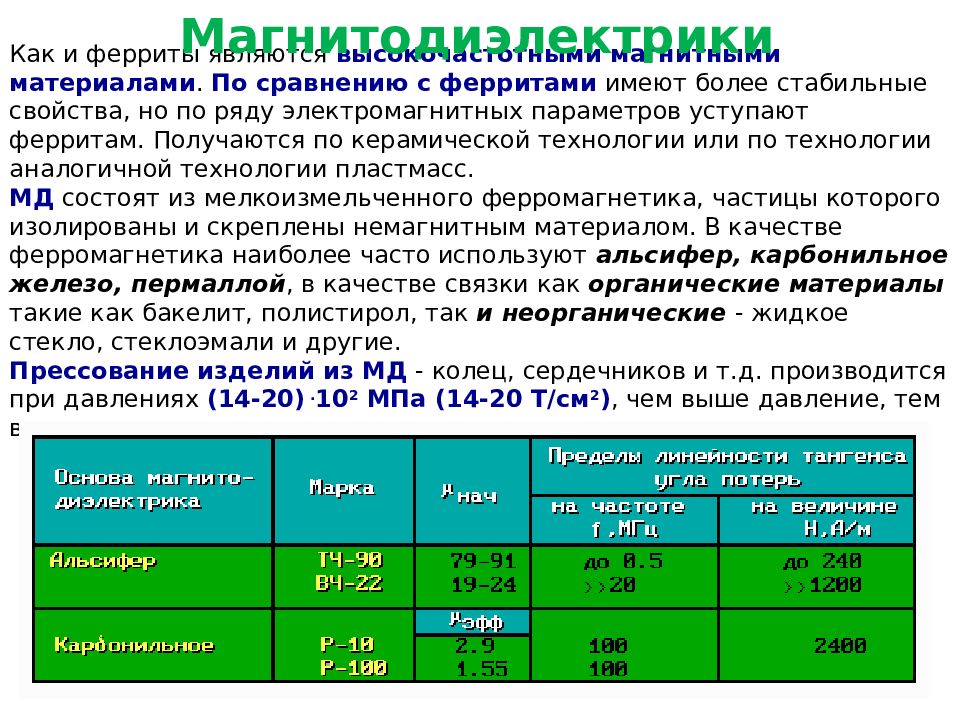

Слайд 101

Как и ферриты являются высокочастотными магнитными материалами. По сравнению с ферритами имеют более стабильные свойства, но по ряду электромагнитных параметров уступают ферритам. Получаются по керамической технологии или по технологии аналогичной технологии пластмасс. МД состоят из мелкоизмельченного ферромагнетика, частицы которого изолированы и скреплены немагнитным материалом. В качестве ферромагнетика наиболее часто используют альсифер, карбонильное железо, пермаллой, в качестве связки как органические материалы такие как бакелит, полистирол, так и неорганические - жидкое стекло, стеклоэмали и другие. Прессование изделий из МД - колец, сердечников и т.д. производится при давлениях (14-20). 10 2 МПа (14-20 Т/см 2 ), чем выше давление, тем выше магнитная проницаемость. Магнитодиэлектрики

Слайд 102

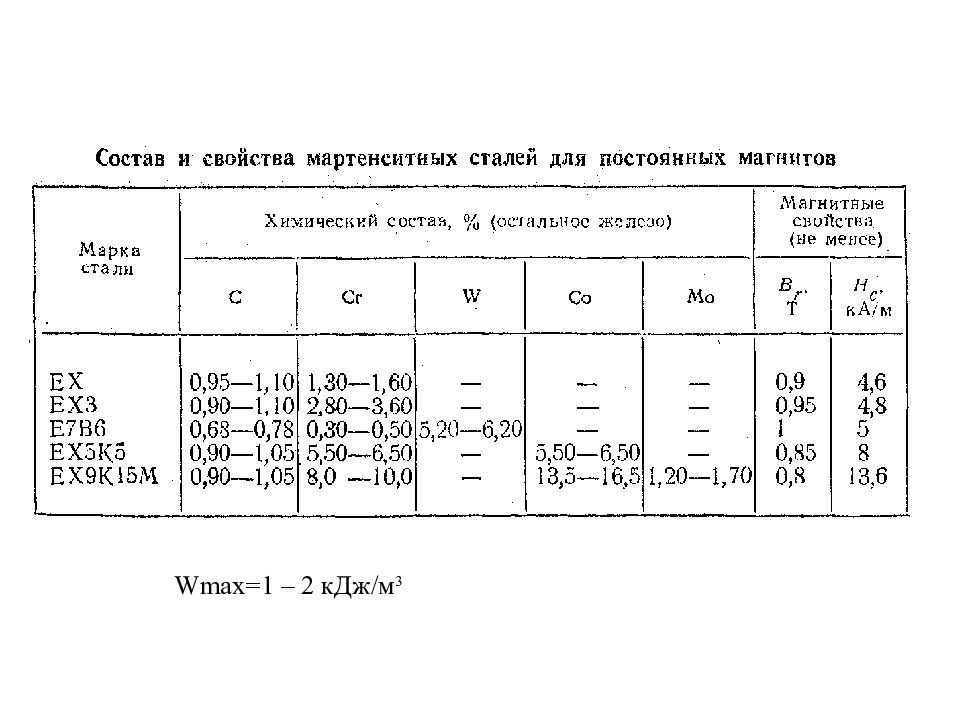

4 9 ° Магнитотвердые материалы Магнитотвердые материалы имеют коэрцитивную силу Н с > 4000 А/м Магнитотвердые материалы применяются в основном для изготовления постоянных магнитов многих устройств в электро- и радиотехнике, автоматике, приборостроении, электронике. По сравнению с электромагнитами постоянного тока имеют ряд преимуществ, главные из которых: повышенная работотоспособность; экономия материалов и потребления энергии; экономическая и техническая выгода применения. Для получения высокой коэрцитивной силы в магнитных материалах кроме выбора химического состава используют технологии, оптимизирующие кристаллическую структуру и затрудняющие процесс перемагничивания - это закалка сталей на мартенсит, дисперсионное твердение сплавов, создание высоких внутренних механических напряжений, посторонних включений при высокой магнитострикции и других. В результате затрудняются процессы смещения доменных границ. У высококоэрцитивных сплавов магнитная текстура создается путем их охлаждения в сильном магнитном поле.

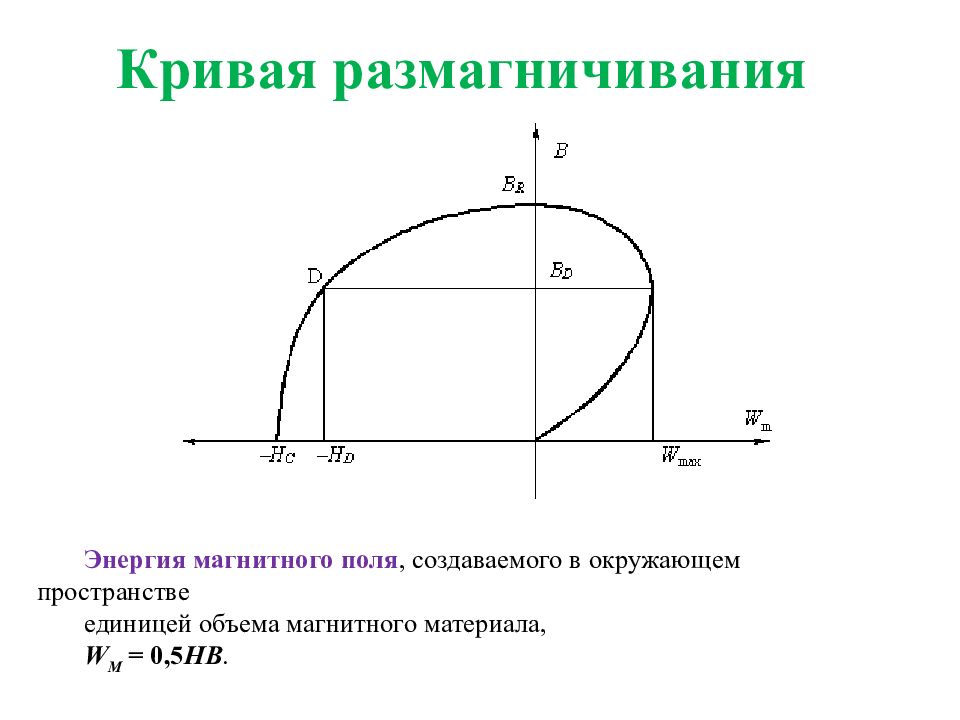

Слайд 103: Кривая размагничивания

Энергия магнитного поля, создаваемого в окружающем пространстве единицей объема магнитного материала, W М = 0,5 НВ.

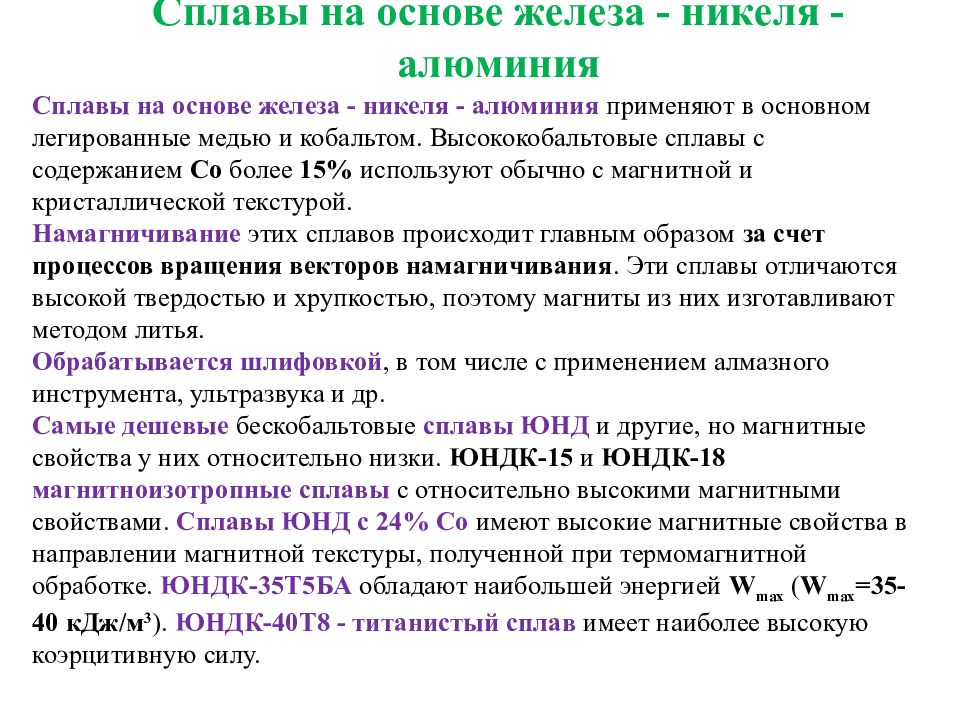

Слайд 105: Сплавы на основе железа - никеля - алюминия

Сплавы на основе железа - никеля - алюминия применяют в основном легированные медью и кобальтом. Высококобальтовые сплавы с содержанием Со более 15% используют обычно с магнитной и кристаллической текстурой. Намагничивание этих сплавов происходит главным образом за счет процессов вращения векторов намагничивания. Эти сплавы отличаются высокой твердостью и хрупкостью, поэтому магниты из них изготавливают методом литья. Обрабатывается шлифовкой, в том числе с применением алмазного инструмента, ультразвука и др. Самые дешевые бескобальтовые сплавы ЮНД и другие, но магнитные свойства у них относительно низки. ЮНДК-15 и ЮНДК-18 магнитноизотропные сплавы с относительно высокими магнитными свойствами. Сплавы ЮНД с 24% Со имеют высокие магнитные свойства в направлении магнитной текстуры, полученной при термомагнитной обработке. ЮНДК-35Т5БА обладают наибольшей энергией W max ( W max =35-40 кДж/м 3 ). ЮНДК-40Т8 - титанистый сплав имеет наиболее высокую коэрцитивную силу.

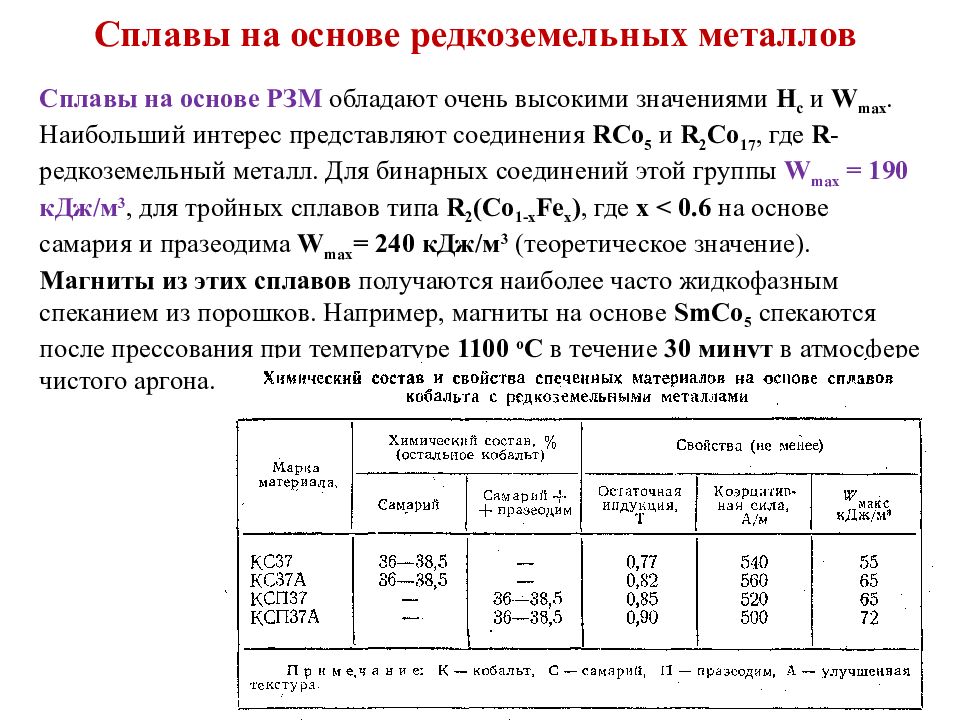

Слайд 106: Сплавы на основе редкоземельных металлов

Сплавы на основе РЗМ обладают очень высокими значениями Н с и W max. Наибольший интерес представляют соединения RCo 5 и R 2 Co 17, где R - редкоземельный металл. Для бинарных соединений этой группы W max = 190 кДж/м 3, для тройных сплавов типа R 2 (Co 1-x Fe x ), где x < 0.6 на основе самария и празеодима W max = 240 кДж/м 3 (теоретическое значение). Магниты из этих сплавов получаются наиболее часто жидкофазным спеканием из порошков. Например, магниты на основе SmCo 5 спекаются после прессования при температуре 1100 о С в течение 30 минут в атмосфере чистого аргона.

Слайд 107: Сравнительные характеристики магнитотвердых материалов

Остаточная индукция Br ( Тл) Коэрцитивная сила Hc ( кА/м) Запасенная энергия W макс (кДж/м 3 ) Легированные стали 0.9 5 -8 1 - 4 Литые сплавы Al-Ni-Fe Al-Ni-Fe-Co 0.5 < 1.4 40 145 4 40 Порошковые магниты металлокерам. металлопласт. 0.8 40 3 - 10 Ферриты 0.3 240 10 Сплавы на основе РЗМ 0. 95 < 700 60 - 90

Слайд 108: 5 4 ° НАЗНАЧЕНИЕ И ОБЩИХАРАКТЕРИСТИКИ КОМПОНЕНТОВ

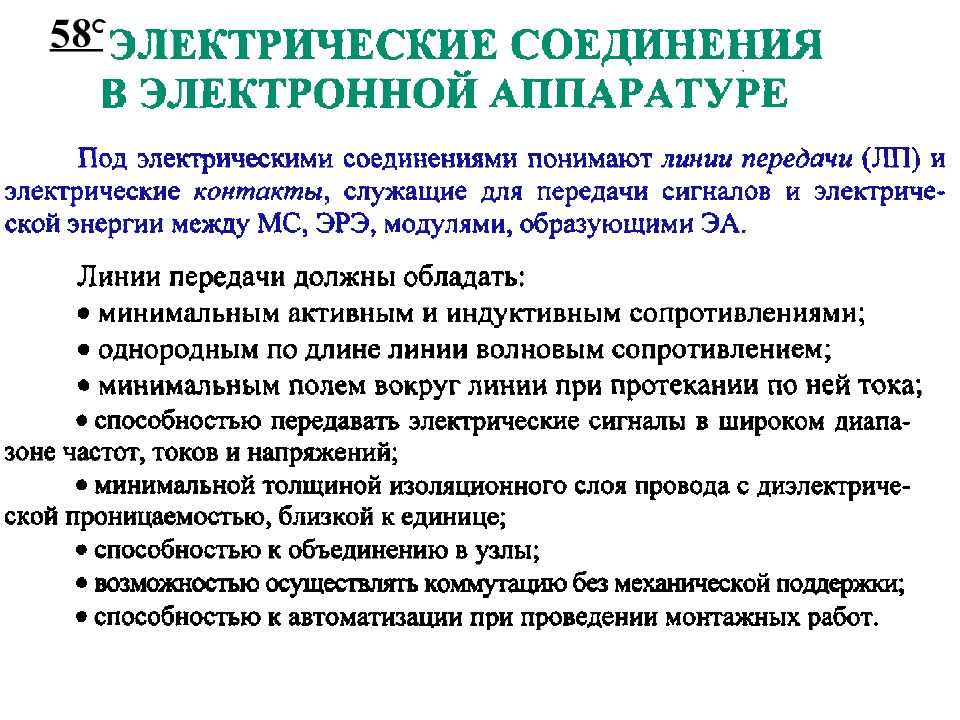

Компоненты ЭС - составные части электрической схемы ЭС, которые выполняют функции изменения сопротивления электрическому току, изменения уровней напряжений, накопления электрическоrо заряда, концентрации электромаrнитной энерrии, выбора, задержки и переключения электрических сиrналов, а также усиления и преобразования токов и напряжений. Пассивные компоненты ЭС : резисторы, конденсаторы, катушки индуктивности, трансформаторы, дроссели, переключатели, реле, электрические соединители и др. По конструктивно технолоrическим признакам они мoryт быть навесными (для объемнoro и традиционноrо печатноrо монтажа, а также поверхностноrо печатноrо монтажа) и микрокомпонентами (устанавливаемыми на подложках микросхем и микросборок). Активные компоненты ЭС : полупроводниковые и электровакуумные приборы, интеrральные микросхемы.

Слайд 109: Общие характеристики компонентов ЭС

Электрические характеристики компонентов ЭС, а также их rабаритные размеры и масса определяются, rлавным образом, свойствами материалов, из которых они изrотовлены. Номенклатура материалов компонентов достаточно обширна. Допуск на основные характеристики компонентов может составлять от долей процента до десятков процентов. Стабильность характеристик компонента определяется устойчивостью свойств ero материалов при действии внешних факторов (в том числе, влияния соседних компонентов). Технологичность компонента является одной из ero важнейших производственных характеристик, оказывающих значительное влияние на стоимость.

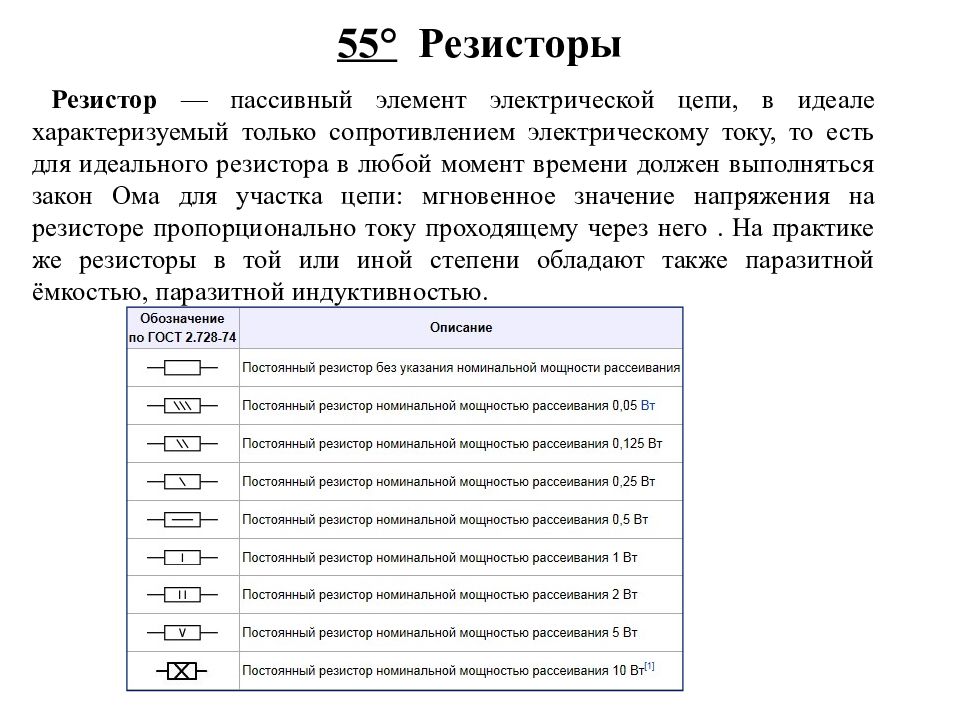

Слайд 110: 55 ° Резисторы

Резистор — пассивный элемент электрической цепи, в идеале характеризуемый только сопротивлением электрическому току, то есть для идеального резистора в любой момент времени должен выполняться закон Ома для участка цепи: мгновенное значение напряжения на резисторе пропорционально току проходящему через него. На практике же резисторы в той или иной степени обладают также паразитной ёмкостью, паразитной индуктивностью.

Слайд 112: Классификация резисторов

По способу монтажа : для печатного монтажа; для навесного монтажа; для микросхем и микромодулей. По виду вольтамперной характеристики : линейные резисторы; нелинейные резисторы: варисторы — сопротивление зависит от приложенного напряжения; терморезисторы — сопротивление зависит от температуры; фоторезисторы — сопротивление зависит от освещённости; тензорезисторы — сопротивление зависит от деформации резистора; магниторезисторы — сопротивление зависит от магнитного поля. По технологии изготовления : Проволочные резисторы. Представляют собой кусок проволоки с высоким удельным сопротивлением. Плёночные металлические резисторы. Представляют собой тонкую плёнку металла с высоким удельным сопротивлением, напылённую на керамический сердечник. Металлофольговые резисторы. В качестве резистивного материала используется тонкая металлическая лента. Интегральный резистор. Используется сопротивление легированного полупроводника.

Слайд 114: 56 ° Конденсаторы

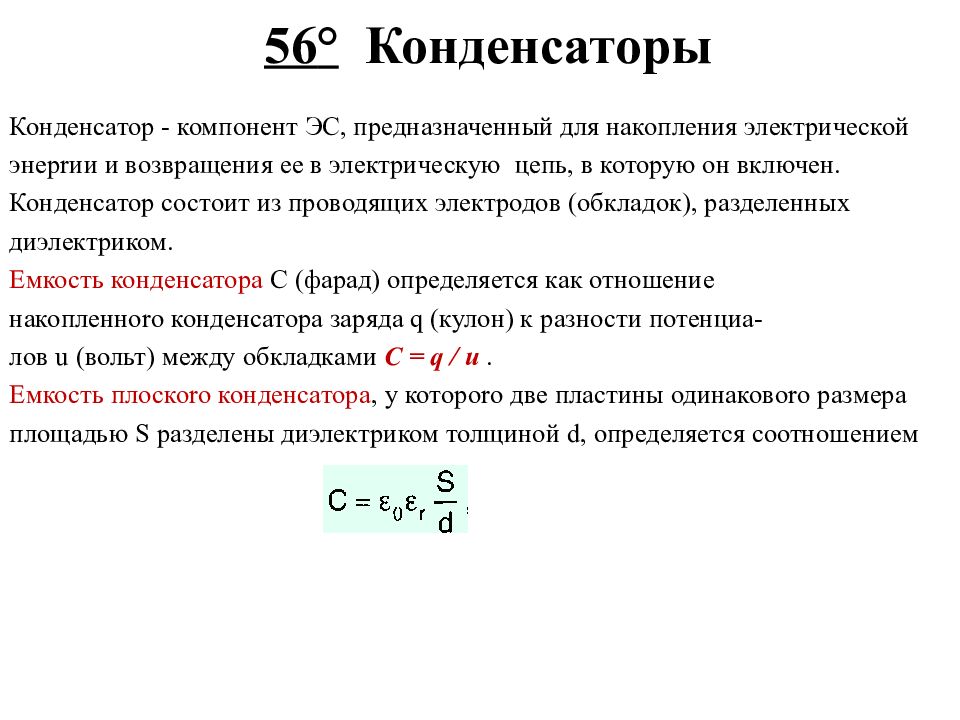

Конденсатор - компонент ЭС, предназначенный для накопления электрической энерrии и возвращения ее в электрическую цепь, в которую он включен. Конденсатор состоит из проводящих электродов (обкладок), разделенных диэлектриком. Емкость конденсатора С (фарад) определяется как отношение накопленноrо конденсатора заряда q (кулон) к разности потенциа- лов u (вольт) между обкладками С = q / u. Емкость плоскоrо конденсатора, у котoporo две пластины одинаковоrо размера площадью S разделены диэлектриком толщиной d, определяется соотношением

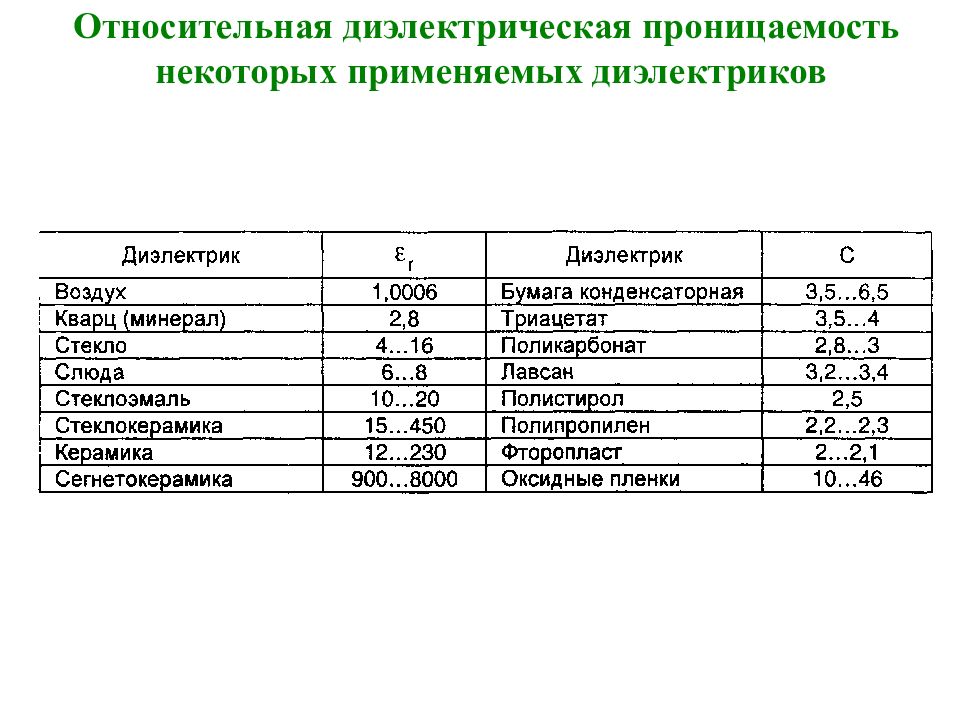

Слайд 115: Относительная диэлектрическая проницаемость некоторых применяемых диэлектриков

Слайд 117

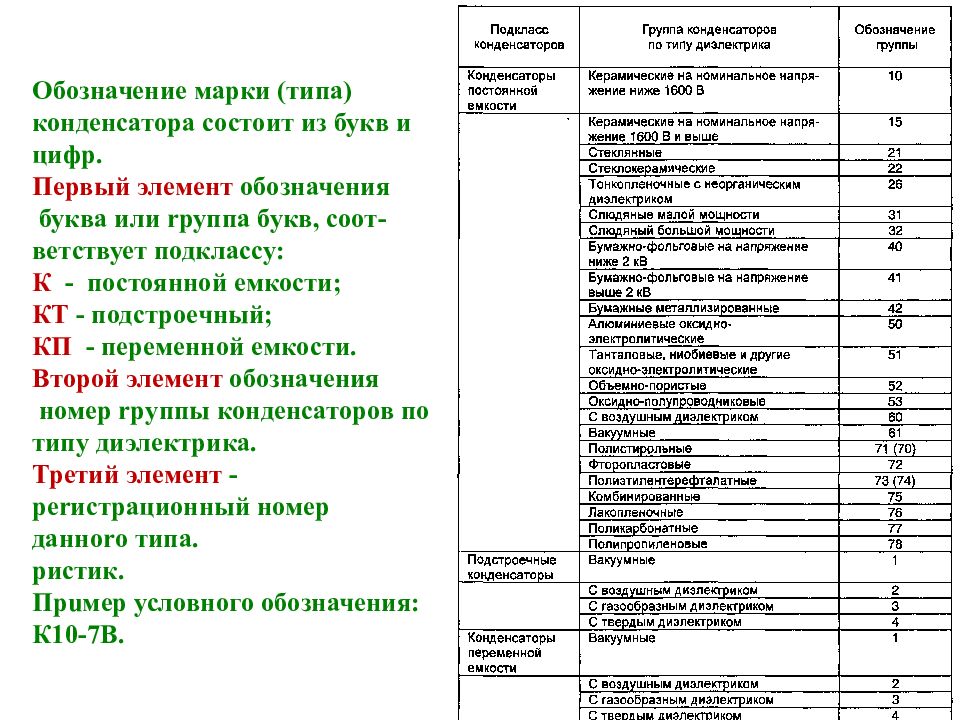

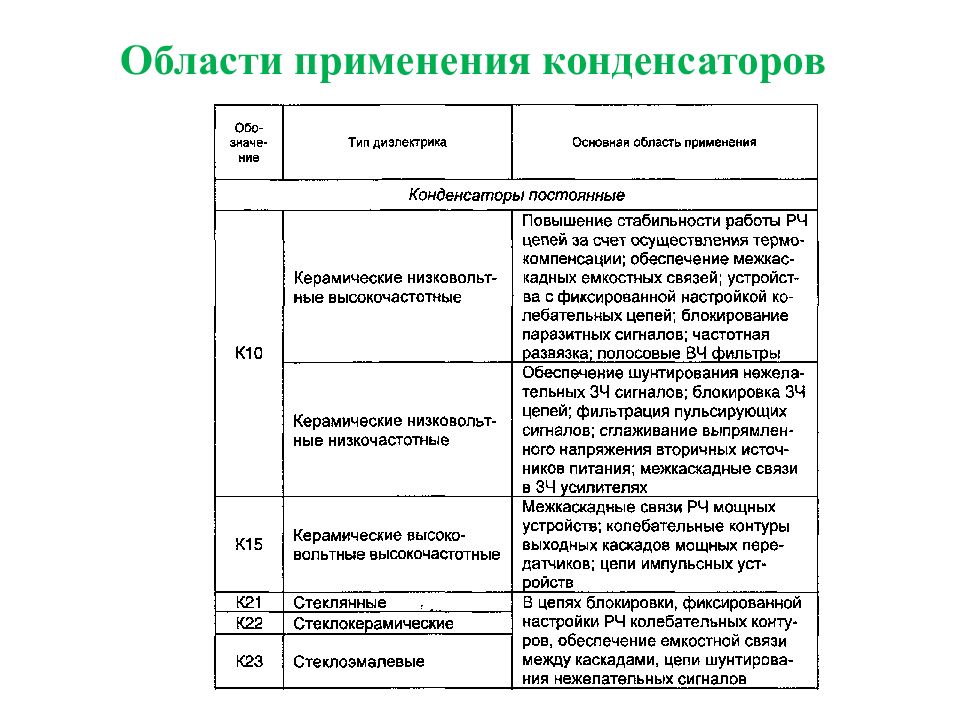

Обозначение марки (типа) конденсатора состоит из букв и цифр. Первый элемент обозначения буква или rруппа букв, соот- ветствует подклассу: К - постоянной емкости; КТ - подстроечный; КП - переменной емкости. Второй элемент обозначения номер rpуппы конденсаторов по типу диэлектрика. Третий элемент - реrистрационный номер данноrо типа. ристик. Пр u мер условного обозначения: К10-7В.

Слайд 119

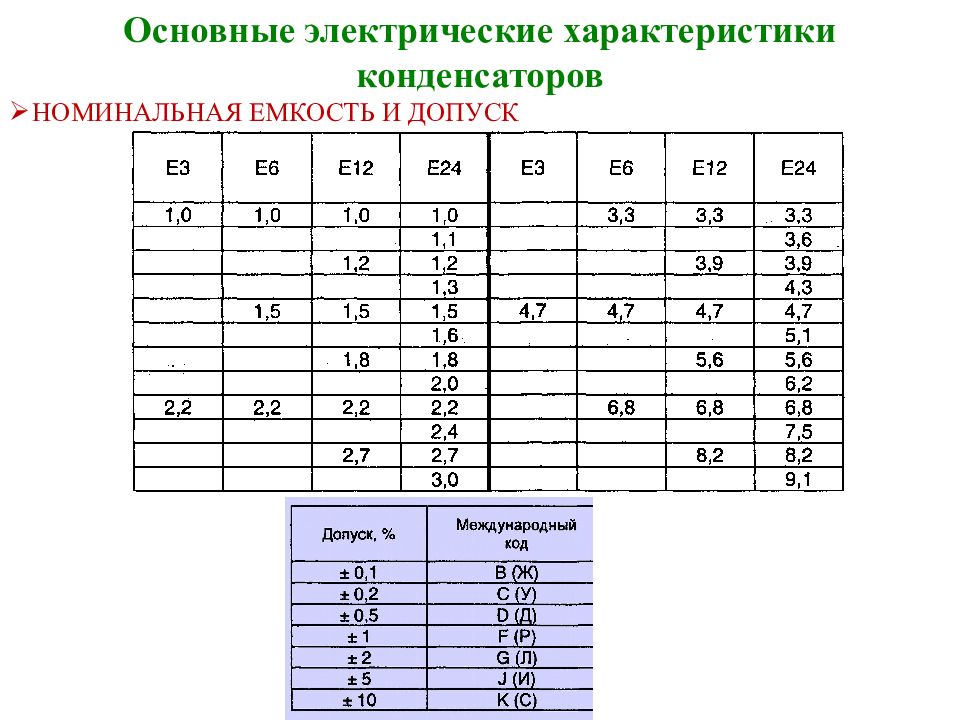

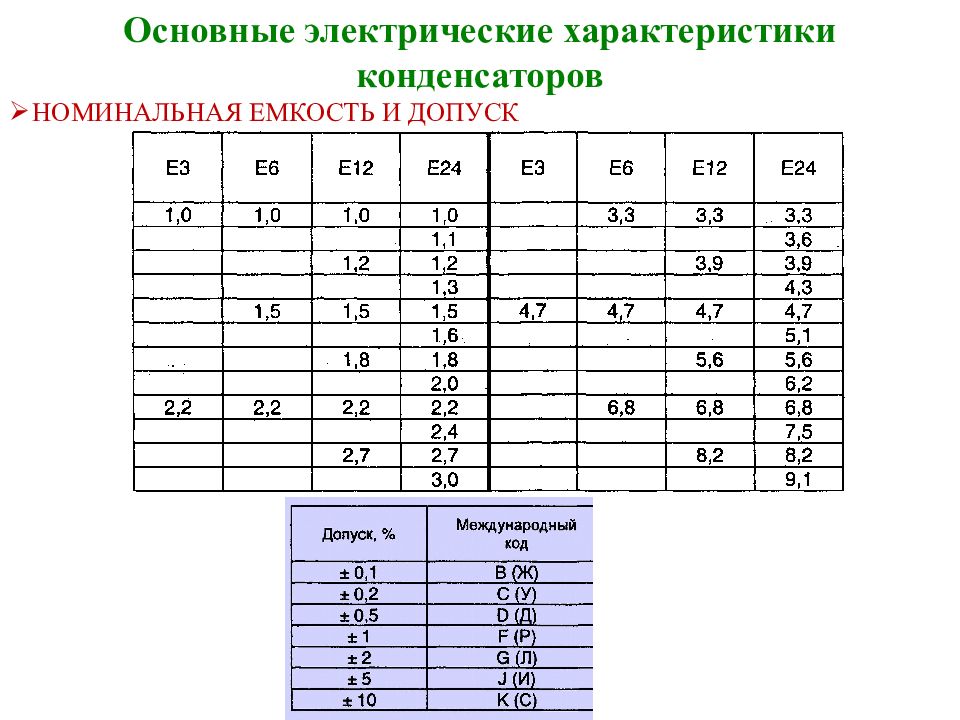

Основные электрические характеристики конденсаторов НОМИНАЛЬНАЯ ЕМКОСТЬ И ДОПУСК

Слайд 120

Основные электрические характеристики конденсаторов НОМИНАЛЬНАЯ ЕМКОСТЬ И ДОПУСК

Слайд 121

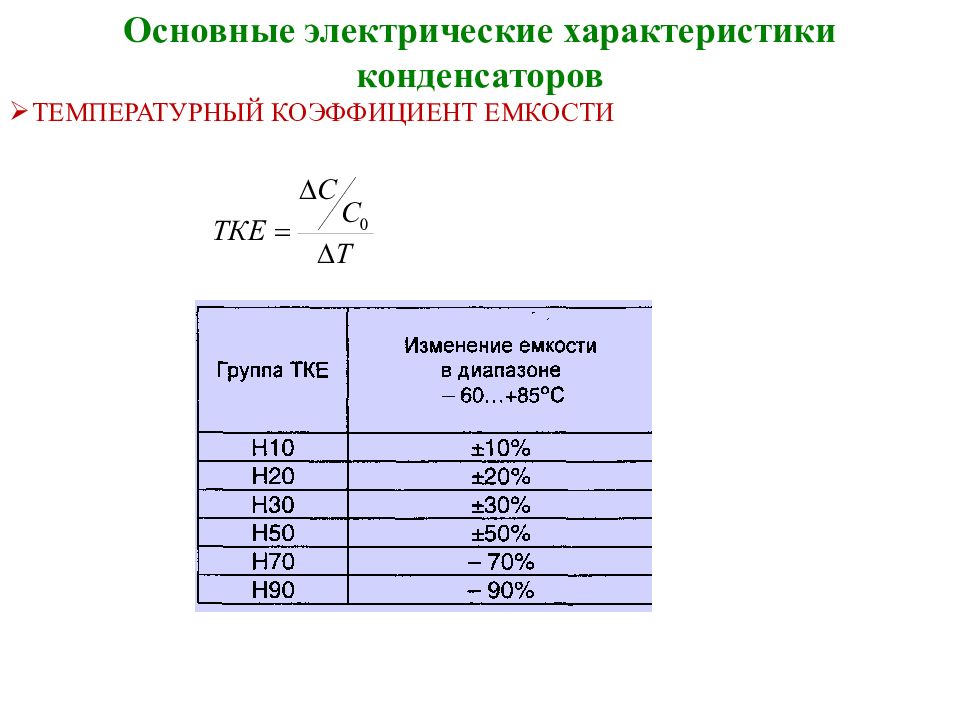

Основные электрические характеристики конденсаторов ТЕМПЕРАТУРНЫЙ КОЭФФИЦИЕНТ ЕМКОСТИ

Слайд 122

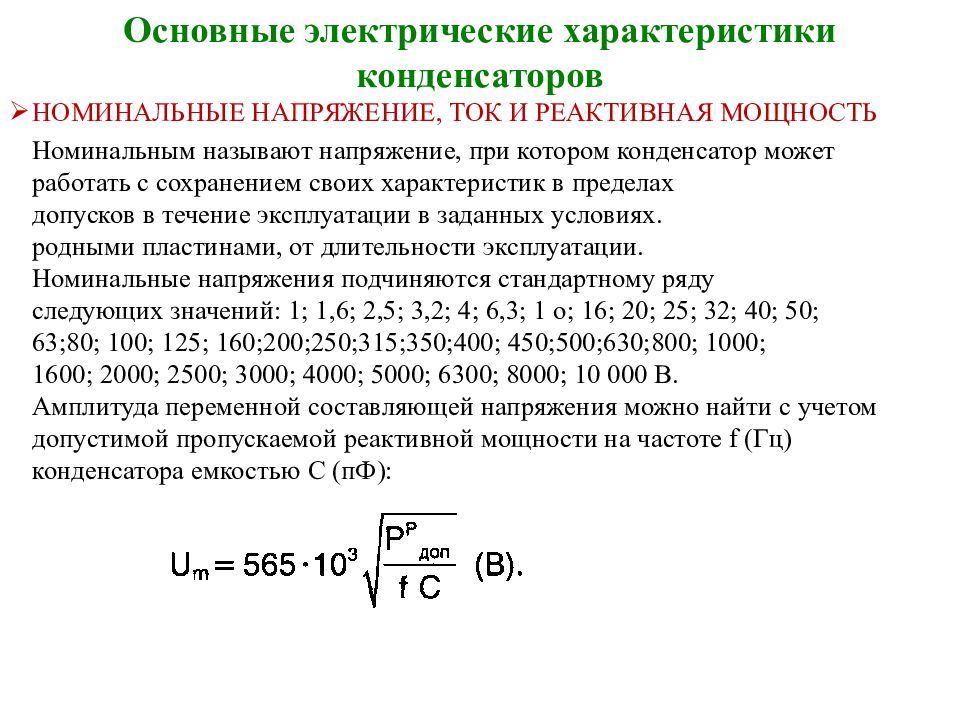

Основные электрические характеристики конденсаторов НОМИНАЛЬНЫЕ НАПРЯЖЕНИЕ, ТОК И РЕАКТИВНАЯ МОЩНОСТЬ Номинальным называют напряжение, при котором конденсатор может работать с сохранением своих характеристик в пределах допусков в течение эксплуатации в заданных условиях. родными пластинами, от длительности эксплуатации. Номинальные напряжения подчиняются стандартному ряду следующих значений: 1; 1,6; 2,5; 3,2; 4; 6,3; 1 о; 16; 20; 25; 32; 40; 50; 63;80; 100; 125; 160;200;250;315;350;400; 450;500;630;800; 1000; 1600; 2000; 2500; 3000; 4000; 5000; 6300; 8000; 10 000 В. Амплитуда переменной составляющей напряжения можно найти с учетом допустимой пропускаемой реактивной мощности на частоте f (Гц) конденсатора емкостью С (пФ):

Слайд 123

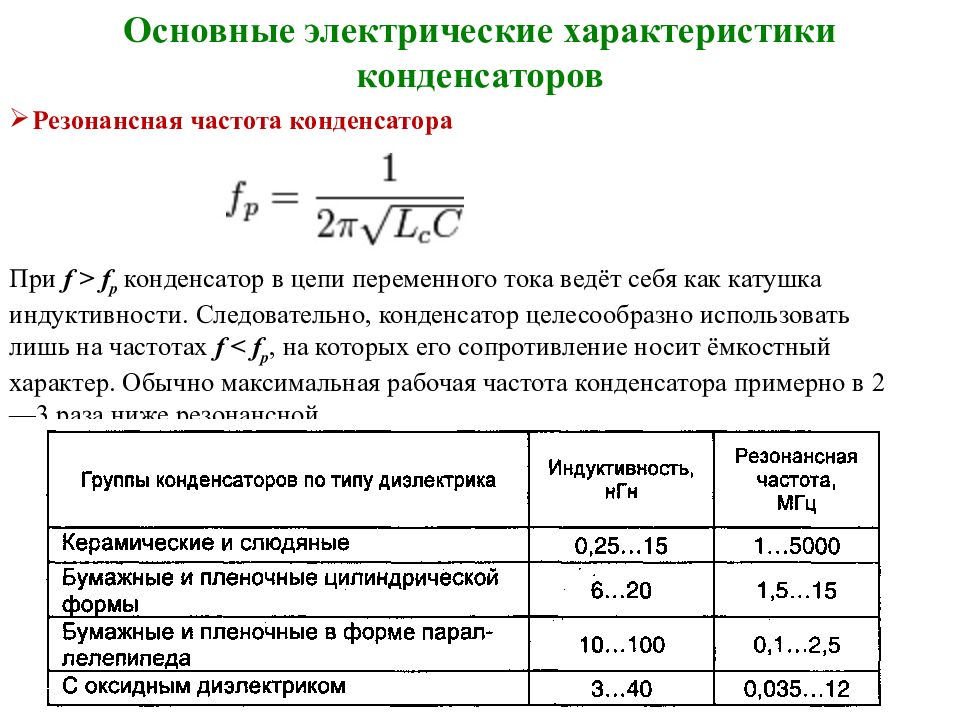

Основные электрические характеристики конденсаторов Резонансная частота конденсатора При f > f p конденсатор в цепи переменного тока ведёт себя как катушка индуктивности. Следовательно, конденсатор целесообразно использовать лишь на частотах f < f p, на которых его сопротивление носит ёмкостный характер. Обычно максимальная рабочая частота конденсатора примерно в 2—3 раза ниже резонансной.

Слайд 124

Основные электрические характеристики конденсаторов TAH Г EHC УГЛА ДИЭЛЕКТРИЧЕСКИХ ПОТЕРЬ определяется отношением активной мощности P а к реактивной P р при синусоидальном напряжении определённой частоты. ОПАСНОСТЬ РАЗРУШЕНИЯ (ВЗРЫВА) Основной причиной взрывов является перегрев конденсатора, вызываемый в большинстве случаев утечкой или повышением эквивалентного последовательного сопротивления вследствие старения Конденсаторы, разрушившиеся без взрыва благодаря специальной разрывающейся конструкции верхней крышки

Слайд 125

Слева — конденсаторы для поверхностного монтажа; справа — конденсаторы для объёмного монтажа; сверху — керамические; снизу — электролитические.

Слайд 127: 57 ° КАТУШКИ ИНДУКТИВНОСТИ, ДРОССЕЛИ, ТРАНСФОРМАТОРЫ

Катушки индуктивности, дроссели, трансформаторы относятся к моточным компонентам РЭС, у которых основным рабочим элементом является обмотка и которые предназначены для реализации маrнитных свойств. Силовые линии магнитноrо поля катушки

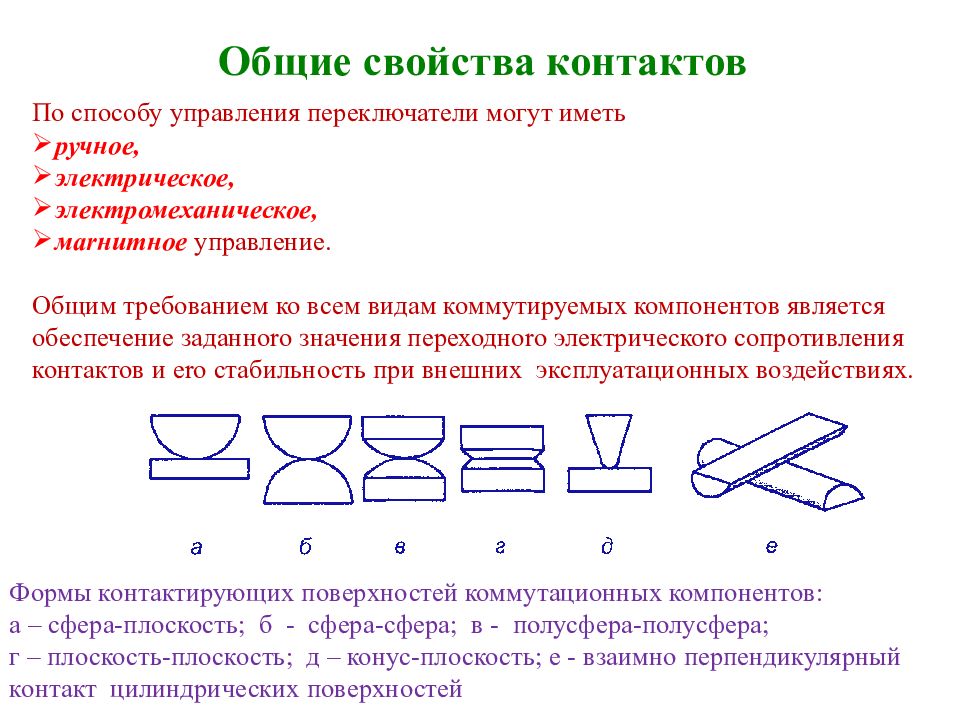

Слайд 131: Общие свойства контактов

По способу управления переключатели могyт иметь ручное, электрическое, электромеханическое, маrнитное управление. Общим требованием ко всем видам коммутируемых компонентов является обеспечение заданноrо значения переходноrо электрическоrо сопротивления контактов и ero стабильность при внешних эксплуатационных воздействиях. Формы контактирующих поверхностей коммутационных компонентов: а – сфера-плоскость; б - сфера-сфера; в - полусфера-полусфера; г – плоскость-плоскость; д – конус-плоскость; е - взаимно перпендикулярный контакт цилиндрических поверхностей

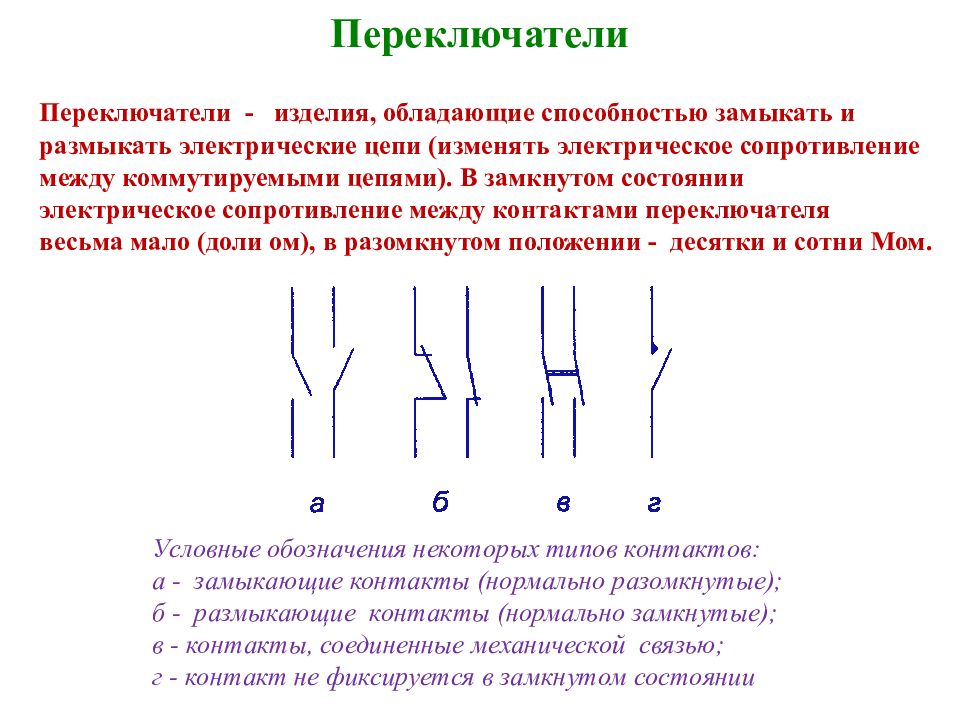

Слайд 132: Переключатели

Переключатели - изделия, обладающие способностью замыкать и размыкать электрические цепи (изменять электрическое сопротивление между коммутируемыми цепями). В замкнутом состоянии электрическое сопротивление между контактами переключателя весьма мало (доли ом), в разомкнутом положении - десятки и сотни Мом. Условные обозначения некоторых типов контактов: а - замыкающие контакты (нормально разомкнутые); б - размыкающие контакты (нормально замкнутые); в - контакты, соединенные механической связью; г - контакт не фиксируется в замкнутом состоянии

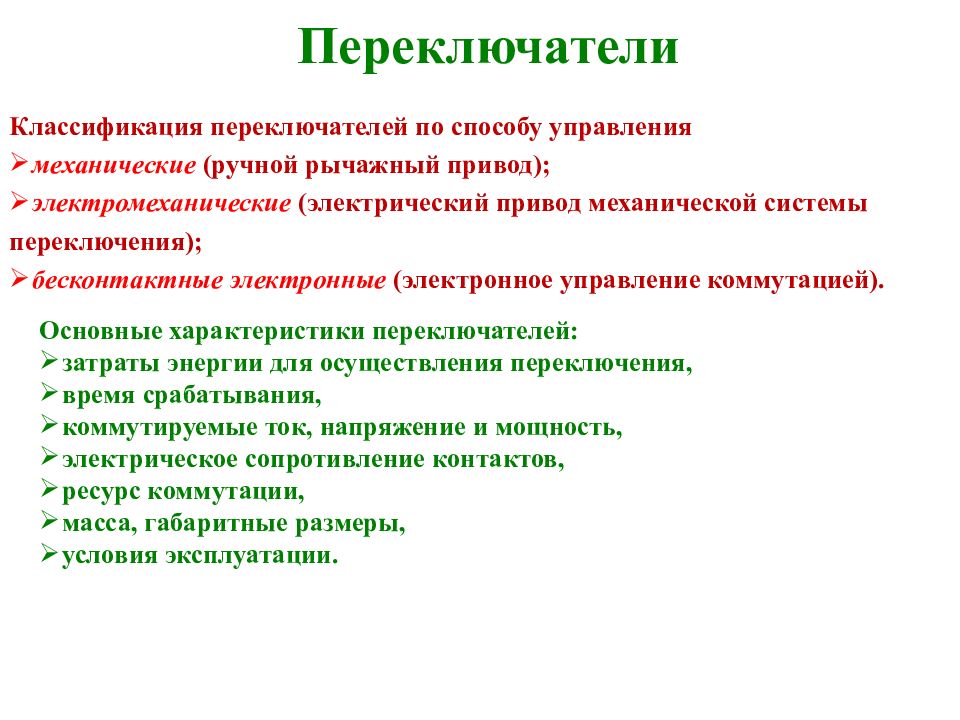

Слайд 133: Переключатели

Классификация переключателей по способу управления механические (ручной рычажный привод); электромеханические (электрический привод механической системы переключения); бесконтактные электронные (электронное управление коммутацией). Основные характеристики переключателей: затраты энергии для осуществления переключения, время срабатывания, коммутируемые ток, напряжение и мощность, электрическое сопротивление контактов, ресурс коммутации, масса, габаритные размеры, условия эксплуатации.

Слайд 134: Переключатели

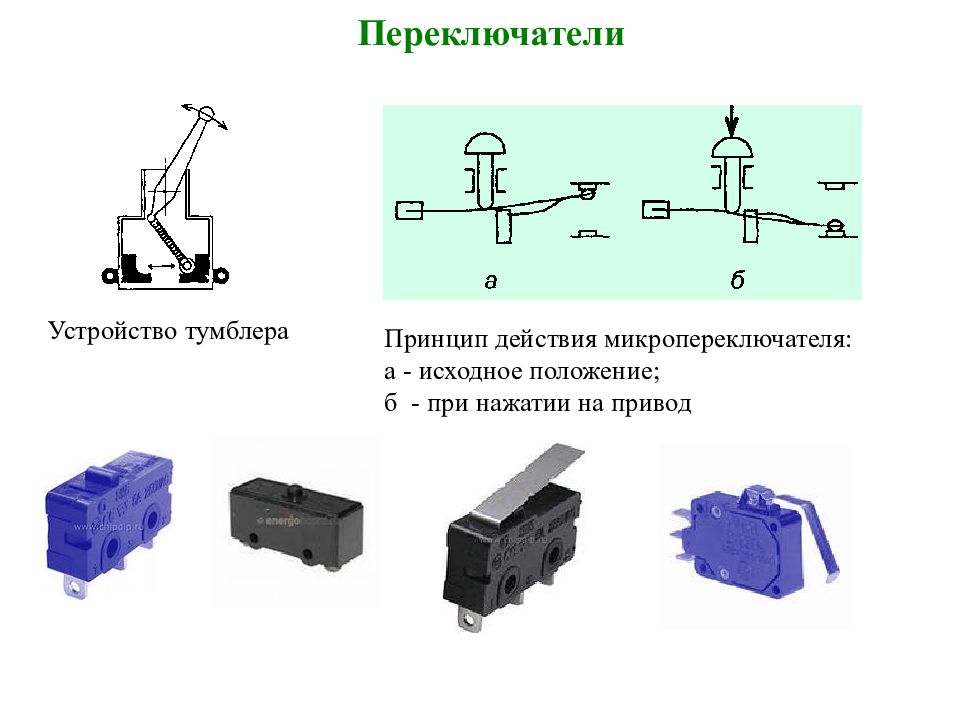

Устройство тумблера Принцип действия микропереключателя: а - исходное положение; б - при нажатии на привод

Слайд 135: Галетные переключатели

Врубные контакты rалетных переключателей: а - контактная пара сфера-плоскость; б - исходное положение контакты разомкнуты; в - ротор с ножом повернут, контакты замкнуты

Последний слайд презентации: Материалы и компоненты ЭС

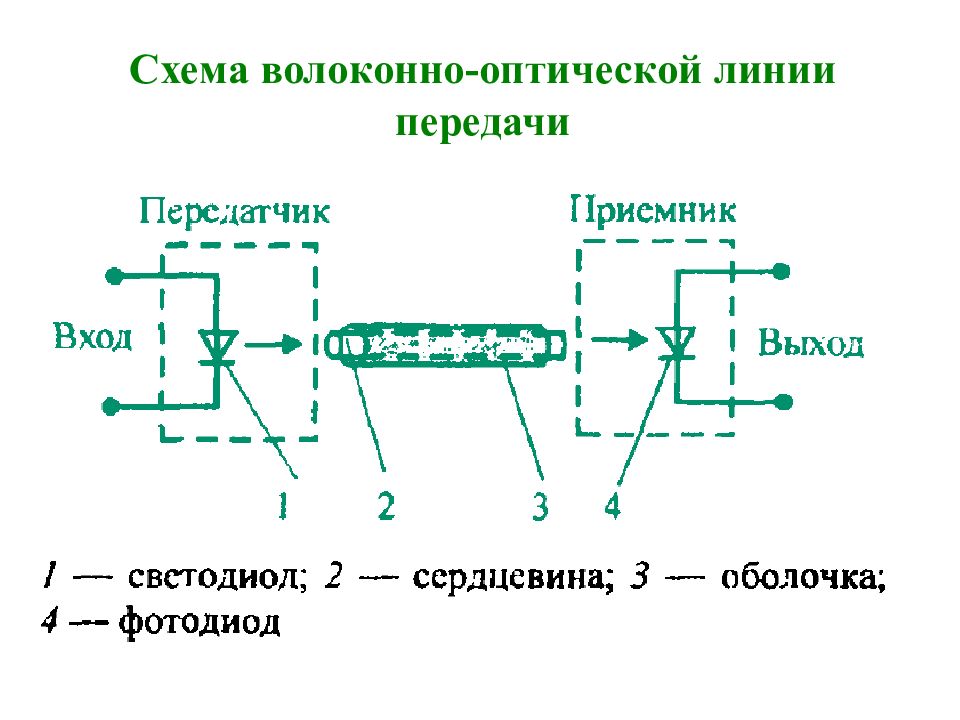

Реле Реле предназначены для коммутации электрических цепей. Классификация слаботочных реле : Схематическое изображение электромагнитного реле Схематическое изображение магнитоуправляемого реле ( геркона ) Схематическое изображение оптоэлектронного реле