Первый слайд презентации: Тема 4.1. Антифрикционные материалы

Слайд 2: Вкладыши подшипников

Вкладыши подшипников в судовых двигателях Подшипники скольжения (вкладыши) в блоке цилиндров автомобильных двигателей Вкладыши подшипников в двигателях тепловозов

Слайд 3

Хорошая прирабатываемость Малая изнашиваемость вала Высокая усталостная прочность Хорошая теплопроводность Достаточная к орр о зион н а я стойкость Хорошие т е х н о л огические свойства Достаточная прочность Требования к антифрикционным материалам Антифрикционными называются материалы, которые используется для подшипников скольжения и обеспечивают малые потери энергии при работе пары трения. Главное требование к этим материалам - низкий коэффициент трения в паре с контртелом.

Слайд 4

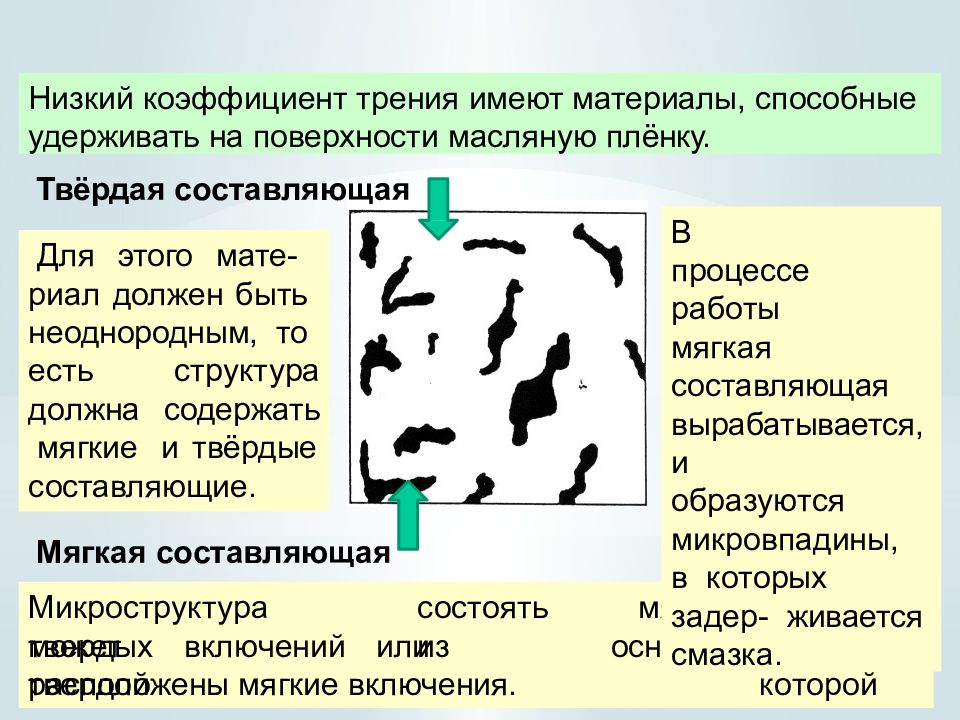

есть д о лжна мягкие с т р у кт у ра содержать и твёрдые составляющие. Низкий коэффициент трения имеют материалы, способные удерживать на поверхности масляную плёнку. М икрост р у кт у р а м о ж е т с ос т о я т ь из мяг к ой основ ы и т в е р ды х в к л ю чений или т в е р дой основы, в к о т ор о й расположены мягкие включения. В п р о ц ессе раб о т ы мяг к ая составляющая вырабатывается, и обр а з у ю т ся микро в п а д ины, в к о т оры х за д е р- живается смазка. Мягкая составляющая Твёрдая составляющая Для этого мате- риал должен быть неоднородным, то

Слайд 5

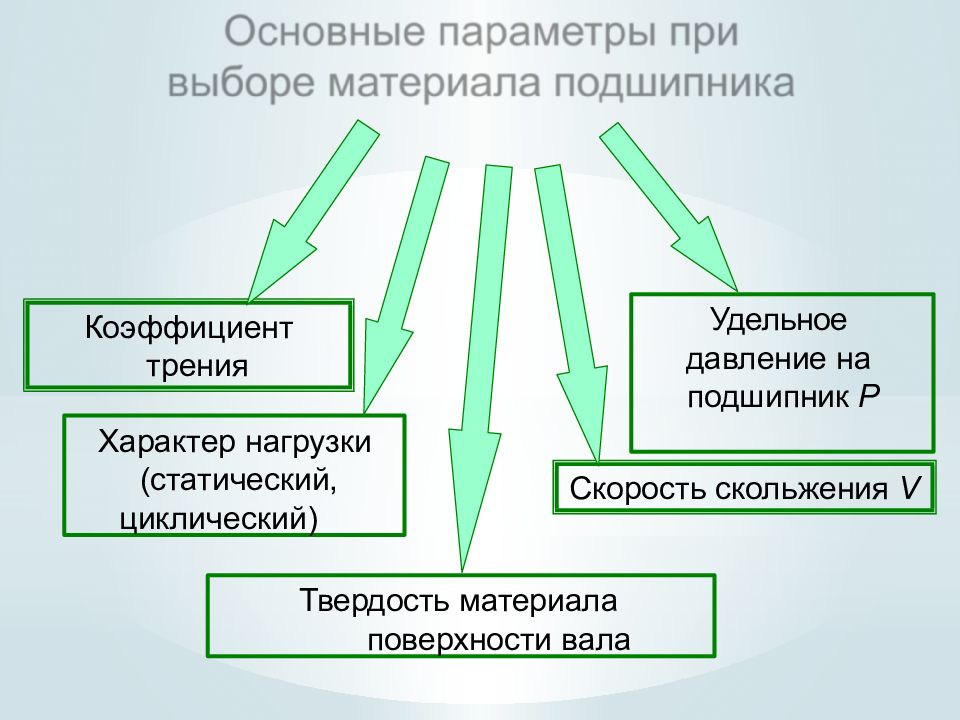

Коэ ф ф и ц и е н т трения Характер нагрузки (статический, циклический) Твердость материала поверхности вала Удельное давление на подшипник Р Скорость скольжения V

Слайд 6

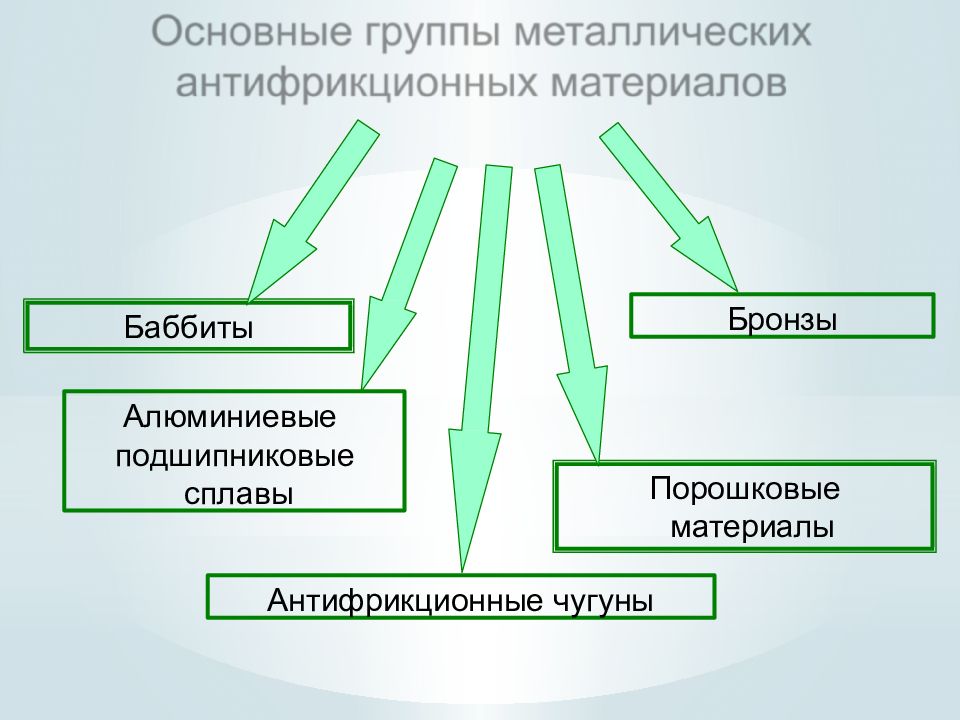

Бабб и ты Алюминиевые п о дшип н и к овые сплавы Антифрикционные чугуны Бронзы Поро ш к овые материалы

Слайд 7

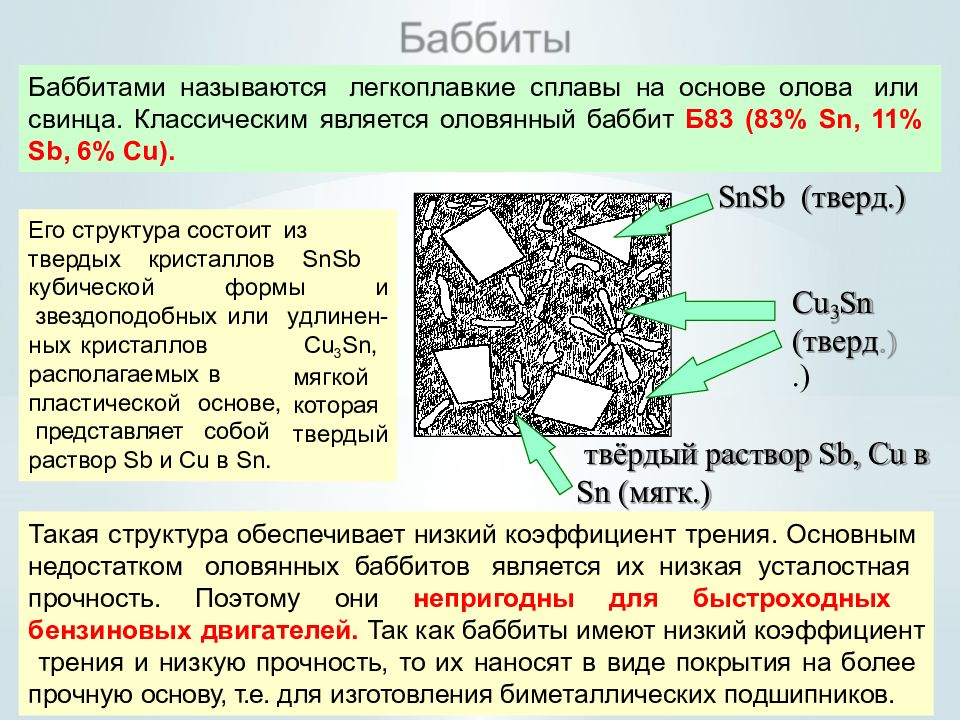

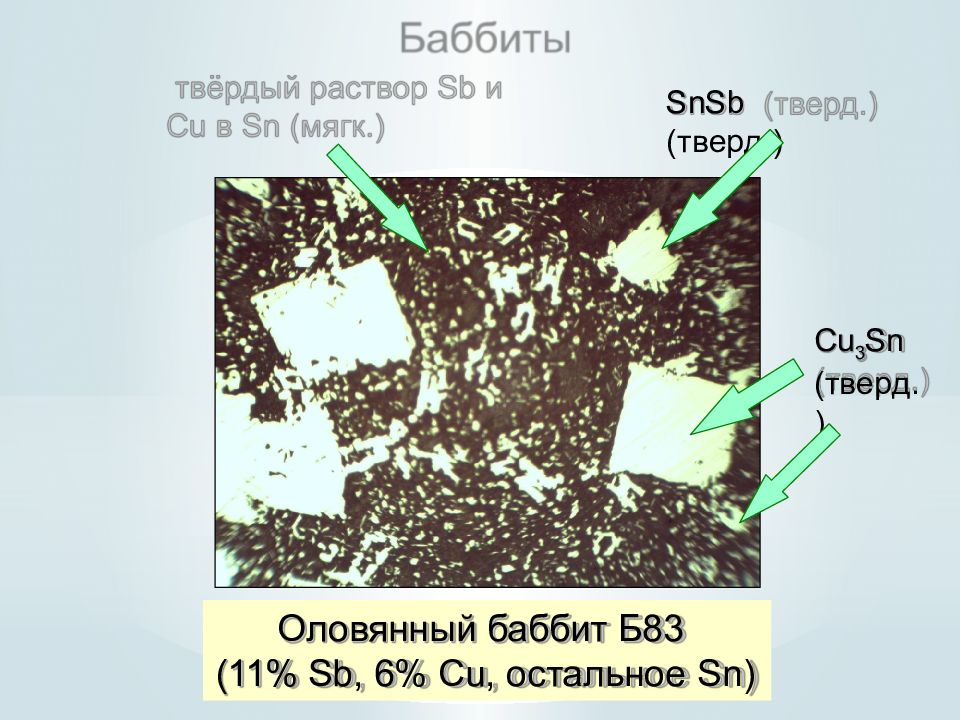

твердых кристаллов SnSb к убичес к о й фо р мы и звездоподобных или ных кристаллов располагаемых в пластичес к о й осн ов е, представляет собой у дл и не н- Cu 3 Sn, мягкой которая т в е р дый раствор Sb и Cu в Sn. Такая структура обеспечивает низкий коэффициент трения. Основным недостатком оловянных баббитов является их низкая усталостная прочность. Поэтому они непригодны для быстроходных бензиновых двигателей. Так как баббиты имеют низкий коэффициент трения и низкую прочность, то их наносят в виде покрытия на более прочную основу, т.е. для изготовления биметаллических подшипников. Баббитами называются легкоплавкие сплавы на основе олова или свинца. Классическим является оловянный баббит Б83 (83% Sn, 11% Sb, 6% Cu). SnSb (т в е р д.) Его структура состоит из Cu Sn 3 (т в е р д.) твёрдый раствор Sb, Сu в Sn (мягк.)

Слайд 8

Оловянный баббит Б83 (11% Sb, 6% Cu, остальное Sn) S n Sb ( т в е р д. ) Cu 3 Sn ( т в е р д. )

Слайд 9

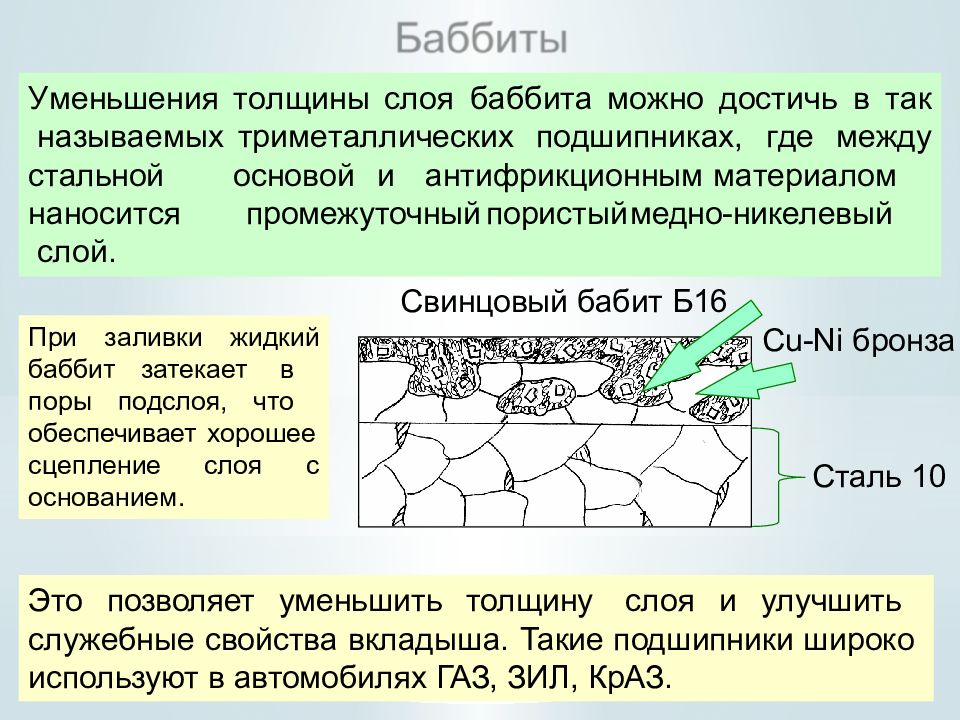

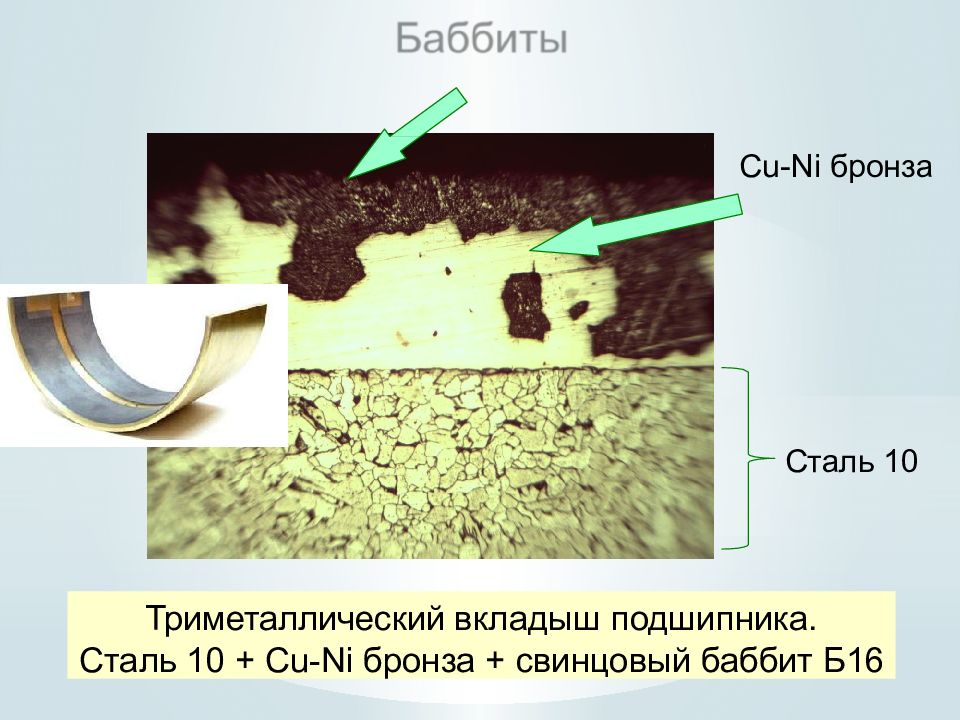

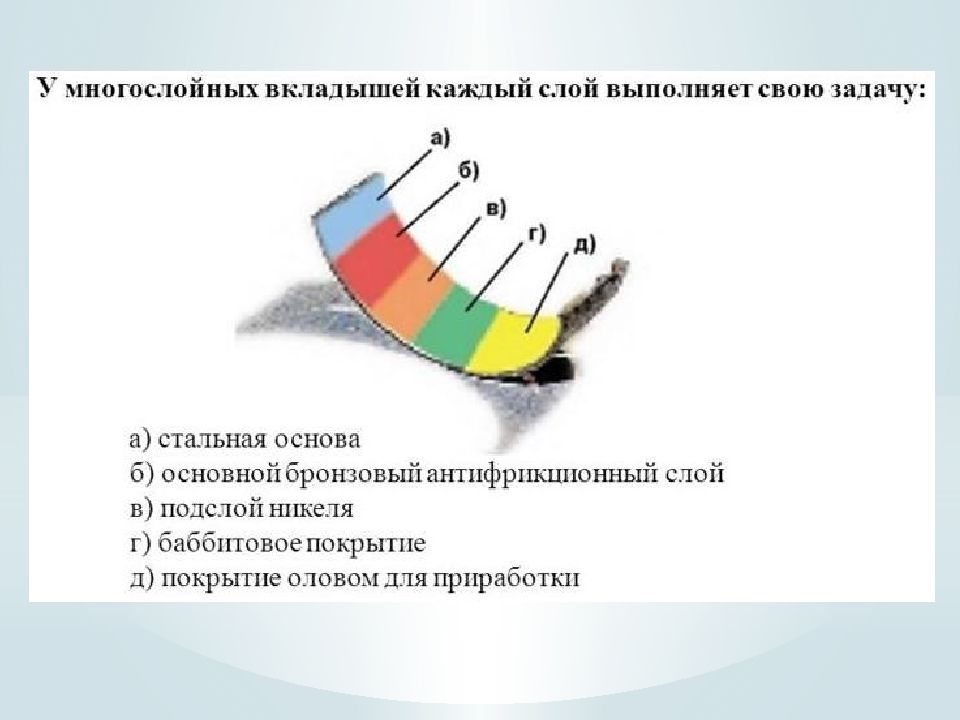

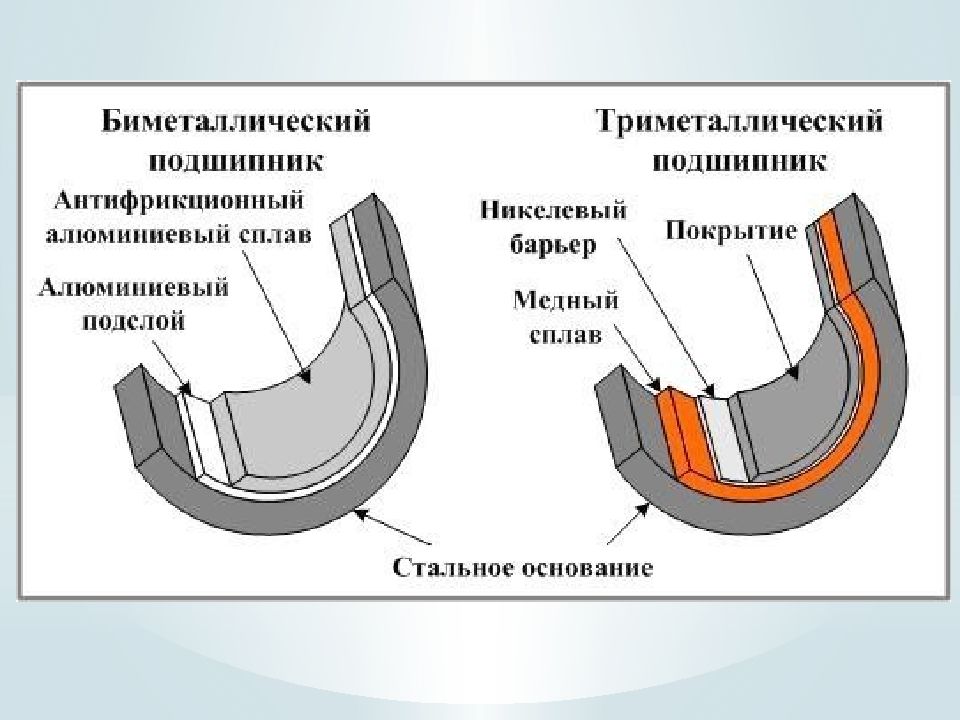

При за л ив к и жи д к и й баббит затекает в поры подслоя, что обеспечивает хорошее с ц е п ле н и е с л о я с основанием. У мень ш е ния т о л щ и н ы с л о я б аб б и т а м о ж н о дос ти ч ь в т ак н а зы в аемы х три м е т ал личес к их п о дшип н и к а х, г д е м е жду стальной н а носи т ся слой. Это позволяет уменьшить толщину слоя и улучшить служебные свойства вкладыша. Такие подшипники широко используют в автомобилях ГАЗ, ЗИЛ, КрАЗ. ос н о в о й и а н т ифрик ц ион н ым м а т ериа л ом промежуточный пористый медно-никелевый Свинцовый бабит Б16 Cu-Ni бронза Сталь 10

Слайд 10

Триметаллический вкладыш подшипника. Сталь 10 + Cu-Ni бронза + свинцовый баббит Б16 Cu-Ni бронза Сталь 10

Слайд 13

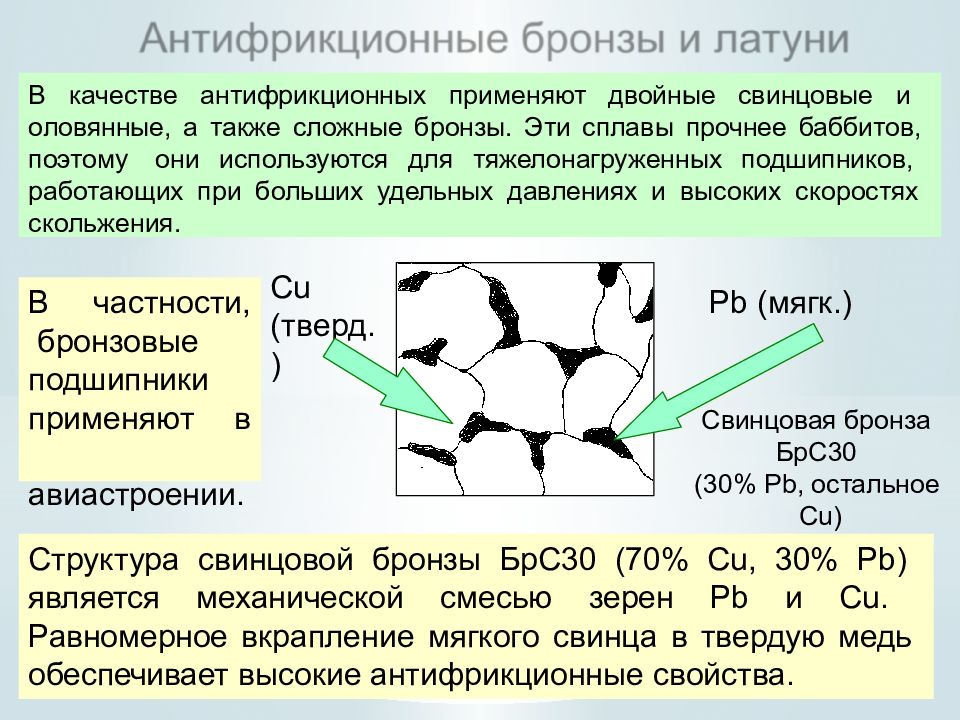

В частн о сти, бронзовые подшипники п р и м е н я ю т в авиастроении. В качестве антифрикционных применяют двойные свинцовые и оловянные, а также сложные бронзы. Эти сплавы прочнее баббитов, поэтому они используются для тяжелонагруженных подшипников, работающих при больших удельных давлениях и высоких скоростях скольжения. Структура свинцовой бронзы БрС30 (70% Cu, 30% Pb) является механической смесью зерен Pb и Cu. Равномерное вкрапление мягкого свинца в твердую медь обеспечивает высокие антифрикционные свойства. Cu ( т в е р д. ) Pb (мягк.) Свинцовая бронза БрС30 (30% Pb, остальное Cu)

Слайд 14

Свин ц о в а я бро н з а Б р С30 (30% Pb, остальное Cu) Cu ( т в е р д. ) Pb ( м ягк. )

Слайд 15

Структура БрС30: механическая смесь мягких зёрен свинца и твёрдых зёрен меди. Твёрдость свинца - HV9, твёрдость меди – HV57. Р = 10 гс

Слайд 16

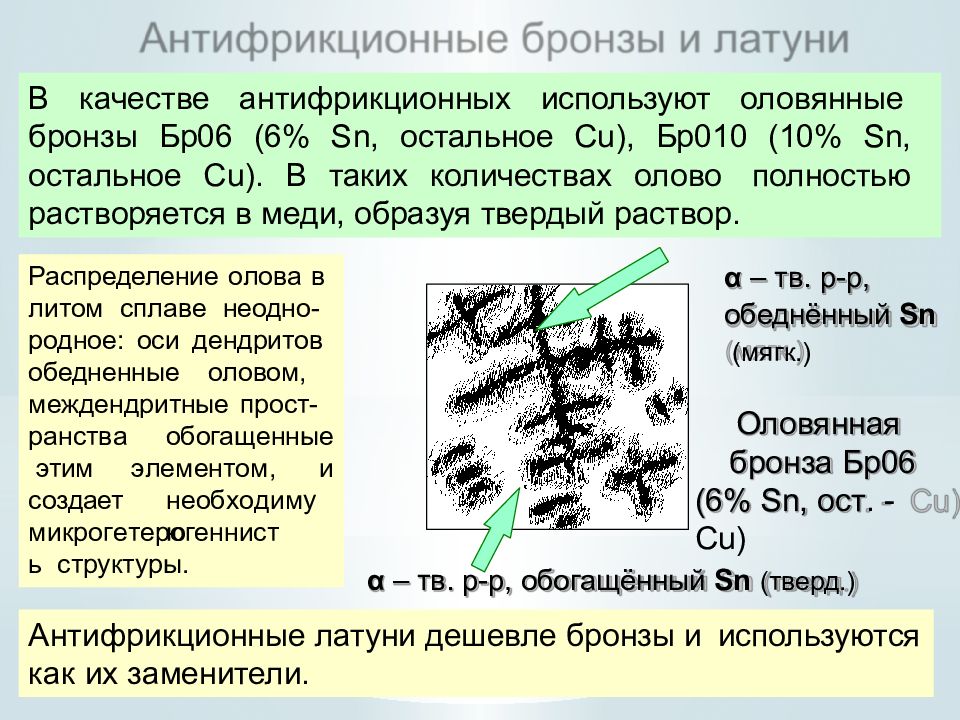

Распределение олова в литом сплаве неодно- родное: оси дендритов обедненные оловом, междендритные прост- обогащенные э лемен т о м, и ра н ст в а этим создает н ео б х о д и м у ю микр о г е т еро г енн и сть структуры. В качестве антифрикционных используют оловянные бронзы Бр06 (6% Sn, остальное Cu), Бр010 (10% Sn, остальное Cu). В таких количествах олово полностью растворяется в меди, образуя твердый раствор. Антифрикционные латуни дешевле бронзы и используются как их заменители. α – тв. р-р, обогащённый Sn (тверд.) α – тв. р-р, обеднённый Sn (мягк.) Оловянная бронза Бр06 (6% Sn, ос т. - Cu )

Слайд 17

α – тв. р-р, обогащённый Sn (тверд.) Оловянная бронза Бр06 (6% Sn, ост. - Cu)

Слайд 18

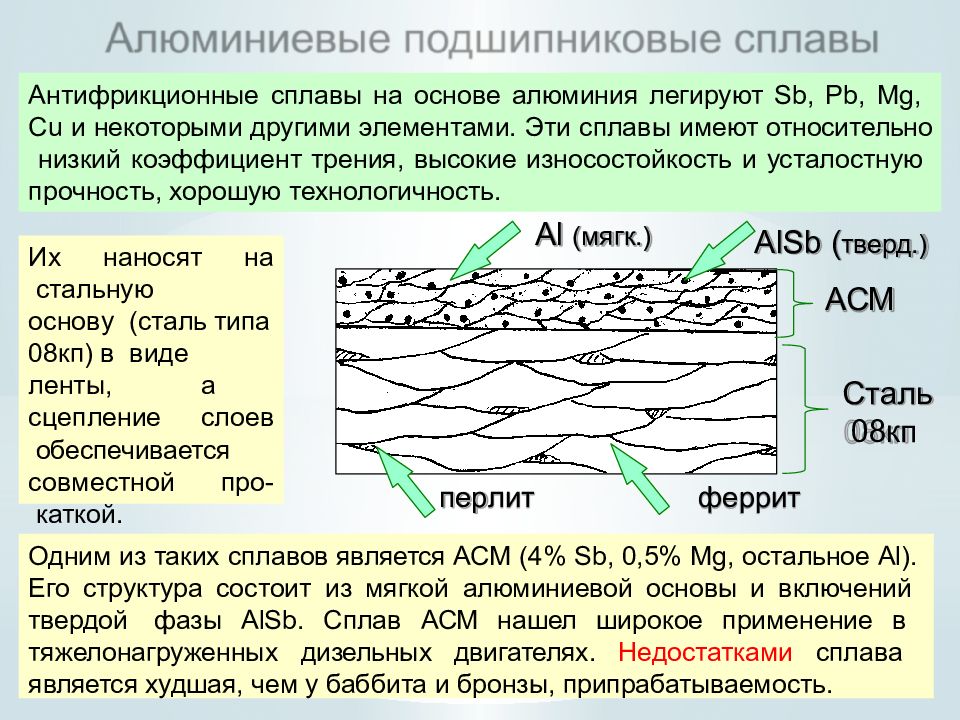

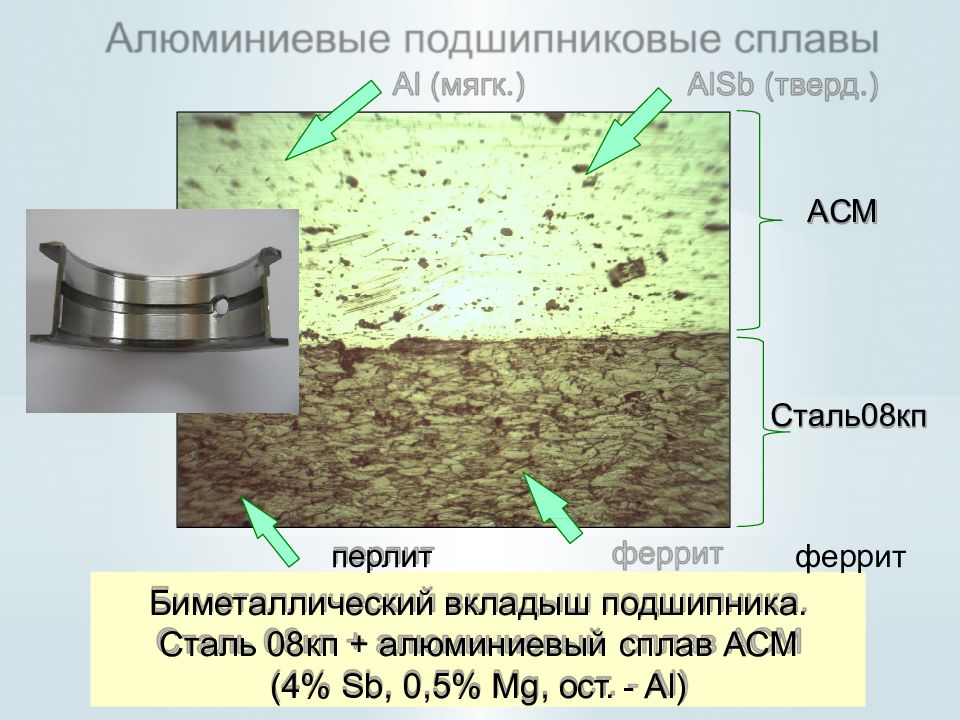

И х на н о с я т на с т ал ь н у ю о с н о в у (сталь типа 08кп) в вид е лен т ы, а с ц еп л ен и е с л о ев обеспечивается с о в м е стн о й п р о- каткой. Антифрикционные сплавы на основе алюминия легируют Sb, Pb, Mg, Cu и некоторыми другими элементами. Эти сплавы имеют относительно низкий коэффициент трения, высокие износостойкость и усталостную прочность, хорошую технологичность. Одним из таких сплавов является АСМ (4% Sb, 0,5% Mg, остальное Al). Его структура состоит из мягкой алюминиевой основы и включений твердой фазы AlSb. Сплав АСМ нашел широкое применение в тяжелонагруженных дизельных двигателях. Недостатками сплава является худшая, чем у баббита и бронзы, припрабатываемость. пе р ли т фе ррит A СМ С т аль 08кп AlSb ( тверд.) Al (мягк.)

Слайд 19

A СМ С т аль08кп перлит феррит Биметаллический вкладыш подшипника. Сталь 08кп + алюминиевый сплав АСМ (4% Sb, 0,5% Mg, ост. - Al)

Слайд 20: АНТИФРИКЦИОННЫЕ на ОСНОВЕ ЦИНКА

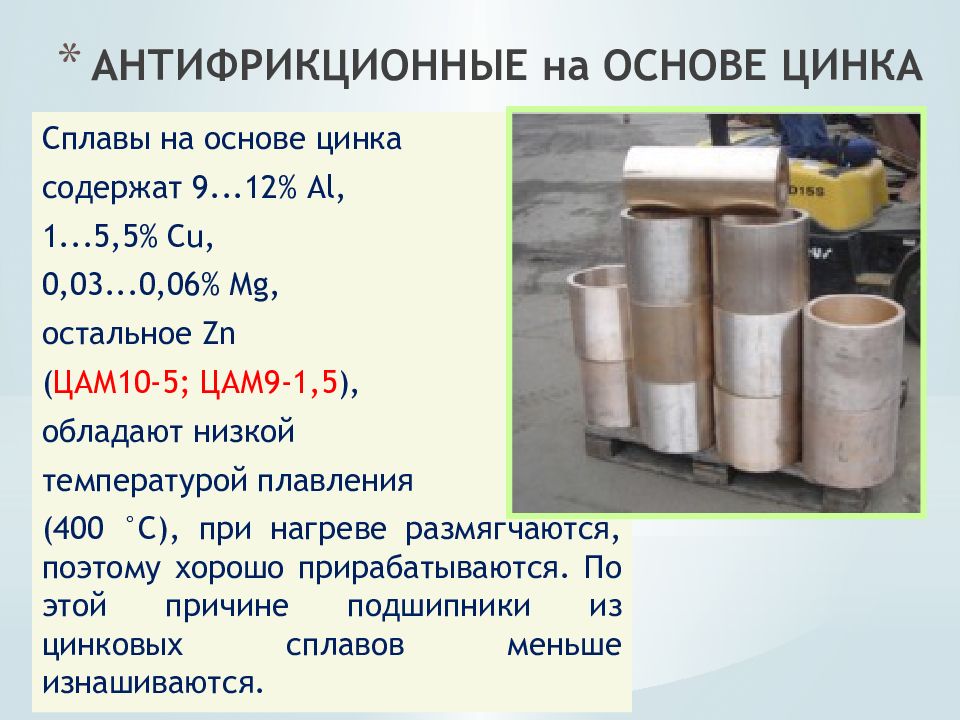

Сплавы на основе цинка содержат 9...12% А l, 1...5,5% С u, 0,03...0,06% М g, остальное Zn ( ЦАМ10-5; ЦАМ9-1,5 ), обладают низкой температурой плавления (400 °С), при нагреве размягчаются, поэтому хорошо прирабатываются. По этой причине подшипники из цинковых сплавов меньше изнашиваются.

Слайд 21

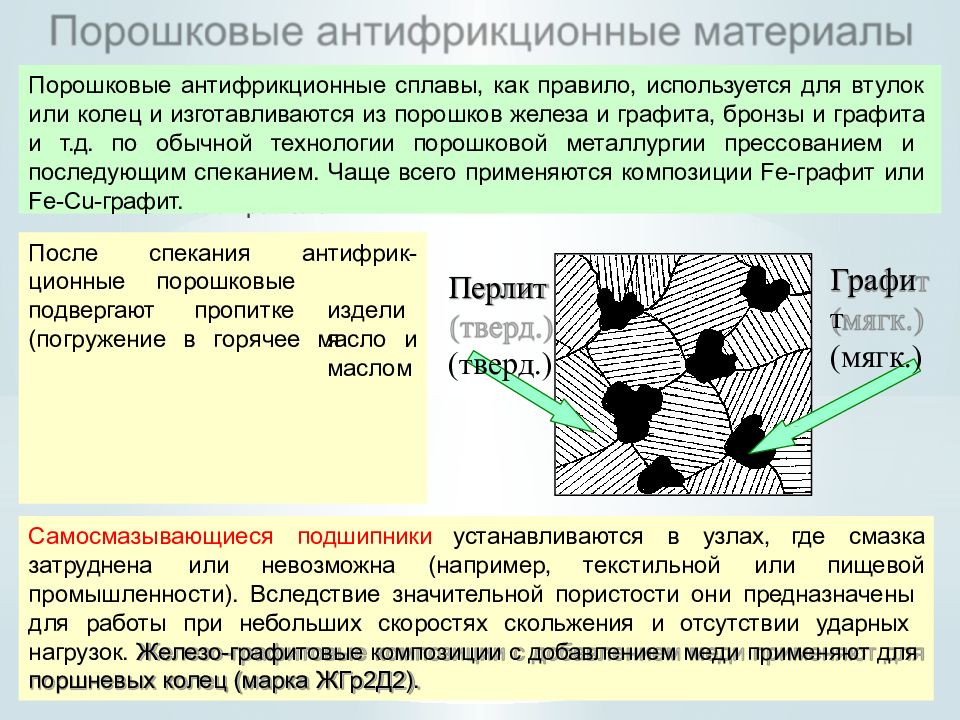

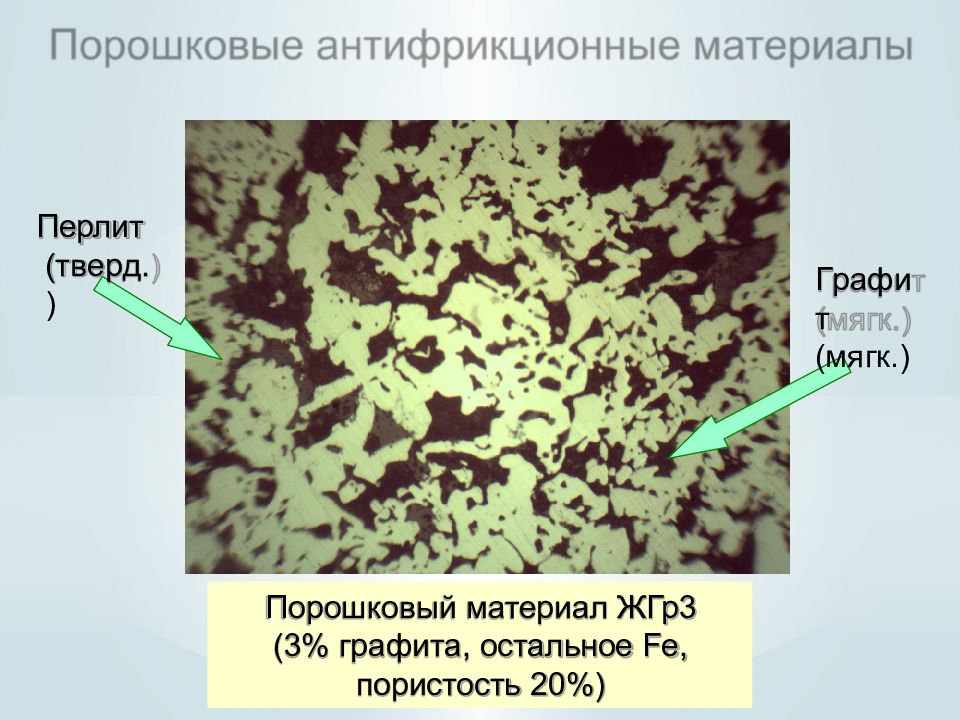

После спекания ционные порошковые антиф р и к - и з д е л ия маслом подвергают пропитке (п о г р у жение в г о р я ч е е м ас л о и выдержка в нем 1-2 ч.) При этом смазка проникает в поры и частично поглощается графитом. Подшипник становится самосма- зывающимся. Порошковые антифрикционные сплавы, как правило, используется для втулок или колец и изготавливаются из порошков железа и графита, бронзы и графита и т.д. по обычной технологии порошковой металлургии прессованием и последующим спеканием. Чаще всего применяются композиции Fe-графит или Fe-Сu-графит. Самосмазывающиеся подшипники устанавливаются в узлах, где смазка затруднена или невозможна (например, текстильной или пищевой промышленности). Вследствие значительной пористости они предназначены для работы при небольших скоростях скольжения и отсутствии ударных нагрузок. Железо-графитовые композиции с добавлением меди применяют для поршневых колец (марка ЖГр2Д2). Г раф ит (мягк.) Перлит (т в е р д.)

Слайд 22

Порошковый материал ЖГр3 (3% графита, остальное Fe, пористость 20%) Г рафит (мягк.) Перлит ( т в е р д.)

Слайд 23

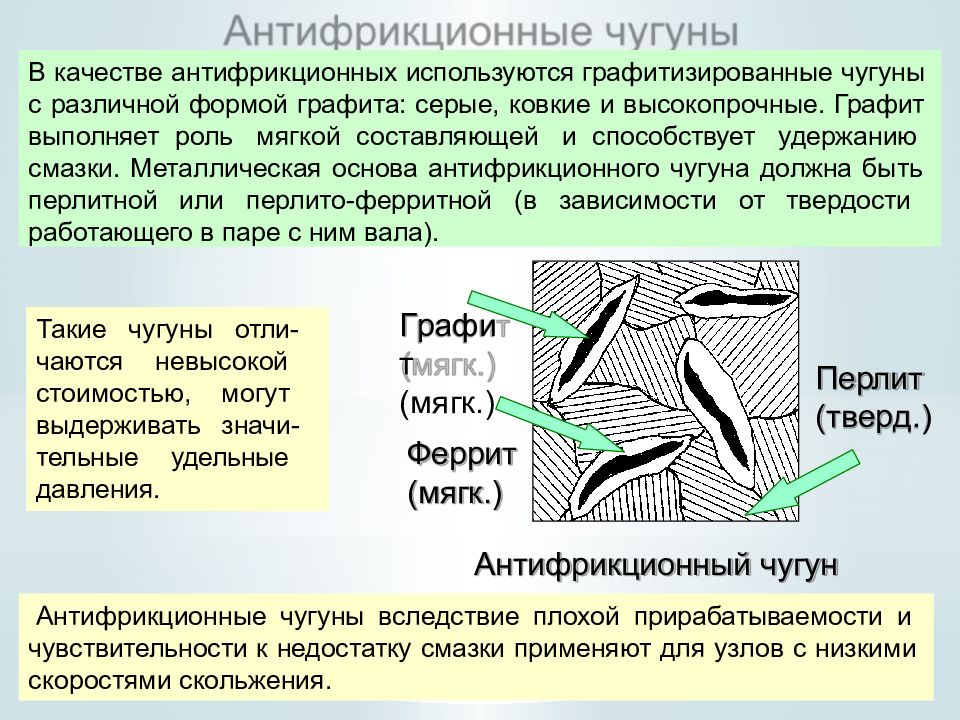

Такие чугуны отли- чаются невысокой стоимостью, могут выдерживать значи- тельные удельные давления. В качестве антифрикционных используются графитизированные чугуны с различной формой графита: серые, ковкие и высокопрочные. Графит выполняет роль мягкой составляющей и способствует удержанию смазки. Металлическая основа антифрикционного чугуна должна быть перлитной или перлито-ферритной (в зависимости от твердости работающего в паре с ним вала). Г рафит (мягк.) Феррит (мягк.) Перлит ( т в е р д. ) Антифрикционный чугун Антифрикционные чугуны вследствие плохой прирабатываемости и чувствительности к недостатку смазки применяют для узлов с низкими скоростями скольжения.

Слайд 24

Антифрикционный чугун Г рафит (мягк.) Феррит (мягк.) Перлит ( т в е р д. )

Слайд 25

Антифрикционные чугуны получают из серого (АЧС), высокопрочного (АЧВ) и ковкого (АЧК) чугунов АСЧ-1 АКЧ-1 АВЧ-2 Антифрикционные чугуны предназначены для легких условий работы.

Слайд 26: Износостойкие стали

Из механических свойств наиболее часто при оценке износостойкости мате-риалов используются их исходная твёрдость (Н), предел прочности ( σв ), предел текучести (σ0,2). Пластическая деформация при трении приводит к наклёпу, поэтому сплав может работать в тяжелых условиях на трение, пока не исчерпается его способность к дальнейшей пласти -ческой деформации, т.е. К износостойким относятся стали, соответ-ствующие требованию высокой исходной твёрдости (и прочности), прежде всего - подшипниковые; - инструментальные стали; - графитизированные стали; - аустенитная высокомарганцевая сталь

Слайд 27: Графитизированные стали

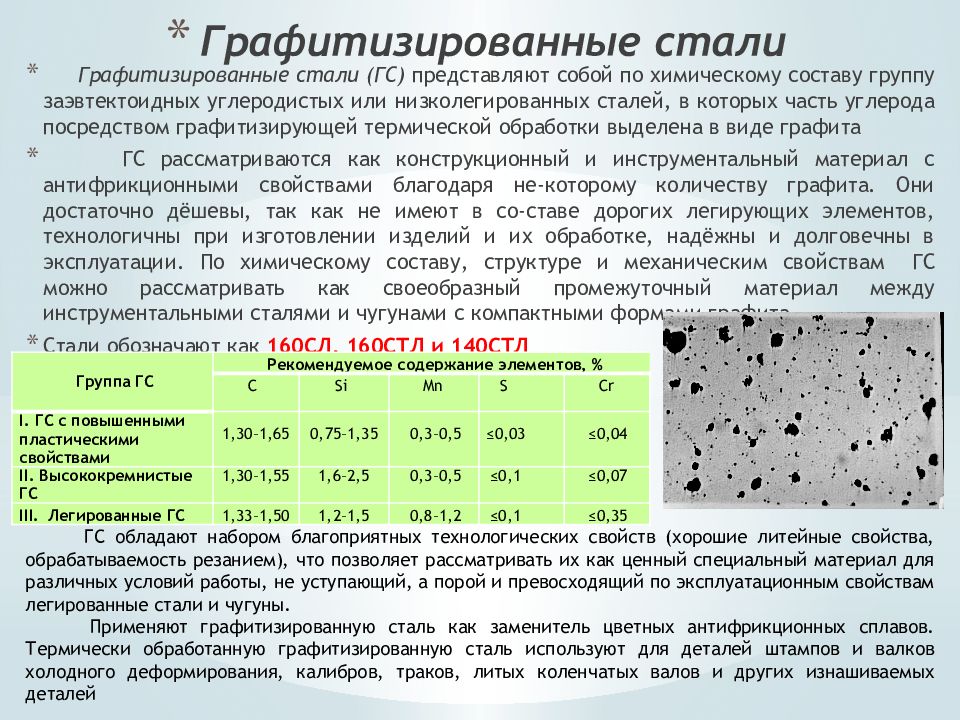

Графитизированные стали (ГС) представляют собой по химическому составу группу заэвтектоидных углеродистых или низколегированных сталей, в которых часть углерода посредством графитизирующей термической обработки выделена в виде графита ГС рассматриваются как конструкционный и инструментальный материал с антифрикционными свойствами благодаря не-которому количеству графита. Они достаточно дёшевы, так как не имеют в со-ставе дорогих легирующих элементов, технологичны при изготовлении изделий и их обработке, надёжны и долговечны в эксплуатации. По химическому составу, структуре и механическим свойствам ГС можно рассматривать как своеобразный промежуточный материал между инструментальными сталями и чугунами с компактными формами графита. С тали обозначают как 160СЛ, 160СТЛ и 140СТЛ Г р у пп а Г С Рек о м енд у ем о е с о де р ж а ни е э л е м ен т ов, % C S i M n S C r Ι. ГС с п о в ыш е нн ы ми п ла с т и че ск и м и с в о й с т в а м и 1, 30–1, 65 0, 75–1, 35 0, 3–0, 5 ≤ 0, 03 ≤ 0, 04 Ι Ι. В ы с о к о кр е м н ист ы е Г С 1, 30–1, 55 1, 6–2, 5 0, 3–0, 5 ≤ 0, 1 ≤ 0, 07 Ι Ι Ι. Л е г и р о в ан ны е ГС 1, 33–1, 50 1, 2–1, 5 0, 8–1, 2 ≤ 0, 1 ≤ 0, 35 ГС обладают набором благоприятных технологических свойств (хорошие литейные свойства, обрабатываемость резанием), что позволяет рассматривать их как ценный специальный материал для различных условий работы, не уступающий, а порой и превосходящий по эксплуатационным свойствам легированные стали и чугуны. Применяют графитизированную сталь как заменитель цветных антифрикционных сплавов. Термически обработанную графитизированную сталь используют для деталей штампов и валков холодного деформирования, калибров, траков, литых коленчатых валов и других изнашиваемых деталей

Слайд 28: Аустенитная высокомарганцевая сталь

Наиболее распространённой износостойкой высоколегированной сталью является аустенитная сталь 110Г13Л, которая широко используется для изго-товления деталей, работающих в различных условиях эксплуатации, сопряжён- ных с ударно-абразивным изнашиванием (зубья ковшей экскаваторов и драг, траки тяжёлых гусеничных машин, бронефутеровочные плиты дробилок и мель-ниц, молотки мельниц, крестовины железнодорожных и трамвайных путей). Сталь 110Г13Л содержит 0,9–1,3 % С и 11,5–14,5 % Мn (ГОСТ 2176–77). Сталь подвергают закалке в воде при температуре нагрева 1050–1100 °С на аустенитную структуру. Механические свойства стали: σв = 800–900 МПа и σ0,2 = 310– 350 МПа при δ = 25–15 %, ψ = 30–20 %, 180–220 НВ. М а р к а ст а ли Масс о в ая д о л я, % C M n S i C r N i M o V T i Nb B N C u Р н е б о -л е е 11 0 Г 1 3 Л 0, 90¸ 1, 50 11, 50¸ 15, 00 0, 30¸ 0, 90 ≤1, 0 ≤1, 0 – – – – – – – 0, 12 11 0 Г 13 Х 2 Б РЛ 11, 50¸ 14, 50 0, 30¸ 1, 00 1, 0¸ 2, 0 ≤0, 5 – – – 0, 08¸ 0, 12 0, 001¸ 0, 006 – – 11 0 Г 13 Х БРЛ 0, 90¸ 1, 30 0, 3¸ 0, 90 0, 8¸ 1, 5 ≤0, 3 – – – 0, 06¸ 0, 10 0, 002¸ 0, 005 – – 11 0 Г 1 3 Ф ТЛ 0, 40¸ 0, 90 – – – 0, 1¸ 0, 3 0, 01¸ 0, 05 – – – 13 0 Г 1 4 М Ф А Л 1, 20¸ 1, 40 12, 50¸ 15, 00 ≤0, 60 1, 0¸ 1, 5 ≤1, 0 0, 2¸ 0, 3 0, 08¸ 0, 12 – – – – – 0, 070 12 0 Г 1 0 Ф Л 0, 90¸ 1, 40 8, 50¸ 12, 00 0, 20¸ 0, 90 ≤1, 0 ≤1, 0 – 0, 03¸ 0, 12 ≤ 0, 15 ≤ 0, 01 – ≤ 0, 03 ≤ 0, 7 0, 12

Слайд 29: Структура, свойства и условия эксплуатации некоторых антифрикционных сплавов

Слайд 30

« Изучение микроструктуры антифрикционных материалов » Название материала Химсостав Структура Структурные составляющие Коэффициент трения Максимальное значение Р, V, м/с твёрдые мягкие Р, МПа V, м/с Б83 СОС-6-6 БрС30 БрО6 АСМ АСЧ ЖГр-1

Слайд 31

1 ) И з учи т ь м и к рос т р у кт у р у о бр а з ц о в р а з л ич н ых видов антифрикционных материалов. 3) Ознакомиться с областями использования различных антифрикционных материалов. 4) Оформить отчет о работе. 2) Пользуясь данными таблицы 1 проанализировать свойства различных видов сплавов, их преимущества и недостатки.

Слайд 32

Отчет должен включать: Цель работы. Краткое изложение теоретических основ работы. Рисунки или фотографии микроструктуры изученных образцов с указанием материала, его марки, структурных составляющих, коэффициента трения. 5) Выводы.

Слайд 33

Какие материалы называются антифрикционными и где они используют- ся? Основные требования к свойствам подшипниковых материалов. Что такое прирабатываемость? К а к и е т р е бо в ани я п р е д ъя в л я ю т ся к ст р у к т у р е антиф р и к ц ионн ы х материалов? Какие сплавы называются баббиты? Виды баббитов, их состав, маркировка, свойства, области использования. Технология изготовления вкладышей. Антиф р и к ц ионные б р онзы, с ос т а в, м а ркир о в к а, с в ойс т в а, о б л асти использования. Алюминиевые антифрикционные сплавы, состав, маркировка, свойства, области использования. Т р им е т ал л ичес к ие в к л адыши, т е х н о л оги я их из го т о в л ения, с в ойст в а, использование. Ан т иф р и к ционные ч у г уны, их м а рк и, ст р у к т у р а, исп о ль з о в ание. Р о ль графита в обеспечении антифрикционных свойств. По р о ш к о в ые антиф р и к ционные м а т е р иалы. С о с т ав, м а рки, т е х н о л огия изготовления вкладышей, свойства, использование. Что такое самосмазывающиеся подшипники?

Последний слайд презентации: Тема 4.1. Антифрикционные материалы

1 ) И з учи т ь ц ин к овы е а н т ифри к ц ион н ые м а т ериалы, их области применения, свойства. 3 ) О з н а к оми т ься с с ос т а в ом, ст р у к т у ро й и с в ой с т в ами неметаллических вкладышей подшипников. 2) Ознакомиться с областями применения многослойных вкладышей подшипников. 4 ) И з учи т ь с у щ ест в ующие т е х н о л ог и и из го т о в ления многослойных подшипников. 5) Изучить материалы вкладышей подшипников, которые используют в автомобилестроении, тепловозостроении.