Первый слайд презентации

МАТЕРИАЛОВЕДЕНИЕ Лекция 2 Строение вещества. Металлы и сплавы

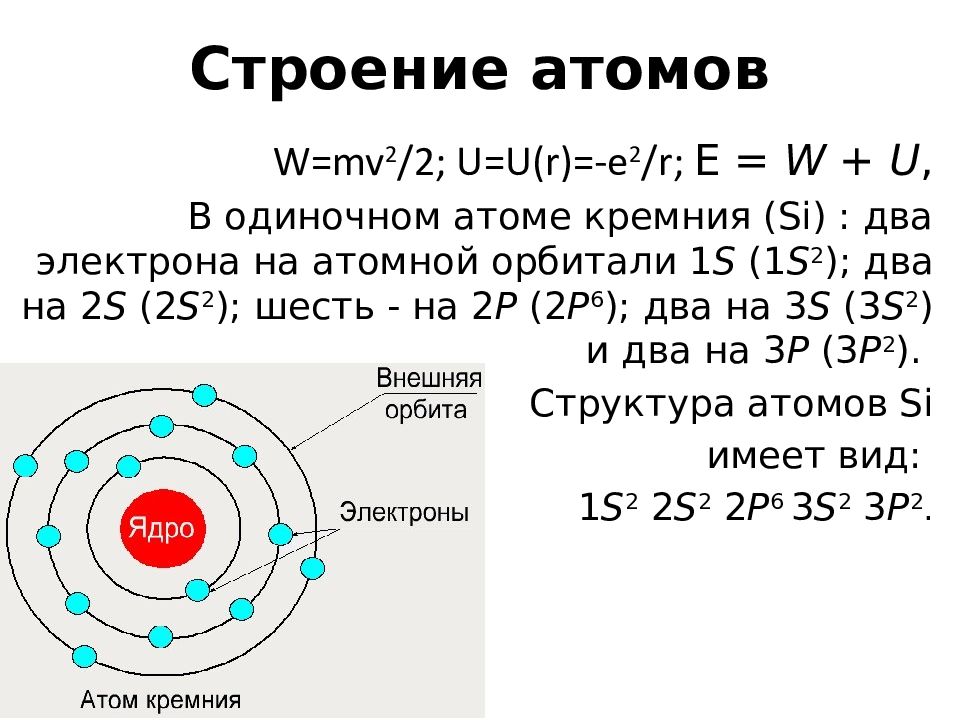

Слайд 2: Строение атомов

W=mv 2 /2 ; U=U(r)=-e 2 /r ; E = W + U, В одиночном атоме кремния ( Si ) : два электрона на атомной орбитали 1 S (1 S 2 ); два на 2 S (2 S 2 ); шесть - на 2 P (2 P 6 ); два на 3 S (3 S 2 ) и два на 3 P (3 P 2 ). Структура атомов Si имеет вид: 1 S 2 2 S 2 2 P 6 3 S 2 3 P 2.

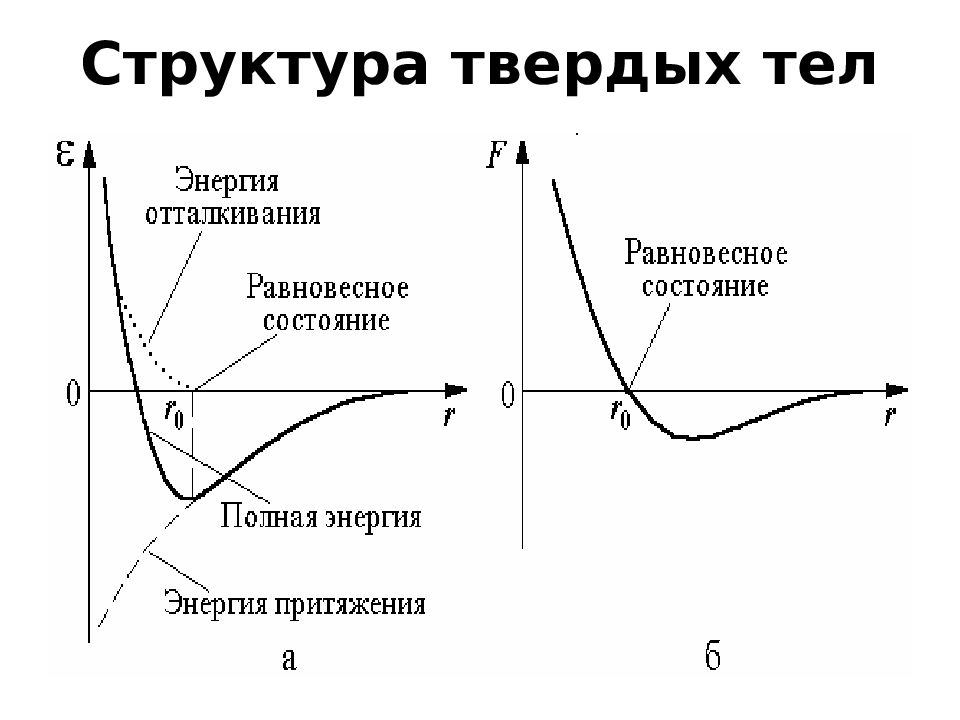

Слайд 3: Структура твердых тел

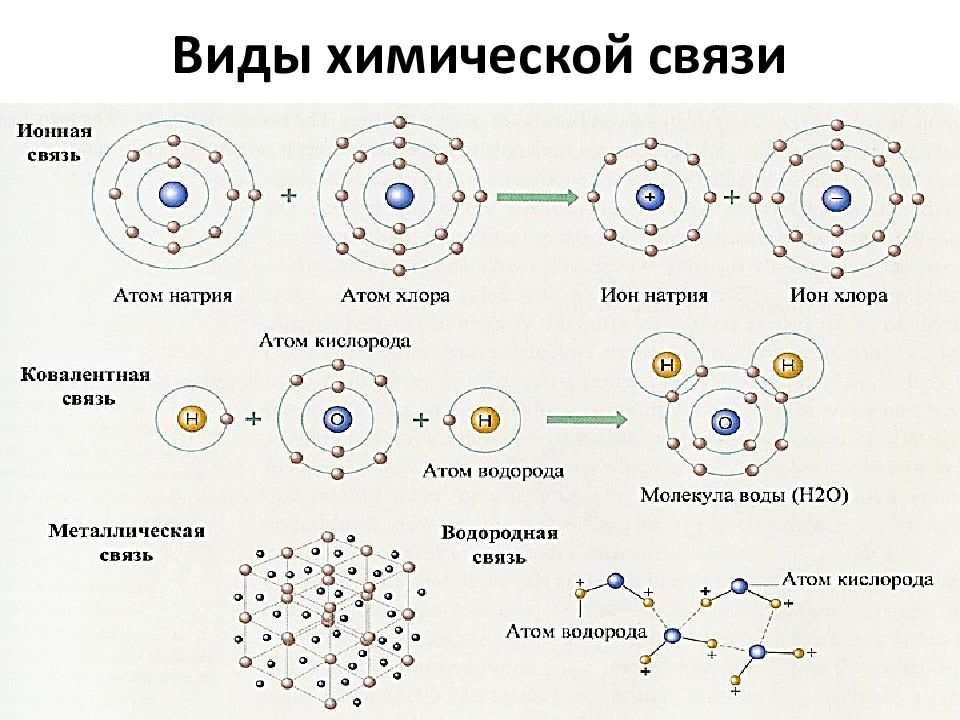

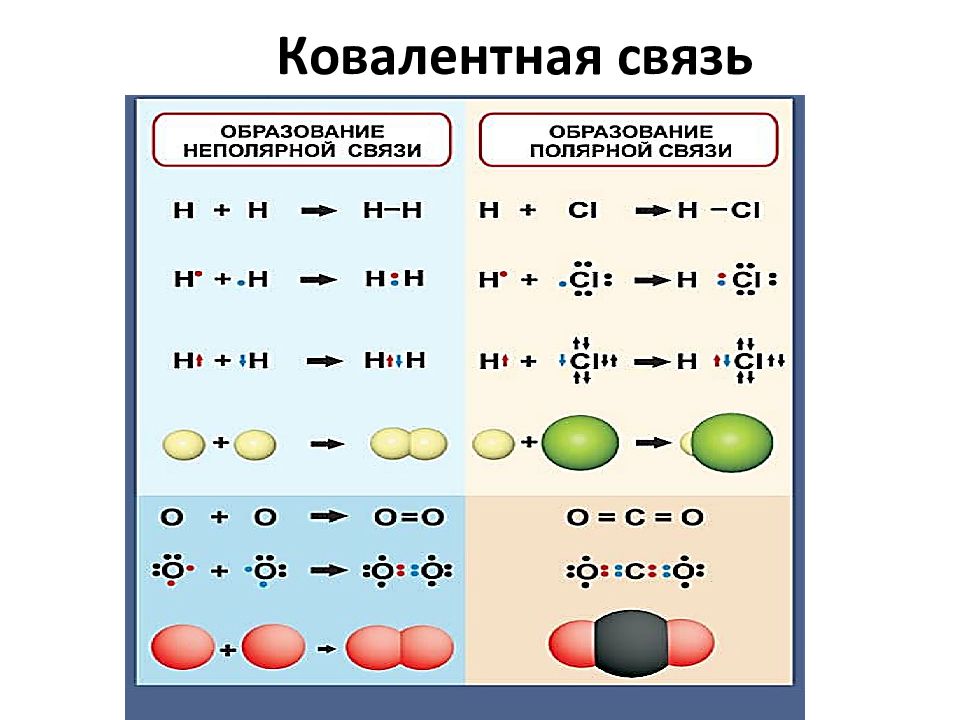

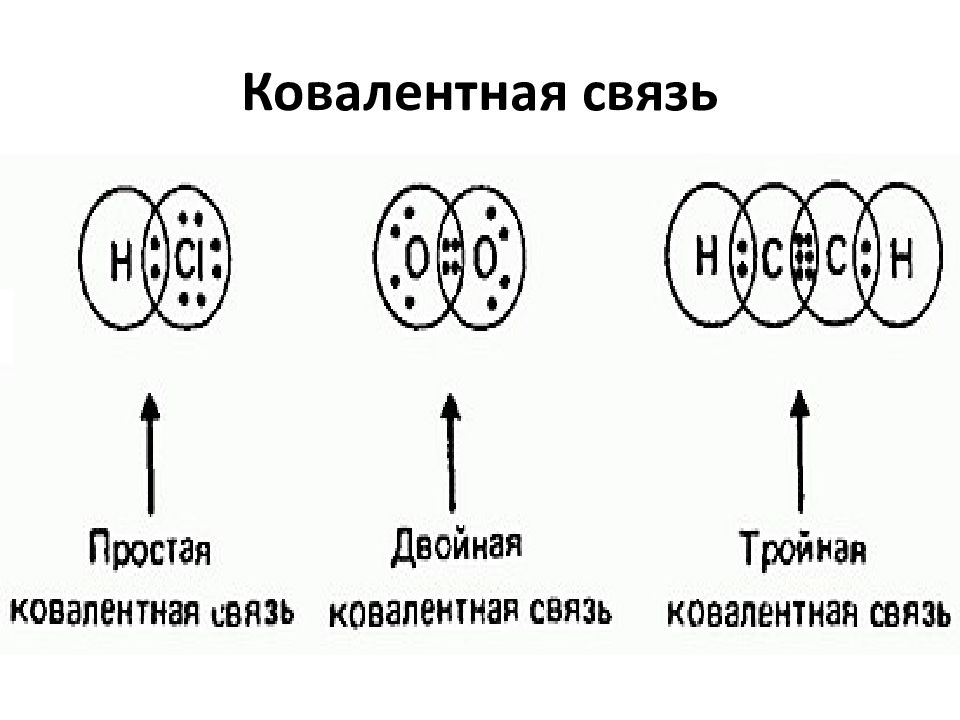

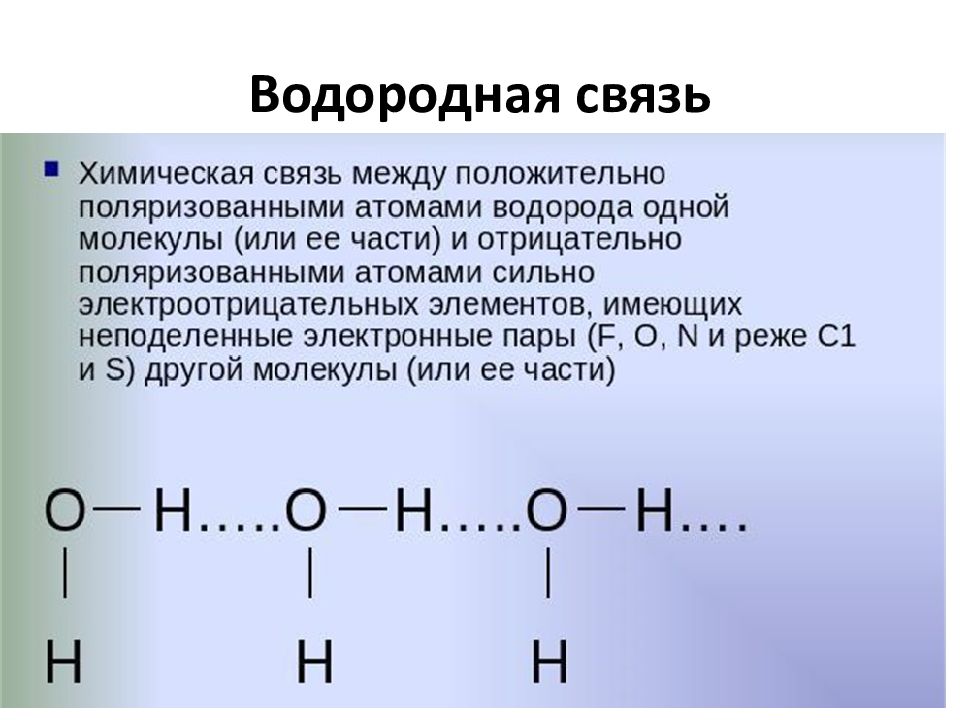

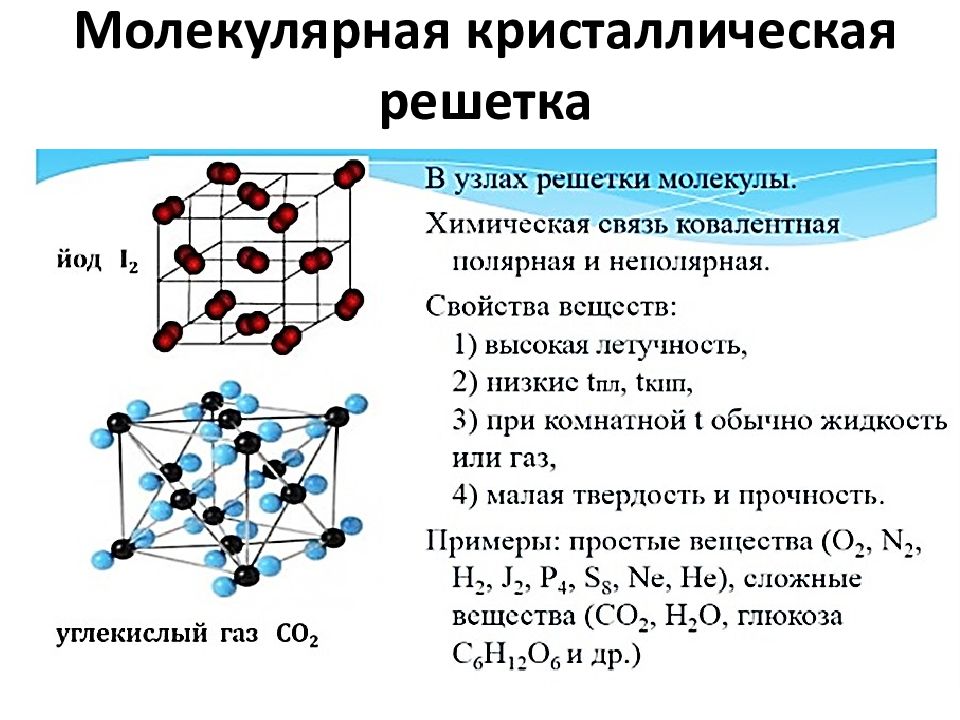

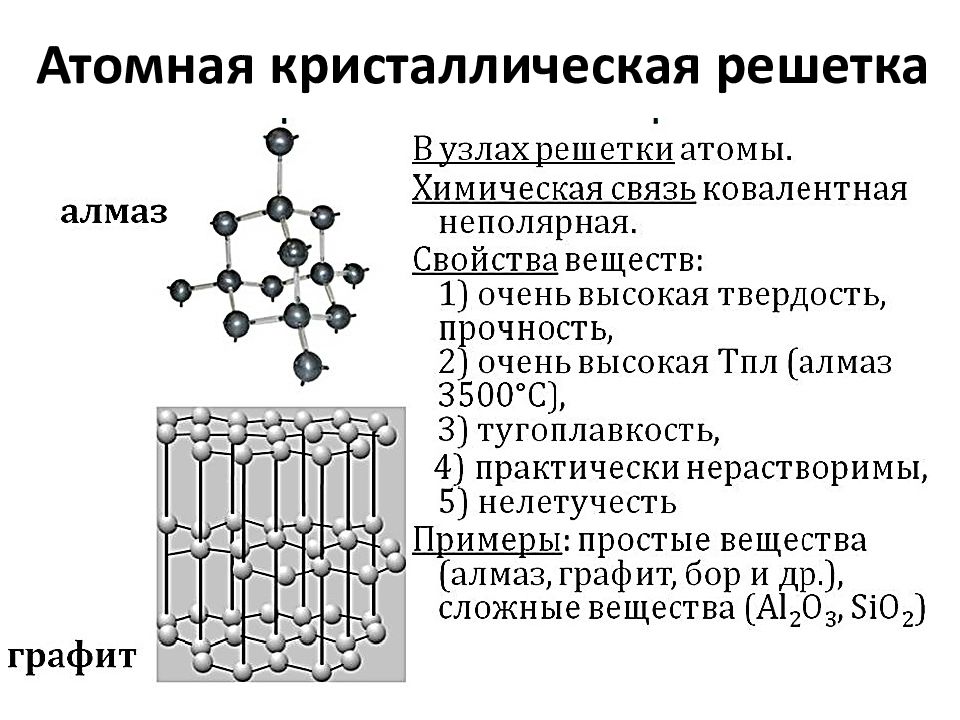

Слайд 12: Кристаллы делятся на четыре основные группы:

1 ) ионные кристаллы ( NaCl ); 2) ковалентные (алмаз, кремний); 3) металлические (металлы и полиметаллы); 4) молекулярные кристаллы (нафталин ).

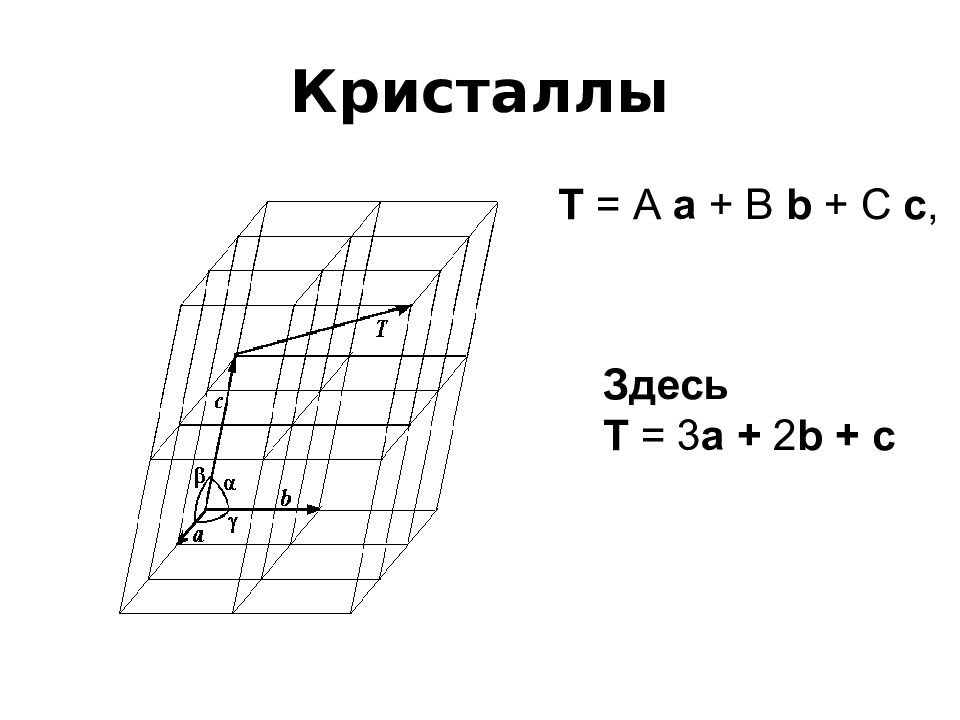

Слайд 17: Кристаллографическое направление

Прямая линия, проходящая по крайней мере через два узла решетки. Обычно один – начало координат. Символ кристаллографического направления [А, В, С]. Например: ОХ - [1, 0, 0], ОУ - [0, 1, 0]. Если [20, 40, 60], [1, 2, 3],

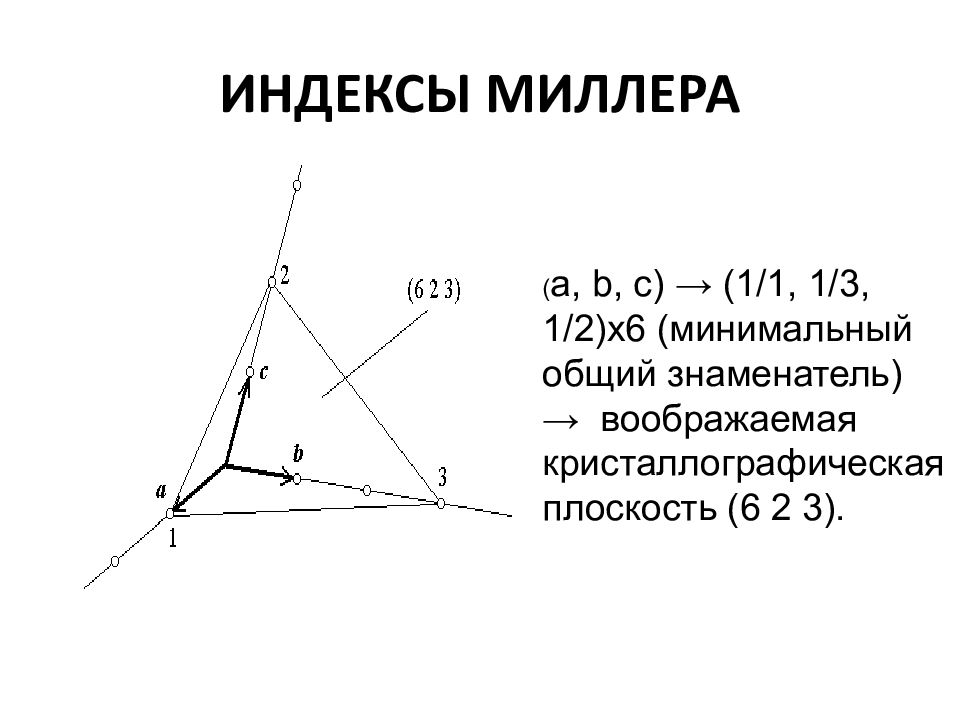

Слайд 18: Кристаллографические плоскости

( a, b, c) → (1/1, 1/3, 1/2)х6 (минимальный общий знаменатель) → воображаемая кристаллографическая плоскость (6 2 3). Может быть плоскость не параллельна ни одной из координатных осей, одной оси, двум осям. (100) YOZ; (010) XOZ; (001) XOY координатные плоскости прямой решетки

Слайд 19: ИНДЕКСЫ МИЛЛЕРА

( a, b, c) → (1/1, 1/3, 1/2)х6 (минимальный общий знаменатель) → воображаемая кристаллографическая плоскость (6 2 3).

Слайд 20: Пример расчета индексов Миллера

Пусть ребро куба равно 1. Плоскость abcd (100). Семейство плоскостей {100}. cdeq (101). deg (111). Направление ОХ: [100]. Направление ОА: [101]. Направление перпендикулярное плоскости (111): [111].

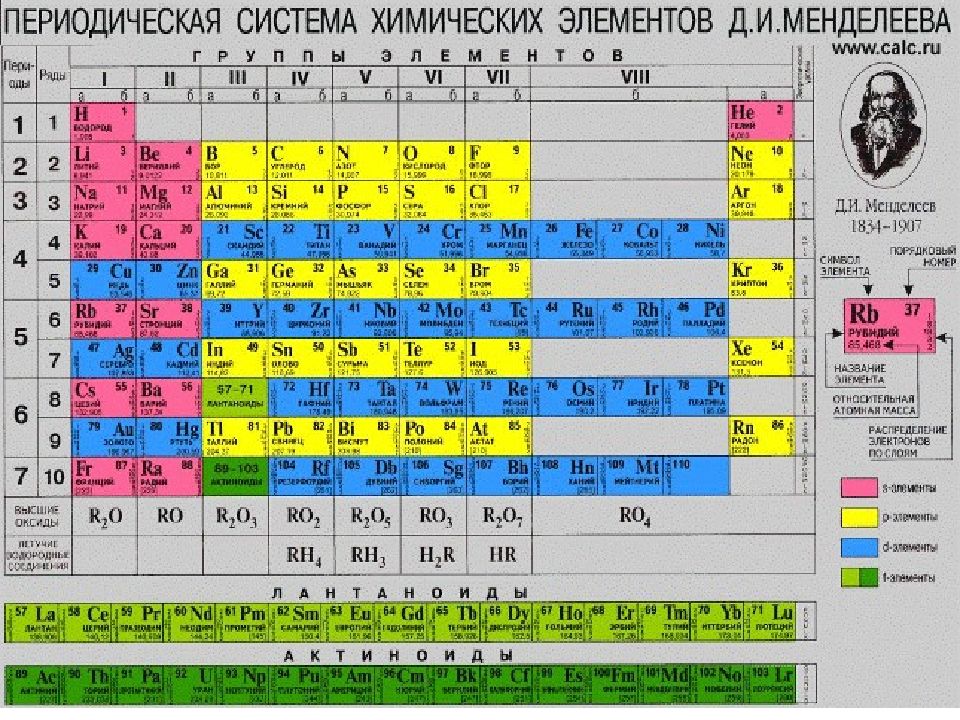

Слайд 23: КЛАССИФИКАЦИЯ МЕТАЛЛОВ

Из 106 элементов периодической системы 84 – металлы, 22 – неметаллы. Чёрные металлы : железистые (железо, никель); тугоплавкие (с температурой плавления > 1539°); урановые (уран, плутоний); · редкоземельные (церий, неодим); щёлочноземельные (калий, натрий). Цветные металлы :· лёгкие (магний, алюминий); благородные (золото, платина); легкоплавкие (висмут, свинец).

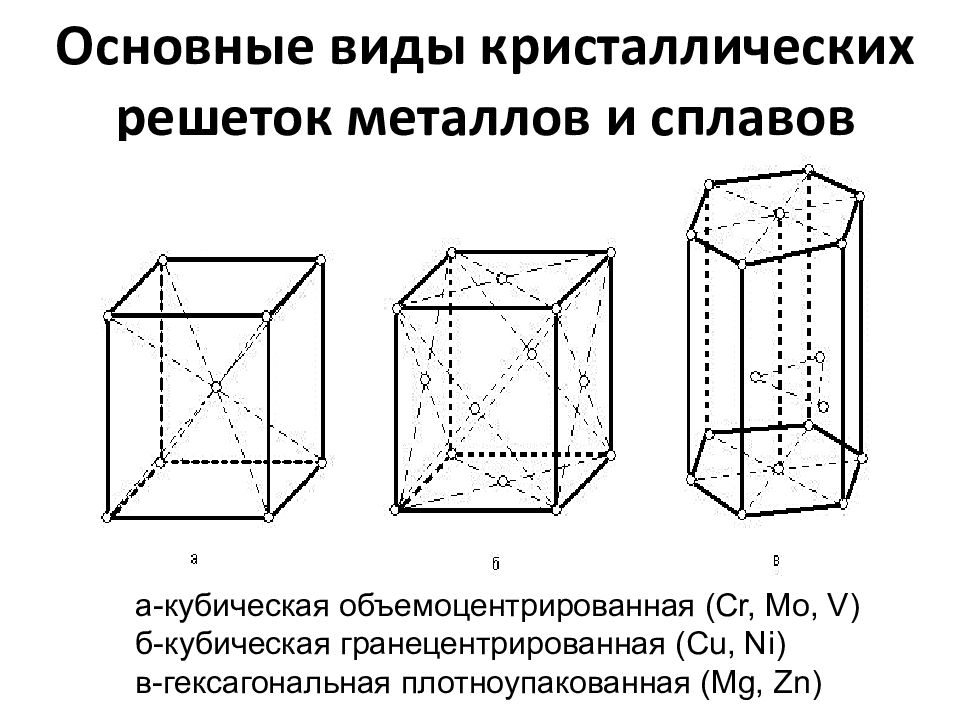

Слайд 24: Основные виды кристаллических решеток металлов и сплавов

а-кубическая объемоцентрированная ( Cr, Mo, V) б-кубическая гранецентрированная ( Cu, Ni) в-гексагональная плотноупакованная (Mg, Zn )

Слайд 25: а – аморфное тело, б - кристаллическое

Кривые охлаждения аморфного и кристаллического тел

Слайд 33: Наклеп и рекристаллизация

Т p = a · T пл, где а — коэффициент, зависящий от состава и структуры металла. Для особо чистых металлов а = 0,2, для металлов технической чистоты а = 0,3…0,4, для сплавов а = 0,5…0,6.

Слайд 34: Методы получения сплавов

Сплавления - из двух и более металлов и металлов с неметаллами; Спекание порошков нескольких металлов. Обладают более высоким качеством. Диффузия в поверхностный слой (амальгамирование, хромирование).

Слайд 35: Основные понятия

Элемент, входящий в состав сплава, называется компонентом. Преобладающий в сплаве компонент называется основным. Компонент, вводимый в сплав для придания нужных свойств, называется легирующим. Совокупность элементов сплава называется системой.

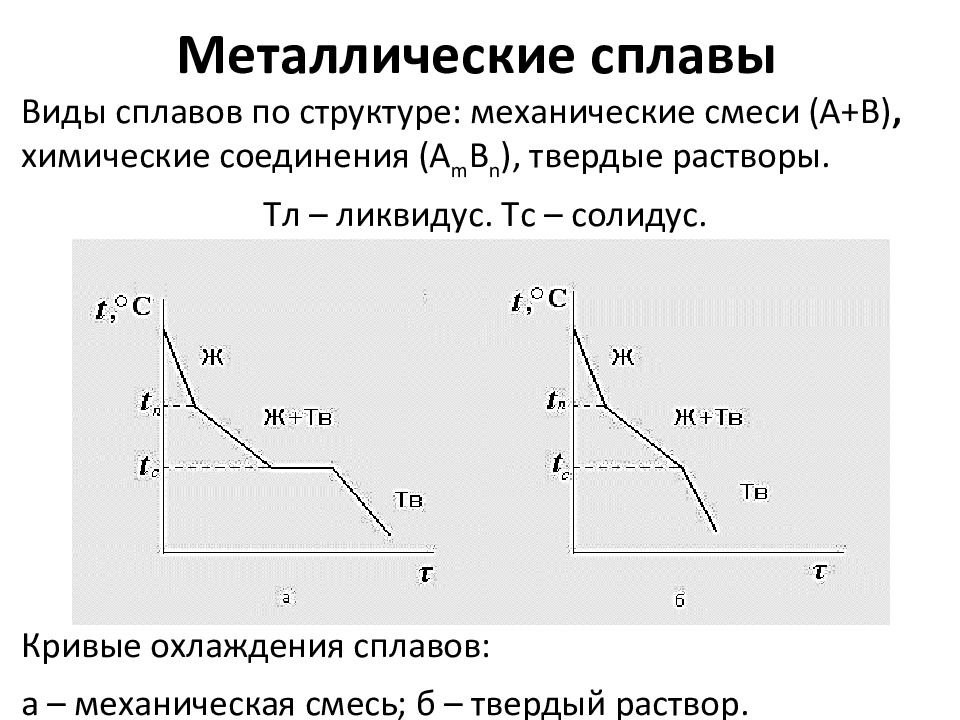

Слайд 36: Металлические сплавы

Виды сплавов по структуре: механические смеси (А+В), химические соединения ( A m B n ), твердые растворы. T л – ликвидус. T с – солидус. Кривые охлаждения сплавов: а – механическая смесь; б – твердый раствор.

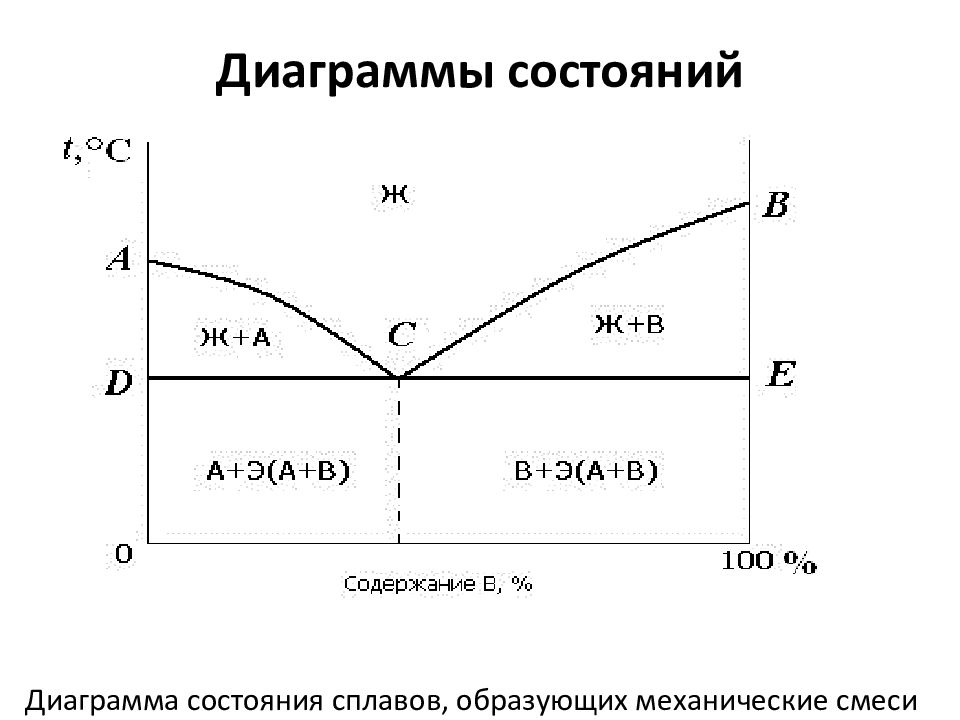

Слайд 37: Диаграммы состояний

Диаграмма состояния сплавов, образующих механические смеси

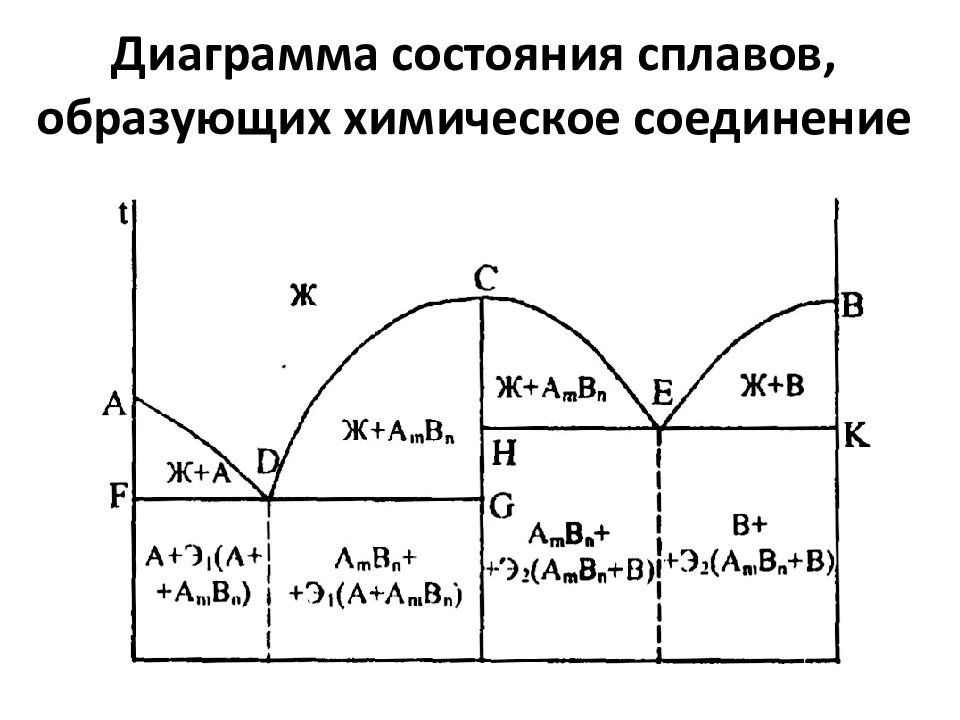

Слайд 38: Диаграммы состояния сплавов

С неограниченной растворимостью компонентов в твердом сплаве С ограниченной растворимостью компонентов в твердом сплаве

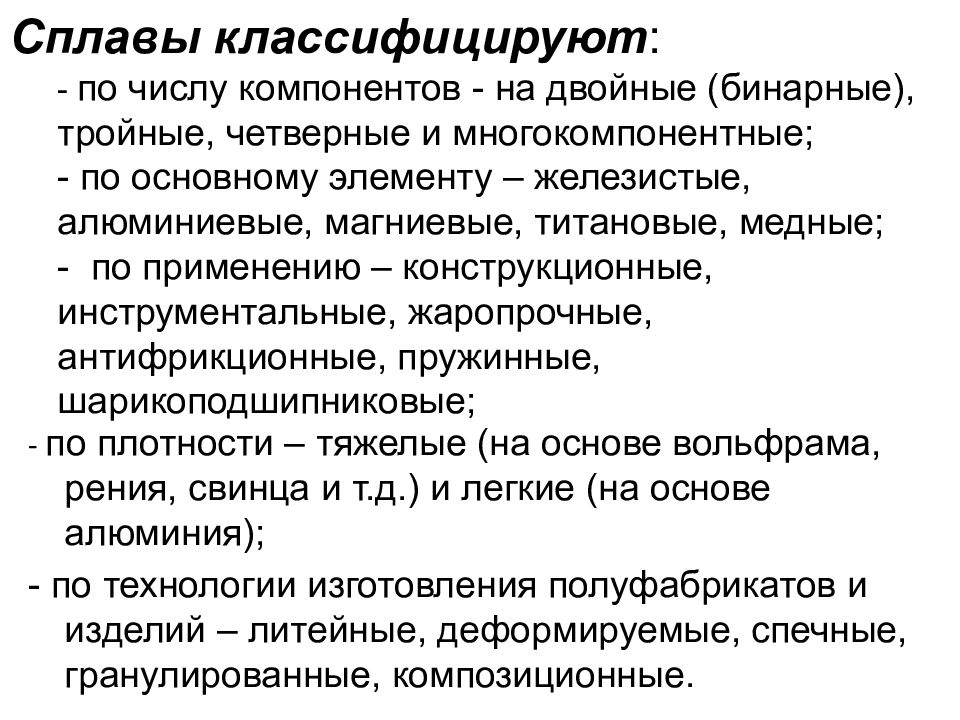

Слайд 40

- по плотности – тяжелые (на основе вольфрама, рения, свинца и т.д.) и легкие (на основе алюминия); - по технологии изготовления полуфабрикатов и изделий – литейные, деформируемые, спечные, гранулированные, композиционные. Сплавы классифицируют : - по числу компонентов - на двойные (бинарные), тройные, четверные и многокомпонентные; - по основному элементу – железистые, алюминиевые, магниевые, титановые, медные; - по применению – конструкционные, инструментальные, жаропрочные, антифрикционные, пружинные, шарикоподшипниковые;

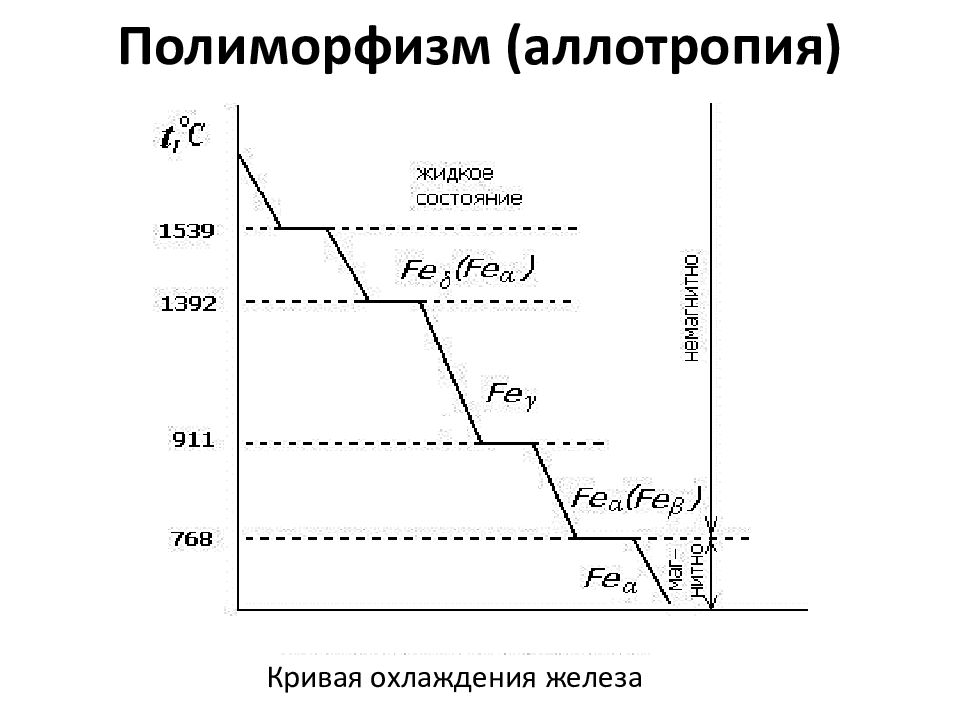

Слайд 43: Железо

Пластичный металл серебристо-белого цвета, невысокая твердость ( HB 80), t пл = 1539 о С, ρ = 7,83 г / см 3. С углеродом образует химические соединения и твердые растворы.

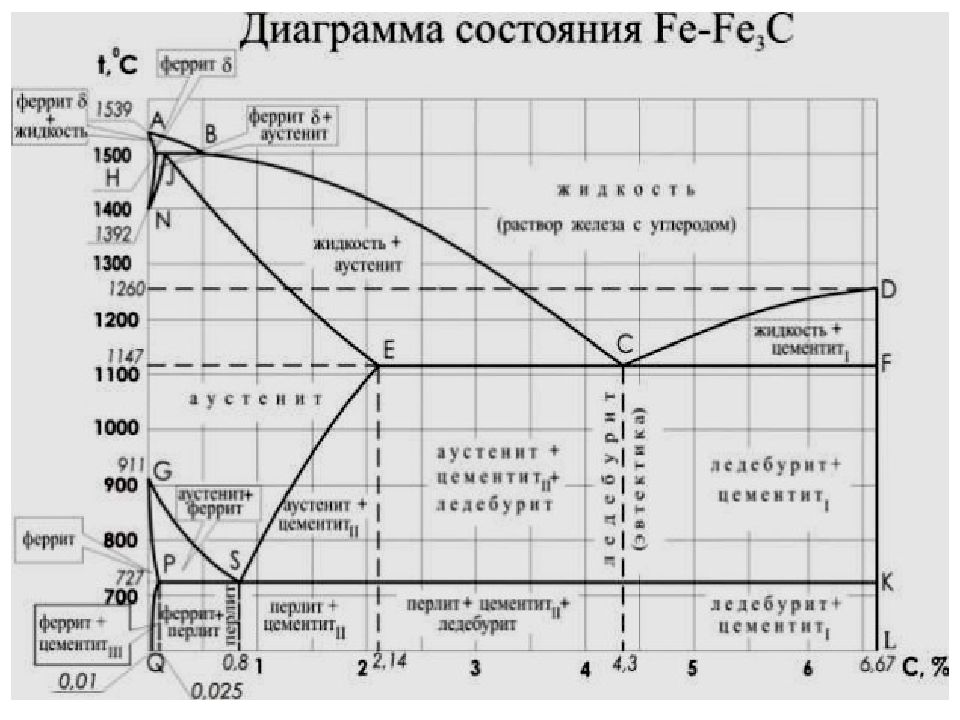

Слайд 44: Железо-углеродистые сплавы

Техническое железо (до 0,02% С), Сталь (до 2,14%)

Слайд 46: СПЛАВЫ ЖЕЛЕЗА С УГЛЕРОДОМ

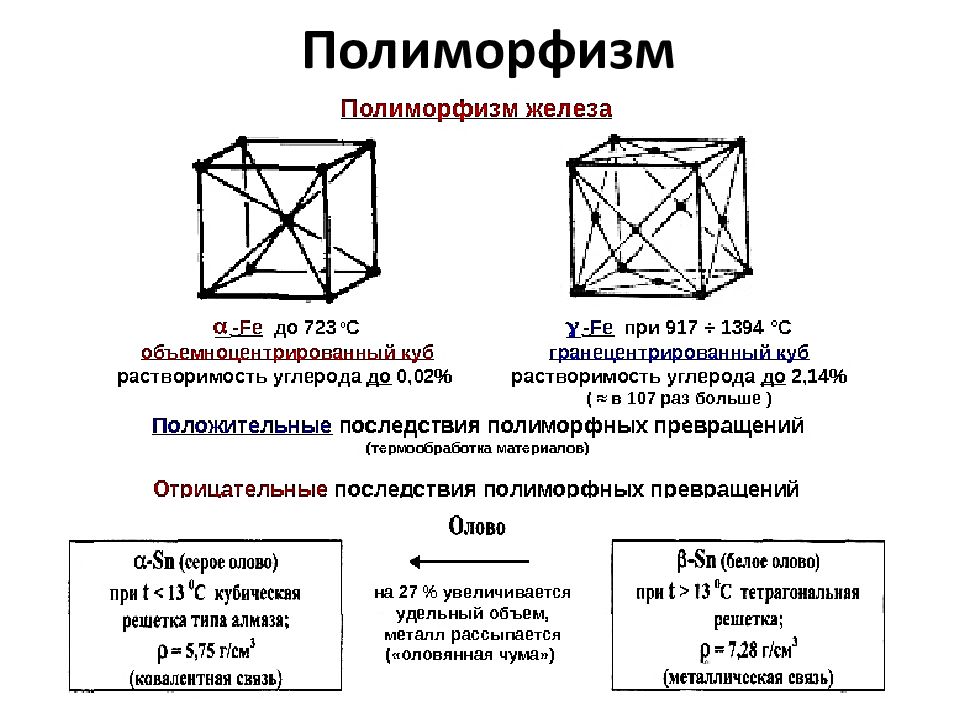

Цементит химическое соединение (карбид железа) Fe 3 С, 6,67 % углерода, сложная ромбическая решетка, очень высокая твердость ( НВ 800), крайне низкой пластичность и хрупкость. Феррит твердый раствор углерода в α- железе. Содержание углерода мало, максимально 0,02% при температуре 727 °С (низкая твердость и высокая пластичность). Твердый раствор углерода в высокотемпературной модификации Fe α (т. е. в Fe δ ) часто называют δ- ферритом или высокотемпературным ферритом.

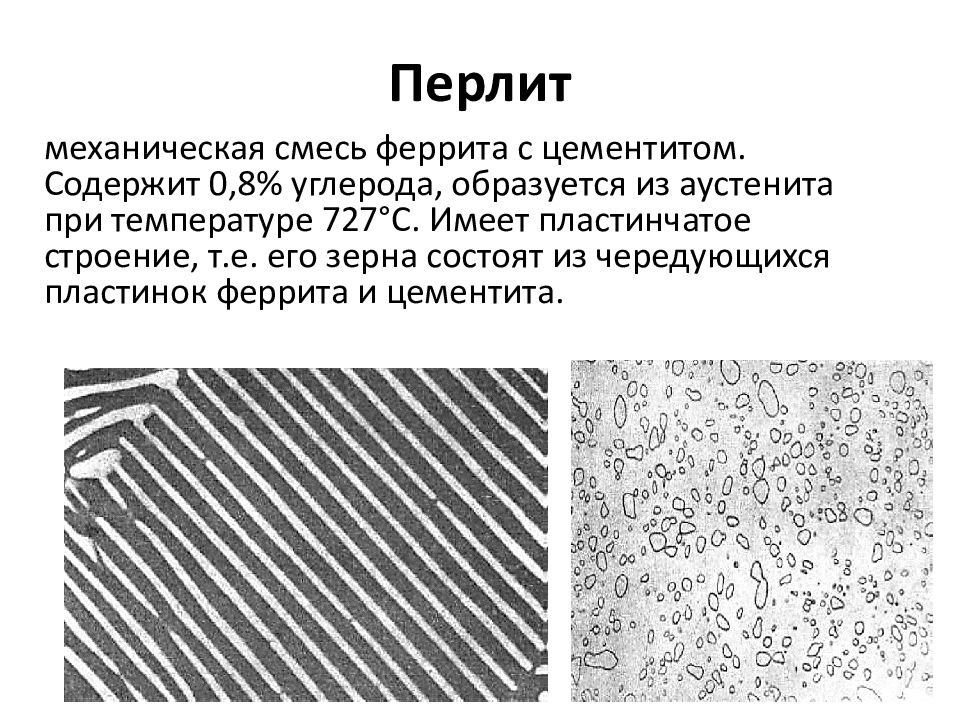

Слайд 47: Перлит

механическая смесь феррита с цементитом. Содержит 0,8% углерода, образуется из аустенита при температуре 727°С. Имеет пластинчатое строение, т.е. его зерна состоят из чередующихся пластинок феррита и цементита.

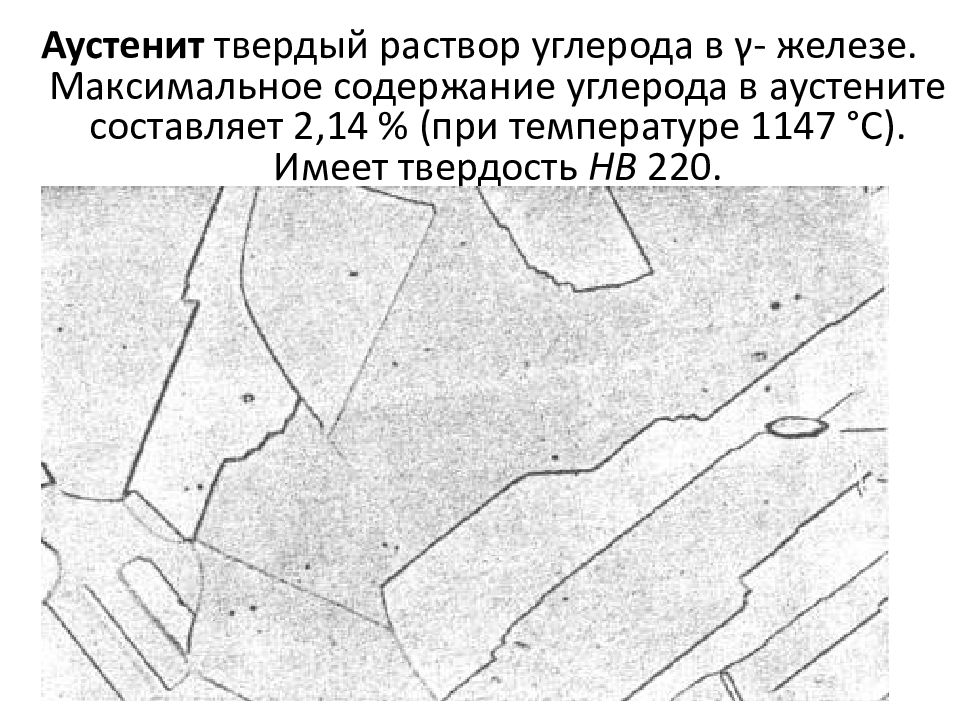

Слайд 48: Аустенит твердый раствор углерода в γ- железе. Максимальное содержание углерода в аустените составляет 2,14 % (при температуре 1147 °С). Имеет твердость НВ 220

Слайд 49

Ледебурит эвтектическая смесь аустенита с цементитом. Содержит 4,3 % углерода, образуется из жидкого сплава при температуре 1147 °С. При температуре 727 °С аустенит, входящий в состав ледебурита, превращается в перлит и ниже этой температуры ледебурит представляет собой механическую смесь перлита с цементитом. Фаза цементита имеет пять структурных форм: цементит первичный, образующийся из жидкого сплава; цементит вторичный, образующийся из аустенита; цементит третичный, образующийся из феррита; цементит ледебурита; цементит перлита.

Слайд 51

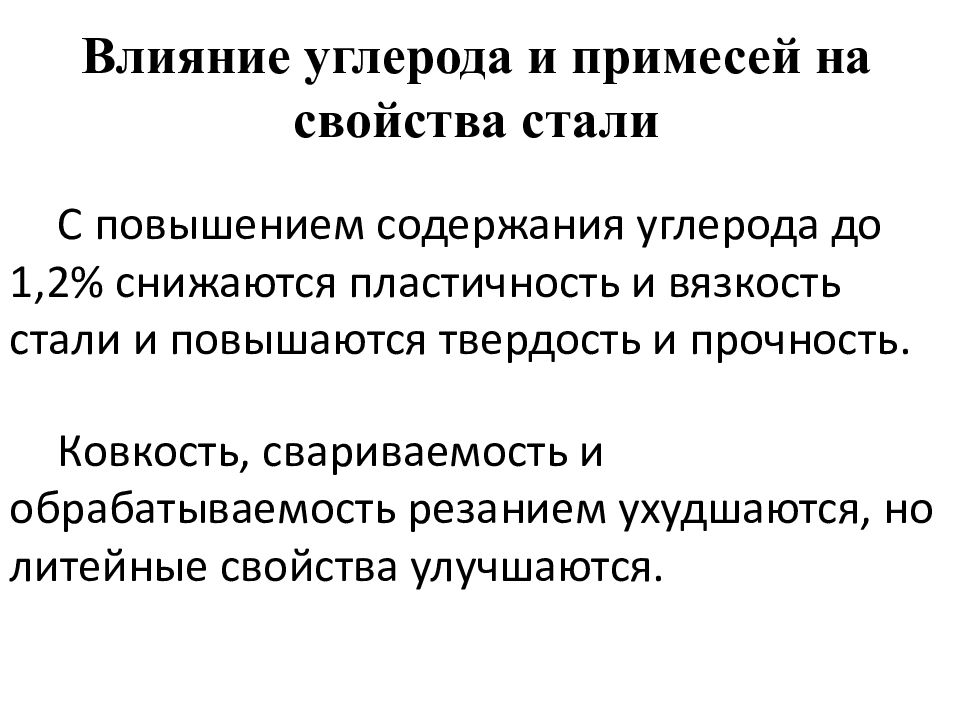

Влияние углерода и примесей на свойства стали С повышением содержания углерода до 1,2% снижаются пластичность и вязкость стали и повышаются твердость и прочность. Ковкость, свариваемость и обрабатываемость резанием ухудшаются, но литейные свойства улучшаются.

Слайд 52: Постоянные примеси

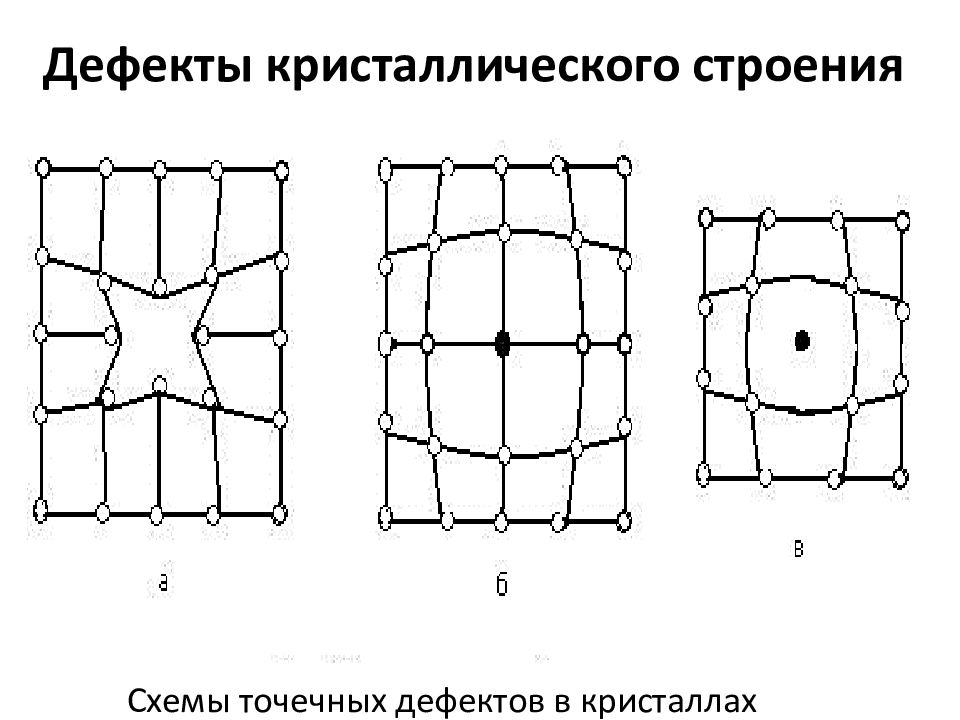

Mn и Si для раскисления (удаления оксида железа F еО и сернистых соединений). Содержание Mn < 0,8 %, а Si < 0,4 %. Марганец повышает прочность, а кремний упругость стали. Фосфор растворяется в феррите, сильно искажает кристаллическую решетку, снижая пластичность и вязкость, но повышая прочность. Повышает температуру перехода стали в хрупкое состояние. Может распределяться в стали неравномерно. Содержание < 0,045 %. Сера нерастворима и образует сульфид железа FeS, который располагается по границам зерен и делает сталь хрупкой при высоких температурах ( красноломкость ). S < 0,05 %. Водород, азот и кислород содержатся в стали в небольших количествах. Они являются вредными примесями, ухудшающими свойства стали. Случайные примеси (хром, никель, медь и др.).

Слайд 53: Классификация сталей

По содержанию углерода низкоуглеродистые (до 0,25% С), среднеуглеродистые (0,25 — 0,7% С) и высокоуглеродистые (более 0,7% С). По назначению конструкционные, инструментальные, специального назначения (нержавеющие, жаростойкие, жаропрочные, износостойкие, с особыми электрическими и магнитными свойствами и др.)

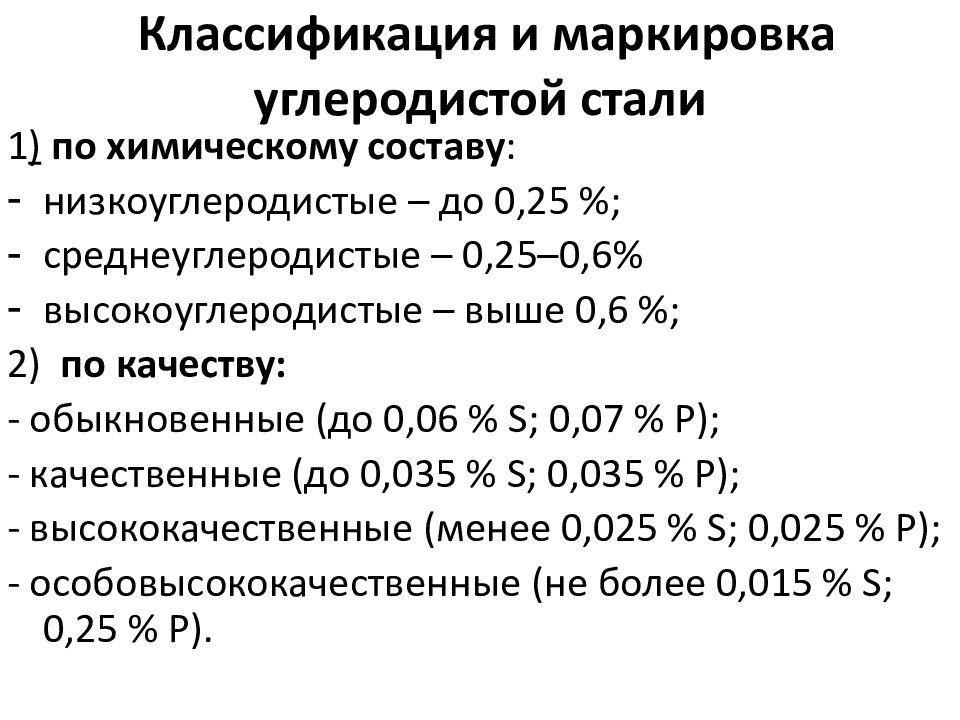

Слайд 54: Классификация и маркировка углеродистой стали

1 ) по химическому составу : низкоуглеродистые – до 0,25 %; среднеуглеродистые – 0,25–0,6% высокоуглеродистые – выше 0,6 %; 2) по качеству: - обыкновенные (до 0,06 % S; 0,07 % Р); - качественные (до 0,035 % S; 0,035 % Р); - высококачественные (менее 0,025 % S; 0,025 % Р); - особовысококачественные (не более 0,015 % S; 0,25 % Р).

Слайд 55: Маркировка

марки углеродистой стали обыкновенного качества обозначают буквами и цифрами СтО,..., Ст6 А (в маркировке стали не указывается) - гарантированные механические свойства; Б - гарантируемые химические свойства; B - гарантируемые химические и механические свойства.

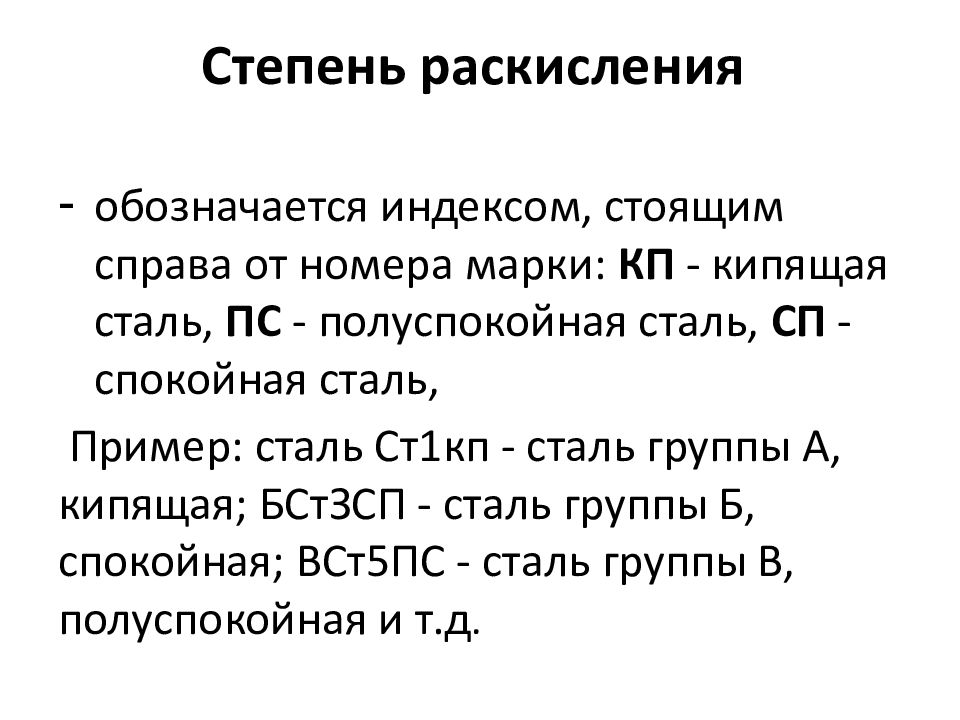

Слайд 56: Степень раскисления

обозначается индексом, стоящим справа от номера марки: КП - кипящая сталь, ПС - полуспокойная сталь, СП - спокойная сталь, Пример: сталь Ст1кп - сталь группы А, кипящая; БСтЗСП - сталь группы Б, спокойная; ВСт5ПС - сталь группы В, полуспокойная и т.д.

Слайд 58

К качественным углеродистым инструментальным сталям относится сталь марок У7 - У13. Изготавливают несложные по конфигурации режущие и измерительные инструменты. Более сложные инструменты из сталей марок У7А - У13А. Для прочности сталь закаливают в воде при температуре 770 – 810 0 С.

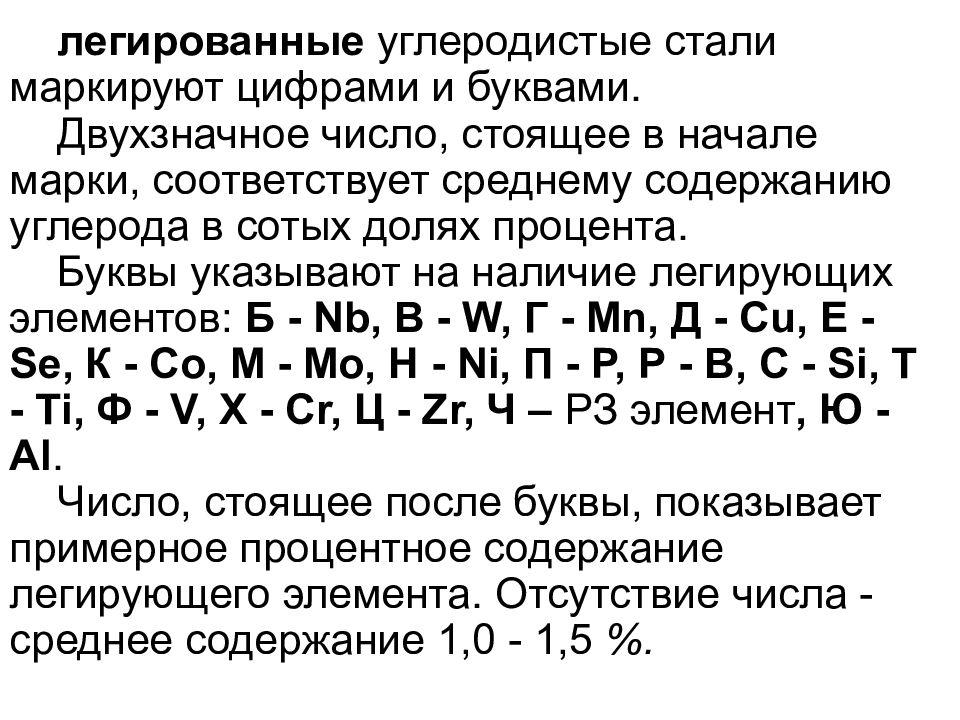

Слайд 59

легированные углеродистые стали маркируют цифрами и буквами. Двухзначное число, стоящее в начале марки, соответствует среднему содержанию углерода в сотых долях процента. Буквы указывают на наличие легирующих элементов: Б - Nb, В - W, Г - Mn, Д - Cu, Е - Se, К - Co, М - Mo, Н - Ni, П - P, Р - B, С - Si, Т - Ti, Ф - V, Х - Cr, Ц - Zr, Ч – РЗ элемент, Ю - Al. Число, стоящее после буквы, показывает примерное процентное содержание легирующего элемента. Отсутствие числа -среднее содержание 1,0 - 1,5 %.

Слайд 60

Конструкционные качественные стали: 1- низкоуглеродистые листовые стали (05кп, 08, 08кп, 10, 10кп) хорошо штампуются, хорошо свариваются (С мало). Для производства мало нагруженных деталей. 2 - (15, 20, 25) низкоуглеродистые стали - хорошо свариваются и обрабатываются резанием, для неответственных деталей машин, в деталях с повышенной износостойкостью (после цементации) и соответствующей термической обработки, но не подвергающихся высокой нагрузке.

Слайд 61

3 - (самая значительная) среднеуглеродистые стали (30, 35, 40, 45, 50) - подвергающиеся термической обработке, хорошо обрабатываются на металлорежущих станках в отожженном состоянии, применяются в ответственных деталях. 4 - высокоуглеродистые стали (60, 65, 70, 75, 80, 85). После термической обработки приобретают высокую прочность, износостойкость и упругость

Последний слайд презентации: МАТЕРИАЛОВЕДЕНИЕ Лекция 2 Строение вещества. Металлы и сплавы

Быстрорежущие стали используют для изготовления режущего инструмента, используемого в оборудовании с высокими скоростями. В их состав входят карбидообразующие элементы такие, как ванадий, кобальт, молибден, хром, вольфрам. В сталях марок Р6, Р9, Р12, Р18 цифра после буквы указывает на процентное содержание вольфрама (чем больше тем лучше).