Первый слайд презентации: Строение и виды термической обработки конструкционных сталей

Полуянов В.А. Кафедра «Нанотехнологии, материаловедение и механика»

Кафедра «Нанотехнологии, материаловедение и механика» Упругость Коррозионная стойкость Твердость Износостойкость

Слайд 3: Свойства металлов

Кафедра «Нанотехнологии, материаловедение и механика» Физические свойства Электропроводность Магнитные свойства Теплопроводность Химические свойства Коррозионная стойкость Окалиностойкость Механические свойства

Слайд 4

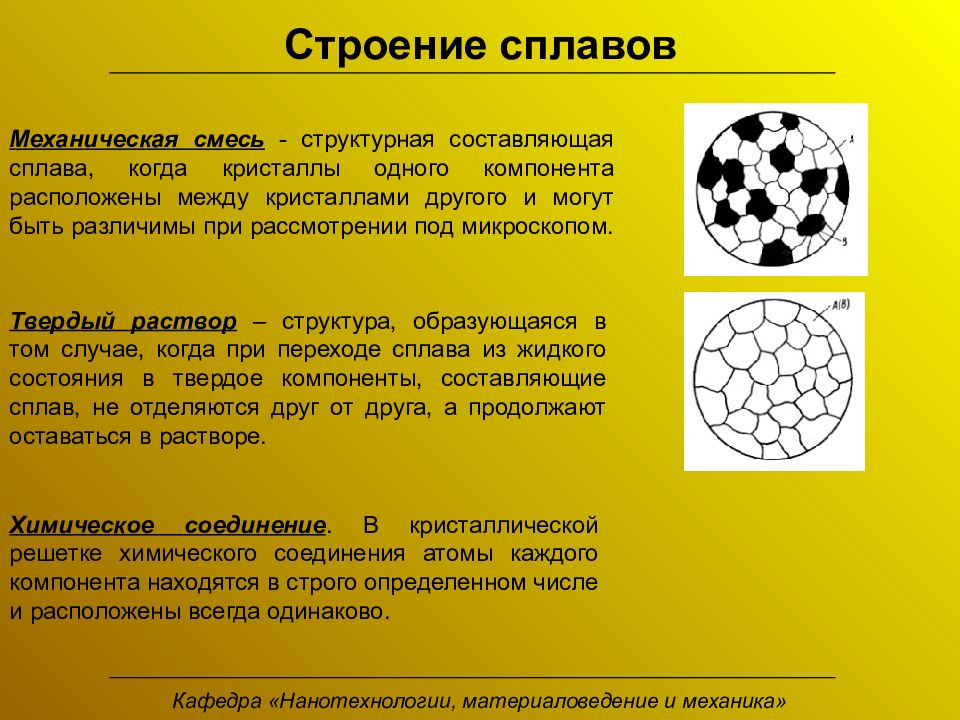

Кафедра «Нанотехнологии, материаловедение и механика» Химическое соединение. В кристаллической решетке химического соединения атомы каждого компонента находятся в строго определенном числе и расположены всегда одинаково. Твердый раствор – структура, образующаяся в том случае, когда при переходе сплава из жидкого состояния в твердое компоненты, составляющие сплав, не отделяются друг от друга, а продолжают оставаться в растворе. Строение сплавов Механическая смесь - структурная составляющая сплава, когда кристаллы одного компонента расположены между кристаллами другого и могут быть различимы при рассмотрении под микроскопом.

Слайд 5: Химический состав стали

Кафедра «Нанотехнологии, материаловедение и механика» Сталь Fe C S Mn P Железо Углерод Примеси до 2% Химический состав стали

Слайд 6

Кафедра «Нанотехнологии, материаловедение и механика» Структурные составляющие стали Феррит - твердый раствор углерода в α -железе. Феррит представляет собой почти чистое железо, но отличается от него тем, что в его кристаллической решетке, кроме атомов железа, имеется небольшое количество атомов углерода и других примесей. Феррит - твердый раствор углерода в α -железе. Феррит представляет собой почти чистое железо, но отличается от него тем, что в его кристаллической решетке, кроме атомов железа, имеется небольшое количество атомов углерода и других примесей. Структурные составляющие стали Феррит Структурные составляющие стали - твердый раствор углерода в α -железе. Феррит представляет собой почти чистое железо, но отличается от него тем, что в его кристаллической решетке, кроме атомов железа, имеется небольшое количество атомов углерода и других примесей. Феррит Структурные составляющие стали Феррит Феррит Феррит Феррит Структурные составляющие стали - твердый раствор углерода в α -железе. Феррит представляет собой почти чистое железо, но отличается от него тем, что в его кристаллической решетке, кроме атомов железа, имеется небольшое количество атомов углерода и других примесей. Феррит Феррит Феррит Феррит Структурные составляющие стали

Слайд 7

Кафедра «Нанотехнологии, материаловедение и механика» Структурные составляющие стали - химическое соединение железа с углеродом. Цементит (Fе з С) является карбидом железа; он содержит 6,67% углерода. Таким образом, в стали весь углерод, за исключением ничтожного количества, находится в виде цементита. Цементит Ц Ц

Слайд 8

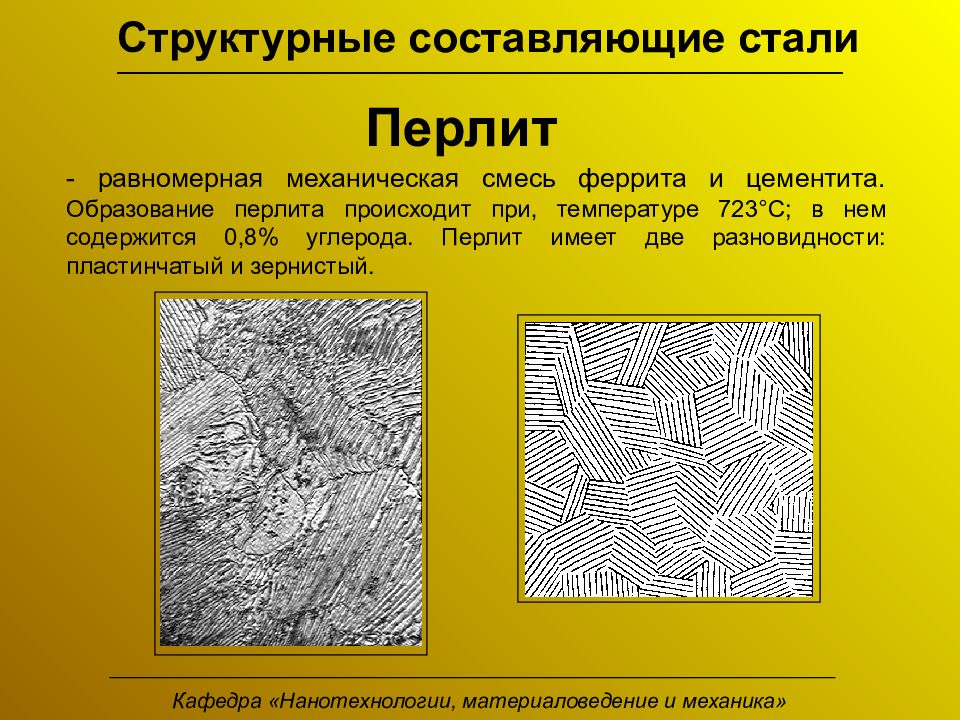

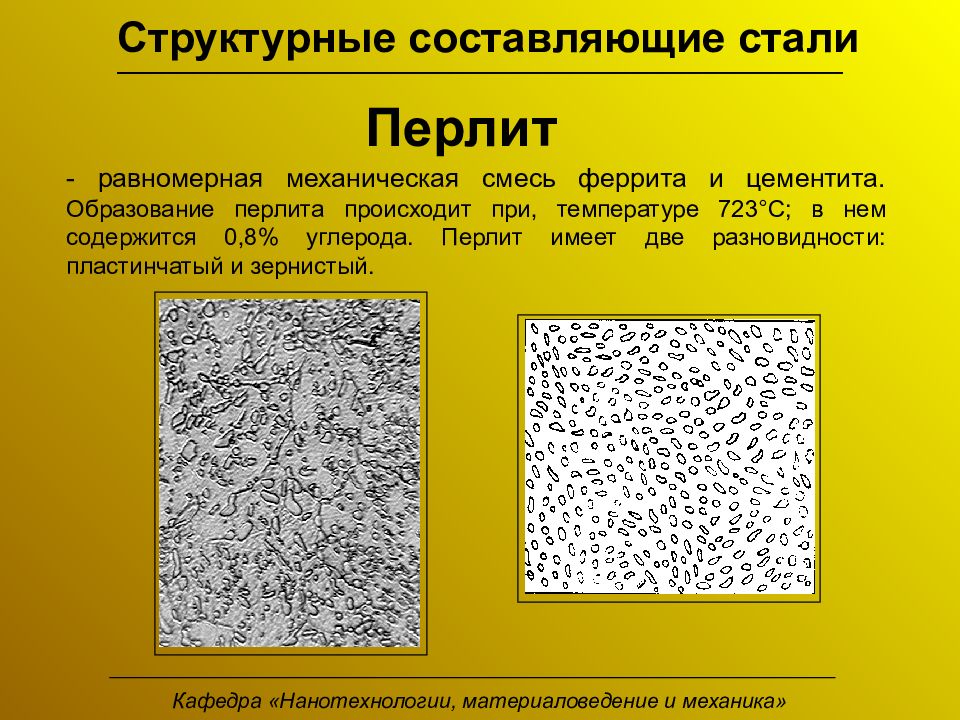

Кафедра «Нанотехнологии, материаловедение и механика» - равномерная механическая смесь феррита и цементита. Образование перлита происходит при, температуре 723°С; в нем содержится 0,8% углерода. Перлит имеет две разновидности: пластинчатый и зернистый. Перлит Структурные составляющие стали

Слайд 9

Кафедра «Нанотехнологии, материаловедение и механика» - равномерная механическая смесь феррита и цементита. Образование перлита происходит при, температуре 723°С; в нем содержится 0,8% углерода. Перлит имеет две разновидности: пластинчатый и зернистый. Перлит Структурные составляющие стали

Слайд 10

Кафедра «Нанотехнологии, материаловедение и механика» - представляет собой твердый раствор углерода (до 2%) в ɣ-железе. Если железоуглеродистые сплавы нагреть до определенных температур, то произойдет аллотропическое превращение α -железа в ɣ-железо и получится структурная составляющая, которая называется аустенитом. Аустенит Структурные составляющие стали Структурные составляющие стали

Слайд 11

Кафедра «Нанотехнологии, материаловедение и механика» Диаграмма состояния Железо-Углерод

Слайд 12

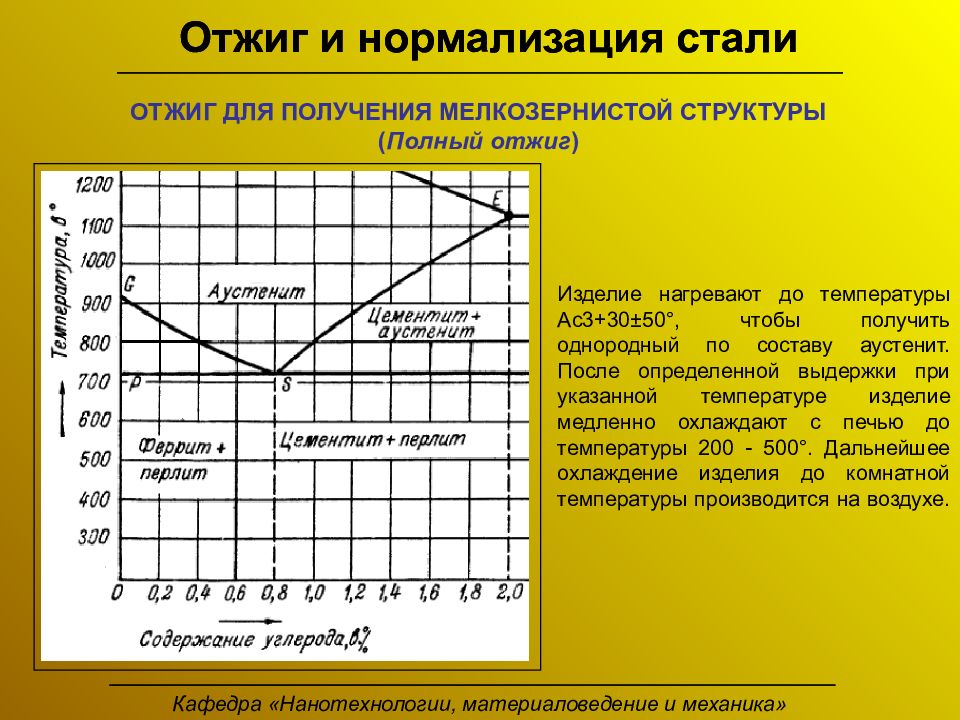

Отжиг и нормализация стали Кафедра «Нанотехнологии, материаловедение и механика» Отжиг и нормализация стали ОТЖИГ ДЛЯ ПОЛУЧЕНИЯ МЕЛКОЗЕРНИСТОЙ СТРУКТУРЫ ( Полный отжиг ) Изделие нагревают до температуры Ас3+30±50°, чтобы получить однородный по составу аустенит. После определенной выдержки при указанной температуре изделие медленно охлаждают с печью до температуры 200 - 500°. Дальнейшее охлаждение изделия до комнатной температуры производится на воздухе.

Слайд 13

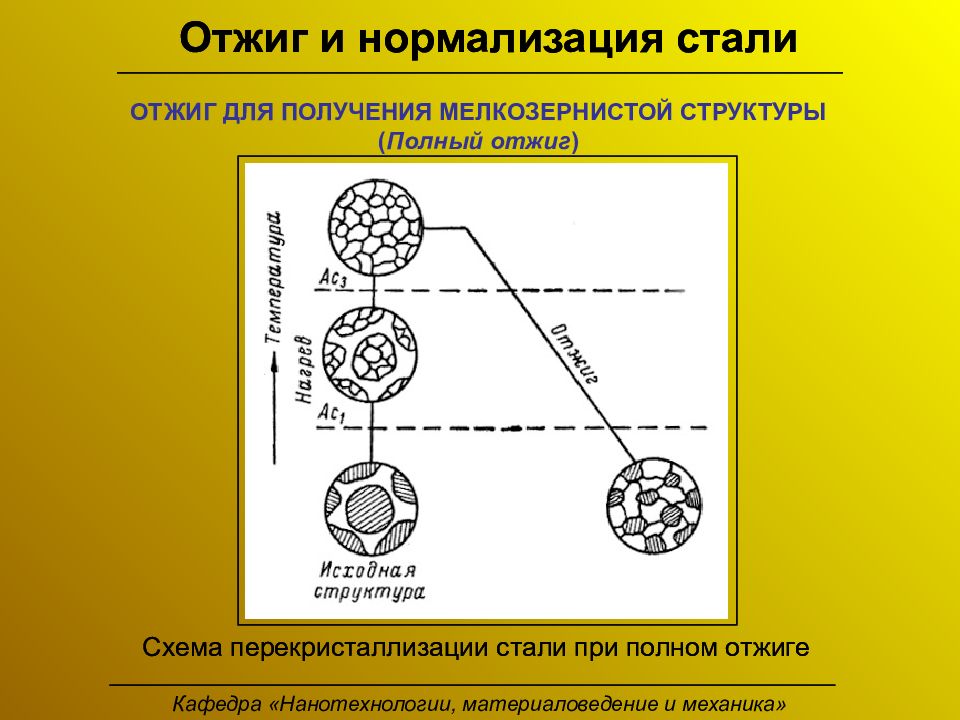

Отжиг и нормализация стали ОТЖИГ ДЛЯ ПОЛУЧЕНИЯ МЕЛКОЗЕРНИСТОЙ СТРУКТУРЫ ( Полный отжиг ) Кафедра «Нанотехнологии, материаловедение и механика» Схема перекристаллизации стали при полном отжиге Отжиг и нормализация стали Схема перекристаллизации стали при полном отжиге

Слайд 14

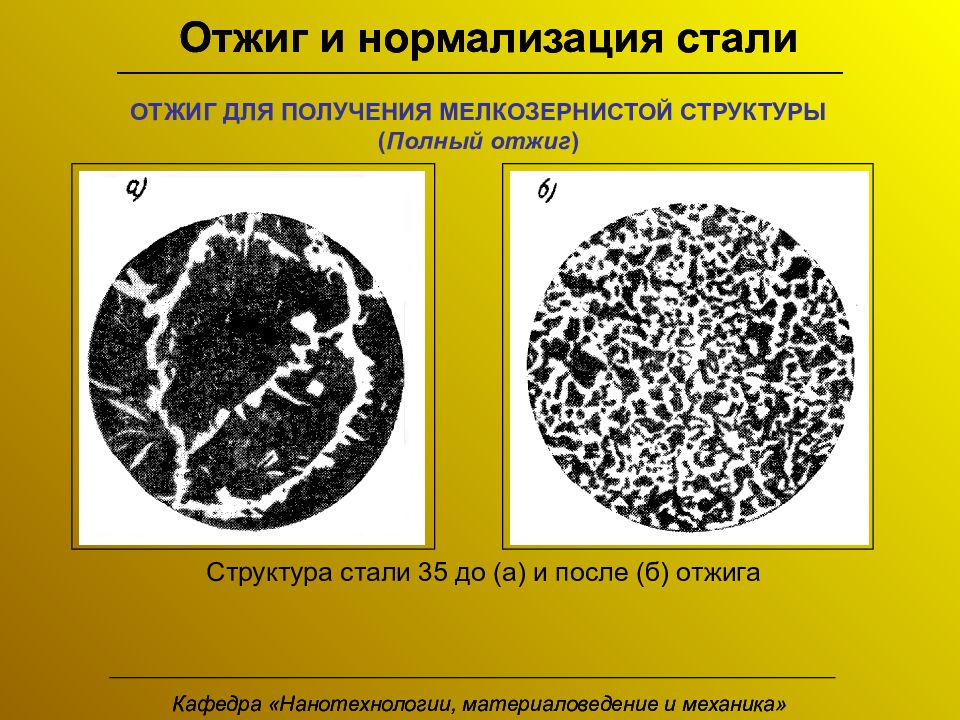

Кафедра «Нанотехнологии, материаловедение и механика» ОТЖИГ ДЛЯ ПОЛУЧЕНИЯ МЕЛКОЗЕРНИСТОЙ СТРУКТУРЫ ( Полный отжиг ) Отжиг и нормализация стали Структура стали 35 до (а) и после (б) отжига Отжиг и нормализация стали Кафедра «Нанотехнологии, материаловедение и механика»

Слайд 15

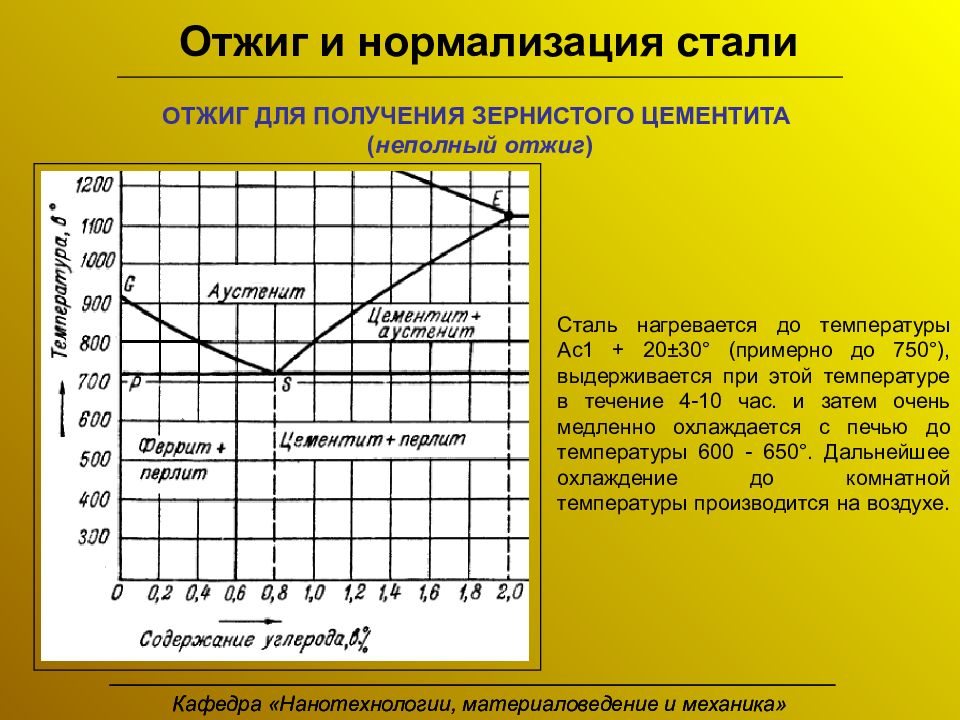

ОТЖИГ ДЛЯ ПОЛУЧЕНИЯ ЗЕРНИСТОГО ЦЕМЕНТИТА ( неполный отжиг ) Отжиг и нормализация стали Сталь нагревается до температуры Ac 1 + 20±30° (примерно до 750°), выдерживается при этой температуре в течение 4-10 час. и затем очень медленно охлаждается с печью до температуры 600 - 650°. Дальнейшее охлаждение до комнатной температуры производится на воздухе. Кафедра «Нанотехнологии, материаловедение и механика» Кафедра «Нанотехнологии, материаловедение и механика»

Слайд 16

ОТЖИГ ДЛЯ УСТРАНЕНИЯ ХИМИЧЕСКОЙ НЕОДНОРОДНОСТИ СТАЛИ. ( Диффузионный отжиг ) Отжиг и нормализация стали Этому виду отжига обычно подвергаются стальные слитки крупных размеров, претерпевающие при затвердевании значительную ликвацию. Ликвация – это неоднородность стали по химическому составу как в отдельных частях слитка (зональная ликвация), так и внутри отдельных кристаллов (внутрикристаллическая или дендритная ликвация). Кафедра «Нанотехнологии, материаловедение и механика» Сталь нагревают до температуры 1100 - 1150°, выдерживают при этой температуре 10-15 час. и затем медленно охлаждают с печью до 200°; дальнейшее охлаждение производят на воздухе.

Слайд 17

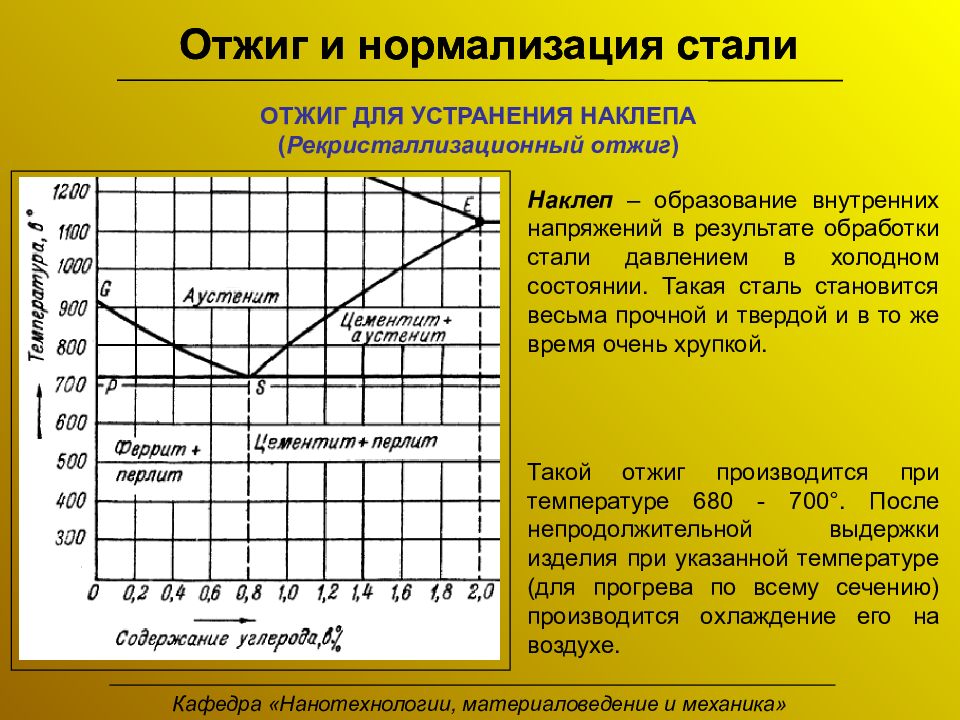

Отжиг и нормализация стали Отжиг и нормализация стали ОТЖИГ ДЛЯ УСТРАНЕНИЯ НАКЛЕПА ( Рекристаллизационный отжиг ) Кафедра «Нанотехнологии, материаловедение и механика» Наклеп – образование внутренних напряжений в результате обработки стали давлением в холодном состоянии. Такая сталь становится весьма прочной и твердой и в то же время очень хрупкой. Такой отжиг производится при температуре 680 - 700°. После непродолжительной выдержки изделия при указанной температуре (для прогрева по всему сечению) производится охлаждение его на воздухе.

Слайд 18

Отжиг и нормализация стали Отжиг и нормализация стали ОТЖИГ ДЛЯ УСТРАНЕНИЯ НАКЛЕПА ( Рекристаллизационный отжиг ) Кафедра «Нанотехнологии, материаловедение и механика» Схема изменения микроструктуры стали в результате рекристаллизационного отжига

Слайд 19

Отжиг и нормализация стали НОРМАЛИЗАЦИЯ СТАЛИ Отжиг и нормализация стали НОРМАЛИЗАЦИЯ СТАЛИ Отжиг и нормализация стали Кафедра «Нанотехнологии, материаловедение и механика» Нормализация – это термическая обработка, при которой сталь нагревают на 30-50° выше верхних критических температур Ас3 или Аст и после выдержки при этих температурах охлаждают на спокойном воздухе. Нормализацию применяют для получения мелкозернистой структуры в отливках и поковках, для устранения внутренних напряжений и наклепа, для подготовки структуры стали к закалке.

Слайд 20

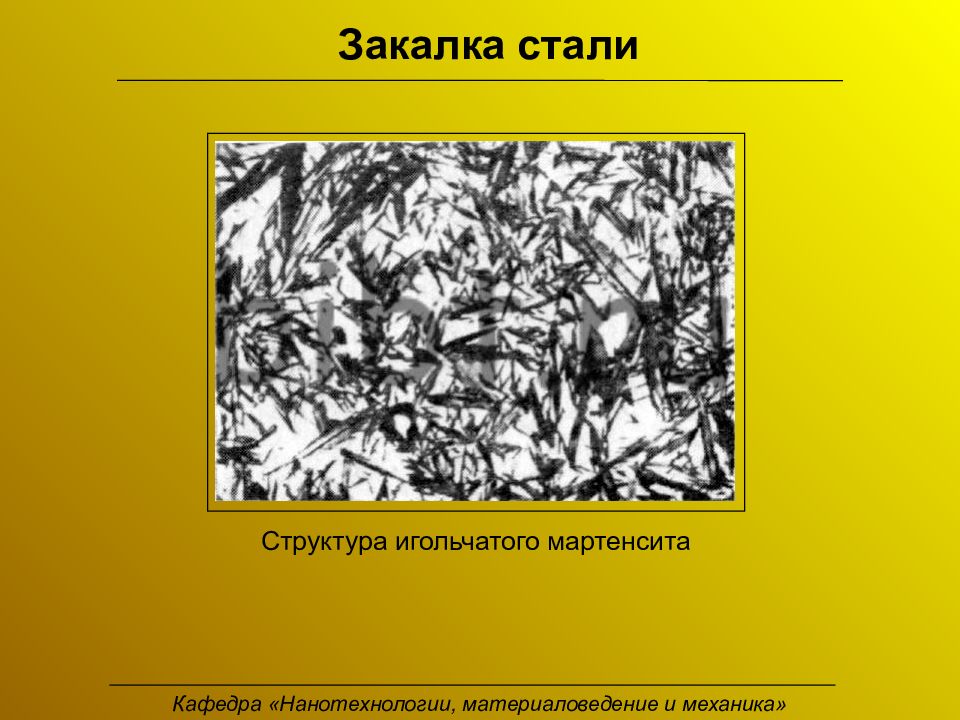

Закалка стали Кафедра «Нанотехнологии, материаловедение и механика» Стальные изделия нагревают немного выше критических температур Ac 1 и Ас3, затем быстро охлаждают. В качестве охлаждающей среды применяют воду, масло и растворы солей. Цель закалки - повышение твердости и прочности стальных изделий. При закалке стремятся получить структуру мартенсита, обеспечивающую максимальную твердость стали.

Слайд 21

Закалка стали Кафедра «Нанотехнологии, материаловедение и механика» Структура игольчатого мартенсита

Слайд 22

Отпуск стали Кафедра «Нанотехнологии, материаловедение и механика» Отпуск – это термическая обработка при которой изделия из стали после закалки подвергаются повторному нагреву до температур, лежащих ниже критической температуры Ac 1 (723°), и после некоторой выдержки при температуре нагрева медленно или быстро охлаждаются. Микроструктура сорбит отпуска Микроструктура троостит + мартенсит отпуска

Слайд 23

Отпуск стали Кафедра «Нанотехнологии, материаловедение и механика» Низкий отпуск производится при температурах 150 - 300°. Цель его - уменьшить внутренние напряжения в закаленном изделии, не снижая или очень мало снижая при этом его твердость. В результате низкого отпуска получают структуру отпущенного мартенсита. Низкому отпуску обычно подвергают инструменты. Средний отпуск осуществляется при температурах 300 - 450°. Применяется он для изделий, от которых требуются достаточно высокая твердость и высокий предел упругости при наличии определенной вязкости. Наиболее часто такому отпуску подвергаются пружины и рессоры. После среднего отпуска структура стали состоит из троостита. Высокий отпуск производится при температурах 500 - 680°. После такого отпуска сталь имеет структуру сорбита. Сталь, подвергнутая закалке и последующему высокому отпуску, называется улучшенной. Такая сталь обладает высокой прочностью и вязкостью. Поэтому высокому отпуску подвергают почти все детали машин ответственного назначения.