Первый слайд презентации: ОСНОВЫ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА

Трени н г 2018 ОСНОВЫ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА Издание 1.0

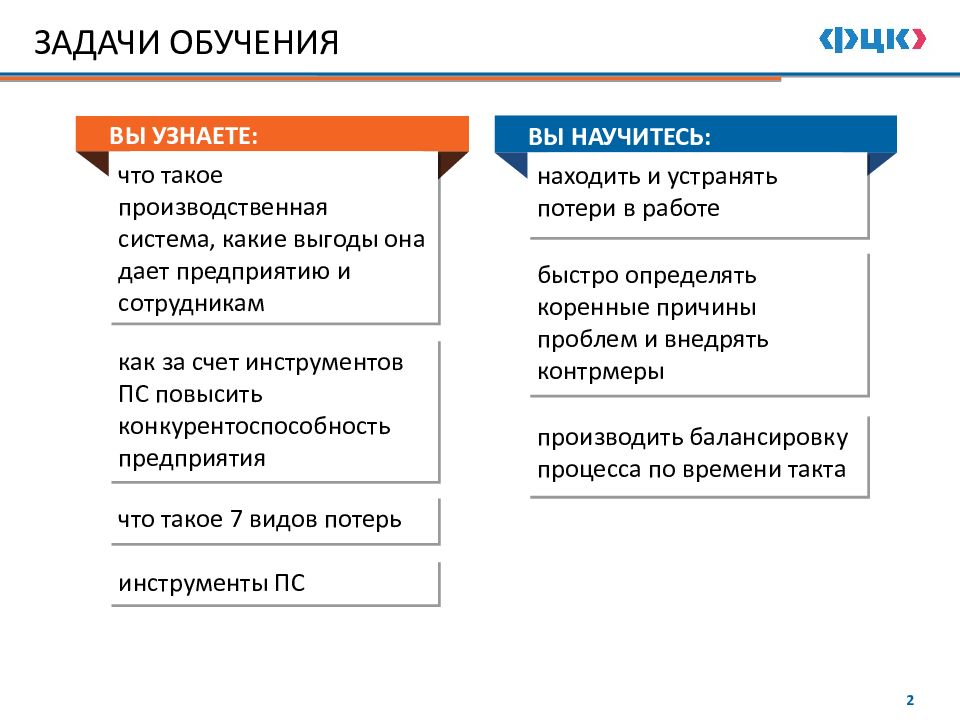

Слайд 2: ЗАДАЧИ ОБУЧЕНИЯ

2 ВЫ УЗНАЕТЕ: что такое производственная система, какие выгоды она дает предприятию и сотрудникам как за счет инструментов ПС повысить конкурентоспособность предприятия что такое 7 видов потерь инструменты ПС ВЫ НАУЧИТЕСЬ: находить и устранять потери в работе быстро определять коренные причины проблем и внедрять контрмеры производить балансировку процесса по времени такта

Слайд 3

3 ПРЕДСТАВЬТЕСЬ 1 ЗАПИШИТЕ 3 РАССКАЖИТЕ 2 о своем опыте во внедрении производственных систем имя, должность на стикере продолжение фразы: «Этот тренинг будет для меня эффективным, если…

4 НАЦИОНАЛЬНЫЙ ПРОЕКТ «ПРОИЗВОДИТЕЛЬНОСТЬ ТРУДА И ПОДДЕРЖКА ЗАНЯТОСТИ»

ПРОИЗВОДИТЕЛЬНОСТЬ ТРУДА СТРАНЫ ПРОИЗВОДИТЕЛЬНОСТЬ ТРУДА ОТРАСЛИ Добавленная стоимость Отработанные часы РАБОТАТЬ БОЛЬШЕ – НЕ ЗНАЧИТ ЭФФЕКТИВНЕЕ! 1820 95,5 1512 93,7 1421 77,9 1551 73 1783 1653 58 1730 54,4 1676 52,7 1974 2255 20,5 25,4 69,6 ИРЛАНДИЯ ЛЮКСЕНБУРГ НОРВЕГИЯ БЕЛЬГИЯ США ФИНЛЯНДИЯ ИТАЛИЯ ВЕЛИКОБРИТАНИЯ РОССИЯ МЕКСИКА Среднее количество рабочих часов в год ВВП в расчете на 1 час работы ( usd )

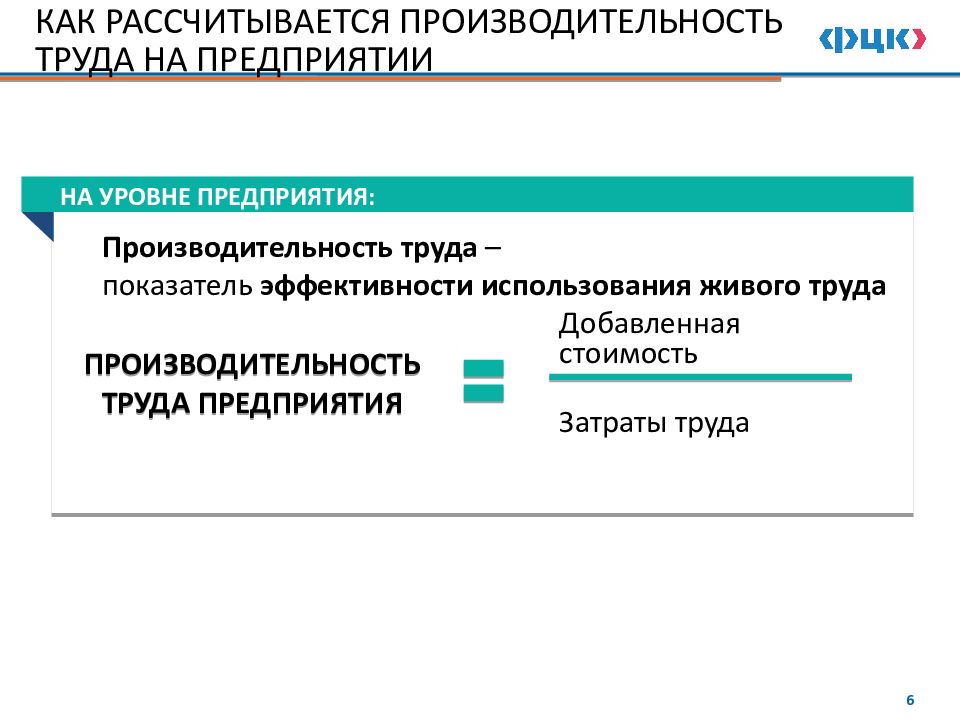

Слайд 6

6 П роизводительность труда – показатель эффективности использования живого труда ПРОИЗВОДИТЕЛЬНОСТЬ ТРУДА ПРЕДПРИЯТИЯ Добавленная стоимость Затраты труда НА УРОВНЕ ПРЕДПРИЯТИЯ: КАК РАССЧИТЫВАЕТСЯ ПРОИЗВОДИТЕЛЬНОСТЬ ТРУДА НА ПРЕДПРИЯТИИ

Слайд 7: ЗАРАБАТЫВАТЬ БОЛЬШЕ? ДА!

7 НЕТ СЕБЕСТОИМОСТЬ ПРИБЫЛЬ СЕБЕСТОИМОСТЬ ц ена продажи ПРИБЫЛЬ ц ена продажи ПОВЫШЕНИЕ ЦЕНЫ ПРОДАЖИ СЕБЕСТОИМОСТЬ ПРИБЫЛЬ СЕБЕСТОИМОСТЬ ц ена продажи ПРИБЫЛЬ СНИЖЕНИЕ СЕБЕСТОИМОСТИ ц ена продажи Цену продажи определяет рынок ДА Дает необходимый эффект СПОСОБ 1 СПОСОБ 2

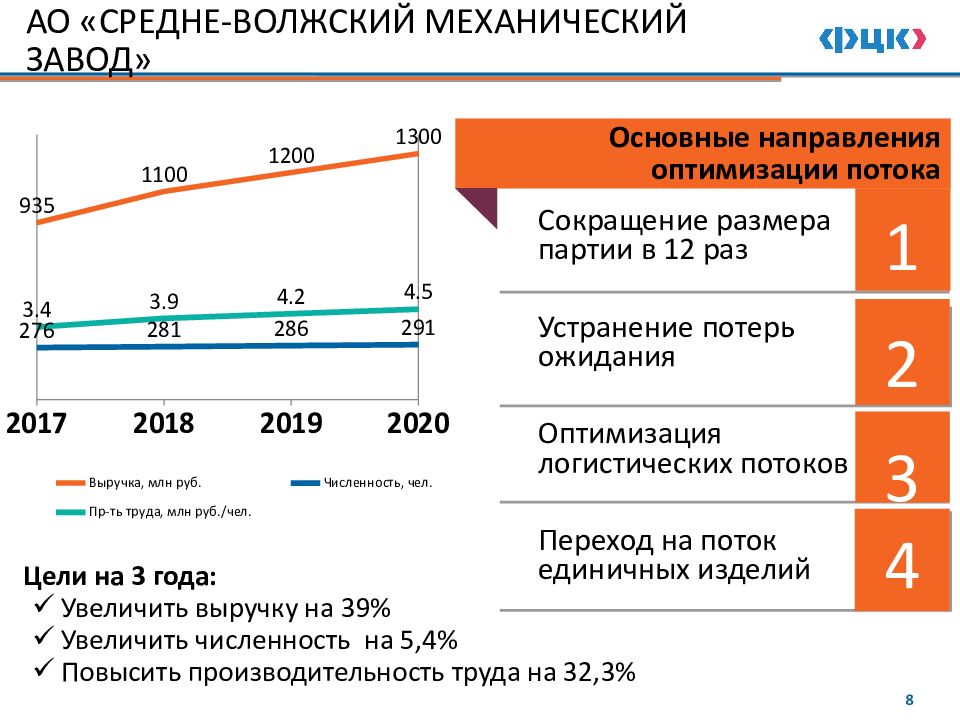

Слайд 8

Цели на 3 года: Увеличить выручку на 39% Увеличить численность на 5,4% Повыси ть производительность труда на 32,3% 8 Сокращение размера партии в 12 раз Устранение потерь ожидания Оптимизация логистических потоков Переход на поток единичных изделий АО «СРЕДНЕ-ВОЛЖСКИЙ МЕХАНИЧЕСКИЙ ЗАВОД» Основные направления оптимизации потока 1 2 3 4

Слайд 9

9 Создание потока единичных изделий позволило снизить запасы в потоке с 54000 до 1300 шт. и сократить ВПП с 6000 до 6 минут АО «СРЕДНЕ-ВОЛЖСКИЙ МЕХАНИЧЕСКИЙ ЗАВОД»

Слайд 10

10 Внедрение системы 5С сократило время переналадки оборудования с 480 до 60 мин АО «СРЕДНЕ-ВОЛЖСКИЙ МЕХАНИЧЕСКИЙ ЗАВОД»

Слайд 11

11 Компактизация производства ( условное высвобождение около 130 кв. м.) АО «СРЕДНЕ-ВОЛЖСКИЙ МЕХАНИЧЕСКИЙ ЗАВОД»

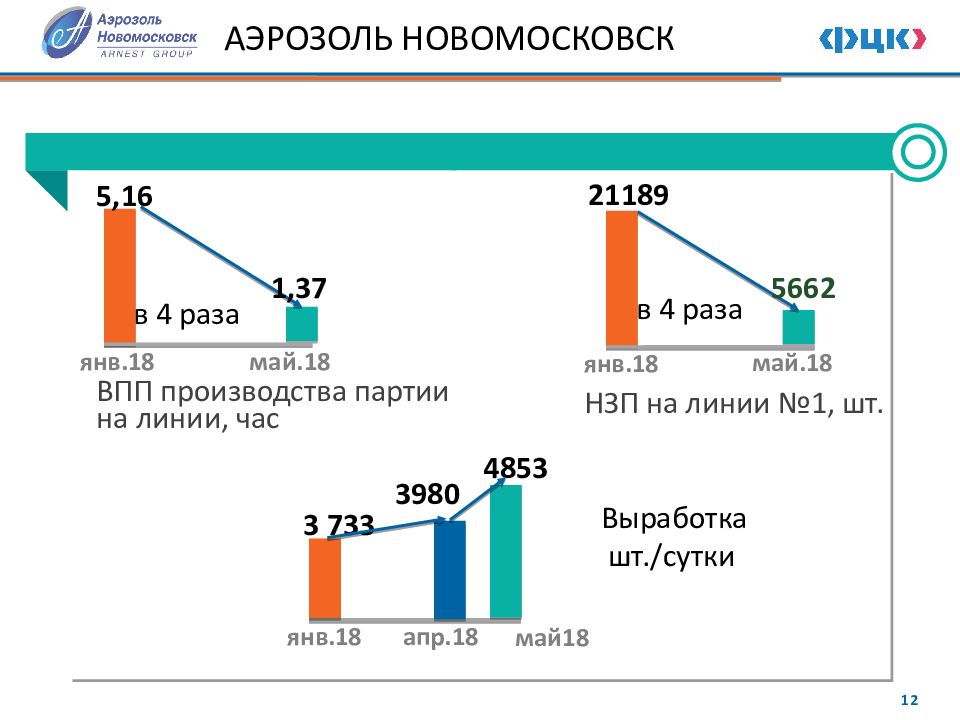

Слайд 12

12 АЭРОЗОЛЬ НОВОМОСКОВСК ВПП производства партии на линии, час НЗП на линии №1, шт. в 4 раза янв.18 май.18 1,37 5,16 в 4 раза янв.18 май.18 21189 5662 Выработка шт./ сутки янв.18 май18 апр.18 3 733 3980 4853

13 АО « Стеклонит » ООО ЗПИ «Альтернатива» АО «ОЗНА-Измерительные системы» ООО НПП «БАСЭТ» ООО «Компания « Грайн » АО «ИСКОЖ» ПАО «АКЦИОНЕРНАЯ КОМПАНИЯ ВОСТОКНЕФТЕЗАВОДМОНТАЖ» АО « Уралтехнострой-Туймазыхиммаш » АО «Средне-Волжский Механический Завод» ОАО « Полема » ООО «Аэрозоль Новомосковск» OOO « АК БАРС МЕТАЛЛ»

Слайд 14

14 СОСТАВЬТЕ список выгод, которые дает предприятию и сотрудникам внедрение Производственной системы 15 мин.

Слайд 15

ВЫЖИВАЕТ СИЛЬНЕЙШИЙ 15 Уильям Эдвардс Деминг «Вы можете не изменяться. Выживание не является обязанностью » ,,

Слайд 16: ВВЕДЕНИЕ В БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО

16 ВВЕДЕНИЕ В БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО

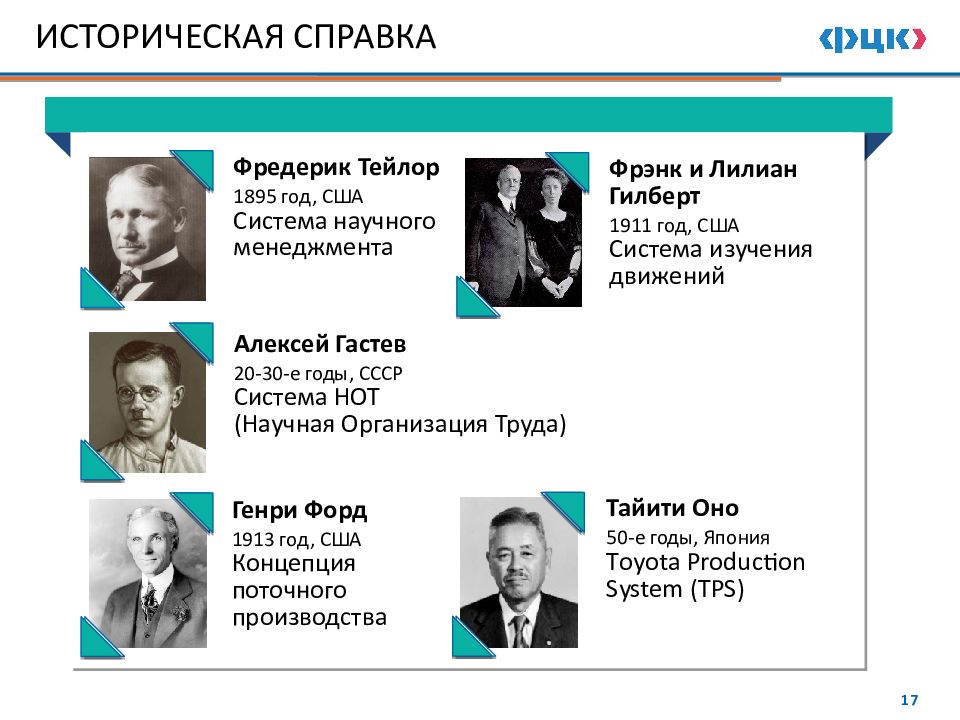

Слайд 17: ИСТОРИЧЕСКАЯ СПРАВКА

17 Фредерик Тейлор 1895 год, США Система научного менеджмен та Фрэнк и Лилиан Гилберт 1911 год, США Система изучения движений Генри Форд 1913 год, США Концепция поточного производства Алексей Гастев 20-30-е годы, СССР Система НОТ ( Научная Организация Труда ) Тайити Оно 50-е годы, Япония Тoyota Production System (TPS)

Слайд 18: ЧТО ТАКОЕ ПРОИЗВОДСТВЕННАЯ СИСТЕМА?

18 ЧТО ТАКОЕ ПРОИЗВОДСТВЕННАЯ СИСТЕМА? Производственная система – это культура бережливого производства и система непрерывного совершенствования процессов для обеспечения конкурентного преимущества на рынке От стараний одного человека не будет продвижения вперед, а лишь опоздание Если все будут грести с одинаковой скоростью, лодка будет продвигаться прямо (синхронизация)

Слайд 19: ЧТО НУЖНО КЛИЕНТУ?

19 ПРОДУКЦИЯ В СРОК КАЧЕСТВЕННАЯ ПРОДУКЦИЯ ПРИВЛЕКАТЕЛЬНАЯ ЦЕНА КЛИЕНТ

Слайд 20: ДЕЛОВАЯ ИГРА «ПРОИЗВОДСТВО ШТЕПСЕЛЬНЫХ ВИЛОК»

20 ДЕЛОВАЯ ИГРА «ПРОИЗВОДСТВО ШТЕПСЕЛЬНЫХ ВИЛОК»

Слайд 21: ЗАДАЧИ ДЕЛОВОЙ ИГРЫ

21 ЗАДАЧИ ДЕЛОВОЙ ИГРЫ 1 2 3 Построить эффективный игровой производственный процесс, ориентированный на Клиента Организовать логистику в процессе Осуществить поставку готовой продукции Заказчику в срок и надлежащего качества

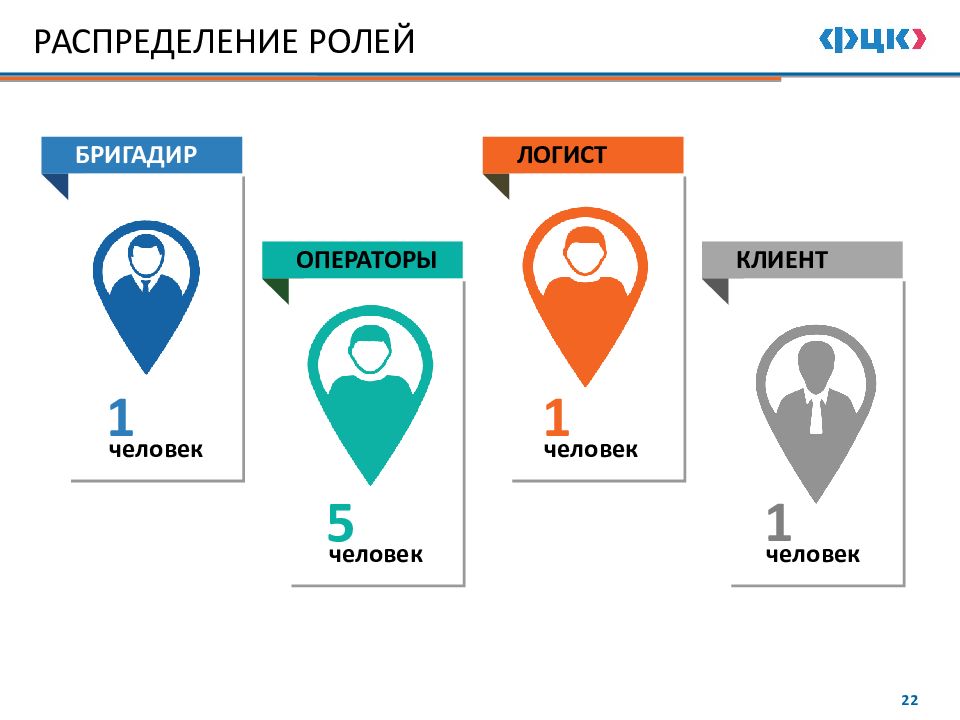

Слайд 22: РАСПРЕДЕЛЕНИЕ РОЛЕЙ

ОПЕРАТОРЫ ЛОГИСТ КЛИЕНТ БРИГАДИР РАСПРЕДЕЛЕНИЕ РОЛЕЙ 22 человек 1 человек 5 человек 1 человек 1

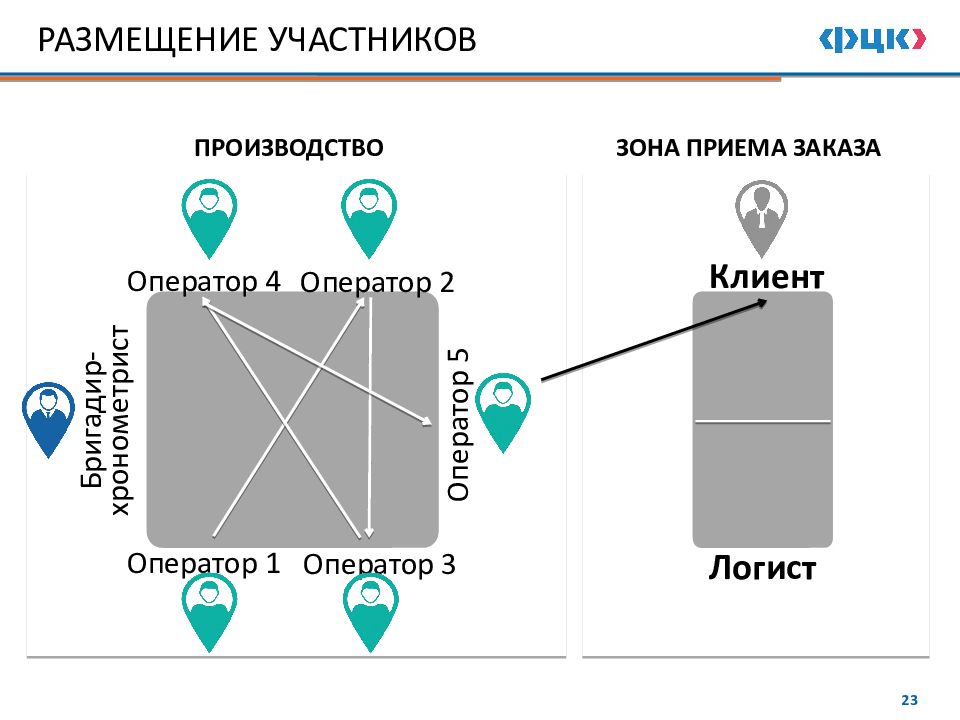

Слайд 23: РАЗМЕЩЕНИЕ УЧАСТНИКОВ

23 ЗОНА ПРИЕМА ЗАКАЗА ПРОИЗВОДСТВО Оператор 1 Оператор 3 Оператор 4 Оператор 2 Оператор 5 Клиент Логист Бригадир-хронометрист

Слайд 24

24 ИЗУЧИТЕ 1 ПРОИЗВЕДИТЕ 2 п робную сборку изделия в соответствии с инструкцией Инструкцию к своей роли

Слайд 25: ПРАВИЛА ИГРЫ

1 2 3 ПРАВИЛА ИГРЫ 25 Длительность раунда – 10 минут 4 Передавать заготовки в 1 раунде только партиями по 5 штук Каждый выполняет только свою работу Соблюдение техники безопасности обязательно

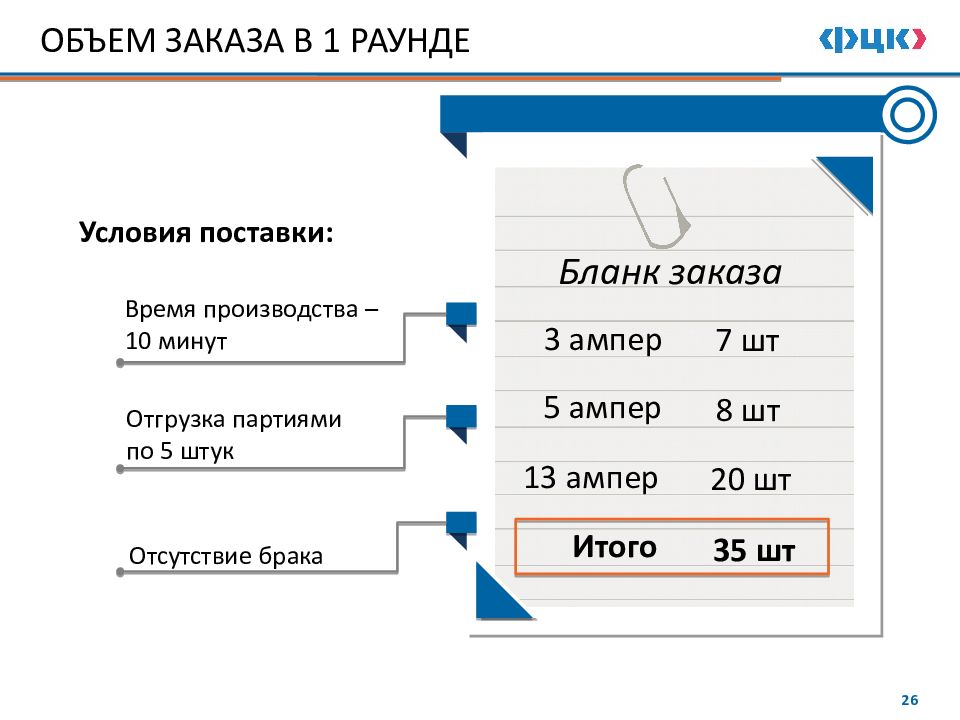

Слайд 26: ОБЪЕМ ЗАКАЗА В 1 РАУНДЕ

26 Бланк заказа 3 ампер 5 ампер 13 ампер 7 шт 8 шт 20 шт Итого 35 шт Условия поставки: Время производства – 10 минут Отгрузка партиями по 5 штук Отсутствие брака

Слайд 27

27 1 Количество произведенных изделий? Количество изделий с браком, без брака? Общее впечатление от качества производственного процесса? 2 3

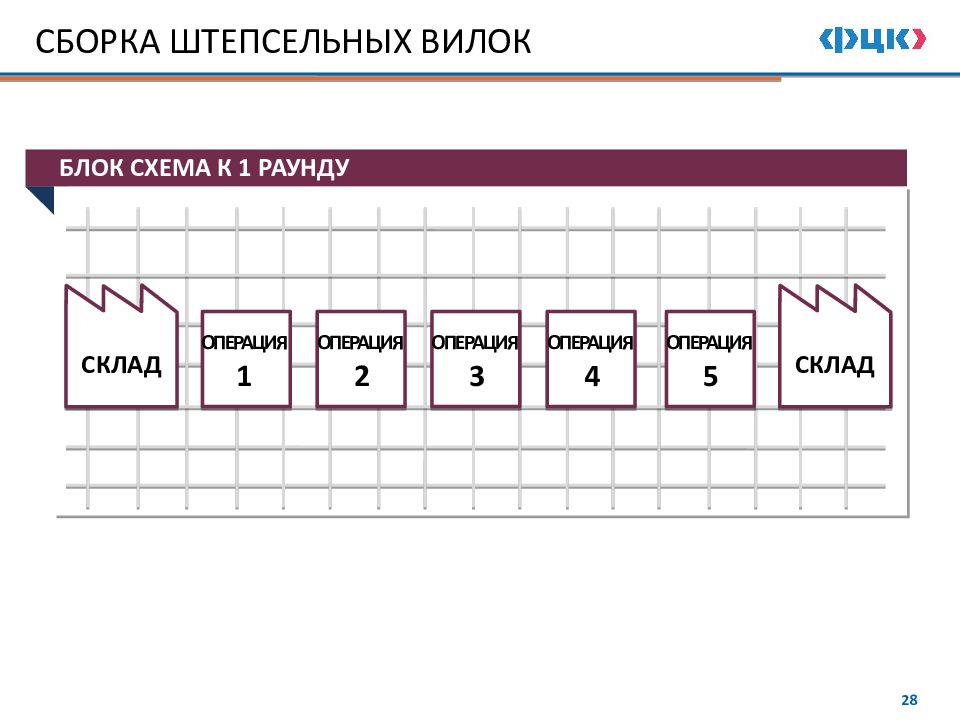

Слайд 28

БЛОК СХЕМА К 1 РАУНДУ 28 СБОРКА ШТЕПСЕЛЬНЫХ ВИЛОК СКЛАД ОПЕРАЦИЯ 1 СКЛАД ОПЕРАЦИЯ 2 ОПЕРАЦИЯ 3 ОПЕРАЦИЯ 4 ОПЕРАЦИЯ 5

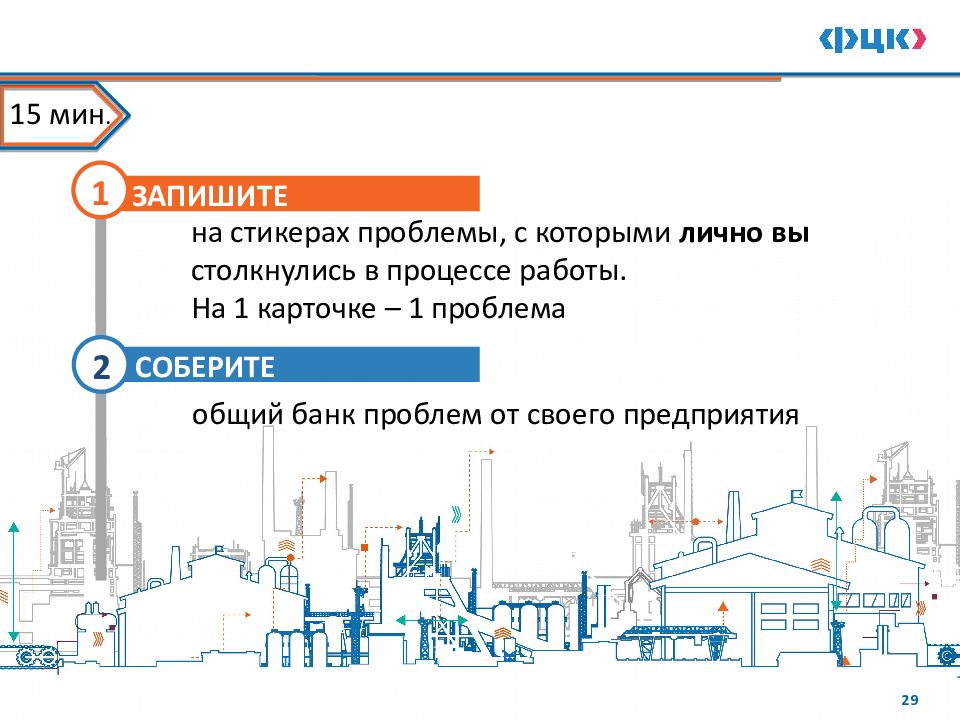

Слайд 29

29 ЗАПИШИТЕ 1 СОБЕРИТЕ 2 общий банк проблем от своего предприятия на стикерах проблемы, с которыми лично вы столкнулись в процессе работы. На 1 карточке – 1 проблема 15 мин.

Слайд 31: В ЛЮБОЙ РАБОТЕ ЕСТЬ 3 СОСТАВЛЯЮЩИХ

Я КЛИЕНТ Потери Работа, которая не добавляет ценности продукту Незначимая работа Работа, которая не добавляет ценности продукту, но при текущем состоянии производства без нее обойтись невозможно Значимая работа Работа, которую необходимо выполнять для обеспечения требований заказчика и добавления ценности Процесс 1 2 3 1 2 3

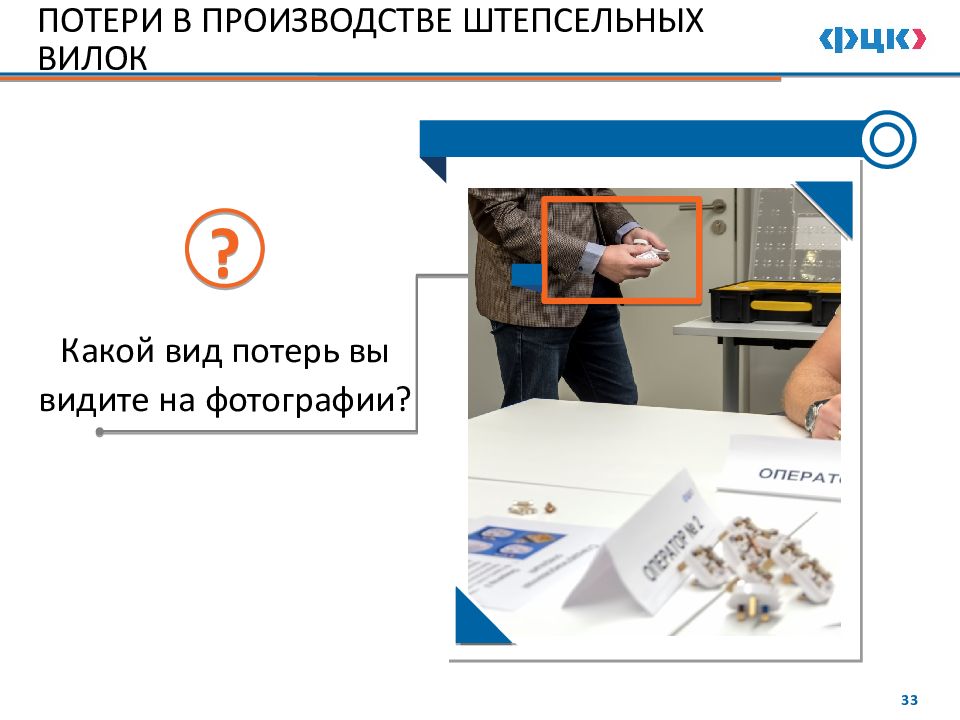

Слайд 33: ПОТЕРИ В ПРОИЗВОДСТВЕ ШТЕПСЕЛЬНЫХ ВИЛОК

33 Какой вид потерь вы видите на фотографии? ?

Слайд 34: ИЗЛИШНЯЯ ТРАНСПОРТИРОВКА НА ПРОИЗВОДСТВЕ

34 Большой объем и пробег транспортировки Большой парк средств транспортировки

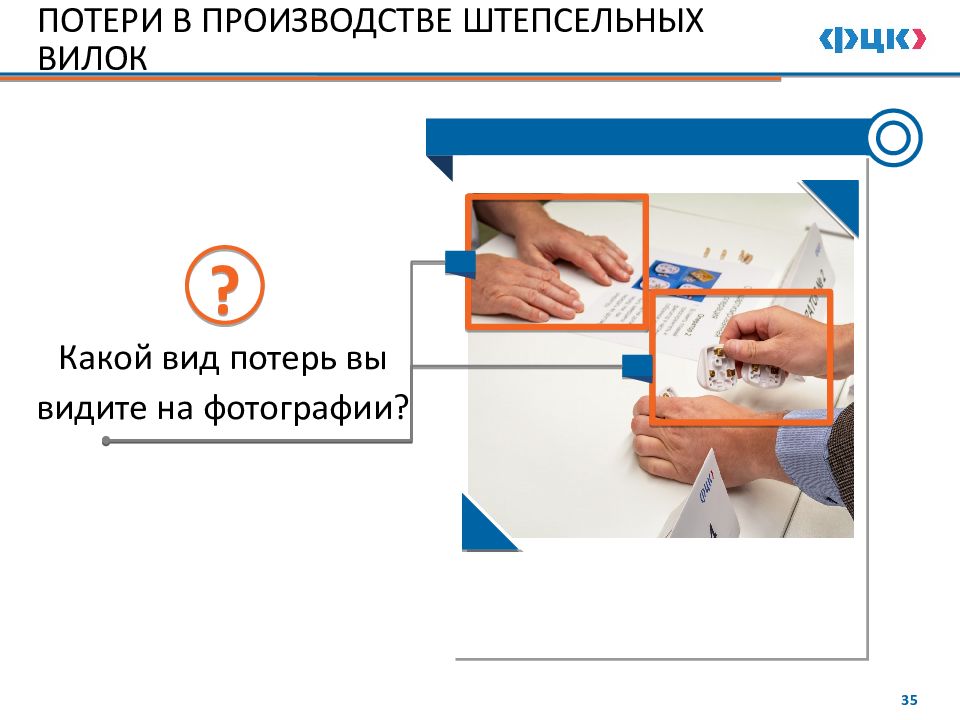

Слайд 35: ПОТЕРИ В ПРОИЗВОДСТВЕ ШТЕПСЕЛЬНЫХ ВИЛОК

35 Какой вид потерь вы видите на фотографии? ? ПОТЕРИ В ПРОИЗВОДСТВЕ ШТЕПСЕЛЬНЫХ ВИЛОК

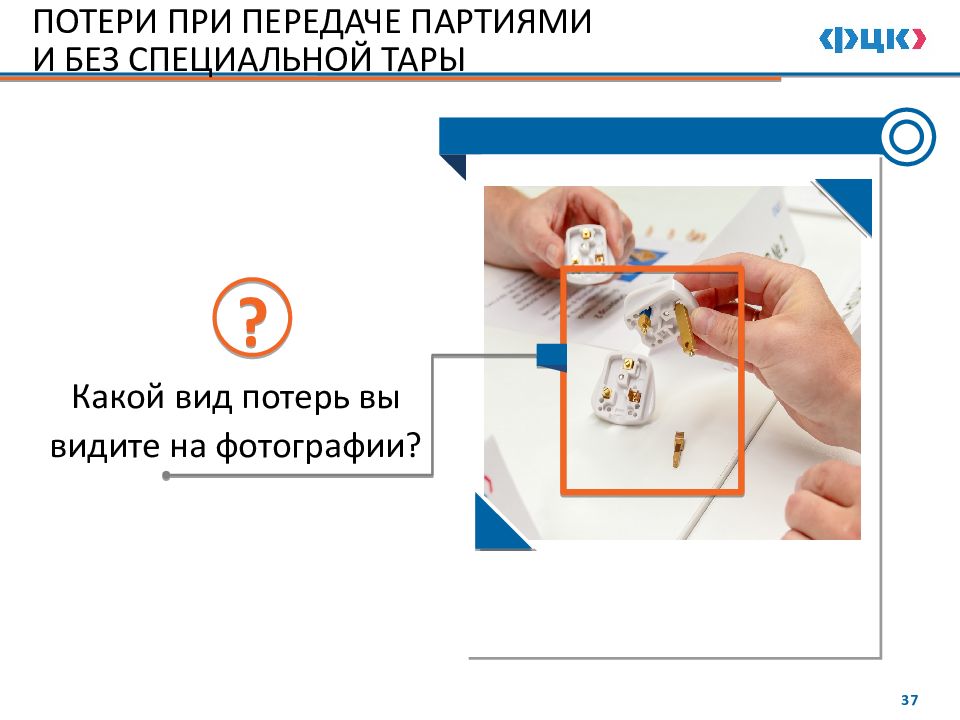

Слайд 37: ПОТЕРИ ПРИ ПЕРЕДАЧЕ ПАРТИЯМИ И БЕЗ СПЕЦИАЛЬНОЙ ТАРЫ

37 Какой вид потерь вы видите на фотографии? ?

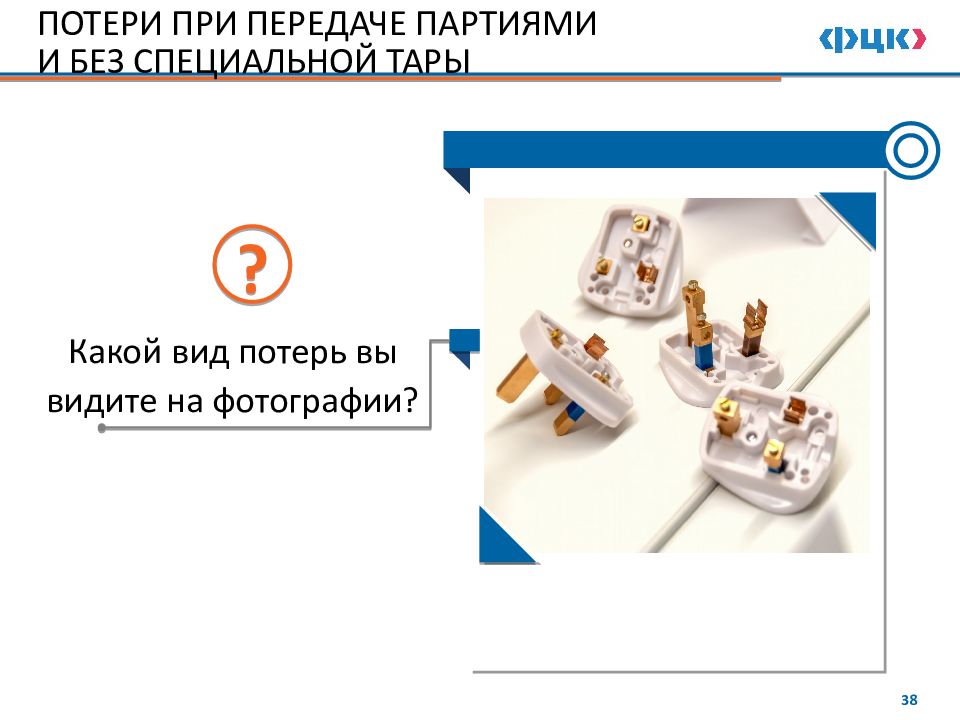

Слайд 38: ПОТЕРИ ПРИ ПЕРЕДАЧЕ ПАРТИЯМИ И БЕЗ СПЕЦИАЛЬНОЙ ТАРЫ

Какой вид потерь вы видите на фотографии? ПОТЕРИ ПРИ ПЕРЕДАЧЕ ПАРТИЯМИ И БЕЗ СПЕЦИАЛЬНОЙ ТАРЫ 38 ?

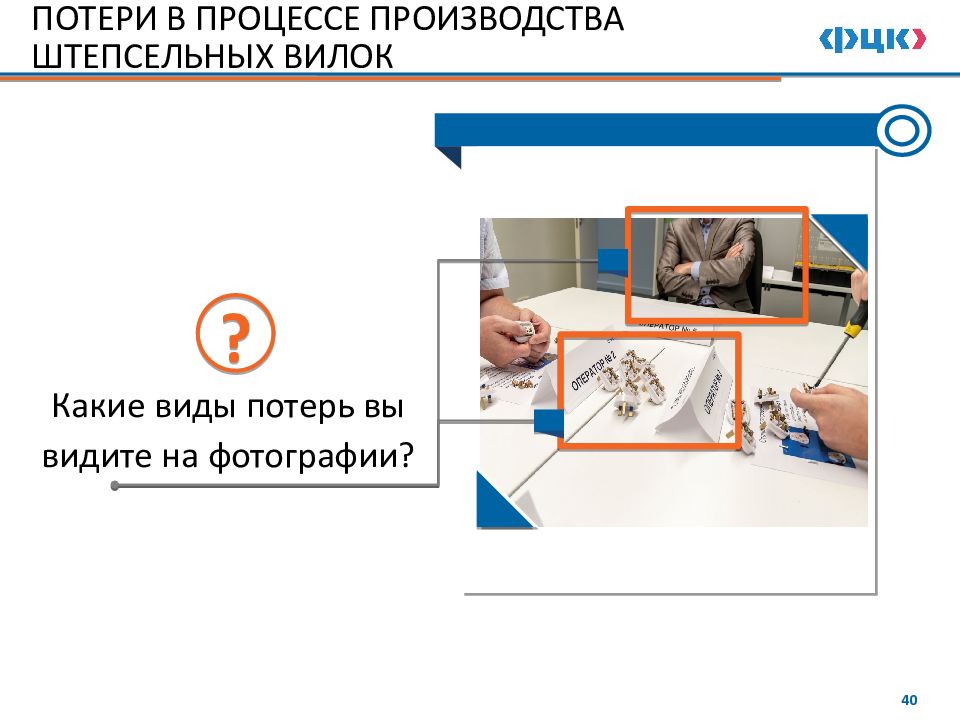

Слайд 40: ПОТЕРИ В ПРОЦЕССЕ ПРОИЗВОДСТВА ШТЕПСЕЛЬНЫХ ВИЛОК

Какие виды потерь вы видите на фотографии? ПОТЕРИ В ПРОЦЕССЕ ПРОИЗВОДСТВА ШТЕПСЕЛЬНЫХ ВИЛОК 40 ?

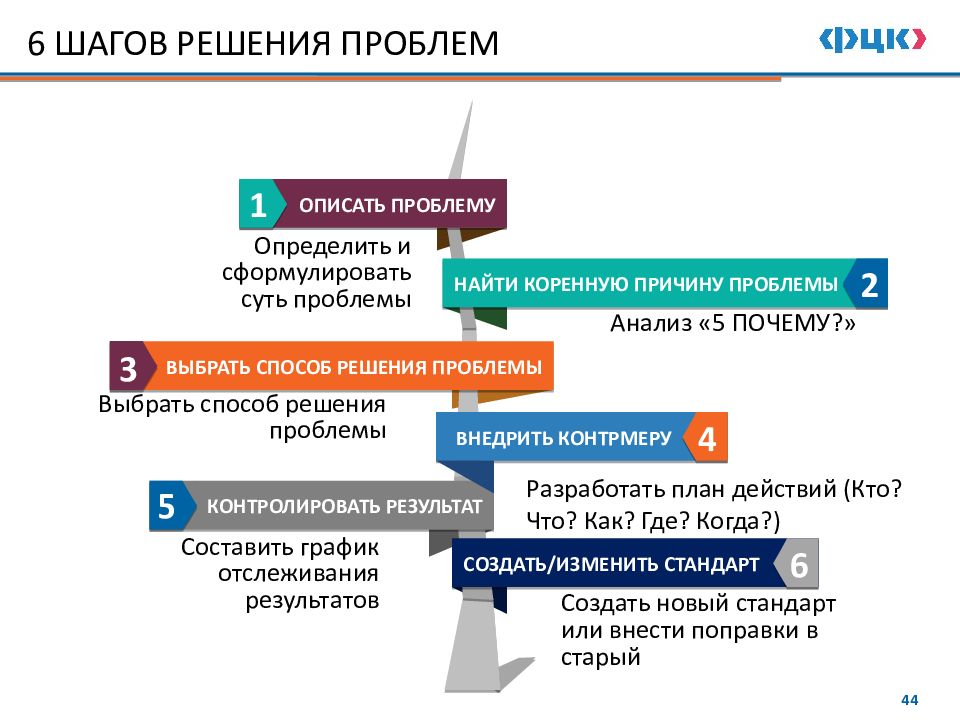

Слайд 44: 6 ШАГОВ РЕШЕНИЯ ПРОБЛЕМ

44 ОПИСАТЬ ПРОБЛЕМУ Создать новый стандарт или внести поправки в старый СОЗДАТЬ / ИЗМЕНИТЬ СТАНДАРТ 6 КОНТРОЛИРОВАТЬ РЕЗУЛЬТАТ ВНЕДРИТЬ КОНТРМЕРУ ВЫБРАТЬ СПОСОБ РЕШЕНИЯ ПРОБЛЕМЫ НАЙТИ КОРЕННУЮ ПРИЧИНУ ПРОБЛЕМЫ Составить график отслеживания результатов Разработать план действий (Кто? Что? Как? Где? Когда?) Выбрать способ решения проблемы Анализ «5 ПОЧЕМУ?» Определить и сформулировать суть проблемы 5 4 3 2 1

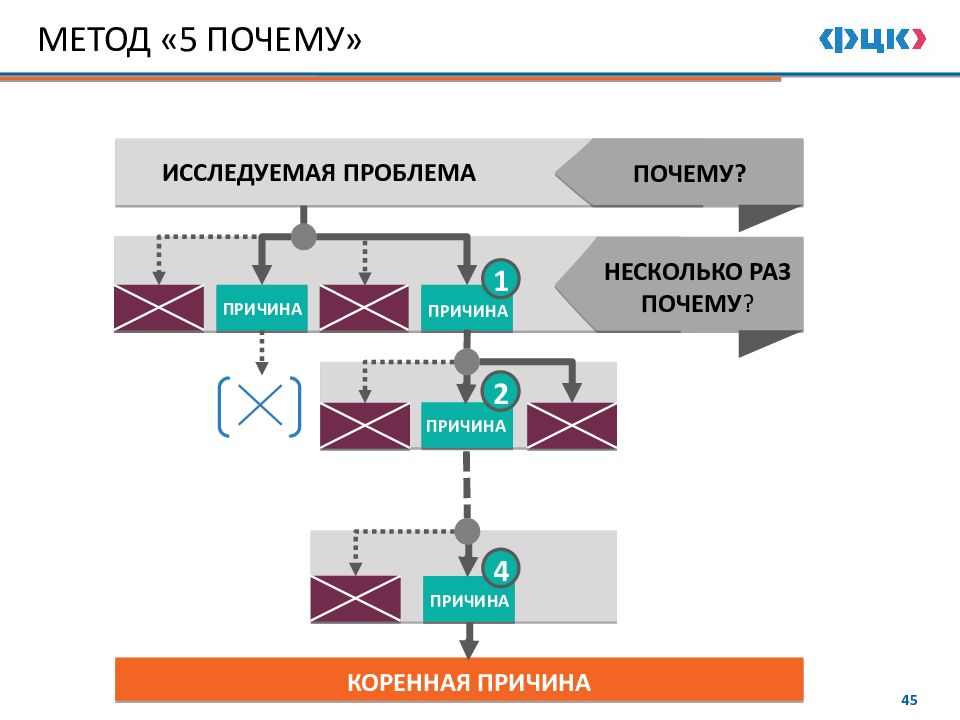

Слайд 45: МЕТОД «5 ПОЧЕМУ»

45 ИССЛЕДУЕМАЯ ПРОБЛЕМА 1 КОРЕННАЯ ПРИЧИНА ПРИЧИНА ПРИЧИНА ПРИЧИНА 2 ПРИЧИНА 4 НЕСКОЛЬКО РАЗ ПОЧЕМУ ? ПОЧЕМУ?

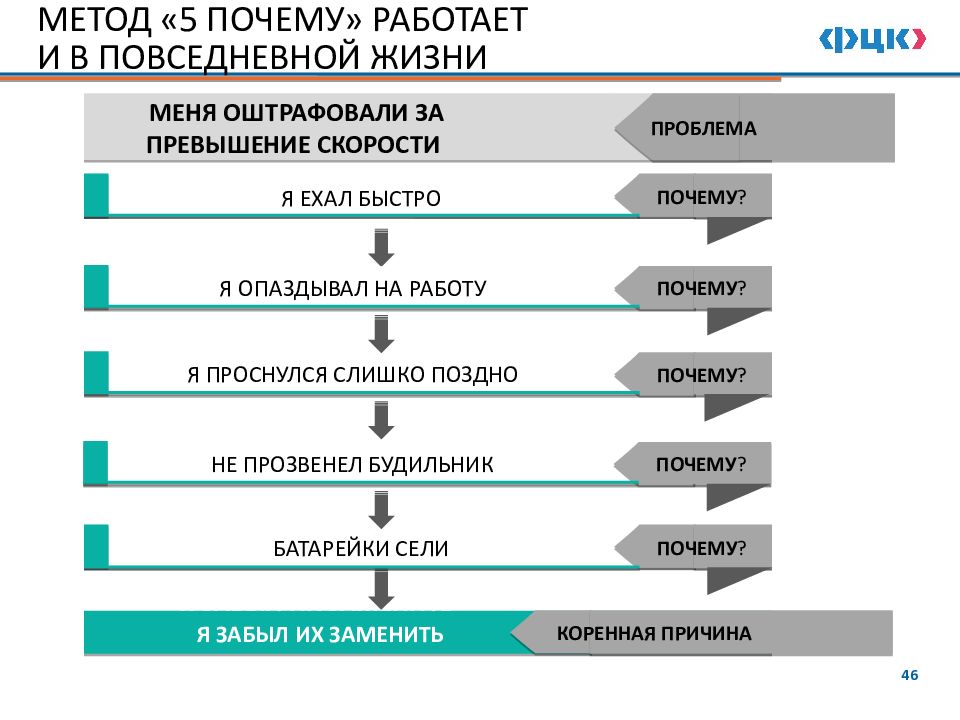

Слайд 46: МЕТОД «5 ПОЧЕМУ» РАБОТАЕТ И В ПОВСЕДНЕВНОЙ ЖИЗНИ

46 МЕНЯ ОШТРАФОВАЛИ ЗА ПРЕВЫШЕНИЕ СКОРОСТИ ПРОБЛЕМА Я ЕХАЛ БЫСТРО Я ПРОСНУЛСЯ СЛИШКО ПОЗДНО БАТАРЕЙКИ СЕЛИ Я ЗАБЫЛ ИХ ЗАМЕНИТЬ ПОЧЕМУ ? ПОЧЕМУ ? ПОЧЕМУ ? КОРЕННАЯ ПРИЧИНА Я ЗАБЫЛ ИХ ЗАМЕНИТЬ НЕ ПРОЗВЕНЕЛ БУДИЛЬНИК ПОЧЕМУ ? Я ОПАЗДЫВАЛ НА РАБОТУ ПОЧЕМУ ?

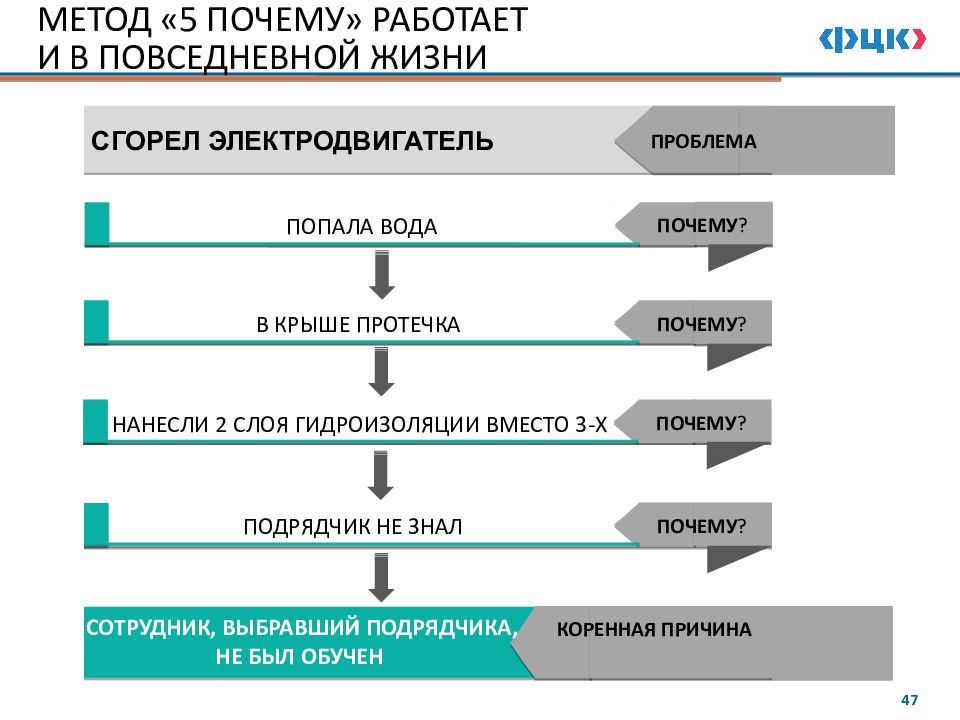

Слайд 47: МЕТОД «5 ПОЧЕМУ» РАБОТАЕТ И В ПОВСЕДНЕВНОЙ ЖИЗНИ

47 СГОРЕЛ ЭЛЕКТРОДВИГАТЕЛЬ ПРОБЛЕМА В КРЫШЕ ПРОТЕЧКА ПОДРЯДЧИК НЕ ЗНАЛ ПОЧЕМУ ? ПОЧЕМУ ? КОРЕННАЯ ПРИЧИНА СОТРУДНИК, ВЫБРАВШИЙ ПОДРЯДЧИКА, НЕ БЫЛ ОБУЧЕН ПОПАЛА ВОДА ПОЧЕМУ ? НАНЕСЛИ 2 СЛОЯ ГИДРОИЗОЛЯЦИИ ВМЕСТО 3-Х ПОЧЕМУ ?

Слайд 48

48 НАЙДИТЕ 1 РАЗРАБОТАЙТЕ 2 и запишите контрмеру по решению проблемы коренные причины проблем, которые вы выявили на своем производстве штепсельных вилок в раунде 1

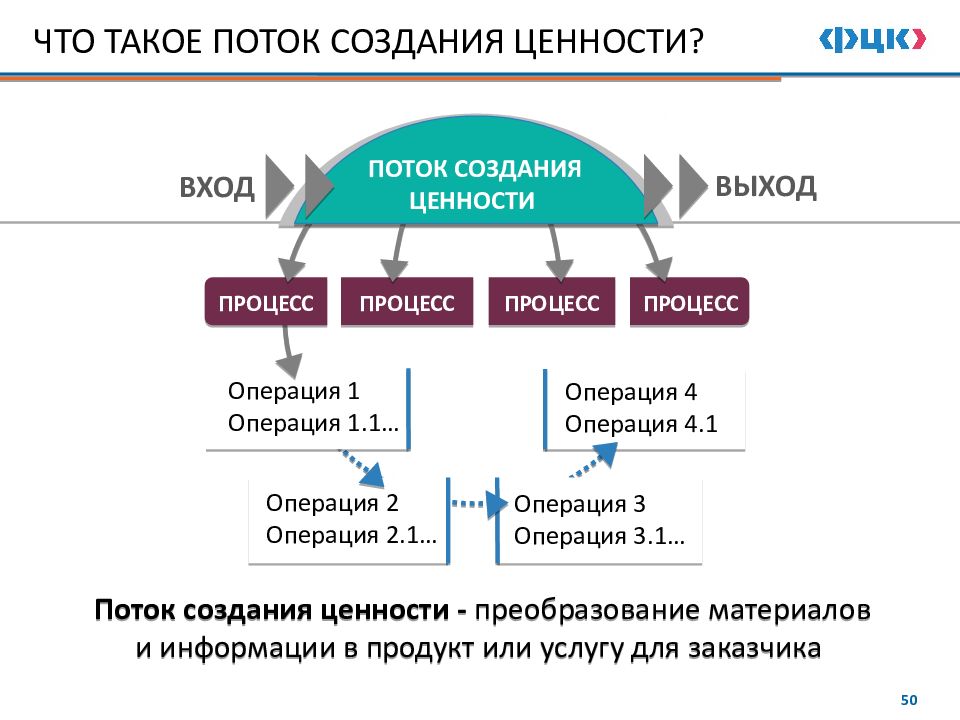

Слайд 50: ЧТО ТАКОЕ ПОТОК СОЗДАНИЯ ЦЕННОСТИ?

50 Поток создания ценности - преобразование материалов и информации в продукт или услугу для заказчика Операция 1 Операция 1.1… Операция 2 Операция 2.1… Операция 3 Операция 3.1… Операция 4 Операция 4.1 ПОТОК СОЗДАНИЯ ЦЕННОСТИ ПРОЦЕСС ПРОЦЕСС ПРОЦЕСС ПРОЦЕСС ВХОД ВЫХОД

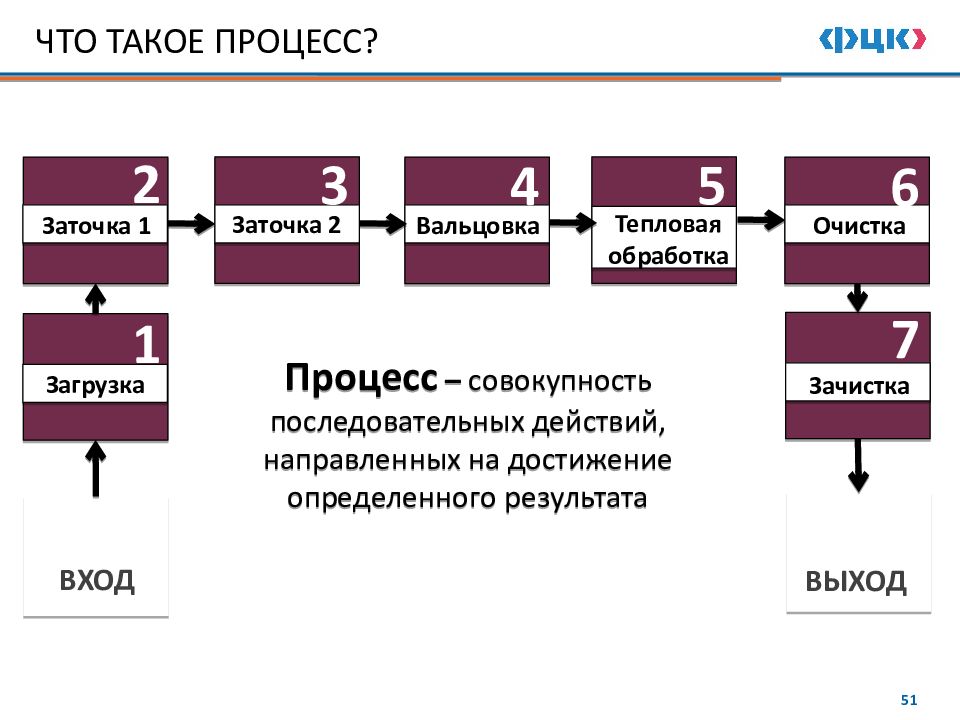

Слайд 51: ЧТО ТАКОЕ ПРОЦЕСС?

Загрузка ЧТО ТАКОЕ ПРОЦЕСС? 51 Процесс – совокупность последовательных действий, направленных на достижение определенного результата ВХОД ВЫХОД 1 Заточка 1 Заточка 2 Вальцовка Тепловая обработка Очистка Зачистка 2 3 4 5 6 7

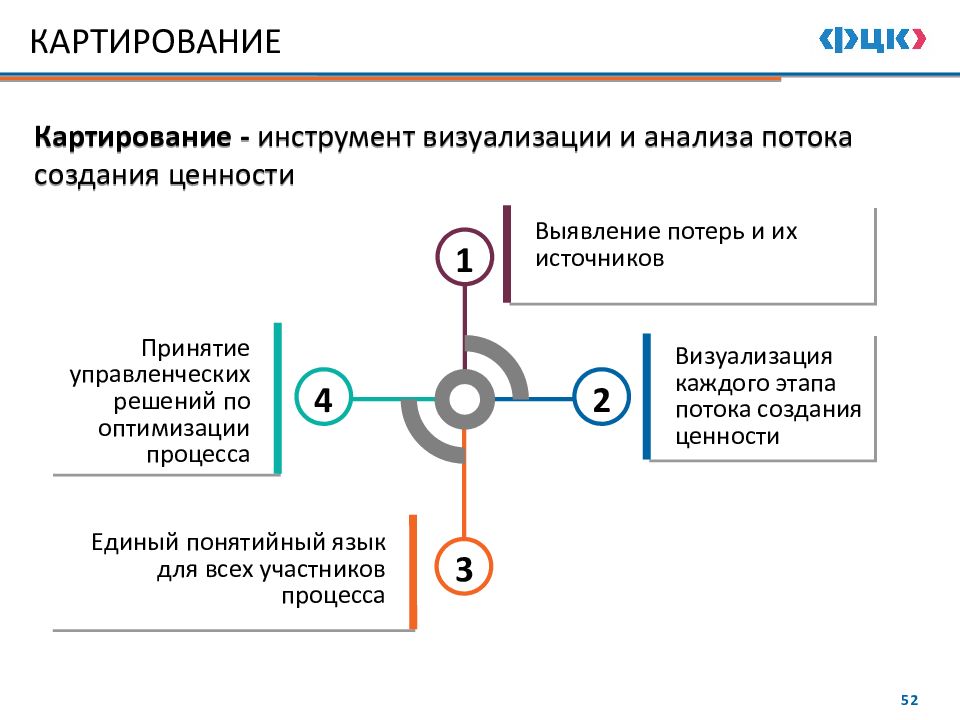

Слайд 52: КАРТИРОВАНИЕ

52 Картирование - и нструмент визуализации и анализа потока создания ценности 1 2 3 Выявление потерь и их источников Визуализация каждого этапа потока создания ценности Единый понятийный язык для всех участников процесса 4 Принятие управленческих решений по оптимизации процесса

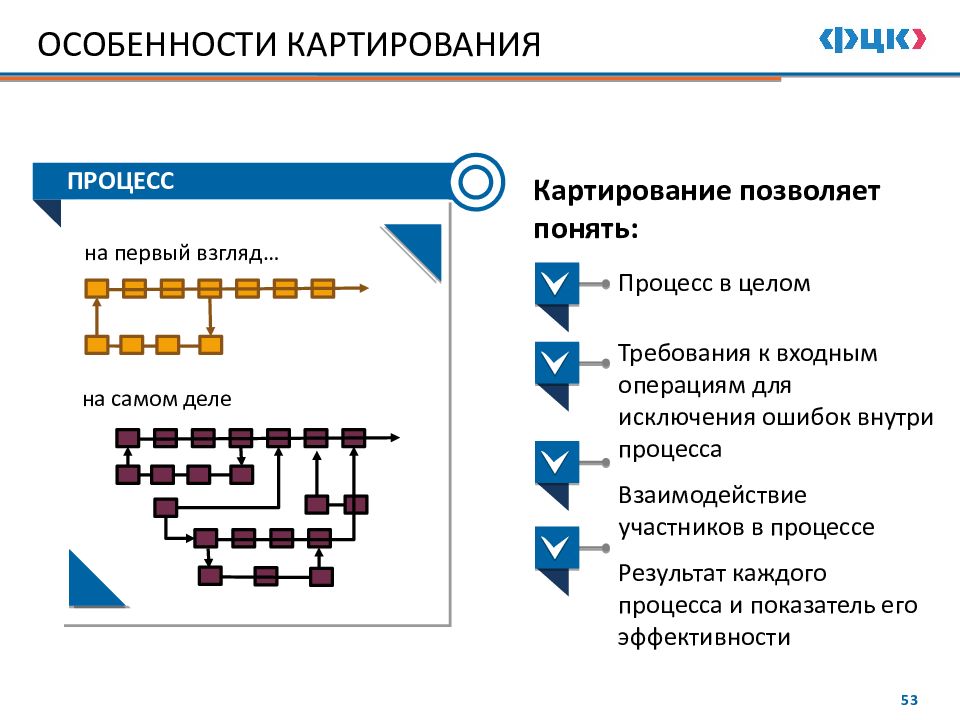

Слайд 53: ОСОБЕННОСТИ КАРТИРОВАНИЯ

ПРОЦЕСС Картирование позволяет понять : ОСОБЕННОСТИ КАРТИРОВАНИЯ 53 на первый взгляд… на самом деле Процесс в целом Требования к входным операциям для исключения ошибок внутри процесса Взаимодействие участников в процессе Результат каждого процесса и показатель его эффективности

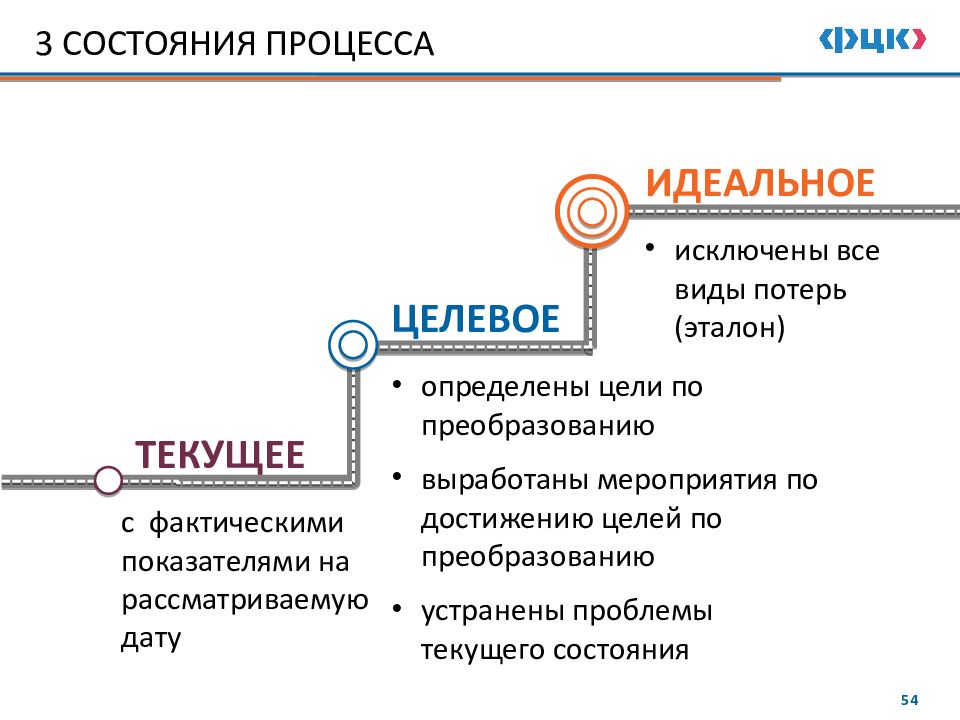

Слайд 54: 3 СОСТОЯНИЯ ПРОЦЕССА

54 ТЕКУЩЕЕ с фактическими показателями на рассматриваемую дату ЦЕЛЕВОЕ определены цели по преобразованию выработаны мероприятия по достижению целей по преобразованию устранены проблемы текущего состояния ИДЕАЛЬНОЕ исключены все виды потерь (эталон)

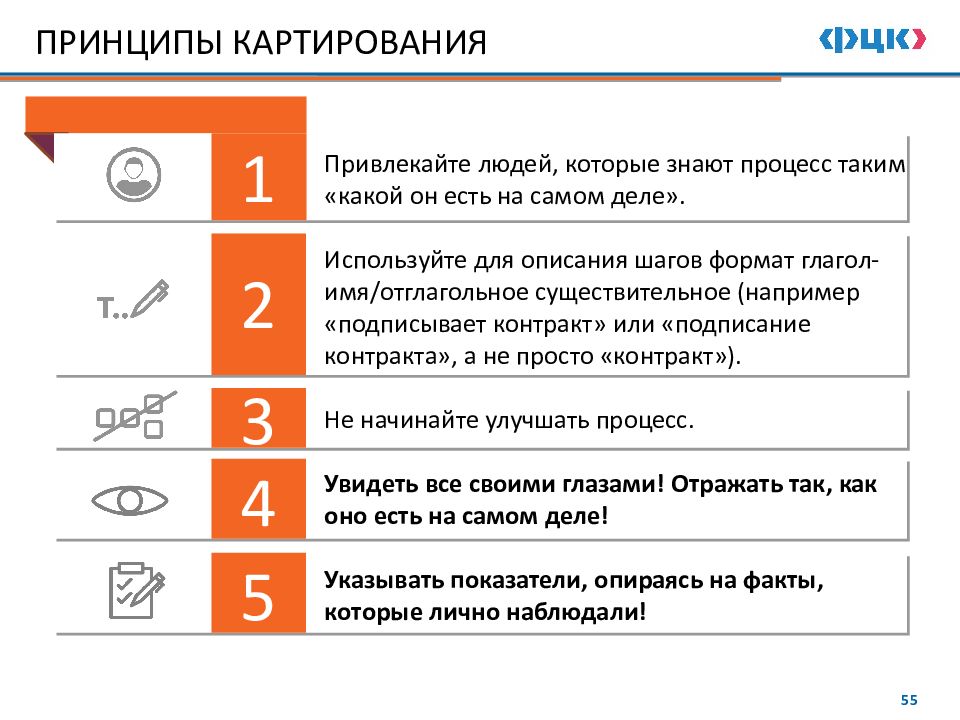

Слайд 55: ПРИНЦИПЫ КАРТИРОВАНИЯ

1 2 3 4 ПРИНЦИПЫ КАРТИРОВАНИЯ 55 Привлекайте людей, которые знают процесс таким «какой он есть на самом деле». Используйте для описания шагов формат глагол-имя/отглагольное существительное ( например «подписывает контракт» или «подписание контракта», а не просто «контракт »). Не начинайте улучшать процесс. Увидеть все своими глазами! Отражать так, как оно есть на самом деле! Указывать показатели, опираясь на факты, которые лично наблюдали! 5

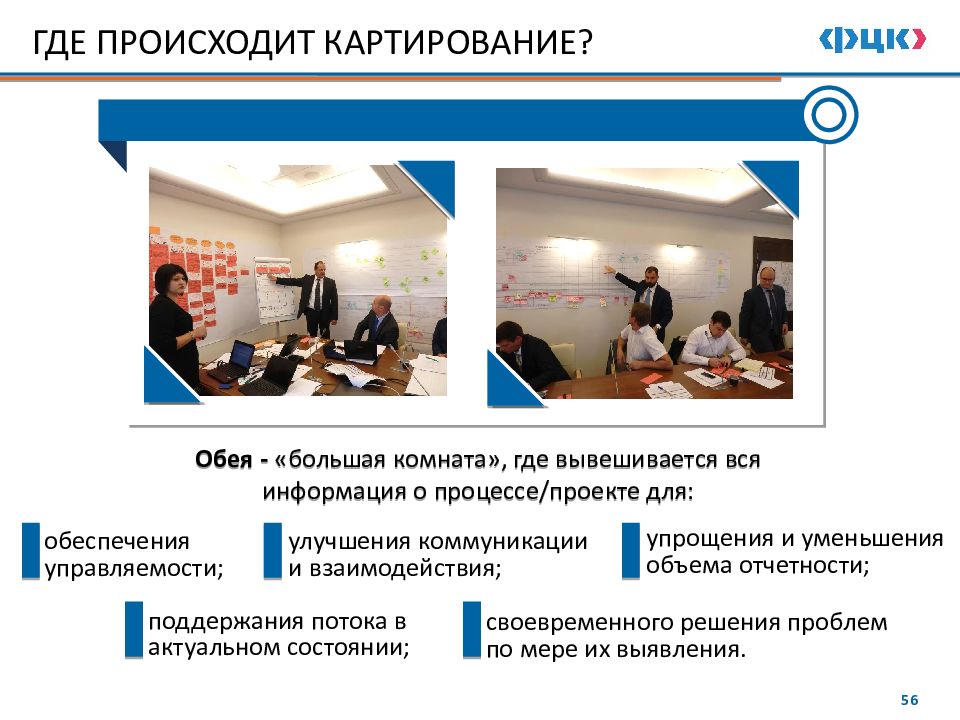

Слайд 56: ГДЕ ПРОИСХОДИТ КАРТИРОВАНИЕ?

56 Обея - «большая комната», где вывешивается вся информация о процессе/проекте для: обеспечения управляемости; поддержания потока в актуальном состоянии; улучшения коммуникации и взаимодействия; упрощения и уменьшения объема отчетности; своевременного решения проблем по мере их выявления.

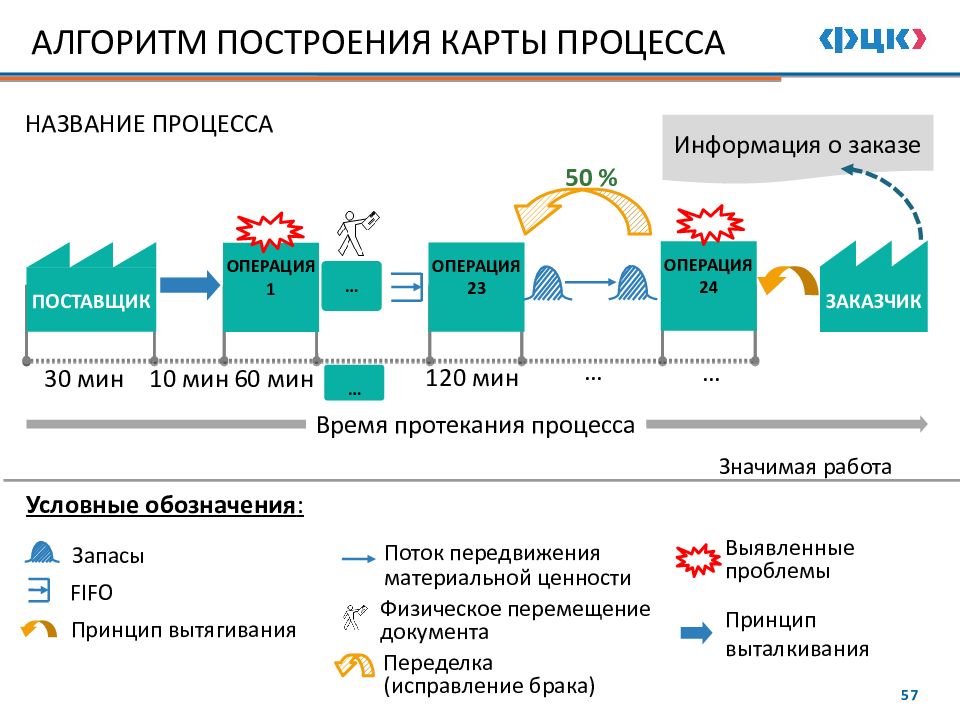

Слайд 57: АЛГОРИТМ ПОСТРОЕНИЯ КАРТЫ ПРОЦЕССА

60 мин 30 мин 10 мин … 120 мин … … АЛГОРИТМ ПОСТРОЕНИЯ КАРТЫ ПРОЦЕССА 57 14 шт 10 т НАЗВАНИЕ ПРОЦЕССА ПОСТАВЩИК ЗАКАЗЧИК ОПЕРАЦИЯ 23 ОПЕРАЦИЯ 24 … ОПЕРАЦИЯ 1 Информация о заказе 50 % Поток передвижения материальной ценности Принцип выталкивания Принцип вытягивания FIFO Запасы Условные обозначения : Физическое перемещение документа Переделка ( исправление брака) Значимая работа Выявленные проблемы Время протекания процесса

Слайд 59

59 ДОПОЛНИТЕ 1 ПРОВЕДИТЕ ПОДГОТОВКУ 2 ко 2-му раунду игры список решений по улучшению процесса во 2-м раунде игры

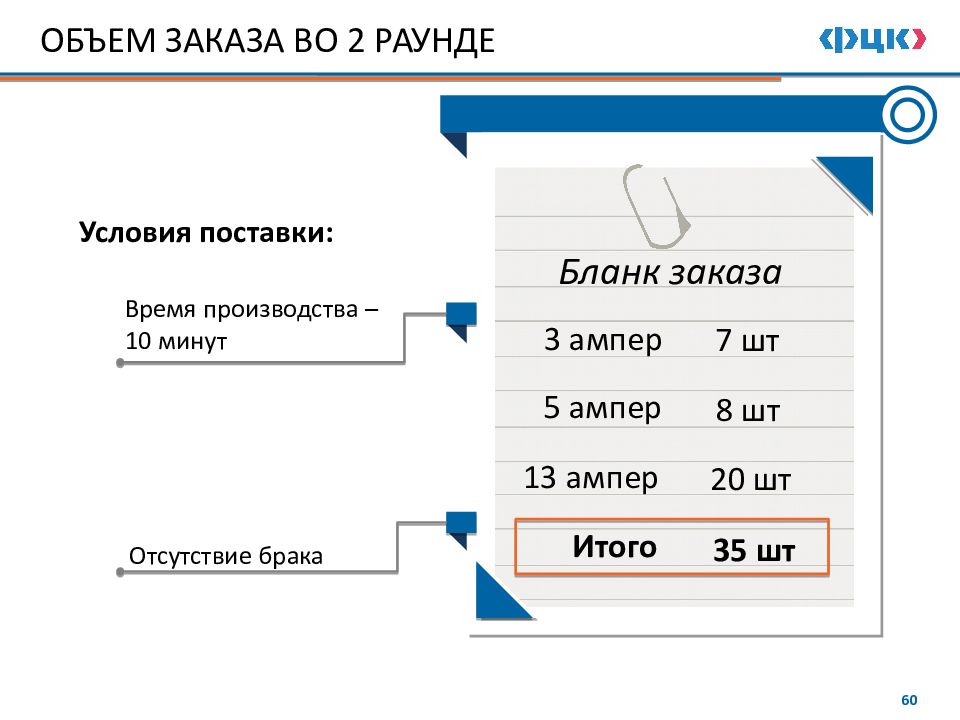

Слайд 60: ОБЪЕМ ЗАКАЗА ВО 2 РАУНДЕ

60 Бланк заказа 3 ампер 5 ампер 13 ампер 7 шт 8 шт 20 шт Итого 35 шт Условия поставки: Время производства – 10 минут Отсутствие брака

Слайд 61

61 1 Количество произведенных изделий (с браком, без брака?) Какие улучшения были проведены? Как они сработали? Какие потери были исключены? Какие остались? 2 3 4 С какими проблемами столкнулись?

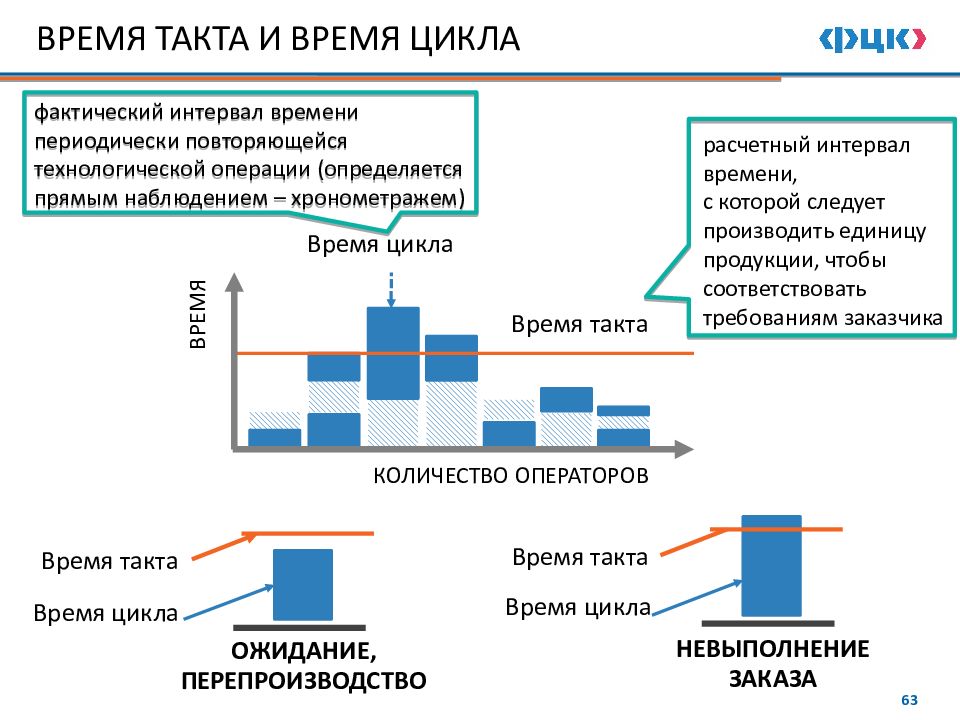

Слайд 63: ВРЕМЯ ТАКТА И ВРЕМЯ ЦИКЛА

63 Время цикла В ремя такта Время цикла Время такта ОЖИДАНИЕ, ПЕРЕПРОИЗВОДСТВО НЕВЫПОЛНЕНИЕ ЗАКАЗА В ремя такта Время цикла ВРЕМЯ КОЛИЧЕСТВО ОПЕРАТОРОВ расчетный интервал времени, с которой следует производить единицу продукции, чтобы соответствовать требованиям заказчика фактический интервал времени периодически повторяющейся технологической операции (определяется прямым наблюдением – хронометражем) ВРЕМЯ ТАКТА И ВРЕМЯ ЦИКЛА

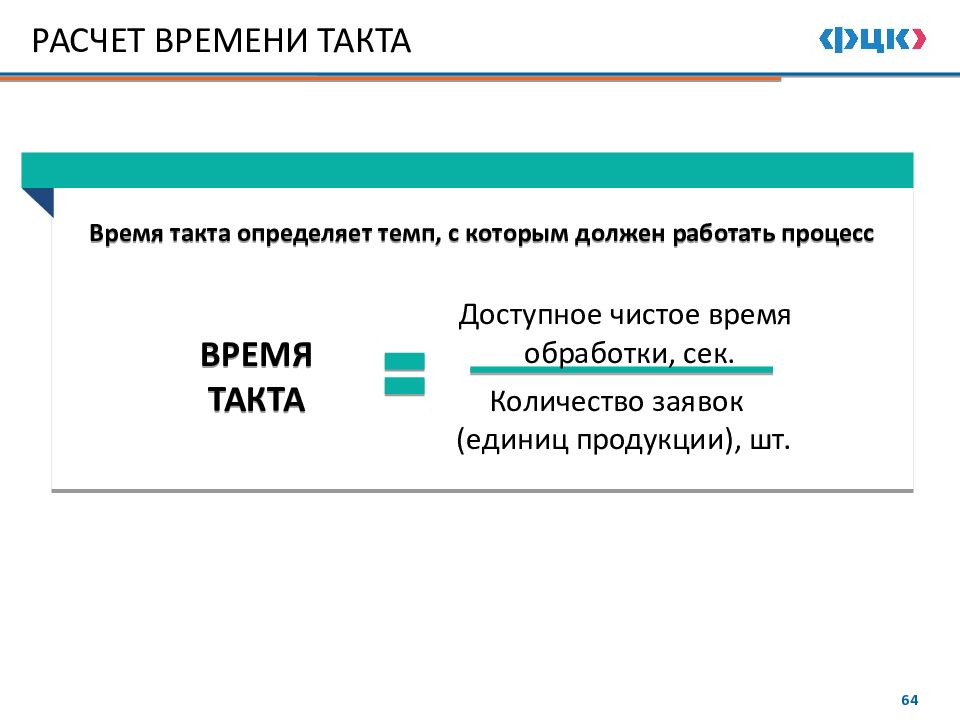

Слайд 64: РАСЧЕТ ВРЕМЕНИ ТАКТА

64 Доступное чистое время обработки, сек. Количество заявок ( единиц продукции), шт. Время такта определяет темп, с которым должен работать процесс ВРЕМЯ ТАКТА

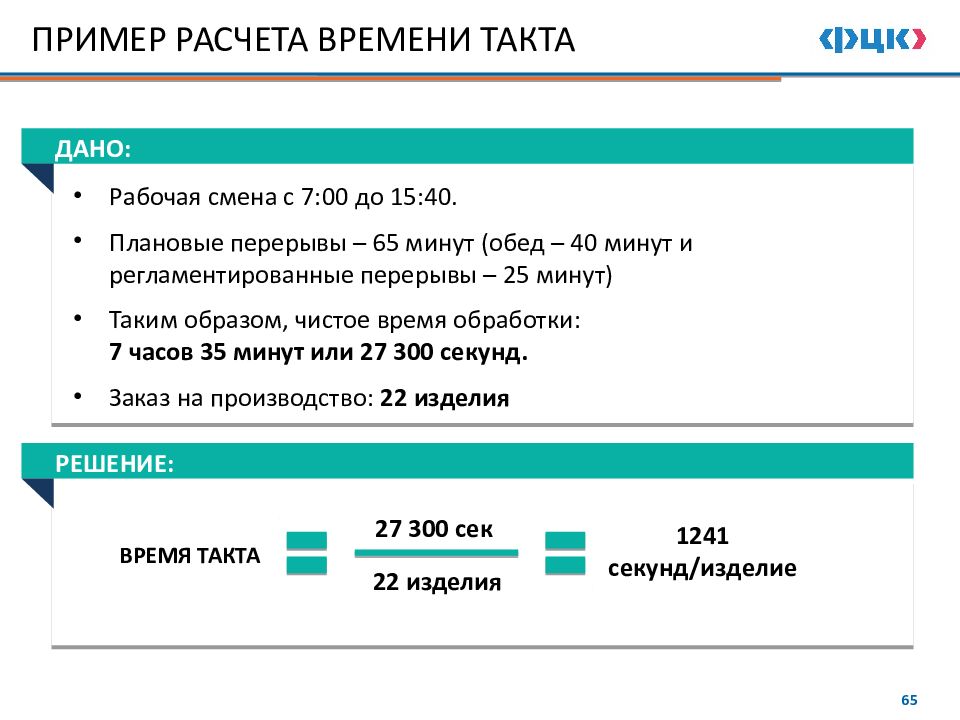

Слайд 65: ПРИМЕР РАСЧЕТА ВРЕМЕНИ ТАКТА

ДАНО: ПРИМЕР РАСЧЕТА ВРЕМЕНИ ТАКТА 65 Рабочая смена с 7:00 до 15:40. Плановые перерывы – 65 минут (обед – 40 минут и регламентированные перерывы – 25 минут ) Таким образом, чистое время обработки: 7 часов 35 минут или 27 300 секунд. Заказ на производство: 22 изделия 27 300 сек 22 изделия ВРЕМЯ ТАКТА 1241 секунд/изделие РЕШЕНИЕ:

Слайд 66: АЛГОРИТМ БАЛАНСИРОВКИ ПРОЦЕССА

66 Балансировка процесса – выравнивание времени выполнения шагов процесса Провести хронометраж каждой операции Составить таблицу сбалансированной работы Перераспределить загрузку операторов 1 2 3

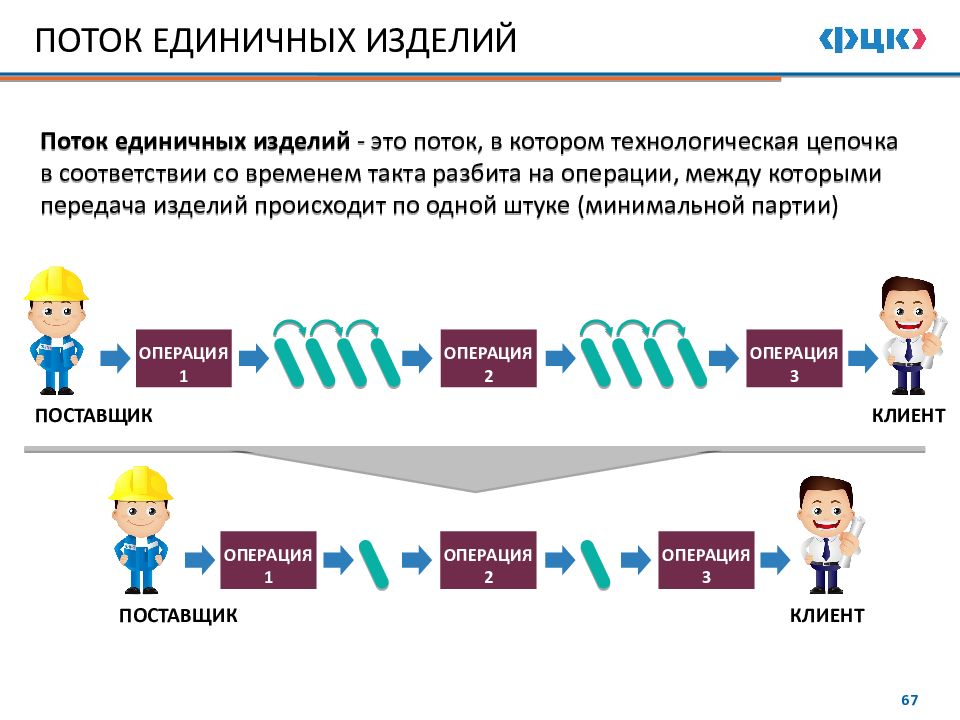

Слайд 67: ПОТОК ЕДИНИЧНЫХ ИЗДЕЛИЙ

67 Поток единичных изделий - это поток, в котором технологическая цепочка в соответствии со временем такта разбита на операции, между которыми передача изделий происходит по одной штуке (минимальной партии) ОПЕРАЦИЯ 1 ОПЕРАЦИЯ 2 ОПЕРАЦИЯ 3 ОПЕРАЦИЯ 1 ОПЕРАЦИЯ 2 ОПЕРАЦИЯ 3 ПОСТАВЩИК КЛИЕНТ ПОСТАВЩИК КЛИЕНТ

Слайд 68

68 РАССЧИТАЙТЕ 1 СОСТАВЬТЕ 2 таблицу сбалансированной работы операторов на основании карт хронометража время такта и время цикла в производстве штепсельных вилок СОСТАВЬТЕ 3 загрузку операторов

Слайд 70

70 РЕШИТЕ 1 ПРОВЕДИТЕ 2 необходимую подготовку какие улучшения процесса вы будете внедрять в 3 раунде игры

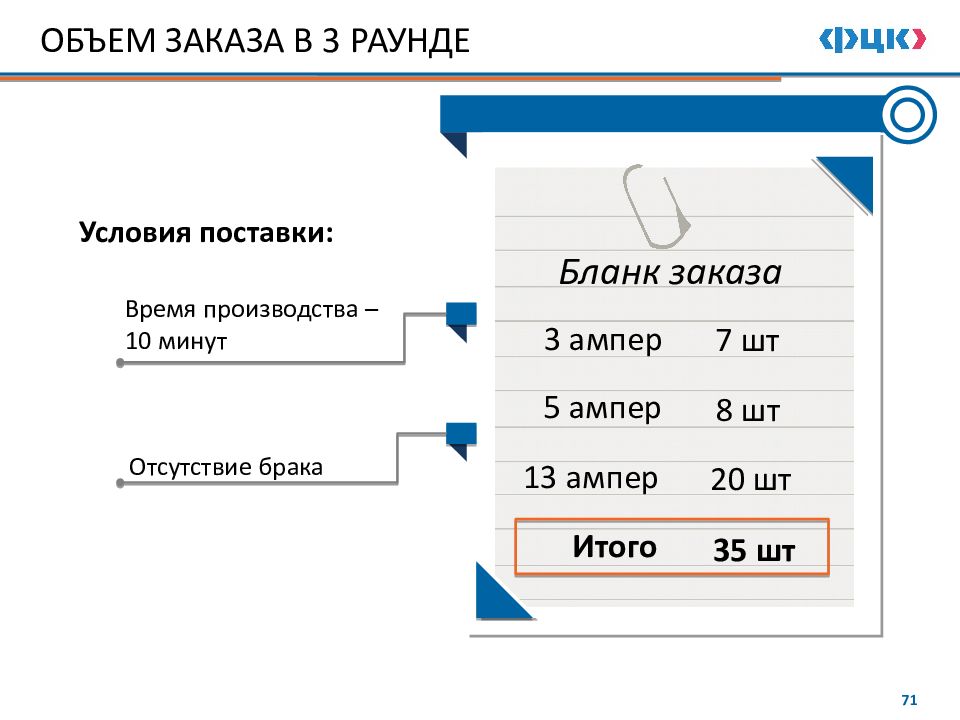

Слайд 71: ОБЪЕМ ЗАКАЗА В 3 РАУНДЕ

71 Бланк заказа 3 ампер 5 ампер 13 ампер 7 шт 8 шт 20 шт Итого 35 шт Условия поставки: Время производства – 10 минут Отсутствие брака

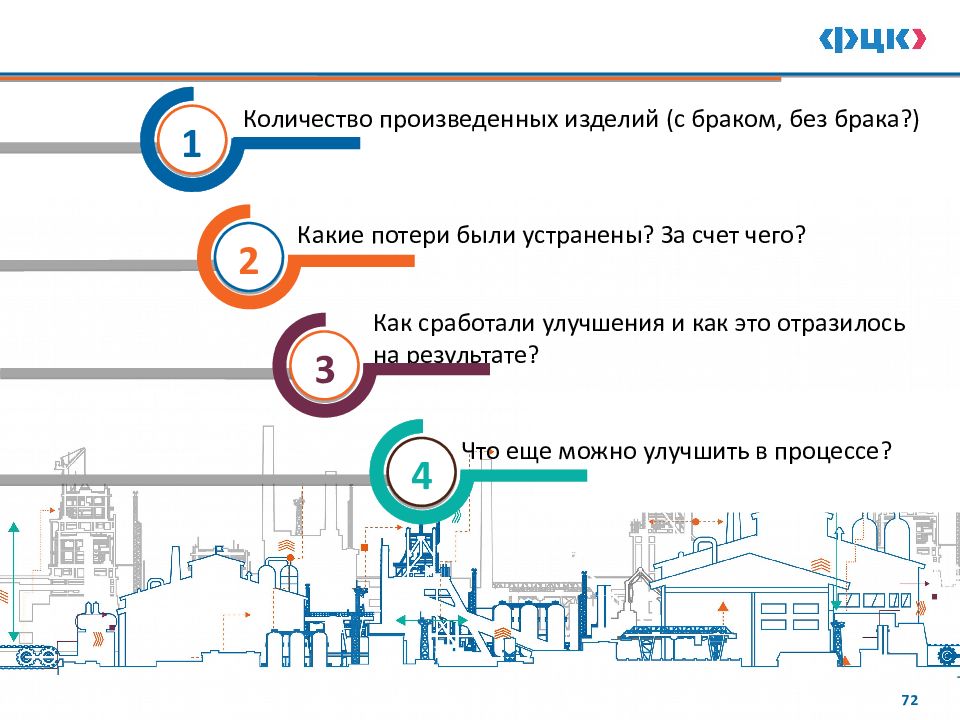

Слайд 72

72 1 Количество произведенных изделий (с браком, без брака?) Какие потери были устранены? За счет чего? Как сработали улучшения и как это отразилось на результате? 2 3 4 Что еще можно улучшить в процессе?

Слайд 73

73 ПОДГОТОВЬТЕ 1 УКАЖИТЕ, 2 какие инструменты ПС вы использовали и каких результатов добились отчет по предприятию о реализованных улучшениях процесса производства штепсельных вилок

Слайд 75: ПРИНЦИПЫ КУЛЬТУРЫ НЕПРЕРЫВНЫХ УЛУЧШЕНИЙ

t ЭФФЕКТИВНОСТЬ ПРОИЗВОДСТВА Периоды застоя Значительные технические улучшения КЛАССИЧЕСКАЯ МОДЕЛЬ ПРИНЦИПЫ КУЛЬТУРЫ НЕПРЕРЫВНЫХ УЛУЧШЕНИЙ 75 ЭФФЕКТИВНОСТЬ ПРОИЗВОДСТВА Периоды застоя Небольшие постоянные улучшения НЕПРЕРЫВНЫЕ УЛУЧШЕНИЯ 1 2 Вовлечение в совершенствование процессов компании всех сотрудников Стремление не только к крупным улучшениям, гораздо важнее непрерывность реализации небольших усовершенствований

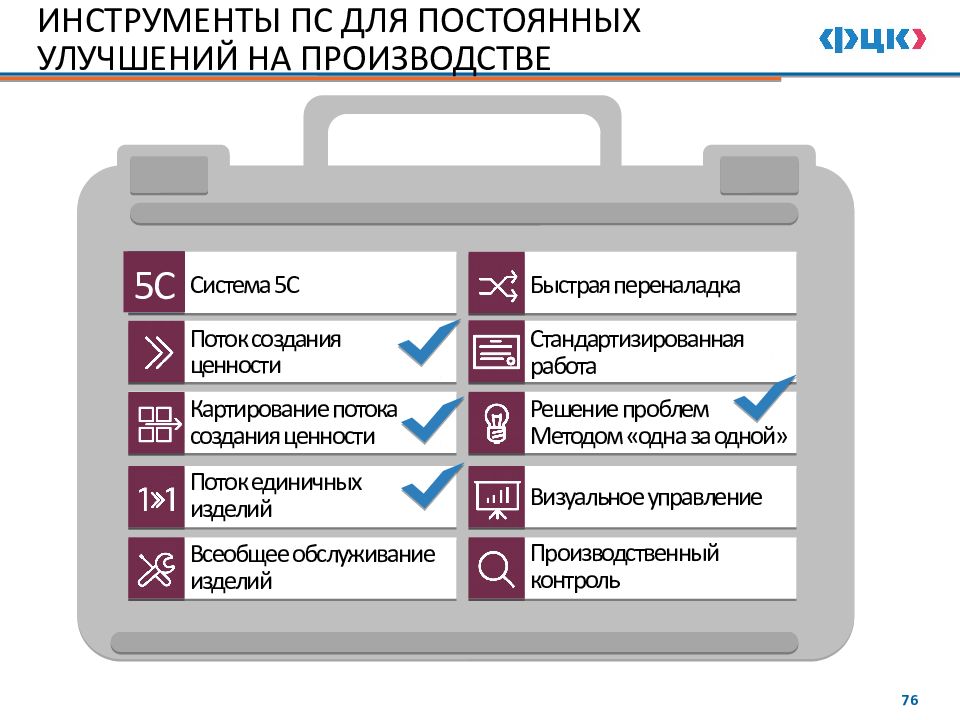

Слайд 76: ИНСТРУМЕНТЫ ПС ДЛЯ ПОСТОЯННЫХ УЛУЧШЕНИЙ НА ПРОИЗВОДСТВЕ

76 Система 5С Поток создания ценности Картирование потока создания ценности Поток единичных изделий Всеобщее обслуживание изделий Быстрая переналадка Стандартизированная работа Решение проблем Методом «одна за одной» Визуальное управление Производственный контроль 5С

Слайд 77

1. _________________ 2. _________________ 3. _________________ 4. _________________ 5. __________ 77 СОСТАВЬТЕ 1 свой индивидуальный план действий по внедрению инструментов бережливого производства на рабочем месте To Do List